白金族元素の回収装置

【課題】廃触媒等の白金族元素を含有する被処理物質を銅源材料と共に加熱溶融して溶融メタル中に白金族元素を吸収させる白金族元素の乾式回収法において,その炉の操業性と白金族元素の回収率をさらに改善する。

【解決手段】白金族元素を含有する被処理物質と,酸化銅を含有する銅源材料とを,フラックス成分および還元剤と共に密閉型電気炉に装入して溶融し,酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ,下方に沈降した溶融メタル中に白金族元素を濃縮させる白金族元素の回収法において,銅含有量が3.0重量%以下に低下した溶融スラグを該電気炉から排出すること,また前記の銅源材料として,径が0.1以上10mm以下の粒状銅源材料を用いることを特徴とする白金族元素の乾式回収法である。

【解決手段】白金族元素を含有する被処理物質と,酸化銅を含有する銅源材料とを,フラックス成分および還元剤と共に密閉型電気炉に装入して溶融し,酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ,下方に沈降した溶融メタル中に白金族元素を濃縮させる白金族元素の回収法において,銅含有量が3.0重量%以下に低下した溶融スラグを該電気炉から排出すること,また前記の銅源材料として,径が0.1以上10mm以下の粒状銅源材料を用いることを特徴とする白金族元素の乾式回収法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,白金族元素を含有する各種の物質,たとえば使用済みの石油化学系触媒,使用済みの自動車排ガス浄化用触媒,使用済みの電子基板やリードフレーム等から白金族元素を回収する方法に関する。

【背景技術】

【0002】

従来より,使用済みの自動車排ガス浄化用触媒(排ガスコンバータのセラミック担体触媒やメタル担体触媒など:これらを「自動車用廃触媒」とよぶ)等から白金族元素を回収する方法として,王水などの酸に酸化剤を加えた溶液で白金族元素を抽出する方法や逆に硫酸等を用いて担体を溶かし,未溶解の白金族元素と分離する方法があるが,これらの湿式法では白金族元素の抽出率が悪かったり,担体を溶かすのに多量の酸を用いたりして回収率やコストの問題があり,実用的ではなかった。

【0003】

これに対し,本出願人らによる特開平4−317423号公報や特開2000−248322号公報に記載された回収法は,自動車用廃触媒等の白金族元素含有物質を炉内で銅源材料(酸化銅および/または金属銅)と共に溶融処理することによって,溶融メタル(溶融銅メタル)中に白金族元素を移行させるという特徴的な乾式処理を行うものであり,このようにして得られた白金族元素を含む溶融メタルをさらに酸化処理して溶融酸化物と白金族元素がさらに濃縮した溶融メタルとに相分離するという濃縮工程を組み合わせることによって,高収率で且つ低コストで白金族元素を回収することができるものであり,経済的な資源回収法として湿式法にはない利点を有している。

【特許文献1】特開平4−317423号公報

【特許文献2】特開2000−248322号公報

【特許文献3】特開昭61−168719号公報

【特許文献4】特開平9−170743号公報

【特許文献5】特開2003−89824号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記の溶融メタル中に白金族元素を移行させる前記の乾式回収法は,高回収率および低コストの点で非常に優れる方法であるが,その溶融処理の操業において,白金族元素を十分に溶融メタルに移行させるには,ある程度のセットリング時間を要した。すなわち,自動車用廃触媒等の白金族元素含有物質と銅源材料が固体状態のまま電気炉に投入された場合,それらがメルトダウンしつつ白金族元素が溶融メタル中に移行するには,スラグとメタルの相分離が起きる段階で白金族元素がメタル側に移動できるタイミングが必要であり,それが完全に行われたか否かの判断が難しい。このため,安全を見て比較的長いセットリング時間(静置時間)を設けることが必要であった。また,炉内状況は材料投入毎に変化することもあり,このために,白金族元素が溶融メタル中に十分に移行するタイミングを逸することもあった。

【0005】

このようなことから,効率よく白金族元素を溶融メタル中に移行させるには,その溶融の挙動を解析したうえで,適切な対応を行うことが必要となっていた。本発明はこのような要望を満たすことを課題としたものであり,前記の乾式回収法においてセットリング時間を短くしても,効率よく且つ安定して白金族元素を溶融メタル側に移行できるように改善することを目的としたものである。

【課題を解決するための手段】

【0006】

前記の目的を達成せんとしてなされた本発明によれば,白金族元素を含有する被処理物質と,酸化銅を含有する銅源材料とを,フラックス成分および還元剤と共に密閉型電気炉に装入して溶融し,酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ,下方に沈降した溶融メタル中に白金族元素を濃縮させる白金族元素の回収法において,銅含有量が3.0重量%以下にまで低下した溶融スラグを該電気炉から排出することを特徴とする白金族元素の回収法を提供する。本法において,電気炉に装入される銅源材料は,平均粒径が0.1mm以上10mm以下の粒状物であるのがよく,電気炉内は,装入物の溶融から溶融スラグ排出に至るまで大気圧より低い圧力に維持するのが好ましい。

【0007】

さらに,本発明によれば,白金族元素を含有する被処理物質と,酸化銅を含有する銅源材料とを,フラックス成分および還元剤と共に密閉型電気炉に装入して溶融し,酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ,下方に沈降した溶融メタル中に白金族元素を濃縮させ,この白金族元素が濃縮した溶融メタルを溶融スラグから分別して別の炉に溶融状態のまま移し替え,この別の炉において該溶融メタルを酸化処理することにより酸化物主体のスラグ層と白金族元素がさらに濃縮した溶融メタル層に層分離する白金族元素の乾式回収法において,銅の含有量が3.0重量%以下にまで低下した溶融スラグ層を該電気炉から排出すること,該別の炉で生成した溶融スラグを高温状態から水冷することにより径が0.1mm以上10mm以下の粒状物からなる前記の酸化銅を含有する銅源材料を得ることを特徴とする白金族元素の回収法を提供する。

【0008】

また,この白金族元素の回収法を実施するのに好適な装置として,本発明によれば,外気と実質的に遮断された内容積をもつ炉体と,この炉体の上半身部分に設けられた材料投入口および排気口と,この炉体の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口と,該材料投入口に連結された材料投入シュートと,該排気口に連結された排気装置と,炉内に装入された材料を通電加熱するための電極とからなり,白金族元素同伴の酸化物系原料,酸化銅,固形還元材およびフラックスからなる装入材料を外気と実質的に遮断された還元雰囲気下で且つ炉内発生ガスを該排気装置で排気しながら該炉体内で融解し,高さの低い方の流体排出口から白金族元素濃度の高いメタル系流体を,高さの高い方の流体排出口から白金族元素濃度の低いスラグ系流体を取り出すようにした白金族元素の回収装置を提供する。

【発明の効果】

【0009】

本発明によると,自動車排ガス浄化用廃触媒などの白金族元素含有の被処理物質から溶融メタル銅中に白金族元素を濃縮するという乾式処理によって,炉操業を合理化しながら白金族元素を高い収率で回収することができるので,廃資源から経済的有利に白金族元素を回収することができる。

【発明を実施するための最良の形態】

【0010】

本発明でいう白金族元素含有の被処理物質とは,たとえばプラチナ,パラジウム等を含有する使用済み石油化学系廃触媒,プラチナ,パラジウムさらにロジウム等を含有する使用済みの自動車排ガス浄化用廃触媒はもとより,それらの触媒の製造工程から得られるロットアウト品やスクラップ等も含まれ,その他,パラジウム等を含有する使用済みの電子基板,デンタル部品,リードフレーム等も含まれる。このような白金族元素含有の被処理物質は,通常は金属酸化物やセラミツクスに微量の白金族元素が担持された状態にある。

【0011】

これら白金族元素含有の被処理物質を,酸化銅含有の銅源材料,フラックスおよび炭素質還元剤と共に電気炉に装入して溶融し,形成される酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタル層を沈降させ,下方に沈降した溶融メタル層に白金族元素を濃縮させることが本発明法の基本的な構成であるが,そのさい,本発明においては,

1.電気炉として密閉型電気炉を使用する,

2.銅含有量が3.0重量%以下,好ましくは2.0重量%にまで低下した溶融スラグを該電気炉から排出する,

3.電気炉に装入する酸化銅含有の銅源材料として粒径が0.1mm以上10mm以下の粒状体を使用する,

4.装入物の溶融から溶融スラグ排出に至るまでは電気炉内の圧力を大気圧より低い圧力に維持する,

という特徴的な処法を採用する。

以下,本発明で特定するこれらの事項について説明する。

【0012】

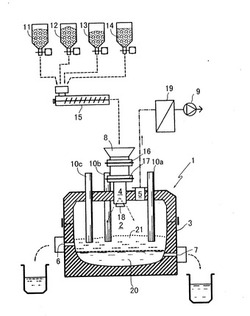

図1に本発明法を実施する設備の例を示した。図1において,1は本発明設備の主要部を占める密閉型電気炉を示している。この密閉型電気炉1は,外気と実質的に遮断された炉内容積2をもつ炉体3と,この炉体3の上半身部分に設けられた材料投入口4および排気口5と,この炉体3の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口6および7と,該材料投入口4に連結された材料投入シュート8と,該排気口5に連結された排気装置9と,炉内に装入された材料を通電加熱するための電極10a,10b,10cと,からなる。

【0013】

図例の炉体3は耐火物で内張りされた円形の内壁をもつ炉であり,その天井面のほぼ中央に材料投入シュート8が配置されており,この材料投入シュート8を中心とした同心円上に3本の電極10a,10b,10c が,互いに等間隔に,垂直に,天井面から配置されている。換言すれば,垂直な電極10a,10b,10c の配置位置は正三角形の各頂点にあり,この正三角形のほぼ中心に材料投入シュート8が存在している。

【0014】

このように構成された密閉型電気炉1には,白金族元素を含有する粒状の被処理物質11,酸化銅を含有する粒状の銅源材料12,固形還元材(粉状コークス)13および粉状のフラックス14が混ぜ合わされて装入される。すなわち,これらの装入原料は,それぞれのホーパーから計量して切り出され,スクリューコンベア15によって混合搬送されつつ電気炉1の材料投入シュート8に送り込まれる。材料投入シュート8には,材料の炉内への投入時に気密が保たれるように,上下二段のシャッター16と17が設けられている。まず,上段シャッター16を開,下段シャッター17を閉にして,シュート8内に材料を1バッチ分だけ投入し,次いで上段シャッター16を閉,下段シャッター17を開にして,シュート8内に貯溜しているバッチ分を炉内に投入する。このバッチの炉内への投入を終えると,上下のシャッター16と17を閉じて次の投入操作に備える。図例の設備では,シュート8の下端(材料投入口4の下方)に分岐部材18を取付けることによって,シュート8から炉内に落下する材料が3本の電極10a,10b,10c を結ぶ3角形の各辺の近傍に,より好ましくは,各三辺のそれぞれの中点位置近くに着地するようにしてある。これにより,各電極10a,10b,10c を結ぶ最短距離に新たな投入材料が堆積することになり,溶融効率が高まる。

【0015】

新たな材料が投入される炉の操業初期には,炉体3の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口6および7はいずれも閉塞されている。各電極10a,10b,10cに通電することによって,炉内の装入された物質は溶融し始めるが,その間,排気装置9の駆動により炉内で発生する排ガスは排気口5から粉塵除去装置19に導かれ,排ガスの処理を終えたうえで系外に排出される。排気装置9の連続した稼働により,外気と実質的に遮断されている炉内空間2は大気圧よりも低い圧力に保持されることになる。

【0016】

炉内に装入された材料が溶融し始めると,金属酸化物とくに銅源材料中の酸化銅が還元材(粉コークス)によってメタル銅に還元され,溶融したメタル銅を形成する。このメタルの融解物は,酸化物の融解物(スラグ)よりも比重が重いのでスラグ中を下降し,炉の下方に沈降してメタル溶湯のプール20を形成する。このメタル溶湯20の上には酸化物の融解物すなわちスラグ層21が形成される。

【0017】

酸化銅が還元されて生成したメタル銅の融液がスラグ中を下降する過程で,スラグ中に存在する白金族元素をそのメタル銅の融液中に取り込む。すなわち,溶け込ませる。これによって,メタル溶湯20中に白金族元素が溶け込んだ状態で収集され,白金族元素濃度が高くなったメタル溶湯20が得られる。他方,白金族元素がメタル溶湯20に溶け込んだ分だけ,スラグ21の中の白金族元素の濃度は低下する。したがって,高い方の流体排出口6から白金族元素の濃度が低くなったスラグ21を,また,低い方の流体排出口7から白金族元素濃度の高いメタル溶湯20を互いに分別しながら炉外に流出させると,白金族元素濃度の高いメタル溶湯(金属銅中に白金族元素が溶け込んだメタル)を採取することができる。

【0018】

このようにして,密閉型電気炉1を用いてこの白金族元素の回収処理を行うことにより,炉内雰囲気を還元雰囲気に維持した状態で且つ高い熱効率のもとで白金族元素のメタル溶湯の側への移行処理が実現でき,その結果,処理時間の短縮と白金族元素の回収率を向上させることができる。

【0019】

本発明法の一つの特徴は,このような密閉型電気炉を用いて白金族元素の回収を図るさいに,銅含有量が3.0重量%以下にまで低下した溶融スラグを該電気炉から排出する点にある。後述の実施例に示したように,白金族元素含有の被処理物質1トンに対し酸化銅約0.3トンを使用し,この酸化銅の全てを還元できるに十分な還元材を配合する原料配合のもとで(フラックス成分も1トン近く配合す),密閉型電気炉での溶融還元処理を実施した場合,スラグ中に残存する白金族元素の含有量はスラグ中に残存する銅の含有量と密接に関連性を有することが判明した。その関係を図2に示した。

【0020】

図2に見られるように,スラグ中のCu含有量が例えば1重量%であるとスラグ中のPt,PdおよびRhは,それぞれ約5ppm,約3ppmおよび約1ppmにまで低下し,Cu含有量がさらに低くなるにつれてPt,PdおよびRhの含有量もいずれもさらに低下する傾向があることがわかる。しかし,Cu含有量が3.0重量%を超える領域では,Pt,PdおよびRhの含有量はいずれも急に増加する傾向を示し,白金族元素の回収率が急激に低下するようになる。

【0021】

したがって,溶融スラグを電気炉から排出するさいには,銅含有量が3.0重量%以下,好ましくは2.0重量%以下にまで低下した溶融スラグを排出するのが望ましい。溶融スラグ中の銅の含有量は,操業中の炉内のスラグをサンプリングしてこれを機器分析することにより,リアルタイムで知ることができる。

【0022】

本発明の実施にあたり,溶融スラグの量が増加し,これを炉外に排出することが必要になった場合には,そのスラグ中の銅含有量を測定し,3.0重量%を超えていれば,その排出操作を行わずに炉内の内容物を所定の温度条件下で静置するのが好ましい。この静置の間にスラグ中の銅含有量は徐々に低下し,これに伴ってスラグ中の白金族元素もメタル溶湯の側に移行する。

【0023】

このようにして,銅含有量が低いスラグを炉外に排出しても,白金族元素がこれに同伴して炉外に流出するのを避けることができ,ひいては白金族元素濃度の高いメタル溶湯を回収することができる。

【0024】

本発明法のいま一つの特徴は,電気炉に装入する酸化銅含有の銅源材料として粒径が0.1mm以上10mm以下の粒状体を使用する点にある。銅源材料として粒径が0.1mm以上10mm以下の粒状体を用いると,被処理物質と銅源材料が加熱溶融する段階で,被処理物質中の白金族元素が溶融メタル中に移行しやすくなることがわかった。とくに銅源材料は粒径が0.1mm以上10mm以下のものが50重量%以上存在することが望ましく,その条件が満たされるのであれば,それ以外のものは10mm以上の塊状物であってもよく,場合によっては,0.1mm未満の粉体が混入していても構わない。

【0025】

白金族元素含有の被処理物質についても,銅源材料との混合性を良好にするために,その少なくとも50重量%以上が粒径10mm以下の粒状体であるのが好ましい。被処理物質と銅源材料がともに適切な粒度をもつ粒状体であり,これが炭素質還元材およびフラックスと共に混合された状態で炉内に装入されると,銅源材料中の酸化銅が溶融・還元されやすくなり,生成した溶融メタルの銅がその近傍に存在する被処理物質中の白金族元素と接触する機会が多くなって,白金族元素が溶融メタル銅に多く取り込まれるようになる。

【0026】

被処理物質と銅源材料のメルトダウンを促進し且つ生成するスラグの流動性を改善するために,フラックスを装入原料中に同時に添加するのが望ましい。フラックスとしては,シリカ,酸化カルシウム,炭酸カルシウム等を適当な比率で混合したものがよい。フラックス成分の混合比は原料の組成により異なるが加熱溶融後のスラグの組成として,Al2O3 :20〜40重量%,SiO2:25〜35重量%,CaO:20〜30重量%,FeO:5〜30重量%となるようにフラックス成分を装入原料に配合するのが好ましい。

【0027】

銅源材料中の酸化銅を還元して金属銅の溶融メタルを得るために還元剤として好ましくはコークスを配合するが,コークス以外にも還元作用のある有価金属を含有する卑金属や,炭素源としての樹脂系材料,活性炭等も使用することができる。これらの還元剤の中に含有されている有価金属(貴金属類や白金族元素)も本発明によれば同時に回収することができる。

【0028】

本発明法の実施にさいしては,密閉型電気炉に,被処理物質,銅源材料,フラックスおよび還元剤を混合したものを装入し,炉内圧を大気圧より若干低い圧力に維持しながら1100℃〜1700℃,さらに好ましくは1300℃〜1500℃の温度で加熱溶融し,装入材料中の酸化物を溶融し,装入材料中の酸化銅を銅に還元する。加熱溶融温度が1100℃未満ではスラグの溶融状態が完全でなく粘性も高まって白金族元素の回収率が低下する恐れがあり,1700℃を越えるとエネルギーの浪費はもちろん電気炉の炉体の破損を招く要因となる。炉内を減圧下に維持することにより,還元雰囲気が保持され,酸化銅の銅への還元が良好に進行し,白金族元素のメタル溶湯への吸収効率も高まる。

【0029】

装入物質のメルトダウンの状態では,被処理物質の殆どはガラス状の溶融した酸化物層(スラグ層)となる。酸化銅は還元剤によって還元されて溶融メタル銅となる。両者は比重差により自然に2層に分離し,上層にスラグ層,下層に溶融メタル層を形成する。このとき被処理原料中の白金族元素は下層の溶融メタル層に移行し吸収されるが,前記のように,銅源材料の粒径がそのセットリング時間の短縮および溶融メタル層に吸収される白金族元素の収率の向上に大きく影響を及ぼし,銅源材料の粒径を0.1mm以上10mm未満とした時に,それらの向上に対して顕著な効果が現れる。

【0030】

その理由は必ずしも明確ではないが,次のように考えることができる。被処理物質中の白金族元素は,その被処理物質がフラックスと共にメルトダウンした時点で適度な粘性を有するスラグ中に分散される。また,同時に添加された酸化銅も還元された直後ではスラグ中に溶融メタルとなって分散され,適度な粘性を有するスラグ中に分散浮遊している白金族元素を吸収しながら,スラグ層中を下降する。発明者らはこの溶融メタル(銅メタル)が白金族元素を吸収する挙動を「銅のシャワリング効果」と名付けた。初期に投入された銅源材料の粒径が0.1mm未満の粉体であると,スラグ中に分散された溶融メタル銅も微粒であるために下層のメタル層にまで沈降するのに多くの時間がかかり,銅のシャワリング効果が十分に作用しない。一方,初期に投入される銅源材料の径が10mmを越えるような塊状であると,スラグ中に分散している白金族元素を十分に吸収する前に,溶融メタル銅が下層のメタル層にまで沈降してしまって,この場合にも,銅のシャワリング効果が十分に機能しない。また,スラグ中に分散した白金族元素を,降下する溶融メタル銅が吸収するにはそれなりの表面積および断面積が必要である。すなわち,投入する銅源材料の重量が同じでも表面積および断面積が大きいほど吸収効率が挙がる。このような理由により,初期に投入する銅源材料の粒径が0.1mm以上10mm以下であるときに銅のシャワリング効果が最も効率よく作用することになり,メルトダウンした被処理物質から溶融メタル中への白金族元素の移行が良好に行われるようになると考えられる。

【0031】

発明者らの経験によれば,銅源材料の50重量%以上,好ましくは80重量%以上がこの範囲の粒径を有していれば,白金族元素の回収に実質上問題はなく,この粒径のものが50重量%未満の場合には,白金族元素の回収率を高くするには静置すなわちセットリング時間を長くとる必要があった。ここで,静置すなわちセットリングとは,電気炉に材料投入後に既に融解したスラグを所定温度に維持するためにそのまま通電することを意味する。その間,密閉型電気炉内の圧力は減圧下に維持しておくのが好ましい。

【0032】

この静置後,上層のスラグは,前記のように銅含有量が3.0重量%以下になった時点で,その一部を炉内に残す状態で,大半を炉外に排滓する。炉内の下層に存在する白金族元素を吸収した溶融メタル層も,その一部は炉内に残したまま炉外にタッピングする。炉内には溶融スラグおよび溶融メタルの他部が残存するが,この状態で次ヒートの装入材料を炉内に装入し,再び同じ操業を繰り返すことができる。

【0033】

密閉型電気炉から,溶融スラグとは分別して取り出された白金族元素が濃縮した溶融メタルは,これを溶融状態のまま酸化炉に移して,さらに白金族元素を溶融メタル中に濃縮する処理を行うのがよい。

【0034】

酸化炉ではこの溶融メタルを溶融状態のまま酸化処理し,湯面上に生成した溶融酸化物(酸化銅)は炉外に排出し,白金族元素がさらに濃縮した溶融メタルを残す。すなわち,湯面上に生成する溶融酸化物層には白金族元素は殆ど移行せず,下層の溶融メタル層に残存するので,生成した溶融酸化物層を排出する度に,溶融メタル層中の白金族元素濃度は高くなる。この酸化炉での酸化処理は材料温度を1100℃〜1700℃,好ましくは1200℃〜1500℃の温度に維持しながら,酸素ガスまたは酸素含有ガスを導入して行うのがよい。1100℃未満では溶融酸化物または溶融メタルの凝固が起こって酸化の進行を阻害するようになる。また1700℃を越すと炉体の破損が生じる。

【0035】

このようにして,酸化炉において,酸化処理と酸化物層の排出処理を繰り返すことにより,白金族元素が濃縮した溶融メタル層は,白金族元素の含有量を10〜75重量%にまで高めることができる。これを酸化炉から取り出したあと,次工程の白金族元素回収精製に送り,金属銅と白金族元素を分離精製する。

【0036】

他方,酸化炉から排出された溶融酸化物層(酸化銅が主体の酸化物)は,電気炉に装入する銅源材料として再利用することができる。そのさい,酸化炉から溶融状態で排出された酸化物層を水中に投入することにより,すなわち水砕化することによって,粒径が0.1mm以上10mm以下の粒状体が50重量%以上好ましくは80重量%以上含有した銅源材料とすることができる。得られた水砕は,乾燥後,さらに篩等によって整粒化し,本発明の処理に適した粒度の銅源材料とすることができる。この銅源材料には,白金族元素が不可避的に同伴するが,これの再利用によって,同伴する白金族元素もやがて溶融メタル層中に移行するので白金族元素の回収率がさらに高まることになる。

【0037】

以下に本発明の実施例を挙げて,本発明をさらに説明する。

【実施例】

【0038】

〔実施例1〕

被処理物質として,Pt:1200ppm,Pd:450ppm,Rh:90ppm含有した自動車排ガス浄化用廃触媒(Al2O3 :36.5重量%,SiO2:40.6重量%,MgO:10.5重量%を含有する)を10mm以下に破砕した。また,銅源材料として粒径が0.1mm以上10mm以下の粒状体を80重量%含有する酸化銅(残りは粒径が10mmを超える塊状の酸化銅)を準備した。前記の被処理物質1000kgに対してこの粒状体を含む銅源材料300kgを混合し,さらに,フラックス成分としてCaO600kg,Fe2O3 200KgおよびSiO2400kg,そして還元剤としてコークス30kgを混合した。

【0039】

この混合物を,図1に示したような密閉型電気炉に投入し,1350℃で加熱溶融した。混合物を投入した時点の電気炉には,前回溶融した溶融メタルとその上部に溶融スラグが残存しており,溶融スラグは,前回溶融分の約3/4が排滓された後の残りの1/4が残存している状態にある。

【0040】

該混合物を投入したあと,排気装置を駆動して炉内を減圧に維持しながら装入物を1350℃で加熱溶融し,スラグ表面に浮いていた投入混合物が溶融した時点でスラグをサンプリングし,銅の含有量を分析したところ,0.8重量%であった。このため,直ちに,スラグ層の約3/4を電気炉の側面より排滓した。排滓し且つ冷却固化したスラグ中の白金族元素の量を分析したところ,Pt:0.7ppm,Pd:0.1ppm,Rh:0.1ppm以下であった。すなわち,白金族元素の殆どは電気炉下層の溶融メタル層に移行した。

【0041】

〔実施例2〕

銅源材料として,粒径が0.1mm以上10mm以下の粒状体を50重量%含有する酸化銅(残りは粒径が10mmを超える塊状の酸化銅)を用いた以外は,実施例1を繰り返した。その結果,スラグ排出時点の銅の含有量は0.9重量%であり,スラグ中の白金族元素は,Pt:0.9ppm,Pd:0.2ppm,Rh:0.1ppm以下となった。

【0042】

〔比較例1〕

還元材としてのコークス粉を15Kgとした以外は,実施例1を繰り返した。その結果,スラグ排出時点でのスラグ中の銅の含有量は3.2重量%であり,スラグ中の白金族元素は,Pt:20ppm,Pd:12ppm,Rh:2ppmとなった。

【0043】

〔比較例2〕

銅源材料として,粒径が0.1mm未満の粉体を60重量%含有する酸化銅(残りは粒径が0.1mm以上の酸化銅)を用いた以外は,実施例1を繰り返した。その結果,スラグ中の白金族元素はPt:3.8ppm,Pd:1.2ppm,Rh:0.2ppmとなった。

【0044】

〔比較例3〕

銅源材料として,粒径が0.1mm以上10mm以下の粒状体を30重量%含有し,残りの70重量%は径が10mmを越える塊状である酸化銅を用いた以外は,実施例1を繰り返した。その結果,スラグ中の白金族元素はPt:4.2ppm,Pd:1.6ppm,Rh:0.2ppmとなった。

【0045】

〔実施例3〕

実施例1の排滓後,その電気炉の下部から溶融メタルをその全体の約2/3だけ出湯し,これを溶融状態のまま酸化炉に装入した。この酸化炉において,上吹きランスから酸素濃度40%の酸素富化空気を溶融メタルの表面に吹き付けた。溶融メタルの表面に酸化物層が約1cmの厚さに生成した時点で,炉を傾けて酸化物(酸化銅)の層を炉から流出させ,大量の水の流れる水槽内に投入した。

【0046】

引き続き,酸化炉中の溶融メタル層には酸素富化空気を吹き付け,酸化物の層が約1cmに生成したところで炉を傾けて同様にその酸化物を流出させ,水槽へ投入する操作を繰り返した。その後,水砕された酸化物(酸化銅主体の物質)を水槽から取り出し,乾燥後,サンプリングし,篩で粒径および組成を測定した。その結果,粒径が0.1mm以上10mm以下の粒状物が99重量%であった。

【0047】

〔実施例4〕

実施例3において酸化炉から酸化銅を流出させたあと,その酸化炉内に残存する溶融メタル層の上に,実施例2の排滓後においてその電気炉下部に存在する溶融メタルを出湯して装入した。そして,実施例3と同様に酸化処理を行って,水砕された酸化物を得たところ,水砕された酸化物(酸化銅主体の物質)は,その粒径が0.1mm以上10mm以下の粒状物が99重量%であった。

【0048】

酸化炉の下層に存在する溶融メタル層全量を取り出して冷却固化し,白金族元素が濃縮した金属銅10kgを採取した。当該金属銅中の白金族元素の含有率は,Pt:23重量%,Pd:8.5重量%,Rh:1.5重量%であった。

【0049】

〔実施例5〕

実施例1の酸化銅に代えて,実施例3で得られた水砕された酸化物(酸化銅主体の物質)を用いた以外は,実施例1を繰り返した。スラグ排出時点の銅の含有量は0.8重量%であり,得られたスラグ中の白金族元素の含有量はPt:0.7ppm,Pd:0.1ppm,Rh:0.1ppm以下であった。

【図面の簡単な説明】

【0050】

【図1】本発明法を実施する装置の例を示す略断面図である。

【図2】本発明を実施した場合のスラグ中の銅含有量と白金族元素含有量との関係を示す図である。

【符号の説明】

【0051】

1 密閉型電気炉

2 炉内容積

3 炉体

4 材料投入口

5 排気口

6 高い方の流体排出口

7 低い方の流体排出口

8 材料投入シュート

9 排気装置

10 電極

【技術分野】

【0001】

本発明は,白金族元素を含有する各種の物質,たとえば使用済みの石油化学系触媒,使用済みの自動車排ガス浄化用触媒,使用済みの電子基板やリードフレーム等から白金族元素を回収する方法に関する。

【背景技術】

【0002】

従来より,使用済みの自動車排ガス浄化用触媒(排ガスコンバータのセラミック担体触媒やメタル担体触媒など:これらを「自動車用廃触媒」とよぶ)等から白金族元素を回収する方法として,王水などの酸に酸化剤を加えた溶液で白金族元素を抽出する方法や逆に硫酸等を用いて担体を溶かし,未溶解の白金族元素と分離する方法があるが,これらの湿式法では白金族元素の抽出率が悪かったり,担体を溶かすのに多量の酸を用いたりして回収率やコストの問題があり,実用的ではなかった。

【0003】

これに対し,本出願人らによる特開平4−317423号公報や特開2000−248322号公報に記載された回収法は,自動車用廃触媒等の白金族元素含有物質を炉内で銅源材料(酸化銅および/または金属銅)と共に溶融処理することによって,溶融メタル(溶融銅メタル)中に白金族元素を移行させるという特徴的な乾式処理を行うものであり,このようにして得られた白金族元素を含む溶融メタルをさらに酸化処理して溶融酸化物と白金族元素がさらに濃縮した溶融メタルとに相分離するという濃縮工程を組み合わせることによって,高収率で且つ低コストで白金族元素を回収することができるものであり,経済的な資源回収法として湿式法にはない利点を有している。

【特許文献1】特開平4−317423号公報

【特許文献2】特開2000−248322号公報

【特許文献3】特開昭61−168719号公報

【特許文献4】特開平9−170743号公報

【特許文献5】特開2003−89824号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記の溶融メタル中に白金族元素を移行させる前記の乾式回収法は,高回収率および低コストの点で非常に優れる方法であるが,その溶融処理の操業において,白金族元素を十分に溶融メタルに移行させるには,ある程度のセットリング時間を要した。すなわち,自動車用廃触媒等の白金族元素含有物質と銅源材料が固体状態のまま電気炉に投入された場合,それらがメルトダウンしつつ白金族元素が溶融メタル中に移行するには,スラグとメタルの相分離が起きる段階で白金族元素がメタル側に移動できるタイミングが必要であり,それが完全に行われたか否かの判断が難しい。このため,安全を見て比較的長いセットリング時間(静置時間)を設けることが必要であった。また,炉内状況は材料投入毎に変化することもあり,このために,白金族元素が溶融メタル中に十分に移行するタイミングを逸することもあった。

【0005】

このようなことから,効率よく白金族元素を溶融メタル中に移行させるには,その溶融の挙動を解析したうえで,適切な対応を行うことが必要となっていた。本発明はこのような要望を満たすことを課題としたものであり,前記の乾式回収法においてセットリング時間を短くしても,効率よく且つ安定して白金族元素を溶融メタル側に移行できるように改善することを目的としたものである。

【課題を解決するための手段】

【0006】

前記の目的を達成せんとしてなされた本発明によれば,白金族元素を含有する被処理物質と,酸化銅を含有する銅源材料とを,フラックス成分および還元剤と共に密閉型電気炉に装入して溶融し,酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ,下方に沈降した溶融メタル中に白金族元素を濃縮させる白金族元素の回収法において,銅含有量が3.0重量%以下にまで低下した溶融スラグを該電気炉から排出することを特徴とする白金族元素の回収法を提供する。本法において,電気炉に装入される銅源材料は,平均粒径が0.1mm以上10mm以下の粒状物であるのがよく,電気炉内は,装入物の溶融から溶融スラグ排出に至るまで大気圧より低い圧力に維持するのが好ましい。

【0007】

さらに,本発明によれば,白金族元素を含有する被処理物質と,酸化銅を含有する銅源材料とを,フラックス成分および還元剤と共に密閉型電気炉に装入して溶融し,酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ,下方に沈降した溶融メタル中に白金族元素を濃縮させ,この白金族元素が濃縮した溶融メタルを溶融スラグから分別して別の炉に溶融状態のまま移し替え,この別の炉において該溶融メタルを酸化処理することにより酸化物主体のスラグ層と白金族元素がさらに濃縮した溶融メタル層に層分離する白金族元素の乾式回収法において,銅の含有量が3.0重量%以下にまで低下した溶融スラグ層を該電気炉から排出すること,該別の炉で生成した溶融スラグを高温状態から水冷することにより径が0.1mm以上10mm以下の粒状物からなる前記の酸化銅を含有する銅源材料を得ることを特徴とする白金族元素の回収法を提供する。

【0008】

また,この白金族元素の回収法を実施するのに好適な装置として,本発明によれば,外気と実質的に遮断された内容積をもつ炉体と,この炉体の上半身部分に設けられた材料投入口および排気口と,この炉体の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口と,該材料投入口に連結された材料投入シュートと,該排気口に連結された排気装置と,炉内に装入された材料を通電加熱するための電極とからなり,白金族元素同伴の酸化物系原料,酸化銅,固形還元材およびフラックスからなる装入材料を外気と実質的に遮断された還元雰囲気下で且つ炉内発生ガスを該排気装置で排気しながら該炉体内で融解し,高さの低い方の流体排出口から白金族元素濃度の高いメタル系流体を,高さの高い方の流体排出口から白金族元素濃度の低いスラグ系流体を取り出すようにした白金族元素の回収装置を提供する。

【発明の効果】

【0009】

本発明によると,自動車排ガス浄化用廃触媒などの白金族元素含有の被処理物質から溶融メタル銅中に白金族元素を濃縮するという乾式処理によって,炉操業を合理化しながら白金族元素を高い収率で回収することができるので,廃資源から経済的有利に白金族元素を回収することができる。

【発明を実施するための最良の形態】

【0010】

本発明でいう白金族元素含有の被処理物質とは,たとえばプラチナ,パラジウム等を含有する使用済み石油化学系廃触媒,プラチナ,パラジウムさらにロジウム等を含有する使用済みの自動車排ガス浄化用廃触媒はもとより,それらの触媒の製造工程から得られるロットアウト品やスクラップ等も含まれ,その他,パラジウム等を含有する使用済みの電子基板,デンタル部品,リードフレーム等も含まれる。このような白金族元素含有の被処理物質は,通常は金属酸化物やセラミツクスに微量の白金族元素が担持された状態にある。

【0011】

これら白金族元素含有の被処理物質を,酸化銅含有の銅源材料,フラックスおよび炭素質還元剤と共に電気炉に装入して溶融し,形成される酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタル層を沈降させ,下方に沈降した溶融メタル層に白金族元素を濃縮させることが本発明法の基本的な構成であるが,そのさい,本発明においては,

1.電気炉として密閉型電気炉を使用する,

2.銅含有量が3.0重量%以下,好ましくは2.0重量%にまで低下した溶融スラグを該電気炉から排出する,

3.電気炉に装入する酸化銅含有の銅源材料として粒径が0.1mm以上10mm以下の粒状体を使用する,

4.装入物の溶融から溶融スラグ排出に至るまでは電気炉内の圧力を大気圧より低い圧力に維持する,

という特徴的な処法を採用する。

以下,本発明で特定するこれらの事項について説明する。

【0012】

図1に本発明法を実施する設備の例を示した。図1において,1は本発明設備の主要部を占める密閉型電気炉を示している。この密閉型電気炉1は,外気と実質的に遮断された炉内容積2をもつ炉体3と,この炉体3の上半身部分に設けられた材料投入口4および排気口5と,この炉体3の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口6および7と,該材料投入口4に連結された材料投入シュート8と,該排気口5に連結された排気装置9と,炉内に装入された材料を通電加熱するための電極10a,10b,10cと,からなる。

【0013】

図例の炉体3は耐火物で内張りされた円形の内壁をもつ炉であり,その天井面のほぼ中央に材料投入シュート8が配置されており,この材料投入シュート8を中心とした同心円上に3本の電極10a,10b,10c が,互いに等間隔に,垂直に,天井面から配置されている。換言すれば,垂直な電極10a,10b,10c の配置位置は正三角形の各頂点にあり,この正三角形のほぼ中心に材料投入シュート8が存在している。

【0014】

このように構成された密閉型電気炉1には,白金族元素を含有する粒状の被処理物質11,酸化銅を含有する粒状の銅源材料12,固形還元材(粉状コークス)13および粉状のフラックス14が混ぜ合わされて装入される。すなわち,これらの装入原料は,それぞれのホーパーから計量して切り出され,スクリューコンベア15によって混合搬送されつつ電気炉1の材料投入シュート8に送り込まれる。材料投入シュート8には,材料の炉内への投入時に気密が保たれるように,上下二段のシャッター16と17が設けられている。まず,上段シャッター16を開,下段シャッター17を閉にして,シュート8内に材料を1バッチ分だけ投入し,次いで上段シャッター16を閉,下段シャッター17を開にして,シュート8内に貯溜しているバッチ分を炉内に投入する。このバッチの炉内への投入を終えると,上下のシャッター16と17を閉じて次の投入操作に備える。図例の設備では,シュート8の下端(材料投入口4の下方)に分岐部材18を取付けることによって,シュート8から炉内に落下する材料が3本の電極10a,10b,10c を結ぶ3角形の各辺の近傍に,より好ましくは,各三辺のそれぞれの中点位置近くに着地するようにしてある。これにより,各電極10a,10b,10c を結ぶ最短距離に新たな投入材料が堆積することになり,溶融効率が高まる。

【0015】

新たな材料が投入される炉の操業初期には,炉体3の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口6および7はいずれも閉塞されている。各電極10a,10b,10cに通電することによって,炉内の装入された物質は溶融し始めるが,その間,排気装置9の駆動により炉内で発生する排ガスは排気口5から粉塵除去装置19に導かれ,排ガスの処理を終えたうえで系外に排出される。排気装置9の連続した稼働により,外気と実質的に遮断されている炉内空間2は大気圧よりも低い圧力に保持されることになる。

【0016】

炉内に装入された材料が溶融し始めると,金属酸化物とくに銅源材料中の酸化銅が還元材(粉コークス)によってメタル銅に還元され,溶融したメタル銅を形成する。このメタルの融解物は,酸化物の融解物(スラグ)よりも比重が重いのでスラグ中を下降し,炉の下方に沈降してメタル溶湯のプール20を形成する。このメタル溶湯20の上には酸化物の融解物すなわちスラグ層21が形成される。

【0017】

酸化銅が還元されて生成したメタル銅の融液がスラグ中を下降する過程で,スラグ中に存在する白金族元素をそのメタル銅の融液中に取り込む。すなわち,溶け込ませる。これによって,メタル溶湯20中に白金族元素が溶け込んだ状態で収集され,白金族元素濃度が高くなったメタル溶湯20が得られる。他方,白金族元素がメタル溶湯20に溶け込んだ分だけ,スラグ21の中の白金族元素の濃度は低下する。したがって,高い方の流体排出口6から白金族元素の濃度が低くなったスラグ21を,また,低い方の流体排出口7から白金族元素濃度の高いメタル溶湯20を互いに分別しながら炉外に流出させると,白金族元素濃度の高いメタル溶湯(金属銅中に白金族元素が溶け込んだメタル)を採取することができる。

【0018】

このようにして,密閉型電気炉1を用いてこの白金族元素の回収処理を行うことにより,炉内雰囲気を還元雰囲気に維持した状態で且つ高い熱効率のもとで白金族元素のメタル溶湯の側への移行処理が実現でき,その結果,処理時間の短縮と白金族元素の回収率を向上させることができる。

【0019】

本発明法の一つの特徴は,このような密閉型電気炉を用いて白金族元素の回収を図るさいに,銅含有量が3.0重量%以下にまで低下した溶融スラグを該電気炉から排出する点にある。後述の実施例に示したように,白金族元素含有の被処理物質1トンに対し酸化銅約0.3トンを使用し,この酸化銅の全てを還元できるに十分な還元材を配合する原料配合のもとで(フラックス成分も1トン近く配合す),密閉型電気炉での溶融還元処理を実施した場合,スラグ中に残存する白金族元素の含有量はスラグ中に残存する銅の含有量と密接に関連性を有することが判明した。その関係を図2に示した。

【0020】

図2に見られるように,スラグ中のCu含有量が例えば1重量%であるとスラグ中のPt,PdおよびRhは,それぞれ約5ppm,約3ppmおよび約1ppmにまで低下し,Cu含有量がさらに低くなるにつれてPt,PdおよびRhの含有量もいずれもさらに低下する傾向があることがわかる。しかし,Cu含有量が3.0重量%を超える領域では,Pt,PdおよびRhの含有量はいずれも急に増加する傾向を示し,白金族元素の回収率が急激に低下するようになる。

【0021】

したがって,溶融スラグを電気炉から排出するさいには,銅含有量が3.0重量%以下,好ましくは2.0重量%以下にまで低下した溶融スラグを排出するのが望ましい。溶融スラグ中の銅の含有量は,操業中の炉内のスラグをサンプリングしてこれを機器分析することにより,リアルタイムで知ることができる。

【0022】

本発明の実施にあたり,溶融スラグの量が増加し,これを炉外に排出することが必要になった場合には,そのスラグ中の銅含有量を測定し,3.0重量%を超えていれば,その排出操作を行わずに炉内の内容物を所定の温度条件下で静置するのが好ましい。この静置の間にスラグ中の銅含有量は徐々に低下し,これに伴ってスラグ中の白金族元素もメタル溶湯の側に移行する。

【0023】

このようにして,銅含有量が低いスラグを炉外に排出しても,白金族元素がこれに同伴して炉外に流出するのを避けることができ,ひいては白金族元素濃度の高いメタル溶湯を回収することができる。

【0024】

本発明法のいま一つの特徴は,電気炉に装入する酸化銅含有の銅源材料として粒径が0.1mm以上10mm以下の粒状体を使用する点にある。銅源材料として粒径が0.1mm以上10mm以下の粒状体を用いると,被処理物質と銅源材料が加熱溶融する段階で,被処理物質中の白金族元素が溶融メタル中に移行しやすくなることがわかった。とくに銅源材料は粒径が0.1mm以上10mm以下のものが50重量%以上存在することが望ましく,その条件が満たされるのであれば,それ以外のものは10mm以上の塊状物であってもよく,場合によっては,0.1mm未満の粉体が混入していても構わない。

【0025】

白金族元素含有の被処理物質についても,銅源材料との混合性を良好にするために,その少なくとも50重量%以上が粒径10mm以下の粒状体であるのが好ましい。被処理物質と銅源材料がともに適切な粒度をもつ粒状体であり,これが炭素質還元材およびフラックスと共に混合された状態で炉内に装入されると,銅源材料中の酸化銅が溶融・還元されやすくなり,生成した溶融メタルの銅がその近傍に存在する被処理物質中の白金族元素と接触する機会が多くなって,白金族元素が溶融メタル銅に多く取り込まれるようになる。

【0026】

被処理物質と銅源材料のメルトダウンを促進し且つ生成するスラグの流動性を改善するために,フラックスを装入原料中に同時に添加するのが望ましい。フラックスとしては,シリカ,酸化カルシウム,炭酸カルシウム等を適当な比率で混合したものがよい。フラックス成分の混合比は原料の組成により異なるが加熱溶融後のスラグの組成として,Al2O3 :20〜40重量%,SiO2:25〜35重量%,CaO:20〜30重量%,FeO:5〜30重量%となるようにフラックス成分を装入原料に配合するのが好ましい。

【0027】

銅源材料中の酸化銅を還元して金属銅の溶融メタルを得るために還元剤として好ましくはコークスを配合するが,コークス以外にも還元作用のある有価金属を含有する卑金属や,炭素源としての樹脂系材料,活性炭等も使用することができる。これらの還元剤の中に含有されている有価金属(貴金属類や白金族元素)も本発明によれば同時に回収することができる。

【0028】

本発明法の実施にさいしては,密閉型電気炉に,被処理物質,銅源材料,フラックスおよび還元剤を混合したものを装入し,炉内圧を大気圧より若干低い圧力に維持しながら1100℃〜1700℃,さらに好ましくは1300℃〜1500℃の温度で加熱溶融し,装入材料中の酸化物を溶融し,装入材料中の酸化銅を銅に還元する。加熱溶融温度が1100℃未満ではスラグの溶融状態が完全でなく粘性も高まって白金族元素の回収率が低下する恐れがあり,1700℃を越えるとエネルギーの浪費はもちろん電気炉の炉体の破損を招く要因となる。炉内を減圧下に維持することにより,還元雰囲気が保持され,酸化銅の銅への還元が良好に進行し,白金族元素のメタル溶湯への吸収効率も高まる。

【0029】

装入物質のメルトダウンの状態では,被処理物質の殆どはガラス状の溶融した酸化物層(スラグ層)となる。酸化銅は還元剤によって還元されて溶融メタル銅となる。両者は比重差により自然に2層に分離し,上層にスラグ層,下層に溶融メタル層を形成する。このとき被処理原料中の白金族元素は下層の溶融メタル層に移行し吸収されるが,前記のように,銅源材料の粒径がそのセットリング時間の短縮および溶融メタル層に吸収される白金族元素の収率の向上に大きく影響を及ぼし,銅源材料の粒径を0.1mm以上10mm未満とした時に,それらの向上に対して顕著な効果が現れる。

【0030】

その理由は必ずしも明確ではないが,次のように考えることができる。被処理物質中の白金族元素は,その被処理物質がフラックスと共にメルトダウンした時点で適度な粘性を有するスラグ中に分散される。また,同時に添加された酸化銅も還元された直後ではスラグ中に溶融メタルとなって分散され,適度な粘性を有するスラグ中に分散浮遊している白金族元素を吸収しながら,スラグ層中を下降する。発明者らはこの溶融メタル(銅メタル)が白金族元素を吸収する挙動を「銅のシャワリング効果」と名付けた。初期に投入された銅源材料の粒径が0.1mm未満の粉体であると,スラグ中に分散された溶融メタル銅も微粒であるために下層のメタル層にまで沈降するのに多くの時間がかかり,銅のシャワリング効果が十分に作用しない。一方,初期に投入される銅源材料の径が10mmを越えるような塊状であると,スラグ中に分散している白金族元素を十分に吸収する前に,溶融メタル銅が下層のメタル層にまで沈降してしまって,この場合にも,銅のシャワリング効果が十分に機能しない。また,スラグ中に分散した白金族元素を,降下する溶融メタル銅が吸収するにはそれなりの表面積および断面積が必要である。すなわち,投入する銅源材料の重量が同じでも表面積および断面積が大きいほど吸収効率が挙がる。このような理由により,初期に投入する銅源材料の粒径が0.1mm以上10mm以下であるときに銅のシャワリング効果が最も効率よく作用することになり,メルトダウンした被処理物質から溶融メタル中への白金族元素の移行が良好に行われるようになると考えられる。

【0031】

発明者らの経験によれば,銅源材料の50重量%以上,好ましくは80重量%以上がこの範囲の粒径を有していれば,白金族元素の回収に実質上問題はなく,この粒径のものが50重量%未満の場合には,白金族元素の回収率を高くするには静置すなわちセットリング時間を長くとる必要があった。ここで,静置すなわちセットリングとは,電気炉に材料投入後に既に融解したスラグを所定温度に維持するためにそのまま通電することを意味する。その間,密閉型電気炉内の圧力は減圧下に維持しておくのが好ましい。

【0032】

この静置後,上層のスラグは,前記のように銅含有量が3.0重量%以下になった時点で,その一部を炉内に残す状態で,大半を炉外に排滓する。炉内の下層に存在する白金族元素を吸収した溶融メタル層も,その一部は炉内に残したまま炉外にタッピングする。炉内には溶融スラグおよび溶融メタルの他部が残存するが,この状態で次ヒートの装入材料を炉内に装入し,再び同じ操業を繰り返すことができる。

【0033】

密閉型電気炉から,溶融スラグとは分別して取り出された白金族元素が濃縮した溶融メタルは,これを溶融状態のまま酸化炉に移して,さらに白金族元素を溶融メタル中に濃縮する処理を行うのがよい。

【0034】

酸化炉ではこの溶融メタルを溶融状態のまま酸化処理し,湯面上に生成した溶融酸化物(酸化銅)は炉外に排出し,白金族元素がさらに濃縮した溶融メタルを残す。すなわち,湯面上に生成する溶融酸化物層には白金族元素は殆ど移行せず,下層の溶融メタル層に残存するので,生成した溶融酸化物層を排出する度に,溶融メタル層中の白金族元素濃度は高くなる。この酸化炉での酸化処理は材料温度を1100℃〜1700℃,好ましくは1200℃〜1500℃の温度に維持しながら,酸素ガスまたは酸素含有ガスを導入して行うのがよい。1100℃未満では溶融酸化物または溶融メタルの凝固が起こって酸化の進行を阻害するようになる。また1700℃を越すと炉体の破損が生じる。

【0035】

このようにして,酸化炉において,酸化処理と酸化物層の排出処理を繰り返すことにより,白金族元素が濃縮した溶融メタル層は,白金族元素の含有量を10〜75重量%にまで高めることができる。これを酸化炉から取り出したあと,次工程の白金族元素回収精製に送り,金属銅と白金族元素を分離精製する。

【0036】

他方,酸化炉から排出された溶融酸化物層(酸化銅が主体の酸化物)は,電気炉に装入する銅源材料として再利用することができる。そのさい,酸化炉から溶融状態で排出された酸化物層を水中に投入することにより,すなわち水砕化することによって,粒径が0.1mm以上10mm以下の粒状体が50重量%以上好ましくは80重量%以上含有した銅源材料とすることができる。得られた水砕は,乾燥後,さらに篩等によって整粒化し,本発明の処理に適した粒度の銅源材料とすることができる。この銅源材料には,白金族元素が不可避的に同伴するが,これの再利用によって,同伴する白金族元素もやがて溶融メタル層中に移行するので白金族元素の回収率がさらに高まることになる。

【0037】

以下に本発明の実施例を挙げて,本発明をさらに説明する。

【実施例】

【0038】

〔実施例1〕

被処理物質として,Pt:1200ppm,Pd:450ppm,Rh:90ppm含有した自動車排ガス浄化用廃触媒(Al2O3 :36.5重量%,SiO2:40.6重量%,MgO:10.5重量%を含有する)を10mm以下に破砕した。また,銅源材料として粒径が0.1mm以上10mm以下の粒状体を80重量%含有する酸化銅(残りは粒径が10mmを超える塊状の酸化銅)を準備した。前記の被処理物質1000kgに対してこの粒状体を含む銅源材料300kgを混合し,さらに,フラックス成分としてCaO600kg,Fe2O3 200KgおよびSiO2400kg,そして還元剤としてコークス30kgを混合した。

【0039】

この混合物を,図1に示したような密閉型電気炉に投入し,1350℃で加熱溶融した。混合物を投入した時点の電気炉には,前回溶融した溶融メタルとその上部に溶融スラグが残存しており,溶融スラグは,前回溶融分の約3/4が排滓された後の残りの1/4が残存している状態にある。

【0040】

該混合物を投入したあと,排気装置を駆動して炉内を減圧に維持しながら装入物を1350℃で加熱溶融し,スラグ表面に浮いていた投入混合物が溶融した時点でスラグをサンプリングし,銅の含有量を分析したところ,0.8重量%であった。このため,直ちに,スラグ層の約3/4を電気炉の側面より排滓した。排滓し且つ冷却固化したスラグ中の白金族元素の量を分析したところ,Pt:0.7ppm,Pd:0.1ppm,Rh:0.1ppm以下であった。すなわち,白金族元素の殆どは電気炉下層の溶融メタル層に移行した。

【0041】

〔実施例2〕

銅源材料として,粒径が0.1mm以上10mm以下の粒状体を50重量%含有する酸化銅(残りは粒径が10mmを超える塊状の酸化銅)を用いた以外は,実施例1を繰り返した。その結果,スラグ排出時点の銅の含有量は0.9重量%であり,スラグ中の白金族元素は,Pt:0.9ppm,Pd:0.2ppm,Rh:0.1ppm以下となった。

【0042】

〔比較例1〕

還元材としてのコークス粉を15Kgとした以外は,実施例1を繰り返した。その結果,スラグ排出時点でのスラグ中の銅の含有量は3.2重量%であり,スラグ中の白金族元素は,Pt:20ppm,Pd:12ppm,Rh:2ppmとなった。

【0043】

〔比較例2〕

銅源材料として,粒径が0.1mm未満の粉体を60重量%含有する酸化銅(残りは粒径が0.1mm以上の酸化銅)を用いた以外は,実施例1を繰り返した。その結果,スラグ中の白金族元素はPt:3.8ppm,Pd:1.2ppm,Rh:0.2ppmとなった。

【0044】

〔比較例3〕

銅源材料として,粒径が0.1mm以上10mm以下の粒状体を30重量%含有し,残りの70重量%は径が10mmを越える塊状である酸化銅を用いた以外は,実施例1を繰り返した。その結果,スラグ中の白金族元素はPt:4.2ppm,Pd:1.6ppm,Rh:0.2ppmとなった。

【0045】

〔実施例3〕

実施例1の排滓後,その電気炉の下部から溶融メタルをその全体の約2/3だけ出湯し,これを溶融状態のまま酸化炉に装入した。この酸化炉において,上吹きランスから酸素濃度40%の酸素富化空気を溶融メタルの表面に吹き付けた。溶融メタルの表面に酸化物層が約1cmの厚さに生成した時点で,炉を傾けて酸化物(酸化銅)の層を炉から流出させ,大量の水の流れる水槽内に投入した。

【0046】

引き続き,酸化炉中の溶融メタル層には酸素富化空気を吹き付け,酸化物の層が約1cmに生成したところで炉を傾けて同様にその酸化物を流出させ,水槽へ投入する操作を繰り返した。その後,水砕された酸化物(酸化銅主体の物質)を水槽から取り出し,乾燥後,サンプリングし,篩で粒径および組成を測定した。その結果,粒径が0.1mm以上10mm以下の粒状物が99重量%であった。

【0047】

〔実施例4〕

実施例3において酸化炉から酸化銅を流出させたあと,その酸化炉内に残存する溶融メタル層の上に,実施例2の排滓後においてその電気炉下部に存在する溶融メタルを出湯して装入した。そして,実施例3と同様に酸化処理を行って,水砕された酸化物を得たところ,水砕された酸化物(酸化銅主体の物質)は,その粒径が0.1mm以上10mm以下の粒状物が99重量%であった。

【0048】

酸化炉の下層に存在する溶融メタル層全量を取り出して冷却固化し,白金族元素が濃縮した金属銅10kgを採取した。当該金属銅中の白金族元素の含有率は,Pt:23重量%,Pd:8.5重量%,Rh:1.5重量%であった。

【0049】

〔実施例5〕

実施例1の酸化銅に代えて,実施例3で得られた水砕された酸化物(酸化銅主体の物質)を用いた以外は,実施例1を繰り返した。スラグ排出時点の銅の含有量は0.8重量%であり,得られたスラグ中の白金族元素の含有量はPt:0.7ppm,Pd:0.1ppm,Rh:0.1ppm以下であった。

【図面の簡単な説明】

【0050】

【図1】本発明法を実施する装置の例を示す略断面図である。

【図2】本発明を実施した場合のスラグ中の銅含有量と白金族元素含有量との関係を示す図である。

【符号の説明】

【0051】

1 密閉型電気炉

2 炉内容積

3 炉体

4 材料投入口

5 排気口

6 高い方の流体排出口

7 低い方の流体排出口

8 材料投入シュート

9 排気装置

10 電極

【特許請求の範囲】

【請求項1】

外気と実質的に遮断された内容積をもつ炉体と,この炉体の上半身部分に設けられた材料投入口および排気口と,この炉体の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口と,該材料投入口に連結された材料投入シュートと,該排気口に連結された排気装置と,炉内に装入された材料を通電加熱するための電極とからなり,白金族元素同伴の酸化物系原料,酸化銅,固形還元材およびフラックスからなる装入材料を外気と実質的に遮断された還元雰囲気下で且つ炉内発生ガスを該排気装置で排気しながら該炉体内で融解し,高さの低い方の流体排出口から白金族元素濃度の高いメタル系流体を,高さの高い方の流体排出口から白金族元素濃度の低いスラグ系流体を取り出すようにした白金族元素の回収装置。

【請求項2】

粒状の白金族元素同伴の酸化物系原料,粒状の酸化銅,粉状の固形還元材および粉状のフラックスの混合物が材料投入シュートに導かれる請求項1に記載の白金族元素の回収装置。

【請求項3】

高さの低い方の流体排出口から白金族元素濃度の高いメタル系流体の一部だけを取り出し,高さの高い方の流体排出口から白金族元素濃度の低いスラグ系流体の一部だけを取り出したあと,炉内に他部の流体が残存した状態で材料投入シュートから新たな装入材料を投入し,融解を続行する請求項1に記載の白金族元素の回収装置。

【請求項1】

外気と実質的に遮断された内容積をもつ炉体と,この炉体の上半身部分に設けられた材料投入口および排気口と,この炉体の下半身部分に設けられた高さレベルの異なる少なくとも2個の流体排出口と,該材料投入口に連結された材料投入シュートと,該排気口に連結された排気装置と,炉内に装入された材料を通電加熱するための電極とからなり,白金族元素同伴の酸化物系原料,酸化銅,固形還元材およびフラックスからなる装入材料を外気と実質的に遮断された還元雰囲気下で且つ炉内発生ガスを該排気装置で排気しながら該炉体内で融解し,高さの低い方の流体排出口から白金族元素濃度の高いメタル系流体を,高さの高い方の流体排出口から白金族元素濃度の低いスラグ系流体を取り出すようにした白金族元素の回収装置。

【請求項2】

粒状の白金族元素同伴の酸化物系原料,粒状の酸化銅,粉状の固形還元材および粉状のフラックスの混合物が材料投入シュートに導かれる請求項1に記載の白金族元素の回収装置。

【請求項3】

高さの低い方の流体排出口から白金族元素濃度の高いメタル系流体の一部だけを取り出し,高さの高い方の流体排出口から白金族元素濃度の低いスラグ系流体の一部だけを取り出したあと,炉内に他部の流体が残存した状態で材料投入シュートから新たな装入材料を投入し,融解を続行する請求項1に記載の白金族元素の回収装置。

【図1】

【図2】

【図2】

【公開番号】特開2009−24263(P2009−24263A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2008−242284(P2008−242284)

【出願日】平成20年9月22日(2008.9.22)

【分割の表示】特願2003−205779(P2003−205779)の分割

【原出願日】平成15年8月4日(2003.8.4)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【出願人】(591095915)小坂製錬株式会社 (2)

【出願人】(599027242)株式会社日本ピージーエム (6)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成20年9月22日(2008.9.22)

【分割の表示】特願2003−205779(P2003−205779)の分割

【原出願日】平成15年8月4日(2003.8.4)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【出願人】(591095915)小坂製錬株式会社 (2)

【出願人】(599027242)株式会社日本ピージーエム (6)

【Fターム(参考)】

[ Back to top ]