白金材料用コーティング材及び該コーティング材が被覆された白金材料並びにガラス製造装置

【課題】ガラス製造時におけるガラス中の水分に起因する泡の発生を低減することができる白金材料用コーティング材を提供する。

【解決手段】白金または白金合金からなる白金材料の表面をコーティングするための材料であって、アルミナとシリカとを含む耐火材料成分と、ガラス成分とを含む白金材料用のコーティング材。

【解決手段】白金または白金合金からなる白金材料の表面をコーティングするための材料であって、アルミナとシリカとを含む耐火材料成分と、ガラス成分とを含む白金材料用のコーティング材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス製造装置等、高温環境下で使用される白金材料を被覆するためのコーティング材に関する。

【背景技術】

【0002】

光学ガラス、ディスプレイ用ガラス等の高品位のガラスを製造するための装置(攪拌槽、溶解槽、清澄槽等)の構成材料としては、一般に白金材料が使用されている。これら塔槽類の構成材料に白金材料が用いられるのは、白金は融点が高く、大気中で酸化物層を形成しないため劣化せず、装置稼動時に変形、損傷のおそれが低いことに加え、化学的安定性にも優れ、溶融状態のガラスを汚染するおそれが低いことによる。そして、この白金材料としては、白金の他、白金−ロジウム合金等の白金合金が広く使用されている(ガラス工業に適用可能な白金材料としては、特許文献1の従来の技術の欄に詳細が記載されている。)。

【0003】

ガラス製造工程における装置温度は、その処理内容により異なるが、1200〜1600℃と1000℃以上の高温環境下にある。白金材料は、上記特性からこのような高温環境下でも装置内部の溶融ガラスを汚染することなく、長期間十分な耐久性を維持することができる。

【0004】

しかしながら、上記高温環境下では、装置の外表面における挙動に関して一つ問題がある。この問題とは、白金材料中の白金が気体酸化物である白金酸化物(PtO2)を生成することにより揮発損失することである。この白金の揮発損失は、通常使用において白金装置重量の数%に及び、局部的に揮発量の多い部位では白金材料の強度、安定性を直接害する要因となる。また、揮発した白金は、ガラス製造装置周囲に設置された耐火材、断熱材に付着することから、白金回収精製の対象となる部材が多大となる。更に、高価な白金材料が回収困難な空間に揮散することによる損失も大きなものである。

【0005】

また、白金部材を用いたガラス製造装置においては、ガラス製造時に、ガラス中の水分に起因する泡が、白金部材の界面に発生するという問題があった(特許文献2など)。これは、ガラス中の水が分解し、分解により生成した水素が白金部材を透過して外部に放出され、その結果、白金部材の界面近傍に酸素濃度が高いガラスが存在することになり、これによって酸素の泡が発生することによるものであると考えられる。

【0006】

特許文献3においては、上記のガラス製造時における泡の発生の問題を解決するため、白金部材の外側表面に、水素不透過性のガラス系被膜を設けることが提案されている。

【0007】

しかしながら、本発明者等が、特許文献3に開示されたガラス系被膜を検討したところ、ガラス製造時における泡の発生を十分に低減することができるものではなかった。

【特許文献1】特開平10−280070号公報

【特許文献2】特表2001−503008号公報

【特許文献3】特表2004−523449号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の第1の目的は、高温環境下で使用される白金材料を被覆するために好適な材料を提供することにある。

【0009】

本発明の第2の目的は、ガラス製造時におけるガラス中の水分に起因する泡の発生を低減することができる白金材料用コーティング材を提供することにある。

【課題を解決するための手段】

【0010】

高温で使用される白金材料のコーティング材に要求される特性を整理すると、第1に高温環境下で溶融、変形することがないことに加え、ある程度の柔軟性を有し基材となる白金材料の変形に追従することができることが必要である。装置の稼動、停止時においては、構成材料の熱膨張、収縮が生じることから、単に強度の高い硬質なコーティング材では、寸法変化に追従できずに割れ、変形を生じさせその機能を失うこととなるからである。そして、第2に緻密な膜質を有し、ピンホール等の欠陥を生じ難い成分であることが必要である。欠陥の存在は、使用過程におけるコーティング材の損傷に繋がるだけではなく、基材と外気とが接触する要因にもなり、基材からの白金の揮発損失が十分抑制されないからである。

【0011】

従って、一般的な耐火材として知られる金属酸化物等は、強度、高温環境下での安定性という観点では使用可能と考えられるが、柔軟性に乏しく、また、融点が高いために焼成により緻密な膜にすることが困難であり本発明で目的とする特性は具備していない。

【0012】

本発明者等は、以上の前提条件を踏まえつつ、好適なコーティング材の構成について検討を行い、その結果、アルミナ、シリカの結晶性の金属酸化物にガラス成分を加えた材料において、上記した条件を具備することができるとして本発明に想到した。

【0013】

また、アルミナ及びシリカを耐火材料の必須成分として含み、これにガラス成分を加えたコーティング材が、ガラス製造時におけるガラス中の水分に起因する泡の発生を有効に低減し得ることを見出し本発明に到達した。

【0014】

即ち、本発明は、白金又は白金合金からなる白金材料の表面をコーティングするための材料であって、アルミナとシリカとを含む耐火材料成分と、ガラス成分とを含む白金材料用のコーティング材である。

【0015】

本発明におけるコーティング材は、アルミナ粒子と、ガラス成分と、シリカ粒子及び/又はコロイダルシリカとを含むものである。以下、本発明に従う第1〜第4の実施形態に共通する技術的事項については、「本発明」として説明する場合がある。

【0016】

本発明に従う好ましい第1の実施形態においては、シリカの少なくとも一部としてコロイダルシリカを用いる。従って、アルミナ粒子と、ガラス成分と、コロイダルシリカと、さらに必要に応じてシリカ粒子とを含むコーティング材である。

【0017】

本発明に従う第1の実施形態においては、アルミナ粒子とガラス成分、或いはさらにシリカ粒子が予め混合されていてもよい。すなわち、アルミナ粒子とガラス成分、或いはさらにシリカ粒子を混合し、これを焼結した焼結体を粉砕した粉砕物と、コロイダルシリカとを用いてコーティング材としてもよい。

【0018】

本発明に従う第1の実施形態においては、コーティング材をスラリーの形態とすることが好ましい。すなわち、アルミナ粒子と、ガラス成分と、コロイダルシリカ、或いはさらにシリカ粒子とを含むスラリーをコーティング材とすることが好ましい。上記のように、アルミナ粒子とガラス成分、或いはさらにシリカ粒子の混合物の焼結体を粉砕した粉砕物を用いる場合には、該粉砕物とコロイダルシリカとを含むスラリーをコーティング材として用いる。

【0019】

スラリーには、メチルセルロースなどの水溶性高分子を有機バインダーとして含有させることが好ましい。有機バインダーの含有量としては、スラリー中の無機の固形分100重量部に対し、0.5〜10重量部の範囲内が好ましく、さらに好ましくは1〜5重量部の範囲内である。

【0020】

本発明におけるスラリー形態のコーティング材を白金材料にコーティングする方法としては、スラリーを白金材料の表面に塗布した後、焼成する方法が挙げられる。スラリーを白金材料の表面に塗布した後、例えば、40〜95℃の温度で乾燥させることが好ましい。また、白金材料を加熱しながらスラリーを塗布してもよい。スラリーは、スプレー方式で塗布することが好ましい。

【0021】

本発明において、コーティング材を白金材料の表面に塗布した後焼成する際の焼成温度としては、1200℃〜1600℃の温度範囲内であることが好ましい。白金材料が使用される環境温度を利用して焼成する場合には、その使用温度が焼成温度となる。例えば、ガラス製造装置において使用する白金材料の場合、白金材料から形成された部材の内部を通過する溶融ガラスにより白金材料の部材が加熱されるので、白金材料表面に塗布されたコーティング材層は、その温度で焼成される。

【0022】

本発明の第1の実施形態におけるコーティング焼成被膜は、アルミナ粒子と、ガラス成分と、コロイダルシリカ、或いはさらにシリカ粒子とを含むコーティング材を白金材料の表面に塗布した後、焼成することにより得られるものである。シリカの少なくとも一部としてコロイダルシリカを用いているため、コロイダルシリカが無機バインダーとしての役割を示す。このため、第1の実施形態のコーティング焼成被膜は、緻密な焼成被膜として形成することができる。従って、水素不透過性に優れた被膜とすることができ、ガラス製造時におけるガラス中の泡の発生を有効に低減することができる。水素不透過性が必要とされる用途においては、この第1の実施形態のコーティング焼成被膜を形成することが特に好ましい。また、白金の揮発損失も有効に低減させることができる。

【0023】

コロイダルシリカは微小粒子であるため、焼成後においてガラス成分と区別することができなくなり、ガラス成分中に消失した状態となる。従って、このような焼成被膜においては、ガラス成分とコロイダルシリカ成分からなるマトリックス相に、アルミナ粒子が分散相として分散した状態となる。なおコーティング材にシリカ粒子を含有した場合には、アルミナ粒子とともにシリカ粒子も分散相として分散した状態となる。

【0024】

本発明の第1の実施形態に従うコーティング焼成被膜の厚みは、100〜1000μmであることが好ましく、さらに好ましくは200〜1000μmであり、さらに好ましくは500〜1000μmである。コーティング焼成被膜の膜厚が薄くなりすぎると、水素遮蔽性が不十分になる場合がある。また、コーティング焼成被膜の厚みを厚くしすぎると、厚みに比例した効果が得られず、経済的に不利なものとなる。

【0025】

本発明において用いるアルミナ粒子の平均粒子径は、1〜100μmの範囲内であることが好ましく、さらに好ましくは3〜80μmの範囲内である。また、シリカとしてシリカ粒子を用いる場合、その平均粒子径は1〜100μmの範囲内であることが好ましく、さらに好ましくは3〜80μmの範囲内である。平均粒子径が大きくなりすぎると、ガラス成分を含んでいても緻密な膜が得られない場合がある。また、平均粒子径が小さすぎると、被膜に強度を与えるフィラーとしての役割が失われてしまう場合がある。

【0026】

シリカとしてコロイダルシリカを用いる場合、その平均粒子径は10〜100nmの範囲内であることが好ましく、さらに好ましくは10〜50nmの範囲内であり、さらに好ましくは10〜30nmの範囲内である。コロイダルシリカは、上述のように、コーティング材において無機バインダーとして働くものであり、コロイダルシリカを用いることによりより緻密な被膜を形成することができる。

【0027】

本発明において用いるガラス成分としては、特に制限されるものではないが、アルカリフリーガラスの製造装置に適用する場合には、アルカリフリーであることが望まれる。これは、白金装置にクラックが生じても装置内部のガラス(製品)にアルカリ成分が混入しないことが絶対条件となることから、コーティング材を構成するガラス成分もアルカリフリーであることが好ましいからである。尚、本発明において、アルカリフリーとは、アルカリ成分の含有量が0.1重量%以下であることを意味する。このようなガラス成分としては、例えば、硼珪酸ガラス、アルミノ硼珪酸ガラスが挙げられる。

【0028】

本発明において、ガラス成分、アルミナ、及びシリカの各構成成分の好ましい含有量としては、固形分基準でガラス成分20〜70重量%、アルミナ15〜55重量%、シリカ10〜50重量%であり、ガラス成分30〜70重量%、アルミナ15〜45重量%、シリカ10〜30重量%の範囲のものがさらに好ましい。なお、コロイダルシリカを用いる場合にも、シリカ成分の合量が上記と同様の含有量であることが好ましい。

【0029】

また、コーティング材における各成分の含有量は、コーティング材が使用される使用温度によっても好ましい範囲がある。後述するように、ガラス製造設備における白金材料が用いられる箇所の温度は、大きく分けて1000〜1250℃、1250〜1450℃、及び1450〜1600℃の3つの温度領域に分けられる。1000〜1250℃の温度領域では、ガラス成分35〜70重量%(好ましくは40〜65重量%)、アルミナ成分10〜40重量%(好ましくは15〜35重量%)、シリカ成分10〜50重量%(好ましくは10〜30重量%、さらに好ましくは15〜25重量%)の含有量であることが好ましい。また、1250〜1450℃の温度領域では、ガラス成分20〜60重量%(好ましくは25〜45重量%)、アルミナ成分20〜60重量%(好ましくは30〜55重量%)、シリカ成分10〜50重量%(好ましくは10〜30重量%、さらに好ましくは15〜25重量%)の含有量であることが好ましい。1450〜1600℃の温度領域では、ガラス成分15〜40重量%(好ましくは15〜35重量%)、アルミナ成分35〜70重量%(好ましくは40〜65重量%)、シリカ成分10〜50重量%(好ましくは10〜30重量%、さらに好ましくは15〜25重量%)の含有量であることが好ましい。

【0030】

本発明に従う好ましい第2の実施形態のコーティング材は、シリカとしてシリカ粒子を用いるものである。その他のガラス成分及びアルミナ成分については、上記の第1の実施形態と同様のものを用いることができる。

【0031】

本発明に従う第2の実施形態のコーティング材は、スラリーの形態であってもよいし、ペーストまたはグリーンシートの形態であってもよい。ペーストまたはグリーンシートの形態にすることにより、膜厚の厚い被膜を形成することが可能となる。

【0032】

本発明に従う第2の実施形態においては、アルミナ粒子と、シリカ粒子と、ガラス成分を予め混合し、焼結させておいてもよい。すなわち、アルミナ粒子とシリカ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物を用いてコーティング材を作製してもよい。

【0033】

本発明の第2の実施形態におけるペーストまたはグリーンシートは、アルミナ粒子とシリカ粒子とガラス成分とを含んでいるものである。上述のように、これらの粒子を予め混合した混合物の焼結体を粉砕した粉砕物を含んでいてもよい。

【0034】

本発明に従う第2の実施形態におけるペーストまたはグリーンシートには、アルミナ粒子として、繊維状のアルミナ粒子(アルミナファイバー)が含まれていることが好ましい。このようなアルミナファイバーをペーストまたはグリーンシートに含ませることにより、ペーストまたはグリーンシートを白金材料の表面に貼り付けて焼成した後の焼成被膜において割れ等が生じにくくなる。アルミナファイバーの含有量としては、ペーストまたはグリーンシートの固形分中において、0.1〜30重量%の範囲内であることが好ましい。アルミナファイバーとしては、Al2O3が50重量%以上、好ましくは70重量%以上であり、繊維長は0.1〜100mm、好ましくは1mm〜50mmであり、繊維径は0.1μm〜50μm、好ましくは1〜20μmである。Al2O3が50重量%未満では耐熱性が低く、ガラス成分と容易に反応し、繊維を入れた効果が期待できない。繊維長については0.1mm未満では粒子と変わらず、50mmより長いと均一に混合しにくい。繊維径については0.1μm未満では耐熱性が期待できず、50μm以上では均一な分散が困難である。

【0035】

また、本発明に従う第2の実施形態のペーストまたはグリーンシートには、メチルセルロースなどの水溶性高分子を有機バインダーとして含有させてもよい。有機バインダーの含有量は、ペーストまたはグリーンシート中の無機の固形分100重量部に対して、0.5〜10重量部の範囲内であることが好ましく、さらに好ましくは1〜5重量部の範囲内である。

【0036】

本発明の第2の実施形態のコーティング材としては、スラリーの形態のものであってもよい。このようなスラリーは、アルミナ粒子と、シリカ粒子と、ガラス成分とを混合して含有するスラリーである。

【0037】

本発明の第2の実施形態に従うコーティング方法は、上記本発明の第2の実施形態のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することを特徴としている。

【0038】

焼成温度等の条件については第1の実施形態と同様である。

【0039】

本発明の第2の実施形態に従うコーティング焼成被膜は、上記本発明の第2の実施形態のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することによって得られることを特徴としている。

【0040】

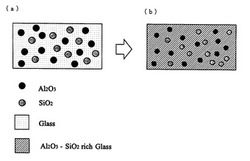

本発明の第2の実施形態におけるコーティング焼成被膜は、一般に、ガラス成分からなるマトリックス相に、アルミナ粒子及びシリカ粒子が分散相として分散した形態を有している。図1は、本発明の第2の実施形態におけるコーティング焼成被膜を示す模式図である。図1(a)は、1300℃程度の比較的低温で焼成された焼成被膜を示しており、ガラス成分からなるマトリックス中に、アルミナ粒子及びシリカ粒子が分散している。図1(b)は、1500℃を超える高温領域で焼成した焼成被膜を示しており、分散相であるアルミナ粒子及びシリカ粒子が部分的にマトリックス相に溶解し、これによりマトリックス相はアルミナ及びシリカリッチのガラス成分となっている。これにより、マトリックス相の熱的安定性が向上し、このコーティング材は1500℃以上の高温下で柔軟性を有しつつ、変形やタレを生じさせることなく基材を良好な状態で被覆することができる。

【0041】

本発明の第2の実施形態に従いペーストまたはグリーンシートを用いて形成したコーティング焼成被膜の厚みは、1〜10mmの範囲であることが好ましく、さらに好ましくは2〜5mmの範囲である。また、スラリーを用いて形成した場合のコーティング焼成被膜の厚みは、上記の第1の実施形態の場合と同様である。

【0042】

本発明に従う好ましい第3の実施形態は、白金材料の表面に、本発明の第1の実施形態におけるスラリーを塗布してスラリーコーティング材層を形成し、該スラリーコーティング材層の上に、本発明の第2の実施形態に従うペーストまたはグリーンシートを貼り付けて保護コーティング材層を形成することを特徴としている。

【0043】

本発明の第3の実施形態に従うコーティング方法は、上記のようにスラリーコーティング材層を形成し、その上に保護コーティング材層を形成した後、焼成することを特徴としている。焼成温度等の焼成条件は、本発明の第1の実施形態と同様である。

【0044】

本発明の第3の実施形態に従うコーティング焼成被膜におけるスラリーコーティング層の部分(スラリーコーティング焼成層)の厚みは、100〜1000μmの範囲であることが好ましく、さらに好ましくは200〜1000μmの範囲であり、さらに好ましくは500〜1000μmの範囲である。また、保護コーティング層の部分(保護コーティング焼成層)の厚みは、1〜10mmの範囲であることが好ましく、さらに好ましくは2〜5mmの範囲である。

【0045】

本発明の第3の実施形態における焼成後のスラリーコーティング焼成層は、例えば、ガラス成分とコロイダルシリカ成分からなるマトリックス相に、アルミナ粒子が分散相として分散した状態である。また、焼成後の保護コーティング焼成層は、例えば、ガラス成分からなるマトリックス相に、アルミナ粒子及びシリカ粒子が分散相として分散した状態である。

【0046】

本発明の第3の実施形態に従うコーティング焼成被膜は、本発明の第1の実施形態に従うコーティング焼成被膜と同様のスラリーコーティング焼成層を有し、その上に膜厚の厚い保護コーティング焼成層を設けたものである。白金材料を直接被覆するスラリーコーティング焼成層が本発明の第1の実施形態の焼成被膜と同様のものであるので、水素不透過性に優れており、ガラス製造時におけるガラス中の泡の発生を有効に低減することができる。また、その上を被覆する保護コーティング焼成層は膜厚の厚いコーティング焼成被膜であるので、高温環境下における白金材料を有効に保護し、白金が揮発損失するのを抑制することができる。

【0047】

焼成の際の焼成温度等の焼成条件は、上記の第1の実施形態の焼成温度等の焼成条件と同じであり、焼成は、スラリーコーティング材層の上に保護コーティング材層を形成した後に、スラリーコーティング材層と保護コーティング材層とを同時に焼成することが好ましい。

【0048】

また、本発明の第3の実施形態において、スラリーコーティング材層と保護コーティング材層は、ガラス成分、シリカ成分、及びアルミナ成分の割合が実質的に同じになるようにそれぞれの層が形成されていてもよいし、異なっていても良い。

【0049】

本発明に従う第4の実施形態は、白金材料に接する第1の被覆層と該第1の被覆層上の第2の被覆層とからなる2層構造を有し、第1の被覆層が、アルミナとシリカとの混合物よりなり、第2の被覆層が、ガラス成分からなることを特徴としている。

【0050】

本発明の第4の実施形態のコーティング焼成膜は、上記2層構造を有するコーティング材層を焼成することにより得られる。焼成温度等の焼成条件は、上記第1の実施形態と同様である。第4の実施形態のコーティング焼成被膜は、主に高温環境下における白金の揮発損失を抑制することを目的に設けられるものである。第1の被覆層であるアルミナとシリカとの混合物がコーティング材としての基本的な機能を発揮し、高温環境下でも損傷することなく基材である白金材料を被覆する。そして、ガラス成分からなる第2の被覆層は、第1の被覆層をさらに被覆することにより基材と外気との遮断を完全なものとし、高温下でも柔軟性を有しながら第1の被覆層を被覆、保持し、第1の被覆層が剥離するのを抑制する。

【0051】

図2は、本発明の第4の実施形態のコーティング焼成被膜を示す模式図である。図2(a)に示すように、1300℃程度の焼成温度では、2層構造を維持し基材を被覆している。しかしながら、図2(b)に示すように、1500℃を超えると、第1被覆層と第2被覆層とが反応し、2層構造ではなく単層の被覆層となる。これにより、アルミナ濃度及びシリカ濃度の高くなったガラス成分からなる層となる。

【0052】

本発明の第4の実施形態において、各被覆層の組成は、アルミナとシリカとの混合層(第1の被覆層)は、アルミナ15〜88重量%、シリカ12〜85重量%とするのが好ましい。アルミナ88重量%を上回ると1500℃以上の高温でガラス相との反応が生じた際に欠陥が生じやすくなり、シリカが85重量%を上回ると熱膨張率の低下により剥離が発生し易くなるからである。一方、ガラス成分層(第2の被覆層)については、1種類のガラスよりなるものでも良いが、複数種のガラスを混合したものを適用しても良い。第2の被覆層となるガラスの量は、アルミナとシリカとの混合層に対して略1:1とするのが好ましい。ガラス相が過剰になると、高温環境下で反応する際余剰のガラス成分が生じ、この余剰のガラス成分によるダレが生じるおそれがあるからである。

【0053】

各層の膜厚は、第1の被覆層については50〜500μm、特に50〜250μmとするのが好ましい。また、第2の被覆層については50〜500μm、特に50〜250μmとするのが好ましい。第1被覆層と第2被覆層を合わせて100μm未満とすると酸化防止に必要な緻密質の膜とならない可能性があり、1000μmを超えると大幅な温度変動が発生した際に剥離・脱落の可能性が高くなるからである。

【0054】

以上のように、本発明のコーティング材は、アルミナ、シリカ、ガラス成分を必須成分とするものであるが、これらの成分以外に、必要に応じて、ジルコニア、チタニア、ムライト等の他のセラミック成分を含んでもよい。

【0055】

本発明において、基材となる白金材料としては、特に限定はなく、純白金の他、白金合金にも適用可能である。白金合金としては、白金−ロジウム合金、白金−金合金、白金−パラジウム合金、白金−イリジウム合金、白金−ルテニウム合金が挙げられる。また、固溶体合金のみならず強化白金と称される粒子分散強化型の白金合金に対しても本発明のコーティング材は適用可能である。

【0056】

本発明の白金材料は、上記本発明の第1の実施形態、第2の実施形態、第3の実施形態、または第4の実施形態に従うコーティング材が被覆された、またはコーティング焼成被膜が表面に形成されたことを特徴とする白金または白金合金からなる白金材料である。コーティング材が被覆された白金材料は、コーティング材を塗布または貼り付けて被覆した後、焼成する前の状態の白金材料を示している。コーティング焼成被膜が表面に形成された白金材料は、被覆したコーティング材を焼成した後の白金材料を示している。

【0057】

本発明のガラス製造装置は、上記本発明の第1の実施形態、第2の実施形態、第3の実施形態、または第4の実施形態に従うコーティング材が被覆された、またはコーティング焼成被膜が形成された白金材料を構成材料とすることを特徴とするガラス製造装置である。上記と同様に、コーティング材が被覆された白金材料を構成材料とするガラス製造装置は、コーティング材を焼成する前の状態を示しており、コーティング焼成被膜が形成された白金材料を構成材料とするガラス製造装置は、コーティング材を焼成した後の状態を示している。

【発明の効果】

【0058】

本発明によれば、1000℃以上の高温環境下でも白金の揮発損失を生じさせることなく、その優れた高温特性を維持することができる。

【0059】

また、本発明によれば、ガラス製造時における泡の発生を低減することができる。

【発明を実施するための最良の形態】

【0060】

以下、本発明に従う実施例を比較例と共に説明する。

【0061】

(実施例1〜4及び比較例1)

本実施例は、本発明の第1の実施形態に従うスラリー形態のコーティング材を用いた実施例である。

【0062】

ここでは、ガラス成分をマトリックス相とし、アルミナ、シリカを分散相として分散させたコーティング材(焼成被膜)を白金合金基材上に製造し、基材からの白金の揮発損失の有無を検討した。本実施形態では各成分の含有量が異なる4種類のコーティング材を製造した。まず、製造するコーティング材の組成に応じた原料ゾル(スラリー)を製造した。

【0063】

原料ゾル(スラリー)に用いたアルミナ、シリカは、脱イオン型コロイド溶液(アルカリフリー)の状態のもの(コロイダルシリカ)を用いた。分散相となるアルミナ、シリカは、本実施形態のようにアルミナ、シリカの少なくともいずれかがコロイド溶液由来のものが好ましい。一方、ガラス成分としては、日本電気硝子株式会社製アルカリフリーアルミノ硼珪酸ガラス(材質名OA−10 組成(重量%):SiO2 60%、B2O3 10%、Al2O3 15%、CaO 5%、SrO 5%、BaO 2%)及び日本電気硝子株式会社製アルカリフリーアルミノ硼珪酸ガラス(材質名EF 組成(重量%):SiO2 55%、B2O3 6%、Al2O3 14%、CaO+MgO 24%を使用した。そして、原料ゾル(スラリー)の製造は、ガラスと、アルミナ、シリカのコロイド溶液を固体重量の2倍の水に懸濁させ、更に、メチルセルロースを固体重量に対して3重量%添加し、攪拌して原料ゾルとした。

【0064】

基材にはPt−10wt%Rh合金の平板を試験片として用いた(寸法:75mm□×1.0mm)。そして、裏面からホットエアーガンにて加熱しながら原料ゾルをスターラーで攪拌しつつスプレーノズルに供給し、ゾルを試験片に繰り返しスプレー、200μmの厚さまで塗布した。ゾルを両面に塗布後、電気炉中で1300℃で焼成し、コーティング材(焼成被膜)を製造した。

【0065】

コーティング材(焼成被膜)を形成した試験片について、白金の揮発損失の有無を検討した。この検討は、試験片を外気中1300℃、1500℃で100時間加熱し、加熱後の重量変化を測定することにより行った。その結果を表1に示す。表1にはコーティング材(焼成被膜)を形成していないPt−10wt%Rh合金の試験結果をあわせて示す。

【0066】

【表1】

【0067】

表1から、各実施例で形成したコーティング材(焼成被膜)により被覆された白金合金では白金損失が生ぜず、優れた保護作用を有することが確認された。これは、1500℃以上の高温においても同様である。一方、コーティング材(焼成被膜)で被覆していない白金合金では、1300℃、1500℃何れにおいても0.1g以上の白金損失が生じ、その量は、温度上昇と共に増大することが確認された。

【0068】

(実施例5)

本実施例は、本発明の第4の実施形態に従う実施例である。

【0069】

ここでは2層構造のコーティング材(焼成被膜)を製造した。まず、第1の被覆層として、アルミナとシリカとを含む原料ゾル(スラリー)を基材上に塗布した(アルミナ53.1重量%、シリカ46.9重量%)。ここでの原料ゾルの溶媒、調整方法は、実施例1〜4と同様であり配合量のみ調整した。また、その塗布方法は、実施例1〜4同様、スプレー塗布により行った。そして、ゾルの塗布後、乾燥、焼成して第1被覆層を形成した(厚さ150μm)。

【0070】

第1被覆層形成後、その上に第2被覆層を形成した。この第2被覆層は、ガラス成分としてOA−10、EF(共に日本電気硝子株式会社製)を50重量%ずつ含むガラス成分層とした。第2の被覆層の形成工程は、上記と同様ゾルのスプレー塗布により行い、その膜厚は150μmとした。

【0071】

以上のコーティング材(焼成被膜)を形成した試験片について、実施例1〜4と同様の方法で白金の揮発損失の有無を検討した。その結果を表2に示す。

【0072】

【表2】

【0073】

表2から、実施例1〜4と同様、コーティング材(焼成被膜)により被覆された白金合金では白金損失が生じないことが確認された。尚、このコーティング材(焼成被膜)は、1300℃では2層構造を維持していたが、1500℃で単層に変化していることが確認された。但し、1500℃においてもその保護作用は失われないことが確認された。

【0074】

(実施例6及び比較例2〜4)

本実施例は、本発明の第1の実施形態に従う実施例である。

【0075】

表3に示すガラス成分、Al2O3、SiO2、及びZrO2の組成となるようにスラリーを調製した。ガラス成分としては、OA−10(平均粒子径7μm)を用い、Al2O3としては、アルミナ粒子(平均粒子径50μm)を用い、SiO2としては、コロイダルシリカ(シリカのコロイド溶液:平均粒子径20nm)を用い、ZrO2としては、ジルコニア粒子(平均粒子径6μm)を用いた。固体重量の2倍の水に懸濁させ、メチルセルロースを固体重量に対して3重量%となるように添加し、スラリーを調製した。

【0076】

〔白金ルツボへのスラリーの塗布〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の内面をホットエアーガンにより加熱した状態で、白金ルツボの外側の底面及び外側の側面にスラリーをスプレー塗装にて塗布した。側面は、底面から25mmの高さの位置まで塗布した。80℃で乾燥した後、白金ルツボを1500℃で5時間焼成することにより、コーティング材層を焼成した。コーティング焼成被膜の厚みは500μmであった。

【0077】

〔界面発泡試験〕

上記コーティング材の焼成後、1300℃まで温度を下げた状態でアルミノ硼珪酸ガラス(OA−10)を白金ルツボ内に充填し、1500℃まで10℃/分の昇温速度で昇温した。1500℃で1時間保持した。

【0078】

白金ルツボ内において、ほとんど発泡が認められないものを〇とし、発泡が多くみられるものを×として界面発泡状態を評価し、評価結果を表3に示した。

【0079】

なお、白金ルツボ内におけるガラスの発泡状態の写真を図4〜図7に示す。図4は実施例6、図5は比較例2、図6は比較例3、図7は比較例4である。

【0080】

【表3】

【0081】

表3に示す結果及び図4〜図7から明らかなように、本発明に従いガラス成分に、Al2O3及びSiO2を必須成分として含有させた実施例6は、ガラスにAl2O3のみを含有させた比較例2、ガラス成分にSiO2のみを含有させた比較例3、及びガラスにSiO2及びZrO2を含有させた比較例4に比べ、発泡を著しく低減できることがわかる。このことから、ガラス製造時における発泡を低減させるためには、本発明に従いアルミナ及びシリカを必須成分として含有させることが必要であることがわかる。

【0082】

また、本実施例のコーティング材は、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0083】

(実施例7〜9)

本実施例は、本発明の第1の実施形態に従う実施例である。

【0084】

表4に示す実施例7〜9の組成のスラリー溶液を調製した。ガラス成分、Al2O3及びSiO2としては、実施例6で使用したのと同じものを用いた。

【0085】

〔白金ルツボへのコーティング材の塗布〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の内面をホットエアーガンにより加熱した状態で、白金ルツボの外側の底面及び外側の側面に、実施例6と同様にして、上記スラリーをスプレー塗装した。焼成後の膜厚が500μmとなるように塗装した後、80℃で乾燥し、スラリーコーティング材層を形成した。

【0086】

上記のようにして、スラリーコーティング材層を形成した白金ルツボを、試験温度で5時間焼成した後、試験温度より200℃低い温度に下げた後、アルミノ硼珪酸ガラス(OA−10)を白金ルツボ内に充填し、実施例7〜9については表4に示す試験温度まで昇温速度10℃/分で昇温し、その後各試験温度で1時間保持した。このときの界面発泡状態を表4に示す。

【0087】

【表4】

【0088】

表4に示す結果から明らかなように、本発明に従い、ガラス成分にAl2O3及びSiO2を必須成分として含有させたコーティング材を塗布した実施例7〜9においては、ガラス製造時における発泡を低減することができる。また、表4に示すように、使用温度領域が高くなるにつれて、ガラス成分を減少させ、アルミナ成分を増加させることにより、高い使用温度領域に耐え得る耐熱性をコーティング材に付与することができる。

【0089】

本実施例のコーティング材は、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0090】

(実施例10)

本実施例は、本発明の第2の実施形態に従うペースト形態のコーティング材を用いた実施例である。

【0091】

表5に示すように、37.5重量%のガラス成分(OA−10)、39.0重量%のアルミナ(Al2O3)粒子、及び23.5重量%のシリカ(SiO2)粒子を用いて、まずこれらの混合物の焼結体を作製した。シリカ粒子としては、平均粒子径20μmのものを用い、アルミナ粒子としては、実施例6で使用したものを用いた。焼結条件は、1500℃24時間とし、得られた焼結体を粉砕して平均粒子径20μm程度の粉砕物とした。

【0092】

得られた粉砕物100重量部に対し、アルミナファイバー(97重量%Al2O3−3重量%SiO2、平均繊維長10mm、平均繊維径3μm)を5重量部となるように、メチルセルロース樹脂を9重量%となるように溶解した水溶液に添加して混合しペーストを作製した。メチルセルロース樹脂水溶液の割合は、粉砕物とアルミナファイバーの合計100重量部に対し、40重量部となるようにした。

【0093】

〔白金ルツボへのペーストの貼り付け〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の外側の底面及び外側の側面に、上記ペーストを貼り付けた。ペーストを貼り付ける位置は、実施例6と同様の位置とした。ペーストを貼り付けた後、1500℃で5時間焼成し、焼成後1300℃に温度を下げ、この温度で白金ルツボ内に、アルミノ硼珪酸ガラス(OA−10)を充填し、その後昇温速度10℃/分で1500℃まで温度を上げ、1500℃で1時間保持した。このときの界面発泡状態を評価し、表5に示した。

【0094】

【表5】

【0095】

表5に示すように、本発明の第2の実施形態に従うペースト形態のコーティング材を用いた実施例10においても、ガラス製造時における発泡を低減できることがわかる。また、本実施例のペーストは、焼成後もひび割れ等が生じることのないものであった。また、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0096】

(実施例11〜13)

本実施例は、本発明の第3の実施形態に従う実施例である。

【0097】

〔スラリー形態のコーティング材の調製〕

表6に示すように、ガラス成分としてOA−10を用い、Al2O3としてアルミナ粒子を用い、SiO2としてコロイダルシリカを用いてスラリー形態のコーティング材を調製した。なお、アルミナ粒子及びコロイダルシリカは、実施例6と同様のものを用いた。表6のコロイダルシリカの欄に示す( )内の数値は、コロイダルシリカの溶液としての配合割合である。有機バインダーとして、メチルセルロース樹脂の1.5重量%水溶液を、表6に示す配合割合で用い、3種類のスラリーa1、b1及びc1を調製した。

【0098】

【表6】

【0099】

〔ペーストの調製〕

表7に示す割合でガラス成分(OA−10)、Al2O3及びSiO2を混合し、混合物を1500℃で24時間焼結し、得られた焼結体を粉砕することにより、焼結体粉砕物a2、b2及びc2を調製した。

【0100】

【表7】

【0101】

次に、得られた焼結体粉砕物に対し、表8に示すように、有機バインダー及びアルミナファイバーを混合して、3種類のペーストa3、b3及びc3を調製した。

【0102】

【表8】

【0103】

〔白金ルツボへのコーティング材の塗布〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の内面をホットエアーガンにより加熱した状態で、白金ルツボの外側の底面及び外側の側面に、表6に示すスラリー形態のコーティング材a1、b1及びc1をそれぞれスプレー塗装した後、80℃で乾燥し、スラリーコーティング材層を形成した。

【0104】

次に、表8に示すペーストa3、b3及びc3を、上記のようにして形成したスラリーコーティング材層の上に貼り付けた後、乾燥させて、保護コーティング材層を形成した。

【0105】

次に、上記のようにしてスラリーコーティング材層及び保護コーティング材層を形成した白金ルツボを、昇温速度10℃/分でそれぞれの試験温度まで昇温し、5時間その温度を保持することによりスラリーコーティング材層及び保護コーティング材層を焼成した。なお、各実施例において得られた焼成被膜のスラリーコーティング焼成層の厚みは500μmであり、保護コーティング焼成層の厚みは5mmであった。

【0106】

以上のようにして、コーティング焼成被膜を形成した実施例11〜13の白金ルツボを、試験温度より200℃低い温度に下げた状態で、アルミノ硼珪酸ガラス(OA−10)を充填し、その後試験温度まで昇温速度10℃/分で昇温し、その後各試験温度で1時間保持した。このときの界面発泡状態を表9に示す。

【0107】

【表9】

【0108】

表9に示す結果から明らかなように、本発明の第3の実施形態に従う実施例11〜13においては、ガラス製造時における発泡を低減できることがわかる。

【0109】

また、本実施例のコーティング材は、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0110】

<ガラス製造設備への適用例>

次に、本発明を適用したガラスの製造設備、及び、この装置によるディスプレイ用ガラスの製造方法に関して行った実施例を説明する。まず、ガラス製造設備の構成を説明する。図3は、ガラス製造設備の構成を示す説明図である。

【0111】

ガラス製造設備1は、溶融ガラスの供給源となる略矩形の溶解槽2と、該溶解槽2の下流側に設けられた清澄槽3と、清澄槽3の下流側に設けられた攪拌槽4と、攪拌槽4の下流側に設けられた成形装置5とを有し、溶解槽2、清澄槽3、攪拌槽4、及び、成形装置5は、それぞれ連絡流路6、7、8によって接続されている。

【0112】

溶解槽2は、底壁、側壁、及び、天井壁を有し、これらの各壁は耐火物で形成される。溶解槽2は、バーナー、電極等が設けられ、ガラス原料を溶融することができる。溶解槽2の下流側の側壁には、流出口が形成されており、該流出口を上流端に有する幅狭の連絡流路6を介して溶解槽2と清澄槽3とが連通している。

【0113】

清澄槽3は、底壁、側壁、及び、天井壁を有している。底壁及び側壁の内壁面(少なくとも溶融ガラスと接触する内壁面部位)は、白金又は白金合金で形成され、その外側には保護耐火物が設置されている。清澄槽3は、上流側の側壁に流出路6の下流端が開口している。この清澄槽3は、主としてガラスの清澄が行われる部位であり、ガラス中に含まれる微細な泡が、清澄剤から放出される清澄ガスにより拡大浮上され、ガラスから除去される。清澄槽3の下流側の側壁には、流出口が形成され、流出口を上流端に有する幅狭の連絡流路7を介して清澄槽3の下流側に攪拌槽4が連通している。

【0114】

攪拌槽4は、底壁、側壁、及び、天井壁を有している。底壁及び側壁の内壁面(少なくとも溶融ガラスと接触する内壁面部位)は、白金又は白金合金で形成され、その外側には保護耐火物が設置されている。攪拌槽4は主としてスターラー等により溶融ガラスを攪拌し、均質化する部位である。

【0115】

攪拌槽4の下流側の側壁には、流出口が形成され、流出口を上流端に有する幅狭の連絡流路8を介して攪拌槽4の下流側に成形装置5が連通している。

【0116】

成形装置5は、例えばディスプレイ用ガラスの成形の場合、ダウンドロー成形装置、アップドロー成形装置、フロート成形装置等の板ガラス成形装置が使用される。特に液晶用板ガラスの場合、オーバーフローダウンドロー装置が好適である。

【0117】

また、溶解槽2と清澄槽3とを接続する連絡流路6は、耐火物で形成されており、一方、その他の連絡流路、即ち、清澄槽3と撹拌槽4とを接続する連絡流路7、及び、攪拌槽4と成形装置5とを接続する連絡流路8は、白金又は白金合金で形成され、その外側には保護耐火物が設置されている。

【0118】

本実施例では、上記製造設備において、白金又は白金合金からなるガラス製造設備(ここでは清澄槽2〜連絡流路8)の外表面に、本発明の第3の実施形態に従うコーティング焼成被膜、すなわちスラリーコーティング焼成層の上に保護コーティング焼成層を形成したコーティング焼成被膜を形成した。このようなコーティング焼成被膜としては、例えば実施例11〜13のコーティング材が好適に使用できる。

【0119】

そして、以上のような構成を有するガラス製造設備を用いてディスプレイ用ガラスを製造する方法は、以下のようになる。

【0120】

まず、ガラス原料を調合する。例えば、SiO2−Al2O3−B2O3−RO(ROはMgO、CaO、BaO、SrO及びZnOの1種以上)系の組成を有するガラスとなるように、具体的には、質量百分率でSiO2 50〜70%、Al2O3 10〜25%、B2O3 5〜20%、MgO 0〜10%、CaO 3〜15%、BaO 0〜10%、SrO 0〜10%、ZnO 0〜10%、TiO2 0〜5%、P2O5 0〜5%含有するアルカリフリーガラスとなるようにガラス原料を調合する。また上記以外にも清澄剤等種々の成分を添加可能である。

【0121】

続いて調合したガラス原料を溶解槽2に投入し、溶融、ガラス化する。溶解槽2内では、バーナーの燃焼炎によりガラスを上方から加熱する。上記SiO2−Al2O3−B2O3−RO系ガラスの場合、1500〜1650℃程度でガラスを溶融する。

【0122】

溶解槽2でガラス化された溶融ガラスは、連絡流路6を通って清澄槽3へ導かれる。溶融ガラス中には、ガラス化反応時に発生した初期泡が含まれているが、清澄槽3では、この初期泡を、清澄剤成分から放出された清澄ガスにより拡大浮上させて除去する。

【0123】

清澄槽3で清澄された溶融ガラスは、連絡流路7を通って攪拌槽へ導かれる。攪拌槽4では、回転するスターラーによってガラスが攪拌され均質化される。

【0124】

攪拌槽4で均質化された溶融ガラスは、連絡流路8を通って成形装置5へ導かれ、板状に成形される。このようにしてディスプレイ用ガラスを得ることができる。

【0125】

一般に、溶解槽2から清澄槽3への連絡流路6は、1450℃〜1600℃の使用温度域に相当し、清澄槽3、清澄槽3から攪拌槽4への連絡流路7、及び攪拌槽4は、1250℃〜1450℃の使用温度域に相当し、攪拌槽4から成形装置5への連絡流路8は、1000℃〜1250℃の使用温度域に相当する。

【0126】

本実施例のガラス製造装置では、上記のガラスの製造方法の実施に際して、長期間の装置の稼動後であっても製造装置からの白金の揮発損失が抑制されていた。その結果、製造装置の強度や安定性が長期に亘って維持されていた。また、ガラス製造時の泡の発生を低減することができた。尚、本実施例に係る装置は、ディスプレイ用ガラス以外のガラスの製造にも当然に適用可能である。

【図面の簡単な説明】

【0127】

【図1】図1は、本発明の第2の実施形態に従う一実施例のコーティング焼成被膜を模式的に示す図である。

【図2】図2は、本発明の第4の実施形態に従う一実施例のコーティング焼成被膜を模式的に示す図である。

【図3】図3は、ガラス製造装置の装置構成の一例を示す図である。

【図4】図4は、実施例6の界面発泡状態を示す図である。

【図5】図5は、比較例2の界面発泡状態を示す図である。

【図6】図6は、比較例3の界面発泡状態を示す図である。

【図7】図7は、比較例4の界面発泡状態を示す図である。

【符号の説明】

【0128】

1…ガラス製造設備

2…溶解槽

3…清澄槽

4…攪拌槽

5…成形装置

6、7、8…連絡流路

【技術分野】

【0001】

本発明は、ガラス製造装置等、高温環境下で使用される白金材料を被覆するためのコーティング材に関する。

【背景技術】

【0002】

光学ガラス、ディスプレイ用ガラス等の高品位のガラスを製造するための装置(攪拌槽、溶解槽、清澄槽等)の構成材料としては、一般に白金材料が使用されている。これら塔槽類の構成材料に白金材料が用いられるのは、白金は融点が高く、大気中で酸化物層を形成しないため劣化せず、装置稼動時に変形、損傷のおそれが低いことに加え、化学的安定性にも優れ、溶融状態のガラスを汚染するおそれが低いことによる。そして、この白金材料としては、白金の他、白金−ロジウム合金等の白金合金が広く使用されている(ガラス工業に適用可能な白金材料としては、特許文献1の従来の技術の欄に詳細が記載されている。)。

【0003】

ガラス製造工程における装置温度は、その処理内容により異なるが、1200〜1600℃と1000℃以上の高温環境下にある。白金材料は、上記特性からこのような高温環境下でも装置内部の溶融ガラスを汚染することなく、長期間十分な耐久性を維持することができる。

【0004】

しかしながら、上記高温環境下では、装置の外表面における挙動に関して一つ問題がある。この問題とは、白金材料中の白金が気体酸化物である白金酸化物(PtO2)を生成することにより揮発損失することである。この白金の揮発損失は、通常使用において白金装置重量の数%に及び、局部的に揮発量の多い部位では白金材料の強度、安定性を直接害する要因となる。また、揮発した白金は、ガラス製造装置周囲に設置された耐火材、断熱材に付着することから、白金回収精製の対象となる部材が多大となる。更に、高価な白金材料が回収困難な空間に揮散することによる損失も大きなものである。

【0005】

また、白金部材を用いたガラス製造装置においては、ガラス製造時に、ガラス中の水分に起因する泡が、白金部材の界面に発生するという問題があった(特許文献2など)。これは、ガラス中の水が分解し、分解により生成した水素が白金部材を透過して外部に放出され、その結果、白金部材の界面近傍に酸素濃度が高いガラスが存在することになり、これによって酸素の泡が発生することによるものであると考えられる。

【0006】

特許文献3においては、上記のガラス製造時における泡の発生の問題を解決するため、白金部材の外側表面に、水素不透過性のガラス系被膜を設けることが提案されている。

【0007】

しかしながら、本発明者等が、特許文献3に開示されたガラス系被膜を検討したところ、ガラス製造時における泡の発生を十分に低減することができるものではなかった。

【特許文献1】特開平10−280070号公報

【特許文献2】特表2001−503008号公報

【特許文献3】特表2004−523449号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の第1の目的は、高温環境下で使用される白金材料を被覆するために好適な材料を提供することにある。

【0009】

本発明の第2の目的は、ガラス製造時におけるガラス中の水分に起因する泡の発生を低減することができる白金材料用コーティング材を提供することにある。

【課題を解決するための手段】

【0010】

高温で使用される白金材料のコーティング材に要求される特性を整理すると、第1に高温環境下で溶融、変形することがないことに加え、ある程度の柔軟性を有し基材となる白金材料の変形に追従することができることが必要である。装置の稼動、停止時においては、構成材料の熱膨張、収縮が生じることから、単に強度の高い硬質なコーティング材では、寸法変化に追従できずに割れ、変形を生じさせその機能を失うこととなるからである。そして、第2に緻密な膜質を有し、ピンホール等の欠陥を生じ難い成分であることが必要である。欠陥の存在は、使用過程におけるコーティング材の損傷に繋がるだけではなく、基材と外気とが接触する要因にもなり、基材からの白金の揮発損失が十分抑制されないからである。

【0011】

従って、一般的な耐火材として知られる金属酸化物等は、強度、高温環境下での安定性という観点では使用可能と考えられるが、柔軟性に乏しく、また、融点が高いために焼成により緻密な膜にすることが困難であり本発明で目的とする特性は具備していない。

【0012】

本発明者等は、以上の前提条件を踏まえつつ、好適なコーティング材の構成について検討を行い、その結果、アルミナ、シリカの結晶性の金属酸化物にガラス成分を加えた材料において、上記した条件を具備することができるとして本発明に想到した。

【0013】

また、アルミナ及びシリカを耐火材料の必須成分として含み、これにガラス成分を加えたコーティング材が、ガラス製造時におけるガラス中の水分に起因する泡の発生を有効に低減し得ることを見出し本発明に到達した。

【0014】

即ち、本発明は、白金又は白金合金からなる白金材料の表面をコーティングするための材料であって、アルミナとシリカとを含む耐火材料成分と、ガラス成分とを含む白金材料用のコーティング材である。

【0015】

本発明におけるコーティング材は、アルミナ粒子と、ガラス成分と、シリカ粒子及び/又はコロイダルシリカとを含むものである。以下、本発明に従う第1〜第4の実施形態に共通する技術的事項については、「本発明」として説明する場合がある。

【0016】

本発明に従う好ましい第1の実施形態においては、シリカの少なくとも一部としてコロイダルシリカを用いる。従って、アルミナ粒子と、ガラス成分と、コロイダルシリカと、さらに必要に応じてシリカ粒子とを含むコーティング材である。

【0017】

本発明に従う第1の実施形態においては、アルミナ粒子とガラス成分、或いはさらにシリカ粒子が予め混合されていてもよい。すなわち、アルミナ粒子とガラス成分、或いはさらにシリカ粒子を混合し、これを焼結した焼結体を粉砕した粉砕物と、コロイダルシリカとを用いてコーティング材としてもよい。

【0018】

本発明に従う第1の実施形態においては、コーティング材をスラリーの形態とすることが好ましい。すなわち、アルミナ粒子と、ガラス成分と、コロイダルシリカ、或いはさらにシリカ粒子とを含むスラリーをコーティング材とすることが好ましい。上記のように、アルミナ粒子とガラス成分、或いはさらにシリカ粒子の混合物の焼結体を粉砕した粉砕物を用いる場合には、該粉砕物とコロイダルシリカとを含むスラリーをコーティング材として用いる。

【0019】

スラリーには、メチルセルロースなどの水溶性高分子を有機バインダーとして含有させることが好ましい。有機バインダーの含有量としては、スラリー中の無機の固形分100重量部に対し、0.5〜10重量部の範囲内が好ましく、さらに好ましくは1〜5重量部の範囲内である。

【0020】

本発明におけるスラリー形態のコーティング材を白金材料にコーティングする方法としては、スラリーを白金材料の表面に塗布した後、焼成する方法が挙げられる。スラリーを白金材料の表面に塗布した後、例えば、40〜95℃の温度で乾燥させることが好ましい。また、白金材料を加熱しながらスラリーを塗布してもよい。スラリーは、スプレー方式で塗布することが好ましい。

【0021】

本発明において、コーティング材を白金材料の表面に塗布した後焼成する際の焼成温度としては、1200℃〜1600℃の温度範囲内であることが好ましい。白金材料が使用される環境温度を利用して焼成する場合には、その使用温度が焼成温度となる。例えば、ガラス製造装置において使用する白金材料の場合、白金材料から形成された部材の内部を通過する溶融ガラスにより白金材料の部材が加熱されるので、白金材料表面に塗布されたコーティング材層は、その温度で焼成される。

【0022】

本発明の第1の実施形態におけるコーティング焼成被膜は、アルミナ粒子と、ガラス成分と、コロイダルシリカ、或いはさらにシリカ粒子とを含むコーティング材を白金材料の表面に塗布した後、焼成することにより得られるものである。シリカの少なくとも一部としてコロイダルシリカを用いているため、コロイダルシリカが無機バインダーとしての役割を示す。このため、第1の実施形態のコーティング焼成被膜は、緻密な焼成被膜として形成することができる。従って、水素不透過性に優れた被膜とすることができ、ガラス製造時におけるガラス中の泡の発生を有効に低減することができる。水素不透過性が必要とされる用途においては、この第1の実施形態のコーティング焼成被膜を形成することが特に好ましい。また、白金の揮発損失も有効に低減させることができる。

【0023】

コロイダルシリカは微小粒子であるため、焼成後においてガラス成分と区別することができなくなり、ガラス成分中に消失した状態となる。従って、このような焼成被膜においては、ガラス成分とコロイダルシリカ成分からなるマトリックス相に、アルミナ粒子が分散相として分散した状態となる。なおコーティング材にシリカ粒子を含有した場合には、アルミナ粒子とともにシリカ粒子も分散相として分散した状態となる。

【0024】

本発明の第1の実施形態に従うコーティング焼成被膜の厚みは、100〜1000μmであることが好ましく、さらに好ましくは200〜1000μmであり、さらに好ましくは500〜1000μmである。コーティング焼成被膜の膜厚が薄くなりすぎると、水素遮蔽性が不十分になる場合がある。また、コーティング焼成被膜の厚みを厚くしすぎると、厚みに比例した効果が得られず、経済的に不利なものとなる。

【0025】

本発明において用いるアルミナ粒子の平均粒子径は、1〜100μmの範囲内であることが好ましく、さらに好ましくは3〜80μmの範囲内である。また、シリカとしてシリカ粒子を用いる場合、その平均粒子径は1〜100μmの範囲内であることが好ましく、さらに好ましくは3〜80μmの範囲内である。平均粒子径が大きくなりすぎると、ガラス成分を含んでいても緻密な膜が得られない場合がある。また、平均粒子径が小さすぎると、被膜に強度を与えるフィラーとしての役割が失われてしまう場合がある。

【0026】

シリカとしてコロイダルシリカを用いる場合、その平均粒子径は10〜100nmの範囲内であることが好ましく、さらに好ましくは10〜50nmの範囲内であり、さらに好ましくは10〜30nmの範囲内である。コロイダルシリカは、上述のように、コーティング材において無機バインダーとして働くものであり、コロイダルシリカを用いることによりより緻密な被膜を形成することができる。

【0027】

本発明において用いるガラス成分としては、特に制限されるものではないが、アルカリフリーガラスの製造装置に適用する場合には、アルカリフリーであることが望まれる。これは、白金装置にクラックが生じても装置内部のガラス(製品)にアルカリ成分が混入しないことが絶対条件となることから、コーティング材を構成するガラス成分もアルカリフリーであることが好ましいからである。尚、本発明において、アルカリフリーとは、アルカリ成分の含有量が0.1重量%以下であることを意味する。このようなガラス成分としては、例えば、硼珪酸ガラス、アルミノ硼珪酸ガラスが挙げられる。

【0028】

本発明において、ガラス成分、アルミナ、及びシリカの各構成成分の好ましい含有量としては、固形分基準でガラス成分20〜70重量%、アルミナ15〜55重量%、シリカ10〜50重量%であり、ガラス成分30〜70重量%、アルミナ15〜45重量%、シリカ10〜30重量%の範囲のものがさらに好ましい。なお、コロイダルシリカを用いる場合にも、シリカ成分の合量が上記と同様の含有量であることが好ましい。

【0029】

また、コーティング材における各成分の含有量は、コーティング材が使用される使用温度によっても好ましい範囲がある。後述するように、ガラス製造設備における白金材料が用いられる箇所の温度は、大きく分けて1000〜1250℃、1250〜1450℃、及び1450〜1600℃の3つの温度領域に分けられる。1000〜1250℃の温度領域では、ガラス成分35〜70重量%(好ましくは40〜65重量%)、アルミナ成分10〜40重量%(好ましくは15〜35重量%)、シリカ成分10〜50重量%(好ましくは10〜30重量%、さらに好ましくは15〜25重量%)の含有量であることが好ましい。また、1250〜1450℃の温度領域では、ガラス成分20〜60重量%(好ましくは25〜45重量%)、アルミナ成分20〜60重量%(好ましくは30〜55重量%)、シリカ成分10〜50重量%(好ましくは10〜30重量%、さらに好ましくは15〜25重量%)の含有量であることが好ましい。1450〜1600℃の温度領域では、ガラス成分15〜40重量%(好ましくは15〜35重量%)、アルミナ成分35〜70重量%(好ましくは40〜65重量%)、シリカ成分10〜50重量%(好ましくは10〜30重量%、さらに好ましくは15〜25重量%)の含有量であることが好ましい。

【0030】

本発明に従う好ましい第2の実施形態のコーティング材は、シリカとしてシリカ粒子を用いるものである。その他のガラス成分及びアルミナ成分については、上記の第1の実施形態と同様のものを用いることができる。

【0031】

本発明に従う第2の実施形態のコーティング材は、スラリーの形態であってもよいし、ペーストまたはグリーンシートの形態であってもよい。ペーストまたはグリーンシートの形態にすることにより、膜厚の厚い被膜を形成することが可能となる。

【0032】

本発明に従う第2の実施形態においては、アルミナ粒子と、シリカ粒子と、ガラス成分を予め混合し、焼結させておいてもよい。すなわち、アルミナ粒子とシリカ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物を用いてコーティング材を作製してもよい。

【0033】

本発明の第2の実施形態におけるペーストまたはグリーンシートは、アルミナ粒子とシリカ粒子とガラス成分とを含んでいるものである。上述のように、これらの粒子を予め混合した混合物の焼結体を粉砕した粉砕物を含んでいてもよい。

【0034】

本発明に従う第2の実施形態におけるペーストまたはグリーンシートには、アルミナ粒子として、繊維状のアルミナ粒子(アルミナファイバー)が含まれていることが好ましい。このようなアルミナファイバーをペーストまたはグリーンシートに含ませることにより、ペーストまたはグリーンシートを白金材料の表面に貼り付けて焼成した後の焼成被膜において割れ等が生じにくくなる。アルミナファイバーの含有量としては、ペーストまたはグリーンシートの固形分中において、0.1〜30重量%の範囲内であることが好ましい。アルミナファイバーとしては、Al2O3が50重量%以上、好ましくは70重量%以上であり、繊維長は0.1〜100mm、好ましくは1mm〜50mmであり、繊維径は0.1μm〜50μm、好ましくは1〜20μmである。Al2O3が50重量%未満では耐熱性が低く、ガラス成分と容易に反応し、繊維を入れた効果が期待できない。繊維長については0.1mm未満では粒子と変わらず、50mmより長いと均一に混合しにくい。繊維径については0.1μm未満では耐熱性が期待できず、50μm以上では均一な分散が困難である。

【0035】

また、本発明に従う第2の実施形態のペーストまたはグリーンシートには、メチルセルロースなどの水溶性高分子を有機バインダーとして含有させてもよい。有機バインダーの含有量は、ペーストまたはグリーンシート中の無機の固形分100重量部に対して、0.5〜10重量部の範囲内であることが好ましく、さらに好ましくは1〜5重量部の範囲内である。

【0036】

本発明の第2の実施形態のコーティング材としては、スラリーの形態のものであってもよい。このようなスラリーは、アルミナ粒子と、シリカ粒子と、ガラス成分とを混合して含有するスラリーである。

【0037】

本発明の第2の実施形態に従うコーティング方法は、上記本発明の第2の実施形態のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することを特徴としている。

【0038】

焼成温度等の条件については第1の実施形態と同様である。

【0039】

本発明の第2の実施形態に従うコーティング焼成被膜は、上記本発明の第2の実施形態のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することによって得られることを特徴としている。

【0040】

本発明の第2の実施形態におけるコーティング焼成被膜は、一般に、ガラス成分からなるマトリックス相に、アルミナ粒子及びシリカ粒子が分散相として分散した形態を有している。図1は、本発明の第2の実施形態におけるコーティング焼成被膜を示す模式図である。図1(a)は、1300℃程度の比較的低温で焼成された焼成被膜を示しており、ガラス成分からなるマトリックス中に、アルミナ粒子及びシリカ粒子が分散している。図1(b)は、1500℃を超える高温領域で焼成した焼成被膜を示しており、分散相であるアルミナ粒子及びシリカ粒子が部分的にマトリックス相に溶解し、これによりマトリックス相はアルミナ及びシリカリッチのガラス成分となっている。これにより、マトリックス相の熱的安定性が向上し、このコーティング材は1500℃以上の高温下で柔軟性を有しつつ、変形やタレを生じさせることなく基材を良好な状態で被覆することができる。

【0041】

本発明の第2の実施形態に従いペーストまたはグリーンシートを用いて形成したコーティング焼成被膜の厚みは、1〜10mmの範囲であることが好ましく、さらに好ましくは2〜5mmの範囲である。また、スラリーを用いて形成した場合のコーティング焼成被膜の厚みは、上記の第1の実施形態の場合と同様である。

【0042】

本発明に従う好ましい第3の実施形態は、白金材料の表面に、本発明の第1の実施形態におけるスラリーを塗布してスラリーコーティング材層を形成し、該スラリーコーティング材層の上に、本発明の第2の実施形態に従うペーストまたはグリーンシートを貼り付けて保護コーティング材層を形成することを特徴としている。

【0043】

本発明の第3の実施形態に従うコーティング方法は、上記のようにスラリーコーティング材層を形成し、その上に保護コーティング材層を形成した後、焼成することを特徴としている。焼成温度等の焼成条件は、本発明の第1の実施形態と同様である。

【0044】

本発明の第3の実施形態に従うコーティング焼成被膜におけるスラリーコーティング層の部分(スラリーコーティング焼成層)の厚みは、100〜1000μmの範囲であることが好ましく、さらに好ましくは200〜1000μmの範囲であり、さらに好ましくは500〜1000μmの範囲である。また、保護コーティング層の部分(保護コーティング焼成層)の厚みは、1〜10mmの範囲であることが好ましく、さらに好ましくは2〜5mmの範囲である。

【0045】

本発明の第3の実施形態における焼成後のスラリーコーティング焼成層は、例えば、ガラス成分とコロイダルシリカ成分からなるマトリックス相に、アルミナ粒子が分散相として分散した状態である。また、焼成後の保護コーティング焼成層は、例えば、ガラス成分からなるマトリックス相に、アルミナ粒子及びシリカ粒子が分散相として分散した状態である。

【0046】

本発明の第3の実施形態に従うコーティング焼成被膜は、本発明の第1の実施形態に従うコーティング焼成被膜と同様のスラリーコーティング焼成層を有し、その上に膜厚の厚い保護コーティング焼成層を設けたものである。白金材料を直接被覆するスラリーコーティング焼成層が本発明の第1の実施形態の焼成被膜と同様のものであるので、水素不透過性に優れており、ガラス製造時におけるガラス中の泡の発生を有効に低減することができる。また、その上を被覆する保護コーティング焼成層は膜厚の厚いコーティング焼成被膜であるので、高温環境下における白金材料を有効に保護し、白金が揮発損失するのを抑制することができる。

【0047】

焼成の際の焼成温度等の焼成条件は、上記の第1の実施形態の焼成温度等の焼成条件と同じであり、焼成は、スラリーコーティング材層の上に保護コーティング材層を形成した後に、スラリーコーティング材層と保護コーティング材層とを同時に焼成することが好ましい。

【0048】

また、本発明の第3の実施形態において、スラリーコーティング材層と保護コーティング材層は、ガラス成分、シリカ成分、及びアルミナ成分の割合が実質的に同じになるようにそれぞれの層が形成されていてもよいし、異なっていても良い。

【0049】

本発明に従う第4の実施形態は、白金材料に接する第1の被覆層と該第1の被覆層上の第2の被覆層とからなる2層構造を有し、第1の被覆層が、アルミナとシリカとの混合物よりなり、第2の被覆層が、ガラス成分からなることを特徴としている。

【0050】

本発明の第4の実施形態のコーティング焼成膜は、上記2層構造を有するコーティング材層を焼成することにより得られる。焼成温度等の焼成条件は、上記第1の実施形態と同様である。第4の実施形態のコーティング焼成被膜は、主に高温環境下における白金の揮発損失を抑制することを目的に設けられるものである。第1の被覆層であるアルミナとシリカとの混合物がコーティング材としての基本的な機能を発揮し、高温環境下でも損傷することなく基材である白金材料を被覆する。そして、ガラス成分からなる第2の被覆層は、第1の被覆層をさらに被覆することにより基材と外気との遮断を完全なものとし、高温下でも柔軟性を有しながら第1の被覆層を被覆、保持し、第1の被覆層が剥離するのを抑制する。

【0051】

図2は、本発明の第4の実施形態のコーティング焼成被膜を示す模式図である。図2(a)に示すように、1300℃程度の焼成温度では、2層構造を維持し基材を被覆している。しかしながら、図2(b)に示すように、1500℃を超えると、第1被覆層と第2被覆層とが反応し、2層構造ではなく単層の被覆層となる。これにより、アルミナ濃度及びシリカ濃度の高くなったガラス成分からなる層となる。

【0052】

本発明の第4の実施形態において、各被覆層の組成は、アルミナとシリカとの混合層(第1の被覆層)は、アルミナ15〜88重量%、シリカ12〜85重量%とするのが好ましい。アルミナ88重量%を上回ると1500℃以上の高温でガラス相との反応が生じた際に欠陥が生じやすくなり、シリカが85重量%を上回ると熱膨張率の低下により剥離が発生し易くなるからである。一方、ガラス成分層(第2の被覆層)については、1種類のガラスよりなるものでも良いが、複数種のガラスを混合したものを適用しても良い。第2の被覆層となるガラスの量は、アルミナとシリカとの混合層に対して略1:1とするのが好ましい。ガラス相が過剰になると、高温環境下で反応する際余剰のガラス成分が生じ、この余剰のガラス成分によるダレが生じるおそれがあるからである。

【0053】

各層の膜厚は、第1の被覆層については50〜500μm、特に50〜250μmとするのが好ましい。また、第2の被覆層については50〜500μm、特に50〜250μmとするのが好ましい。第1被覆層と第2被覆層を合わせて100μm未満とすると酸化防止に必要な緻密質の膜とならない可能性があり、1000μmを超えると大幅な温度変動が発生した際に剥離・脱落の可能性が高くなるからである。

【0054】

以上のように、本発明のコーティング材は、アルミナ、シリカ、ガラス成分を必須成分とするものであるが、これらの成分以外に、必要に応じて、ジルコニア、チタニア、ムライト等の他のセラミック成分を含んでもよい。

【0055】

本発明において、基材となる白金材料としては、特に限定はなく、純白金の他、白金合金にも適用可能である。白金合金としては、白金−ロジウム合金、白金−金合金、白金−パラジウム合金、白金−イリジウム合金、白金−ルテニウム合金が挙げられる。また、固溶体合金のみならず強化白金と称される粒子分散強化型の白金合金に対しても本発明のコーティング材は適用可能である。

【0056】

本発明の白金材料は、上記本発明の第1の実施形態、第2の実施形態、第3の実施形態、または第4の実施形態に従うコーティング材が被覆された、またはコーティング焼成被膜が表面に形成されたことを特徴とする白金または白金合金からなる白金材料である。コーティング材が被覆された白金材料は、コーティング材を塗布または貼り付けて被覆した後、焼成する前の状態の白金材料を示している。コーティング焼成被膜が表面に形成された白金材料は、被覆したコーティング材を焼成した後の白金材料を示している。

【0057】

本発明のガラス製造装置は、上記本発明の第1の実施形態、第2の実施形態、第3の実施形態、または第4の実施形態に従うコーティング材が被覆された、またはコーティング焼成被膜が形成された白金材料を構成材料とすることを特徴とするガラス製造装置である。上記と同様に、コーティング材が被覆された白金材料を構成材料とするガラス製造装置は、コーティング材を焼成する前の状態を示しており、コーティング焼成被膜が形成された白金材料を構成材料とするガラス製造装置は、コーティング材を焼成した後の状態を示している。

【発明の効果】

【0058】

本発明によれば、1000℃以上の高温環境下でも白金の揮発損失を生じさせることなく、その優れた高温特性を維持することができる。

【0059】

また、本発明によれば、ガラス製造時における泡の発生を低減することができる。

【発明を実施するための最良の形態】

【0060】

以下、本発明に従う実施例を比較例と共に説明する。

【0061】

(実施例1〜4及び比較例1)

本実施例は、本発明の第1の実施形態に従うスラリー形態のコーティング材を用いた実施例である。

【0062】

ここでは、ガラス成分をマトリックス相とし、アルミナ、シリカを分散相として分散させたコーティング材(焼成被膜)を白金合金基材上に製造し、基材からの白金の揮発損失の有無を検討した。本実施形態では各成分の含有量が異なる4種類のコーティング材を製造した。まず、製造するコーティング材の組成に応じた原料ゾル(スラリー)を製造した。

【0063】

原料ゾル(スラリー)に用いたアルミナ、シリカは、脱イオン型コロイド溶液(アルカリフリー)の状態のもの(コロイダルシリカ)を用いた。分散相となるアルミナ、シリカは、本実施形態のようにアルミナ、シリカの少なくともいずれかがコロイド溶液由来のものが好ましい。一方、ガラス成分としては、日本電気硝子株式会社製アルカリフリーアルミノ硼珪酸ガラス(材質名OA−10 組成(重量%):SiO2 60%、B2O3 10%、Al2O3 15%、CaO 5%、SrO 5%、BaO 2%)及び日本電気硝子株式会社製アルカリフリーアルミノ硼珪酸ガラス(材質名EF 組成(重量%):SiO2 55%、B2O3 6%、Al2O3 14%、CaO+MgO 24%を使用した。そして、原料ゾル(スラリー)の製造は、ガラスと、アルミナ、シリカのコロイド溶液を固体重量の2倍の水に懸濁させ、更に、メチルセルロースを固体重量に対して3重量%添加し、攪拌して原料ゾルとした。

【0064】

基材にはPt−10wt%Rh合金の平板を試験片として用いた(寸法:75mm□×1.0mm)。そして、裏面からホットエアーガンにて加熱しながら原料ゾルをスターラーで攪拌しつつスプレーノズルに供給し、ゾルを試験片に繰り返しスプレー、200μmの厚さまで塗布した。ゾルを両面に塗布後、電気炉中で1300℃で焼成し、コーティング材(焼成被膜)を製造した。

【0065】

コーティング材(焼成被膜)を形成した試験片について、白金の揮発損失の有無を検討した。この検討は、試験片を外気中1300℃、1500℃で100時間加熱し、加熱後の重量変化を測定することにより行った。その結果を表1に示す。表1にはコーティング材(焼成被膜)を形成していないPt−10wt%Rh合金の試験結果をあわせて示す。

【0066】

【表1】

【0067】

表1から、各実施例で形成したコーティング材(焼成被膜)により被覆された白金合金では白金損失が生ぜず、優れた保護作用を有することが確認された。これは、1500℃以上の高温においても同様である。一方、コーティング材(焼成被膜)で被覆していない白金合金では、1300℃、1500℃何れにおいても0.1g以上の白金損失が生じ、その量は、温度上昇と共に増大することが確認された。

【0068】

(実施例5)

本実施例は、本発明の第4の実施形態に従う実施例である。

【0069】

ここでは2層構造のコーティング材(焼成被膜)を製造した。まず、第1の被覆層として、アルミナとシリカとを含む原料ゾル(スラリー)を基材上に塗布した(アルミナ53.1重量%、シリカ46.9重量%)。ここでの原料ゾルの溶媒、調整方法は、実施例1〜4と同様であり配合量のみ調整した。また、その塗布方法は、実施例1〜4同様、スプレー塗布により行った。そして、ゾルの塗布後、乾燥、焼成して第1被覆層を形成した(厚さ150μm)。

【0070】

第1被覆層形成後、その上に第2被覆層を形成した。この第2被覆層は、ガラス成分としてOA−10、EF(共に日本電気硝子株式会社製)を50重量%ずつ含むガラス成分層とした。第2の被覆層の形成工程は、上記と同様ゾルのスプレー塗布により行い、その膜厚は150μmとした。

【0071】

以上のコーティング材(焼成被膜)を形成した試験片について、実施例1〜4と同様の方法で白金の揮発損失の有無を検討した。その結果を表2に示す。

【0072】

【表2】

【0073】

表2から、実施例1〜4と同様、コーティング材(焼成被膜)により被覆された白金合金では白金損失が生じないことが確認された。尚、このコーティング材(焼成被膜)は、1300℃では2層構造を維持していたが、1500℃で単層に変化していることが確認された。但し、1500℃においてもその保護作用は失われないことが確認された。

【0074】

(実施例6及び比較例2〜4)

本実施例は、本発明の第1の実施形態に従う実施例である。

【0075】

表3に示すガラス成分、Al2O3、SiO2、及びZrO2の組成となるようにスラリーを調製した。ガラス成分としては、OA−10(平均粒子径7μm)を用い、Al2O3としては、アルミナ粒子(平均粒子径50μm)を用い、SiO2としては、コロイダルシリカ(シリカのコロイド溶液:平均粒子径20nm)を用い、ZrO2としては、ジルコニア粒子(平均粒子径6μm)を用いた。固体重量の2倍の水に懸濁させ、メチルセルロースを固体重量に対して3重量%となるように添加し、スラリーを調製した。

【0076】

〔白金ルツボへのスラリーの塗布〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の内面をホットエアーガンにより加熱した状態で、白金ルツボの外側の底面及び外側の側面にスラリーをスプレー塗装にて塗布した。側面は、底面から25mmの高さの位置まで塗布した。80℃で乾燥した後、白金ルツボを1500℃で5時間焼成することにより、コーティング材層を焼成した。コーティング焼成被膜の厚みは500μmであった。

【0077】

〔界面発泡試験〕

上記コーティング材の焼成後、1300℃まで温度を下げた状態でアルミノ硼珪酸ガラス(OA−10)を白金ルツボ内に充填し、1500℃まで10℃/分の昇温速度で昇温した。1500℃で1時間保持した。

【0078】

白金ルツボ内において、ほとんど発泡が認められないものを〇とし、発泡が多くみられるものを×として界面発泡状態を評価し、評価結果を表3に示した。

【0079】

なお、白金ルツボ内におけるガラスの発泡状態の写真を図4〜図7に示す。図4は実施例6、図5は比較例2、図6は比較例3、図7は比較例4である。

【0080】

【表3】

【0081】

表3に示す結果及び図4〜図7から明らかなように、本発明に従いガラス成分に、Al2O3及びSiO2を必須成分として含有させた実施例6は、ガラスにAl2O3のみを含有させた比較例2、ガラス成分にSiO2のみを含有させた比較例3、及びガラスにSiO2及びZrO2を含有させた比較例4に比べ、発泡を著しく低減できることがわかる。このことから、ガラス製造時における発泡を低減させるためには、本発明に従いアルミナ及びシリカを必須成分として含有させることが必要であることがわかる。

【0082】

また、本実施例のコーティング材は、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0083】

(実施例7〜9)

本実施例は、本発明の第1の実施形態に従う実施例である。

【0084】

表4に示す実施例7〜9の組成のスラリー溶液を調製した。ガラス成分、Al2O3及びSiO2としては、実施例6で使用したのと同じものを用いた。

【0085】

〔白金ルツボへのコーティング材の塗布〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の内面をホットエアーガンにより加熱した状態で、白金ルツボの外側の底面及び外側の側面に、実施例6と同様にして、上記スラリーをスプレー塗装した。焼成後の膜厚が500μmとなるように塗装した後、80℃で乾燥し、スラリーコーティング材層を形成した。

【0086】

上記のようにして、スラリーコーティング材層を形成した白金ルツボを、試験温度で5時間焼成した後、試験温度より200℃低い温度に下げた後、アルミノ硼珪酸ガラス(OA−10)を白金ルツボ内に充填し、実施例7〜9については表4に示す試験温度まで昇温速度10℃/分で昇温し、その後各試験温度で1時間保持した。このときの界面発泡状態を表4に示す。

【0087】

【表4】

【0088】

表4に示す結果から明らかなように、本発明に従い、ガラス成分にAl2O3及びSiO2を必須成分として含有させたコーティング材を塗布した実施例7〜9においては、ガラス製造時における発泡を低減することができる。また、表4に示すように、使用温度領域が高くなるにつれて、ガラス成分を減少させ、アルミナ成分を増加させることにより、高い使用温度領域に耐え得る耐熱性をコーティング材に付与することができる。

【0089】

本実施例のコーティング材は、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0090】

(実施例10)

本実施例は、本発明の第2の実施形態に従うペースト形態のコーティング材を用いた実施例である。

【0091】

表5に示すように、37.5重量%のガラス成分(OA−10)、39.0重量%のアルミナ(Al2O3)粒子、及び23.5重量%のシリカ(SiO2)粒子を用いて、まずこれらの混合物の焼結体を作製した。シリカ粒子としては、平均粒子径20μmのものを用い、アルミナ粒子としては、実施例6で使用したものを用いた。焼結条件は、1500℃24時間とし、得られた焼結体を粉砕して平均粒子径20μm程度の粉砕物とした。

【0092】

得られた粉砕物100重量部に対し、アルミナファイバー(97重量%Al2O3−3重量%SiO2、平均繊維長10mm、平均繊維径3μm)を5重量部となるように、メチルセルロース樹脂を9重量%となるように溶解した水溶液に添加して混合しペーストを作製した。メチルセルロース樹脂水溶液の割合は、粉砕物とアルミナファイバーの合計100重量部に対し、40重量部となるようにした。

【0093】

〔白金ルツボへのペーストの貼り付け〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の外側の底面及び外側の側面に、上記ペーストを貼り付けた。ペーストを貼り付ける位置は、実施例6と同様の位置とした。ペーストを貼り付けた後、1500℃で5時間焼成し、焼成後1300℃に温度を下げ、この温度で白金ルツボ内に、アルミノ硼珪酸ガラス(OA−10)を充填し、その後昇温速度10℃/分で1500℃まで温度を上げ、1500℃で1時間保持した。このときの界面発泡状態を評価し、表5に示した。

【0094】

【表5】

【0095】

表5に示すように、本発明の第2の実施形態に従うペースト形態のコーティング材を用いた実施例10においても、ガラス製造時における発泡を低減できることがわかる。また、本実施例のペーストは、焼成後もひび割れ等が生じることのないものであった。また、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0096】

(実施例11〜13)

本実施例は、本発明の第3の実施形態に従う実施例である。

【0097】

〔スラリー形態のコーティング材の調製〕

表6に示すように、ガラス成分としてOA−10を用い、Al2O3としてアルミナ粒子を用い、SiO2としてコロイダルシリカを用いてスラリー形態のコーティング材を調製した。なお、アルミナ粒子及びコロイダルシリカは、実施例6と同様のものを用いた。表6のコロイダルシリカの欄に示す( )内の数値は、コロイダルシリカの溶液としての配合割合である。有機バインダーとして、メチルセルロース樹脂の1.5重量%水溶液を、表6に示す配合割合で用い、3種類のスラリーa1、b1及びc1を調製した。

【0098】

【表6】

【0099】

〔ペーストの調製〕

表7に示す割合でガラス成分(OA−10)、Al2O3及びSiO2を混合し、混合物を1500℃で24時間焼結し、得られた焼結体を粉砕することにより、焼結体粉砕物a2、b2及びc2を調製した。

【0100】

【表7】

【0101】

次に、得られた焼結体粉砕物に対し、表8に示すように、有機バインダー及びアルミナファイバーを混合して、3種類のペーストa3、b3及びc3を調製した。

【0102】

【表8】

【0103】

〔白金ルツボへのコーティング材の塗布〕

サンドブラスト処理済の白金ルツボ(直径46mm、高さ40mm)の内面をホットエアーガンにより加熱した状態で、白金ルツボの外側の底面及び外側の側面に、表6に示すスラリー形態のコーティング材a1、b1及びc1をそれぞれスプレー塗装した後、80℃で乾燥し、スラリーコーティング材層を形成した。

【0104】

次に、表8に示すペーストa3、b3及びc3を、上記のようにして形成したスラリーコーティング材層の上に貼り付けた後、乾燥させて、保護コーティング材層を形成した。

【0105】

次に、上記のようにしてスラリーコーティング材層及び保護コーティング材層を形成した白金ルツボを、昇温速度10℃/分でそれぞれの試験温度まで昇温し、5時間その温度を保持することによりスラリーコーティング材層及び保護コーティング材層を焼成した。なお、各実施例において得られた焼成被膜のスラリーコーティング焼成層の厚みは500μmであり、保護コーティング焼成層の厚みは5mmであった。

【0106】

以上のようにして、コーティング焼成被膜を形成した実施例11〜13の白金ルツボを、試験温度より200℃低い温度に下げた状態で、アルミノ硼珪酸ガラス(OA−10)を充填し、その後試験温度まで昇温速度10℃/分で昇温し、その後各試験温度で1時間保持した。このときの界面発泡状態を表9に示す。

【0107】

【表9】

【0108】

表9に示す結果から明らかなように、本発明の第3の実施形態に従う実施例11〜13においては、ガラス製造時における発泡を低減できることがわかる。

【0109】

また、本実施例のコーティング材は、実施例1〜5と同様に、白金の揮発損失を低減できるものであった。

【0110】

<ガラス製造設備への適用例>

次に、本発明を適用したガラスの製造設備、及び、この装置によるディスプレイ用ガラスの製造方法に関して行った実施例を説明する。まず、ガラス製造設備の構成を説明する。図3は、ガラス製造設備の構成を示す説明図である。

【0111】

ガラス製造設備1は、溶融ガラスの供給源となる略矩形の溶解槽2と、該溶解槽2の下流側に設けられた清澄槽3と、清澄槽3の下流側に設けられた攪拌槽4と、攪拌槽4の下流側に設けられた成形装置5とを有し、溶解槽2、清澄槽3、攪拌槽4、及び、成形装置5は、それぞれ連絡流路6、7、8によって接続されている。

【0112】

溶解槽2は、底壁、側壁、及び、天井壁を有し、これらの各壁は耐火物で形成される。溶解槽2は、バーナー、電極等が設けられ、ガラス原料を溶融することができる。溶解槽2の下流側の側壁には、流出口が形成されており、該流出口を上流端に有する幅狭の連絡流路6を介して溶解槽2と清澄槽3とが連通している。

【0113】

清澄槽3は、底壁、側壁、及び、天井壁を有している。底壁及び側壁の内壁面(少なくとも溶融ガラスと接触する内壁面部位)は、白金又は白金合金で形成され、その外側には保護耐火物が設置されている。清澄槽3は、上流側の側壁に流出路6の下流端が開口している。この清澄槽3は、主としてガラスの清澄が行われる部位であり、ガラス中に含まれる微細な泡が、清澄剤から放出される清澄ガスにより拡大浮上され、ガラスから除去される。清澄槽3の下流側の側壁には、流出口が形成され、流出口を上流端に有する幅狭の連絡流路7を介して清澄槽3の下流側に攪拌槽4が連通している。

【0114】

攪拌槽4は、底壁、側壁、及び、天井壁を有している。底壁及び側壁の内壁面(少なくとも溶融ガラスと接触する内壁面部位)は、白金又は白金合金で形成され、その外側には保護耐火物が設置されている。攪拌槽4は主としてスターラー等により溶融ガラスを攪拌し、均質化する部位である。

【0115】

攪拌槽4の下流側の側壁には、流出口が形成され、流出口を上流端に有する幅狭の連絡流路8を介して攪拌槽4の下流側に成形装置5が連通している。

【0116】

成形装置5は、例えばディスプレイ用ガラスの成形の場合、ダウンドロー成形装置、アップドロー成形装置、フロート成形装置等の板ガラス成形装置が使用される。特に液晶用板ガラスの場合、オーバーフローダウンドロー装置が好適である。

【0117】

また、溶解槽2と清澄槽3とを接続する連絡流路6は、耐火物で形成されており、一方、その他の連絡流路、即ち、清澄槽3と撹拌槽4とを接続する連絡流路7、及び、攪拌槽4と成形装置5とを接続する連絡流路8は、白金又は白金合金で形成され、その外側には保護耐火物が設置されている。

【0118】

本実施例では、上記製造設備において、白金又は白金合金からなるガラス製造設備(ここでは清澄槽2〜連絡流路8)の外表面に、本発明の第3の実施形態に従うコーティング焼成被膜、すなわちスラリーコーティング焼成層の上に保護コーティング焼成層を形成したコーティング焼成被膜を形成した。このようなコーティング焼成被膜としては、例えば実施例11〜13のコーティング材が好適に使用できる。

【0119】

そして、以上のような構成を有するガラス製造設備を用いてディスプレイ用ガラスを製造する方法は、以下のようになる。

【0120】

まず、ガラス原料を調合する。例えば、SiO2−Al2O3−B2O3−RO(ROはMgO、CaO、BaO、SrO及びZnOの1種以上)系の組成を有するガラスとなるように、具体的には、質量百分率でSiO2 50〜70%、Al2O3 10〜25%、B2O3 5〜20%、MgO 0〜10%、CaO 3〜15%、BaO 0〜10%、SrO 0〜10%、ZnO 0〜10%、TiO2 0〜5%、P2O5 0〜5%含有するアルカリフリーガラスとなるようにガラス原料を調合する。また上記以外にも清澄剤等種々の成分を添加可能である。

【0121】

続いて調合したガラス原料を溶解槽2に投入し、溶融、ガラス化する。溶解槽2内では、バーナーの燃焼炎によりガラスを上方から加熱する。上記SiO2−Al2O3−B2O3−RO系ガラスの場合、1500〜1650℃程度でガラスを溶融する。

【0122】

溶解槽2でガラス化された溶融ガラスは、連絡流路6を通って清澄槽3へ導かれる。溶融ガラス中には、ガラス化反応時に発生した初期泡が含まれているが、清澄槽3では、この初期泡を、清澄剤成分から放出された清澄ガスにより拡大浮上させて除去する。

【0123】

清澄槽3で清澄された溶融ガラスは、連絡流路7を通って攪拌槽へ導かれる。攪拌槽4では、回転するスターラーによってガラスが攪拌され均質化される。

【0124】

攪拌槽4で均質化された溶融ガラスは、連絡流路8を通って成形装置5へ導かれ、板状に成形される。このようにしてディスプレイ用ガラスを得ることができる。

【0125】

一般に、溶解槽2から清澄槽3への連絡流路6は、1450℃〜1600℃の使用温度域に相当し、清澄槽3、清澄槽3から攪拌槽4への連絡流路7、及び攪拌槽4は、1250℃〜1450℃の使用温度域に相当し、攪拌槽4から成形装置5への連絡流路8は、1000℃〜1250℃の使用温度域に相当する。

【0126】

本実施例のガラス製造装置では、上記のガラスの製造方法の実施に際して、長期間の装置の稼動後であっても製造装置からの白金の揮発損失が抑制されていた。その結果、製造装置の強度や安定性が長期に亘って維持されていた。また、ガラス製造時の泡の発生を低減することができた。尚、本実施例に係る装置は、ディスプレイ用ガラス以外のガラスの製造にも当然に適用可能である。

【図面の簡単な説明】

【0127】

【図1】図1は、本発明の第2の実施形態に従う一実施例のコーティング焼成被膜を模式的に示す図である。

【図2】図2は、本発明の第4の実施形態に従う一実施例のコーティング焼成被膜を模式的に示す図である。

【図3】図3は、ガラス製造装置の装置構成の一例を示す図である。

【図4】図4は、実施例6の界面発泡状態を示す図である。

【図5】図5は、比較例2の界面発泡状態を示す図である。

【図6】図6は、比較例3の界面発泡状態を示す図である。

【図7】図7は、比較例4の界面発泡状態を示す図である。

【符号の説明】

【0128】

1…ガラス製造設備

2…溶解槽

3…清澄槽

4…攪拌槽

5…成形装置

6、7、8…連絡流路

【特許請求の範囲】

【請求項1】

白金又は白金合金からなる白金材料の表面をコーティングするための材料であって、

アルミナとシリカとを含む耐火材料成分と、ガラス成分とを含む白金材料用のコーティング材。

【請求項2】

ガラス成分は、アルカリを含まない硼珪酸ガラス、アルミノ硼珪酸ガラスである請求項1に記載の白金材料用のコーティング材。

【請求項3】

アルミナ、シリカ、ガラス成分の含有量は、アルミナ15〜55重量%、シリカ10〜50重量%、ガラス成分20〜70重量%である請求項1または2に記載の白金材料用のコーティング材。

【請求項4】

シリカの少なくとも一部が、コロイダルシリカである請求項1〜3のいずれか1項に記載の白金材料用のコーティング材。

【請求項5】

アルミナ粒子と、ガラス成分と、コロイダルシリカとを含むことを特徴とする請求項4に記載の白金材料用のコーティング材。

【請求項6】

アルミナ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物と、コロイダルシリカとを含むことを特徴とする請求項4に記載の白金材料用のコーティング材。

【請求項7】

アルミナ粒子と、ガラス成分と、シリカ粒子を含むことを特徴とする請求項1〜3のいずれか1項に記載の白金材料用のコーティング材。

【請求項8】

アルミナ粒子と、ガラス成分と、シリカ粒子とを含むスラリーからなることを特徴とする請求項7に記載の白金材料用のコーティング材。

【請求項9】

アルミナ粒子と、ガラス成分と、コロイダルシリカとを含むスラリーからなることを特徴とする請求項5に記載の白金材料用のコーティング材。

【請求項10】

アルミナ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物と、コロイダルシリカとを含むスラリーからなることを特徴とする請求項6に記載の白金材料用のコーティング材。

【請求項11】

スラリーが有機バインダーを含むことを特徴とする請求項8〜10のいずれか1項に記載の白金材料用のコーティング材。

【請求項12】

アルミナ粒子とシリカ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物を含むことを特徴とする請求項1〜3、7のいずれか1項に記載の白金材料用のコーティング材。

【請求項13】

アルミナ粒子とシリカ粒子とガラス成分とを含むペーストまたはグリーンシートからなることを特徴とする請求項1〜3、7のいずれか1項に記載の白金材料用のコーティング材。

【請求項14】

アルミナ粒子とシリカ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物を含むペーストまたはグリーンシートからなることを特徴とする請求項12に記載の白金材料用のコーティング材。

【請求項15】

アルミナ粒子の少なくとも一部が繊維状のアルミナ粒子であることを特徴とする請求項7、8、13または14に記載の白金材料用のコーティング材。

【請求項16】

ペーストまたはグリーンシートが有機バインダーを含むことを特徴とする請求項13〜15のいずれか1項に記載の白金材料用のコーティング材。

【請求項17】

請求項1〜16のいずれか1項に記載のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することを特徴とする白金材料のコーティング方法。

【請求項18】

請求項8〜11のいずれか1項に記載のスラリーを白金材料の表面に塗布した後、焼成することを特徴とする請求項16に記載の白金材料のコーティング方法。

【請求項19】

スラリーを白金材料の表面にスプレーで塗布することを特徴とする請求項18に記載の白金材料のコーティング方法。

【請求項20】

請求項13〜16のいずれか1項に記載のペーストまたはグリーンシートを白金材料の表面に貼り付けた後、焼成することを特徴とする請求項17に記載の白金材料のコーティング方法。

【請求項21】

白金材料の表面をブラスト処理した後、コーティング材を塗布または貼り付けることを特徴とする請求項17〜20のいずれか1項に記載の白金材料のコーティング方法。

【請求項22】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

請求項1〜3、8及び12のいずれか1項に記載のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することによって得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項23】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

ガラス成分からなるマトリックス相に、アルミナ粒子及びシリカ粒子が分散相として分散してなることを特徴とする白金材料のコーティング焼成被膜。

【請求項24】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

請求項4〜6及び9〜11のいずれか1項に記載のコーティング材を白金材料の表面に塗布した後、焼成することにより得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項25】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

ガラス成分とコロイダルシリカ成分からなるマトリックス相に、アルミナ粒子が分散相として分散してなることを特徴とする白金材料のコーティング焼成被膜。

【請求項26】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

請求項13〜16のいずれか1項に記載のペーストまたはグリーンシートを白金材料の表面に貼り付けた後、焼成することにより得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項27】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

アルミナとシリカとの混合物よりなる、白金材料に接する第1の被覆層と、該被覆層上のガラス成分からなる第2の被覆層とからなる2層構造を有するコーティング材を焼成することにより得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項28】

請求項1〜16のいずれか1項に記載のコーティング材が被覆されたことを特徴とする白金または白金合金からなる白金材料。

【請求項29】

請求項22〜26のコーティング焼成被膜が表面に形成されたことを特徴とする白金または白金合金からなる白金材料。

【請求項30】

白金または白金合金からなる白金材料を構成材料とするガラス製造装置であって、

外表面に請求項1〜16のいずれか1項に記載のコーティング材が被覆されたことを特徴とするガラス製造装置。

【請求項31】

白金または白金合金からなる白金材料を構成材料とするガラス製造装置であって、

外表面に請求項22〜26のコーティング焼成被膜が形成されたことを特徴とするガラス製造装置。

【請求項1】

白金又は白金合金からなる白金材料の表面をコーティングするための材料であって、

アルミナとシリカとを含む耐火材料成分と、ガラス成分とを含む白金材料用のコーティング材。

【請求項2】

ガラス成分は、アルカリを含まない硼珪酸ガラス、アルミノ硼珪酸ガラスである請求項1に記載の白金材料用のコーティング材。

【請求項3】

アルミナ、シリカ、ガラス成分の含有量は、アルミナ15〜55重量%、シリカ10〜50重量%、ガラス成分20〜70重量%である請求項1または2に記載の白金材料用のコーティング材。

【請求項4】

シリカの少なくとも一部が、コロイダルシリカである請求項1〜3のいずれか1項に記載の白金材料用のコーティング材。

【請求項5】

アルミナ粒子と、ガラス成分と、コロイダルシリカとを含むことを特徴とする請求項4に記載の白金材料用のコーティング材。

【請求項6】

アルミナ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物と、コロイダルシリカとを含むことを特徴とする請求項4に記載の白金材料用のコーティング材。

【請求項7】

アルミナ粒子と、ガラス成分と、シリカ粒子を含むことを特徴とする請求項1〜3のいずれか1項に記載の白金材料用のコーティング材。

【請求項8】

アルミナ粒子と、ガラス成分と、シリカ粒子とを含むスラリーからなることを特徴とする請求項7に記載の白金材料用のコーティング材。

【請求項9】

アルミナ粒子と、ガラス成分と、コロイダルシリカとを含むスラリーからなることを特徴とする請求項5に記載の白金材料用のコーティング材。

【請求項10】

アルミナ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物と、コロイダルシリカとを含むスラリーからなることを特徴とする請求項6に記載の白金材料用のコーティング材。

【請求項11】

スラリーが有機バインダーを含むことを特徴とする請求項8〜10のいずれか1項に記載の白金材料用のコーティング材。

【請求項12】

アルミナ粒子とシリカ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物を含むことを特徴とする請求項1〜3、7のいずれか1項に記載の白金材料用のコーティング材。

【請求項13】

アルミナ粒子とシリカ粒子とガラス成分とを含むペーストまたはグリーンシートからなることを特徴とする請求項1〜3、7のいずれか1項に記載の白金材料用のコーティング材。

【請求項14】

アルミナ粒子とシリカ粒子とガラス成分の混合物の焼結体を粉砕した粉砕物を含むペーストまたはグリーンシートからなることを特徴とする請求項12に記載の白金材料用のコーティング材。

【請求項15】

アルミナ粒子の少なくとも一部が繊維状のアルミナ粒子であることを特徴とする請求項7、8、13または14に記載の白金材料用のコーティング材。

【請求項16】

ペーストまたはグリーンシートが有機バインダーを含むことを特徴とする請求項13〜15のいずれか1項に記載の白金材料用のコーティング材。

【請求項17】

請求項1〜16のいずれか1項に記載のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することを特徴とする白金材料のコーティング方法。

【請求項18】

請求項8〜11のいずれか1項に記載のスラリーを白金材料の表面に塗布した後、焼成することを特徴とする請求項16に記載の白金材料のコーティング方法。

【請求項19】

スラリーを白金材料の表面にスプレーで塗布することを特徴とする請求項18に記載の白金材料のコーティング方法。

【請求項20】

請求項13〜16のいずれか1項に記載のペーストまたはグリーンシートを白金材料の表面に貼り付けた後、焼成することを特徴とする請求項17に記載の白金材料のコーティング方法。

【請求項21】

白金材料の表面をブラスト処理した後、コーティング材を塗布または貼り付けることを特徴とする請求項17〜20のいずれか1項に記載の白金材料のコーティング方法。

【請求項22】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

請求項1〜3、8及び12のいずれか1項に記載のコーティング材を白金材料の表面に塗布するかまたは貼り付けた後、焼成することによって得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項23】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

ガラス成分からなるマトリックス相に、アルミナ粒子及びシリカ粒子が分散相として分散してなることを特徴とする白金材料のコーティング焼成被膜。

【請求項24】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

請求項4〜6及び9〜11のいずれか1項に記載のコーティング材を白金材料の表面に塗布した後、焼成することにより得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項25】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

ガラス成分とコロイダルシリカ成分からなるマトリックス相に、アルミナ粒子が分散相として分散してなることを特徴とする白金材料のコーティング焼成被膜。

【請求項26】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

請求項13〜16のいずれか1項に記載のペーストまたはグリーンシートを白金材料の表面に貼り付けた後、焼成することにより得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項27】

白金または白金合金からなる白金材料の表面をコーティングする焼成被膜であって、

アルミナとシリカとの混合物よりなる、白金材料に接する第1の被覆層と、該被覆層上のガラス成分からなる第2の被覆層とからなる2層構造を有するコーティング材を焼成することにより得られることを特徴とする白金材料のコーティング焼成被膜。

【請求項28】

請求項1〜16のいずれか1項に記載のコーティング材が被覆されたことを特徴とする白金または白金合金からなる白金材料。

【請求項29】

請求項22〜26のコーティング焼成被膜が表面に形成されたことを特徴とする白金または白金合金からなる白金材料。

【請求項30】

白金または白金合金からなる白金材料を構成材料とするガラス製造装置であって、

外表面に請求項1〜16のいずれか1項に記載のコーティング材が被覆されたことを特徴とするガラス製造装置。

【請求項31】

白金または白金合金からなる白金材料を構成材料とするガラス製造装置であって、

外表面に請求項22〜26のコーティング焼成被膜が形成されたことを特徴とするガラス製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−84697(P2009−84697A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2008−291802(P2008−291802)

【出願日】平成20年11月14日(2008.11.14)

【分割の表示】特願2006−535874(P2006−535874)の分割

【原出願日】平成17年9月12日(2005.9.12)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成20年11月14日(2008.11.14)

【分割の表示】特願2006−535874(P2006−535874)の分割

【原出願日】平成17年9月12日(2005.9.12)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]