皮革のプリント方法

【課題】皮革製品のプリント加工において、油脂を含有しない皮革が、乾燥状態で硬化・収縮変形しない前処理方法、および染料固着の湿熱処理で硬化・収縮変形せず、洗浄工程で図柄が崩れることなく、色落ちしないプリント染色方法を提供する。

【解決手段】反応染料をプリント用染料として使用し、反応染料と反応せず、水で洗浄可能な薬剤(例 ポリエチレングリコール)を用いて安定化前処理を行い、油脂を含有しない皮革(例 ピッグスキン)の乾燥状態での硬化・収縮変形を防ぐ。また、水で溶出することなく、皮革に強固に染着する低・中温反応型反応染料をプリント用染料として使用し、皮革が硬化・収縮変形しない湿熱で固着処理を行う。

【解決手段】反応染料をプリント用染料として使用し、反応染料と反応せず、水で洗浄可能な薬剤(例 ポリエチレングリコール)を用いて安定化前処理を行い、油脂を含有しない皮革(例 ピッグスキン)の乾燥状態での硬化・収縮変形を防ぐ。また、水で溶出することなく、皮革に強固に染着する低・中温反応型反応染料をプリント用染料として使用し、皮革が硬化・収縮変形しない湿熱で固着処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、反応染料を用いて、皮革にプリント染色を行う際に、油脂を含有しない皮革が乾燥状態でも柔軟で、平坦な形態安定化をもたらす前処理および、反応染料の皮革への染料固着処理に関するもので、柔軟性や高染色堅牢度が要求される皮革衣料などの分野へ利用する。

【背景技術】

【0002】

皮革はなめしを行うことで、形態の安定を確保することができる。しかし、湿潤状態の加脂を施していない皮革が乾燥によって硬化・収縮変形を起こすのは、水と皮革の水素結合により安定化した形態が、脱水により水を媒介しない皮革内部での新たな水素結合を作るためと考えられる。このため、皮革の製造工程では油脂のない状態での乾燥は行われない。即ち、脱脂・なめし・後なめし・加脂工程を経て初めて乾燥される。加脂が行われた皮革は、皮繊維が油脂で覆われ、水と革繊維の水素結合が阻害さる。乾燥による脱水が起きても新たな皮革内部の水素結合が形成されず、収縮変形が起こらない。これによって、皮革は乾燥状態でも柔らかな風合いを保つこととなる。

【0003】

皮革は衣料品、家具、装飾品、袋物あるいは自動車座席などへの需要が多くなってきている。このため、皮革に要求される性質とその水準もますます高度化してきており、布帛で行なわれている染色技法を皮革へも取り入れる提案が成されている(例えば、特許文献1、2参照)。しかし、皮革染色は布帛染色に比較してその染色技術は同程度であるとは言い難い。

皮革の染料染色は、酸性染料による浸染が中心に行われており、染料によるプリント加工は少ない。一般的な繊維製品の染料プリント加工は捺染糊に染料を混入し、精練(脱脂)処理済の乾いた被染色物にこの糊をプリントし、その後、蒸熱処理、水洗等を施すことで行なわれる。

皮革の染色に酸性染料を適用した場合、染料を染着安定化させる蒸熱処理(高温での湿熱処理)は皮革に硬化・収縮変形を引き起こすため、低温処理しかできず酸性染料本来の堅牢性を発揮させることが難しい。また、酸性染料において高温湿熱処理が可能であったとしても、被染色物への染着と水への溶出との間に平衡関係があり、濃色の場合には水に長時間濡れると色落ちを生じることは避けられない。

【0004】

加脂された皮革では、乾燥時の硬化・収縮変形がなく印捺が容易ではあるが、油脂の持つ撥水性の故に染料液が皮革に浸透せず染料プリント加工ができ難い。一方加脂が施されていない皮革は乾燥状態にすると硬化・収縮変形を生じてしまい、型枠を使用してのプリントが困難となる。また、酸性染料のプリント加工ではプリント後、染料を染着させるために蒸熱処理を行うが、皮革に蒸熱処理を行うとなめし方法の如何によらず硬化・収縮変形が起き、商品化することが非常に困難となってしまう。また、糊を落とす洗浄工程で染料の脱落が大きく、明瞭な図柄のプリント加工ができないなどの問題もあった。

【0005】

近年、インクジェットプリントも皮革のプリント加工に用いられるようになってきたが(例えば、特許文献3参照)、上述の問題点については解決されておらず、色落ちのない染料プリント加工は行われていない。また、酸性染料は、被染色物への染着と水への溶出との間に平衡関係があり、水にぬれた場合の色落ちを完全になくすことは難しい。皮革の場合、蒸熱処理ができず、染着が不十分なため色落ちが大きく、プリント後の洗浄で図柄が不明瞭となる。このため、皮革のプリント加工では蒸熱を使用しない接着樹脂を用いる顔料捺染が行われる。

また、酸性染料のプリントでは樹脂を施すことにより堅牢度を補っている(例えば、特許文献2参照)。しかし、樹脂を用いた方法では皮革は硬くなり、靴やカバンには良いが、衣料品等には不向きであり、高染色堅牢度の皮革衣料製品はほとんど作られていない。

【0006】

【特許文献1】特開2004−115930号公報

【特許文献2】実用新案第3053120号公報

【特許文献3】特開平8−209553号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、色落ちがなく、図柄が鮮明なプリント加工ができ、柔らかい風合いをもつ皮革製品を得るため、反応染料を用い、加脂処理しない又は加脂処理後脱脂処理された油脂を含有しない皮革が乾燥状態でも硬化・収縮変形をおこさず、型枠によるプリントやインクジェットプリントが可能となり、また更に、プリント加工後に水で溶出しない染料固着のできる皮革のプリント方法を提供する。

【課題を解決するための手段】

【0008】

本発明者らは上記課題に鑑み鋭意研究した結果、本発明は、

(1)反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、加脂工程を経ないで皮革が乾燥状態でも硬化・収縮変形しないようにしたことを特徴とする皮革のプリント方法、

(2)前記薬剤がポリグリコール類であることを特徴とする(1)記載の皮革のプリント方法、

(3)前記ポリグリコール類がポリエチレングリコールであることを特徴とする(2)記載の皮革のプリント方法、

(4)反応染料を用いるプリント方法であって、皮革が硬化・収縮変形しない温度で、湿度と時間を調整することによって、反応染料を皮革に染料固着することを特徴とする皮革のプリント方法、

(5)反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、プリントし、皮革が硬化・収縮変形しない温度で、湿度と時間を調整して反応染料を皮革に染料固着することを特徴とする皮革のプリント方法、及び、(6)前記反応染料が低・中温反応型反応染料であることを特徴とする(1)〜(5)のいずれか1項記載の皮革のプリント方法、

を提供するものである。

【発明の効果】

【0009】

本発明の皮革のプリント方法を行えば、皮革に硬化・収縮変形をもたらすことがなく、プリントの図柄が明瞭で且つ均一であり、高湿潤堅牢度を有する染色物を得ることができる。また、色止めの樹脂が不要のため、皮革本来の柔らかな風合いが維持でき、柔らかさと高染色堅牢度が要求される衣料品、装飾品等に最適な皮革素材が得られる。

また、本発明は捺染型を用いた通常のプリント加工だけでなく、皮革へのインクジェットプリント加工にも適用できる。皮革に固着した反応染料は脱糊洗浄等の洗浄工程を経ても落ちることはなく、図柄の明瞭さを保つことができ、色彩豊かで鮮明な図柄のプリントを行うことができる。

【発明を実施するための最良の形態】

【0010】

本発明の反応染料を用いる皮革プリントの好ましい実施の態様について、詳細に説明する。

本発明に用いられる皮革は、主に天然の通常のものを広く使用することができ、脱毛後になめした皮革であり、原皮の種類やなめし方でも限定されるものではない。例えば、ウシ、ブタ、ウマ、ヤギ、ヒツジ、シカ等の哺乳類、トカゲ、ヘビ、ワニ等の爬虫類、鳥類等が原皮として挙げることができる。

また、本発明の処理対象である皮革は、製品とする際の形態や用途に応じて、常法にしたがってなめし処理(中和処理等の各種の処理を含む)を施されたものである。なめし処理には、代表的なクロムなめし、タンニンなめし、あるいはジルコニウム、アルミニウム、チタン等の鉱物なめし剤、ホルムアルデヒド等の有機なめし剤、樹脂なめし剤等を利用したなめし、これらを組み合わせたなめし等が好ましい。

【0011】

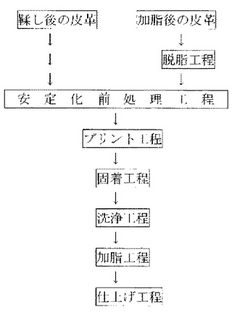

本発明の反応染料を用いるプリント方法、特に安定化前処理と染料固着を含む好ましい実施の工程は、図1に示すとおりなめし後の皮革を安定化前処理、プリント、固着、ソーピングを含む洗浄、加脂、仕上げの工程からなるものである。

従来、皮革はなめし処理の後行われる加脂工程において油脂で処理されるが、本発明では、図1に示すようになめし後の皮革は、この油脂での処理の代わりに反応染料と反応せず、水で洗浄可能な薬剤、例えば、液状のポリグリコール類を使用して、反応染料を用いるプリントのための安定化前処理を施すものである。

これにより皮革内部に皮革とポリグリコール類との水素結合を形成させる。ポリグリコール類はエーテル結合で連結された水溶性高分子であり、連結基の酸素原子は皮革との間に水素結合を形成することができる。皮革が乾燥し脱水が起きても、既にポリグリコールと皮革との間に水素結合が形成されているため、革繊維間に新たな水素結合が形成されることがなく、収縮変形を生じない。

【0012】

このため、乾燥しても皮革の平坦性が保たれると共に、ポリグリコール類は水溶性であるため染料の浸透を阻害することがなく、型枠によるプリント加工やインクジェットプリント加工が可能となる。また、反応染料はOH基と反応するが、次式に示すようにポリグリコール類には末端にOH基があるだけで、皮革や水と比べればその量は非常に少ないので、染色性にほとんど影響を与えない。

【0013】

【化1】

【0014】

液状のポリグリコール類としてポリエチレングリコール、ポリプロピレングリコールなどが使用できるが、価格などの点からポリエチレングリコールが推奨される。特に好ましいポリエチレングリコールは、上式でnが200〜600程度のものである。

【0015】

ポリグリコールを皮革に付与させるには、ポリグリコールの水溶液に皮革を浸漬処理するか、またはこの水溶液を噴霧、塗付し、その後乾燥するだけでよい。このときのポリグリコール類の濃度は10(容量、以下同様)%以上であれば、乾燥時の皮革の硬化・変形を抑えることができるが、皮革の柔軟性と染色助剤としての働きを考慮すると20%〜40%未満、好ましくは20〜30%が適当である。実際の皮革の製造工程では、後なめしに続く工程で付与することができる。

加脂された皮革に本発明の安定化前処理を適用する場合は、図1にも示すように、アンモニア洗浄と湯洗いによって脱脂処理を行った後に適用できる。

このように、本発明でプリントする皮革は、なめし後に加脂処理されていないもの、または加脂された皮革では脱脂処理をされた油脂を含有しないものである。

プリント後に不必要になったポリグリコールは、水で容易に洗浄でき、続いて加脂を行えば、従来の皮革の風合いを保持したままでの優れた皮革染色物を得ることができる。

【0016】

本発明では、プリントに反応染料を用いる。

湿潤染色堅牢度が高い染料の一つとして反応染料が知られている。例えば、蛋白質繊維である絹の染色において高い湿潤染色堅牢度が求められる場合は反応染料が用いられることが多い。絹を構成するアミノ酸は側鎖に種々の官能基を持ち、OH基、NH2基、COOH基などを有している。反応染料は絹のOH基及びNH2基にアルカリを触媒として反応する。反応にあずからなかった染料は、その後洗浄によって洗い流し、反応した染料だけ絹に残留させることができる。反応染料が被染色物に反応染色した場合、酸性染料と異なり共有結合で結ばれるため、被染色物への染着と水への溶出との間に平衡関係がない。このため、高い湿潤染色堅牢度の染色物が得られる。

【0017】

一方、皮革を構成するアミノ酸の官能基は、OH基が比較的多く(約32%)、NH2基(約11%)、COOH基(約15%)などである。この内なめし剤がNH2基、COOH基を主に反応位置として使用するが、OH基は一部しか使用されておらず、反応染料と反応する可能性が高い。

【0018】

反応染料を皮革に適用する場合、皮革に反応染料を吸着させ、アルカリを触媒として湿熱で反応させる必要がある。浸染で反応染料を用いる場合、染料を選べば中低温で湿熱処理ができ皮革の硬化・収縮変形を防ぐことができるが、染色液がアルカリであるため皮革の荷電を染料の吸着を妨げるマイナスとし、染料の溶解度を高めるため、反応染料が皮革に吸着しがたく、濃度の高い染色物を得ることができなかった。また、アルカリが皮革全体に浸透するため皮革の損傷も考慮する必要があった。

【0019】

本発明の反応染料を皮革のプリント加工に適用する場合、染料およびアルカリを糊に混入させ、プリント後に湿熱処理、洗浄を行う。本発明では、捺染型を用いた通常のプリント加工だけでなく、インクジェットプリント加工にも適用できる。

プリント加工ではアルカリは皮革表面にのみに塗付されるため、アルカリ損傷の影響は少なく、染料濃度も浸染より高濃度の染料溶液を使用するため、吸着量も多くなり濃色物が得られる。しかし、反応染料を皮革と反応させる染料固着処理は、繊維製品の場合のように蒸熱処理を行うと皮革の硬化・収縮変形を招く危険があり、このままでは皮革に応用できない。

【0020】

反応染料には大きく分けて、低温反応型(ジクロルトリアジン型)、中温反応型(ビニルスルフォン型、モノフロロトリアジン、ジクロロキノキサリン、ジフロロクロロピリミジン、2官能型)、高温反応型(代表例モノクロルトリアジン型)の反応染料がある。高温反応型に化学反応を起こさせるには75℃以上の湿熱を加えることが必要十分条件であるが、低温反応型は20〜30℃、中温反応型は40〜70℃の湿熱でも十分化学反応が起きる。また、150℃以上の乾熱でも化学反応を起すことができる。これらの条件を皮革の染色に適用すれば、皮革が硬化・収縮変形することなく、高染色堅牢度の皮革製品を得ることができる。しかし、濃色を得るためには湿熱に伴う、染料の移動(染料が皮革のOH基に近づく)が重要で、乾熱ではこの作用は期待できない。

【0021】

本発明の方法には、反応染料としては市販の捺染用反応染料で低温反応型(ジクロロトリアジン型)、中温反応型(ビニルスルフォン型、モノフロロトリアジン、ジクロロキノキサリン、ジフロロクロロピリミジン、2官能型)を全て使用することができる。

高温反応型の反応染料では、上記のように75℃以上の湿熱を加える必要があるため、本発明の方法には適用することができない。

【0022】

皮革が硬化・収縮変形する湿熱温度は、なめし方法によっても大きく左右される。クロムなめしは77℃〜120℃であり、タンニンなめしは70〜89℃程度である。同じなめし方でも、なめし剤の量、処理条件等によって変化し、一定の温度とはならない。皮革の浸染ではこのことを考慮し、60℃で染色を行っている。また、最近では50℃で硬化・収縮変形するタンニン系のなめし方法も提案されてきており、皮革に応じた温湿度設定が必要である。

低温型反応染料、中温型反応染料を使用した場合、皮革の硬化・収縮変形する湿熱温度が明らかであれば、その温度より5度低い温度で湿熱処理(固着処理)をすることができ、不明である場合は30〜60℃程度、好ましくは40〜45℃での湿熱処理が奨められる。

【0023】

一般に、染料固着処理での相対湿度は、高ければ染料の移動が大きく図柄の先鋭性が欠けることになり、低ければ皮革の反応位置(OH基)に近づけず濃度が得られない。また、処理時間も、長すぎれば先鋭性が欠け、短すぎれば濃度が得られない。

このことを考慮に入れて、ポリグリコールで前処理した皮革では、湿度は30〜80%RH、好ましくは40〜70%が適当であり、処理時間は例えば、温度60℃の時に1〜6時間、好ましくは3〜4時間、45℃の時には10〜24時間、好ましくは14〜16時間(一夜)である。

【0024】

本発明で安定化前処理に用いたポリグリコールのうちポリエチレングリコールには皮革に反応染料をプリント加工する際に、染色助剤としての働きが見られた。ポリエチレングリコールで前処理した皮革では、洗浄処理後の皮革に均染性と色濃度の向上が見られ、ポリエチレングリコール濃度10〜40(容量)%、特に20〜30%で顕著であった。ポリプロピレングリコールは硬化・収縮変形防止効果はあるものの濃色効果は見られなかった。

反応染料は、側鎖にスルフォン酸ナトリウムを有しており、このイオン解離によって水溶性を確保している。ポリエチレングリコールは非電解質であるため、水中に存在するとイオン解離を抑える方向に働き、皮革への反応染料の吸着を高め、均染性と色濃度の向上を促したと考えられる。しかし、ポリプロピレングリコールではポリエチレングリコールに比べ抱水性が乏しく、イオン解離を抑えすぎたため、濃色効果がなかったものと考えられる。

【0025】

捺染糊の印捺、湿熱処理が終わった皮革は、引き続いて図1に示すように洗浄工程に入り水洗を行う。この水洗で不要になったポリグリコール、アルカリ、糊剤、未反応染料のほとんどが除去される。次に、アンモニア(2g/L)とアニオン界面活性剤(1g/L)を含んだ水溶液で常温で10〜30分、好ましくは20分処理し、引き続きアニオン界面活性剤(1g/L)を含んだ水溶液で30〜50℃、好ましくは40℃、10〜30分、好ましくは20分のソーピングを行う。この工程で未反応の反応染料が完全に除去される。その後、30〜50℃、好ましくは40℃の湯洗い、酢酸中和(1g/L)を行うことで、洗浄工程が終了する。未反応染料の除去は反応染料染色では特に重要であり、この工程が不十分であると高い湿潤染色堅牢度の染色物は得られない。

洗浄工程を終了後、加脂を施し、従来の皮革製造工程と同様の工程を行い製品化する。また、洗浄終了後、ポリグリコール(例えば、濃度20%)に浸漬させ、乾燥することもできる。ポリグリコールが皮革中にあると加脂が容易となり、妨げることはない。

【0026】

本発明の皮革のプリント方法を行えば、色止め加工の樹脂が不要で高い湿潤染色堅牢度の染色物を得ることができる。また、樹脂を使用しないので柔らかな風合いが維持でき、柔らかさと高染色堅牢度が要求される衣料品等に最適な皮革素材を提供できる。

【実施例】

【0027】

次に、本発明を実施例に基づいてさらに詳細に説明するが、本発明はこれに制限されるものではない。

(実施例1)

特殊タンニンなめし(湿熱変形温度:50℃)と加脂が施されたピッグスキン[オルガノホワイト(商品名)、福島化学工業(株)]100gを1g/Lアンモニアと2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬(株)]を含む溶液1Lに40℃で20分浸漬し、更に、2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬(株)]を含む溶液1Lに40℃で20分撹拌しながら洗浄する。その後、40℃で湯洗い、水洗、中和(酢酸1g/L)を行い、油脂を脱脂する。この皮革を布帛の間に挟み脱水後、所定の濃度のポリエチレングリコール[前式において、n=400](0%、10%、20%、30%、40%)0.1Lに常温で1時間、浸漬し、安定化前処理を行った。ポリエチレングリコールで安定化前処理した皮革を合板の上に鋲で固定し、自然乾燥を行った。

この試料をガーレ式剛軟度測定器(JIS L 1096 8.20.1)で評価した。結果を図2に示す。20%以上の濃度のポリエチレングリコールで処理したものは、濃度に比例し柔軟化している。また、20%以上のものは収縮することなく、平坦で柔らかい風合いであったが、20%未満のもの、特に10%以下のものは一部硬化や収縮が見られた。

【0028】

(実施例2)

特殊タンニンなめし(湿熱変形温度:50℃)と加脂が施された実施例1と同様のピッグスキン100gを1g/Lアンモニアと2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬(株)]を含む溶液1Lに40℃で20分浸漬し、更に、2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬株式会社]を含む溶液1Lに40℃で20分攪拌しながら洗浄する。その後、40℃で湯洗い、水洗、中和(酢酸1g/L)を行い、油脂を脱脂する。

この皮革を30%ポリエチレングリコール[前式において、n=400]0.1L中で安定化前処理を行い、乾燥後、インクジェットプリント用の反応染料用前処理をした。インクジェット用の反応染料用前処理はメーカー推奨[(株)ミマキエンジニヤリング]の処方糊[レジオンJCK−5(商品名)、(株)明成商会製]150g/Lを用い、噴霧することで行った。自然乾燥後、インクジェット加工機[(株)ミマキエンジニヤリング製]で中温反応型の7色の反応染料[反応染料インク:SPC−0201xxシリーズ(商品名)、(株)ミマキエンジニヤリング製]を使用してプリントを行い、乾燥後、固着処理を行った。

【0029】

固着処理は恒温恒湿器を使用して行い、温度を湿熱変形温度より5度低い45℃とし、所定の湿度で16時間処理をした。固着処理後、洗浄処理を行った。洗浄処理は以下の方法とした。水洗で不要になった糊剤、ポリエチレングリコール、未反応染料を除去し、更に、2g/Lアンモニアと2g/Lアニオン界面活性剤[トライポールSR(商品名)、第一工業製薬(株)]を含む溶液1Lに常温、20分浸漬し、その後1g/Lアニオン界面活性剤[トライポールSR(商品名)、第一工業製薬(株)]を含む溶液1Lで40℃で20分攪拌しながらソーピングを行った。その後、40℃で10分の湯洗い、水洗、中和(酢酸1g/L、40℃、20分)を行った。洗浄処理に引き続き加脂(ラウンダーメーターにて40℃、30分、pH4、油脂量14%owf、浴比1:2)、乾燥を行い、湿度の影響による反応染料の発色性を色彩計[マクベスカラーアイ7000(商品名)、グレタグ・マクベス社製]で評価した。結果を図3に示す。

固着に必要な水分は、雰囲気中から供給され相対湿度が上がるとともに色濃度が増加し、50〜70%RHで最大となり、80%RH以上になると、にじみが発生し濃度低下が起った。

【0030】

(実施例3)

実施例1に記載と同様に所定濃度のポリエチレングリコールで安定化前処理した試料に、実施例2と同様にインクジェットの反応染料用前処理を行い、インクジェットプリント後、反応染料の固着は45℃、50%RH、16時間で行った。その後、実施例2と同様な洗浄処理、加脂を行い、ピッグスキンのポリエチレングリコール濃度による反応染料の発色性を色彩計[マクベスカラーアイ7000(商品名)、グレタグ・マクベス社製]で評価した。結果を図4に示す。

その結果、ポリエチレングリコールの使用濃度が高まると、色濃度(K/S)が高くなったが、40%使用したものは色濃度(K/S)が低下した。これはポリエチレングリコールによって浸透性が高まりすぎ、染料が表面だけでなく、内部に拡散したためと考えられる。

【0031】

(実施例4)

特殊タンニンなめし(湿熱変形温度:50℃)をしたピッグスキン[オルガノホワイト(商品名)、福島化学工業(株)]30gに乾燥前に実施例2と同様に30%ポリエチレングリコールで安定化前処理を行い、乾燥し、インクジェットプリントに代えてビニルスルフォン型反応染料にてプリント加工を行った。捺染糊の配合は、5%アルギン酸ナトリウム650部、尿素100部、炭酸ナトリウム20部、浸透剤5部、還元防止剤10部、金属封鎖剤2部、反応染料[Sumifix Brill.Blue B(商品名)、住友化学工業(株)社製]120部、水193部(各重量部)とした。型を使用してプリントし、その後、固着処理(温度45℃、湿度60%RH、16時間)、洗浄処理、加脂を行った。発色性、図柄の明瞭性、風合いに優れたプリント加工のピッグスキンが得られた。

【0032】

(実施例5)

クロムなめし(湿熱変形温度:85℃)を行ったピッグスキン[オルガノホワイト(商品名)、福島化学工業(株)]30gに実施例1と同様の脱脂処理、30%ポリエチレングリコールで安定化前処理を行い、実施例2と同様の反応染料用前処理、インクジェットプリントを行った。その後、温度を60℃とし、湿度60%RHで、4時間固着処理を行い、洗浄処理、加脂を行った。発色性、図柄の明瞭性、風合いに優れたプリント加工のピッグスキンが得られた。

【0033】

(比較例1)

特殊タンニンなめし(湿熱変形温度:50℃)を行った実施例4と同様のピッグスキン30gに脱脂およびポリエチレングリコールの安定化前処理を行わないまま、実施例2の反応染料用前処理剤を塗布、インクジェットプリントを行い、温度80℃、湿度50%RHの恒温恒湿器で20分間の固着処理を行った。

湿熱変形温度を超えていたため、皮革全面が収縮し、捲れあがって硬化した。

【0034】

(比較例2)

特殊タンニンなめし(湿熱変形温度:50℃)をした実施例4と同様のピッグスキン30gに脱脂およびポリエチレングリコールの安定化前処理を行わないまま実施例2の反応染料用前処理剤を塗布、実施例2と同様なインクジェットプリントを行い、乾熱150℃、3分で固着処理を行った。

水分がなく反応しないため、発色性が不十分であった。表面色濃度(K/S)を色彩計[マクベスカラ−アイ7000(商品名)、グレタグ・マクベス社製]で評価した結果を実施例3と比較して図5に示した。なお、図5に示したのは、実施例3のポリエチレングリコール濃度30%の場合の結果である。

本発明の方法を適用すれば濃色で均染性の高いプリント加工を行うことができることが分かった。

【0035】

(比較例3)

特殊タンニンなめし(湿熱変形温度:50℃)と加脂が施された実施例1と同様のピッグスキン30gに脱脂およびポリエチレングリコールの安定化前処理を行わないまま酸性染料を用いて、実施例2と同様の機器を使用してインクジェットプリントを行った。

発色性、図柄の明瞭性、風合いに優れたプリントが可能であるが、染着操作を行っていないので、色落ちが大きかった。

【0036】

(実施例6)

実施例3のポリエチレングリコール30%で安定化前処理を行った試料と比較例3の試料の染色堅牢度を評価した。その結果を下記の表1に示す。

染色堅牢度はJIS L 0848(汗試験)、JIS K 6552(洗濯試験)、JIS K 6547(摩擦試験)に準拠して行い、グレースケールにて判定した。判定は1級から5級までの5段階で評価し、染色堅牢度の良いものは5級となる。

表から明らかなように、比較例3の酸性染料を用いたものは染色堅牢度の評価が低く、実施例3の反応染料のものは高い染色堅牢度を有していた。

【0037】

【表1】

【図面の簡単な説明】

【0038】

【図1】本発明で実施する工程図である。

【図2】実施例1におけるポリエチレングリコール濃度と皮革の柔軟性との関係を示すグラフである。

【図3】実施例2における固着処理の湿度と発色性との関係を示すグラフである。

【図4】実施例3におけるポリエチレングリコール濃度と発色性との関係を示すグラフである。

【図5】比較例2と実施例3との表面色濃度を比較したグラフである。

【技術分野】

【0001】

この発明は、反応染料を用いて、皮革にプリント染色を行う際に、油脂を含有しない皮革が乾燥状態でも柔軟で、平坦な形態安定化をもたらす前処理および、反応染料の皮革への染料固着処理に関するもので、柔軟性や高染色堅牢度が要求される皮革衣料などの分野へ利用する。

【背景技術】

【0002】

皮革はなめしを行うことで、形態の安定を確保することができる。しかし、湿潤状態の加脂を施していない皮革が乾燥によって硬化・収縮変形を起こすのは、水と皮革の水素結合により安定化した形態が、脱水により水を媒介しない皮革内部での新たな水素結合を作るためと考えられる。このため、皮革の製造工程では油脂のない状態での乾燥は行われない。即ち、脱脂・なめし・後なめし・加脂工程を経て初めて乾燥される。加脂が行われた皮革は、皮繊維が油脂で覆われ、水と革繊維の水素結合が阻害さる。乾燥による脱水が起きても新たな皮革内部の水素結合が形成されず、収縮変形が起こらない。これによって、皮革は乾燥状態でも柔らかな風合いを保つこととなる。

【0003】

皮革は衣料品、家具、装飾品、袋物あるいは自動車座席などへの需要が多くなってきている。このため、皮革に要求される性質とその水準もますます高度化してきており、布帛で行なわれている染色技法を皮革へも取り入れる提案が成されている(例えば、特許文献1、2参照)。しかし、皮革染色は布帛染色に比較してその染色技術は同程度であるとは言い難い。

皮革の染料染色は、酸性染料による浸染が中心に行われており、染料によるプリント加工は少ない。一般的な繊維製品の染料プリント加工は捺染糊に染料を混入し、精練(脱脂)処理済の乾いた被染色物にこの糊をプリントし、その後、蒸熱処理、水洗等を施すことで行なわれる。

皮革の染色に酸性染料を適用した場合、染料を染着安定化させる蒸熱処理(高温での湿熱処理)は皮革に硬化・収縮変形を引き起こすため、低温処理しかできず酸性染料本来の堅牢性を発揮させることが難しい。また、酸性染料において高温湿熱処理が可能であったとしても、被染色物への染着と水への溶出との間に平衡関係があり、濃色の場合には水に長時間濡れると色落ちを生じることは避けられない。

【0004】

加脂された皮革では、乾燥時の硬化・収縮変形がなく印捺が容易ではあるが、油脂の持つ撥水性の故に染料液が皮革に浸透せず染料プリント加工ができ難い。一方加脂が施されていない皮革は乾燥状態にすると硬化・収縮変形を生じてしまい、型枠を使用してのプリントが困難となる。また、酸性染料のプリント加工ではプリント後、染料を染着させるために蒸熱処理を行うが、皮革に蒸熱処理を行うとなめし方法の如何によらず硬化・収縮変形が起き、商品化することが非常に困難となってしまう。また、糊を落とす洗浄工程で染料の脱落が大きく、明瞭な図柄のプリント加工ができないなどの問題もあった。

【0005】

近年、インクジェットプリントも皮革のプリント加工に用いられるようになってきたが(例えば、特許文献3参照)、上述の問題点については解決されておらず、色落ちのない染料プリント加工は行われていない。また、酸性染料は、被染色物への染着と水への溶出との間に平衡関係があり、水にぬれた場合の色落ちを完全になくすことは難しい。皮革の場合、蒸熱処理ができず、染着が不十分なため色落ちが大きく、プリント後の洗浄で図柄が不明瞭となる。このため、皮革のプリント加工では蒸熱を使用しない接着樹脂を用いる顔料捺染が行われる。

また、酸性染料のプリントでは樹脂を施すことにより堅牢度を補っている(例えば、特許文献2参照)。しかし、樹脂を用いた方法では皮革は硬くなり、靴やカバンには良いが、衣料品等には不向きであり、高染色堅牢度の皮革衣料製品はほとんど作られていない。

【0006】

【特許文献1】特開2004−115930号公報

【特許文献2】実用新案第3053120号公報

【特許文献3】特開平8−209553号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、色落ちがなく、図柄が鮮明なプリント加工ができ、柔らかい風合いをもつ皮革製品を得るため、反応染料を用い、加脂処理しない又は加脂処理後脱脂処理された油脂を含有しない皮革が乾燥状態でも硬化・収縮変形をおこさず、型枠によるプリントやインクジェットプリントが可能となり、また更に、プリント加工後に水で溶出しない染料固着のできる皮革のプリント方法を提供する。

【課題を解決するための手段】

【0008】

本発明者らは上記課題に鑑み鋭意研究した結果、本発明は、

(1)反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、加脂工程を経ないで皮革が乾燥状態でも硬化・収縮変形しないようにしたことを特徴とする皮革のプリント方法、

(2)前記薬剤がポリグリコール類であることを特徴とする(1)記載の皮革のプリント方法、

(3)前記ポリグリコール類がポリエチレングリコールであることを特徴とする(2)記載の皮革のプリント方法、

(4)反応染料を用いるプリント方法であって、皮革が硬化・収縮変形しない温度で、湿度と時間を調整することによって、反応染料を皮革に染料固着することを特徴とする皮革のプリント方法、

(5)反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、プリントし、皮革が硬化・収縮変形しない温度で、湿度と時間を調整して反応染料を皮革に染料固着することを特徴とする皮革のプリント方法、及び、(6)前記反応染料が低・中温反応型反応染料であることを特徴とする(1)〜(5)のいずれか1項記載の皮革のプリント方法、

を提供するものである。

【発明の効果】

【0009】

本発明の皮革のプリント方法を行えば、皮革に硬化・収縮変形をもたらすことがなく、プリントの図柄が明瞭で且つ均一であり、高湿潤堅牢度を有する染色物を得ることができる。また、色止めの樹脂が不要のため、皮革本来の柔らかな風合いが維持でき、柔らかさと高染色堅牢度が要求される衣料品、装飾品等に最適な皮革素材が得られる。

また、本発明は捺染型を用いた通常のプリント加工だけでなく、皮革へのインクジェットプリント加工にも適用できる。皮革に固着した反応染料は脱糊洗浄等の洗浄工程を経ても落ちることはなく、図柄の明瞭さを保つことができ、色彩豊かで鮮明な図柄のプリントを行うことができる。

【発明を実施するための最良の形態】

【0010】

本発明の反応染料を用いる皮革プリントの好ましい実施の態様について、詳細に説明する。

本発明に用いられる皮革は、主に天然の通常のものを広く使用することができ、脱毛後になめした皮革であり、原皮の種類やなめし方でも限定されるものではない。例えば、ウシ、ブタ、ウマ、ヤギ、ヒツジ、シカ等の哺乳類、トカゲ、ヘビ、ワニ等の爬虫類、鳥類等が原皮として挙げることができる。

また、本発明の処理対象である皮革は、製品とする際の形態や用途に応じて、常法にしたがってなめし処理(中和処理等の各種の処理を含む)を施されたものである。なめし処理には、代表的なクロムなめし、タンニンなめし、あるいはジルコニウム、アルミニウム、チタン等の鉱物なめし剤、ホルムアルデヒド等の有機なめし剤、樹脂なめし剤等を利用したなめし、これらを組み合わせたなめし等が好ましい。

【0011】

本発明の反応染料を用いるプリント方法、特に安定化前処理と染料固着を含む好ましい実施の工程は、図1に示すとおりなめし後の皮革を安定化前処理、プリント、固着、ソーピングを含む洗浄、加脂、仕上げの工程からなるものである。

従来、皮革はなめし処理の後行われる加脂工程において油脂で処理されるが、本発明では、図1に示すようになめし後の皮革は、この油脂での処理の代わりに反応染料と反応せず、水で洗浄可能な薬剤、例えば、液状のポリグリコール類を使用して、反応染料を用いるプリントのための安定化前処理を施すものである。

これにより皮革内部に皮革とポリグリコール類との水素結合を形成させる。ポリグリコール類はエーテル結合で連結された水溶性高分子であり、連結基の酸素原子は皮革との間に水素結合を形成することができる。皮革が乾燥し脱水が起きても、既にポリグリコールと皮革との間に水素結合が形成されているため、革繊維間に新たな水素結合が形成されることがなく、収縮変形を生じない。

【0012】

このため、乾燥しても皮革の平坦性が保たれると共に、ポリグリコール類は水溶性であるため染料の浸透を阻害することがなく、型枠によるプリント加工やインクジェットプリント加工が可能となる。また、反応染料はOH基と反応するが、次式に示すようにポリグリコール類には末端にOH基があるだけで、皮革や水と比べればその量は非常に少ないので、染色性にほとんど影響を与えない。

【0013】

【化1】

【0014】

液状のポリグリコール類としてポリエチレングリコール、ポリプロピレングリコールなどが使用できるが、価格などの点からポリエチレングリコールが推奨される。特に好ましいポリエチレングリコールは、上式でnが200〜600程度のものである。

【0015】

ポリグリコールを皮革に付与させるには、ポリグリコールの水溶液に皮革を浸漬処理するか、またはこの水溶液を噴霧、塗付し、その後乾燥するだけでよい。このときのポリグリコール類の濃度は10(容量、以下同様)%以上であれば、乾燥時の皮革の硬化・変形を抑えることができるが、皮革の柔軟性と染色助剤としての働きを考慮すると20%〜40%未満、好ましくは20〜30%が適当である。実際の皮革の製造工程では、後なめしに続く工程で付与することができる。

加脂された皮革に本発明の安定化前処理を適用する場合は、図1にも示すように、アンモニア洗浄と湯洗いによって脱脂処理を行った後に適用できる。

このように、本発明でプリントする皮革は、なめし後に加脂処理されていないもの、または加脂された皮革では脱脂処理をされた油脂を含有しないものである。

プリント後に不必要になったポリグリコールは、水で容易に洗浄でき、続いて加脂を行えば、従来の皮革の風合いを保持したままでの優れた皮革染色物を得ることができる。

【0016】

本発明では、プリントに反応染料を用いる。

湿潤染色堅牢度が高い染料の一つとして反応染料が知られている。例えば、蛋白質繊維である絹の染色において高い湿潤染色堅牢度が求められる場合は反応染料が用いられることが多い。絹を構成するアミノ酸は側鎖に種々の官能基を持ち、OH基、NH2基、COOH基などを有している。反応染料は絹のOH基及びNH2基にアルカリを触媒として反応する。反応にあずからなかった染料は、その後洗浄によって洗い流し、反応した染料だけ絹に残留させることができる。反応染料が被染色物に反応染色した場合、酸性染料と異なり共有結合で結ばれるため、被染色物への染着と水への溶出との間に平衡関係がない。このため、高い湿潤染色堅牢度の染色物が得られる。

【0017】

一方、皮革を構成するアミノ酸の官能基は、OH基が比較的多く(約32%)、NH2基(約11%)、COOH基(約15%)などである。この内なめし剤がNH2基、COOH基を主に反応位置として使用するが、OH基は一部しか使用されておらず、反応染料と反応する可能性が高い。

【0018】

反応染料を皮革に適用する場合、皮革に反応染料を吸着させ、アルカリを触媒として湿熱で反応させる必要がある。浸染で反応染料を用いる場合、染料を選べば中低温で湿熱処理ができ皮革の硬化・収縮変形を防ぐことができるが、染色液がアルカリであるため皮革の荷電を染料の吸着を妨げるマイナスとし、染料の溶解度を高めるため、反応染料が皮革に吸着しがたく、濃度の高い染色物を得ることができなかった。また、アルカリが皮革全体に浸透するため皮革の損傷も考慮する必要があった。

【0019】

本発明の反応染料を皮革のプリント加工に適用する場合、染料およびアルカリを糊に混入させ、プリント後に湿熱処理、洗浄を行う。本発明では、捺染型を用いた通常のプリント加工だけでなく、インクジェットプリント加工にも適用できる。

プリント加工ではアルカリは皮革表面にのみに塗付されるため、アルカリ損傷の影響は少なく、染料濃度も浸染より高濃度の染料溶液を使用するため、吸着量も多くなり濃色物が得られる。しかし、反応染料を皮革と反応させる染料固着処理は、繊維製品の場合のように蒸熱処理を行うと皮革の硬化・収縮変形を招く危険があり、このままでは皮革に応用できない。

【0020】

反応染料には大きく分けて、低温反応型(ジクロルトリアジン型)、中温反応型(ビニルスルフォン型、モノフロロトリアジン、ジクロロキノキサリン、ジフロロクロロピリミジン、2官能型)、高温反応型(代表例モノクロルトリアジン型)の反応染料がある。高温反応型に化学反応を起こさせるには75℃以上の湿熱を加えることが必要十分条件であるが、低温反応型は20〜30℃、中温反応型は40〜70℃の湿熱でも十分化学反応が起きる。また、150℃以上の乾熱でも化学反応を起すことができる。これらの条件を皮革の染色に適用すれば、皮革が硬化・収縮変形することなく、高染色堅牢度の皮革製品を得ることができる。しかし、濃色を得るためには湿熱に伴う、染料の移動(染料が皮革のOH基に近づく)が重要で、乾熱ではこの作用は期待できない。

【0021】

本発明の方法には、反応染料としては市販の捺染用反応染料で低温反応型(ジクロロトリアジン型)、中温反応型(ビニルスルフォン型、モノフロロトリアジン、ジクロロキノキサリン、ジフロロクロロピリミジン、2官能型)を全て使用することができる。

高温反応型の反応染料では、上記のように75℃以上の湿熱を加える必要があるため、本発明の方法には適用することができない。

【0022】

皮革が硬化・収縮変形する湿熱温度は、なめし方法によっても大きく左右される。クロムなめしは77℃〜120℃であり、タンニンなめしは70〜89℃程度である。同じなめし方でも、なめし剤の量、処理条件等によって変化し、一定の温度とはならない。皮革の浸染ではこのことを考慮し、60℃で染色を行っている。また、最近では50℃で硬化・収縮変形するタンニン系のなめし方法も提案されてきており、皮革に応じた温湿度設定が必要である。

低温型反応染料、中温型反応染料を使用した場合、皮革の硬化・収縮変形する湿熱温度が明らかであれば、その温度より5度低い温度で湿熱処理(固着処理)をすることができ、不明である場合は30〜60℃程度、好ましくは40〜45℃での湿熱処理が奨められる。

【0023】

一般に、染料固着処理での相対湿度は、高ければ染料の移動が大きく図柄の先鋭性が欠けることになり、低ければ皮革の反応位置(OH基)に近づけず濃度が得られない。また、処理時間も、長すぎれば先鋭性が欠け、短すぎれば濃度が得られない。

このことを考慮に入れて、ポリグリコールで前処理した皮革では、湿度は30〜80%RH、好ましくは40〜70%が適当であり、処理時間は例えば、温度60℃の時に1〜6時間、好ましくは3〜4時間、45℃の時には10〜24時間、好ましくは14〜16時間(一夜)である。

【0024】

本発明で安定化前処理に用いたポリグリコールのうちポリエチレングリコールには皮革に反応染料をプリント加工する際に、染色助剤としての働きが見られた。ポリエチレングリコールで前処理した皮革では、洗浄処理後の皮革に均染性と色濃度の向上が見られ、ポリエチレングリコール濃度10〜40(容量)%、特に20〜30%で顕著であった。ポリプロピレングリコールは硬化・収縮変形防止効果はあるものの濃色効果は見られなかった。

反応染料は、側鎖にスルフォン酸ナトリウムを有しており、このイオン解離によって水溶性を確保している。ポリエチレングリコールは非電解質であるため、水中に存在するとイオン解離を抑える方向に働き、皮革への反応染料の吸着を高め、均染性と色濃度の向上を促したと考えられる。しかし、ポリプロピレングリコールではポリエチレングリコールに比べ抱水性が乏しく、イオン解離を抑えすぎたため、濃色効果がなかったものと考えられる。

【0025】

捺染糊の印捺、湿熱処理が終わった皮革は、引き続いて図1に示すように洗浄工程に入り水洗を行う。この水洗で不要になったポリグリコール、アルカリ、糊剤、未反応染料のほとんどが除去される。次に、アンモニア(2g/L)とアニオン界面活性剤(1g/L)を含んだ水溶液で常温で10〜30分、好ましくは20分処理し、引き続きアニオン界面活性剤(1g/L)を含んだ水溶液で30〜50℃、好ましくは40℃、10〜30分、好ましくは20分のソーピングを行う。この工程で未反応の反応染料が完全に除去される。その後、30〜50℃、好ましくは40℃の湯洗い、酢酸中和(1g/L)を行うことで、洗浄工程が終了する。未反応染料の除去は反応染料染色では特に重要であり、この工程が不十分であると高い湿潤染色堅牢度の染色物は得られない。

洗浄工程を終了後、加脂を施し、従来の皮革製造工程と同様の工程を行い製品化する。また、洗浄終了後、ポリグリコール(例えば、濃度20%)に浸漬させ、乾燥することもできる。ポリグリコールが皮革中にあると加脂が容易となり、妨げることはない。

【0026】

本発明の皮革のプリント方法を行えば、色止め加工の樹脂が不要で高い湿潤染色堅牢度の染色物を得ることができる。また、樹脂を使用しないので柔らかな風合いが維持でき、柔らかさと高染色堅牢度が要求される衣料品等に最適な皮革素材を提供できる。

【実施例】

【0027】

次に、本発明を実施例に基づいてさらに詳細に説明するが、本発明はこれに制限されるものではない。

(実施例1)

特殊タンニンなめし(湿熱変形温度:50℃)と加脂が施されたピッグスキン[オルガノホワイト(商品名)、福島化学工業(株)]100gを1g/Lアンモニアと2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬(株)]を含む溶液1Lに40℃で20分浸漬し、更に、2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬(株)]を含む溶液1Lに40℃で20分撹拌しながら洗浄する。その後、40℃で湯洗い、水洗、中和(酢酸1g/L)を行い、油脂を脱脂する。この皮革を布帛の間に挟み脱水後、所定の濃度のポリエチレングリコール[前式において、n=400](0%、10%、20%、30%、40%)0.1Lに常温で1時間、浸漬し、安定化前処理を行った。ポリエチレングリコールで安定化前処理した皮革を合板の上に鋲で固定し、自然乾燥を行った。

この試料をガーレ式剛軟度測定器(JIS L 1096 8.20.1)で評価した。結果を図2に示す。20%以上の濃度のポリエチレングリコールで処理したものは、濃度に比例し柔軟化している。また、20%以上のものは収縮することなく、平坦で柔らかい風合いであったが、20%未満のもの、特に10%以下のものは一部硬化や収縮が見られた。

【0028】

(実施例2)

特殊タンニンなめし(湿熱変形温度:50℃)と加脂が施された実施例1と同様のピッグスキン100gを1g/Lアンモニアと2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬(株)]を含む溶液1Lに40℃で20分浸漬し、更に、2g/L非イオン界面活性剤[ノイゲンHC(商品名)、第一工業製薬株式会社]を含む溶液1Lに40℃で20分攪拌しながら洗浄する。その後、40℃で湯洗い、水洗、中和(酢酸1g/L)を行い、油脂を脱脂する。

この皮革を30%ポリエチレングリコール[前式において、n=400]0.1L中で安定化前処理を行い、乾燥後、インクジェットプリント用の反応染料用前処理をした。インクジェット用の反応染料用前処理はメーカー推奨[(株)ミマキエンジニヤリング]の処方糊[レジオンJCK−5(商品名)、(株)明成商会製]150g/Lを用い、噴霧することで行った。自然乾燥後、インクジェット加工機[(株)ミマキエンジニヤリング製]で中温反応型の7色の反応染料[反応染料インク:SPC−0201xxシリーズ(商品名)、(株)ミマキエンジニヤリング製]を使用してプリントを行い、乾燥後、固着処理を行った。

【0029】

固着処理は恒温恒湿器を使用して行い、温度を湿熱変形温度より5度低い45℃とし、所定の湿度で16時間処理をした。固着処理後、洗浄処理を行った。洗浄処理は以下の方法とした。水洗で不要になった糊剤、ポリエチレングリコール、未反応染料を除去し、更に、2g/Lアンモニアと2g/Lアニオン界面活性剤[トライポールSR(商品名)、第一工業製薬(株)]を含む溶液1Lに常温、20分浸漬し、その後1g/Lアニオン界面活性剤[トライポールSR(商品名)、第一工業製薬(株)]を含む溶液1Lで40℃で20分攪拌しながらソーピングを行った。その後、40℃で10分の湯洗い、水洗、中和(酢酸1g/L、40℃、20分)を行った。洗浄処理に引き続き加脂(ラウンダーメーターにて40℃、30分、pH4、油脂量14%owf、浴比1:2)、乾燥を行い、湿度の影響による反応染料の発色性を色彩計[マクベスカラーアイ7000(商品名)、グレタグ・マクベス社製]で評価した。結果を図3に示す。

固着に必要な水分は、雰囲気中から供給され相対湿度が上がるとともに色濃度が増加し、50〜70%RHで最大となり、80%RH以上になると、にじみが発生し濃度低下が起った。

【0030】

(実施例3)

実施例1に記載と同様に所定濃度のポリエチレングリコールで安定化前処理した試料に、実施例2と同様にインクジェットの反応染料用前処理を行い、インクジェットプリント後、反応染料の固着は45℃、50%RH、16時間で行った。その後、実施例2と同様な洗浄処理、加脂を行い、ピッグスキンのポリエチレングリコール濃度による反応染料の発色性を色彩計[マクベスカラーアイ7000(商品名)、グレタグ・マクベス社製]で評価した。結果を図4に示す。

その結果、ポリエチレングリコールの使用濃度が高まると、色濃度(K/S)が高くなったが、40%使用したものは色濃度(K/S)が低下した。これはポリエチレングリコールによって浸透性が高まりすぎ、染料が表面だけでなく、内部に拡散したためと考えられる。

【0031】

(実施例4)

特殊タンニンなめし(湿熱変形温度:50℃)をしたピッグスキン[オルガノホワイト(商品名)、福島化学工業(株)]30gに乾燥前に実施例2と同様に30%ポリエチレングリコールで安定化前処理を行い、乾燥し、インクジェットプリントに代えてビニルスルフォン型反応染料にてプリント加工を行った。捺染糊の配合は、5%アルギン酸ナトリウム650部、尿素100部、炭酸ナトリウム20部、浸透剤5部、還元防止剤10部、金属封鎖剤2部、反応染料[Sumifix Brill.Blue B(商品名)、住友化学工業(株)社製]120部、水193部(各重量部)とした。型を使用してプリントし、その後、固着処理(温度45℃、湿度60%RH、16時間)、洗浄処理、加脂を行った。発色性、図柄の明瞭性、風合いに優れたプリント加工のピッグスキンが得られた。

【0032】

(実施例5)

クロムなめし(湿熱変形温度:85℃)を行ったピッグスキン[オルガノホワイト(商品名)、福島化学工業(株)]30gに実施例1と同様の脱脂処理、30%ポリエチレングリコールで安定化前処理を行い、実施例2と同様の反応染料用前処理、インクジェットプリントを行った。その後、温度を60℃とし、湿度60%RHで、4時間固着処理を行い、洗浄処理、加脂を行った。発色性、図柄の明瞭性、風合いに優れたプリント加工のピッグスキンが得られた。

【0033】

(比較例1)

特殊タンニンなめし(湿熱変形温度:50℃)を行った実施例4と同様のピッグスキン30gに脱脂およびポリエチレングリコールの安定化前処理を行わないまま、実施例2の反応染料用前処理剤を塗布、インクジェットプリントを行い、温度80℃、湿度50%RHの恒温恒湿器で20分間の固着処理を行った。

湿熱変形温度を超えていたため、皮革全面が収縮し、捲れあがって硬化した。

【0034】

(比較例2)

特殊タンニンなめし(湿熱変形温度:50℃)をした実施例4と同様のピッグスキン30gに脱脂およびポリエチレングリコールの安定化前処理を行わないまま実施例2の反応染料用前処理剤を塗布、実施例2と同様なインクジェットプリントを行い、乾熱150℃、3分で固着処理を行った。

水分がなく反応しないため、発色性が不十分であった。表面色濃度(K/S)を色彩計[マクベスカラ−アイ7000(商品名)、グレタグ・マクベス社製]で評価した結果を実施例3と比較して図5に示した。なお、図5に示したのは、実施例3のポリエチレングリコール濃度30%の場合の結果である。

本発明の方法を適用すれば濃色で均染性の高いプリント加工を行うことができることが分かった。

【0035】

(比較例3)

特殊タンニンなめし(湿熱変形温度:50℃)と加脂が施された実施例1と同様のピッグスキン30gに脱脂およびポリエチレングリコールの安定化前処理を行わないまま酸性染料を用いて、実施例2と同様の機器を使用してインクジェットプリントを行った。

発色性、図柄の明瞭性、風合いに優れたプリントが可能であるが、染着操作を行っていないので、色落ちが大きかった。

【0036】

(実施例6)

実施例3のポリエチレングリコール30%で安定化前処理を行った試料と比較例3の試料の染色堅牢度を評価した。その結果を下記の表1に示す。

染色堅牢度はJIS L 0848(汗試験)、JIS K 6552(洗濯試験)、JIS K 6547(摩擦試験)に準拠して行い、グレースケールにて判定した。判定は1級から5級までの5段階で評価し、染色堅牢度の良いものは5級となる。

表から明らかなように、比較例3の酸性染料を用いたものは染色堅牢度の評価が低く、実施例3の反応染料のものは高い染色堅牢度を有していた。

【0037】

【表1】

【図面の簡単な説明】

【0038】

【図1】本発明で実施する工程図である。

【図2】実施例1におけるポリエチレングリコール濃度と皮革の柔軟性との関係を示すグラフである。

【図3】実施例2における固着処理の湿度と発色性との関係を示すグラフである。

【図4】実施例3におけるポリエチレングリコール濃度と発色性との関係を示すグラフである。

【図5】比較例2と実施例3との表面色濃度を比較したグラフである。

【特許請求の範囲】

【請求項1】

反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、加脂工程を経ないで皮革が乾燥状態でも硬化・収縮変形しないようにしたことを特徴とする皮革のプリント方法。

【請求項2】

前記薬剤がポリグリコール類であることを特徴とする請求項1記載の皮革のプリント方法。

【請求項3】

前記ポリグリコール類がポリエチレングリコールであることを特徴とする請求項2記載の皮革のプリント方法。

【請求項4】

反応染料を用いるプリント方法であって、皮革が硬化・収縮変形しない温度で、湿度と時間を調整することによって、反応染料を皮革に染料固着することを特徴とする皮革のプリント方法。

【請求項5】

反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、プリントし、皮革が硬化・収縮変形しない温度で、湿度と時間を調整して反応染料を皮革に染料固着することを特徴とする皮革のプリント方法。

【請求項6】

前記反応染料が低・中温反応型反応染料であることを特徴とする請求項1〜5のいずれか1項記載の皮革のプリント方法。

【請求項1】

反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、加脂工程を経ないで皮革が乾燥状態でも硬化・収縮変形しないようにしたことを特徴とする皮革のプリント方法。

【請求項2】

前記薬剤がポリグリコール類であることを特徴とする請求項1記載の皮革のプリント方法。

【請求項3】

前記ポリグリコール類がポリエチレングリコールであることを特徴とする請求項2記載の皮革のプリント方法。

【請求項4】

反応染料を用いるプリント方法であって、皮革が硬化・収縮変形しない温度で、湿度と時間を調整することによって、反応染料を皮革に染料固着することを特徴とする皮革のプリント方法。

【請求項5】

反応染料を用いるプリント方法であって、反応染料と反応せず、水で洗浄可能な薬剤を用いて安定化前処理し、プリントし、皮革が硬化・収縮変形しない温度で、湿度と時間を調整して反応染料を皮革に染料固着することを特徴とする皮革のプリント方法。

【請求項6】

前記反応染料が低・中温反応型反応染料であることを特徴とする請求項1〜5のいずれか1項記載の皮革のプリント方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−283229(P2006−283229A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−104243(P2005−104243)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]