皮革様シート

【課題】磨耗による表皮層の劣化の進行状態が天然皮革の劣化の進行状態に似た皮革様シートを提供することを目的とする。

【解決手段】繊維基材1と、繊維基材1表面に積層された樹脂表皮層2とを備え、樹脂表皮層2はその表面に平均粒子径10〜150μmの樹脂粒子3を固着している皮革様シート10を用いる。

【解決手段】繊維基材1と、繊維基材1表面に積層された樹脂表皮層2とを備え、樹脂表皮層2はその表面に平均粒子径10〜150μmの樹脂粒子3を固着している皮革様シート10を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表皮層が形成された皮革様シートに関し、詳しくは、磨耗による表皮層の経時変化が天然皮革の表皮の経時変化に似た皮革様シートに関する。

【背景技術】

【0002】

人工皮革に代表される皮革様シートは、軽さ、取り扱い易さなどが天然皮革より優れていることから、衣料、一般資材、スポーツ製品などに幅広く利用されるようになっている。従来から広く用いられてきた人工皮革は、例えば、不織布と高分子弾性体とを含む繊維基材の表面に、天然皮革の銀面に似た銀面調の表皮層を形成することにより形成されている。このような表皮層は、ウレタン系樹脂等の樹脂皮膜から形成されている。皮革様シートの表面特性を向上させるために、銀面調の表皮層に種々の機能を付与することが検討されている。

【0003】

例えば、下記特許文献1は、表面硬度を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、天然皮革基材の表面に、平均粒子径10μm以下の硬質の球状微粉体を含有する無黄変型ポリカーボネート系ウレタン系樹脂からなる表皮層を積層してなる皮革様シートを開示している。

【0004】

また、例えば、下記特許文献2は、表面硬度を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、不織布の表面に、ブリネル硬さが20〜100の硬質の、粒径0.2〜15μmの微粒子を含有する表皮層を積層してなる皮革様シートを開示している。

【0005】

また、例えば、下記特許文献3は、表面の滑り性を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、不織布の表面に、架橋シリコーン変性ポリウレタンを含有する表皮層が非架橋型ポリウレタンを介して接着されている皮革様シートを開示している。

【0006】

また、例えば、下記特許文献4は、表面の滑り性を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、繊維基材の表面に、ポリウレタン系樹脂にフッ素粉体を添加してなる表皮層を積層してなる皮革様シートを開示している。

【0007】

また、例えば、下記特許文献5は、繊維基材層、ポリウレタン無孔質層、バインダーポリウレタンと粒子径1〜50μmのポリウレタン微粒子を含むポリウレタン表面層が順次積層された銀面調皮革様シートであって、該ポリウレタン無孔質層と該ポリウレタン表面層の合計厚さが150μm以上であり、該ポリウレタン表面層は、該ポリウレタン微粒子を該バインダーポリウレタン100質量部に対して10〜40質量部含有し、該ポリウレタン微粒子がポリウレタン表面層の表面に露出していないことを特徴とする銀面調皮革様シートを開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−150479号公報

【特許文献2】特開平4−333674号公報

【特許文献3】特開2000−248472号公報

【特許文献4】特開平10−251978号公報

【特許文献5】国際公開2006−137394号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、天然皮革に酷似した特性を有する皮革様シートを提供することを検討する過程において、従来の皮革様シートと天然皮革との大きく異なる特性として、磨耗による外観の経時的変化の違いに着目した。例えば、天然皮革を長期間使用した場合、その表皮は磨耗により図3に示すように、面内において満遍なく且つ少しずつボロボロと剥がれ落ちていく。一方、銀面調の表皮層が形成された従来の皮革様シートを長期間使用した場合、その表皮層は図4に示すように、比較的大きな連続膜の断片がめくれあがるようにして不均一且つ一度に大きな面積の断片が剥がれ落ちる。このような経時的な劣化状態の違いにより、従来の皮革様シートは、長時間使用した場合には、天然皮革との外観上の違いが容易に判別されてしまい、そのために高級感に劣ったものであった。

本発明は、上記課題に鑑み、磨耗による表皮層の経時変化が天然皮革の表皮の経時変化に似た皮革様シートを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の一局面は、繊維基材と、繊維基材表面に積層された樹脂表皮層とを備え、樹脂表皮層は平均粒子径10〜150μmの樹脂粒子を固着している皮革様シートである。好ましくは、樹脂表皮層に固着された樹脂粒子の50体積%以上の部分が樹脂表皮層の表面から露出している。このような皮革様シートは、その表面が物体の表面と頻繁に擦れた場合、表皮層がその全面において均等かつ少しずつ、ボロボロと削れるように徐々に劣化していく。従って、天然皮革の磨耗による表皮の劣化の進行状態に似た経時的な外観変化を示す皮革様シートが得られる。

樹脂粒子は中空樹脂粒子であることが好ましい。このような中空樹脂粒子を表面に露出させることにより、クッション性、グリップ性、タッチ性に優れた皮革様シートが得られる。

また、中空樹脂粒子はアクリル系樹脂からなる外殻を有し、且つ、樹脂表皮層がウレタン系樹脂を樹脂成分として含有することが好ましい。このような構成によれば、表面が磨耗するときに、中空樹脂粒子が剥離しやすくなるために、より満遍なく磨耗が徐々に進行し、より天然皮革に似た表面外観の経時変化を示す。

また、樹脂表皮層中に、尿素1〜10質量%を含む場合には、保湿したしっとりした表面の触感が得られる点から好ましい。

また、前記樹脂表皮層の平均厚みが10〜50μmの範囲であることが好ましい。

また、繊維基材は、極細繊維の絡合体からなる不織布を含むことが、軽量性や柔軟な風合いを有する点から好ましい。なお、不織布の表面に存在する極細繊維が立毛処理されている場合には、表層の柔軟性に優れるために、物体と接触した場合に、変形により磨耗の進行を抑制する効果が高く、また、ソフトでヌメリ感のあるシルキータッチの表面が得られる点から好ましい。また、不織布の内部に高分子弾性体が含浸されている場合には形態安定性や剛性に優れる点から好ましい。

【発明の効果】

【0011】

本発明によれば、長期間使用したときに外観の経時変化が天然皮革に似た皮革様シートが得られる。

【図面の簡単な説明】

【0012】

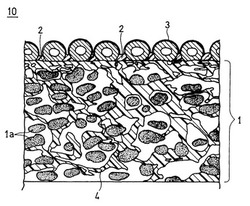

【図1】図1は、本実施形態の皮革様シート10を説明するための模式断面図である。

【図2】図2は、実施例1で得られた皮革様シートの断面のSEM写真を示す。

【図3】図3は、天然皮革を使用した場合に表皮が経時変化する様子を説明するための模式説明図である。

【図4】図4は、従来の皮革様シートを使用した場合に表皮層が経時変化する様子を説明するための模式説明図である。

【発明を実施するための形態】

【0013】

本発明に係る一実施形態の皮革様シートについて、図1を参照しながら説明する。

図1に示すように、本実施形態の皮革様シート10は、繊維基材として、例えば、極細繊維1aの絡合体に高分子弾性体4を含浸させてなる不織布1を含む。図1においては、極細繊維1aは繊維束を形成している。また、高分子弾性体4は、不織布1の形態安定性や機械的特性を向上させるために付与されている。

【0014】

そして、不織布1の表面に、平均粒子径10〜150μmの樹脂粒子3を表面に固着した樹脂表皮層2が積層形成されている。なお、図1における樹脂粒子3は中空粒子である。そして、樹脂表皮層2に固着された樹脂粒子3の50体積%以上の部分が樹脂表皮層3の表面から露出している。

【0015】

樹脂粒子3は樹脂表皮層2の表面にその輪郭の大部分を残した状態で固着されている。不織布1の表面に形成された樹脂表皮層2に樹脂粒子3を固着させることにより、皮革様シート10の表面と他の物体の表面とが擦れた場合に、樹脂表皮層2の剥離が広範囲に伝播する前に、樹脂粒子3の剥離により剥離の伝播が抑えられる。その結果、樹脂表皮層2が連続膜のような広い面積でめくれあがるように剥離することが抑制される。また、樹脂粒子3が中空樹脂粒子である場合には、充実構造を有する樹脂粒子に比べて変形により外力を緩和する作用が高くなるために、より剥離を伝播させにくくなる。

【0016】

樹脂表皮層2の表面に固着している樹脂粒子3の数は、表面を電子顕微鏡等で観察したときに、1cm2当たり500〜10000個、さらには2000〜5000個であることが好ましい。

【0017】

また、樹脂表皮層2の平均厚みとしては、5〜150μm、さらには10〜50μm、とくには15〜30μmの範囲であることが表面層の磨耗による劣化の進行状況が天然皮革様の状態になる点と肌が皮革様シートの表面に触れたときのさらっとしたタッチ感が得られる点、グリップ性に優れる点から好ましい。なお、樹脂表皮層2の厚みは、樹脂粒子2を固着していない部分の膜厚を意味する。

【0018】

図1に示すように、皮革様シート10においては、樹脂粒子3は樹脂表皮層2に固着されている。そして、例えば、樹脂粒子3の50体積%以上の部分が樹脂表皮層2の表面から露出している。言い換えれば、樹脂粒子3は、その全体積の50%未満の部分が樹脂表皮層2に埋設されている。樹脂表皮層2の表面から露出している樹脂粒子3の体積割合は、50〜95体積%、さらには60〜90体積%であることが好ましい。このように樹脂粒子3が樹脂表皮層2の表面から露出していることにより、樹脂粒子3が剥離しやすくなる。その結果、従来の皮革様シートの表皮層のように、比較的大きな連続膜の断片が不均一にめくれあがるように剥離することが抑制されるために、天然皮革に似た表皮層の外観の経時変化が生じる。なお、樹脂表皮層2の表面から露出している樹脂粒子3の体積割合が高すぎる場合には、樹脂表皮層2に対する樹脂粒子3の固着性が低下する傾向がある。

【0019】

また、不織布1は、その表面に存在する極細繊維が立毛処理されていることが好ましい。このような立毛処理により、表層が柔軟になるために、物体と接触した場合に、変形により磨耗の進行を抑制する効果が高く、また、ソフトでヌメリ感のあるシルキータッチの表面が得られる点からも好ましい。

【0020】

なお、繊維基材は、上述したような極細繊維から形成された不織布に限らない。具体的には、極細繊維から形成された不織布の代わりに、例えば、通常の繊度を有する繊維からなる不織布、織布、編布等を用いてもよい。

【0021】

次に、上述したような皮革様シートの各構成要素について製造方法を説明しながらさらに詳しく説明する。

【0022】

本実施形態の皮革様シートは、繊維基材の表面に、樹脂成分及び中空樹脂粒子を含む液状樹脂液を所定の塗布量になるように塗布した後、乾燥することにより得られる。本実施形態においては、代表例として、繊維基材として、極細繊維からなる絡合体を含む不織布を用いる場合について詳しく説明する。

【0023】

極細繊維からなる絡合体の具体例としては、例えば、ステープル化された極細繊維の繊維束から形成された不織布や、長繊維の極細繊維の繊維束から形成された不織布等が挙げられる。本実施形態においては、ステープル化された極細繊維の繊維束から形成された不織布の製造方法について、詳しく説明する。

【0024】

はじめに、水溶性熱可塑性樹脂と非水溶性熱可塑性樹脂とを溶融紡糸し、延伸することにより海島型複合繊維が得られる。水溶性熱可塑性樹脂としては、例えば、水溶性ポリビニルアルコールが好ましく用いられる。そして、得られた海島型複合繊維を所定の長さに切断することによりステープル化(短繊維化)する。そして、得られたステープルをクロスラップすることによりクロスラップウエッブを形成する。そして得られたクロスラップウエッブを複数枚重ねてニードルパンチや高圧水流処理等の公知の不織布製造方法を用いて絡合処理を行うことにより、絡合シートを形成する。そして、絡合シートを湿熱収縮や熱水収縮することにより緻密化した後、乾燥する。そして、カレンダーロール等でプレスすることにより、表面を平滑化して不織布前駆体を得る。このとき、得られる不織布に形態安定性や剛性を付与することを目的として、不織布前駆体に高分子弾性体の水性液を含浸させたのち乾燥凝固させることにより、高分子弾性体を含浸付与してもよい。そして、最後に、海島型複合繊維の水溶性熱可塑性樹脂を熱水中で抽出除去することにより、極細繊維からなる絡合体を含む不織布が形成される。

【0025】

また、このようにして得られた不織布は、その表面にさらに起毛処理を施すことが表層に柔軟性を付与できる点から好ましい。表層の柔軟性が高い場合には、物体と接触した場合に、磨耗の進行が抑制される傾向がある。起毛処理の方法としては、例えば、不織布の表面をサンドペーパーや針布等を用いたバフィング処理により毛羽立てるような、従来から知られた、立毛調人工皮革の製造に用いられている処理方法がとくに限定なく用いられうる。

【0026】

不織布を構成する極細繊維の平均繊度は、0.001〜0.5dtex、さらには0.01〜0.4dtex、とくには0.02〜0.3dtexの範囲であることが好ましい。平均繊度が低すぎる場合には、繊維同士が解けないで集束してしまい、得られる不織布の剛性が高くなりすぎる傾向がある。また、平均繊度が高すぎる場合には、天然皮革のような表面の緻密感やボリューム感が得られにくくなる傾向がある。

【0027】

不織布の厚みはとくに限定されないが、1〜3mm程度であることが好ましい。

【0028】

極細繊維を構成する樹脂としては、極細繊維を形成可能な樹脂であれば特に限定されない。具体的には、例えば、ポリエチレンテレフタレート(PET),イソフタル酸変性ポリエチレンテレフタレート,ジメチルイソフタル酸変性ポリエチレンテレフタレート,スルホイソフタル酸変性ポリエチレンテレフタレート,ポリトリメチレンテレフタレートポリブチレンテレフタレート,ポリヘキサメチレンテレフタレートなどの芳香族ポリエステル;ポリ乳酸,ポリエチレンサクシネート,ポリブチレンサクシネート,ポリブチレンサクシネートアジペート,ポリヒドロキシブチレート−ポリヒドロキシバリレート共重合体などの脂肪族ポリエステル;ポリアミド6,ポリアミド66,ポリアミド10,ポリアミド11,ポリアミド12,ポリアミド6−12などのポリアミド;ポリエチレン,ポリプロピレン(PP),ポリブテン,ポリメチルペンテン,塩素系ポリオレフィンなどのポリオレフィン;エチレン単位を25〜70モル%含有する変性ポリビニルアルコール;ポリウレタン系エラストマー,ポリアミド系エラストマー,ポリエステル系エラストマーなどの熱可塑性エラストマーなどが挙げられる。

【0029】

上記樹脂の中では、PET、イソフタル酸変性PETなどの変性PET、ポリ乳酸、ポリアミド6、ポリアミド12、ポリアミド6−12、ポリプロピレンなどが好ましい。特に、ポリアミド6、ポリアミド12、ポリアミド6−12等のポリアミド樹脂は、柔軟性に特に優れる点から好ましい。

【0030】

不織布が高分子弾性体を含有する場合、極細繊維からなる絡合体100質量部に対し、0〜30質量部、さらには5〜20質量部、とくには10〜15質量部含有することが好ましい。なお、高分子弾性体の含有割合が高すぎる場合には、ゴム感が強くなって、風合いを損なう傾向がある。

【0031】

高分子弾性体としては、極細繊維からなる絡合体に含浸可能なゴムや熱可塑性エラストマーなどが特に限定なく使用される。その具体例としては、例えば、ジエン系ゴム(ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴムなど)、ニトリル系ゴム(ニトリルゴム、水素化ニトリルゴムなど)、アクリル系ゴム(アクリルゴムなど)、ウレタンゴム(ポリエーテルウレタンゴム、ポリエステルウレタンゴムなど)、シリコーンゴム、オレフィン系ゴム(エチレン−プロピレンゴムなど)、フッ素ゴム、ポリスチレン系エラストマー(スチレン−ブタジエンブロック共重合体、スチレン−イソプレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、もしくはこれらの水添物又はエポキシ化物など)、ポリオレフィン系エラストマー(プロピレン−エチレン・プロピレンゴム共重合体などのオレフィンとゴム成分との共重合体、又はその水添物など)、ポリウレタン系エラストマー(ポリエーテルウレタンエラストマー、ポリエステルウレタンエラストマー、ポリエーテルエステルウレタンエラストマー、ポリカーボネートウレタンエラストマー、ポリエーテルカーボネートウレタンエラストマー、ポリエステルカーボネートウレタンエラストマーなど)、ポリエステル系エラストマー(ポリエーテルエステルエラストマー、ポリエステルエステルエラストマーなど)、ポリアミド系エラストマー(ポリエステルアミドエラストマー、ポリエーテルエステルアミドエラストマーなど)、ハロゲン系エラストマー(塩化ビニル系エラストマーなど)などが挙げられる。これらは、単独で用いても、二種以上を組み合わせて用いてもよい。これらの中では、ポリウレタン系、ポリエステル系、ポリアミド系の熱可塑性エラストマー、特に、ポリウレタン系エラストマーが好ましい。

【0032】

次に、樹脂粒子を表面に固着した樹脂表皮層を繊維基材表面に積層形成する。樹脂表皮層の形成方法としては、例えば、樹脂成分及び樹脂粒子を含むコーティング液を繊維基材の表面に直接塗布した後、乾燥することにより形成する方法や、離型紙上にコーティング液を塗布した後、乾燥することにより皮膜を形成し、形成された皮膜を繊維基材の表面にバインダで貼り合わせる方法等が挙げられる。

【0033】

樹脂粒子としては、樹脂表皮層に含まれる樹脂成分との相溶性の低い高分子重合体からなる粒子が特に好ましく用いられうる。具体的には、例えば、樹脂表皮層がウレタン系樹脂を樹脂成分として含有する場合、アクリル系樹脂や架橋型ポリウレタン樹脂等からなる樹脂粒子等が好ましく用いられる。

【0034】

また、樹脂粒子としては、中空樹脂粒子がとくに好ましい。中空樹脂粒子の具体例としては、例えば、ポリアクリロニトリルを主成分とするアクリル系樹脂からなる外殻と外殻内に封入された炭化水素等の発泡剤とを含む熱膨張性マイクロカプセルを熱膨張させて得られる粒子が挙げられる。このような中空樹脂粒子の市販品としては、松本油脂製薬(株)のマツモトマイクロスフェアの各シリーズが挙げられる。このような中空樹脂粒子の真比重としては、0.1〜0.25程度であることが好ましい。

【0035】

樹脂粒子の平均粒子径は10〜150μmであり、20〜100μm、さらには30〜80μmであることが好ましい。平均粒子径が10μm以下の場合には樹脂表皮層に粒子が埋め込まれやすくなり、また、樹脂粒子の弾性力が低下するために、剥離の伝播を充分に抑制することが困難になる。また、平均粒子径が150μmを超える場合には樹脂表皮層に対する固着性が低下する。

【0036】

樹脂表皮層に含まれる樹脂成分は、従来から、皮革様シートの銀面層の形成に用いられている高分子弾性体等の樹脂であればとくに限定なく用いられる。このような樹脂の具体例としては、例えば、ウレタン系樹脂、アクリル系樹脂等が挙げられる。これらの中では、ウレタン系樹脂が耐磨耗性等の表面特性に優れる点からとくに好ましい。

【0037】

ウレタン系樹脂の具体例としては、ポリカーボネート系ポリウレタン、ポリエステル系ポリウレタン、ポリエーテル系ポリウレタン、これらの変性物、およびその混合物、共重合体等が挙げられる。これらの中では、ポリカーボネート系ポリウレタンおよびこれを主体とする混合ポリウレタン、さらには、無黄変ポリカーボネート系ポリウレタンおよびこれを主体とする混合ポリウレタンが長期耐久性に優れる点からより好ましい。

【0038】

無黄変ポリカーボネート系ポリウレタンは、ポリカーボネート系ジオール成分、無黄変ジイソシアネート成分および鎖伸長剤を反応させて得られる。

【0039】

ポリカーボネート系ジオール成分の具体例としては、例えば、ポリエチレンポリカーボネートジオール、ポリブチレンポリカーボネートジオール、ポリヘキサメチレンポリカーボネートジオール等から選ばれる少なくとも1種の平均分子量500〜5000のポリアルキレンポリカーボネートジオール;ポリジメチルポリカーボネートジオール、ポリジエチルポリカーボネートジオール等から選ばれる少なくとも1種の平均分子量500〜5000のポリジアルキルポリカーボネートジオール;ポリブチレンアジペートポリカーボネートジオール、ポリヘキサメチレンアジペートポリカーボネートジオール等から選ばれる少なくとも1種の平均分子量500〜5000のポリエステルポリカーボネートジオール等が挙げられる。

【0040】

無黄変ジイソシアネート成分の具体例としては、例えば、分子量500以下の脂肪族あるいは脂環族ジイソシアネートが挙げられる。これらの中では、とくに、イソホロンジイソシアネート、シクロヘキシルジイソシアネート、ジシクロへキシルメタンジイソシアネートから選ばれる少なくとも1種の化合物が好ましい。また、無黄変ジイソシアネート成分の一部として、必要に応じて3官能以上の無黄変ポリイソシアネートを少量添加してもよい。

【0041】

鎖伸長剤の具体例としては、例えば、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、2−メチル−1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオールなどの脂肪族ジオール;シクロヘキサンジメタノール、シクロヘキサンジオールなどの脂環族ジオール;エチレンジアミン、プロピレンジアミンなどの脂肪族ジアミン;イソホロンジアミンなどの脂環族ジアミン;ヒドラジン;ジカルボン酸ジヒドラジド等から選ばれた少なくとも1種の、活性水素原子を少なくとも2個有する分子量300以下の低分子化合物等が挙げられる。

【0042】

なお、上述したウレタン系樹脂は、表面の耐久性(耐摩耗性、耐溶剤性等)にとくに優れる点から、架橋型のポリウレタンであることが好ましい。

【0043】

また、樹脂表皮層は、必要に応じて、本発明の効果を損なわない範囲で、保湿剤、着色剤、紫外線吸収剤、界面活性剤、難燃剤、酸化防止剤等を含有してもよい。これらの中では、とくに、保湿剤として、尿素1〜10質量%を含む場合には、表皮層に保湿したしっとりした触感を付与することができる点から好ましい。

【0044】

樹脂表皮層に含まれる樹脂成分100質量部に対する樹脂粒子の配合割合としては、1〜20質量部、さらには5〜15質量部であることが好ましい。樹脂成分100質量部に対する樹脂粒子の配合割合が低すぎる場合には、樹脂粒子がバインダにより形成される層に埋没しやすくなる傾向がある。また、樹脂粒子の配合割合が高すぎる場合には、樹脂表皮層に対する樹脂粒子の固着性が低下しすぎることにより、磨耗に対する樹脂表皮層の耐久性が低下する傾向がある。

【0045】

コーティング液の調整方法は、樹脂表皮層を形成する樹脂成分を含有するための溶液,エマルジョン,サスペンジョン等の樹脂液(溶液または分散液)に、樹脂粒子を分散させることにより得られる。コーティング液の調整に用いられる溶媒または分散媒の具体例としては、例えば、水、メタノール、イソプロパノール、N−メチル−2−ピロリドン、ジメチルホルムアミド、エチルセロソルブ、ブチルセロソルブ等が挙げられる。

【0046】

コーティング液を繊維基材の表面に塗布する方法は、とくに限定されず、例えば、ダイレクトコーターやコンマコーターを用いた塗工方法がとくに限定なく用いられる。そして、繊維基材の表面にコーティング液を塗布した後、加熱乾燥させることにより、繊維基材の表面に樹脂粒子を固着した樹脂表皮層が形成される。なお、離型紙上にコーティング液を塗布した後、乾燥することにより皮膜を形成し、形成された皮膜を繊維基材の表面にバインダで貼り合わせてもよい。このようにして本実施形態の皮革様シートが得られる。

【0047】

このようにして得られた皮革様シートは、摩耗による樹脂表皮層の経時変化が天然皮革の表皮の経時変化に似ているために、天然皮革に似た高級な外観を有する。このような皮革様シートは、磨耗を受けやすい表皮材、具体的には、ゴルフ手袋のようなスポーツ用品の生地、衣料材料、ソファーの表皮、自動車のインテリア部材等の用途に好ましく用いられる。

【実施例】

【0048】

以下、実施例により本発明をさらに具体的に説明する。なお、本発明の範囲は実施例の内容に何ら限定されるものではない。

【0049】

[実施例1]

島成分として6−ナイロン、海成分として高流動性低密度ポリエチレンを用いて、海成分と島成分との質量比率が50/50の海島型複合繊維を溶融紡糸した。そして、得られた繊維を延伸、クリンプ、カットすることにより、4.8dtex、カット長さ51mmのステープルを得た。このステープルをカードに通し、クロスラッパー方式によりウエブとし積層した。次に針に1箇所のバーブのついたフェルト針を用いて560P/cm2の針刺し密度でニードルパンチすることにより目付836g/m2の不織布を得た。この不織布に加熱乾燥及びプレスすることにより表面平滑処理を施した。そして、表面平滑処理後の不織布に13%のポリエーテル系ポリウレタンのジメチルホルムアミド(以下、DMFと略す)溶液を含浸したのち、DMF水溶液で凝固させ、さらに湯洗した。そして、熱トルエンにより海島型複合繊維中のポリエチレンを抽出除去することにより、約0.04dtexの6−ナイロンの極細繊維と多孔質状のポリウレタンからなる厚さ1.2mmの不織布を得た。この不織布に表面グラビア処理及び両面バフィングを施すことにより立毛処理した。立毛処理後の不織布の厚みは、0.45mmであった。

【0050】

一方、無黄変ポリカーボネート系ポリウレタンを含む水系樹脂分散体に、ポリアクリロニトリルを主成分とするアクリル系樹脂を外殻とする中空樹脂粒子(松本油脂製薬(株)のマツモトマイクロスフェア、平均粒子径40μm)及び尿素を混合分散させることにより、コーティング液を調整した。なお、無黄変ポリカーボネート系ポリウレタン100質量部に対し、中空樹脂粒子12.5質量部、尿素5質量部を配合した。また、水系樹脂液の固形分濃度は20質量%であった。

【0051】

そして、立毛処理された不織布の表面に、コーティング液を塗布し、乾燥することにより、不織布の表面に樹脂表皮層を形成した。なお、コーティング液の塗布量は、形成される樹脂表皮層の厚みが20μmになるように調整した。このようにして、皮革様シートAを得た。このとき得られた皮革様シートAの断面を走査型顕微鏡(SEM)により観察したときの写真を図2に示す。図2のSEM写真に示すように、中空樹脂粒子は不織布の表面に積層された樹脂表皮層に固着されており、中空樹脂粒子の50体積%以上の部分が樹脂表皮層の表面に露出していた。また、中空樹脂粒子のわずかな部分が樹脂表皮層に埋設していた。また、皮革様シートAの上面からSEM写真を撮影し、中空樹脂粒子の数を3箇所で数えたところ、1cm2当たり平均2500個程度存在していた。

【0052】

そして、得られた皮革様シートAの表面をJIS L 1096 C法(テーバー形法)に準じてテーバー形磨耗試験機CS-10磨耗輪装置を用いて1kg,1000回の条件で磨耗処理した。また、同様にして、シープに由来する天然皮革についても、同様の条件で磨耗処理した。そして、磨耗処理後の皮革様シートAの外観と天然皮革の外観を比較した。

磨耗処理後の天然皮革の表面は、図3に示したように全表面が均一に磨耗しており、細かく擦られたような磨耗痕が現れた。磨耗処理後の皮革様シートAの表面も、天然皮革と同様に、図3に示したように全表面が均一に磨耗しており、細かく擦られたような磨耗痕が現れ、連続膜の断片がめくれあがるような剥がれは見られなかった。また、得られた皮革様シートAを用いてゴルフ用手袋を作成した。得られたゴルフ用手袋は、柔軟な風合いであり、タッチ性やグリップ性に優れていた。

【0053】

[比較例1]

コーティング液の調製において、無黄変ポリカーボネート系ポリウレタン100質量部に対し、中空樹脂粒子1質量部、尿素5質量部を配合した以外は、実施例1と同様にしてコーティング液を調整した。そして、実施例1で得られたものと同様の立毛処理された不織布の表面に、調整したコーティング液を塗布し、乾燥した。なお、コーティング液の塗布量は、形成される樹脂表皮層の厚みが80μmになるように調整した。このようにして、皮革様シートBを得た。皮革様シートBの断面をSEMにより観察したとき、中空樹脂粒子が樹脂表皮層に埋設されていた。

そして、得られた皮革様シートBを実施例1と同様の評価方法に従って評価した。皮革様シートBの表面は、天然皮革の表面を磨耗させたときの外観とは異なり、図4に示すように、長さ3mm程度の連続膜の断片がめくれあがるような剥がれが表面のところどころに観察された。

【0054】

[実施例2]

コーティング液の調製において、中空樹脂粒子の代わりに、ポリウレタン樹脂充実粒子(平均粒子径15μm、大日精化工業(株)製「ダイナミックビーズ7150」(充実粒子とは、粒子内部が中空でない充填された粒子である。)を用い、無黄変ポリカーボネート系ポリウレタン100質量部に対し、ポリウレタン樹脂充実粒子12.5質量部、尿素5質量部を配合した以外は、実施例1と同様にしてコーティング液を調製した。そして、実施例1で得られたものと同様の立毛処理された不織布の表面に、調整したコーティング液を塗布し、乾燥した。なお、コーティング液の塗布量は、形成される樹脂表皮層の厚みが10μmになるように調整した。このようにして、皮革様シートCを得た。皮革様シートCの断面をSEMにより観察したとき、ポリウレタン樹脂充実粒子は皮革様シートCの表面の樹脂表皮層に固着されており、ポリウレタン樹脂充実粒子の50体積%以上の部分が樹脂表皮層の表面に露出していた。

そして、得られた皮革様シートCを実施例1と同様の評価方法に従って評価した。皮革様シートCの表面は、天然皮革の表面と同様に、図3に示したように全表面が均一に磨耗しており、細かく擦られたような磨耗痕が現れた。なお、長さ3mm程度の連続膜の断片がめくれあがるような剥がれが実用上気にならない程度に多少発生していた。また、得られた皮革様シートCを用いてゴルフ用手袋を作成した。得られたゴルフ用手袋は、皮革様シートAには若干劣るものの、柔軟な風合いを有し、タッチ性やグリップ性にも優れていた。

【産業上の利用可能性】

【0055】

本発明の皮革様シートは、表皮層の摩耗による劣化の進行状態が天然皮革の表皮の劣化の進行状態に似ているために、磨耗を受けやすい表皮材、具体的には、ゴルフ手袋のようなスポーツ用品の生地、衣料材料、ソファーの表皮、自動車のインテリア部材等の用途に好ましく用いられる。

【符号の説明】

【0056】

1 不織布(繊維基材)、1a 極細繊維、2 樹脂表皮層、3 中空樹脂粒子(樹脂粒子)、4 高分子弾性体、10 皮革様シート

【技術分野】

【0001】

本発明は、表皮層が形成された皮革様シートに関し、詳しくは、磨耗による表皮層の経時変化が天然皮革の表皮の経時変化に似た皮革様シートに関する。

【背景技術】

【0002】

人工皮革に代表される皮革様シートは、軽さ、取り扱い易さなどが天然皮革より優れていることから、衣料、一般資材、スポーツ製品などに幅広く利用されるようになっている。従来から広く用いられてきた人工皮革は、例えば、不織布と高分子弾性体とを含む繊維基材の表面に、天然皮革の銀面に似た銀面調の表皮層を形成することにより形成されている。このような表皮層は、ウレタン系樹脂等の樹脂皮膜から形成されている。皮革様シートの表面特性を向上させるために、銀面調の表皮層に種々の機能を付与することが検討されている。

【0003】

例えば、下記特許文献1は、表面硬度を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、天然皮革基材の表面に、平均粒子径10μm以下の硬質の球状微粉体を含有する無黄変型ポリカーボネート系ウレタン系樹脂からなる表皮層を積層してなる皮革様シートを開示している。

【0004】

また、例えば、下記特許文献2は、表面硬度を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、不織布の表面に、ブリネル硬さが20〜100の硬質の、粒径0.2〜15μmの微粒子を含有する表皮層を積層してなる皮革様シートを開示している。

【0005】

また、例えば、下記特許文献3は、表面の滑り性を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、不織布の表面に、架橋シリコーン変性ポリウレタンを含有する表皮層が非架橋型ポリウレタンを介して接着されている皮革様シートを開示している。

【0006】

また、例えば、下記特許文献4は、表面の滑り性を向上させることにより耐摩耗性に優れた皮革様シートを提供する技術として、繊維基材の表面に、ポリウレタン系樹脂にフッ素粉体を添加してなる表皮層を積層してなる皮革様シートを開示している。

【0007】

また、例えば、下記特許文献5は、繊維基材層、ポリウレタン無孔質層、バインダーポリウレタンと粒子径1〜50μmのポリウレタン微粒子を含むポリウレタン表面層が順次積層された銀面調皮革様シートであって、該ポリウレタン無孔質層と該ポリウレタン表面層の合計厚さが150μm以上であり、該ポリウレタン表面層は、該ポリウレタン微粒子を該バインダーポリウレタン100質量部に対して10〜40質量部含有し、該ポリウレタン微粒子がポリウレタン表面層の表面に露出していないことを特徴とする銀面調皮革様シートを開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−150479号公報

【特許文献2】特開平4−333674号公報

【特許文献3】特開2000−248472号公報

【特許文献4】特開平10−251978号公報

【特許文献5】国際公開2006−137394号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、天然皮革に酷似した特性を有する皮革様シートを提供することを検討する過程において、従来の皮革様シートと天然皮革との大きく異なる特性として、磨耗による外観の経時的変化の違いに着目した。例えば、天然皮革を長期間使用した場合、その表皮は磨耗により図3に示すように、面内において満遍なく且つ少しずつボロボロと剥がれ落ちていく。一方、銀面調の表皮層が形成された従来の皮革様シートを長期間使用した場合、その表皮層は図4に示すように、比較的大きな連続膜の断片がめくれあがるようにして不均一且つ一度に大きな面積の断片が剥がれ落ちる。このような経時的な劣化状態の違いにより、従来の皮革様シートは、長時間使用した場合には、天然皮革との外観上の違いが容易に判別されてしまい、そのために高級感に劣ったものであった。

本発明は、上記課題に鑑み、磨耗による表皮層の経時変化が天然皮革の表皮の経時変化に似た皮革様シートを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の一局面は、繊維基材と、繊維基材表面に積層された樹脂表皮層とを備え、樹脂表皮層は平均粒子径10〜150μmの樹脂粒子を固着している皮革様シートである。好ましくは、樹脂表皮層に固着された樹脂粒子の50体積%以上の部分が樹脂表皮層の表面から露出している。このような皮革様シートは、その表面が物体の表面と頻繁に擦れた場合、表皮層がその全面において均等かつ少しずつ、ボロボロと削れるように徐々に劣化していく。従って、天然皮革の磨耗による表皮の劣化の進行状態に似た経時的な外観変化を示す皮革様シートが得られる。

樹脂粒子は中空樹脂粒子であることが好ましい。このような中空樹脂粒子を表面に露出させることにより、クッション性、グリップ性、タッチ性に優れた皮革様シートが得られる。

また、中空樹脂粒子はアクリル系樹脂からなる外殻を有し、且つ、樹脂表皮層がウレタン系樹脂を樹脂成分として含有することが好ましい。このような構成によれば、表面が磨耗するときに、中空樹脂粒子が剥離しやすくなるために、より満遍なく磨耗が徐々に進行し、より天然皮革に似た表面外観の経時変化を示す。

また、樹脂表皮層中に、尿素1〜10質量%を含む場合には、保湿したしっとりした表面の触感が得られる点から好ましい。

また、前記樹脂表皮層の平均厚みが10〜50μmの範囲であることが好ましい。

また、繊維基材は、極細繊維の絡合体からなる不織布を含むことが、軽量性や柔軟な風合いを有する点から好ましい。なお、不織布の表面に存在する極細繊維が立毛処理されている場合には、表層の柔軟性に優れるために、物体と接触した場合に、変形により磨耗の進行を抑制する効果が高く、また、ソフトでヌメリ感のあるシルキータッチの表面が得られる点から好ましい。また、不織布の内部に高分子弾性体が含浸されている場合には形態安定性や剛性に優れる点から好ましい。

【発明の効果】

【0011】

本発明によれば、長期間使用したときに外観の経時変化が天然皮革に似た皮革様シートが得られる。

【図面の簡単な説明】

【0012】

【図1】図1は、本実施形態の皮革様シート10を説明するための模式断面図である。

【図2】図2は、実施例1で得られた皮革様シートの断面のSEM写真を示す。

【図3】図3は、天然皮革を使用した場合に表皮が経時変化する様子を説明するための模式説明図である。

【図4】図4は、従来の皮革様シートを使用した場合に表皮層が経時変化する様子を説明するための模式説明図である。

【発明を実施するための形態】

【0013】

本発明に係る一実施形態の皮革様シートについて、図1を参照しながら説明する。

図1に示すように、本実施形態の皮革様シート10は、繊維基材として、例えば、極細繊維1aの絡合体に高分子弾性体4を含浸させてなる不織布1を含む。図1においては、極細繊維1aは繊維束を形成している。また、高分子弾性体4は、不織布1の形態安定性や機械的特性を向上させるために付与されている。

【0014】

そして、不織布1の表面に、平均粒子径10〜150μmの樹脂粒子3を表面に固着した樹脂表皮層2が積層形成されている。なお、図1における樹脂粒子3は中空粒子である。そして、樹脂表皮層2に固着された樹脂粒子3の50体積%以上の部分が樹脂表皮層3の表面から露出している。

【0015】

樹脂粒子3は樹脂表皮層2の表面にその輪郭の大部分を残した状態で固着されている。不織布1の表面に形成された樹脂表皮層2に樹脂粒子3を固着させることにより、皮革様シート10の表面と他の物体の表面とが擦れた場合に、樹脂表皮層2の剥離が広範囲に伝播する前に、樹脂粒子3の剥離により剥離の伝播が抑えられる。その結果、樹脂表皮層2が連続膜のような広い面積でめくれあがるように剥離することが抑制される。また、樹脂粒子3が中空樹脂粒子である場合には、充実構造を有する樹脂粒子に比べて変形により外力を緩和する作用が高くなるために、より剥離を伝播させにくくなる。

【0016】

樹脂表皮層2の表面に固着している樹脂粒子3の数は、表面を電子顕微鏡等で観察したときに、1cm2当たり500〜10000個、さらには2000〜5000個であることが好ましい。

【0017】

また、樹脂表皮層2の平均厚みとしては、5〜150μm、さらには10〜50μm、とくには15〜30μmの範囲であることが表面層の磨耗による劣化の進行状況が天然皮革様の状態になる点と肌が皮革様シートの表面に触れたときのさらっとしたタッチ感が得られる点、グリップ性に優れる点から好ましい。なお、樹脂表皮層2の厚みは、樹脂粒子2を固着していない部分の膜厚を意味する。

【0018】

図1に示すように、皮革様シート10においては、樹脂粒子3は樹脂表皮層2に固着されている。そして、例えば、樹脂粒子3の50体積%以上の部分が樹脂表皮層2の表面から露出している。言い換えれば、樹脂粒子3は、その全体積の50%未満の部分が樹脂表皮層2に埋設されている。樹脂表皮層2の表面から露出している樹脂粒子3の体積割合は、50〜95体積%、さらには60〜90体積%であることが好ましい。このように樹脂粒子3が樹脂表皮層2の表面から露出していることにより、樹脂粒子3が剥離しやすくなる。その結果、従来の皮革様シートの表皮層のように、比較的大きな連続膜の断片が不均一にめくれあがるように剥離することが抑制されるために、天然皮革に似た表皮層の外観の経時変化が生じる。なお、樹脂表皮層2の表面から露出している樹脂粒子3の体積割合が高すぎる場合には、樹脂表皮層2に対する樹脂粒子3の固着性が低下する傾向がある。

【0019】

また、不織布1は、その表面に存在する極細繊維が立毛処理されていることが好ましい。このような立毛処理により、表層が柔軟になるために、物体と接触した場合に、変形により磨耗の進行を抑制する効果が高く、また、ソフトでヌメリ感のあるシルキータッチの表面が得られる点からも好ましい。

【0020】

なお、繊維基材は、上述したような極細繊維から形成された不織布に限らない。具体的には、極細繊維から形成された不織布の代わりに、例えば、通常の繊度を有する繊維からなる不織布、織布、編布等を用いてもよい。

【0021】

次に、上述したような皮革様シートの各構成要素について製造方法を説明しながらさらに詳しく説明する。

【0022】

本実施形態の皮革様シートは、繊維基材の表面に、樹脂成分及び中空樹脂粒子を含む液状樹脂液を所定の塗布量になるように塗布した後、乾燥することにより得られる。本実施形態においては、代表例として、繊維基材として、極細繊維からなる絡合体を含む不織布を用いる場合について詳しく説明する。

【0023】

極細繊維からなる絡合体の具体例としては、例えば、ステープル化された極細繊維の繊維束から形成された不織布や、長繊維の極細繊維の繊維束から形成された不織布等が挙げられる。本実施形態においては、ステープル化された極細繊維の繊維束から形成された不織布の製造方法について、詳しく説明する。

【0024】

はじめに、水溶性熱可塑性樹脂と非水溶性熱可塑性樹脂とを溶融紡糸し、延伸することにより海島型複合繊維が得られる。水溶性熱可塑性樹脂としては、例えば、水溶性ポリビニルアルコールが好ましく用いられる。そして、得られた海島型複合繊維を所定の長さに切断することによりステープル化(短繊維化)する。そして、得られたステープルをクロスラップすることによりクロスラップウエッブを形成する。そして得られたクロスラップウエッブを複数枚重ねてニードルパンチや高圧水流処理等の公知の不織布製造方法を用いて絡合処理を行うことにより、絡合シートを形成する。そして、絡合シートを湿熱収縮や熱水収縮することにより緻密化した後、乾燥する。そして、カレンダーロール等でプレスすることにより、表面を平滑化して不織布前駆体を得る。このとき、得られる不織布に形態安定性や剛性を付与することを目的として、不織布前駆体に高分子弾性体の水性液を含浸させたのち乾燥凝固させることにより、高分子弾性体を含浸付与してもよい。そして、最後に、海島型複合繊維の水溶性熱可塑性樹脂を熱水中で抽出除去することにより、極細繊維からなる絡合体を含む不織布が形成される。

【0025】

また、このようにして得られた不織布は、その表面にさらに起毛処理を施すことが表層に柔軟性を付与できる点から好ましい。表層の柔軟性が高い場合には、物体と接触した場合に、磨耗の進行が抑制される傾向がある。起毛処理の方法としては、例えば、不織布の表面をサンドペーパーや針布等を用いたバフィング処理により毛羽立てるような、従来から知られた、立毛調人工皮革の製造に用いられている処理方法がとくに限定なく用いられうる。

【0026】

不織布を構成する極細繊維の平均繊度は、0.001〜0.5dtex、さらには0.01〜0.4dtex、とくには0.02〜0.3dtexの範囲であることが好ましい。平均繊度が低すぎる場合には、繊維同士が解けないで集束してしまい、得られる不織布の剛性が高くなりすぎる傾向がある。また、平均繊度が高すぎる場合には、天然皮革のような表面の緻密感やボリューム感が得られにくくなる傾向がある。

【0027】

不織布の厚みはとくに限定されないが、1〜3mm程度であることが好ましい。

【0028】

極細繊維を構成する樹脂としては、極細繊維を形成可能な樹脂であれば特に限定されない。具体的には、例えば、ポリエチレンテレフタレート(PET),イソフタル酸変性ポリエチレンテレフタレート,ジメチルイソフタル酸変性ポリエチレンテレフタレート,スルホイソフタル酸変性ポリエチレンテレフタレート,ポリトリメチレンテレフタレートポリブチレンテレフタレート,ポリヘキサメチレンテレフタレートなどの芳香族ポリエステル;ポリ乳酸,ポリエチレンサクシネート,ポリブチレンサクシネート,ポリブチレンサクシネートアジペート,ポリヒドロキシブチレート−ポリヒドロキシバリレート共重合体などの脂肪族ポリエステル;ポリアミド6,ポリアミド66,ポリアミド10,ポリアミド11,ポリアミド12,ポリアミド6−12などのポリアミド;ポリエチレン,ポリプロピレン(PP),ポリブテン,ポリメチルペンテン,塩素系ポリオレフィンなどのポリオレフィン;エチレン単位を25〜70モル%含有する変性ポリビニルアルコール;ポリウレタン系エラストマー,ポリアミド系エラストマー,ポリエステル系エラストマーなどの熱可塑性エラストマーなどが挙げられる。

【0029】

上記樹脂の中では、PET、イソフタル酸変性PETなどの変性PET、ポリ乳酸、ポリアミド6、ポリアミド12、ポリアミド6−12、ポリプロピレンなどが好ましい。特に、ポリアミド6、ポリアミド12、ポリアミド6−12等のポリアミド樹脂は、柔軟性に特に優れる点から好ましい。

【0030】

不織布が高分子弾性体を含有する場合、極細繊維からなる絡合体100質量部に対し、0〜30質量部、さらには5〜20質量部、とくには10〜15質量部含有することが好ましい。なお、高分子弾性体の含有割合が高すぎる場合には、ゴム感が強くなって、風合いを損なう傾向がある。

【0031】

高分子弾性体としては、極細繊維からなる絡合体に含浸可能なゴムや熱可塑性エラストマーなどが特に限定なく使用される。その具体例としては、例えば、ジエン系ゴム(ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴムなど)、ニトリル系ゴム(ニトリルゴム、水素化ニトリルゴムなど)、アクリル系ゴム(アクリルゴムなど)、ウレタンゴム(ポリエーテルウレタンゴム、ポリエステルウレタンゴムなど)、シリコーンゴム、オレフィン系ゴム(エチレン−プロピレンゴムなど)、フッ素ゴム、ポリスチレン系エラストマー(スチレン−ブタジエンブロック共重合体、スチレン−イソプレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、もしくはこれらの水添物又はエポキシ化物など)、ポリオレフィン系エラストマー(プロピレン−エチレン・プロピレンゴム共重合体などのオレフィンとゴム成分との共重合体、又はその水添物など)、ポリウレタン系エラストマー(ポリエーテルウレタンエラストマー、ポリエステルウレタンエラストマー、ポリエーテルエステルウレタンエラストマー、ポリカーボネートウレタンエラストマー、ポリエーテルカーボネートウレタンエラストマー、ポリエステルカーボネートウレタンエラストマーなど)、ポリエステル系エラストマー(ポリエーテルエステルエラストマー、ポリエステルエステルエラストマーなど)、ポリアミド系エラストマー(ポリエステルアミドエラストマー、ポリエーテルエステルアミドエラストマーなど)、ハロゲン系エラストマー(塩化ビニル系エラストマーなど)などが挙げられる。これらは、単独で用いても、二種以上を組み合わせて用いてもよい。これらの中では、ポリウレタン系、ポリエステル系、ポリアミド系の熱可塑性エラストマー、特に、ポリウレタン系エラストマーが好ましい。

【0032】

次に、樹脂粒子を表面に固着した樹脂表皮層を繊維基材表面に積層形成する。樹脂表皮層の形成方法としては、例えば、樹脂成分及び樹脂粒子を含むコーティング液を繊維基材の表面に直接塗布した後、乾燥することにより形成する方法や、離型紙上にコーティング液を塗布した後、乾燥することにより皮膜を形成し、形成された皮膜を繊維基材の表面にバインダで貼り合わせる方法等が挙げられる。

【0033】

樹脂粒子としては、樹脂表皮層に含まれる樹脂成分との相溶性の低い高分子重合体からなる粒子が特に好ましく用いられうる。具体的には、例えば、樹脂表皮層がウレタン系樹脂を樹脂成分として含有する場合、アクリル系樹脂や架橋型ポリウレタン樹脂等からなる樹脂粒子等が好ましく用いられる。

【0034】

また、樹脂粒子としては、中空樹脂粒子がとくに好ましい。中空樹脂粒子の具体例としては、例えば、ポリアクリロニトリルを主成分とするアクリル系樹脂からなる外殻と外殻内に封入された炭化水素等の発泡剤とを含む熱膨張性マイクロカプセルを熱膨張させて得られる粒子が挙げられる。このような中空樹脂粒子の市販品としては、松本油脂製薬(株)のマツモトマイクロスフェアの各シリーズが挙げられる。このような中空樹脂粒子の真比重としては、0.1〜0.25程度であることが好ましい。

【0035】

樹脂粒子の平均粒子径は10〜150μmであり、20〜100μm、さらには30〜80μmであることが好ましい。平均粒子径が10μm以下の場合には樹脂表皮層に粒子が埋め込まれやすくなり、また、樹脂粒子の弾性力が低下するために、剥離の伝播を充分に抑制することが困難になる。また、平均粒子径が150μmを超える場合には樹脂表皮層に対する固着性が低下する。

【0036】

樹脂表皮層に含まれる樹脂成分は、従来から、皮革様シートの銀面層の形成に用いられている高分子弾性体等の樹脂であればとくに限定なく用いられる。このような樹脂の具体例としては、例えば、ウレタン系樹脂、アクリル系樹脂等が挙げられる。これらの中では、ウレタン系樹脂が耐磨耗性等の表面特性に優れる点からとくに好ましい。

【0037】

ウレタン系樹脂の具体例としては、ポリカーボネート系ポリウレタン、ポリエステル系ポリウレタン、ポリエーテル系ポリウレタン、これらの変性物、およびその混合物、共重合体等が挙げられる。これらの中では、ポリカーボネート系ポリウレタンおよびこれを主体とする混合ポリウレタン、さらには、無黄変ポリカーボネート系ポリウレタンおよびこれを主体とする混合ポリウレタンが長期耐久性に優れる点からより好ましい。

【0038】

無黄変ポリカーボネート系ポリウレタンは、ポリカーボネート系ジオール成分、無黄変ジイソシアネート成分および鎖伸長剤を反応させて得られる。

【0039】

ポリカーボネート系ジオール成分の具体例としては、例えば、ポリエチレンポリカーボネートジオール、ポリブチレンポリカーボネートジオール、ポリヘキサメチレンポリカーボネートジオール等から選ばれる少なくとも1種の平均分子量500〜5000のポリアルキレンポリカーボネートジオール;ポリジメチルポリカーボネートジオール、ポリジエチルポリカーボネートジオール等から選ばれる少なくとも1種の平均分子量500〜5000のポリジアルキルポリカーボネートジオール;ポリブチレンアジペートポリカーボネートジオール、ポリヘキサメチレンアジペートポリカーボネートジオール等から選ばれる少なくとも1種の平均分子量500〜5000のポリエステルポリカーボネートジオール等が挙げられる。

【0040】

無黄変ジイソシアネート成分の具体例としては、例えば、分子量500以下の脂肪族あるいは脂環族ジイソシアネートが挙げられる。これらの中では、とくに、イソホロンジイソシアネート、シクロヘキシルジイソシアネート、ジシクロへキシルメタンジイソシアネートから選ばれる少なくとも1種の化合物が好ましい。また、無黄変ジイソシアネート成分の一部として、必要に応じて3官能以上の無黄変ポリイソシアネートを少量添加してもよい。

【0041】

鎖伸長剤の具体例としては、例えば、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、2−メチル−1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオールなどの脂肪族ジオール;シクロヘキサンジメタノール、シクロヘキサンジオールなどの脂環族ジオール;エチレンジアミン、プロピレンジアミンなどの脂肪族ジアミン;イソホロンジアミンなどの脂環族ジアミン;ヒドラジン;ジカルボン酸ジヒドラジド等から選ばれた少なくとも1種の、活性水素原子を少なくとも2個有する分子量300以下の低分子化合物等が挙げられる。

【0042】

なお、上述したウレタン系樹脂は、表面の耐久性(耐摩耗性、耐溶剤性等)にとくに優れる点から、架橋型のポリウレタンであることが好ましい。

【0043】

また、樹脂表皮層は、必要に応じて、本発明の効果を損なわない範囲で、保湿剤、着色剤、紫外線吸収剤、界面活性剤、難燃剤、酸化防止剤等を含有してもよい。これらの中では、とくに、保湿剤として、尿素1〜10質量%を含む場合には、表皮層に保湿したしっとりした触感を付与することができる点から好ましい。

【0044】

樹脂表皮層に含まれる樹脂成分100質量部に対する樹脂粒子の配合割合としては、1〜20質量部、さらには5〜15質量部であることが好ましい。樹脂成分100質量部に対する樹脂粒子の配合割合が低すぎる場合には、樹脂粒子がバインダにより形成される層に埋没しやすくなる傾向がある。また、樹脂粒子の配合割合が高すぎる場合には、樹脂表皮層に対する樹脂粒子の固着性が低下しすぎることにより、磨耗に対する樹脂表皮層の耐久性が低下する傾向がある。

【0045】

コーティング液の調整方法は、樹脂表皮層を形成する樹脂成分を含有するための溶液,エマルジョン,サスペンジョン等の樹脂液(溶液または分散液)に、樹脂粒子を分散させることにより得られる。コーティング液の調整に用いられる溶媒または分散媒の具体例としては、例えば、水、メタノール、イソプロパノール、N−メチル−2−ピロリドン、ジメチルホルムアミド、エチルセロソルブ、ブチルセロソルブ等が挙げられる。

【0046】

コーティング液を繊維基材の表面に塗布する方法は、とくに限定されず、例えば、ダイレクトコーターやコンマコーターを用いた塗工方法がとくに限定なく用いられる。そして、繊維基材の表面にコーティング液を塗布した後、加熱乾燥させることにより、繊維基材の表面に樹脂粒子を固着した樹脂表皮層が形成される。なお、離型紙上にコーティング液を塗布した後、乾燥することにより皮膜を形成し、形成された皮膜を繊維基材の表面にバインダで貼り合わせてもよい。このようにして本実施形態の皮革様シートが得られる。

【0047】

このようにして得られた皮革様シートは、摩耗による樹脂表皮層の経時変化が天然皮革の表皮の経時変化に似ているために、天然皮革に似た高級な外観を有する。このような皮革様シートは、磨耗を受けやすい表皮材、具体的には、ゴルフ手袋のようなスポーツ用品の生地、衣料材料、ソファーの表皮、自動車のインテリア部材等の用途に好ましく用いられる。

【実施例】

【0048】

以下、実施例により本発明をさらに具体的に説明する。なお、本発明の範囲は実施例の内容に何ら限定されるものではない。

【0049】

[実施例1]

島成分として6−ナイロン、海成分として高流動性低密度ポリエチレンを用いて、海成分と島成分との質量比率が50/50の海島型複合繊維を溶融紡糸した。そして、得られた繊維を延伸、クリンプ、カットすることにより、4.8dtex、カット長さ51mmのステープルを得た。このステープルをカードに通し、クロスラッパー方式によりウエブとし積層した。次に針に1箇所のバーブのついたフェルト針を用いて560P/cm2の針刺し密度でニードルパンチすることにより目付836g/m2の不織布を得た。この不織布に加熱乾燥及びプレスすることにより表面平滑処理を施した。そして、表面平滑処理後の不織布に13%のポリエーテル系ポリウレタンのジメチルホルムアミド(以下、DMFと略す)溶液を含浸したのち、DMF水溶液で凝固させ、さらに湯洗した。そして、熱トルエンにより海島型複合繊維中のポリエチレンを抽出除去することにより、約0.04dtexの6−ナイロンの極細繊維と多孔質状のポリウレタンからなる厚さ1.2mmの不織布を得た。この不織布に表面グラビア処理及び両面バフィングを施すことにより立毛処理した。立毛処理後の不織布の厚みは、0.45mmであった。

【0050】

一方、無黄変ポリカーボネート系ポリウレタンを含む水系樹脂分散体に、ポリアクリロニトリルを主成分とするアクリル系樹脂を外殻とする中空樹脂粒子(松本油脂製薬(株)のマツモトマイクロスフェア、平均粒子径40μm)及び尿素を混合分散させることにより、コーティング液を調整した。なお、無黄変ポリカーボネート系ポリウレタン100質量部に対し、中空樹脂粒子12.5質量部、尿素5質量部を配合した。また、水系樹脂液の固形分濃度は20質量%であった。

【0051】

そして、立毛処理された不織布の表面に、コーティング液を塗布し、乾燥することにより、不織布の表面に樹脂表皮層を形成した。なお、コーティング液の塗布量は、形成される樹脂表皮層の厚みが20μmになるように調整した。このようにして、皮革様シートAを得た。このとき得られた皮革様シートAの断面を走査型顕微鏡(SEM)により観察したときの写真を図2に示す。図2のSEM写真に示すように、中空樹脂粒子は不織布の表面に積層された樹脂表皮層に固着されており、中空樹脂粒子の50体積%以上の部分が樹脂表皮層の表面に露出していた。また、中空樹脂粒子のわずかな部分が樹脂表皮層に埋設していた。また、皮革様シートAの上面からSEM写真を撮影し、中空樹脂粒子の数を3箇所で数えたところ、1cm2当たり平均2500個程度存在していた。

【0052】

そして、得られた皮革様シートAの表面をJIS L 1096 C法(テーバー形法)に準じてテーバー形磨耗試験機CS-10磨耗輪装置を用いて1kg,1000回の条件で磨耗処理した。また、同様にして、シープに由来する天然皮革についても、同様の条件で磨耗処理した。そして、磨耗処理後の皮革様シートAの外観と天然皮革の外観を比較した。

磨耗処理後の天然皮革の表面は、図3に示したように全表面が均一に磨耗しており、細かく擦られたような磨耗痕が現れた。磨耗処理後の皮革様シートAの表面も、天然皮革と同様に、図3に示したように全表面が均一に磨耗しており、細かく擦られたような磨耗痕が現れ、連続膜の断片がめくれあがるような剥がれは見られなかった。また、得られた皮革様シートAを用いてゴルフ用手袋を作成した。得られたゴルフ用手袋は、柔軟な風合いであり、タッチ性やグリップ性に優れていた。

【0053】

[比較例1]

コーティング液の調製において、無黄変ポリカーボネート系ポリウレタン100質量部に対し、中空樹脂粒子1質量部、尿素5質量部を配合した以外は、実施例1と同様にしてコーティング液を調整した。そして、実施例1で得られたものと同様の立毛処理された不織布の表面に、調整したコーティング液を塗布し、乾燥した。なお、コーティング液の塗布量は、形成される樹脂表皮層の厚みが80μmになるように調整した。このようにして、皮革様シートBを得た。皮革様シートBの断面をSEMにより観察したとき、中空樹脂粒子が樹脂表皮層に埋設されていた。

そして、得られた皮革様シートBを実施例1と同様の評価方法に従って評価した。皮革様シートBの表面は、天然皮革の表面を磨耗させたときの外観とは異なり、図4に示すように、長さ3mm程度の連続膜の断片がめくれあがるような剥がれが表面のところどころに観察された。

【0054】

[実施例2]

コーティング液の調製において、中空樹脂粒子の代わりに、ポリウレタン樹脂充実粒子(平均粒子径15μm、大日精化工業(株)製「ダイナミックビーズ7150」(充実粒子とは、粒子内部が中空でない充填された粒子である。)を用い、無黄変ポリカーボネート系ポリウレタン100質量部に対し、ポリウレタン樹脂充実粒子12.5質量部、尿素5質量部を配合した以外は、実施例1と同様にしてコーティング液を調製した。そして、実施例1で得られたものと同様の立毛処理された不織布の表面に、調整したコーティング液を塗布し、乾燥した。なお、コーティング液の塗布量は、形成される樹脂表皮層の厚みが10μmになるように調整した。このようにして、皮革様シートCを得た。皮革様シートCの断面をSEMにより観察したとき、ポリウレタン樹脂充実粒子は皮革様シートCの表面の樹脂表皮層に固着されており、ポリウレタン樹脂充実粒子の50体積%以上の部分が樹脂表皮層の表面に露出していた。

そして、得られた皮革様シートCを実施例1と同様の評価方法に従って評価した。皮革様シートCの表面は、天然皮革の表面と同様に、図3に示したように全表面が均一に磨耗しており、細かく擦られたような磨耗痕が現れた。なお、長さ3mm程度の連続膜の断片がめくれあがるような剥がれが実用上気にならない程度に多少発生していた。また、得られた皮革様シートCを用いてゴルフ用手袋を作成した。得られたゴルフ用手袋は、皮革様シートAには若干劣るものの、柔軟な風合いを有し、タッチ性やグリップ性にも優れていた。

【産業上の利用可能性】

【0055】

本発明の皮革様シートは、表皮層の摩耗による劣化の進行状態が天然皮革の表皮の劣化の進行状態に似ているために、磨耗を受けやすい表皮材、具体的には、ゴルフ手袋のようなスポーツ用品の生地、衣料材料、ソファーの表皮、自動車のインテリア部材等の用途に好ましく用いられる。

【符号の説明】

【0056】

1 不織布(繊維基材)、1a 極細繊維、2 樹脂表皮層、3 中空樹脂粒子(樹脂粒子)、4 高分子弾性体、10 皮革様シート

【特許請求の範囲】

【請求項1】

繊維基材と、前記繊維基材表面に積層された樹脂表皮層とを備え、

前記樹脂表皮層はその表面に平均粒子径10〜150μmの樹脂粒子を固着していることを特徴とする皮革様シート。

【請求項2】

前記樹脂表皮層に固着された前記樹脂粒子の50体積%以上の部分が前記樹脂表皮層の表面から露出している請求項1に記載の皮革様シート。

【請求項3】

前記樹脂粒子が中空樹脂粒子である請求項1または2に記載の皮革様シート。

【請求項4】

前記中空樹脂粒子がアクリル系樹脂からなる外殻を有し、且つ、前記樹脂表皮層がウレタン系樹脂を樹脂成分として含有する請求項3に記載の皮革様シート。

【請求項5】

前記樹脂表皮層中に、尿素1〜10質量%を含む請求項1〜4の何れか1項に記載の皮革様シート。

【請求項6】

前記樹脂表皮層の平均厚みが10〜50μmの範囲である請求項1〜5の何れか1項に記載の皮革様シート。

【請求項7】

前記繊維基材が極細繊維の絡合体からなる不織布を含む請求項1〜6の何れか1項に記載の皮革様シート。

【請求項8】

前記不織布が立毛処理されている請求項7に記載の皮革様シート。

【請求項1】

繊維基材と、前記繊維基材表面に積層された樹脂表皮層とを備え、

前記樹脂表皮層はその表面に平均粒子径10〜150μmの樹脂粒子を固着していることを特徴とする皮革様シート。

【請求項2】

前記樹脂表皮層に固着された前記樹脂粒子の50体積%以上の部分が前記樹脂表皮層の表面から露出している請求項1に記載の皮革様シート。

【請求項3】

前記樹脂粒子が中空樹脂粒子である請求項1または2に記載の皮革様シート。

【請求項4】

前記中空樹脂粒子がアクリル系樹脂からなる外殻を有し、且つ、前記樹脂表皮層がウレタン系樹脂を樹脂成分として含有する請求項3に記載の皮革様シート。

【請求項5】

前記樹脂表皮層中に、尿素1〜10質量%を含む請求項1〜4の何れか1項に記載の皮革様シート。

【請求項6】

前記樹脂表皮層の平均厚みが10〜50μmの範囲である請求項1〜5の何れか1項に記載の皮革様シート。

【請求項7】

前記繊維基材が極細繊維の絡合体からなる不織布を含む請求項1〜6の何れか1項に記載の皮革様シート。

【請求項8】

前記不織布が立毛処理されている請求項7に記載の皮革様シート。

【図1】

【図3】

【図4】

【図2】

【図3】

【図4】

【図2】

【公開番号】特開2012−31538(P2012−31538A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−172484(P2010−172484)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]