皮革穿孔装置、皮革穿孔方法及び皮革シート

【課題】

穿孔位置周縁の皮革を固定して穿孔することにより、パンチ孔の形状を損なうことなく、またパンチ孔内の毛羽立ちを極めて少なくした皮革シートを形成する皮革穿孔装置を提供する。

【解決手段】

皮革穿孔装置1は、受け孔22が形成された受け金型21と、受け金型21との接合時に受け孔22と連通する収納孔32が形成された押圧金型31と、押圧金型31の収納孔32に収納されるパンチングピン5を備えた移動部材45とを有し、押圧金型31の収納孔32の周囲には押圧突起35が設けられ、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3に押圧金型31の押圧突起35を圧接し、移動部材45の一方への移動によりパンチングピン5が押圧突起35から突出して皮革3にパンチ孔9を形成する。

穿孔位置周縁の皮革を固定して穿孔することにより、パンチ孔の形状を損なうことなく、またパンチ孔内の毛羽立ちを極めて少なくした皮革シートを形成する皮革穿孔装置を提供する。

【解決手段】

皮革穿孔装置1は、受け孔22が形成された受け金型21と、受け金型21との接合時に受け孔22と連通する収納孔32が形成された押圧金型31と、押圧金型31の収納孔32に収納されるパンチングピン5を備えた移動部材45とを有し、押圧金型31の収納孔32の周囲には押圧突起35が設けられ、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3に押圧金型31の押圧突起35を圧接し、移動部材45の一方への移動によりパンチングピン5が押圧突起35から突出して皮革3にパンチ孔9を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、皮革にパンチ孔を形成して皮革シートを形成する皮革穿孔装置及び皮革穿孔方法とパンチ孔が形成された皮革シートに関する。

【背景技術】

【0002】

従来、皮革製品は、通気性を確保するため複数の孔が開けられている。この複数の孔を開けることをパーフォレーション処理と言われている。このように処理された皮革製品は、主に自動車内装品、家具等の製品に使用されている。この孔は、約0.5〜1.7mmの大きさであり、皮革製品に一定の間隔で複数設けられている。

【0003】

従来、皮革3にパンチ孔を形成する皮革穿孔装置1は、図9乃至図13に示すように、基台2と、押圧装置10と、基台2上に設けられた、複数の受け孔22が形成された受け金型21と、押圧装置10に設けられたパンチング装置30とを有する。パンチング装置30は、前記受け金型21と接合可能であり、受け金型21との接合時に複数の受け孔22とそれぞれ連通する複数の収納孔32が形成された押圧金型31と、前記押圧金型31の複数の収納孔32に収納される複数のパンチングピン5を備えた移動部材45と、押圧金型31と移動部材45の間に設けられ、押圧金型31と移動部材45を離間する方向に付勢してパンチングピン5を収納孔32内に収納させる弾性部材52とを有する(例えば、特許文献1)。

【0004】

皮革穿孔装置1は、図11に示すように、移動部材45が弾性部材52の弾性に抗して一方(下方)に移動すると複数のパンチングピン5が押圧金型31から突出し、図12に示すように、移動部材45が弾性部材52の弾性により他方(上方)に移動すると複数のパンチングピン5が押圧金型31の収納孔32内に没入するように構成されている。皮革穿孔装置1は、図9に示すように、受け金型21と押圧金型31の間に皮革3を配置せしめ、押圧装置10によりパンチング装置30を受け金型21方向に押圧すると、図10に示すように、押圧金型31が受け金型21上の皮革3に圧接し、図11に示すように、移動部材45が弾性部材52の弾性に抗して一方(下方)へ移動して複数のパンチングピン5が押圧金型31から突出して皮革3に複数のパンチ孔9を形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−115718号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の皮革穿孔装置1は、図11に示すように、パンチングピン5の穿孔時において、受け金型21と押圧金型31によって皮革3を挟持せしめ皮革3を押さえているが、穿孔位置周縁の皮革3を内側下方に巻き込んで穿孔してしまうことがあり、銀面層3Aの表面側(銀面層Aの無い床革の場合、網状層3Bの表面側)を内側下方に伸ばしてしまうことがあった。また。従来の皮革穿孔装置1は、図12に示すように、パンチングピン5と皮革3の摩擦抵抗により、穿孔位置周縁の皮革3を内側上方に巻き込みながらパンチングピン5を引き抜くことがあり、銀面層3Aの表面側(銀面層Aの無い床革の場合、網状層3Bの表面側)を内側上方に伸ばしてしまうこともあった。従って、従来の皮革穿孔装置1は、パンチ孔9の形状を損なう場合があるという問題点があった。さらに、皮革3の網状層3Bは、繊維層であるため、パンチングピン5の引き抜き時に、図13、図16,17に示すように、摩擦抵抗により繊維3Gがパンチ孔9内側に飛び出し(毛羽立ち)、パンチ孔9を塞いでしまうことがあった。皮革製品は、自動車の座席、ハンドル、家具等に被せて使用され、その質感から高級自動車、高級ソファに使用されるが、パンチ孔9の形状が損なわれていたり、パンチ孔9が毛羽立ちにより塞がれていると、高級感が損なわれ、商品価値を下げるという問題点があった。

【0007】

従来パンチ孔9は、図13に示すように、皮革3の表面から裏面を貫通して形成されている。皮革3は、表面側の銀面層3Aと内面側の網状層3Bとからなり、表面側の銀面層3Aには、主に表面に保護、美観、機能を付与するため、表面に塗料が塗布されて塗膜3Fが形成されている(図7参照)。また、皮革3は、網状層3Bのみからなる所謂床革であって、網状層3Bの表面に塗料が塗布されて塗膜3Fが形成されたものも存在する。この塗膜3Fは、銀面層3A又は網状層3Bから剥離する可能性があり、断面が表出していると、断面部において塗膜3Fが銀面層3A又は網状層3Bから剥がれてしまうので、断面が表出しないようにすることが望ましい。従って、皮革3の端縁は、断面が露出しているので、内側に折り込まれるように縫製されている。しかし、パンチ孔9は、皮革3の表面から裏面を貫通して形成されているので、パンチ孔9の内側で断面が露出し、しかも皮革3の表面上にあるので、パンチ孔9周縁に指爪等が引っ掛かり易く、そのため、パンチ孔9の周縁から塗膜3Fが剥がれ易いという問題点があった。従来の皮革3は、パンチ孔9周縁(端縁)が皮革3の表面と同じ位置にあるため、パンチ孔9周縁(端縁)に指爪等が引っ掛かり易く、塗膜3Fが剥がれやすいという問題点があった。

【0008】

本願発明は、上記問題点に鑑み案出したものであって、穿孔位置周縁の皮革を固定して穿孔することにより、パンチ孔の形状を損なうことなく、またパンチ孔内の毛羽立ちを極めて少なくした皮革シートを形成する皮革穿孔装置を提供することを第1の目的とする。

また、穿孔位置周縁の皮革を固定して穿孔することにより、パンチ孔の形状を損なうことなく、またパンチ孔内の毛羽立ちを極めて少なくした皮革シートを形成する皮革穿孔方法を提供することを第2の目的とする。さらにまた、皮革の表面に凹部を形成し、当該凹部にパンチ孔を形成することにより、パンチ孔が皮革の表面から凹んだ位置にあり、パンチ孔周縁に爪等が引っ掛かり難いので、塗膜が剥がれ難くなった皮革シートを提供することを第3の目的とする。

【課題を解決するための手段】

【0009】

本願請求項1記載の皮革穿孔装置は、上記第1の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔装置であって、穿孔装置本体は、複数の受け孔が形成された受け金型と、前記受け金型と接合可能であり、受け金型との接合時に複数の受け孔とそれぞれ連通する複数の収納孔が形成された押圧金型と、前記押圧金型の複数の収納孔に収納される複数のパンチングピンを備えた移動部材とを有し、押圧金型の接合面であって、収納孔の周囲には押圧突起が設けられ、移動部材が一方に移動すると複数のパンチングピンが押圧金型の押圧突起から突出し、移動部材が他方に移動すると複数のパンチングピンが押圧金型の収納孔内に没入するように構成され、受け金型と押圧金型の間に皮革を配置せしめ、皮革に押圧金型の押圧突起を圧接し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成することを特徴とする。

【0010】

本願請求項2記載の皮革穿孔装置は、上記第1の目的を達成するため、皮革に押圧金型の押圧突起を圧接して凹部を形成し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された凹部の略中心にパンチ孔を形成することを特徴とする。

【0011】

本願請求項3記載の皮革穿孔装置は、上記第1の目的を達成するため、前記押圧金型の接合面には、滑りやすくする表面加工が施されていることを特徴とする。

【0012】

本願請求項4記載の皮革穿孔装置は、上記第1の目的を達成するため、穿孔装置本体には、皮革を加熱する加熱手段が設けられていることを特徴とする。

【0013】

本願請求項6記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第3の工程とによって、皮革シートを形成することを特徴とする。

【0014】

本願請求項7記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第3の工程とによって、皮革シートを形成することを特徴とする。

【0015】

本願請求項8記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持し皮革にパンチ孔を形成する第4の工程とによって、皮革シートを形成することを特徴とする。

【0016】

本願請求項9記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第4の工程とによって、皮革シートを形成することを特徴とする。

【0017】

本願請求項5,10又は11記載の皮革シートは、上記第3の目的を達成するため、皮革と、皮革の表面側に、押し付けられて形成された凹部と、前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする。

【発明の効果】

【0018】

本願発明に係る皮革穿孔装置は、皮革にパンチ孔を形成する皮革穿孔装置であって、穿孔装置本体は、複数の受け孔が形成された受け金型と、前記受け金型と接合可能であり、受け金型との接合時に複数の受け孔とそれぞれ連通する複数の収納孔が形成された押圧金型と、前記押圧金型の複数の収納孔に収納される複数のパンチングピンを備えた移動部材とを有し、押圧金型の接合面であって、収納孔の周囲には押圧突起が設けられ、移動部材が一方に移動すると複数のパンチングピンが押圧金型の押圧突起から突出し、移動部材が他方に移動すると複数のパンチングピンが押圧金型の収納孔内に没入するように構成され、受け金型と押圧金型の間に皮革を配置せしめ、皮革に押圧金型の押圧突起を圧接し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成する。

【0019】

本願発明に係る皮革穿孔装置は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出してパンチ孔を形成する。本願発明に係る皮革穿孔装置は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0020】

本願発明に係る皮革穿孔装置は、皮革に押圧金型の押圧突起を圧接して凹部を形成し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された凹部の略中心にパンチ孔を形成する。

【0021】

本願発明に係る皮革穿孔装置は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧して凹部を形成する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された複数の凹部の中心にパンチ孔を形成する。本願発明に係る皮革穿孔装置は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0022】

本願発明に係る皮革穿孔装置は、前記押圧金型の接合面には、滑りやすくする表面加工が施されているので、皮革を傷つけることなく、皮革から押圧金型の接合面を容易に引き離すことができるという効果がある。本願発明に係る皮革穿孔装置は、穿孔装置本体に、皮革を加熱する加熱手段が設けられているので、皮革を加熱して柔軟にし、皮革を加工しやすい状態にすることができるという効果がある。また、加熱して穿孔することにより皮革が硬化し、形成された凹部が皮革の弾性により元に戻ってしまうことを防ぐ効果がある。また、パンチ孔周囲の凹部の深さを均一に形成できるので、加熱しない場合に比べて、より美しいパンチ孔を形成できる効果がある。

さらに、皮革を加熱することにより接合面と皮革表面が貼り付いてしまう場合もあるが、上記したように、接合面に滑りやすくする表面加工を行うことにより、貼り付きを防止する効果がある。

【0023】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第3の工程とによって、皮革シートを形成する。

【0024】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0025】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第3の工程とによって、皮革シートを形成する。

【0026】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧して凹部を形成する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された複数の凹部の中心にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0027】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持し皮革にパンチ孔を形成する第4の工程とによって、皮革シートを形成する。

【0028】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、皮革を加熱し、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。さらに、本願発明に係る皮革穿孔方法は、加工前に皮革を加熱するので、皮革が軟化しており、パンチ孔の形成が極めて容易であるという効果がある。

【0029】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第4の工程とによって、皮革シートを形成する。

【0030】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、皮革を加熱し、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧して凹部を形成する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された複数の凹部の中心にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。さらに、本願発明に係る皮革穿孔方法は、加工前に皮革を加熱するので、皮革が軟化しており、凹部の形成、パンチ孔の形成が極めて容易であるという効果がある。

【0031】

本願発明に係る皮革シートは、皮革と、皮革の表面側に、押し付けられて形成された凹部と、前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなる。本願発明に係る皮革シートは、パンチ孔の周縁が凹部の底に位置しているので、従来の表面上に位置しているパンチ孔と比較して、パンチ孔の周縁に接触する虞が極めて低いため、塗膜が剥がれ難い構造となっているという効果がある。

【図面の簡単な説明】

【0032】

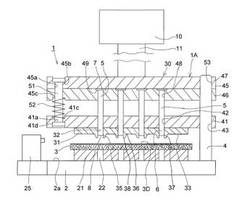

【図1】本願発明に係る皮革穿孔装置の全体正面図である。

【図2】本願発明に係る皮革穿孔装置の押圧金型の斜視図である。

【図3】図1の皮革穿孔装置の押圧金型と受け金型の接合時の全体正面図である。

【図4】図1の皮革穿孔装置のパンチングピン穿孔時の全体正面図である。

【図5】図1の皮革穿孔装置のパンチングピン抜脱時の全体正面図である。

【図6】図1の皮革穿孔装置の穿孔完了後の全体正面図である。

【図7】パンチ孔が形成された皮革の断面図である。

【図8】パンチ孔が形成された皮革の斜視図である。

【図9】従来の皮革穿孔装置の全体正面図である。

【図10】図9の皮革穿孔装置の押圧金型と受け金型の接合時の全体正面図である。

【図11】図9の皮革穿孔装置のパンチングピン穿孔時の全体正面図である。

【図12】図9の皮革穿孔装置の穿孔完了後の全体正面図である。

【図13】図9の皮革穿孔装置によりパンチ孔が形成された皮革の断面図である。

【図14】本願発明に係る皮革シートの表面を示す表面図である。

【図15】本願発明に係る皮革シートの裏面を示す裏面図である。

【図16】従来の皮革シートの表面を示す表面図である。

【図17】従来の皮革シートの裏面を示す裏面図である。

【発明を実施するための形態】

【0033】

皮革穿孔装置1は、皮革3にパンチ孔9を形成する皮革穿孔装置である。図1に示すように、穿孔装置本体1Aは、複数の受け孔22が形成された受け金型21と、前記受け金型21と接合可能であり、受け金型21との接合時に複数の受け孔22とそれぞれ連通する複数の収納孔32が形成された押圧金型31と、前記押圧金型31の複数の収納孔32に収納される複数のパンチングピン5を備えた移動部材45とを有する。押圧金型31の接合面33であって、収納孔32の周囲には押圧突起35が設けられている。皮革穿孔装置1は、移動部材45が一方(下方)に移動すると複数のパンチングピン5が押圧金型31の押圧突起35から突出し、移動部材45が他方(上方)に移動すると複数のパンチングピン5が押圧金型31の収納孔32内に没入するように構成されている。皮革穿孔装置1は、図3に示すように、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3に押圧金型31の押圧突起35を圧接し、図4に示すように、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。

【0034】

皮革穿孔装置1は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧する。移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。このようにして、皮革穿孔装置1は、皮革シートSを形成することができる。また、皮革穿孔装置1は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0035】

皮革穿孔装置1は、図3に示すように、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3に押圧金型31の押圧突起35を圧接して凹部3Cを形成し、図4に示すように、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された凹部3Cの略中心にパンチ孔9を形成する。

【0036】

即ち、皮革穿孔装置1は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧して凹部3Cを形成する。移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された複数の凹部3Cの中心にパンチ孔9を形成する。このようにして、皮革穿孔装置1は、皮革シートSを形成することができる。また、皮革穿孔装置1は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0037】

皮革穿孔装置1は、前記押圧金型31の接合面33には、滑りやすくする表面加工が施されているので、皮革3を傷つけることなく、皮革3から押圧金型31の接合面33を容易に引き離すことができる。また皮革穿孔装置1は、穿孔装置本体1Aに、皮革3を加熱する加熱手段25が設けられているので、皮革3を加熱して柔軟にし、皮革3を加工しやすい状態にすることができる。また、加熱して穿孔することにより皮革3が硬化し、形成された凹部3Cが皮革3の弾性により元に戻ってしまうことを防ぐ。また、パンチ孔9周囲の凹部3Cの深さを均一に形成できるので、加熱しない場合に比べて、より美しいパンチ孔9を形成できる。さらに、皮革3を加熱することにより接合面33と皮革3表面3Dが貼り付いてしまう場合もあるが、上記したように、接合面33に滑りやすくする表面加工を行うことにより、貼り付きを防止する。

【0038】

皮革穿孔方法は、皮革3にパンチ孔9を形成する方法である。皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31の押圧突起35と前記受け金型21によって皮革3を挟持する第2の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31の押圧突起35によって挟持した皮革3にパンチ孔9を形成する第3の工程とによって、皮革シートSを形成する。

【0039】

上記皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0040】

皮革穿孔方法は、皮革3にパンチ孔9を形成する方法である。皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31と前記受け金型21によって皮革3を挟持し、押圧突起35によって皮革3の表面3Dに凹部3Cを形成する第2の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31によって挟持して形成した皮革3の複数の凹部3Cの略中心にそれぞれパンチ孔9を形成する第3の工程とによって、皮革シートSを形成する。

【0041】

上記皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧して凹部3Cを形成する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された複数の凹部3Cの中心にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0042】

また、加熱工程を備えた皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、皮革3を加熱する第2の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31の押圧突起35と前記受け金型21によって皮革3を挟持する第3の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31の押圧突起35によって挟持した皮革3にパンチ孔9を形成する第4の工程とによって、皮革シートSを形成する。

【0043】

皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3を加熱し、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0044】

また、加熱工程を備えた皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、皮革3を加熱する第2の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31と前記受け金型21によって皮革3を挟持し、押圧突起35によって皮革3の表面3Dに凹部3Cを形成する第3の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31によって挟持して形成した皮革3の複数の凹部3Cの略中心にそれぞれパンチ孔9を形成する第4の工程とによって、皮革シートSを形成する。

【0045】

皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3を加熱し、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧して凹部3Cを形成する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された複数の凹部3Cの中心にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。さらに、皮革穿孔方法は、加工前に皮革3を加熱するので、皮革3が軟化しており、凹部3Cの形成、パンチ孔9の形成が極めて容易である。

【0046】

皮革シートSは、図7,8に示すように、皮革3と、皮革3の表面3D側に、押し付けられて形成された凹部3Cと、前記凹部3Cの略中心に皮革3を貫通して形成されたパンチ孔9とからなる。皮革シートSは、パンチ孔9の周縁9aが凹部3Cの底3Eに位置しているので、従来の表面3D上に位置しているパンチ孔9と比較して、パンチ孔9の周縁9aに接触する虞が極めて低いため、塗膜3Fが剥がれ難い構造となっている。

【0047】

さらに皮革穿孔装置1について詳細に説明する。図1に示すように、皮革穿孔装置1は、基台2と、基台2上に設けられた押圧装置10とを有する。押圧装置10には、上下方向に向かって移動する押圧軸11が設けられている。押圧軸11は、油圧シリンダ、空圧シリンダ、電磁式アクチュエータ等の駆動装置によって作動される駆動軸である。押圧軸11の先端には、パンチング装置30が設けられている。

【0048】

基台2上には、受け金型21がボルト等により固定して取り付けられている。受け金型21には、複数の受け孔22が形成されている。パンチング装置30は、押圧金型31をボルト等により固定して取り付けた固定部材41を有する。押圧金型31は、受け金型21と接合可能であり、受け金型21との接合時に複数の受け孔22とそれぞれ連通する複数の収納孔32が形成されている。

【0049】

図2に示すように、押圧金型31の接合面33であって収納孔32の位置には、逆円錐台形状の押圧突起35が形成されている。押圧突起35は、上部の円形基部36と、下部の円形押圧面38と、円形基部36から円形押圧面38周縁に向かって外径が小さくなるように下降傾斜する傾斜面37とからなる。前記収納孔32は、押圧突起35の略中心に設けられ、円形押圧面38の略中心からパンチングピン5が出没する。押圧突起35は、肉厚1.2mmの皮革3に対して、円形基部36の直径D1が約2.3mm、円形押圧面38の直径D2が約1.5mm、高さHが約0.8mmで形成され、略中心に形成されたパンチングピン5を収納する収納孔32の内径D3が約1.3mm、傾斜面37の傾斜角αが約20度で形成されている。なお、押圧突起35は、この実施例に限定されるものではなく、皮革3の種類、肉厚、凹部形状等により、適宜変更できるのは当然である。なお、押圧金型31の接合面33には、シリコン樹脂、フッ素樹脂等の潤滑材が塗布されている。

【0050】

前記固定部材41には、押圧金型31の収納孔32に収納されるパンチングピン5を挿通する挿通孔42が形成されている。パンチングピン5は、穿孔ピン6と、穿孔ピン6の後端に形成された頭部7とからなる。このパンチングピン5は、後部が移動部材45に取り付けられている。

【0051】

移動部材45は、取付板46と蓋板47とからなり、取付板46と蓋板47が重ね合わされ、ボルト等により固定されて形成されている。取付板46は、パンチングピン5の穿孔ピン6を挿通する挿通孔48が形成され、挿通孔48の上面側にパンチングピン5の頭部7を係合する係合凹部49が形成されている。パンチングピン5は、取付板46の挿通孔48に穿孔ピン6を挿通し、取付板46の係合凹部49に頭部7を係合し、取付板46の上面に蓋板47をボルト等により固定することによって移動部材45に固定されている。

【0052】

前記移動部材45と前記固定部材41は、連結軸51により連結されている。連結軸51は、移動部材45に形成された連結孔45a及び固定部材41に形成された連結孔41aに摺動自在に挿設されている。連結軸51の両端は、移動部材45の段部45bと固定部材41の段部41dに係合するように形成されている。連結軸51には、バネ部材(弾性部材)52が巻装されている。

【0053】

バネ部材52(弾性部材)は、上端が移動部材45の下面45cに当接し、下端が固定部材41の上面41cに当接し、移動部材45と固定部材41を離間する方向に付勢しており、移動部材45の前記段部45bと固定部材41の前記段部41dが連結軸51の両端に係合している。この状態の時、パンチングピン5の先端8は、押圧金型31の収納孔32内に没入している。前記移動部材45は、押圧装置10の押圧軸11の先端に固定される。

【0054】

移動部材45には、ガイド孔53が形成されている。また、固定部材41には、ガイド孔43が形成されている。基台2の上面には、ガイド軸4,4が設けられている。移動部材45及び固定部材41は、ガイド孔53,43がガイド軸4,4に案内され、受け金型21に押圧金型31がずれることなく正確に接合する。

【0055】

皮革穿孔装置1は、受け金型21に載せた皮革3を加熱する加熱手段25が設けられている。加熱手段25は、皮革3に熱風を吹き付けて温めるドライヤー、皮革3に過熱水蒸気を吹き付けて温める過熱水蒸気発生装置、押圧金型31に直接電流を流して加熱させ皮革3を温める通電装置等がある。加熱手段25は、基台2の上面2aに取り付けられている。加熱温度は、皮革の種類によって変更可能であるが、皮革表面の塗膜が溶け出さない程度の温度、または、皮革シート内のクロムが収縮しない程度の温度で加熱すれば良く、約50℃〜80℃位が望ましい。

【0056】

皮革穿孔装置1は、上記構成を有し、以下のように使用することができる。図1に示すように、パンチングピン5は、移動部材45と固定部材41がバネ部材52(弾性部材)によって離間しているので、穿孔ピン6の先端8が押圧金型31の収納孔32内に収納されている。皮革3は、受け金型21に載置されている。

【0057】

図3に示すように、押圧装置10を駆動して押圧軸11を下方に押し下げると、パンチング装置30も下方に移動し、押圧金型31の押圧突起35が皮革3を挟んで受け金型21に圧接する。皮革3は、穿孔位置周縁が押圧突起35によって押圧される。皮革3は、押圧突起35によって逆円錐台状の凹部3Cが形成されるものもある。この状態で固定部材41は、動きを停止するが、移動部材45がバネ部材(弾性部材)52の弾性に抗して下方に移動し、図4に示すように、固定部材41と移動部材45の間隔が狭くなって、パンチングピン5の穿孔ピン6が押圧金型31の収納孔32内から、即ち押圧突起35から突出する。

【0058】

第1の押圧金型31の押圧突起35から突出する穿孔ピン6は、皮革3を穿孔してパンチ孔9を形成し、受け金型21の受け孔22内に挿入される。皮革3に凹部3Cが形成されている場合は、皮革3の凹部3Cの底3E中央から穿孔してパンチ孔9を形成し、受け金型21の受け孔22内に挿入される。皮革3は、穿孔時、穿孔ピン6周縁が押圧突起35によって押さえ付けられているので、上端部(銀面層3Aの表面側又は網状層3Bの表面側)がパンチ孔9の内側下方に引っ張られることがない。また、網状層3Bも押圧突起35によって圧縮されているので、繊維が引き出されることが少ない。

【0059】

図5に示すように、押圧軸11を上方に引き上げると、押圧金型31の押圧突起35が皮革3を挟んで受け金型21に圧接した状態で、移動部材45が上方に移動し、固定部材41と移動部材45の間隔が拡がって、パンチングピン5の穿孔ピン6が押圧金型31の収納孔32内に収納される。皮革3は、パンチングピン5抜脱時、穿孔ピン6周縁が押圧突起35によって押さえ付けられているので、図7,図14,15に示すように、上端部(銀面層3Aの表面側又は網状層3Bの表面側)がパンチ孔9の内側上方に引っ張られることがない。また、網状層3Bも押圧突起35によって圧縮されているので、繊維3Gが引き出されることが少ない。さらに、図6に示すように、押圧軸11を上方に引き上げると、押圧金型31が受け金型21から離れ、初期状態に復帰する。押圧金型31の接合面33には、シリコン樹脂、フッ素樹脂等の潤滑材が塗布されているので、皮革3から簡単に引き離すことができ、皮革3を痛めることがない。

【0060】

このようにして、皮革3の凹部3Cの底3Eにパンチ孔9が形成された皮革シートSを取り出すこともできる。図7に示すように、皮革シートSのパンチ孔9は、凹部3Cの底3E中心に形成された構成である。皮革3は、主に表面に保護、美観、機能を付与するため、表面に塗料が塗布されて塗膜3Fが形成されている。塗膜3Fは、端縁から剥がれやすい。従来の皮革3のパンチ孔は、パンチ孔周縁(端縁)が皮革3の表面と同じ位置にあるため、パンチ孔周縁(端縁)に指爪等が接触しやすく、塗膜3Fが剥がれやすい。しかし、皮革シートSのパンチ孔9は、凹部3Cの底3E中心に形成された構成である。凹部3Cの底3Eまで押し込まれた塗膜3Fには、図13に示すような、従来の皮革3にパンチ孔を形成したのに比べて、接触し難くなり、パンチ孔9周縁から剥がれることが少ない。なお、凹部3Cの深さは、約0.2〜0.3mmである。

【0061】

なお、本実施例では、皮革3は銀面層3Aと網状層3Bを有する皮革であるが、このほか皮革3は床革と呼ばれる網状層のみからなる皮革であってもよい。さらに、皮革3は、天然皮革、合成皮革等、特に限定されるものではない。また、従来の皮革穿孔装置及び皮革穿孔方法は、パンチングピン5の挿脱時に、パンチングピン5と皮革3との摩擦抵抗により、図16,17に示すように、パンチ孔9の形状を損ない、また、パンチ孔9内に網状層3Bの繊維3Gを引き出して毛羽立たせ、パンチ孔9を塞いだりする場合があった。しかし、上記した皮革穿孔装置1及び皮革穿孔方法によれば、穿孔位置周縁の皮革3を固定して穿孔するので、図14,15に示すように、パンチ孔9の形状を損なうことがなく、パンチ孔9内に網状層3Bの繊維3Gを引き出して毛羽立たせることが少なく、極めて美麗なパンチ孔9を形成することができる。また、上記した凹部3は、逆円錐台状に形成されたが、この形状は押圧突起35の形状によるもので、押圧突起35の形状を変えることにより種々変更することができるのは勿論であり、四角、六角等の多角形状にも形成することができる。

【産業上の利用可能性】

【0062】

本願発明は、皮革にパンチ孔加工を行う皮革穿孔装置に利用可能である。

【符号の説明】

【0063】

S 皮革シート

1 皮革穿孔装置

1A 穿孔装置本体

2 基台

2a 上面

3 皮革

3A 銀面層

3B 網状層

3C 凹部

3D 表面

3E 底

3F 塗膜

3G 繊維

4 ガイド軸

5 パンチングピン

6 穿孔ピン

7 頭部

8 先端

9 パンチ孔

9a 周縁

10 押圧装置

11 押圧軸

21 受け金型

22 受け孔

25 加熱手段

30 パンチング装置

31 押圧金型

32 収納孔

33 接合面

35 押圧突起

36 円形基部

37 傾斜面

38 円形押圧面

41 固定部材

41a 連結孔

41c 上面

41d 段部

42 挿通孔

43 ガイド孔

45 移動部材

45a 連結孔

45b 段部

45c 下面

46 取付板

47 蓋板

48 挿通孔

49 係合凹部

51 連結軸

52 バネ部材(弾性部材)

53 ガイド孔

【技術分野】

【0001】

本発明は、皮革にパンチ孔を形成して皮革シートを形成する皮革穿孔装置及び皮革穿孔方法とパンチ孔が形成された皮革シートに関する。

【背景技術】

【0002】

従来、皮革製品は、通気性を確保するため複数の孔が開けられている。この複数の孔を開けることをパーフォレーション処理と言われている。このように処理された皮革製品は、主に自動車内装品、家具等の製品に使用されている。この孔は、約0.5〜1.7mmの大きさであり、皮革製品に一定の間隔で複数設けられている。

【0003】

従来、皮革3にパンチ孔を形成する皮革穿孔装置1は、図9乃至図13に示すように、基台2と、押圧装置10と、基台2上に設けられた、複数の受け孔22が形成された受け金型21と、押圧装置10に設けられたパンチング装置30とを有する。パンチング装置30は、前記受け金型21と接合可能であり、受け金型21との接合時に複数の受け孔22とそれぞれ連通する複数の収納孔32が形成された押圧金型31と、前記押圧金型31の複数の収納孔32に収納される複数のパンチングピン5を備えた移動部材45と、押圧金型31と移動部材45の間に設けられ、押圧金型31と移動部材45を離間する方向に付勢してパンチングピン5を収納孔32内に収納させる弾性部材52とを有する(例えば、特許文献1)。

【0004】

皮革穿孔装置1は、図11に示すように、移動部材45が弾性部材52の弾性に抗して一方(下方)に移動すると複数のパンチングピン5が押圧金型31から突出し、図12に示すように、移動部材45が弾性部材52の弾性により他方(上方)に移動すると複数のパンチングピン5が押圧金型31の収納孔32内に没入するように構成されている。皮革穿孔装置1は、図9に示すように、受け金型21と押圧金型31の間に皮革3を配置せしめ、押圧装置10によりパンチング装置30を受け金型21方向に押圧すると、図10に示すように、押圧金型31が受け金型21上の皮革3に圧接し、図11に示すように、移動部材45が弾性部材52の弾性に抗して一方(下方)へ移動して複数のパンチングピン5が押圧金型31から突出して皮革3に複数のパンチ孔9を形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−115718号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の皮革穿孔装置1は、図11に示すように、パンチングピン5の穿孔時において、受け金型21と押圧金型31によって皮革3を挟持せしめ皮革3を押さえているが、穿孔位置周縁の皮革3を内側下方に巻き込んで穿孔してしまうことがあり、銀面層3Aの表面側(銀面層Aの無い床革の場合、網状層3Bの表面側)を内側下方に伸ばしてしまうことがあった。また。従来の皮革穿孔装置1は、図12に示すように、パンチングピン5と皮革3の摩擦抵抗により、穿孔位置周縁の皮革3を内側上方に巻き込みながらパンチングピン5を引き抜くことがあり、銀面層3Aの表面側(銀面層Aの無い床革の場合、網状層3Bの表面側)を内側上方に伸ばしてしまうこともあった。従って、従来の皮革穿孔装置1は、パンチ孔9の形状を損なう場合があるという問題点があった。さらに、皮革3の網状層3Bは、繊維層であるため、パンチングピン5の引き抜き時に、図13、図16,17に示すように、摩擦抵抗により繊維3Gがパンチ孔9内側に飛び出し(毛羽立ち)、パンチ孔9を塞いでしまうことがあった。皮革製品は、自動車の座席、ハンドル、家具等に被せて使用され、その質感から高級自動車、高級ソファに使用されるが、パンチ孔9の形状が損なわれていたり、パンチ孔9が毛羽立ちにより塞がれていると、高級感が損なわれ、商品価値を下げるという問題点があった。

【0007】

従来パンチ孔9は、図13に示すように、皮革3の表面から裏面を貫通して形成されている。皮革3は、表面側の銀面層3Aと内面側の網状層3Bとからなり、表面側の銀面層3Aには、主に表面に保護、美観、機能を付与するため、表面に塗料が塗布されて塗膜3Fが形成されている(図7参照)。また、皮革3は、網状層3Bのみからなる所謂床革であって、網状層3Bの表面に塗料が塗布されて塗膜3Fが形成されたものも存在する。この塗膜3Fは、銀面層3A又は網状層3Bから剥離する可能性があり、断面が表出していると、断面部において塗膜3Fが銀面層3A又は網状層3Bから剥がれてしまうので、断面が表出しないようにすることが望ましい。従って、皮革3の端縁は、断面が露出しているので、内側に折り込まれるように縫製されている。しかし、パンチ孔9は、皮革3の表面から裏面を貫通して形成されているので、パンチ孔9の内側で断面が露出し、しかも皮革3の表面上にあるので、パンチ孔9周縁に指爪等が引っ掛かり易く、そのため、パンチ孔9の周縁から塗膜3Fが剥がれ易いという問題点があった。従来の皮革3は、パンチ孔9周縁(端縁)が皮革3の表面と同じ位置にあるため、パンチ孔9周縁(端縁)に指爪等が引っ掛かり易く、塗膜3Fが剥がれやすいという問題点があった。

【0008】

本願発明は、上記問題点に鑑み案出したものであって、穿孔位置周縁の皮革を固定して穿孔することにより、パンチ孔の形状を損なうことなく、またパンチ孔内の毛羽立ちを極めて少なくした皮革シートを形成する皮革穿孔装置を提供することを第1の目的とする。

また、穿孔位置周縁の皮革を固定して穿孔することにより、パンチ孔の形状を損なうことなく、またパンチ孔内の毛羽立ちを極めて少なくした皮革シートを形成する皮革穿孔方法を提供することを第2の目的とする。さらにまた、皮革の表面に凹部を形成し、当該凹部にパンチ孔を形成することにより、パンチ孔が皮革の表面から凹んだ位置にあり、パンチ孔周縁に爪等が引っ掛かり難いので、塗膜が剥がれ難くなった皮革シートを提供することを第3の目的とする。

【課題を解決するための手段】

【0009】

本願請求項1記載の皮革穿孔装置は、上記第1の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔装置であって、穿孔装置本体は、複数の受け孔が形成された受け金型と、前記受け金型と接合可能であり、受け金型との接合時に複数の受け孔とそれぞれ連通する複数の収納孔が形成された押圧金型と、前記押圧金型の複数の収納孔に収納される複数のパンチングピンを備えた移動部材とを有し、押圧金型の接合面であって、収納孔の周囲には押圧突起が設けられ、移動部材が一方に移動すると複数のパンチングピンが押圧金型の押圧突起から突出し、移動部材が他方に移動すると複数のパンチングピンが押圧金型の収納孔内に没入するように構成され、受け金型と押圧金型の間に皮革を配置せしめ、皮革に押圧金型の押圧突起を圧接し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成することを特徴とする。

【0010】

本願請求項2記載の皮革穿孔装置は、上記第1の目的を達成するため、皮革に押圧金型の押圧突起を圧接して凹部を形成し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された凹部の略中心にパンチ孔を形成することを特徴とする。

【0011】

本願請求項3記載の皮革穿孔装置は、上記第1の目的を達成するため、前記押圧金型の接合面には、滑りやすくする表面加工が施されていることを特徴とする。

【0012】

本願請求項4記載の皮革穿孔装置は、上記第1の目的を達成するため、穿孔装置本体には、皮革を加熱する加熱手段が設けられていることを特徴とする。

【0013】

本願請求項6記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第3の工程とによって、皮革シートを形成することを特徴とする。

【0014】

本願請求項7記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第3の工程とによって、皮革シートを形成することを特徴とする。

【0015】

本願請求項8記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持し皮革にパンチ孔を形成する第4の工程とによって、皮革シートを形成することを特徴とする。

【0016】

本願請求項9記載の皮革穿孔方法は、上記第2の目的を達成するため、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第4の工程とによって、皮革シートを形成することを特徴とする。

【0017】

本願請求項5,10又は11記載の皮革シートは、上記第3の目的を達成するため、皮革と、皮革の表面側に、押し付けられて形成された凹部と、前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする。

【発明の効果】

【0018】

本願発明に係る皮革穿孔装置は、皮革にパンチ孔を形成する皮革穿孔装置であって、穿孔装置本体は、複数の受け孔が形成された受け金型と、前記受け金型と接合可能であり、受け金型との接合時に複数の受け孔とそれぞれ連通する複数の収納孔が形成された押圧金型と、前記押圧金型の複数の収納孔に収納される複数のパンチングピンを備えた移動部材とを有し、押圧金型の接合面であって、収納孔の周囲には押圧突起が設けられ、移動部材が一方に移動すると複数のパンチングピンが押圧金型の押圧突起から突出し、移動部材が他方に移動すると複数のパンチングピンが押圧金型の収納孔内に没入するように構成され、受け金型と押圧金型の間に皮革を配置せしめ、皮革に押圧金型の押圧突起を圧接し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成する。

【0019】

本願発明に係る皮革穿孔装置は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出してパンチ孔を形成する。本願発明に係る皮革穿孔装置は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0020】

本願発明に係る皮革穿孔装置は、皮革に押圧金型の押圧突起を圧接して凹部を形成し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された凹部の略中心にパンチ孔を形成する。

【0021】

本願発明に係る皮革穿孔装置は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧して凹部を形成する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された複数の凹部の中心にパンチ孔を形成する。本願発明に係る皮革穿孔装置は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0022】

本願発明に係る皮革穿孔装置は、前記押圧金型の接合面には、滑りやすくする表面加工が施されているので、皮革を傷つけることなく、皮革から押圧金型の接合面を容易に引き離すことができるという効果がある。本願発明に係る皮革穿孔装置は、穿孔装置本体に、皮革を加熱する加熱手段が設けられているので、皮革を加熱して柔軟にし、皮革を加工しやすい状態にすることができるという効果がある。また、加熱して穿孔することにより皮革が硬化し、形成された凹部が皮革の弾性により元に戻ってしまうことを防ぐ効果がある。また、パンチ孔周囲の凹部の深さを均一に形成できるので、加熱しない場合に比べて、より美しいパンチ孔を形成できる効果がある。

さらに、皮革を加熱することにより接合面と皮革表面が貼り付いてしまう場合もあるが、上記したように、接合面に滑りやすくする表面加工を行うことにより、貼り付きを防止する効果がある。

【0023】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第3の工程とによって、皮革シートを形成する。

【0024】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0025】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第2の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第3の工程とによって、皮革シートを形成する。

【0026】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧して凹部を形成する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された複数の凹部の中心にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。

【0027】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持し皮革にパンチ孔を形成する第4の工程とによって、皮革シートを形成する。

【0028】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、皮革を加熱し、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。さらに、本願発明に係る皮革穿孔方法は、加工前に皮革を加熱するので、皮革が軟化しており、パンチ孔の形成が極めて容易であるという効果がある。

【0029】

本願発明に係る皮革穿孔方法は、皮革にパンチ孔を形成する皮革穿孔方法であって、皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、皮革を加熱する第2の工程と、複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第3の工程と、前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第4の工程とによって、皮革シートを形成する。

【0030】

本願発明に係る皮革穿孔方法は、受け金型と押圧金型の間に皮革を配置せしめ、皮革を加熱し、受け金型に押圧金型を圧接すると、押圧突起が皮革の穿孔する位置の周縁を押圧して凹部を形成する。移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された複数の凹部の中心にパンチ孔を形成する。本願発明に係る皮革穿孔方法は、パンチングピンの穿孔時と引き抜き時において、押圧金型の押圧突起が穿孔位置周縁の皮革を挟持せしめて押さえ付けているので、皮革を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピンを皮革に挿入及び抜脱することができ、美麗なパンチ孔を形成することができるという効果がある。さらに、本願発明に係る皮革穿孔方法は、加工前に皮革を加熱するので、皮革が軟化しており、凹部の形成、パンチ孔の形成が極めて容易であるという効果がある。

【0031】

本願発明に係る皮革シートは、皮革と、皮革の表面側に、押し付けられて形成された凹部と、前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなる。本願発明に係る皮革シートは、パンチ孔の周縁が凹部の底に位置しているので、従来の表面上に位置しているパンチ孔と比較して、パンチ孔の周縁に接触する虞が極めて低いため、塗膜が剥がれ難い構造となっているという効果がある。

【図面の簡単な説明】

【0032】

【図1】本願発明に係る皮革穿孔装置の全体正面図である。

【図2】本願発明に係る皮革穿孔装置の押圧金型の斜視図である。

【図3】図1の皮革穿孔装置の押圧金型と受け金型の接合時の全体正面図である。

【図4】図1の皮革穿孔装置のパンチングピン穿孔時の全体正面図である。

【図5】図1の皮革穿孔装置のパンチングピン抜脱時の全体正面図である。

【図6】図1の皮革穿孔装置の穿孔完了後の全体正面図である。

【図7】パンチ孔が形成された皮革の断面図である。

【図8】パンチ孔が形成された皮革の斜視図である。

【図9】従来の皮革穿孔装置の全体正面図である。

【図10】図9の皮革穿孔装置の押圧金型と受け金型の接合時の全体正面図である。

【図11】図9の皮革穿孔装置のパンチングピン穿孔時の全体正面図である。

【図12】図9の皮革穿孔装置の穿孔完了後の全体正面図である。

【図13】図9の皮革穿孔装置によりパンチ孔が形成された皮革の断面図である。

【図14】本願発明に係る皮革シートの表面を示す表面図である。

【図15】本願発明に係る皮革シートの裏面を示す裏面図である。

【図16】従来の皮革シートの表面を示す表面図である。

【図17】従来の皮革シートの裏面を示す裏面図である。

【発明を実施するための形態】

【0033】

皮革穿孔装置1は、皮革3にパンチ孔9を形成する皮革穿孔装置である。図1に示すように、穿孔装置本体1Aは、複数の受け孔22が形成された受け金型21と、前記受け金型21と接合可能であり、受け金型21との接合時に複数の受け孔22とそれぞれ連通する複数の収納孔32が形成された押圧金型31と、前記押圧金型31の複数の収納孔32に収納される複数のパンチングピン5を備えた移動部材45とを有する。押圧金型31の接合面33であって、収納孔32の周囲には押圧突起35が設けられている。皮革穿孔装置1は、移動部材45が一方(下方)に移動すると複数のパンチングピン5が押圧金型31の押圧突起35から突出し、移動部材45が他方(上方)に移動すると複数のパンチングピン5が押圧金型31の収納孔32内に没入するように構成されている。皮革穿孔装置1は、図3に示すように、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3に押圧金型31の押圧突起35を圧接し、図4に示すように、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。

【0034】

皮革穿孔装置1は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧する。移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。このようにして、皮革穿孔装置1は、皮革シートSを形成することができる。また、皮革穿孔装置1は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0035】

皮革穿孔装置1は、図3に示すように、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3に押圧金型31の押圧突起35を圧接して凹部3Cを形成し、図4に示すように、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された凹部3Cの略中心にパンチ孔9を形成する。

【0036】

即ち、皮革穿孔装置1は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧して凹部3Cを形成する。移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された複数の凹部3Cの中心にパンチ孔9を形成する。このようにして、皮革穿孔装置1は、皮革シートSを形成することができる。また、皮革穿孔装置1は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0037】

皮革穿孔装置1は、前記押圧金型31の接合面33には、滑りやすくする表面加工が施されているので、皮革3を傷つけることなく、皮革3から押圧金型31の接合面33を容易に引き離すことができる。また皮革穿孔装置1は、穿孔装置本体1Aに、皮革3を加熱する加熱手段25が設けられているので、皮革3を加熱して柔軟にし、皮革3を加工しやすい状態にすることができる。また、加熱して穿孔することにより皮革3が硬化し、形成された凹部3Cが皮革3の弾性により元に戻ってしまうことを防ぐ。また、パンチ孔9周囲の凹部3Cの深さを均一に形成できるので、加熱しない場合に比べて、より美しいパンチ孔9を形成できる。さらに、皮革3を加熱することにより接合面33と皮革3表面3Dが貼り付いてしまう場合もあるが、上記したように、接合面33に滑りやすくする表面加工を行うことにより、貼り付きを防止する。

【0038】

皮革穿孔方法は、皮革3にパンチ孔9を形成する方法である。皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31の押圧突起35と前記受け金型21によって皮革3を挟持する第2の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31の押圧突起35によって挟持した皮革3にパンチ孔9を形成する第3の工程とによって、皮革シートSを形成する。

【0039】

上記皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0040】

皮革穿孔方法は、皮革3にパンチ孔9を形成する方法である。皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31と前記受け金型21によって皮革3を挟持し、押圧突起35によって皮革3の表面3Dに凹部3Cを形成する第2の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31によって挟持して形成した皮革3の複数の凹部3Cの略中心にそれぞれパンチ孔9を形成する第3の工程とによって、皮革シートSを形成する。

【0041】

上記皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧して凹部3Cを形成する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された複数の凹部3Cの中心にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0042】

また、加熱工程を備えた皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、皮革3を加熱する第2の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31の押圧突起35と前記受け金型21によって皮革3を挟持する第3の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31の押圧突起35によって挟持した皮革3にパンチ孔9を形成する第4の工程とによって、皮革シートSを形成する。

【0043】

皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3を加熱し、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。

【0044】

また、加熱工程を備えた皮革穿孔方法は、皮革3を複数の受け孔22が形成された受け金型21に配置する第1の工程と、皮革3を加熱する第2の工程と、複数の収納孔32が形成され、接合面33側の収納孔32周囲に押圧突起35が形成された押圧金型31と前記受け金型21によって皮革3を挟持し、押圧突起35によって皮革3の表面3Dに凹部3Cを形成する第3の工程と、前記押圧金型31の複数の収納孔32に収納されたパンチングピン5を移動部材45によって押圧突起35から受け金型21の受け孔22に突出させ、受け金型21と押圧金型31によって挟持して形成した皮革3の複数の凹部3Cの略中心にそれぞれパンチ孔9を形成する第4の工程とによって、皮革シートSを形成する。

【0045】

皮革穿孔方法は、受け金型21と押圧金型31の間に皮革3を配置せしめ、皮革3を加熱し、受け金型21に押圧金型31を圧接すると、押圧突起35が皮革3の穿孔する位置の周縁を押圧して凹部3Cを形成する。皮革穿孔方法は、移動部材45の一方への移動により複数のパンチングピン5が押圧金型31の押圧突起35から突出して皮革3に形成された複数の凹部3Cの中心にパンチ孔9を形成する。このようにして、皮革穿孔方法は、皮革シートSを形成することができる。また、皮革穿孔方法は、パンチングピン5の穿孔時と引き抜き時において、押圧金型31の押圧突起35が穿孔位置周縁の皮革3を挟持せしめて押さえ付けているので、皮革3を伸ばすことなく、また、毛羽立ちがなく、スムーズにパンチングピン5を皮革3に挿入及び抜脱することができ、美麗なパンチ孔9を形成することができる。さらに、皮革穿孔方法は、加工前に皮革3を加熱するので、皮革3が軟化しており、凹部3Cの形成、パンチ孔9の形成が極めて容易である。

【0046】

皮革シートSは、図7,8に示すように、皮革3と、皮革3の表面3D側に、押し付けられて形成された凹部3Cと、前記凹部3Cの略中心に皮革3を貫通して形成されたパンチ孔9とからなる。皮革シートSは、パンチ孔9の周縁9aが凹部3Cの底3Eに位置しているので、従来の表面3D上に位置しているパンチ孔9と比較して、パンチ孔9の周縁9aに接触する虞が極めて低いため、塗膜3Fが剥がれ難い構造となっている。

【0047】

さらに皮革穿孔装置1について詳細に説明する。図1に示すように、皮革穿孔装置1は、基台2と、基台2上に設けられた押圧装置10とを有する。押圧装置10には、上下方向に向かって移動する押圧軸11が設けられている。押圧軸11は、油圧シリンダ、空圧シリンダ、電磁式アクチュエータ等の駆動装置によって作動される駆動軸である。押圧軸11の先端には、パンチング装置30が設けられている。

【0048】

基台2上には、受け金型21がボルト等により固定して取り付けられている。受け金型21には、複数の受け孔22が形成されている。パンチング装置30は、押圧金型31をボルト等により固定して取り付けた固定部材41を有する。押圧金型31は、受け金型21と接合可能であり、受け金型21との接合時に複数の受け孔22とそれぞれ連通する複数の収納孔32が形成されている。

【0049】

図2に示すように、押圧金型31の接合面33であって収納孔32の位置には、逆円錐台形状の押圧突起35が形成されている。押圧突起35は、上部の円形基部36と、下部の円形押圧面38と、円形基部36から円形押圧面38周縁に向かって外径が小さくなるように下降傾斜する傾斜面37とからなる。前記収納孔32は、押圧突起35の略中心に設けられ、円形押圧面38の略中心からパンチングピン5が出没する。押圧突起35は、肉厚1.2mmの皮革3に対して、円形基部36の直径D1が約2.3mm、円形押圧面38の直径D2が約1.5mm、高さHが約0.8mmで形成され、略中心に形成されたパンチングピン5を収納する収納孔32の内径D3が約1.3mm、傾斜面37の傾斜角αが約20度で形成されている。なお、押圧突起35は、この実施例に限定されるものではなく、皮革3の種類、肉厚、凹部形状等により、適宜変更できるのは当然である。なお、押圧金型31の接合面33には、シリコン樹脂、フッ素樹脂等の潤滑材が塗布されている。

【0050】

前記固定部材41には、押圧金型31の収納孔32に収納されるパンチングピン5を挿通する挿通孔42が形成されている。パンチングピン5は、穿孔ピン6と、穿孔ピン6の後端に形成された頭部7とからなる。このパンチングピン5は、後部が移動部材45に取り付けられている。

【0051】

移動部材45は、取付板46と蓋板47とからなり、取付板46と蓋板47が重ね合わされ、ボルト等により固定されて形成されている。取付板46は、パンチングピン5の穿孔ピン6を挿通する挿通孔48が形成され、挿通孔48の上面側にパンチングピン5の頭部7を係合する係合凹部49が形成されている。パンチングピン5は、取付板46の挿通孔48に穿孔ピン6を挿通し、取付板46の係合凹部49に頭部7を係合し、取付板46の上面に蓋板47をボルト等により固定することによって移動部材45に固定されている。

【0052】

前記移動部材45と前記固定部材41は、連結軸51により連結されている。連結軸51は、移動部材45に形成された連結孔45a及び固定部材41に形成された連結孔41aに摺動自在に挿設されている。連結軸51の両端は、移動部材45の段部45bと固定部材41の段部41dに係合するように形成されている。連結軸51には、バネ部材(弾性部材)52が巻装されている。

【0053】

バネ部材52(弾性部材)は、上端が移動部材45の下面45cに当接し、下端が固定部材41の上面41cに当接し、移動部材45と固定部材41を離間する方向に付勢しており、移動部材45の前記段部45bと固定部材41の前記段部41dが連結軸51の両端に係合している。この状態の時、パンチングピン5の先端8は、押圧金型31の収納孔32内に没入している。前記移動部材45は、押圧装置10の押圧軸11の先端に固定される。

【0054】

移動部材45には、ガイド孔53が形成されている。また、固定部材41には、ガイド孔43が形成されている。基台2の上面には、ガイド軸4,4が設けられている。移動部材45及び固定部材41は、ガイド孔53,43がガイド軸4,4に案内され、受け金型21に押圧金型31がずれることなく正確に接合する。

【0055】

皮革穿孔装置1は、受け金型21に載せた皮革3を加熱する加熱手段25が設けられている。加熱手段25は、皮革3に熱風を吹き付けて温めるドライヤー、皮革3に過熱水蒸気を吹き付けて温める過熱水蒸気発生装置、押圧金型31に直接電流を流して加熱させ皮革3を温める通電装置等がある。加熱手段25は、基台2の上面2aに取り付けられている。加熱温度は、皮革の種類によって変更可能であるが、皮革表面の塗膜が溶け出さない程度の温度、または、皮革シート内のクロムが収縮しない程度の温度で加熱すれば良く、約50℃〜80℃位が望ましい。

【0056】

皮革穿孔装置1は、上記構成を有し、以下のように使用することができる。図1に示すように、パンチングピン5は、移動部材45と固定部材41がバネ部材52(弾性部材)によって離間しているので、穿孔ピン6の先端8が押圧金型31の収納孔32内に収納されている。皮革3は、受け金型21に載置されている。

【0057】

図3に示すように、押圧装置10を駆動して押圧軸11を下方に押し下げると、パンチング装置30も下方に移動し、押圧金型31の押圧突起35が皮革3を挟んで受け金型21に圧接する。皮革3は、穿孔位置周縁が押圧突起35によって押圧される。皮革3は、押圧突起35によって逆円錐台状の凹部3Cが形成されるものもある。この状態で固定部材41は、動きを停止するが、移動部材45がバネ部材(弾性部材)52の弾性に抗して下方に移動し、図4に示すように、固定部材41と移動部材45の間隔が狭くなって、パンチングピン5の穿孔ピン6が押圧金型31の収納孔32内から、即ち押圧突起35から突出する。

【0058】

第1の押圧金型31の押圧突起35から突出する穿孔ピン6は、皮革3を穿孔してパンチ孔9を形成し、受け金型21の受け孔22内に挿入される。皮革3に凹部3Cが形成されている場合は、皮革3の凹部3Cの底3E中央から穿孔してパンチ孔9を形成し、受け金型21の受け孔22内に挿入される。皮革3は、穿孔時、穿孔ピン6周縁が押圧突起35によって押さえ付けられているので、上端部(銀面層3Aの表面側又は網状層3Bの表面側)がパンチ孔9の内側下方に引っ張られることがない。また、網状層3Bも押圧突起35によって圧縮されているので、繊維が引き出されることが少ない。

【0059】

図5に示すように、押圧軸11を上方に引き上げると、押圧金型31の押圧突起35が皮革3を挟んで受け金型21に圧接した状態で、移動部材45が上方に移動し、固定部材41と移動部材45の間隔が拡がって、パンチングピン5の穿孔ピン6が押圧金型31の収納孔32内に収納される。皮革3は、パンチングピン5抜脱時、穿孔ピン6周縁が押圧突起35によって押さえ付けられているので、図7,図14,15に示すように、上端部(銀面層3Aの表面側又は網状層3Bの表面側)がパンチ孔9の内側上方に引っ張られることがない。また、網状層3Bも押圧突起35によって圧縮されているので、繊維3Gが引き出されることが少ない。さらに、図6に示すように、押圧軸11を上方に引き上げると、押圧金型31が受け金型21から離れ、初期状態に復帰する。押圧金型31の接合面33には、シリコン樹脂、フッ素樹脂等の潤滑材が塗布されているので、皮革3から簡単に引き離すことができ、皮革3を痛めることがない。

【0060】

このようにして、皮革3の凹部3Cの底3Eにパンチ孔9が形成された皮革シートSを取り出すこともできる。図7に示すように、皮革シートSのパンチ孔9は、凹部3Cの底3E中心に形成された構成である。皮革3は、主に表面に保護、美観、機能を付与するため、表面に塗料が塗布されて塗膜3Fが形成されている。塗膜3Fは、端縁から剥がれやすい。従来の皮革3のパンチ孔は、パンチ孔周縁(端縁)が皮革3の表面と同じ位置にあるため、パンチ孔周縁(端縁)に指爪等が接触しやすく、塗膜3Fが剥がれやすい。しかし、皮革シートSのパンチ孔9は、凹部3Cの底3E中心に形成された構成である。凹部3Cの底3Eまで押し込まれた塗膜3Fには、図13に示すような、従来の皮革3にパンチ孔を形成したのに比べて、接触し難くなり、パンチ孔9周縁から剥がれることが少ない。なお、凹部3Cの深さは、約0.2〜0.3mmである。

【0061】

なお、本実施例では、皮革3は銀面層3Aと網状層3Bを有する皮革であるが、このほか皮革3は床革と呼ばれる網状層のみからなる皮革であってもよい。さらに、皮革3は、天然皮革、合成皮革等、特に限定されるものではない。また、従来の皮革穿孔装置及び皮革穿孔方法は、パンチングピン5の挿脱時に、パンチングピン5と皮革3との摩擦抵抗により、図16,17に示すように、パンチ孔9の形状を損ない、また、パンチ孔9内に網状層3Bの繊維3Gを引き出して毛羽立たせ、パンチ孔9を塞いだりする場合があった。しかし、上記した皮革穿孔装置1及び皮革穿孔方法によれば、穿孔位置周縁の皮革3を固定して穿孔するので、図14,15に示すように、パンチ孔9の形状を損なうことがなく、パンチ孔9内に網状層3Bの繊維3Gを引き出して毛羽立たせることが少なく、極めて美麗なパンチ孔9を形成することができる。また、上記した凹部3は、逆円錐台状に形成されたが、この形状は押圧突起35の形状によるもので、押圧突起35の形状を変えることにより種々変更することができるのは勿論であり、四角、六角等の多角形状にも形成することができる。

【産業上の利用可能性】

【0062】

本願発明は、皮革にパンチ孔加工を行う皮革穿孔装置に利用可能である。

【符号の説明】

【0063】

S 皮革シート

1 皮革穿孔装置

1A 穿孔装置本体

2 基台

2a 上面

3 皮革

3A 銀面層

3B 網状層

3C 凹部

3D 表面

3E 底

3F 塗膜

3G 繊維

4 ガイド軸

5 パンチングピン

6 穿孔ピン

7 頭部

8 先端

9 パンチ孔

9a 周縁

10 押圧装置

11 押圧軸

21 受け金型

22 受け孔

25 加熱手段

30 パンチング装置

31 押圧金型

32 収納孔

33 接合面

35 押圧突起

36 円形基部

37 傾斜面

38 円形押圧面

41 固定部材

41a 連結孔

41c 上面

41d 段部

42 挿通孔

43 ガイド孔

45 移動部材

45a 連結孔

45b 段部

45c 下面

46 取付板

47 蓋板

48 挿通孔

49 係合凹部

51 連結軸

52 バネ部材(弾性部材)

53 ガイド孔

【特許請求の範囲】

【請求項1】

皮革にパンチ孔を形成する皮革穿孔装置であって、

穿孔装置本体は、

複数の受け孔が形成された受け金型と、

前記受け金型と接合可能であり、受け金型との接合時に複数の受け孔とそれぞれ連通する複数の収納孔が形成された押圧金型と、

前記押圧金型の複数の収納孔に収納される複数のパンチングピンを備えた移動部材とを有し、

押圧金型の接合面であって、収納孔の周囲には押圧突起が設けられ、

移動部材が一方に移動すると複数のパンチングピンが押圧金型の押圧突起から突出し、移動部材が他方に移動すると複数のパンチングピンが押圧金型の収納孔内に没入するように構成され、

受け金型と押圧金型の間に皮革を配置せしめ、皮革に押圧金型の押圧突起を圧接し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成することを特徴とする皮革穿孔装置。

【請求項2】

皮革に押圧金型の押圧突起を圧接して凹部を形成し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された凹部の略中心にパンチ孔を形成することを特徴とする請求項1記載の皮革穿孔装置。

【請求項3】

前記押圧金型の接合面には、滑りやすくする表面加工が施されていることを特徴とする請求項1又は2記載の皮革穿孔装置。

【請求項4】

穿孔装置本体には、皮革を加熱する加熱手段が設けられていることを特徴とする請求項1又は2記載の皮革穿孔装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の皮革穿孔装置によって形成された皮革シートであって、

皮革と、

皮革の表面側に、押し付けられて形成された凹部と、

前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする皮革シート。

【請求項6】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第2の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第3の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項7】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第2の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第3の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項8】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

皮革を加熱する第2の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第3の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第4の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項9】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

皮革を加熱する第2の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第3の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第4の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項10】

請求項6乃至9のいずれか1項に記載の皮革穿孔方法によって形成された皮革シートであって、

皮革と、

皮革の表面側に、押し付けられて形成された凹部と、

前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする皮革シート。

【請求項11】

皮革と、

皮革の表面側に、押し付けられて形成された凹部と、

前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする皮革シート。

【請求項1】

皮革にパンチ孔を形成する皮革穿孔装置であって、

穿孔装置本体は、

複数の受け孔が形成された受け金型と、

前記受け金型と接合可能であり、受け金型との接合時に複数の受け孔とそれぞれ連通する複数の収納孔が形成された押圧金型と、

前記押圧金型の複数の収納孔に収納される複数のパンチングピンを備えた移動部材とを有し、

押圧金型の接合面であって、収納孔の周囲には押圧突起が設けられ、

移動部材が一方に移動すると複数のパンチングピンが押圧金型の押圧突起から突出し、移動部材が他方に移動すると複数のパンチングピンが押圧金型の収納孔内に没入するように構成され、

受け金型と押圧金型の間に皮革を配置せしめ、皮革に押圧金型の押圧突起を圧接し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革にパンチ孔を形成することを特徴とする皮革穿孔装置。

【請求項2】

皮革に押圧金型の押圧突起を圧接して凹部を形成し、移動部材の一方への移動により複数のパンチングピンが押圧金型の押圧突起から突出して皮革に形成された凹部の略中心にパンチ孔を形成することを特徴とする請求項1記載の皮革穿孔装置。

【請求項3】

前記押圧金型の接合面には、滑りやすくする表面加工が施されていることを特徴とする請求項1又は2記載の皮革穿孔装置。

【請求項4】

穿孔装置本体には、皮革を加熱する加熱手段が設けられていることを特徴とする請求項1又は2記載の皮革穿孔装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の皮革穿孔装置によって形成された皮革シートであって、

皮革と、

皮革の表面側に、押し付けられて形成された凹部と、

前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする皮革シート。

【請求項6】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第2の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第3の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項7】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第2の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第3の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項8】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

皮革を加熱する第2の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型の押圧突起と前記受け金型によって皮革を挟持する第3の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型の押圧突起によって挟持した皮革にパンチ孔を形成する第4の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項9】

皮革にパンチ孔を形成する皮革穿孔方法であって、

皮革を複数の受け孔が形成された受け金型に配置する第1の工程と、

皮革を加熱する第2の工程と、

複数の収納孔が形成され、接合面側の収納孔周囲に押圧突起が形成された押圧金型と前記受け金型によって皮革を挟持し、押圧突起によって皮革の表面に凹部を形成する第3の工程と、

前記押圧金型の複数の収納孔に収納されたパンチングピンを移動部材によって押圧突起から受け金型の受け孔に突出させ、受け金型と押圧金型によって挟持して形成した皮革の複数の凹部の略中心にそれぞれパンチ孔を形成する第4の工程とによって、

皮革シートを形成することを特徴とする皮革穿孔方法。

【請求項10】

請求項6乃至9のいずれか1項に記載の皮革穿孔方法によって形成された皮革シートであって、

皮革と、

皮革の表面側に、押し付けられて形成された凹部と、

前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする皮革シート。

【請求項11】

皮革と、

皮革の表面側に、押し付けられて形成された凹部と、

前記凹部の略中心に皮革を貫通して形成されたパンチ孔とからなることを特徴とする皮革シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−100383(P2013−100383A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243521(P2011−243521)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(591189535)ミドリホクヨー株式会社 (37)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(591189535)ミドリホクヨー株式会社 (37)

【Fターム(参考)】

[ Back to top ]