目的物質の分離・回収方法および装置

【課題】

膜透過傾向等が近接する2つ以上の目的物質の混合物を、それぞれより高い純度で分離する。

【解決手段】

被処理液を残液と透過液に分離する分離手段を用いて、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する、下記の特徴を有する方法。

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻すように構成された多段向流分離操作を用いて行う。

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給する。

膜透過傾向等が近接する2つ以上の目的物質の混合物を、それぞれより高い純度で分離する。

【解決手段】

被処理液を残液と透過液に分離する分離手段を用いて、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する、下記の特徴を有する方法。

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻すように構成された多段向流分離操作を用いて行う。

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発酵工業、製薬工業、精糖工業、アミノ酸工業、食品工業、染料工業、顔料工業、化学工業、金属精錬工業、廃棄物処理業などにおいて、広く行われている目的物質である有価物や不純物の塩などを分離・回収する方法に係るものである。より詳しくは、複数の目的物質(たとえば有価物や不純物)を、多段向流分離手段を用いて各々の目的物質を分離、除去、精製するものである。

【背景技術】

【0002】

例えば発酵工業、蛋白質アミノ酸工業、製薬工業では微生物を培養してアミノ酸の製造、醸造、抗生物質の製造等が行われている。具体的には、発酵ブロス等から、分離膜、遠心分離機等を用いてアミノ酸等の有価物を含有する製品液に分離し、分離した製品液をスチームによる蒸発操作等により目的物質(有価物)を製造し、微生物菌体が分離残渣として残される。

また、染料工業、顔料工業、化学工業等では、製造工程で塩析操作が行われており、その後に不純物となる塩分を除去されている。

分離残渣中に残留する有価物を回収するに際しては、従来の濾過分離等の方法に代わって、膜処理を適用することが多くなっている。前述した塩分の除去に際しても膜処理が利用されている。

膜処理技術の具体的分離手法として、透過しやすい物質と透過しにくい物質の分離を、最終の段で新鮮な洗浄液を供給し、その段で得た透過液を多段使用しながら、最初の段から目的物質を高い回収率で得、最終残液に目的物質が僅かしか残らない、時間差的多段向流法による膜を用いた技術が知られている。(特許文献1)

また、特許文献2において、発明者らは、被処理物から有価物、不純物などを効率的に回収する目的で、第1系統の多段向流分離操作における最初の段の透過液を、第1系統の最終透過液として取出すこと、該第1系統の多段向流分離操作で生じる他の透過液(または残液)に対し、第2系統の分離操作を行うことを開示した。 それらにより全体として高い分離性能が得られ、目的物質の高濃度回収を可能とした。

特許文献3において発明者は、透過傾向の異なる物質の分離を運転条件の調整により、透過傾向を制御することで、デカグリセリン混合物からのジグリセリンやトリグリセリンの除去などの精密な分離精製方法を開示した。

【0003】

ところで、水溶性オリゴマーや水溶性高分子の一部では、分子量の異なる類似物質の混合物から、狭い分子量域範囲で分画された精製物を得ることは、その物質やその物質の派生物質の機能性発現にとって重要である場合が多いと言われている。

しかしながら、特許文献1や特許文献2の技術では、それぞれ透過性がある物質同志を採用した膜で分離するにあたり、阻止率や透過率(Transmittance)に大きな差がある場合や、ほとんど透過しない物質と透過する物質の分離は可能であるものの、双方の透過傾向が小さい場合、あるいは透過傾向が近接している場合はそれぞれを効率よく分離することは困難であった。すなわち、比較的透過率の高い目的物質1と比較的透過率の低い目的物質2を分離する場合、双方の目的物質の使用する膜での透過率が近ければ、原料溶液を供給する段から分離される透過液には目的物質1に加えて目的物質2も無視できない濃度で混在することになり、この目的物質2の効率よい回収に困難があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3694871号公報

【特許文献2】特開2004−17035号公報

【特許文献3】特開2008−229559号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明では、原料溶液から2以上の物質を分離するに際し、これらの物質の膜による阻止率や透過率などで示される透過傾向が近接している場合においても、これらを効率よく分離することを課題とする。

【課題を解決するための手段】

【0006】

<請求項1>

被処理液を残液と透過液に分離する分離手段を用いて、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する方法において、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻すように構成された多段向流分離操作を用いて行うこと、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給すること、

を特徴とする原料溶液の膜分離方法。

【0007】

〔発明の効果〕

膜透過傾向が近接している目的物質1と目的物質2を分離する場合、例えば目的物質1の方が高い透過傾向であるとしても、原料溶液を供給する最初の段から分離される透過液には、目的物質2も比較的高い濃度で混在している可能性が高い。従来は、このような透過液をさらに分離して目的物質1を得て、残液中の物質(目的物質2)は廃棄されるか、全く別系統の分離手段により分離されるのが通常であった。本願発明では、当該透過液についてさらに多段向流分離手段による分離を行い、その残液を後段の分離手段に供給することで、より濃度の高い状態で目的物質2を多段向流分離手段の最終残液として分離することができる。一方、原料供給段より後段で分離された目的物質1を含む透過液は、分離された段より前の段の洗浄液として順次利用されることで、前段の透過液の目的物質1濃度を高めることが可能である。目的物質1は多段向流手段の最終透過液として分離される。このような構成とすることで、目的物質1と目的物質2の双方を高収率で、効率よく分離することが可能となる。

【0008】

<請求項2>

前記多段向流分離操作を、複数の膜分離手段が直列に配列された装置を用いて行う、請求項1記載の原料溶液の膜分離方法。

【0009】

〔発明の効果〕

上記構成により2つの目的物質の分離操作について、原料溶液、洗浄液、洗浄水、洗浄溶媒を供給する段や量を変更あるいは調整を一体的に行うことが可能となる。

【0010】

<請求項3>

前記多段向流分離操作は、複数回のサイクルで行われ、

各サイクルは4段以上の段から構成され、各段の分離操作は被処理液と別途貯留された目的物質1の濃度の異なる複数の洗浄液を使用して行われ、前記洗浄液は前段へいくほど目的物質1の濃度、あるいは目的物質1の目的物質2に対する比率が高くなるように構成され、

各サイクルの最後の段の残液を最終残液として取り出すとともに、各段の透過液を別途設けられた貯留手段に貯留し、後のサイクルの分離操作において最初の段の被処理液として、あるいは前のサイクルで分離された段より前段の洗浄液として使用することにより供給する、

請求項1記載の原料溶液の膜分離方法。

【0011】

〔発明の効果〕時間差的多段向流

該多段向流分離手段は、前サイクルの多段向流分離手段おける透過液を次サイクルの多段向流分離手段の洗浄液として使用する、時間差的多段向流を可能とするものである。好ましくは、最後の段における洗浄には目的物質1を実質的に含まない洗浄液を使用する。またこの洗浄液は、最終残液として分離する目的物質2に対する比率が精製するために十分低い程度であれば、目的物質1を含んでいてもよい。時間差的多段向流の利点は、分離手段が1つあれば可能であるため省スペース化が可能であること、多量の洗浄水を必要とせず、排水量が小さいためコストダウンを図れることなどがある。

【0012】

<請求項4>

前記多段向流分離操作の最前の2段を除く段より得られる透過液の一部または全部を、当該段より2つ以上前の段に被処理液として戻す、請求項1〜3のいずれかに記載の原料溶液の膜分離方法。

【0013】

〔発明の効果〕

本発明によれば、透過率が小さい物質同士を膜により分離する場合であっても、初段における分離開始時の被処理液として複数段の透過液を用いることで初段における分離開始時の被処理液の量あるいは濃度を適切に確保し、透過液を1段以上飛ばして使用することで、1段当たりに使用する透過液流量を小さくすることができ、かつ1段当たりの透過液と被処理液の組成変化を確保できる。

【0014】

<請求項5>

4段以上の多段向流分離操作において、原料溶液を複数の段に分けて供給する、請求項1〜4のいずれかに記載の原料溶液の膜分離方法。

【0015】

〔発明の効果〕

原料溶液を単独の段に供給するのではなく、必要に応じて洗浄液で希釈して、複数の段に分けて供給することによって、特に時間差的多段向流分離において中間段での液量不足の防止が可能になる。

【0016】

<請求項6>

前記多段向流分離操作における最初の段に供給する被処理液を処理前に濃縮する請求項1〜5のいずれかに記載の原料溶液の膜分離方法。

【0017】

〔発明の効果〕

最初の段の被処理液の濃度を適切にすることを目的とする。特に多サイクルを有する多段向流分離手段において、該最初の段に供給する被処理液とするには、前サイクルの透過液は望ましい循環液濃度より低濃度であり、そのままでは適切な濃度の透過液が得られない場合がある。そこで、最初の段の処理前に対象とする前サイクルの回収液を対象として濃縮操作を行うことで、分離開始時の被処理液の濃度を上げるとともに、目的物質1と目的物質2間の透過率の差を広げ、またより多くの透過液を濃縮することにより望ましい濃度の循環液量を確保することが可能となる。

【0018】

<請求項7>

前記多段向流分離操作の最終段から分離される残液の少なくとも一部を、原料溶液供給段より後段のいずれかの段に供給する、請求項1〜6のいずれかに記載の原料溶液の膜分離方法。

【0019】

〔発明の効果〕

多段向流分離手段の最終段から分離される残液の少なくとも一部を原料溶液供給段より後段のいずれかの段に供給することで、膜分離操作の継続に必要な循環液量が不足する段の液量を確保することができる。また、精製が進んだ残液をいずれかの段に供給することで、精製品の組成を改善、安定させることが可能となる。

【0020】

<請求項8>

少なくとも3種類の目的物質を含む原料溶液から、多段向流分離操作により、

(1)前記多段向流分離操作の最終透過液に目的物質1を分離する工程、

(2)前記多段向流分離操作の最終残液に目的物質2を分離する工程、

(3)前記多段向流分離操作のいずれかの段より、透過液または残液の全部または一部を前記多段分離操作とは別の分離手段に供給し、前記別の分離手段の最終透過液または最終残液に目的物質3を分離する工程、

を含む請求項1〜7のいずれかに記載の原料溶液の膜分離方法。

【0021】

〔発明の効果〕

3種類以上の目的物質の分離が可能となる。第3の分離手段については、多段向流分離手段でも、他の分離手段でもよい。

【0022】

<請求項9>

最初の段の透過液の少なくとも一部を、次サイクルの被処理液の一部として使用することを特徴とする請求項3〜8のいずれかに記載の原料溶液の膜分離方法

【0023】

〔発明の効果〕

所定の組成に達しない透過液の排出を防止しつつ、次サイクルの初段で必要とする被処理液量を確保することができ、初段以降の透過液量の低減あるいは段の省略が可能となる。また、本発明を複数サイクル繰り返すことで、被処理液の組成を安定させることができる。

なお、本発明は必ずしも全てのサイクルにおいて適用する使用する必要はなく、複数サイクルのうち、必要なサイクルに適用してもよい。

【0024】

<請求項10>

最初の段の透過液は、前記透過液中の目的物質1が所定濃度以上、および/または透過液中の目的物質1の濃度の目的物質2の濃度に対する比率が所定比率以上となるまで次サイクルの被処理液として使用し、所定濃度、および/または所定比率以上となったら最終透過液として系外に取り出し、第2段の透過液を次サイクルの被処理液として使用する、請求項3〜8のいずれかに記載の原料溶液の膜分離方法。

【0025】

〔発明の効果〕

請求項8の効果に加え、最終透過液の組成を安定させることができる。

【0026】

<請求項11>

多段向流操作の複数段での膜分離に同一の分離手段を用いることを特徴とする請求項3〜10のいずれかに記載の膜分離方法。

【0027】

〔発明の効果〕

本発明によれば、膜分離手段および循環槽など付属機器および制御機構を少なくすることができ、操作しやすく、自動化が実施しやすくなるとともに省スペース化、低コスト化が可能となる。

【0028】

<請求項12>

被処理液を残液と透過液に分離する分離手段を備え、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する膜分離装置であって、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻す多段向流分離操作により、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給する、

ように構成された、原料溶液の膜分離装置。

【0029】

<請求項13>

直列に配列された複数の膜分離手段を有し、前記多段向流分離操作を前記複数の膜分離手段を用いて行う、請求項12記載の原料溶液の膜分離装置。

【発明の効果】

【0030】

本発明では、原料溶液から2以上の物質を分離するに際し、これらの物質の膜による阻止率や透過傾向等が近接している場合においても、これらを効率よく分離することが可能となる。また原料溶液からの物質の回収率、回収濃度が高く、高い純度が実現でき、排水量、洗浄水量がともに少なくすることができる。

【図面の簡単な説明】

【0031】

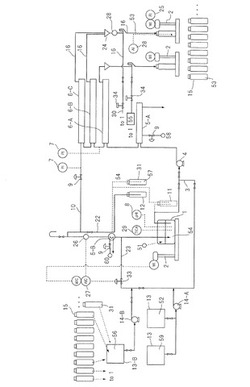

【図1】分離装置のフロー図である。

【図2】多段分離装置の各段の構成を示した図である。

【図3】多段分離装置の各段の構成の一例を示したフロー図である。

【図4】多段分離装置の各段の構成の他の例を示したフロー図である。

【図5】実施例2の多段分離のフロー図である。

【図6】実施例3の多段分離のフロー図である。

【図7】時間差的多段向流に用いる装置の他の例を示すフロー図である。

【図8】標準物質となる各ポリエチレングリコール(PEG)関連物質の液体クロマトグラフチャートである。(A)ジエチレングリコール、(B)PEG200、(C)PEG300。

【図9】実施例1における最終残液の液体クロマトグラフチャートである。(A)第5サイクルの最終残液、(B)第6サイクルの最終残液、(C)第7サイクルの最終残液、(D)第8サイクルの最終残液、(E)第9サイクルの最終残液。

【図10】実施例1における最終透過液の液体クロマトグラフチャートである。(A)第5サイクルの最終透過液、(B)第6サイクルの最終透過液、(C)第7サイクルの最終透過液、(D)第8サイクルの最終透過液、(E)第9サイクルの最終透過液。

【発明を実施するための形態】

【0032】

課題の解決手段に係る各技術について詳説するとともに、より適切な形態について下記に提示する。

本発明は、複数の分離装置を直列に配置した多段向流分離装置(以下、連続多段向流分離装置という)や、時間差的多段向流分離装置を利用して目的物質を分離するものである。

ところで本発明では、分離装置において分離膜を透過した液を透過液、膜を透過せず、残留した液を残液という。なお、時間差的多段向流分離装置においては、操作を構成する膜装置、貯留槽および循環系を構成する配管類に残留する液を含めて残液という。原料溶液は分離操作を行っていない原料を含む液であり、原料液またはその希釈液を指す。また、いわゆる溶液のみを示すものではなく、溶液と固形物の混合物であるスラリーや懸濁液を含むものとする。

【0033】

多段向流分離操作における用語を次の通り規定する。

<被処理液>

被処理液は各段の分離工程に供給される目的物質を含む液の総称である。連続多段向流分離装置における被処理液は、前段の膜分離装置から供給される残液や後段からの透過液を含み、原料溶液が供給される段においては、原料溶液も含む。

一方、時間差的多段向流分離装置では、各段の開始時の膜装置や循環系の液であり、前サイクルにおける透過液などを含んでいる。

【0034】

<洗浄液>

被処理液に水などの溶媒を添加する一方、膜分離を用いて透過液を分離することで対象液中から透過液に着目物質を除去する手法であるダイアフィルトレーションは物質の精製手段として広く用いられる。本発明では被処理液に添加する液を洗浄液と称する。具体的には、純水や洗浄水、後段からの透過液、有機溶媒などである。なお、洗浄液中に目的物質が含まれていても構わない。

【0035】

<段>

連続して複数ある膜分離工程のうち1段分の装置による工程を段と呼ぶ。連続多段向流分離装置では直列に配置された個々の分離装置において実施される分離工程若しくは、分離装置そのものをいう。一方、時間差的多段向流装置では、順次使用する透過液用容器に対応させて分離工程を区切り、その区切りから次の区切りまでの操作をさす。なお、その間に対応させた透過液をその1段分の透過液とする。例えば、容器を各段用に複数用意し、連続的に得られる透過液をその容器に入れるまでを1段としてもよい。そのほか、並列的に複数の容器を使用して、それらを合わせて1段と称することもできる。

【0036】

<透過率>

分離膜から出る物質の透過液中濃度の循環液、濃縮液、膜装置への供給液などの取り扱い液の着目した物質の濃度の比を着目した物質の“透過率”と呼ぶ。

【0037】

<原料溶液と段について>

原料溶液の供給を行う段での原料の供給方法は、透過液の取得と並行して膜装置内の循環系などに行っても、前段での透過液の取得後の残液に対して、その段での透過液の取得に先立って行っても良く、洗浄水などを原料供給に併せて加える方法を含めて、柔軟に対応できる。

【0038】

〔連続多段向流分離装置〕

第1の実施形態として図2〜図6により連続多段向流分離装置を利用する方法を開示する。

連続多段向流分離装置は、図5、図6のように直列に複数設けられた膜分離装置から構成される。被処理液を個々の膜分離装置によって透過液と残液に分離し、残液を次の膜分離装置の被処理液として供給するとともに、透過液を、前段の膜分離装置に洗浄液として返送するよう構成されている。図2,3、4は個々の膜分離装置例を示す。適宜組み合わせて使用すればよい。

【0039】

図2の装置は、目的物質1と目的物質2について異なる透過率を示す分離膜および昇圧ポンプ、圧力調節機能などが設けられた膜分離装置65に被処理液61、洗浄液62を供給し、分離操作を行う。膜分離装置65に供給された被処理液、洗浄液から透過液63、残液64が得られる。なお、必要に応じて濃縮用のRO膜やそのための昇圧ポンプ、熱交換器などの圧力・温度調節機能を併設される。

【0040】

図3の装置は、循環液槽70、循環ポンプ67を用いて残液を循環させながら分離を行うものであり、膜表面でのクロスフローを確保する。洗浄液62を加えながら分離を行い、所定の分離濃度となったところで、残液を次の段に被処理液として供給する。なお、透過液は前段の循環液槽に洗浄液として供給するが、流量調整が可能なように透過液タンク71、透過液ポンプ68などを設けることが好ましい。

【0041】

図4の装置は、循環液槽は用いず、循環ポンプ67を用いてクロスフローを確保している。圧力調節弁66を用いて対象段の操作圧力を制御する。膜ユニット65は、複数の膜モジュールを一部並列、一部直列に配置している。被処理液61は循環ポンプ67により昇圧され供給される。膜ユニット65内の膜モジュールからの残液64の一部が循環ポンプ67に返送される。この循環系により膜モジュール内の必要なクロスフローが確保できる。また各モジュールからの透過液は集合配管に集まり、透過液63として膜ユニット65から抜き出される。

【0042】

ところで、原料溶液81は、複数ある分離装置のうち中間の段(図6では5段目の段)に供給する。ここで原料溶液供給段からみて上流側の分離操作を『第1の多段向流分離操作』、原料供給段および下流側の分離工程を、『第2の多段向流分離操作』という。また、それらに対応する膜分離装置を『第1の多段向流分離装置』、『第2の多段向流分離装置』という。便宜上、第1および第2の多段向流分離操作について、それぞれ若い段数から、1番目、2番目と数える。

【0043】

図6のフロー図では、原料溶液は第2の多段向流分離装置の1番目の膜分離装置に供給される。その供給位置は、膜ユニットの前後の配管部や貯槽から適切な供給点を選択できる。膜分離装置によって分離された残液は、2番目の膜分離装置に供給される。一方、透過液は、第1の多段向流分離装置に洗浄液として供給される。第2の多段向流分離装置の2番目の膜分離装置では、先に供給された被処理液が2番目の透過液と残液に分離される。ここで2番目の透過液は、1番目の膜分離装置に供給され、2番目の残液は、3番目の膜分離装置に供給される。以下、同様に透過液は前段の洗浄液として、残液は後段の被処理液として供給されていく。第2の多段向流分離装置の最終段の残液が透過しにくい目的物質をもっとも多く含む最終残液として取り出される。 なお、第1の多段向流分離装置の1番目の膜分離装置の上流側には、透過液の濃縮段が設けられている。

【0044】

図5の装置では、第1番目、第2番目で得た透過液を所定の濃度、例えば20重量%程度まで濃縮する操作をおこない濃縮透過液85を得ている。なお、この濃縮操作は、多段分離向流操作中でも分離操作前でも特に限定されることはない。 必要に応じて、第3段以降の透過液を濃縮し、洗浄液として使用してもよい。濃縮段に続く1番目の分離操作では3段目の操作で得た透過液を洗浄液として加える操作を行い、最終透過液83として得る。

第1の多段向流分離装置では、予め原料溶液から得た、処理液の一部を供給してもよい。

【0045】

一方、第2の多段向流分離装置でも同様に多段向流分離が行われていき、第1の多段向流分離装置の最終の膜分離装置の残液は、第2の多段向流分離装置の1番目に被処理液として返送される。第1の多段向流分離装置の1番目の膜分離装置から分離される透過液が膜を透過しやすい目的物質を含む最終透過液として取り出される。

【0046】

最終段とその1つ前の段では、専ら純水82を洗浄液として用い、最終段から最終残液84を得る。各段の濃度は25重量%程度を維持して実施可能で、濃度調節はそれらの段あるいは代表する段の濃度を測定し、下流段からの透過液の増量あるいは最終2段以外の段での純水の投入、取得した透過液の同じ段への返送などにより実施可能である。また、各段の圧力はそれぞれの段に適した圧力に調節すればよい。具体的には、残液を下流側に移送する際に圧力制御弁を調節することで、順次上流段から下流段に移送する配管系内で、調節する。また、最初の段に昇圧ポンプを用い、それ以降の段には循環ポンプによる昇圧機能と圧力調節弁などの圧力調節機能により、各膜ユニットの運転圧力を調節することができる。

【0047】

なお、第1および第2の多段向流分離装置で得られた各段の透過液は、前段の洗浄液として使用されるが、返送先は、直前の段に限定されるものではなく、例えば図5のようにさらに上流側の段としてもよい。このように分離操作の進行方向とは逆方向の離れた段透過液を供給することで透過液を濃度的な推進力が確保された洗浄液として使用することが可能になる。

【0048】

なお、第2の多段向流分離装置の最初の段以外から得られた透過液を、第1の多段向流分離装置の洗浄液として使用し、第1の多段向流分離装置と第2の多段向流分離装置による一連の分離操作とすることが好ましい。

【0049】

例えば、透過率の小さい膜から透過した物質の量は、残液の組成変化に必要で、透過率の少ない膜による目的物質を対象とした物質の分離においては、残液の組成の有意な変化には、多量の透過液取得が必要になる。しかし多量すぎる同じ濃度組成の洗浄液を同じ分離工程に用いてもその濃度変化は、処理が進むに従い低下する。このような場合に複数の段をとばすことが効果的となる。また段数を増やしても、隣接する段間の組成差が小さくなるような場合にも適用できる。

また、受け入れ側の段で必要とする洗浄液の量、すなわち目標とする透過液量を得るまでに加えるべき洗浄液の量、あるいは目標とする透過液中の糖度分などの内容物の量を得るまでに加えるべき洗浄液の量は、必ずしも、予め準備した透過液量と一致せず、また一致させる必要が常にある訳でもない。本発明において、段数の使い方は、おおむね後段で分離した透過液を前方の段で使いきるように記載したが、それらは不可欠ではなく液量のバランスに関して柔軟に対応する事が可能である。

また、膜分離を行った場合、一般に透過液は循環液と比べると濃度が希薄であり、透過液の濃縮操作を行うことで、分離操作中の濃度の適正化が可能となる。

【0050】

特に本発明では、第1の多段向流分離装置の1番目の段に供給される被処理液は重要で、その濃度を適切に維持することにより、透過液濃度の確保が可能になると共に、次の段においても、開始時の被処理液、透過液濃度の確保が可能になり、全体の運転を円滑に進める事ができる。また、運転の一時停止や対象物質が不足するなど、被処理液濃度が低下した場合も、その液を一旦濃縮することにより、透過液濃度を適切な濃度に確保する事ができる。

また、第1の多段向流手段の開始時の被処理液の濃縮に限らず、分離操作中にも濃縮を行うことで、第1の多段向流手段における目的物質1の透過液への分離が容易になり、同時に目的物質2の残液側への回収が容易になる。その結果、最終透過液中の目的物質2の混入の抑制できる。この濃縮は目的物質1が透過率の低い物質である場合に好適である。多くのナノフィルトレーション膜の場合、残液側の濃度が低いと、透過率が低くなる傾向があり、この濃縮操作は、透過液の濃度を高くするために特に有効である。濃縮の方法は、膜を用いた方法の外、蒸発、蒸留、濾過、吸着などの公知の方法を用いればよい。

【0051】

<膜あるいは分離膜>

多段向流分離装置に用いる膜として、RO膜(逆浸透膜)、NF膜(ナノフィルトレーション膜)、UF膜(限外濾過膜)、MF膜(マイクロフィルトレーション膜)、透析膜、イオン交換膜などから選定する事ができる。特にナノフィルトレーション膜は、分子量が1000以下程度での分離に好ましい。

これらの膜を単段で用いて透過傾向が近い2つの目的物質を透過液と残液にそれぞれをシャープに分離することは難しいが、本発明の多段向流操作を用いる事によって、こうした透過しやすさが近接している分離膜と目的物質1及び目的物質2の組み合わせであっても、それぞれ高い純度の物質に高い収率で分画することが可能になる。

【0052】

<循環液などの処理液、透過液、洗浄液について>

また、目的物質1、目的物質2を膜で濃縮する場合には、RO膜、NF膜、UF膜などの分離膜等、目的物質1、目的物質2ともに透過しにくい膜を選定する。また、目的物質1及び/又は目的物質2が透過する膜であっても、透過を複数回繰り返して元の液の濃縮液への回収率を高める方法などで採用することができる。膜により処理液を濃縮することで、透過液濃度、洗浄液濃度、被処理液濃度が上がり、少ない液量で物質組成を変化させる事が可能になる。

また透過液あるいは洗浄液の濃縮は、多段操作と独立して行うことができる。その結果、透過液や洗浄液を予め高い濃度にすること、貯蔵容量を削減すること、洗浄水やその他の洗浄媒液の使用を自由なタイミングで行うことが可能となる。

【0053】

<多段向流装置/操作後の残液の循環使用について>

また、第2の多段向流分離装置の最終段から分離される残液の少なくとも一部を、第2の多段向流分離装置のいずれかの段に被処理液の一部として供給することが好ましい。供給先は、最終段を含め、第2の多段向流分離装置であればよく、膜分離操作の継続に必要な循環液量が不足する段に供給することが好適である。また供給先は、1段に限定することはなく、複数の段に供給してもよい。このように残液を第1の多段向流分離装置に段に供給することで被処理液量を増加させることができるだけにとどまらず、精製が進んだ残液を供給することで、精製品の組成を改善、安定させることが可能となる。また、精製を進める過程で残液が目標に適合しない場合であっても、製品としての系外への抜き出さずに再処理することが可能になる。

【0054】

第2の実施形態として、時間差的多段向流分離装置を利用する方法について開示する。時間差的多段向流分離装置は、1つの膜分離装置に対し、膜分離装置から分離された透過液を受け入れる複数の貯留タンクを設け、時間経過とともに変化する透過液を取り分けることで、擬似的に多段向流分離を行うものである。

【0055】

時間差的多段向流分離操作における用語を、次のとおり規定する。

<サイクル>

時間差的多段向流分離操作において、多段の操作を開始時の被処理液に対して実施する、一連の多段向流操作(第1の多段向流分離と第2の多段向流分離を一連の操作として実施する)の開始から終了までを1“サイクル”と呼ぶ。そのサイクルに付随して行う濃縮などの操作を含めてもサイクルと呼ぶことがある。

【0056】

<循環液>

時間差的多段向流分離操作では、各段に供給された被処理液および洗浄液は、膜装置と循環液槽に構成された循環系内を循環する。この循環系内に存在する液を循環液という。循環液は、循環系内でさまざまな濃度分布で存在している。また、分離操作の進行や、原料溶液や洗浄液の添加により、循環系全体の組成も変化する。

【0057】

<透過液の保存と飛び段>

飛び段は、多段向流操作における循環液と透過液の組成あるいは濃度の変化を効率よく達成することを目的として、多段向流法でのダイアフィルトレーションを実施するにあたって、隣接する前段より前に位置する段で透過液を洗浄液として使用する操作を意味する。連続多段向流分離操作では、複数の分離装置を連結させ、使用する分離装置がそれぞれの段に対応し、取得した透過液を隣接する前段の分離装置より前の分離装置に洗浄液として供給することを意味する。

【0058】

また時間差的多段向流分離操作での飛び段は、各段での洗浄液取得を操作と物質量が共に同じパターンで繰り返す複数のサイクルの同じ順番の段を対応する段として説明でき、前サイクルで取得した透過液を、次サイクルで隣接する前段より前に位置する段で洗浄液とすることを意味する。取得した透過液の全てを次のサイクルの隣接する前段で洗浄液として使用する操作を考えると最初の段で得る最終透過液中に、1サイクル分で供給する原料溶液中の目的物質1分の目的物質量を得る場合、最初の段には少なくともその目的物質1分以上の目的物質を含む洗浄液が含まれていなければならず、目的物質1の透過率が低い場合は、必要とする透過液量は透過率が高い場合と比べて大きくなり、初段に続く段の透過液量も同様に多量になる。またそれにより各段の被処理液が多量の洗浄液を使用してもその濃度や組成比に変化を与えにくくなる。発明者は、鋭意検討の結果、透過液を1段以上飛ばして洗浄液として使用する連続多段向流法において、1段当たりに使用する透過液の量あるいは流量を小さくすることで、1段当たりの透過液と被処理液の組成変化が確保でき、それぞれの段での洗浄液と被処理液の組成変化のための推進力も確保できることを見出した。実施例2に示した分離が可能であり、実施例2で例示した場合と異なる透過率の場合への対応として、飛び段や飛び段数の増減が有効であることを見出した。

【0059】

時間差的多段向流分離操作では、各段用の容器に取り出す透過液量分を一旦保存するため、段ごとに異なる目標液量を定めることも、各段間で同じ液量を目標に定めることができる。運転に応じてその液量を適宜変更でき、また一段分の透過液を複数の同じ容量の容器群を使用することもでき、各多段向流操作内で段数や飛び段数を変更することもできる。

【0060】

時間差的多段向流分離装置概要を図1に示して詳説する。

洗浄水52として、常温あるいは温度調節したイオン交換水を用いることができる。

透過液53は、膜モジュールの分離膜を透過した液である。各膜モジュールのノズルから、透過液容器15などに移送することができる。また必要に応じて、返送用配管30を通じ、透過液全量を循環液槽にもどすことができる。

【0061】

残液54は、分離処理中の循環液で、最終的に個々の分離が終了したあとに循環系に残存する液を残液と称する。なお、最終残液は最終段における分離処理を終了後に循環液槽と膜モジュール間の循環系に残る液をさす。

【0062】

返送透過液55は、膜モジュールから出た透過液で、循環液槽に戻す液である。

洗浄液56は、循環系に系外から供給される液であり透過液53の一部、あるいは洗浄水が用いられる。サイクルの最終段階では、洗浄液とは別にイオン交換水である洗浄水52を用い、透過液を得る操作を行う。洗浄水は最終段を含む任意の段で使用する。

【0063】

循環液槽1は、循環液槽1から、昇圧ポンプの入口配管3、昇圧ポンプ4、熱交換器(冷却器)5−A、膜モジュール6−A、6−B、6−C、圧力調節弁9、循環液出口配管/ホース10、熱交換器(加熱器)5−B、循環液槽1の循環系を形成する液の主な貯留機構であり、秤2の上に設置され、pH計8、被処理液投入機構(図示せず)、循環液の抜出し機構22、洗浄液供給量の制御による循環液濃度維持機構27を付帯する。◇ 付帯する秤2は循環液槽内液の重量維持機能に連なり、洗浄液の供給機構とともに循環液槽内液量を維持する事ができる。

【0064】

洗浄水貯槽13は、洗浄水52として、加熱された洗浄用温水59あるいは加熱されていない洗浄水を保有している。洗浄水52は、分離操作で使用されるとともに、膜モジュール、配管、容器類の予熱、循環液の循環系からの抜出し、分離膜の温水洗浄などに用いことができる。洗浄水ポンプ14−Aをその供給に用いる。

洗浄液容器13−Bに受け入れた洗浄液56あるいは希薄液57、またはイオン交換水を循環液槽に洗浄液調節弁33および洗浄液供給機構23を通じて加える液を充填する。洗浄液ポンプ14−Bはその供給に用いる。なお希薄液57は、最終残液を取り出す際に発生する、最終残液が洗浄用温水59で希薄になった液である。

【0065】

透過液容器15は、約20リットルから30リットル程度の容積を持つ容器で、秤2の上に載せ、膜モジュールからの透過液53を受け入れる。その受入れた透過液の一部は最終透過液として系外に抜出し、透過液の多くは、洗浄液56として多段向流操作の途中あるいはその前後で保管し、透過液容器15から洗浄液容器13−Bに移して洗浄液として用いる。

【0066】

膜モジュールの上側の透過液ノズルからの透過液は、透過液用配管/ホース16を通じて、透過液槽に送ることができる。透過液のサンプリング用、前述の透過液配管/ホース16と同様に用いる事ができ、循環液槽の重量異常低、循環液濃度異常高、透過液取得運転停止、一時停止などの際に、透過液あるいは膜モジュール内に貯留していた透過液を抜出す目的でも用いる。透過液のサンプリングは、ホースなどから実施できる。

【0067】

制御盤は、循環液温度、循環液槽内液量、循環液濃度の管理、監視、制御、警報の発信をおこない、秤の値を表示、記録し、pH計、糖度計の測定値を表示記録する。

また透過液の糖度の合計値を表示し、透過液糖度の合計値を計算し、透過液重量の変化から透過液流量を計算し、透過液取得量の目標管理を補助する。冷却水58の熱交換器(冷却器)5−Aへの、あるいは加熱用水60の加熱用熱交換器5−Bへの供給を制御することで循環液の温度を調節する。膜モジュール6−B、6−Cの上流および下流圧力は2個の圧力計7でそれぞれ指示され、圧力調節弁9でモジュール出口の圧力がメカニカルに調節され、その調節弁の設定はモジュールの主に上流側の圧力計7でのモジュールの運転状態で管理を行う。

【0068】

原液の供給機構(図示せず)は原液を循環液槽1に供給する手段として用いる。例えば、循環液との混合を図ることを想定すればラインミキサーの使用やポンプ類など公知の機器を組み合わせることができる。なお、供給機構には、漏斗なども含む。高粘度流体の場合、圧力調節弁9から出た循環液/返送液の一部を原液の供給機構に導き、原液と循環液/返送液および/または洗浄水あるいは洗浄液あるいは透過液と十分混合した後あるいは混合しながら循環液槽に供給することができる。また原液の希釈液を洗浄液あるいは循環液と同等の液として循環液を槽に加えることもできる。この原液供給時には同時に常温あるいは加熱した洗浄水あるいは洗浄水の供給により循環液濃度を維持すべく制御することができる。この原液供給時には同時に加熱した洗浄水の供給について、循環液濃度を維持すべく制御する。

【0069】

循環液の抜き出し機構22は、分離処理が完了した後の循環液を系外に抜出す場合、分離処理を途中で中断するために、一旦別の場所に抜出す場合などに利用する。循環液の抜き出し機構22は、配管に付属したものを用いる事は不可欠ではなく、循環液槽に貯めた循環液を直接別の容器などに取出しても、循環液槽そのものを容器として抜出すこともできる。循環液のうち膜モジュールや配管内の液は、洗浄用温水59などで押し出すことにより抜き出すことができる。その際生じる希薄になった循環液を、先行バッチ貯槽31に供給し、次のバッチで、洗浄水に代えて使用したり、原料溶液の希釈液57として使用することができる。これにより精製された残液中の目的物質2の損失を抑制し、使用する純水などに使用量を削減すると同時に、回収する残液の不要な希釈を防止することが可能になる。残液用容器12に抜き出した最終残液は一旦保存後、循環使用あるいは系外に抜き出す。 また、洗剤洗浄時の液の抜出しにも用いる場合がある。洗剤洗浄は、分離膜、膜モジュール、昇圧ポンプその他関係装置の洗浄も循環液槽を用いて行う場合がある。洗剤としては酵素洗剤などを用いる事ができる。

【0070】

洗浄液の供給機構23は、洗浄液を循環液槽に供給する機構を制御することで循環液の濃度、循環液槽内の液量を制御する。

透過液の抜出し機構24は透過液の循環系から外への抜出しについて、停止状態と可能状態を制御する機構で、三方弁による流路選択、弁の開閉などを用いる事ができる。

透過液の流量測定機構25は透過液容器と中に入った透過液の合計重量とその際の時刻を記録することにより流量を測定する機能であるが、流量そのものを測定する機構を用いてもよい。

【0071】

循環液の濃度測定機構26として、連続的に糖度を測定できるタイプの糖度計が用いられる。

洗浄液供給量の制御による循環液濃度維持機構27は、洗浄液56、あるいは洗浄水52の供給を自動弁で制御することで循環液の濃度を調節する機構である。この操作と循環液濃度を膜による濃縮と透過液の循環液槽への返送を制御することができる。循環液の濃度が過大になった場合や、循環液槽内の液量の不足が予測される場合は、透過液槽などへの抜き出しをやめ、循環内に透過液を透過液返送弁34の開閉制御により、循環液量を確保できる。循環液に原液などの濃度の高い液を混合し、洗浄水52あるいは洗浄液56を循環液槽に添加することによって、循環液濃度や循環液量を確保することもできる。

【0072】

透過液の濃度測定機構28は透過液の濃度を糖度によって測定する機能で、ここでは連続式糖度計を用いた。これにより刻々発生する透過液の糖度は測定・監視でき、それらの瞬間値と透過液の重量増加のデータを組み合わせることで、各段で得た透過液中の糖度分などの内容物を把握する事ができる。また透過液容器中に水中ポンプを入れ、そこからとりだした透過液の糖度と、透過液の重量測定値の積により、目標とするその段での透過液中に取出したい着目物質の合計量を把握する事ができる。

【0073】

循環液の温度維持機構29は、冷却用熱交換器5−Aへの冷却水58の供給、あるいは加熱用熱交換器5−Bへの加熱用水60の供給を制御することによって、循環液の温度を所望の温度に維持調整する機構である。この加熱は、電熱ヒーターなどによる循環液の過熱に変えることが可能である。

【0074】

小型水中ポンプは、透過液容器中に投入し、容器中の透過液を糖度計との間で循環して糖度を測定する。これにより1段分など一回の操作で得た透過液の糖度の合計量を把握することができる。

【0075】

洗浄液調節弁33は、循環液槽中の液量や糖度を測定、制御する目的で、添加する洗浄水、洗浄液の循環液槽への受け入れを制御する。

【0076】

〔時間差的多段向流法と連続法の組み合わせ〕

多段向流分離操作を時間差的多段向流分離操作と連続多段向流分離操作を組み合わせて使用してもよい。

より具体的には、原料溶液供給段前後を連続多段向流操作で行い、連続多段操作の前段部分、後段部分に適宜時間差的多段法を適用するものである。

【0077】

原料溶液供給段前後を連続的に実施することで、原料溶液を連続的多段向流分離操作に供給する事が可能となる。その結果、原料状態で不安定な物質を即座に分離処理することが可能になり、透過液や原料溶液の貯蔵装置を削減でき、開始段近くの各段や、最終段近くの各段で時間差的多段向流操作を実施することで、1装置を複数段用に用いることによる分離装置台数の削減が可能であり、時間差的多段向流法と連続的多段向流法可能である

【0078】

<循環液の濃縮>

循環液濃縮用の膜装置は目的物質1が透過しにくいもので、目的物質1や目的物質2の入った混合物を濃縮することを目的として設置することができる。目的物質1と目的物質2を分離するために使用する分離膜での分離を円滑に実行するために、この分離膜装置の運転圧力の制御と独立して、循環液濃縮膜装置の運転圧力制御により、洗浄液や循環液が何らかの事情で希薄になった場合などの対応ができる。

【0079】

<透過液の管理>

透過液濃度を管理することにより、適切な各段の運転が可能になる、すなわち、計画量の糖度分を透過液中に取出すために、透過液中の糖度などの濃度指標を測定し、必要分になるまで、透過液を取得し、場合によっては、洗浄液の追加、洗浄水や洗浄媒液の追加や、洗浄工程の終了を判断する事ができ、またこれらにより、自動運転するための指標とする事ができる。

【0080】

<低分子不純物の除去>

低分子不純物などの目的物質3を目的物質1と目的物質2との混合物から予め分離した後、目的物質1と目的物質2を分離することも可能である。具体的には、不純物等を含む原液を目的物質1および2をおおむね阻止する濃縮用膜に供給し、水分や低分子物質を分離するものである。分離するタイミングは、原料溶液供給段あるいはその周辺の段でよい。その結果、濃縮用膜の透過液から、不純物等を抜出す事ができ、これにより目的物質1を抜出す最終透過液にも、目的物質2を抜出す最終残液にも不純物等の混入を抑制した分離が可能になる。なお、濃縮用膜で分離する物質は、不純物だけでなく、有用な目的物質3であっても良い。逆に分子量の大きい物質をあらかじめ目的物質1と目的物質2との混合物から分離することで、目的物質1と目的物質2の分離を容易にしたり、分離後の目的物質の価値を高めたりすることができる。

【0081】

<多段向流操作のための各段用洗浄液濃度分布の調整>

原料溶液を望まれる最終透過液と最終残液に分離するためには、洗浄液が一定の範囲にあることが必要であり、そのために事前に実施した運転で得た分離液を保管しておくか、別の方法で準備したものを洗浄液として利用する。

【0082】

洗浄液は分離処理されていない原料溶液から調整することができる。具体的な方法としては、あらかじめ洗浄液を原料溶液の希釈液としておき、多段向流分離操作により後段に分離しにくい物質が蓄積した液をつくり、前段に分離を重ねた液を作る方法がある。

【0083】

より具体的には、あらかじめ洗浄液を原料溶液の希釈液として準備し、開始時の被処理液を原料溶液の希釈液とし、この被処理液に対して、向流多段分離操作を実施し、透過液を得る。得られた透過液を濃縮するなどにより新たに被処理液を用意し、分離操作をすすめる。最終残液に関しては、その組成が所望の組成になったことをもって、可能な量を系外に得る。同様に、第1段から得る最終透過液は、第1段の透過液を必要に応じて濃縮し所望の組成になったところで、系外に抜出す。

【0084】

最終残液が所望の組成を満足しない場合、最終残液全量を次サイクルの原料溶液供給段、あるいは原料溶液供給段と最終段の間の循環液に混合することが好ましい。一方、最終透過液が所望の組成を満足しない場合は、他の段の透過液や循環液と混合させるか、全量系外に抜出さず開始時の被処理液としての運用を続ける方法、ここで得た透過液を原料溶液供給段あるいは、第1段と原料溶液供給段の間で原料溶液にかえて、あるいは洗浄液として、循環液に混合することができる。

【0085】

運転開始から最終残液と最終透過液の少なくとも一方を系外に出す場合、原料溶液は、原料溶液供給段のほかに、必要に応じて原料溶液供給段に近い段の循環液、あるいは透過液に混合して供給する事が望ましい。

【0086】

<原料溶液の供給>

原料溶液供給量や供給方法は、供給するサイクル間で同じ繰り返しであってもよいし、取り扱い容器の容量などの運転条件や処理量の増加・削減や処理の停止を含めた運転状態に対応して供給を行ってもよい。また供給は一度に実施する必要はなく、一部の連続する複数段に対して、一連の分離操作に並行して原料溶液を供給してもよく、連続操作においても単数や複数の供給段や流量を固定してもよいし、液量あるいは分析値や物性値などから選んだ測定値に対応してそれらを変化させてもよい。

【0087】

なお、本件発明は、図6に開示した設備に限定されることはなく、公知の時間差的多段向流装置を適用することも可能である。例えば図7のような設備を使用することができる。

【0088】

図7に示す設備は、中央部にある洗浄操作を行うための撹拌機構を備えた循環液槽104を有し、槽104の上方に処理原液槽101、複数の洗浄液槽102(個々の洗浄液槽において、目的物質1と目的物質2の濃度比率が異なる洗浄液がはいり、洗浄液槽102の数は任意に定める。)、洗浄水槽103を備え、槽101〜103中の液体は、各槽の下方に設けられた制御弁108によって流量を調節されながら循環液槽104に供給される。循環液槽104内に供給された液は、前記の撹拌機構により混合され、膜分離に供される。

【0089】

循環液槽105で混合された被処理液は、ポンプ109により膜処理装置107に送られる。透過液は、ポンプ110により透過液貯留槽106を通じて系外に送られるか、次サイクルの前段、または前々段以前の膜分離の洗浄液として供されるため、洗浄液槽102のいずれかに送られる。

【0090】

膜分離装置107の残液は、次段または次々段の膜分離に供されるため、循環液槽105へ返送され、洗浄液、洗浄水と混合される。残液中の目的物質2の濃度が目的物質1と比して充分に高い場合には、残液は残液貯留槽105に送られる。なお、循環液、透過液は、液面制御弁LC、レベルセンサーLSにより液量が制御される。

【0091】

膜分離装置107には、装置の運転圧力を調整する圧力調節弁や、循環液温度を調節する熱交換器や温度調節弁があり、冷却水、電源などの溶液が供給される。

【実施例1】

【0092】

図1記載の装置を用いて、以下に実施例1としてポリエチレングリコール(PEG)200の時間差的多段向流分離装置を用いた分離方法と各測定データについて開示する。

<1 PEG200分離の内容>

市販のトリエチレングリコール、テトラエチレングリコール、ペンタエチレングリコール、ヘキサエチレングリコールなどを含むPEG200(三洋化成工業株式会社製)の分画を行った。PEG200はこれらの物質の混合物である。これをトリエチレングリコールが最大濃度の混合物と、ペンタエチレングリコールが最大濃度の混合物に分離した。

【0093】

<2 装置の説明>

<分離膜> 使用した分離膜はPCI Membranes社製B1タイプ膜モジュール6−Aに0.9m2のAFC80、膜モジュール6−B,6−Cに0.9m2のAFC30を各1本装着し、総計3本の膜モジュールを用いた。AFC80はPEG200中の成分を実質的に透過しないため、多段向流操作前に行う濃縮用の膜として使用したナノフィルトレーション膜である。AFC30はPEG200中の各物質の分画用に用いたナノフィルトレーション膜である。

【0094】

<測定機能> 循環液の濃度測定機構26、透過液の糖度測定機構用の糖度計28には、アタゴ社CM−780を用いた。取得した透過液の糖度はポンプにより糖時計と容器間を循環させて測定した。

【0095】

<運転の概要>

あらかじめ前サイクルからの透過液に見立て、表1の洗浄液であるPEG200水溶液初サイクルの1段から8段分を用意する。これらを循環液槽に入れ、圧力調節弁を全開のままで昇圧ポンプ4を起動し、膜モジュール、配管等に残存する液を抜出しつつ、循環を継続する。AFC30の全ての透過液を循環液槽に返送した。その後AFC80の透過液を容器に抜出し、循環液の糖度が17%になるようにPEG200原液を攪拌しながら加えた。あわせて分離膜AFC80からの透過液を系外に取り出して濃縮を進めた。 濃縮運転は、40Barで行い、その間AFC30からの透過液はすべて循環液槽に返送した。

このとき循環液の温度は約50℃になるように間接冷却および間接加熱で調節する。

【0096】

ひとつのサイクルは、第1段の準備、第1,2,3段と進め、5段目では1.62kgの原料溶液51を加えて、第10段まで進めた。10段まで実施し、初回のサイクルの最終残液を抜出し、その一部は次サイクルで最終段およびその前段で循環液に混合した。第2サイクルの事前濃縮、1段、2段…と第2サイクルを終え、同様に第3サイクル、第4サイクル…とすすめ、第9サイクルまで実施した。

【0097】

初回のサイクルで目標とした透過液量と透過液中の糖度分(糖度相当重量分)、すなわち透過液重量(kg)×透過液の糖度計読み値(%)÷100の値を本来糖類は入っていないが、屈折率の影響等が糖に類似した透過液中の溶解物質量を示すことを利用した指数として用い、運転においては所定の値を確保するように、膜モジュール入口出口の圧力計7を見ながら、運転圧力の調整を行った。すなわち透過液の重量(kg)と透過液の糖度(%)の推移をみて、その透過液量が目標値に達したときに、その時の糖度分が目標値に近くなるように運転圧力を調節した。

また運転の結果糖度分が目標値に達しない場合は、AFC80から透過液を取得することで、透過液中の溶解物質量を増やして透過液中の溶解物質量を増やした。

【0098】

<初サイクル>

<第1段>

初回のサイクルの説明に戻る。循環液から透過液を得、同時に循環液濃度である循環液の糖度が17%になるように、あらかじめ用意した第1段用の洗浄液を供給した。この洗浄液は、一旦洗浄液槽に入れ、洗浄液ポンプ、制御弁を通じて循環液槽に供給される。表1には、第1段に用意した洗浄液量と同液中のPEG200の重量を示した。第1段用の洗浄液は、後述する第3段透過液用の容器に用意した。第1段用の洗浄液がほぼ空に近くなったところで、次の段に移る。

運転圧力は32Bar程度に調整した。各サイクルおよび段の運転を通じて循環液温度は約50℃を維持した。

【0099】

<第2段><第3段><第4段>

第2段用の洗浄液は第4段透過液用の容器に用意し、第2段透過液を得た。

第3段用の洗浄液は第5段透過液用の容器に用意し、第3段透過液を得た。

第4段用の洗浄液は第6段透過液用の容器に用意し、第4段透過液を得た。

【0100】

【表1】

【0101】

<第5段>

第5段に入る前に、一旦運転圧力を10Bar以下程度に調整した後、原料溶液51とイオン交換水を循環液に加え、糖度17%に調整した後、第5段用の洗浄液を第8段透過液用容器に用意し、第5段透過液を得た。運転圧力は32Bar程度に調整した。

【0102】

<第6段、第7段、第8段>

第6段用の洗浄液を第8段透過液用容器に用意し、第6段透過液を得た。

第7段用の洗浄液を第8段透過液用容器に用意し、第7段透過液を得た。

第8段用の洗浄液を第8段透過液用容器に用意し、第8段透過液を得た。

【0103】

<第9段、第10段>

第9段は、洗浄水を循環液槽に供給しながら、予定量の第9段透過液を得た。

第10段は、洗浄水を循環液槽に供給しながら、予定量の第10段透過液を得た。

【0104】

<初回サイクル補足>

初回サイクルにおいて、循環液量が減り、運転し難いと判断した場合は、適宜処理原液を循環液に加え、同時に必要な洗浄液(あるいは洗浄水)を加え、循環液糖度17%を確保しながら、運転を継続し、最終残液を得、透過液容器に、1段から10段の透過液を得る。

【0105】

<最終残液の取扱い>

第10段で得た最終残液の一部は、サイクルの10段目で循環液に混合し、残りの液は系外に取出する。

【0106】

<第2サイクル>

<被処理液の準備>

初回サイクルで得た第1、第2、および第3透過液の全量を循環液容器に順次入れ、AFC80により濃縮し、循環液濃度を17%とした。各透過液は、循環液槽に直接投入したが、一旦洗浄液槽に入れた後、濃縮をすすめて所定の被処理液を得ても良い。

【0107】

<第1段>

洗浄液として初回サイクルの第4透過液を用い、第2サイクル第1段の透過液を得た。第1段の透過液中にあらかじめ設定した目標糖度分が得られた時点で、第1段を終える。設定した目標の透過液量をこえても設定糖度分が得られない場合は、容器の余裕がある範囲で、目標の糖度分を得るようにする。第1段から第4段については第2サイクル以降この方針で実施した。 なお、循環液の糖度17%程度の濃度における運転圧力は約24Bar、循環液温度は約50℃を維持した。

表1に目標の透過液量と目標の糖度分を記載した。

【0108】

<第2段、第3段、第4段>

第2段用の洗浄液は初回サイクルの第4段と第5段の透過液の一部を用い、第2段透過液を第1段と同様の方法で得た。

第3段用の洗浄液は初回サイクルの第5段と第6段の透過液の一部を用い、第3段透過液を第1段と同様の方法で得た。

第4段用の洗浄液は初回サイクルの第6段の透過液の残りを用い、処理する原料溶液加えながら、洗浄水を加えながら糖度17%程度を維持し、所定の糖度分が得られるまで運転し、第4段透過液を得た。糖度17%程度の運転においては32Bar程度とした。

【0109】

<第5段>

循環液槽内の液量が約20kg(循環液槽は30リットル用で、膜モジュールおよび配管内の液量は約10kg分程度で合計液量約30kg)になるように、処理する原料溶液を徐々に加えながら、糖度17%程度になるように洗浄水を供給した後、15分程度循環運転を実施した後、前サイクル7段目の透過液を洗浄液として、5段目透過液を得た。

【0110】

<第6段、第7段、第8段>

【0111】

その後第1サイクルと同様に6,7,8段を実行し、第6段透過液、第7段透過液、第8段透過液を得た。

その後第1サイクルと同様に、洗浄水を用いて、第9段透過液、第10段透過液をえた。

【0112】

<その後の実施例1における運転方針>

<第3サイクル以降の運転>

第3サイクル以降の運転も第2サイクルと同様に第7サイクルまで進め、各サイクルで供給する原料溶液量は表2に示した量とした。原料溶液供給を減らした後の第8サイクル、第9サイクルは、9段まで運転した。

【0113】

<液体クロマトグラフによる分離状況の把握>

以下の条件により最終透過液および最終残液の液体クロマトグラフチャートを得た。

カラム:日立GL.W520−S水系SEC分析カラム

溶離液:H2O

流量:0.3mL/分

サンプル注入量:50μL(30℃)

測定時間:50分

検知器:RID

【0114】

<実施例1における最終透過液、最終残液の分析結果>

各サイクルの運転により得た最終透過液、最終残液の液体クロマトグラフによるチャートにより分離状況を判断した。図8のチャートはPEG関連物質を標準物質として測定したものである。図8(A)はジエチレングリコール、図8(B)はPEG200混合物、図8(C)はPEG300混合物のものである。標準物質としてのジエチレングリコールは約32分にピークがある。またPEG200混合物は、約30.2分に最も高いピークがあり、その両脇である29.5分と31分にピークがある。サンプルが平均分子量200のポリエチレングリコール混合液であることと、ジエチレングリコールのピークから判断して、ジエチレングリコール(分子量106)が32分、トリエチレングリコール(分子量150)が31分、テトラエチレングリコール(分子量194)が30.2分、ペンタエチレングリコール(分子量238)が29.5分にそれぞれピークをもつと判断できる。加えて、平均分子量300のポリエチレングリコールの混合物では、最大級のピークが、28.8分と28.2分の2箇所にあり、これらをヘキサエチレングリコール(分子量282)とヘプタエチレングリコール(分子量326)とするとそれらの平均がPEG300の平均分子量300と近く、各物質の滞留時間と分子量が矛盾なく並ぶ。

【0115】

上述の液体クロマトグラフでの各物質に対応する滞留間を参照して、最終透過液と最終残液のチャートを見ると、図9と図10はサイクル5から9のそれぞれ最終残液と最終透過液の液体クロマトグラフのチャートであり、図9の各チャートの最終残液の最大のピークは、ペンタエチレングリコールに相当する滞留時間にあり、トリエチレングリコール部は、最大ピークの25%程度以下しかなく、トリエチレングリコール分が低減されたポリエチレングリコールが得られている。逆に図10に示したクロマトチャートによる最終透過液の最大のピークは、31分付近にありトリエチレングリコールであることを示し、そのチャートでのペンタエチレングリコールの滞留時間に相当するチャートの高さは、最大ピークの25%程度以下しかなくペンタエチレングリコール分が低減されたポリエチレングリコールが得られている。

【0116】

【表2】

【実施例2】

【0117】

実施例2、実施例3、及び比較例は、共に、60重量%の物質1(トリエチレングリコール)と40重量%の物質2(ペンタエチレングリコール)の混合物を対象原料として、その25重量%水溶液を多段向流操作で分離するものである。物質1は透過率が0.69、物質2は透過率が0.4を示す物質である。対象原料を、最終透過液における物質1の含有率が実施例2では90%、実施例3では85%に、最終残液における物質1の含有率が実施例2では10%、実施例3では20%となるよう分離した。

【0118】

分離膜としては、PCI Membranes社のAFC30、濃縮を行う膜として、RO膜であるPCI Membranes社のAFC80を使用した。その他、特に記載のない条件は、実施例1と同様の条件で実施した。

【0119】

<実施例2の装置および運転>

図5は実施例2では図5に開示した装置を用いた。

実施例2の一連の多段向流分離操作は、濃縮段(表3に記載せず)を含めて21段階の膜分離操作からなる。濃縮段を除いた20段は、定常状態において原料溶液の物質1と物質2との合計の100重量流量単位に対して、各段からの残液中の物質1と物質2との合計で146重量流量単位とする第1の多段向流分離手段6段と246重量流量単位とする第2の多段向流分離手段14段を、残液中の物質1と物質2との濃度合計が25重量%程度となるように確保しながら運転した。原料は6段目の開始前に希釈水と共に約25重量%水溶液として供給し、第1段においては次段からの透過液を物質1、物質2のいずれも透過しないRO膜やNF膜を用いて約360重量流量単位程度水分を除去し、2段目から18段目までの適切に選んだ段では、洗浄液として次々段の透過液を洗浄液として用い、各段の濃度調整のために、必要に応じてRO膜による濃縮、または透過液に水分を補給する操作を行い、濃縮操作部最後の二段においては、新鮮な洗浄水526および555重量流量単位を供給し、各段の残液濃度25重量%水溶液とする運転を継続した場合の運転結果である。

【0120】

<実施例2の結果>

表3は、上記の運転条件における結果をまとめたものである。表中F、C、Pは物質1と物質2との合計の重量流量単位(除水分)を示し、Fは供給液中の値、Cは各段の残液、Pは各段の透過液中の値である。第1段においては、表3に示されるPより多量の物質1と物質2とに相当する透過液を取得し、その第1段のPの値に相当する分の透過液を系外に抜き出し、残りの透過液を第1段に戻す運転が可能である。最終段においても表3のCの値に相当する残液より多くの残液を取得し、その最終段のCの値の相当する分の残液を系外に抜き出し、残りの残液を最終段に戻す運転が可能である。

【0121】

Xc,Ypはそれぞれ各段の残液と透過液中の、物質1と物質2と合計の重量流量に対する物質1の重量流量の比率(物質1/(物質1+物質2))である。

【0122】

【表3】

【実施例3】

【0123】

<実施例3の装置および運転>

実施例3では図6に開示した装置を用いた。

実施例3の一連の多段向流洗浄分離操作は、濃縮段(表4−1,4−2に記載せず)を含めて11段階の膜分離操作からなる。各段における物質1と物質2の流量単位及び重量分率を表4−1に、物質1、物質2及び水を含む処理液の重量流量単位を表4−2に示す。濃縮段を除いた10段は、定常状態において供給原料溶液の物質1と物質2との合計の100重量流量単位に対して、各段からの残液中の物質1と物質2との合計で438重量流量単位とする第1の多段向流洗浄分離手段として4段と838重量流量単位とする第2の多段向流洗浄分離手段として6段を、残液中の物質1と物質2との濃度合計が25重量%程度となるように確保しながら運転するものである。原料は5段目の開始前に希釈水と共に約25重量%水溶液として供給した。第1段には、次段からの透過液を物質1、物質2のいずれも透過しないRO膜やNF膜を用いて約304重量流量単位程度水分を除去してから洗浄液として供給した。2段目から10段目までの適切に選んだ段では、次の段の透過液を洗浄液として用い、各段の濃度調整のために、必要に応じてRO膜による濃縮、または透過液に水分を補給する操作を行った。第2の多段向流分離操作部の最後段においては、新鮮な洗浄水809重量流量単位を供給した。表4−3は、各段の残液濃度を25重量%水溶液とする運転を継続した場合の、最終透過液、最終残液における各成分濃度及び合計濃度を示す。

【0124】

【表4−1】

【0125】

【表4−2】

【0126】

【表4−3】

【比較例】

【0127】

第2の多段向流分離工程を用いず、第1の多段向流分離工程の最初の段に原液を供給して、9段の多段向流分離手段を使用した結果を、比較例として表5に記載する。

【0128】

運転方法の概要は、次の通りである。原料溶液の物質1と物質2の濃度合計が25重量%程度となるように添加する水量を調整しながら装置の第1段に供給し、1段目の透過液を得る。それと同時に第1段で得た透過液の一部を原料溶液の希釈液として用い、2段目の透過液を洗浄液として加える。第1段から2段目、3段目と順次残液の処理を進行させ、最終段には洗浄水を加え、最終段で得た透過液をその前段の洗浄液として加える。

【0129】

表5に記載した第1段から得る透過液は、1段目に投入する混合物の濃度の影響を受けるため、74重量%程度の物質1をふくむ物質1と物質2の混合物が得られるだけで、90重量%以上の物質1を含む混合物を得ること実質的に困難である。

【0130】

【表5】

【産業上の利用可能性】

【0131】

本発明は、化学工業、精糖工業、発酵工業、アミノ酸工業などで得られた天然物、合成物質、分子相互の性質の違い、蒸気圧差などを用いた精製が困難な物質、熱安定性の低い物質を精製する際においても、性質の類似した不純物を含有する混合物から前記有価物を効率よく分離することを可能とするものであり、前記工業分野において産業上の利用可能性を有するものである。

【符号の説明】

【0132】

1…循環液槽

2…秤

3…昇圧ポンプ入口配管

4…昇圧ポンプ

5−A…熱交換器(冷却器)

5−B…熱交換器(加熱器)

6−A,6−B,6−C… 膜モジュール

7…圧力計

8…pH計

9…圧力調節弁

10…循環液出口配管/ホース

11…分離膜洗浄液循環用温水容器

12…残液用容器

13…洗浄水貯槽

13−B…洗浄液容器

14−A…洗浄水ポンプ

14−B…洗浄液ポンプ

15…透過液容器

16…透過液用配管/ホース

22…循環液の抜出し機構

23…洗浄液の供給機構

24…透過液の抜出し機構

25…透過液の流量測定機構

26…循環液の濃度測定機構

27…洗浄液供給量の制御による循環液濃度維持機構

28…透過液の糖度測定機構用の糖度計

29…循環液の温度維持機構

30…返送用配管

31…先行バッチ貯槽

33…洗浄液調節弁

34・・・透過液返送弁

51…原料溶液

52…洗浄水

53…透過液

54…残液

55…返送透過液

56…洗浄液

57…希薄液

58…冷却水

59…洗浄用温水

60…加熱用水

61…対象液

62…洗浄液

63…透過液

64…残液

65…膜ユニット

66…圧力調節弁

67…循環ポンプ

68…透過液ポンプ

69…昇圧ポンプ

70…循環液タンク

71…透過液タンク

81…原料溶液

82…純水

83…最終透過液

84…最終残液

85…濃縮透過液

【技術分野】

【0001】

本発明は、発酵工業、製薬工業、精糖工業、アミノ酸工業、食品工業、染料工業、顔料工業、化学工業、金属精錬工業、廃棄物処理業などにおいて、広く行われている目的物質である有価物や不純物の塩などを分離・回収する方法に係るものである。より詳しくは、複数の目的物質(たとえば有価物や不純物)を、多段向流分離手段を用いて各々の目的物質を分離、除去、精製するものである。

【背景技術】

【0002】

例えば発酵工業、蛋白質アミノ酸工業、製薬工業では微生物を培養してアミノ酸の製造、醸造、抗生物質の製造等が行われている。具体的には、発酵ブロス等から、分離膜、遠心分離機等を用いてアミノ酸等の有価物を含有する製品液に分離し、分離した製品液をスチームによる蒸発操作等により目的物質(有価物)を製造し、微生物菌体が分離残渣として残される。

また、染料工業、顔料工業、化学工業等では、製造工程で塩析操作が行われており、その後に不純物となる塩分を除去されている。

分離残渣中に残留する有価物を回収するに際しては、従来の濾過分離等の方法に代わって、膜処理を適用することが多くなっている。前述した塩分の除去に際しても膜処理が利用されている。

膜処理技術の具体的分離手法として、透過しやすい物質と透過しにくい物質の分離を、最終の段で新鮮な洗浄液を供給し、その段で得た透過液を多段使用しながら、最初の段から目的物質を高い回収率で得、最終残液に目的物質が僅かしか残らない、時間差的多段向流法による膜を用いた技術が知られている。(特許文献1)

また、特許文献2において、発明者らは、被処理物から有価物、不純物などを効率的に回収する目的で、第1系統の多段向流分離操作における最初の段の透過液を、第1系統の最終透過液として取出すこと、該第1系統の多段向流分離操作で生じる他の透過液(または残液)に対し、第2系統の分離操作を行うことを開示した。 それらにより全体として高い分離性能が得られ、目的物質の高濃度回収を可能とした。

特許文献3において発明者は、透過傾向の異なる物質の分離を運転条件の調整により、透過傾向を制御することで、デカグリセリン混合物からのジグリセリンやトリグリセリンの除去などの精密な分離精製方法を開示した。

【0003】

ところで、水溶性オリゴマーや水溶性高分子の一部では、分子量の異なる類似物質の混合物から、狭い分子量域範囲で分画された精製物を得ることは、その物質やその物質の派生物質の機能性発現にとって重要である場合が多いと言われている。

しかしながら、特許文献1や特許文献2の技術では、それぞれ透過性がある物質同志を採用した膜で分離するにあたり、阻止率や透過率(Transmittance)に大きな差がある場合や、ほとんど透過しない物質と透過する物質の分離は可能であるものの、双方の透過傾向が小さい場合、あるいは透過傾向が近接している場合はそれぞれを効率よく分離することは困難であった。すなわち、比較的透過率の高い目的物質1と比較的透過率の低い目的物質2を分離する場合、双方の目的物質の使用する膜での透過率が近ければ、原料溶液を供給する段から分離される透過液には目的物質1に加えて目的物質2も無視できない濃度で混在することになり、この目的物質2の効率よい回収に困難があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3694871号公報

【特許文献2】特開2004−17035号公報

【特許文献3】特開2008−229559号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明では、原料溶液から2以上の物質を分離するに際し、これらの物質の膜による阻止率や透過率などで示される透過傾向が近接している場合においても、これらを効率よく分離することを課題とする。

【課題を解決するための手段】

【0006】

<請求項1>

被処理液を残液と透過液に分離する分離手段を用いて、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する方法において、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻すように構成された多段向流分離操作を用いて行うこと、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給すること、

を特徴とする原料溶液の膜分離方法。

【0007】

〔発明の効果〕

膜透過傾向が近接している目的物質1と目的物質2を分離する場合、例えば目的物質1の方が高い透過傾向であるとしても、原料溶液を供給する最初の段から分離される透過液には、目的物質2も比較的高い濃度で混在している可能性が高い。従来は、このような透過液をさらに分離して目的物質1を得て、残液中の物質(目的物質2)は廃棄されるか、全く別系統の分離手段により分離されるのが通常であった。本願発明では、当該透過液についてさらに多段向流分離手段による分離を行い、その残液を後段の分離手段に供給することで、より濃度の高い状態で目的物質2を多段向流分離手段の最終残液として分離することができる。一方、原料供給段より後段で分離された目的物質1を含む透過液は、分離された段より前の段の洗浄液として順次利用されることで、前段の透過液の目的物質1濃度を高めることが可能である。目的物質1は多段向流手段の最終透過液として分離される。このような構成とすることで、目的物質1と目的物質2の双方を高収率で、効率よく分離することが可能となる。

【0008】

<請求項2>

前記多段向流分離操作を、複数の膜分離手段が直列に配列された装置を用いて行う、請求項1記載の原料溶液の膜分離方法。

【0009】

〔発明の効果〕

上記構成により2つの目的物質の分離操作について、原料溶液、洗浄液、洗浄水、洗浄溶媒を供給する段や量を変更あるいは調整を一体的に行うことが可能となる。

【0010】

<請求項3>

前記多段向流分離操作は、複数回のサイクルで行われ、

各サイクルは4段以上の段から構成され、各段の分離操作は被処理液と別途貯留された目的物質1の濃度の異なる複数の洗浄液を使用して行われ、前記洗浄液は前段へいくほど目的物質1の濃度、あるいは目的物質1の目的物質2に対する比率が高くなるように構成され、

各サイクルの最後の段の残液を最終残液として取り出すとともに、各段の透過液を別途設けられた貯留手段に貯留し、後のサイクルの分離操作において最初の段の被処理液として、あるいは前のサイクルで分離された段より前段の洗浄液として使用することにより供給する、

請求項1記載の原料溶液の膜分離方法。

【0011】

〔発明の効果〕時間差的多段向流

該多段向流分離手段は、前サイクルの多段向流分離手段おける透過液を次サイクルの多段向流分離手段の洗浄液として使用する、時間差的多段向流を可能とするものである。好ましくは、最後の段における洗浄には目的物質1を実質的に含まない洗浄液を使用する。またこの洗浄液は、最終残液として分離する目的物質2に対する比率が精製するために十分低い程度であれば、目的物質1を含んでいてもよい。時間差的多段向流の利点は、分離手段が1つあれば可能であるため省スペース化が可能であること、多量の洗浄水を必要とせず、排水量が小さいためコストダウンを図れることなどがある。

【0012】

<請求項4>

前記多段向流分離操作の最前の2段を除く段より得られる透過液の一部または全部を、当該段より2つ以上前の段に被処理液として戻す、請求項1〜3のいずれかに記載の原料溶液の膜分離方法。

【0013】

〔発明の効果〕

本発明によれば、透過率が小さい物質同士を膜により分離する場合であっても、初段における分離開始時の被処理液として複数段の透過液を用いることで初段における分離開始時の被処理液の量あるいは濃度を適切に確保し、透過液を1段以上飛ばして使用することで、1段当たりに使用する透過液流量を小さくすることができ、かつ1段当たりの透過液と被処理液の組成変化を確保できる。

【0014】

<請求項5>

4段以上の多段向流分離操作において、原料溶液を複数の段に分けて供給する、請求項1〜4のいずれかに記載の原料溶液の膜分離方法。

【0015】

〔発明の効果〕

原料溶液を単独の段に供給するのではなく、必要に応じて洗浄液で希釈して、複数の段に分けて供給することによって、特に時間差的多段向流分離において中間段での液量不足の防止が可能になる。

【0016】

<請求項6>

前記多段向流分離操作における最初の段に供給する被処理液を処理前に濃縮する請求項1〜5のいずれかに記載の原料溶液の膜分離方法。

【0017】

〔発明の効果〕

最初の段の被処理液の濃度を適切にすることを目的とする。特に多サイクルを有する多段向流分離手段において、該最初の段に供給する被処理液とするには、前サイクルの透過液は望ましい循環液濃度より低濃度であり、そのままでは適切な濃度の透過液が得られない場合がある。そこで、最初の段の処理前に対象とする前サイクルの回収液を対象として濃縮操作を行うことで、分離開始時の被処理液の濃度を上げるとともに、目的物質1と目的物質2間の透過率の差を広げ、またより多くの透過液を濃縮することにより望ましい濃度の循環液量を確保することが可能となる。

【0018】

<請求項7>

前記多段向流分離操作の最終段から分離される残液の少なくとも一部を、原料溶液供給段より後段のいずれかの段に供給する、請求項1〜6のいずれかに記載の原料溶液の膜分離方法。

【0019】

〔発明の効果〕

多段向流分離手段の最終段から分離される残液の少なくとも一部を原料溶液供給段より後段のいずれかの段に供給することで、膜分離操作の継続に必要な循環液量が不足する段の液量を確保することができる。また、精製が進んだ残液をいずれかの段に供給することで、精製品の組成を改善、安定させることが可能となる。

【0020】

<請求項8>

少なくとも3種類の目的物質を含む原料溶液から、多段向流分離操作により、

(1)前記多段向流分離操作の最終透過液に目的物質1を分離する工程、

(2)前記多段向流分離操作の最終残液に目的物質2を分離する工程、

(3)前記多段向流分離操作のいずれかの段より、透過液または残液の全部または一部を前記多段分離操作とは別の分離手段に供給し、前記別の分離手段の最終透過液または最終残液に目的物質3を分離する工程、

を含む請求項1〜7のいずれかに記載の原料溶液の膜分離方法。

【0021】

〔発明の効果〕

3種類以上の目的物質の分離が可能となる。第3の分離手段については、多段向流分離手段でも、他の分離手段でもよい。

【0022】

<請求項9>

最初の段の透過液の少なくとも一部を、次サイクルの被処理液の一部として使用することを特徴とする請求項3〜8のいずれかに記載の原料溶液の膜分離方法

【0023】

〔発明の効果〕

所定の組成に達しない透過液の排出を防止しつつ、次サイクルの初段で必要とする被処理液量を確保することができ、初段以降の透過液量の低減あるいは段の省略が可能となる。また、本発明を複数サイクル繰り返すことで、被処理液の組成を安定させることができる。

なお、本発明は必ずしも全てのサイクルにおいて適用する使用する必要はなく、複数サイクルのうち、必要なサイクルに適用してもよい。

【0024】

<請求項10>

最初の段の透過液は、前記透過液中の目的物質1が所定濃度以上、および/または透過液中の目的物質1の濃度の目的物質2の濃度に対する比率が所定比率以上となるまで次サイクルの被処理液として使用し、所定濃度、および/または所定比率以上となったら最終透過液として系外に取り出し、第2段の透過液を次サイクルの被処理液として使用する、請求項3〜8のいずれかに記載の原料溶液の膜分離方法。

【0025】

〔発明の効果〕

請求項8の効果に加え、最終透過液の組成を安定させることができる。

【0026】

<請求項11>

多段向流操作の複数段での膜分離に同一の分離手段を用いることを特徴とする請求項3〜10のいずれかに記載の膜分離方法。

【0027】

〔発明の効果〕

本発明によれば、膜分離手段および循環槽など付属機器および制御機構を少なくすることができ、操作しやすく、自動化が実施しやすくなるとともに省スペース化、低コスト化が可能となる。

【0028】

<請求項12>

被処理液を残液と透過液に分離する分離手段を備え、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する膜分離装置であって、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻す多段向流分離操作により、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給する、

ように構成された、原料溶液の膜分離装置。

【0029】

<請求項13>

直列に配列された複数の膜分離手段を有し、前記多段向流分離操作を前記複数の膜分離手段を用いて行う、請求項12記載の原料溶液の膜分離装置。

【発明の効果】

【0030】

本発明では、原料溶液から2以上の物質を分離するに際し、これらの物質の膜による阻止率や透過傾向等が近接している場合においても、これらを効率よく分離することが可能となる。また原料溶液からの物質の回収率、回収濃度が高く、高い純度が実現でき、排水量、洗浄水量がともに少なくすることができる。

【図面の簡単な説明】

【0031】

【図1】分離装置のフロー図である。

【図2】多段分離装置の各段の構成を示した図である。

【図3】多段分離装置の各段の構成の一例を示したフロー図である。

【図4】多段分離装置の各段の構成の他の例を示したフロー図である。

【図5】実施例2の多段分離のフロー図である。

【図6】実施例3の多段分離のフロー図である。

【図7】時間差的多段向流に用いる装置の他の例を示すフロー図である。

【図8】標準物質となる各ポリエチレングリコール(PEG)関連物質の液体クロマトグラフチャートである。(A)ジエチレングリコール、(B)PEG200、(C)PEG300。

【図9】実施例1における最終残液の液体クロマトグラフチャートである。(A)第5サイクルの最終残液、(B)第6サイクルの最終残液、(C)第7サイクルの最終残液、(D)第8サイクルの最終残液、(E)第9サイクルの最終残液。

【図10】実施例1における最終透過液の液体クロマトグラフチャートである。(A)第5サイクルの最終透過液、(B)第6サイクルの最終透過液、(C)第7サイクルの最終透過液、(D)第8サイクルの最終透過液、(E)第9サイクルの最終透過液。

【発明を実施するための形態】

【0032】

課題の解決手段に係る各技術について詳説するとともに、より適切な形態について下記に提示する。

本発明は、複数の分離装置を直列に配置した多段向流分離装置(以下、連続多段向流分離装置という)や、時間差的多段向流分離装置を利用して目的物質を分離するものである。

ところで本発明では、分離装置において分離膜を透過した液を透過液、膜を透過せず、残留した液を残液という。なお、時間差的多段向流分離装置においては、操作を構成する膜装置、貯留槽および循環系を構成する配管類に残留する液を含めて残液という。原料溶液は分離操作を行っていない原料を含む液であり、原料液またはその希釈液を指す。また、いわゆる溶液のみを示すものではなく、溶液と固形物の混合物であるスラリーや懸濁液を含むものとする。

【0033】

多段向流分離操作における用語を次の通り規定する。

<被処理液>

被処理液は各段の分離工程に供給される目的物質を含む液の総称である。連続多段向流分離装置における被処理液は、前段の膜分離装置から供給される残液や後段からの透過液を含み、原料溶液が供給される段においては、原料溶液も含む。

一方、時間差的多段向流分離装置では、各段の開始時の膜装置や循環系の液であり、前サイクルにおける透過液などを含んでいる。

【0034】

<洗浄液>

被処理液に水などの溶媒を添加する一方、膜分離を用いて透過液を分離することで対象液中から透過液に着目物質を除去する手法であるダイアフィルトレーションは物質の精製手段として広く用いられる。本発明では被処理液に添加する液を洗浄液と称する。具体的には、純水や洗浄水、後段からの透過液、有機溶媒などである。なお、洗浄液中に目的物質が含まれていても構わない。

【0035】

<段>

連続して複数ある膜分離工程のうち1段分の装置による工程を段と呼ぶ。連続多段向流分離装置では直列に配置された個々の分離装置において実施される分離工程若しくは、分離装置そのものをいう。一方、時間差的多段向流装置では、順次使用する透過液用容器に対応させて分離工程を区切り、その区切りから次の区切りまでの操作をさす。なお、その間に対応させた透過液をその1段分の透過液とする。例えば、容器を各段用に複数用意し、連続的に得られる透過液をその容器に入れるまでを1段としてもよい。そのほか、並列的に複数の容器を使用して、それらを合わせて1段と称することもできる。

【0036】

<透過率>

分離膜から出る物質の透過液中濃度の循環液、濃縮液、膜装置への供給液などの取り扱い液の着目した物質の濃度の比を着目した物質の“透過率”と呼ぶ。

【0037】

<原料溶液と段について>

原料溶液の供給を行う段での原料の供給方法は、透過液の取得と並行して膜装置内の循環系などに行っても、前段での透過液の取得後の残液に対して、その段での透過液の取得に先立って行っても良く、洗浄水などを原料供給に併せて加える方法を含めて、柔軟に対応できる。

【0038】

〔連続多段向流分離装置〕

第1の実施形態として図2〜図6により連続多段向流分離装置を利用する方法を開示する。

連続多段向流分離装置は、図5、図6のように直列に複数設けられた膜分離装置から構成される。被処理液を個々の膜分離装置によって透過液と残液に分離し、残液を次の膜分離装置の被処理液として供給するとともに、透過液を、前段の膜分離装置に洗浄液として返送するよう構成されている。図2,3、4は個々の膜分離装置例を示す。適宜組み合わせて使用すればよい。

【0039】

図2の装置は、目的物質1と目的物質2について異なる透過率を示す分離膜および昇圧ポンプ、圧力調節機能などが設けられた膜分離装置65に被処理液61、洗浄液62を供給し、分離操作を行う。膜分離装置65に供給された被処理液、洗浄液から透過液63、残液64が得られる。なお、必要に応じて濃縮用のRO膜やそのための昇圧ポンプ、熱交換器などの圧力・温度調節機能を併設される。

【0040】

図3の装置は、循環液槽70、循環ポンプ67を用いて残液を循環させながら分離を行うものであり、膜表面でのクロスフローを確保する。洗浄液62を加えながら分離を行い、所定の分離濃度となったところで、残液を次の段に被処理液として供給する。なお、透過液は前段の循環液槽に洗浄液として供給するが、流量調整が可能なように透過液タンク71、透過液ポンプ68などを設けることが好ましい。

【0041】

図4の装置は、循環液槽は用いず、循環ポンプ67を用いてクロスフローを確保している。圧力調節弁66を用いて対象段の操作圧力を制御する。膜ユニット65は、複数の膜モジュールを一部並列、一部直列に配置している。被処理液61は循環ポンプ67により昇圧され供給される。膜ユニット65内の膜モジュールからの残液64の一部が循環ポンプ67に返送される。この循環系により膜モジュール内の必要なクロスフローが確保できる。また各モジュールからの透過液は集合配管に集まり、透過液63として膜ユニット65から抜き出される。

【0042】

ところで、原料溶液81は、複数ある分離装置のうち中間の段(図6では5段目の段)に供給する。ここで原料溶液供給段からみて上流側の分離操作を『第1の多段向流分離操作』、原料供給段および下流側の分離工程を、『第2の多段向流分離操作』という。また、それらに対応する膜分離装置を『第1の多段向流分離装置』、『第2の多段向流分離装置』という。便宜上、第1および第2の多段向流分離操作について、それぞれ若い段数から、1番目、2番目と数える。

【0043】

図6のフロー図では、原料溶液は第2の多段向流分離装置の1番目の膜分離装置に供給される。その供給位置は、膜ユニットの前後の配管部や貯槽から適切な供給点を選択できる。膜分離装置によって分離された残液は、2番目の膜分離装置に供給される。一方、透過液は、第1の多段向流分離装置に洗浄液として供給される。第2の多段向流分離装置の2番目の膜分離装置では、先に供給された被処理液が2番目の透過液と残液に分離される。ここで2番目の透過液は、1番目の膜分離装置に供給され、2番目の残液は、3番目の膜分離装置に供給される。以下、同様に透過液は前段の洗浄液として、残液は後段の被処理液として供給されていく。第2の多段向流分離装置の最終段の残液が透過しにくい目的物質をもっとも多く含む最終残液として取り出される。 なお、第1の多段向流分離装置の1番目の膜分離装置の上流側には、透過液の濃縮段が設けられている。

【0044】

図5の装置では、第1番目、第2番目で得た透過液を所定の濃度、例えば20重量%程度まで濃縮する操作をおこない濃縮透過液85を得ている。なお、この濃縮操作は、多段分離向流操作中でも分離操作前でも特に限定されることはない。 必要に応じて、第3段以降の透過液を濃縮し、洗浄液として使用してもよい。濃縮段に続く1番目の分離操作では3段目の操作で得た透過液を洗浄液として加える操作を行い、最終透過液83として得る。

第1の多段向流分離装置では、予め原料溶液から得た、処理液の一部を供給してもよい。

【0045】

一方、第2の多段向流分離装置でも同様に多段向流分離が行われていき、第1の多段向流分離装置の最終の膜分離装置の残液は、第2の多段向流分離装置の1番目に被処理液として返送される。第1の多段向流分離装置の1番目の膜分離装置から分離される透過液が膜を透過しやすい目的物質を含む最終透過液として取り出される。

【0046】

最終段とその1つ前の段では、専ら純水82を洗浄液として用い、最終段から最終残液84を得る。各段の濃度は25重量%程度を維持して実施可能で、濃度調節はそれらの段あるいは代表する段の濃度を測定し、下流段からの透過液の増量あるいは最終2段以外の段での純水の投入、取得した透過液の同じ段への返送などにより実施可能である。また、各段の圧力はそれぞれの段に適した圧力に調節すればよい。具体的には、残液を下流側に移送する際に圧力制御弁を調節することで、順次上流段から下流段に移送する配管系内で、調節する。また、最初の段に昇圧ポンプを用い、それ以降の段には循環ポンプによる昇圧機能と圧力調節弁などの圧力調節機能により、各膜ユニットの運転圧力を調節することができる。

【0047】

なお、第1および第2の多段向流分離装置で得られた各段の透過液は、前段の洗浄液として使用されるが、返送先は、直前の段に限定されるものではなく、例えば図5のようにさらに上流側の段としてもよい。このように分離操作の進行方向とは逆方向の離れた段透過液を供給することで透過液を濃度的な推進力が確保された洗浄液として使用することが可能になる。

【0048】

なお、第2の多段向流分離装置の最初の段以外から得られた透過液を、第1の多段向流分離装置の洗浄液として使用し、第1の多段向流分離装置と第2の多段向流分離装置による一連の分離操作とすることが好ましい。

【0049】

例えば、透過率の小さい膜から透過した物質の量は、残液の組成変化に必要で、透過率の少ない膜による目的物質を対象とした物質の分離においては、残液の組成の有意な変化には、多量の透過液取得が必要になる。しかし多量すぎる同じ濃度組成の洗浄液を同じ分離工程に用いてもその濃度変化は、処理が進むに従い低下する。このような場合に複数の段をとばすことが効果的となる。また段数を増やしても、隣接する段間の組成差が小さくなるような場合にも適用できる。

また、受け入れ側の段で必要とする洗浄液の量、すなわち目標とする透過液量を得るまでに加えるべき洗浄液の量、あるいは目標とする透過液中の糖度分などの内容物の量を得るまでに加えるべき洗浄液の量は、必ずしも、予め準備した透過液量と一致せず、また一致させる必要が常にある訳でもない。本発明において、段数の使い方は、おおむね後段で分離した透過液を前方の段で使いきるように記載したが、それらは不可欠ではなく液量のバランスに関して柔軟に対応する事が可能である。

また、膜分離を行った場合、一般に透過液は循環液と比べると濃度が希薄であり、透過液の濃縮操作を行うことで、分離操作中の濃度の適正化が可能となる。

【0050】

特に本発明では、第1の多段向流分離装置の1番目の段に供給される被処理液は重要で、その濃度を適切に維持することにより、透過液濃度の確保が可能になると共に、次の段においても、開始時の被処理液、透過液濃度の確保が可能になり、全体の運転を円滑に進める事ができる。また、運転の一時停止や対象物質が不足するなど、被処理液濃度が低下した場合も、その液を一旦濃縮することにより、透過液濃度を適切な濃度に確保する事ができる。

また、第1の多段向流手段の開始時の被処理液の濃縮に限らず、分離操作中にも濃縮を行うことで、第1の多段向流手段における目的物質1の透過液への分離が容易になり、同時に目的物質2の残液側への回収が容易になる。その結果、最終透過液中の目的物質2の混入の抑制できる。この濃縮は目的物質1が透過率の低い物質である場合に好適である。多くのナノフィルトレーション膜の場合、残液側の濃度が低いと、透過率が低くなる傾向があり、この濃縮操作は、透過液の濃度を高くするために特に有効である。濃縮の方法は、膜を用いた方法の外、蒸発、蒸留、濾過、吸着などの公知の方法を用いればよい。

【0051】

<膜あるいは分離膜>

多段向流分離装置に用いる膜として、RO膜(逆浸透膜)、NF膜(ナノフィルトレーション膜)、UF膜(限外濾過膜)、MF膜(マイクロフィルトレーション膜)、透析膜、イオン交換膜などから選定する事ができる。特にナノフィルトレーション膜は、分子量が1000以下程度での分離に好ましい。

これらの膜を単段で用いて透過傾向が近い2つの目的物質を透過液と残液にそれぞれをシャープに分離することは難しいが、本発明の多段向流操作を用いる事によって、こうした透過しやすさが近接している分離膜と目的物質1及び目的物質2の組み合わせであっても、それぞれ高い純度の物質に高い収率で分画することが可能になる。

【0052】

<循環液などの処理液、透過液、洗浄液について>

また、目的物質1、目的物質2を膜で濃縮する場合には、RO膜、NF膜、UF膜などの分離膜等、目的物質1、目的物質2ともに透過しにくい膜を選定する。また、目的物質1及び/又は目的物質2が透過する膜であっても、透過を複数回繰り返して元の液の濃縮液への回収率を高める方法などで採用することができる。膜により処理液を濃縮することで、透過液濃度、洗浄液濃度、被処理液濃度が上がり、少ない液量で物質組成を変化させる事が可能になる。

また透過液あるいは洗浄液の濃縮は、多段操作と独立して行うことができる。その結果、透過液や洗浄液を予め高い濃度にすること、貯蔵容量を削減すること、洗浄水やその他の洗浄媒液の使用を自由なタイミングで行うことが可能となる。

【0053】

<多段向流装置/操作後の残液の循環使用について>

また、第2の多段向流分離装置の最終段から分離される残液の少なくとも一部を、第2の多段向流分離装置のいずれかの段に被処理液の一部として供給することが好ましい。供給先は、最終段を含め、第2の多段向流分離装置であればよく、膜分離操作の継続に必要な循環液量が不足する段に供給することが好適である。また供給先は、1段に限定することはなく、複数の段に供給してもよい。このように残液を第1の多段向流分離装置に段に供給することで被処理液量を増加させることができるだけにとどまらず、精製が進んだ残液を供給することで、精製品の組成を改善、安定させることが可能となる。また、精製を進める過程で残液が目標に適合しない場合であっても、製品としての系外への抜き出さずに再処理することが可能になる。

【0054】

第2の実施形態として、時間差的多段向流分離装置を利用する方法について開示する。時間差的多段向流分離装置は、1つの膜分離装置に対し、膜分離装置から分離された透過液を受け入れる複数の貯留タンクを設け、時間経過とともに変化する透過液を取り分けることで、擬似的に多段向流分離を行うものである。

【0055】

時間差的多段向流分離操作における用語を、次のとおり規定する。

<サイクル>

時間差的多段向流分離操作において、多段の操作を開始時の被処理液に対して実施する、一連の多段向流操作(第1の多段向流分離と第2の多段向流分離を一連の操作として実施する)の開始から終了までを1“サイクル”と呼ぶ。そのサイクルに付随して行う濃縮などの操作を含めてもサイクルと呼ぶことがある。

【0056】

<循環液>

時間差的多段向流分離操作では、各段に供給された被処理液および洗浄液は、膜装置と循環液槽に構成された循環系内を循環する。この循環系内に存在する液を循環液という。循環液は、循環系内でさまざまな濃度分布で存在している。また、分離操作の進行や、原料溶液や洗浄液の添加により、循環系全体の組成も変化する。

【0057】

<透過液の保存と飛び段>

飛び段は、多段向流操作における循環液と透過液の組成あるいは濃度の変化を効率よく達成することを目的として、多段向流法でのダイアフィルトレーションを実施するにあたって、隣接する前段より前に位置する段で透過液を洗浄液として使用する操作を意味する。連続多段向流分離操作では、複数の分離装置を連結させ、使用する分離装置がそれぞれの段に対応し、取得した透過液を隣接する前段の分離装置より前の分離装置に洗浄液として供給することを意味する。

【0058】

また時間差的多段向流分離操作での飛び段は、各段での洗浄液取得を操作と物質量が共に同じパターンで繰り返す複数のサイクルの同じ順番の段を対応する段として説明でき、前サイクルで取得した透過液を、次サイクルで隣接する前段より前に位置する段で洗浄液とすることを意味する。取得した透過液の全てを次のサイクルの隣接する前段で洗浄液として使用する操作を考えると最初の段で得る最終透過液中に、1サイクル分で供給する原料溶液中の目的物質1分の目的物質量を得る場合、最初の段には少なくともその目的物質1分以上の目的物質を含む洗浄液が含まれていなければならず、目的物質1の透過率が低い場合は、必要とする透過液量は透過率が高い場合と比べて大きくなり、初段に続く段の透過液量も同様に多量になる。またそれにより各段の被処理液が多量の洗浄液を使用してもその濃度や組成比に変化を与えにくくなる。発明者は、鋭意検討の結果、透過液を1段以上飛ばして洗浄液として使用する連続多段向流法において、1段当たりに使用する透過液の量あるいは流量を小さくすることで、1段当たりの透過液と被処理液の組成変化が確保でき、それぞれの段での洗浄液と被処理液の組成変化のための推進力も確保できることを見出した。実施例2に示した分離が可能であり、実施例2で例示した場合と異なる透過率の場合への対応として、飛び段や飛び段数の増減が有効であることを見出した。

【0059】

時間差的多段向流分離操作では、各段用の容器に取り出す透過液量分を一旦保存するため、段ごとに異なる目標液量を定めることも、各段間で同じ液量を目標に定めることができる。運転に応じてその液量を適宜変更でき、また一段分の透過液を複数の同じ容量の容器群を使用することもでき、各多段向流操作内で段数や飛び段数を変更することもできる。

【0060】

時間差的多段向流分離装置概要を図1に示して詳説する。

洗浄水52として、常温あるいは温度調節したイオン交換水を用いることができる。

透過液53は、膜モジュールの分離膜を透過した液である。各膜モジュールのノズルから、透過液容器15などに移送することができる。また必要に応じて、返送用配管30を通じ、透過液全量を循環液槽にもどすことができる。

【0061】

残液54は、分離処理中の循環液で、最終的に個々の分離が終了したあとに循環系に残存する液を残液と称する。なお、最終残液は最終段における分離処理を終了後に循環液槽と膜モジュール間の循環系に残る液をさす。

【0062】

返送透過液55は、膜モジュールから出た透過液で、循環液槽に戻す液である。

洗浄液56は、循環系に系外から供給される液であり透過液53の一部、あるいは洗浄水が用いられる。サイクルの最終段階では、洗浄液とは別にイオン交換水である洗浄水52を用い、透過液を得る操作を行う。洗浄水は最終段を含む任意の段で使用する。

【0063】

循環液槽1は、循環液槽1から、昇圧ポンプの入口配管3、昇圧ポンプ4、熱交換器(冷却器)5−A、膜モジュール6−A、6−B、6−C、圧力調節弁9、循環液出口配管/ホース10、熱交換器(加熱器)5−B、循環液槽1の循環系を形成する液の主な貯留機構であり、秤2の上に設置され、pH計8、被処理液投入機構(図示せず)、循環液の抜出し機構22、洗浄液供給量の制御による循環液濃度維持機構27を付帯する。◇ 付帯する秤2は循環液槽内液の重量維持機能に連なり、洗浄液の供給機構とともに循環液槽内液量を維持する事ができる。

【0064】

洗浄水貯槽13は、洗浄水52として、加熱された洗浄用温水59あるいは加熱されていない洗浄水を保有している。洗浄水52は、分離操作で使用されるとともに、膜モジュール、配管、容器類の予熱、循環液の循環系からの抜出し、分離膜の温水洗浄などに用いことができる。洗浄水ポンプ14−Aをその供給に用いる。

洗浄液容器13−Bに受け入れた洗浄液56あるいは希薄液57、またはイオン交換水を循環液槽に洗浄液調節弁33および洗浄液供給機構23を通じて加える液を充填する。洗浄液ポンプ14−Bはその供給に用いる。なお希薄液57は、最終残液を取り出す際に発生する、最終残液が洗浄用温水59で希薄になった液である。

【0065】

透過液容器15は、約20リットルから30リットル程度の容積を持つ容器で、秤2の上に載せ、膜モジュールからの透過液53を受け入れる。その受入れた透過液の一部は最終透過液として系外に抜出し、透過液の多くは、洗浄液56として多段向流操作の途中あるいはその前後で保管し、透過液容器15から洗浄液容器13−Bに移して洗浄液として用いる。

【0066】

膜モジュールの上側の透過液ノズルからの透過液は、透過液用配管/ホース16を通じて、透過液槽に送ることができる。透過液のサンプリング用、前述の透過液配管/ホース16と同様に用いる事ができ、循環液槽の重量異常低、循環液濃度異常高、透過液取得運転停止、一時停止などの際に、透過液あるいは膜モジュール内に貯留していた透過液を抜出す目的でも用いる。透過液のサンプリングは、ホースなどから実施できる。

【0067】

制御盤は、循環液温度、循環液槽内液量、循環液濃度の管理、監視、制御、警報の発信をおこない、秤の値を表示、記録し、pH計、糖度計の測定値を表示記録する。

また透過液の糖度の合計値を表示し、透過液糖度の合計値を計算し、透過液重量の変化から透過液流量を計算し、透過液取得量の目標管理を補助する。冷却水58の熱交換器(冷却器)5−Aへの、あるいは加熱用水60の加熱用熱交換器5−Bへの供給を制御することで循環液の温度を調節する。膜モジュール6−B、6−Cの上流および下流圧力は2個の圧力計7でそれぞれ指示され、圧力調節弁9でモジュール出口の圧力がメカニカルに調節され、その調節弁の設定はモジュールの主に上流側の圧力計7でのモジュールの運転状態で管理を行う。

【0068】

原液の供給機構(図示せず)は原液を循環液槽1に供給する手段として用いる。例えば、循環液との混合を図ることを想定すればラインミキサーの使用やポンプ類など公知の機器を組み合わせることができる。なお、供給機構には、漏斗なども含む。高粘度流体の場合、圧力調節弁9から出た循環液/返送液の一部を原液の供給機構に導き、原液と循環液/返送液および/または洗浄水あるいは洗浄液あるいは透過液と十分混合した後あるいは混合しながら循環液槽に供給することができる。また原液の希釈液を洗浄液あるいは循環液と同等の液として循環液を槽に加えることもできる。この原液供給時には同時に常温あるいは加熱した洗浄水あるいは洗浄水の供給により循環液濃度を維持すべく制御することができる。この原液供給時には同時に加熱した洗浄水の供給について、循環液濃度を維持すべく制御する。

【0069】

循環液の抜き出し機構22は、分離処理が完了した後の循環液を系外に抜出す場合、分離処理を途中で中断するために、一旦別の場所に抜出す場合などに利用する。循環液の抜き出し機構22は、配管に付属したものを用いる事は不可欠ではなく、循環液槽に貯めた循環液を直接別の容器などに取出しても、循環液槽そのものを容器として抜出すこともできる。循環液のうち膜モジュールや配管内の液は、洗浄用温水59などで押し出すことにより抜き出すことができる。その際生じる希薄になった循環液を、先行バッチ貯槽31に供給し、次のバッチで、洗浄水に代えて使用したり、原料溶液の希釈液57として使用することができる。これにより精製された残液中の目的物質2の損失を抑制し、使用する純水などに使用量を削減すると同時に、回収する残液の不要な希釈を防止することが可能になる。残液用容器12に抜き出した最終残液は一旦保存後、循環使用あるいは系外に抜き出す。 また、洗剤洗浄時の液の抜出しにも用いる場合がある。洗剤洗浄は、分離膜、膜モジュール、昇圧ポンプその他関係装置の洗浄も循環液槽を用いて行う場合がある。洗剤としては酵素洗剤などを用いる事ができる。

【0070】

洗浄液の供給機構23は、洗浄液を循環液槽に供給する機構を制御することで循環液の濃度、循環液槽内の液量を制御する。

透過液の抜出し機構24は透過液の循環系から外への抜出しについて、停止状態と可能状態を制御する機構で、三方弁による流路選択、弁の開閉などを用いる事ができる。

透過液の流量測定機構25は透過液容器と中に入った透過液の合計重量とその際の時刻を記録することにより流量を測定する機能であるが、流量そのものを測定する機構を用いてもよい。

【0071】

循環液の濃度測定機構26として、連続的に糖度を測定できるタイプの糖度計が用いられる。

洗浄液供給量の制御による循環液濃度維持機構27は、洗浄液56、あるいは洗浄水52の供給を自動弁で制御することで循環液の濃度を調節する機構である。この操作と循環液濃度を膜による濃縮と透過液の循環液槽への返送を制御することができる。循環液の濃度が過大になった場合や、循環液槽内の液量の不足が予測される場合は、透過液槽などへの抜き出しをやめ、循環内に透過液を透過液返送弁34の開閉制御により、循環液量を確保できる。循環液に原液などの濃度の高い液を混合し、洗浄水52あるいは洗浄液56を循環液槽に添加することによって、循環液濃度や循環液量を確保することもできる。

【0072】

透過液の濃度測定機構28は透過液の濃度を糖度によって測定する機能で、ここでは連続式糖度計を用いた。これにより刻々発生する透過液の糖度は測定・監視でき、それらの瞬間値と透過液の重量増加のデータを組み合わせることで、各段で得た透過液中の糖度分などの内容物を把握する事ができる。また透過液容器中に水中ポンプを入れ、そこからとりだした透過液の糖度と、透過液の重量測定値の積により、目標とするその段での透過液中に取出したい着目物質の合計量を把握する事ができる。

【0073】

循環液の温度維持機構29は、冷却用熱交換器5−Aへの冷却水58の供給、あるいは加熱用熱交換器5−Bへの加熱用水60の供給を制御することによって、循環液の温度を所望の温度に維持調整する機構である。この加熱は、電熱ヒーターなどによる循環液の過熱に変えることが可能である。

【0074】

小型水中ポンプは、透過液容器中に投入し、容器中の透過液を糖度計との間で循環して糖度を測定する。これにより1段分など一回の操作で得た透過液の糖度の合計量を把握することができる。

【0075】

洗浄液調節弁33は、循環液槽中の液量や糖度を測定、制御する目的で、添加する洗浄水、洗浄液の循環液槽への受け入れを制御する。

【0076】

〔時間差的多段向流法と連続法の組み合わせ〕

多段向流分離操作を時間差的多段向流分離操作と連続多段向流分離操作を組み合わせて使用してもよい。

より具体的には、原料溶液供給段前後を連続多段向流操作で行い、連続多段操作の前段部分、後段部分に適宜時間差的多段法を適用するものである。

【0077】

原料溶液供給段前後を連続的に実施することで、原料溶液を連続的多段向流分離操作に供給する事が可能となる。その結果、原料状態で不安定な物質を即座に分離処理することが可能になり、透過液や原料溶液の貯蔵装置を削減でき、開始段近くの各段や、最終段近くの各段で時間差的多段向流操作を実施することで、1装置を複数段用に用いることによる分離装置台数の削減が可能であり、時間差的多段向流法と連続的多段向流法可能である

【0078】

<循環液の濃縮>

循環液濃縮用の膜装置は目的物質1が透過しにくいもので、目的物質1や目的物質2の入った混合物を濃縮することを目的として設置することができる。目的物質1と目的物質2を分離するために使用する分離膜での分離を円滑に実行するために、この分離膜装置の運転圧力の制御と独立して、循環液濃縮膜装置の運転圧力制御により、洗浄液や循環液が何らかの事情で希薄になった場合などの対応ができる。

【0079】

<透過液の管理>

透過液濃度を管理することにより、適切な各段の運転が可能になる、すなわち、計画量の糖度分を透過液中に取出すために、透過液中の糖度などの濃度指標を測定し、必要分になるまで、透過液を取得し、場合によっては、洗浄液の追加、洗浄水や洗浄媒液の追加や、洗浄工程の終了を判断する事ができ、またこれらにより、自動運転するための指標とする事ができる。

【0080】

<低分子不純物の除去>

低分子不純物などの目的物質3を目的物質1と目的物質2との混合物から予め分離した後、目的物質1と目的物質2を分離することも可能である。具体的には、不純物等を含む原液を目的物質1および2をおおむね阻止する濃縮用膜に供給し、水分や低分子物質を分離するものである。分離するタイミングは、原料溶液供給段あるいはその周辺の段でよい。その結果、濃縮用膜の透過液から、不純物等を抜出す事ができ、これにより目的物質1を抜出す最終透過液にも、目的物質2を抜出す最終残液にも不純物等の混入を抑制した分離が可能になる。なお、濃縮用膜で分離する物質は、不純物だけでなく、有用な目的物質3であっても良い。逆に分子量の大きい物質をあらかじめ目的物質1と目的物質2との混合物から分離することで、目的物質1と目的物質2の分離を容易にしたり、分離後の目的物質の価値を高めたりすることができる。

【0081】

<多段向流操作のための各段用洗浄液濃度分布の調整>

原料溶液を望まれる最終透過液と最終残液に分離するためには、洗浄液が一定の範囲にあることが必要であり、そのために事前に実施した運転で得た分離液を保管しておくか、別の方法で準備したものを洗浄液として利用する。

【0082】

洗浄液は分離処理されていない原料溶液から調整することができる。具体的な方法としては、あらかじめ洗浄液を原料溶液の希釈液としておき、多段向流分離操作により後段に分離しにくい物質が蓄積した液をつくり、前段に分離を重ねた液を作る方法がある。

【0083】

より具体的には、あらかじめ洗浄液を原料溶液の希釈液として準備し、開始時の被処理液を原料溶液の希釈液とし、この被処理液に対して、向流多段分離操作を実施し、透過液を得る。得られた透過液を濃縮するなどにより新たに被処理液を用意し、分離操作をすすめる。最終残液に関しては、その組成が所望の組成になったことをもって、可能な量を系外に得る。同様に、第1段から得る最終透過液は、第1段の透過液を必要に応じて濃縮し所望の組成になったところで、系外に抜出す。

【0084】

最終残液が所望の組成を満足しない場合、最終残液全量を次サイクルの原料溶液供給段、あるいは原料溶液供給段と最終段の間の循環液に混合することが好ましい。一方、最終透過液が所望の組成を満足しない場合は、他の段の透過液や循環液と混合させるか、全量系外に抜出さず開始時の被処理液としての運用を続ける方法、ここで得た透過液を原料溶液供給段あるいは、第1段と原料溶液供給段の間で原料溶液にかえて、あるいは洗浄液として、循環液に混合することができる。

【0085】

運転開始から最終残液と最終透過液の少なくとも一方を系外に出す場合、原料溶液は、原料溶液供給段のほかに、必要に応じて原料溶液供給段に近い段の循環液、あるいは透過液に混合して供給する事が望ましい。

【0086】

<原料溶液の供給>

原料溶液供給量や供給方法は、供給するサイクル間で同じ繰り返しであってもよいし、取り扱い容器の容量などの運転条件や処理量の増加・削減や処理の停止を含めた運転状態に対応して供給を行ってもよい。また供給は一度に実施する必要はなく、一部の連続する複数段に対して、一連の分離操作に並行して原料溶液を供給してもよく、連続操作においても単数や複数の供給段や流量を固定してもよいし、液量あるいは分析値や物性値などから選んだ測定値に対応してそれらを変化させてもよい。

【0087】

なお、本件発明は、図6に開示した設備に限定されることはなく、公知の時間差的多段向流装置を適用することも可能である。例えば図7のような設備を使用することができる。

【0088】

図7に示す設備は、中央部にある洗浄操作を行うための撹拌機構を備えた循環液槽104を有し、槽104の上方に処理原液槽101、複数の洗浄液槽102(個々の洗浄液槽において、目的物質1と目的物質2の濃度比率が異なる洗浄液がはいり、洗浄液槽102の数は任意に定める。)、洗浄水槽103を備え、槽101〜103中の液体は、各槽の下方に設けられた制御弁108によって流量を調節されながら循環液槽104に供給される。循環液槽104内に供給された液は、前記の撹拌機構により混合され、膜分離に供される。

【0089】

循環液槽105で混合された被処理液は、ポンプ109により膜処理装置107に送られる。透過液は、ポンプ110により透過液貯留槽106を通じて系外に送られるか、次サイクルの前段、または前々段以前の膜分離の洗浄液として供されるため、洗浄液槽102のいずれかに送られる。

【0090】

膜分離装置107の残液は、次段または次々段の膜分離に供されるため、循環液槽105へ返送され、洗浄液、洗浄水と混合される。残液中の目的物質2の濃度が目的物質1と比して充分に高い場合には、残液は残液貯留槽105に送られる。なお、循環液、透過液は、液面制御弁LC、レベルセンサーLSにより液量が制御される。

【0091】

膜分離装置107には、装置の運転圧力を調整する圧力調節弁や、循環液温度を調節する熱交換器や温度調節弁があり、冷却水、電源などの溶液が供給される。

【実施例1】

【0092】

図1記載の装置を用いて、以下に実施例1としてポリエチレングリコール(PEG)200の時間差的多段向流分離装置を用いた分離方法と各測定データについて開示する。

<1 PEG200分離の内容>

市販のトリエチレングリコール、テトラエチレングリコール、ペンタエチレングリコール、ヘキサエチレングリコールなどを含むPEG200(三洋化成工業株式会社製)の分画を行った。PEG200はこれらの物質の混合物である。これをトリエチレングリコールが最大濃度の混合物と、ペンタエチレングリコールが最大濃度の混合物に分離した。

【0093】

<2 装置の説明>

<分離膜> 使用した分離膜はPCI Membranes社製B1タイプ膜モジュール6−Aに0.9m2のAFC80、膜モジュール6−B,6−Cに0.9m2のAFC30を各1本装着し、総計3本の膜モジュールを用いた。AFC80はPEG200中の成分を実質的に透過しないため、多段向流操作前に行う濃縮用の膜として使用したナノフィルトレーション膜である。AFC30はPEG200中の各物質の分画用に用いたナノフィルトレーション膜である。

【0094】

<測定機能> 循環液の濃度測定機構26、透過液の糖度測定機構用の糖度計28には、アタゴ社CM−780を用いた。取得した透過液の糖度はポンプにより糖時計と容器間を循環させて測定した。

【0095】

<運転の概要>

あらかじめ前サイクルからの透過液に見立て、表1の洗浄液であるPEG200水溶液初サイクルの1段から8段分を用意する。これらを循環液槽に入れ、圧力調節弁を全開のままで昇圧ポンプ4を起動し、膜モジュール、配管等に残存する液を抜出しつつ、循環を継続する。AFC30の全ての透過液を循環液槽に返送した。その後AFC80の透過液を容器に抜出し、循環液の糖度が17%になるようにPEG200原液を攪拌しながら加えた。あわせて分離膜AFC80からの透過液を系外に取り出して濃縮を進めた。 濃縮運転は、40Barで行い、その間AFC30からの透過液はすべて循環液槽に返送した。

このとき循環液の温度は約50℃になるように間接冷却および間接加熱で調節する。

【0096】

ひとつのサイクルは、第1段の準備、第1,2,3段と進め、5段目では1.62kgの原料溶液51を加えて、第10段まで進めた。10段まで実施し、初回のサイクルの最終残液を抜出し、その一部は次サイクルで最終段およびその前段で循環液に混合した。第2サイクルの事前濃縮、1段、2段…と第2サイクルを終え、同様に第3サイクル、第4サイクル…とすすめ、第9サイクルまで実施した。

【0097】

初回のサイクルで目標とした透過液量と透過液中の糖度分(糖度相当重量分)、すなわち透過液重量(kg)×透過液の糖度計読み値(%)÷100の値を本来糖類は入っていないが、屈折率の影響等が糖に類似した透過液中の溶解物質量を示すことを利用した指数として用い、運転においては所定の値を確保するように、膜モジュール入口出口の圧力計7を見ながら、運転圧力の調整を行った。すなわち透過液の重量(kg)と透過液の糖度(%)の推移をみて、その透過液量が目標値に達したときに、その時の糖度分が目標値に近くなるように運転圧力を調節した。

また運転の結果糖度分が目標値に達しない場合は、AFC80から透過液を取得することで、透過液中の溶解物質量を増やして透過液中の溶解物質量を増やした。

【0098】

<初サイクル>

<第1段>

初回のサイクルの説明に戻る。循環液から透過液を得、同時に循環液濃度である循環液の糖度が17%になるように、あらかじめ用意した第1段用の洗浄液を供給した。この洗浄液は、一旦洗浄液槽に入れ、洗浄液ポンプ、制御弁を通じて循環液槽に供給される。表1には、第1段に用意した洗浄液量と同液中のPEG200の重量を示した。第1段用の洗浄液は、後述する第3段透過液用の容器に用意した。第1段用の洗浄液がほぼ空に近くなったところで、次の段に移る。

運転圧力は32Bar程度に調整した。各サイクルおよび段の運転を通じて循環液温度は約50℃を維持した。

【0099】

<第2段><第3段><第4段>

第2段用の洗浄液は第4段透過液用の容器に用意し、第2段透過液を得た。

第3段用の洗浄液は第5段透過液用の容器に用意し、第3段透過液を得た。

第4段用の洗浄液は第6段透過液用の容器に用意し、第4段透過液を得た。

【0100】

【表1】

【0101】

<第5段>

第5段に入る前に、一旦運転圧力を10Bar以下程度に調整した後、原料溶液51とイオン交換水を循環液に加え、糖度17%に調整した後、第5段用の洗浄液を第8段透過液用容器に用意し、第5段透過液を得た。運転圧力は32Bar程度に調整した。

【0102】

<第6段、第7段、第8段>

第6段用の洗浄液を第8段透過液用容器に用意し、第6段透過液を得た。

第7段用の洗浄液を第8段透過液用容器に用意し、第7段透過液を得た。

第8段用の洗浄液を第8段透過液用容器に用意し、第8段透過液を得た。

【0103】

<第9段、第10段>

第9段は、洗浄水を循環液槽に供給しながら、予定量の第9段透過液を得た。

第10段は、洗浄水を循環液槽に供給しながら、予定量の第10段透過液を得た。

【0104】

<初回サイクル補足>

初回サイクルにおいて、循環液量が減り、運転し難いと判断した場合は、適宜処理原液を循環液に加え、同時に必要な洗浄液(あるいは洗浄水)を加え、循環液糖度17%を確保しながら、運転を継続し、最終残液を得、透過液容器に、1段から10段の透過液を得る。

【0105】

<最終残液の取扱い>

第10段で得た最終残液の一部は、サイクルの10段目で循環液に混合し、残りの液は系外に取出する。

【0106】

<第2サイクル>

<被処理液の準備>

初回サイクルで得た第1、第2、および第3透過液の全量を循環液容器に順次入れ、AFC80により濃縮し、循環液濃度を17%とした。各透過液は、循環液槽に直接投入したが、一旦洗浄液槽に入れた後、濃縮をすすめて所定の被処理液を得ても良い。

【0107】

<第1段>

洗浄液として初回サイクルの第4透過液を用い、第2サイクル第1段の透過液を得た。第1段の透過液中にあらかじめ設定した目標糖度分が得られた時点で、第1段を終える。設定した目標の透過液量をこえても設定糖度分が得られない場合は、容器の余裕がある範囲で、目標の糖度分を得るようにする。第1段から第4段については第2サイクル以降この方針で実施した。 なお、循環液の糖度17%程度の濃度における運転圧力は約24Bar、循環液温度は約50℃を維持した。

表1に目標の透過液量と目標の糖度分を記載した。

【0108】

<第2段、第3段、第4段>

第2段用の洗浄液は初回サイクルの第4段と第5段の透過液の一部を用い、第2段透過液を第1段と同様の方法で得た。

第3段用の洗浄液は初回サイクルの第5段と第6段の透過液の一部を用い、第3段透過液を第1段と同様の方法で得た。

第4段用の洗浄液は初回サイクルの第6段の透過液の残りを用い、処理する原料溶液加えながら、洗浄水を加えながら糖度17%程度を維持し、所定の糖度分が得られるまで運転し、第4段透過液を得た。糖度17%程度の運転においては32Bar程度とした。

【0109】

<第5段>

循環液槽内の液量が約20kg(循環液槽は30リットル用で、膜モジュールおよび配管内の液量は約10kg分程度で合計液量約30kg)になるように、処理する原料溶液を徐々に加えながら、糖度17%程度になるように洗浄水を供給した後、15分程度循環運転を実施した後、前サイクル7段目の透過液を洗浄液として、5段目透過液を得た。

【0110】

<第6段、第7段、第8段>

【0111】

その後第1サイクルと同様に6,7,8段を実行し、第6段透過液、第7段透過液、第8段透過液を得た。

その後第1サイクルと同様に、洗浄水を用いて、第9段透過液、第10段透過液をえた。

【0112】

<その後の実施例1における運転方針>

<第3サイクル以降の運転>

第3サイクル以降の運転も第2サイクルと同様に第7サイクルまで進め、各サイクルで供給する原料溶液量は表2に示した量とした。原料溶液供給を減らした後の第8サイクル、第9サイクルは、9段まで運転した。

【0113】

<液体クロマトグラフによる分離状況の把握>

以下の条件により最終透過液および最終残液の液体クロマトグラフチャートを得た。

カラム:日立GL.W520−S水系SEC分析カラム

溶離液:H2O

流量:0.3mL/分

サンプル注入量:50μL(30℃)

測定時間:50分

検知器:RID

【0114】

<実施例1における最終透過液、最終残液の分析結果>

各サイクルの運転により得た最終透過液、最終残液の液体クロマトグラフによるチャートにより分離状況を判断した。図8のチャートはPEG関連物質を標準物質として測定したものである。図8(A)はジエチレングリコール、図8(B)はPEG200混合物、図8(C)はPEG300混合物のものである。標準物質としてのジエチレングリコールは約32分にピークがある。またPEG200混合物は、約30.2分に最も高いピークがあり、その両脇である29.5分と31分にピークがある。サンプルが平均分子量200のポリエチレングリコール混合液であることと、ジエチレングリコールのピークから判断して、ジエチレングリコール(分子量106)が32分、トリエチレングリコール(分子量150)が31分、テトラエチレングリコール(分子量194)が30.2分、ペンタエチレングリコール(分子量238)が29.5分にそれぞれピークをもつと判断できる。加えて、平均分子量300のポリエチレングリコールの混合物では、最大級のピークが、28.8分と28.2分の2箇所にあり、これらをヘキサエチレングリコール(分子量282)とヘプタエチレングリコール(分子量326)とするとそれらの平均がPEG300の平均分子量300と近く、各物質の滞留時間と分子量が矛盾なく並ぶ。

【0115】

上述の液体クロマトグラフでの各物質に対応する滞留間を参照して、最終透過液と最終残液のチャートを見ると、図9と図10はサイクル5から9のそれぞれ最終残液と最終透過液の液体クロマトグラフのチャートであり、図9の各チャートの最終残液の最大のピークは、ペンタエチレングリコールに相当する滞留時間にあり、トリエチレングリコール部は、最大ピークの25%程度以下しかなく、トリエチレングリコール分が低減されたポリエチレングリコールが得られている。逆に図10に示したクロマトチャートによる最終透過液の最大のピークは、31分付近にありトリエチレングリコールであることを示し、そのチャートでのペンタエチレングリコールの滞留時間に相当するチャートの高さは、最大ピークの25%程度以下しかなくペンタエチレングリコール分が低減されたポリエチレングリコールが得られている。

【0116】

【表2】

【実施例2】

【0117】

実施例2、実施例3、及び比較例は、共に、60重量%の物質1(トリエチレングリコール)と40重量%の物質2(ペンタエチレングリコール)の混合物を対象原料として、その25重量%水溶液を多段向流操作で分離するものである。物質1は透過率が0.69、物質2は透過率が0.4を示す物質である。対象原料を、最終透過液における物質1の含有率が実施例2では90%、実施例3では85%に、最終残液における物質1の含有率が実施例2では10%、実施例3では20%となるよう分離した。

【0118】

分離膜としては、PCI Membranes社のAFC30、濃縮を行う膜として、RO膜であるPCI Membranes社のAFC80を使用した。その他、特に記載のない条件は、実施例1と同様の条件で実施した。

【0119】

<実施例2の装置および運転>

図5は実施例2では図5に開示した装置を用いた。

実施例2の一連の多段向流分離操作は、濃縮段(表3に記載せず)を含めて21段階の膜分離操作からなる。濃縮段を除いた20段は、定常状態において原料溶液の物質1と物質2との合計の100重量流量単位に対して、各段からの残液中の物質1と物質2との合計で146重量流量単位とする第1の多段向流分離手段6段と246重量流量単位とする第2の多段向流分離手段14段を、残液中の物質1と物質2との濃度合計が25重量%程度となるように確保しながら運転した。原料は6段目の開始前に希釈水と共に約25重量%水溶液として供給し、第1段においては次段からの透過液を物質1、物質2のいずれも透過しないRO膜やNF膜を用いて約360重量流量単位程度水分を除去し、2段目から18段目までの適切に選んだ段では、洗浄液として次々段の透過液を洗浄液として用い、各段の濃度調整のために、必要に応じてRO膜による濃縮、または透過液に水分を補給する操作を行い、濃縮操作部最後の二段においては、新鮮な洗浄水526および555重量流量単位を供給し、各段の残液濃度25重量%水溶液とする運転を継続した場合の運転結果である。

【0120】

<実施例2の結果>

表3は、上記の運転条件における結果をまとめたものである。表中F、C、Pは物質1と物質2との合計の重量流量単位(除水分)を示し、Fは供給液中の値、Cは各段の残液、Pは各段の透過液中の値である。第1段においては、表3に示されるPより多量の物質1と物質2とに相当する透過液を取得し、その第1段のPの値に相当する分の透過液を系外に抜き出し、残りの透過液を第1段に戻す運転が可能である。最終段においても表3のCの値に相当する残液より多くの残液を取得し、その最終段のCの値の相当する分の残液を系外に抜き出し、残りの残液を最終段に戻す運転が可能である。

【0121】

Xc,Ypはそれぞれ各段の残液と透過液中の、物質1と物質2と合計の重量流量に対する物質1の重量流量の比率(物質1/(物質1+物質2))である。

【0122】

【表3】

【実施例3】

【0123】

<実施例3の装置および運転>

実施例3では図6に開示した装置を用いた。

実施例3の一連の多段向流洗浄分離操作は、濃縮段(表4−1,4−2に記載せず)を含めて11段階の膜分離操作からなる。各段における物質1と物質2の流量単位及び重量分率を表4−1に、物質1、物質2及び水を含む処理液の重量流量単位を表4−2に示す。濃縮段を除いた10段は、定常状態において供給原料溶液の物質1と物質2との合計の100重量流量単位に対して、各段からの残液中の物質1と物質2との合計で438重量流量単位とする第1の多段向流洗浄分離手段として4段と838重量流量単位とする第2の多段向流洗浄分離手段として6段を、残液中の物質1と物質2との濃度合計が25重量%程度となるように確保しながら運転するものである。原料は5段目の開始前に希釈水と共に約25重量%水溶液として供給した。第1段には、次段からの透過液を物質1、物質2のいずれも透過しないRO膜やNF膜を用いて約304重量流量単位程度水分を除去してから洗浄液として供給した。2段目から10段目までの適切に選んだ段では、次の段の透過液を洗浄液として用い、各段の濃度調整のために、必要に応じてRO膜による濃縮、または透過液に水分を補給する操作を行った。第2の多段向流分離操作部の最後段においては、新鮮な洗浄水809重量流量単位を供給した。表4−3は、各段の残液濃度を25重量%水溶液とする運転を継続した場合の、最終透過液、最終残液における各成分濃度及び合計濃度を示す。

【0124】

【表4−1】

【0125】

【表4−2】

【0126】

【表4−3】

【比較例】

【0127】

第2の多段向流分離工程を用いず、第1の多段向流分離工程の最初の段に原液を供給して、9段の多段向流分離手段を使用した結果を、比較例として表5に記載する。

【0128】

運転方法の概要は、次の通りである。原料溶液の物質1と物質2の濃度合計が25重量%程度となるように添加する水量を調整しながら装置の第1段に供給し、1段目の透過液を得る。それと同時に第1段で得た透過液の一部を原料溶液の希釈液として用い、2段目の透過液を洗浄液として加える。第1段から2段目、3段目と順次残液の処理を進行させ、最終段には洗浄水を加え、最終段で得た透過液をその前段の洗浄液として加える。

【0129】

表5に記載した第1段から得る透過液は、1段目に投入する混合物の濃度の影響を受けるため、74重量%程度の物質1をふくむ物質1と物質2の混合物が得られるだけで、90重量%以上の物質1を含む混合物を得ること実質的に困難である。

【0130】

【表5】

【産業上の利用可能性】

【0131】

本発明は、化学工業、精糖工業、発酵工業、アミノ酸工業などで得られた天然物、合成物質、分子相互の性質の違い、蒸気圧差などを用いた精製が困難な物質、熱安定性の低い物質を精製する際においても、性質の類似した不純物を含有する混合物から前記有価物を効率よく分離することを可能とするものであり、前記工業分野において産業上の利用可能性を有するものである。

【符号の説明】

【0132】

1…循環液槽

2…秤

3…昇圧ポンプ入口配管

4…昇圧ポンプ

5−A…熱交換器(冷却器)

5−B…熱交換器(加熱器)

6−A,6−B,6−C… 膜モジュール

7…圧力計

8…pH計

9…圧力調節弁

10…循環液出口配管/ホース

11…分離膜洗浄液循環用温水容器

12…残液用容器

13…洗浄水貯槽

13−B…洗浄液容器

14−A…洗浄水ポンプ

14−B…洗浄液ポンプ

15…透過液容器

16…透過液用配管/ホース

22…循環液の抜出し機構

23…洗浄液の供給機構

24…透過液の抜出し機構

25…透過液の流量測定機構

26…循環液の濃度測定機構

27…洗浄液供給量の制御による循環液濃度維持機構

28…透過液の糖度測定機構用の糖度計

29…循環液の温度維持機構

30…返送用配管

31…先行バッチ貯槽

33…洗浄液調節弁

34・・・透過液返送弁

51…原料溶液

52…洗浄水

53…透過液

54…残液

55…返送透過液

56…洗浄液

57…希薄液

58…冷却水

59…洗浄用温水

60…加熱用水

61…対象液

62…洗浄液

63…透過液

64…残液

65…膜ユニット

66…圧力調節弁

67…循環ポンプ

68…透過液ポンプ

69…昇圧ポンプ

70…循環液タンク

71…透過液タンク

81…原料溶液

82…純水

83…最終透過液

84…最終残液

85…濃縮透過液

【特許請求の範囲】

【請求項1】

被処理液を残液と透過液に分離する分離手段を用いて、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する方法において、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻すように構成された多段向流分離操作を用いて行うこと、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給すること、

を特徴とする原料溶液の膜分離方法。

【請求項2】

前記多段向流分離操作を、複数の膜分離手段が直列に配列された装置を用いて行う、請求項1記載の原料溶液の膜分離方法。

【請求項3】

前記多段向流分離操作は、複数回のサイクルで行われ、

各サイクルは4段以上の段から構成され、各段の分離操作は被処理液と別途貯留された目的物質1の濃度の異なる複数の洗浄液を使用して行われ、前記洗浄液は前段へいくほど目的物質1の濃度、あるいは目的物質1の目的物質2に対する比率が高くなるように構成され、

各サイクルの最後の段の残液を最終残液として取り出すとともに、各段の透過液を別途設けられた貯留手段に貯留し、後のサイクルの分離操作において最初の段の被処理液として、あるいは前のサイクルで分離された段より前段の洗浄液として使用することにより供給する、

請求項1記載の原料溶液の膜分離方法。

【請求項4】

前記多段向流分離操作の最前の2段を除く段より得られる透過液の一部または全部を、当該段より2つ以上前の段に被処理液として戻す、請求項1〜3のいずれかに記載の原料溶液の膜分離方法。

【請求項5】

4段以上の多段向流分離操作において、原料溶液を複数の段に分けて供給する、請求項1〜4のいずれかに記載の原料溶液の膜分離方法。

【請求項6】

前記多段向流分離操作における最初の段に供給する被処理液を処理前に濃縮する請求項1〜5のいずれかに記載の原料溶液の膜分離方法。

【請求項7】

前記多段向流分離操作の最終段から分離される残液の少なくとも一部を、原料溶液供給段より後段のいずれかの段に供給する、請求項1〜6のいずれかに記載の原料溶液の膜分離方法。

【請求項8】

少なくとも3種類の目的物質を含む原料溶液から、多段向流分離操作により、

(1)前記多段向流分離操作の最終透過液に目的物質1を分離する工程、

(2)前記多段向流分離操作の最終残液に目的物質2を分離する工程、

(3)前記多段向流分離操作のいずれかの段より、透過液または残液の全部または一部を前記多段分離操作とは別の分離手段に供給し、前記別の分離手段の最終透過液または最終残液に目的物質3を分離する工程、

を含む請求項1〜7のいずれかに記載の原料溶液の膜分離方法。

【請求項9】

最初の段の透過液の少なくとも一部を、次サイクルの被処理液の一部として使用することを特徴とする請求項3〜8のいずれかに記載の原料溶液の膜分離方法。

【請求項10】

最初の段の透過液は、前記透過液中の目的物質1が所定濃度以上、および/または透過液中の目的物質1の濃度の目的物質2の濃度に対する比率が所定比率以上となるまで次サイクルの被処理液として使用し、所定濃度、および/または所定比率以上となったら最終透過液として系外に取り出し、第2段の透過液を次サイクルの被処理液として使用する、請求項3〜8のいずれかに記載の原料溶液の膜分離方法。

【請求項11】

多段向流操作の複数段での膜分離に同一の分離手段を用いることを特徴とする請求項3〜10のいずれかに記載の膜分離方法。

【請求項12】

被処理液を残液と透過液に分離する分離手段を備え、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する膜分離装置であって、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻す多段向流分離操作を用い、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給する、

ように構成された、原料溶液の膜分離装置。

【請求項13】

直列に配列された複数の膜分離手段を有し、前記多段向流分離操作を前記複数の膜分離手段を用いて行う、請求項12記載の原料溶液の膜分離装置。

【請求項1】

被処理液を残液と透過液に分離する分離手段を用いて、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する方法において、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻すように構成された多段向流分離操作を用いて行うこと、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給すること、

を特徴とする原料溶液の膜分離方法。

【請求項2】

前記多段向流分離操作を、複数の膜分離手段が直列に配列された装置を用いて行う、請求項1記載の原料溶液の膜分離方法。

【請求項3】

前記多段向流分離操作は、複数回のサイクルで行われ、

各サイクルは4段以上の段から構成され、各段の分離操作は被処理液と別途貯留された目的物質1の濃度の異なる複数の洗浄液を使用して行われ、前記洗浄液は前段へいくほど目的物質1の濃度、あるいは目的物質1の目的物質2に対する比率が高くなるように構成され、

各サイクルの最後の段の残液を最終残液として取り出すとともに、各段の透過液を別途設けられた貯留手段に貯留し、後のサイクルの分離操作において最初の段の被処理液として、あるいは前のサイクルで分離された段より前段の洗浄液として使用することにより供給する、

請求項1記載の原料溶液の膜分離方法。

【請求項4】

前記多段向流分離操作の最前の2段を除く段より得られる透過液の一部または全部を、当該段より2つ以上前の段に被処理液として戻す、請求項1〜3のいずれかに記載の原料溶液の膜分離方法。

【請求項5】

4段以上の多段向流分離操作において、原料溶液を複数の段に分けて供給する、請求項1〜4のいずれかに記載の原料溶液の膜分離方法。

【請求項6】

前記多段向流分離操作における最初の段に供給する被処理液を処理前に濃縮する請求項1〜5のいずれかに記載の原料溶液の膜分離方法。

【請求項7】

前記多段向流分離操作の最終段から分離される残液の少なくとも一部を、原料溶液供給段より後段のいずれかの段に供給する、請求項1〜6のいずれかに記載の原料溶液の膜分離方法。

【請求項8】

少なくとも3種類の目的物質を含む原料溶液から、多段向流分離操作により、

(1)前記多段向流分離操作の最終透過液に目的物質1を分離する工程、

(2)前記多段向流分離操作の最終残液に目的物質2を分離する工程、

(3)前記多段向流分離操作のいずれかの段より、透過液または残液の全部または一部を前記多段分離操作とは別の分離手段に供給し、前記別の分離手段の最終透過液または最終残液に目的物質3を分離する工程、

を含む請求項1〜7のいずれかに記載の原料溶液の膜分離方法。

【請求項9】

最初の段の透過液の少なくとも一部を、次サイクルの被処理液の一部として使用することを特徴とする請求項3〜8のいずれかに記載の原料溶液の膜分離方法。

【請求項10】

最初の段の透過液は、前記透過液中の目的物質1が所定濃度以上、および/または透過液中の目的物質1の濃度の目的物質2の濃度に対する比率が所定比率以上となるまで次サイクルの被処理液として使用し、所定濃度、および/または所定比率以上となったら最終透過液として系外に取り出し、第2段の透過液を次サイクルの被処理液として使用する、請求項3〜8のいずれかに記載の原料溶液の膜分離方法。

【請求項11】

多段向流操作の複数段での膜分離に同一の分離手段を用いることを特徴とする請求項3〜10のいずれかに記載の膜分離方法。

【請求項12】

被処理液を残液と透過液に分離する分離手段を備え、原料溶液中の目的物質1を最終透過液に、目的物質2を最終残液に分離する膜分離装置であって、

(1)分離操作による残液を後段に送り、透過液を前段の被処理液および/または洗浄液として戻す多段向流分離操作を用い、

(2)原料溶液を多段向流分離操作の、最初と最後の段を除く中間の段のいずれかに供給する、

ように構成された、原料溶液の膜分離装置。

【請求項13】

直列に配列された複数の膜分離手段を有し、前記多段向流分離操作を前記複数の膜分離手段を用いて行う、請求項12記載の原料溶液の膜分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−173035(P2011−173035A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−36974(P2010−36974)

【出願日】平成22年2月23日(2010.2.23)

【出願人】(391018592)月島環境エンジニアリング株式会社 (27)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月23日(2010.2.23)

【出願人】(391018592)月島環境エンジニアリング株式会社 (27)

【Fターム(参考)】

[ Back to top ]