直動ねじ装置の異常判定方法

【課題】運転パターンの変化に影響されることなく、ボールねじ装置等の直動ねじ装置の異常を早期に判定する手段を提供する。

【解決手段】外周面に螺旋状の軸軌道溝4を形成したねじ軸3と、内周面に軸軌道溝4に対向するナット軌道溝6を形成したナット5と、軸軌道溝4とナット軌道溝6とで形成される複数の負荷路と、それぞれの負荷路の両端を連通する連通路と、負荷路と連通路とで形成される循環路と、それぞれの循環路を循環する複数のボール2とを備えたボールねじ装置1の異常判定方法において、ナット5の、複数の負荷路の少なくとも2つを形成するナット軌道溝6の半径方向の外側に、それぞれの温度を検出する温度センサ13a、13bを設け、2つの温度センサ13a、13bの温度検出値Ta、Tbの温度差ΔTが、異常判定値Wtを超えたときに異常と判定する。

【解決手段】外周面に螺旋状の軸軌道溝4を形成したねじ軸3と、内周面に軸軌道溝4に対向するナット軌道溝6を形成したナット5と、軸軌道溝4とナット軌道溝6とで形成される複数の負荷路と、それぞれの負荷路の両端を連通する連通路と、負荷路と連通路とで形成される循環路と、それぞれの循環路を循環する複数のボール2とを備えたボールねじ装置1の異常判定方法において、ナット5の、複数の負荷路の少なくとも2つを形成するナット軌道溝6の半径方向の外側に、それぞれの温度を検出する温度センサ13a、13bを設け、2つの温度センサ13a、13bの温度検出値Ta、Tbの温度差ΔTが、異常判定値Wtを超えたときに異常と判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工作機械や電動射出成形機、半導体製造装置等の機械装置の直線移動機構の駆動等に用いられるボールねじ装置やローラねじ装置等の著駆動ねじ装置の異常判定方法に関する。

【背景技術】

【0002】

工作機械や電動射出成形機、半導体製造装置等の機械装置に用いられるボールねじ装置は、高速運転や重荷重等の過酷な条件で使用されるため、他の用途のボールねじ装置に比較して損傷する可能性が高なっている。

また、ボールねじ装置は、一般に機械装置の内部に配置され、高い取付精度が必要であるため、交換に多大な時間や労力を要する。

【0003】

従って、ボールねじ装置の異常を早期に検出し、損傷を未然に防止することが重要になる。

このため、従来のボールねじ装置は、ねじ軸の外周面に螺旋状に形成した軸軌道溝と、ナットの内周面に形成した軸軌道溝に対向するナット軌道溝とを複数のボールを介して螺合させ、対向配置されたナット軌道溝と軸軌道溝とにより形成される負荷路の両端をリターンチューブに形成された連通路で連通して循環路を形成し、負荷路を転動するボールによりナットに加えられた荷重を支持させ、リターンチューブに加速度センサ等の振動センサを設け、その出力信号の振幅が所定の閾値を超えたときに、ボールねじ装置の異常を判定している(例えば、特許文献1参照。)。

【0004】

また、工作機械に、前記と同様の構成のボールねじ装置を設置し、そのボールねじ装置に熱電対等の温度センサを設け、その温度検出値が予め設定した許容範囲外となったときに、ボールねじ装置の異常を判定しているものもある(例えば、特許文献2参照。)。

【特許文献1】特開2001−349407号公報(主に段落0040−0042、第1図)

【特許文献2】特開2001−319233号公報(主に段落0019−0020、段落0026、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献2の技術においては、ナットに設けた温度センサの温度検出値が予め設定した許容範囲外となったときにボールねじ装置の異常を判定しているため、様々な運転パターンで往復運動を繰返すボールねじ装置においては、荷重条件や運転速度が絶えず変化し、この変化に応じた温度検出値の増減によって異常の判定を行うと、温度検出値の増加時に、異常と判定してしまう虞があるという問題がある。

【0006】

また、一定の運転パターンで運転されるボールねじ装置であっても、グリースの給脂状態等の潤滑状態の変化により温度検出値が変化するため、温度検出値の増加時に、異常と判定してしまう虞があるという問題がある。

上述した特許文献1の技術においては、リターンチューブに設けた振動センサの出力信号が所定の閾値を超えたときにボールねじ装置の異常を判定しているため、様々な運転パターンで往復運動を繰返すボールねじ装置においては、荷重条件や運転速度が絶えず変化し、この変化に応じた出力信号の増減によって異常の判定を行うと、出力信号の増加時に、異常と判定してしまう虞があるという問題がある。

【0007】

本発明は、上記の問題点を解決するためになされたもので、運転パターンの変化に影響されることなく、ボールねじ装置等の直動ねじ装置の異常を早期に判定する手段を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するために、外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される複数の負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、前記ナットの、前記複数の負荷路の少なくとも2つを形成するナット軌道溝の半径方向の外側に、それぞれの温度を検出する温度センサを設け、前記複数の温度センサから2つを抽出して組合せた各組合せにおける2つの温度センサの温度検出値の差である温度差が、異常判定値を超えたとき、異常を判定することを特徴とする。

【発明の効果】

【0009】

これにより、本発明は、運転パターンの複雑さによる異常検出手段の検出値の変化の影響を受けることなく、それらの検出値の差の変化によって、直動ねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができるという効果が得られる。

【発明を実施するための最良の形態】

【0010】

以下に、図面を参照して本発明による直動ねじ装置の実施例について説明する。

【実施例1】

【0011】

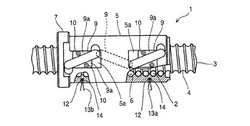

図1は実施例1のボールねじ装置の上面を示す説明図、図2は実施例1の異常判定装置を示す説明図である。

図1において、1は直動ねじ装置としてのボールねじ装置である。

2はボールねじ装置1の転動体としてのボールであり、合金鋼等の鋼材で製作された球体である。

【0012】

3はボールねじ装置1のねじ軸であり、合金鋼等の鋼材で製作された棒状部材であって、その外周面には、円弧状断面形状の軸軌道溝4が所定のリードで螺旋状に形成されている。

5はボールねじ装置1のナットであり、合金鋼等の鋼材で製作された円筒状部材であって、その内周面には、軸軌道溝4と対向する円弧状断面形状のナット軌道溝6が軸軌道溝4と同じリードで形成されており、その外周部の一方の端部には、ナット5を図示しない機械装置の移動台にボルト等で固定するためのフランジ部7が設けられている。

【0013】

9はボールねじ装置1の連通部材としてのリターンチューブであり、鋼材や樹脂材料等で製作され、ボール2が通過可能な内径を有する略U字形に曲折した管であって、ナット5の外周面の一部を軸方向と平行に切欠いた平面5aに設けられたナット軌道溝6に達する嵌合穴にその両端の直管部が嵌合してナット軌道溝6に連通しており、取付フランジ9aの形成された挿通穴に挿通させた小ねじ10でナット5の平面5aに締結されて固定される。

【0014】

本実施例のリターンチューブ9は、ナット5の軸方向に3箇所設けられており、それぞれのリターンチューブ9の内径として形成された連通路により、当該部位の軸軌道溝4とナット軌道溝6とにより形成される負荷路の両端部を連通して、ボール2を循環させる3つの循環路を形成している。

これらの循環路には、複数のボール2と所定の量の潤滑剤、例えばグリースが封入され、ねじ軸3を回転させることによってボール2が循環路を循環し、負荷路を転動するボール2がナット5に加えられた荷重を往復動自在に支持しながらナット5を軸方向に移動させ、ねじ軸3の回転運動がナット5の直線運動に変換され、ボールねじ装置1が直動ねじ装置として機能する。

【0015】

本実施例の循環路は、ねじ軸3の軸方向に3箇所形成されている。

12はセンサ取付穴であり、ナット5の外周面から半径方向に穿孔された有底の穴であって、その底面は、負荷路を構成するナット軌道溝6の半径方向の外側で、その溝底に近接する位置に形成されており、熱電対等の異常状態検出手段としての温度センサ13の温度検出部14が挿入されて、図示しない接着剤等の接合手段により固定される。

【0016】

これにより、温度センサ13の温度検出部14が、ナット軌道溝6の溝底に近接した位置に配置され、負荷路の温度を感度よく検出することができる。

本実施例のセンサ取付穴12は、3つの負荷路の内、ナット5の軸方向の両端側、つまりフランジ部7側の端部とフランジ部7と反対側の端部の側に形成された2つの負荷路にそれぞれ設けられており、図1において右側のセンサ取付穴12には温度センサ13aが、左側のセンサ取付穴12には温度センサ13bがそれぞれの負荷路を形成するナット軌道溝6の同じ位置に取付られている。

【0017】

図2において、15はパーソナルコンピュータ等の異常判定装置であり、温度センサ13a、13bからの出力信号Va、Vbが入力される温度演算手段16a、16bと、温度演算手段16a、16bで演算された2つの温度検出値Ta、Tbの差の絶対値である温度差ΔTを計算する差分計算手段17と、ボールねじ装置1の運転の開始時から差分計算手段17で計算された温度差ΔTの変化を監視し、その変化を基にボールねじ装置1の異常を判定し、異常と判定したときに異常判定出力Jを出力する異常判定手段18と、異常判定手段18から異常判定出力Jが出力されたときに、表示灯やブザー等の視覚や聴覚等の外部認識可能な手段で、異常が生じたことを外部に報知する異常報知手段19とを備えている。

【0018】

上記の温度演算手段16a、16b、差分計算手段17、異常判定手段18は異常判定装置15の図示しない記憶部に格納されたプログラムによるソフトウェアまたは電気回路で構成され、異常報知手段19は電気回路等で構成されている。

上記の構成の作用について説明する。

ボールねじ装置1、例えば、射出成形機等に用いられるボールねじ装置1が作動を開始すると、負荷される荷重と運転速度によりナット5の温度が上昇し、ナット5の各部の温度検出値Tは、発熱源(主に負荷路を転動するボール2と軸軌道溝4およびナット軌道溝6との間)からの距離や放熱状態によって温度分布が存在し、ナット5の各部において多少の差は存在するものの、定常状態ではそれらの温度差ΔTでほぼ安定し、運転パターンによる運転速度や荷重条件等による変化の影響は抑制されて、平均回転数と平均荷重とにほぼ比例した温度になる。

【0019】

図3は、本実施例のボールねじ装置1に取付けた温度センサ13a、13bの時間経過に伴う温度上昇を示したものである。

測定に用いたボールねじ装置1は、日本精工株式会社製、形式HTF−SCR−6316−10.5であり、そのねじ軸3の直径はφ63、リード16mm、ボール径φ12.7、軸軌道溝4の有効長さ800mm、予圧荷重4300N、予圧トルク196N・cmである。

【0020】

また、試験条件は、ナット5の軸方向荷重を9800Nとし、ストローク500mm、平均回転数300rpm(最高回転数3100rpm、加速時間0.1秒、ストローク端停止時間1.0秒)における連続運転である。

図3に示すように、ボールねじ装置1が正常な場合には、温度センサ13aと13bとの温度検出値Tには、各負荷路のボール2に実際に負荷される荷重の差等によって、定常温度に多少の差は存在するものの、定常状態の温度はほぼ安定し、2つの負荷路間の温度差ΔTも一定で推移している。

【0021】

図4は、図3の平均回転数300rpmの状態から、ボールねじ装置1の平均回転数を200rpmに下げたときの温度を示したものである。

図4に示すように、温度センサ13aと13bとの温度検出値Tは、平均回転数の変化に伴って下降するものの、温度差ΔTが一定の状態で推移し、定常状態になったときに、その温度差ΔTを保ったままで安定した状態になっている。

【0022】

この特性、つまり、正常なボールねじ装置1においては、平均回転数や荷重等が変化したとしても、温度検出値Tそのものは変化するが、同じナット5の異なる負荷路間の温度差ΔTは一定のままで推移するという特性を利用すれば、運転パターンによる荷重状態や運転速度、潤滑状態等が異なるボールねじ装置1であっても、ボール2の剥離や磨耗、軸軌道溝4やナット軌道溝6の剥離や磨耗、リターンチューブ9の損傷、異物の噛込み等によりボール2の動きが阻害され、ボール2と軸軌道溝4やナット軌道溝6との間の滑り等による温度上昇を温度差ΔTで検出して、異常を判定することが可能になる。

【0023】

本実施例の異常判定装置15においては、図2に示すように、負荷路を形成するナット軌道溝6に近接する位置に設けられた2つの温度センサ13a、13bからの出力信号Va、Vbが、それぞれ温度演算手段16a、16bに入力され、その出力信号Va、Vbを演算により温度に変換した温度検出値Ta、Tbが差分計算手段17に入力されると、差分計算手段17では、2つの温度検出値Tの内の、一方(本実施例では、温度センサ13aの温度検出値Ta)をT1とし、他方(本実施例では、温度センサ13bの温度検出値Tb)をT2として、その温度差ΔTを

ΔT=abs(T1−T2) ・・・・・・・・・・・・・・・・・・・(1)

ここに、「abs()」は、括弧内の計算値の絶対値を示す。

により計算して異常判定手段18へ入力する。

【0024】

異常判定手段18では、入力された温度差ΔTを、所定の時間間隔(本実施例では、5分毎)で取得し、これを図示しない記憶部に格納しながら監視し、1回前の温度差ΔT(n−1)と今回の温度差ΔT(n)との間の変化率αを

α=abs(ΔT(n−1)−ΔT(n))/ΔT(n) ・・・・・(2)

により計算して求め、その変化率αが、最初に所定の定常判定値(本実施例では、5%)以下となったときに、そのときの温度差ΔTkを基準とし、これに所定の定数(本実施例では、1.2)を乗じた値を、温度差ΔTにより異常を検出するための異常判定値Wtとして記憶部に保存する。

【0025】

そして、異常判定値Wtを保存した後は、所定の時間間隔で温度差ΔTによる異常発生の監視を開始し、差分計算手段17から取得された温度差ΔTが、異常判定値Wtを超えた場合に、異常の発生を判定して異常報知手段19へ異常判定出力Jを出力する。

異常報知手段19は、異常判定出力Jが入力されると、ボールねじ装置1に異常が生じたことを外部に報知するために、外部認識可能な手段によって警報等の報知動作を行う。

【0026】

なお、上記の差分計算手段17における温度差ΔTの計算は、2つの温度検出値Tの差を温度差ΔTとして用いたが、温度差ΔTを示す指標として、温度差ΔTの比率である式(3)に示す温度差指標Cxを用いるようにしてもよい。

Cx=abs(T1−T2)/T2 =ΔT/T2 ・・・・・・・・(3)

この場合に、異常判定手段18において算出する変化率αは、上記と同様に、1回前の温度差指標Cx(n−1)と今回の温度差指標Cx(n)との間で求め、定常判定値になったときにその温度差指標Cxkを基準として用いるようにすればよい。

【0027】

また、各温度検出値T1、T2の単位は、絶対温度(ケルビン:K)を用いるとよい。摂氏温度(℃)を用いると、分母が「0」または負になる場合が存在するからである。

更に、分母とする温度検出値T2は、温度検出値Ta、Tbの内の低い方の温度検出値を用いるようにするとよい。高い方の温度検出値Tを用いると、異常が発生した場合における温度上昇に伴って分母の温度検出値Tが上昇して温度差指標Cxの変化が鈍化し、結果として温度差指標Cxによる異常判定の感度が低下するからである。

【0028】

図5は、異常が発生したボールねじ装置1(諸元、試験条件は図3と同じ。)の温度センサ13a、13bの時間経過に伴う温度上昇を示したものである。

なお、ここに示す異常は、試験のために、フランジ部7の反対側のナット5の端部の循環路、つまり温度センサ13a側の循環路を構成するリターンチューブ9に故意に異常を発生させ、ボール2の循環不良を生じさせて、負荷路のボール2とナット軌道溝6等との間に滑りを生じさせて発熱させたものである。

【0029】

図5に示すように、異常が発生した循環路の負荷路の温度を検出している温度センサ13aの温度検出値Tは、経過時間に伴って上昇し、正常な負荷路(温度センサ13b側の負荷路)との温度差ΔTが拡大しており、温度差ΔTが、運転を開始してから最初に定常状態になったときの温度差ΔT、例えば2時間後の温度差ΔT(=30−27)である3度(Cx=0.01)を基準とする温度差ΔTkとし、異常判定値Wt(=3×1.2)を、3.6度(Cxの場合は、0.012)に設定したとすると、10時間を超えるまでは温度差ΔTは3度のまま維持されているので異常の発生はなく、図5において、約11時間経過した後に、17時間後の約2倍の温度差ΔT=6度(=55−49、Cx=0.0186)に向かって増加する過程で、温度差ΔTが異常判定値Wtを超え、異常と判定されて異常判定出力Jが出力される。

【0030】

このように、本実施例では、ボールねじ装置1に形成された2つの負荷路の温度をそれぞれ温度センサ13a、13bで検出し、運転開始後に温度差ΔTの変化が最初に定常状態になったときに、その温度差ΔTkを基準として異常判定値Wtを算出し、その後に温度差ΔTが異常判定値Wtを超えたときに、ボールねじ装置1の異常を判定するので、運転パターンの相違による閾値温度を予め設定しておかなくても、運転パターンの複雑さによる荷重条件や運転速度、潤滑状態等の変化に伴う温度検出値Tの変化の影響を受けることなく、それらの温度差ΔTの変化によって、ボールねじ装置1の異常を早期に、かつ容易に検出することができると共に、異常が生じた部位、つまり異常が生じた循環路を容易に特定することができる。

【0031】

なお、本実施例では、温度センサ13の温度検出部14をセンサ取付穴12に挿入し、負荷路を構成するナット軌道溝6に近接させた状態で取付けるとして説明したが、センサ取付穴12を設けずに、ナット5の外周面に温度検出部14を直接貼付するようにしてもよい。このようにすれば温度センサ13の取付の簡素化を図ることができる。

また、本実施例では、センサ取付穴12は穿孔により形成するとして説明したが、切欠きを設けてそこに温度検出部14を貼付するようにしてもよい。このようにしてもナット軌道溝6に近接させて温度センサ13を配置することができる。

【0032】

更に、本実施例では、温度センサ13を独立した2つの負荷路にそれぞれ取付けるとして説明したが、3以上の独立した負荷路にそれぞれ取付けるようにしてもよい。

この場合には、複数の温度センサ13の中から2つを抽出して組合せた各組合せの全てについて、式(1)を用いてそれぞれの温度差ΔTを求め、いずれか一つの温度差ΔTが異常判定値Wtを超えたときにボールねじ装置1の異常を判定するようにすればよい。このようにすれば、異常の発生した循環路をより正確に特定することが可能になる。

【0033】

温度差指標Cxを用いた場合も、同様である。

以上説明したように、本実施例では、ボールねじ装置のナットの、複数の負荷路の少なくとも2つを形成するナット軌道溝の半径方向の外側にそれぞれの温度を検出する温度センサを設け、これら複数の温度センサから2つを抽出して組合せた各組合せにおける2つの温度センサの温度差が、異常判定値Wtを超えたとき、異常を判定するようにしたことによって、運転パターンの複雑さによる温度検出値Tの変化の影響を受けることなく、それらの温度差ΔTの変化によって、ボールねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができる。

【0034】

また、温度センサを、負荷路を形成するナット軌道溝に近接させて配置するようにしたことによって、ボールねじ装置の異常を感度よく検出することができる。

更に、運転開始後に温度差ΔTの変化が最初に定常状態になったときに、その温度差ΔTkを基準として異常判定値Wtを算出し、この異常判定値Wtを基に、異常の有無を判定するようにしたことによって、運転パターンの相違による閾値温度を予め設定しておかなくても、運転パターンに応じて異常判定値Wtを容易に設定することができる。

【0035】

なお、本実施例においては、温度センサは少なくとも2つの負荷路に設けるとして説明したが、負荷路が1つしかない、大リードの軌道溝を有するボールねじ装置の場合には、ナットのフランジ側と反フランジ側等の2箇所以上に温度センサを設けるようにしても、同様の効果を得ることができる。

また、本実施例においては、連通部材としてのリターンチューブに形成された連通路によってボールを循環させるチューブ式の循環方式を用いたボールねじ装置を例に説明したが、連通部材は前記に限らず、コマ式やミドルデフレクタ式等の連通路が形成されたコマやデフレクタ等によってボールを循環させる循環方式のボールねじ装置に適用しても同様の効果を得ることができる。

【実施例2】

【0036】

図6は実施例2のボールねじ装置の外観を示す説明図、図7は実施例2の異常判定装置を示すブロック図である。

なお、上記実施例1と同様の部分は、同一の符号を付してその説明を省略する。

本実施例のボールねじ装置1のリターンチューブ9は、図6に示すように、実施例1の取付フランジ9aに代えて、鋼材等で形成された押え具としてのチューブ押え21により、小ねじ10でナット5の平面5aに締結されて固定されている(図10等参照)。

【0037】

本実施例のリターンチューブ9は、実施例1と同様に、ナット5の軸方向に3箇所設けられており、それぞれのリターンチューブ9の内径として形成された連通路により、当該部位の軸軌道溝4とナット軌道溝6とにより形成される負荷路の両端部を連通して、ボール2を循環させる3つの循環路を形成している。

また、3つの負荷路の内、ナット5の軸方向の両端側、つまりフランジ部7側の端部とフランジ部7と反対側の端部の側に形成された2つの負荷路のそれぞれの両端を連通する連通路が形成されたリターンチューブ9の一方の端部の外表面に、加速度ピックアップ等の、当該部位の連通路を通過するボール2の振動を検出するための異常状態検出手段としての振動センサ23が接着剤等の接合手段により固定されており、図7において右側のリターンチューブ9に取付けられた振動センサ23aと、左側のリターンチューブ9に取付けられた振動センサ23bとは、それぞれの連通路の同じ位置に取付られている。

【0038】

これにより、ボール2が循環する循環路を構成する連通路の同じ部位を通過するボール2に起因する振動を検出することが可能になり、ボール2の挙動の異常を検出することができる。

図7において、25はパーソナルコンピュータ等の異常判定装置であり、振動センサ23a、23bからの出力信号Va、Vbが入力される振動演算手段26a、26bと、振動演算手段26a、26bで演算された2つの振動検出値Xa、Xbの差の絶対値である振動差Sを計算する差分計算手段27と、ボールねじ装置1の運転の開始時から差分計算手段27で計算された振動差Sを監視し、その振動差Sを、予め定めた異常判定閾値Wsと比較してボールねじ装置1の異常を判定し、異常と判定したときに異常判定出力Jを出力する異常判定手段28と、異常判定手段28から異常判定出力Jが出力されたときに、実施例1の異常報知手段19と同様にして、異常が生じたことを外部に報知する異常報知手段29とを備えている。

【0039】

上記の振動演算手段26a、26b、差分計算手段27、異常判定手段28は異常判定装置25の図示しない記憶部に格納されたプログラムによるソフトウェアまたは電気回路で構成され、異常報知手段29は電気回路等で構成されている。

なお、本実施例の異常判定装置25の振動演算手段26a、26bは、振動センサ23a、23bの出力信号Va、Vbのそれぞれの所定の時間間隔(例えば、1秒間)における二乗平均値の平方根であるRMS値を演算する演算手段が設けられており、出力信号Vの波形の変化による影響を抑制するために、振動検出値Xa、Xbは、RMS値で出力される。

【0040】

つまり、振動センサ23a、23bの出力信号Va、VbをRMS値として出力にするのは、振動センサ23a、23bからの出力信号Va、Vbをそのまま用いて振動差Sを計算すると、2つの出力信号Va、Vbの波形の位相によっては振動差Sが元の出力信号より大きくなる場合があり、異常の有無を判定できなくなる虞があるからである。

一般に、リターンチューブ9を通過するボール2は、負荷路からボール2を掬上げる掬上部、曲折部、曲折部の間の直管部、負荷路へボール2を戻す戻し部等の部位の相違によって、ボール2に起因する振動のRMS値である振動検出値Xは変化するが、本実施例の振動センサ23は、連通路の同じ部位に設けられているので、2つの負荷路が分担する荷重の差等によって、2つの振動センサ23からの振動検出値Xに、多少の差は存在するものの、正常な運転状態ではそれらの振動差Sでほぼ安定し、運転中の運転速度や荷重条件の相違によって、振動検出値Xそのものは変化しても、それらから算出された振動差Sはほぼ一定で推移する。

【0041】

この特性を利用すれば、運転パターンによる荷重状態や運転速度、潤滑状態等が異なるボールねじ装置1であっても、ボール2の剥離や磨耗、軸軌道溝4やナット軌道溝6の剥離や磨耗、リターンチューブ9の損傷、異物の噛込み等によりボール2の動きが阻害され、ボール2と軸軌道溝4やナット軌道溝6との間の滑り等によるボール2の挙動の変化による振動上昇を振動差Sで検出して、異常を判定することが可能になる。

【0042】

本実施例の異常判定装置25においては、図7に示すように、連通路が形成されたリターンチューブ9の同じ部位に設けられた2つの振動センサ23a、23bからの出力信号Va、Vbが、それぞれ振動演算手段26a、26bに入力され、その出力信号Va、Vbを演算によりRMS値とした振動検出値Xa、Xbが差分計算手段27に入力されると、差分計算手段27では、2つの振動検出値Xの内の、一方(本実施例では、振動センサ23aの振動検出値Xa)をX1とし、他方(本実施例では、振動センサ23bの振動検出値Xb)をX2として、その振動差Sを

S=abs(X1−X2) ・・・・・・・・・・・・・・・・・・・・(4)

により計算して異常判定手段28へ入力する。

【0043】

異常判定手段28では、運転開始時から、入力された振動差Sを連続的に取得して、これを図示しない記憶部に予め設定されて格納されている異常判定閾値Wsと比較しながらボールねじ装置1の異常を監視し、差分計算手段27から取得された振動差Sが、異常判定閾値Wsを超えた場合に、異常の発生を判定して、異常報知手段29へ異常判定出力Jを出力する。

【0044】

異常報知手段29は、異常判定出力Jが入力されると、ボールねじ装置1に異常が生じたことを外部に報知するために、外部認識可能な手段によって警報等の報知動作を行う。

このように、本実施例では、ボールねじ装置1に形成された2つの負荷路の両端をそれぞれに連通する連通路の同じ部位を通過するボール2に起因する振動をそれぞれの振動センサ23a、23bで検出し、それらの振動検出値Xの振動差Sを、運転開始時から連続的に予め定めた異常判定閾値Wsと比較しながら監視し、振動差Sが異常判定閾値Wsを超えたときに、ボールねじ装置1の異常を判定するので、運転パターンの複雑さによる荷重条件や運転速度、潤滑状態等の変化に伴う振動検出値Xの変化の影響を受けることなく、それらの振動差Sの変化によって、ボールねじ装置1の異常を早期に、かつ容易に検出することができると共に、異常が生じた部位、つまり異常が生じた循環路を容易に特定することができる。

【0045】

なお、本実施例では、振動センサ23の取付部位は、リターンチューブ9の一方の端部であるとして説明したが、他方の端部または中央部であってもよく、図8に示すように、チューブ押え21の端部であっても、図9に示すように、チューブ押え21の中央部であってもよい。要は連通路の同じ部位を通過するボール2の振動を検出することが可能な部位であればよい。

【0046】

また、本実施例では、循環路は3つ設けるとして説明したが、図10に示すように、リターンチューブ9を2つ用いて、循環路を2つとしたボールねじ装置1であっても、それぞれのリターンチューブ9の同じ部位に振動センサ23a、23bを取付ければ、上記と同様にして、ボールねじ装置1の異常を判定することができる。

この場合に、2つのリターンチューブ9をナット5の平面5aに固定するチューブ押え21は共通に形成されているので、チューブ押え21に振動センサ23a、23bを取付けずに、2つのリターンチューブ9にそれぞれ取付けることが望ましい。チューブ押え21に振動センサ23を取付けると、それぞれの振動センサ23a、23bが他方の連通路を通過するボール2による振動の影響を受けてしまい。振動差Sによる異常判定の感度を低下させてしまうからである。

【0047】

更に、図11に示すように、軸軌道溝4およびナット軌道溝6を2条ねじとして、4つの循環路を形成したボールねじ装置1の場合には、ナット5のフランジ部7側またはフランジ部7の反対側にそれぞれ形成された1条目、2条目の循環路(図11の例では、ナット5のフランジ部7側)を構成する2つのリターンチューブ9の同じ部位にそれぞれ振動センサ23a、23bを取付ければ、上記と同様にして、ボールねじ装置1の異常を判定することができる。

【0048】

更に、本実施例では、連通部材としてのリターンチューブ9に形成された連通路によってボール2を循環させるチューブ式の循環方式を用いたボールねじ装置1を例に説明したが、図12に示すように、複数(図12の例では、6つ)の連通部材としてのコマ31に形成された連通路によって、循環路が形成されたボールねじ装置1であっても、その内の2つのコマ31(図12の例では、ナット5の軸方向の両端側、つまりフランジ部7側の端部とフランジ部7と反対側の端部とに形成された2つの循環路を形成するコマ31)の同じ部位にそれぞれ振動センサ23a、23bを取付ければ、上記と同様にして、ボールねじ装置1の異常を判定することができる。

【0049】

更に、本実施例では、振動センサ23を独立した2つの負荷路にそれぞれ取付けるとして説明したが、3以上の独立した負荷路にそれぞれ取付けるようにしてもよい。

この場合には、複数の振動センサ23の中から2つを抽出して組合せた各組合せの全てについて、式(4)を用いてそれぞれの振動差Sを求め、いずれか一つの振動差Sが異常判定閾値Wsを超えたときにボールねじ装置1の異常を判定するようにすればよい。このようにすれば、異常の発生した循環路をより正確に特定することが可能になる。

【0050】

以上説明したように、本実施例では、ボールねじ装置の、複数の負荷路の両端を連通する少なくとも2つの連通路の同じ部位に、それぞれ部位を通過するボールの振動を検出する振動センサを設け、これら複数の振動センサから2つを抽出して組合せた各組合せにおける2つの振動センサの振動差Sが、予め定めた異常判定閾値Wsを超えたときに、異常を判定するようにしたことによって、運転パターンの複雑さによる振動検出値Xの変化の影響を受けることなく、それらの振動差Sの変化によって、ボールねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができる。

【実施例3】

【0051】

図13は実施例3のボールねじ装置を示す説明図である。

なお、上記実施例1および実施例2と同様の部分は、同一の符号を付してその説明を省略する。

図13に示すボールねじ装置1は、ミドルデフレクタ式のボールねじ装置である。

図13において、33は第1の転向部材としてのエンドデフレクタであり、金属材料や樹脂材料等で製作され、ナット5の軸方向の両方の端面に形成された嵌着穴に嵌め込まれて取付けられ、ナット5の端部側の負荷路の端部に連結する湾曲した通路である転向路34が形成されており、1つの負荷路の一端で、ボール2を負荷路から掬い上げ、または負荷路へ戻るボール2の移動方向を転向させる機能を有している。

【0052】

35は第2の転向部材としてのミドルデフレクタであり、金属材料や樹脂材料等で製作され、突出した円弧面を有する円柱状部材であって、ナット5の軸方向の中央部の外周面に形成された挿入穴にそれぞれ嵌め込まれ、小ねじ36によりナット5に締結された押え板37により取付けられ、ナット5の中央部側の負荷路の端部に連結する湾曲した通路である転向路38が形成されており、1つの負荷路の他端で、ボール2を負荷路から掬い上げ、または負荷路へ戻るボール2の移動方向を転向させる機能を有している。

【0053】

39は連通穴であり、エンドデフレクタ33の転向路34と、ミドルデフレクタ35の転向路38とを連通するために、ナット5の厚肉部に形成されたエンドデフレクタ33の装着穴とミドルデフレクタ35の挿入穴との間をナット5の軸方向に沿って貫通する貫通穴であって、ボール2の直径より大きい直径を有し、各負荷路に対応して設けられている。

【0054】

本実施例の2つの負荷路の両端部は、エンドデフレクタ33の転向路34と、ナット5の連通穴39と、ミドルデフレクタ35の転向路38とで形成される連通路により連通されて2つの循環路が形成され、これらの循環路には複数のボール2と所定の量のグリースがそれぞれ封入される。

なお、図13は連通路の構成を示すために、透視した状態で示してあるが、押え板37、小ねじ36を除く各部は、ナット5の内部に形成されている。

【0055】

本実施例の振動センサ23は、2つの負荷路の、ナット5の軸方向の中央側の端部に設けられたミドルデフレクタ35に取付けられおり、振動センサ23bはフランジ部7側に形成された負荷路に連通する転向路38を有するミドルデフレクタ35に、振動センサ23aはフランジ部7と反対側に形成された負荷路に連通する転向路38を有するミドルデフレクタ35に、それぞれ取付けられている。

【0056】

つまり、本実施例の振動センサ23は、その一方(例えば、振動センサ23a)が、2つの負荷路の内の一の負荷路の両端を連通する連通路の一の端部を形成する転向路38に設けられ、他方(例えば、振動センサ23b)は、他の負荷路の両端を連通する連通路の一の端部と反対側の端部を形成する転向路38に設けられており、それぞれの連通路における異なる位置に取付られている。

【0057】

このように、本実施例の振動センサ23は、一方が掬上げ側とすれば、他方が戻し側に設けられているが、それぞれが検出する振動検出値Xそのものは相違しても、2つの振動検出値Xの振動差Sは安定しており、振動差Sを運転開始時から連続的に予め定めた異常判定閾値Wsと比較しながら監視すれば、振動差Sが異常判定閾値Wsを超えたときに、ボールねじ装置1の異常を判定することができ、運転パターンの複雑さによる運転速度や荷重条件等の変化の影響を受けることなく、それらの振動差Sによって、ボールねじ装置1の異常を早期に、かつ容易に検出することができると共に、異常が生じた部位、つまり異常が生じた循環路を容易に特定することができる。

【0058】

なお、本実施例では、振動センサ23は、2つの連通路を構成するそれぞれのミドルデフレクタ35に設けるとして説明したが、振動センサ23の一方、例えば振動センサ23aを、フランジ部7と反対側に形成された負荷路に連通する転向路34を有するエンドデフレクタ33に取付け、他方の振動センサ23bを、上記と同様に、フランジ部7側に形成された負荷路に連通する転向路38を有するミドルデフレクタ35に取付けるようにしてもよい。このようにすれば、ボール2が循環する循環路を構成する連通路の同じ部位を通過するボール2に起因する振動を検出することが可能になる。

【0059】

以上説明したように、本実施例では、ボールねじ装置に設けた2つの振動センサの一方を、一の負荷路の両端を連通する連通路の一方の端部に設けると共に、他方を、他の負荷路の両端を連通する連通路の一の端部と反対側の端部に設け、これら2つの振動センサの振動差Sが、予め定めた異常判定閾値Wsを超えたときに、異常を判定するようにしたことによって、運転パターンの複雑さによる振動検出値Xの変化の影響を受けることなく、それらの振動差Sの変化によって、ボールねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができる。

【0060】

なお、上記実施例2および本実施例においては、異常検出手段は振動センサであるとして説明したが、異常検出手段は、力センサやカラーセンサ、渦電流センサ等であってもよい。

また、上記各実施例においては、直動ねじ装置は、転動体をボールとしたボールねじ装置であるとして説明したが、直動ねじ装置は前記に限らず、転動体を円柱状のローラとしたローラねじ装置であってもよい。

【図面の簡単な説明】

【0061】

【図1】実施例1のボールねじ装置の上面を示す説明図

【図2】実施例1の異常判定装置を示す説明図

【図3】実施例1のボールねじ装置の正常な場合の温度測定結果を示すグラフ

【図4】実施例1のボールねじ装置の運転パターンを変更した場合の温度測定結果を示すグラフ

【図5】実施例1のボールねじ装置の異常が発生した場合の温度測定結果を示すグラフ

【図6】実施例2のボールねじ装置の外観を示す説明図

【図7】実施例2の異常判定装置を示す説明図

【図8】実施例2の振動センサの他の取付部位を示す説明図

【図9】実施例2の振動センサの他の取付部位を示す説明図

【図10】実施例2の振動センサの他の取付部位を示す説明図

【図11】実施例2の振動センサの2条ねじ式ボールねじ装置における取付部位を示す説明図

【図12】実施例2の振動センサのコマ式ボールねじ装置における取付部位を示す説明図

【図13】実施例3のボールねじ装置を示す説明図

【符号の説明】

【0062】

1 ボールねじ装置

2 ボール

3 ねじ軸

4 軸軌道溝

5 ナット

5a 平面

6 ナット軌道溝

7 フランジ部

9 リターンチューブ

9a 取付フランジ

10、36 小ねじ

12 センサ取付穴

13、13a、13b 温度センサ

14 温度検出部

15、25 異常判定装置

16a、16b 温度演算手段

17、27 差分計算手段

18、28 異常判定手段

19、29 異常報知手段

21 チューブ押え

23、23a、23b 振動センサ

26a、26b 振動演算手段

31 コマ

33 エンドデフレクタ

34、38 転向路

35 ミドルデフレクタ

37 押え板

【技術分野】

【0001】

本発明は、工作機械や電動射出成形機、半導体製造装置等の機械装置の直線移動機構の駆動等に用いられるボールねじ装置やローラねじ装置等の著駆動ねじ装置の異常判定方法に関する。

【背景技術】

【0002】

工作機械や電動射出成形機、半導体製造装置等の機械装置に用いられるボールねじ装置は、高速運転や重荷重等の過酷な条件で使用されるため、他の用途のボールねじ装置に比較して損傷する可能性が高なっている。

また、ボールねじ装置は、一般に機械装置の内部に配置され、高い取付精度が必要であるため、交換に多大な時間や労力を要する。

【0003】

従って、ボールねじ装置の異常を早期に検出し、損傷を未然に防止することが重要になる。

このため、従来のボールねじ装置は、ねじ軸の外周面に螺旋状に形成した軸軌道溝と、ナットの内周面に形成した軸軌道溝に対向するナット軌道溝とを複数のボールを介して螺合させ、対向配置されたナット軌道溝と軸軌道溝とにより形成される負荷路の両端をリターンチューブに形成された連通路で連通して循環路を形成し、負荷路を転動するボールによりナットに加えられた荷重を支持させ、リターンチューブに加速度センサ等の振動センサを設け、その出力信号の振幅が所定の閾値を超えたときに、ボールねじ装置の異常を判定している(例えば、特許文献1参照。)。

【0004】

また、工作機械に、前記と同様の構成のボールねじ装置を設置し、そのボールねじ装置に熱電対等の温度センサを設け、その温度検出値が予め設定した許容範囲外となったときに、ボールねじ装置の異常を判定しているものもある(例えば、特許文献2参照。)。

【特許文献1】特開2001−349407号公報(主に段落0040−0042、第1図)

【特許文献2】特開2001−319233号公報(主に段落0019−0020、段落0026、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献2の技術においては、ナットに設けた温度センサの温度検出値が予め設定した許容範囲外となったときにボールねじ装置の異常を判定しているため、様々な運転パターンで往復運動を繰返すボールねじ装置においては、荷重条件や運転速度が絶えず変化し、この変化に応じた温度検出値の増減によって異常の判定を行うと、温度検出値の増加時に、異常と判定してしまう虞があるという問題がある。

【0006】

また、一定の運転パターンで運転されるボールねじ装置であっても、グリースの給脂状態等の潤滑状態の変化により温度検出値が変化するため、温度検出値の増加時に、異常と判定してしまう虞があるという問題がある。

上述した特許文献1の技術においては、リターンチューブに設けた振動センサの出力信号が所定の閾値を超えたときにボールねじ装置の異常を判定しているため、様々な運転パターンで往復運動を繰返すボールねじ装置においては、荷重条件や運転速度が絶えず変化し、この変化に応じた出力信号の増減によって異常の判定を行うと、出力信号の増加時に、異常と判定してしまう虞があるという問題がある。

【0007】

本発明は、上記の問題点を解決するためになされたもので、運転パターンの変化に影響されることなく、ボールねじ装置等の直動ねじ装置の異常を早期に判定する手段を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するために、外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される複数の負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、前記ナットの、前記複数の負荷路の少なくとも2つを形成するナット軌道溝の半径方向の外側に、それぞれの温度を検出する温度センサを設け、前記複数の温度センサから2つを抽出して組合せた各組合せにおける2つの温度センサの温度検出値の差である温度差が、異常判定値を超えたとき、異常を判定することを特徴とする。

【発明の効果】

【0009】

これにより、本発明は、運転パターンの複雑さによる異常検出手段の検出値の変化の影響を受けることなく、それらの検出値の差の変化によって、直動ねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができるという効果が得られる。

【発明を実施するための最良の形態】

【0010】

以下に、図面を参照して本発明による直動ねじ装置の実施例について説明する。

【実施例1】

【0011】

図1は実施例1のボールねじ装置の上面を示す説明図、図2は実施例1の異常判定装置を示す説明図である。

図1において、1は直動ねじ装置としてのボールねじ装置である。

2はボールねじ装置1の転動体としてのボールであり、合金鋼等の鋼材で製作された球体である。

【0012】

3はボールねじ装置1のねじ軸であり、合金鋼等の鋼材で製作された棒状部材であって、その外周面には、円弧状断面形状の軸軌道溝4が所定のリードで螺旋状に形成されている。

5はボールねじ装置1のナットであり、合金鋼等の鋼材で製作された円筒状部材であって、その内周面には、軸軌道溝4と対向する円弧状断面形状のナット軌道溝6が軸軌道溝4と同じリードで形成されており、その外周部の一方の端部には、ナット5を図示しない機械装置の移動台にボルト等で固定するためのフランジ部7が設けられている。

【0013】

9はボールねじ装置1の連通部材としてのリターンチューブであり、鋼材や樹脂材料等で製作され、ボール2が通過可能な内径を有する略U字形に曲折した管であって、ナット5の外周面の一部を軸方向と平行に切欠いた平面5aに設けられたナット軌道溝6に達する嵌合穴にその両端の直管部が嵌合してナット軌道溝6に連通しており、取付フランジ9aの形成された挿通穴に挿通させた小ねじ10でナット5の平面5aに締結されて固定される。

【0014】

本実施例のリターンチューブ9は、ナット5の軸方向に3箇所設けられており、それぞれのリターンチューブ9の内径として形成された連通路により、当該部位の軸軌道溝4とナット軌道溝6とにより形成される負荷路の両端部を連通して、ボール2を循環させる3つの循環路を形成している。

これらの循環路には、複数のボール2と所定の量の潤滑剤、例えばグリースが封入され、ねじ軸3を回転させることによってボール2が循環路を循環し、負荷路を転動するボール2がナット5に加えられた荷重を往復動自在に支持しながらナット5を軸方向に移動させ、ねじ軸3の回転運動がナット5の直線運動に変換され、ボールねじ装置1が直動ねじ装置として機能する。

【0015】

本実施例の循環路は、ねじ軸3の軸方向に3箇所形成されている。

12はセンサ取付穴であり、ナット5の外周面から半径方向に穿孔された有底の穴であって、その底面は、負荷路を構成するナット軌道溝6の半径方向の外側で、その溝底に近接する位置に形成されており、熱電対等の異常状態検出手段としての温度センサ13の温度検出部14が挿入されて、図示しない接着剤等の接合手段により固定される。

【0016】

これにより、温度センサ13の温度検出部14が、ナット軌道溝6の溝底に近接した位置に配置され、負荷路の温度を感度よく検出することができる。

本実施例のセンサ取付穴12は、3つの負荷路の内、ナット5の軸方向の両端側、つまりフランジ部7側の端部とフランジ部7と反対側の端部の側に形成された2つの負荷路にそれぞれ設けられており、図1において右側のセンサ取付穴12には温度センサ13aが、左側のセンサ取付穴12には温度センサ13bがそれぞれの負荷路を形成するナット軌道溝6の同じ位置に取付られている。

【0017】

図2において、15はパーソナルコンピュータ等の異常判定装置であり、温度センサ13a、13bからの出力信号Va、Vbが入力される温度演算手段16a、16bと、温度演算手段16a、16bで演算された2つの温度検出値Ta、Tbの差の絶対値である温度差ΔTを計算する差分計算手段17と、ボールねじ装置1の運転の開始時から差分計算手段17で計算された温度差ΔTの変化を監視し、その変化を基にボールねじ装置1の異常を判定し、異常と判定したときに異常判定出力Jを出力する異常判定手段18と、異常判定手段18から異常判定出力Jが出力されたときに、表示灯やブザー等の視覚や聴覚等の外部認識可能な手段で、異常が生じたことを外部に報知する異常報知手段19とを備えている。

【0018】

上記の温度演算手段16a、16b、差分計算手段17、異常判定手段18は異常判定装置15の図示しない記憶部に格納されたプログラムによるソフトウェアまたは電気回路で構成され、異常報知手段19は電気回路等で構成されている。

上記の構成の作用について説明する。

ボールねじ装置1、例えば、射出成形機等に用いられるボールねじ装置1が作動を開始すると、負荷される荷重と運転速度によりナット5の温度が上昇し、ナット5の各部の温度検出値Tは、発熱源(主に負荷路を転動するボール2と軸軌道溝4およびナット軌道溝6との間)からの距離や放熱状態によって温度分布が存在し、ナット5の各部において多少の差は存在するものの、定常状態ではそれらの温度差ΔTでほぼ安定し、運転パターンによる運転速度や荷重条件等による変化の影響は抑制されて、平均回転数と平均荷重とにほぼ比例した温度になる。

【0019】

図3は、本実施例のボールねじ装置1に取付けた温度センサ13a、13bの時間経過に伴う温度上昇を示したものである。

測定に用いたボールねじ装置1は、日本精工株式会社製、形式HTF−SCR−6316−10.5であり、そのねじ軸3の直径はφ63、リード16mm、ボール径φ12.7、軸軌道溝4の有効長さ800mm、予圧荷重4300N、予圧トルク196N・cmである。

【0020】

また、試験条件は、ナット5の軸方向荷重を9800Nとし、ストローク500mm、平均回転数300rpm(最高回転数3100rpm、加速時間0.1秒、ストローク端停止時間1.0秒)における連続運転である。

図3に示すように、ボールねじ装置1が正常な場合には、温度センサ13aと13bとの温度検出値Tには、各負荷路のボール2に実際に負荷される荷重の差等によって、定常温度に多少の差は存在するものの、定常状態の温度はほぼ安定し、2つの負荷路間の温度差ΔTも一定で推移している。

【0021】

図4は、図3の平均回転数300rpmの状態から、ボールねじ装置1の平均回転数を200rpmに下げたときの温度を示したものである。

図4に示すように、温度センサ13aと13bとの温度検出値Tは、平均回転数の変化に伴って下降するものの、温度差ΔTが一定の状態で推移し、定常状態になったときに、その温度差ΔTを保ったままで安定した状態になっている。

【0022】

この特性、つまり、正常なボールねじ装置1においては、平均回転数や荷重等が変化したとしても、温度検出値Tそのものは変化するが、同じナット5の異なる負荷路間の温度差ΔTは一定のままで推移するという特性を利用すれば、運転パターンによる荷重状態や運転速度、潤滑状態等が異なるボールねじ装置1であっても、ボール2の剥離や磨耗、軸軌道溝4やナット軌道溝6の剥離や磨耗、リターンチューブ9の損傷、異物の噛込み等によりボール2の動きが阻害され、ボール2と軸軌道溝4やナット軌道溝6との間の滑り等による温度上昇を温度差ΔTで検出して、異常を判定することが可能になる。

【0023】

本実施例の異常判定装置15においては、図2に示すように、負荷路を形成するナット軌道溝6に近接する位置に設けられた2つの温度センサ13a、13bからの出力信号Va、Vbが、それぞれ温度演算手段16a、16bに入力され、その出力信号Va、Vbを演算により温度に変換した温度検出値Ta、Tbが差分計算手段17に入力されると、差分計算手段17では、2つの温度検出値Tの内の、一方(本実施例では、温度センサ13aの温度検出値Ta)をT1とし、他方(本実施例では、温度センサ13bの温度検出値Tb)をT2として、その温度差ΔTを

ΔT=abs(T1−T2) ・・・・・・・・・・・・・・・・・・・(1)

ここに、「abs()」は、括弧内の計算値の絶対値を示す。

により計算して異常判定手段18へ入力する。

【0024】

異常判定手段18では、入力された温度差ΔTを、所定の時間間隔(本実施例では、5分毎)で取得し、これを図示しない記憶部に格納しながら監視し、1回前の温度差ΔT(n−1)と今回の温度差ΔT(n)との間の変化率αを

α=abs(ΔT(n−1)−ΔT(n))/ΔT(n) ・・・・・(2)

により計算して求め、その変化率αが、最初に所定の定常判定値(本実施例では、5%)以下となったときに、そのときの温度差ΔTkを基準とし、これに所定の定数(本実施例では、1.2)を乗じた値を、温度差ΔTにより異常を検出するための異常判定値Wtとして記憶部に保存する。

【0025】

そして、異常判定値Wtを保存した後は、所定の時間間隔で温度差ΔTによる異常発生の監視を開始し、差分計算手段17から取得された温度差ΔTが、異常判定値Wtを超えた場合に、異常の発生を判定して異常報知手段19へ異常判定出力Jを出力する。

異常報知手段19は、異常判定出力Jが入力されると、ボールねじ装置1に異常が生じたことを外部に報知するために、外部認識可能な手段によって警報等の報知動作を行う。

【0026】

なお、上記の差分計算手段17における温度差ΔTの計算は、2つの温度検出値Tの差を温度差ΔTとして用いたが、温度差ΔTを示す指標として、温度差ΔTの比率である式(3)に示す温度差指標Cxを用いるようにしてもよい。

Cx=abs(T1−T2)/T2 =ΔT/T2 ・・・・・・・・(3)

この場合に、異常判定手段18において算出する変化率αは、上記と同様に、1回前の温度差指標Cx(n−1)と今回の温度差指標Cx(n)との間で求め、定常判定値になったときにその温度差指標Cxkを基準として用いるようにすればよい。

【0027】

また、各温度検出値T1、T2の単位は、絶対温度(ケルビン:K)を用いるとよい。摂氏温度(℃)を用いると、分母が「0」または負になる場合が存在するからである。

更に、分母とする温度検出値T2は、温度検出値Ta、Tbの内の低い方の温度検出値を用いるようにするとよい。高い方の温度検出値Tを用いると、異常が発生した場合における温度上昇に伴って分母の温度検出値Tが上昇して温度差指標Cxの変化が鈍化し、結果として温度差指標Cxによる異常判定の感度が低下するからである。

【0028】

図5は、異常が発生したボールねじ装置1(諸元、試験条件は図3と同じ。)の温度センサ13a、13bの時間経過に伴う温度上昇を示したものである。

なお、ここに示す異常は、試験のために、フランジ部7の反対側のナット5の端部の循環路、つまり温度センサ13a側の循環路を構成するリターンチューブ9に故意に異常を発生させ、ボール2の循環不良を生じさせて、負荷路のボール2とナット軌道溝6等との間に滑りを生じさせて発熱させたものである。

【0029】

図5に示すように、異常が発生した循環路の負荷路の温度を検出している温度センサ13aの温度検出値Tは、経過時間に伴って上昇し、正常な負荷路(温度センサ13b側の負荷路)との温度差ΔTが拡大しており、温度差ΔTが、運転を開始してから最初に定常状態になったときの温度差ΔT、例えば2時間後の温度差ΔT(=30−27)である3度(Cx=0.01)を基準とする温度差ΔTkとし、異常判定値Wt(=3×1.2)を、3.6度(Cxの場合は、0.012)に設定したとすると、10時間を超えるまでは温度差ΔTは3度のまま維持されているので異常の発生はなく、図5において、約11時間経過した後に、17時間後の約2倍の温度差ΔT=6度(=55−49、Cx=0.0186)に向かって増加する過程で、温度差ΔTが異常判定値Wtを超え、異常と判定されて異常判定出力Jが出力される。

【0030】

このように、本実施例では、ボールねじ装置1に形成された2つの負荷路の温度をそれぞれ温度センサ13a、13bで検出し、運転開始後に温度差ΔTの変化が最初に定常状態になったときに、その温度差ΔTkを基準として異常判定値Wtを算出し、その後に温度差ΔTが異常判定値Wtを超えたときに、ボールねじ装置1の異常を判定するので、運転パターンの相違による閾値温度を予め設定しておかなくても、運転パターンの複雑さによる荷重条件や運転速度、潤滑状態等の変化に伴う温度検出値Tの変化の影響を受けることなく、それらの温度差ΔTの変化によって、ボールねじ装置1の異常を早期に、かつ容易に検出することができると共に、異常が生じた部位、つまり異常が生じた循環路を容易に特定することができる。

【0031】

なお、本実施例では、温度センサ13の温度検出部14をセンサ取付穴12に挿入し、負荷路を構成するナット軌道溝6に近接させた状態で取付けるとして説明したが、センサ取付穴12を設けずに、ナット5の外周面に温度検出部14を直接貼付するようにしてもよい。このようにすれば温度センサ13の取付の簡素化を図ることができる。

また、本実施例では、センサ取付穴12は穿孔により形成するとして説明したが、切欠きを設けてそこに温度検出部14を貼付するようにしてもよい。このようにしてもナット軌道溝6に近接させて温度センサ13を配置することができる。

【0032】

更に、本実施例では、温度センサ13を独立した2つの負荷路にそれぞれ取付けるとして説明したが、3以上の独立した負荷路にそれぞれ取付けるようにしてもよい。

この場合には、複数の温度センサ13の中から2つを抽出して組合せた各組合せの全てについて、式(1)を用いてそれぞれの温度差ΔTを求め、いずれか一つの温度差ΔTが異常判定値Wtを超えたときにボールねじ装置1の異常を判定するようにすればよい。このようにすれば、異常の発生した循環路をより正確に特定することが可能になる。

【0033】

温度差指標Cxを用いた場合も、同様である。

以上説明したように、本実施例では、ボールねじ装置のナットの、複数の負荷路の少なくとも2つを形成するナット軌道溝の半径方向の外側にそれぞれの温度を検出する温度センサを設け、これら複数の温度センサから2つを抽出して組合せた各組合せにおける2つの温度センサの温度差が、異常判定値Wtを超えたとき、異常を判定するようにしたことによって、運転パターンの複雑さによる温度検出値Tの変化の影響を受けることなく、それらの温度差ΔTの変化によって、ボールねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができる。

【0034】

また、温度センサを、負荷路を形成するナット軌道溝に近接させて配置するようにしたことによって、ボールねじ装置の異常を感度よく検出することができる。

更に、運転開始後に温度差ΔTの変化が最初に定常状態になったときに、その温度差ΔTkを基準として異常判定値Wtを算出し、この異常判定値Wtを基に、異常の有無を判定するようにしたことによって、運転パターンの相違による閾値温度を予め設定しておかなくても、運転パターンに応じて異常判定値Wtを容易に設定することができる。

【0035】

なお、本実施例においては、温度センサは少なくとも2つの負荷路に設けるとして説明したが、負荷路が1つしかない、大リードの軌道溝を有するボールねじ装置の場合には、ナットのフランジ側と反フランジ側等の2箇所以上に温度センサを設けるようにしても、同様の効果を得ることができる。

また、本実施例においては、連通部材としてのリターンチューブに形成された連通路によってボールを循環させるチューブ式の循環方式を用いたボールねじ装置を例に説明したが、連通部材は前記に限らず、コマ式やミドルデフレクタ式等の連通路が形成されたコマやデフレクタ等によってボールを循環させる循環方式のボールねじ装置に適用しても同様の効果を得ることができる。

【実施例2】

【0036】

図6は実施例2のボールねじ装置の外観を示す説明図、図7は実施例2の異常判定装置を示すブロック図である。

なお、上記実施例1と同様の部分は、同一の符号を付してその説明を省略する。

本実施例のボールねじ装置1のリターンチューブ9は、図6に示すように、実施例1の取付フランジ9aに代えて、鋼材等で形成された押え具としてのチューブ押え21により、小ねじ10でナット5の平面5aに締結されて固定されている(図10等参照)。

【0037】

本実施例のリターンチューブ9は、実施例1と同様に、ナット5の軸方向に3箇所設けられており、それぞれのリターンチューブ9の内径として形成された連通路により、当該部位の軸軌道溝4とナット軌道溝6とにより形成される負荷路の両端部を連通して、ボール2を循環させる3つの循環路を形成している。

また、3つの負荷路の内、ナット5の軸方向の両端側、つまりフランジ部7側の端部とフランジ部7と反対側の端部の側に形成された2つの負荷路のそれぞれの両端を連通する連通路が形成されたリターンチューブ9の一方の端部の外表面に、加速度ピックアップ等の、当該部位の連通路を通過するボール2の振動を検出するための異常状態検出手段としての振動センサ23が接着剤等の接合手段により固定されており、図7において右側のリターンチューブ9に取付けられた振動センサ23aと、左側のリターンチューブ9に取付けられた振動センサ23bとは、それぞれの連通路の同じ位置に取付られている。

【0038】

これにより、ボール2が循環する循環路を構成する連通路の同じ部位を通過するボール2に起因する振動を検出することが可能になり、ボール2の挙動の異常を検出することができる。

図7において、25はパーソナルコンピュータ等の異常判定装置であり、振動センサ23a、23bからの出力信号Va、Vbが入力される振動演算手段26a、26bと、振動演算手段26a、26bで演算された2つの振動検出値Xa、Xbの差の絶対値である振動差Sを計算する差分計算手段27と、ボールねじ装置1の運転の開始時から差分計算手段27で計算された振動差Sを監視し、その振動差Sを、予め定めた異常判定閾値Wsと比較してボールねじ装置1の異常を判定し、異常と判定したときに異常判定出力Jを出力する異常判定手段28と、異常判定手段28から異常判定出力Jが出力されたときに、実施例1の異常報知手段19と同様にして、異常が生じたことを外部に報知する異常報知手段29とを備えている。

【0039】

上記の振動演算手段26a、26b、差分計算手段27、異常判定手段28は異常判定装置25の図示しない記憶部に格納されたプログラムによるソフトウェアまたは電気回路で構成され、異常報知手段29は電気回路等で構成されている。

なお、本実施例の異常判定装置25の振動演算手段26a、26bは、振動センサ23a、23bの出力信号Va、Vbのそれぞれの所定の時間間隔(例えば、1秒間)における二乗平均値の平方根であるRMS値を演算する演算手段が設けられており、出力信号Vの波形の変化による影響を抑制するために、振動検出値Xa、Xbは、RMS値で出力される。

【0040】

つまり、振動センサ23a、23bの出力信号Va、VbをRMS値として出力にするのは、振動センサ23a、23bからの出力信号Va、Vbをそのまま用いて振動差Sを計算すると、2つの出力信号Va、Vbの波形の位相によっては振動差Sが元の出力信号より大きくなる場合があり、異常の有無を判定できなくなる虞があるからである。

一般に、リターンチューブ9を通過するボール2は、負荷路からボール2を掬上げる掬上部、曲折部、曲折部の間の直管部、負荷路へボール2を戻す戻し部等の部位の相違によって、ボール2に起因する振動のRMS値である振動検出値Xは変化するが、本実施例の振動センサ23は、連通路の同じ部位に設けられているので、2つの負荷路が分担する荷重の差等によって、2つの振動センサ23からの振動検出値Xに、多少の差は存在するものの、正常な運転状態ではそれらの振動差Sでほぼ安定し、運転中の運転速度や荷重条件の相違によって、振動検出値Xそのものは変化しても、それらから算出された振動差Sはほぼ一定で推移する。

【0041】

この特性を利用すれば、運転パターンによる荷重状態や運転速度、潤滑状態等が異なるボールねじ装置1であっても、ボール2の剥離や磨耗、軸軌道溝4やナット軌道溝6の剥離や磨耗、リターンチューブ9の損傷、異物の噛込み等によりボール2の動きが阻害され、ボール2と軸軌道溝4やナット軌道溝6との間の滑り等によるボール2の挙動の変化による振動上昇を振動差Sで検出して、異常を判定することが可能になる。

【0042】

本実施例の異常判定装置25においては、図7に示すように、連通路が形成されたリターンチューブ9の同じ部位に設けられた2つの振動センサ23a、23bからの出力信号Va、Vbが、それぞれ振動演算手段26a、26bに入力され、その出力信号Va、Vbを演算によりRMS値とした振動検出値Xa、Xbが差分計算手段27に入力されると、差分計算手段27では、2つの振動検出値Xの内の、一方(本実施例では、振動センサ23aの振動検出値Xa)をX1とし、他方(本実施例では、振動センサ23bの振動検出値Xb)をX2として、その振動差Sを

S=abs(X1−X2) ・・・・・・・・・・・・・・・・・・・・(4)

により計算して異常判定手段28へ入力する。

【0043】

異常判定手段28では、運転開始時から、入力された振動差Sを連続的に取得して、これを図示しない記憶部に予め設定されて格納されている異常判定閾値Wsと比較しながらボールねじ装置1の異常を監視し、差分計算手段27から取得された振動差Sが、異常判定閾値Wsを超えた場合に、異常の発生を判定して、異常報知手段29へ異常判定出力Jを出力する。

【0044】

異常報知手段29は、異常判定出力Jが入力されると、ボールねじ装置1に異常が生じたことを外部に報知するために、外部認識可能な手段によって警報等の報知動作を行う。

このように、本実施例では、ボールねじ装置1に形成された2つの負荷路の両端をそれぞれに連通する連通路の同じ部位を通過するボール2に起因する振動をそれぞれの振動センサ23a、23bで検出し、それらの振動検出値Xの振動差Sを、運転開始時から連続的に予め定めた異常判定閾値Wsと比較しながら監視し、振動差Sが異常判定閾値Wsを超えたときに、ボールねじ装置1の異常を判定するので、運転パターンの複雑さによる荷重条件や運転速度、潤滑状態等の変化に伴う振動検出値Xの変化の影響を受けることなく、それらの振動差Sの変化によって、ボールねじ装置1の異常を早期に、かつ容易に検出することができると共に、異常が生じた部位、つまり異常が生じた循環路を容易に特定することができる。

【0045】

なお、本実施例では、振動センサ23の取付部位は、リターンチューブ9の一方の端部であるとして説明したが、他方の端部または中央部であってもよく、図8に示すように、チューブ押え21の端部であっても、図9に示すように、チューブ押え21の中央部であってもよい。要は連通路の同じ部位を通過するボール2の振動を検出することが可能な部位であればよい。

【0046】

また、本実施例では、循環路は3つ設けるとして説明したが、図10に示すように、リターンチューブ9を2つ用いて、循環路を2つとしたボールねじ装置1であっても、それぞれのリターンチューブ9の同じ部位に振動センサ23a、23bを取付ければ、上記と同様にして、ボールねじ装置1の異常を判定することができる。

この場合に、2つのリターンチューブ9をナット5の平面5aに固定するチューブ押え21は共通に形成されているので、チューブ押え21に振動センサ23a、23bを取付けずに、2つのリターンチューブ9にそれぞれ取付けることが望ましい。チューブ押え21に振動センサ23を取付けると、それぞれの振動センサ23a、23bが他方の連通路を通過するボール2による振動の影響を受けてしまい。振動差Sによる異常判定の感度を低下させてしまうからである。

【0047】

更に、図11に示すように、軸軌道溝4およびナット軌道溝6を2条ねじとして、4つの循環路を形成したボールねじ装置1の場合には、ナット5のフランジ部7側またはフランジ部7の反対側にそれぞれ形成された1条目、2条目の循環路(図11の例では、ナット5のフランジ部7側)を構成する2つのリターンチューブ9の同じ部位にそれぞれ振動センサ23a、23bを取付ければ、上記と同様にして、ボールねじ装置1の異常を判定することができる。

【0048】

更に、本実施例では、連通部材としてのリターンチューブ9に形成された連通路によってボール2を循環させるチューブ式の循環方式を用いたボールねじ装置1を例に説明したが、図12に示すように、複数(図12の例では、6つ)の連通部材としてのコマ31に形成された連通路によって、循環路が形成されたボールねじ装置1であっても、その内の2つのコマ31(図12の例では、ナット5の軸方向の両端側、つまりフランジ部7側の端部とフランジ部7と反対側の端部とに形成された2つの循環路を形成するコマ31)の同じ部位にそれぞれ振動センサ23a、23bを取付ければ、上記と同様にして、ボールねじ装置1の異常を判定することができる。

【0049】

更に、本実施例では、振動センサ23を独立した2つの負荷路にそれぞれ取付けるとして説明したが、3以上の独立した負荷路にそれぞれ取付けるようにしてもよい。

この場合には、複数の振動センサ23の中から2つを抽出して組合せた各組合せの全てについて、式(4)を用いてそれぞれの振動差Sを求め、いずれか一つの振動差Sが異常判定閾値Wsを超えたときにボールねじ装置1の異常を判定するようにすればよい。このようにすれば、異常の発生した循環路をより正確に特定することが可能になる。

【0050】

以上説明したように、本実施例では、ボールねじ装置の、複数の負荷路の両端を連通する少なくとも2つの連通路の同じ部位に、それぞれ部位を通過するボールの振動を検出する振動センサを設け、これら複数の振動センサから2つを抽出して組合せた各組合せにおける2つの振動センサの振動差Sが、予め定めた異常判定閾値Wsを超えたときに、異常を判定するようにしたことによって、運転パターンの複雑さによる振動検出値Xの変化の影響を受けることなく、それらの振動差Sの変化によって、ボールねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができる。

【実施例3】

【0051】

図13は実施例3のボールねじ装置を示す説明図である。

なお、上記実施例1および実施例2と同様の部分は、同一の符号を付してその説明を省略する。

図13に示すボールねじ装置1は、ミドルデフレクタ式のボールねじ装置である。

図13において、33は第1の転向部材としてのエンドデフレクタであり、金属材料や樹脂材料等で製作され、ナット5の軸方向の両方の端面に形成された嵌着穴に嵌め込まれて取付けられ、ナット5の端部側の負荷路の端部に連結する湾曲した通路である転向路34が形成されており、1つの負荷路の一端で、ボール2を負荷路から掬い上げ、または負荷路へ戻るボール2の移動方向を転向させる機能を有している。

【0052】

35は第2の転向部材としてのミドルデフレクタであり、金属材料や樹脂材料等で製作され、突出した円弧面を有する円柱状部材であって、ナット5の軸方向の中央部の外周面に形成された挿入穴にそれぞれ嵌め込まれ、小ねじ36によりナット5に締結された押え板37により取付けられ、ナット5の中央部側の負荷路の端部に連結する湾曲した通路である転向路38が形成されており、1つの負荷路の他端で、ボール2を負荷路から掬い上げ、または負荷路へ戻るボール2の移動方向を転向させる機能を有している。

【0053】

39は連通穴であり、エンドデフレクタ33の転向路34と、ミドルデフレクタ35の転向路38とを連通するために、ナット5の厚肉部に形成されたエンドデフレクタ33の装着穴とミドルデフレクタ35の挿入穴との間をナット5の軸方向に沿って貫通する貫通穴であって、ボール2の直径より大きい直径を有し、各負荷路に対応して設けられている。

【0054】

本実施例の2つの負荷路の両端部は、エンドデフレクタ33の転向路34と、ナット5の連通穴39と、ミドルデフレクタ35の転向路38とで形成される連通路により連通されて2つの循環路が形成され、これらの循環路には複数のボール2と所定の量のグリースがそれぞれ封入される。

なお、図13は連通路の構成を示すために、透視した状態で示してあるが、押え板37、小ねじ36を除く各部は、ナット5の内部に形成されている。

【0055】

本実施例の振動センサ23は、2つの負荷路の、ナット5の軸方向の中央側の端部に設けられたミドルデフレクタ35に取付けられおり、振動センサ23bはフランジ部7側に形成された負荷路に連通する転向路38を有するミドルデフレクタ35に、振動センサ23aはフランジ部7と反対側に形成された負荷路に連通する転向路38を有するミドルデフレクタ35に、それぞれ取付けられている。

【0056】

つまり、本実施例の振動センサ23は、その一方(例えば、振動センサ23a)が、2つの負荷路の内の一の負荷路の両端を連通する連通路の一の端部を形成する転向路38に設けられ、他方(例えば、振動センサ23b)は、他の負荷路の両端を連通する連通路の一の端部と反対側の端部を形成する転向路38に設けられており、それぞれの連通路における異なる位置に取付られている。

【0057】

このように、本実施例の振動センサ23は、一方が掬上げ側とすれば、他方が戻し側に設けられているが、それぞれが検出する振動検出値Xそのものは相違しても、2つの振動検出値Xの振動差Sは安定しており、振動差Sを運転開始時から連続的に予め定めた異常判定閾値Wsと比較しながら監視すれば、振動差Sが異常判定閾値Wsを超えたときに、ボールねじ装置1の異常を判定することができ、運転パターンの複雑さによる運転速度や荷重条件等の変化の影響を受けることなく、それらの振動差Sによって、ボールねじ装置1の異常を早期に、かつ容易に検出することができると共に、異常が生じた部位、つまり異常が生じた循環路を容易に特定することができる。

【0058】

なお、本実施例では、振動センサ23は、2つの連通路を構成するそれぞれのミドルデフレクタ35に設けるとして説明したが、振動センサ23の一方、例えば振動センサ23aを、フランジ部7と反対側に形成された負荷路に連通する転向路34を有するエンドデフレクタ33に取付け、他方の振動センサ23bを、上記と同様に、フランジ部7側に形成された負荷路に連通する転向路38を有するミドルデフレクタ35に取付けるようにしてもよい。このようにすれば、ボール2が循環する循環路を構成する連通路の同じ部位を通過するボール2に起因する振動を検出することが可能になる。

【0059】

以上説明したように、本実施例では、ボールねじ装置に設けた2つの振動センサの一方を、一の負荷路の両端を連通する連通路の一方の端部に設けると共に、他方を、他の負荷路の両端を連通する連通路の一の端部と反対側の端部に設け、これら2つの振動センサの振動差Sが、予め定めた異常判定閾値Wsを超えたときに、異常を判定するようにしたことによって、運転パターンの複雑さによる振動検出値Xの変化の影響を受けることなく、それらの振動差Sの変化によって、ボールねじ装置の異常を早期に、かつ容易に判定することができると共に、異常が生じた部位を容易に特定することができる。

【0060】

なお、上記実施例2および本実施例においては、異常検出手段は振動センサであるとして説明したが、異常検出手段は、力センサやカラーセンサ、渦電流センサ等であってもよい。

また、上記各実施例においては、直動ねじ装置は、転動体をボールとしたボールねじ装置であるとして説明したが、直動ねじ装置は前記に限らず、転動体を円柱状のローラとしたローラねじ装置であってもよい。

【図面の簡単な説明】

【0061】

【図1】実施例1のボールねじ装置の上面を示す説明図

【図2】実施例1の異常判定装置を示す説明図

【図3】実施例1のボールねじ装置の正常な場合の温度測定結果を示すグラフ

【図4】実施例1のボールねじ装置の運転パターンを変更した場合の温度測定結果を示すグラフ

【図5】実施例1のボールねじ装置の異常が発生した場合の温度測定結果を示すグラフ

【図6】実施例2のボールねじ装置の外観を示す説明図

【図7】実施例2の異常判定装置を示す説明図

【図8】実施例2の振動センサの他の取付部位を示す説明図

【図9】実施例2の振動センサの他の取付部位を示す説明図

【図10】実施例2の振動センサの他の取付部位を示す説明図

【図11】実施例2の振動センサの2条ねじ式ボールねじ装置における取付部位を示す説明図

【図12】実施例2の振動センサのコマ式ボールねじ装置における取付部位を示す説明図

【図13】実施例3のボールねじ装置を示す説明図

【符号の説明】

【0062】

1 ボールねじ装置

2 ボール

3 ねじ軸

4 軸軌道溝

5 ナット

5a 平面

6 ナット軌道溝

7 フランジ部

9 リターンチューブ

9a 取付フランジ

10、36 小ねじ

12 センサ取付穴

13、13a、13b 温度センサ

14 温度検出部

15、25 異常判定装置

16a、16b 温度演算手段

17、27 差分計算手段

18、28 異常判定手段

19、29 異常報知手段

21 チューブ押え

23、23a、23b 振動センサ

26a、26b 振動演算手段

31 コマ

33 エンドデフレクタ

34、38 転向路

35 ミドルデフレクタ

37 押え板

【特許請求の範囲】

【請求項1】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される複数の負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、

前記ナットの、前記複数の負荷路の少なくとも2つを形成するナット軌道溝の半径方向の外側に、それぞれの温度を検出する温度センサを設け、

前記複数の温度センサから2つを抽出して組合せた各組合せにおける2つの温度センサの温度検出値の差である温度差が、異常判定値を超えたとき、異常を判定することを特徴とする直動ねじ装置の異常判定方法。

【請求項2】

請求項1において、

前記ナット軌道溝に近接する位置に、前記温度センサを設置したことを特徴とする直動ねじ装置の異常判定方法。

【請求項3】

請求項1または請求項2において、

前記温度差に代えて、

前記各組合せにおける2つの温度センサの、一方の温度センサの温度検出値をT1、他方をT2としたときに、

Cx=abs(T1−T2)/T2

で算出される、前記温度差の比率である温度差指標Cxを用いることを特徴とする直動ねじ装置の異常判定方法。

【請求項4】

請求項1ないし請求項2のいずれか一項において、

運転の開始後に、前記温度差が最初に定常状態となったときに、当該温度差を基準として、前記異常判定値を算出することを特徴とする直動ねじ装置の異常判定方法。

【請求項5】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される複数の負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、

前記複数の連通路の少なくとも2つに、それぞれの前記連通路を通過する前記転動体の振動を検出する振動センサを設け、

前記複数の振動センサから2つを抽出して組合せた各組合せにおける2つの振動センサの振動検出値の差である振動差が、予め定めた異常判定閾値を超えたときに、異常を判定することを特徴とする直動ねじ装置の異常判定方法。

【請求項6】

請求項5において、

前記振動センサを、それぞれの前記連通路の同じ部位に設けたことを特徴とする直動ねじ装置の異常判定方法。

【請求項7】

請求項5において、

前記連通路を形成した連通部材を前記ナットに取付ける押え具を設け、

前記押え具の同じ部位に設けた振動センサにより、前記連通路を通過する前記転動体の振動を検出することを特徴とする直動ねじ装置の異常判定方法。

【請求項8】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される2つの負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、

前記2つの連通路を通過する前記転動体の振動をそれぞれ検出する振動センサを設け、

前記振動センサの一方を、一の負荷路の両端を連通する連通路の一の端部に設けると共に、他方を、他の負荷路の両端を連通する連通路の前記一の端部と反対側の端部に設け、

前記2つの振動センサの振動検出値の差である振動差が、予め定めた異常判定閾値を超えたときに、異常を判定することを特徴とする直動ねじ装置の異常判定方法。

【請求項9】

請求項5ないし請求項8のいずれか一項において、

前記振動検出値が、RMS値であることを特徴とする直動ねじ装置の異常判定方法。

【請求項1】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される複数の負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、

前記ナットの、前記複数の負荷路の少なくとも2つを形成するナット軌道溝の半径方向の外側に、それぞれの温度を検出する温度センサを設け、

前記複数の温度センサから2つを抽出して組合せた各組合せにおける2つの温度センサの温度検出値の差である温度差が、異常判定値を超えたとき、異常を判定することを特徴とする直動ねじ装置の異常判定方法。

【請求項2】

請求項1において、

前記ナット軌道溝に近接する位置に、前記温度センサを設置したことを特徴とする直動ねじ装置の異常判定方法。

【請求項3】

請求項1または請求項2において、

前記温度差に代えて、

前記各組合せにおける2つの温度センサの、一方の温度センサの温度検出値をT1、他方をT2としたときに、

Cx=abs(T1−T2)/T2

で算出される、前記温度差の比率である温度差指標Cxを用いることを特徴とする直動ねじ装置の異常判定方法。

【請求項4】

請求項1ないし請求項2のいずれか一項において、

運転の開始後に、前記温度差が最初に定常状態となったときに、当該温度差を基準として、前記異常判定値を算出することを特徴とする直動ねじ装置の異常判定方法。

【請求項5】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される複数の負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、

前記複数の連通路の少なくとも2つに、それぞれの前記連通路を通過する前記転動体の振動を検出する振動センサを設け、

前記複数の振動センサから2つを抽出して組合せた各組合せにおける2つの振動センサの振動検出値の差である振動差が、予め定めた異常判定閾値を超えたときに、異常を判定することを特徴とする直動ねじ装置の異常判定方法。

【請求項6】

請求項5において、

前記振動センサを、それぞれの前記連通路の同じ部位に設けたことを特徴とする直動ねじ装置の異常判定方法。

【請求項7】

請求項5において、

前記連通路を形成した連通部材を前記ナットに取付ける押え具を設け、

前記押え具の同じ部位に設けた振動センサにより、前記連通路を通過する前記転動体の振動を検出することを特徴とする直動ねじ装置の異常判定方法。

【請求項8】

外周面に螺旋状の軸軌道溝を形成したねじ軸と、内周面に前記軸軌道溝に対向するナット軌道溝を形成したナットと、前記軸軌道溝とナット軌道溝とで形成される2つの負荷路と、前記それぞれの負荷路の両端を連通する連通路と、前記負荷路と前記連通路とで形成される循環路と、前記それぞれの循環路を循環する複数の転動体とを備えた直動ねじ装置の異常判定方法において、

前記2つの連通路を通過する前記転動体の振動をそれぞれ検出する振動センサを設け、

前記振動センサの一方を、一の負荷路の両端を連通する連通路の一の端部に設けると共に、他方を、他の負荷路の両端を連通する連通路の前記一の端部と反対側の端部に設け、

前記2つの振動センサの振動検出値の差である振動差が、予め定めた異常判定閾値を超えたときに、異常を判定することを特徴とする直動ねじ装置の異常判定方法。

【請求項9】

請求項5ないし請求項8のいずれか一項において、

前記振動検出値が、RMS値であることを特徴とする直動ねじ装置の異常判定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−25826(P2010−25826A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−189109(P2008−189109)

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]