直動式ポンプ装置

【課題】摺動摩擦を低減し、ピストンの時間当たりの移動量を等しくして、吐出流量変化率を抑え、脈動の少ない直動式ポンプ装置を提供する。

【解決手段】軸ケース53にピストン軸52を往復動自在に収納し、軸ケース53を貫通したピストン軸52の外端部にピストン59を固着し、ピストン59を軸ケース53に連結したシリンダ61内に収容し、軸ケースの外部にモータ79を配置し、モータ79とピストン軸52とを動力伝達機構を介して連結し、ピストン軸52を往復駆動することにより、ピストン59をシリンダ61内で往復駆動させると共に、当該ピストン59の押し退け側に吸込口及び吐出口を備えたポンプ室71を形成した。

【解決手段】軸ケース53にピストン軸52を往復動自在に収納し、軸ケース53を貫通したピストン軸52の外端部にピストン59を固着し、ピストン59を軸ケース53に連結したシリンダ61内に収容し、軸ケースの外部にモータ79を配置し、モータ79とピストン軸52とを動力伝達機構を介して連結し、ピストン軸52を往復駆動することにより、ピストン59をシリンダ61内で往復駆動させると共に、当該ピストン59の押し退け側に吸込口及び吐出口を備えたポンプ室71を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種の気体や液体を高圧供給するための工業用の高圧ポンプ等に好適な直動式ポンプ装置に関する。

【背景技術】

【0002】

従来の「往復動ポンプ(プランジャ・ポンプ、ダイアフラム・ポンプ等)」の多くは、モータの回転運動を、「カム機構や回転斜板機構」を用いて直線運動に変換してポンプ作用を実現して来た。この場合、ポンプの小型化を図るために、「カム」部分に直接「ピストン(プランジャ)」底部を配置したとき、「ピストン(プランジャ)」が回転方向の「シリンダ」壁に押し付けられ、摺動摩擦を生じ、磨耗を引き起こす。このため、通常、プランジャ・ポンプでは、充分な摺動接触面積を確保するために、「プランジャ」の直動のための「ガイド」を設けて対応している。また、電磁駆動のリニア・ポンプが市販されている。しかし、該ポンプではピストンの速度制御を行わないため、吐出特性が「カム機構」を用いた場合と同等特性となり、吐出脈動を生じる。そのため、従来、「ピストンが直動」する利点を活かし、3000rpm相当の高速運転を行うことで低脈動化を図っている。また、通常のカム等では吐出流速がサイン波形状を呈するため、吐出圧力が脈動現象を呈することになる。これを防止するために、従来、5連〜7連の多連装ポンプ構成や、特殊なカム形状等の工夫(例えば、特許文献1参照)や、脈動抑制器(例えば、特許文献2参照)等を設けて、脈動抑制を図っている。

【特許文献1】特開2001−263253

【特許文献2】特開2001−65780

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記多連装ポンプ構成を行ってさえ、脈動の完全な抑制は困難であり、一方では、部品点数の増加を招き、信頼性や安全性を損なう欠点を有する。また、摺動部が少ないと言う「リニア駆動」の特性を活かし、「ピストン速度」を高めて単位時間当たりの脈動を軽減した例もある。しかしながら、この方法は総てのポンプに適用可能な方法であるものの、本質的な改善とはならない。さらに、特殊なカム形状を用いて吐出流速を等しくする方法や、脈動減衰器(=アキュムレータ)を用いた対応等々では、カムの回転方向に、「プランジャ」を押し付けて、「プランジャ」の摺動摩擦や磨耗を生じる欠点まで改善することは不可能であった。

本発明の目的は、上述した従来技術が有する課題を解消し、摺動摩擦を低減し、ピストンの時間当たりの移動量を等しくして、吐出流量変化率を抑え、脈動の少ない直動式ポンプ装置を提供することにある。

【課題を解決するための手段】

【0004】

本発明は、軸ケースにピストン軸を往復動自在に収納し、前記軸ケースを貫通した前記ピストン軸の外端部にピストンを固着し、前記ピストンを前記軸ケースに連結したシリンダ内に収容し、前記軸ケースの外部にモータを配置し、前記モータと前記ピストン軸とを動力伝達機構を介して連結し、前記ピストン軸を往復駆動することにより、前記ピストンをシリンダ内で往復駆動させると共に、当該ピストンの押し退け側に吸込口及び吐出口を備えたポンプ室を形成したことを特徴とする。

この場合において、軸ケース内に複数のピストン軸を並列に配置してもよく、ピストン軸の両端部に各々ピストンを固着してもよく、ピストンの長さをピストン・ストロークの1.5倍以上としてもよく、軸ケース内に潤滑剤を充填してもよく、さらには、軸ケースに該軸ケース内に連通したタンクを接続してもよい。

【発明の効果】

【0005】

本発明では、「シリンダ/ピストン」の摺動摩擦(磨耗)がなく、「シリンダ/ピストン」の漏れを防止するために装着された「ピストン・リング」がシリンダライナとの摺動により僅かに摩耗する程度で、吐出圧力(流量)脈動の小さい、「吸・吐出弁」を有する直動式ポンプ装置を提供できる。

【発明を実施するための最良の形態】

【0006】

以下、本発明の一実施の形態を添付した図面を参照して説明する。

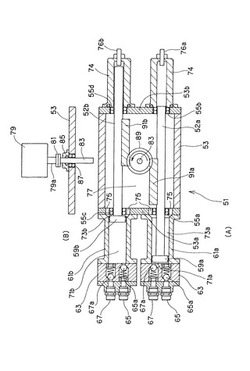

図1Aにおいて、符号51は直動式ポンプを示す。この直動式ポンプ51は、二本のピストン軸52a,52bを並列に収納した軸ケース53を備えている。この軸ケース53は端壁53a,53bを備え、各端壁53a,53bには各々滑り軸受け55a〜55dが配置されている。この滑り軸受けには、ホワイトメタル、ケルメットメタル、アルミニウム合金、銀、青銅、鉛青銅等を使用したメタル軸受けや、低摩擦の滑り性能に優れた樹脂製軸受け等が好適である。

上記軸受け55a〜55dには上記ピストン軸52a,52bが各々軸ケース53内を往復動自在に支持されている。軸ケース53の一方の端壁53aを貫通したピストン軸52a,52bの各外端部には、各々ピストン59a,59bが固着されており、これらピストン59a,59bは、軸ケース53の一方の端壁53aに連結されたシリンダ61a,61b内に摺動自在に収容されている。

【0007】

シリンダ61a,61bにはバルブキット63が取り付けられ、バルブキット63には吸込口67及び吐出口65が設けられ、吸込口67及び吐出口65には、各々ばねで付勢された吸込弁体67a及び吐出弁体65aが設けられている。

ピストン59a,59bの押し退け側にはポンプ室71a,71bが形成され、ピストン59a,59bのピストン軸側には背圧室73a,73bが形成されている。各背圧室73a,73bは、軸ケース53の端壁53a,53bに形成された開口75を通じて軸ケース53のケース室77に連通している。また、軸ケース53の他方の端壁53bを貫通したピストン軸52a,52bの各外端部は、カバー74で覆われており、該カバー74には、近接センサ76a,76bが各々取り付けられている。

【0008】

軸ケース53の外側には、図1Bに示すように、正逆回転可能な電動モータ79が配置され、該モータ79の出力軸79aにはカップリング81を介して駆動軸83が連結されている。駆動軸83は封止部85、及び軸受け87を介してケース室77内に延出し、該駆動軸83の先端には、図1Aに示すように、ピニオンギア89が固着されている。

上記ピニオンギア89は、各ピストン軸52a,52bに固定されたラックギア91a,91bに噛み合い、モータ79の駆動により該ピニオンギア89が回転すると、これに噛み合うラックギア91a,91bを介して、ピストン軸52a,52bが、ケース室27内を往復運動する。モータ79、ピニオンギア89、ラックギア91a,91b等は動力伝達機構を構成している。

【0009】

本実施の形態では、モータ79の正逆回転に対応し、ピニオンギア89、ラックギア91a,91bを介して、各ピストン軸52a,52bが直線往復運動する。各ピストン軸52a,52bは、軸受け55a〜55dにより強固に保持されているため、シリンダ61a,61bとピストン59a,59bの芯出し精度を高めることにより、シリンダ61a,61bと、ピストン59a,59bとの直接摺動が零となり、ピストン・リングのみがシリンダライナと摺動し、これらの摩擦(磨耗)低減が図られている。

【0010】

図1の例では、一方(図中下側)のピストン59aが、吐出行程を終了して「上死点」に位置し、他方のピストン59bが、吸入行程を終了して「下死点」に位置している。この状態で、モータ79を駆動し、ピニオンギア89が、図示のように“左回転(反時計方向の回転)”すると、他方のピストン59bが、「下死点」から「上死点」に移動し、図中上のポンプ室71bの流体を圧縮して吐出行程を行う。

これに対し、一方のピストン59aは、「上死点」から「下死点」に移動し、図中下のポンプ室71aの流体を膨張させて吸入行程を行う。

この時、モータ79は、行程間の負荷に関わらず“一定速度で制御”され、結果として、それぞれのピストン59a,59bは“等速度”で直動し、図2に示すように、「吐出{ロ→ハ→ニ}・{へ→ト→チ}/吸入{ワ→カ→ヨ}・{ヌ→ル→オ}」の如く、脈動のない一定流速で、流体が吐出/吸入される。

そして、それぞれのピストン59a,59bが「上死点」若しくは「下死点」近くに至った時点で、モータ79を逆回転させると、モータ79の回転速度が急速に減衰し、「上死点」若しくは「下死点」で、ピストン59a,59bの速度が「ゼロ」とされる。このために、他方のピストン59bでは「ニ→→ホ(上死点)」、一方のピストン59aでは「オ→ホ(下死点)」」のように、吐出/吸入作用が停止され、脈動を発生させる“息継ぎ期間”が生じる。

【0011】

ついで、それぞれのピストン59a,59bが、「上死点」若しくは「下死点」に達したと同時に、モータ79が逆回転を始め、ピストン59bでは「ホ(上死点)→ワ」、ピストン59aでは「ホ(下死点)→ヘ」のように、吸入/吐出作用が始まり、脈動を発生させる“息継ぎ期間”が生じる。この例では、説明を容易とするため、「ピストン59b;{ニ→ホ(上死点)→ワ}/ピストン59a;{オ→ホ(上死点)→ヘ}」の“息継ぎ(=モータ79の逆回転)期間”を大きく図示しているが、実際稼動時には、一サイクルに占める当該“息継ぎ(=モータ79の逆回転)期間”は「≦1/20」に確保されるため、これに起因する脈動は無視できる。

このように、2回の“息継ぎ(=モータ79の逆回転)期間”を経て、ピストン59a,59bは“等速度”で直動され、「吐出{ロ→ハ→ニ}・{ヘ→ト→チ}/吸入{ワ→カ→ヨ}・{ヌ→ル→オ}」の如く、吐出流体は脈動のない一定流速で「吐出/吸入」され、一サイクルに2回の吐出と吸入行程が実行される。

「ピストン」速度を一定に管理するために、上記モータ79には、「パルス・モータ」や「サーボ・モータ」等の正逆回転モータが使用され、「制御装置(不図示)」により、任意の「ピストン速度で制御」される。また、安全性の確保のために、この例では、近接センサ76a,76bにより、ピストン59a,59bの下死点(=一方のピストンの上死点)位置が検出され、モータ79に制御装置(不図示)を介して、モータ79の停止と逆回転命令が出力される。

【0012】

本実施の形態では、一方の「ピストン59a」が上死点に有る時、他方の「ピストン59b」が下死点に有る構成で、両ピストンが同期して、稼動するため、1サイクルで2回の吸入・吐出を行うことで、脈動のないポンプが実現される。

また、「近接センサ76a,76b」で当該「ピストン59a,59b」位置を検出し、「ピストン」が所定の位置{=上死点、若しくは、下死点位置}に達した時に、「圧縮(吐出)」、「吸入」作用を反復動作させると共に、「正逆回転可能な、且つ定速度制御」の駆動モータ・システムを用いることにより、安全性の確保が図られる。「上死点、あるいは下死点」位置を検出し、モータを「停止・逆回転」させることで、制御トラブル防止、かつ安全なポンプを構成している。

【0013】

また、本実施の形態では、モータ79が軸ケース53の外側に位置するため、該モータ79を例えば防爆型等のモータとすれば、ポンプの吐出流体にいかなる流体を採用しても安全性を高めることができる。

【0014】

図3は、別の実施の形態を示す。

符号151は直動式ポンプを示す。この直動式ポンプ151は、二本のピストン軸152a,152bを並列に収納した軸ケース153を備え、この軸ケース153は端壁153a,153bを備えている。各端壁153a,153bには、軸受け155a,155b、及びスラスト軸受け156a〜156dが配置され、軸受け155a,155b,155a〜155dには、上記ピストン軸152a,152bが各々回転自在、かつ軸ケース153内を往復動自在に支持されている。

軸ケース153の一方の端壁153aを貫通したピストン軸152a,152bの各外端部には、各々ピストン159a,159bが固着されており、これらピストン159a,159bは、軸ケース153の一方の端壁153aに連結されたシリンダ161a,161b内に摺動自在に収容されている。

【0015】

シリンダ161a,161bにはバルブキット163が取り付けられ、バルブキット163には吸込口167及び吐出口165が設けられ、吸込口167及び吐出口165には、各々ばねで付勢された吸込弁体167a及び吐出弁体165aが設けられている。ピストン159a,159bの押し退け側にはポンプ室171a,171bが形成され、ピストン159a,159bのピストン軸側には背圧室173a,173bが形成されている。各背圧室173a,173bは、軸ケース153の端壁153aに形成された開口175を通じて軸ケース153のケース室177に連通している。

また、軸ケース153の他方の端壁153bを貫通したピストン軸152a,152bの各外端部は、カバー174で覆われており、該カバー174には、近接センサ176a,176bが各々取り付けられている。

【0016】

軸ケース153の外側には、正逆回転可能な電動モータ179が配置され、モータ179の出力軸179aにはカップリング181を介して駆動軸183が連結されている。駆動軸183は、封止部185、及び軸受け187を介してケース室177内に延在しており、該駆動軸183の先端には、ギア189が固着されている。このギア189は、動力伝達ギア189aに噛み合い、該ギア189aは駆動ナット189bの外周に固着されている。上述した一方のピストン軸152bは、ねじ軸であり、駆動ナット189bの内周のめねじに螺入されている。駆動ナット189bの両端は、スラスト軸受け156c,156dで保持されている。

また、上記駆動軸183のギア189は、動力伝達ギア189dに噛み合い、該ギア189dは、軸受け190で保持したアイドル軸189cの軸部に固着されている。上記ギア189dは、動力伝達ギア189eに噛み合い、ギア189eは、スラスト軸受け156a,156bで保持された駆動ナット189fの外周に固着されている。上述した他方のピストン軸152bは、ねじ軸であり、このねじ軸は、駆動ナット189fの内周のめねじに螺入されている。

【0017】

上記モータ179の駆動によりギア189が回転すると、これに噛み合うギア189a,189bが回転し、駆動ナット189bが回転し、駆動ナット189bの内周に螺合したピストン軸52bが往復運動する。また、ギア189が回転すると、これに噛み合うギア189d,189eが回転し、駆動ナット189fが回転し、駆動ナット189fの内周に螺合したピストン軸52aが往復運動する。これらモータ179、各種ギヤ類、駆動ナット等は動力伝達機構を構成する。

【0018】

本実施の形態では、「モータ179」により「ギヤ189」が“右回転(矢印A方向)”すると、「ギヤ189a」が“左回転(矢印B方向)”し、「ギヤ189a」と一体に「駆動ナット189b」が“左回転(矢印B方向)”する。「スラスト軸受け156c,156d」が、「駆動ナット189b」の両端を固定しているため、「駆動ナット189b」の回転に合わせて、「ピストン軸152b」が下死点位置から、上死点方向に直動し、圧縮・吐出作用を行う。そして、ピストン上面圧力が上昇するに合わせて、「吐出弁体165a」から流体が吐出される。一方、「モータ179」の“右回転”により、「ギヤ189d」が“左回転(矢印C方向)”する。そして、「ギヤ189d」が「ギヤ189e」を回転し、これと一体の「駆動ナット189f」が“右回転(矢印D方向)”する。「駆動ナット189f」の両端が「スラスト軸受け156a,156b」で固定されているため、「駆動ナット189f」の回転に合わせて、「ピストン軸152a」が上死点位置から、下死点方向に直動して、膨張・吸入作用を行う。そして、ピストン上面圧力が減圧するに合わせて、「吸込弁体167a」から流体が流入する。

【0019】

モータ179が上記の方向と逆回転(左回転)した場合には、上記回転と反対の回転となり、モータ179が正逆回転を繰り返すことにより、各ピストン軸152a,152bが直線往復運動する。

【0020】

この実施の形態でも、「下死点→上死点」、「上死点→下死点」に至る「モータ179」の回転速度は、“一定に制御”されて、各ポンプが稼動する。この結果、図2と同様に、「吐出{ロ→ハ→二}・{ヘ→ト→チ}/吸入{ワ→カ→ヨ}・{ヌ→ル→オ}」の如く、吐出流体は脈動のない一定流速で「吐出/吸入」され、一サイクルに「2回の吐出と吸入行程」が実行される。「ピストン」速度を一定に管理するために、「モータ179」には、「パルス・モータ」や「サーボ・モータ」等の正逆回転モータが使用され、「制御装置(不図示)」により、任意の「ピストン速度で制御」される。この例の場合も、前掲と同様に、安全性の確保のために、「近接センサ176」により、「ピストン」の下死点(=一方のピストンの上死点)位置が検出され、「モータ179」に制御装置(不図示)を介して、「モータ179」の停止と逆転命令が指示される。

【0021】

本構成においても、各ピストン軸152a,152bが、軸受け155a,155bにより強固に保持されているため、シリンダ161a,161bとピストン159a,159bの芯出し精度を高めることにより、シリンダとピストンとの直接摺動が零となり、シリンダライナと摺動するピストン・リングが僅かに摩耗するのみである。

【0022】

本構成では、「ピストン」の直動機構を格納する「密封された部屋177」が、ピストン軸側の背圧室173a,173bに対し、それぞれ充分な流路175を持って連通し、しかも、一方の「ピストン」が上死点にある時、他方の「ピストン」が下死点にある構成{2台以上のn台構成の場合は、360度/nの角度で構成}となっており、両ピストンが同期して稼動される。これによれば、ピストンの位置が上下するに関わらず、「直動機構」が配置された「密封部屋」の圧力変化が解消され、「密封部屋177」内への例えば「非圧縮性の潤滑剤」の充填(後述する。)を可能とし、高圧吐出においてさえ、「ピストン/シリンダ」間隙からの漏れを防止できる。

【0023】

図4は、別の実施の形態を示す。

図4において、符号1は直動式ポンプを示す。この直動式ポンプ1は、ピストン軸2を収納した軸ケース3を備え、この軸ケース3は端壁3a,3bを備えている。各端壁3a,3bには各々軸受け5a,5bが配置され、一対の軸受け5a,5bには上記ピストン軸2が回転自在、かつ軸ケース3内を往復動自在に支持されている。軸ケース3の端壁3a,3bを貫通したピストン軸2の両外端部には、各々ピストン9a,9bが固着されており、これらピストン9a,9bは、軸ケース3の両端に連結されたシリンダ11a,11b内に摺動自在に収容されている。

【0024】

シリンダ11a,11bにはバルブキット13が取り付けられ、バルブキット13には吸込口15及び吐出口17が設けられ、吸込口15及び吐出口17には、各々ばねで付勢された吸込弁体15a及び吐出弁体17aが設けられている。

ピストン9a,9bの押し退け側にはポンプ室21a,21bが形成され、ピストン9a,9bのピストン軸側には背圧室23a,23bが形成されている。各背圧室23a,23bは、軸ケース3の端壁3a,3bに形成された開口25を通じて軸ケース3のケース室27に連通している。軸ケース3の外側には正逆回転可能な電動モータ29が配置され、該モータ29の出力軸29aにはカップリング31を介して駆動軸33が連結されている。駆動軸33は封止部35、及び軸受け37を介してケース室27内に延出し、該駆動軸33の先端にはピニオンギア39が固着されている。

ピニオンギア39は、ピストン軸2に固定されたラックギア41に噛み合い、モータ29の駆動によりピニオンギア39が回転すると、これに噛み合うラックギア41を介してピストン軸2がケース室27内を往復運動する。モータ29、ピニオンギア39、ラックギア41等は動力伝達機構を構成している。

【0025】

モータ29には、「パルス・モータ」や「サーボ・モータ」等の正逆回転モータが使用され、「制御装置(不図示)」により、任意の“一定の”「ピストン速度で制御」される。このため、前掲の例と同じく、等しい「吸気・吐出流速」で流体の吐出が行われ、脈動のない吐出が確保される。これらの作動行程は、前掲の場合と同じで、一方のポンプが「圧縮・吐出行程」に有る時、他方のポンプは「膨張・吸入行程」が行われる。そして、いずれかのピストン9が上死点に達すると、ピストン軸2に設けた上死点マーカ(不図示)が、軸ケース3に取り付けた近接センサ8により検知され、モータ29に制御装置を介し、モータ29の停止と逆転命令が指示される。

【0026】

本実施の形態では、「モータ29」の回転を直線運動に変換させる手段を備えると共に、「ピストン9」に連接するピストン軸2を軸受け5a,5bで保持して軸方向に移動させているため、シリンダ11a,11bとピストン9a,9bの芯出し精度を高めることにより、「シリンダ11a,11b」と「ピストン9a,9b」との直接摺動が零となり、従来問題となっていたピストンとシリンダの磨耗から解消される。

【0027】

図5は、別の実施の形態を示している。なお、図5では、図4と同一部分には同一符号を付し、その説明を省略する。

【0028】

本実施の形態では、上記の実施の形態と比べて、ピストン軸2の直動機構が異なっている。軸ケース3の外側には、正逆回転可能な電動モータ29が配置され、モータ29の出力軸29aにはカップリング31を介して駆動軸33が連結されている。駆動軸33は、封止部35、及び軸受け37を介してケース室27内に延在し、該駆動軸33の先端には、駆動ギア289が固着されている。

該ギア289は、動力伝達ギア289aに噛み合い、該ギア289aは駆動ナット289bの外周に固着されている。ピストン軸2は、ねじ軸であり、駆動ナット289bの内周のめねじに螺入され、駆動ナット289bの両端は、スラスト軸受け256a,256bで保持されている。

【0029】

上記モータ29の駆動で、ギヤ289が左回転(矢印A方向)すると、ギヤ289aを介して駆動ナット289bが、左回転(矢印B方向)する。「駆動ナット289b」の両端は、「スラスト軸受け256a,256b」により保持されているため、ねじの作用で、ピストン軸2が往復動し、一方のポンプが「圧縮・吐出行程」を実行すべく、上死点方向(C方向)にピストン9aを移動させる。他方のポンプにおいては、ピストン9bが下死点方向に移動し、「膨張・吸入行程」を実行する。本構成では、ケース室27に、「ピストン59a,59b」を直動(リニア駆動)させる共通の機構が配置され、その左右両端に、充分な流路25を持って、「シリンダ」、「ピストン」、「吸・吐出弁」が、それぞれ、左右対称に配置され、当該「ピストン」が、「直動軸」により連接される。そのため、一方の「ピストン」が上死点にある時、他方の「ピストン」は下死点にある構成で、両ピストンが同期して稼動する。すなわち、1サイクルで2回の吸入・吐出を行うことで、脈動のないポンプが実現される。

【0030】

図6は、別の実施の形態を示す。

本構成は、図4と類似している。異なる点として、軸ケース3の上部に、該軸ケース3内に連通したタンク100が接続され、タンク100の上部空間に空気室を残した状態で、タンク100及び軸ケース3のケース室27に、CmHn等の潤滑剤が充填されている。また、漏洩防止のため、ピストン長がピストン・ストロークの「≧1.5倍」の長さを有するピストン9a,9bから構成され、「ピストン9a,9b」にはピストン上面側、ピストン下面側、中間の合計4箇所の部位に、ピストン・リング101,102,103,104が設けられている。

【0031】

本構成では、2つの「ピストン」が対になって“逆の動作”を行うことから、「ピストン」の直動機構を格納した「ケース室27」内の圧力は、ピストン移動に関わらず変化することがない。そのため、ケース室27を非圧縮性の「潤滑油」等で満たすことが可能になり、このことから、ピストン/シリンダ間からの吐出流体の漏洩を防止できる。この場合において、「ピストン」背面部23に充填された潤滑剤が、ケース室27との間で、抵抗なく行き来できるように、充分な流路面積を有した「開口25」を設けることが望ましい。ただし、ピストン稼動により、潤滑剤温度が上昇するため、潤滑剤は冷却システム(不図示)により冷却することが望ましい。

【0032】

また、「潤滑剤」の温度上昇による膨張(=圧力変化)を防止するため、ポンプ上部に、「タンク100」を付設してもよい。潤滑剤温度が低い場合は、「タンク100」に充填された潤滑剤が「ケース室27」に供給され、逆に、潤滑剤温度が高い場合は、「ケース室27」の潤滑剤が「タンク100」に還流される。「ケース室27」の潤滑剤が、ピストン上面の吐出流体を汚損しないようにするため、あるいは、吐出流体が「ケース室27」側に漏洩することを防止するため、ピストン長が、ピストン・ストロークの「≧1.5倍」のピストン」を用いている。

【0033】

図7は、ピストンの詳細図である。

「ピストン9」の高さ=(11/6)×ストロークの関係にある。「ピストン9」には、3〜4個の「ピストン・リング101,102,103,104」が装着される(図示の例では、4個)。図中の符号Stは、「ピストン」上面の変位量(下死点←→上死点)を示し、符号Sdは、「ピストン」下面の変位量(下死点←→上死点)を示している。「ピストン」が下死点(図7A)から上死点(図7B)に移動する際には、「ピストン・リング」により、シリンダ壁面に付着した「吐出流体」と「潤滑剤」とが混在するおそれがある。本実施の形態では、「ピストン」が下死点近傍にある場合に、図7Aに示すように、ピストン・リング102が、中間点Pに位置し、「ピストン」が上死点近傍にある場合には、図7Bに示すように、中間点Pに、ピストン・リング103が位置する。すなわち、下死点側においては、「ピストン・リング103,104」が、潤滑剤領域のみでの作動となり、上死点側においては、「ピストン・リング101,102」が、吐出流体領域のみでの作動となる。この形態で言えば、「トップ・リング」と「ボトム・リング」とは、それぞれの流体に暴露されることなく、稼動する。

【0034】

このため、摺動条件に優れる「ピストン・リング104」(=潤滑剤の存在、吐出流体に暴露されない、等)により漏洩をほぼ完全に防止でき、(1)吐出流体の「ピストン・リング」を介した漏洩の100%の解消と、(2)「吐出流体」と「潤滑剤」との混合をほぼ完全に防止することができる。

【図面の簡単な説明】

【0035】

【図1】Aは、本発明の一実施の形態を示す断面図であり、Bは、Aの軸ケースをモータ取付け側より見て示した図である。

【図2】一サイクルにおける吐出、吸入の変化を示す図である。

【図3】別の実施の形態を示す断面図である。

【図4】別の実施の形態を示す断面図である。

【図5】別の実施の形態を示す断面図である。

【図6】別の実施の形態を示す断面図である。

【図7】ピストン・リングの配置の説明図であり、Aは、下死点近傍での図、Bは、上死点近傍での図である。

【符号の説明】

【0036】

1,51,151 直動式ポンプ

2,52a,52b ピストン軸

3,53,153 軸ケース

59a,59b ピストン

61a,61b シリンダ

71a,71b ポンプ室

29,79,179 モータ

83,183 駆動軸

【技術分野】

【0001】

本発明は、各種の気体や液体を高圧供給するための工業用の高圧ポンプ等に好適な直動式ポンプ装置に関する。

【背景技術】

【0002】

従来の「往復動ポンプ(プランジャ・ポンプ、ダイアフラム・ポンプ等)」の多くは、モータの回転運動を、「カム機構や回転斜板機構」を用いて直線運動に変換してポンプ作用を実現して来た。この場合、ポンプの小型化を図るために、「カム」部分に直接「ピストン(プランジャ)」底部を配置したとき、「ピストン(プランジャ)」が回転方向の「シリンダ」壁に押し付けられ、摺動摩擦を生じ、磨耗を引き起こす。このため、通常、プランジャ・ポンプでは、充分な摺動接触面積を確保するために、「プランジャ」の直動のための「ガイド」を設けて対応している。また、電磁駆動のリニア・ポンプが市販されている。しかし、該ポンプではピストンの速度制御を行わないため、吐出特性が「カム機構」を用いた場合と同等特性となり、吐出脈動を生じる。そのため、従来、「ピストンが直動」する利点を活かし、3000rpm相当の高速運転を行うことで低脈動化を図っている。また、通常のカム等では吐出流速がサイン波形状を呈するため、吐出圧力が脈動現象を呈することになる。これを防止するために、従来、5連〜7連の多連装ポンプ構成や、特殊なカム形状等の工夫(例えば、特許文献1参照)や、脈動抑制器(例えば、特許文献2参照)等を設けて、脈動抑制を図っている。

【特許文献1】特開2001−263253

【特許文献2】特開2001−65780

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記多連装ポンプ構成を行ってさえ、脈動の完全な抑制は困難であり、一方では、部品点数の増加を招き、信頼性や安全性を損なう欠点を有する。また、摺動部が少ないと言う「リニア駆動」の特性を活かし、「ピストン速度」を高めて単位時間当たりの脈動を軽減した例もある。しかしながら、この方法は総てのポンプに適用可能な方法であるものの、本質的な改善とはならない。さらに、特殊なカム形状を用いて吐出流速を等しくする方法や、脈動減衰器(=アキュムレータ)を用いた対応等々では、カムの回転方向に、「プランジャ」を押し付けて、「プランジャ」の摺動摩擦や磨耗を生じる欠点まで改善することは不可能であった。

本発明の目的は、上述した従来技術が有する課題を解消し、摺動摩擦を低減し、ピストンの時間当たりの移動量を等しくして、吐出流量変化率を抑え、脈動の少ない直動式ポンプ装置を提供することにある。

【課題を解決するための手段】

【0004】

本発明は、軸ケースにピストン軸を往復動自在に収納し、前記軸ケースを貫通した前記ピストン軸の外端部にピストンを固着し、前記ピストンを前記軸ケースに連結したシリンダ内に収容し、前記軸ケースの外部にモータを配置し、前記モータと前記ピストン軸とを動力伝達機構を介して連結し、前記ピストン軸を往復駆動することにより、前記ピストンをシリンダ内で往復駆動させると共に、当該ピストンの押し退け側に吸込口及び吐出口を備えたポンプ室を形成したことを特徴とする。

この場合において、軸ケース内に複数のピストン軸を並列に配置してもよく、ピストン軸の両端部に各々ピストンを固着してもよく、ピストンの長さをピストン・ストロークの1.5倍以上としてもよく、軸ケース内に潤滑剤を充填してもよく、さらには、軸ケースに該軸ケース内に連通したタンクを接続してもよい。

【発明の効果】

【0005】

本発明では、「シリンダ/ピストン」の摺動摩擦(磨耗)がなく、「シリンダ/ピストン」の漏れを防止するために装着された「ピストン・リング」がシリンダライナとの摺動により僅かに摩耗する程度で、吐出圧力(流量)脈動の小さい、「吸・吐出弁」を有する直動式ポンプ装置を提供できる。

【発明を実施するための最良の形態】

【0006】

以下、本発明の一実施の形態を添付した図面を参照して説明する。

図1Aにおいて、符号51は直動式ポンプを示す。この直動式ポンプ51は、二本のピストン軸52a,52bを並列に収納した軸ケース53を備えている。この軸ケース53は端壁53a,53bを備え、各端壁53a,53bには各々滑り軸受け55a〜55dが配置されている。この滑り軸受けには、ホワイトメタル、ケルメットメタル、アルミニウム合金、銀、青銅、鉛青銅等を使用したメタル軸受けや、低摩擦の滑り性能に優れた樹脂製軸受け等が好適である。

上記軸受け55a〜55dには上記ピストン軸52a,52bが各々軸ケース53内を往復動自在に支持されている。軸ケース53の一方の端壁53aを貫通したピストン軸52a,52bの各外端部には、各々ピストン59a,59bが固着されており、これらピストン59a,59bは、軸ケース53の一方の端壁53aに連結されたシリンダ61a,61b内に摺動自在に収容されている。

【0007】

シリンダ61a,61bにはバルブキット63が取り付けられ、バルブキット63には吸込口67及び吐出口65が設けられ、吸込口67及び吐出口65には、各々ばねで付勢された吸込弁体67a及び吐出弁体65aが設けられている。

ピストン59a,59bの押し退け側にはポンプ室71a,71bが形成され、ピストン59a,59bのピストン軸側には背圧室73a,73bが形成されている。各背圧室73a,73bは、軸ケース53の端壁53a,53bに形成された開口75を通じて軸ケース53のケース室77に連通している。また、軸ケース53の他方の端壁53bを貫通したピストン軸52a,52bの各外端部は、カバー74で覆われており、該カバー74には、近接センサ76a,76bが各々取り付けられている。

【0008】

軸ケース53の外側には、図1Bに示すように、正逆回転可能な電動モータ79が配置され、該モータ79の出力軸79aにはカップリング81を介して駆動軸83が連結されている。駆動軸83は封止部85、及び軸受け87を介してケース室77内に延出し、該駆動軸83の先端には、図1Aに示すように、ピニオンギア89が固着されている。

上記ピニオンギア89は、各ピストン軸52a,52bに固定されたラックギア91a,91bに噛み合い、モータ79の駆動により該ピニオンギア89が回転すると、これに噛み合うラックギア91a,91bを介して、ピストン軸52a,52bが、ケース室27内を往復運動する。モータ79、ピニオンギア89、ラックギア91a,91b等は動力伝達機構を構成している。

【0009】

本実施の形態では、モータ79の正逆回転に対応し、ピニオンギア89、ラックギア91a,91bを介して、各ピストン軸52a,52bが直線往復運動する。各ピストン軸52a,52bは、軸受け55a〜55dにより強固に保持されているため、シリンダ61a,61bとピストン59a,59bの芯出し精度を高めることにより、シリンダ61a,61bと、ピストン59a,59bとの直接摺動が零となり、ピストン・リングのみがシリンダライナと摺動し、これらの摩擦(磨耗)低減が図られている。

【0010】

図1の例では、一方(図中下側)のピストン59aが、吐出行程を終了して「上死点」に位置し、他方のピストン59bが、吸入行程を終了して「下死点」に位置している。この状態で、モータ79を駆動し、ピニオンギア89が、図示のように“左回転(反時計方向の回転)”すると、他方のピストン59bが、「下死点」から「上死点」に移動し、図中上のポンプ室71bの流体を圧縮して吐出行程を行う。

これに対し、一方のピストン59aは、「上死点」から「下死点」に移動し、図中下のポンプ室71aの流体を膨張させて吸入行程を行う。

この時、モータ79は、行程間の負荷に関わらず“一定速度で制御”され、結果として、それぞれのピストン59a,59bは“等速度”で直動し、図2に示すように、「吐出{ロ→ハ→ニ}・{へ→ト→チ}/吸入{ワ→カ→ヨ}・{ヌ→ル→オ}」の如く、脈動のない一定流速で、流体が吐出/吸入される。

そして、それぞれのピストン59a,59bが「上死点」若しくは「下死点」近くに至った時点で、モータ79を逆回転させると、モータ79の回転速度が急速に減衰し、「上死点」若しくは「下死点」で、ピストン59a,59bの速度が「ゼロ」とされる。このために、他方のピストン59bでは「ニ→→ホ(上死点)」、一方のピストン59aでは「オ→ホ(下死点)」」のように、吐出/吸入作用が停止され、脈動を発生させる“息継ぎ期間”が生じる。

【0011】

ついで、それぞれのピストン59a,59bが、「上死点」若しくは「下死点」に達したと同時に、モータ79が逆回転を始め、ピストン59bでは「ホ(上死点)→ワ」、ピストン59aでは「ホ(下死点)→ヘ」のように、吸入/吐出作用が始まり、脈動を発生させる“息継ぎ期間”が生じる。この例では、説明を容易とするため、「ピストン59b;{ニ→ホ(上死点)→ワ}/ピストン59a;{オ→ホ(上死点)→ヘ}」の“息継ぎ(=モータ79の逆回転)期間”を大きく図示しているが、実際稼動時には、一サイクルに占める当該“息継ぎ(=モータ79の逆回転)期間”は「≦1/20」に確保されるため、これに起因する脈動は無視できる。

このように、2回の“息継ぎ(=モータ79の逆回転)期間”を経て、ピストン59a,59bは“等速度”で直動され、「吐出{ロ→ハ→ニ}・{ヘ→ト→チ}/吸入{ワ→カ→ヨ}・{ヌ→ル→オ}」の如く、吐出流体は脈動のない一定流速で「吐出/吸入」され、一サイクルに2回の吐出と吸入行程が実行される。

「ピストン」速度を一定に管理するために、上記モータ79には、「パルス・モータ」や「サーボ・モータ」等の正逆回転モータが使用され、「制御装置(不図示)」により、任意の「ピストン速度で制御」される。また、安全性の確保のために、この例では、近接センサ76a,76bにより、ピストン59a,59bの下死点(=一方のピストンの上死点)位置が検出され、モータ79に制御装置(不図示)を介して、モータ79の停止と逆回転命令が出力される。

【0012】

本実施の形態では、一方の「ピストン59a」が上死点に有る時、他方の「ピストン59b」が下死点に有る構成で、両ピストンが同期して、稼動するため、1サイクルで2回の吸入・吐出を行うことで、脈動のないポンプが実現される。

また、「近接センサ76a,76b」で当該「ピストン59a,59b」位置を検出し、「ピストン」が所定の位置{=上死点、若しくは、下死点位置}に達した時に、「圧縮(吐出)」、「吸入」作用を反復動作させると共に、「正逆回転可能な、且つ定速度制御」の駆動モータ・システムを用いることにより、安全性の確保が図られる。「上死点、あるいは下死点」位置を検出し、モータを「停止・逆回転」させることで、制御トラブル防止、かつ安全なポンプを構成している。

【0013】

また、本実施の形態では、モータ79が軸ケース53の外側に位置するため、該モータ79を例えば防爆型等のモータとすれば、ポンプの吐出流体にいかなる流体を採用しても安全性を高めることができる。

【0014】

図3は、別の実施の形態を示す。

符号151は直動式ポンプを示す。この直動式ポンプ151は、二本のピストン軸152a,152bを並列に収納した軸ケース153を備え、この軸ケース153は端壁153a,153bを備えている。各端壁153a,153bには、軸受け155a,155b、及びスラスト軸受け156a〜156dが配置され、軸受け155a,155b,155a〜155dには、上記ピストン軸152a,152bが各々回転自在、かつ軸ケース153内を往復動自在に支持されている。

軸ケース153の一方の端壁153aを貫通したピストン軸152a,152bの各外端部には、各々ピストン159a,159bが固着されており、これらピストン159a,159bは、軸ケース153の一方の端壁153aに連結されたシリンダ161a,161b内に摺動自在に収容されている。

【0015】

シリンダ161a,161bにはバルブキット163が取り付けられ、バルブキット163には吸込口167及び吐出口165が設けられ、吸込口167及び吐出口165には、各々ばねで付勢された吸込弁体167a及び吐出弁体165aが設けられている。ピストン159a,159bの押し退け側にはポンプ室171a,171bが形成され、ピストン159a,159bのピストン軸側には背圧室173a,173bが形成されている。各背圧室173a,173bは、軸ケース153の端壁153aに形成された開口175を通じて軸ケース153のケース室177に連通している。

また、軸ケース153の他方の端壁153bを貫通したピストン軸152a,152bの各外端部は、カバー174で覆われており、該カバー174には、近接センサ176a,176bが各々取り付けられている。

【0016】

軸ケース153の外側には、正逆回転可能な電動モータ179が配置され、モータ179の出力軸179aにはカップリング181を介して駆動軸183が連結されている。駆動軸183は、封止部185、及び軸受け187を介してケース室177内に延在しており、該駆動軸183の先端には、ギア189が固着されている。このギア189は、動力伝達ギア189aに噛み合い、該ギア189aは駆動ナット189bの外周に固着されている。上述した一方のピストン軸152bは、ねじ軸であり、駆動ナット189bの内周のめねじに螺入されている。駆動ナット189bの両端は、スラスト軸受け156c,156dで保持されている。

また、上記駆動軸183のギア189は、動力伝達ギア189dに噛み合い、該ギア189dは、軸受け190で保持したアイドル軸189cの軸部に固着されている。上記ギア189dは、動力伝達ギア189eに噛み合い、ギア189eは、スラスト軸受け156a,156bで保持された駆動ナット189fの外周に固着されている。上述した他方のピストン軸152bは、ねじ軸であり、このねじ軸は、駆動ナット189fの内周のめねじに螺入されている。

【0017】

上記モータ179の駆動によりギア189が回転すると、これに噛み合うギア189a,189bが回転し、駆動ナット189bが回転し、駆動ナット189bの内周に螺合したピストン軸52bが往復運動する。また、ギア189が回転すると、これに噛み合うギア189d,189eが回転し、駆動ナット189fが回転し、駆動ナット189fの内周に螺合したピストン軸52aが往復運動する。これらモータ179、各種ギヤ類、駆動ナット等は動力伝達機構を構成する。

【0018】

本実施の形態では、「モータ179」により「ギヤ189」が“右回転(矢印A方向)”すると、「ギヤ189a」が“左回転(矢印B方向)”し、「ギヤ189a」と一体に「駆動ナット189b」が“左回転(矢印B方向)”する。「スラスト軸受け156c,156d」が、「駆動ナット189b」の両端を固定しているため、「駆動ナット189b」の回転に合わせて、「ピストン軸152b」が下死点位置から、上死点方向に直動し、圧縮・吐出作用を行う。そして、ピストン上面圧力が上昇するに合わせて、「吐出弁体165a」から流体が吐出される。一方、「モータ179」の“右回転”により、「ギヤ189d」が“左回転(矢印C方向)”する。そして、「ギヤ189d」が「ギヤ189e」を回転し、これと一体の「駆動ナット189f」が“右回転(矢印D方向)”する。「駆動ナット189f」の両端が「スラスト軸受け156a,156b」で固定されているため、「駆動ナット189f」の回転に合わせて、「ピストン軸152a」が上死点位置から、下死点方向に直動して、膨張・吸入作用を行う。そして、ピストン上面圧力が減圧するに合わせて、「吸込弁体167a」から流体が流入する。

【0019】

モータ179が上記の方向と逆回転(左回転)した場合には、上記回転と反対の回転となり、モータ179が正逆回転を繰り返すことにより、各ピストン軸152a,152bが直線往復運動する。

【0020】

この実施の形態でも、「下死点→上死点」、「上死点→下死点」に至る「モータ179」の回転速度は、“一定に制御”されて、各ポンプが稼動する。この結果、図2と同様に、「吐出{ロ→ハ→二}・{ヘ→ト→チ}/吸入{ワ→カ→ヨ}・{ヌ→ル→オ}」の如く、吐出流体は脈動のない一定流速で「吐出/吸入」され、一サイクルに「2回の吐出と吸入行程」が実行される。「ピストン」速度を一定に管理するために、「モータ179」には、「パルス・モータ」や「サーボ・モータ」等の正逆回転モータが使用され、「制御装置(不図示)」により、任意の「ピストン速度で制御」される。この例の場合も、前掲と同様に、安全性の確保のために、「近接センサ176」により、「ピストン」の下死点(=一方のピストンの上死点)位置が検出され、「モータ179」に制御装置(不図示)を介して、「モータ179」の停止と逆転命令が指示される。

【0021】

本構成においても、各ピストン軸152a,152bが、軸受け155a,155bにより強固に保持されているため、シリンダ161a,161bとピストン159a,159bの芯出し精度を高めることにより、シリンダとピストンとの直接摺動が零となり、シリンダライナと摺動するピストン・リングが僅かに摩耗するのみである。

【0022】

本構成では、「ピストン」の直動機構を格納する「密封された部屋177」が、ピストン軸側の背圧室173a,173bに対し、それぞれ充分な流路175を持って連通し、しかも、一方の「ピストン」が上死点にある時、他方の「ピストン」が下死点にある構成{2台以上のn台構成の場合は、360度/nの角度で構成}となっており、両ピストンが同期して稼動される。これによれば、ピストンの位置が上下するに関わらず、「直動機構」が配置された「密封部屋」の圧力変化が解消され、「密封部屋177」内への例えば「非圧縮性の潤滑剤」の充填(後述する。)を可能とし、高圧吐出においてさえ、「ピストン/シリンダ」間隙からの漏れを防止できる。

【0023】

図4は、別の実施の形態を示す。

図4において、符号1は直動式ポンプを示す。この直動式ポンプ1は、ピストン軸2を収納した軸ケース3を備え、この軸ケース3は端壁3a,3bを備えている。各端壁3a,3bには各々軸受け5a,5bが配置され、一対の軸受け5a,5bには上記ピストン軸2が回転自在、かつ軸ケース3内を往復動自在に支持されている。軸ケース3の端壁3a,3bを貫通したピストン軸2の両外端部には、各々ピストン9a,9bが固着されており、これらピストン9a,9bは、軸ケース3の両端に連結されたシリンダ11a,11b内に摺動自在に収容されている。

【0024】

シリンダ11a,11bにはバルブキット13が取り付けられ、バルブキット13には吸込口15及び吐出口17が設けられ、吸込口15及び吐出口17には、各々ばねで付勢された吸込弁体15a及び吐出弁体17aが設けられている。

ピストン9a,9bの押し退け側にはポンプ室21a,21bが形成され、ピストン9a,9bのピストン軸側には背圧室23a,23bが形成されている。各背圧室23a,23bは、軸ケース3の端壁3a,3bに形成された開口25を通じて軸ケース3のケース室27に連通している。軸ケース3の外側には正逆回転可能な電動モータ29が配置され、該モータ29の出力軸29aにはカップリング31を介して駆動軸33が連結されている。駆動軸33は封止部35、及び軸受け37を介してケース室27内に延出し、該駆動軸33の先端にはピニオンギア39が固着されている。

ピニオンギア39は、ピストン軸2に固定されたラックギア41に噛み合い、モータ29の駆動によりピニオンギア39が回転すると、これに噛み合うラックギア41を介してピストン軸2がケース室27内を往復運動する。モータ29、ピニオンギア39、ラックギア41等は動力伝達機構を構成している。

【0025】

モータ29には、「パルス・モータ」や「サーボ・モータ」等の正逆回転モータが使用され、「制御装置(不図示)」により、任意の“一定の”「ピストン速度で制御」される。このため、前掲の例と同じく、等しい「吸気・吐出流速」で流体の吐出が行われ、脈動のない吐出が確保される。これらの作動行程は、前掲の場合と同じで、一方のポンプが「圧縮・吐出行程」に有る時、他方のポンプは「膨張・吸入行程」が行われる。そして、いずれかのピストン9が上死点に達すると、ピストン軸2に設けた上死点マーカ(不図示)が、軸ケース3に取り付けた近接センサ8により検知され、モータ29に制御装置を介し、モータ29の停止と逆転命令が指示される。

【0026】

本実施の形態では、「モータ29」の回転を直線運動に変換させる手段を備えると共に、「ピストン9」に連接するピストン軸2を軸受け5a,5bで保持して軸方向に移動させているため、シリンダ11a,11bとピストン9a,9bの芯出し精度を高めることにより、「シリンダ11a,11b」と「ピストン9a,9b」との直接摺動が零となり、従来問題となっていたピストンとシリンダの磨耗から解消される。

【0027】

図5は、別の実施の形態を示している。なお、図5では、図4と同一部分には同一符号を付し、その説明を省略する。

【0028】

本実施の形態では、上記の実施の形態と比べて、ピストン軸2の直動機構が異なっている。軸ケース3の外側には、正逆回転可能な電動モータ29が配置され、モータ29の出力軸29aにはカップリング31を介して駆動軸33が連結されている。駆動軸33は、封止部35、及び軸受け37を介してケース室27内に延在し、該駆動軸33の先端には、駆動ギア289が固着されている。

該ギア289は、動力伝達ギア289aに噛み合い、該ギア289aは駆動ナット289bの外周に固着されている。ピストン軸2は、ねじ軸であり、駆動ナット289bの内周のめねじに螺入され、駆動ナット289bの両端は、スラスト軸受け256a,256bで保持されている。

【0029】

上記モータ29の駆動で、ギヤ289が左回転(矢印A方向)すると、ギヤ289aを介して駆動ナット289bが、左回転(矢印B方向)する。「駆動ナット289b」の両端は、「スラスト軸受け256a,256b」により保持されているため、ねじの作用で、ピストン軸2が往復動し、一方のポンプが「圧縮・吐出行程」を実行すべく、上死点方向(C方向)にピストン9aを移動させる。他方のポンプにおいては、ピストン9bが下死点方向に移動し、「膨張・吸入行程」を実行する。本構成では、ケース室27に、「ピストン59a,59b」を直動(リニア駆動)させる共通の機構が配置され、その左右両端に、充分な流路25を持って、「シリンダ」、「ピストン」、「吸・吐出弁」が、それぞれ、左右対称に配置され、当該「ピストン」が、「直動軸」により連接される。そのため、一方の「ピストン」が上死点にある時、他方の「ピストン」は下死点にある構成で、両ピストンが同期して稼動する。すなわち、1サイクルで2回の吸入・吐出を行うことで、脈動のないポンプが実現される。

【0030】

図6は、別の実施の形態を示す。

本構成は、図4と類似している。異なる点として、軸ケース3の上部に、該軸ケース3内に連通したタンク100が接続され、タンク100の上部空間に空気室を残した状態で、タンク100及び軸ケース3のケース室27に、CmHn等の潤滑剤が充填されている。また、漏洩防止のため、ピストン長がピストン・ストロークの「≧1.5倍」の長さを有するピストン9a,9bから構成され、「ピストン9a,9b」にはピストン上面側、ピストン下面側、中間の合計4箇所の部位に、ピストン・リング101,102,103,104が設けられている。

【0031】

本構成では、2つの「ピストン」が対になって“逆の動作”を行うことから、「ピストン」の直動機構を格納した「ケース室27」内の圧力は、ピストン移動に関わらず変化することがない。そのため、ケース室27を非圧縮性の「潤滑油」等で満たすことが可能になり、このことから、ピストン/シリンダ間からの吐出流体の漏洩を防止できる。この場合において、「ピストン」背面部23に充填された潤滑剤が、ケース室27との間で、抵抗なく行き来できるように、充分な流路面積を有した「開口25」を設けることが望ましい。ただし、ピストン稼動により、潤滑剤温度が上昇するため、潤滑剤は冷却システム(不図示)により冷却することが望ましい。

【0032】

また、「潤滑剤」の温度上昇による膨張(=圧力変化)を防止するため、ポンプ上部に、「タンク100」を付設してもよい。潤滑剤温度が低い場合は、「タンク100」に充填された潤滑剤が「ケース室27」に供給され、逆に、潤滑剤温度が高い場合は、「ケース室27」の潤滑剤が「タンク100」に還流される。「ケース室27」の潤滑剤が、ピストン上面の吐出流体を汚損しないようにするため、あるいは、吐出流体が「ケース室27」側に漏洩することを防止するため、ピストン長が、ピストン・ストロークの「≧1.5倍」のピストン」を用いている。

【0033】

図7は、ピストンの詳細図である。

「ピストン9」の高さ=(11/6)×ストロークの関係にある。「ピストン9」には、3〜4個の「ピストン・リング101,102,103,104」が装着される(図示の例では、4個)。図中の符号Stは、「ピストン」上面の変位量(下死点←→上死点)を示し、符号Sdは、「ピストン」下面の変位量(下死点←→上死点)を示している。「ピストン」が下死点(図7A)から上死点(図7B)に移動する際には、「ピストン・リング」により、シリンダ壁面に付着した「吐出流体」と「潤滑剤」とが混在するおそれがある。本実施の形態では、「ピストン」が下死点近傍にある場合に、図7Aに示すように、ピストン・リング102が、中間点Pに位置し、「ピストン」が上死点近傍にある場合には、図7Bに示すように、中間点Pに、ピストン・リング103が位置する。すなわち、下死点側においては、「ピストン・リング103,104」が、潤滑剤領域のみでの作動となり、上死点側においては、「ピストン・リング101,102」が、吐出流体領域のみでの作動となる。この形態で言えば、「トップ・リング」と「ボトム・リング」とは、それぞれの流体に暴露されることなく、稼動する。

【0034】

このため、摺動条件に優れる「ピストン・リング104」(=潤滑剤の存在、吐出流体に暴露されない、等)により漏洩をほぼ完全に防止でき、(1)吐出流体の「ピストン・リング」を介した漏洩の100%の解消と、(2)「吐出流体」と「潤滑剤」との混合をほぼ完全に防止することができる。

【図面の簡単な説明】

【0035】

【図1】Aは、本発明の一実施の形態を示す断面図であり、Bは、Aの軸ケースをモータ取付け側より見て示した図である。

【図2】一サイクルにおける吐出、吸入の変化を示す図である。

【図3】別の実施の形態を示す断面図である。

【図4】別の実施の形態を示す断面図である。

【図5】別の実施の形態を示す断面図である。

【図6】別の実施の形態を示す断面図である。

【図7】ピストン・リングの配置の説明図であり、Aは、下死点近傍での図、Bは、上死点近傍での図である。

【符号の説明】

【0036】

1,51,151 直動式ポンプ

2,52a,52b ピストン軸

3,53,153 軸ケース

59a,59b ピストン

61a,61b シリンダ

71a,71b ポンプ室

29,79,179 モータ

83,183 駆動軸

【特許請求の範囲】

【請求項1】

軸ケースにピストン軸を往復動自在に収納し、

前記軸ケースを貫通した前記ピストン軸の外端部にピストンを固着し、

前記ピストンを前記軸ケースに連結したシリンダ内に収容し、

前記軸ケースの外部にモータを配置し、

前記モータと前記ピストン軸とを動力伝達機構を介して連結し、

前記ピストン軸を往復駆動することにより、前記ピストンをシリンダ内で往復駆動させると共に、当該ピストンの押し退け側に吸込口及び吐出口を備えたポンプ室を形成したことを特徴とする直動式ポンプ装置。

【請求項2】

前記軸ケース内に複数のピストン軸を並列に配置したことを特徴とする請求項1に記載の直動式ポンプ装置。

【請求項3】

前記ピストン軸の両端部に各々ピストンを固着したことを特徴とする請求項1に記載の直動式ポンプ装置。

【請求項4】

前記ピストンの長さをピストン・ストロークの1.5倍以上としたことを特徴とする請求項1乃至3のいずれか一項記載の直動式ポンプ装置。

【請求項5】

前記軸ケース内に潤滑剤を充填したことを特徴とする請求項1乃至4のいずれか一項記載の直動式ポンプ装置。

【請求項6】

前記軸ケースに該軸ケース内に連通したタンクを接続したことを特徴とする請求項5に記載の直動式ポンプ装置。

【請求項1】

軸ケースにピストン軸を往復動自在に収納し、

前記軸ケースを貫通した前記ピストン軸の外端部にピストンを固着し、

前記ピストンを前記軸ケースに連結したシリンダ内に収容し、

前記軸ケースの外部にモータを配置し、

前記モータと前記ピストン軸とを動力伝達機構を介して連結し、

前記ピストン軸を往復駆動することにより、前記ピストンをシリンダ内で往復駆動させると共に、当該ピストンの押し退け側に吸込口及び吐出口を備えたポンプ室を形成したことを特徴とする直動式ポンプ装置。

【請求項2】

前記軸ケース内に複数のピストン軸を並列に配置したことを特徴とする請求項1に記載の直動式ポンプ装置。

【請求項3】

前記ピストン軸の両端部に各々ピストンを固着したことを特徴とする請求項1に記載の直動式ポンプ装置。

【請求項4】

前記ピストンの長さをピストン・ストロークの1.5倍以上としたことを特徴とする請求項1乃至3のいずれか一項記載の直動式ポンプ装置。

【請求項5】

前記軸ケース内に潤滑剤を充填したことを特徴とする請求項1乃至4のいずれか一項記載の直動式ポンプ装置。

【請求項6】

前記軸ケースに該軸ケース内に連通したタンクを接続したことを特徴とする請求項5に記載の直動式ポンプ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−208757(P2008−208757A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−44940(P2007−44940)

【出願日】平成19年2月26日(2007.2.26)

【出願人】(591160338)株式会社技術開発総合研究所 (12)

【出願人】(506147744)榎本工業株式会社 (3)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月26日(2007.2.26)

【出願人】(591160338)株式会社技術開発総合研究所 (12)

【出願人】(506147744)榎本工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]