直接メタノール燃料電池システムおよび金属イオン溶出検出方法

【課題】循環燃料への金属イオンの溶出を、簡易で小型なセンサを用いて検出し、循環燃料中に溶出した金属イオンを効果的に除去する。

【解決手段】燃料電池システム1において、SAWセンサ21およびpH計22により循環燃料の導電率およびpHを測定し、導電率の測定値をpH基準値算定式に代入してpH基準値を算出し、pHの測定値とpH基準値とを比較し、両者の差が所定の許容値を超えるか否かを判定する。そして、pHの測定値とpH基準値との差が所定の許容値を超えた場合には、循環燃料へのアルミニウムイオンの溶出が生じていると判断する。この場合には、切換弁38を切り換えて循環燃料をバイパス経路37に流入させ、イオン交換樹脂装置36により循環燃料からアルミニウムイオンを除去する。

【解決手段】燃料電池システム1において、SAWセンサ21およびpH計22により循環燃料の導電率およびpHを測定し、導電率の測定値をpH基準値算定式に代入してpH基準値を算出し、pHの測定値とpH基準値とを比較し、両者の差が所定の許容値を超えるか否かを判定する。そして、pHの測定値とpH基準値との差が所定の許容値を超えた場合には、循環燃料へのアルミニウムイオンの溶出が生じていると判断する。この場合には、切換弁38を切り換えて循環燃料をバイパス経路37に流入させ、イオン交換樹脂装置36により循環燃料からアルミニウムイオンを除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車、輸送機器、携帯型電子機器の電源または充電装置等として用いることができる直接メタノール燃料電池システム、および直接メタノール燃料電池システムにおける金属イオン溶出検出方法に関する。

【背景技術】

【0002】

直接メタノール燃料電池(DMFC)は、自動車、輸送機器、携帯型電子機器の電源や充電装置等としての用途が期待されており、現在、開発が進められている。例えば、直接メタノール燃料電池を搭載したシニアカー(電動車椅子)の開発が進められており、直接メタノール燃料電池の利用により、燃料(メタノール水溶液)の交換を簡単化でき、走行可能距離を延ばすことができる等の優れた性能を備えたシニアカーを実現するに至っている。また、下記の特許文献1には、直接メタノール燃料電池を搭載した自動二輪車が記載されている。

【0003】

直接メタノール燃料電池は、メタノールを燃料極で直接反応させる方式の燃料電池である。直接メタノール燃料電池システムは、直接メタノール燃料電池を備えた発電システムである。直接メタノール燃料電池システムは、例えば、メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極と空気極との間に固体高分子膜を設けると共に燃料極の外側および空気極の外側にセパレータをそれぞれ設けたセルを複数積層することにより形成されたセルスタックと、燃料タンクに貯留された循環燃料をセルスタックの各燃料極に供給すると共に、電池反応後に各燃料極から排出された循環燃料を燃料タンクに戻す燃料循環経路と、燃料循環経路を介して燃料タンクからセルスタックの各燃料極へ循環燃料を送るポンプと、燃料循環経路においてセルスタックの下流側に設けられ、電池反応後に各燃料極から排出される循環燃料を冷却する熱交換器と、セルスタックの各空気極に空気(酸素)を供給するコンプレッサと、電池反応後に各空気極から排出される水を貯留する水タンクと、電池反応後に各空気極から排出される水を水タンクに搬送する水排出経路と、水排出経路の途中に設けられ、電池反応後に各空気極から排出される水を冷却する熱交換器とを備えている。

【0004】

このような構成を有する直接メタノール燃料電池システムにおいて、ポンプを駆動し、燃料タンクから各燃料極に循環燃料を供給すると共に、コンプレッサを駆動して各空気極に空気(酸素)を供給すると、各燃料極において、循環燃料に含まれるメタノールと水とが反応し、水素イオン、電子、および二酸化炭素が生成される。水素イオンは、固体高分子膜を通り、空気極へ移動し、空気極において酸素と結合して水になる。各燃料極および各空気極における反応についての化学反応式は、次の通りである。

【0005】

燃料極:CH3OH+H2O→6H++6e−+CO2 (1)

空気極:6H++6e−+3/2O2→3H2O (2)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−93809号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、各燃料極における電池反応により、ギ酸、ホルムアルデヒド等の反応副生成物が生成され、これらが循環燃料中に混入する。ギ酸は、強い酸であり、腐食性を持つ。このため、ギ酸が混入した循環燃料が燃料循環経路を介して循環する過程で、セパレータ、熱交換器等の金属材料が循環燃料との接触により腐食する場合がある。金属材料が腐食すると、金属イオンが循環燃料中に溶出し、溶出した金属イオンが電池反応を阻害し、燃料電池の出力電力の低下を引き起こす。そこで、循環燃料中に溶出した金属イオンを除去し、燃料電池の出力電力の低下を抑制することが望まれる。

【0008】

しかしながら、循環燃料中に溶出した金属イオンの除去を実現するに当たり、次のような問題がある。すなわち、循環燃料中に溶出した金属イオンを効果的に除去するためには、循環燃料への金属イオンの溶出を検出することが必要であるところ、この金属イオンの溶出を、例えばシニアカー等に搭載可能な簡易で小型なセンサ等を用いて検出することは容易でない。

【0009】

すなわち、シニアカー等に搭載可能な簡易で小型なセンサとして、例えばSAW(弾性表面波)センサ、超音波センサ、pH計等が考えられる。SAWセンサでは循環燃料の導電率を測定することができ、pH計では循環燃料のpHを測定することができる。そこで、発明者は、燃料電池に実際に用いられる循環燃料のメタンール濃度およびギ酸濃度とほぼ同等のメタノール濃度およびギ酸濃度に調製した、アルミニウムイオンを含まないメタノール水溶液のサンプル(以下、これを「アルミニウム非溶出サンプル」という。)と、上述したような燃料電池システムで実際に用いられた循環燃料、すなわち燃料電池システムから採取した、アルミニウムイオンの溶出が確認されたメタノール水溶液のサンプル(以下、これを「アルミニウム溶出サンプル」という。)とをそれぞれ複数用意し、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについて導電率およびpHを測定した。なお、上記サンプルのメタノール水溶液中のアルミニウムイオンの溶出の確認は、誘導結合プラズマ発光分光分析装置(ICP−AES)を用いて行った。

【0010】

まず、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについて導電率を測定したところ、アルミニウム溶出サンプルの方がアルミニウム非溶出サンプルよりも導電率が低いという結果が得られた。一般的に考えれば、アルミニウムイオンの溶出により導電率は増加するはずである。にもかかわらず、アルミニウム溶出サンプルの方がアルミニウム非溶出サンプルよりも導電率が低いという結果が得られたのは、アルミニウムイオンの溶出によりギ酸濃度が低下し、ギ酸濃度の低下によりアルミニウム溶出サンプルの導電率が低下したものと考えられる。このような点を考慮すると、循環燃料の導電率の変化には、金属イオンの溶出量の変化とギ酸濃度の変化が関わるため、循環燃料の導電率を測定しただけでは、金属イオンの溶出を正確に検出することができない。

【0011】

次に、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについてpHを測定したところ、アルミニウム溶出サンプルの方がアルミニウム非溶出サンプルよりもpHが高いという結果が得られた。しかしながら、ギ酸を含んだメタノール水溶液においてギ酸濃度が変化するとpHが変化することが知られている。したがって、循環燃料のpHの変化にも、金属イオンの溶出量の変化とギ酸濃度の変化とが関わるため、循環燃料のpHを測定しただけでは、金属イオンの溶出を正確に検出することができない。

【0012】

本発明は例えば上述したような問題に鑑みなされたものであり、本発明の課題は、循環燃料への金属イオンの溶出を、簡易で小型なセンサを用いて検出し、循環燃料中に溶出した金属イオンを効果的に除去することができる直接メタノール燃料電池システムおよび金属イオン溶出検出方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の第1の直接メタノール燃料電池システムは、メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、前記空気極に酸素を供給する酸素供給手段と、電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムであって、前記循環燃料の導電率を測定する導電率測定手段と、前記循環燃料のpHを測定するpH測定手段と、所定のメタノール濃度および所定範囲のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式を記憶した記憶手段と、前記導電率測定手段により測定された前記循環燃料の導電率の測定値を前記pH基準値算定式に代入して算出されたpH基準値と、前記pH測定手段により測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定手段とを備えていることを特徴とする。

【0014】

本発明の第1の直接メタノール燃料電池システムによれば、循環燃料の導電率およびpHを測定し、これらの測定値に基づいて循環燃料への金属イオンの溶出を検出することができる。したがって、導電率を測定可能な例えばSAWセンサ等の簡易で小型なセンサ、およびpHを測定可能な例えばpH計等の簡易で小型なセンサを用いて、循環燃料への金属イオンの溶出を検出することができる。よって、循環燃料から金属イオンを除去して出力電力の低下を抑制することができる燃料電池システムを、例えばシニアカー等に搭載可能な形で実現することができる。

【0015】

上記課題を解決するために、本発明の第2の直接メタノール燃料電池システムは、上述した第1の直接メタノール燃料電池システムにおいて、前記燃料循環手段の一部を構成し、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給する供給経路と、前記循環燃料に含まれる金属イオンを除去するイオン交換樹脂装置と、前記供給経路から分岐し、前記燃料タンクに貯留された前記循環燃料を前記イオン交換樹脂装置に供給すると共に、前記イオン交換樹脂装置から排出された前記循環燃料を前記燃料極に供給するバイパス経路と、前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するか前記バイパス経路を介して供給するかを選択する切換弁と、通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定したときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御する弁制御手段とを備えていることを特徴とする。

【0016】

本発明の第2の直接メタノール燃料電池システムによれば、循環燃料から金属イオンを除去することができ、かつ金属イオンの除去を行いながら、燃料電池システムの稼働を継続することができる。また、金属イオンの除去を行いながら、燃料電池システムにおける電池反応を継続することにより、セルの固体高分子膜(プロトン伝導体)に吸着された金属イオンを除去することができる。

【0017】

上記課題を解決するために、本発明の第3の直接メタノール燃料電池システムは、上述した第2の直接メタノール燃料電池システムにおいて、前記セル(具体的にはセルスタック)から出力される電力を測定する電力測定手段を備え、前記弁制御手段は、通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定しかつ前記電力測定手段による電力の測定値が所定の電力基準値以下となったときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御することを特徴とする。

【0018】

本発明の第3の直接メタノール燃料電池システムによれば、判定手段による判定結果と電力測定手段による測定結果とに基づいて金属イオンの除去を行う必要性が高い場合を高精度に判断することができ、金属イオンの除去を効率良く行うことができる。

【0019】

上記課題を解決するために、本発明の第4の直接メタノール燃料電池システムは、上述した第1ないし第3のいずれかの直接メタノール燃料電池システムにおいて、前記導電率測定手段はSAWセンサであり、単一の前記SAWセンサにより、前記循環燃料の導電率の測定と前記循環燃料のメタノール濃度の測定とを行うことを特徴とする。

【0020】

本発明の第4の直接メタノール燃料電池システムによれば、循環燃料の導電率の測定を行うセンサと、循環燃料のメタノール濃度を測定するセンサとを別々に設ける場合と比較して、センサの個数を減らすことができ、燃料電池システムの製造コストを下げることができる。

【0021】

上記課題を解決するために、本発明の金属イオン溶出検出方法は、メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、前記空気極に酸素を供給する酸素供給手段と、電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムにおいて前記循環燃料への金属イオンの溶出を検出する金属イオン溶出検出方法であって、前記循環燃料の導電率を測定する導電率測定工程と、前記循環燃料のpHを測定するpH測定工程と、前記導電率測定工程において測定された前記循環燃料の導電率の測定値を、所定のメタノール濃度および所定範囲のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式に代入してpH基準値を算定し、前記pH基準値と前記pH測定工程において測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定工程とを備えていることを特徴とする。

【0022】

本発明の金属イオン溶出検出方法によれば、例えばSAWセンサ、pH計等の簡易で小型なセンサを用いて、循環燃料への金属イオンの溶出を検出することができ、循環燃料中に溶出した金属イオンの除去を実現することができる。

【発明の効果】

【0023】

本発明によれば、循環燃料への金属イオンの溶出を、簡易で小型なセンサを用いて検出し、循環燃料中に溶出した金属イオンを効果的に除去することができる。

【図面の簡単な説明】

【0024】

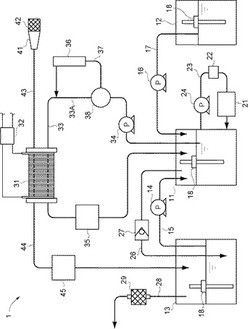

【図1】本発明の実施形態による直接メタノール燃料電池システムの全体的構成を示す説明図である。

【図2】本発明の実施形態による直接メタノール燃料電池システムの電気的構成を示す説明図である。

【図3】循環燃料の導電率とpHとの関係等を示す特性線図である。

【図4】本発明の実施形態による直接メタノール燃料電池システムにおいて、アルミニウムイオン溶出検出およびアルミニウムイオン除去に関する動作を示すフローチャートである。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0026】

(燃料電池システムの構成・基本動作)

図1において、本発明の実施形態による直接メタノール燃料電池システム1(以下、「燃料電池システム1」という。)は、直接メタノール燃料電池を備えた発電システムである。燃料電池システム1は、例えば、シニアカーに搭載され、シニアカーの二次電池の充電装置として用いられる。

【0027】

燃料電池システム1は、循環燃料タンク11、原燃料タンク12および水タンク13を備えている。循環燃料タンク11には、セルスタック31の各セルの燃料極に供給される循環燃料が貯留される。循環燃料は、例えばメタノールの濃度が3wt%のメタノール水溶液である。原燃料タンク12には原燃料が貯留される。原燃料は、例えばメタノールの濃度が54wt%の高濃度メタノール水溶液である。水タンク13には希釈水が貯留される。希釈水は、例えば純水および燃料電池生成水からなる。

【0028】

循環燃料タンク11に貯留された循環燃料のメタノール濃度が所定の濃度(例えば3wt%)よりも高くなったときには、水ポンプ14が駆動され、水タンク13に貯留された希釈水が水供給経路15を介して循環燃料タンク11に供給される。また、循環燃料タンク11に貯留された循環燃料のメタノール濃度が所定の濃度よりも低くなったときには、原燃料ポンプ16が駆動され、原燃料タンク12に貯留された原燃料が原燃料供給経路17を介して循環燃料タンク11に供給される。また、循環燃料タンク11に貯留された循環燃料の量が所定量以下となったときには、原燃料ポンプ16および水ポンプ14が駆動され、原燃料タンク12に貯留された原燃料が原燃料供給経路17を介して循環燃料タンク11に供給されると共に、水タンク13に貯留された希釈水が水供給経路15を介して循環燃料タンク11に供給され、これら供給された原燃料と希釈水とにより循環燃料が生成される。循環燃料タンク11、原燃料タンク12および水タンク13には、液面センサ18がそれぞれ設けられ、これら液面センサ18により、循環燃料の量、原燃料の量および希釈水の量が検出される。

【0029】

さらに、燃料電池システム1は、循環燃料のメタノール濃度および導電率を測定するSAWセンサ21と、循環燃料のpHを測定するpH測定手段としてのpH計22とを備えている。SAWセンサ21およびpH計22は、循環燃料タンク11に貯留された循環燃料を流通させる送液経路23に設けられ、送液ポンプ24の駆動により送液経路23を流通する循環燃料のメタノール濃度、導電率およびpHを測定する。

【0030】

ここで、SAWセンサ21は、圧電体上に形成されたすだれ状の電極に高周波信号を印加し、圧電効果によって発生する弾性表面波の伝播状態が被検出液体の性状によって異なることを利用するセンサである。メタノール水溶液である循環燃料の密度粘度積(静粘度)、比誘電率、導電率がメタノール濃度によって変化すると、これに応じて弾性表面波の位相、振幅が変化するので、この弾性表面波の位相、振幅の変化を検出することで、メタノール水溶液のメタノール濃度を測定することができる。さらに、弾性表面波の位相、振幅の変化により、循環燃料の導電率を測定することができる。本実施形態では、単一のSAWセンサ21により、循環燃料のメタノール濃度と導電率とを測定する。なお、SAWセンサ21による循環燃料のメタノール濃度および導電率の測定精度を高めるために、温度センサを追加し、温度センサにより測定された温度に基づいてSAWセンサ21による循環燃料のメタノール濃度および導電率の各測定値を補正してもよい。一方、pH計22としては、例えば温度補償式のガラス電極法を用いたpHセンサを使用することができる。

【0031】

また、循環燃料タンク11と水タンク13との間には、循環燃料タンク11から水タンク13へ二酸化炭素を排気する排気経路26が設けられ、排気経路26の途中には、二酸化炭素の逆流を防止する逆止弁27が設けられている。また、水タンク13には、空気、水および二酸化炭素を外部に排出する排出経路28が設けられ、排出経路28の途中には排ガス触媒29が設けられている。

【0032】

さらに、燃料電池システム1はセルスタック31を備えている。セルスタック31は、複数のセルを積層することにより形成されている。各セルは、燃料極と空気極との間に固体高分子膜を設けると共に、燃料極の外側および空気極の外側にセパレータをそれぞれ設けることにより形成されている。また、セルスタック31には、セルスタック31の出力電力を測定する電力測定手段としての電力計32が設けられている。また、セルスタック31と循環燃料タンク11との間には、両者間で循環燃料を循環させる燃料循環手段としての燃料循環経路33が設けられている。燃料循環経路33の途中に設けられた循環燃料ポンプ34が駆動されると、循環燃料タンク11に貯留された循環燃料が燃料循環経路33を流通してセルスタック31の各セルの燃料極に供給されると共に、電池反応後に各燃料極から排出された循環燃料が燃料循環経路33を流通して循環燃料タンク11に戻される。また、燃料循環経路33においてセルスタック31の下流側には、電池反応後に各燃料極から排出される循環燃料を冷却する熱交換器35が設けられている。

【0033】

さらに、燃料電池システム1はイオン交換樹脂装置36を備えている。イオン交換樹脂装置36は、循環燃料に含まれるアルミニウムイオン等の金属イオンを、イオン交換樹脂を用いて吸着除去する装置である。イオン交換樹脂装置36はバイパス経路37の途中に設けられている。バイパス経路37は、セルスタック31の上流側において燃料循環経路33をバイパスする経路である。すなわち、バイパス経路37は、燃料循環経路33の一部であって、循環燃料タンク11に貯留された循環燃料をセルスタック31の各セルの燃料極に供給する経路(循環燃料供給経路33A)から分岐し、循環燃料タンク11に貯留された循環燃料をイオン交換樹脂装置36に供給する。また、バイパス経路37は、イオン交換樹脂装置36の下流側とセルスタック31の上流側とを接続するように燃料循環経路33に結合し、イオン交換樹脂装置36から排出された循環燃料をセルスタック31の各セルの燃料極に供給する。また、燃料循環経路33において、イオン交換樹脂装置36の上流側であって燃料循環経路33からバイパス経路37が分岐する部位には切換弁38が設けられている。切換弁38は、循環燃料タンク11に貯留された循環燃料をセルスタック31の各セルの燃料極に循環燃料供給経路33Aを介して直接供給するかバイパス経路37を介して供給するか選択する三方弁である。

【0034】

さらに、燃料電池システム1は、セルスタック31の各セルの空気極に空気(酸素)を供給する酸素供給手段としてのコンプレッサ41と、コンプレッサ41の流入口に取り付けられたエアフィルタ42と、空気が流通する空気供給経路43と、電池反応後に各セルの空気極から排出される水を水タンク13に搬送する水排出手段としての水排出経路44と、水排出経路44の途中に設けられ、電池反応後に各セルの空気極から排出される水を冷却する熱交換器45とを備えている。

【0035】

さらに、図2に示すように、燃料電池システム1はコントローラ51および記憶手段としてのメモリ52を備えている。コントローラ51は例えば演算処理回路を備えている。コントローラ51には、燃料電池システム1における水ポンプ14、原燃料ポンプ16、送液ポンプ24、循環燃料ポンプ34、切換弁38、コンプレッサ41、各液面センサ18、SAWセンサ21、pH計22、電力計32およびメモリ52が接続されている。

【0036】

コントローラ51は、燃料電池システム1に関する種々の制御および処理を行う。コントローラ51が行う主な制御および処理は次の通りである。すなわち、コントローラ51は、各ポンプ14、16、24、34およびコンプレッサ41等の駆動、停止を制御する。また、コントローラ51は、循環燃料タンク11に貯留された循環燃料のメタノール濃度の測定値をSAWセンサ21から取得し、当該メタノール濃度の測定値に基づいて水ポンプ14または原燃料ポンプ16を駆動して希釈水または原燃料を循環燃料タンク11に供給し、循環燃料のメタノール濃度を所定の濃度(例えば3wt%)に保つ処理を行う。また、コントローラ51は、各液面センサ18からの出力に基づいて、循環燃料、希釈水、原燃料の量を管理する。また、コントローラ51は、循環燃料タンク11に貯留された循環燃料の導電率およびpHのそれぞれの測定値をSAWセンサ21およびpH計22から取得し、当該導電率およびpHの各測定値と、メモリ52に記憶された後述するpH基準値算定式とを用いて、循環燃料へのアルミニウムイオンの溶出を検出する処理を行う。さらに、コントローラ51は、セルスタック31の出力電力の測定値を電力計32から取得し、当該電力の測定値と、アルミニウムイオン溶出検出の結果とに基づいて、切換弁38を切換制御し、循環燃料をバイパス経路37を介してイオン交換樹脂装置36に供給して循環燃料からアルミニウムイオンを除去する処理を行う。また、コントローラ51は、燃料電池システム1が搭載されたシニアカーに関する制御および処理をも行う。例えば、コントローラ51は、セルスタック31から出力される電力をシニアカーの二次電池に供給する処理や、シニアカーの走行用モータの駆動、停止制御等を行う。また、メモリ52には、後述するpH基準値算定式が記憶されている。なお、コントローラ51は判定手段および弁制御手段の具体例である。

【0037】

このような構成を有する燃料電池システム1の基本的な発電動作については、周知の直接メタノール燃料電池システムと同様である。すなわち、循環燃料ポンプ34が駆動されると、循環燃料タンク11に貯留された循環燃料が、燃料循環経路33(循環燃料供給経路33A)を介してセルスタック31の各セルの燃料極に供給される。一方、コンプレッサ41が駆動され、セルスタック31の各セルの空気極に空気(酸素)が供給される。これにより、各燃料極において、循環燃料に含まれるメタノールと水とが反応し、水素イオン、電子、および二酸化炭素が生成される。この反応により生じた電子により出力電力がつくられる。そして、水素イオンは、固体高分子膜を通り、空気極へ移動し、空気極において酸素と結合して水になる。このような電池反応を経て、セルスタック31の各セルの燃料極から排出された循環燃料は、燃料循環経路33を介して循環燃料タンク11に戻る。この間、循環燃料が熱交換器35により冷却される。電池反応後の循環燃料には、未反応のメタンール水溶液および二酸化炭素が含まれ、さらに、ギ酸、ホルムアルデヒド等の反応副生成物が混入する。一方、電池反応を経て、セルスタック31の各セルの空気極から排出された水および空気は水排出経路44を介して水タンク13に搬送される。この間、水および空気が熱交換器45により冷却される。

【0038】

(アルミニウムイオン溶出検出の原理)

燃料電池システム1において、電池反応後、循環燃料には、反応副生物であるギ酸が混入する。ギ酸が混入した循環燃料が燃料循環経路33を介して循環する過程で、ギ酸の強い酸により、熱交換器35のアルミニウムが腐食し、この結果、アルミニウムイオンが循環燃料に溶出する場合がある。循環燃料にアルミニウムイオンが溶出すると、セルスタック31の出力電力の低下が起こる。なお、アルミニウムイオン等の金属イオンが循環燃料中に存在すると、セルスタック31の各セルにおける固体高分子膜として用いられるプロトン伝導体にプロトン(水素イオン)の代わりに金属イオンが吸着してしまい、プロトンの移動が阻害され、これにより出力電力の低下が起こると考えられている。

【0039】

燃料電池システム1は、循環燃料の導電率およびpHの各測定値とpH基準値算定式を用いて循環燃料へのアルミニウムイオンの溶出を検出し、この検出結果に基づいて、循環燃料からアルミニウムイオンを除去する機能を備えている。以下、本発明におけるアルミニウムイオン溶出検出の原理について説明する。

【0040】

図3に示すように、アルミニウムイオンが溶出していない循環燃料の導電率とpHとの間には、特性線Aに示すような関係が成り立つ。一方、アルミニウムイオンが溶出している循環燃料の導電率に対するpHはb1、b2、b3、b4に示す通りである。すなわち、アルミニウムイオンが溶出している循環燃料の導電率とpHとの間には、特性線Aに示すような関係が成り立たない。これらのことは、本発明の発明者が行った、以下に述べる実験により明らかにされた。

【0041】

すなわち、燃料電池に実際に用いられる循環燃料のメタノール濃度およびギ酸濃度とほぼ同等のメタノール濃度(例えば3%)およびギ酸濃度(例えば10〜500mg/l)に調製した、アルミニウムイオンを含まないメタノール水溶液のサンプル(アルミニウム非溶出サンプル)と、直接メタノール燃料電池システム(例えば燃料電池システム1からイオン交換樹脂装置36、バイパス経路37および切換弁38を取り除いたもの)に実際に用いられた循環燃料、すなわち当該燃料電池システムから採取した、アルミニウムイオンの溶出が確認されたメタノール水溶液のサンプル(アルミニウム溶出サンプル)とをそれぞれ複数用意し、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについて導電率およびpHを測定した。そして、アルミニウム非溶出サンプルについての導電率とpHとの間の関係と、アルミニウム溶出サンプルについての導電率とpHとの間の関係とを調べたところ、アルミニウム非溶出サンプルについての導電率とpHとの間には特性線Aに示すような関係があり、一方、アルミニウム溶出サンプルについての導電率とpHとの間には特性線Aに示すような関係がないことが判明した。

【0042】

さて、図3に示すように、導電率が所定の範囲(100μS/cm〜600μS/cm)内において変化する間、同一の導電率に対するアルミニウム非溶出サンプルのpHとアルミニウム溶出サンプルのpHとの間には明確な差が存在する。本発明では、この差を利用して、次のような方法で、循環燃料へのアルミニウムイオンの溶出を検出する。

【0043】

すなわち、事前に、アルミニウム非溶出サンプルについての導電率とpHとの関係(特性線A)を示す近似式を求め、この近似式をpH基準値算定式としてメモリ52に記憶しておく。pH基準値算定式は、例えば下記の数式(3)の通りである。

【0044】

Y=6.4744 × X−0.1286 (3)

ここで、YはpH(pH基準値)であり、Xは導電率である。

【0045】

そして、燃料電池システム1の稼働時に、実際の循環燃料の導電率およびpHを測定し、導電率の測定値をpH基準値算定式のXに代入してpH基準値(Y)を算出し、pHの測定値とpH基準値とを比較し、両者の差が所定の許容値を超えるか否かを判定する。そして、pHの測定値とpH基準値との差が所定の許容値を超えない場合には、循環燃料へのアルミニウムイオンの溶出は生じていないと判断し、一方、pHの測定値とpH基準値との差が所定の許容値を超えた場合には、循環燃料へのアルミニウムイオンの溶出が生じていると判断する。図3中のハッチングを付した範囲が上記許容値により定まる許容範囲であり、pHの測定値とpH基準値との差がこの許容範囲内である場合には、循環燃料へのアルミニウムイオンの溶出が生じていないと判断する。

【0046】

上記判断の際に用いるpHの許容値は、上記特性線AないしpH基準値算定式を求める際に用いたpH計の分解能と、実際の燃料電池システム1に搭載するpH計22の分解能との相違等を考慮して定める。上記許容値は例えば±0.05である。

【0047】

(アルミニウムイオン溶出検出・アルミニウムイオン除去)

以下、図4を参照しながら、燃料電池システム1におけるアルミニウムイオン溶出検出処理およびアルミニウムイオン除去処理を具体的に説明する。

【0048】

燃料電池システム1の稼働開始時において、コントローラ51は、燃料電池システム1の初期化を行った後、図4に示すように、切換弁38を制御し、循環燃料が循環燃料供給経路33Aを流通し、バイパス経路37に流入しないように切換弁38を切り換える(ステップS1)。これにより、循環燃料は、循環燃料供給経路33Aを通ってセルスタック31の各セルの燃料極に直接供給されるようになる。切換弁38の切換制御後、コントローラ51は、循環燃料ポンプ34およびコンプレッサ41等を駆動し、SAWセンサ21、pH計22、電力計32等の測定動作を開始させる。これにより、燃料電池システム1は通常稼働状態となる。

【0049】

続いて、コントローラ51は、SAWセンサ21から循環燃料の現時点における導電率の測定値を取得すると共に、pH計22から循環燃料の現時点におけるpHの測定値を取得する(ステップS2)。

【0050】

続いて、コントローラ51は、メモリ52に記憶されたpH基準値算定式、すなわち上記数式(3)を読み出し、当該pH基準値算定式のXに、ステップS2で取得した循環燃料の導電率の測定値を代入し、pH基準値(Y)を算出する(ステップS3)。

【0051】

続いて、コントローラ51は、ステップS2で取得したpHの測定値と、ステップS3で算出したpH基準値とを比較し、pHの測定値とpH基準値との差が上記許容値(例えば±0.05)を超えたか否かを判定する(ステップS4)。判定の結果、pHの測定値とpH基準値との差が上記許容値を超えていないときには(ステップS4:NO)、循環燃料へのアルミニウムイオンの溶出は生じていないと判断し、コントローラ51は処理をステップS2へ戻す。

【0052】

一方、ステップS4の判定の結果、pHの測定値とpH基準値との差が上記許容値を超えたときには(ステップS4:YES)、コントローラ51は、電力計32からセルスタック31の現時点における出力電力の測定値を取得し(ステップS5)、当該出力電力の測定値が、例えば予めメモリ52に記憶された電力基準値以下であるか否かを判定する(ステップS6)。電力基準値は、例えば出力電力の定常出力値の80%〜90%である。判定の結果、出力電力の測定値が電力基準値以下でないときには(ステップS6:NO)、循環燃料へのアルミニウムイオンの溶出が出力電力の低下を引き起こす程度には至っていないと判断し、コントローラ51は処理をステップS2へ戻す。

【0053】

一方、ステップS6の判定の結果、出力電力の測定値が電力基準値以下であるときには(ステップS6:YES)、循環燃料へのアルミニウムイオンの溶出が出力電力の低下を引き起こす程度に至っていると判断し、コントローラ51は、切換弁38を制御し、循環燃料がバイパス経路37に流入し、循環燃料供給経路33Aを流通しないように切換弁38を切り換える(ステップS7)。これにより、循環燃料は、バイパス経路37を通ってイオン交換樹脂装置36に供給され、その後、イオン交換樹脂装置36から排出されてセルスタック31の各セルの燃料極に供給されるようになる。

【0054】

続いて、コントローラ51は、当該コントローラ51に内蔵されたタイマを用いて時間の測定を開始する(ステップS8)。そして、コントローラ51は、ステップS7で切換弁38を切り換えてから所定時間(例えば30分)が経過するまでの間、切換弁38の切換状態を維持する。これにより、循環燃料のイオン交換樹脂装置36への供給が例えば30分間継続する。これにより、通常、循環燃料に含まれるアルミニウムイオンが除去される。なお、循環燃料がイオン交換樹脂装置36に供給されている間も、イオン交換樹脂装置36から排出された循環燃料がセルスタック31の各セルの燃料極に供給されるので、セルスタック31における電池反応が継続し、発電が続行される。

【0055】

ステップS7で切換弁38を切り換えてから例えば30分が経過した後、コントローラ51は、再び、SAWセンサ21から循環燃料の現時点における導電率の測定値を取得し、pH計22から循環燃料の現時点におけるpHの測定値を取得する(ステップS9)。そして、コントローラ51は、ステップS9で取得した導電率の測定値をpH基準値算定式のXに代入してpH基準値(Y)を算出する(ステップS10)。続いて、コントローラ51は、ステップS9で取得したpHの測定値とステップS10で算出したpH基準値との差が上記許容値以下であるか否かを判定する(ステップS11)。

【0056】

ステップS9で取得したpHの測定値とステップS10で算出したpH基準値との差が上記許容値以下であるときには(ステップS11:YES)、コントローラ51は、電力計32からセルスタック31の現時点における出力電力の測定値を取得し(ステップS12)、当該出力電力の測定値が上記電力基準値を超えたか否かを判定する(ステップS13)。判定の結果、出力電力の測定値が電力基準値を超えたときには(ステップS13:YES)、循環燃料からアルミニウムイオンが除去されて出力電力が回復したと判断し、コントローラ51は処理をステップS1へ戻す。これにより、循環燃料が循環燃料供給経路33Aを流通し、バイパス経路37に流入しないように切換弁38が切り換えられ、燃料電池システム1の稼働が続行される。

【0057】

一方、ステップS9で取得したpHの測定値とステップS10で算出したpH基準値との差が上記許容値以下でないとき(ステップS11:NO)、または、ステップS12で取得した出力電力の測定値が上記電力基準値を超えていないときには(ステップS13:NO)、コントローラ51は、循環燃料ポンプ34およびコンプレッサ41等の駆動を停止し、セルスタック31による発電を止める(ステップS14)。続いて、コントローラ51は、例えば燃料電池システムによる発電が停止したこと等をユーザに知らせるための警告を出力する(ステップS15)。警告の出力方法は、警告メッセージをシニアカーの操作パネルに設けられたディスプレイに表示する方法でもよいし、操作パネルに設けられたランプを点灯させる方法でもよいし、警告音声をシニアカーに設けられたスピーカから出力する方法でもよい。なお、燃料電池システム1による発電が停止しても、シニアカーに搭載された二次電池に蓄えられた電気によりシニアカーの走行を続行することが可能である。

【0058】

以上説明した通り、本発明の実施形態による燃料電池システム1によれば、SAWセンサ21およびpH計22を用いて、循環燃料へのアルミニウムイオンの溶出を検出することができ、アルミニウムイオン溶出検出の結果に基づいて、循環燃料からアルミニウムイオンを除去して出力電力の低下を抑制することができる。

【0059】

特に、アルミニウムイオン溶出検出を、簡易かつ小型のSAWセンサ21およびpH計22を用いて行うことができるので、このようなアルミニウムイオン溶出検出およびアルミニウムイオン除去の機能を備えた燃料電池システム1をシニアカー等に搭載可能な形で実現することができ、したがって、燃料電池を用いたシニアカー等の性能向上に貢献することができる。

【0060】

また、循環燃料にアルミニウムイオンが溶出していることが検出された場合でも、燃料電池システム1の運転を継続し、循環燃料をイオン交換樹脂装置36を介して循環させることにより、循環燃料からアルミニウムイオンを除去して、出力電力を回復させることができる。

【0061】

特に、循環燃料からアルミニウムイオンの除去を行いながら燃料電池システム1の運転を継続することで、循環燃料中からアルミニウムイオンを除去することができるだけでなく、セルの固体高分子膜として用いられているプロトン伝導体(プロトンパス)に吸着されたアルミニウムイオンを除去することができる。すなわち、セルスタック31における電気反応を継続することにより、プロトン伝導体に吸着されたアルミニウムイオンをプロトンと共に空気極側へ移動させることができる。これにより、出力電力を確実に回復することができる。また、空気極側に移動したアルミニウムイオンを、水排出経路44、水タンク13、水供給経路15、循環燃料タンク11、バイパス経路37を順次介してイオン交換樹脂装置36に搬送し、イオン交換樹脂装置36により除去することができる。

【0062】

また、シニアカーの二次電池への充電を行いながら、アルミニウムイオンの除去処理を行うことで、アルミニウムイオンの除去処理を行うために燃料電池システム1を無負荷運転することを避けることができ、これにより、無負荷運転のために燃料電池システム1の寿命が低下するのを防止することができる。

【0063】

また、単一のSAWセンサ21を用いて循環燃料のメタノール濃度および導電率を測定することにより、循環燃料の導電率の測定を行うセンサと、循環燃料のメタノール濃度を測定するセンサとを別々に設ける場合と比較して、センサの個数を減らすことができ、燃料電池システム1の製造コストを下げることができる。

【0064】

なお、上述した実施形態では、循環燃料へのアルミニウムイオンの溶出を検出し、循環燃料からアルミニウムイオンを除去する場合を例に挙げたが、本発明はこれに限らない。必要に応じてpH基準値算定式の変更等を行うことにより、他の金属イオンの循環燃料への溶出を検出し、当該他の金属イオンを循環燃料から除去することも可能である。

【0065】

また、上述した実施形態では、循環燃料の導電率をSAWセンサ21により測定する場合を例に挙げたが、他の導電率計で測定することも可能である。

【0066】

また、上述した実施形態では、燃料電池システム1をシニアカーの二次電池の充電装置として用いる場合を例に挙げたが、本発明は例えば自動二輪車、自動四輪車、その他の輸送機器、あるいは電子機器の電源または充電装置等にも適用することができる。

【0067】

また、本発明は、請求の範囲および明細書全体から読み取ることのできる発明の要旨または思想に反しない範囲で適宜変更可能であり、そのような変更を伴う直接メタノール燃料電池システムおよび金属イオン溶出検出方法もまた本発明の技術思想に含まれる。

【符号の説明】

【0068】

1 燃料電池システム

11 循環燃料タンク(燃料タンク)

21 SAWセンサ(導電率測定手段)

22 pHセンサ(pH測定手段)

31 セルスタック

32 電力計(電力測定手段)

33 燃料循環経路(燃料循環手段)

33A 循環燃料供給経路(供給経路)

34 循環燃料ポンプ(燃料循環手段)

36 イオン交換樹脂装置

37 バイパス経路

38 切換弁

41 コンプレッサ(酸素供給手段)

43 空気供給経路

44 水排出経路(水排出手段)

51 コントローラ(判定手段、弁制御手段)

52 メモリ(記憶手段)

【技術分野】

【0001】

本発明は、例えば自動車、輸送機器、携帯型電子機器の電源または充電装置等として用いることができる直接メタノール燃料電池システム、および直接メタノール燃料電池システムにおける金属イオン溶出検出方法に関する。

【背景技術】

【0002】

直接メタノール燃料電池(DMFC)は、自動車、輸送機器、携帯型電子機器の電源や充電装置等としての用途が期待されており、現在、開発が進められている。例えば、直接メタノール燃料電池を搭載したシニアカー(電動車椅子)の開発が進められており、直接メタノール燃料電池の利用により、燃料(メタノール水溶液)の交換を簡単化でき、走行可能距離を延ばすことができる等の優れた性能を備えたシニアカーを実現するに至っている。また、下記の特許文献1には、直接メタノール燃料電池を搭載した自動二輪車が記載されている。

【0003】

直接メタノール燃料電池は、メタノールを燃料極で直接反応させる方式の燃料電池である。直接メタノール燃料電池システムは、直接メタノール燃料電池を備えた発電システムである。直接メタノール燃料電池システムは、例えば、メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極と空気極との間に固体高分子膜を設けると共に燃料極の外側および空気極の外側にセパレータをそれぞれ設けたセルを複数積層することにより形成されたセルスタックと、燃料タンクに貯留された循環燃料をセルスタックの各燃料極に供給すると共に、電池反応後に各燃料極から排出された循環燃料を燃料タンクに戻す燃料循環経路と、燃料循環経路を介して燃料タンクからセルスタックの各燃料極へ循環燃料を送るポンプと、燃料循環経路においてセルスタックの下流側に設けられ、電池反応後に各燃料極から排出される循環燃料を冷却する熱交換器と、セルスタックの各空気極に空気(酸素)を供給するコンプレッサと、電池反応後に各空気極から排出される水を貯留する水タンクと、電池反応後に各空気極から排出される水を水タンクに搬送する水排出経路と、水排出経路の途中に設けられ、電池反応後に各空気極から排出される水を冷却する熱交換器とを備えている。

【0004】

このような構成を有する直接メタノール燃料電池システムにおいて、ポンプを駆動し、燃料タンクから各燃料極に循環燃料を供給すると共に、コンプレッサを駆動して各空気極に空気(酸素)を供給すると、各燃料極において、循環燃料に含まれるメタノールと水とが反応し、水素イオン、電子、および二酸化炭素が生成される。水素イオンは、固体高分子膜を通り、空気極へ移動し、空気極において酸素と結合して水になる。各燃料極および各空気極における反応についての化学反応式は、次の通りである。

【0005】

燃料極:CH3OH+H2O→6H++6e−+CO2 (1)

空気極:6H++6e−+3/2O2→3H2O (2)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−93809号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、各燃料極における電池反応により、ギ酸、ホルムアルデヒド等の反応副生成物が生成され、これらが循環燃料中に混入する。ギ酸は、強い酸であり、腐食性を持つ。このため、ギ酸が混入した循環燃料が燃料循環経路を介して循環する過程で、セパレータ、熱交換器等の金属材料が循環燃料との接触により腐食する場合がある。金属材料が腐食すると、金属イオンが循環燃料中に溶出し、溶出した金属イオンが電池反応を阻害し、燃料電池の出力電力の低下を引き起こす。そこで、循環燃料中に溶出した金属イオンを除去し、燃料電池の出力電力の低下を抑制することが望まれる。

【0008】

しかしながら、循環燃料中に溶出した金属イオンの除去を実現するに当たり、次のような問題がある。すなわち、循環燃料中に溶出した金属イオンを効果的に除去するためには、循環燃料への金属イオンの溶出を検出することが必要であるところ、この金属イオンの溶出を、例えばシニアカー等に搭載可能な簡易で小型なセンサ等を用いて検出することは容易でない。

【0009】

すなわち、シニアカー等に搭載可能な簡易で小型なセンサとして、例えばSAW(弾性表面波)センサ、超音波センサ、pH計等が考えられる。SAWセンサでは循環燃料の導電率を測定することができ、pH計では循環燃料のpHを測定することができる。そこで、発明者は、燃料電池に実際に用いられる循環燃料のメタンール濃度およびギ酸濃度とほぼ同等のメタノール濃度およびギ酸濃度に調製した、アルミニウムイオンを含まないメタノール水溶液のサンプル(以下、これを「アルミニウム非溶出サンプル」という。)と、上述したような燃料電池システムで実際に用いられた循環燃料、すなわち燃料電池システムから採取した、アルミニウムイオンの溶出が確認されたメタノール水溶液のサンプル(以下、これを「アルミニウム溶出サンプル」という。)とをそれぞれ複数用意し、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについて導電率およびpHを測定した。なお、上記サンプルのメタノール水溶液中のアルミニウムイオンの溶出の確認は、誘導結合プラズマ発光分光分析装置(ICP−AES)を用いて行った。

【0010】

まず、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについて導電率を測定したところ、アルミニウム溶出サンプルの方がアルミニウム非溶出サンプルよりも導電率が低いという結果が得られた。一般的に考えれば、アルミニウムイオンの溶出により導電率は増加するはずである。にもかかわらず、アルミニウム溶出サンプルの方がアルミニウム非溶出サンプルよりも導電率が低いという結果が得られたのは、アルミニウムイオンの溶出によりギ酸濃度が低下し、ギ酸濃度の低下によりアルミニウム溶出サンプルの導電率が低下したものと考えられる。このような点を考慮すると、循環燃料の導電率の変化には、金属イオンの溶出量の変化とギ酸濃度の変化が関わるため、循環燃料の導電率を測定しただけでは、金属イオンの溶出を正確に検出することができない。

【0011】

次に、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについてpHを測定したところ、アルミニウム溶出サンプルの方がアルミニウム非溶出サンプルよりもpHが高いという結果が得られた。しかしながら、ギ酸を含んだメタノール水溶液においてギ酸濃度が変化するとpHが変化することが知られている。したがって、循環燃料のpHの変化にも、金属イオンの溶出量の変化とギ酸濃度の変化とが関わるため、循環燃料のpHを測定しただけでは、金属イオンの溶出を正確に検出することができない。

【0012】

本発明は例えば上述したような問題に鑑みなされたものであり、本発明の課題は、循環燃料への金属イオンの溶出を、簡易で小型なセンサを用いて検出し、循環燃料中に溶出した金属イオンを効果的に除去することができる直接メタノール燃料電池システムおよび金属イオン溶出検出方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の第1の直接メタノール燃料電池システムは、メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、前記空気極に酸素を供給する酸素供給手段と、電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムであって、前記循環燃料の導電率を測定する導電率測定手段と、前記循環燃料のpHを測定するpH測定手段と、所定のメタノール濃度および所定範囲のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式を記憶した記憶手段と、前記導電率測定手段により測定された前記循環燃料の導電率の測定値を前記pH基準値算定式に代入して算出されたpH基準値と、前記pH測定手段により測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定手段とを備えていることを特徴とする。

【0014】

本発明の第1の直接メタノール燃料電池システムによれば、循環燃料の導電率およびpHを測定し、これらの測定値に基づいて循環燃料への金属イオンの溶出を検出することができる。したがって、導電率を測定可能な例えばSAWセンサ等の簡易で小型なセンサ、およびpHを測定可能な例えばpH計等の簡易で小型なセンサを用いて、循環燃料への金属イオンの溶出を検出することができる。よって、循環燃料から金属イオンを除去して出力電力の低下を抑制することができる燃料電池システムを、例えばシニアカー等に搭載可能な形で実現することができる。

【0015】

上記課題を解決するために、本発明の第2の直接メタノール燃料電池システムは、上述した第1の直接メタノール燃料電池システムにおいて、前記燃料循環手段の一部を構成し、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給する供給経路と、前記循環燃料に含まれる金属イオンを除去するイオン交換樹脂装置と、前記供給経路から分岐し、前記燃料タンクに貯留された前記循環燃料を前記イオン交換樹脂装置に供給すると共に、前記イオン交換樹脂装置から排出された前記循環燃料を前記燃料極に供給するバイパス経路と、前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するか前記バイパス経路を介して供給するかを選択する切換弁と、通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定したときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御する弁制御手段とを備えていることを特徴とする。

【0016】

本発明の第2の直接メタノール燃料電池システムによれば、循環燃料から金属イオンを除去することができ、かつ金属イオンの除去を行いながら、燃料電池システムの稼働を継続することができる。また、金属イオンの除去を行いながら、燃料電池システムにおける電池反応を継続することにより、セルの固体高分子膜(プロトン伝導体)に吸着された金属イオンを除去することができる。

【0017】

上記課題を解決するために、本発明の第3の直接メタノール燃料電池システムは、上述した第2の直接メタノール燃料電池システムにおいて、前記セル(具体的にはセルスタック)から出力される電力を測定する電力測定手段を備え、前記弁制御手段は、通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定しかつ前記電力測定手段による電力の測定値が所定の電力基準値以下となったときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御することを特徴とする。

【0018】

本発明の第3の直接メタノール燃料電池システムによれば、判定手段による判定結果と電力測定手段による測定結果とに基づいて金属イオンの除去を行う必要性が高い場合を高精度に判断することができ、金属イオンの除去を効率良く行うことができる。

【0019】

上記課題を解決するために、本発明の第4の直接メタノール燃料電池システムは、上述した第1ないし第3のいずれかの直接メタノール燃料電池システムにおいて、前記導電率測定手段はSAWセンサであり、単一の前記SAWセンサにより、前記循環燃料の導電率の測定と前記循環燃料のメタノール濃度の測定とを行うことを特徴とする。

【0020】

本発明の第4の直接メタノール燃料電池システムによれば、循環燃料の導電率の測定を行うセンサと、循環燃料のメタノール濃度を測定するセンサとを別々に設ける場合と比較して、センサの個数を減らすことができ、燃料電池システムの製造コストを下げることができる。

【0021】

上記課題を解決するために、本発明の金属イオン溶出検出方法は、メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、前記空気極に酸素を供給する酸素供給手段と、電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムにおいて前記循環燃料への金属イオンの溶出を検出する金属イオン溶出検出方法であって、前記循環燃料の導電率を測定する導電率測定工程と、前記循環燃料のpHを測定するpH測定工程と、前記導電率測定工程において測定された前記循環燃料の導電率の測定値を、所定のメタノール濃度および所定範囲のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式に代入してpH基準値を算定し、前記pH基準値と前記pH測定工程において測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定工程とを備えていることを特徴とする。

【0022】

本発明の金属イオン溶出検出方法によれば、例えばSAWセンサ、pH計等の簡易で小型なセンサを用いて、循環燃料への金属イオンの溶出を検出することができ、循環燃料中に溶出した金属イオンの除去を実現することができる。

【発明の効果】

【0023】

本発明によれば、循環燃料への金属イオンの溶出を、簡易で小型なセンサを用いて検出し、循環燃料中に溶出した金属イオンを効果的に除去することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態による直接メタノール燃料電池システムの全体的構成を示す説明図である。

【図2】本発明の実施形態による直接メタノール燃料電池システムの電気的構成を示す説明図である。

【図3】循環燃料の導電率とpHとの関係等を示す特性線図である。

【図4】本発明の実施形態による直接メタノール燃料電池システムにおいて、アルミニウムイオン溶出検出およびアルミニウムイオン除去に関する動作を示すフローチャートである。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0026】

(燃料電池システムの構成・基本動作)

図1において、本発明の実施形態による直接メタノール燃料電池システム1(以下、「燃料電池システム1」という。)は、直接メタノール燃料電池を備えた発電システムである。燃料電池システム1は、例えば、シニアカーに搭載され、シニアカーの二次電池の充電装置として用いられる。

【0027】

燃料電池システム1は、循環燃料タンク11、原燃料タンク12および水タンク13を備えている。循環燃料タンク11には、セルスタック31の各セルの燃料極に供給される循環燃料が貯留される。循環燃料は、例えばメタノールの濃度が3wt%のメタノール水溶液である。原燃料タンク12には原燃料が貯留される。原燃料は、例えばメタノールの濃度が54wt%の高濃度メタノール水溶液である。水タンク13には希釈水が貯留される。希釈水は、例えば純水および燃料電池生成水からなる。

【0028】

循環燃料タンク11に貯留された循環燃料のメタノール濃度が所定の濃度(例えば3wt%)よりも高くなったときには、水ポンプ14が駆動され、水タンク13に貯留された希釈水が水供給経路15を介して循環燃料タンク11に供給される。また、循環燃料タンク11に貯留された循環燃料のメタノール濃度が所定の濃度よりも低くなったときには、原燃料ポンプ16が駆動され、原燃料タンク12に貯留された原燃料が原燃料供給経路17を介して循環燃料タンク11に供給される。また、循環燃料タンク11に貯留された循環燃料の量が所定量以下となったときには、原燃料ポンプ16および水ポンプ14が駆動され、原燃料タンク12に貯留された原燃料が原燃料供給経路17を介して循環燃料タンク11に供給されると共に、水タンク13に貯留された希釈水が水供給経路15を介して循環燃料タンク11に供給され、これら供給された原燃料と希釈水とにより循環燃料が生成される。循環燃料タンク11、原燃料タンク12および水タンク13には、液面センサ18がそれぞれ設けられ、これら液面センサ18により、循環燃料の量、原燃料の量および希釈水の量が検出される。

【0029】

さらに、燃料電池システム1は、循環燃料のメタノール濃度および導電率を測定するSAWセンサ21と、循環燃料のpHを測定するpH測定手段としてのpH計22とを備えている。SAWセンサ21およびpH計22は、循環燃料タンク11に貯留された循環燃料を流通させる送液経路23に設けられ、送液ポンプ24の駆動により送液経路23を流通する循環燃料のメタノール濃度、導電率およびpHを測定する。

【0030】

ここで、SAWセンサ21は、圧電体上に形成されたすだれ状の電極に高周波信号を印加し、圧電効果によって発生する弾性表面波の伝播状態が被検出液体の性状によって異なることを利用するセンサである。メタノール水溶液である循環燃料の密度粘度積(静粘度)、比誘電率、導電率がメタノール濃度によって変化すると、これに応じて弾性表面波の位相、振幅が変化するので、この弾性表面波の位相、振幅の変化を検出することで、メタノール水溶液のメタノール濃度を測定することができる。さらに、弾性表面波の位相、振幅の変化により、循環燃料の導電率を測定することができる。本実施形態では、単一のSAWセンサ21により、循環燃料のメタノール濃度と導電率とを測定する。なお、SAWセンサ21による循環燃料のメタノール濃度および導電率の測定精度を高めるために、温度センサを追加し、温度センサにより測定された温度に基づいてSAWセンサ21による循環燃料のメタノール濃度および導電率の各測定値を補正してもよい。一方、pH計22としては、例えば温度補償式のガラス電極法を用いたpHセンサを使用することができる。

【0031】

また、循環燃料タンク11と水タンク13との間には、循環燃料タンク11から水タンク13へ二酸化炭素を排気する排気経路26が設けられ、排気経路26の途中には、二酸化炭素の逆流を防止する逆止弁27が設けられている。また、水タンク13には、空気、水および二酸化炭素を外部に排出する排出経路28が設けられ、排出経路28の途中には排ガス触媒29が設けられている。

【0032】

さらに、燃料電池システム1はセルスタック31を備えている。セルスタック31は、複数のセルを積層することにより形成されている。各セルは、燃料極と空気極との間に固体高分子膜を設けると共に、燃料極の外側および空気極の外側にセパレータをそれぞれ設けることにより形成されている。また、セルスタック31には、セルスタック31の出力電力を測定する電力測定手段としての電力計32が設けられている。また、セルスタック31と循環燃料タンク11との間には、両者間で循環燃料を循環させる燃料循環手段としての燃料循環経路33が設けられている。燃料循環経路33の途中に設けられた循環燃料ポンプ34が駆動されると、循環燃料タンク11に貯留された循環燃料が燃料循環経路33を流通してセルスタック31の各セルの燃料極に供給されると共に、電池反応後に各燃料極から排出された循環燃料が燃料循環経路33を流通して循環燃料タンク11に戻される。また、燃料循環経路33においてセルスタック31の下流側には、電池反応後に各燃料極から排出される循環燃料を冷却する熱交換器35が設けられている。

【0033】

さらに、燃料電池システム1はイオン交換樹脂装置36を備えている。イオン交換樹脂装置36は、循環燃料に含まれるアルミニウムイオン等の金属イオンを、イオン交換樹脂を用いて吸着除去する装置である。イオン交換樹脂装置36はバイパス経路37の途中に設けられている。バイパス経路37は、セルスタック31の上流側において燃料循環経路33をバイパスする経路である。すなわち、バイパス経路37は、燃料循環経路33の一部であって、循環燃料タンク11に貯留された循環燃料をセルスタック31の各セルの燃料極に供給する経路(循環燃料供給経路33A)から分岐し、循環燃料タンク11に貯留された循環燃料をイオン交換樹脂装置36に供給する。また、バイパス経路37は、イオン交換樹脂装置36の下流側とセルスタック31の上流側とを接続するように燃料循環経路33に結合し、イオン交換樹脂装置36から排出された循環燃料をセルスタック31の各セルの燃料極に供給する。また、燃料循環経路33において、イオン交換樹脂装置36の上流側であって燃料循環経路33からバイパス経路37が分岐する部位には切換弁38が設けられている。切換弁38は、循環燃料タンク11に貯留された循環燃料をセルスタック31の各セルの燃料極に循環燃料供給経路33Aを介して直接供給するかバイパス経路37を介して供給するか選択する三方弁である。

【0034】

さらに、燃料電池システム1は、セルスタック31の各セルの空気極に空気(酸素)を供給する酸素供給手段としてのコンプレッサ41と、コンプレッサ41の流入口に取り付けられたエアフィルタ42と、空気が流通する空気供給経路43と、電池反応後に各セルの空気極から排出される水を水タンク13に搬送する水排出手段としての水排出経路44と、水排出経路44の途中に設けられ、電池反応後に各セルの空気極から排出される水を冷却する熱交換器45とを備えている。

【0035】

さらに、図2に示すように、燃料電池システム1はコントローラ51および記憶手段としてのメモリ52を備えている。コントローラ51は例えば演算処理回路を備えている。コントローラ51には、燃料電池システム1における水ポンプ14、原燃料ポンプ16、送液ポンプ24、循環燃料ポンプ34、切換弁38、コンプレッサ41、各液面センサ18、SAWセンサ21、pH計22、電力計32およびメモリ52が接続されている。

【0036】

コントローラ51は、燃料電池システム1に関する種々の制御および処理を行う。コントローラ51が行う主な制御および処理は次の通りである。すなわち、コントローラ51は、各ポンプ14、16、24、34およびコンプレッサ41等の駆動、停止を制御する。また、コントローラ51は、循環燃料タンク11に貯留された循環燃料のメタノール濃度の測定値をSAWセンサ21から取得し、当該メタノール濃度の測定値に基づいて水ポンプ14または原燃料ポンプ16を駆動して希釈水または原燃料を循環燃料タンク11に供給し、循環燃料のメタノール濃度を所定の濃度(例えば3wt%)に保つ処理を行う。また、コントローラ51は、各液面センサ18からの出力に基づいて、循環燃料、希釈水、原燃料の量を管理する。また、コントローラ51は、循環燃料タンク11に貯留された循環燃料の導電率およびpHのそれぞれの測定値をSAWセンサ21およびpH計22から取得し、当該導電率およびpHの各測定値と、メモリ52に記憶された後述するpH基準値算定式とを用いて、循環燃料へのアルミニウムイオンの溶出を検出する処理を行う。さらに、コントローラ51は、セルスタック31の出力電力の測定値を電力計32から取得し、当該電力の測定値と、アルミニウムイオン溶出検出の結果とに基づいて、切換弁38を切換制御し、循環燃料をバイパス経路37を介してイオン交換樹脂装置36に供給して循環燃料からアルミニウムイオンを除去する処理を行う。また、コントローラ51は、燃料電池システム1が搭載されたシニアカーに関する制御および処理をも行う。例えば、コントローラ51は、セルスタック31から出力される電力をシニアカーの二次電池に供給する処理や、シニアカーの走行用モータの駆動、停止制御等を行う。また、メモリ52には、後述するpH基準値算定式が記憶されている。なお、コントローラ51は判定手段および弁制御手段の具体例である。

【0037】

このような構成を有する燃料電池システム1の基本的な発電動作については、周知の直接メタノール燃料電池システムと同様である。すなわち、循環燃料ポンプ34が駆動されると、循環燃料タンク11に貯留された循環燃料が、燃料循環経路33(循環燃料供給経路33A)を介してセルスタック31の各セルの燃料極に供給される。一方、コンプレッサ41が駆動され、セルスタック31の各セルの空気極に空気(酸素)が供給される。これにより、各燃料極において、循環燃料に含まれるメタノールと水とが反応し、水素イオン、電子、および二酸化炭素が生成される。この反応により生じた電子により出力電力がつくられる。そして、水素イオンは、固体高分子膜を通り、空気極へ移動し、空気極において酸素と結合して水になる。このような電池反応を経て、セルスタック31の各セルの燃料極から排出された循環燃料は、燃料循環経路33を介して循環燃料タンク11に戻る。この間、循環燃料が熱交換器35により冷却される。電池反応後の循環燃料には、未反応のメタンール水溶液および二酸化炭素が含まれ、さらに、ギ酸、ホルムアルデヒド等の反応副生成物が混入する。一方、電池反応を経て、セルスタック31の各セルの空気極から排出された水および空気は水排出経路44を介して水タンク13に搬送される。この間、水および空気が熱交換器45により冷却される。

【0038】

(アルミニウムイオン溶出検出の原理)

燃料電池システム1において、電池反応後、循環燃料には、反応副生物であるギ酸が混入する。ギ酸が混入した循環燃料が燃料循環経路33を介して循環する過程で、ギ酸の強い酸により、熱交換器35のアルミニウムが腐食し、この結果、アルミニウムイオンが循環燃料に溶出する場合がある。循環燃料にアルミニウムイオンが溶出すると、セルスタック31の出力電力の低下が起こる。なお、アルミニウムイオン等の金属イオンが循環燃料中に存在すると、セルスタック31の各セルにおける固体高分子膜として用いられるプロトン伝導体にプロトン(水素イオン)の代わりに金属イオンが吸着してしまい、プロトンの移動が阻害され、これにより出力電力の低下が起こると考えられている。

【0039】

燃料電池システム1は、循環燃料の導電率およびpHの各測定値とpH基準値算定式を用いて循環燃料へのアルミニウムイオンの溶出を検出し、この検出結果に基づいて、循環燃料からアルミニウムイオンを除去する機能を備えている。以下、本発明におけるアルミニウムイオン溶出検出の原理について説明する。

【0040】

図3に示すように、アルミニウムイオンが溶出していない循環燃料の導電率とpHとの間には、特性線Aに示すような関係が成り立つ。一方、アルミニウムイオンが溶出している循環燃料の導電率に対するpHはb1、b2、b3、b4に示す通りである。すなわち、アルミニウムイオンが溶出している循環燃料の導電率とpHとの間には、特性線Aに示すような関係が成り立たない。これらのことは、本発明の発明者が行った、以下に述べる実験により明らかにされた。

【0041】

すなわち、燃料電池に実際に用いられる循環燃料のメタノール濃度およびギ酸濃度とほぼ同等のメタノール濃度(例えば3%)およびギ酸濃度(例えば10〜500mg/l)に調製した、アルミニウムイオンを含まないメタノール水溶液のサンプル(アルミニウム非溶出サンプル)と、直接メタノール燃料電池システム(例えば燃料電池システム1からイオン交換樹脂装置36、バイパス経路37および切換弁38を取り除いたもの)に実際に用いられた循環燃料、すなわち当該燃料電池システムから採取した、アルミニウムイオンの溶出が確認されたメタノール水溶液のサンプル(アルミニウム溶出サンプル)とをそれぞれ複数用意し、アルミニウム非溶出サンプルとアルミニウム溶出サンプルとについて導電率およびpHを測定した。そして、アルミニウム非溶出サンプルについての導電率とpHとの間の関係と、アルミニウム溶出サンプルについての導電率とpHとの間の関係とを調べたところ、アルミニウム非溶出サンプルについての導電率とpHとの間には特性線Aに示すような関係があり、一方、アルミニウム溶出サンプルについての導電率とpHとの間には特性線Aに示すような関係がないことが判明した。

【0042】

さて、図3に示すように、導電率が所定の範囲(100μS/cm〜600μS/cm)内において変化する間、同一の導電率に対するアルミニウム非溶出サンプルのpHとアルミニウム溶出サンプルのpHとの間には明確な差が存在する。本発明では、この差を利用して、次のような方法で、循環燃料へのアルミニウムイオンの溶出を検出する。

【0043】

すなわち、事前に、アルミニウム非溶出サンプルについての導電率とpHとの関係(特性線A)を示す近似式を求め、この近似式をpH基準値算定式としてメモリ52に記憶しておく。pH基準値算定式は、例えば下記の数式(3)の通りである。

【0044】

Y=6.4744 × X−0.1286 (3)

ここで、YはpH(pH基準値)であり、Xは導電率である。

【0045】

そして、燃料電池システム1の稼働時に、実際の循環燃料の導電率およびpHを測定し、導電率の測定値をpH基準値算定式のXに代入してpH基準値(Y)を算出し、pHの測定値とpH基準値とを比較し、両者の差が所定の許容値を超えるか否かを判定する。そして、pHの測定値とpH基準値との差が所定の許容値を超えない場合には、循環燃料へのアルミニウムイオンの溶出は生じていないと判断し、一方、pHの測定値とpH基準値との差が所定の許容値を超えた場合には、循環燃料へのアルミニウムイオンの溶出が生じていると判断する。図3中のハッチングを付した範囲が上記許容値により定まる許容範囲であり、pHの測定値とpH基準値との差がこの許容範囲内である場合には、循環燃料へのアルミニウムイオンの溶出が生じていないと判断する。

【0046】

上記判断の際に用いるpHの許容値は、上記特性線AないしpH基準値算定式を求める際に用いたpH計の分解能と、実際の燃料電池システム1に搭載するpH計22の分解能との相違等を考慮して定める。上記許容値は例えば±0.05である。

【0047】

(アルミニウムイオン溶出検出・アルミニウムイオン除去)

以下、図4を参照しながら、燃料電池システム1におけるアルミニウムイオン溶出検出処理およびアルミニウムイオン除去処理を具体的に説明する。

【0048】

燃料電池システム1の稼働開始時において、コントローラ51は、燃料電池システム1の初期化を行った後、図4に示すように、切換弁38を制御し、循環燃料が循環燃料供給経路33Aを流通し、バイパス経路37に流入しないように切換弁38を切り換える(ステップS1)。これにより、循環燃料は、循環燃料供給経路33Aを通ってセルスタック31の各セルの燃料極に直接供給されるようになる。切換弁38の切換制御後、コントローラ51は、循環燃料ポンプ34およびコンプレッサ41等を駆動し、SAWセンサ21、pH計22、電力計32等の測定動作を開始させる。これにより、燃料電池システム1は通常稼働状態となる。

【0049】

続いて、コントローラ51は、SAWセンサ21から循環燃料の現時点における導電率の測定値を取得すると共に、pH計22から循環燃料の現時点におけるpHの測定値を取得する(ステップS2)。

【0050】

続いて、コントローラ51は、メモリ52に記憶されたpH基準値算定式、すなわち上記数式(3)を読み出し、当該pH基準値算定式のXに、ステップS2で取得した循環燃料の導電率の測定値を代入し、pH基準値(Y)を算出する(ステップS3)。

【0051】

続いて、コントローラ51は、ステップS2で取得したpHの測定値と、ステップS3で算出したpH基準値とを比較し、pHの測定値とpH基準値との差が上記許容値(例えば±0.05)を超えたか否かを判定する(ステップS4)。判定の結果、pHの測定値とpH基準値との差が上記許容値を超えていないときには(ステップS4:NO)、循環燃料へのアルミニウムイオンの溶出は生じていないと判断し、コントローラ51は処理をステップS2へ戻す。

【0052】

一方、ステップS4の判定の結果、pHの測定値とpH基準値との差が上記許容値を超えたときには(ステップS4:YES)、コントローラ51は、電力計32からセルスタック31の現時点における出力電力の測定値を取得し(ステップS5)、当該出力電力の測定値が、例えば予めメモリ52に記憶された電力基準値以下であるか否かを判定する(ステップS6)。電力基準値は、例えば出力電力の定常出力値の80%〜90%である。判定の結果、出力電力の測定値が電力基準値以下でないときには(ステップS6:NO)、循環燃料へのアルミニウムイオンの溶出が出力電力の低下を引き起こす程度には至っていないと判断し、コントローラ51は処理をステップS2へ戻す。

【0053】

一方、ステップS6の判定の結果、出力電力の測定値が電力基準値以下であるときには(ステップS6:YES)、循環燃料へのアルミニウムイオンの溶出が出力電力の低下を引き起こす程度に至っていると判断し、コントローラ51は、切換弁38を制御し、循環燃料がバイパス経路37に流入し、循環燃料供給経路33Aを流通しないように切換弁38を切り換える(ステップS7)。これにより、循環燃料は、バイパス経路37を通ってイオン交換樹脂装置36に供給され、その後、イオン交換樹脂装置36から排出されてセルスタック31の各セルの燃料極に供給されるようになる。

【0054】

続いて、コントローラ51は、当該コントローラ51に内蔵されたタイマを用いて時間の測定を開始する(ステップS8)。そして、コントローラ51は、ステップS7で切換弁38を切り換えてから所定時間(例えば30分)が経過するまでの間、切換弁38の切換状態を維持する。これにより、循環燃料のイオン交換樹脂装置36への供給が例えば30分間継続する。これにより、通常、循環燃料に含まれるアルミニウムイオンが除去される。なお、循環燃料がイオン交換樹脂装置36に供給されている間も、イオン交換樹脂装置36から排出された循環燃料がセルスタック31の各セルの燃料極に供給されるので、セルスタック31における電池反応が継続し、発電が続行される。

【0055】

ステップS7で切換弁38を切り換えてから例えば30分が経過した後、コントローラ51は、再び、SAWセンサ21から循環燃料の現時点における導電率の測定値を取得し、pH計22から循環燃料の現時点におけるpHの測定値を取得する(ステップS9)。そして、コントローラ51は、ステップS9で取得した導電率の測定値をpH基準値算定式のXに代入してpH基準値(Y)を算出する(ステップS10)。続いて、コントローラ51は、ステップS9で取得したpHの測定値とステップS10で算出したpH基準値との差が上記許容値以下であるか否かを判定する(ステップS11)。

【0056】

ステップS9で取得したpHの測定値とステップS10で算出したpH基準値との差が上記許容値以下であるときには(ステップS11:YES)、コントローラ51は、電力計32からセルスタック31の現時点における出力電力の測定値を取得し(ステップS12)、当該出力電力の測定値が上記電力基準値を超えたか否かを判定する(ステップS13)。判定の結果、出力電力の測定値が電力基準値を超えたときには(ステップS13:YES)、循環燃料からアルミニウムイオンが除去されて出力電力が回復したと判断し、コントローラ51は処理をステップS1へ戻す。これにより、循環燃料が循環燃料供給経路33Aを流通し、バイパス経路37に流入しないように切換弁38が切り換えられ、燃料電池システム1の稼働が続行される。

【0057】

一方、ステップS9で取得したpHの測定値とステップS10で算出したpH基準値との差が上記許容値以下でないとき(ステップS11:NO)、または、ステップS12で取得した出力電力の測定値が上記電力基準値を超えていないときには(ステップS13:NO)、コントローラ51は、循環燃料ポンプ34およびコンプレッサ41等の駆動を停止し、セルスタック31による発電を止める(ステップS14)。続いて、コントローラ51は、例えば燃料電池システムによる発電が停止したこと等をユーザに知らせるための警告を出力する(ステップS15)。警告の出力方法は、警告メッセージをシニアカーの操作パネルに設けられたディスプレイに表示する方法でもよいし、操作パネルに設けられたランプを点灯させる方法でもよいし、警告音声をシニアカーに設けられたスピーカから出力する方法でもよい。なお、燃料電池システム1による発電が停止しても、シニアカーに搭載された二次電池に蓄えられた電気によりシニアカーの走行を続行することが可能である。

【0058】

以上説明した通り、本発明の実施形態による燃料電池システム1によれば、SAWセンサ21およびpH計22を用いて、循環燃料へのアルミニウムイオンの溶出を検出することができ、アルミニウムイオン溶出検出の結果に基づいて、循環燃料からアルミニウムイオンを除去して出力電力の低下を抑制することができる。

【0059】

特に、アルミニウムイオン溶出検出を、簡易かつ小型のSAWセンサ21およびpH計22を用いて行うことができるので、このようなアルミニウムイオン溶出検出およびアルミニウムイオン除去の機能を備えた燃料電池システム1をシニアカー等に搭載可能な形で実現することができ、したがって、燃料電池を用いたシニアカー等の性能向上に貢献することができる。

【0060】

また、循環燃料にアルミニウムイオンが溶出していることが検出された場合でも、燃料電池システム1の運転を継続し、循環燃料をイオン交換樹脂装置36を介して循環させることにより、循環燃料からアルミニウムイオンを除去して、出力電力を回復させることができる。

【0061】

特に、循環燃料からアルミニウムイオンの除去を行いながら燃料電池システム1の運転を継続することで、循環燃料中からアルミニウムイオンを除去することができるだけでなく、セルの固体高分子膜として用いられているプロトン伝導体(プロトンパス)に吸着されたアルミニウムイオンを除去することができる。すなわち、セルスタック31における電気反応を継続することにより、プロトン伝導体に吸着されたアルミニウムイオンをプロトンと共に空気極側へ移動させることができる。これにより、出力電力を確実に回復することができる。また、空気極側に移動したアルミニウムイオンを、水排出経路44、水タンク13、水供給経路15、循環燃料タンク11、バイパス経路37を順次介してイオン交換樹脂装置36に搬送し、イオン交換樹脂装置36により除去することができる。

【0062】

また、シニアカーの二次電池への充電を行いながら、アルミニウムイオンの除去処理を行うことで、アルミニウムイオンの除去処理を行うために燃料電池システム1を無負荷運転することを避けることができ、これにより、無負荷運転のために燃料電池システム1の寿命が低下するのを防止することができる。

【0063】

また、単一のSAWセンサ21を用いて循環燃料のメタノール濃度および導電率を測定することにより、循環燃料の導電率の測定を行うセンサと、循環燃料のメタノール濃度を測定するセンサとを別々に設ける場合と比較して、センサの個数を減らすことができ、燃料電池システム1の製造コストを下げることができる。

【0064】

なお、上述した実施形態では、循環燃料へのアルミニウムイオンの溶出を検出し、循環燃料からアルミニウムイオンを除去する場合を例に挙げたが、本発明はこれに限らない。必要に応じてpH基準値算定式の変更等を行うことにより、他の金属イオンの循環燃料への溶出を検出し、当該他の金属イオンを循環燃料から除去することも可能である。

【0065】

また、上述した実施形態では、循環燃料の導電率をSAWセンサ21により測定する場合を例に挙げたが、他の導電率計で測定することも可能である。

【0066】

また、上述した実施形態では、燃料電池システム1をシニアカーの二次電池の充電装置として用いる場合を例に挙げたが、本発明は例えば自動二輪車、自動四輪車、その他の輸送機器、あるいは電子機器の電源または充電装置等にも適用することができる。

【0067】

また、本発明は、請求の範囲および明細書全体から読み取ることのできる発明の要旨または思想に反しない範囲で適宜変更可能であり、そのような変更を伴う直接メタノール燃料電池システムおよび金属イオン溶出検出方法もまた本発明の技術思想に含まれる。

【符号の説明】

【0068】

1 燃料電池システム

11 循環燃料タンク(燃料タンク)

21 SAWセンサ(導電率測定手段)

22 pHセンサ(pH測定手段)

31 セルスタック

32 電力計(電力測定手段)

33 燃料循環経路(燃料循環手段)

33A 循環燃料供給経路(供給経路)

34 循環燃料ポンプ(燃料循環手段)

36 イオン交換樹脂装置

37 バイパス経路

38 切換弁

41 コンプレッサ(酸素供給手段)

43 空気供給経路

44 水排出経路(水排出手段)

51 コントローラ(判定手段、弁制御手段)

52 メモリ(記憶手段)

【特許請求の範囲】

【請求項1】

メタノール水溶液である循環燃料を貯留する燃料タンクと、

燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、

前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、

前記空気極に酸素を供給する酸素供給手段と、

電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムであって、

前記循環燃料の導電率を測定する導電率測定手段と、

前記循環燃料のpHを測定するpH測定手段と、

所定のメタノール濃度および所定範囲内のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式を記憶した記憶手段と、

前記導電率測定手段により測定された前記循環燃料の導電率の測定値を前記pH基準値算定式に代入して算出されたpH基準値と、前記pH測定手段により測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定手段とを備えていることを特徴とする直接メタノール燃料電池システム。

【請求項2】

前記燃料循環手段の一部を構成し、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給する供給経路と、

前記循環燃料に含まれる金属イオンを除去するイオン交換樹脂装置と、

前記供給経路から分岐し、前記燃料タンクに貯留された前記循環燃料を前記イオン交換樹脂装置に供給すると共に、前記イオン交換樹脂装置から排出された前記循環燃料を前記燃料極に供給するバイパス経路と、

前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するか前記バイパス経路を介して供給するかを選択する切換弁と、

通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定したときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御する弁制御手段とを備えていることを特徴とする請求項1に記載の直接メタノール燃料電池システム。

【請求項3】

前記セルから出力される電力を測定する電力測定手段を備え、

前記弁制御手段は、通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定しかつ前記電力測定手段による電力の測定値が所定の電力基準値以下となったときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御することを特徴とする請求項2に記載の直接メタノール燃料電池システム。

【請求項4】

前記導電率測定手段はSAWセンサであり、単一の前記SAWセンサにより、前記循環燃料の導電率の測定と前記循環燃料のメタノール濃度の測定とを行うことを特徴とする請求項1ないし3のいずれかに記載の直接メタノール燃料電池システム。

【請求項5】

メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、前記空気極に酸素を供給する酸素供給手段と、電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムにおいて前記循環燃料への金属イオンの溶出を検出する金属イオン溶出検出方法であって、

前記循環燃料の導電率を測定する導電率測定工程と、

前記循環燃料のpHを測定するpH測定工程と、

前記導電率測定工程において測定された前記循環燃料の導電率の測定値を、所定のメタノール濃度および所定範囲のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式に代入してpH基準値を算定し、前記pH基準値と前記pH測定工程において測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定工程とを備えていることを特徴とする金属イオン溶出検出方法。

【請求項1】

メタノール水溶液である循環燃料を貯留する燃料タンクと、

燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、

前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、

前記空気極に酸素を供給する酸素供給手段と、

電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムであって、

前記循環燃料の導電率を測定する導電率測定手段と、

前記循環燃料のpHを測定するpH測定手段と、

所定のメタノール濃度および所定範囲内のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式を記憶した記憶手段と、

前記導電率測定手段により測定された前記循環燃料の導電率の測定値を前記pH基準値算定式に代入して算出されたpH基準値と、前記pH測定手段により測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定手段とを備えていることを特徴とする直接メタノール燃料電池システム。

【請求項2】

前記燃料循環手段の一部を構成し、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給する供給経路と、

前記循環燃料に含まれる金属イオンを除去するイオン交換樹脂装置と、

前記供給経路から分岐し、前記燃料タンクに貯留された前記循環燃料を前記イオン交換樹脂装置に供給すると共に、前記イオン交換樹脂装置から排出された前記循環燃料を前記燃料極に供給するバイパス経路と、

前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するか前記バイパス経路を介して供給するかを選択する切換弁と、

通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定したときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御する弁制御手段とを備えていることを特徴とする請求項1に記載の直接メタノール燃料電池システム。

【請求項3】

前記セルから出力される電力を測定する電力測定手段を備え、

前記弁制御手段は、通常稼働時は前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記供給経路を介して直接供給するように前記切換弁を制御し、前記判定手段が前記循環燃料への前記金属イオンの溶出が生じていると判定しかつ前記電力測定手段による電力の測定値が所定の電力基準値以下となったときには前記燃料タンクに貯留された前記循環燃料を前記燃料極に前記バイパス経路を介して供給するように前記切換弁を制御することを特徴とする請求項2に記載の直接メタノール燃料電池システム。

【請求項4】

前記導電率測定手段はSAWセンサであり、単一の前記SAWセンサにより、前記循環燃料の導電率の測定と前記循環燃料のメタノール濃度の測定とを行うことを特徴とする請求項1ないし3のいずれかに記載の直接メタノール燃料電池システム。

【請求項5】

メタノール水溶液である循環燃料を貯留する燃料タンクと、燃料極、空気極および前記燃料極と前記空気極との間に配置された固体高分子膜を備えたセルと、前記燃料タンクに貯留された前記循環燃料を前記燃料極に供給すると共に、電池反応後に前記燃料極から排出される前記循環燃料を前記燃料タンクに戻す燃料循環手段と、前記空気極に酸素を供給する酸素供給手段と、電池反応により前記空気極において生じた水を排出する水排出手段とを備えた直接メタノール燃料電池システムにおいて前記循環燃料への金属イオンの溶出を検出する金属イオン溶出検出方法であって、

前記循環燃料の導電率を測定する導電率測定工程と、

前記循環燃料のpHを測定するpH測定工程と、

前記導電率測定工程において測定された前記循環燃料の導電率の測定値を、所定のメタノール濃度および所定範囲のギ酸濃度を有しかつ金属イオンが含まれていないメタノール水溶液の導電率とpHとの関係を示すpH基準値算定式に代入してpH基準値を算定し、前記pH基準値と前記pH測定工程において測定された前記循環燃料のpHの測定値とを比較し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えていない場合には前記循環燃料への前記金属イオンの溶出が生じていないと判定し、前記pH基準値と前記pHの測定値との差が所定の許容値を超えた場合には前記循環燃料への前記金属イオンの溶出が生じていると判定する判定工程とを備えていることを特徴とする金属イオン溶出検出方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−164468(P2012−164468A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−22710(P2011−22710)

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]