直接形液体燃料電池

【課題】簡易な構造で、電池構成部材から液体燃料中に溶出した金属イオンを除去でき、かつ電池反応によって生成した二酸化炭素を電池外部へ排出できるようにした直接形液体燃料電池を提供する。

【解決手段】電解質膜を介してアノード極とカソード極を有する燃料電池セルと、アノード極に液体燃料を供給するための燃料タンクを具備し、燃料タンクがアノード極に隣接して設けられている直接形液体燃料電池であり、燃料タンクにアノード極で生成した二酸化炭素をタンク外に排出するための気体排出口を備え、気体排出口近傍に気体を透過するが液体を透過しない気液分離部材を備え、燃料タンクの内部に燃料タンク中に存在する金属イオンを捕捉する吸着剤を装填する。

【解決手段】電解質膜を介してアノード極とカソード極を有する燃料電池セルと、アノード極に液体燃料を供給するための燃料タンクを具備し、燃料タンクがアノード極に隣接して設けられている直接形液体燃料電池であり、燃料タンクにアノード極で生成した二酸化炭素をタンク外に排出するための気体排出口を備え、気体排出口近傍に気体を透過するが液体を透過しない気液分離部材を備え、燃料タンクの内部に燃料タンク中に存在する金属イオンを捕捉する吸着剤を装填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体燃料を直接電極で反応させて発電する直接形液体燃料電池に関する。

【背景技術】

【0002】

燃料電池は少なくとも固体又は液体の電解質及び所望の電気化学反応を誘起する2つの電極(アノード極及びカソード極)から構成され、その燃料が持つ化学エネルギーを直接電気エネルギーに高効率で変換する発電装置である。

【0003】

固体高分子膜電解質形燃料電池(PEM−FC:Polymer Electrolyte Membrane Fuel Cell)発電システムは、一般的に固体高分子電解質膜を介して多孔質のアノード極及びカソード極を配置した単位電池を、直列及び必要に応じて並列に接続した電池と、燃料容器と、燃料供給装置及び、空気又は酸素の供給装置から構成される。

【0004】

PEM−FCの中でも、液体燃料を使用する直接形メタノール燃料電池(DMFC:Direct Methanol Fuel Cell)やメタルハイドライド,ヒドラジン燃料電池は、燃料の体積エネルギー密度が高いために、小型の可搬型又は携帯型の電源として有効である。これらの直接形液体燃料電池のなかでも、取り扱いが容易で、近い将来バイオマスからの生産も期待されるメタノールを燃料とするDMFCは、理想的な電源システムといえる。

【0005】

DMFCでは、発電に伴い燃料であるメタノール水溶液が消費されるため、消費量に応じてメタノール水溶液を補給する必要があり、補給を繰り返し行うことで携帯用電子機器を長時間駆動することが可能になる。DMFCの燃料供給方式には、DMFC本体に内蔵されている燃料タンクから供給する方式と、DMFC本体に燃料カートリッジを直接組込んで供給する方式がある。

【0006】

DMFCの場合、アノード極でメタノールの酸化反応が起こり、二酸化炭素(CO2)が生成する。この二酸化炭素は燃料電池の外部へ排出する必要がある。電池反応で生成した二酸化炭素の除去手段として、特許文献1には、液体燃料貯蔵部の内部に吸着剤を配置して二酸化炭素を吸着することが記載されている。また、特許文献2には、気体成分を選択的に透過させる気液分離部材と、気液分離部材を透過した気体成分を燃焼させる触媒部とを具備する有害物質除去フィルターを備えることが記載されている。

【0007】

このように、DMFCは燃料であるメタノール水溶液を消費量に応じて補給し、さらにアノード極で電池反応により生成した二酸化炭素を電池外部へ排出することによって、長時間の発電が可能になる。しかし、それでも、発電時間の経過に伴い発電性能は徐々に低下する。この原因としては、アノード極と電解質膜とカソード極及び拡散層を接合した膜電極接合体(MEA:Membrane Electrode Assembly)の構成材料であるアノード極及びカソード極の触媒、これら触媒の結着剤樹脂及び電解質膜等が時間の経過と共に徐々に劣化することが挙げられる。また、DMFCの構成部材からメタノール燃料中に溶出した各金属イオンが、アノード極やカソード極の触媒に吸着して電池反応を妨げることが挙げられる。特許文献3には、アノード極及びカソード極での電気化学反応によって生成した反応生成物と反応に寄与しなかった液体燃料及び酸化剤ガスを回収する気液分離槽と、気液分離槽で分離された液体成分を回収する回収手段を設け、液体成分回収手段に前記電気化学反応で生成した金属イオンを吸着又は分解するフィルターを備えることが記載されている。

【0008】

【特許文献1】特開2004-185919号公報(要約)

【特許文献2】特開2005-183014号公報(要約)

【特許文献3】特開2004-79210号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0009】

直接形液体燃料電池の発電性能が低下する主要な原因は、電池構成材料の材質劣化と電池構成材料から液体燃料中へ溶出する金属イオンである。また、長時間の発電を可能にするために、アノード極で生成した二酸化炭素を除去する必要がある。

【0010】

特許文献1及び2には、二酸化炭素の除去に関して記載されているが、燃料電池の構成材料から液体燃料中に溶出した金属イオンの除去については記載されていない。特許文献3には、二酸化炭素等の反応生成物及び金属イオンの除去方法について記載されているが、気液分離槽と気体成分回収装置の2つの装置を必要とする。

【0011】

本発明の目的は、アノード極で生成した二酸化炭素及び電池構成材料から液体燃料中に溶出した金属イオンを、簡易な構成で除去できるようにした直接形液体燃料電池を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、プロトン導電性を有する電解質膜の一方の面に燃料を酸化するアノード極を有し、他方の面に酸素を還元するカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクを具備し、燃料タンクがアノード極に隣接して設けられている直接形液体燃料電池を対象としている。そして、燃料タンクにアノード極で生成した二酸化炭素をタンク外部に排出するための気体排出口を設け、タンクの内部に気体を透過するが液体を透過しない気液分離部材と、燃料タンク中に存在する金属イオンを捕捉する吸着剤を備え、気液分離部材を気体排出口の近傍に設置することを特徴とする。

【0013】

本発明の直接形液体燃料電池には、燃料電池セル及び燃料タンクに加えて、燃料タンクに液体燃料を送り出すための燃料カートリッジを備えることができる。この燃料カートリッジは着脱可能にすることが好ましい。

【0014】

また、本発明の直接形液体燃料電池は、燃料タンクに排気フィルター付き筐体を備えた構造とすることができる。排気フィルター付き筐体には、アノード極で生成した二酸化炭素と液体燃料を筐体内部に流入させるための気液流入口と、二酸化炭素を外部に排出するための気体排出口を設ける。さらに、筐体の内部に気液分離部材と金属イオンを捕捉する吸着剤を備え、気液分離部材を気体排出口の近傍に設置する。

【発明の効果】

【0015】

本発明によれば、燃料タンクの内部に気液分離部材と吸着剤を備える、或いは、気液分離部材と吸着剤を具備する排気フィルター付き筐体を燃料タンクに備えるという、極めて簡単な構成により、二酸化炭素及び金属イオンを除去することができる。

【発明を実施するための最良の形態】

【0016】

本発明の直接形液体燃料電池において、アノード極の電気化学反応により生成した二酸化炭素は、燃料タンクの内部を気体排出口に向かって流れ、気体排出口から電池外部へ排出される。気体排出口には気液分離部材が設けられているので、タンク内の液体燃料が気体排出口を通って電池外部へ排出されるのを防止できる。

【0017】

燃料タンク内を気体排出口に向かって二酸化炭素が流れることによって、好ましくは燃料タンク内を大気圧よりも高く保つことによって、タンク内の液体燃料に流動が生じ、タンク内に存在する金属イオンが吸着剤に吸着、捕捉されるようになる。

【0018】

本発明において、気液分離部材は、二酸化炭素のような気体を透過させるがメタノール水溶液のような液体を透過させない性質を有する部材であり、ミクロンオーダーの細孔を有するプラスチックフィルムに必要に応じて撥水処理等の表面処理を施した気液分離膜を用いることが好ましい。また、吸着剤は、液体燃料中に存在する金属イオン類を吸着し捕捉する性質を有するものであり、例えば活性炭、ゼオライト及びイオン交換樹脂等に代表される化学吸着作用を有するものを使用することが好ましい。

【0019】

以下、DMFCを例にとって説明するが、本発明は他の液体燃料電池にも広く適用できることはいうまでもない。

【0020】

DMFCでは、メタノール濃度を数%ないし数十%(重量比)にした水溶液が用いられる。この燃料電池は、以下に述べる電気化学反応により、メタノールの持っている化学エネルギーが直接電気エネルギーに変換される形で発電される。アノード極側では、供給されたメタノール水溶液が(1)式に従って反応して二酸化炭素と水素イオンと電子に解離する(メタノールの酸化反応)。

【0021】

CH3OH+H2O → CO2+6H++6e− …(1)

生成された水素イオンは、電解質膜中をアノード側からカソード極側に移動し、カソード極上で、空気中から拡散してきた酸素ガスと電極上の電子と(2)式に従って反応して水を生成する(酸素の還元反応)。

【0022】

6H++3/2O2+6e− → 3H2O …(2)

従って、発電に伴う全化学反応は(3)式に示すようにメタノールが酸素によって酸化されて炭酸ガスと水を生成する反応になる。化学反応式はメタノールの火炎燃焼と同じになる。

【0023】

CH3OH+3/2O2 → CO2+3H2O …(3)

上記に示した発電に関係する主反応の他に、副生成物を生じる反応として、(4)式に示すメタノールが酸化してホルムアルデヒドを生成する反応、(5)式に示すホルムアルデヒドが酸化してギ酸を生成する反応、(6)式に示すギ酸とメタノールが反応してギ酸メチルを生成する反応等が生じる。

【0024】

CH3OH → HCHO + 2H++ 2e …(4)

HCHO+1/2O2 → HCOOH …(5)

HCOOH +CH3OH → HCOOCH3 +H2O …(6)

これらの副生成物についても、本発明によれば除去することが可能である。

【0025】

次に、図面を用いて本発明の実施形態について説明するが、以下に述べる実施形態に限定されるものではない。

【実施例1】

【0026】

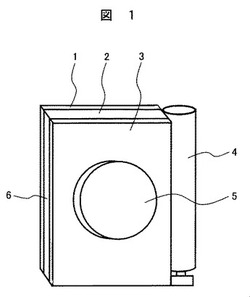

図1にメタノール水溶液を燃料とするDMFCの基本構成を示した。DMFCは、セル1、燃料タンク枠2、燃料タンク蓋3、燃料カートリッジ4及び気体排出口5から構成されている。セル1は電解質膜の片側にアノード極、他方の側にカソード極を有し、各電極に集電機能を有するアノード側端板及びカソード側端板を締め付け合わせたものである。通常は、アノード極と電解質膜とカソード極及び拡散層を接合して膜電極接合体(MEA:Membrane Electrode Assembly)とされる。

【0027】

燃料タンク枠2はアノード極側に取り付けられている。燃料タンク枠2には燃料タンク蓋3が取り付けられ、これによって燃料タンク6が構成されている。アノード極は燃料タンク構成部材の一部を兼ねている。燃料タンク蓋3には気体排出口5が設けられており、図示していないが気体排出口の近傍に気液分離膜が取り付けられている。また、タンクの内部には金属イオンを吸着する吸着剤が装填されている。

【0028】

燃料カートリッジ4は高圧液化ガス、高圧ガス又はバネなどの圧力によってメタノール水溶液を送り出す方式のものであり、燃料タンク6内に燃料であるメタノール水溶液を供給すると共に、燃料タンク6内を液体燃料で大気圧よりも高い圧力に維持する構造になっている。燃料タンク6内を大気圧より高く保つことにより、アノード極で生成された二酸化炭素は燃料タンク蓋3に設けた気体排出口5に導かれるようになり、気液分離膜を透過して外部に放出される。気液分離膜の働きは、メタノール水溶液を透過させることなく、燃料タンク中の気体成分のみを通過させることにある。したがって、燃料タンク6内の二酸化炭素が気体排出口5から外部に放出される際に、燃料タンク6内のメタノール水溶液に気体排出口方向に向かう流動が生じ、メタノール水溶液中に含まれる金属イオン等が吸着剤に捕捉される。

【0029】

発電に伴って、燃料タンク6内のメタノール水溶液は消費されるが、燃料カートリッジ4から燃料が補給されるので、常にほぼ一定量のメタノール水溶液をアノード極に供給することができる。燃料カートリッジ4内の燃料が無くなった場合には、新たな燃料カートリッジ4と交換することで、連続的に燃料タンク6内に燃料を補給することができ、連続発電が可能になる。

【実施例2】

【0030】

図1に示す基本構成のDMFCにおいて、気体排出口の部分に排気フィルター付き筐体を設けた場合の実施例を、図2と図3を用いて説明する。図2は正面から見た断面図であり、図3は上面図である。

【0031】

排気フィルター付き筐体7は蓋付きの容器になっており、蓋8の部分に二酸化炭素を電池外部へ放出するための気体排出孔9が複数個設けられている。また、容器の底の部分には、二酸化炭素及び燃料タンク内の液体燃料を流入させるための気液流入孔10が設けられている。筐体内部の気体排出孔9の近傍には気液分離膜11が設けられ、気液分離膜11と気液流入孔10の間に吸着剤12が装填されている。

【0032】

排気フィルター付き筐体7を、容器と蓋からなる構造にしてネジ等で接続し、二分割ができる構造にすることで、吸着剤や気液分離膜の装填が容易に行えるようになる。また、気液分離膜を筐体の蓋の部分にネジ等で取り付けることによって、気液分離膜の取り付けも容易に行える。

(試験例1)

図1の基本構成を有するDMFCにおいて、図2及び図3に示す排気フィルター付き筐体を備えた。吸着剤には粉砕状(粒径2〜5mm)の活性炭を用い、気液分離膜にはポリテトラフルオロエチレン製で平均孔径が1μmのものを用いた。

【0033】

燃料タンクには容量が9mlのものを用い、燃料カートリッジには15重量%メタノール水溶液が10ml入っているものを用いた。負荷電流密度50mA/cm2の条件下で連続発電試験を200時間行い、この間、メタノール水溶液が1ml以下になると新しい燃料カートリッジに交換した。この時の出力電圧低下率は0.4mV/hであった。比較のために、吸着剤を全く含まず、気液分離膜のみを用いた場合について同様の試験を行ったところ、電圧低下率は20mV/hであり、活性炭を吸着剤に適用することによって、出力電圧の低下を抑制できることが確認された。

【0034】

本発明及び比較例について、それぞれ連続発電試験200時間後に採取したメタノール水溶液を、プラズマ発光分析装置で金属成分の分析を行った結果、本発明の例ではNa元素0.1ppmのみの検出であったのに対し、比較例ではNa元素5ppm、Ca元素1ppm及びFe元素0.5ppmを検出した。

【0035】

本試験例により、気液分離膜と活性炭を吸着層とする排気フィルターをDMFCの燃料タンクに取り付けることによって、二酸化炭素の除去のみでなく、燃料中の金属元素を削減することができ、出力電圧の低下を抑制できることが明らかになった。

(試験例2)

図2及び図3に示す排気フィルター付き筐体において、吸着剤を活性炭からゼオライト(人口ゼオライト、平均粒径:約100μm)に変え、布製袋に詰め込んで装填した以外は、試験例1と同様にしてDMFCの発電試験を行った。この時の出力電圧低下率は0.5mV/hであり、出力電圧の低下を抑制できることが確認された。連続発電試験200時間後に採取したメタノール水溶液を、試験例1と同様にプラズマ発光分析装置で金属成分の分析を行った結果、Na元素0.1ppm及びCa元素0.5ppmを検出した。

【0036】

本試験例により、気液分離膜とゼオライトを吸着剤とする排気フィルターを燃料タンクに取り付けることによっても、燃料中の金属元素を削減することができ、出力電圧の低下を抑制できることがわかった。

(試験例3)

図2及び図3に示す排気フィルター付き筐体において、吸着剤をゼオライトからイオン交換樹脂(陽イオン交換樹脂、平均粒径:800μm)に変えた以外は、試験例2と同様にしてDMFCの発電試験を行った。この時の出力電圧低下率は0.4mV/hであり、出力電圧の低下を抑制できることが確認された。連続発電試験200時間後に採取したメタノール水溶液を、試験例1と同様にプラズマ発光分析装置で金属成分の分析を行った結果、Na元素0.1ppmのみの検出であった。

【0037】

本試験例においても、気液分離膜とゼオライトを吸着剤とする排気フィルターを燃料タンクに取り付けることによって、燃料中の金属元素を削減することができ、出力電圧の低下を抑制できることがわかった。

【図面の簡単な説明】

【0038】

【図1】本発明の実施例を示す概略図である。

【図2】排気フィルター付き筐体を示す正面断面図である。

【図3】排気フィルター付き筐体の上面図である。

【符号の説明】

【0039】

1…セル、2…燃料タンク枠、3…燃料タンク蓋、4…燃料カートリッジ、5…気体排出口、6…燃料タンク、7…排気フィルター付き筐体、8…蓋、9…気体排出孔、10…気液流入孔、11…気液分離膜、12…吸着剤。

【技術分野】

【0001】

本発明は、液体燃料を直接電極で反応させて発電する直接形液体燃料電池に関する。

【背景技術】

【0002】

燃料電池は少なくとも固体又は液体の電解質及び所望の電気化学反応を誘起する2つの電極(アノード極及びカソード極)から構成され、その燃料が持つ化学エネルギーを直接電気エネルギーに高効率で変換する発電装置である。

【0003】

固体高分子膜電解質形燃料電池(PEM−FC:Polymer Electrolyte Membrane Fuel Cell)発電システムは、一般的に固体高分子電解質膜を介して多孔質のアノード極及びカソード極を配置した単位電池を、直列及び必要に応じて並列に接続した電池と、燃料容器と、燃料供給装置及び、空気又は酸素の供給装置から構成される。

【0004】

PEM−FCの中でも、液体燃料を使用する直接形メタノール燃料電池(DMFC:Direct Methanol Fuel Cell)やメタルハイドライド,ヒドラジン燃料電池は、燃料の体積エネルギー密度が高いために、小型の可搬型又は携帯型の電源として有効である。これらの直接形液体燃料電池のなかでも、取り扱いが容易で、近い将来バイオマスからの生産も期待されるメタノールを燃料とするDMFCは、理想的な電源システムといえる。

【0005】

DMFCでは、発電に伴い燃料であるメタノール水溶液が消費されるため、消費量に応じてメタノール水溶液を補給する必要があり、補給を繰り返し行うことで携帯用電子機器を長時間駆動することが可能になる。DMFCの燃料供給方式には、DMFC本体に内蔵されている燃料タンクから供給する方式と、DMFC本体に燃料カートリッジを直接組込んで供給する方式がある。

【0006】

DMFCの場合、アノード極でメタノールの酸化反応が起こり、二酸化炭素(CO2)が生成する。この二酸化炭素は燃料電池の外部へ排出する必要がある。電池反応で生成した二酸化炭素の除去手段として、特許文献1には、液体燃料貯蔵部の内部に吸着剤を配置して二酸化炭素を吸着することが記載されている。また、特許文献2には、気体成分を選択的に透過させる気液分離部材と、気液分離部材を透過した気体成分を燃焼させる触媒部とを具備する有害物質除去フィルターを備えることが記載されている。

【0007】

このように、DMFCは燃料であるメタノール水溶液を消費量に応じて補給し、さらにアノード極で電池反応により生成した二酸化炭素を電池外部へ排出することによって、長時間の発電が可能になる。しかし、それでも、発電時間の経過に伴い発電性能は徐々に低下する。この原因としては、アノード極と電解質膜とカソード極及び拡散層を接合した膜電極接合体(MEA:Membrane Electrode Assembly)の構成材料であるアノード極及びカソード極の触媒、これら触媒の結着剤樹脂及び電解質膜等が時間の経過と共に徐々に劣化することが挙げられる。また、DMFCの構成部材からメタノール燃料中に溶出した各金属イオンが、アノード極やカソード極の触媒に吸着して電池反応を妨げることが挙げられる。特許文献3には、アノード極及びカソード極での電気化学反応によって生成した反応生成物と反応に寄与しなかった液体燃料及び酸化剤ガスを回収する気液分離槽と、気液分離槽で分離された液体成分を回収する回収手段を設け、液体成分回収手段に前記電気化学反応で生成した金属イオンを吸着又は分解するフィルターを備えることが記載されている。

【0008】

【特許文献1】特開2004-185919号公報(要約)

【特許文献2】特開2005-183014号公報(要約)

【特許文献3】特開2004-79210号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0009】

直接形液体燃料電池の発電性能が低下する主要な原因は、電池構成材料の材質劣化と電池構成材料から液体燃料中へ溶出する金属イオンである。また、長時間の発電を可能にするために、アノード極で生成した二酸化炭素を除去する必要がある。

【0010】

特許文献1及び2には、二酸化炭素の除去に関して記載されているが、燃料電池の構成材料から液体燃料中に溶出した金属イオンの除去については記載されていない。特許文献3には、二酸化炭素等の反応生成物及び金属イオンの除去方法について記載されているが、気液分離槽と気体成分回収装置の2つの装置を必要とする。

【0011】

本発明の目的は、アノード極で生成した二酸化炭素及び電池構成材料から液体燃料中に溶出した金属イオンを、簡易な構成で除去できるようにした直接形液体燃料電池を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、プロトン導電性を有する電解質膜の一方の面に燃料を酸化するアノード極を有し、他方の面に酸素を還元するカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクを具備し、燃料タンクがアノード極に隣接して設けられている直接形液体燃料電池を対象としている。そして、燃料タンクにアノード極で生成した二酸化炭素をタンク外部に排出するための気体排出口を設け、タンクの内部に気体を透過するが液体を透過しない気液分離部材と、燃料タンク中に存在する金属イオンを捕捉する吸着剤を備え、気液分離部材を気体排出口の近傍に設置することを特徴とする。

【0013】

本発明の直接形液体燃料電池には、燃料電池セル及び燃料タンクに加えて、燃料タンクに液体燃料を送り出すための燃料カートリッジを備えることができる。この燃料カートリッジは着脱可能にすることが好ましい。

【0014】

また、本発明の直接形液体燃料電池は、燃料タンクに排気フィルター付き筐体を備えた構造とすることができる。排気フィルター付き筐体には、アノード極で生成した二酸化炭素と液体燃料を筐体内部に流入させるための気液流入口と、二酸化炭素を外部に排出するための気体排出口を設ける。さらに、筐体の内部に気液分離部材と金属イオンを捕捉する吸着剤を備え、気液分離部材を気体排出口の近傍に設置する。

【発明の効果】

【0015】

本発明によれば、燃料タンクの内部に気液分離部材と吸着剤を備える、或いは、気液分離部材と吸着剤を具備する排気フィルター付き筐体を燃料タンクに備えるという、極めて簡単な構成により、二酸化炭素及び金属イオンを除去することができる。

【発明を実施するための最良の形態】

【0016】

本発明の直接形液体燃料電池において、アノード極の電気化学反応により生成した二酸化炭素は、燃料タンクの内部を気体排出口に向かって流れ、気体排出口から電池外部へ排出される。気体排出口には気液分離部材が設けられているので、タンク内の液体燃料が気体排出口を通って電池外部へ排出されるのを防止できる。

【0017】

燃料タンク内を気体排出口に向かって二酸化炭素が流れることによって、好ましくは燃料タンク内を大気圧よりも高く保つことによって、タンク内の液体燃料に流動が生じ、タンク内に存在する金属イオンが吸着剤に吸着、捕捉されるようになる。

【0018】

本発明において、気液分離部材は、二酸化炭素のような気体を透過させるがメタノール水溶液のような液体を透過させない性質を有する部材であり、ミクロンオーダーの細孔を有するプラスチックフィルムに必要に応じて撥水処理等の表面処理を施した気液分離膜を用いることが好ましい。また、吸着剤は、液体燃料中に存在する金属イオン類を吸着し捕捉する性質を有するものであり、例えば活性炭、ゼオライト及びイオン交換樹脂等に代表される化学吸着作用を有するものを使用することが好ましい。

【0019】

以下、DMFCを例にとって説明するが、本発明は他の液体燃料電池にも広く適用できることはいうまでもない。

【0020】

DMFCでは、メタノール濃度を数%ないし数十%(重量比)にした水溶液が用いられる。この燃料電池は、以下に述べる電気化学反応により、メタノールの持っている化学エネルギーが直接電気エネルギーに変換される形で発電される。アノード極側では、供給されたメタノール水溶液が(1)式に従って反応して二酸化炭素と水素イオンと電子に解離する(メタノールの酸化反応)。

【0021】

CH3OH+H2O → CO2+6H++6e− …(1)

生成された水素イオンは、電解質膜中をアノード側からカソード極側に移動し、カソード極上で、空気中から拡散してきた酸素ガスと電極上の電子と(2)式に従って反応して水を生成する(酸素の還元反応)。

【0022】

6H++3/2O2+6e− → 3H2O …(2)

従って、発電に伴う全化学反応は(3)式に示すようにメタノールが酸素によって酸化されて炭酸ガスと水を生成する反応になる。化学反応式はメタノールの火炎燃焼と同じになる。

【0023】

CH3OH+3/2O2 → CO2+3H2O …(3)

上記に示した発電に関係する主反応の他に、副生成物を生じる反応として、(4)式に示すメタノールが酸化してホルムアルデヒドを生成する反応、(5)式に示すホルムアルデヒドが酸化してギ酸を生成する反応、(6)式に示すギ酸とメタノールが反応してギ酸メチルを生成する反応等が生じる。

【0024】

CH3OH → HCHO + 2H++ 2e …(4)

HCHO+1/2O2 → HCOOH …(5)

HCOOH +CH3OH → HCOOCH3 +H2O …(6)

これらの副生成物についても、本発明によれば除去することが可能である。

【0025】

次に、図面を用いて本発明の実施形態について説明するが、以下に述べる実施形態に限定されるものではない。

【実施例1】

【0026】

図1にメタノール水溶液を燃料とするDMFCの基本構成を示した。DMFCは、セル1、燃料タンク枠2、燃料タンク蓋3、燃料カートリッジ4及び気体排出口5から構成されている。セル1は電解質膜の片側にアノード極、他方の側にカソード極を有し、各電極に集電機能を有するアノード側端板及びカソード側端板を締め付け合わせたものである。通常は、アノード極と電解質膜とカソード極及び拡散層を接合して膜電極接合体(MEA:Membrane Electrode Assembly)とされる。

【0027】

燃料タンク枠2はアノード極側に取り付けられている。燃料タンク枠2には燃料タンク蓋3が取り付けられ、これによって燃料タンク6が構成されている。アノード極は燃料タンク構成部材の一部を兼ねている。燃料タンク蓋3には気体排出口5が設けられており、図示していないが気体排出口の近傍に気液分離膜が取り付けられている。また、タンクの内部には金属イオンを吸着する吸着剤が装填されている。

【0028】

燃料カートリッジ4は高圧液化ガス、高圧ガス又はバネなどの圧力によってメタノール水溶液を送り出す方式のものであり、燃料タンク6内に燃料であるメタノール水溶液を供給すると共に、燃料タンク6内を液体燃料で大気圧よりも高い圧力に維持する構造になっている。燃料タンク6内を大気圧より高く保つことにより、アノード極で生成された二酸化炭素は燃料タンク蓋3に設けた気体排出口5に導かれるようになり、気液分離膜を透過して外部に放出される。気液分離膜の働きは、メタノール水溶液を透過させることなく、燃料タンク中の気体成分のみを通過させることにある。したがって、燃料タンク6内の二酸化炭素が気体排出口5から外部に放出される際に、燃料タンク6内のメタノール水溶液に気体排出口方向に向かう流動が生じ、メタノール水溶液中に含まれる金属イオン等が吸着剤に捕捉される。

【0029】

発電に伴って、燃料タンク6内のメタノール水溶液は消費されるが、燃料カートリッジ4から燃料が補給されるので、常にほぼ一定量のメタノール水溶液をアノード極に供給することができる。燃料カートリッジ4内の燃料が無くなった場合には、新たな燃料カートリッジ4と交換することで、連続的に燃料タンク6内に燃料を補給することができ、連続発電が可能になる。

【実施例2】

【0030】

図1に示す基本構成のDMFCにおいて、気体排出口の部分に排気フィルター付き筐体を設けた場合の実施例を、図2と図3を用いて説明する。図2は正面から見た断面図であり、図3は上面図である。

【0031】

排気フィルター付き筐体7は蓋付きの容器になっており、蓋8の部分に二酸化炭素を電池外部へ放出するための気体排出孔9が複数個設けられている。また、容器の底の部分には、二酸化炭素及び燃料タンク内の液体燃料を流入させるための気液流入孔10が設けられている。筐体内部の気体排出孔9の近傍には気液分離膜11が設けられ、気液分離膜11と気液流入孔10の間に吸着剤12が装填されている。

【0032】

排気フィルター付き筐体7を、容器と蓋からなる構造にしてネジ等で接続し、二分割ができる構造にすることで、吸着剤や気液分離膜の装填が容易に行えるようになる。また、気液分離膜を筐体の蓋の部分にネジ等で取り付けることによって、気液分離膜の取り付けも容易に行える。

(試験例1)

図1の基本構成を有するDMFCにおいて、図2及び図3に示す排気フィルター付き筐体を備えた。吸着剤には粉砕状(粒径2〜5mm)の活性炭を用い、気液分離膜にはポリテトラフルオロエチレン製で平均孔径が1μmのものを用いた。

【0033】

燃料タンクには容量が9mlのものを用い、燃料カートリッジには15重量%メタノール水溶液が10ml入っているものを用いた。負荷電流密度50mA/cm2の条件下で連続発電試験を200時間行い、この間、メタノール水溶液が1ml以下になると新しい燃料カートリッジに交換した。この時の出力電圧低下率は0.4mV/hであった。比較のために、吸着剤を全く含まず、気液分離膜のみを用いた場合について同様の試験を行ったところ、電圧低下率は20mV/hであり、活性炭を吸着剤に適用することによって、出力電圧の低下を抑制できることが確認された。

【0034】

本発明及び比較例について、それぞれ連続発電試験200時間後に採取したメタノール水溶液を、プラズマ発光分析装置で金属成分の分析を行った結果、本発明の例ではNa元素0.1ppmのみの検出であったのに対し、比較例ではNa元素5ppm、Ca元素1ppm及びFe元素0.5ppmを検出した。

【0035】

本試験例により、気液分離膜と活性炭を吸着層とする排気フィルターをDMFCの燃料タンクに取り付けることによって、二酸化炭素の除去のみでなく、燃料中の金属元素を削減することができ、出力電圧の低下を抑制できることが明らかになった。

(試験例2)

図2及び図3に示す排気フィルター付き筐体において、吸着剤を活性炭からゼオライト(人口ゼオライト、平均粒径:約100μm)に変え、布製袋に詰め込んで装填した以外は、試験例1と同様にしてDMFCの発電試験を行った。この時の出力電圧低下率は0.5mV/hであり、出力電圧の低下を抑制できることが確認された。連続発電試験200時間後に採取したメタノール水溶液を、試験例1と同様にプラズマ発光分析装置で金属成分の分析を行った結果、Na元素0.1ppm及びCa元素0.5ppmを検出した。

【0036】

本試験例により、気液分離膜とゼオライトを吸着剤とする排気フィルターを燃料タンクに取り付けることによっても、燃料中の金属元素を削減することができ、出力電圧の低下を抑制できることがわかった。

(試験例3)

図2及び図3に示す排気フィルター付き筐体において、吸着剤をゼオライトからイオン交換樹脂(陽イオン交換樹脂、平均粒径:800μm)に変えた以外は、試験例2と同様にしてDMFCの発電試験を行った。この時の出力電圧低下率は0.4mV/hであり、出力電圧の低下を抑制できることが確認された。連続発電試験200時間後に採取したメタノール水溶液を、試験例1と同様にプラズマ発光分析装置で金属成分の分析を行った結果、Na元素0.1ppmのみの検出であった。

【0037】

本試験例においても、気液分離膜とゼオライトを吸着剤とする排気フィルターを燃料タンクに取り付けることによって、燃料中の金属元素を削減することができ、出力電圧の低下を抑制できることがわかった。

【図面の簡単な説明】

【0038】

【図1】本発明の実施例を示す概略図である。

【図2】排気フィルター付き筐体を示す正面断面図である。

【図3】排気フィルター付き筐体の上面図である。

【符号の説明】

【0039】

1…セル、2…燃料タンク枠、3…燃料タンク蓋、4…燃料カートリッジ、5…気体排出口、6…燃料タンク、7…排気フィルター付き筐体、8…蓋、9…気体排出孔、10…気液流入孔、11…気液分離膜、12…吸着剤。

【特許請求の範囲】

【請求項1】

プロトン導電性を有する電解質膜の一方の面に燃料を酸化するアノード極を有し、他方の面に酸素を還元するカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクを具備し、前記燃料タンクが前記アノード極に隣接して設けられている直接形液体燃料電池であって、前記燃料タンクに前記アノード極で生成した二酸化炭素をタンク外部に排出するための気体排出口が備えられ、タンク内部に気液分離部材と金属イオンを捕捉する吸着剤が備えられ、前記気液分離部材が前記気体排出口の近傍に備えられていることを特徴とする直接形液体燃料電池。

【請求項2】

請求項1において、前記燃料タンクが前記アノード極にタンク枠を取り付け、前記タンク枠に前記気体排出口を有するタンク蓋をかぶせることによって構成されており、前記アノード極が燃料タンク構成部材の一部を形成していることを特徴とする直接形液体燃料電池。

【請求項3】

プロトン導電性を有する電解質膜の一方の面にアノード極を有し、他方の面にカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクと、前記燃料タンクに液体燃料を供給するための燃料カートリッジを具備し、前記燃料タンクが前記アノード極に隣接して設けられている直接形液体燃料電池であって、前記燃料タンクに前記アノード極で生成した二酸化炭素をタンク外部に排出するための気体排出口が備えられ、タンク内部に気液分離部材と金属イオンを捕捉する吸着剤が備えられ、前記気液分離部材が前記気体排出口の近傍に設置されていることを特徴とする直接形液体燃料電池。

【請求項4】

プロトン導電性を有する電解質膜の一方の面にアノード極を有し、他方の面にカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクを具備し、前記燃料タンクが前記アノード極に隣接して設けられている直接形液体燃料電池であって、前記燃料タンクに排気フィルター付き筐体が設けられ、筐体に前記アノード極で生成した二酸化炭素と液体燃料を流入させるための気液流入口と二酸化炭素を外部に排出するための気体排出口が設けられ、筐体の内部に気液分離部材と金属イオンを捕捉する吸着剤が備えられ、前記気液分離部材が前記気体排出口の近傍に設置されていることを特徴とする直接形液体燃料電池。

【請求項5】

請求項4において、前記排気フィルター付き筐体の内部に流入した液体燃料と二酸化炭素が前記吸着剤に接触した後、前記気液分離部材に到達するように前記吸着剤と前記気液分離部材が備えられていることを特徴とする直接形液体燃料電池。

【請求項6】

請求項1〜5のいずれか1項において、前記気液分離部材が気体を透過するが液体を透過しない性質を有する気液分離膜よりなることを特徴とする直接形液体燃料電池。

【請求項1】

プロトン導電性を有する電解質膜の一方の面に燃料を酸化するアノード極を有し、他方の面に酸素を還元するカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクを具備し、前記燃料タンクが前記アノード極に隣接して設けられている直接形液体燃料電池であって、前記燃料タンクに前記アノード極で生成した二酸化炭素をタンク外部に排出するための気体排出口が備えられ、タンク内部に気液分離部材と金属イオンを捕捉する吸着剤が備えられ、前記気液分離部材が前記気体排出口の近傍に備えられていることを特徴とする直接形液体燃料電池。

【請求項2】

請求項1において、前記燃料タンクが前記アノード極にタンク枠を取り付け、前記タンク枠に前記気体排出口を有するタンク蓋をかぶせることによって構成されており、前記アノード極が燃料タンク構成部材の一部を形成していることを特徴とする直接形液体燃料電池。

【請求項3】

プロトン導電性を有する電解質膜の一方の面にアノード極を有し、他方の面にカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクと、前記燃料タンクに液体燃料を供給するための燃料カートリッジを具備し、前記燃料タンクが前記アノード極に隣接して設けられている直接形液体燃料電池であって、前記燃料タンクに前記アノード極で生成した二酸化炭素をタンク外部に排出するための気体排出口が備えられ、タンク内部に気液分離部材と金属イオンを捕捉する吸着剤が備えられ、前記気液分離部材が前記気体排出口の近傍に設置されていることを特徴とする直接形液体燃料電池。

【請求項4】

プロトン導電性を有する電解質膜の一方の面にアノード極を有し、他方の面にカソード極を有する燃料電池セルと、前記アノード極に液体燃料を供給するための燃料タンクを具備し、前記燃料タンクが前記アノード極に隣接して設けられている直接形液体燃料電池であって、前記燃料タンクに排気フィルター付き筐体が設けられ、筐体に前記アノード極で生成した二酸化炭素と液体燃料を流入させるための気液流入口と二酸化炭素を外部に排出するための気体排出口が設けられ、筐体の内部に気液分離部材と金属イオンを捕捉する吸着剤が備えられ、前記気液分離部材が前記気体排出口の近傍に設置されていることを特徴とする直接形液体燃料電池。

【請求項5】

請求項4において、前記排気フィルター付き筐体の内部に流入した液体燃料と二酸化炭素が前記吸着剤に接触した後、前記気液分離部材に到達するように前記吸着剤と前記気液分離部材が備えられていることを特徴とする直接形液体燃料電池。

【請求項6】

請求項1〜5のいずれか1項において、前記気液分離部材が気体を透過するが液体を透過しない性質を有する気液分離膜よりなることを特徴とする直接形液体燃料電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−193956(P2007−193956A)

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願番号】特願2006−8341(P2006−8341)

【出願日】平成18年1月17日(2006.1.17)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願日】平成18年1月17日(2006.1.17)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]