直方体状の蛍光体粉末の製造方法、直方体状のSiC蛍光体粉末及び発光装置

【課題】蛍光体に過大な力を加えることなく製造することができ、得られる蛍光体粉末の大きさのばらつきを抑制することのできる直方体状の蛍光体粉末の製造方法を提供する。

【解決手段】蛍光体粉末を製造するにあたり、成長基板上に、所定の励起光で励起されると波長変換光を発する単結晶の蛍光体を成長させる蛍光体成長工程と、成長された単結晶の蛍光体を機械的に分割して直方体状の蛍光体粉末とする分割工程と、により、直方体状の粉末が得られるようにした。

【解決手段】蛍光体粉末を製造するにあたり、成長基板上に、所定の励起光で励起されると波長変換光を発する単結晶の蛍光体を成長させる蛍光体成長工程と、成長された単結晶の蛍光体を機械的に分割して直方体状の蛍光体粉末とする分割工程と、により、直方体状の粉末が得られるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、直方体状の蛍光体粉末の製造方法、直方体状のSiC蛍光体粉末及び発光装置に関する。

【背景技術】

【0002】

現在市販されている白色LEDとして、リードフレームに実装された青色発光ダイオード素子と、この青色発光ダイオード素子に被せられYAG:Ceからなる黄色蛍光体層と、これらを覆いエポキシ樹脂等の透明材料からなるモールドレンズと、を備えたものが知られている。この白色LEDでは、青色発光ダイオード素子から青色光が放出されると、黄色蛍光体を通り抜ける際に青色光の一部が黄色光に変換される。青色と黄色は互いに補色の関係にあることから、青色光と黄色光が交じり合うと白色光となる。

【0003】

また、紫外光を励起光とし、白色光を発する蛍光体が知られている(例えば、特許文献1参照)。この蛍光体は、単結晶6H型SiCであり、ドナー性不純物としてNと、アクセプタ性不純物としてBとAlの少なくとも一方とが添加されている。蛍光体は、紫外光により励起されると、ドナー・アクセプタ・ペア(DAP)発光により、白色光を発する。

【0004】

特許文献1では、この蛍光体を粉末状とするにあたり、SiC単結晶を乳鉢で粉砕し、分級して、粒径2μm〜3μmの粉末を得、この粉末を白色のBN焼結体からなる坩堝に入れて、加熱焼成する。ここで、焼成は、N2ガスの雰囲気下、300Paに減圧して行ない、1800℃で4時間保持している。焼成後、SiC粉末を乳鉢で粉砕し、大気雰囲気(酸化性雰囲気)下、1200℃で3時間加熱して表面に酸化膜を形成する。そして、得られた焼結体を70%のフッ酸で処理し、表面を厚さ1μm程度除去し、乾燥して、粉末を得ている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4303776号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の蛍光体粉末の製造方法では、乳鉢で粉砕しているので、粒径がばらつくという問題があった。また、粉砕時に蛍光体に過大な力が加わると、蛍光体の結晶が損なわれて、所期の性能が得られないおそれがある。

【0007】

本発明は、前記事情に鑑みてなされたものであり、その目的とするところは、蛍光体に過大な力を加えることなく製造することができ、得られる蛍光体粉末の大きさのばらつきを抑制することのできる直方体状の蛍光体粉末の製造方法、及び、この製造方法により製造される直方体状のSiC蛍光体粉末、並びに、このSiC蛍光体粉末を備えた発光装置を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明では、成長基板上に、所定の励起光で励起されると波長変換光を発する単結晶の蛍光体を成長させる蛍光体成長工程と、成長された単結晶の蛍光体を機械的に分割して直方体状の蛍光体粉末とする分割工程と、を含む直方体状の蛍光体粉末の製造方法が提供される。

【0009】

この直方体状の蛍光体粉末の製造方法によれば、単結晶の蛍光体を機械的に分割しているので、製造時に蛍光体に過大な力が加えられることはない。また、得られる蛍光体粉末は、粉砕により製造した場合と比べて、大きさのばらつきが飛躍的に小さくなる。

【0010】

また、上記直方体状の蛍光体粉末の製造方法において、前記単結晶の蛍光体は、ドナー性不純物及びアクセプタ性不純物が添加され、所定の励起光で励起されるとドナー・アクセプタ・ペア(DAP)発光により波長変換光を発するものであってもよい。

【0011】

この直方体状の蛍光体粉末の製造方法によれば、蛍光体に過大な力が加えられることはないので、蛍光体の粉末加工後に蛍光体の結晶サイズが変化することはない。これにより、結晶サイズの変化に起因して、加工後に蛍光体のDAP発光の発光波長が変化することはない。

【0012】

また、上記直方体状の蛍光体粉末の製造方法において、前記成長基板は、SiC基板であり、前記単結晶の蛍光体は、SiC蛍光体であってもよい。

【0013】

この直方体状の蛍光体粉末の製造方法によれば、比較的硬い蛍光体であるSiC蛍光体は粉末状とする加工が困難であるところ、的確に加工することができる。

【0014】

また、上記直方体状の蛍光体粉末の製造方法において、前記ドナー性不純物はNであり、前記アクセプタ性不純物はBとAlの少なくとも一方であってもよい。

【0015】

この直方体状の蛍光体粉末の製造方法によれば、NとBの組み合わせのDAP発光により可視長波長側の光を、NとAlの組み合わせのDAP発光により可視短波長側の光を得ることができる。

【0016】

また、本発明では、上記方法で製造され、直方体状の蛍光体の1辺の長さが10μm以上400μm以下である直方体状のSiC蛍光体粉末が提供される。

【0017】

この直方体状のSiC蛍光体粉末によれば、蛍光体粉末の大きさが10μm以上400μm以下であり、従来のSiC蛍光体粉末と全く異なるサイズとなる。

【0018】

さらに、本発明では、上記直方体状のSiC蛍光体粉末と、前記蛍光体粉末を励起する発光素子と、を備えた発光装置が提供される。

【0019】

この発光装置によれば、SiC蛍光体粉末を用いたSiC蛍光体粉末の大きさにばらつきがないので、装置の光学制御が比較的容易となる。また、SiC蛍光体は、例えばYAG(Yttrium Aluminum Garnet)系蛍光体、BOS(Barium ortho-Silicate)系蛍光体等と比較して温度特性が良好であるので、発光素子から発せられる熱により発光特性が変化するようなことはない。

【0020】

また、上記発光装置において、前記SiC蛍光体粉末は、透光性材料に分散されてもよい。

【0021】

また、上記発光装置において、前記透光性材料は、前記発光素子を封止する封止材であってもよい。

【0022】

また、上記発光装置において、前記透光性材料は、SOG(Spin on Glass)であってもよい。

【発明の効果】

【0023】

本発明によれば、蛍光体に過大な力を加えることなく製造することができ、得られる蛍光体粉末の大きさのばらつきを抑制することができる。

【図面の簡単な説明】

【0024】

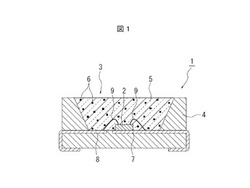

【図1】図1は、本発明の第1の実施形態を示す発光装置の模式断面図である。

【図2】図2は、発光装置のLED素子の典型的な発光波長を示すグラフである。

【図3】図3は、発光装置のSiC蛍光体の典型的な発光波長を示すグラフである。

【図4】図4は、単結晶SiC蛍光体の成長状態を示すSiC基板の模式断面図である。

【図5】図5は、(a)が単結晶SiC蛍光体のウェハの平面図、(b)が当該ウェハを分割した状態を示す説明図である。

【図6】図6は、本実施形態の蛍光体粉末の模式斜視図である。

【図7】図7は、従来例の黄色蛍光体と、実施例のSiC蛍光体の温度と発光効率の関係を示すグラフである。

【図8】図8は、本発明の第2の実施形態を示す発光装置の断面図である。

【図9】図9は、本発明の第3の実施形態を示す電球の断面図である。

【発明を実施するための形態】

【0025】

図1から図6は本発明の第1の実施形態を示すものであり、図1は発光装置の模式断面図である。

【0026】

図1に示すように、この発光装置1は、紫外光を発するLED素子2と、LED素子2が配置される凹状のキャビティ3を有するケース4と、を備えている。キャビティ3には、SiC蛍光体粉末6が分散された封止材5が充填される。SiC蛍光体粉末6は、LED素子2から発せられる紫外光により励起されると白色光を発する。

【0027】

また、発光装置1は、ケース4のキャビティ3の底面に露出し互いに離隔して配置された金属製の第1リード7及び第2リード8を備えている。LED素子2は第1リード7に搭載され、各リード7,8とそれぞれワイヤ9により接続される。

【0028】

発光素子としてのLED素子2は、InxAlyGa1−x−yN(0≦x≦1,0≦y≦1,0≦x+y≦1)の式で表される窒化物系半導体層を有する。図2に示すように、LED素子2は、紫外光を発し、ピーク波長が例えば385nmである。ここで、図2は、本実施形態における発光装置のLED素子の典型的な発光波長を示すグラフである。尚、バルク状のSiC蛍光体粉末6は、408nm以下の光であれば励起可能であり、LED素子2のピーク波長は適宜変更することができる。

【0029】

ケース4は、全体として略直方体状を呈し、例えば、液晶ポリマ(LCP)、ポリフェニレンサルファイド(PPS)、シンジオタクチックポリスチレン(SPS)、ポリフタルアミド(PPA)、ポリアミド(PA)等の熱可塑性樹脂や、エポキシ樹脂、シリコーン樹脂等の熱硬化性樹脂からなる。尚、ケース4は、セラミックにより構成することもできる。LED素子2は、キャビティ3の中央に搭載されている。

【0030】

キャビティ3に充填される封止材5は透光性材料からなり、エポキシ樹脂、変成エポキシ樹脂、シリコーン樹脂、変成シリコーン樹脂等の熱硬化性樹脂の他、ガラス等の無機材料を用いることができる。本実施形態においては、封止材5は、熱硬化型のシリコーン樹脂からなり、SiC蛍光体6を含有した状態でポッティングによりキャビティ3に充填された後、加熱により硬化される。

【0031】

SiC蛍光体粉末6は、単結晶6H型であり、ドナー性不純物としてのNと、アクセプタ性不純物としてのB及びAlが添加されている。SiC蛍光体粉末6は、機械的に分割されることにより、直方体状に形成されている。SiC蛍光体粉末6の1辺の長さは、10μm以上400μm以下であり、従来のSiC蛍光体粉末と全く異なるサイズとなっている。

【0032】

SiC蛍光体粉末6は、紫外光により励起されると、ドナー・アクセプタ・ペア(DAP)発光により、白色光を発する。白色光のうち、長波長側の成分はNとBの組み合わせのDAP発光によるものであり、短波長側の成分はNとAlの組み合わせのDAP発光によるものである。

【0033】

図3は、本実施形態における発光装置のSiC蛍光体の典型的な発光波長を示すグラフである。NとBの組み合わせのDAP発光により、おおよそ500nm〜750nmの波長域がカバーされ、NとAlの組み合わせのDAP発光により、おおよそ400nm〜500nmの波長域がカバーされている。SiC蛍光体粉末6におけるB、Al及びNのドーピング濃度は、それぞれ1×1015/cm3〜1×1019/cm3程度であり、例えばB濃度を5×1018、Al濃度を5×1017、N濃度を7×1018とすることができる。

【0034】

次いで、図4から図6を参照して発光ダイオード素子1の製造方法について説明する。図4は単結晶SiC蛍光体の成長状態を示すSiC基板の模式断面図であり、図5(a)は単結晶SiC蛍光体のウェハの平面図、図5(b)は当該ウェハを分割した状態を示す説明図である。

【0035】

まず、6H型単結晶のSiC基板10を用意する。そして、図4に示すように、昇華法によりB、Al及びNがドープされたバルク状の単結晶6H型SiC蛍光体11を成長させる(蛍光体成長工程)。尚、SiC結晶のB、Al及びNのドーピング濃度は、結晶成長時の雰囲気ガス中への不純物ガスの添加および原料粉末への不純物元素またはその化合物の添加により制御することができる。

【0036】

この後、SiC基板10を除去することにより、図5(a)に示すようなウェハ状の単結晶6H型SiC蛍光体11を得ることができる。尚、単結晶6H型SiC蛍光体11の厚さは任意であるが、例えば10μm以上200μm以下とすることができる。本実施形態においては、SiC蛍光体11を比較的厚めに作製しておき、スライス、表面研削、表面研磨等の工程を経て作製されている。

【0037】

そして、図5(b)に示すように、ウェハを機械的に直方体状に分割することにより、SiC蛍光体粉末6が製造される(分割工程)。SiC蛍光体粉末6の大きさは任意であるが、例えば10μm角に分割される。ウェハの分割は、ダイシングカッティングが好ましいが、レーザーカッティングでもよく、分割方法は任意である。ダイシングカッティングの場合、ブレードの材質は任意であり、例えばダイヤモンド系、ダイヤモンドとニッケルの混合系等のものを用いることができる。また、レーザーカッティングの場合、レーザの波長域は任意であり、紫外レーザ、可視レーザ、赤外レーザのいずれであってもよい。

【0038】

図6は、本実施形態の蛍光体粉末の模式斜視図である。

図6に示すように、このようにして製造されたSiC蛍光体粉末6は、直方体形状を呈する。このSiC蛍光体粉末6は、蛍光体成長工程にて結晶成長時に不純物がドーピングされるので、熱処理工程、酸化膜除去処理工程等の処理工程を経ずとも、発光強度が高いものとなっている。この後、SiC蛍光体粉末6の粉末を液体状の封止材5に分散させて、蛍光機能を有する封止材5が調製される。

【0039】

また、SiC蛍光体粉末6及び封止材5とは別個に、各リード7,8及びケース4を一体に成型しておく。そして、第1リード7にLED素子2を搭載し、ワイヤ9によりLED素子2と各リード7,8とを電気的に接続する。そして、封止材5をキャビティ3に充填してLED素子2を封止し、封止材5を硬化させることにより、発光装置1が製造される。

【0040】

以上のように構成された発光装置1では、LED素子2に電圧を印加すると、LED素子2から紫外光が発せられる。SiC蛍光体粉末6へ入射した紫外光はDAP発光により白色光に変換される。この白色光は、発光装置1から外部へ放出され、太陽光に似た演色性の高い白色光を得ることができる。

【0041】

特に本実施形態の発光装置1は、透光性部材にSiC蛍光体粉末6を分散させているので、透光性部材内で反射・屈折を繰り返すため、SiC蛍光体粉末6に効率よく励起光を入射させることができ、波長変換効率が向上する。これにより、蛍光体の使用量を減らして製造コストを低減することができる。

【0042】

また、本実施形態の発光装置1によれば、単結晶のSiC蛍光体11を機械的に分割しているので、製造時にSiC蛍光体11に過大な力が加えられることはなく、所期の性能を確実に得ることができる。具体的には、蛍光体の粉末加工後に蛍光体の結晶サイズが変化することはないことから、結晶サイズの変化に起因して、加工後に蛍光体のDAP発光の発光波長が変化することはない。

【0043】

特に、蛍光体が比較的硬いSiCからなり、加工時に蛍光体に負荷が加わりやすいことから、本実施形態の製造方法により製造する効果は大きい。また、SiCは粉末状とする加工が困難であるところ、的確に加工することができる。さらに、粉砕により蛍光体を粉末状とするものに対して、歩留まりが飛躍的に向上する。

【0044】

また、得られるSiC蛍光体粉末6は、粉砕により製造した場合と比べて、大きさのばらつきが飛躍的に小さくなる。そして、SiC蛍光体粉末6の大きさにばらつきがないので、発光装置1の光学制御が比較的容易となる。さらに、SiC蛍光体は、例えばYAG(Yttrium Aluminum Garnet)系蛍光体、BOS(Barium ortho-Silicate)系蛍光体等と比較して温度特性が良好であるので、LED素子2から発せられる熱により発光特性が変化するようなことはない。

【0045】

ここで、図7は、従来例の黄色蛍光体と、実施例のSiC蛍光体の温度と発光効率の関係を示すグラフである。図7において、上部に記載されているものが実施例で、下部に記載されているものが従来例である。従来例の黄色蛍光体は、YAG蛍光体である。

図7に示すように、実施例のSiC蛍光体は、温度が上昇しても、発光効率の低下が殆どない。これに対して、従来の黄色蛍光体置は、温度の上昇に伴い急激に発光効率が低下している。

【0046】

尚、前記実施形態においては、蛍光体の母体としてSiCを用いたものを示したが、他の材料を母体とした蛍光体であってもよいことは勿論である。また、前記実施形態においては、ドナー性不純物としてNと用い、アクセプタ性不純物としてB及びAlを用いたものを示したが、他の不純物を用いてもよいことは勿論である。また、アクセプタ性不純物をBとAlのいずれか一方としてもよい。さらに、単結晶SiCとして6H型を用いたものを示したが、4H型、15R型等を用いることもできる。

【0047】

また、前記実施形態においては、昇華再結晶によりウェハ状の単結晶6H型SiC蛍光体11を得るものを示したが、CVD法等により単結晶6H型SiC蛍光体11を得るようにしてもよい。

【0048】

また、前記実施形態においては、封止材5としてシリコーン樹脂を用いたものを示したが、エポキシ樹脂等であってもよいし、ガラス等の無機材料を用いることができ、その他、具体的構造も適宜に変更可能であることは勿論である。

【0049】

図8は本発明の第2の実施形態を示す発光装置の断面図である。

図8に示すように、発光装置101は、板状の放熱部材としての外部基板104と、外部基板104に搭載される複数のLED素子2と、外部基板104上のLED素子2を覆う蛍光レンズ105と、を備えている。尚、LED素子2へは図示しない配線等を介して電力が供給される。ここで、各LED素子2は、第1の実施形態と同様であるのでここでは詳述しない。

【0050】

外部基板104は、平面視にて四角形状に形成されている。外部基板104は、放熱性の観点からは無機材料が好ましく、例えばAlN等のセラミックを用いることができる。本実施形態においては、外部基板104は、単独で放熱部材として機能しているが、外部基板104にヒートシンク等を接続することも可能である。

【0051】

図8に示すように、蛍光レンズ105は、例えばガラス等の透光性材料からなり、SiC蛍光体粉末6が分散されている。レンズ105に用いるガラスとしては、低融点のガラスが好ましい。尚、蛍光レンズ105をガラスでなく、繊維強化プラスチック(FRP(Fiber Reinforced Plastics))等の他の透光性材料により形成することもできる。蛍光レンズ105は、断面が半楕円形で、平面視にて外部基板104と略一致するよう形成されている。尚、SiC蛍光体粉末6は、第1の実施形態と同様であるのでここでは詳述しない。

【0052】

本実施形態の発光装置101においても、前記実施形態と同様の作用効果を得ることができる。

【0053】

図9は、本発明の第3の実施形態を示す電球の断面図である。

図9に示すように、発光装置としての電球201は、電球状の透光性部材211と、透光性部材211が取り付けられているソケット部216とを備えている。ソケット部216は、雄ねじが形成された導電螺合部216aと、導電螺合部216aと絶縁され下端に位置する導電端部216bとを有する。また、導電螺合部216aと透光性部材211の間には放熱部215が配置されている。透光性部材211は、例えばガラス基材からなり、内壁面に蛍光体膜205が塗布されている。

【0054】

放熱部215は、外部に形成された凹凸部215aと、内部に形成された取付基板215bとを有し、下部には空間部215cが画成されている。取付基板215bには、導電性支柱214によって搭載基板213が取り付けられる。空間部215cには、外部から供給される電力を、LED素子2に適合する電圧及び電流に変換する点灯回路217が設けられている。

【0055】

搭載基板213には、複数のLED素子2が実装されている。各LED素子2は、ワイヤ209により電気的に接続されている。尚、LED素子2は、第1の実施形態と同様であるのでここでは詳述しない。各LED素子2から発せられる紫外光は、蛍光体膜205により白色光に変換される。

【0056】

蛍光体膜205は、第1の実施形態と同様のSiC蛍光体粉末6と、所定の溶媒とを混合した液体を塗布、乾燥および焼成して形成される。蛍光体膜205の上には、金属アルコキシドおよび/または金属アルコキシドのオリゴマーを含むコーティング材を塗布、乾燥および焼成して形成した金属酸化物からなる薄膜205aが形成されている。

【0057】

蛍光体膜205は、半導体の絶縁膜として使用されているSOG(Spin_On Glass)を使用することができる。SOGは、エタノール、メタノール、アセトン、イソプロピレンアルコール、エチレングリコールジメチルエーテル、プロピレングリコールジメチルエーテルの溶媒で希釈されたものである。

【0058】

以上のように構成された電球201であっても、第1の実施形態の発光装置1と同様の作用効果を得ることができる。

【符号の説明】

【0059】

1 発光装置

2 LED素子

3 キャビティ

4 ケース

5 封止材

6 SiC蛍光体粉末

7 第1リード

8 第2リード

9 ワイヤ

10 SiC基板

11 SiC蛍光体

101 発光装置

104 外部基板

105 蛍光レンズ

201 電球

205 蛍光体膜

205a 薄膜

209 ワイヤ

211 透光性部材

213 搭載基板

214 導電性支柱

215 放熱部

215a 凹凸部

215b 取付基板

215c 空間部

216 ソケット部

216a 導電螺合部

216b 導電端部

217 点灯回路

【技術分野】

【0001】

本発明は、直方体状の蛍光体粉末の製造方法、直方体状のSiC蛍光体粉末及び発光装置に関する。

【背景技術】

【0002】

現在市販されている白色LEDとして、リードフレームに実装された青色発光ダイオード素子と、この青色発光ダイオード素子に被せられYAG:Ceからなる黄色蛍光体層と、これらを覆いエポキシ樹脂等の透明材料からなるモールドレンズと、を備えたものが知られている。この白色LEDでは、青色発光ダイオード素子から青色光が放出されると、黄色蛍光体を通り抜ける際に青色光の一部が黄色光に変換される。青色と黄色は互いに補色の関係にあることから、青色光と黄色光が交じり合うと白色光となる。

【0003】

また、紫外光を励起光とし、白色光を発する蛍光体が知られている(例えば、特許文献1参照)。この蛍光体は、単結晶6H型SiCであり、ドナー性不純物としてNと、アクセプタ性不純物としてBとAlの少なくとも一方とが添加されている。蛍光体は、紫外光により励起されると、ドナー・アクセプタ・ペア(DAP)発光により、白色光を発する。

【0004】

特許文献1では、この蛍光体を粉末状とするにあたり、SiC単結晶を乳鉢で粉砕し、分級して、粒径2μm〜3μmの粉末を得、この粉末を白色のBN焼結体からなる坩堝に入れて、加熱焼成する。ここで、焼成は、N2ガスの雰囲気下、300Paに減圧して行ない、1800℃で4時間保持している。焼成後、SiC粉末を乳鉢で粉砕し、大気雰囲気(酸化性雰囲気)下、1200℃で3時間加熱して表面に酸化膜を形成する。そして、得られた焼結体を70%のフッ酸で処理し、表面を厚さ1μm程度除去し、乾燥して、粉末を得ている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4303776号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の蛍光体粉末の製造方法では、乳鉢で粉砕しているので、粒径がばらつくという問題があった。また、粉砕時に蛍光体に過大な力が加わると、蛍光体の結晶が損なわれて、所期の性能が得られないおそれがある。

【0007】

本発明は、前記事情に鑑みてなされたものであり、その目的とするところは、蛍光体に過大な力を加えることなく製造することができ、得られる蛍光体粉末の大きさのばらつきを抑制することのできる直方体状の蛍光体粉末の製造方法、及び、この製造方法により製造される直方体状のSiC蛍光体粉末、並びに、このSiC蛍光体粉末を備えた発光装置を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明では、成長基板上に、所定の励起光で励起されると波長変換光を発する単結晶の蛍光体を成長させる蛍光体成長工程と、成長された単結晶の蛍光体を機械的に分割して直方体状の蛍光体粉末とする分割工程と、を含む直方体状の蛍光体粉末の製造方法が提供される。

【0009】

この直方体状の蛍光体粉末の製造方法によれば、単結晶の蛍光体を機械的に分割しているので、製造時に蛍光体に過大な力が加えられることはない。また、得られる蛍光体粉末は、粉砕により製造した場合と比べて、大きさのばらつきが飛躍的に小さくなる。

【0010】

また、上記直方体状の蛍光体粉末の製造方法において、前記単結晶の蛍光体は、ドナー性不純物及びアクセプタ性不純物が添加され、所定の励起光で励起されるとドナー・アクセプタ・ペア(DAP)発光により波長変換光を発するものであってもよい。

【0011】

この直方体状の蛍光体粉末の製造方法によれば、蛍光体に過大な力が加えられることはないので、蛍光体の粉末加工後に蛍光体の結晶サイズが変化することはない。これにより、結晶サイズの変化に起因して、加工後に蛍光体のDAP発光の発光波長が変化することはない。

【0012】

また、上記直方体状の蛍光体粉末の製造方法において、前記成長基板は、SiC基板であり、前記単結晶の蛍光体は、SiC蛍光体であってもよい。

【0013】

この直方体状の蛍光体粉末の製造方法によれば、比較的硬い蛍光体であるSiC蛍光体は粉末状とする加工が困難であるところ、的確に加工することができる。

【0014】

また、上記直方体状の蛍光体粉末の製造方法において、前記ドナー性不純物はNであり、前記アクセプタ性不純物はBとAlの少なくとも一方であってもよい。

【0015】

この直方体状の蛍光体粉末の製造方法によれば、NとBの組み合わせのDAP発光により可視長波長側の光を、NとAlの組み合わせのDAP発光により可視短波長側の光を得ることができる。

【0016】

また、本発明では、上記方法で製造され、直方体状の蛍光体の1辺の長さが10μm以上400μm以下である直方体状のSiC蛍光体粉末が提供される。

【0017】

この直方体状のSiC蛍光体粉末によれば、蛍光体粉末の大きさが10μm以上400μm以下であり、従来のSiC蛍光体粉末と全く異なるサイズとなる。

【0018】

さらに、本発明では、上記直方体状のSiC蛍光体粉末と、前記蛍光体粉末を励起する発光素子と、を備えた発光装置が提供される。

【0019】

この発光装置によれば、SiC蛍光体粉末を用いたSiC蛍光体粉末の大きさにばらつきがないので、装置の光学制御が比較的容易となる。また、SiC蛍光体は、例えばYAG(Yttrium Aluminum Garnet)系蛍光体、BOS(Barium ortho-Silicate)系蛍光体等と比較して温度特性が良好であるので、発光素子から発せられる熱により発光特性が変化するようなことはない。

【0020】

また、上記発光装置において、前記SiC蛍光体粉末は、透光性材料に分散されてもよい。

【0021】

また、上記発光装置において、前記透光性材料は、前記発光素子を封止する封止材であってもよい。

【0022】

また、上記発光装置において、前記透光性材料は、SOG(Spin on Glass)であってもよい。

【発明の効果】

【0023】

本発明によれば、蛍光体に過大な力を加えることなく製造することができ、得られる蛍光体粉末の大きさのばらつきを抑制することができる。

【図面の簡単な説明】

【0024】

【図1】図1は、本発明の第1の実施形態を示す発光装置の模式断面図である。

【図2】図2は、発光装置のLED素子の典型的な発光波長を示すグラフである。

【図3】図3は、発光装置のSiC蛍光体の典型的な発光波長を示すグラフである。

【図4】図4は、単結晶SiC蛍光体の成長状態を示すSiC基板の模式断面図である。

【図5】図5は、(a)が単結晶SiC蛍光体のウェハの平面図、(b)が当該ウェハを分割した状態を示す説明図である。

【図6】図6は、本実施形態の蛍光体粉末の模式斜視図である。

【図7】図7は、従来例の黄色蛍光体と、実施例のSiC蛍光体の温度と発光効率の関係を示すグラフである。

【図8】図8は、本発明の第2の実施形態を示す発光装置の断面図である。

【図9】図9は、本発明の第3の実施形態を示す電球の断面図である。

【発明を実施するための形態】

【0025】

図1から図6は本発明の第1の実施形態を示すものであり、図1は発光装置の模式断面図である。

【0026】

図1に示すように、この発光装置1は、紫外光を発するLED素子2と、LED素子2が配置される凹状のキャビティ3を有するケース4と、を備えている。キャビティ3には、SiC蛍光体粉末6が分散された封止材5が充填される。SiC蛍光体粉末6は、LED素子2から発せられる紫外光により励起されると白色光を発する。

【0027】

また、発光装置1は、ケース4のキャビティ3の底面に露出し互いに離隔して配置された金属製の第1リード7及び第2リード8を備えている。LED素子2は第1リード7に搭載され、各リード7,8とそれぞれワイヤ9により接続される。

【0028】

発光素子としてのLED素子2は、InxAlyGa1−x−yN(0≦x≦1,0≦y≦1,0≦x+y≦1)の式で表される窒化物系半導体層を有する。図2に示すように、LED素子2は、紫外光を発し、ピーク波長が例えば385nmである。ここで、図2は、本実施形態における発光装置のLED素子の典型的な発光波長を示すグラフである。尚、バルク状のSiC蛍光体粉末6は、408nm以下の光であれば励起可能であり、LED素子2のピーク波長は適宜変更することができる。

【0029】

ケース4は、全体として略直方体状を呈し、例えば、液晶ポリマ(LCP)、ポリフェニレンサルファイド(PPS)、シンジオタクチックポリスチレン(SPS)、ポリフタルアミド(PPA)、ポリアミド(PA)等の熱可塑性樹脂や、エポキシ樹脂、シリコーン樹脂等の熱硬化性樹脂からなる。尚、ケース4は、セラミックにより構成することもできる。LED素子2は、キャビティ3の中央に搭載されている。

【0030】

キャビティ3に充填される封止材5は透光性材料からなり、エポキシ樹脂、変成エポキシ樹脂、シリコーン樹脂、変成シリコーン樹脂等の熱硬化性樹脂の他、ガラス等の無機材料を用いることができる。本実施形態においては、封止材5は、熱硬化型のシリコーン樹脂からなり、SiC蛍光体6を含有した状態でポッティングによりキャビティ3に充填された後、加熱により硬化される。

【0031】

SiC蛍光体粉末6は、単結晶6H型であり、ドナー性不純物としてのNと、アクセプタ性不純物としてのB及びAlが添加されている。SiC蛍光体粉末6は、機械的に分割されることにより、直方体状に形成されている。SiC蛍光体粉末6の1辺の長さは、10μm以上400μm以下であり、従来のSiC蛍光体粉末と全く異なるサイズとなっている。

【0032】

SiC蛍光体粉末6は、紫外光により励起されると、ドナー・アクセプタ・ペア(DAP)発光により、白色光を発する。白色光のうち、長波長側の成分はNとBの組み合わせのDAP発光によるものであり、短波長側の成分はNとAlの組み合わせのDAP発光によるものである。

【0033】

図3は、本実施形態における発光装置のSiC蛍光体の典型的な発光波長を示すグラフである。NとBの組み合わせのDAP発光により、おおよそ500nm〜750nmの波長域がカバーされ、NとAlの組み合わせのDAP発光により、おおよそ400nm〜500nmの波長域がカバーされている。SiC蛍光体粉末6におけるB、Al及びNのドーピング濃度は、それぞれ1×1015/cm3〜1×1019/cm3程度であり、例えばB濃度を5×1018、Al濃度を5×1017、N濃度を7×1018とすることができる。

【0034】

次いで、図4から図6を参照して発光ダイオード素子1の製造方法について説明する。図4は単結晶SiC蛍光体の成長状態を示すSiC基板の模式断面図であり、図5(a)は単結晶SiC蛍光体のウェハの平面図、図5(b)は当該ウェハを分割した状態を示す説明図である。

【0035】

まず、6H型単結晶のSiC基板10を用意する。そして、図4に示すように、昇華法によりB、Al及びNがドープされたバルク状の単結晶6H型SiC蛍光体11を成長させる(蛍光体成長工程)。尚、SiC結晶のB、Al及びNのドーピング濃度は、結晶成長時の雰囲気ガス中への不純物ガスの添加および原料粉末への不純物元素またはその化合物の添加により制御することができる。

【0036】

この後、SiC基板10を除去することにより、図5(a)に示すようなウェハ状の単結晶6H型SiC蛍光体11を得ることができる。尚、単結晶6H型SiC蛍光体11の厚さは任意であるが、例えば10μm以上200μm以下とすることができる。本実施形態においては、SiC蛍光体11を比較的厚めに作製しておき、スライス、表面研削、表面研磨等の工程を経て作製されている。

【0037】

そして、図5(b)に示すように、ウェハを機械的に直方体状に分割することにより、SiC蛍光体粉末6が製造される(分割工程)。SiC蛍光体粉末6の大きさは任意であるが、例えば10μm角に分割される。ウェハの分割は、ダイシングカッティングが好ましいが、レーザーカッティングでもよく、分割方法は任意である。ダイシングカッティングの場合、ブレードの材質は任意であり、例えばダイヤモンド系、ダイヤモンドとニッケルの混合系等のものを用いることができる。また、レーザーカッティングの場合、レーザの波長域は任意であり、紫外レーザ、可視レーザ、赤外レーザのいずれであってもよい。

【0038】

図6は、本実施形態の蛍光体粉末の模式斜視図である。

図6に示すように、このようにして製造されたSiC蛍光体粉末6は、直方体形状を呈する。このSiC蛍光体粉末6は、蛍光体成長工程にて結晶成長時に不純物がドーピングされるので、熱処理工程、酸化膜除去処理工程等の処理工程を経ずとも、発光強度が高いものとなっている。この後、SiC蛍光体粉末6の粉末を液体状の封止材5に分散させて、蛍光機能を有する封止材5が調製される。

【0039】

また、SiC蛍光体粉末6及び封止材5とは別個に、各リード7,8及びケース4を一体に成型しておく。そして、第1リード7にLED素子2を搭載し、ワイヤ9によりLED素子2と各リード7,8とを電気的に接続する。そして、封止材5をキャビティ3に充填してLED素子2を封止し、封止材5を硬化させることにより、発光装置1が製造される。

【0040】

以上のように構成された発光装置1では、LED素子2に電圧を印加すると、LED素子2から紫外光が発せられる。SiC蛍光体粉末6へ入射した紫外光はDAP発光により白色光に変換される。この白色光は、発光装置1から外部へ放出され、太陽光に似た演色性の高い白色光を得ることができる。

【0041】

特に本実施形態の発光装置1は、透光性部材にSiC蛍光体粉末6を分散させているので、透光性部材内で反射・屈折を繰り返すため、SiC蛍光体粉末6に効率よく励起光を入射させることができ、波長変換効率が向上する。これにより、蛍光体の使用量を減らして製造コストを低減することができる。

【0042】

また、本実施形態の発光装置1によれば、単結晶のSiC蛍光体11を機械的に分割しているので、製造時にSiC蛍光体11に過大な力が加えられることはなく、所期の性能を確実に得ることができる。具体的には、蛍光体の粉末加工後に蛍光体の結晶サイズが変化することはないことから、結晶サイズの変化に起因して、加工後に蛍光体のDAP発光の発光波長が変化することはない。

【0043】

特に、蛍光体が比較的硬いSiCからなり、加工時に蛍光体に負荷が加わりやすいことから、本実施形態の製造方法により製造する効果は大きい。また、SiCは粉末状とする加工が困難であるところ、的確に加工することができる。さらに、粉砕により蛍光体を粉末状とするものに対して、歩留まりが飛躍的に向上する。

【0044】

また、得られるSiC蛍光体粉末6は、粉砕により製造した場合と比べて、大きさのばらつきが飛躍的に小さくなる。そして、SiC蛍光体粉末6の大きさにばらつきがないので、発光装置1の光学制御が比較的容易となる。さらに、SiC蛍光体は、例えばYAG(Yttrium Aluminum Garnet)系蛍光体、BOS(Barium ortho-Silicate)系蛍光体等と比較して温度特性が良好であるので、LED素子2から発せられる熱により発光特性が変化するようなことはない。

【0045】

ここで、図7は、従来例の黄色蛍光体と、実施例のSiC蛍光体の温度と発光効率の関係を示すグラフである。図7において、上部に記載されているものが実施例で、下部に記載されているものが従来例である。従来例の黄色蛍光体は、YAG蛍光体である。

図7に示すように、実施例のSiC蛍光体は、温度が上昇しても、発光効率の低下が殆どない。これに対して、従来の黄色蛍光体置は、温度の上昇に伴い急激に発光効率が低下している。

【0046】

尚、前記実施形態においては、蛍光体の母体としてSiCを用いたものを示したが、他の材料を母体とした蛍光体であってもよいことは勿論である。また、前記実施形態においては、ドナー性不純物としてNと用い、アクセプタ性不純物としてB及びAlを用いたものを示したが、他の不純物を用いてもよいことは勿論である。また、アクセプタ性不純物をBとAlのいずれか一方としてもよい。さらに、単結晶SiCとして6H型を用いたものを示したが、4H型、15R型等を用いることもできる。

【0047】

また、前記実施形態においては、昇華再結晶によりウェハ状の単結晶6H型SiC蛍光体11を得るものを示したが、CVD法等により単結晶6H型SiC蛍光体11を得るようにしてもよい。

【0048】

また、前記実施形態においては、封止材5としてシリコーン樹脂を用いたものを示したが、エポキシ樹脂等であってもよいし、ガラス等の無機材料を用いることができ、その他、具体的構造も適宜に変更可能であることは勿論である。

【0049】

図8は本発明の第2の実施形態を示す発光装置の断面図である。

図8に示すように、発光装置101は、板状の放熱部材としての外部基板104と、外部基板104に搭載される複数のLED素子2と、外部基板104上のLED素子2を覆う蛍光レンズ105と、を備えている。尚、LED素子2へは図示しない配線等を介して電力が供給される。ここで、各LED素子2は、第1の実施形態と同様であるのでここでは詳述しない。

【0050】

外部基板104は、平面視にて四角形状に形成されている。外部基板104は、放熱性の観点からは無機材料が好ましく、例えばAlN等のセラミックを用いることができる。本実施形態においては、外部基板104は、単独で放熱部材として機能しているが、外部基板104にヒートシンク等を接続することも可能である。

【0051】

図8に示すように、蛍光レンズ105は、例えばガラス等の透光性材料からなり、SiC蛍光体粉末6が分散されている。レンズ105に用いるガラスとしては、低融点のガラスが好ましい。尚、蛍光レンズ105をガラスでなく、繊維強化プラスチック(FRP(Fiber Reinforced Plastics))等の他の透光性材料により形成することもできる。蛍光レンズ105は、断面が半楕円形で、平面視にて外部基板104と略一致するよう形成されている。尚、SiC蛍光体粉末6は、第1の実施形態と同様であるのでここでは詳述しない。

【0052】

本実施形態の発光装置101においても、前記実施形態と同様の作用効果を得ることができる。

【0053】

図9は、本発明の第3の実施形態を示す電球の断面図である。

図9に示すように、発光装置としての電球201は、電球状の透光性部材211と、透光性部材211が取り付けられているソケット部216とを備えている。ソケット部216は、雄ねじが形成された導電螺合部216aと、導電螺合部216aと絶縁され下端に位置する導電端部216bとを有する。また、導電螺合部216aと透光性部材211の間には放熱部215が配置されている。透光性部材211は、例えばガラス基材からなり、内壁面に蛍光体膜205が塗布されている。

【0054】

放熱部215は、外部に形成された凹凸部215aと、内部に形成された取付基板215bとを有し、下部には空間部215cが画成されている。取付基板215bには、導電性支柱214によって搭載基板213が取り付けられる。空間部215cには、外部から供給される電力を、LED素子2に適合する電圧及び電流に変換する点灯回路217が設けられている。

【0055】

搭載基板213には、複数のLED素子2が実装されている。各LED素子2は、ワイヤ209により電気的に接続されている。尚、LED素子2は、第1の実施形態と同様であるのでここでは詳述しない。各LED素子2から発せられる紫外光は、蛍光体膜205により白色光に変換される。

【0056】

蛍光体膜205は、第1の実施形態と同様のSiC蛍光体粉末6と、所定の溶媒とを混合した液体を塗布、乾燥および焼成して形成される。蛍光体膜205の上には、金属アルコキシドおよび/または金属アルコキシドのオリゴマーを含むコーティング材を塗布、乾燥および焼成して形成した金属酸化物からなる薄膜205aが形成されている。

【0057】

蛍光体膜205は、半導体の絶縁膜として使用されているSOG(Spin_On Glass)を使用することができる。SOGは、エタノール、メタノール、アセトン、イソプロピレンアルコール、エチレングリコールジメチルエーテル、プロピレングリコールジメチルエーテルの溶媒で希釈されたものである。

【0058】

以上のように構成された電球201であっても、第1の実施形態の発光装置1と同様の作用効果を得ることができる。

【符号の説明】

【0059】

1 発光装置

2 LED素子

3 キャビティ

4 ケース

5 封止材

6 SiC蛍光体粉末

7 第1リード

8 第2リード

9 ワイヤ

10 SiC基板

11 SiC蛍光体

101 発光装置

104 外部基板

105 蛍光レンズ

201 電球

205 蛍光体膜

205a 薄膜

209 ワイヤ

211 透光性部材

213 搭載基板

214 導電性支柱

215 放熱部

215a 凹凸部

215b 取付基板

215c 空間部

216 ソケット部

216a 導電螺合部

216b 導電端部

217 点灯回路

【特許請求の範囲】

【請求項1】

成長基板上に、所定の励起光で励起されると波長変換光を発する単結晶の蛍光体を成長させる蛍光体成長工程と、

成長された単結晶の蛍光体を機械的に分割して直方体状の蛍光体粉末とする分割工程と、を含む直方体状の蛍光体粉末の製造方法。

【請求項2】

前記単結晶の蛍光体は、ドナー性不純物及びアクセプタ性不純物が添加され、所定の励起光で励起されるとドナー・アクセプタ・ペア(DAP)発光により波長変換光を発するものである請求項1に記載の直方体状の蛍光体粉末の製造方法。

【請求項3】

前記成長基板は、SiC基板であり、

前記単結晶の蛍光体は、SiC蛍光体である請求項2に記載の直方体状の蛍光体粉末の製造方法。

【請求項4】

前記ドナー性不純物はNであり、

前記アクセプタ性不純物はBとAlの少なくとも一方である請求項3に記載の直方体状の蛍光体粉末の製造方法。

【請求項5】

請求項4に記載の方法で製造され、直方体状の蛍光体の1辺の長さが10μm以上400μm以下である直方体状のSiC蛍光体粉末。

【請求項6】

請求項5に記載の直方体状のSiC蛍光体粉末と、

前記蛍光体粉末を励起する発光素子と、を備えた発光装置。

【請求項7】

前記SiC蛍光体粉末は、透光性材料に分散される請求項6に記載の発光装置。

【請求項8】

前記透光性材料は、前記発光素子を封止する封止材である請求項7に記載の発光装置。

【請求項9】

前記透光性材料は、SOG(Spin on Glass)である請求項7に記載の発光装置。

【請求項1】

成長基板上に、所定の励起光で励起されると波長変換光を発する単結晶の蛍光体を成長させる蛍光体成長工程と、

成長された単結晶の蛍光体を機械的に分割して直方体状の蛍光体粉末とする分割工程と、を含む直方体状の蛍光体粉末の製造方法。

【請求項2】

前記単結晶の蛍光体は、ドナー性不純物及びアクセプタ性不純物が添加され、所定の励起光で励起されるとドナー・アクセプタ・ペア(DAP)発光により波長変換光を発するものである請求項1に記載の直方体状の蛍光体粉末の製造方法。

【請求項3】

前記成長基板は、SiC基板であり、

前記単結晶の蛍光体は、SiC蛍光体である請求項2に記載の直方体状の蛍光体粉末の製造方法。

【請求項4】

前記ドナー性不純物はNであり、

前記アクセプタ性不純物はBとAlの少なくとも一方である請求項3に記載の直方体状の蛍光体粉末の製造方法。

【請求項5】

請求項4に記載の方法で製造され、直方体状の蛍光体の1辺の長さが10μm以上400μm以下である直方体状のSiC蛍光体粉末。

【請求項6】

請求項5に記載の直方体状のSiC蛍光体粉末と、

前記蛍光体粉末を励起する発光素子と、を備えた発光装置。

【請求項7】

前記SiC蛍光体粉末は、透光性材料に分散される請求項6に記載の発光装置。

【請求項8】

前記透光性材料は、前記発光素子を封止する封止材である請求項7に記載の発光装置。

【請求項9】

前記透光性材料は、SOG(Spin on Glass)である請求項7に記載の発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−246380(P2012−246380A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−118375(P2011−118375)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【出願人】(507134714)エルシード株式会社 (8)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【出願人】(507134714)エルシード株式会社 (8)

【Fターム(参考)】

[ Back to top ]