直流電力ケーブル及び直流電力線路の製造方法

【課題】より高電圧の電力輸送に使用可能な直流電力ケーブル及びその直流電力ケーブルを用いた直流電力線路の製造方法を実現する。

【解決手段】ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルに関し、特に、前記架橋ポリオレフィン組成物は、ポリオレフィン100質量部に対して、カーボンブラックを0.1〜5質量部、及び所定の架橋助剤(トリアリルイソシアヌレート、トリメタリルイソシアヌレート)を0.02〜1.25質量部、且つカーボンブラック配合量の質量比で4分の1以下となるよう配合され、更に、そのカーボンブラックが、BET法で測定した比表面積に対する鉱物油の吸油量の比が0.7以上3.5以下、炭素含有率が97重量%以上、粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下、という特性を有するようにした。

【解決手段】ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルに関し、特に、前記架橋ポリオレフィン組成物は、ポリオレフィン100質量部に対して、カーボンブラックを0.1〜5質量部、及び所定の架橋助剤(トリアリルイソシアヌレート、トリメタリルイソシアヌレート)を0.02〜1.25質量部、且つカーボンブラック配合量の質量比で4分の1以下となるよう配合され、更に、そのカーボンブラックが、BET法で測定した比表面積に対する鉱物油の吸油量の比が0.7以上3.5以下、炭素含有率が97重量%以上、粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下、という特性を有するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、架橋ポリオレフィン組成物で絶縁層を形成した直流用の電力ケーブル(本願において「直流電力ケーブル」という)、及び直流電力ケーブルを用いた直流電力線路の製造方法に関する。

【背景技術】

【0002】

架橋ポリエチレン(XLPE)系の組成物を用いて絶縁層を形成した押出絶縁ケーブル(以下、XLPE系ケーブル)は交流用の電力ケーブル(本願において「交流電力ケーブル」という)に汎用されている。しかし、XLPE系ケーブルを高電圧用の直流電力ケーブルに適用した例は少ない。22kV以上の高電圧直流電力ケーブルとしては、一般に油浸ケーブル(OFケーブル、MIケーブル)が使用されている。

【0003】

高電圧直流電力ケーブルへのXLPE系ケーブルの適用例が少ない理由は、XLPE系ケーブルでは、ジクミルパーオキサイド(DCP)の分解残渣(アセトフェノン、クミルアルコールなど)が直流高電圧の印加時に空間電荷を形成し、直流特性を顕著に低下させるからである。ジクミルパーオキサイド(DCP)とは、ポリエチレンを架橋するのに汎用的に用いられる架橋剤である。

【0004】

上述の空間電荷を抑制する手段として、ある種の無機充填剤をXLPE系の組成物に配合することが行われている。例えば、特許文献1にはXLPE系ケーブルにおいて、絶縁層を形成するXLPE系の組成物にある種のカーボンブラックを配合することで直流特性を向上させることが記載されている。

【0005】

特許文献2には、交流電力ケーブルにおいて、トリアリルイソシアヌレートを架橋助剤として配合することが記載されている。架橋助剤を配合することにより、架橋剤の配合量を減らすことができることが公知である。

【0006】

また、特許文献3には、直流電力ケーブルにおいて、ポリオレフィンにトリアリルイソシアヌレート及びジエン系ポリマーを配合した樹脂組成物を架橋して絶縁体層を形成すること、有機過酸化物架橋剤を一定量以下に抑えるとともに卜リアリルイソシアヌレート及びジエン系ポリマーを混合することで、架橋剤分解残渣による空間電荷の形成が抑制されることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3602297号公報

【特許文献2】特開昭57−49635号公報

【特許文献3】特開2001−325834号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、発明者らは、上記特許文献1に記載されたカーボンブラックを配合したXLPE系の組成物で絶縁層を形成した直流電力ケーブルの電気特性を評価した。その結果、一定時間の熱履歴を加えた後では、必ずしも充分な電気特性が得られないことがわかった。例えば、160℃で10時間以上の加熱を行った後に評価した直流破壊特性は、加熱前の特性の約70%近くまで低下した。

【0009】

XLPE系ケーブル同士の接続部や終端部をモールドジョイン卜する場合には、ケーブルの接続部や終端部を覆う半導電層や絶縁層(以下、「補強絶縁層」と書く)を加熱成型する際に、その付近に上記のような高温の熱履歴が加わる。このため、熱履歴を加えた後に直流電気特性が低下するXLPE系ケーブルでは、接続部や終端部の付近の性能に影響があり、直流電力輸送に不利である。

【0010】

本発明の課題は、上記特許文献1に開示された直流電力ケーブル用絶縁材料を改良して、熱履歴による直流電気特性の低下を抑制できるXLPE系の直流電力ケーブルを実現することである。すなわち、より高電圧の電力輸送に使用可能なXLPE系の直流電力ケーブル及びその直流電力ケーブルを用いた直流電力線路の製造方法を提供することである。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る、ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルにおいては、

前記架橋ポリオレフィン組成物として、

(1)ポリオレフィン100質量部に対して、

(2)カーボンブラックを0.1〜5質量部、及び

(3)トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を0.02〜1.25質量部(但しカーボンブラック配合量の4分の1(質量比)以下)、となるよう配合されたものを用いる。

更に、前記カーボンブラックには、

(a)BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下、

(b)炭素含有率が97重量%以上、

(c)粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下、という特性を有するものを用いる。

【0012】

また、本発明に係る直流電力線路の製造方法は、前記直流電力ケーブルを接続した部分を絶縁材料で覆い加熱処理することにより絶縁層を形成することを特徴とする。

【発明の効果】

【0013】

本発明によれば、熱履歴を受けた場合でも直流電気特性の低下が小さく、より高電圧の電力輸送に使用可能なXLPE系の直流電力ケーブルを提供することができる。また、この直流電力ケーブルを用いた直流電力線路の製造方法を提供する。

加えて、本発明によれば、絶縁層を形成するために用いる架橋ポリオレフィン組成物の保管特性を改善できるので、直流電力ケーブルの生産性を向上できる利点がある。

【図面の簡単な説明】

【0014】

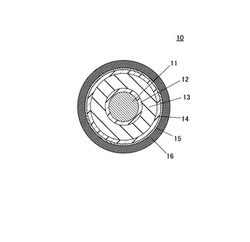

【図1】直流電力ケーブルの断面図である。

【図2】ケーブル接続部の断面図である。

【発明を実施するための形態】

【0015】

以下に、本発明を実施するための好ましい形態について図面を用いて説明する。但し、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、本発明の範囲を以下の実施形態及び図示例に限定するものではない。

【0016】

本発明に係る直流電力ケーブルは、ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルである。

特に、絶縁層を形成する架橋ポリオレフィン組成物には、(1)ポリオレフィン100質量部に対して、(2)カーボンブラックを0.1〜5質量部、及び(3)トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を0.02〜1.25質量部、且つカーボンブラック配合量の質量比で4分の1以下、となるよう配合されたものを用いる。更に、カーボンブラックとして、(a)BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上3.5以下、(b)炭素含有率が97重量%以上、(c)粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下のものを用いる。

ここで、「質量部」の語は、配合する各原料の質量比を示し、以下の説明では、ポリオレフィン100質量部に対する質量部を示す。

【0017】

[ポリオレフィン]

ポリオレフィンは、本発明に係る架橋ポリオレフィン組成物のベースとなる。ポリオレフィンとしては、例えば、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、エチレンー酢酸ビニル共重合体、エチレンエチルアクリレート共重合体、ポリプロピレン、エチレンープロピレン共重合体、エチレンープロピレンージエン共重合体や、これらの2以上の混合物等を用いることができる。

【0018】

[カーボンブラック]

カーボンブラックは、平均一次粒径が10〜100nmのナノ分散粒子であることが好ましい。このようなナノ分散粒子であれば、空間電荷抑制作用を発揮するためである。

【0019】

各粒子径区間の粒子数をNi、粒径径区間の中心値をDiとしたとき、平均一次粒径は、以下の式で与えられる。

平均一次粒径=ΣNi・Di/ΣNi

この平均一次粒径10〜100nmの大きさのカーボンブラックが、ポリエチレンなどの絶縁体の結晶構造を乱さない最適の値である。結晶構造が乱されると絶縁体の電気的性能が低下する。また粒径がこれより大きいとカーボンブラックの分散や交じり具合が悪くなる。またこれより小さい場合は製造が難しく現実的でない。

【0020】

カーボンブラックの配合量は0.1〜5質量部である。0.1質量部未満では直流特性の改善効果が得られない。また、5質量部よりも多いと直流特性が低下する。また、5質量部よりも多いと充填剤が多量となるため、長尺押出し特性を損ねる。長尺押出し特性の観点からは、カーボンブラックの配合量は、2質量部以下であることがより望ましい。カーボン配合量が多くなるほど押出時に樹脂圧力が上昇し易くなるからである。

また、配合するカーボンブラックに求められる特性について以下に記述するが、これらは「特許第3602297号公報(特許文献1)」にて規定される特性と同一である。

【0021】

カーボンブラックは、粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下であることが好ましい。粒径が300nm以上のカーボンブラック粒子の存在割合を1重量%以下にすることで、雷インパルス破壊電圧を向上させることができる。インパルス破壊は、導電性突起が破壊起点になるケースが多い。粒径300nm以上の大きいカーボン粒子の存在割合が多いと、カーボン粒子が凝集してできる凝集体も当然大きくなる。本発明に係る架橋ポリオレフィン組成物でケーブルの絶縁層を形成した場合、絶縁層中に存在する凝集体が大きくなると、絶縁層に隣接する内部半導電層や外部半導電層にこの凝集体が接触又は近接する確率も増える。このような内部半導電層付近や外部半導電層付近のカーボン凝集体はケーブルのインパルス破壊に影響を及ぼすと考えられるからである。

【0022】

また、カーボンブラックは、BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下であることが好ましい。ここで、BET法とは、気相吸着法による粉体の表面積測定法の一つであり、吸着等温線から1gの試料の持つ総表面積、即ち比表面積を求める方法である。通常吸着気体としては、窒素ガスが多く用いられ、吸着量を被吸着気体の圧、または容積の変化から測定する方法が最も多く用いられている。多分子吸着の等温線を表すのに最も著名なものは、Brunauer、Emmett、Tellerの式であり、BET式と呼ばれる。BET式は表面積決定に広く用いられている。BET式に基づいて吸着量を求め、吸着分子1個が表面で占める面積を掛けて、表面積が得られる。

【0023】

比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下とすることで、空間電荷の漏れを促すことができる。以下、この理由を説明する。

架橋ポリエチレン組成物の抵抗率(比抵抗)をρ(Ω・m)とし、絶縁抵抗の温度係数をα(1/℃)、電界係数(絶縁抵抗のストレス係数)をβ(mm/kV)、絶縁体にかかる電界強度をE(kV/mm)とすれば、以下の関係が成り立つことが知られている。

ρ=ρ0exp−(αT+βE)…(1)

【0024】

そして、カーボンブラックを配合すると、電界係数βが増加する一方で温度係数αが減少し、絶縁体組成物での空間電荷の漏れを促進する。なぜならば、電界係数βが増加すると抵抗率ρが低下するため、高ストレス部(強い電界のかかる部分)の電界が緩和されるからである。また、温度係数αが減少すると、導体温度が高いときに遮蔽側に現れていた最大電界Emaxが減少するからである。こうして絶縁体組成物内での電界分布が均一化の方向に動き、空間電荷の蓄積が低減される。

【0025】

カーボンブラックの配合量を増加すると粒子間の距離が縮まり、高電界下においては粒子間にトンネル効果による電流が流れる。このため、電界係数βが必要以上に大きくなり、熱破壊を促す原因となる。したがって、少ない配合量で(1)式の抵抗率ρを低下させることが必須である。ところで、比表面積に対する吸油量の比が大きいカーボンブラックの方が、少量で抵抗率ρを下げることができ、この比が0.7以上ならば良好な結果が得られる。

【0026】

一方、この比が3.5より大きくなると粒子の凝集度が増して見かけの(凝集体の)粒子径が大きくなり、ポリエチレン等の熱可塑性樹脂との混じり具合が悪くなる。特にアセチレンカーボンでは粒子が鎖状に連結しているので、この影響が大きい。

なお、ファーネス系カーボンブラックであるSAF、ISAF、I−ISAF、CF、SCF、HAFカーボンのいずれかのカーボンブラックを用いたときには、上記の比が0.7〜1.5の範囲で、特に良好なことが実験的に確かめられている。

【0027】

さらに、カーボンブラックは、炭素含有率が97重量%以上であることが好ましい。カーボンブラックには、灰分、O2、H2などの不純物が含まれており、これらの不純物が多いと、電気的特性が低下する。したがって、カーボンの純度は高いほど良好である。

【0028】

[架橋助剤]

本発明で用いる架橋ポリオレフィン組成物の最も特徴的な点は、架橋助剤として、トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を所定量配合する点である。すなわち架橋助剤の配合量は、ポリオレフィン100質量部に対して0.02〜1.25質量部である。且つカーボンブラック配合量に対して質量比で4分の1以下ある。

架橋助剤の配合比が0.02質量部未満では、高温の熱履歴による絶縁性能低下を抑制する効果が得られない。

また、架橋ポリオレフィン組成物はペレット状に加工された状態で保管されるが、架橋助剤の配合量が1.25質量部を越えると、ペレットを保管する間に架橋助剤が析出し、ペレット同士が固着したブロッキングと呼ばれる現象が発生する。ブロッキングが発生すると、ペレット気送や押出機へのフィードに支障をきたし、正常に直流電力ケーブルを製造することができなくなってしまう。

ところで、本発明の開発に際して、本発明者は、カーボンブラックが共存する系では、架橋助剤の析出挙動は架橋助剤の配合量だけでは決まらず、共存するカーボンブラック配合量が架橋助剤の析出挙動に影響を与えることに気付いた。すなわち、実用的な架橋ポリオレフィン組成物を得るには、長期保管特性の観点から、架橋助剤とカーボンブラック配合比を適切することも重要である。

具体的には、架橋助剤の配合量が1.25質量部以下であっても、カーボンブラック配合量の質量比で4分の1を超える架橋助剤を配合した場合には、やはり、架橋助剤が析出してブロッキングを生じてしまう。よって、架橋助剤の配合量は、質量比でカーボンブラックの配合量の4分の1以下にしなければならない。

なお、架橋助剤のさらに好ましい配合量は、0.1〜0.5質量部である。0.1質量部以上配合することで、有機化酸化物架橋剤の配合量を減らすことができ、押出機内における樹脂焼けを抑制する効果も得ることができる。また、前述した長尺押出し特性の観点からカーボンブラックの配合量を2.0質量部以下にすることが望ましいので、架橋助剤の配合量はその4分の1以下、すなわち0.5質量部以下にすることがより好ましい。

【0029】

[有機過酸化物架橋剤]

有機過酸化物架橋剤としては、通常の架橋に用いる有機過酸化物であればよい。例えば、ジクミルパーオキサイド(DCP)、t−ブチルクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン等を用いることができる。t−ブチルクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンの分解残渣には、DCPの分解残渣と同様、水酸基などの極性基を有した化合物が含まれており、DCPを用いた場合と同様、前述の問題が発生するが、本発明により、この問題を解決できる。

【0030】

有機過酸化物架橋剤の配合量は、使用する有機過酸化物、ポリオレフィンの種類等により適宜調整される。0.1〜5質量部が好ましく、0.5〜3質量部がより好ましい。有機過酸化物架橋剤の配合量が少なすぎると架橋が不充分であり、絶縁層の機械的特性及び耐熱性が低下する。一方、有機過酸化物架橋剤の配合量が多すぎると、架橋ポリオレフィン組成物を押し出しする際、押出機内で樹脂焼けが生じる。樹脂焼けが生じると、押出中に樹脂圧力が上昇し、安定した直流電力ケーブルの製造ができなくなり、直流電力ケーブルの電気性能も低下する。

【0031】

[酸化防止剤]

必要に応じて架橋ポリオレフィン組成物に酸化防止剤を配合してもよい。酸化防止剤としては、一般に使用される酸化防止剤を適宜選択して配合することができる。フェノール系、ホスファイト系、チオエーテル系の老化防止剤が好ましい。特に、4,4’−チオビス(3−メチル−6−tert−ブチルフェノール)は、架橋ポリオレフィン組成物を押し出しする際、スコーチを抑制する効果があり、好ましい。

酸化防止剤の配合量は、使用する酸化防止剤の種類、耐酸化性能を考慮して適宜調整されるが、0.1〜1質量部であることが好ましい。また、その他、必要に応じて加工助剤などの添加剤を配合することもできるが、水和金属酸化物フィラーなどの高電圧直流電力ケーブルとしての電気性能を損なうような添加剤を配合することはできない。

【0032】

(実施例)

以下、本発明を実施例に基づいてさらに詳細に説明する。

【0033】

[電力ケーブル]

図1は作成した直流電力ケーブル10の断面図である。図1に示すように、直流電力ケーブル10は、導体11の外側に内部半導電層12、絶縁層13、外部半導電層14、金属遮蔽層15、シース16を順に形成してなる。導体11の断面積は200mm2、絶縁層13の厚さは3mmであり、内部半導電層12、および、外部半導電層14の厚さはそれぞれ1mmである。

【0034】

(1)内部半導電層

内部半導電層12は、エチレンー酢酸ビニル共重合体、有機過酸化物架橋剤(DCP)、カーボンブラック(アセチレンブラック)、酸化防止剤(4,4’−チオビス(3−メチル−6−tert−ブチルフェノール))を配合した組成物(半導電性樹脂組成物)を用いて形成した。

(2)絶縁層

絶縁層13は、本発明に係る架橋ポリエチレン組成物を用いて形成された。ポリオレフィン、カーボンブラック、架橋助剤、有機過酸化物架橋剤の配合比(質量部)は表1〜3に示すとおりである。

ポリオレフィンには、LDPE(DOW社製のNUC−9026)を用いた。

カーボンブラックには、Cabot社製「Vulcan9A32」と、旭カーボン株式会社製「旭#50HG」を用いた。

Vulcan9A32は、ファーネス系カーボンブラックであるSAFであり、BET法で測定して、比表面積140m2/g、鉱物油の吸油量114cc/100g、炭素含有量が97.5質量%、一次粒子の平均粒径が18nm、300nm以上の粗粒含有量が1%以下のものである。比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比は、0.8である。

また、旭#50HGは、一次粒子の平均粒径が85nm、比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が5.3である。

架橋助剤には、トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートを用いた。

有機過酸化物架橋剤には、DCP、tーブチルクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンを用いた。

上記材料をバンバリーミキサーにより混練し、目開き34μmの金属製スクリーンメッシュに通し、さらにヘンシェル混合機によりDCPを混合することで架橋ポリエチレン組成物を作製した。

(3)外部半導電層

外部半導電層14は、内部半導電層12と同じ配合の半導電性樹脂組成物を用いて形成された。

【0035】

(1)〜(3)の組成物を導体11の外周部に同時に押し出し、窒素雰囲気下で圧力10kg/cm2、温度280℃の加圧加熱を行い、有機過酸化物架橋剤を開始剤とするラジカル反応により架橋を進行させた。次いで、常法により、金属遮蔽層及びシースを設け、直流電力ケーブルを作製した。

【0036】

[ケーブル接続部の構造]

直流電力線路は、上記手順手により作成した直流電力ケーブル10を接続して製造された。ケーブル接続部の概略断面を図2に示す。

ケーブル接続部は、図2に示すように、2本の直流電力ケーブル10、10を端部で導体11、11同士を対向させて突き合わせて接続し(図中符号21)、その周囲を内部半導電層22、補強絶縁層23、外部半導電層24により順に被覆した構造である。

【0037】

内部半導電層22、補強絶縁層23は、突き合わせて接続した導体11、11に半導電性テープ、絶縁テープを順次所定の厚さまで巻回した後、巻回したテープを加熱融着することにより形成される。外部半導電層24は、半導電性収縮チューブを用いて形成される。半導電性テープ、半導電性収縮チューブは、直流電力ケーブル10の内部半導電層12、外部半導電層14と同様の半導電性樹脂組成物(架橋前のもの)を用いて形成した。絶縁テープは、直流電力ケーブル10の絶縁層13と同じ配合の架橋ポリエチレン組成物(架橋前のもの)を単軸押出機により厚さ0.1mm、幅20mm、長さ150mのテープ状に押出加工することで作製した。

【0038】

[ケーブルの接続方法]

以下、ケーブルの接続方法について説明する。

まず、2本の直流電力ケーブル10、10の終端部をシース16、金属遮蔽層15、外部半導電層14、絶縁層13、内部半導電層12の順に段状に剥ぎ、略円錐形状に加工した。次に、2本の直流電力ケーブル10、10の導体11、11同士を付き合わせて接続を行い、導体接続部21を形成した。次に、半導電性テープを導体接続部21に巻きまわし、加熱融着することで、内部半導電層22を作製した。

次に、絶縁テープを内部半導電層22に巻きまわし、さらにその外周を半導電性収縮チューブで被覆した。この上に、更に半導電性収縮チューブを被せ加熱し収縮させた。

【0039】

次に、半導電性収縮チューブの外周をガスバリアー層で被覆し、ガスバリアー層の外周をヒーターで被覆した。さらに、ヒーターの外側に、2つ割の金型と両端部のパッキンからなる架橋管を組み立てた。なお、架橋管は、2本の直流電力ケーブル10、10の外部半導電層14、14間の距離(図2中、A〜Cの範囲)よりも充分に長いものを用いる。この実施例では、外部半導電層14、14間の距離は760mmであり、架橋管には図2中のA〜Dを覆う長さ1150mmのものを用いた。

その後、架橋管内の内圧を窒素ガスにより0.8MPaとし、ヒーターにより昇温し220℃を3時間保持することで、補強絶縁層23、外部半導電層24を形成した。

【0040】

[評価]

(1)製造した直流電力ケーブルの架橋度は、ケーブル絶縁体の厚さ方向の中間部分より試験片を採取し、JIS C 3005 4.25項に準拠して測定した。

(2)製造した直流電力ケーブルを2分割し、そのうちの1本を全長20mの直流電力ケーブルにしてそのまま直流破壊電圧(kV)を計測し、接続前の直流破壊電圧について評価した。もう1方の直流電力ケーブルはさらに2分割し、分割したものに接続処理を施し、接続部を含めて全長20mの直流電力ケーブルにして直流破壊電圧(kV)を計測し、接続後の直流破壊電圧について評価した。直流破壊電圧の測定は、全長20mの直流電力ケーブルに対し、−60kVのスタート電圧から−20kV/10分のステップアップで電圧を上昇させることによって破壊電圧を測定した。通電中の導体温度は90℃となるように調整した。

(3)破壊後に接続部を解体し、破壊部位を特定した。補強絶縁層23の両端部23A、23Aの間で破壊した場合は破壊部位をA、補強絶縁層23の両端部23A、23Aで破壊した場合は破壊部位をB、補強絶縁層23の端部23Aと外部半導電層14の端部14Aとの間で破壊した場合は破壊部位をC、外部半導電層14の端部14Aと架橋管の端部との間で破壊した場合は破壊部位をDとした。

(4)製造した架橋ポリエチレン組成物のペレットを、120℃で2分間は圧力をかけず、引き続いて10MPaの圧力を加えて10分間保持して、厚さ4mmシート(150mm×200mm)にプレス成型した。この成型シートを株式会社東洋精機製作所製オシレーティングディスクレオメータ ASTM-100TYPEを使用し、試験温度試験温度140℃にて8時間トルク測定を行い、測定時間内における最大トルク値と最小トルク値の差の10%トルクが上昇するまでに要する時間を求めた。この時間が長いほど、組成物はスコーチが発生し難いと判断することができる。

(5)製造した架橋ポリエチレン組成物のペレットを1.1ton入り金属コンテナに約500kg収納し、コンテナの表面の温度が「10℃×12時間」+「50℃×12時間」のヒートサイクルを3ヶ月間加えた後、金属コンテナ下部にある抜き取り口を開口して自重落下によりペレットを抜き出した。抜き出し時の環境温度は10℃一定とした。全てのペレットを排出できた場合は○、途中でペレットが詰まり、全てのペレットを排出できなかった場合には×と判定した。

(6)直流電力ケーブルを製造するに当たり、絶縁層押出機スクリュー先端に装着した目開き34μmの金属製スクリーンメッシュメッシュ部分で、押出樹脂圧力を測定した。押出開始から5時間経過した時点での樹脂圧力の上昇傾向から押出特性を評価した。評価の基準は以下の通りである。

− ;樹脂圧力の上昇はほとんど認められない。

+ ;樹脂圧力の上昇は認められるが、長尺ケーブル製造上全く問題ない。

++ ;樹脂圧力の上昇は認められるが、長尺ケーブル製造が可能である。

+++ ;樹脂圧上昇が認められ、長尺ケーブルの製造が困難である。

【0041】

(1)〜(6)の評価結果を、表1〜3に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

架橋助剤の配合量が0.02〜1.25質量部の範囲では、架橋助剤としてトリアリルイソシアヌレートを用いた場合(実施例1〜6及び10〜15)、トリメタリルイソシアヌレートを用いた場合(実施例7〜9)の直流破壊電圧が−320〜−260kVであり、いずれも優れた直流電気持性を示した。破壊部位はA部又はB部、すなわち接続部の補強絶縁層23の範囲であった。

【0046】

一方、架橋助剤の配合量が0.01質量部の場合(比較例1、8、11及び13)は、直流破壊電圧が絶対値で200以下になっており、直流電気特性が悪かった。破壊部位は外部半導電層14の端部14Aよりも外側のD部であった。このような部位で破壊が起きたのは、接続部の補強絶縁層23となる架橋ポリエチレン組成物を架橋させるための加熱処理で、直流電力ケーブルの絶縁層13の直流電気特性が低下したためである。

【0047】

実施例3と比較例1、実施例9と比較例8、実施例11と比較例11、実施例14と比較例13における架橋剤配合量は同じである。しかし、接続部の補強絶縁層23となる架橋ポリエチレン組成物を架橋させるための加熱処理を行っても、実施例3、9、11、14では比較例1、8、11、13に比べて直流電気特性の低下が小さい。この結果から、トリアリルイソシアヌレート、または、トリメタリルイソシアヌレートを0.02質量部以上配合すると、再加熱時に直流電気特性が低下してしまうのを防止する効果が顕著になることが分かる。

【0048】

トリアリルイソシアヌレート等を、1.25質量部を超えて配合した比較例5、7、12、14、また、トリアリルイソシアヌレート等の配合量が1.25質量部以下であっても、カーボンブラック配合量に対する質量比で4分の1以上である比較例2、4、6では、保管期間中にブロッキングを生じ、全てのペレットを取り出すことができず、保管特性が悪いことが分かる。

【0049】

ファーネス系カーボンブラックSAFの配合量が少ない比較例2、多い比較例3では、ともに接続前の直流破壊電圧が低く、直流電気特性が十分ではない。

また、カーボンブラックとして旭#50HGを配合した比較例10は、カーボンブラックの種類を除く構成が実施例7と同じであるにもかかわらず、接続前の直流破壊電圧が低く、直流電気特性が十分ではない。これは、旭#50HGが、比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が大きい(5.3)カーボンブラックであるためである。

【0050】

比較例9は、架橋助剤としてm−フェニレンビスマレイミドを配合した例である。比較例9では、ケーブルD部において−160kVで破壊している。この破壊は、接続部の補強絶縁層23となる架橋ポリエチレン組成物を架橋させるための加熱処理により、直流電力ケーブルの絶縁層13の直流電気特性が低下したために生じた。この結果から、トリアリルイソシアヌレートやトリメタリルイソシアヌレートのような効果が、m−フェニレンビスマレイミドにはないことが分かる。

【0051】

以上説明したように、本発明に係る架橋ポリエチレン組成物を用いた直流電力ケーブルは、熱履歴を受けても電気特性の低下が少なく、より高電圧の直流電力輸送に使用することができる。

【0052】

なお、上記実施例では、[ケーブルの接続方法]として、絶縁テープを巻きこれを加熱架橋して絶縁層を形成する方法を説明したが、本発明の直流電力線路の製造方法で用いる接続方法は、接続部を絶縁材料で覆い加熱処理する方法であれば、他の方法を採用することもできる。例えば、本発明の直流電力線路の製造方法では、押出機を用いて絶縁材料を押出し、これを加熱架橋して絶縁層を形成する、いわゆる押出モールド法(EMJ)を接続方法として採用することができる。また、ケーブルの接続に用いられる絶縁材料は、直流用絶縁材料であれば、実施例に示すケーブル絶縁体に用いられる絶縁材料と同一組成でなくてとも構わない。

【符号の説明】

【0053】

10 直流電力ケーブル

11 導体

12、22 内部半導電層

13 絶縁層

14、24 外部半導電層

14A 端部

21 導体接続部

23 絶縁層(補強絶縁層)

23A 両端部

【技術分野】

【0001】

本発明は、架橋ポリオレフィン組成物で絶縁層を形成した直流用の電力ケーブル(本願において「直流電力ケーブル」という)、及び直流電力ケーブルを用いた直流電力線路の製造方法に関する。

【背景技術】

【0002】

架橋ポリエチレン(XLPE)系の組成物を用いて絶縁層を形成した押出絶縁ケーブル(以下、XLPE系ケーブル)は交流用の電力ケーブル(本願において「交流電力ケーブル」という)に汎用されている。しかし、XLPE系ケーブルを高電圧用の直流電力ケーブルに適用した例は少ない。22kV以上の高電圧直流電力ケーブルとしては、一般に油浸ケーブル(OFケーブル、MIケーブル)が使用されている。

【0003】

高電圧直流電力ケーブルへのXLPE系ケーブルの適用例が少ない理由は、XLPE系ケーブルでは、ジクミルパーオキサイド(DCP)の分解残渣(アセトフェノン、クミルアルコールなど)が直流高電圧の印加時に空間電荷を形成し、直流特性を顕著に低下させるからである。ジクミルパーオキサイド(DCP)とは、ポリエチレンを架橋するのに汎用的に用いられる架橋剤である。

【0004】

上述の空間電荷を抑制する手段として、ある種の無機充填剤をXLPE系の組成物に配合することが行われている。例えば、特許文献1にはXLPE系ケーブルにおいて、絶縁層を形成するXLPE系の組成物にある種のカーボンブラックを配合することで直流特性を向上させることが記載されている。

【0005】

特許文献2には、交流電力ケーブルにおいて、トリアリルイソシアヌレートを架橋助剤として配合することが記載されている。架橋助剤を配合することにより、架橋剤の配合量を減らすことができることが公知である。

【0006】

また、特許文献3には、直流電力ケーブルにおいて、ポリオレフィンにトリアリルイソシアヌレート及びジエン系ポリマーを配合した樹脂組成物を架橋して絶縁体層を形成すること、有機過酸化物架橋剤を一定量以下に抑えるとともに卜リアリルイソシアヌレート及びジエン系ポリマーを混合することで、架橋剤分解残渣による空間電荷の形成が抑制されることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3602297号公報

【特許文献2】特開昭57−49635号公報

【特許文献3】特開2001−325834号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、発明者らは、上記特許文献1に記載されたカーボンブラックを配合したXLPE系の組成物で絶縁層を形成した直流電力ケーブルの電気特性を評価した。その結果、一定時間の熱履歴を加えた後では、必ずしも充分な電気特性が得られないことがわかった。例えば、160℃で10時間以上の加熱を行った後に評価した直流破壊特性は、加熱前の特性の約70%近くまで低下した。

【0009】

XLPE系ケーブル同士の接続部や終端部をモールドジョイン卜する場合には、ケーブルの接続部や終端部を覆う半導電層や絶縁層(以下、「補強絶縁層」と書く)を加熱成型する際に、その付近に上記のような高温の熱履歴が加わる。このため、熱履歴を加えた後に直流電気特性が低下するXLPE系ケーブルでは、接続部や終端部の付近の性能に影響があり、直流電力輸送に不利である。

【0010】

本発明の課題は、上記特許文献1に開示された直流電力ケーブル用絶縁材料を改良して、熱履歴による直流電気特性の低下を抑制できるXLPE系の直流電力ケーブルを実現することである。すなわち、より高電圧の電力輸送に使用可能なXLPE系の直流電力ケーブル及びその直流電力ケーブルを用いた直流電力線路の製造方法を提供することである。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る、ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルにおいては、

前記架橋ポリオレフィン組成物として、

(1)ポリオレフィン100質量部に対して、

(2)カーボンブラックを0.1〜5質量部、及び

(3)トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を0.02〜1.25質量部(但しカーボンブラック配合量の4分の1(質量比)以下)、となるよう配合されたものを用いる。

更に、前記カーボンブラックには、

(a)BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下、

(b)炭素含有率が97重量%以上、

(c)粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下、という特性を有するものを用いる。

【0012】

また、本発明に係る直流電力線路の製造方法は、前記直流電力ケーブルを接続した部分を絶縁材料で覆い加熱処理することにより絶縁層を形成することを特徴とする。

【発明の効果】

【0013】

本発明によれば、熱履歴を受けた場合でも直流電気特性の低下が小さく、より高電圧の電力輸送に使用可能なXLPE系の直流電力ケーブルを提供することができる。また、この直流電力ケーブルを用いた直流電力線路の製造方法を提供する。

加えて、本発明によれば、絶縁層を形成するために用いる架橋ポリオレフィン組成物の保管特性を改善できるので、直流電力ケーブルの生産性を向上できる利点がある。

【図面の簡単な説明】

【0014】

【図1】直流電力ケーブルの断面図である。

【図2】ケーブル接続部の断面図である。

【発明を実施するための形態】

【0015】

以下に、本発明を実施するための好ましい形態について図面を用いて説明する。但し、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、本発明の範囲を以下の実施形態及び図示例に限定するものではない。

【0016】

本発明に係る直流電力ケーブルは、ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルである。

特に、絶縁層を形成する架橋ポリオレフィン組成物には、(1)ポリオレフィン100質量部に対して、(2)カーボンブラックを0.1〜5質量部、及び(3)トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を0.02〜1.25質量部、且つカーボンブラック配合量の質量比で4分の1以下、となるよう配合されたものを用いる。更に、カーボンブラックとして、(a)BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上3.5以下、(b)炭素含有率が97重量%以上、(c)粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下のものを用いる。

ここで、「質量部」の語は、配合する各原料の質量比を示し、以下の説明では、ポリオレフィン100質量部に対する質量部を示す。

【0017】

[ポリオレフィン]

ポリオレフィンは、本発明に係る架橋ポリオレフィン組成物のベースとなる。ポリオレフィンとしては、例えば、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、エチレンー酢酸ビニル共重合体、エチレンエチルアクリレート共重合体、ポリプロピレン、エチレンープロピレン共重合体、エチレンープロピレンージエン共重合体や、これらの2以上の混合物等を用いることができる。

【0018】

[カーボンブラック]

カーボンブラックは、平均一次粒径が10〜100nmのナノ分散粒子であることが好ましい。このようなナノ分散粒子であれば、空間電荷抑制作用を発揮するためである。

【0019】

各粒子径区間の粒子数をNi、粒径径区間の中心値をDiとしたとき、平均一次粒径は、以下の式で与えられる。

平均一次粒径=ΣNi・Di/ΣNi

この平均一次粒径10〜100nmの大きさのカーボンブラックが、ポリエチレンなどの絶縁体の結晶構造を乱さない最適の値である。結晶構造が乱されると絶縁体の電気的性能が低下する。また粒径がこれより大きいとカーボンブラックの分散や交じり具合が悪くなる。またこれより小さい場合は製造が難しく現実的でない。

【0020】

カーボンブラックの配合量は0.1〜5質量部である。0.1質量部未満では直流特性の改善効果が得られない。また、5質量部よりも多いと直流特性が低下する。また、5質量部よりも多いと充填剤が多量となるため、長尺押出し特性を損ねる。長尺押出し特性の観点からは、カーボンブラックの配合量は、2質量部以下であることがより望ましい。カーボン配合量が多くなるほど押出時に樹脂圧力が上昇し易くなるからである。

また、配合するカーボンブラックに求められる特性について以下に記述するが、これらは「特許第3602297号公報(特許文献1)」にて規定される特性と同一である。

【0021】

カーボンブラックは、粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下であることが好ましい。粒径が300nm以上のカーボンブラック粒子の存在割合を1重量%以下にすることで、雷インパルス破壊電圧を向上させることができる。インパルス破壊は、導電性突起が破壊起点になるケースが多い。粒径300nm以上の大きいカーボン粒子の存在割合が多いと、カーボン粒子が凝集してできる凝集体も当然大きくなる。本発明に係る架橋ポリオレフィン組成物でケーブルの絶縁層を形成した場合、絶縁層中に存在する凝集体が大きくなると、絶縁層に隣接する内部半導電層や外部半導電層にこの凝集体が接触又は近接する確率も増える。このような内部半導電層付近や外部半導電層付近のカーボン凝集体はケーブルのインパルス破壊に影響を及ぼすと考えられるからである。

【0022】

また、カーボンブラックは、BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下であることが好ましい。ここで、BET法とは、気相吸着法による粉体の表面積測定法の一つであり、吸着等温線から1gの試料の持つ総表面積、即ち比表面積を求める方法である。通常吸着気体としては、窒素ガスが多く用いられ、吸着量を被吸着気体の圧、または容積の変化から測定する方法が最も多く用いられている。多分子吸着の等温線を表すのに最も著名なものは、Brunauer、Emmett、Tellerの式であり、BET式と呼ばれる。BET式は表面積決定に広く用いられている。BET式に基づいて吸着量を求め、吸着分子1個が表面で占める面積を掛けて、表面積が得られる。

【0023】

比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下とすることで、空間電荷の漏れを促すことができる。以下、この理由を説明する。

架橋ポリエチレン組成物の抵抗率(比抵抗)をρ(Ω・m)とし、絶縁抵抗の温度係数をα(1/℃)、電界係数(絶縁抵抗のストレス係数)をβ(mm/kV)、絶縁体にかかる電界強度をE(kV/mm)とすれば、以下の関係が成り立つことが知られている。

ρ=ρ0exp−(αT+βE)…(1)

【0024】

そして、カーボンブラックを配合すると、電界係数βが増加する一方で温度係数αが減少し、絶縁体組成物での空間電荷の漏れを促進する。なぜならば、電界係数βが増加すると抵抗率ρが低下するため、高ストレス部(強い電界のかかる部分)の電界が緩和されるからである。また、温度係数αが減少すると、導体温度が高いときに遮蔽側に現れていた最大電界Emaxが減少するからである。こうして絶縁体組成物内での電界分布が均一化の方向に動き、空間電荷の蓄積が低減される。

【0025】

カーボンブラックの配合量を増加すると粒子間の距離が縮まり、高電界下においては粒子間にトンネル効果による電流が流れる。このため、電界係数βが必要以上に大きくなり、熱破壊を促す原因となる。したがって、少ない配合量で(1)式の抵抗率ρを低下させることが必須である。ところで、比表面積に対する吸油量の比が大きいカーボンブラックの方が、少量で抵抗率ρを下げることができ、この比が0.7以上ならば良好な結果が得られる。

【0026】

一方、この比が3.5より大きくなると粒子の凝集度が増して見かけの(凝集体の)粒子径が大きくなり、ポリエチレン等の熱可塑性樹脂との混じり具合が悪くなる。特にアセチレンカーボンでは粒子が鎖状に連結しているので、この影響が大きい。

なお、ファーネス系カーボンブラックであるSAF、ISAF、I−ISAF、CF、SCF、HAFカーボンのいずれかのカーボンブラックを用いたときには、上記の比が0.7〜1.5の範囲で、特に良好なことが実験的に確かめられている。

【0027】

さらに、カーボンブラックは、炭素含有率が97重量%以上であることが好ましい。カーボンブラックには、灰分、O2、H2などの不純物が含まれており、これらの不純物が多いと、電気的特性が低下する。したがって、カーボンの純度は高いほど良好である。

【0028】

[架橋助剤]

本発明で用いる架橋ポリオレフィン組成物の最も特徴的な点は、架橋助剤として、トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を所定量配合する点である。すなわち架橋助剤の配合量は、ポリオレフィン100質量部に対して0.02〜1.25質量部である。且つカーボンブラック配合量に対して質量比で4分の1以下ある。

架橋助剤の配合比が0.02質量部未満では、高温の熱履歴による絶縁性能低下を抑制する効果が得られない。

また、架橋ポリオレフィン組成物はペレット状に加工された状態で保管されるが、架橋助剤の配合量が1.25質量部を越えると、ペレットを保管する間に架橋助剤が析出し、ペレット同士が固着したブロッキングと呼ばれる現象が発生する。ブロッキングが発生すると、ペレット気送や押出機へのフィードに支障をきたし、正常に直流電力ケーブルを製造することができなくなってしまう。

ところで、本発明の開発に際して、本発明者は、カーボンブラックが共存する系では、架橋助剤の析出挙動は架橋助剤の配合量だけでは決まらず、共存するカーボンブラック配合量が架橋助剤の析出挙動に影響を与えることに気付いた。すなわち、実用的な架橋ポリオレフィン組成物を得るには、長期保管特性の観点から、架橋助剤とカーボンブラック配合比を適切することも重要である。

具体的には、架橋助剤の配合量が1.25質量部以下であっても、カーボンブラック配合量の質量比で4分の1を超える架橋助剤を配合した場合には、やはり、架橋助剤が析出してブロッキングを生じてしまう。よって、架橋助剤の配合量は、質量比でカーボンブラックの配合量の4分の1以下にしなければならない。

なお、架橋助剤のさらに好ましい配合量は、0.1〜0.5質量部である。0.1質量部以上配合することで、有機化酸化物架橋剤の配合量を減らすことができ、押出機内における樹脂焼けを抑制する効果も得ることができる。また、前述した長尺押出し特性の観点からカーボンブラックの配合量を2.0質量部以下にすることが望ましいので、架橋助剤の配合量はその4分の1以下、すなわち0.5質量部以下にすることがより好ましい。

【0029】

[有機過酸化物架橋剤]

有機過酸化物架橋剤としては、通常の架橋に用いる有機過酸化物であればよい。例えば、ジクミルパーオキサイド(DCP)、t−ブチルクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン等を用いることができる。t−ブチルクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンの分解残渣には、DCPの分解残渣と同様、水酸基などの極性基を有した化合物が含まれており、DCPを用いた場合と同様、前述の問題が発生するが、本発明により、この問題を解決できる。

【0030】

有機過酸化物架橋剤の配合量は、使用する有機過酸化物、ポリオレフィンの種類等により適宜調整される。0.1〜5質量部が好ましく、0.5〜3質量部がより好ましい。有機過酸化物架橋剤の配合量が少なすぎると架橋が不充分であり、絶縁層の機械的特性及び耐熱性が低下する。一方、有機過酸化物架橋剤の配合量が多すぎると、架橋ポリオレフィン組成物を押し出しする際、押出機内で樹脂焼けが生じる。樹脂焼けが生じると、押出中に樹脂圧力が上昇し、安定した直流電力ケーブルの製造ができなくなり、直流電力ケーブルの電気性能も低下する。

【0031】

[酸化防止剤]

必要に応じて架橋ポリオレフィン組成物に酸化防止剤を配合してもよい。酸化防止剤としては、一般に使用される酸化防止剤を適宜選択して配合することができる。フェノール系、ホスファイト系、チオエーテル系の老化防止剤が好ましい。特に、4,4’−チオビス(3−メチル−6−tert−ブチルフェノール)は、架橋ポリオレフィン組成物を押し出しする際、スコーチを抑制する効果があり、好ましい。

酸化防止剤の配合量は、使用する酸化防止剤の種類、耐酸化性能を考慮して適宜調整されるが、0.1〜1質量部であることが好ましい。また、その他、必要に応じて加工助剤などの添加剤を配合することもできるが、水和金属酸化物フィラーなどの高電圧直流電力ケーブルとしての電気性能を損なうような添加剤を配合することはできない。

【0032】

(実施例)

以下、本発明を実施例に基づいてさらに詳細に説明する。

【0033】

[電力ケーブル]

図1は作成した直流電力ケーブル10の断面図である。図1に示すように、直流電力ケーブル10は、導体11の外側に内部半導電層12、絶縁層13、外部半導電層14、金属遮蔽層15、シース16を順に形成してなる。導体11の断面積は200mm2、絶縁層13の厚さは3mmであり、内部半導電層12、および、外部半導電層14の厚さはそれぞれ1mmである。

【0034】

(1)内部半導電層

内部半導電層12は、エチレンー酢酸ビニル共重合体、有機過酸化物架橋剤(DCP)、カーボンブラック(アセチレンブラック)、酸化防止剤(4,4’−チオビス(3−メチル−6−tert−ブチルフェノール))を配合した組成物(半導電性樹脂組成物)を用いて形成した。

(2)絶縁層

絶縁層13は、本発明に係る架橋ポリエチレン組成物を用いて形成された。ポリオレフィン、カーボンブラック、架橋助剤、有機過酸化物架橋剤の配合比(質量部)は表1〜3に示すとおりである。

ポリオレフィンには、LDPE(DOW社製のNUC−9026)を用いた。

カーボンブラックには、Cabot社製「Vulcan9A32」と、旭カーボン株式会社製「旭#50HG」を用いた。

Vulcan9A32は、ファーネス系カーボンブラックであるSAFであり、BET法で測定して、比表面積140m2/g、鉱物油の吸油量114cc/100g、炭素含有量が97.5質量%、一次粒子の平均粒径が18nm、300nm以上の粗粒含有量が1%以下のものである。比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比は、0.8である。

また、旭#50HGは、一次粒子の平均粒径が85nm、比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が5.3である。

架橋助剤には、トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートを用いた。

有機過酸化物架橋剤には、DCP、tーブチルクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼンを用いた。

上記材料をバンバリーミキサーにより混練し、目開き34μmの金属製スクリーンメッシュに通し、さらにヘンシェル混合機によりDCPを混合することで架橋ポリエチレン組成物を作製した。

(3)外部半導電層

外部半導電層14は、内部半導電層12と同じ配合の半導電性樹脂組成物を用いて形成された。

【0035】

(1)〜(3)の組成物を導体11の外周部に同時に押し出し、窒素雰囲気下で圧力10kg/cm2、温度280℃の加圧加熱を行い、有機過酸化物架橋剤を開始剤とするラジカル反応により架橋を進行させた。次いで、常法により、金属遮蔽層及びシースを設け、直流電力ケーブルを作製した。

【0036】

[ケーブル接続部の構造]

直流電力線路は、上記手順手により作成した直流電力ケーブル10を接続して製造された。ケーブル接続部の概略断面を図2に示す。

ケーブル接続部は、図2に示すように、2本の直流電力ケーブル10、10を端部で導体11、11同士を対向させて突き合わせて接続し(図中符号21)、その周囲を内部半導電層22、補強絶縁層23、外部半導電層24により順に被覆した構造である。

【0037】

内部半導電層22、補強絶縁層23は、突き合わせて接続した導体11、11に半導電性テープ、絶縁テープを順次所定の厚さまで巻回した後、巻回したテープを加熱融着することにより形成される。外部半導電層24は、半導電性収縮チューブを用いて形成される。半導電性テープ、半導電性収縮チューブは、直流電力ケーブル10の内部半導電層12、外部半導電層14と同様の半導電性樹脂組成物(架橋前のもの)を用いて形成した。絶縁テープは、直流電力ケーブル10の絶縁層13と同じ配合の架橋ポリエチレン組成物(架橋前のもの)を単軸押出機により厚さ0.1mm、幅20mm、長さ150mのテープ状に押出加工することで作製した。

【0038】

[ケーブルの接続方法]

以下、ケーブルの接続方法について説明する。

まず、2本の直流電力ケーブル10、10の終端部をシース16、金属遮蔽層15、外部半導電層14、絶縁層13、内部半導電層12の順に段状に剥ぎ、略円錐形状に加工した。次に、2本の直流電力ケーブル10、10の導体11、11同士を付き合わせて接続を行い、導体接続部21を形成した。次に、半導電性テープを導体接続部21に巻きまわし、加熱融着することで、内部半導電層22を作製した。

次に、絶縁テープを内部半導電層22に巻きまわし、さらにその外周を半導電性収縮チューブで被覆した。この上に、更に半導電性収縮チューブを被せ加熱し収縮させた。

【0039】

次に、半導電性収縮チューブの外周をガスバリアー層で被覆し、ガスバリアー層の外周をヒーターで被覆した。さらに、ヒーターの外側に、2つ割の金型と両端部のパッキンからなる架橋管を組み立てた。なお、架橋管は、2本の直流電力ケーブル10、10の外部半導電層14、14間の距離(図2中、A〜Cの範囲)よりも充分に長いものを用いる。この実施例では、外部半導電層14、14間の距離は760mmであり、架橋管には図2中のA〜Dを覆う長さ1150mmのものを用いた。

その後、架橋管内の内圧を窒素ガスにより0.8MPaとし、ヒーターにより昇温し220℃を3時間保持することで、補強絶縁層23、外部半導電層24を形成した。

【0040】

[評価]

(1)製造した直流電力ケーブルの架橋度は、ケーブル絶縁体の厚さ方向の中間部分より試験片を採取し、JIS C 3005 4.25項に準拠して測定した。

(2)製造した直流電力ケーブルを2分割し、そのうちの1本を全長20mの直流電力ケーブルにしてそのまま直流破壊電圧(kV)を計測し、接続前の直流破壊電圧について評価した。もう1方の直流電力ケーブルはさらに2分割し、分割したものに接続処理を施し、接続部を含めて全長20mの直流電力ケーブルにして直流破壊電圧(kV)を計測し、接続後の直流破壊電圧について評価した。直流破壊電圧の測定は、全長20mの直流電力ケーブルに対し、−60kVのスタート電圧から−20kV/10分のステップアップで電圧を上昇させることによって破壊電圧を測定した。通電中の導体温度は90℃となるように調整した。

(3)破壊後に接続部を解体し、破壊部位を特定した。補強絶縁層23の両端部23A、23Aの間で破壊した場合は破壊部位をA、補強絶縁層23の両端部23A、23Aで破壊した場合は破壊部位をB、補強絶縁層23の端部23Aと外部半導電層14の端部14Aとの間で破壊した場合は破壊部位をC、外部半導電層14の端部14Aと架橋管の端部との間で破壊した場合は破壊部位をDとした。

(4)製造した架橋ポリエチレン組成物のペレットを、120℃で2分間は圧力をかけず、引き続いて10MPaの圧力を加えて10分間保持して、厚さ4mmシート(150mm×200mm)にプレス成型した。この成型シートを株式会社東洋精機製作所製オシレーティングディスクレオメータ ASTM-100TYPEを使用し、試験温度試験温度140℃にて8時間トルク測定を行い、測定時間内における最大トルク値と最小トルク値の差の10%トルクが上昇するまでに要する時間を求めた。この時間が長いほど、組成物はスコーチが発生し難いと判断することができる。

(5)製造した架橋ポリエチレン組成物のペレットを1.1ton入り金属コンテナに約500kg収納し、コンテナの表面の温度が「10℃×12時間」+「50℃×12時間」のヒートサイクルを3ヶ月間加えた後、金属コンテナ下部にある抜き取り口を開口して自重落下によりペレットを抜き出した。抜き出し時の環境温度は10℃一定とした。全てのペレットを排出できた場合は○、途中でペレットが詰まり、全てのペレットを排出できなかった場合には×と判定した。

(6)直流電力ケーブルを製造するに当たり、絶縁層押出機スクリュー先端に装着した目開き34μmの金属製スクリーンメッシュメッシュ部分で、押出樹脂圧力を測定した。押出開始から5時間経過した時点での樹脂圧力の上昇傾向から押出特性を評価した。評価の基準は以下の通りである。

− ;樹脂圧力の上昇はほとんど認められない。

+ ;樹脂圧力の上昇は認められるが、長尺ケーブル製造上全く問題ない。

++ ;樹脂圧力の上昇は認められるが、長尺ケーブル製造が可能である。

+++ ;樹脂圧上昇が認められ、長尺ケーブルの製造が困難である。

【0041】

(1)〜(6)の評価結果を、表1〜3に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

架橋助剤の配合量が0.02〜1.25質量部の範囲では、架橋助剤としてトリアリルイソシアヌレートを用いた場合(実施例1〜6及び10〜15)、トリメタリルイソシアヌレートを用いた場合(実施例7〜9)の直流破壊電圧が−320〜−260kVであり、いずれも優れた直流電気持性を示した。破壊部位はA部又はB部、すなわち接続部の補強絶縁層23の範囲であった。

【0046】

一方、架橋助剤の配合量が0.01質量部の場合(比較例1、8、11及び13)は、直流破壊電圧が絶対値で200以下になっており、直流電気特性が悪かった。破壊部位は外部半導電層14の端部14Aよりも外側のD部であった。このような部位で破壊が起きたのは、接続部の補強絶縁層23となる架橋ポリエチレン組成物を架橋させるための加熱処理で、直流電力ケーブルの絶縁層13の直流電気特性が低下したためである。

【0047】

実施例3と比較例1、実施例9と比較例8、実施例11と比較例11、実施例14と比較例13における架橋剤配合量は同じである。しかし、接続部の補強絶縁層23となる架橋ポリエチレン組成物を架橋させるための加熱処理を行っても、実施例3、9、11、14では比較例1、8、11、13に比べて直流電気特性の低下が小さい。この結果から、トリアリルイソシアヌレート、または、トリメタリルイソシアヌレートを0.02質量部以上配合すると、再加熱時に直流電気特性が低下してしまうのを防止する効果が顕著になることが分かる。

【0048】

トリアリルイソシアヌレート等を、1.25質量部を超えて配合した比較例5、7、12、14、また、トリアリルイソシアヌレート等の配合量が1.25質量部以下であっても、カーボンブラック配合量に対する質量比で4分の1以上である比較例2、4、6では、保管期間中にブロッキングを生じ、全てのペレットを取り出すことができず、保管特性が悪いことが分かる。

【0049】

ファーネス系カーボンブラックSAFの配合量が少ない比較例2、多い比較例3では、ともに接続前の直流破壊電圧が低く、直流電気特性が十分ではない。

また、カーボンブラックとして旭#50HGを配合した比較例10は、カーボンブラックの種類を除く構成が実施例7と同じであるにもかかわらず、接続前の直流破壊電圧が低く、直流電気特性が十分ではない。これは、旭#50HGが、比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が大きい(5.3)カーボンブラックであるためである。

【0050】

比較例9は、架橋助剤としてm−フェニレンビスマレイミドを配合した例である。比較例9では、ケーブルD部において−160kVで破壊している。この破壊は、接続部の補強絶縁層23となる架橋ポリエチレン組成物を架橋させるための加熱処理により、直流電力ケーブルの絶縁層13の直流電気特性が低下したために生じた。この結果から、トリアリルイソシアヌレートやトリメタリルイソシアヌレートのような効果が、m−フェニレンビスマレイミドにはないことが分かる。

【0051】

以上説明したように、本発明に係る架橋ポリエチレン組成物を用いた直流電力ケーブルは、熱履歴を受けても電気特性の低下が少なく、より高電圧の直流電力輸送に使用することができる。

【0052】

なお、上記実施例では、[ケーブルの接続方法]として、絶縁テープを巻きこれを加熱架橋して絶縁層を形成する方法を説明したが、本発明の直流電力線路の製造方法で用いる接続方法は、接続部を絶縁材料で覆い加熱処理する方法であれば、他の方法を採用することもできる。例えば、本発明の直流電力線路の製造方法では、押出機を用いて絶縁材料を押出し、これを加熱架橋して絶縁層を形成する、いわゆる押出モールド法(EMJ)を接続方法として採用することができる。また、ケーブルの接続に用いられる絶縁材料は、直流用絶縁材料であれば、実施例に示すケーブル絶縁体に用いられる絶縁材料と同一組成でなくてとも構わない。

【符号の説明】

【0053】

10 直流電力ケーブル

11 導体

12、22 内部半導電層

13 絶縁層

14、24 外部半導電層

14A 端部

21 導体接続部

23 絶縁層(補強絶縁層)

23A 両端部

【特許請求の範囲】

【請求項1】

ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルであって、

前記架橋ポリオレフィン組成物を、

(1)ポリオレフィン100質量部に対して、

(2)カーボンブラックを0.1〜5質量部、及び

(3)トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を0.02〜1.25質量部(但しカーボンブラック配合量の4分の1(質量比)以下)、となるよう配合し、

更に、前記カーボンブラックとして、

(a)BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下、

(b)炭素含有率が97重量%以上、

(c)粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下、という特性を有するものを用いたことを特徴とする直流電力ケーブル。

【請求項2】

請求項1に記載の直流電力ケーブルを接続した部分を絶縁材料で覆い加熱処理することにより絶縁層を形成することを特徴とする直流電力線路の製造方法。

【請求項1】

ポリオレフィンに有機過酸化物架橋剤を配合した架橋ポリオレフィン組成物で絶縁層を形成した直流電力ケーブルであって、

前記架橋ポリオレフィン組成物を、

(1)ポリオレフィン100質量部に対して、

(2)カーボンブラックを0.1〜5質量部、及び

(3)トリアリルイソシアヌレートまたはトリメタリルイソシアヌレートから選ばれる少なくとも1種以上の化合物を0.02〜1.25質量部(但しカーボンブラック配合量の4分の1(質量比)以下)、となるよう配合し、

更に、前記カーボンブラックとして、

(a)BET法で測定した比表面積(m2/g)に対する鉱物油の吸油量(cc/100g)の比が0.7以上、3.5以下、

(b)炭素含有率が97重量%以上、

(c)粒径が300nm以上のカーボンブラック粒子の存在割合が1重量%以下、という特性を有するものを用いたことを特徴とする直流電力ケーブル。

【請求項2】

請求項1に記載の直流電力ケーブルを接続した部分を絶縁材料で覆い加熱処理することにより絶縁層を形成することを特徴とする直流電力線路の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−26048(P2013−26048A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160420(P2011−160420)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(502308387)株式会社ビスキャス (205)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(502308387)株式会社ビスキャス (205)

【Fターム(参考)】

[ Back to top ]