相互に重なる複数のコイル素子を有する磁気共鳴コイル、磁気共鳴装置および方法

【課題】所要時間が長くコストが高い手作業なしで製造することができ、かつ交差領域における損失特性が改善された送信用および/または受信用の磁気共鳴コイルと、該磁気共鳴コイルの製造方法とを実現すること。

【解決手段】磁気共鳴コイルのコイル素子のコイル導体を支持するための支持体を、支持体材料の少なくとも3つの層から支持体を構成し、交差領域において前記少なくとも3つの層のうち中間層に、誘電率が前記支持体材料の誘電率より小さい空気または充填材料が充填された空洞を設ける。

【解決手段】磁気共鳴コイルのコイル素子のコイル導体を支持するための支持体を、支持体材料の少なくとも3つの層から支持体を構成し、交差領域において前記少なくとも3つの層のうち中間層に、誘電率が前記支持体材料の誘電率より小さい空気または充填材料が充填された空洞を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気共鳴信号を送信および/または受信するための磁気共鳴コイルに関し、該磁気共鳴コイルは、少なくとも2つの相互に重なるコイル素子を有する。これら少なくとも2つのコイル素子のコイル導体は交差領域において相互に交差し、支持体上に配置され、相互に重なるコイル素子は、該支持体の相互に異なる面に配置されている。その他に本発明は、上述の磁気共鳴コイルを有する磁気共鳴装置と、該磁気共鳴コイルの製造方法とにも関する。

【背景技術】

【0002】

磁気共鳴コイルは磁気共鳴装置において、核スピンの向きを変える磁気共鳴信号を送信するための送信コイルとして、および/または、磁気共鳴信号を受信するための受信コイルとして使用され、この受信コイルによって受信された磁気共鳴信号から、磁気共鳴画像を求めることができる。ここでは主に、受信コイルについて考察する。

【0003】

現在、いわゆる局所コイルを使用することが公知である。この局所コイルはすなわち、とりわけ患者である被検体の上方(anterior)または下方(posterior)の直ぐ近傍に配置されるアンテナシステムである。このような局所コイルにより、信号雑音比(SN比)が高い磁気共鳴画像を撮像することができる。通常、磁気共鳴測定時に励起された核によって局所コイルの個々のコイル素子中に発生した誘導電圧は、低雑音プリアンプ(Low Noise Amplifier、LNA)によって増幅され、とりわけケーブル接続により、受信電子装置へ伝送される。とりわけ高分解能の画像において、この信号雑音比をさらに改善するためには、いわゆる高磁場装置が使用される。この高磁場装置の基本磁場強度は、1.5T〜12T以上になることがある。

【0004】

上記のように、局所コイルの主な利点は、被検体の近くに配置された非常に小型である複数のコイル素子により、非常に高い信号雑音比を実現できることである。そのため、また、k空間ダウンサンプリング(並列撮像法等)によって測定を高速化することができるので、非常に高密度なコイル素子アレイを実現すると同時に読取りチャネルを多く設けることに大きな興味が寄せられることになる。

【0005】

このコイル素子アレイ(アンテナアレイ)では、コイル素子を相互に、可能な限り良好に分離しなければならない。そのため、従来技術ではすでに種々の手法が公知となっており、たとえば、トランスを介して誘導的に分離する手法、共用のコイル導体を用いて容量的に分離する手法、および、隣接するコイル素子が重なる部分を設ける幾何学的構成によって誘導的に分離する手法が公知となっている。この手法により、幾何学的構成により分離されるコイル素子を含む局所コイルすべてにおいてそれぞれ、該コイル素子の導線(コイル導体)が相互に交差する交差領域が生じる。この交差領域に寄生容量が生じ、誘電損失が発生する。

【0006】

コイル素子が極度に高密度にパッケージ化されて構成されたアレイの場合、たとえば、頭部局所コイルの場合には32個以上のチャネルを有する高密度アレイや、肩部コイルの場合には10個以上のチャネルを有する高密度アレイの場合、コイル素子は非常に小型になり、交差領域における損失メカニズムが画像品質に与える影響はますます大きくなる。このことは、別の理由により個々のコイル素子を非常に小さくしなければならない別のコイル素子アレイにも同様に当てはまり、たとえば、動物を撮像するための磁気共鳴コイルや、化学分野用の磁気共鳴コイルにも当てはまる。

【0007】

交差領域における上述の損失メカニズムには、交差する一方のコイル素子の導体が他方のコイル素子の導体に生成する渦電流に起因するオーム抵抗と、該交差領域において発生する寄生容量に起因する誘電損失とがある。とりわけ、たとえばコイル導体を支持するための支持体として低コストの誘電体を使用する場合、この場所における損失は非常に顕著になる。というのも、このような材料はしばしば、高い損失係数(tan δ)を有することが多いからである。

【0008】

誘電損失やオーム抵抗に起因する上述の損失の他に、コイル素子が交差点において相互に結合することにより、たとえばコモンモード等である不所望のモードも発生し、これがコイル素子アレイ全体に拡がっていくことがある。このことは、受信の場合に信号損失の原因となり、送信の場合には局所コイルの不所望の共振の原因となり、このことによってB1の均一性の歪みすなわち高周波送信磁場の均一性の歪みになる。

【0009】

この問題を解決するために、交差点においてコイル導体をテーパ状にして比較的細く形成することにより寄生容量を低減させる手法が提案されている。しかし、このことは一般的に、コイル素子の場合には逆効果となる。というのも、全体的にコイル導体が比較的太くなることにより、損失が比較的低下するからである。

【0010】

さらに、交差領域においてブリッジを手作業ではんだにより形成する手法も提案されている。このようなブリッジにより、複数の異なるコイル素子のコイル導体間に大きな間隔を設け、コイル導体相互間に誘電体として空気が存在するようにする。空気は、とりわけ損失係数に関して非常に良好な損失特性を有する。しかし、この手法は手作業で行われるためコストが高くかつ所要時間が長くなり、また、製品の再現性が低いという欠点を有する。

【発明の概要】

【発明が解決しようとする課題】

【0011】

それゆえ本発明の課題は、所要時間が長くコストが高い手作業なしで製造することができ、かつ交差領域における損失特性が改善された局所コイルと、局所コイルの製造方法とを実現することである。

【課題を解決するための手段】

【0012】

冒頭に述べた形式の磁気共鳴コイルの場合、本発明では前記課題は、支持体材料の少なくとも3つの層から支持体を構成し、交差領域において前記少なくとも3つの層のうち中間層に、誘電率が前記支持体材料の誘電率より小さい空気または充填材料が充填された空洞を設けることにより、解決される。

【図面の簡単な説明】

【0013】

【図1】コイル導体の配置を示す、本発明の磁気共鳴コイルの概観図である。

【図2】図1の詳細図である。

【図3】第1の実施例における支持体の断面を示す。

【図4】第2の実施例における支持体の断面を示す。

【図5】本発明の磁気共鳴装置の基本図である。

【発明を実施するための形態】

【0014】

すなわち本発明は、複数の層から支持体を構成することにより、一種の多層基板を実現するものである。このような多層基板により、交差点において前記支持体に、すなわち少なくとも交差領域を覆うように、中間層内に空洞を設け、該空洞に空気または誘電体を充填することができる。空気および誘電体充填材料の誘電率は、支持体材料の誘電率より低い。その際に特に有利なのは、充填材料の損失係数も支持体材料の損失係数より低いことである。

【0015】

さらに有利なのは、前記空洞に実際に前記充填材料を充填することである。このことにより、製造時に、基板内に形成され、空気が充填されただけの空洞に関して問題が生じることがなく、たとえば、曲げる際に反り返ったり、同様にはんだ付け時に生じる温度上昇によりビードが形成されることが無くなる。このようにして、層に対して垂直な方向と横方向とで電気的特性が変化する、横方向にパターニングされた扁平な支持体が実現される。

【0016】

このことによって最終的には、磁気共鳴を生じさせるためのコイル素子アレイ、とりわけ局所コイルアレイにおいて、寄生容量と、これに起因する損失メカニズムとを、格段に低減させることができる。その際には、大抵、加工が容易である有利な誘電体を支持体材料として使用することができ、かつ、より適切な誘電特性を有する充填材料を実際に設けなければならない領域が僅かのみであること、すなわち交差領域のみであることにより、特に低コストの組立技術が実現される。このことにより、とりわけ、誘電特性がより有利である充填材料から支持体全体を構成するのと比較して、コストの上昇が非常に僅かであり、面倒でなく、自動化可能である製造方法が実現される。したがって本発明は、より低損失の誘電体を低コストで使用することができる。

【0017】

本発明の具体的な実施形態では、前記充填材料の誘電率を2未満とし、および/または、該充填材料の損失係数を0.01×10−2未満とすることができる。値が上述の限界を下回ると、容量の低減および渦電流損失と誘電損失とに関して著しい改善を実現することができる。

【0018】

前記支持体材料としては、FR4材料を用いることができる。FR4材料は標準的なプリント配線板材料であり、大量かつ大面積で、種々の異なる厚さで低コストで製造することができる。さらに、このFR4材料は公知の手法で簡単に加工できるので、支持体の層に著しく適している。前記充填材料としては発泡材料を使用することができ、とりわけポリエチレンフォームおよび/またはポリテトラフルオロエチレンを含む材料を使用することができる。特に有利には、本発明により、前記充填材料には非常に少量の高コストの低損失誘電体を使用し、残りの部分を低コストの支持体材料から、とりわけFR4材料から形成することにより、高コストの低損失誘電体を使用することも可能になる。

【0019】

前記層は、0.05〜1mmの厚さを有することができ、とりわけ0.1〜0.3mmの厚さを有することができる。前記層厚の具体的な数値は、所望の用途に応じて選択され、とりわけ所望のフレキシビリティに応じて選択される。このフレキシビリティは、局所コイルにおいて設計基準となるものである。たとえば、厚さ0.1mmの3つの層を使用すると、これらの3層からフレキシブルな局所コイルを実現することができる。

【0020】

本発明の第1の実施形態では、前記少なくとも3つの層は同じ層厚を有することができる。1つの所定の厚さの層のみを加工すればよいので、上述の実施形態の製造は比較的簡単である。たとえば、それらの層を相互に結合する前にフィルムとして提供する場合には、1つの所定の厚さのフィルムを製造すればよい。

【0021】

しかし、上記実施形態に代わる択一的な実施形態では、空洞を有する層の厚さが、空洞を有さない層の厚さより大きい構成も有利である。たとえば3つの層を使用する場合、中間すなわち第2の層をより厚くすることにより、交差点においてより適した誘電特性を有する材料ないしは空気をより多く用いることができる。

【0022】

最後に、本発明では任意の数の層を相互に重ねることができる。その際には、高さが大きくなるほど層の積層体の厚さは大きくなり、該層の積層体の機械的なフレキシビリティは低くなることに留意すべきである。たとえば、5つの層を設けて第2の層と第4の層とに空洞を設けることができる。また、中間のすべての層に空洞を設けること、たとえば第3の層にも空洞を設けることもできる。このことにより、とりわけ層厚を同じにしたままで、とりわけ充填材料が充填された空洞の割合を大きくすることも可能である。

【0023】

本発明は磁気共鳴コイルの他に、本発明の構成の磁気共鳴コイルを備えた磁気共鳴装置にも関する。磁気共鳴コイルに関する構成はすべて、この磁気共鳴装置にも適用できるので、この磁気共鳴装置においても上述の利点を実現することができる。

【0024】

最後に本発明は、本発明の磁気共鳴コイルの支持体の製造方法にも関する。この製造方法は、支持体の複数の層を結合する前に中間層の空洞をエッチング法によって形成することを特徴とする。エッチング法は、交差領域に可能な限り正確に重なるように支持体の層内に空洞を設けるのに特に適しており、たとえば、加工すべき中間層の上方にマスクを設けて処理することができる。このような手法は自動化することができる。こうするためにはたとえば、空洞を設けるべき中間層にエッチング法で自動的に空洞を設け、その後、該中間層と他の層との組み立ても自動的に行う。これはたとえば、FR4材料から成る加工が容易なフィルムとすることができる。磁気共鳴コイルに関する構成を、本発明の製造方法に当てはめることもできる。

【0025】

前記支持体の複数の層を結合するためには、これらの層をラミネート法によって結合することができる。この手法は特に、FR4材料を使用する場合に適しているが、もちろん、原則的には別の結合手法も使用することができる。コイル導体に関しては、これを蒸着または積層することができる。

【0026】

さらに、空洞をエッチングにより形成した後、中間層と、空洞を有さない別の層とを、とりわけラミネーション法によって結合し、その後、該空洞に充填材料を充填することもできる。このようにして、3面において前記空洞を閉鎖することにより、充填材料を特に簡単に自動的に充填することができるようになる。もちろん、空洞を有する層が複数設けられる場合には、上述の方法を繰り返し実施することもできる。その際には、3つの層数が最適な層数であることを述べておく。

【0027】

とりわけ、公知の加工法および製造法を使用するので、支持体の構成が層構造体である本発明は特に有利であることが分かる。基本的には、交差点における損失を低減するために、単層の支持体を加工する別の手法も考えられるが、このような別の手法はあまり好適でない。

【0028】

上位概念に記載の磁気共鳴コイルにおいて、たとえば、支持体から一体で形成された隆起部を該支持体が有する構成も実施することができる。前記隆起部はとりわけブリッジである。たとえば、基本的にすでに安定的である射出成形された支持体が設けられている場合、交差領域において、支持体からブリッジを成形することができる。しかし、コイル導体相互間に空気領域を有し、場合によっては該空気領域に充填材料が充填される場合であっても、この支持体の製造方法は比較的複雑であり、該支持体は、所要スペースの点で好適でない隆起部を有することになり、そして、薄いフレキシブルな支持体の場合には、このプロセスは複雑なものとなる。というのも、支持体の隆起部ないしはブリッジはある程度の安定性を有さなければならないからである。

【0029】

上位概念に記載の磁気共鳴コイルではさらに、コイル導体の交差領域において支持体上にスペーサを設けることもできる。このスペーサの大きさは前記交差領域の大きさに相当し、および/または、それより幾らか大きい領域に相当する。その際には、このスペーサは低損失誘電体から成ることができ、たとえばこのスペーサもまた、ポリエチレンフォーム、または、ポリテトラフルオロエチレンを含む材料から成ることができる。この実施形態でも、より高コストの材料が必要とする面積は非常に僅かとなるが、コイル導体を備えた支持体の全体的な扁平の構成とも異なったものとなってしまい、このことにより、コイルの取扱いが困難になり、スペーサの領域において、より影響を受けやすい突出区間が生じることとなる。その際には基本的に、スペーサが支持体の表面全体を覆い、交差領域外ではスペーサを格段に薄くする構成が考えられる。しかしその際には、スペーサの材料の所要量が多くなる。スペーサを支持体上に積層することができる。

【実施例】

【0030】

以下に記載した実施例と図面とを参酌すると、本発明の別の利点および別の詳細な構成が明らかとなる。

【0031】

図1は、本発明の磁気共鳴コイル1の本発明に重要な構成要素を示す基本図である。この磁気共鳴コイル1は局所コイルとして形成されている。磁気共鳴コイル1は、フレキシブルに形成された支持体2を有し、該支持体2の両面にはそれぞれ、異なるコイル素子4のコイル導体3が設けられている。ここでは、裏面に設けられたコイル導体3を破線で示している。

【0032】

ここでは、隣接するコイルが相互に重なっているため、これらのコイルは共にオーバーラップ領域5を形成するのが分かる。このオーバーラップ領域5は、個々のコイル素子4を幾何学的構成により分離するのに用いられる。

【0033】

このようにして、個々のコイル素子4のコイル導体3は交差領域において相互に交差する。一部6を拡大して示す図2に、この交差領域を詳細に示す。公知となっている基本的構成と同様、コイル導体3は所定の幅を有するので、図2において斜線で示されたような交差領域7が形成される。

【0034】

とりわけ、非常に小さいコイル素子4を加工しなければならない場合には、上述のような交差領域7は重大な問題となる。というのもこの交差領域7において、誘電体内の損失といったような障害となる容量が生じるからである。それゆえ本発明では、支持体2の特定の構造により、この場所を緩和させることを提案する。このことについては、図3および4において複数の択一的な実施例を参照して詳細に説明する。

【0035】

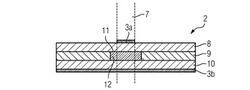

図3に、支持体2の構成の第1の実施例を断面図で示す。同図では、支持体2の上面に積層または蒸着されたコイル導体3aが設けられ、該支持体2の下面に、このコイル導体3aに対して垂直に延在するように蒸着または積層されたコイル導体3bが設けられているのが示されている。同図では再び前記交差領域7も示している。

【0036】

同図では、支持体2が3つの層8,9および10から構成されているのが示されており、これら3つの層8,9および10の各厚さは等しく、0.1mmであり、3層8,9,10はFR4材料から成る。したがって、上記層8,9,10はフィルムとして相互に積層されている。

【0037】

ここで、エッチング法を使用して、交差領域7において中間層9に、該交差領域7と重なるように空洞11を形成する。この実施例では、この空洞11に空気を充填する。同図からは、空洞11の幅が交差領域7の幅より大きいことが分かる。すなわち、コイル素子4の平面すなわち層平面における空洞11の面積は、交差領域7の面積より大きい。その際には、前記層平面における空洞11の面積は交差領域7の面積を上回り、たとえば、該交差領域7の面積より10〜90%大きい。この実施例では、空洞11の面積は交差領域7の面積より50%大きくされている。

【0038】

空気は、非常に低い誘電率と非常に低い損失すなわち低い損失係数とを示すので、空気が充填された空洞11を設けることにより、寄生容量および損失に関する特性は低減される。

【0039】

図3の実施例より有利である、支持体2の構成の実施例を、図4に示す。同図では、支持体2の機械的特性、とりわけ安定性を改善するため、空洞11に充填材料12が充填されており、この実施例では、誘電率が非常に低く、損失係数が非常に低い、ポリテトラフルオロエチレンを含む材料が充填されている。このポリテトラフルオロエチレンの誘電率はFR4材料の誘電率より低く、2を下回り、ポリテトラフルオロエチレンの損失係数もまたFR4材料の損失係数より低く、0.01未満である。発泡材料を前記充填材料として使用することもでき、たとえばポリエチレンフォームを使用することができる。

【0040】

空洞11に充填材料12を充填することにより、支持体2の安定性をより上昇させることができる。それと同時に、多量の充填材料を必要とすることなく、寄生容量に関する特性および損失特性も改善される。

【0041】

ここではさらに、中間層9の厚さを外側の両層8,10の厚さより大きくすることも可能であることに留意すべきである。

【0042】

支持体2を製造する際には、まず最初に、他の層8,10に未だ結合されていない状態の中間層9に、空洞11をエッチング法によって形成する。この空洞11の形成時には、たとえば、中間層9上にマスクを設けることができる。前記空洞11が設けられた後に初めて、前記中間層9を外側の両層のうち1層に、たとえば層10に積層する。この時点ですでに、前記空洞11は3面で閉鎖されていることになるので、空洞11に充填材料12を簡単に自動的に充填することができる。最後に、未設置である外側層、ここでは層8を、層9,10上に積層する。その後、公知のようにその上にコイル導体3を、たとえば蒸着によって設けるか、またはコイル導体3も積層法によって設けることができる。

【0043】

最後に、図5に本発明の磁気共鳴装置1の基本的構成を示す。磁気共鳴装置1の大部分は従来技術から公知であるから、ここでは磁気共鳴装置1について詳細に説明する必要はない。磁気共鳴装置13は本発明の磁気共鳴コイル1を有する。この磁気共鳴コイル1は局所コイルとして形成されており、フレキシブルな支持体2を用いて、たとえば患者にこの磁気共鳴コイル1を貼付等することができる。

【0044】

有利な実施例を参照して本発明の詳細を説明および図示したが、本発明は、明細書中に開示された実施例に限定されることはなく、当業者であれば、本発明の保護範囲を逸脱することなく、別の実施形態を導き出すことができる。

【符号の説明】

【0045】

1 磁気共鳴コイル

2 支持体

3 コイル導体

3a コイル導体

3b コイル導体

4 コイル素子

5 オーバーラップ領域

6 一部抜粋

7 交差領域

8 層

9 層

10 層

11 空洞

12 充填材料

13 磁気共鳴装置

【技術分野】

【0001】

本発明は、磁気共鳴信号を送信および/または受信するための磁気共鳴コイルに関し、該磁気共鳴コイルは、少なくとも2つの相互に重なるコイル素子を有する。これら少なくとも2つのコイル素子のコイル導体は交差領域において相互に交差し、支持体上に配置され、相互に重なるコイル素子は、該支持体の相互に異なる面に配置されている。その他に本発明は、上述の磁気共鳴コイルを有する磁気共鳴装置と、該磁気共鳴コイルの製造方法とにも関する。

【背景技術】

【0002】

磁気共鳴コイルは磁気共鳴装置において、核スピンの向きを変える磁気共鳴信号を送信するための送信コイルとして、および/または、磁気共鳴信号を受信するための受信コイルとして使用され、この受信コイルによって受信された磁気共鳴信号から、磁気共鳴画像を求めることができる。ここでは主に、受信コイルについて考察する。

【0003】

現在、いわゆる局所コイルを使用することが公知である。この局所コイルはすなわち、とりわけ患者である被検体の上方(anterior)または下方(posterior)の直ぐ近傍に配置されるアンテナシステムである。このような局所コイルにより、信号雑音比(SN比)が高い磁気共鳴画像を撮像することができる。通常、磁気共鳴測定時に励起された核によって局所コイルの個々のコイル素子中に発生した誘導電圧は、低雑音プリアンプ(Low Noise Amplifier、LNA)によって増幅され、とりわけケーブル接続により、受信電子装置へ伝送される。とりわけ高分解能の画像において、この信号雑音比をさらに改善するためには、いわゆる高磁場装置が使用される。この高磁場装置の基本磁場強度は、1.5T〜12T以上になることがある。

【0004】

上記のように、局所コイルの主な利点は、被検体の近くに配置された非常に小型である複数のコイル素子により、非常に高い信号雑音比を実現できることである。そのため、また、k空間ダウンサンプリング(並列撮像法等)によって測定を高速化することができるので、非常に高密度なコイル素子アレイを実現すると同時に読取りチャネルを多く設けることに大きな興味が寄せられることになる。

【0005】

このコイル素子アレイ(アンテナアレイ)では、コイル素子を相互に、可能な限り良好に分離しなければならない。そのため、従来技術ではすでに種々の手法が公知となっており、たとえば、トランスを介して誘導的に分離する手法、共用のコイル導体を用いて容量的に分離する手法、および、隣接するコイル素子が重なる部分を設ける幾何学的構成によって誘導的に分離する手法が公知となっている。この手法により、幾何学的構成により分離されるコイル素子を含む局所コイルすべてにおいてそれぞれ、該コイル素子の導線(コイル導体)が相互に交差する交差領域が生じる。この交差領域に寄生容量が生じ、誘電損失が発生する。

【0006】

コイル素子が極度に高密度にパッケージ化されて構成されたアレイの場合、たとえば、頭部局所コイルの場合には32個以上のチャネルを有する高密度アレイや、肩部コイルの場合には10個以上のチャネルを有する高密度アレイの場合、コイル素子は非常に小型になり、交差領域における損失メカニズムが画像品質に与える影響はますます大きくなる。このことは、別の理由により個々のコイル素子を非常に小さくしなければならない別のコイル素子アレイにも同様に当てはまり、たとえば、動物を撮像するための磁気共鳴コイルや、化学分野用の磁気共鳴コイルにも当てはまる。

【0007】

交差領域における上述の損失メカニズムには、交差する一方のコイル素子の導体が他方のコイル素子の導体に生成する渦電流に起因するオーム抵抗と、該交差領域において発生する寄生容量に起因する誘電損失とがある。とりわけ、たとえばコイル導体を支持するための支持体として低コストの誘電体を使用する場合、この場所における損失は非常に顕著になる。というのも、このような材料はしばしば、高い損失係数(tan δ)を有することが多いからである。

【0008】

誘電損失やオーム抵抗に起因する上述の損失の他に、コイル素子が交差点において相互に結合することにより、たとえばコモンモード等である不所望のモードも発生し、これがコイル素子アレイ全体に拡がっていくことがある。このことは、受信の場合に信号損失の原因となり、送信の場合には局所コイルの不所望の共振の原因となり、このことによってB1の均一性の歪みすなわち高周波送信磁場の均一性の歪みになる。

【0009】

この問題を解決するために、交差点においてコイル導体をテーパ状にして比較的細く形成することにより寄生容量を低減させる手法が提案されている。しかし、このことは一般的に、コイル素子の場合には逆効果となる。というのも、全体的にコイル導体が比較的太くなることにより、損失が比較的低下するからである。

【0010】

さらに、交差領域においてブリッジを手作業ではんだにより形成する手法も提案されている。このようなブリッジにより、複数の異なるコイル素子のコイル導体間に大きな間隔を設け、コイル導体相互間に誘電体として空気が存在するようにする。空気は、とりわけ損失係数に関して非常に良好な損失特性を有する。しかし、この手法は手作業で行われるためコストが高くかつ所要時間が長くなり、また、製品の再現性が低いという欠点を有する。

【発明の概要】

【発明が解決しようとする課題】

【0011】

それゆえ本発明の課題は、所要時間が長くコストが高い手作業なしで製造することができ、かつ交差領域における損失特性が改善された局所コイルと、局所コイルの製造方法とを実現することである。

【課題を解決するための手段】

【0012】

冒頭に述べた形式の磁気共鳴コイルの場合、本発明では前記課題は、支持体材料の少なくとも3つの層から支持体を構成し、交差領域において前記少なくとも3つの層のうち中間層に、誘電率が前記支持体材料の誘電率より小さい空気または充填材料が充填された空洞を設けることにより、解決される。

【図面の簡単な説明】

【0013】

【図1】コイル導体の配置を示す、本発明の磁気共鳴コイルの概観図である。

【図2】図1の詳細図である。

【図3】第1の実施例における支持体の断面を示す。

【図4】第2の実施例における支持体の断面を示す。

【図5】本発明の磁気共鳴装置の基本図である。

【発明を実施するための形態】

【0014】

すなわち本発明は、複数の層から支持体を構成することにより、一種の多層基板を実現するものである。このような多層基板により、交差点において前記支持体に、すなわち少なくとも交差領域を覆うように、中間層内に空洞を設け、該空洞に空気または誘電体を充填することができる。空気および誘電体充填材料の誘電率は、支持体材料の誘電率より低い。その際に特に有利なのは、充填材料の損失係数も支持体材料の損失係数より低いことである。

【0015】

さらに有利なのは、前記空洞に実際に前記充填材料を充填することである。このことにより、製造時に、基板内に形成され、空気が充填されただけの空洞に関して問題が生じることがなく、たとえば、曲げる際に反り返ったり、同様にはんだ付け時に生じる温度上昇によりビードが形成されることが無くなる。このようにして、層に対して垂直な方向と横方向とで電気的特性が変化する、横方向にパターニングされた扁平な支持体が実現される。

【0016】

このことによって最終的には、磁気共鳴を生じさせるためのコイル素子アレイ、とりわけ局所コイルアレイにおいて、寄生容量と、これに起因する損失メカニズムとを、格段に低減させることができる。その際には、大抵、加工が容易である有利な誘電体を支持体材料として使用することができ、かつ、より適切な誘電特性を有する充填材料を実際に設けなければならない領域が僅かのみであること、すなわち交差領域のみであることにより、特に低コストの組立技術が実現される。このことにより、とりわけ、誘電特性がより有利である充填材料から支持体全体を構成するのと比較して、コストの上昇が非常に僅かであり、面倒でなく、自動化可能である製造方法が実現される。したがって本発明は、より低損失の誘電体を低コストで使用することができる。

【0017】

本発明の具体的な実施形態では、前記充填材料の誘電率を2未満とし、および/または、該充填材料の損失係数を0.01×10−2未満とすることができる。値が上述の限界を下回ると、容量の低減および渦電流損失と誘電損失とに関して著しい改善を実現することができる。

【0018】

前記支持体材料としては、FR4材料を用いることができる。FR4材料は標準的なプリント配線板材料であり、大量かつ大面積で、種々の異なる厚さで低コストで製造することができる。さらに、このFR4材料は公知の手法で簡単に加工できるので、支持体の層に著しく適している。前記充填材料としては発泡材料を使用することができ、とりわけポリエチレンフォームおよび/またはポリテトラフルオロエチレンを含む材料を使用することができる。特に有利には、本発明により、前記充填材料には非常に少量の高コストの低損失誘電体を使用し、残りの部分を低コストの支持体材料から、とりわけFR4材料から形成することにより、高コストの低損失誘電体を使用することも可能になる。

【0019】

前記層は、0.05〜1mmの厚さを有することができ、とりわけ0.1〜0.3mmの厚さを有することができる。前記層厚の具体的な数値は、所望の用途に応じて選択され、とりわけ所望のフレキシビリティに応じて選択される。このフレキシビリティは、局所コイルにおいて設計基準となるものである。たとえば、厚さ0.1mmの3つの層を使用すると、これらの3層からフレキシブルな局所コイルを実現することができる。

【0020】

本発明の第1の実施形態では、前記少なくとも3つの層は同じ層厚を有することができる。1つの所定の厚さの層のみを加工すればよいので、上述の実施形態の製造は比較的簡単である。たとえば、それらの層を相互に結合する前にフィルムとして提供する場合には、1つの所定の厚さのフィルムを製造すればよい。

【0021】

しかし、上記実施形態に代わる択一的な実施形態では、空洞を有する層の厚さが、空洞を有さない層の厚さより大きい構成も有利である。たとえば3つの層を使用する場合、中間すなわち第2の層をより厚くすることにより、交差点においてより適した誘電特性を有する材料ないしは空気をより多く用いることができる。

【0022】

最後に、本発明では任意の数の層を相互に重ねることができる。その際には、高さが大きくなるほど層の積層体の厚さは大きくなり、該層の積層体の機械的なフレキシビリティは低くなることに留意すべきである。たとえば、5つの層を設けて第2の層と第4の層とに空洞を設けることができる。また、中間のすべての層に空洞を設けること、たとえば第3の層にも空洞を設けることもできる。このことにより、とりわけ層厚を同じにしたままで、とりわけ充填材料が充填された空洞の割合を大きくすることも可能である。

【0023】

本発明は磁気共鳴コイルの他に、本発明の構成の磁気共鳴コイルを備えた磁気共鳴装置にも関する。磁気共鳴コイルに関する構成はすべて、この磁気共鳴装置にも適用できるので、この磁気共鳴装置においても上述の利点を実現することができる。

【0024】

最後に本発明は、本発明の磁気共鳴コイルの支持体の製造方法にも関する。この製造方法は、支持体の複数の層を結合する前に中間層の空洞をエッチング法によって形成することを特徴とする。エッチング法は、交差領域に可能な限り正確に重なるように支持体の層内に空洞を設けるのに特に適しており、たとえば、加工すべき中間層の上方にマスクを設けて処理することができる。このような手法は自動化することができる。こうするためにはたとえば、空洞を設けるべき中間層にエッチング法で自動的に空洞を設け、その後、該中間層と他の層との組み立ても自動的に行う。これはたとえば、FR4材料から成る加工が容易なフィルムとすることができる。磁気共鳴コイルに関する構成を、本発明の製造方法に当てはめることもできる。

【0025】

前記支持体の複数の層を結合するためには、これらの層をラミネート法によって結合することができる。この手法は特に、FR4材料を使用する場合に適しているが、もちろん、原則的には別の結合手法も使用することができる。コイル導体に関しては、これを蒸着または積層することができる。

【0026】

さらに、空洞をエッチングにより形成した後、中間層と、空洞を有さない別の層とを、とりわけラミネーション法によって結合し、その後、該空洞に充填材料を充填することもできる。このようにして、3面において前記空洞を閉鎖することにより、充填材料を特に簡単に自動的に充填することができるようになる。もちろん、空洞を有する層が複数設けられる場合には、上述の方法を繰り返し実施することもできる。その際には、3つの層数が最適な層数であることを述べておく。

【0027】

とりわけ、公知の加工法および製造法を使用するので、支持体の構成が層構造体である本発明は特に有利であることが分かる。基本的には、交差点における損失を低減するために、単層の支持体を加工する別の手法も考えられるが、このような別の手法はあまり好適でない。

【0028】

上位概念に記載の磁気共鳴コイルにおいて、たとえば、支持体から一体で形成された隆起部を該支持体が有する構成も実施することができる。前記隆起部はとりわけブリッジである。たとえば、基本的にすでに安定的である射出成形された支持体が設けられている場合、交差領域において、支持体からブリッジを成形することができる。しかし、コイル導体相互間に空気領域を有し、場合によっては該空気領域に充填材料が充填される場合であっても、この支持体の製造方法は比較的複雑であり、該支持体は、所要スペースの点で好適でない隆起部を有することになり、そして、薄いフレキシブルな支持体の場合には、このプロセスは複雑なものとなる。というのも、支持体の隆起部ないしはブリッジはある程度の安定性を有さなければならないからである。

【0029】

上位概念に記載の磁気共鳴コイルではさらに、コイル導体の交差領域において支持体上にスペーサを設けることもできる。このスペーサの大きさは前記交差領域の大きさに相当し、および/または、それより幾らか大きい領域に相当する。その際には、このスペーサは低損失誘電体から成ることができ、たとえばこのスペーサもまた、ポリエチレンフォーム、または、ポリテトラフルオロエチレンを含む材料から成ることができる。この実施形態でも、より高コストの材料が必要とする面積は非常に僅かとなるが、コイル導体を備えた支持体の全体的な扁平の構成とも異なったものとなってしまい、このことにより、コイルの取扱いが困難になり、スペーサの領域において、より影響を受けやすい突出区間が生じることとなる。その際には基本的に、スペーサが支持体の表面全体を覆い、交差領域外ではスペーサを格段に薄くする構成が考えられる。しかしその際には、スペーサの材料の所要量が多くなる。スペーサを支持体上に積層することができる。

【実施例】

【0030】

以下に記載した実施例と図面とを参酌すると、本発明の別の利点および別の詳細な構成が明らかとなる。

【0031】

図1は、本発明の磁気共鳴コイル1の本発明に重要な構成要素を示す基本図である。この磁気共鳴コイル1は局所コイルとして形成されている。磁気共鳴コイル1は、フレキシブルに形成された支持体2を有し、該支持体2の両面にはそれぞれ、異なるコイル素子4のコイル導体3が設けられている。ここでは、裏面に設けられたコイル導体3を破線で示している。

【0032】

ここでは、隣接するコイルが相互に重なっているため、これらのコイルは共にオーバーラップ領域5を形成するのが分かる。このオーバーラップ領域5は、個々のコイル素子4を幾何学的構成により分離するのに用いられる。

【0033】

このようにして、個々のコイル素子4のコイル導体3は交差領域において相互に交差する。一部6を拡大して示す図2に、この交差領域を詳細に示す。公知となっている基本的構成と同様、コイル導体3は所定の幅を有するので、図2において斜線で示されたような交差領域7が形成される。

【0034】

とりわけ、非常に小さいコイル素子4を加工しなければならない場合には、上述のような交差領域7は重大な問題となる。というのもこの交差領域7において、誘電体内の損失といったような障害となる容量が生じるからである。それゆえ本発明では、支持体2の特定の構造により、この場所を緩和させることを提案する。このことについては、図3および4において複数の択一的な実施例を参照して詳細に説明する。

【0035】

図3に、支持体2の構成の第1の実施例を断面図で示す。同図では、支持体2の上面に積層または蒸着されたコイル導体3aが設けられ、該支持体2の下面に、このコイル導体3aに対して垂直に延在するように蒸着または積層されたコイル導体3bが設けられているのが示されている。同図では再び前記交差領域7も示している。

【0036】

同図では、支持体2が3つの層8,9および10から構成されているのが示されており、これら3つの層8,9および10の各厚さは等しく、0.1mmであり、3層8,9,10はFR4材料から成る。したがって、上記層8,9,10はフィルムとして相互に積層されている。

【0037】

ここで、エッチング法を使用して、交差領域7において中間層9に、該交差領域7と重なるように空洞11を形成する。この実施例では、この空洞11に空気を充填する。同図からは、空洞11の幅が交差領域7の幅より大きいことが分かる。すなわち、コイル素子4の平面すなわち層平面における空洞11の面積は、交差領域7の面積より大きい。その際には、前記層平面における空洞11の面積は交差領域7の面積を上回り、たとえば、該交差領域7の面積より10〜90%大きい。この実施例では、空洞11の面積は交差領域7の面積より50%大きくされている。

【0038】

空気は、非常に低い誘電率と非常に低い損失すなわち低い損失係数とを示すので、空気が充填された空洞11を設けることにより、寄生容量および損失に関する特性は低減される。

【0039】

図3の実施例より有利である、支持体2の構成の実施例を、図4に示す。同図では、支持体2の機械的特性、とりわけ安定性を改善するため、空洞11に充填材料12が充填されており、この実施例では、誘電率が非常に低く、損失係数が非常に低い、ポリテトラフルオロエチレンを含む材料が充填されている。このポリテトラフルオロエチレンの誘電率はFR4材料の誘電率より低く、2を下回り、ポリテトラフルオロエチレンの損失係数もまたFR4材料の損失係数より低く、0.01未満である。発泡材料を前記充填材料として使用することもでき、たとえばポリエチレンフォームを使用することができる。

【0040】

空洞11に充填材料12を充填することにより、支持体2の安定性をより上昇させることができる。それと同時に、多量の充填材料を必要とすることなく、寄生容量に関する特性および損失特性も改善される。

【0041】

ここではさらに、中間層9の厚さを外側の両層8,10の厚さより大きくすることも可能であることに留意すべきである。

【0042】

支持体2を製造する際には、まず最初に、他の層8,10に未だ結合されていない状態の中間層9に、空洞11をエッチング法によって形成する。この空洞11の形成時には、たとえば、中間層9上にマスクを設けることができる。前記空洞11が設けられた後に初めて、前記中間層9を外側の両層のうち1層に、たとえば層10に積層する。この時点ですでに、前記空洞11は3面で閉鎖されていることになるので、空洞11に充填材料12を簡単に自動的に充填することができる。最後に、未設置である外側層、ここでは層8を、層9,10上に積層する。その後、公知のようにその上にコイル導体3を、たとえば蒸着によって設けるか、またはコイル導体3も積層法によって設けることができる。

【0043】

最後に、図5に本発明の磁気共鳴装置1の基本的構成を示す。磁気共鳴装置1の大部分は従来技術から公知であるから、ここでは磁気共鳴装置1について詳細に説明する必要はない。磁気共鳴装置13は本発明の磁気共鳴コイル1を有する。この磁気共鳴コイル1は局所コイルとして形成されており、フレキシブルな支持体2を用いて、たとえば患者にこの磁気共鳴コイル1を貼付等することができる。

【0044】

有利な実施例を参照して本発明の詳細を説明および図示したが、本発明は、明細書中に開示された実施例に限定されることはなく、当業者であれば、本発明の保護範囲を逸脱することなく、別の実施形態を導き出すことができる。

【符号の説明】

【0045】

1 磁気共鳴コイル

2 支持体

3 コイル導体

3a コイル導体

3b コイル導体

4 コイル素子

5 オーバーラップ領域

6 一部抜粋

7 交差領域

8 層

9 層

10 層

11 空洞

12 充填材料

13 磁気共鳴装置

【特許請求の範囲】

【請求項1】

磁気共鳴信号を送信および/または受信するための磁気共鳴コイル(1)であって、

前記磁気共鳴コイル(1)はとりわけ局所コイルであり、

前記磁気共鳴コイル(1)は、相互に重なる少なくとも2つのコイル素子(4)を有し、

前記少なくとも2つのコイル素子(4)のコイル導体(3,3a,3b)は交差領域(7)において相互に交差し、前記コイル導体(3,3a,3b)は支持体(2)上に配置されており、

前記相互に重なるコイル素子(4)はそれぞれ、前記支持体(2)の異なる面に配置されている、磁気共鳴コイル(1)において、

前記支持体(2)は、支持体材料の少なくとも3つの層(8,9,10)から形成されており、

前記交差領域(7)において中間層(9)に、誘電率が前記支持体材料の誘電率より小さい充填材料(12)または空気が充填された空洞(11)が設けられている

ことを特徴とする、磁気共鳴コイル(1)。

【請求項2】

前記充填材料(12)の損失係数は前記支持体材料の損失係数より小さい、

請求項1記載の磁気共鳴コイル。

【請求項3】

前記充填材料(12)の誘電率は2未満であり、

および/または、

前記充填材料(12)の損失係数は0.001未満である、

請求項1または2記載の磁気共鳴コイル。

【請求項4】

前記支持体材料はFR4材料であり、および/または、前記充填材料(12)は発泡材料であり、

前記発泡材料はとりわけポリエチレンフォーム、および/または、ポリテトラフルオロエチレンを含む材料である、

請求項1から3までのいずれか1項記載の磁気共鳴コイル。

【請求項5】

前記少なくとも3つの層(8,9,10)の厚さは0.05〜1mmであり、とりわけ0.1〜0.3mmである、

請求項1から4までのいずれか1項記載の磁気共鳴コイル。

【請求項6】

前記少なくとも3つの層(8,9,10)の厚さは等しい、

請求項1から5までのいずれか1項記載の磁気共鳴コイル。

【請求項7】

前記空洞(11)を有する層(9)の厚さは、空洞(11)を有さない層(8,9)の厚さより大きい、

請求項1から5までのいずれか1項記載の磁気共鳴コイル。

【請求項8】

前記層は5つ設けられており、第2の層と第4の層とに空洞(11)が設けられている、

請求項1から7までのいずれか1項記載の磁気共鳴コイル。

【請求項9】

請求項1から8までのいずれか1項記載の磁気共鳴コイル(1)を有する、磁気共鳴装置(13)。

【請求項10】

請求項1から8までのいずれか1項記載の磁気共鳴コイル(1)の支持体(2)の製造方法であって、

前記少なくとも3つの層(8,9,10)を結合する前に、前記中間層(9)の空洞(11)をエッチング法によって形成する

ことを特徴とする、製造方法。

【請求項11】

前記少なくとも3つの層(8,9,10)をラミネート法によって結合する、

請求項10記載の製造方法。

【請求項12】

前記コイル導体(3,3a,3b)を蒸着または積層する、

請求項10または11記載の製造方法。

【請求項13】

前記空洞(11)をエッチングにより形成した後、前記中間層(9)と、空洞(11)を有さない別の層(8,10)とを、とりわけラミネート法によって結合し、その後、該空洞(11)に充填材料(12)を充填する、

請求項10から12までのいずれか1項記載の製造方法。

【請求項1】

磁気共鳴信号を送信および/または受信するための磁気共鳴コイル(1)であって、

前記磁気共鳴コイル(1)はとりわけ局所コイルであり、

前記磁気共鳴コイル(1)は、相互に重なる少なくとも2つのコイル素子(4)を有し、

前記少なくとも2つのコイル素子(4)のコイル導体(3,3a,3b)は交差領域(7)において相互に交差し、前記コイル導体(3,3a,3b)は支持体(2)上に配置されており、

前記相互に重なるコイル素子(4)はそれぞれ、前記支持体(2)の異なる面に配置されている、磁気共鳴コイル(1)において、

前記支持体(2)は、支持体材料の少なくとも3つの層(8,9,10)から形成されており、

前記交差領域(7)において中間層(9)に、誘電率が前記支持体材料の誘電率より小さい充填材料(12)または空気が充填された空洞(11)が設けられている

ことを特徴とする、磁気共鳴コイル(1)。

【請求項2】

前記充填材料(12)の損失係数は前記支持体材料の損失係数より小さい、

請求項1記載の磁気共鳴コイル。

【請求項3】

前記充填材料(12)の誘電率は2未満であり、

および/または、

前記充填材料(12)の損失係数は0.001未満である、

請求項1または2記載の磁気共鳴コイル。

【請求項4】

前記支持体材料はFR4材料であり、および/または、前記充填材料(12)は発泡材料であり、

前記発泡材料はとりわけポリエチレンフォーム、および/または、ポリテトラフルオロエチレンを含む材料である、

請求項1から3までのいずれか1項記載の磁気共鳴コイル。

【請求項5】

前記少なくとも3つの層(8,9,10)の厚さは0.05〜1mmであり、とりわけ0.1〜0.3mmである、

請求項1から4までのいずれか1項記載の磁気共鳴コイル。

【請求項6】

前記少なくとも3つの層(8,9,10)の厚さは等しい、

請求項1から5までのいずれか1項記載の磁気共鳴コイル。

【請求項7】

前記空洞(11)を有する層(9)の厚さは、空洞(11)を有さない層(8,9)の厚さより大きい、

請求項1から5までのいずれか1項記載の磁気共鳴コイル。

【請求項8】

前記層は5つ設けられており、第2の層と第4の層とに空洞(11)が設けられている、

請求項1から7までのいずれか1項記載の磁気共鳴コイル。

【請求項9】

請求項1から8までのいずれか1項記載の磁気共鳴コイル(1)を有する、磁気共鳴装置(13)。

【請求項10】

請求項1から8までのいずれか1項記載の磁気共鳴コイル(1)の支持体(2)の製造方法であって、

前記少なくとも3つの層(8,9,10)を結合する前に、前記中間層(9)の空洞(11)をエッチング法によって形成する

ことを特徴とする、製造方法。

【請求項11】

前記少なくとも3つの層(8,9,10)をラミネート法によって結合する、

請求項10記載の製造方法。

【請求項12】

前記コイル導体(3,3a,3b)を蒸着または積層する、

請求項10または11記載の製造方法。

【請求項13】

前記空洞(11)をエッチングにより形成した後、前記中間層(9)と、空洞(11)を有さない別の層(8,10)とを、とりわけラミネート法によって結合し、その後、該空洞(11)に充填材料(12)を充填する、

請求項10から12までのいずれか1項記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−63271(P2013−63271A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−202674(P2012−202674)

【出願日】平成24年9月14日(2012.9.14)

【出願人】(390039413)シーメンス アクチエンゲゼルシヤフト (2,104)

【氏名又は名称原語表記】Siemens Aktiengesellschaft

【住所又は居所原語表記】Wittelsbacherplatz 2, D−80333 Muenchen, Germany

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年9月14日(2012.9.14)

【出願人】(390039413)シーメンス アクチエンゲゼルシヤフト (2,104)

【氏名又は名称原語表記】Siemens Aktiengesellschaft

【住所又は居所原語表記】Wittelsbacherplatz 2, D−80333 Muenchen, Germany

【Fターム(参考)】

[ Back to top ]