省エネ効果計算装置

【課題】エネルギーコスト削減額、CO2削減量をリアルタイムに算出することが可能な省エネ効果計算装置を提供する。

【解決手段】ボイラの過去の操業モード、需要テータ、操業データをパターン化し得られた複数のパターンをパターンごとに標準値する手段と、現時点での操業モード、需要テータ、操業データをパターン化し、このパターン化した値と前記標準値とを比較する比較手段を備え、該比較手段の比較結果に基づいて、エネルギーコスト削減額、削減CO2量の少なくとも一方を算出する。

【解決手段】ボイラの過去の操業モード、需要テータ、操業データをパターン化し得られた複数のパターンをパターンごとに標準値する手段と、現時点での操業モード、需要テータ、操業データをパターン化し、このパターン化した値と前記標準値とを比較する比較手段を備え、該比較手段の比較結果に基づいて、エネルギーコスト削減額、削減CO2量の少なくとも一方を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばBTG(Boiler Turbine Generator)システムの省エネの最適効果を自動的に計算する省エネ効果計算装置に関し、詳しくは、蒸気と電力を供給するための複数のボイラとタービン発電機で構成されるプロセスの省エネ効果、制御性改善効果を対象とした、エネルギーコスト削減量、CO2削減量のリアルタイム見える化をはかった省エネ効果計算装置にするものである。

【背景技術】

【0002】

省エネ効果、制御性改善効果を算出する際には改善前のプラント操業データと、改善した後の現在の操業データで差分を算出する必要があるが、同じ操業でも操作するオペレータの意思等により差があり、改善前のプラント操業データは標準化できていない。

【0003】

これを操業モード(運転機器台数、季節、時間、エネルギー単価、効率により異なる操業)毎に需要バランスで操業データをパターン化することで信憑性のある標準値が算出可能となる。そして、標準値が明確になると、現在操業値との差により、省エネ効果、制御性改善効果によるエネルギーコスト削減額、CO2削減額を見える化することができる。

【0004】

従来、事業用、産業用または民生用のエネルギープラントでは、平均原単位を利用した方法を使用して、エネルギープラントに対し、省エネ手段を適用したときのエネルギーコスト低減量を計算している。

平均原単位とは、所定期間(例えば、1年間)に使用したエネルギーの費用(例えば、購入電力料金、燃料費など)を発生したエネルギー量(例えば、電力ならば、KWH、熱ならば、Kcalなど)で除算して得られた値である。

【0005】

図8は、平均原単位を用いて省エネ手段適用時のエネルギーコスト低減量を計算する方法を示すもので、省エネ手段を適用しなかった期間Aの平均原単位を“UA”、省エネ手段を適用した期間Bの平均原単位を“UB”としたとき、次式を使用して、エネルギーコスト低減量Cを計算するものである。

C=(UA−UB)×E

但し、E:期間(A+B)の間に発生したエネルギーの総量

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−328152号公報

【特許文献2】特開平08−95604号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、従来技術では平均原単位を利用した方法により、エネルギーコスト削減額を計算している。エネルギープラントでは、使用するエネルギー発生機器の負荷量、使用するエネルギーの種類(例えば、電力、重油、石炭、ガス、副生エネルギーなど)、時間帯(例えば、電力料金は、時間帯によって大幅に電気料金が異なる)などの変化により、平均原単位が大きく変化する。

【0008】

平均原単位の算出方法では、ある特定期間の平均原単位での算出となり、季節、時間、運転機器台数、エネルギー単価、効率によって異なるプラントの操業を考慮すると、比較対象を明確にすることができないという課題がある。

【0009】

従って本発明は、操業モードという概念を用いて、時間、季節、運転機器台数、エネルギー単価、効率を個別のモードに選別し、さらにその時の需要量をいくつかのパターンに分別することで改善前の操業データの標準値を算出する。この算出結果に基づいて、標準値と現在値の差を算出することにより、精度の高いエネルギーコスト削減額、CO2削減量をリアルタイムに算出することを目的としている。

【課題を解決するための手段】

【0010】

本発明は上記課題を解決するためになされたもので、請求項1に記載の省エネ効果計算装置においては、

ボイラの過去の操業モード、需要テータ、操業データをパターン化し得られた複数のパターンをパターンごとに標準値する手段と、現時点での操業モード、需要テータ、操業データをパターン化し、このパターン化した値と前記標準値とを比較する比較手段を備え、該比較手段の比較結果に基づいて、エネルギーコスト削減額、削減CO2量の少なくとも一方を算出することを特徴とする。

【0011】

請求項2においては、請求項1に記載の省エネ効果計算装置において、操業モードは操業しているボイラの数、需要データは蒸気の需要及び電力需要量、操業データはボイラの主蒸気流量であることを特徴とする。

【0012】

請求項3においては、請求項1に記載の省エネ効果計算装置において、

前記エネルギーコスト削減額はボイラ全体燃料削減価格であって下記の式により算出することを特徴とする。

記

ボイラ燃料削減価格=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×燃料単価)

【0013】

請求項4においては、請求項1に記載の省エネ効果計算装置において、

削減CO2量は下記の式により算出することを特徴とする。

記

CO2削減量=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×ボイラ燃料のCO2排出係数)

【発明の効果】

【0014】

以上説明したことから明らかなように本発明の請求項1〜4の省エネ効果計算装置によれば、省エネ効果を操業状態に関わらず、自動算出できる事で従来の効果算出の為の工数を削減することができる。

【図面の簡単な説明】

【0015】

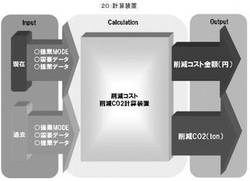

【図1】本発明の省エネ効果計算装置の概念を示す模式図である。

【図2】本発明の省エネ効果計算装置の計算装置内の概念を示す模式図である。

【図3】プラントの操業モードの概念を示す構成図である。

【図4】プラントの操業モードの概念を示す構成図である。

【図5】改善前のある期間の操業データを解析し需要パターンに変換した後の操業モード、需要データ、操業データを示す説明図である。

【図6】改善後の操業データと改善前の操業データを比較するための説明図である。

【図7】過去−現在の削減蒸気量を示す説明図である。

【図8】従来の平均原単位を用いて省エネ手段適用時のエネルギーコスト低減量を計算する方法を示す説明図である。

【発明を実施するための形態】

【0016】

はじめに図3,4を用いて本発明で適用するプラントの操業モードについて説明する。なお、図3と図4の違いは(イ)(イ’)で示す操作モードの表示部のみなので、図4についての説明は省略する。

図3ではプラントが3缶4機で操作されている状態を表示し、図4ではプラントが1缶1機で操作されている状態を表示している。

【0017】

ここで、3缶4機とは3つのボイラと4機の発電機でプラントが運転されている状態を言い、図3においては、

石炭を燃焼させてボイラ(No.1)で作製した蒸気と重油を燃焼させてボイラ(No.2)で作製した蒸気を第1蒸気パイプライン1に送り、この第1蒸気パイプライン1から供給される蒸気により1号タービン2及び2号タービン3を回転させて1号、2号発電機(4,5)にて電力を作製している。

【0018】

1号タービン2及び2号タービン3を回転させた蒸気は更に第2蒸気パイプライン6に送られる。

また、天然ガスを燃焼させてボイラ(No.3)で作製された蒸気は第3蒸気パイプライン7に送られる。この第3蒸気パイプライン7から供給される蒸気は4号タービン8を回転させ、4号発電機15で電力を作製した後第4蒸気パイプライン9に送られる。なお、第3蒸気パイプライン7からの蒸気は高圧蒸気としてプラントで利用されると共に減圧弁10を介して第2蒸気パイプライン6にも送られる。

【0019】

第2蒸気パイプライン6の蒸気は3号タービン11を回転させて3号発電機12で電力を作製した後第4蒸気パイプライン9に送られる。なお、第2蒸気パイプライン6の蒸気は減圧弁13を介して第4蒸気パイプライン9に送られ低圧蒸気としてプラントで利用される。また、第2蒸気パイプライン6の蒸気は中圧蒸気としてプラントで利用される。

【0020】

14は各発電機の発電能力が低下した場合に電力会社から電力を購入するための補助手段として機能するスイッチである。

なお、プラントとしては稼動状態により3缶4機モードのほかに2缶3機モード、3缶2機モード、1缶1機モードで運転されるが、ここでは3缶4機モードと1缶1機モードで運転している場合について説明する。

【0021】

図1は本発明の省エネ効果計算装置の概念を示す模式図である。図1において、削減コスト及び削減CO2を計算する計算装置20には改善前の過去の操業モード、需要データ、操業データ及び改善した現在の操業モード、需要データ、操業データが入力される。

計算装置20ではこれらのデータを基に削減したコスト金額(円)及び削減したCO2(ton)を出力する。

【0022】

図2は計算装置20内の概念を示すもので、過去の操業モード、需要データ、操業データからデータバランス計算を行ってパターン化し、パターン化した複数の中から同様のパターンを集めて標準化(平均化)し、標準化したものの中から現在の操業モード、需要データ、操業データを同様にパターン化したものに対して同じパターンの有無が検索される。即ち、現在のデータをパターン化したものに対して過去に標準化された同じパターンのものがなかったかを問合わせる。計算結果と一致した場合は、その一致結果と現在のパターンと比較し利得計算とCO2を計算し削減コストの金額と削減CO2が出力される。

【0023】

計算装置20は以下の4つの構成で成り立つ。それぞれの役割は以下のようになる。

(1)データバランス計算

図5は改善前のある期間の操作データである入力情報(a)と、操業データを解析し需要パターンに変換した後のデータ解析情報(b)を示すものである。

これらの図において、(ホ)で示す図は操業モードを示している。(ホ)で示す操業モードにおいて(イ)で示す範囲は3缶4機モードで操業している期間、(ロ)で示す範囲は1缶1機モードで操業している期間,(ハ)で示す範囲は再び3缶4機モードで操業している期間を示している。

【0024】

(ヘ)で示す図は需要データを示すもので、左側の縦軸は蒸気量(ton/h)右側の縦軸は発電量mwhを示しており、イは高圧蒸気需要、ロは中圧蒸気需要、ハは低圧蒸気需要、ニハ電力需要を示している。図によれば3缶4機の操業モードで操業している(イ)と(ハ)の期間は蒸気需要も電力需要も大きいが、1缶1機モードで操業している(ロ)の期間は蒸気需要も電力需要も少なくなっていることが分かる。

【0025】

(ト)で示す図は操業データを示すもので各ボイラの蒸気流量を示している。3缶4機の操業モードで操業している(イ)と(ハ)の期間はイで示すボイラNo.1主蒸気流量は100(ton/h)、ロで示すボイラNo.2主蒸気流量は55(ton/h)、ハで示すボイラNo.3主蒸気流量は150(ton/h)程度であることを示している。そして、1缶1機モードで操業している(ロ)の期間はハで示すボイラNo.3主蒸気流量が250(ton/h)程度となり、イで示すNo.1主蒸気流量及びロで示すNo.2主蒸気流量は0となっていることが分かる。

【0026】

次に、図5(b)は操業データを解析し需要をパターン化した後の解析情報を示したものであり、操業モード、需要データ、操業データをA〜Hにパターン化した状態を示している。図では3缶4機モードで操業している期間はA,B,C,D,Eのパターンとなり、1缶1機モードで操業している期間はF,G,Hのパターンとなっていることが分かる。

【0027】

パターンの出力方法は、需要データ(ここでは、高圧需要、中圧需要、低圧需要、電力需要の4つ)をバランスで見た時に同じバランスのものを同じパターンとして算出する。つまり操業パターンが同じものは全く同一の操業をしている時と見なせる事で、その際の操業データを一律化(標準データ化)する。

【0028】

計算装置20(図1参照)のデータバランス計算手段21は上述のデータバランス計算を行って各一致するパターン毎にデータを集計し計算結果をメモリ22に保存する。このデータバランス計算はプラント操業中連続して行われパターン化されたデータは同じパターンが標準化されてメモリ22に蓄積される。

【0029】

即ち、図5(a)に示す改善前のある期間に操作データをデータバランス計算手段21に入力すると、操業モード別に需要データを需要バランスからパターン化し、需要パターン別の操業データのグルーピングを行う。これにより需要パターン毎の標準値が決定される。この結果をメモリ22で保持し、現在値との比較のベースとして使用する。

【0030】

図6は一致するパターンでの出力結果を標準パターンとして示すもので、入力した全ての過去データを解析し、操業モード、需要パターン別に仕分けし、標準パターンを算出する。

ここでは、2つの操業モードに対して、需要パターンが8パターン出力された例となり、この情報が標準データとなる。各操業モード(ここでは3缶4機モードと1缶1機モード)における需要パターンと需要データ及び操業データの関係を示すもので、需要データでは高圧蒸気需要が32(ton/h)、中圧蒸気需要が50(ton/h)、低圧蒸気需要が145(ton/h)、電力需要が80(MWH)であって、そのときの操業データにおけるボイラNo.1の主蒸気流量が80(ton/h)、ボイラNo.2の主蒸気流量が55(ton/h)、ボイラNo.3の主蒸気流量が110(ton/h)のときを需要パターンAとしてパターン化している。

同様に需要データと操業データの数値を基に需要パターンをA〜H間でパターン化している。

【0031】

(2)データ比較

図7はデータ比較の一例を示すものである。

図7(a)は改善された現在の操業モード、需要データ、操業データである。このデータを過去のデータバランス計算の出力結果と比較すると、図6(イ)で示す需要パターンAに当てはまり比較対象となるデータが特定される。これにより操業データの差分を算出することで蒸気削減量を算出することができる。

【0032】

図によれば過去の操業データにおけるボイラNo.1の主蒸気流量が80(ton/h)、ボイラNo.2の主蒸気流量が55(ton/h)、ボイラNo.3の主蒸気流量が110(ton/h)で全体主蒸気量は245(ton/h)となっている。なお、この値は先に述べた需要パターン別の操業データのグルーピングを行ってメモリ内に格納していた需要パターン毎の標準値に基づくものである。

【0033】

それに対し、現在におけるボイラNo.1の主蒸気流量が75.55(ton/h)、ボイラNo.2の主蒸気流量が50.18(ton/h)、ボイラNo.3の主蒸気流量が115.64(ton/h)で全体主蒸気量は245(ton/h)となっている。

この例の場合、過去の同一操業時と比較して、ボイラNo.3の主蒸気量が5.64(ton/h)増えたかわりに、ボイラNo.1とNo.2でそれぞれ4.45(ton/h)、4.82(ton/h)の削減ができている為、全体としては、3.63(ton/h)の削減ができている結果となる。

従って、過去から現在の削減蒸気量は

245−241.37=3.63(ton/h)

となる。

【0034】

(3)利得計算

データ比較部分で算出された差を操業データ別にあらかじめ設定されたエネルギー単価情報(燃料単価)とひもつけする事により、エネルギーコスト削減額を算出する。

即ち、ボイラ全体燃料削減価格=(ボイラNo1削減蒸気量×ボイラNo.1蒸気を燃料に換算する係数×ボイラNo.1燃料単価)+(ボイラNo2削減蒸気量×ボイラNo.2蒸気を燃料に換算する係数×ボイラNo.2燃料単価)+(ボイラNo3削減蒸気量×ボイラNo.3蒸気を燃料に換算する係数×ボイラNo.3燃料単価)

)

【0035】

(4)CO2計算

データ比較部分で算出された差を操業データ別にあらかじめ設定されたCO2排出係数とひもつけすることにより、削減CO2量を算出する。

即ち、全体CO2削減量=(ボイラNo1削減蒸気量×ボイラNo.1蒸気を燃料に換算する係数×ボイラNo.1燃料のCO2排出係数)+(ボイラNo2削減蒸気量×ボイラNo.2蒸気を燃料に換算する係数×ボイラNo.2燃料のCO2排出係数)+(ボイラNo3削減蒸気量×ボイラNo.3蒸気を燃料に換算する係数×ボイラNo.3燃料のCO2排出係数)

【0036】

なお、以上の説明は、本発明の説明および例示を目的として特定の好適な実施例を示したに過ぎない。従って本発明は、上記実施例に限定されることなく、その本質から逸脱しない範囲で更に多くの変更、変形を含むものである。

【符号の説明】

【0037】

1 第1蒸気パイプライン

2 1号タービン

3 2号タービン

4 1号発電機

5 2号発電機

6 第2蒸気パイプライン

7 第3蒸気パイプライン

8 4号タービン

9 第4蒸気パイプライン

10,13 減圧弁

12 3号発電機

14 スイッチ

15 4号発電機

20 計算装置

21 データバランス計算手段

22 メモリ

【技術分野】

【0001】

本発明は、例えばBTG(Boiler Turbine Generator)システムの省エネの最適効果を自動的に計算する省エネ効果計算装置に関し、詳しくは、蒸気と電力を供給するための複数のボイラとタービン発電機で構成されるプロセスの省エネ効果、制御性改善効果を対象とした、エネルギーコスト削減量、CO2削減量のリアルタイム見える化をはかった省エネ効果計算装置にするものである。

【背景技術】

【0002】

省エネ効果、制御性改善効果を算出する際には改善前のプラント操業データと、改善した後の現在の操業データで差分を算出する必要があるが、同じ操業でも操作するオペレータの意思等により差があり、改善前のプラント操業データは標準化できていない。

【0003】

これを操業モード(運転機器台数、季節、時間、エネルギー単価、効率により異なる操業)毎に需要バランスで操業データをパターン化することで信憑性のある標準値が算出可能となる。そして、標準値が明確になると、現在操業値との差により、省エネ効果、制御性改善効果によるエネルギーコスト削減額、CO2削減額を見える化することができる。

【0004】

従来、事業用、産業用または民生用のエネルギープラントでは、平均原単位を利用した方法を使用して、エネルギープラントに対し、省エネ手段を適用したときのエネルギーコスト低減量を計算している。

平均原単位とは、所定期間(例えば、1年間)に使用したエネルギーの費用(例えば、購入電力料金、燃料費など)を発生したエネルギー量(例えば、電力ならば、KWH、熱ならば、Kcalなど)で除算して得られた値である。

【0005】

図8は、平均原単位を用いて省エネ手段適用時のエネルギーコスト低減量を計算する方法を示すもので、省エネ手段を適用しなかった期間Aの平均原単位を“UA”、省エネ手段を適用した期間Bの平均原単位を“UB”としたとき、次式を使用して、エネルギーコスト低減量Cを計算するものである。

C=(UA−UB)×E

但し、E:期間(A+B)の間に発生したエネルギーの総量

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−328152号公報

【特許文献2】特開平08−95604号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、従来技術では平均原単位を利用した方法により、エネルギーコスト削減額を計算している。エネルギープラントでは、使用するエネルギー発生機器の負荷量、使用するエネルギーの種類(例えば、電力、重油、石炭、ガス、副生エネルギーなど)、時間帯(例えば、電力料金は、時間帯によって大幅に電気料金が異なる)などの変化により、平均原単位が大きく変化する。

【0008】

平均原単位の算出方法では、ある特定期間の平均原単位での算出となり、季節、時間、運転機器台数、エネルギー単価、効率によって異なるプラントの操業を考慮すると、比較対象を明確にすることができないという課題がある。

【0009】

従って本発明は、操業モードという概念を用いて、時間、季節、運転機器台数、エネルギー単価、効率を個別のモードに選別し、さらにその時の需要量をいくつかのパターンに分別することで改善前の操業データの標準値を算出する。この算出結果に基づいて、標準値と現在値の差を算出することにより、精度の高いエネルギーコスト削減額、CO2削減量をリアルタイムに算出することを目的としている。

【課題を解決するための手段】

【0010】

本発明は上記課題を解決するためになされたもので、請求項1に記載の省エネ効果計算装置においては、

ボイラの過去の操業モード、需要テータ、操業データをパターン化し得られた複数のパターンをパターンごとに標準値する手段と、現時点での操業モード、需要テータ、操業データをパターン化し、このパターン化した値と前記標準値とを比較する比較手段を備え、該比較手段の比較結果に基づいて、エネルギーコスト削減額、削減CO2量の少なくとも一方を算出することを特徴とする。

【0011】

請求項2においては、請求項1に記載の省エネ効果計算装置において、操業モードは操業しているボイラの数、需要データは蒸気の需要及び電力需要量、操業データはボイラの主蒸気流量であることを特徴とする。

【0012】

請求項3においては、請求項1に記載の省エネ効果計算装置において、

前記エネルギーコスト削減額はボイラ全体燃料削減価格であって下記の式により算出することを特徴とする。

記

ボイラ燃料削減価格=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×燃料単価)

【0013】

請求項4においては、請求項1に記載の省エネ効果計算装置において、

削減CO2量は下記の式により算出することを特徴とする。

記

CO2削減量=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×ボイラ燃料のCO2排出係数)

【発明の効果】

【0014】

以上説明したことから明らかなように本発明の請求項1〜4の省エネ効果計算装置によれば、省エネ効果を操業状態に関わらず、自動算出できる事で従来の効果算出の為の工数を削減することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の省エネ効果計算装置の概念を示す模式図である。

【図2】本発明の省エネ効果計算装置の計算装置内の概念を示す模式図である。

【図3】プラントの操業モードの概念を示す構成図である。

【図4】プラントの操業モードの概念を示す構成図である。

【図5】改善前のある期間の操業データを解析し需要パターンに変換した後の操業モード、需要データ、操業データを示す説明図である。

【図6】改善後の操業データと改善前の操業データを比較するための説明図である。

【図7】過去−現在の削減蒸気量を示す説明図である。

【図8】従来の平均原単位を用いて省エネ手段適用時のエネルギーコスト低減量を計算する方法を示す説明図である。

【発明を実施するための形態】

【0016】

はじめに図3,4を用いて本発明で適用するプラントの操業モードについて説明する。なお、図3と図4の違いは(イ)(イ’)で示す操作モードの表示部のみなので、図4についての説明は省略する。

図3ではプラントが3缶4機で操作されている状態を表示し、図4ではプラントが1缶1機で操作されている状態を表示している。

【0017】

ここで、3缶4機とは3つのボイラと4機の発電機でプラントが運転されている状態を言い、図3においては、

石炭を燃焼させてボイラ(No.1)で作製した蒸気と重油を燃焼させてボイラ(No.2)で作製した蒸気を第1蒸気パイプライン1に送り、この第1蒸気パイプライン1から供給される蒸気により1号タービン2及び2号タービン3を回転させて1号、2号発電機(4,5)にて電力を作製している。

【0018】

1号タービン2及び2号タービン3を回転させた蒸気は更に第2蒸気パイプライン6に送られる。

また、天然ガスを燃焼させてボイラ(No.3)で作製された蒸気は第3蒸気パイプライン7に送られる。この第3蒸気パイプライン7から供給される蒸気は4号タービン8を回転させ、4号発電機15で電力を作製した後第4蒸気パイプライン9に送られる。なお、第3蒸気パイプライン7からの蒸気は高圧蒸気としてプラントで利用されると共に減圧弁10を介して第2蒸気パイプライン6にも送られる。

【0019】

第2蒸気パイプライン6の蒸気は3号タービン11を回転させて3号発電機12で電力を作製した後第4蒸気パイプライン9に送られる。なお、第2蒸気パイプライン6の蒸気は減圧弁13を介して第4蒸気パイプライン9に送られ低圧蒸気としてプラントで利用される。また、第2蒸気パイプライン6の蒸気は中圧蒸気としてプラントで利用される。

【0020】

14は各発電機の発電能力が低下した場合に電力会社から電力を購入するための補助手段として機能するスイッチである。

なお、プラントとしては稼動状態により3缶4機モードのほかに2缶3機モード、3缶2機モード、1缶1機モードで運転されるが、ここでは3缶4機モードと1缶1機モードで運転している場合について説明する。

【0021】

図1は本発明の省エネ効果計算装置の概念を示す模式図である。図1において、削減コスト及び削減CO2を計算する計算装置20には改善前の過去の操業モード、需要データ、操業データ及び改善した現在の操業モード、需要データ、操業データが入力される。

計算装置20ではこれらのデータを基に削減したコスト金額(円)及び削減したCO2(ton)を出力する。

【0022】

図2は計算装置20内の概念を示すもので、過去の操業モード、需要データ、操業データからデータバランス計算を行ってパターン化し、パターン化した複数の中から同様のパターンを集めて標準化(平均化)し、標準化したものの中から現在の操業モード、需要データ、操業データを同様にパターン化したものに対して同じパターンの有無が検索される。即ち、現在のデータをパターン化したものに対して過去に標準化された同じパターンのものがなかったかを問合わせる。計算結果と一致した場合は、その一致結果と現在のパターンと比較し利得計算とCO2を計算し削減コストの金額と削減CO2が出力される。

【0023】

計算装置20は以下の4つの構成で成り立つ。それぞれの役割は以下のようになる。

(1)データバランス計算

図5は改善前のある期間の操作データである入力情報(a)と、操業データを解析し需要パターンに変換した後のデータ解析情報(b)を示すものである。

これらの図において、(ホ)で示す図は操業モードを示している。(ホ)で示す操業モードにおいて(イ)で示す範囲は3缶4機モードで操業している期間、(ロ)で示す範囲は1缶1機モードで操業している期間,(ハ)で示す範囲は再び3缶4機モードで操業している期間を示している。

【0024】

(ヘ)で示す図は需要データを示すもので、左側の縦軸は蒸気量(ton/h)右側の縦軸は発電量mwhを示しており、イは高圧蒸気需要、ロは中圧蒸気需要、ハは低圧蒸気需要、ニハ電力需要を示している。図によれば3缶4機の操業モードで操業している(イ)と(ハ)の期間は蒸気需要も電力需要も大きいが、1缶1機モードで操業している(ロ)の期間は蒸気需要も電力需要も少なくなっていることが分かる。

【0025】

(ト)で示す図は操業データを示すもので各ボイラの蒸気流量を示している。3缶4機の操業モードで操業している(イ)と(ハ)の期間はイで示すボイラNo.1主蒸気流量は100(ton/h)、ロで示すボイラNo.2主蒸気流量は55(ton/h)、ハで示すボイラNo.3主蒸気流量は150(ton/h)程度であることを示している。そして、1缶1機モードで操業している(ロ)の期間はハで示すボイラNo.3主蒸気流量が250(ton/h)程度となり、イで示すNo.1主蒸気流量及びロで示すNo.2主蒸気流量は0となっていることが分かる。

【0026】

次に、図5(b)は操業データを解析し需要をパターン化した後の解析情報を示したものであり、操業モード、需要データ、操業データをA〜Hにパターン化した状態を示している。図では3缶4機モードで操業している期間はA,B,C,D,Eのパターンとなり、1缶1機モードで操業している期間はF,G,Hのパターンとなっていることが分かる。

【0027】

パターンの出力方法は、需要データ(ここでは、高圧需要、中圧需要、低圧需要、電力需要の4つ)をバランスで見た時に同じバランスのものを同じパターンとして算出する。つまり操業パターンが同じものは全く同一の操業をしている時と見なせる事で、その際の操業データを一律化(標準データ化)する。

【0028】

計算装置20(図1参照)のデータバランス計算手段21は上述のデータバランス計算を行って各一致するパターン毎にデータを集計し計算結果をメモリ22に保存する。このデータバランス計算はプラント操業中連続して行われパターン化されたデータは同じパターンが標準化されてメモリ22に蓄積される。

【0029】

即ち、図5(a)に示す改善前のある期間に操作データをデータバランス計算手段21に入力すると、操業モード別に需要データを需要バランスからパターン化し、需要パターン別の操業データのグルーピングを行う。これにより需要パターン毎の標準値が決定される。この結果をメモリ22で保持し、現在値との比較のベースとして使用する。

【0030】

図6は一致するパターンでの出力結果を標準パターンとして示すもので、入力した全ての過去データを解析し、操業モード、需要パターン別に仕分けし、標準パターンを算出する。

ここでは、2つの操業モードに対して、需要パターンが8パターン出力された例となり、この情報が標準データとなる。各操業モード(ここでは3缶4機モードと1缶1機モード)における需要パターンと需要データ及び操業データの関係を示すもので、需要データでは高圧蒸気需要が32(ton/h)、中圧蒸気需要が50(ton/h)、低圧蒸気需要が145(ton/h)、電力需要が80(MWH)であって、そのときの操業データにおけるボイラNo.1の主蒸気流量が80(ton/h)、ボイラNo.2の主蒸気流量が55(ton/h)、ボイラNo.3の主蒸気流量が110(ton/h)のときを需要パターンAとしてパターン化している。

同様に需要データと操業データの数値を基に需要パターンをA〜H間でパターン化している。

【0031】

(2)データ比較

図7はデータ比較の一例を示すものである。

図7(a)は改善された現在の操業モード、需要データ、操業データである。このデータを過去のデータバランス計算の出力結果と比較すると、図6(イ)で示す需要パターンAに当てはまり比較対象となるデータが特定される。これにより操業データの差分を算出することで蒸気削減量を算出することができる。

【0032】

図によれば過去の操業データにおけるボイラNo.1の主蒸気流量が80(ton/h)、ボイラNo.2の主蒸気流量が55(ton/h)、ボイラNo.3の主蒸気流量が110(ton/h)で全体主蒸気量は245(ton/h)となっている。なお、この値は先に述べた需要パターン別の操業データのグルーピングを行ってメモリ内に格納していた需要パターン毎の標準値に基づくものである。

【0033】

それに対し、現在におけるボイラNo.1の主蒸気流量が75.55(ton/h)、ボイラNo.2の主蒸気流量が50.18(ton/h)、ボイラNo.3の主蒸気流量が115.64(ton/h)で全体主蒸気量は245(ton/h)となっている。

この例の場合、過去の同一操業時と比較して、ボイラNo.3の主蒸気量が5.64(ton/h)増えたかわりに、ボイラNo.1とNo.2でそれぞれ4.45(ton/h)、4.82(ton/h)の削減ができている為、全体としては、3.63(ton/h)の削減ができている結果となる。

従って、過去から現在の削減蒸気量は

245−241.37=3.63(ton/h)

となる。

【0034】

(3)利得計算

データ比較部分で算出された差を操業データ別にあらかじめ設定されたエネルギー単価情報(燃料単価)とひもつけする事により、エネルギーコスト削減額を算出する。

即ち、ボイラ全体燃料削減価格=(ボイラNo1削減蒸気量×ボイラNo.1蒸気を燃料に換算する係数×ボイラNo.1燃料単価)+(ボイラNo2削減蒸気量×ボイラNo.2蒸気を燃料に換算する係数×ボイラNo.2燃料単価)+(ボイラNo3削減蒸気量×ボイラNo.3蒸気を燃料に換算する係数×ボイラNo.3燃料単価)

)

【0035】

(4)CO2計算

データ比較部分で算出された差を操業データ別にあらかじめ設定されたCO2排出係数とひもつけすることにより、削減CO2量を算出する。

即ち、全体CO2削減量=(ボイラNo1削減蒸気量×ボイラNo.1蒸気を燃料に換算する係数×ボイラNo.1燃料のCO2排出係数)+(ボイラNo2削減蒸気量×ボイラNo.2蒸気を燃料に換算する係数×ボイラNo.2燃料のCO2排出係数)+(ボイラNo3削減蒸気量×ボイラNo.3蒸気を燃料に換算する係数×ボイラNo.3燃料のCO2排出係数)

【0036】

なお、以上の説明は、本発明の説明および例示を目的として特定の好適な実施例を示したに過ぎない。従って本発明は、上記実施例に限定されることなく、その本質から逸脱しない範囲で更に多くの変更、変形を含むものである。

【符号の説明】

【0037】

1 第1蒸気パイプライン

2 1号タービン

3 2号タービン

4 1号発電機

5 2号発電機

6 第2蒸気パイプライン

7 第3蒸気パイプライン

8 4号タービン

9 第4蒸気パイプライン

10,13 減圧弁

12 3号発電機

14 スイッチ

15 4号発電機

20 計算装置

21 データバランス計算手段

22 メモリ

【特許請求の範囲】

【請求項1】

ボイラの過去の操業モード、過去の需要テータ、過去の操業データをパターン化し得られた複数のパターンをパターンごとに標準値する手段と、現時点での操業モード、需要テータ、操業データをパターン化し、このパターン化した値と前記標準値とを比較する比較手段を備え、該比較手段の比較結果に基づいて、エネルギーコスト削減額、削減CO2量の少なくとも一方を算出することを特徴とする省エネ効果計算装置。

【請求項2】

前記操業モードは操業しているボイラの数、需要データは蒸気の需要及び電力需要量、操業データはボイラの主蒸気流量であることを特徴とする請求項1に記載の省エネ効果計算装置。

【請求項3】

前記エネルギーコスト削減額はボイラ全体燃料削減価格であって、下記の式により算出することを特徴とする、請求項1に記載の省エネ効果計算装置。

記

ボイラ燃料削減価格=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×燃料単価)

【請求項4】

削減CO2量は下記の式により算出することを特徴とする請求項1に記載の省エネ効果計算装置。

記

CO2削減量=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×ボイラ燃料のCO2排出係数)

【請求項1】

ボイラの過去の操業モード、過去の需要テータ、過去の操業データをパターン化し得られた複数のパターンをパターンごとに標準値する手段と、現時点での操業モード、需要テータ、操業データをパターン化し、このパターン化した値と前記標準値とを比較する比較手段を備え、該比較手段の比較結果に基づいて、エネルギーコスト削減額、削減CO2量の少なくとも一方を算出することを特徴とする省エネ効果計算装置。

【請求項2】

前記操業モードは操業しているボイラの数、需要データは蒸気の需要及び電力需要量、操業データはボイラの主蒸気流量であることを特徴とする請求項1に記載の省エネ効果計算装置。

【請求項3】

前記エネルギーコスト削減額はボイラ全体燃料削減価格であって、下記の式により算出することを特徴とする、請求項1に記載の省エネ効果計算装置。

記

ボイラ燃料削減価格=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×燃料単価)

【請求項4】

削減CO2量は下記の式により算出することを特徴とする請求項1に記載の省エネ効果計算装置。

記

CO2削減量=(ボイラ削減蒸気量×ボイラ蒸気を燃料に換算する係数×ボイラ燃料のCO2排出係数)

【図8】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−88910(P2012−88910A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234698(P2010−234698)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000006507)横河電機株式会社 (4,443)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000006507)横河電機株式会社 (4,443)

[ Back to top ]