真正性識別体

【課題】コレステリック液晶とレリーフホログラムとを積層した真正性識別体において、レリーフホログラムに形成されている反射性薄膜からの反射光によりコレステリック液晶の視認性、識別性が劣化し、真正性識別体の識別をし難くするという課題があった。

【解決手段】

レリーフホログラムとそのレリーフホログラム上に形成されている反射性薄膜との間であって、コレステリック液晶と相対する位置に、その界面での反射光が強く且つ回折して戻り光とならないよう工夫した着色パターン層を設けることにより、コレステリック液晶の視認性を改善するとともに、真正性判定の精度を向上させる。

【解決手段】

レリーフホログラムとそのレリーフホログラム上に形成されている反射性薄膜との間であって、コレステリック液晶と相対する位置に、その界面での反射光が強く且つ回折して戻り光とならないよう工夫した着色パターン層を設けることにより、コレステリック液晶の視認性を改善するとともに、真正性判定の精度を向上させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不正な意図に基づく偽造や改ざん等により得られたものと真正なものとの区別を可能にした真正性識別体に関するものである。また、本発明は、そのような真正性識別体を物品に適用するのに適するラベルの形態や転写シートの形態に加工したものにも関するものである。

【0002】

本明細書において、配合を示す「部」は質量基準である。また、「ホログラム」はホログラムと、回折格子などの光回折性機能を有するものも含む。

【背景技術】

【0003】

(主なる用途)本発明のホログラムシートの主なる用途としては、偽造防止分野に使用されるホログラムシートであって、具体的には、クレジットカード等の偽造されて使用されると、カード保持者やカード会社等に損害を与え得るもの、運転免許証、社員証、会員証等の身分証明書、入学試験用の受験票、パスポート等、紙幣、商品券、ポイントカード、株券、証券、抽選券、馬券、預金通帳、乗車券、通行券、航空券、種々の催事の入場券、遊戯券、交通機関や公衆電話用のプリペイドカード等がある。

【0004】

これらはいずれも、経済的、もしくは社会的な価値を有する情報を保持した情報記録体であり、偽造による損害を防止する目的で、記録体そのものの真正性を識別できる機能を有することが望まれる。

【0005】

また、これら情報記録体以外であっても、高額商品、例えば、高級腕時計、高級皮革製品、貴金属製品、もしくは宝飾品等の、しばしば、高級ブランド品と言われるもの、または、それら高額商品の収納箱やケース等も偽造され得るものである。また、量産品でも有名ブランドのもの、例えば、オーディオ製品、電化製品等、または、それらに吊り下げられるタグも、偽造の対象となりやすい。

【0006】

さらに、著作物である音楽ソフト、映像ソフト、コンピュータソフト、もしくはゲームソフト等が記録された記憶体、またはそれらのケース等も、やはり偽造の対象となり得る。また、プリンター用のトナー、用紙など、交換する備品を純正材料に限定している製品などにも、偽造による損害を防止する目的で、そのものの真正性を識別できる機能を有することが望まれる。

【0007】

(背景技術)

従来、情報記録体や上記した種々の物品(総称して、真正性識別対象物と言う。)の偽造を防止する目的で、その構造の精密さから、製造上の困難性を有すると言われるホログラムを真正性の識別可能なものとして適用することが多く行なわれている。しかしながら、ホログラムの製造方法自体は知られており、その方法により精密な加工を施すことができることから、ホログラムが単に目視による判定だけのものであるときは、真正なホログラムと偽造されたホログラムとの区別は困難である。

【0008】

これらの真正性識別対象物、特にラベル形態や転写形態にてホログラム画像を施された物品は、ホログラム画像の目視確認という真正性識別のみでなく、新たな真正性識別方法を用いてその対象物の真正性を識別する必要が生じている。

【0009】

(先行技術)

これらの要求に応えるため、ホログラムに積層して、入射した光の内、左回り偏光もしくは、右回り偏光のいずれか一方の光のみを反射する光選択反射層を有する真正性識別体が提案された。(例えば、特許文献1参照。)

この光選択反射層として、コレステリック液晶を使用し、偏光版等を用いて確認する方法で偽造防止性を高めている。

【0010】

しかしながら、特許文献1の記載にあるように、ホログラム形成層上の反射性薄膜層の反射率が高いため、コレステリック液晶層で反射されず透過した光(選択的反射光の補色光)が、この反射性薄膜層で反射し、再びコレステリック液晶層へ戻る(以下戻り光とする)ことにより、この戻り光が、コレステリック液晶を観察する際のノイズ成分となって、選択的反射光に付加・混在し、液晶本来の色調とならず、視認・識別することすら難しくなっていた。

【0011】

このため、特許文献1において、反射性薄膜層を部分的に形成又は除去し、形成していない部分又は除去した部分において上記液晶層を視認するという工夫がなされている。この形成又は部分的除去方法には、遮蔽部と開口部を有するパターンマスクを介して薄膜形成を行い、遮蔽部のある部分では基材への薄膜形成をさせない方法、もしくは、水溶性樹脂パターンを利用して、その水溶性樹脂パターン上を含む基材全面に反射性薄膜層を形成し、水溶性樹脂パターンの有る部分のみ水溶液等により除去して、反射性薄膜層のパターン化を行う方法等が示されている。

【0012】

前者は、基材上にパターンマスクを設置し、パターンマスク上から基材へ薄膜形成を実施、パターンマスクの開口部にのみ薄膜が形成され、その後パターンマスクを取り外すことにより、部分的な薄膜形成を実現するものであるが、パターンマスク作成作業や、その設置・取り外し作業が煩雑であるだけでなく、パターンの位置精度が不十分という欠点を有する。

【0013】

後者では、除去する部分に水溶性樹脂もしくは水膨潤性樹脂を溶解または分散した水溶性インキでパターン印刷を施し、全面に反射性薄膜層を形成、その後、その面に水、又は酸性もしくはアルカリ性の水溶液等を接触させて、水溶性樹脂パターンを除去すると共に、水溶性樹脂パターンが積層されていた部分の反射性薄膜層を除去することにより、水溶性樹脂パターンが積層されていなかった部分の反射性薄膜層を残し、反射性薄膜層をパターン状に形成するものであり、その作業は非常に煩雑である。

【0014】

さらに、その反射性薄膜層を除去した部分に、着色染料や着色顔料を含む粘着層を設ける等により、前記補色光の一部を吸収するとともにデザイン面での自由度を向上するための方法が提案されているが、あくまで補色光の一部のみの吸収であり、透明樹脂層とその粘着剤層の界面でその補色光が界面反射を生じ、着色層と液晶層との組み合わせ等のデザイン効果を十分引き出すことができないという欠点を有する。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2007−90538号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこで、本発明はこのような問題点を解消するためになされたものである。その目的は、コレステリック液晶層とホログラム形成層を積層したことによるコレステリック液晶層の判別性の劣化が少なく、着色層との組み合わせ効果を十分引き出せ、真正性の識別が容易である真正性識別体を提供することである。

【課題を解決するための手段】

【0017】

上記の課題を解決するために、

本発明の真正性識別体の第1の態様は、

透明基材の一方の面の少なくとも一部にコレステリック液晶層が設けられ、前記透明基材の他方の面に、ホログラムレリーフを有する透明樹脂層、及び、前記ホログラムレリーフ上の一部であって、少なくとも前記コレステリック液晶層に相対する位置に、前記透明樹脂層との屈折率差が0.05以上である着色パターン層を設け、前記着色パターン層及び前記ホログラムレリーフ上に追従するように反射性薄膜層を設けたことを特徴とするものである。

【0018】

上記第1の態様の真正性識別体によれば、

ホログラムレリーフを有する透明樹脂層と、反射性薄膜層との間であって、少なくともそのコレステリック液晶層に相対する位置に、ホログラム形成層と屈折率差が0.05以上ある着色パターン層が設けられていることで、観察のためにコレステリック液晶へ入射した光(観察光)の内、所定の光がまずこの液晶層で反射され(選択的反射光)、それ以外の光(反射光の補色となる光、補色光とする。)がこの液晶層を通過し、反射性薄膜層へ届いて、この層で反射されるところ、この着色パターン層が設けられている部分では、この着色パターン層においてこの補色光が所定波長域に渡って吸収され(着色顔料もしくは染料によって定まる吸収波長のことを意味する。)、特徴ある色調を有したホログラム回折光(ホログラムを再生する光)として、反射される。従って、このホログラム再生像はその特徴ある色調を持つことになる。

【0019】

反射性薄膜層で反射した光は、通常、観察した光による(色調に変化を生じないという意味。)ホログラム再生像を再生する。

これらのホログラム再生像の結像位置は、まったく重なるため、「特徴ある色調」と観察光の色調とが混合された色調となる。

従って、着色パターンの色調及び、その閉める割合(反射性薄膜層と着色パターンとの面積比)により、一義的に定まる色調となる。

さらには、反射性薄膜層においても、その薄膜層を構成する金属や金属化合物等の材質に依存した色調を呈する(例えば、目視で白色から灰白色にみえる全波長反射タイプであるアルミニウムであっても、反射強度には波長依存性を有し、全波長に対して均一に反射していない。)ことになるため、構成する金属や、金属酸化物等による部分的な光の吸収により、反射する光の色調が変化する。

再生されたホログラム像は、これらの色調が重なり独特の色調を呈することになる。

ホログラムレリーフを有する透明樹脂層と、着色パターン層との界面における界面反射は、接する層の屈折率に差があると発生(0.01の差でも発生)し、その屈折率差が大きいほど強く反射する(0.05以上の差ではかなり強く反射する)。この反射は、観察する光として入射する光の波長や入射する角度によってその強さが変化する。

【0020】

この着色パターン部分からのホログラム再生像と、反射層薄膜層部分からのホログラム再生像がホログラム像として精度よく重なるためには(光学的な歪み、ボケ等が少ないという意味。)、着色パターンを網点状とし、ホログラムレリーフのあらゆる部分からほぼ均一に反射光(回折光ともいう。)を出し、且つ、ホログラムレリーフを覆うパターン及びそろぞれが閉める面積比が均等であることが望ましい。

もちろん、理論的には「ホログラム(レリーフ)の冗長性」により、ホログラム(レリーフ)のごく一部に観察光をあてたとしても、正規なホログラムレリーフが再生されるはずであるが、偽造防止に用いるためには、このレベルでは不十分であり、その再生像を目視確認したときの判定容易性や、高い判定精度がもとめられるため、上記した配慮が必要となる。。

着色パターン層には、天然無機顔料:アンバー、シェンナ等の褐色顔料、炭酸カルシウム、カオリン、パール顔料(コレステリックカラーと併せると独特の味わい深い色調を呈する。)等、合成無機顔料:白色顔料(亜鉛華、鉛白、二酸化チタン)、赤色顔料(鉛丹、酸化鉄赤)、黄色顔料(黄鉛、クロム黄、亜鉛黄)、青色顔料(ウルトラマリン青、プロシア青)等、セラミック顔料又は、アゾ系顔料、多環式系顔料:キナンクリドン、ペリノン、キノフタロン、フタロシアニン、インダンスレン、キナクリドン等、レーキ顔料:レーキレッドC、ウオチュングレッド等、さらには、天然染料:アカネ、アイ、ウコン等、合成染料:アリザニン、インディゴ等が用いられが、これらの顔料や染料を含む着色パターンの樹脂層は、界面反射を強くするため、前記透明樹脂層の屈折率との差が0.05以上、望ましくは、0.2以上のものを使用する。

【0021】

ホログラムレリーフを有する透明樹脂と着色パターンを構成する樹脂との屈折率差は、樹脂である以上、上限があるため、屈折率差を0.5とするのが限界である。もちろん、屈折率の高い無機材料等を混入すると見かけ上、その「樹脂層の屈折率」が高いものとなるが、本発明における界面反射は、ホログラムレリーフを有する透明樹脂層と、そのレリーフに直接接している樹脂面との界面での反射であるため(充填剤として混入させた屈折率の高い材料は、界面からわずか離れているため接していない部分が多い。)、上限がある。ホログラムレリーフそのものの深さは、0.1μm程度の大きさしかないため、ここでの界面反射に寄与する樹脂の性質もほぼ界面上決まる。

反射性薄膜は、その材料が金属であった場合には、「複素屈折率」(金属の屈折率をいい、樹脂層との界面において高い反射性を持つ。)を有しており反射性が高い。また透明反射性薄膜となる金属酸化物等も高い屈折率を有する。従って、着色パターンとのバランスをとるため、反射性薄膜と着色パターン層の占める面積比を調整することにより、制御することができる。

【0022】

すなわち、ホログラムレリーフを有する透明樹脂層と、反射性薄膜層及び着色パターン層との層間での界面反射を制御し、コレステリック液晶を観察する際に、別の角度に再生される独特の色調を有するホログラム再生像をより特徴のあるものとすることができ、偽造防止性及び意匠性の向上が見込まれる。

そのホログラムレリーフを有する透明樹脂層としては、アクリル系等の熱可塑性樹脂や、エポキシ変性不飽和ポリエステル樹脂系等の熱硬化性樹脂が使用されるため、着色パターン層に使用する樹脂は、より屈折率の高いメラミン系や、エポキシ系の樹脂を使用することが望ましい。

【0023】

顔料の粒径は通常0.01〜5μm程度、望ましくは0.1μm〜0.5μmのものを使用し、上記樹脂に10〜50%程度添加し、十分に分散させて使用されるが、隠蔽性の向上や、着色パターン形成面の薄膜と接する側を粗面とすることを目的として、1μm〜5μmのものを敢て使用することもできる。

【0024】

着色パターン層の形成方法は、上記した薄膜の部分的除去のような煩雑な作業を用いる必要は無く、オフセット印刷方式、グラビア印刷方式、スクリーン印刷等、形成パターンに適宜な方式を用いることができる。

但し、数十μmから数mmまでの網点状等の微細なパターンを形成するためには、印刷位置精度が高く、印刷パターンのにじみ等がすくないステンレススクリーン印刷方式が望ましい。

また、コレステリック液晶層の形成パターンに位置を合わせるとすると(同調させる場合。)、コレステリック液晶層と同一の形成方法を用いることが望ましい。さらには、形成厚さを比較的厚くすると共に、にじみや、インキダレを抑えるため、フレキソ印刷方式を用いることもできる。形成する厚さは、使用する顔料・染料の特性、添加量により調整するが、通常2〜20μm程度とする。

【0025】

また、本発明の真正性識別体の第2の態様は、

前期ホログラムレリーフにおいて、前記着色パターン層を接する部分と、反射性薄膜層と接する部分のホログラムパターンが異なることを特徴とするものである。

上記第2の態様の真正性識別体によれば、

前期ホログラムレリーフにおいて、前記着色パターン層を接する部分と、反射性薄膜層と接する部分のホログラムパターンが異なる真正性識別体を提供することができる。

すなわち、着色パターン層部分から再生されるホログラム像と、反射性薄膜層部分から再生するホログラム像の結像位置や、再生像の内容が異なるものである。

これは、ホログラムレリーフ形成時、2つのホログラムを所定のパターン状に振り分けて作成し、この振り分けにあわせて着色パターンを形成後、その着色パターンを含む全面に反射性薄膜層を形成することにより達成することができる。

こうすることにより、コレステリック液晶の選択的反射光に加え、所定の方向位置に結像するホロホログラム像及び、別の所定の位置に結像する着色したホログラム像を観察することができ、より偽造防止性が向上する。

また、各部分に対応するホログラムを別のものとすることにより、その反射光強度の差を調整することなく設定することができる。

また、反射性薄膜層の着色パターン層と接する面を粗面とすると、前記補色光の内、着色パターン層でも吸収されず透過してきた光を、反射性薄膜層面で全反射させず、散乱させることができる。このことにより、ノイズを低減して、結果として、視認性を改善することができる。粗面とは、その断面形状が無秩序な凹凸となっており、よってその面で反射した光が散乱光となるものをいう。

【0026】

着色パターン層を粗面化する方法としては、着色パターン形成方法を用いて粗面化する方法と、使用する顔料サイズを大きくすることで、その顔料が着色パターン層表面を押し上げたり、飛び出したりして粗面化する方法がある。形成方法を用いる方法としては、パターン形成後、粗面パターンを有する型押しを施したり、シルクスクリーン印刷において使用するメッシュを粗くする方法等がある。顔料サイズを大きくする方法としては、顔料・染料その他体質顔料等のサイズを着色パターン層の厚さ程度の大きさとすると着色パターン形成後その顔料が形成面より突出し、粗面となる。

また、いずれの態様においても、前記各層の構成順序を、透明基材、コレステリック液晶、ホログラム形成層、反射性薄膜層としてもよい。

【発明の効果】

【0027】

本発明の真正性識別体によれば、コレステリック液晶層とホログラム形成層を積層したことによるコレステリック液晶層の判別性の劣化が少なく、意匠性も向上し、目視による真正性の識別が容易である真正性識別体が提供される。

【図面の簡単な説明】

【0028】

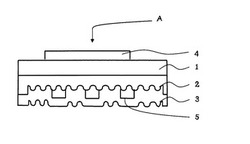

【図1】本発明の1実施例を示す真正性識別体Aの断面図である。

【図2】本発明の他の実施例を示す真正性識別体A´の断面図である。

【発明を実施するための形態】

【0029】

(透明基材)本発明で使用される透明基材1は、厚みを薄くすることが可能であって、機械的強度や、真正性識別体A、A´を製造する際の加工に耐える耐溶剤性および耐熱性を有するものが好ましい。使用目的にもよるので、限定されるものではないが、フィルム状もしくはシート状のプラスチックが好ましい。

【0030】

例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート、ポリビニルアルコール、ポリスルホン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアリレート、トリアセチルセルロース(TAC)、ジアセチルセルロース、ポリエチレン/ビニルアルコール等の各種のプラスチックフィルムを例示することができる。

透明基材1の厚さは、通常5〜250μmであるが、反射性薄膜層3からの回り込み光を配慮する場合には、5〜50μm、特に5〜25μmとすることが望ましい。

【0031】

(ホログラムレリーフを有する透明樹脂層:ホログラム形成層ともいう。)本発明のホログラム形成層2を構成するための透明な樹脂材料としては、各種の熱可塑性樹脂、熱硬化性樹脂、もしくは電離放射線硬化性樹脂を用いることができる。熱可塑性樹脂としてはアクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、もしくはポリスチレン樹脂等が、また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、もしくはフェノール樹脂等が挙げられる。

【0032】

これらの熱可塑性樹脂および熱硬化性樹脂は、1種もしくは2種以上を使用することができる。これらの樹脂の1種もしくは2種以上は、各種イソシアネート樹脂を用いて架橋させてもよいし、あるいは、各種の硬化触媒、例えば、ナフテン酸コバルト、もしくはナフテン酸亜鉛等の金属石鹸を配合するか、または、熱もしくは紫外線で重合を開始させるためのベンゾイルパーオキサイド、メチルエチルケトンパーオキサイド等の過酸化物、ベンゾフェノン、アセトフェノン、アントラキノン、ナフトキノン、アゾビスイソブチロニトリル、もしくはジフェニルスルフィド等を配合しても良い。

【0033】

また、電離放射線硬化性樹脂としては、エポキシアクリレート、ウレタンアクリレート、アクリル変性ポリエステル等を挙げることができ、このような電離放射線硬化性樹脂に架橋構造を導入するか、もしくは粘度を調整する目的で、単官能モノマーもしくは多官能モノマー、またはオリゴマー等を配合して用いてもよい。

【0034】

上記の樹脂材料を用いてホログラム形成層2を形成するには、感光性樹脂材料にホログラムの干渉露光を行なって現像することによって直接的に形成することもできるが、予め作成したレリーフホログラムもしくはその複製物、またはそれらのメッキ型等を複製用型として用い、その型面を上記の樹脂材料の層に押し付けることにより、賦型を行なうのがよい。

【0035】

熱硬化性樹脂や電離放射線硬化性樹脂を用いる場合には、型面に未硬化の樹脂を密着させたまま、加熱もしくは電離放射線照射により、硬化を行わせ、硬化後に剥離することによって、硬化した透明な樹脂材料からなる層の片面にレリーフホログラムの微細凹凸を形成することができる。なお、同様な方法によりパターン状に形成して模様状とした回折格子を有する回折格子形成層も光回折構造として使用できる。

【0036】

ホログラムは物体光と参照光との光の干渉による干渉縞を凹凸のレリーフ形状で記録されたもので、例えば、フレネルホログラムなどのレーザ再生ホログラム、及びレインボーホログラムなどの白色光再生ホログラム、さらに、それらの原理を利用したカラーホログラム、コンピュータジェネレーティッドホログラム(CGH)、ホログラフィック回折格子などがある。また、マシンリーダブルホログラムのように、その再生光を受光部でデータに変換し所定の情報として伝達したり、真偽判定を行うものであってもよい。

【0037】

微細な凹凸を精密に作成するため、光学的な方法だけでなく、電子線描画装置を用いて、精密に設計されたレリーフ構造を作り出し、より精密で複雑な再生光を作り出すものであってもよい。このレリーフ形状は、ホログラムを再現もしくは再生する光もしくは光源の波長(域)と、再現もしくは再生する方向、及び強度によってその凹凸のピッチや、深さ、もしくは特定の周期的形状が設計される。凹凸のピッチ(周期)は再現もしくは再生角度に依存するが、通常0.1μm〜数μmであり、凹凸の深さは、再現もしくは再生強度に大きな影響を与える要素であるが、通常0.1μm〜1μmである。

【0038】

単一回折格子のように、全く同一形状の凹凸の繰り返しであるものは、隣り合う凹凸が同じ形状であればある程、反射する光の干渉度合いが増しその強度が強くなり、最大値へと収束する。回折方向のぶれも最小となる。立体像のように、画像の個々の点が焦点に収束するものは、その焦点への収束精度が向上し、再現もしくは再生画像が鮮明となる。

さらに、透明金属化合物薄膜の場合は、その薄膜の上下の面が、同一レリーフ形状であり且つ、その面と面の距離(すなわち膜厚さ)が均一であればあるほど、再現もしくは再生強度が大きくなる。

【0039】

ホログラムレリーフ形状を賦形(複製ともいう)する方法は、回折格子や干渉縞が凹凸の形で記録された原版をプレス型(スタンパという)として用い、上記透明基材1及び反射性薄膜層3上に、前記原版を重ねて加熱ロールなどの適宜手段により、両者を加熱圧着することにより、原版の凹凸模様を複製することができる。形成するホログラムパターンは単独でも、複数でもよい。

【0040】

上記の極微細な形状を精密に再現するため、また、複製後の熱収縮などの歪みや変形を最小とするため、原版は金属を使用し、低温・高圧下で複製を行う。

原版は、Niなどの硬度の高い金属を用いる。光学的撮影もしくは、電子線描画などにより形成したガラスマスターなどの表面にCr、Ni薄膜層を真空蒸着法、スパッタリングなどにより5〜50nm形成後、Niなどを電着法(電気めっき、無電解めっき、さらには複合めっきなど)により50〜1000μm形成した後、金属を剥離することで作ることができる。

複製方式は、平板式もしくは、回転式を用い、線圧0.1トン/m〜10トン/m、複製温度は、通常60℃〜200℃とする。

【0041】

(反射性薄膜層)本発明では、ホログラム形成層2のホログラムレリーフ面に、反射性薄膜層3を形成する。この薄膜層は、入射した光を反射する必要があるため、ホログラム形成層2よりも高い屈折率を有する薄膜層であれば、特に限定されない。

反射性薄膜層3としては、真空薄膜法などにより形成される金属薄膜などの金属光沢反射層、又は透明反射層のいずれでもよいが、金属光沢反射層を部分的に設けたり、透明反射層を設けた場合は、その透明反射層を通して真正性識別対象物のデザイン等を確認できるので好ましい。

透明反射層としては、ほぼ無色透明な色相で、その光学的な屈折率がホログラム形成層2のそれとは異なることにより、金属光沢が無いにもかかわらず、ホログラムなどの光輝性を視認できることから、透明なホログラムを作製することができる。例えば、ホログラム形成層2よりも光屈折率の高い薄膜、例として、ZnS、TiO2、Al2O3、Sb2S3、SiO、SnO2、ITOなどがある。

【0042】

好ましくは、金属酸化物又は窒化物であり、具体的には、Be、Mg、Ca、Cr、Mn、Cu、Ag、Al、Sn、In、Te、Ti、Fe、Co、Zn、Ge、Pb、Cd、Bi、Se、Ga、Rb、Sb、Pb、Ni、Sr、Ba、La、Ce、Auなどの酸化物又は窒化物他はそれらを2種以上を混合したものなどが例示できる。またアルミニウムなどの一般的な光反射性の金属薄膜も、厚みが20nm以下になると、透明性が出てきて透明反射層として使用できる。

透明金属化合物の形成は、金属の薄膜と同様、ホログラム形成層2のホログラムレリーフ面に、10〜2000nm程度、好ましくは20〜1000nmの厚さになるよう、蒸着、スパッタリング、イオンプレーティング、CVD(化学蒸着法)などの真空薄膜法などにより設ければよい。

【0043】

(コレステリック液晶)本発明に用いられるコレステリック液晶層4は、光選択反射性を有するものであればよく、さらに、観察側からの入射光に対して左円偏光もしくは右円偏光のいずれか一方を反射する光選択反射性を有するものであってもよい。また、これらのものを組み合わせて適用して、判定方法を複雑なものとし、より高度な真正性識別体とすることもできる。

コレステリック液晶としては、コレステロールのハロゲン化物、モノカルボン酸コレステロールエステル、モノカルボン酸シトステロールエステル、安息香酸誘導体のコレスタノールエステル、二塩基酸ジコレステリルエステル、主鎖型液晶高分子化合物、側鎖型液晶高分子化合物、剛直主鎖型液晶高分子化合物などが挙げられる。

【0044】

より具体的には、例えばコレステリルクロライド、コレステリルアセテート、コレステリルノナノエート、炭酸メチルコレステロール、炭酸エチルコレステロール、コレステリルp−メトキシベンゾエート、シトステロイルベンゾエート、シトステロイルp−メチルベンゾエート、コレスタニルベンゾエート、10、12−ドコサジインジカルボン酸ジコレステリルエステル、8、12−エイコサジカルボン酸ジコレステリルエステル、10、12−ペンタコサジインジカルボン酸ジコレステリルエステル、ドデカジカルボン酸ジコレステリルエステル、12、14−ヘキサコサジインジカルボン酸ジコレステリルエステル、4−(7−コレステリルオキシカルボニルヘプチルオキシ)フェノキシオクタン酸コレステリルエステル、L−グルタミン酸−γ−ベンジル/L−グルタミン酸−γ−ドデシル共重合体などがある。

【0045】

さらに、コレステリルホルメート、コレステリルアセテート、コレステリルプロピオネート、コレステリルブチレート、コレステリルペンタネート、コレステリルヘキサネート、コレステリルヘプタネート、コレステリルオクタネート、コレステリルノナノエート、コレステリルデカネート、コレステリルドデカネート(コレステリルラウレート)、コレステリルミリステート、コレステリルパルミテート、コレステリルステアレート、コレステリルオレエート、コレステリルオレイルカーボネート、コレステリルリノレート、コレステリル12−ヒドロキシステアレート、コレステリルメルカプタン、コレステロールクロライド、コレステリルフルオライド、コレステリルブロマイド、コレステリルアイオダイド等を挙げることができる。

【0046】

好ましくは、アルキルコレステロール(例えばコレステロールナノエート)およびコレステリルハライド(例えばコレステロールクロライド)コレステリルオレイルカーボネート3種の混合物が挙げられ、これらの3つのタイプの液晶は常温で使用できるように混合して用いられるのが一般的である。

尚、ここに示す化合物に限定されるものではなく、またこれらのコレステリック液晶化合物は、1種または2種以上混合して用いることができる。

ネマチック液晶化合物にカイラル化合物を加えてコレステリック液晶とするものとしては、液晶化合物として、4−置換安息香酸4’−置換フェニルエステル、4−置換シクロヘキサンカルボン酸4’−置換フェニルエステル、4−置換シクロヘキサンカルボン酸4’−置換ビフェニルエステル、4−(4−置換シクロヘキサンカルボニルオキシ)安息香酸4’−置換フェニルエステル、4−(4−置換シクロヘキシル)安息香酸4’−置換フェニルエステル、4−(4−置換シクロヘキシル)安息香酸4’−置換シクロヘキシルエステル、4−置換4’−置換ビフェニル、4−置換フェニル4’−置換シクロヘキサン、4’−置換シクロヘキサン、2−(4−置換フェニル)−5−置換ピリジン等、例えば、「パリオカラーLC242」(BASF社製)等が用いられる。

【0047】

特に好ましくは、少なくとも分子の一方の末端にシアノ基又はフッ素原子を有する液晶化合物を用い、これらの液晶化合物にそれぞれ好適な各種のカイラル剤を加えたものが用いられる。カイラル化合物としては、「CB−15」、「C−15」(以上、BDH社製)、「CM−21」、「CM−22」、「CM−19」、「CM−20」、「CM」(以上、チッソ社製)、「S1082」、「S−811」、「R−811」(以上、メルク社製)、「パリオカラーLC756」(BASF社製)等を挙げることができる。

また、有機合成によって得られるネマチック液晶の末端基に不斉炭素を有する基を導入したコレステロール基を持たないコレステリック液晶や、コレステロール誘導体にシッフ系ネマチック液晶を加えた混合液晶も用いられる。さらには、天然コレステロールのハロゲン置換物、エステル化物(コレステリルベンゾエート、コレステリルクロライド、コレステリルオリエート、コレステリルノナノエート等も好適である。

【0048】

これらのコレステリック液晶を設ける方法としては、溶剤系、水系、無溶剤系として、通常の印刷方式、コーティング方式を用いて形成することができる。より好ましくは、着色パターン層形成方法と同一の手段を用いることにより、その形成位置の同調性を高めることができる。同一パターンを形成する場合は、製版方式も同一とすることができる。特に着色パターン層を透明基材に設けた後は、この位置をタイミングマーク(印刷位置決め用の目印)として、液晶層の形成やホログラムレリーフ複製をすることもできる。

また液晶をゼラチン他樹脂膜等でカプセル化したインキを用いて形成してもよい。カプセル化したものは、その製造時の作業性だけでなく、物理特性(強靭性、耐摩耗性、耐熱性等)に優れるとともに、液晶の染み出し等の不具合を防止し、本発明の用途において要求される衛生面で特に好適である。

【0049】

コレステリック液晶層4の形状、厚さは、真正性識別体の使用目的に応じて適宜最適なものとする必要があるが、目視できる通常の大きさ、形状のものから、バーコード等の機械読取に用いるもの、さらには、マイクロ文字のように隠し文字として数十μmとすることもできるため、選択的反射性を維持した上で、個々に対応した厚さ、すなわち数μm〜50μmのうち、最適なものとする。

上記コレステリック液晶層4を設ける際、予め以下の配向膜を設ける等の配向処理を施しても良い。配向膜は、ポリビニルアルコール樹脂(PVA)、ポリイミド樹脂等の一般に配向膜として使用し得るものであれば、いずれでもよい。配向膜は、これらの樹脂の溶剤溶液を、コレステリック液晶層4を形成する層の表面に適宜な塗布法により塗布し、乾燥させた後に、布、ブラシ等を用いて摩擦するラビングを行なって形成する。

【0050】

(着色パターン層)

本発明では、ホログラム形成層2のホログラムレリーフ面に、上記コレステリック液晶層4と少なくとも相対する位置に着色パターン層5を形成する。

このホログラム形成層2と着色パターン層5の界面反射を発生させるためには、ホログラム形成層2と着色パターン層5を構成する樹脂層の屈折率差が0.05以上のものを使用する。0.20以上あるとさらに好適である。

【0051】

すなわち、ポリメチルメタクリレート(屈折率n=1.50)、ポリベンジルメタクリレート(n=1.57)、硝酸セルロース(n=1.54)、メチルセルロース(n=1.50)、ポリスチレン(n=1.60)、ポリエチレンテレフタレート(n=1.64)、ポリ塩化ビニル・酢酸ビニル(n=1.54)、メラミン樹脂(n=1.56)、エポキシ樹脂(n=1.61)、フェノール樹脂(n=1.60)等もしくは、この混合体等を適宜用いることができる。

【0052】

着色顔料としては、観察する光(可視光)の所定波長領域に対する吸収性を有する前出の顔料・染料であればいずれも使用できるが、屈折率からは、炭酸カルシウム(n=1.58)、炭酸バリウム(n=1.6)、雲母(n=1.58)、群青(n=1.57)、紺青(n=1.56)ケイ素化合物系(n=1.45〜1.60)等の高い屈折率を有するものが好適である。

【0053】

粒径は、0.01〜0.1μmのものが好適だが、二次凝集しやすく、再分散処理等を施す必要がある。添加量は、オフセット印刷方式、グラビア印刷方式等、適宜な形成パタ形成方法で形成する厚さとのバランスで決められるが、通常10%〜50%添加が好適であり、適宜な溶剤に溶かして、2〜20μm厚さに形成する。

染料は、使用する樹脂の屈折率への影響が小さいため、使用する樹脂との分散性、溶解性等に優れるものが使用できる。

着色パターン形成後、表面粗さ1.0μm以上の凹凸を有する金属製スタンパにて加熱プレスすることで、着色パターンの表面を粗面化することができる。また、この着色顔料に加えて、粒径1.0μm以上の炭酸カルシウム、二酸化チタン等の体質顔料を使用することでも、着色パターン層を粗面化することができる。この粗面化により、この着色パタ−ンをも通過した余分な光を散乱させる。

【0054】

また、本発明の真正性識別体にさらに、粘着剤を施してラベルとしたり、接着剤を施して転写シートとすることもできる。

その場合、粘着剤としては、従来公知の溶剤系及び水系のいずれの粘着剤、例えば、酢酸ビニル樹脂、アクリル樹脂、酢酸ビニル−アクリル共重合体、酢酸ビニル−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリウレタン樹脂や、天然ゴム、クロロプレンゴムなどのゴム系樹脂などが挙げられる。

自然にやさしい材料構成とするために、特に、天然ゴムを主成分とするラテックス、それを変性したもの、特に天然ゴムにスチレン特にメタクリルさんメチルとをグラフト重合させて得た天然ゴムラテックス等の天然素材から作製されたものを用いても良く、形成厚さ、形成方法等は適宜選択する。

【0055】

また、接着剤としては、接着剤としては、種々の物品に対する接着性を確保するためのものであるので、反射性薄膜層4との接着性がよく、被着体と強固に接着できるものが好ましい。具体的には、塩化ビニル系樹脂、酢酸ビニル系樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、ポリアミド系樹脂、ゴム変性物などが挙げられ、これらの中から適するものを適宜選択して使用でき、また、これらは単体、もしくは2種以上の混合系で、更に必要に応じてハードレジンや可塑剤、その他の添加剤を加えて使用することができ、形成厚さ、形成方法等は適宜選択する。

【実施例】

【0056】

(実施例1)

透明基材1として、25μmのPETフィルムの表面に、グラビア印刷により厚さ5μmのコレスチック液晶層4を“高さ20mmの☆マーク”形状に形成した後、紫外線硬化させた。

・<コレステリック液晶組成物>

バイカラーLC242 37質量部

バイカラーLC756 2質量部

紫外線重合開始剤 1質量部

トルエン 60質量部

【0057】

PETフィルムの上記印刷を行なった面とは反対側の面にアクリル樹脂(n=1.44)を塗布し、レリーフホログラムの複製用型の型面を、接触させたまま加熱硬化させることにより、レリーフホログラムの形成を行ない、厚さ20μmのホログラム形成層2を得た。その上に、下記組成の着色パターン層4を上記グラビア方式、同一グラビア版を使用して、厚さ5μmの着色パターン層4(高さ1mmの一松模様。着色パターン部分7に対し、反射性薄膜部分2とした。)を得た。

・<着色パターン組成物>

上記メラミン樹脂 樹脂組成物(n=1.56) 30質量部

群青 10質量部

体質顔料 5質量部

トルエン 55質量部

【0058】

このレリーフホログラムの賦型された面及び着色パターン層4面上に、ALを真空蒸着して、厚みが100nmの反射性薄膜層3を形成して、真偽判定用識別体Aを得た。

得られた真正性識別体を観察側から眺めると、☆マークの七色の液晶が見え、観察する角度を変えると、着色層より若干色調が薄い青色のホログラム再生像とを認識でき、目視にて容易に真正性を判定できた。

【0059】

(実施例2)

2種類のレリーフホログラムを一松模様状に、配置し、着色パターンをその一つの種類のホログラム部分を覆うように同調させ形成したこと以外は実施例1と同様にして実施例2を得た。但し、一松模様を占める割合は同等とした。得られた真正性識別体を観察側から眺めると、☆マークの七色の液晶が見え、観察する角度を変えると、着色層と色調が同じ青色のホログラム再生像と、さらに別の角度で反射性薄膜の色調と同様の色調の別のホログラムを認識でき、目視にて高い精度で容易に真正性を判定できた。

【0060】

(比較例)

ホログラム形成層2にメラミン樹脂(n=1.56)を使用し、着色パターン層5に°同一の樹脂を使用した以外は、実施例1と同様として、比較例を得た。得られた真正性識別体を観察側から眺めると、☆マークの七色の液晶が見え、観察する角度を変えると、1種類の反射性薄膜と同系色のホログラム再生像とを認識できたのみであり、また、反射性薄膜での反射光や、着色パターンを通過して戻ってくる反射光が目立ち、液晶の見え方が不十分となって、真正性確認には不十分と判断した。

【符号の説明】

【0061】

A、A´ 真正性識別体

1 透明基材

2 ホログラムレリーフを有する透明樹脂層(ホログラム形成層)

3 反射性薄膜層

4 コレステリック液晶層

5 着色パターン層

【技術分野】

【0001】

本発明は、不正な意図に基づく偽造や改ざん等により得られたものと真正なものとの区別を可能にした真正性識別体に関するものである。また、本発明は、そのような真正性識別体を物品に適用するのに適するラベルの形態や転写シートの形態に加工したものにも関するものである。

【0002】

本明細書において、配合を示す「部」は質量基準である。また、「ホログラム」はホログラムと、回折格子などの光回折性機能を有するものも含む。

【背景技術】

【0003】

(主なる用途)本発明のホログラムシートの主なる用途としては、偽造防止分野に使用されるホログラムシートであって、具体的には、クレジットカード等の偽造されて使用されると、カード保持者やカード会社等に損害を与え得るもの、運転免許証、社員証、会員証等の身分証明書、入学試験用の受験票、パスポート等、紙幣、商品券、ポイントカード、株券、証券、抽選券、馬券、預金通帳、乗車券、通行券、航空券、種々の催事の入場券、遊戯券、交通機関や公衆電話用のプリペイドカード等がある。

【0004】

これらはいずれも、経済的、もしくは社会的な価値を有する情報を保持した情報記録体であり、偽造による損害を防止する目的で、記録体そのものの真正性を識別できる機能を有することが望まれる。

【0005】

また、これら情報記録体以外であっても、高額商品、例えば、高級腕時計、高級皮革製品、貴金属製品、もしくは宝飾品等の、しばしば、高級ブランド品と言われるもの、または、それら高額商品の収納箱やケース等も偽造され得るものである。また、量産品でも有名ブランドのもの、例えば、オーディオ製品、電化製品等、または、それらに吊り下げられるタグも、偽造の対象となりやすい。

【0006】

さらに、著作物である音楽ソフト、映像ソフト、コンピュータソフト、もしくはゲームソフト等が記録された記憶体、またはそれらのケース等も、やはり偽造の対象となり得る。また、プリンター用のトナー、用紙など、交換する備品を純正材料に限定している製品などにも、偽造による損害を防止する目的で、そのものの真正性を識別できる機能を有することが望まれる。

【0007】

(背景技術)

従来、情報記録体や上記した種々の物品(総称して、真正性識別対象物と言う。)の偽造を防止する目的で、その構造の精密さから、製造上の困難性を有すると言われるホログラムを真正性の識別可能なものとして適用することが多く行なわれている。しかしながら、ホログラムの製造方法自体は知られており、その方法により精密な加工を施すことができることから、ホログラムが単に目視による判定だけのものであるときは、真正なホログラムと偽造されたホログラムとの区別は困難である。

【0008】

これらの真正性識別対象物、特にラベル形態や転写形態にてホログラム画像を施された物品は、ホログラム画像の目視確認という真正性識別のみでなく、新たな真正性識別方法を用いてその対象物の真正性を識別する必要が生じている。

【0009】

(先行技術)

これらの要求に応えるため、ホログラムに積層して、入射した光の内、左回り偏光もしくは、右回り偏光のいずれか一方の光のみを反射する光選択反射層を有する真正性識別体が提案された。(例えば、特許文献1参照。)

この光選択反射層として、コレステリック液晶を使用し、偏光版等を用いて確認する方法で偽造防止性を高めている。

【0010】

しかしながら、特許文献1の記載にあるように、ホログラム形成層上の反射性薄膜層の反射率が高いため、コレステリック液晶層で反射されず透過した光(選択的反射光の補色光)が、この反射性薄膜層で反射し、再びコレステリック液晶層へ戻る(以下戻り光とする)ことにより、この戻り光が、コレステリック液晶を観察する際のノイズ成分となって、選択的反射光に付加・混在し、液晶本来の色調とならず、視認・識別することすら難しくなっていた。

【0011】

このため、特許文献1において、反射性薄膜層を部分的に形成又は除去し、形成していない部分又は除去した部分において上記液晶層を視認するという工夫がなされている。この形成又は部分的除去方法には、遮蔽部と開口部を有するパターンマスクを介して薄膜形成を行い、遮蔽部のある部分では基材への薄膜形成をさせない方法、もしくは、水溶性樹脂パターンを利用して、その水溶性樹脂パターン上を含む基材全面に反射性薄膜層を形成し、水溶性樹脂パターンの有る部分のみ水溶液等により除去して、反射性薄膜層のパターン化を行う方法等が示されている。

【0012】

前者は、基材上にパターンマスクを設置し、パターンマスク上から基材へ薄膜形成を実施、パターンマスクの開口部にのみ薄膜が形成され、その後パターンマスクを取り外すことにより、部分的な薄膜形成を実現するものであるが、パターンマスク作成作業や、その設置・取り外し作業が煩雑であるだけでなく、パターンの位置精度が不十分という欠点を有する。

【0013】

後者では、除去する部分に水溶性樹脂もしくは水膨潤性樹脂を溶解または分散した水溶性インキでパターン印刷を施し、全面に反射性薄膜層を形成、その後、その面に水、又は酸性もしくはアルカリ性の水溶液等を接触させて、水溶性樹脂パターンを除去すると共に、水溶性樹脂パターンが積層されていた部分の反射性薄膜層を除去することにより、水溶性樹脂パターンが積層されていなかった部分の反射性薄膜層を残し、反射性薄膜層をパターン状に形成するものであり、その作業は非常に煩雑である。

【0014】

さらに、その反射性薄膜層を除去した部分に、着色染料や着色顔料を含む粘着層を設ける等により、前記補色光の一部を吸収するとともにデザイン面での自由度を向上するための方法が提案されているが、あくまで補色光の一部のみの吸収であり、透明樹脂層とその粘着剤層の界面でその補色光が界面反射を生じ、着色層と液晶層との組み合わせ等のデザイン効果を十分引き出すことができないという欠点を有する。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2007−90538号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこで、本発明はこのような問題点を解消するためになされたものである。その目的は、コレステリック液晶層とホログラム形成層を積層したことによるコレステリック液晶層の判別性の劣化が少なく、着色層との組み合わせ効果を十分引き出せ、真正性の識別が容易である真正性識別体を提供することである。

【課題を解決するための手段】

【0017】

上記の課題を解決するために、

本発明の真正性識別体の第1の態様は、

透明基材の一方の面の少なくとも一部にコレステリック液晶層が設けられ、前記透明基材の他方の面に、ホログラムレリーフを有する透明樹脂層、及び、前記ホログラムレリーフ上の一部であって、少なくとも前記コレステリック液晶層に相対する位置に、前記透明樹脂層との屈折率差が0.05以上である着色パターン層を設け、前記着色パターン層及び前記ホログラムレリーフ上に追従するように反射性薄膜層を設けたことを特徴とするものである。

【0018】

上記第1の態様の真正性識別体によれば、

ホログラムレリーフを有する透明樹脂層と、反射性薄膜層との間であって、少なくともそのコレステリック液晶層に相対する位置に、ホログラム形成層と屈折率差が0.05以上ある着色パターン層が設けられていることで、観察のためにコレステリック液晶へ入射した光(観察光)の内、所定の光がまずこの液晶層で反射され(選択的反射光)、それ以外の光(反射光の補色となる光、補色光とする。)がこの液晶層を通過し、反射性薄膜層へ届いて、この層で反射されるところ、この着色パターン層が設けられている部分では、この着色パターン層においてこの補色光が所定波長域に渡って吸収され(着色顔料もしくは染料によって定まる吸収波長のことを意味する。)、特徴ある色調を有したホログラム回折光(ホログラムを再生する光)として、反射される。従って、このホログラム再生像はその特徴ある色調を持つことになる。

【0019】

反射性薄膜層で反射した光は、通常、観察した光による(色調に変化を生じないという意味。)ホログラム再生像を再生する。

これらのホログラム再生像の結像位置は、まったく重なるため、「特徴ある色調」と観察光の色調とが混合された色調となる。

従って、着色パターンの色調及び、その閉める割合(反射性薄膜層と着色パターンとの面積比)により、一義的に定まる色調となる。

さらには、反射性薄膜層においても、その薄膜層を構成する金属や金属化合物等の材質に依存した色調を呈する(例えば、目視で白色から灰白色にみえる全波長反射タイプであるアルミニウムであっても、反射強度には波長依存性を有し、全波長に対して均一に反射していない。)ことになるため、構成する金属や、金属酸化物等による部分的な光の吸収により、反射する光の色調が変化する。

再生されたホログラム像は、これらの色調が重なり独特の色調を呈することになる。

ホログラムレリーフを有する透明樹脂層と、着色パターン層との界面における界面反射は、接する層の屈折率に差があると発生(0.01の差でも発生)し、その屈折率差が大きいほど強く反射する(0.05以上の差ではかなり強く反射する)。この反射は、観察する光として入射する光の波長や入射する角度によってその強さが変化する。

【0020】

この着色パターン部分からのホログラム再生像と、反射層薄膜層部分からのホログラム再生像がホログラム像として精度よく重なるためには(光学的な歪み、ボケ等が少ないという意味。)、着色パターンを網点状とし、ホログラムレリーフのあらゆる部分からほぼ均一に反射光(回折光ともいう。)を出し、且つ、ホログラムレリーフを覆うパターン及びそろぞれが閉める面積比が均等であることが望ましい。

もちろん、理論的には「ホログラム(レリーフ)の冗長性」により、ホログラム(レリーフ)のごく一部に観察光をあてたとしても、正規なホログラムレリーフが再生されるはずであるが、偽造防止に用いるためには、このレベルでは不十分であり、その再生像を目視確認したときの判定容易性や、高い判定精度がもとめられるため、上記した配慮が必要となる。。

着色パターン層には、天然無機顔料:アンバー、シェンナ等の褐色顔料、炭酸カルシウム、カオリン、パール顔料(コレステリックカラーと併せると独特の味わい深い色調を呈する。)等、合成無機顔料:白色顔料(亜鉛華、鉛白、二酸化チタン)、赤色顔料(鉛丹、酸化鉄赤)、黄色顔料(黄鉛、クロム黄、亜鉛黄)、青色顔料(ウルトラマリン青、プロシア青)等、セラミック顔料又は、アゾ系顔料、多環式系顔料:キナンクリドン、ペリノン、キノフタロン、フタロシアニン、インダンスレン、キナクリドン等、レーキ顔料:レーキレッドC、ウオチュングレッド等、さらには、天然染料:アカネ、アイ、ウコン等、合成染料:アリザニン、インディゴ等が用いられが、これらの顔料や染料を含む着色パターンの樹脂層は、界面反射を強くするため、前記透明樹脂層の屈折率との差が0.05以上、望ましくは、0.2以上のものを使用する。

【0021】

ホログラムレリーフを有する透明樹脂と着色パターンを構成する樹脂との屈折率差は、樹脂である以上、上限があるため、屈折率差を0.5とするのが限界である。もちろん、屈折率の高い無機材料等を混入すると見かけ上、その「樹脂層の屈折率」が高いものとなるが、本発明における界面反射は、ホログラムレリーフを有する透明樹脂層と、そのレリーフに直接接している樹脂面との界面での反射であるため(充填剤として混入させた屈折率の高い材料は、界面からわずか離れているため接していない部分が多い。)、上限がある。ホログラムレリーフそのものの深さは、0.1μm程度の大きさしかないため、ここでの界面反射に寄与する樹脂の性質もほぼ界面上決まる。

反射性薄膜は、その材料が金属であった場合には、「複素屈折率」(金属の屈折率をいい、樹脂層との界面において高い反射性を持つ。)を有しており反射性が高い。また透明反射性薄膜となる金属酸化物等も高い屈折率を有する。従って、着色パターンとのバランスをとるため、反射性薄膜と着色パターン層の占める面積比を調整することにより、制御することができる。

【0022】

すなわち、ホログラムレリーフを有する透明樹脂層と、反射性薄膜層及び着色パターン層との層間での界面反射を制御し、コレステリック液晶を観察する際に、別の角度に再生される独特の色調を有するホログラム再生像をより特徴のあるものとすることができ、偽造防止性及び意匠性の向上が見込まれる。

そのホログラムレリーフを有する透明樹脂層としては、アクリル系等の熱可塑性樹脂や、エポキシ変性不飽和ポリエステル樹脂系等の熱硬化性樹脂が使用されるため、着色パターン層に使用する樹脂は、より屈折率の高いメラミン系や、エポキシ系の樹脂を使用することが望ましい。

【0023】

顔料の粒径は通常0.01〜5μm程度、望ましくは0.1μm〜0.5μmのものを使用し、上記樹脂に10〜50%程度添加し、十分に分散させて使用されるが、隠蔽性の向上や、着色パターン形成面の薄膜と接する側を粗面とすることを目的として、1μm〜5μmのものを敢て使用することもできる。

【0024】

着色パターン層の形成方法は、上記した薄膜の部分的除去のような煩雑な作業を用いる必要は無く、オフセット印刷方式、グラビア印刷方式、スクリーン印刷等、形成パターンに適宜な方式を用いることができる。

但し、数十μmから数mmまでの網点状等の微細なパターンを形成するためには、印刷位置精度が高く、印刷パターンのにじみ等がすくないステンレススクリーン印刷方式が望ましい。

また、コレステリック液晶層の形成パターンに位置を合わせるとすると(同調させる場合。)、コレステリック液晶層と同一の形成方法を用いることが望ましい。さらには、形成厚さを比較的厚くすると共に、にじみや、インキダレを抑えるため、フレキソ印刷方式を用いることもできる。形成する厚さは、使用する顔料・染料の特性、添加量により調整するが、通常2〜20μm程度とする。

【0025】

また、本発明の真正性識別体の第2の態様は、

前期ホログラムレリーフにおいて、前記着色パターン層を接する部分と、反射性薄膜層と接する部分のホログラムパターンが異なることを特徴とするものである。

上記第2の態様の真正性識別体によれば、

前期ホログラムレリーフにおいて、前記着色パターン層を接する部分と、反射性薄膜層と接する部分のホログラムパターンが異なる真正性識別体を提供することができる。

すなわち、着色パターン層部分から再生されるホログラム像と、反射性薄膜層部分から再生するホログラム像の結像位置や、再生像の内容が異なるものである。

これは、ホログラムレリーフ形成時、2つのホログラムを所定のパターン状に振り分けて作成し、この振り分けにあわせて着色パターンを形成後、その着色パターンを含む全面に反射性薄膜層を形成することにより達成することができる。

こうすることにより、コレステリック液晶の選択的反射光に加え、所定の方向位置に結像するホロホログラム像及び、別の所定の位置に結像する着色したホログラム像を観察することができ、より偽造防止性が向上する。

また、各部分に対応するホログラムを別のものとすることにより、その反射光強度の差を調整することなく設定することができる。

また、反射性薄膜層の着色パターン層と接する面を粗面とすると、前記補色光の内、着色パターン層でも吸収されず透過してきた光を、反射性薄膜層面で全反射させず、散乱させることができる。このことにより、ノイズを低減して、結果として、視認性を改善することができる。粗面とは、その断面形状が無秩序な凹凸となっており、よってその面で反射した光が散乱光となるものをいう。

【0026】

着色パターン層を粗面化する方法としては、着色パターン形成方法を用いて粗面化する方法と、使用する顔料サイズを大きくすることで、その顔料が着色パターン層表面を押し上げたり、飛び出したりして粗面化する方法がある。形成方法を用いる方法としては、パターン形成後、粗面パターンを有する型押しを施したり、シルクスクリーン印刷において使用するメッシュを粗くする方法等がある。顔料サイズを大きくする方法としては、顔料・染料その他体質顔料等のサイズを着色パターン層の厚さ程度の大きさとすると着色パターン形成後その顔料が形成面より突出し、粗面となる。

また、いずれの態様においても、前記各層の構成順序を、透明基材、コレステリック液晶、ホログラム形成層、反射性薄膜層としてもよい。

【発明の効果】

【0027】

本発明の真正性識別体によれば、コレステリック液晶層とホログラム形成層を積層したことによるコレステリック液晶層の判別性の劣化が少なく、意匠性も向上し、目視による真正性の識別が容易である真正性識別体が提供される。

【図面の簡単な説明】

【0028】

【図1】本発明の1実施例を示す真正性識別体Aの断面図である。

【図2】本発明の他の実施例を示す真正性識別体A´の断面図である。

【発明を実施するための形態】

【0029】

(透明基材)本発明で使用される透明基材1は、厚みを薄くすることが可能であって、機械的強度や、真正性識別体A、A´を製造する際の加工に耐える耐溶剤性および耐熱性を有するものが好ましい。使用目的にもよるので、限定されるものではないが、フィルム状もしくはシート状のプラスチックが好ましい。

【0030】

例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート、ポリビニルアルコール、ポリスルホン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアリレート、トリアセチルセルロース(TAC)、ジアセチルセルロース、ポリエチレン/ビニルアルコール等の各種のプラスチックフィルムを例示することができる。

透明基材1の厚さは、通常5〜250μmであるが、反射性薄膜層3からの回り込み光を配慮する場合には、5〜50μm、特に5〜25μmとすることが望ましい。

【0031】

(ホログラムレリーフを有する透明樹脂層:ホログラム形成層ともいう。)本発明のホログラム形成層2を構成するための透明な樹脂材料としては、各種の熱可塑性樹脂、熱硬化性樹脂、もしくは電離放射線硬化性樹脂を用いることができる。熱可塑性樹脂としてはアクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、もしくはポリスチレン樹脂等が、また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、もしくはフェノール樹脂等が挙げられる。

【0032】

これらの熱可塑性樹脂および熱硬化性樹脂は、1種もしくは2種以上を使用することができる。これらの樹脂の1種もしくは2種以上は、各種イソシアネート樹脂を用いて架橋させてもよいし、あるいは、各種の硬化触媒、例えば、ナフテン酸コバルト、もしくはナフテン酸亜鉛等の金属石鹸を配合するか、または、熱もしくは紫外線で重合を開始させるためのベンゾイルパーオキサイド、メチルエチルケトンパーオキサイド等の過酸化物、ベンゾフェノン、アセトフェノン、アントラキノン、ナフトキノン、アゾビスイソブチロニトリル、もしくはジフェニルスルフィド等を配合しても良い。

【0033】

また、電離放射線硬化性樹脂としては、エポキシアクリレート、ウレタンアクリレート、アクリル変性ポリエステル等を挙げることができ、このような電離放射線硬化性樹脂に架橋構造を導入するか、もしくは粘度を調整する目的で、単官能モノマーもしくは多官能モノマー、またはオリゴマー等を配合して用いてもよい。

【0034】

上記の樹脂材料を用いてホログラム形成層2を形成するには、感光性樹脂材料にホログラムの干渉露光を行なって現像することによって直接的に形成することもできるが、予め作成したレリーフホログラムもしくはその複製物、またはそれらのメッキ型等を複製用型として用い、その型面を上記の樹脂材料の層に押し付けることにより、賦型を行なうのがよい。

【0035】

熱硬化性樹脂や電離放射線硬化性樹脂を用いる場合には、型面に未硬化の樹脂を密着させたまま、加熱もしくは電離放射線照射により、硬化を行わせ、硬化後に剥離することによって、硬化した透明な樹脂材料からなる層の片面にレリーフホログラムの微細凹凸を形成することができる。なお、同様な方法によりパターン状に形成して模様状とした回折格子を有する回折格子形成層も光回折構造として使用できる。

【0036】

ホログラムは物体光と参照光との光の干渉による干渉縞を凹凸のレリーフ形状で記録されたもので、例えば、フレネルホログラムなどのレーザ再生ホログラム、及びレインボーホログラムなどの白色光再生ホログラム、さらに、それらの原理を利用したカラーホログラム、コンピュータジェネレーティッドホログラム(CGH)、ホログラフィック回折格子などがある。また、マシンリーダブルホログラムのように、その再生光を受光部でデータに変換し所定の情報として伝達したり、真偽判定を行うものであってもよい。

【0037】

微細な凹凸を精密に作成するため、光学的な方法だけでなく、電子線描画装置を用いて、精密に設計されたレリーフ構造を作り出し、より精密で複雑な再生光を作り出すものであってもよい。このレリーフ形状は、ホログラムを再現もしくは再生する光もしくは光源の波長(域)と、再現もしくは再生する方向、及び強度によってその凹凸のピッチや、深さ、もしくは特定の周期的形状が設計される。凹凸のピッチ(周期)は再現もしくは再生角度に依存するが、通常0.1μm〜数μmであり、凹凸の深さは、再現もしくは再生強度に大きな影響を与える要素であるが、通常0.1μm〜1μmである。

【0038】

単一回折格子のように、全く同一形状の凹凸の繰り返しであるものは、隣り合う凹凸が同じ形状であればある程、反射する光の干渉度合いが増しその強度が強くなり、最大値へと収束する。回折方向のぶれも最小となる。立体像のように、画像の個々の点が焦点に収束するものは、その焦点への収束精度が向上し、再現もしくは再生画像が鮮明となる。

さらに、透明金属化合物薄膜の場合は、その薄膜の上下の面が、同一レリーフ形状であり且つ、その面と面の距離(すなわち膜厚さ)が均一であればあるほど、再現もしくは再生強度が大きくなる。

【0039】

ホログラムレリーフ形状を賦形(複製ともいう)する方法は、回折格子や干渉縞が凹凸の形で記録された原版をプレス型(スタンパという)として用い、上記透明基材1及び反射性薄膜層3上に、前記原版を重ねて加熱ロールなどの適宜手段により、両者を加熱圧着することにより、原版の凹凸模様を複製することができる。形成するホログラムパターンは単独でも、複数でもよい。

【0040】

上記の極微細な形状を精密に再現するため、また、複製後の熱収縮などの歪みや変形を最小とするため、原版は金属を使用し、低温・高圧下で複製を行う。

原版は、Niなどの硬度の高い金属を用いる。光学的撮影もしくは、電子線描画などにより形成したガラスマスターなどの表面にCr、Ni薄膜層を真空蒸着法、スパッタリングなどにより5〜50nm形成後、Niなどを電着法(電気めっき、無電解めっき、さらには複合めっきなど)により50〜1000μm形成した後、金属を剥離することで作ることができる。

複製方式は、平板式もしくは、回転式を用い、線圧0.1トン/m〜10トン/m、複製温度は、通常60℃〜200℃とする。

【0041】

(反射性薄膜層)本発明では、ホログラム形成層2のホログラムレリーフ面に、反射性薄膜層3を形成する。この薄膜層は、入射した光を反射する必要があるため、ホログラム形成層2よりも高い屈折率を有する薄膜層であれば、特に限定されない。

反射性薄膜層3としては、真空薄膜法などにより形成される金属薄膜などの金属光沢反射層、又は透明反射層のいずれでもよいが、金属光沢反射層を部分的に設けたり、透明反射層を設けた場合は、その透明反射層を通して真正性識別対象物のデザイン等を確認できるので好ましい。

透明反射層としては、ほぼ無色透明な色相で、その光学的な屈折率がホログラム形成層2のそれとは異なることにより、金属光沢が無いにもかかわらず、ホログラムなどの光輝性を視認できることから、透明なホログラムを作製することができる。例えば、ホログラム形成層2よりも光屈折率の高い薄膜、例として、ZnS、TiO2、Al2O3、Sb2S3、SiO、SnO2、ITOなどがある。

【0042】

好ましくは、金属酸化物又は窒化物であり、具体的には、Be、Mg、Ca、Cr、Mn、Cu、Ag、Al、Sn、In、Te、Ti、Fe、Co、Zn、Ge、Pb、Cd、Bi、Se、Ga、Rb、Sb、Pb、Ni、Sr、Ba、La、Ce、Auなどの酸化物又は窒化物他はそれらを2種以上を混合したものなどが例示できる。またアルミニウムなどの一般的な光反射性の金属薄膜も、厚みが20nm以下になると、透明性が出てきて透明反射層として使用できる。

透明金属化合物の形成は、金属の薄膜と同様、ホログラム形成層2のホログラムレリーフ面に、10〜2000nm程度、好ましくは20〜1000nmの厚さになるよう、蒸着、スパッタリング、イオンプレーティング、CVD(化学蒸着法)などの真空薄膜法などにより設ければよい。

【0043】

(コレステリック液晶)本発明に用いられるコレステリック液晶層4は、光選択反射性を有するものであればよく、さらに、観察側からの入射光に対して左円偏光もしくは右円偏光のいずれか一方を反射する光選択反射性を有するものであってもよい。また、これらのものを組み合わせて適用して、判定方法を複雑なものとし、より高度な真正性識別体とすることもできる。

コレステリック液晶としては、コレステロールのハロゲン化物、モノカルボン酸コレステロールエステル、モノカルボン酸シトステロールエステル、安息香酸誘導体のコレスタノールエステル、二塩基酸ジコレステリルエステル、主鎖型液晶高分子化合物、側鎖型液晶高分子化合物、剛直主鎖型液晶高分子化合物などが挙げられる。

【0044】

より具体的には、例えばコレステリルクロライド、コレステリルアセテート、コレステリルノナノエート、炭酸メチルコレステロール、炭酸エチルコレステロール、コレステリルp−メトキシベンゾエート、シトステロイルベンゾエート、シトステロイルp−メチルベンゾエート、コレスタニルベンゾエート、10、12−ドコサジインジカルボン酸ジコレステリルエステル、8、12−エイコサジカルボン酸ジコレステリルエステル、10、12−ペンタコサジインジカルボン酸ジコレステリルエステル、ドデカジカルボン酸ジコレステリルエステル、12、14−ヘキサコサジインジカルボン酸ジコレステリルエステル、4−(7−コレステリルオキシカルボニルヘプチルオキシ)フェノキシオクタン酸コレステリルエステル、L−グルタミン酸−γ−ベンジル/L−グルタミン酸−γ−ドデシル共重合体などがある。

【0045】

さらに、コレステリルホルメート、コレステリルアセテート、コレステリルプロピオネート、コレステリルブチレート、コレステリルペンタネート、コレステリルヘキサネート、コレステリルヘプタネート、コレステリルオクタネート、コレステリルノナノエート、コレステリルデカネート、コレステリルドデカネート(コレステリルラウレート)、コレステリルミリステート、コレステリルパルミテート、コレステリルステアレート、コレステリルオレエート、コレステリルオレイルカーボネート、コレステリルリノレート、コレステリル12−ヒドロキシステアレート、コレステリルメルカプタン、コレステロールクロライド、コレステリルフルオライド、コレステリルブロマイド、コレステリルアイオダイド等を挙げることができる。

【0046】

好ましくは、アルキルコレステロール(例えばコレステロールナノエート)およびコレステリルハライド(例えばコレステロールクロライド)コレステリルオレイルカーボネート3種の混合物が挙げられ、これらの3つのタイプの液晶は常温で使用できるように混合して用いられるのが一般的である。

尚、ここに示す化合物に限定されるものではなく、またこれらのコレステリック液晶化合物は、1種または2種以上混合して用いることができる。

ネマチック液晶化合物にカイラル化合物を加えてコレステリック液晶とするものとしては、液晶化合物として、4−置換安息香酸4’−置換フェニルエステル、4−置換シクロヘキサンカルボン酸4’−置換フェニルエステル、4−置換シクロヘキサンカルボン酸4’−置換ビフェニルエステル、4−(4−置換シクロヘキサンカルボニルオキシ)安息香酸4’−置換フェニルエステル、4−(4−置換シクロヘキシル)安息香酸4’−置換フェニルエステル、4−(4−置換シクロヘキシル)安息香酸4’−置換シクロヘキシルエステル、4−置換4’−置換ビフェニル、4−置換フェニル4’−置換シクロヘキサン、4’−置換シクロヘキサン、2−(4−置換フェニル)−5−置換ピリジン等、例えば、「パリオカラーLC242」(BASF社製)等が用いられる。

【0047】

特に好ましくは、少なくとも分子の一方の末端にシアノ基又はフッ素原子を有する液晶化合物を用い、これらの液晶化合物にそれぞれ好適な各種のカイラル剤を加えたものが用いられる。カイラル化合物としては、「CB−15」、「C−15」(以上、BDH社製)、「CM−21」、「CM−22」、「CM−19」、「CM−20」、「CM」(以上、チッソ社製)、「S1082」、「S−811」、「R−811」(以上、メルク社製)、「パリオカラーLC756」(BASF社製)等を挙げることができる。

また、有機合成によって得られるネマチック液晶の末端基に不斉炭素を有する基を導入したコレステロール基を持たないコレステリック液晶や、コレステロール誘導体にシッフ系ネマチック液晶を加えた混合液晶も用いられる。さらには、天然コレステロールのハロゲン置換物、エステル化物(コレステリルベンゾエート、コレステリルクロライド、コレステリルオリエート、コレステリルノナノエート等も好適である。

【0048】

これらのコレステリック液晶を設ける方法としては、溶剤系、水系、無溶剤系として、通常の印刷方式、コーティング方式を用いて形成することができる。より好ましくは、着色パターン層形成方法と同一の手段を用いることにより、その形成位置の同調性を高めることができる。同一パターンを形成する場合は、製版方式も同一とすることができる。特に着色パターン層を透明基材に設けた後は、この位置をタイミングマーク(印刷位置決め用の目印)として、液晶層の形成やホログラムレリーフ複製をすることもできる。

また液晶をゼラチン他樹脂膜等でカプセル化したインキを用いて形成してもよい。カプセル化したものは、その製造時の作業性だけでなく、物理特性(強靭性、耐摩耗性、耐熱性等)に優れるとともに、液晶の染み出し等の不具合を防止し、本発明の用途において要求される衛生面で特に好適である。

【0049】

コレステリック液晶層4の形状、厚さは、真正性識別体の使用目的に応じて適宜最適なものとする必要があるが、目視できる通常の大きさ、形状のものから、バーコード等の機械読取に用いるもの、さらには、マイクロ文字のように隠し文字として数十μmとすることもできるため、選択的反射性を維持した上で、個々に対応した厚さ、すなわち数μm〜50μmのうち、最適なものとする。

上記コレステリック液晶層4を設ける際、予め以下の配向膜を設ける等の配向処理を施しても良い。配向膜は、ポリビニルアルコール樹脂(PVA)、ポリイミド樹脂等の一般に配向膜として使用し得るものであれば、いずれでもよい。配向膜は、これらの樹脂の溶剤溶液を、コレステリック液晶層4を形成する層の表面に適宜な塗布法により塗布し、乾燥させた後に、布、ブラシ等を用いて摩擦するラビングを行なって形成する。

【0050】

(着色パターン層)

本発明では、ホログラム形成層2のホログラムレリーフ面に、上記コレステリック液晶層4と少なくとも相対する位置に着色パターン層5を形成する。

このホログラム形成層2と着色パターン層5の界面反射を発生させるためには、ホログラム形成層2と着色パターン層5を構成する樹脂層の屈折率差が0.05以上のものを使用する。0.20以上あるとさらに好適である。

【0051】

すなわち、ポリメチルメタクリレート(屈折率n=1.50)、ポリベンジルメタクリレート(n=1.57)、硝酸セルロース(n=1.54)、メチルセルロース(n=1.50)、ポリスチレン(n=1.60)、ポリエチレンテレフタレート(n=1.64)、ポリ塩化ビニル・酢酸ビニル(n=1.54)、メラミン樹脂(n=1.56)、エポキシ樹脂(n=1.61)、フェノール樹脂(n=1.60)等もしくは、この混合体等を適宜用いることができる。

【0052】

着色顔料としては、観察する光(可視光)の所定波長領域に対する吸収性を有する前出の顔料・染料であればいずれも使用できるが、屈折率からは、炭酸カルシウム(n=1.58)、炭酸バリウム(n=1.6)、雲母(n=1.58)、群青(n=1.57)、紺青(n=1.56)ケイ素化合物系(n=1.45〜1.60)等の高い屈折率を有するものが好適である。

【0053】

粒径は、0.01〜0.1μmのものが好適だが、二次凝集しやすく、再分散処理等を施す必要がある。添加量は、オフセット印刷方式、グラビア印刷方式等、適宜な形成パタ形成方法で形成する厚さとのバランスで決められるが、通常10%〜50%添加が好適であり、適宜な溶剤に溶かして、2〜20μm厚さに形成する。

染料は、使用する樹脂の屈折率への影響が小さいため、使用する樹脂との分散性、溶解性等に優れるものが使用できる。

着色パターン形成後、表面粗さ1.0μm以上の凹凸を有する金属製スタンパにて加熱プレスすることで、着色パターンの表面を粗面化することができる。また、この着色顔料に加えて、粒径1.0μm以上の炭酸カルシウム、二酸化チタン等の体質顔料を使用することでも、着色パターン層を粗面化することができる。この粗面化により、この着色パタ−ンをも通過した余分な光を散乱させる。

【0054】

また、本発明の真正性識別体にさらに、粘着剤を施してラベルとしたり、接着剤を施して転写シートとすることもできる。

その場合、粘着剤としては、従来公知の溶剤系及び水系のいずれの粘着剤、例えば、酢酸ビニル樹脂、アクリル樹脂、酢酸ビニル−アクリル共重合体、酢酸ビニル−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリウレタン樹脂や、天然ゴム、クロロプレンゴムなどのゴム系樹脂などが挙げられる。

自然にやさしい材料構成とするために、特に、天然ゴムを主成分とするラテックス、それを変性したもの、特に天然ゴムにスチレン特にメタクリルさんメチルとをグラフト重合させて得た天然ゴムラテックス等の天然素材から作製されたものを用いても良く、形成厚さ、形成方法等は適宜選択する。

【0055】

また、接着剤としては、接着剤としては、種々の物品に対する接着性を確保するためのものであるので、反射性薄膜層4との接着性がよく、被着体と強固に接着できるものが好ましい。具体的には、塩化ビニル系樹脂、酢酸ビニル系樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、ポリアミド系樹脂、ゴム変性物などが挙げられ、これらの中から適するものを適宜選択して使用でき、また、これらは単体、もしくは2種以上の混合系で、更に必要に応じてハードレジンや可塑剤、その他の添加剤を加えて使用することができ、形成厚さ、形成方法等は適宜選択する。

【実施例】

【0056】

(実施例1)

透明基材1として、25μmのPETフィルムの表面に、グラビア印刷により厚さ5μmのコレスチック液晶層4を“高さ20mmの☆マーク”形状に形成した後、紫外線硬化させた。

・<コレステリック液晶組成物>

バイカラーLC242 37質量部

バイカラーLC756 2質量部

紫外線重合開始剤 1質量部

トルエン 60質量部

【0057】

PETフィルムの上記印刷を行なった面とは反対側の面にアクリル樹脂(n=1.44)を塗布し、レリーフホログラムの複製用型の型面を、接触させたまま加熱硬化させることにより、レリーフホログラムの形成を行ない、厚さ20μmのホログラム形成層2を得た。その上に、下記組成の着色パターン層4を上記グラビア方式、同一グラビア版を使用して、厚さ5μmの着色パターン層4(高さ1mmの一松模様。着色パターン部分7に対し、反射性薄膜部分2とした。)を得た。

・<着色パターン組成物>

上記メラミン樹脂 樹脂組成物(n=1.56) 30質量部

群青 10質量部

体質顔料 5質量部

トルエン 55質量部

【0058】

このレリーフホログラムの賦型された面及び着色パターン層4面上に、ALを真空蒸着して、厚みが100nmの反射性薄膜層3を形成して、真偽判定用識別体Aを得た。

得られた真正性識別体を観察側から眺めると、☆マークの七色の液晶が見え、観察する角度を変えると、着色層より若干色調が薄い青色のホログラム再生像とを認識でき、目視にて容易に真正性を判定できた。

【0059】

(実施例2)

2種類のレリーフホログラムを一松模様状に、配置し、着色パターンをその一つの種類のホログラム部分を覆うように同調させ形成したこと以外は実施例1と同様にして実施例2を得た。但し、一松模様を占める割合は同等とした。得られた真正性識別体を観察側から眺めると、☆マークの七色の液晶が見え、観察する角度を変えると、着色層と色調が同じ青色のホログラム再生像と、さらに別の角度で反射性薄膜の色調と同様の色調の別のホログラムを認識でき、目視にて高い精度で容易に真正性を判定できた。

【0060】

(比較例)

ホログラム形成層2にメラミン樹脂(n=1.56)を使用し、着色パターン層5に°同一の樹脂を使用した以外は、実施例1と同様として、比較例を得た。得られた真正性識別体を観察側から眺めると、☆マークの七色の液晶が見え、観察する角度を変えると、1種類の反射性薄膜と同系色のホログラム再生像とを認識できたのみであり、また、反射性薄膜での反射光や、着色パターンを通過して戻ってくる反射光が目立ち、液晶の見え方が不十分となって、真正性確認には不十分と判断した。

【符号の説明】

【0061】

A、A´ 真正性識別体

1 透明基材

2 ホログラムレリーフを有する透明樹脂層(ホログラム形成層)

3 反射性薄膜層

4 コレステリック液晶層

5 着色パターン層

【特許請求の範囲】

【請求項1】

透明基材の一方の面の少なくとも一部にコレステリック液晶層が設けられ、前記透明基材の他方の面に、ホログラムレリーフを有する透明樹脂層、及び、前記ホログラムレリーフ上の一部であって、少なくとも前記コレステリック液晶層に相対する位置に、前記透明樹脂層との屈折率差が0.05以上である着色パターン層を設け、前記着色パターン層及び前記ホログラムレリーフ上に追従するように反射性薄膜層を設けたことを特徴とする真正性識別体。

【請求項2】

前期ホログラムレリーフにおいて、前記着色パターン層に接する部分と、反射性薄膜層と接する部分のホログラムパターンが異なることを特徴とする請求項1に記載の真正性識別体。

【請求項1】

透明基材の一方の面の少なくとも一部にコレステリック液晶層が設けられ、前記透明基材の他方の面に、ホログラムレリーフを有する透明樹脂層、及び、前記ホログラムレリーフ上の一部であって、少なくとも前記コレステリック液晶層に相対する位置に、前記透明樹脂層との屈折率差が0.05以上である着色パターン層を設け、前記着色パターン層及び前記ホログラムレリーフ上に追従するように反射性薄膜層を設けたことを特徴とする真正性識別体。

【請求項2】

前期ホログラムレリーフにおいて、前記着色パターン層に接する部分と、反射性薄膜層と接する部分のホログラムパターンが異なることを特徴とする請求項1に記載の真正性識別体。

【図1】

【図2】

【図2】

【公開番号】特開2010−230785(P2010−230785A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−75852(P2009−75852)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]