真空コーティング装置およびナノ・コンポジット被膜を堆積する方法

【解決課題】 真空コーティング装置およびナノ・コンポジット被膜を堆積する方法を提供すること。

【解決手段】 真空チャンバ(31)と、少なくとも1対の対向カソード(1および4)と、この対向カソードにAC電圧を供給してこれをデュアル・マグネトロン・スパッタリング・モードで動作させる電源(8)とを備え、PVDコーティングのための少なくとも1のさらなるカソードが真空チャンバ内に提供された真空コーティング装置および方法は、少なくとも1のさらなるカソード(6および/または7)がマグネトロン・カソードとされ、マグネトロン・カソードまたはアーク・カソードに接続可能なパルス化電源またはDC電源の形態としてさらなる電源(42,44)が提供されている。

【解決手段】 真空チャンバ(31)と、少なくとも1対の対向カソード(1および4)と、この対向カソードにAC電圧を供給してこれをデュアル・マグネトロン・スパッタリング・モードで動作させる電源(8)とを備え、PVDコーティングのための少なくとも1のさらなるカソードが真空チャンバ内に提供された真空コーティング装置および方法は、少なくとも1のさらなるカソード(6および/または7)がマグネトロン・カソードとされ、マグネトロン・カソードまたはアーク・カソードに接続可能なパルス化電源またはDC電源の形態としてさらなる電源(42,44)が提供されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空コーティング装置およびナノ・コンポジット被膜を堆積させるために具体的な良好な接着性を有するハード・コーティングを堆積させる方法に関する。

【背景技術】

【0002】

ナノ・コンポジットは、1つの相が、100ナノメートル(nm)未満の1次元、2次元または3次元を有するか、または材料を構成する異なる相の間でナノスケールの繰り返し距離を有する構造体を有するマルチフェーズ個体材料である。より具体的には、PVD堆積したナノ・コンポジット被膜については、結晶相のナノサイズ結晶(MeN)を取り囲むアモルファス相(MeN)例えば、a−SiN/nc−TiN)またはナノ結晶MeN相(Cu/MoN)を取り囲む金属相が存在する。

【0003】

上述したMeとは、ナノ・コンポジットを形成することができるいかなる金属をも意味する。ナノ・コンポジットの背景情報は、下記論文に見出すことができる。スタン・ヴェプレック、パヴラ・カルバンコワ、およびマリッザG.J、ヴェプレック−ヘイジャン、「nc−TiM/Si3N4ナノ・コンポジットの劣化における不純物酸素の可能な役割」、J.Vac.Sci.Tech., B23(6), L17-L21ページ, 2005年11月23日発行、

【0004】

シクゥワイアン・ハオ、バーナード・デリー、スタン・ヴェプレックおよびキャサリーン・スタンプル、「超硬窒素基ナノ・コンポジット、界面の役割と不純物」、Physical Review Letters, PRL 97 (2006)、086102−086102-4ページ、およびスタン・ヴェプレック、マリーザG.Jヴェプレック−ヘイジャンおよびパヴラ・カルバンコワ、およびジャン・プロチャツカ、「超硬被膜およびナノ・コンポジットへの異なるアプローチ」、Thin Solid Films 476 (0025), 1-29, Elsevier.

【0005】

近年、ナノ・コンポジット材料への興味が高まってきている。上述した材料系の具体的な例としては、金属シリコン窒化物、金属カーボン窒化物および金属カーボン・シリコン窒化物を挙げることができる。より具体的には、鋼といった金属の切削具、サーメットまたは具体的には炭化タングステンといった炭化物のような他のハード材料といった基材上の金属ハード被膜として使用するための、金属シリコン窒化物被膜にとりわけ興味が持たれている。上述した被膜は、また耐摩擦層としても用いることができる。金属シリコン窒化物に使用することができると考えられる金属は、Ni、Zr,Mo,Ti,W,Cr,Al,V,およびCoを含む群から選択され、また、上記金属の2種類、3種類またはそれ以上の組み合わせを含む。また、シリコンではなく炭素を含有する金属カーボン窒化物もまた興味を持たれており、これもまた同一の機材材料上の被膜として上記の金属と共に使用することができる。さらには、金属シリコン・カーボン窒化物であって、その名の通りカーボンおよびシリコンの両方を含有し、また金属シリコン窒化物と同一の目的のために同じ金属と共に使用できる金属シリコン・カーボン窒化物もまた興味を持たれている。

【0006】

シリコン窒化物のシリコンのパーセンテージは、典型的には、1〜20原子%である。カーボン窒化物の、カーボンのパーセンテージは、典型的には、1〜50原子%以上である。金属カーボン・シリコン窒化物のカーボンのパーセンテージは、典型的には、1〜50原子%およびシリコン1〜20原子%の範囲にある。上述した特定のパーセンテージ範囲は、選択する金属仁尾損して変動する。窒素の量は、典型的には、特定の、シリコン、カーボン、またはシリコンおよびカーボンといった他の元素(複数の元素)の選択される量について要求される概ね量論的な水準に対応する。しかしながら、窒素が元素の形態で層内に取り込まれる場合には、化学量論量からわずかに増減する可能性がある。層内に取り込ませることで充分な窒素が提供されることについてみれば、窒化物として取り込まれる窒素の量は、プロセスによって自動的に決定される。TiAlNまたはCrNといった多くの材料に関し、プロセス間に充分な窒素が利用できない場合、量論を下回る被膜を形成することができる。しかしながら、その材料については量論を超える被膜を形成することはできない。一度量論レベルに達すると、格子は、いかなる過剰の窒素でも取り込むことはできない。

【0007】

TiNといった材料については、すべての量論比が可能である。したがって、プロセスの間でのN2分圧の制御はきわめて重要である。

【0008】

本発明の関連する材料系の典型的な例は、AlxSi1−x−yNyである。この材料は、アルミニウム窒化物と、シリコン窒化物とを堆積させることによって得られる。Si3N4は、通常の場合はアモルファス材料である。アモルファス材料の“繊維”によってナノサイズ粒子が取り囲まれているというのが、ナノ・コンポジットを記述する最良の方法である。ナノ・コンポジットは、プディングの中に懸濁されたマーブルの束として考えることができる!

このため、AlxSi1−x−yNyに関しては、Si3N4のマトリックス内にアルミニウム窒化物のナノサイズ粒子が存在する。

すべての金属/シリコン窒化物は、AlSiNと同様なものである。TiSiNも違わない。

【0009】

被膜硬度を、AlSiNについてSiのパーセンテージの関数として描く場合、グラフは、Siが約4原子%から硬度が増加し、6〜9原子%で有用な値に達し、その後、6%レベルから20%を超えるまでに対応して定常水準を与える。従って、アルミニウムに対してSiの有用な範囲は、金属として6%〜9%である。

【0010】

ナノ・コンポジット被膜の他の例は、TixSi1−x−yNyであり、窒素は、材料が化学的に飽和してそれ以上いかなる窒素も取り込めない割合である。これは、従来技術においては、真空堆積チャンバ内に充分な窒素の供給をアルゴンおよび窒素の混合物として保証することによって達成される。

例えば、1:3のAr:N2比を使用することができる。同一の考察がAlSiN系にも通用する。

【0011】

具体的に興味が持たれる他の材料系は、例えばCraSibCxNyといったMeaSibCxNyである。このタイプの材料系に関しては、a,b,x,およびyの値を指定することはほぼ不可能であるが、この理由は、多くの範囲が可能であり、先験的に、CおよびNがマトリックス中に有るのか、ナノ粒子内に有って終わるのかを言うことができないためである。

【0012】

典型的には、1重量%未満のイットリウムといった少量の希土類金属は、いかなるナノ・コンポジット系にでも添加することが有効である。

【0013】

上述した種類の多くのナノ・コンポジット系が知られているものの、使用するプロセスが制御するに困難であるが故に製造が困難であった。既知のプロセスは、シングルおよびマルチ元素カソードを使用する反応性フィルタ・アーク堆積法である。

例示としては、Al−SiOxおよびAl−SiNxの被膜は、この技術によって堆積されている。Al−SiNx被膜の圧入硬度は、22GPaである。加えてAl−SiNxは、デュアル・アーク法によってTiNxと混合されて、ナノ・コンポジットのTiAlSiNxを生成する、フィルタ・アーク・コーティングは、きわめて低速だが、この理由は、フィルタがコーティングされた基材上に滴るのを避けることを目的とし、これが100倍程度のファクタで通常のアーク・コーティングに対し、コーティング速度を低減させてしまうからである。

NbCおよびNbNは、メタンおよび窒素をそれぞれの反応性ガスとして使用する反応性堆積によって形成され、40Gpaを超える硬度値を有する。NbN/Niナノ・コンポジットコーティングは、63GPaの硬度を有することが報告されている。

【0014】

(Ti,Al,Si)N系についての報告では、ナノ・コンポジット被膜の構造は、TiNおよびAlSiNの多層フィルムの堆積によって生成される。特に600℃でのアニーリング中での微細構造変化の温度効果に注意が払われた。コーティングを実現するためには、3つのアンバランス・スパッタリング・マグネトロンを備える矩形のアルミニウム・チャンバが、異なる材料から薄いフィルム状の被膜の堆積のために使用された。この多層の薄いフィルム状被膜は、真空チャンバ中、窒素含有の雰囲気でTiNおよびAlSiNの多層の薄いフィルム層を反応性マグネトロン・スパッタリングによって生成された。試験片のSNMS分光的検討は、各サンプルにおいて薄いフィルム状の異なる被膜層の間で、堆積温度が低温であっても完全な拡散が発生していることを示した。アンバランス・マグネトロンの高い軸フラックスおよび高スパッタリング出力は、相対的に高いイオン−原子フラックスを生成することを可能とし、これが被覆された原子の高い移動度を提供した。被覆された原子の高い移動度およびイオン−原子フラックスは、異なる堆積薄膜の間での拡散を可能とした。被膜の分析は、形成された混合物は2相の構造であることを示した。1相は、TiNバルクとされ、他の未知のアモルファス相は、SiNx、AlNまたはTi−Al−Si−Nの組み合わせとされる。

【0015】

ナノ・コンポジットに関する他の報告としては、TiおよびAl−15at%Siの2つのカソードを使用し、カソード・アーク・プラズマ堆積システム内でSKD11工具鋼基材に堆積させたTiAlSiN薄膜を挙げることができる。この検討は、AlSiカソード・アーク電流と、基材バイアス電位の、膜の機械的および構造的特性に対する影響を考慮したものである。TiAlSiN膜は、ナノ結晶化した立方晶のTiN層と、交互的なナノ結晶化した六方晶のAlSiN層の多層構造を有していた。膜の硬度は、AlSiカソード・アーク電流の増加に応じて減少することが見出された。膜の硬度は、−50Vから−200Vまでバイアス電位を高めるにつれて減少するのが見出された。膜の43GPaの最高硬度は、0.4Paの圧力、Tiカソード・アーク電流55A、Alカソード電流35A、温度250℃、バイアス電位−50Vで堆積させた膜で達成された。

【0016】

多成分・多相のTiSiN、AlSiN、およびTiAlSiN被膜の系列的な合成による超硬ナノ・コンポジット耐摩耗性被膜を実現する他のアプローチは、アルコキシド前駆体の液相インジェクションを使用するPECVD技術による合成を含む。

【0017】

上述した耐摩耗性のナノ・コンポジット被膜に加え、それらの製造のための装置については、Platit AGのウェブ・サイト: http://www.platit.com/coatings-structures?page=0%2C2を参照されたい。

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明の本質的な目的は、良好なプロセス制御を可能とし、それ故に堆積層の特性の良好な制御おおよび再現性を提供すると共に、被膜が、接着性、硬度、弾性率、平滑性および耐摩耗性に関して良好な特性を備えることを確実とする、ナノ・コンポジット被膜を堆積させるための真空コーティング装置および真空コーティング方法を提供することにある。

さらに、他の目的は、好ましいコストで提供できかつ使用できる上述した装置および方法を提供することにある、さらに他の目的は、完全に柔軟性の有るコーティング・システムを提供することにある。

【課題を解決するための手段】

【0019】

上述した複数の目的を満足するために、本発明の請求項1の真空コーティング装置が提供される。この真空コーティング装置は、真空チャンバと、対向する1対のカソードと、AC/DC電圧を対向するカソードに印加し、これらをデュアル・マグネトロン・スパッタリング・モードで動作させるための電源とを備える。ここで、PVDコーティング用のさらに少なくとも1つのカソードが、真空チャンバ内に提供され、該装置は、少なくともさらに1つのカソードが、マグネトロン・カソードまたはアーク・カソードとされ、DCまたはパルス化電源といったさらなる電源が当該カソードに接続可能とされることを特徴とする。

【0020】

また、本発明に従い、請求項14の通り、真空チャンバ内で基材に被膜を製造する方法が提供され、ここで、真空チャンバは、少なくとも1対の対向するカソードと、カソードをデュアル・マグネトロン・スパッタリング・モードで角ソードを動作させるように接続されるAC電源と、随伴する電源を備える、少なくとも1つのさらなるカソードとを備える。この方法は、少なくとも1つのさらなるカソードおよび一対の対向するカソードをコーティング・モードにおいて同時に動作させることによって、対向する対のカソードにイオン化プラズマを真空チャンバのカソード間に生成させ、これが少なくとも1つのさらなるカソードをDCまたはパルス化電力モードにおける動作が、イオン化プラズマの存在により容易となる。

【0021】

本出願中で議論するすべての材料は、コンポジット・ターゲットから形成することができることを明記するべきである。しかしながらこれらのターゲットは、高価であり、傾斜層を形成するのが困難であるか、またはドープ・レベルを変化させることが困難である。このため、単一の元素供給源、すなわちターゲットから材料をブレンドすることができれば、より大きなコスト効果がある。これはまた完全な柔軟性を提供することになる。

【0022】

本発明の装置および方法は、請求項1および請求項14に記載されるように、また上述したように、WO2008/049634として公開された欧州特許出願EP07819370.3に記載された従来技術に基づくことを前提としており、当該従来技術は、所謂、デュアル・マグネトロン・スパッタリング装置を記載するものである。本出願の請求は、デュアル・マグネトロン・スパッタリング装置は、概ねガラス・コータに使用され、かつ往々にして所謂ターゲットの汚染しがちなターゲットからのスパッタリングに使用されると共に、上述した目的を満足させることを可能とする装置および方法において、ナノ・コンポジット被膜の堆積に関し、特に実質的に相乗的な効果を与えるために使用することができる。

【0023】

本発明を教示する目的についてデュアル・マグネトロン・スパッタリングの使用を議論するに先立ち、従来技術文献に記載されたデュアル・マグネトロン・スパッタリングをまず考察する。上述したデュアル・マグネトロン・スパッタリング装置は、2つのコーティング・カソードを備え、これらがその間に交流電圧が印加される結果、交互にカソードおよびアノードとして機能する。

【0024】

例示的な目的で、アルミニウム・カソードで、反応性ガスとして酸素を使用する反応性スパッタリングを行う場合、カソードは、最初、清浄なアルミニウムである。酸素の存在下で、アルミニウム酸化物層がターゲット・カソード上に形成し、汚染する。アルミニウム酸化物層は、またアノード上にも形成され、この絶縁層は、カソードに関する限りにおいてはアノードが「消失」し始めることを意味する。電源の極性をアノードおよびカソードに印加することにより、カソードは、アノードとして動作し、アノードは、カソードとして機能するが、交流電源が2つのカソードの間に接続されているので、このことは本来的にデュアル・マグネトロン・スパッタリング装置において本来的に発生する。以前にアノードであった1つのカソード上の酸化膜は、絶縁層上に蓄積される電子のため、まずより負側となり、そしてイオンでより強烈に衝撃されてカソードが清浄化される。すなわち、絶縁層、すなわち、カソード上の部分的な絶縁被膜は、アルゴンが供給されるチャンバ内に存在するアルゴン・イオンといった不活性ガスのイオンによって再び破壊される。真空チャンバ内に配設された物体のコーティングは、互いに反対の相で動作される第1および第2のカソードから交番的に効果的に発生する。1つのカソードがカソードとして機能しているとき、他のカソードは、アノードとして機能する。両カソードの電圧は、ターゲットの汚染、すなわちカソード表面の汚染度合いによって変化する。

【0025】

デュアル・マグネトロン・スパッタリング・システムは、例えば、ガラス・コーティング用途において使用されており、互いに横並びに配置された2つのカソードを備え、酸素の供給部は、概ねこれらの間に配置される。最新のデュアル・マグネトロン・スパッタリング配置(ガラス・コータにおいて行われているように思われる。)は、カソードを安定な作動ポイントに保持するために、電圧フィードバック信号を使用して、カソードの一方に対する反応性ガス流を制御する。しかしながら、ここで、作動条件の範囲にわたり上述した制御を実現するには、電圧フィードバック信号、反応性ガス流、カソードで反応できる反応性ガスの量、および半サイクルで交番的に発生するカソードのクリーニングに依存するカソードの汚染度合いに関連性が有るということを仮定するが故に、問題も生じる。

【0026】

上述したWO2008/049634に記載された発明の目的は、デュアル・マグネトロン・スパッタリング電源との組み合わせにおけるマグネティック・スパッタリング装置を提供することにあり、当該装置は、スパッタ・コーティング・フェーズのいかなる所望する長さにわたっても安定的な仕方で動作でき、そして2つのカソードそれぞれからのスパッタリングについて所望するバランスのとれた動作の達成を保証し、かつ相対的に安価な手段で高品質のスパッタ・コーティングを可能とするものである。さらに、上述したWO2008/049634に記載された発明の目的は、デュアル・マグネトロン・スパッタリング電源との組み合わせにおけるデュアル・マグネトロン・スパッタリング装置であり、当該装置は、被覆するべき個々の物体の運動から生じるカソードにおける電位変動に対処することができるものであり、物体のためのワークピース支持体(ワークピース・テーブル)の要素は、カソードの前面の空間を通されている。真空チャンバを要求される低圧水準に保持するために使用される真空ポンプは、対称性の理由のため、不可避的に一つのカソードから、他のカソードよりもより多くの反応性ガスを除去する傾向となる。

【0027】

上述した従来技術の出願では、これらの目的を満足させるために、デュアル・マグネトロン・スパッタリング・モードで動作する少なくとも第1と第2のマグネトロン・スパッタリング・カソードを備えるマグネトロン・スパッタリング装置に使用するデュアル・マグネトロン・スパッタリング電源であって、AC電源が第1および第2のスパッタリング・カソードに接続され、第1および第2のカソードのそれぞれに対し、随伴するカソードへの反応性ガス流を制御するための第1および第2のカソードのそれぞれ1つに随伴される第1および第2の制御バルブを介して供給する手段を備える。さらに、カソードに供給される電圧に関連するフィードバック信号を供給する手段と、それぞれのフロー制御バルブを制御すると共に、それぞれのフロー制御バルブが電圧フィードバック信号カソードに対して設定されるそれぞれの設定値をそれぞれのカソードから受け取り、それぞれ随伴されるカソードへの反応性ガス流を制御する制御回路とを備える。この制御回路は、それぞれのカソードのため、それぞれレギュレータを備えており、これらのレギュレータは、カソードからのフィードバック信号およびそれぞれの設定ポイント信号が入力とされていて、それぞれの分圧設定ポイント信号を生成する。分圧設定ポイント信号およびそれぞれの実圧力信号は、さらに複数のレギュレータのそれぞれの入力に供給され、それらの各出力信号は、それぞれが随伴するカソードへと反応性ガスを供給するための制御バルブを起動するための起動信号を生成させている。

【0028】

この種類のデュアル・マグネトロン・スパッタリング電源を提供することにより、反応性ガスをそれぞれのカソードに流す制御が可能となり、それぞれのカソードへの反応性ガスを、それぞれのカソードに供給するフロー制御バルブをそれぞれ制御することによって、マグネトロン・スパッタリング装置のバランスのとれた動作が達成され、安定した動作ポイントとされる。各カソードは、AC電源の半サイクルの間にわずかに汚染され、その後、次の半サイクルで再度、部分的に清浄化されるので、AC電源の多数のサイクルにわたって一定とすると共に、各カソードの汚染度合いを同一にするために好ましくなるように各カソードについて汚染度合いを平均化させるために望ましく、さらに各真空チャンバに随伴する真空ポンプによるそれぞれのカソード付近での反応性ガスの除去に関する非対称の可能性に自動的に対応することができる。上述のシステムは、この点までを達成することが可能である。

【0029】

接地、すなわちグランドを基準とする各カソードに加えられている電圧を測定するのがとりわけ高速とされるが、この理由は、これが共通の参照ポイント(グランド)に関連づけられた電圧フィードバック信号を提供するからである。

【0030】

本発明において上記に詳述したデュアル・マグネトロン・スパッタリング装置を使用する場合、被膜の概ね非導電性すなわち絶縁性の成分を堆積させるばかりではなく、パルス化またはDC電力モードにおける少なくとも1つのさらなるマグネトロン・カソードまたはアーク源カソードの動作をきわめて有利とする真空チャンバ内での高いイオン化度合いがまた提供される。この点については、本明細書においてより詳細に説明する。このことが、被膜のより高い堆積速度と共に良好な被膜密度を達成することを可能とする。この理由の一つとしては、高いイオン化は、著しくより高い不活性ガス対反抗性ガス比での動作を可能とすることにある。より高いイオン化は、反応性ガスが被膜中への反応性ガスの取り込ませるにもかかわらず、チャンバ内の雰囲気中において反応性ガスをより低い比とすることを可能とする。真空チャンバの雰囲気中で、非反応性の不活性ガス・イオン数が相対的に大きく増加することは、被膜を緻密化させると共に接着性を向上させる。このため、例示的には、従来技術の窒化物の反応性堆積がアルゴン:窒素の比が1:3のアルゴンを使用して適用されていた所、本発明では、アルゴン:窒素比を3:1とすることで、より高い堆積速度および良好な被膜特性が可能とされる。より高いプラズマ濃度は、窒素分圧が減少することにより、良好な堆積速度を可能とすると共に、良好な被膜特性を可能とする。

【0031】

多くのコーティング・プロセスにおける制限は、カソードに供給される電力の量が、カソード温度を管理可能なレベルに維持させて、溶融による損傷を与えないように制限されなければならないということである。本発明は、少なくとも1つのさらなるカソードにおける同一の熱量インプットに対する堆積プロセスが著しくより効率的となる。このことに関してはまた本明細書においてより詳細に説明する。不活性ガス・イオンによる衝撃の増加は、また、窒素イオンと、被膜層の元素との間の反応に有益な影響を与えると共に、また相を形成する構成成分の移動度に対して有益な影響を与え、ナノ・コンポジットの均一性を増大させ、摩擦相手に対する摩耗効果および摩擦係数に対して有益な影響を与えると期待される、より平滑な表面を提供する。

【0032】

さらなる電源は、好ましくは、HIPIMS電源、モジュレーションパルス電源、最大デューティ比が1〜35%の範囲、好ましくは3〜33%とりわけ10〜30%のパルス化電源、またはDC電源のうちの1種である。

【0033】

HIPIMS電源(ハイパワー・インパルス・マグネトロン・スパッタリング電源)それ自体はよく知られており、本発明においても有効に使用することができるが、この電源の典型的なデューティ・サイクルは、本発明に関しては実質的に理想的なものではなく、上述したよりも高いデューティ・サイクルのパルス化電源も、カソード(ターゲット)溶融の危険性無く有効に使用することができる。また、この点については、本明細書において、より詳細に説明する。

【0034】

より具体的には、本発明において使用されるパルス化電源は、パルス繰返し周波数が1〜2kHzであることが好ましく、より好ましくは1〜400Hzであり、特に10〜200Hzが好ましい。

【0035】

本教示に従う装置は、好ましくは、上述した対向カソードの対および上述した少なくとも1つのさらなるカソードを同時に動作させることが好ましい。

【0036】

この配置は、常時多数の電子を、チャンバの体積にわたってデュアル・マグネトロン・システムの対向するカソードの間で行き来するように運動させるという顕著な利点を有するので、電力パルスが少なくとも1つのさらなるカソードに供給されていれば、高いイオン化度合いを、常時チャンバ内に存在させる。これは、少なくとも1つのさらなるカソードの動作に関してきわめて好ましく、さらなるカソードは、チャンバ内でまずそれ自身がイオン化作用を生じさせる必要がない。さらに、この利点は、特定の基材またはワークピースが、少なくとも1つのさらなるカソードからプライマリ・コートされている場合であってももたらされ、これは例えば、基材またはワークピースを支持するテーブルが基材またはワークピースを、少なくとも1つのさらなるカソードからのコーティング・フラックス内の位置に回転させ、デュアル・マグネトロン・カソードからのコーティング・フラックスが、主にチャンバ内の他のワークピースまたは基材に向けられるようにする故である。これはまた、デュアル・マグネトロン・カソードからのコーティング・フラックスが、少なくとも1つのさらなるカソードからのコーティング・フラックスによって主にコーティングされるべき基材またはワークピースの異なる側に向けられる場合でも通用される。

【0037】

このため、上述した利点は、また、多層被膜を、基材またはワークピースをチャンバ内でワークピースを回転させながら適用する(例えば、1重、2重または3重の回転のいずれかによる)場合、および1つのワークピースを、対向デュアル・マグネトロン・カソードおよび少なくとも1つのさらなるカソードからのフラックスによって同時に被覆する場合にも適用される。

【0038】

真空チャンバは、4つまたは6ついずれかのカソード位置を有しており、2つの対向するカソード位置が、上述した対向カソードの対とされ、さらなるカソードのために、少なくとも第1または第2のさらなるカソード位置を有しており、上述したさらなるカソードは、単一またはさらなるカソードのアレイのいずれかとされる。

【0039】

上述した配置は、金属酸化物層を被膜の最上層とする、例えば、基材上に金属ナイトライド、金属ナイトライド層上に異なる2つのカソードからの反応性堆積により形成したナノ・コンポジット被膜、そして金属酸化物の最上層として提供される金属酸化膜を含む、きわめて柔軟なコーティング・レシピを可能とする。また、これは、ナノ・コンポジット被膜が多層被膜として実現される場合にも適用することができる。

【0040】

複数のカソードまたはさらなるカソードのアレイを1以上のコーティング位置に有するという能力は、またきわめて好ましい点である。本件出願人によるドイツ連邦共和国実用新案出願22 3010 09 497に記載されるように、一方でワークピースのクリーニングおよびエッチングを行うという効率的な方法が可能となり、かつまた例えば、通常では他の金属に混合されているかまたは他の金属と合金化されているイットリウムを添加するなど、被膜中に特定の少量元素を導入するための小型カソードを使用することも可能となる。

【0041】

AC電圧を上述した対向カソードの対に印加する電源は、好ましくはまた真空チャンバ内に配置される、他のいずれの対向カソードにでも接続可能とされていることが好ましい。

【0042】

このため、簡単な電気的スイッチング回路は、デュアル・マグネトロン・カソードとして使用される対向カソードの対を可変させるために用いることができる。これは再度装置の柔軟性を改善させている。

【0043】

より具体的には、第1および第2の対向カソードの対は、真空チャンバ内の第1、第2,第3、第4のカソード位置に提供され、第1および第2の電源は、それぞれ対向カソードの対にAC電圧を供給するように、上述した対向カソードの対のそれぞれに接続可能なように適合される。

【0044】

同様な仕方で、マグネトロン・スパッタリング・カソードは、上述したカソード位置に提供でき、上述したパルス化電源は、上述したいずれのカソード位置の選択したマグネトロン・カソードに接続することができる。

【0045】

これは、再度きわめて柔軟な装置動作を許容する。例えば、特定のカソードを、デュアル・マグネトロン・スパッタリング・モードで対向カソードと共に使用して、絶縁性材料を堆積させ、同一のカソードをそれ自体で使用し、または異なるスパッタ動作にある対向カソードと共に使用して導電性被膜を堆積させるように使用することができる

【0046】

対向カソードの対は、窒素ガス雰囲気を使用する対応したナイトライドの堆積のためには、好ましくは、Al,Si,AlSi,B4Cまたはガラス様カーボンやグラファイトといったカーボンの1種であることが好ましく、また非導電性酸化物を含むいかなる金属または元素、アルミニウム、チタン、シリコン、タンタル、ジルコニウム、バナジウム、ニオブ、またはタングステンまたはい上述した金属のいかなる二元合金、任意に酸素ガス雰囲気を使用して対応する酸化物を堆積させるためのいかなる希土類元素のうちの1つを含有することが好ましい。

【0047】

以上は、デュアル・スパッタリング・モードで動作される対向カソードの対を使用した、好ましくは反応性堆積による非導電性被膜の主要な例である。

【0048】

少なくとも1つのさらなるカソードは、導電性金属ナイトライドを形成する金属を含有することができる。導電性のナイトライドを形成しない唯一の金属は、アルミニウムである。シリコン・ナイトライドSi3N4も、また導電性ではない。このため、これらのナイトライドは、アルミニウムまたはシリコン・ターゲットを使用し、窒素含有の雰囲気中でデュアル・マグネトロン・スパッタリングによりアルミニウムおよび/またはシリコンをスパッタして反応性堆積させなければならない。

【0049】

本発明の教示による装置は、また好ましくは、例えばアルゴンおよびネオン、不活性ガス、例えば窒素または酸素、およびHMDSO4またはTMSおよび/またはシリコン前駆体、カーボン含有のガスとして例えばC2H2またはCH4などの反応性ガスのいずれか1種またはいかなる組み合わせを供給するためのガス供給システムを含むことが好ましい。

【0050】

このことは再度、装置の柔軟性を改善する。

【0051】

制御手段は、不活性ガスと反応性ガスとの比を変化させるために好ましく提供される。これにより、アルゴンと、窒素との相対割合を参照して例示的に上述したように、不活性ガスと、反応性ガスとの適切な比を選択することにより、被膜および被膜特性の最適化するという本発明による効果のうちの1つを利用することが容易になる

【0052】

すべてのマグネトロン・カソードは、好ましくは、UBMカソード(アンバランスド・マグネトロン・カソード)とされ、かつ閉電場構成において真空チャンバの境界を取り囲んで南北の両極が交代するように構成することが好ましい。

【0053】

最後に、本発明は、サーメット、金属カーバイド、ハード金属、鋼類、およびそれら上の、TiN、TiAlN、AlTiN、AlCrNおよび内部混合したSiNといったいずれか1つの複合材料を含む被膜を含む群から選択される基材に関するものであり、これらは、任意でいかなる希土類材料、任意の表面層、または互いに分離された層、または特に本発明の教示による装置および/または方法により具体的に形成される場合、Al2O3、AlCrO、AlSiOの混合した層であってもよい。本発明は具体的には、TiN、TiAlN、AlTiN、AlCrN材料が上述した対向カソードの対を使用する真空チャンバの雰囲気中における窒素の割合で反応性堆積される場合、上述した種類の被覆基材、および上述したSiNが上述した真空チャンバ内で、対向カソードの対および少なくとも1つのさらなるカソードからの材料が同時的または連続的に反応性堆積される場合、上述した対向カソードの対から反応性堆積されるAl2O3を除き、酸化物層または複数の酸化物層は、さらなる少なくとも1つのさらなるカソードからの反応性堆積される。いずれの場合でも、Alをカソードとし、酸素を反応ガスとして使用する。

【0054】

本発明について以下、実施態様を参照しながらより詳細に説明するが、それに伴う図面は、Fig.1〜4が、WO2008/049634として発行された先の出願のFig.1〜Fig.4であり、Fig.5〜Fig.11は、本発明の態様に関する図面である。より詳細には以下の通りである。

【図面の簡単な説明】

【0055】

【図1】本発明に従い使用するデュアル・マグネトロンス・パッタリング電源の概略図。

【図2】図2A〜図2Cは、2つのカソード間(カソード1、Fig.2Bおよびカソード4、Fig.2C)に印加される図2Aに従うAC電圧により、マグネトロン・スパッタリング・装置内に配置される2つのカソードの電圧ダイアグラムを示した図。

【図3】マグネトロン・スパッタリング・装置のレイアウトおよび真空ポンプにより真空チャンバから反応ガスが除去される時の非対称性を説明する概略図。

【図4】デュアル・マグネトロン・スパッタリング電源の好ましい実施形態。

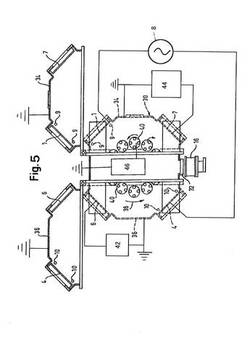

【図5】図3に類似するが本発明の第1の実施形態を示す概略図。

【図6】本発明の具体的な効果を説明するグラフ。

【図7】本発明のパルス・デューティ・サイクルを示すダイアグラム。

【図8】4つのマグネトロン・カソードを備える本発明に従う簡単な実施形態の概略図。

【図9】図5に類似する本発明の好ましい実施形態の概略図であり、ドアを閉じ、省略度は高いが6つのカソード位置を備える実施形態を示した図。

【図10】本発明の装置を使用して製造された層システムを説明する概略図。

【図11】本発明により製造される超格子構造を説明する概略図。

【発明を実施するための形態】

【0056】

図1を参照すると、図1は、請求項で規定される本発明のデュアル・マグネトロン・スパッタリング電源(DMS)を示す。デュアル・マグネトロン・スパッタリング電源は、第1のカソード1および第2のカソード4に接続されている。カソード1およびカソード4は、他のカソード6および7とともに、また真空チャンバ(図示せず)内の任意的に追加されるアーク・カソードまたはマグネトロン・カソード(図示せず)とともに配置され、通常では、図1に示すように接続される交流電源8から動作可能とされていて、概ね対向した2つのカソードの交流動作が達成されている。第1のカソード1および第2のカソード4は、それぞれ、各カソード近くの入口に反応ガスを供給するため、個別のガス・フレーム9,10を備えている。これらのカソード1および4は、DMS(デュアル・マグネトロン・スパッタリング電源)8に接続されている。カソードは、互いに対向させることができるが、必ずしも対向させる必要があるわけではない。DMS構成の最新技術(ガラス塗装装置で行われているような)は、電圧フィードバック信号がカソード1への反応ガス・フロー(本実施形態ではO2フロー)を制御して、カソードを安定した動作点に維持する(IRESSのBill Sproulの文献を参照されたい。)。第2のカソード4へのO2フローは、従来技術では発光コントローラ(Optical Emission Controller)によって制御される。

【0057】

これとは対照的に上述したWO2008/049634に記載された発明に従い、第1のカソード1の電圧からの(またはDMS電源からの)フィードバック信号(「V1−シグナル」)は、第1のカソード1の第1のO2インレット・バルブ12の制御に用いられ、第2のカソード4の第2のO2インレット・バルブの制御は、第2のカソード4の電圧のフィードバック信号(「V4−シグナル」)によって制御されている。見かけ上の交流電圧、整流後の交流電圧、またはDC電圧を測定するため、分離した複数の電圧トランスミッタが配設されている。図中、シンボルによって示された要素は、それぞれについての通常の意味を有する。すなわち、円の中の三角形16は、チャンバ内を所望の動作真空を提供する真空ポンプを示しており、四角形の中に三角形が存在するシンボルは、それぞれ、フィードバックによって制御される各レギュレータ18,20を示している。

【0058】

両方の場合において、O2フローは、それぞれのカソード電圧が、それぞれ制御システムの要求に対応した設定値V1SET POINTおよび設定値V4SET POINTに達するまで増加する。この設定値は、概ね、DC電圧として選択されるが、時間に依存するプロファイル化された電圧とすることができる。O2の場合、少なくともカソードが、例えばAl2O3のコーティングを形成するためにアルミニウムで形成されている場合、この値は、金属(非反応)モードにおける電圧よりも低い。他の気体/金属の組み合わせの場合では、これは、より高い値とすることができる。

【0059】

スパッタリング用のアルゴン(Ar)フロー(非反応性のスパッタ・ガス)は、O2インレットとは異なる位置22で供給されるが(この点は、概ね最新技術である)、カソードの近く、例えば22’で供給することもできるし、またはカソードの近くで混合することもできる。また、アルゴンは、他のカソードのうちの一つ、または真空チャンバ、すなわちシステム内の中心や近接する他の適切な位置で供給することができる。

【0060】

制御システムは、酸素の反応性スパッタリングのため、または金属モードと完全な汚染反応モードとの間での極めて大きな電圧差が故に、スパッタが困難な他の材料については、高速応答性のMFC(マスフロー・コントローラ)、すなわち18,20を有する制御システムを実現することが好ましい。ターゲット汚染の問題は、デュアルモードのマグネトロンスパッタリングシステムを使用する主な理由の一つである。例えば、アルミニウムのカソードを利用し、反応ガスとしてO2を使用する場合、カソードは、初期には、清浄なアルミニウムである。反応性のO2の存在下では、酸化アルミニウムの層がターゲット上に形成され、ターゲットが汚染される。DMSが本来的にカソード供給電力の極性を変化させることにより、酸化膜は、チェンバ内で不活性気体のイオンにより再び分解される。このため、真空チャンバ内に配置された物体のコーティングは、逆位相で動作する第1および第2のカソードで交互に行われる。カソードの電圧は、ターゲット(カソードの表面)の汚染程度により変化する。

【0061】

図2A〜2Cを参照して、図2Aに示す交流電源8によって生成される正弦波形が、2つのカソード1および4の電圧にどのように関連するかについて説明する。

【0062】

2つのカソード1および4は、それぞれAC電源の出力端子に接続されており、真空チャンバ内の状態が整流ダイオードとして機能するため、カソード1および4の電圧は、それぞれの場合で供給される正弦波のうちの負側の半波に対応し、2つの半波は、図2Bおよび2Cに示すように、相互に180°シフトしている。双方向で動作する、すなわち実際の陽極の極性が半周期毎に逆転するマグネトロン・スパッタリング装置の整流作用のために、正の半位相におけるカソードの電圧は、ゼロよりもやや高いだけであり、この間、カソードは陽極として機能する。したがって、負側の半波の間、カソード1および4はカソードとして機能し、カソード1および4は、その間の期間に低陽極電圧の陽極として機能する。カソード1および4が、負側の半周期の間にカソードとして機能する場合、反応性スパッタリングが各カソードで行われ、カソードの表面が清浄化される。各カソードが陽極として機能する間、すなわち交互的な各半周期の間、スパッタされた物質、すなわち絶縁性材料がカソード上に蓄積し、次いで、この蓄積された物質は、各カソードがスパッタリングにおけるカソードとして機能する次の負側の半周期の間に再び除去される。したがって、カソードは汚染されるものの、カソードがスパッタリング・カソードとして機能する各半周期の間に、カソードは再び清浄化され、所望の反応性スパッタリングが行われ、長期間に亘って各カソード1、4の平均的な汚染程度を一定に維持できる。

【0063】

図2Bおよび2Cに示すカソード1および4の電圧の負側のピーク振幅は、概ね各カソードで同じであることが好ましいが、ターゲットの汚染の平均的な程度のため、AC電源8の開回路の出力よりも低くされていることに留意すべきである。

【0064】

ここで、図3を参照すると、Hauzer Techno Coating BVが使用する従来の形式の概ね八角形状のチャンバ30を有するマグネトロン・スパッタリング装置の概略図が示されている。当該チャンバは、中心部32と、それぞれが2つの延びた概ね四角形のカソード1、7および4,6を備えるヒンジされた2つの大型のドア34,36とを備えており、管理や交換のために容易にアクセスが可能とされている。カソードの四角形の延びた側面は、図の面に対して垂直である。マグネトロンの動作に必要な磁界を生成する磁気システム(永久磁石および/または磁気コイル)は、通常の方法により、各カソード1,7,4,6に伴われている。これらの磁気システムは、本実施形態の図には示されておらず、さらに、これは当業者であれば理解できるため、図示しない。

【0065】

枢軸回転可能に取り付けられた扉34,36は、チャンバ31に近くに波線で示す位置に枢軸回転して、使用時にチャンバを閉じることが可能とされている。チャンバ31は、典型的には、概ね八角形のベースと、チャンバを密閉する八角形のカバーとを備えており、真空ポンプ16によりチャンバの内部を真空にすることができる。通常、チャンバ内には、回転テーブル28(図4を参照。)が配設されており、回転テーブル28は、ワークピースを直接的に運搬するか、またはテーブル38がチャンバの中心垂直軸を中心に回転するのと同様に、複数の軸を中心に回転する、より小さな複数の回転テーブル40上でワークピースを運搬する回転テーブル28が設けられている。

【0066】

図3に示されるように、カソード4は、カソード1よりも真空ポンプ16に近接、すなわち、概ね対向するカソード1,4は、真空ポンプ16に対して非対称に配置されていて、真空ポンプ16が、カソード1付近よりもカソード4付近から、より多くの反応ガスを抽出することを意味する。このことは、カソード1に関連付けられたガス・フレーム9を介した反応ガスの供給に相対させて、カソード4に関連付けられた別個のガス・フレーム10を介した反応ガスの供給を増加することにより補われる。

【0067】

ここで、図4を参照すると、本発明によるデュアル・マグネトロン・スパッタリング電源の好適な実施形態が示されている。本図では、いくつかの参照番号は、図1で使用した参照番号と共通しており、これらの参照番号は、図1と同じ部材を参照しており、特に反する何らかの記述がなされない限りにおいて、同一の説明が適用されることは理解できるであろう。また、簡略化の目的から真空チャンバは、図4に示していない。

【0068】

また、カソード1および4に関連付けられたマグネット・システムは図示されておらず、さらに、図1に相対して、カソード6,7が省略されている。ワークピース・テーブル38、すなわちワークピースを運搬するテーブルは、対向するカソード1および4の間に概略的に示されており、各カソードに関連付けられたガス・フレーム9および10も同様に示されている。ガス・フレームは、四角形のカソードの4つの側面総ての周りに延在させる必要はないが、典型的には、図1、3および4に示すように、細長の四角形のカソードの長手方向の2つの側面に沿って延在する。カソードの前で気体を均等に分散させることが着想である。

【0069】

図4は、図1とは異なり、第1および第2のラムダセンサλ1およびλ4が、カソード1および4、ガス・フレーム9および10の近くに配置されているのが示されており、これらは、反応ガス、本実施形態では酸素の分圧を測定するのに利用される。反応ガスが異なるガス、例えば窒素である場合には、使用される反応ガスの濃度に対して感受性を有する他のプローブを使用すべきであることは明らかである。

【0070】

図4の実施形態では、図1の実施形態と同様に、各カソードのグラウンドに対する電圧が測定され、実電圧信号を含む個別の電圧信号V1およびV4が、それぞれのレギュレータ18および20に供給されている。レギュレータは、例えば、完全に分離したレギュレータでもよいし、または図4のブロックで示すように、共通の制御システムに一体化させることができる。これは、例えば、それ自体が周知であるSPSコントローラ、またはレギュレータシステム19とすることができる。2つのレギュレータまたはコントローラ18および20はそれぞれ、各電圧V1およびV4についての設定値信号V1SETPOINT、V4SETPOINTを受信しており、これらは、一定の電圧とすることもできるし、特定の動作に必要な特有の電圧プロファイルを有することもできる。このため、各コントローラまたはレギュレータ18は、測定された実電圧V1およびV4を、それぞれ設定値電圧V1SETPOINT、V4SETPOINTと比較し、各カソード1または4の近くの反応ガス、本実施形態ではO2について所望する分圧信号を示す出力信号を生成する。V1SETPOINTおよびV4SETPOINTの値は、概ね同一とされる。2つのラムダセンサλ1およびλ4からの信号は、各カソード1および4付近の実際の分圧P1ACTおよびP4ACTに比例する信号を与える。ボックス30および32は、更なるレギュレータまたはコントローラを示しており、これらは、所望の分圧信号、略してP1DES.O2およびP4DES.O2を、実圧力信号P1ACTおよびP4ACTと比較し、反応ガス、本実施形態ではO2の各ガス・フレーム9および10へのフローを制御するのに用いられる質量流コントローラ12,14を制御する出力信号P1OUTおよびP2OUTを生成する。気体流コントローラ12、14へのインプット・ラインは、共通のソースから取ることができ、図4では、異なるソースから取ったように簡略化して概略を示している。

【0071】

移動可能なワークピース・テーブル28上にワークピースを備えるデュアル・モード・マグネトロン・スパッタリング・システムでは、ワークピース・テーブルの回転により生じる隙間によってカソード1および4近傍の電子が影響を受けるという重要な傾向があり、これは、それぞれ他のカソードが陽極として機能する時点で電子が他の各カソードに向かって移動するようなものであって、このために電圧信号V1およびV4に揺らぎが生じる。レギュレータまたはコントローラ18,20は、比較的低速のレギュレータが選択されるので、これらは、電圧の揺らぎを平滑化することで、各カソード1および4で測定される電圧V1およびV4を、予め選択された帯域幅内に維持する。このため、電圧V1およびV4の揺らぎが、動作の不安定性をもたらすことがない。

【0072】

上述したように、レギュレータまたはコントローラ18、20の出力信号は、カソード1および4の近傍に存在する反応ガスの分圧についての分圧信号として利用することが望ましい。質量流コントローラ12または14における更なるレギュレータ30および32の出力信号P1OUTおよびP4OUTの作用は、各カソード1および4への反応ガスの供給を補正しようとさせるものとなり、この結果、実際の圧力値P1ACTおよびP4ACTは、所望の分圧信号P1DES.O2およびP4DES.O2に可能な限り密接に対応する。本方法において設定された各分圧は、さらに電圧フィードバック信号V1およびV4を変化させるので、カソード1および4の過剰状態の補正を可能とし、この結果、これらは、所望の各設定値V1SETPOINTおよびV4SETPOINTで、またはその近傍で動作される。

【0073】

さらなるレギュレータ30および32については、所望の分圧P1DESおよびP4DESの変化に高速に反応するハードレギュレータ(hard regulator)であるものとして説明しているが、これらは、顕著な不都合のないソフトレギュレータ(soft regulator)として実装することもできる。

【0074】

ラムダセンサを使用する場合、フィードバック信号の特性とは、設定値の減少が、分圧の増加(例えばmbar)に物理的に関連することを意味することに留意すべきである。

【0075】

実圧力は、サンプルとして検出されるので、各サンプリング期間の後、設定値が変更できる。制御の正確な構成は、制御レスポンスを改善し、かつシステムが予め設定した帯域幅内で動作するのを保証するために、予め規定された値による信号の乗算を含むことができる。

【0076】

また、アラームをシステムに組み込んで、動作パラメータが既定の帯域幅を外れた場合にアラーム信号を生成することができ、任意的には例えば、アラームの原因が解明され、改善されるまで装置を停止するなど、問題を解決するための他のステップを自動的に実行できることに留意すべきである。

【0077】

ここで、図5には、本発明の教示に従う真空コーティング装置の第1の実施形態が示されている。この装置は、概ね図1〜図4の装置と同様であり、図3およびそれ以前の図面に共通する部材または同一の機能を有する部材を指定するために、同一の参照符号を使用した。これらの部材は、従って再度詳細に説明は行わない、これはまた、さらなるすべての図面についても同様である。

【0078】

図5の真空コーティング装置は、同様に、真空チャンバ31と、少なくとも1つの対向カソード1,4の対と、対向カソード1,4に対してAC電圧を供給してこれらをデュアル・マグネトロン・スパッタリング・モードで動作させるように構成された電源8とを備えている。デュアル・マグネトロン・スパッタリング装置のAC供給の動作周波数は、低周波数からラジオ周波数までの広い範囲で選択することができ、20〜350kHz、より具体的には、20〜100kHzの範囲、特には25〜75KHzの範囲で選択される。

【0079】

PVDコーティングのための少なくとも1つのさらなるカソードが真空チャンバ内に提供されており、この実施形態では、2つのさらなるカソード6,7が提供されている。この実施形態では、さらなるカソードは、マグネトロン・カソードであり、さらに電源42,44が提供され、これらは、パルス化マグネトロン・スパッタリングのため、カソード6,7それぞれに接続されている。

【0080】

さらなる電源42,44は、それぞれHIPIMS電源、モジュレート・パルス電源、1〜35%、好ましくは3〜33%、好ましくは10〜30%の範囲の最大デューティ・サイクルを備えるパルス化電源、またはDC電源のうちの1つから選択することができる。パルス化電源を使用する場合には、1つのデューティ・サイクルを、上述した範囲の1つから選択することが好ましい。

【0081】

上述したように、消費され、したがってカソードに有効に印加される最大の平均出力は、カソードの望ましくない温度上昇を生じさせない、すなわち、その所望しない溶融を生じさせない出力とされる。このため、DCスパッタリング動作では、

20kWの最大電力が特定のカソードに印加される。HIPIMS動作においては、典型的には、20μs幅のパルスでパルス繰返し周波数を5kHzとして典型的な出力を印加することができる電源が使用される。したがって、各パルスが180kWを与えるとき、それに伴う平均電力は以下の通りである。

【0082】

【数1】

【0083】

この実施形態では、最大のパルス電力は、HIPIMSパルスを介して供給されるので180kWとされる。これはデューティ・サイクルとしては、20μs/180μs×100=11%に相当する。

【0084】

しかしながら、HIPIMSパルス電力の割合がまず、顕著なカソード電流が流される前に、真空チャンバ内においてイオン化が発生していることが要求されることを想定して生じるものである。この理由のため、有効なデューティ・サイクルは、11%よりも5%に近いものとなる。パルス電源が、デュアル・マグネトロン・カソードとして動作している対向カソード1,4によってイオン化が提供されるために、パルス化電源が上述のように動作しない場合、パルス・モードで操作する、さらなるカソード(複数のカソード)に供給される有効電力は、より低くでき、顕著なカソード電流は、仮想的に電力パルスの全幅にわたって流すことができ、これが有効パルスをより長くでき、ひいてはより高い堆積速度を可能とする。したがって、同一の材料についてデューティ・サイクルを10%または20%またはそれ以上増加させることが有効である。装置を最大デューティ・サイクルで動作させることは本質的ではないが、1%のデューティ・サイクルでさえも、とりわけワークピースの種々の表面上に実質的に均一な被膜を得るためには有用である。したがって、HIPIMSスパッタリング比較できる程度か、またはそれよりも低いデューティ・サイクルは、また本発明の効果を伴って使用することができる。デューティ・サイクルを決定することは、煩雑なものであることを明記するべきである。これは、カソード・サイズ(マシン・タイプに関連する)に依存する。このため、小さなカソードに関しては高周波数(高いデューティ・サイクル)で作動することは、より低い絶対ピーク電力を必要とする点で好都合である。より大きなカソードに対しては、ピーク電力がより高くなるので電源のデューティ・サイクルを、より低下させることができる。これを規定する容易な方法は無いといえるが、ほとんどのプロセスに対し、500〜3000μsのパルス長で、デューティ・サイクルを3〜30%として動作させることが最良である。最も重要な関連するデューティ・サイクルは、低温コーティングのデューティ・サイクルであり、良好な膜品質を得るためピーク・カソード出力を高く保持しつつ平均カソード出力を低減させるように、低いデューティ・サイクルが選択される。これがDCスパッタリングを使用することに対する主な相違である。DCで平均電力を変化させると、プラズマ密度、そしてそれ故に被膜品質も変化する。

【0085】

さらなるカソード6,7に使用するパルス化電源42,44は、パルス繰返し周波数が1〜2kHzを有することが好ましいが、これも(いかなる限定を与えることを意図したものではない。)1〜200kHzの範囲、また1〜400kHzの範囲とさえもすることができる。

【0086】

追加のカソードに対する電源は、DCまたはパルス源(両方のアーク・カソード使用されている場合)およびスパッタ・カソードとされる。パルス化マグネトロン・スパッタリングについては、繰返し周波数は、通常1〜400Hzの範囲、より好ましくは1〜200Hzの範囲で選択される。例えば、パルス長は、500〜300μsの範囲から選択されるが、これらの値は、限定として理解されるべきものではない。アーク・カソードについては、同様の範囲を想定することができ、これについても限定することを意図するものではない。

【0087】

HIPIMSの周波数範囲は1〜2kHz、好ましくは1〜400Hz

パルスDCの周波数範囲は、1−350kHz、好ましくは1〜100kHz

パルス・アークの周波数範囲は、HIPIMSスパッタリングと同一であり、電源もまたほとんど同じである。

【0088】

図5は、さらなる電源42,44のそれぞれに対して1つの端子がグランドに接続されており、これが真空チャンバの壁の電位として利便性よく選択され、一方、他の負端子はそれぞれのカソード6,7に接続されることに留意するべきである。図5では、電源42,44の入力端子は、図面の不要な複雑化を招かないように示されてはいない。入力端子の1つは、典型的には、同様にグランドに接続される。

【0089】

装置は、上述の対向カソード1,4と少なくとも1つのさらなるカソード6および/または7と同時に動作するようにされる。

【0090】

これは、いかなる1つのワークピースでも、同時に動作しているすべてのカソードからのコーティング・フラックスに晒されることが必須であることを意味するものではない。この理由は、ワークピースのサイズおよび概ね使用されるチャンバ内でのワークピースの回転(1重、2重または3重の回転)に依存するからである。このため、図5(またはそれに続く各図)を参照して説明する本発明の装置は、個々のワークピースを回転するようにマウントすることによって多層コーティングを生成するために使用することができ、ワークピースを好みに応じて連続してカソードからのコーティング・フラックスでコートするか、または同時に全部のカソードからコーティングされる。これは、含ませる回転(複数の回転)のタイプおよび回転または複数の回転の速度(複数の速度)を選択することによって達成することができる。

【0091】

これの1つの特定の効果は、本発明による特定の真空コーティング装置が多層コーティングまたは傾斜組成コーティングまたは概ね均一相のコーティングを、所望に応じて堆積させるために使用することができることであり、これはまた、本装置の柔軟性に寄与するものである。この点については、より詳細に後述する。

【0092】

デュアル・マグネトロン・スパッタリングのカソード1,4が動作中、同時に少なくとも1つのさらなるカソード6および/または7は、対向するデュアル・マグネトロン・カソードが対向しており、チャンバを“張る”サイズを有する結果として、これらの間での電子の流れのため、チャンバを通して高いイオン化度合いを保証する。これは、ワークピースがそれらの存在、配置、および/または回転の結果として局所的にイオン化を変調する場合であったとしても適用される。

【0093】

少なくとも1つにさらなるカソード6および/または7がパルス・モードで動作されるので、パルス・バイアス・モードの電源が必要とされ、これが図5の符号46に示されている。パルス・バイアスは、絶縁性被膜のためにのみ必要とされる。これらのコーティングのため、コーティングに応じてパルス化したDCまたはRFバイアスのいずれかを備えることが好ましい。

【0094】

パルス動作の間に高出力(電流)が少なくとも1つのさらなるカソード6および/または7に流れる場合であっても、要求される基材バイアスが常に存在することが保証できる。各ワークピース8(基材)は、全ワークピースが、電気的にバイアス電圧の印加された回転テーブル28に電気的に接続されているので同一のバイアス電圧となる。これら基材バイアスは、少なくとの1つのさらなるカソード1,4および少なくとも1つのさらなるカソード6および/または7の両方に使用される。少なくとも1つのさらなるカソード6,7高電流の取り扱いに加え、バイアス電源は、カソードのいずれにおいても、この場合1,4,6,および/または7においてアークの発生を防止することができなければならない。本発明の目的に最も適した電源は、WO2007/114819として発行された欧州特許出願に従う、特にその図1に従った電源である。図5に示すように、バイアス電源36の1つの端子、正側端子は、グランド、典型的には真空チャンバ31の壁に接続され、負側の出力端子は、ワークピース支持テーブル28に接続されている。図5では接続は、テーブル40のうちの1つについて示されているが、これは、テーブル28がテーブル40の全部を担持しており、これに随伴したワークピースが図5に示されていないためである。テーブル28、テーブル40、ワークピース支持体、およびワークピースは、同一の電位となるように意図されている。バイアス電源46の電力入力端子は図5には示されていないが、これは図面を不要に複雑化させることを避けるためである。しかしながら、入力端子の一方は、またグランドに接続されている。

【0095】

図6および図7を参照し、上述した本発明の効果についてデューティ・サイクルおよびチャンバ内に存在するイオン化を参照しながらより詳細に以下、説明する。

【0096】

図6の曲線50は、典型的なHIPIMS電源で負のバイアス電圧−2000Vをバイアス電源46からワークピース・ターゲットに印加した場合の時間の関数として任意単位でのイオン化レベルを示したものである。基材(ワークピース)バイアス電圧は、実際上0〜1500Vの範囲で選択することができる。真空チャンバ内の典型的なワーキング圧力は、1×10−3〜1×10−2mbar(この範囲をはずれる圧力も所望に応じて使用することができる。)である。圧力は、被膜特性に影響を与えるが、応力には特に影響はない。すべてのものを一定に保つと、応力は、より低圧ではより圧縮性となり、より高圧では、より引張性となる。

【0097】

ナイトライド被膜の反応性堆積に関しては、ガス雰囲気は、典型的にはアルゴンおよび窒素の混合されたものである。酸化物被膜に関してのそれは、アルゴンおよび酸素であり、カーボン・ナイトライド被膜に関してのそれは、アルゴンおよびメタンまたはアセチレンといった気体形成性のカーボンである。他の不活性ガスは、アルゴンの代わりに使用することができ、例えばネオンまたは不活性ガスの混合物も使用することができる。

【0098】

図6に示されるように、曲線50について、イオン化のレベルは、極大ピーク52まで上昇し、その後再度パルス電力が低下するにつれて低下する。イオン化のレベルは、急峻な立ち上がり時間と、減衰時間とを有する対称的なパルス形態を有する。曲線54,56,58,60は、それぞれワークピース(基材)に印加する電圧が−1200V,−800V,−600V,−400Vについてのものであり、HIPIMSパルスの曲線50についてと同様に、それぞれのピーク62,64,66,68で頂点に達するが、パルス電力が減衰しても、定常的なレベル70,72,74,76まで減衰するだけである。この理由は、チャンバ内のイオン化のレベルは、デュアル・マグネトロン・カソード1,4によって、さらなるカソードまたは複数のカソード6および/または7に印加される電力パルスによってもはや生成される必要がないまでに維持されているためである。実際上、図6のグラフはむしろ首尾よい方である。イオン化は、まずHIPIMSタイプのパルスによって開始するものと仮定されるが、実際には、高レベルのイオン化は連続したデュアル・グネトロン・カソードの連続的な動作により存在する。これは、定常状態の動作においては、少なくとも1つのさらなるカソード6および/または7への電力パルスの印加が、符号71,73,75,77で示されるように、真空チャンバ内に存在するイオン化の全レベルに対応するピークを実質上与えていることを意味するものである。

【0099】

HIPIMSプラズマと同時に生じるACプラズマの基本的な効果は、自由電子がすでにチャンバを走行しているため、HIPIMS放電の着火電圧が低下することである。これは、それ自体ではデューティ・サイクルに対して全く影響を与えない。その他の効果は、カソード・インピーダンスをわずかに低下させることである(Iを超え、V未満)。

【0100】

図7は、上述した電力パルスのデューティ・サイクルがHIPIMSにおいて典型的に使用されるよりも著しく大きいことを示す。特に図7において、パルス幅のパルス間隔に対する比は1:4でありこれは、デューティ・サイクルが20%であることを示す。このデューティ・サイクルは、熱的な電力制限によりHIPIMS単独で使用することができないような比較的高い堆積速度を達成することができる。この理由は、パルスが最初にチャンバ内のガスを、コーティングを有効とするよりも前にイオン化する必要がなく、単純に多くのパルスを実際上のコーティングに使用することができるためである。

【0101】

反応性ガスに関しては、HIPIMSは、より高いプラズマ密度を提供し、そしてそれ故により多くの反応性ガス種を提供する。理想的には、N2の場合、N+イオンが形成される、DCプラズマではほとんどN2+イオンが生成される。この作用は、膜内に取り込まれるために、N2+が成長する膜で最初に解離しなければならないことである。このためには追加的なエネルギーが必要となり、このため成長する膜表面での追加原子(adatom)の移動度を減少させる。他方ではN+イオンは、成長フィルムの表面で容易に反応するので、高い追加原子の移動度を保持する。

【0102】

他の点は、全体のエネルギーおよび成長する膜に入射するイオンの数がDCよりも高い点である。これは、一価(または多価)の帯電したAr、N2、NまたはMeのすべてについてそうである。

【0103】

HIPIMSの効果は、Arイオン衝撃が実際上減少することにある。このことは、被膜を緻密化させるための最も効果的または価値のある方法というわけではなく、接着性を生じさせるものである。Arイオン衝撃は、膜の緻密化を生じさせるが、逆により高い膜応力、および従って接着性の低下の代償を生じさせる。

【0104】

上述したことに加え、被膜は、著しく高い不活性ガスおよび反応性ガスの比で堆積することができる。例えば、不活性ガスがアルゴン、反応性ガスが窒素では、3:1のアルゴン対窒素比で動作することが可能であるが、従来技術のシステムでは、この日は典型的には1:3である。この理由は、イオン化を高いレベルとすれば、相対的に窒素濃度が低くともナイトライドの形成に都合が良いということにある。

【0105】

反応性ガスに関しては、HIPIMSは、より高いプラズマ密度を提供し、そしてそれ故により多くの反応性ガス種を提供する。理想的には、N2の場合、N+イオンが形成される、DCプラズマではほとんどN2+イオンが生成される。この作用は、膜内に取り込まれるために、N2+が成長する膜で最初に解離しなければならないことである。このためには追加的なエネルギーが必要となり、このため成長する膜表面での追加原子の移動度を減少させる。他方ではN+イオンは、成長フィルムの表面で容易に反応するので、高い追加原子の移動度を保持する。

【0106】

他の点は、全体のエネルギーおよび成長する膜に入射するイオンが、DCよりも高いということにある。これは、これは、一価(または多価)の帯電したAr、N2、NまたはMeのすべてについてそうである。

【0107】

HIPIMSの効果は、Arイオン衝撃が実際上減少することにある。このことは被膜を緻密化させるための最も効果的または価値のある方法というわけではなく、接着性を生じさせるものである。Arイオン衝撃は、膜の緻密化を生じさせるが、逆により高い膜応力および従って接着性の低下の代償を生じさせる。

【0108】

ここで以下、図8には、真空チャンバ31の代替的な設計を示す。真空チャンバ31は、この場合には、断面が丸くはなく方形であり、開くことができる1つのドア80と、それぞれカソード1,4,6,7を備える3つの固定された側部82,84,86とを備えている。ドア80は、枢軸88で回転可能にマウントされている。原理的には1つ以上のドアが提供されるが、しかしただ1つのドアで良好なアクセスができればこのことは必須ではない。より多くのドアはコスト、複雑性を高めてしまい、チャンバのシールを困難とする。4側面のチャンバは、4つのカソード位置が図5のように使用されるのであれば完全に足りることである。カソード1,4はサイドデュアル・マグネトロン・スパッタリングのための対向カソードを形成し、カソード6および/または7(ただ一つだけは提供される必要がある。)が上述したようにパルス化マグネトロン・スパッタリングのために使用される。真空ポンプ・システムは、チャンバの床または天井に接続されており、反応性ガスおよび不活性ガスをチャンバの床および/または天井を通して、あるいはそのことが望まれかつそれぞれの接続のための空間が有る場合には、側部のうちの1つを通して必要なガス中または前駆体中に供給する。ガス・フレームおよびガス・フィードは、図8には示されておらず、マグネトロン動作のための磁気的および/または電磁気的な電源およびダーク・フィールド・シールドといったマグネトロン・コーティング装置の多くの標準的な要素は省略してある。当業者は、これらの部材についてはよく知っており、このためこれらについて図示または説明する必要はない。カソード1,4は、デュアル・マグネトロン動作およびパルス化マグネトロン・スパッタリングのためのさらなるカソードが、好ましくは図5および図8中で使用され、マグネトロン・カソード1,4,6,7の基本的な設計は同一であり、カソード6および7を、デュアル・マグネトロン動作のための対向カソードとし、カソード1および/または4をパルス化マグネトロン・スパッタリングのため動作させるためには、単純なスイッチングが必要となることは認識されるであろう。したがって、複数のスイッチ(不図示)は、デュアル・マグネトロン電源8をカソード1および4(図示せず)または対向カソード6および7に接続するために提供することができる。これらの可能性は、いずれかのカソード対に1つの反応性ガスが非導電性被膜を生成するが、他の反応性ガスで導電性被膜が形成されるような材料を供給し、デュアル・マグネトロン・カソードまたはパルス化マグネトロン・カソードを、反応性ガスに応じて選択することを可能とするので、真空コーティング装置のより柔軟な動作を可能とさせる。導電性/非導電性材料のいくつかの実施例は、以下の通りである。

AITiN/AITiO(N), AICrN/AlCrO(N), TiN/TiOx.

【0109】

ここで図9には、本発明の教示に従うさらなる真空コーティング装置を示す。この装置は、図5の装置に類似する。しかしながら、6カソードは6つの位置1〜6に配置されている。位置1および6は、右手側のドア34上である。位置3および4は、左手側のドア36上である。位置2および5は、ドア34,36が枢軸回転可能にマウントされる中心フレームの対応する両側部である。位置1〜6のカソードは、以下のように割り当てられている。

【0110】

位置1:MPP(モジュレート・パルス電源を備えるアーク・カソードまたはマグネトロン・カソード、例えばHIPIMSカソード)

位置2:アーク

位置3:MPPまたはDMS

位置4:MPP

位置5:アーク

位置6:MPPまたはDMS

【0111】

この配置では、MPP/HIPIMS電源42,43が存在するだけである。このため、2つのカソードがHIPIMSモードで同時に動作することができる。アーク・カソードは、アーク電源(図示せず)からのDCモードまたはパルス・モードで動作することができる。上述したように、対応する位置3,6のデュアル・マグネトロン・カソードのためのAC電源8は、円内に通常のサイン波形シンボルによって示されている。位置2および5のさらなるカソードは、例えば、単一カソード、またはドイツ国実用新案出願20 2010 001 497に記載されるような、それぞれカソード位置5および2の上下に少なくともそれらのうちの1つをより小さなカソードのアレイといった、いずれかとすることができる。装置は、真空チャンバ31内のタンデム動作するスイッチを介して接続される、対向カソード1,4の対および位置1,4または2,5の対向カソードの第2の対に対して電源8がAC電圧を供給するように構成することができる。スイッチは、また電源42,43を位置1,4または3,6のカソードにそれぞれ接続されるように提供されている。好適なアーク電源(図示せず)は、また位置2,5のアーク・カソードに提供されている。

【0112】

また、パルス化マグネトロン・スパッタリングのための上述したマグネトロン・スパッタリング・カソードは、これらのカソードがデュアル・マグネトロン・カソードとして動作しないような上述したカソードの位置1〜6のいずれかに提供することができる。

【0113】

再度図9の装置については、多数の異なるコーティングがカソードを適切に選択して、1台の真空コーティング装置から形成できるというように、きわめて利用性が高い。

【0114】

実施例として後述する配置が可能である(多くの他の構成の中で)。

【0115】

対向カソードの1対が、Al,Si,AlSi,B4C,またはガラス様カーボンまたはグラファイトのうちの1つを構成し、窒素ガス雰囲気を使用してデュアル・マグネトロン・スパッタリングによって対応する非導電性ナイトライドを堆積させる。また、対向カソードの対が、アルミニウム、チタン、シリコン、タンタル、ジルコニウム、バナジウム、ニオブ、またはタングステンまたはこれらのいかなる2元合金、対応する酸化物を酸素ガス雰囲気を使用して堆積させることに関して随意に添加さされる、いかなる希土類金属といった非導電性酸化物を含むいかなる金属を構成することができる。対向カソードが2つ以上の対で提供され、これらがデュアル・マグネトロン・スパッタリング・モードで動作することができる場合、対応する反応性ガスと共に使用して、カソード汚染の危険性のない非導電性被膜を生成するため、上述に列挙したものからターゲット(カソード)材料を、好適に選択することができる。

【0116】

さらなる1つのカソードは、導電性金属ナイトライドまたは導電性金属酸化物またはカーボン・ナイトライドを形成するいかなる金属からも構成することができる。少なくとも1つのさらなるカソードは、また、充分な導電性を提供するようにドープされたシリコンとして構成することができる。ドーパントとしては、シリコンに対してp−型またはn−型の導電性を付与するために使用する周知のいかなるドーパントを挙げることができる。導電性ナイトライド/オキサイド/カーバイドの例としては、TiN, TiAlN, AlCrN, CrN/CrOx/TiC, TiCN, TiAlCN, AlCrCN, CrC, CrCNを挙げることができる。

【0117】

上述した被膜を実現する場合、真空チャンバ31は、例えばアルゴンまたはネオンといった不活性ガス、例えば窒素または酸素といった反応性ガス、およびHMDSO4またはTMSといったシリコン前駆体および/または例えばC2H2またはCH4といった炭素含有ガスのずれか1種またはいかなる混合物でも供給するためのガス供給システムを含むことが必要である。シリコン前駆体が使用される場合、シリコン・ターゲットまたは使用することができる。これらは相互に排他性を有するものではない。

【0118】

しかしながら、シリコン前駆体を使用する場合、シリコンは、ターゲット(カソード)に存在する必要はなく、少なくとも1つのさらなるカソードは、異なる材料とすることができる。

【0119】

本装置は、不活性ガスと反応性ガスの比を可変とするための手段を提供するように合目的に設計することができる。このような手段としては、例えば、電気的または電子的に制御可能な混合バルブ(図示せず)または真空チャンバ内のガスのそれぞれの分圧を決定するように動作するか、または真空チャンバ内にガス/前駆体のためのそれぞれの供給バルブを制御することによって真空チャンバに供給するように動作する、分離したコントローラを挙げることができる。ガスは、とりわけ、図1〜4に関連して説明したデュアル・マグネトロン・カソードに随伴するガス・フレーム内を介して供給される。このような手段は、不活性ガスの対反応性ガスまたは対前駆体の比を可変とするばかりではなく、また、例えば、最適なアルゴン/窒素比に関連して上記に説明したように、これらの比を制御することによって最適なプロセス制御を行うことを可能とする。

【0120】

すべてのマグネトロン・カソードは、UBM(アンバランスド・マグネトロン)カソードであることが好ましく、これらは、北極と、南極とが真空チャンバの周辺を取り囲むように交代するように閉じた磁場配置となるように構成される。これは、真空チャンバの周りに閉じた磁場トラップを生成させ、チャンバ内における高い度合いのイオン化を保持し易くさせる。これは、少なくとも2つの基本的な方法において達成される。これらの方法を説明する前に、まずマグネトロンのマグネット配置がチャンバの内側に向かってカソードの表面に近接して閉ループの磁気トンネルを達成するように設計されるべきであることを述べる。これは、カソードの背面におけるマグネット配置により、リング形状の北極(または密に概ね矩形または円形ループ(カソードが、より普通の延びた矩形とされているか、円形形状とされているかに依存する)に配置される近接する複数の北極)および中心の扇状の南極または隣接する複数の南極のアレイ(または円形のカソードが使用されている場合、円形の南極)を有するようにして達成される。より通常のアンバランスド・マグネトロン(UMB)においては、外側の極(複数の極)は、内側の極(複数の極)よりも強力である。バランスド・マグネトロンにおいては、内側極および外側極の磁気強度は同等である。このかわりに、外側の北極および中央の複数の南極を備えさせることでまた、外側を南極(複数の南極)とし、中央で北極(複数の北極)とすることが可能である。

【0121】

真空チャンバの周りに閉磁界を閉じこめることを達成する第1の配置は、マグネトロン・カソードを、第1のものは外側に北極を備え、第2のものは外側に南極を備えるといったように、真空チャンバを取り囲んで磁極を交互に配置するものである。通常、偶数個のマグネトロンを使用し、これらは通常、UBMとして実現される。第2の配置においては、すべてのマグネトロン・カソードは、外側に同一の磁極を有する、すなわちすべてが外側に北極またはすべてが外側に南極を有しており、補助的な南極または北極が隣接するマグネトロン・カソードの各対の間に提供されて、真空チャンバを取り囲んだ北極および南極の所望する交互配置を達成する。さらにマグネットは、真空チャンバの上部および底部に配置され、すなわち、作業空間の上部および底部で作業空間が完全に磁場を確実に閉じこめさせている。このような配置は、それ自体では知られている。カソードは、通常、UBMsとして実装される。すなわち、補助的な南極は、マグネトロンの外側極が北極といった様な場合にマグネトロン・カソードの間に提供される。場合により、外側に南極が有るなどのような場合では北極および南極の補助極が隣接するマグネトロンの間に配置される。このような配置は、隣接するマグネトロンの間に広い間隔が有る場合、有用である。

【0122】

以下、異なる被膜について上述した装置を使用して実施したいくつかの実施例を挙げる。

【0123】

実施例1〜4

まず始めに、図10では例えばサーメット、タングステン・カーバイドやボロン・カーバイドなどのカーバイド、炭化窒素、その他、特にHSS鋼や工具鋼といったスチールのいずれかから成る典型的な基材100上に3層被膜が形成される。基材100は、好ましくはまず最初に清浄化され、少なくとも1つのさらなるカソードを使用し、高い基材バイアス電位の下で、または欧州特許第1260603号に記載されるようにHIPIMS法を使用して、または代替的な方法ではドイツ国実用新案登録出願第20 2101 001497号に記載された方法を使用して、従来のアルゴン・イオン・エッチングによってエッチングされることが好ましい。

【0124】

その後、結合層または遷移層102を基材100上に堆積させる。この結合層102は、例えばTi層(実施例1)、Cr層(実施例2)、TiNまたはCrN層(実施例3および4)とすることができる。このような層を、下記の方法において堆積させた:

【0125】

パルス化マグネトロン・カソードとして(または好適な電源が提供される場合、DCマグネトロン・カソード)のTiカソードからTi、

パルス化マグネトロン・カソードとして(または好適な電源が提供される場合、DCマグネトロン・カソード)のCrカソードからCr、

不活性ガスおよび窒素を含有する雰囲気中での上述のTiまたはCrの反応性スパッタリングによるTiNまたはCrN、

【0126】

結合層102の上部に、AlSiNを含有するナノ・コンポジット層104を堆積させた。AlSiNは、デュアル・マグネトロン構成のAlSiターゲットまたはデュアル・マグネトロン・カソードの2つの対でAlターゲットおよびSiターゲットを使用して作成した。ドープしたSiターゲットは、導電性であるが、SiNは、絶縁性である。

【0127】

この層の堆積のため、アルミニウムを、図5のデュアル・マグネトロン・カソード1,4から堆積させることができ、これらのデュアル・マグネトロン・カソードは、アルゴン・窒素混合物中の窒素による反応性雰囲気内のアルミニウムから成る。

【0128】

SiNは、少なくとも1つのさらなるカソードでSiを使用し、これと同時にデュアル・マグネトロン・カソードからのアルミニウムを使用して同一の反応性雰囲気中で堆積される。シリコンは、膜に導線性を提供するためにドープされる。基材(ワークピース)バイアス、少なくとも1つのさらなるカソード(図5の実施形態で6および/または7)のパルス化電源、デュアル・マグネトロン・カソードへの電源、真空チャンバ内の作業圧の他、アルゴン対窒素比を、所望する均一で、層組成(概ね所望する量論量の窒素、およびAl内に6〜9%のSi)により決定される適切な最適硬度および少なくとも1つのさらなるカソード6および/または7に供給されるパルス化カソード電源および真空チャンバ内の作業圧によって決定される残留応力値を有する、ナノ・コンポジット被膜104を提供するように上述した考察に従い選択した。ナノ・コンポジット被膜は、典型的には0.1〜10μmの厚さを有する。

【0129】

層104の堆積の後、さらなる層、すなわち被覆層106としてのAl2O3をナノ・コンポジット層104上に堆積させる。これは、アルミのデュアル・マグネトロン・カソード1および4を使用するが、窒素ではなく酸素の反応性雰囲気、ここでもアルゴンといった不活性ガスとの混合物中で行われる。窒素から酸素への切換えは、真空チャンバから窒素を追い出すために酸素を使用しながら短時間だけコーティング・プロセスを中断させる必要が有るだけである。実際、このことは、反応ガスの切換えの間にアルミニウムの連続コーティングは、AlNからAl2O3への傾斜遷移を提供するだけなので本質的なことではない。Al2O3層は、典型的には約0.1〜10μm厚である。

【0130】

実施例5〜12

これらは、基本的には、実施例1〜4と同一であるが、実施例5〜8では、結合層が省略されている(ある種の基材上では結合層が本質的でない故)。例えば、AlCrN/AlN,CrSiN,AlNである。例えば結合層は、WC基材および鋼のいくつかのタイプ(工具鋼およびダイス鋼)には必要とはされない。

【0131】

実施例9〜12では、Al2O3層106は省略した。

【0132】

実施例13〜16

図11に示すこれらの実施例では、結合層102がここでも基材100上に提供され、実際のその組成および堆積方法は、実施例1〜4で上述したと同一である。その後、交互にAlNの薄層112およびSiNの薄層から成る多層被膜110が、カソード1および4および6および7を実施例1〜4に関連して上述した方法で提供される。相違点は、真空チャンバの中心軸を中心とするテーブル28上(1重回転)でのワークピースの回転速度が異なるだけであり、任意的にワークピースは個別的なテーブル40の垂直軸を中心として同時に回転(2重回転)されても良く、さらに任意的にテーブル40に担持される径方向の支持アーム上でそれら自体の軸を中心として回転(3重回転)されても良く、これらは、多層システムがそれぞれのカソードの前面にあるテーブル28上のワークピースの回転により生じるように選択される。回転速度は、それぞれのカソードからのコーティング・フラックスの存在時間を規定し、これが層厚を決定する。多層の総数は、回転速度に関連して全コーティング時間を適切に選択することによって規定される。多層堆積を行う場合、個々の層の間で組成が徐々に変化するが、これは不利ではなく、実際上有益である。

【0133】

多層システムのさらなる実施例においては、Al2O3の層106を実施例1〜4で説明したように提供し、結合層システムをまた省略することができる。さらなる実施例では、下記テーブルのT1,T2といった層システムが首尾良く使用でき、T1,T2などは、それぞれのターゲット(カソード)を示す。

【0134】

【0135】

窒化物のN成分および酸化物のO成分は、窒素および酸素の反応性ガスを使用することによって真空チャンバといったコーティング装置内に供給される。

【0136】

かくして本発明は、サーメット、金属カーバイド、ハード金属、鋼を含む群から選択される基材と、これら上のTiN,TiAlN,AlTiN,AlCrN、および層間混合したSiN、任意のいかなる希土類金属のいかなる1の組成からなる被膜、任意の表面層を有し、または層間分離した層、またはAl2O3,AlCrO,AlSiOの混合層を想定するものである。

【0137】

他の実施例としては、以下のものである。

【0138】

【符号の説明】

【0139】

1−カソード

2−カソード

3−カソード

4−カソード

6−カソード

7−カソード

8−デュアル・マグネトロン電源

9−ガス・フレーム

10−ガス・フレーム

12−O2インレット・バルブ

14−O2インレット・バルブ

16−真空ポンプ

18−フィードバック・レギュレータ

20−フィードバック・レギュレータ

22−アルゴン・インレット位置

28−回転テーブル

30−レギュレータ

31−真空チャンバ

32−レギュレータ

33−真空チャンバの中心位置

34−真空チャンバのヒンジ止めされたドア

36−真空チャンバのヒンジ止めされたドア

38−回転方向

40−より小さな回転テーブル

42−パルス化マグネトロン・スパッタリング電源

44−パルス化マグネトロン・スパッタリング電源

46−基材(ワークピース)用のパルス化バイアス・モード電源

50−曲線

52−ピーク

54−曲線

56−曲線

58−曲線

60−曲線

62−ピーク

64−ピーク

66−ピーク

68−ピーク

70−定常レベル

71−対応ピーク

72−定常レベル

73−対応ピーク

74−定常レベル

75−対応ピーク

76−定常レベル

77−対応ピーク

80−開くことができるドア

82−固定側部

84−固定側部

86−固定側部

88−枢軸

100−基材

102−結合層

104−ナノ・コンポジット層

106−被覆層

110−多層コーティング

112−薄層AlN

114−薄層SiN

【技術分野】

【0001】

本発明は、真空コーティング装置およびナノ・コンポジット被膜を堆積させるために具体的な良好な接着性を有するハード・コーティングを堆積させる方法に関する。

【背景技術】

【0002】

ナノ・コンポジットは、1つの相が、100ナノメートル(nm)未満の1次元、2次元または3次元を有するか、または材料を構成する異なる相の間でナノスケールの繰り返し距離を有する構造体を有するマルチフェーズ個体材料である。より具体的には、PVD堆積したナノ・コンポジット被膜については、結晶相のナノサイズ結晶(MeN)を取り囲むアモルファス相(MeN)例えば、a−SiN/nc−TiN)またはナノ結晶MeN相(Cu/MoN)を取り囲む金属相が存在する。

【0003】

上述したMeとは、ナノ・コンポジットを形成することができるいかなる金属をも意味する。ナノ・コンポジットの背景情報は、下記論文に見出すことができる。スタン・ヴェプレック、パヴラ・カルバンコワ、およびマリッザG.J、ヴェプレック−ヘイジャン、「nc−TiM/Si3N4ナノ・コンポジットの劣化における不純物酸素の可能な役割」、J.Vac.Sci.Tech., B23(6), L17-L21ページ, 2005年11月23日発行、

【0004】

シクゥワイアン・ハオ、バーナード・デリー、スタン・ヴェプレックおよびキャサリーン・スタンプル、「超硬窒素基ナノ・コンポジット、界面の役割と不純物」、Physical Review Letters, PRL 97 (2006)、086102−086102-4ページ、およびスタン・ヴェプレック、マリーザG.Jヴェプレック−ヘイジャンおよびパヴラ・カルバンコワ、およびジャン・プロチャツカ、「超硬被膜およびナノ・コンポジットへの異なるアプローチ」、Thin Solid Films 476 (0025), 1-29, Elsevier.

【0005】

近年、ナノ・コンポジット材料への興味が高まってきている。上述した材料系の具体的な例としては、金属シリコン窒化物、金属カーボン窒化物および金属カーボン・シリコン窒化物を挙げることができる。より具体的には、鋼といった金属の切削具、サーメットまたは具体的には炭化タングステンといった炭化物のような他のハード材料といった基材上の金属ハード被膜として使用するための、金属シリコン窒化物被膜にとりわけ興味が持たれている。上述した被膜は、また耐摩擦層としても用いることができる。金属シリコン窒化物に使用することができると考えられる金属は、Ni、Zr,Mo,Ti,W,Cr,Al,V,およびCoを含む群から選択され、また、上記金属の2種類、3種類またはそれ以上の組み合わせを含む。また、シリコンではなく炭素を含有する金属カーボン窒化物もまた興味を持たれており、これもまた同一の機材材料上の被膜として上記の金属と共に使用することができる。さらには、金属シリコン・カーボン窒化物であって、その名の通りカーボンおよびシリコンの両方を含有し、また金属シリコン窒化物と同一の目的のために同じ金属と共に使用できる金属シリコン・カーボン窒化物もまた興味を持たれている。

【0006】

シリコン窒化物のシリコンのパーセンテージは、典型的には、1〜20原子%である。カーボン窒化物の、カーボンのパーセンテージは、典型的には、1〜50原子%以上である。金属カーボン・シリコン窒化物のカーボンのパーセンテージは、典型的には、1〜50原子%およびシリコン1〜20原子%の範囲にある。上述した特定のパーセンテージ範囲は、選択する金属仁尾損して変動する。窒素の量は、典型的には、特定の、シリコン、カーボン、またはシリコンおよびカーボンといった他の元素(複数の元素)の選択される量について要求される概ね量論的な水準に対応する。しかしながら、窒素が元素の形態で層内に取り込まれる場合には、化学量論量からわずかに増減する可能性がある。層内に取り込ませることで充分な窒素が提供されることについてみれば、窒化物として取り込まれる窒素の量は、プロセスによって自動的に決定される。TiAlNまたはCrNといった多くの材料に関し、プロセス間に充分な窒素が利用できない場合、量論を下回る被膜を形成することができる。しかしながら、その材料については量論を超える被膜を形成することはできない。一度量論レベルに達すると、格子は、いかなる過剰の窒素でも取り込むことはできない。

【0007】

TiNといった材料については、すべての量論比が可能である。したがって、プロセスの間でのN2分圧の制御はきわめて重要である。

【0008】

本発明の関連する材料系の典型的な例は、AlxSi1−x−yNyである。この材料は、アルミニウム窒化物と、シリコン窒化物とを堆積させることによって得られる。Si3N4は、通常の場合はアモルファス材料である。アモルファス材料の“繊維”によってナノサイズ粒子が取り囲まれているというのが、ナノ・コンポジットを記述する最良の方法である。ナノ・コンポジットは、プディングの中に懸濁されたマーブルの束として考えることができる!

このため、AlxSi1−x−yNyに関しては、Si3N4のマトリックス内にアルミニウム窒化物のナノサイズ粒子が存在する。

すべての金属/シリコン窒化物は、AlSiNと同様なものである。TiSiNも違わない。

【0009】

被膜硬度を、AlSiNについてSiのパーセンテージの関数として描く場合、グラフは、Siが約4原子%から硬度が増加し、6〜9原子%で有用な値に達し、その後、6%レベルから20%を超えるまでに対応して定常水準を与える。従って、アルミニウムに対してSiの有用な範囲は、金属として6%〜9%である。

【0010】

ナノ・コンポジット被膜の他の例は、TixSi1−x−yNyであり、窒素は、材料が化学的に飽和してそれ以上いかなる窒素も取り込めない割合である。これは、従来技術においては、真空堆積チャンバ内に充分な窒素の供給をアルゴンおよび窒素の混合物として保証することによって達成される。

例えば、1:3のAr:N2比を使用することができる。同一の考察がAlSiN系にも通用する。

【0011】

具体的に興味が持たれる他の材料系は、例えばCraSibCxNyといったMeaSibCxNyである。このタイプの材料系に関しては、a,b,x,およびyの値を指定することはほぼ不可能であるが、この理由は、多くの範囲が可能であり、先験的に、CおよびNがマトリックス中に有るのか、ナノ粒子内に有って終わるのかを言うことができないためである。

【0012】

典型的には、1重量%未満のイットリウムといった少量の希土類金属は、いかなるナノ・コンポジット系にでも添加することが有効である。

【0013】

上述した種類の多くのナノ・コンポジット系が知られているものの、使用するプロセスが制御するに困難であるが故に製造が困難であった。既知のプロセスは、シングルおよびマルチ元素カソードを使用する反応性フィルタ・アーク堆積法である。

例示としては、Al−SiOxおよびAl−SiNxの被膜は、この技術によって堆積されている。Al−SiNx被膜の圧入硬度は、22GPaである。加えてAl−SiNxは、デュアル・アーク法によってTiNxと混合されて、ナノ・コンポジットのTiAlSiNxを生成する、フィルタ・アーク・コーティングは、きわめて低速だが、この理由は、フィルタがコーティングされた基材上に滴るのを避けることを目的とし、これが100倍程度のファクタで通常のアーク・コーティングに対し、コーティング速度を低減させてしまうからである。

NbCおよびNbNは、メタンおよび窒素をそれぞれの反応性ガスとして使用する反応性堆積によって形成され、40Gpaを超える硬度値を有する。NbN/Niナノ・コンポジットコーティングは、63GPaの硬度を有することが報告されている。

【0014】

(Ti,Al,Si)N系についての報告では、ナノ・コンポジット被膜の構造は、TiNおよびAlSiNの多層フィルムの堆積によって生成される。特に600℃でのアニーリング中での微細構造変化の温度効果に注意が払われた。コーティングを実現するためには、3つのアンバランス・スパッタリング・マグネトロンを備える矩形のアルミニウム・チャンバが、異なる材料から薄いフィルム状の被膜の堆積のために使用された。この多層の薄いフィルム状被膜は、真空チャンバ中、窒素含有の雰囲気でTiNおよびAlSiNの多層の薄いフィルム層を反応性マグネトロン・スパッタリングによって生成された。試験片のSNMS分光的検討は、各サンプルにおいて薄いフィルム状の異なる被膜層の間で、堆積温度が低温であっても完全な拡散が発生していることを示した。アンバランス・マグネトロンの高い軸フラックスおよび高スパッタリング出力は、相対的に高いイオン−原子フラックスを生成することを可能とし、これが被覆された原子の高い移動度を提供した。被覆された原子の高い移動度およびイオン−原子フラックスは、異なる堆積薄膜の間での拡散を可能とした。被膜の分析は、形成された混合物は2相の構造であることを示した。1相は、TiNバルクとされ、他の未知のアモルファス相は、SiNx、AlNまたはTi−Al−Si−Nの組み合わせとされる。

【0015】

ナノ・コンポジットに関する他の報告としては、TiおよびAl−15at%Siの2つのカソードを使用し、カソード・アーク・プラズマ堆積システム内でSKD11工具鋼基材に堆積させたTiAlSiN薄膜を挙げることができる。この検討は、AlSiカソード・アーク電流と、基材バイアス電位の、膜の機械的および構造的特性に対する影響を考慮したものである。TiAlSiN膜は、ナノ結晶化した立方晶のTiN層と、交互的なナノ結晶化した六方晶のAlSiN層の多層構造を有していた。膜の硬度は、AlSiカソード・アーク電流の増加に応じて減少することが見出された。膜の硬度は、−50Vから−200Vまでバイアス電位を高めるにつれて減少するのが見出された。膜の43GPaの最高硬度は、0.4Paの圧力、Tiカソード・アーク電流55A、Alカソード電流35A、温度250℃、バイアス電位−50Vで堆積させた膜で達成された。

【0016】

多成分・多相のTiSiN、AlSiN、およびTiAlSiN被膜の系列的な合成による超硬ナノ・コンポジット耐摩耗性被膜を実現する他のアプローチは、アルコキシド前駆体の液相インジェクションを使用するPECVD技術による合成を含む。

【0017】

上述した耐摩耗性のナノ・コンポジット被膜に加え、それらの製造のための装置については、Platit AGのウェブ・サイト: http://www.platit.com/coatings-structures?page=0%2C2を参照されたい。

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明の本質的な目的は、良好なプロセス制御を可能とし、それ故に堆積層の特性の良好な制御おおよび再現性を提供すると共に、被膜が、接着性、硬度、弾性率、平滑性および耐摩耗性に関して良好な特性を備えることを確実とする、ナノ・コンポジット被膜を堆積させるための真空コーティング装置および真空コーティング方法を提供することにある。

さらに、他の目的は、好ましいコストで提供できかつ使用できる上述した装置および方法を提供することにある、さらに他の目的は、完全に柔軟性の有るコーティング・システムを提供することにある。

【課題を解決するための手段】

【0019】

上述した複数の目的を満足するために、本発明の請求項1の真空コーティング装置が提供される。この真空コーティング装置は、真空チャンバと、対向する1対のカソードと、AC/DC電圧を対向するカソードに印加し、これらをデュアル・マグネトロン・スパッタリング・モードで動作させるための電源とを備える。ここで、PVDコーティング用のさらに少なくとも1つのカソードが、真空チャンバ内に提供され、該装置は、少なくともさらに1つのカソードが、マグネトロン・カソードまたはアーク・カソードとされ、DCまたはパルス化電源といったさらなる電源が当該カソードに接続可能とされることを特徴とする。

【0020】

また、本発明に従い、請求項14の通り、真空チャンバ内で基材に被膜を製造する方法が提供され、ここで、真空チャンバは、少なくとも1対の対向するカソードと、カソードをデュアル・マグネトロン・スパッタリング・モードで角ソードを動作させるように接続されるAC電源と、随伴する電源を備える、少なくとも1つのさらなるカソードとを備える。この方法は、少なくとも1つのさらなるカソードおよび一対の対向するカソードをコーティング・モードにおいて同時に動作させることによって、対向する対のカソードにイオン化プラズマを真空チャンバのカソード間に生成させ、これが少なくとも1つのさらなるカソードをDCまたはパルス化電力モードにおける動作が、イオン化プラズマの存在により容易となる。

【0021】

本出願中で議論するすべての材料は、コンポジット・ターゲットから形成することができることを明記するべきである。しかしながらこれらのターゲットは、高価であり、傾斜層を形成するのが困難であるか、またはドープ・レベルを変化させることが困難である。このため、単一の元素供給源、すなわちターゲットから材料をブレンドすることができれば、より大きなコスト効果がある。これはまた完全な柔軟性を提供することになる。

【0022】

本発明の装置および方法は、請求項1および請求項14に記載されるように、また上述したように、WO2008/049634として公開された欧州特許出願EP07819370.3に記載された従来技術に基づくことを前提としており、当該従来技術は、所謂、デュアル・マグネトロン・スパッタリング装置を記載するものである。本出願の請求は、デュアル・マグネトロン・スパッタリング装置は、概ねガラス・コータに使用され、かつ往々にして所謂ターゲットの汚染しがちなターゲットからのスパッタリングに使用されると共に、上述した目的を満足させることを可能とする装置および方法において、ナノ・コンポジット被膜の堆積に関し、特に実質的に相乗的な効果を与えるために使用することができる。

【0023】

本発明を教示する目的についてデュアル・マグネトロン・スパッタリングの使用を議論するに先立ち、従来技術文献に記載されたデュアル・マグネトロン・スパッタリングをまず考察する。上述したデュアル・マグネトロン・スパッタリング装置は、2つのコーティング・カソードを備え、これらがその間に交流電圧が印加される結果、交互にカソードおよびアノードとして機能する。

【0024】

例示的な目的で、アルミニウム・カソードで、反応性ガスとして酸素を使用する反応性スパッタリングを行う場合、カソードは、最初、清浄なアルミニウムである。酸素の存在下で、アルミニウム酸化物層がターゲット・カソード上に形成し、汚染する。アルミニウム酸化物層は、またアノード上にも形成され、この絶縁層は、カソードに関する限りにおいてはアノードが「消失」し始めることを意味する。電源の極性をアノードおよびカソードに印加することにより、カソードは、アノードとして動作し、アノードは、カソードとして機能するが、交流電源が2つのカソードの間に接続されているので、このことは本来的にデュアル・マグネトロン・スパッタリング装置において本来的に発生する。以前にアノードであった1つのカソード上の酸化膜は、絶縁層上に蓄積される電子のため、まずより負側となり、そしてイオンでより強烈に衝撃されてカソードが清浄化される。すなわち、絶縁層、すなわち、カソード上の部分的な絶縁被膜は、アルゴンが供給されるチャンバ内に存在するアルゴン・イオンといった不活性ガスのイオンによって再び破壊される。真空チャンバ内に配設された物体のコーティングは、互いに反対の相で動作される第1および第2のカソードから交番的に効果的に発生する。1つのカソードがカソードとして機能しているとき、他のカソードは、アノードとして機能する。両カソードの電圧は、ターゲットの汚染、すなわちカソード表面の汚染度合いによって変化する。

【0025】

デュアル・マグネトロン・スパッタリング・システムは、例えば、ガラス・コーティング用途において使用されており、互いに横並びに配置された2つのカソードを備え、酸素の供給部は、概ねこれらの間に配置される。最新のデュアル・マグネトロン・スパッタリング配置(ガラス・コータにおいて行われているように思われる。)は、カソードを安定な作動ポイントに保持するために、電圧フィードバック信号を使用して、カソードの一方に対する反応性ガス流を制御する。しかしながら、ここで、作動条件の範囲にわたり上述した制御を実現するには、電圧フィードバック信号、反応性ガス流、カソードで反応できる反応性ガスの量、および半サイクルで交番的に発生するカソードのクリーニングに依存するカソードの汚染度合いに関連性が有るということを仮定するが故に、問題も生じる。

【0026】

上述したWO2008/049634に記載された発明の目的は、デュアル・マグネトロン・スパッタリング電源との組み合わせにおけるマグネティック・スパッタリング装置を提供することにあり、当該装置は、スパッタ・コーティング・フェーズのいかなる所望する長さにわたっても安定的な仕方で動作でき、そして2つのカソードそれぞれからのスパッタリングについて所望するバランスのとれた動作の達成を保証し、かつ相対的に安価な手段で高品質のスパッタ・コーティングを可能とするものである。さらに、上述したWO2008/049634に記載された発明の目的は、デュアル・マグネトロン・スパッタリング電源との組み合わせにおけるデュアル・マグネトロン・スパッタリング装置であり、当該装置は、被覆するべき個々の物体の運動から生じるカソードにおける電位変動に対処することができるものであり、物体のためのワークピース支持体(ワークピース・テーブル)の要素は、カソードの前面の空間を通されている。真空チャンバを要求される低圧水準に保持するために使用される真空ポンプは、対称性の理由のため、不可避的に一つのカソードから、他のカソードよりもより多くの反応性ガスを除去する傾向となる。

【0027】

上述した従来技術の出願では、これらの目的を満足させるために、デュアル・マグネトロン・スパッタリング・モードで動作する少なくとも第1と第2のマグネトロン・スパッタリング・カソードを備えるマグネトロン・スパッタリング装置に使用するデュアル・マグネトロン・スパッタリング電源であって、AC電源が第1および第2のスパッタリング・カソードに接続され、第1および第2のカソードのそれぞれに対し、随伴するカソードへの反応性ガス流を制御するための第1および第2のカソードのそれぞれ1つに随伴される第1および第2の制御バルブを介して供給する手段を備える。さらに、カソードに供給される電圧に関連するフィードバック信号を供給する手段と、それぞれのフロー制御バルブを制御すると共に、それぞれのフロー制御バルブが電圧フィードバック信号カソードに対して設定されるそれぞれの設定値をそれぞれのカソードから受け取り、それぞれ随伴されるカソードへの反応性ガス流を制御する制御回路とを備える。この制御回路は、それぞれのカソードのため、それぞれレギュレータを備えており、これらのレギュレータは、カソードからのフィードバック信号およびそれぞれの設定ポイント信号が入力とされていて、それぞれの分圧設定ポイント信号を生成する。分圧設定ポイント信号およびそれぞれの実圧力信号は、さらに複数のレギュレータのそれぞれの入力に供給され、それらの各出力信号は、それぞれが随伴するカソードへと反応性ガスを供給するための制御バルブを起動するための起動信号を生成させている。

【0028】

この種類のデュアル・マグネトロン・スパッタリング電源を提供することにより、反応性ガスをそれぞれのカソードに流す制御が可能となり、それぞれのカソードへの反応性ガスを、それぞれのカソードに供給するフロー制御バルブをそれぞれ制御することによって、マグネトロン・スパッタリング装置のバランスのとれた動作が達成され、安定した動作ポイントとされる。各カソードは、AC電源の半サイクルの間にわずかに汚染され、その後、次の半サイクルで再度、部分的に清浄化されるので、AC電源の多数のサイクルにわたって一定とすると共に、各カソードの汚染度合いを同一にするために好ましくなるように各カソードについて汚染度合いを平均化させるために望ましく、さらに各真空チャンバに随伴する真空ポンプによるそれぞれのカソード付近での反応性ガスの除去に関する非対称の可能性に自動的に対応することができる。上述のシステムは、この点までを達成することが可能である。

【0029】

接地、すなわちグランドを基準とする各カソードに加えられている電圧を測定するのがとりわけ高速とされるが、この理由は、これが共通の参照ポイント(グランド)に関連づけられた電圧フィードバック信号を提供するからである。

【0030】

本発明において上記に詳述したデュアル・マグネトロン・スパッタリング装置を使用する場合、被膜の概ね非導電性すなわち絶縁性の成分を堆積させるばかりではなく、パルス化またはDC電力モードにおける少なくとも1つのさらなるマグネトロン・カソードまたはアーク源カソードの動作をきわめて有利とする真空チャンバ内での高いイオン化度合いがまた提供される。この点については、本明細書においてより詳細に説明する。このことが、被膜のより高い堆積速度と共に良好な被膜密度を達成することを可能とする。この理由の一つとしては、高いイオン化は、著しくより高い不活性ガス対反抗性ガス比での動作を可能とすることにある。より高いイオン化は、反応性ガスが被膜中への反応性ガスの取り込ませるにもかかわらず、チャンバ内の雰囲気中において反応性ガスをより低い比とすることを可能とする。真空チャンバの雰囲気中で、非反応性の不活性ガス・イオン数が相対的に大きく増加することは、被膜を緻密化させると共に接着性を向上させる。このため、例示的には、従来技術の窒化物の反応性堆積がアルゴン:窒素の比が1:3のアルゴンを使用して適用されていた所、本発明では、アルゴン:窒素比を3:1とすることで、より高い堆積速度および良好な被膜特性が可能とされる。より高いプラズマ濃度は、窒素分圧が減少することにより、良好な堆積速度を可能とすると共に、良好な被膜特性を可能とする。

【0031】

多くのコーティング・プロセスにおける制限は、カソードに供給される電力の量が、カソード温度を管理可能なレベルに維持させて、溶融による損傷を与えないように制限されなければならないということである。本発明は、少なくとも1つのさらなるカソードにおける同一の熱量インプットに対する堆積プロセスが著しくより効率的となる。このことに関してはまた本明細書においてより詳細に説明する。不活性ガス・イオンによる衝撃の増加は、また、窒素イオンと、被膜層の元素との間の反応に有益な影響を与えると共に、また相を形成する構成成分の移動度に対して有益な影響を与え、ナノ・コンポジットの均一性を増大させ、摩擦相手に対する摩耗効果および摩擦係数に対して有益な影響を与えると期待される、より平滑な表面を提供する。

【0032】

さらなる電源は、好ましくは、HIPIMS電源、モジュレーションパルス電源、最大デューティ比が1〜35%の範囲、好ましくは3〜33%とりわけ10〜30%のパルス化電源、またはDC電源のうちの1種である。

【0033】

HIPIMS電源(ハイパワー・インパルス・マグネトロン・スパッタリング電源)それ自体はよく知られており、本発明においても有効に使用することができるが、この電源の典型的なデューティ・サイクルは、本発明に関しては実質的に理想的なものではなく、上述したよりも高いデューティ・サイクルのパルス化電源も、カソード(ターゲット)溶融の危険性無く有効に使用することができる。また、この点については、本明細書において、より詳細に説明する。

【0034】

より具体的には、本発明において使用されるパルス化電源は、パルス繰返し周波数が1〜2kHzであることが好ましく、より好ましくは1〜400Hzであり、特に10〜200Hzが好ましい。

【0035】

本教示に従う装置は、好ましくは、上述した対向カソードの対および上述した少なくとも1つのさらなるカソードを同時に動作させることが好ましい。

【0036】

この配置は、常時多数の電子を、チャンバの体積にわたってデュアル・マグネトロン・システムの対向するカソードの間で行き来するように運動させるという顕著な利点を有するので、電力パルスが少なくとも1つのさらなるカソードに供給されていれば、高いイオン化度合いを、常時チャンバ内に存在させる。これは、少なくとも1つのさらなるカソードの動作に関してきわめて好ましく、さらなるカソードは、チャンバ内でまずそれ自身がイオン化作用を生じさせる必要がない。さらに、この利点は、特定の基材またはワークピースが、少なくとも1つのさらなるカソードからプライマリ・コートされている場合であってももたらされ、これは例えば、基材またはワークピースを支持するテーブルが基材またはワークピースを、少なくとも1つのさらなるカソードからのコーティング・フラックス内の位置に回転させ、デュアル・マグネトロン・カソードからのコーティング・フラックスが、主にチャンバ内の他のワークピースまたは基材に向けられるようにする故である。これはまた、デュアル・マグネトロン・カソードからのコーティング・フラックスが、少なくとも1つのさらなるカソードからのコーティング・フラックスによって主にコーティングされるべき基材またはワークピースの異なる側に向けられる場合でも通用される。

【0037】

このため、上述した利点は、また、多層被膜を、基材またはワークピースをチャンバ内でワークピースを回転させながら適用する(例えば、1重、2重または3重の回転のいずれかによる)場合、および1つのワークピースを、対向デュアル・マグネトロン・カソードおよび少なくとも1つのさらなるカソードからのフラックスによって同時に被覆する場合にも適用される。

【0038】

真空チャンバは、4つまたは6ついずれかのカソード位置を有しており、2つの対向するカソード位置が、上述した対向カソードの対とされ、さらなるカソードのために、少なくとも第1または第2のさらなるカソード位置を有しており、上述したさらなるカソードは、単一またはさらなるカソードのアレイのいずれかとされる。

【0039】

上述した配置は、金属酸化物層を被膜の最上層とする、例えば、基材上に金属ナイトライド、金属ナイトライド層上に異なる2つのカソードからの反応性堆積により形成したナノ・コンポジット被膜、そして金属酸化物の最上層として提供される金属酸化膜を含む、きわめて柔軟なコーティング・レシピを可能とする。また、これは、ナノ・コンポジット被膜が多層被膜として実現される場合にも適用することができる。

【0040】

複数のカソードまたはさらなるカソードのアレイを1以上のコーティング位置に有するという能力は、またきわめて好ましい点である。本件出願人によるドイツ連邦共和国実用新案出願22 3010 09 497に記載されるように、一方でワークピースのクリーニングおよびエッチングを行うという効率的な方法が可能となり、かつまた例えば、通常では他の金属に混合されているかまたは他の金属と合金化されているイットリウムを添加するなど、被膜中に特定の少量元素を導入するための小型カソードを使用することも可能となる。

【0041】

AC電圧を上述した対向カソードの対に印加する電源は、好ましくはまた真空チャンバ内に配置される、他のいずれの対向カソードにでも接続可能とされていることが好ましい。

【0042】

このため、簡単な電気的スイッチング回路は、デュアル・マグネトロン・カソードとして使用される対向カソードの対を可変させるために用いることができる。これは再度装置の柔軟性を改善させている。

【0043】

より具体的には、第1および第2の対向カソードの対は、真空チャンバ内の第1、第2,第3、第4のカソード位置に提供され、第1および第2の電源は、それぞれ対向カソードの対にAC電圧を供給するように、上述した対向カソードの対のそれぞれに接続可能なように適合される。

【0044】

同様な仕方で、マグネトロン・スパッタリング・カソードは、上述したカソード位置に提供でき、上述したパルス化電源は、上述したいずれのカソード位置の選択したマグネトロン・カソードに接続することができる。

【0045】

これは、再度きわめて柔軟な装置動作を許容する。例えば、特定のカソードを、デュアル・マグネトロン・スパッタリング・モードで対向カソードと共に使用して、絶縁性材料を堆積させ、同一のカソードをそれ自体で使用し、または異なるスパッタ動作にある対向カソードと共に使用して導電性被膜を堆積させるように使用することができる

【0046】

対向カソードの対は、窒素ガス雰囲気を使用する対応したナイトライドの堆積のためには、好ましくは、Al,Si,AlSi,B4Cまたはガラス様カーボンやグラファイトといったカーボンの1種であることが好ましく、また非導電性酸化物を含むいかなる金属または元素、アルミニウム、チタン、シリコン、タンタル、ジルコニウム、バナジウム、ニオブ、またはタングステンまたはい上述した金属のいかなる二元合金、任意に酸素ガス雰囲気を使用して対応する酸化物を堆積させるためのいかなる希土類元素のうちの1つを含有することが好ましい。

【0047】

以上は、デュアル・スパッタリング・モードで動作される対向カソードの対を使用した、好ましくは反応性堆積による非導電性被膜の主要な例である。

【0048】

少なくとも1つのさらなるカソードは、導電性金属ナイトライドを形成する金属を含有することができる。導電性のナイトライドを形成しない唯一の金属は、アルミニウムである。シリコン・ナイトライドSi3N4も、また導電性ではない。このため、これらのナイトライドは、アルミニウムまたはシリコン・ターゲットを使用し、窒素含有の雰囲気中でデュアル・マグネトロン・スパッタリングによりアルミニウムおよび/またはシリコンをスパッタして反応性堆積させなければならない。

【0049】

本発明の教示による装置は、また好ましくは、例えばアルゴンおよびネオン、不活性ガス、例えば窒素または酸素、およびHMDSO4またはTMSおよび/またはシリコン前駆体、カーボン含有のガスとして例えばC2H2またはCH4などの反応性ガスのいずれか1種またはいかなる組み合わせを供給するためのガス供給システムを含むことが好ましい。

【0050】

このことは再度、装置の柔軟性を改善する。

【0051】

制御手段は、不活性ガスと反応性ガスとの比を変化させるために好ましく提供される。これにより、アルゴンと、窒素との相対割合を参照して例示的に上述したように、不活性ガスと、反応性ガスとの適切な比を選択することにより、被膜および被膜特性の最適化するという本発明による効果のうちの1つを利用することが容易になる

【0052】

すべてのマグネトロン・カソードは、好ましくは、UBMカソード(アンバランスド・マグネトロン・カソード)とされ、かつ閉電場構成において真空チャンバの境界を取り囲んで南北の両極が交代するように構成することが好ましい。

【0053】

最後に、本発明は、サーメット、金属カーバイド、ハード金属、鋼類、およびそれら上の、TiN、TiAlN、AlTiN、AlCrNおよび内部混合したSiNといったいずれか1つの複合材料を含む被膜を含む群から選択される基材に関するものであり、これらは、任意でいかなる希土類材料、任意の表面層、または互いに分離された層、または特に本発明の教示による装置および/または方法により具体的に形成される場合、Al2O3、AlCrO、AlSiOの混合した層であってもよい。本発明は具体的には、TiN、TiAlN、AlTiN、AlCrN材料が上述した対向カソードの対を使用する真空チャンバの雰囲気中における窒素の割合で反応性堆積される場合、上述した種類の被覆基材、および上述したSiNが上述した真空チャンバ内で、対向カソードの対および少なくとも1つのさらなるカソードからの材料が同時的または連続的に反応性堆積される場合、上述した対向カソードの対から反応性堆積されるAl2O3を除き、酸化物層または複数の酸化物層は、さらなる少なくとも1つのさらなるカソードからの反応性堆積される。いずれの場合でも、Alをカソードとし、酸素を反応ガスとして使用する。

【0054】

本発明について以下、実施態様を参照しながらより詳細に説明するが、それに伴う図面は、Fig.1〜4が、WO2008/049634として発行された先の出願のFig.1〜Fig.4であり、Fig.5〜Fig.11は、本発明の態様に関する図面である。より詳細には以下の通りである。

【図面の簡単な説明】

【0055】

【図1】本発明に従い使用するデュアル・マグネトロンス・パッタリング電源の概略図。

【図2】図2A〜図2Cは、2つのカソード間(カソード1、Fig.2Bおよびカソード4、Fig.2C)に印加される図2Aに従うAC電圧により、マグネトロン・スパッタリング・装置内に配置される2つのカソードの電圧ダイアグラムを示した図。

【図3】マグネトロン・スパッタリング・装置のレイアウトおよび真空ポンプにより真空チャンバから反応ガスが除去される時の非対称性を説明する概略図。

【図4】デュアル・マグネトロン・スパッタリング電源の好ましい実施形態。

【図5】図3に類似するが本発明の第1の実施形態を示す概略図。

【図6】本発明の具体的な効果を説明するグラフ。

【図7】本発明のパルス・デューティ・サイクルを示すダイアグラム。

【図8】4つのマグネトロン・カソードを備える本発明に従う簡単な実施形態の概略図。

【図9】図5に類似する本発明の好ましい実施形態の概略図であり、ドアを閉じ、省略度は高いが6つのカソード位置を備える実施形態を示した図。

【図10】本発明の装置を使用して製造された層システムを説明する概略図。

【図11】本発明により製造される超格子構造を説明する概略図。

【発明を実施するための形態】

【0056】

図1を参照すると、図1は、請求項で規定される本発明のデュアル・マグネトロン・スパッタリング電源(DMS)を示す。デュアル・マグネトロン・スパッタリング電源は、第1のカソード1および第2のカソード4に接続されている。カソード1およびカソード4は、他のカソード6および7とともに、また真空チャンバ(図示せず)内の任意的に追加されるアーク・カソードまたはマグネトロン・カソード(図示せず)とともに配置され、通常では、図1に示すように接続される交流電源8から動作可能とされていて、概ね対向した2つのカソードの交流動作が達成されている。第1のカソード1および第2のカソード4は、それぞれ、各カソード近くの入口に反応ガスを供給するため、個別のガス・フレーム9,10を備えている。これらのカソード1および4は、DMS(デュアル・マグネトロン・スパッタリング電源)8に接続されている。カソードは、互いに対向させることができるが、必ずしも対向させる必要があるわけではない。DMS構成の最新技術(ガラス塗装装置で行われているような)は、電圧フィードバック信号がカソード1への反応ガス・フロー(本実施形態ではO2フロー)を制御して、カソードを安定した動作点に維持する(IRESSのBill Sproulの文献を参照されたい。)。第2のカソード4へのO2フローは、従来技術では発光コントローラ(Optical Emission Controller)によって制御される。

【0057】

これとは対照的に上述したWO2008/049634に記載された発明に従い、第1のカソード1の電圧からの(またはDMS電源からの)フィードバック信号(「V1−シグナル」)は、第1のカソード1の第1のO2インレット・バルブ12の制御に用いられ、第2のカソード4の第2のO2インレット・バルブの制御は、第2のカソード4の電圧のフィードバック信号(「V4−シグナル」)によって制御されている。見かけ上の交流電圧、整流後の交流電圧、またはDC電圧を測定するため、分離した複数の電圧トランスミッタが配設されている。図中、シンボルによって示された要素は、それぞれについての通常の意味を有する。すなわち、円の中の三角形16は、チャンバ内を所望の動作真空を提供する真空ポンプを示しており、四角形の中に三角形が存在するシンボルは、それぞれ、フィードバックによって制御される各レギュレータ18,20を示している。

【0058】

両方の場合において、O2フローは、それぞれのカソード電圧が、それぞれ制御システムの要求に対応した設定値V1SET POINTおよび設定値V4SET POINTに達するまで増加する。この設定値は、概ね、DC電圧として選択されるが、時間に依存するプロファイル化された電圧とすることができる。O2の場合、少なくともカソードが、例えばAl2O3のコーティングを形成するためにアルミニウムで形成されている場合、この値は、金属(非反応)モードにおける電圧よりも低い。他の気体/金属の組み合わせの場合では、これは、より高い値とすることができる。

【0059】

スパッタリング用のアルゴン(Ar)フロー(非反応性のスパッタ・ガス)は、O2インレットとは異なる位置22で供給されるが(この点は、概ね最新技術である)、カソードの近く、例えば22’で供給することもできるし、またはカソードの近くで混合することもできる。また、アルゴンは、他のカソードのうちの一つ、または真空チャンバ、すなわちシステム内の中心や近接する他の適切な位置で供給することができる。

【0060】

制御システムは、酸素の反応性スパッタリングのため、または金属モードと完全な汚染反応モードとの間での極めて大きな電圧差が故に、スパッタが困難な他の材料については、高速応答性のMFC(マスフロー・コントローラ)、すなわち18,20を有する制御システムを実現することが好ましい。ターゲット汚染の問題は、デュアルモードのマグネトロンスパッタリングシステムを使用する主な理由の一つである。例えば、アルミニウムのカソードを利用し、反応ガスとしてO2を使用する場合、カソードは、初期には、清浄なアルミニウムである。反応性のO2の存在下では、酸化アルミニウムの層がターゲット上に形成され、ターゲットが汚染される。DMSが本来的にカソード供給電力の極性を変化させることにより、酸化膜は、チェンバ内で不活性気体のイオンにより再び分解される。このため、真空チャンバ内に配置された物体のコーティングは、逆位相で動作する第1および第2のカソードで交互に行われる。カソードの電圧は、ターゲット(カソードの表面)の汚染程度により変化する。

【0061】

図2A〜2Cを参照して、図2Aに示す交流電源8によって生成される正弦波形が、2つのカソード1および4の電圧にどのように関連するかについて説明する。

【0062】

2つのカソード1および4は、それぞれAC電源の出力端子に接続されており、真空チャンバ内の状態が整流ダイオードとして機能するため、カソード1および4の電圧は、それぞれの場合で供給される正弦波のうちの負側の半波に対応し、2つの半波は、図2Bおよび2Cに示すように、相互に180°シフトしている。双方向で動作する、すなわち実際の陽極の極性が半周期毎に逆転するマグネトロン・スパッタリング装置の整流作用のために、正の半位相におけるカソードの電圧は、ゼロよりもやや高いだけであり、この間、カソードは陽極として機能する。したがって、負側の半波の間、カソード1および4はカソードとして機能し、カソード1および4は、その間の期間に低陽極電圧の陽極として機能する。カソード1および4が、負側の半周期の間にカソードとして機能する場合、反応性スパッタリングが各カソードで行われ、カソードの表面が清浄化される。各カソードが陽極として機能する間、すなわち交互的な各半周期の間、スパッタされた物質、すなわち絶縁性材料がカソード上に蓄積し、次いで、この蓄積された物質は、各カソードがスパッタリングにおけるカソードとして機能する次の負側の半周期の間に再び除去される。したがって、カソードは汚染されるものの、カソードがスパッタリング・カソードとして機能する各半周期の間に、カソードは再び清浄化され、所望の反応性スパッタリングが行われ、長期間に亘って各カソード1、4の平均的な汚染程度を一定に維持できる。

【0063】

図2Bおよび2Cに示すカソード1および4の電圧の負側のピーク振幅は、概ね各カソードで同じであることが好ましいが、ターゲットの汚染の平均的な程度のため、AC電源8の開回路の出力よりも低くされていることに留意すべきである。

【0064】

ここで、図3を参照すると、Hauzer Techno Coating BVが使用する従来の形式の概ね八角形状のチャンバ30を有するマグネトロン・スパッタリング装置の概略図が示されている。当該チャンバは、中心部32と、それぞれが2つの延びた概ね四角形のカソード1、7および4,6を備えるヒンジされた2つの大型のドア34,36とを備えており、管理や交換のために容易にアクセスが可能とされている。カソードの四角形の延びた側面は、図の面に対して垂直である。マグネトロンの動作に必要な磁界を生成する磁気システム(永久磁石および/または磁気コイル)は、通常の方法により、各カソード1,7,4,6に伴われている。これらの磁気システムは、本実施形態の図には示されておらず、さらに、これは当業者であれば理解できるため、図示しない。

【0065】

枢軸回転可能に取り付けられた扉34,36は、チャンバ31に近くに波線で示す位置に枢軸回転して、使用時にチャンバを閉じることが可能とされている。チャンバ31は、典型的には、概ね八角形のベースと、チャンバを密閉する八角形のカバーとを備えており、真空ポンプ16によりチャンバの内部を真空にすることができる。通常、チャンバ内には、回転テーブル28(図4を参照。)が配設されており、回転テーブル28は、ワークピースを直接的に運搬するか、またはテーブル38がチャンバの中心垂直軸を中心に回転するのと同様に、複数の軸を中心に回転する、より小さな複数の回転テーブル40上でワークピースを運搬する回転テーブル28が設けられている。

【0066】

図3に示されるように、カソード4は、カソード1よりも真空ポンプ16に近接、すなわち、概ね対向するカソード1,4は、真空ポンプ16に対して非対称に配置されていて、真空ポンプ16が、カソード1付近よりもカソード4付近から、より多くの反応ガスを抽出することを意味する。このことは、カソード1に関連付けられたガス・フレーム9を介した反応ガスの供給に相対させて、カソード4に関連付けられた別個のガス・フレーム10を介した反応ガスの供給を増加することにより補われる。

【0067】

ここで、図4を参照すると、本発明によるデュアル・マグネトロン・スパッタリング電源の好適な実施形態が示されている。本図では、いくつかの参照番号は、図1で使用した参照番号と共通しており、これらの参照番号は、図1と同じ部材を参照しており、特に反する何らかの記述がなされない限りにおいて、同一の説明が適用されることは理解できるであろう。また、簡略化の目的から真空チャンバは、図4に示していない。

【0068】

また、カソード1および4に関連付けられたマグネット・システムは図示されておらず、さらに、図1に相対して、カソード6,7が省略されている。ワークピース・テーブル38、すなわちワークピースを運搬するテーブルは、対向するカソード1および4の間に概略的に示されており、各カソードに関連付けられたガス・フレーム9および10も同様に示されている。ガス・フレームは、四角形のカソードの4つの側面総ての周りに延在させる必要はないが、典型的には、図1、3および4に示すように、細長の四角形のカソードの長手方向の2つの側面に沿って延在する。カソードの前で気体を均等に分散させることが着想である。

【0069】

図4は、図1とは異なり、第1および第2のラムダセンサλ1およびλ4が、カソード1および4、ガス・フレーム9および10の近くに配置されているのが示されており、これらは、反応ガス、本実施形態では酸素の分圧を測定するのに利用される。反応ガスが異なるガス、例えば窒素である場合には、使用される反応ガスの濃度に対して感受性を有する他のプローブを使用すべきであることは明らかである。

【0070】

図4の実施形態では、図1の実施形態と同様に、各カソードのグラウンドに対する電圧が測定され、実電圧信号を含む個別の電圧信号V1およびV4が、それぞれのレギュレータ18および20に供給されている。レギュレータは、例えば、完全に分離したレギュレータでもよいし、または図4のブロックで示すように、共通の制御システムに一体化させることができる。これは、例えば、それ自体が周知であるSPSコントローラ、またはレギュレータシステム19とすることができる。2つのレギュレータまたはコントローラ18および20はそれぞれ、各電圧V1およびV4についての設定値信号V1SETPOINT、V4SETPOINTを受信しており、これらは、一定の電圧とすることもできるし、特定の動作に必要な特有の電圧プロファイルを有することもできる。このため、各コントローラまたはレギュレータ18は、測定された実電圧V1およびV4を、それぞれ設定値電圧V1SETPOINT、V4SETPOINTと比較し、各カソード1または4の近くの反応ガス、本実施形態ではO2について所望する分圧信号を示す出力信号を生成する。V1SETPOINTおよびV4SETPOINTの値は、概ね同一とされる。2つのラムダセンサλ1およびλ4からの信号は、各カソード1および4付近の実際の分圧P1ACTおよびP4ACTに比例する信号を与える。ボックス30および32は、更なるレギュレータまたはコントローラを示しており、これらは、所望の分圧信号、略してP1DES.O2およびP4DES.O2を、実圧力信号P1ACTおよびP4ACTと比較し、反応ガス、本実施形態ではO2の各ガス・フレーム9および10へのフローを制御するのに用いられる質量流コントローラ12,14を制御する出力信号P1OUTおよびP2OUTを生成する。気体流コントローラ12、14へのインプット・ラインは、共通のソースから取ることができ、図4では、異なるソースから取ったように簡略化して概略を示している。

【0071】

移動可能なワークピース・テーブル28上にワークピースを備えるデュアル・モード・マグネトロン・スパッタリング・システムでは、ワークピース・テーブルの回転により生じる隙間によってカソード1および4近傍の電子が影響を受けるという重要な傾向があり、これは、それぞれ他のカソードが陽極として機能する時点で電子が他の各カソードに向かって移動するようなものであって、このために電圧信号V1およびV4に揺らぎが生じる。レギュレータまたはコントローラ18,20は、比較的低速のレギュレータが選択されるので、これらは、電圧の揺らぎを平滑化することで、各カソード1および4で測定される電圧V1およびV4を、予め選択された帯域幅内に維持する。このため、電圧V1およびV4の揺らぎが、動作の不安定性をもたらすことがない。

【0072】

上述したように、レギュレータまたはコントローラ18、20の出力信号は、カソード1および4の近傍に存在する反応ガスの分圧についての分圧信号として利用することが望ましい。質量流コントローラ12または14における更なるレギュレータ30および32の出力信号P1OUTおよびP4OUTの作用は、各カソード1および4への反応ガスの供給を補正しようとさせるものとなり、この結果、実際の圧力値P1ACTおよびP4ACTは、所望の分圧信号P1DES.O2およびP4DES.O2に可能な限り密接に対応する。本方法において設定された各分圧は、さらに電圧フィードバック信号V1およびV4を変化させるので、カソード1および4の過剰状態の補正を可能とし、この結果、これらは、所望の各設定値V1SETPOINTおよびV4SETPOINTで、またはその近傍で動作される。

【0073】

さらなるレギュレータ30および32については、所望の分圧P1DESおよびP4DESの変化に高速に反応するハードレギュレータ(hard regulator)であるものとして説明しているが、これらは、顕著な不都合のないソフトレギュレータ(soft regulator)として実装することもできる。

【0074】

ラムダセンサを使用する場合、フィードバック信号の特性とは、設定値の減少が、分圧の増加(例えばmbar)に物理的に関連することを意味することに留意すべきである。

【0075】

実圧力は、サンプルとして検出されるので、各サンプリング期間の後、設定値が変更できる。制御の正確な構成は、制御レスポンスを改善し、かつシステムが予め設定した帯域幅内で動作するのを保証するために、予め規定された値による信号の乗算を含むことができる。

【0076】

また、アラームをシステムに組み込んで、動作パラメータが既定の帯域幅を外れた場合にアラーム信号を生成することができ、任意的には例えば、アラームの原因が解明され、改善されるまで装置を停止するなど、問題を解決するための他のステップを自動的に実行できることに留意すべきである。

【0077】

ここで、図5には、本発明の教示に従う真空コーティング装置の第1の実施形態が示されている。この装置は、概ね図1〜図4の装置と同様であり、図3およびそれ以前の図面に共通する部材または同一の機能を有する部材を指定するために、同一の参照符号を使用した。これらの部材は、従って再度詳細に説明は行わない、これはまた、さらなるすべての図面についても同様である。

【0078】

図5の真空コーティング装置は、同様に、真空チャンバ31と、少なくとも1つの対向カソード1,4の対と、対向カソード1,4に対してAC電圧を供給してこれらをデュアル・マグネトロン・スパッタリング・モードで動作させるように構成された電源8とを備えている。デュアル・マグネトロン・スパッタリング装置のAC供給の動作周波数は、低周波数からラジオ周波数までの広い範囲で選択することができ、20〜350kHz、より具体的には、20〜100kHzの範囲、特には25〜75KHzの範囲で選択される。

【0079】

PVDコーティングのための少なくとも1つのさらなるカソードが真空チャンバ内に提供されており、この実施形態では、2つのさらなるカソード6,7が提供されている。この実施形態では、さらなるカソードは、マグネトロン・カソードであり、さらに電源42,44が提供され、これらは、パルス化マグネトロン・スパッタリングのため、カソード6,7それぞれに接続されている。

【0080】

さらなる電源42,44は、それぞれHIPIMS電源、モジュレート・パルス電源、1〜35%、好ましくは3〜33%、好ましくは10〜30%の範囲の最大デューティ・サイクルを備えるパルス化電源、またはDC電源のうちの1つから選択することができる。パルス化電源を使用する場合には、1つのデューティ・サイクルを、上述した範囲の1つから選択することが好ましい。

【0081】

上述したように、消費され、したがってカソードに有効に印加される最大の平均出力は、カソードの望ましくない温度上昇を生じさせない、すなわち、その所望しない溶融を生じさせない出力とされる。このため、DCスパッタリング動作では、

20kWの最大電力が特定のカソードに印加される。HIPIMS動作においては、典型的には、20μs幅のパルスでパルス繰返し周波数を5kHzとして典型的な出力を印加することができる電源が使用される。したがって、各パルスが180kWを与えるとき、それに伴う平均電力は以下の通りである。

【0082】

【数1】

【0083】

この実施形態では、最大のパルス電力は、HIPIMSパルスを介して供給されるので180kWとされる。これはデューティ・サイクルとしては、20μs/180μs×100=11%に相当する。

【0084】

しかしながら、HIPIMSパルス電力の割合がまず、顕著なカソード電流が流される前に、真空チャンバ内においてイオン化が発生していることが要求されることを想定して生じるものである。この理由のため、有効なデューティ・サイクルは、11%よりも5%に近いものとなる。パルス電源が、デュアル・マグネトロン・カソードとして動作している対向カソード1,4によってイオン化が提供されるために、パルス化電源が上述のように動作しない場合、パルス・モードで操作する、さらなるカソード(複数のカソード)に供給される有効電力は、より低くでき、顕著なカソード電流は、仮想的に電力パルスの全幅にわたって流すことができ、これが有効パルスをより長くでき、ひいてはより高い堆積速度を可能とする。したがって、同一の材料についてデューティ・サイクルを10%または20%またはそれ以上増加させることが有効である。装置を最大デューティ・サイクルで動作させることは本質的ではないが、1%のデューティ・サイクルでさえも、とりわけワークピースの種々の表面上に実質的に均一な被膜を得るためには有用である。したがって、HIPIMSスパッタリング比較できる程度か、またはそれよりも低いデューティ・サイクルは、また本発明の効果を伴って使用することができる。デューティ・サイクルを決定することは、煩雑なものであることを明記するべきである。これは、カソード・サイズ(マシン・タイプに関連する)に依存する。このため、小さなカソードに関しては高周波数(高いデューティ・サイクル)で作動することは、より低い絶対ピーク電力を必要とする点で好都合である。より大きなカソードに対しては、ピーク電力がより高くなるので電源のデューティ・サイクルを、より低下させることができる。これを規定する容易な方法は無いといえるが、ほとんどのプロセスに対し、500〜3000μsのパルス長で、デューティ・サイクルを3〜30%として動作させることが最良である。最も重要な関連するデューティ・サイクルは、低温コーティングのデューティ・サイクルであり、良好な膜品質を得るためピーク・カソード出力を高く保持しつつ平均カソード出力を低減させるように、低いデューティ・サイクルが選択される。これがDCスパッタリングを使用することに対する主な相違である。DCで平均電力を変化させると、プラズマ密度、そしてそれ故に被膜品質も変化する。

【0085】

さらなるカソード6,7に使用するパルス化電源42,44は、パルス繰返し周波数が1〜2kHzを有することが好ましいが、これも(いかなる限定を与えることを意図したものではない。)1〜200kHzの範囲、また1〜400kHzの範囲とさえもすることができる。

【0086】

追加のカソードに対する電源は、DCまたはパルス源(両方のアーク・カソード使用されている場合)およびスパッタ・カソードとされる。パルス化マグネトロン・スパッタリングについては、繰返し周波数は、通常1〜400Hzの範囲、より好ましくは1〜200Hzの範囲で選択される。例えば、パルス長は、500〜300μsの範囲から選択されるが、これらの値は、限定として理解されるべきものではない。アーク・カソードについては、同様の範囲を想定することができ、これについても限定することを意図するものではない。

【0087】

HIPIMSの周波数範囲は1〜2kHz、好ましくは1〜400Hz

パルスDCの周波数範囲は、1−350kHz、好ましくは1〜100kHz

パルス・アークの周波数範囲は、HIPIMSスパッタリングと同一であり、電源もまたほとんど同じである。

【0088】

図5は、さらなる電源42,44のそれぞれに対して1つの端子がグランドに接続されており、これが真空チャンバの壁の電位として利便性よく選択され、一方、他の負端子はそれぞれのカソード6,7に接続されることに留意するべきである。図5では、電源42,44の入力端子は、図面の不要な複雑化を招かないように示されてはいない。入力端子の1つは、典型的には、同様にグランドに接続される。

【0089】

装置は、上述の対向カソード1,4と少なくとも1つのさらなるカソード6および/または7と同時に動作するようにされる。

【0090】

これは、いかなる1つのワークピースでも、同時に動作しているすべてのカソードからのコーティング・フラックスに晒されることが必須であることを意味するものではない。この理由は、ワークピースのサイズおよび概ね使用されるチャンバ内でのワークピースの回転(1重、2重または3重の回転)に依存するからである。このため、図5(またはそれに続く各図)を参照して説明する本発明の装置は、個々のワークピースを回転するようにマウントすることによって多層コーティングを生成するために使用することができ、ワークピースを好みに応じて連続してカソードからのコーティング・フラックスでコートするか、または同時に全部のカソードからコーティングされる。これは、含ませる回転(複数の回転)のタイプおよび回転または複数の回転の速度(複数の速度)を選択することによって達成することができる。

【0091】

これの1つの特定の効果は、本発明による特定の真空コーティング装置が多層コーティングまたは傾斜組成コーティングまたは概ね均一相のコーティングを、所望に応じて堆積させるために使用することができることであり、これはまた、本装置の柔軟性に寄与するものである。この点については、より詳細に後述する。

【0092】

デュアル・マグネトロン・スパッタリングのカソード1,4が動作中、同時に少なくとも1つのさらなるカソード6および/または7は、対向するデュアル・マグネトロン・カソードが対向しており、チャンバを“張る”サイズを有する結果として、これらの間での電子の流れのため、チャンバを通して高いイオン化度合いを保証する。これは、ワークピースがそれらの存在、配置、および/または回転の結果として局所的にイオン化を変調する場合であったとしても適用される。

【0093】

少なくとも1つにさらなるカソード6および/または7がパルス・モードで動作されるので、パルス・バイアス・モードの電源が必要とされ、これが図5の符号46に示されている。パルス・バイアスは、絶縁性被膜のためにのみ必要とされる。これらのコーティングのため、コーティングに応じてパルス化したDCまたはRFバイアスのいずれかを備えることが好ましい。

【0094】

パルス動作の間に高出力(電流)が少なくとも1つのさらなるカソード6および/または7に流れる場合であっても、要求される基材バイアスが常に存在することが保証できる。各ワークピース8(基材)は、全ワークピースが、電気的にバイアス電圧の印加された回転テーブル28に電気的に接続されているので同一のバイアス電圧となる。これら基材バイアスは、少なくとの1つのさらなるカソード1,4および少なくとも1つのさらなるカソード6および/または7の両方に使用される。少なくとも1つのさらなるカソード6,7高電流の取り扱いに加え、バイアス電源は、カソードのいずれにおいても、この場合1,4,6,および/または7においてアークの発生を防止することができなければならない。本発明の目的に最も適した電源は、WO2007/114819として発行された欧州特許出願に従う、特にその図1に従った電源である。図5に示すように、バイアス電源36の1つの端子、正側端子は、グランド、典型的には真空チャンバ31の壁に接続され、負側の出力端子は、ワークピース支持テーブル28に接続されている。図5では接続は、テーブル40のうちの1つについて示されているが、これは、テーブル28がテーブル40の全部を担持しており、これに随伴したワークピースが図5に示されていないためである。テーブル28、テーブル40、ワークピース支持体、およびワークピースは、同一の電位となるように意図されている。バイアス電源46の電力入力端子は図5には示されていないが、これは図面を不要に複雑化させることを避けるためである。しかしながら、入力端子の一方は、またグランドに接続されている。

【0095】

図6および図7を参照し、上述した本発明の効果についてデューティ・サイクルおよびチャンバ内に存在するイオン化を参照しながらより詳細に以下、説明する。

【0096】

図6の曲線50は、典型的なHIPIMS電源で負のバイアス電圧−2000Vをバイアス電源46からワークピース・ターゲットに印加した場合の時間の関数として任意単位でのイオン化レベルを示したものである。基材(ワークピース)バイアス電圧は、実際上0〜1500Vの範囲で選択することができる。真空チャンバ内の典型的なワーキング圧力は、1×10−3〜1×10−2mbar(この範囲をはずれる圧力も所望に応じて使用することができる。)である。圧力は、被膜特性に影響を与えるが、応力には特に影響はない。すべてのものを一定に保つと、応力は、より低圧ではより圧縮性となり、より高圧では、より引張性となる。

【0097】

ナイトライド被膜の反応性堆積に関しては、ガス雰囲気は、典型的にはアルゴンおよび窒素の混合されたものである。酸化物被膜に関してのそれは、アルゴンおよび酸素であり、カーボン・ナイトライド被膜に関してのそれは、アルゴンおよびメタンまたはアセチレンといった気体形成性のカーボンである。他の不活性ガスは、アルゴンの代わりに使用することができ、例えばネオンまたは不活性ガスの混合物も使用することができる。

【0098】

図6に示されるように、曲線50について、イオン化のレベルは、極大ピーク52まで上昇し、その後再度パルス電力が低下するにつれて低下する。イオン化のレベルは、急峻な立ち上がり時間と、減衰時間とを有する対称的なパルス形態を有する。曲線54,56,58,60は、それぞれワークピース(基材)に印加する電圧が−1200V,−800V,−600V,−400Vについてのものであり、HIPIMSパルスの曲線50についてと同様に、それぞれのピーク62,64,66,68で頂点に達するが、パルス電力が減衰しても、定常的なレベル70,72,74,76まで減衰するだけである。この理由は、チャンバ内のイオン化のレベルは、デュアル・マグネトロン・カソード1,4によって、さらなるカソードまたは複数のカソード6および/または7に印加される電力パルスによってもはや生成される必要がないまでに維持されているためである。実際上、図6のグラフはむしろ首尾よい方である。イオン化は、まずHIPIMSタイプのパルスによって開始するものと仮定されるが、実際には、高レベルのイオン化は連続したデュアル・グネトロン・カソードの連続的な動作により存在する。これは、定常状態の動作においては、少なくとも1つのさらなるカソード6および/または7への電力パルスの印加が、符号71,73,75,77で示されるように、真空チャンバ内に存在するイオン化の全レベルに対応するピークを実質上与えていることを意味するものである。

【0099】

HIPIMSプラズマと同時に生じるACプラズマの基本的な効果は、自由電子がすでにチャンバを走行しているため、HIPIMS放電の着火電圧が低下することである。これは、それ自体ではデューティ・サイクルに対して全く影響を与えない。その他の効果は、カソード・インピーダンスをわずかに低下させることである(Iを超え、V未満)。

【0100】

図7は、上述した電力パルスのデューティ・サイクルがHIPIMSにおいて典型的に使用されるよりも著しく大きいことを示す。特に図7において、パルス幅のパルス間隔に対する比は1:4でありこれは、デューティ・サイクルが20%であることを示す。このデューティ・サイクルは、熱的な電力制限によりHIPIMS単独で使用することができないような比較的高い堆積速度を達成することができる。この理由は、パルスが最初にチャンバ内のガスを、コーティングを有効とするよりも前にイオン化する必要がなく、単純に多くのパルスを実際上のコーティングに使用することができるためである。

【0101】

反応性ガスに関しては、HIPIMSは、より高いプラズマ密度を提供し、そしてそれ故により多くの反応性ガス種を提供する。理想的には、N2の場合、N+イオンが形成される、DCプラズマではほとんどN2+イオンが生成される。この作用は、膜内に取り込まれるために、N2+が成長する膜で最初に解離しなければならないことである。このためには追加的なエネルギーが必要となり、このため成長する膜表面での追加原子(adatom)の移動度を減少させる。他方ではN+イオンは、成長フィルムの表面で容易に反応するので、高い追加原子の移動度を保持する。

【0102】

他の点は、全体のエネルギーおよび成長する膜に入射するイオンの数がDCよりも高い点である。これは、一価(または多価)の帯電したAr、N2、NまたはMeのすべてについてそうである。

【0103】

HIPIMSの効果は、Arイオン衝撃が実際上減少することにある。このことは、被膜を緻密化させるための最も効果的または価値のある方法というわけではなく、接着性を生じさせるものである。Arイオン衝撃は、膜の緻密化を生じさせるが、逆により高い膜応力、および従って接着性の低下の代償を生じさせる。

【0104】

上述したことに加え、被膜は、著しく高い不活性ガスおよび反応性ガスの比で堆積することができる。例えば、不活性ガスがアルゴン、反応性ガスが窒素では、3:1のアルゴン対窒素比で動作することが可能であるが、従来技術のシステムでは、この日は典型的には1:3である。この理由は、イオン化を高いレベルとすれば、相対的に窒素濃度が低くともナイトライドの形成に都合が良いということにある。

【0105】

反応性ガスに関しては、HIPIMSは、より高いプラズマ密度を提供し、そしてそれ故により多くの反応性ガス種を提供する。理想的には、N2の場合、N+イオンが形成される、DCプラズマではほとんどN2+イオンが生成される。この作用は、膜内に取り込まれるために、N2+が成長する膜で最初に解離しなければならないことである。このためには追加的なエネルギーが必要となり、このため成長する膜表面での追加原子の移動度を減少させる。他方ではN+イオンは、成長フィルムの表面で容易に反応するので、高い追加原子の移動度を保持する。

【0106】

他の点は、全体のエネルギーおよび成長する膜に入射するイオンが、DCよりも高いということにある。これは、これは、一価(または多価)の帯電したAr、N2、NまたはMeのすべてについてそうである。

【0107】

HIPIMSの効果は、Arイオン衝撃が実際上減少することにある。このことは被膜を緻密化させるための最も効果的または価値のある方法というわけではなく、接着性を生じさせるものである。Arイオン衝撃は、膜の緻密化を生じさせるが、逆により高い膜応力および従って接着性の低下の代償を生じさせる。

【0108】

ここで以下、図8には、真空チャンバ31の代替的な設計を示す。真空チャンバ31は、この場合には、断面が丸くはなく方形であり、開くことができる1つのドア80と、それぞれカソード1,4,6,7を備える3つの固定された側部82,84,86とを備えている。ドア80は、枢軸88で回転可能にマウントされている。原理的には1つ以上のドアが提供されるが、しかしただ1つのドアで良好なアクセスができればこのことは必須ではない。より多くのドアはコスト、複雑性を高めてしまい、チャンバのシールを困難とする。4側面のチャンバは、4つのカソード位置が図5のように使用されるのであれば完全に足りることである。カソード1,4はサイドデュアル・マグネトロン・スパッタリングのための対向カソードを形成し、カソード6および/または7(ただ一つだけは提供される必要がある。)が上述したようにパルス化マグネトロン・スパッタリングのために使用される。真空ポンプ・システムは、チャンバの床または天井に接続されており、反応性ガスおよび不活性ガスをチャンバの床および/または天井を通して、あるいはそのことが望まれかつそれぞれの接続のための空間が有る場合には、側部のうちの1つを通して必要なガス中または前駆体中に供給する。ガス・フレームおよびガス・フィードは、図8には示されておらず、マグネトロン動作のための磁気的および/または電磁気的な電源およびダーク・フィールド・シールドといったマグネトロン・コーティング装置の多くの標準的な要素は省略してある。当業者は、これらの部材についてはよく知っており、このためこれらについて図示または説明する必要はない。カソード1,4は、デュアル・マグネトロン動作およびパルス化マグネトロン・スパッタリングのためのさらなるカソードが、好ましくは図5および図8中で使用され、マグネトロン・カソード1,4,6,7の基本的な設計は同一であり、カソード6および7を、デュアル・マグネトロン動作のための対向カソードとし、カソード1および/または4をパルス化マグネトロン・スパッタリングのため動作させるためには、単純なスイッチングが必要となることは認識されるであろう。したがって、複数のスイッチ(不図示)は、デュアル・マグネトロン電源8をカソード1および4(図示せず)または対向カソード6および7に接続するために提供することができる。これらの可能性は、いずれかのカソード対に1つの反応性ガスが非導電性被膜を生成するが、他の反応性ガスで導電性被膜が形成されるような材料を供給し、デュアル・マグネトロン・カソードまたはパルス化マグネトロン・カソードを、反応性ガスに応じて選択することを可能とするので、真空コーティング装置のより柔軟な動作を可能とさせる。導電性/非導電性材料のいくつかの実施例は、以下の通りである。

AITiN/AITiO(N), AICrN/AlCrO(N), TiN/TiOx.

【0109】

ここで図9には、本発明の教示に従うさらなる真空コーティング装置を示す。この装置は、図5の装置に類似する。しかしながら、6カソードは6つの位置1〜6に配置されている。位置1および6は、右手側のドア34上である。位置3および4は、左手側のドア36上である。位置2および5は、ドア34,36が枢軸回転可能にマウントされる中心フレームの対応する両側部である。位置1〜6のカソードは、以下のように割り当てられている。

【0110】

位置1:MPP(モジュレート・パルス電源を備えるアーク・カソードまたはマグネトロン・カソード、例えばHIPIMSカソード)

位置2:アーク

位置3:MPPまたはDMS

位置4:MPP

位置5:アーク

位置6:MPPまたはDMS

【0111】

この配置では、MPP/HIPIMS電源42,43が存在するだけである。このため、2つのカソードがHIPIMSモードで同時に動作することができる。アーク・カソードは、アーク電源(図示せず)からのDCモードまたはパルス・モードで動作することができる。上述したように、対応する位置3,6のデュアル・マグネトロン・カソードのためのAC電源8は、円内に通常のサイン波形シンボルによって示されている。位置2および5のさらなるカソードは、例えば、単一カソード、またはドイツ国実用新案出願20 2010 001 497に記載されるような、それぞれカソード位置5および2の上下に少なくともそれらのうちの1つをより小さなカソードのアレイといった、いずれかとすることができる。装置は、真空チャンバ31内のタンデム動作するスイッチを介して接続される、対向カソード1,4の対および位置1,4または2,5の対向カソードの第2の対に対して電源8がAC電圧を供給するように構成することができる。スイッチは、また電源42,43を位置1,4または3,6のカソードにそれぞれ接続されるように提供されている。好適なアーク電源(図示せず)は、また位置2,5のアーク・カソードに提供されている。

【0112】

また、パルス化マグネトロン・スパッタリングのための上述したマグネトロン・スパッタリング・カソードは、これらのカソードがデュアル・マグネトロン・カソードとして動作しないような上述したカソードの位置1〜6のいずれかに提供することができる。

【0113】

再度図9の装置については、多数の異なるコーティングがカソードを適切に選択して、1台の真空コーティング装置から形成できるというように、きわめて利用性が高い。

【0114】

実施例として後述する配置が可能である(多くの他の構成の中で)。

【0115】

対向カソードの1対が、Al,Si,AlSi,B4C,またはガラス様カーボンまたはグラファイトのうちの1つを構成し、窒素ガス雰囲気を使用してデュアル・マグネトロン・スパッタリングによって対応する非導電性ナイトライドを堆積させる。また、対向カソードの対が、アルミニウム、チタン、シリコン、タンタル、ジルコニウム、バナジウム、ニオブ、またはタングステンまたはこれらのいかなる2元合金、対応する酸化物を酸素ガス雰囲気を使用して堆積させることに関して随意に添加さされる、いかなる希土類金属といった非導電性酸化物を含むいかなる金属を構成することができる。対向カソードが2つ以上の対で提供され、これらがデュアル・マグネトロン・スパッタリング・モードで動作することができる場合、対応する反応性ガスと共に使用して、カソード汚染の危険性のない非導電性被膜を生成するため、上述に列挙したものからターゲット(カソード)材料を、好適に選択することができる。

【0116】

さらなる1つのカソードは、導電性金属ナイトライドまたは導電性金属酸化物またはカーボン・ナイトライドを形成するいかなる金属からも構成することができる。少なくとも1つのさらなるカソードは、また、充分な導電性を提供するようにドープされたシリコンとして構成することができる。ドーパントとしては、シリコンに対してp−型またはn−型の導電性を付与するために使用する周知のいかなるドーパントを挙げることができる。導電性ナイトライド/オキサイド/カーバイドの例としては、TiN, TiAlN, AlCrN, CrN/CrOx/TiC, TiCN, TiAlCN, AlCrCN, CrC, CrCNを挙げることができる。

【0117】

上述した被膜を実現する場合、真空チャンバ31は、例えばアルゴンまたはネオンといった不活性ガス、例えば窒素または酸素といった反応性ガス、およびHMDSO4またはTMSといったシリコン前駆体および/または例えばC2H2またはCH4といった炭素含有ガスのずれか1種またはいかなる混合物でも供給するためのガス供給システムを含むことが必要である。シリコン前駆体が使用される場合、シリコン・ターゲットまたは使用することができる。これらは相互に排他性を有するものではない。

【0118】

しかしながら、シリコン前駆体を使用する場合、シリコンは、ターゲット(カソード)に存在する必要はなく、少なくとも1つのさらなるカソードは、異なる材料とすることができる。

【0119】

本装置は、不活性ガスと反応性ガスの比を可変とするための手段を提供するように合目的に設計することができる。このような手段としては、例えば、電気的または電子的に制御可能な混合バルブ(図示せず)または真空チャンバ内のガスのそれぞれの分圧を決定するように動作するか、または真空チャンバ内にガス/前駆体のためのそれぞれの供給バルブを制御することによって真空チャンバに供給するように動作する、分離したコントローラを挙げることができる。ガスは、とりわけ、図1〜4に関連して説明したデュアル・マグネトロン・カソードに随伴するガス・フレーム内を介して供給される。このような手段は、不活性ガスの対反応性ガスまたは対前駆体の比を可変とするばかりではなく、また、例えば、最適なアルゴン/窒素比に関連して上記に説明したように、これらの比を制御することによって最適なプロセス制御を行うことを可能とする。

【0120】

すべてのマグネトロン・カソードは、UBM(アンバランスド・マグネトロン)カソードであることが好ましく、これらは、北極と、南極とが真空チャンバの周辺を取り囲むように交代するように閉じた磁場配置となるように構成される。これは、真空チャンバの周りに閉じた磁場トラップを生成させ、チャンバ内における高い度合いのイオン化を保持し易くさせる。これは、少なくとも2つの基本的な方法において達成される。これらの方法を説明する前に、まずマグネトロンのマグネット配置がチャンバの内側に向かってカソードの表面に近接して閉ループの磁気トンネルを達成するように設計されるべきであることを述べる。これは、カソードの背面におけるマグネット配置により、リング形状の北極(または密に概ね矩形または円形ループ(カソードが、より普通の延びた矩形とされているか、円形形状とされているかに依存する)に配置される近接する複数の北極)および中心の扇状の南極または隣接する複数の南極のアレイ(または円形のカソードが使用されている場合、円形の南極)を有するようにして達成される。より通常のアンバランスド・マグネトロン(UMB)においては、外側の極(複数の極)は、内側の極(複数の極)よりも強力である。バランスド・マグネトロンにおいては、内側極および外側極の磁気強度は同等である。このかわりに、外側の北極および中央の複数の南極を備えさせることでまた、外側を南極(複数の南極)とし、中央で北極(複数の北極)とすることが可能である。

【0121】

真空チャンバの周りに閉磁界を閉じこめることを達成する第1の配置は、マグネトロン・カソードを、第1のものは外側に北極を備え、第2のものは外側に南極を備えるといったように、真空チャンバを取り囲んで磁極を交互に配置するものである。通常、偶数個のマグネトロンを使用し、これらは通常、UBMとして実現される。第2の配置においては、すべてのマグネトロン・カソードは、外側に同一の磁極を有する、すなわちすべてが外側に北極またはすべてが外側に南極を有しており、補助的な南極または北極が隣接するマグネトロン・カソードの各対の間に提供されて、真空チャンバを取り囲んだ北極および南極の所望する交互配置を達成する。さらにマグネットは、真空チャンバの上部および底部に配置され、すなわち、作業空間の上部および底部で作業空間が完全に磁場を確実に閉じこめさせている。このような配置は、それ自体では知られている。カソードは、通常、UBMsとして実装される。すなわち、補助的な南極は、マグネトロンの外側極が北極といった様な場合にマグネトロン・カソードの間に提供される。場合により、外側に南極が有るなどのような場合では北極および南極の補助極が隣接するマグネトロンの間に配置される。このような配置は、隣接するマグネトロンの間に広い間隔が有る場合、有用である。

【0122】

以下、異なる被膜について上述した装置を使用して実施したいくつかの実施例を挙げる。

【0123】

実施例1〜4

まず始めに、図10では例えばサーメット、タングステン・カーバイドやボロン・カーバイドなどのカーバイド、炭化窒素、その他、特にHSS鋼や工具鋼といったスチールのいずれかから成る典型的な基材100上に3層被膜が形成される。基材100は、好ましくはまず最初に清浄化され、少なくとも1つのさらなるカソードを使用し、高い基材バイアス電位の下で、または欧州特許第1260603号に記載されるようにHIPIMS法を使用して、または代替的な方法ではドイツ国実用新案登録出願第20 2101 001497号に記載された方法を使用して、従来のアルゴン・イオン・エッチングによってエッチングされることが好ましい。

【0124】

その後、結合層または遷移層102を基材100上に堆積させる。この結合層102は、例えばTi層(実施例1)、Cr層(実施例2)、TiNまたはCrN層(実施例3および4)とすることができる。このような層を、下記の方法において堆積させた:

【0125】

パルス化マグネトロン・カソードとして(または好適な電源が提供される場合、DCマグネトロン・カソード)のTiカソードからTi、

パルス化マグネトロン・カソードとして(または好適な電源が提供される場合、DCマグネトロン・カソード)のCrカソードからCr、

不活性ガスおよび窒素を含有する雰囲気中での上述のTiまたはCrの反応性スパッタリングによるTiNまたはCrN、

【0126】

結合層102の上部に、AlSiNを含有するナノ・コンポジット層104を堆積させた。AlSiNは、デュアル・マグネトロン構成のAlSiターゲットまたはデュアル・マグネトロン・カソードの2つの対でAlターゲットおよびSiターゲットを使用して作成した。ドープしたSiターゲットは、導電性であるが、SiNは、絶縁性である。

【0127】

この層の堆積のため、アルミニウムを、図5のデュアル・マグネトロン・カソード1,4から堆積させることができ、これらのデュアル・マグネトロン・カソードは、アルゴン・窒素混合物中の窒素による反応性雰囲気内のアルミニウムから成る。

【0128】

SiNは、少なくとも1つのさらなるカソードでSiを使用し、これと同時にデュアル・マグネトロン・カソードからのアルミニウムを使用して同一の反応性雰囲気中で堆積される。シリコンは、膜に導線性を提供するためにドープされる。基材(ワークピース)バイアス、少なくとも1つのさらなるカソード(図5の実施形態で6および/または7)のパルス化電源、デュアル・マグネトロン・カソードへの電源、真空チャンバ内の作業圧の他、アルゴン対窒素比を、所望する均一で、層組成(概ね所望する量論量の窒素、およびAl内に6〜9%のSi)により決定される適切な最適硬度および少なくとも1つのさらなるカソード6および/または7に供給されるパルス化カソード電源および真空チャンバ内の作業圧によって決定される残留応力値を有する、ナノ・コンポジット被膜104を提供するように上述した考察に従い選択した。ナノ・コンポジット被膜は、典型的には0.1〜10μmの厚さを有する。

【0129】

層104の堆積の後、さらなる層、すなわち被覆層106としてのAl2O3をナノ・コンポジット層104上に堆積させる。これは、アルミのデュアル・マグネトロン・カソード1および4を使用するが、窒素ではなく酸素の反応性雰囲気、ここでもアルゴンといった不活性ガスとの混合物中で行われる。窒素から酸素への切換えは、真空チャンバから窒素を追い出すために酸素を使用しながら短時間だけコーティング・プロセスを中断させる必要が有るだけである。実際、このことは、反応ガスの切換えの間にアルミニウムの連続コーティングは、AlNからAl2O3への傾斜遷移を提供するだけなので本質的なことではない。Al2O3層は、典型的には約0.1〜10μm厚である。

【0130】

実施例5〜12

これらは、基本的には、実施例1〜4と同一であるが、実施例5〜8では、結合層が省略されている(ある種の基材上では結合層が本質的でない故)。例えば、AlCrN/AlN,CrSiN,AlNである。例えば結合層は、WC基材および鋼のいくつかのタイプ(工具鋼およびダイス鋼)には必要とはされない。

【0131】

実施例9〜12では、Al2O3層106は省略した。

【0132】

実施例13〜16

図11に示すこれらの実施例では、結合層102がここでも基材100上に提供され、実際のその組成および堆積方法は、実施例1〜4で上述したと同一である。その後、交互にAlNの薄層112およびSiNの薄層から成る多層被膜110が、カソード1および4および6および7を実施例1〜4に関連して上述した方法で提供される。相違点は、真空チャンバの中心軸を中心とするテーブル28上(1重回転)でのワークピースの回転速度が異なるだけであり、任意的にワークピースは個別的なテーブル40の垂直軸を中心として同時に回転(2重回転)されても良く、さらに任意的にテーブル40に担持される径方向の支持アーム上でそれら自体の軸を中心として回転(3重回転)されても良く、これらは、多層システムがそれぞれのカソードの前面にあるテーブル28上のワークピースの回転により生じるように選択される。回転速度は、それぞれのカソードからのコーティング・フラックスの存在時間を規定し、これが層厚を決定する。多層の総数は、回転速度に関連して全コーティング時間を適切に選択することによって規定される。多層堆積を行う場合、個々の層の間で組成が徐々に変化するが、これは不利ではなく、実際上有益である。

【0133】

多層システムのさらなる実施例においては、Al2O3の層106を実施例1〜4で説明したように提供し、結合層システムをまた省略することができる。さらなる実施例では、下記テーブルのT1,T2といった層システムが首尾良く使用でき、T1,T2などは、それぞれのターゲット(カソード)を示す。

【0134】

【0135】

窒化物のN成分および酸化物のO成分は、窒素および酸素の反応性ガスを使用することによって真空チャンバといったコーティング装置内に供給される。

【0136】

かくして本発明は、サーメット、金属カーバイド、ハード金属、鋼を含む群から選択される基材と、これら上のTiN,TiAlN,AlTiN,AlCrN、および層間混合したSiN、任意のいかなる希土類金属のいかなる1の組成からなる被膜、任意の表面層を有し、または層間分離した層、またはAl2O3,AlCrO,AlSiOの混合層を想定するものである。

【0137】

他の実施例としては、以下のものである。

【0138】

【符号の説明】

【0139】

1−カソード

2−カソード

3−カソード

4−カソード

6−カソード

7−カソード

8−デュアル・マグネトロン電源

9−ガス・フレーム

10−ガス・フレーム

12−O2インレット・バルブ

14−O2インレット・バルブ

16−真空ポンプ

18−フィードバック・レギュレータ

20−フィードバック・レギュレータ

22−アルゴン・インレット位置

28−回転テーブル

30−レギュレータ

31−真空チャンバ

32−レギュレータ

33−真空チャンバの中心位置

34−真空チャンバのヒンジ止めされたドア

36−真空チャンバのヒンジ止めされたドア

38−回転方向

40−より小さな回転テーブル

42−パルス化マグネトロン・スパッタリング電源

44−パルス化マグネトロン・スパッタリング電源

46−基材(ワークピース)用のパルス化バイアス・モード電源

50−曲線

52−ピーク

54−曲線

56−曲線

58−曲線

60−曲線

62−ピーク

64−ピーク

66−ピーク

68−ピーク

70−定常レベル

71−対応ピーク

72−定常レベル

73−対応ピーク

74−定常レベル

75−対応ピーク

76−定常レベル

77−対応ピーク

80−開くことができるドア

82−固定側部

84−固定側部

86−固定側部

88−枢軸

100−基材

102−結合層

104−ナノ・コンポジット層

106−被覆層

110−多層コーティング

112−薄層AlN

114−薄層SiN

【特許請求の範囲】

【請求項1】

真空チャンバと、少なくとも1の対向カソード(1,4)と、該対向カソード(1,4)にAC電圧を供給して、前記対向カソード(1,4)をデュアル・マグネトロン・スパッタリング・モードで動作させる電源(8)と、前記真空チャンバ内でPVDコーティングを提供するための少なくとも1のさらなるカソード(6および/または7)とを備える真空コーティング装置であって、少なくとも1の前記さらなるカソード(6および/または7)は、マグネトロン・カソードまたはアーク・カソードであり、前記マグネトロン・カソードまたは前記アーク・カソードに接続可能なパルス化電源またはDC電源の形式のさらなる電源(42および/または44)を備えることを特徴とする、真空コーティング装置。

【請求項2】

前記さらなる電源(42および/または44)は、HIPIMS電源、モジュレート・パルス電源、および最大デューティ・サイクルが、1〜35%の範囲、好ましくは3〜33%の範囲のパルス化電源である請求項1に記載の装置。

【請求項3】

前記パルス化電源(42および/または44)は、好ましくは1〜2kHz、要求により1〜400Hzおよび任意で10〜200Hzのパルス繰返し周波数を有する、請求項1または2の装置。

【請求項4】

前記装置は、前記対向カソードの対(1および4)と、少なくとも1の前記さらなるカソード(6および/または7)とを同時に動作させるように構成される、請求項1〜3のいずれか1項に記載の装置。

【請求項5】