真空バルブ用接点およびその製造方法

【課題】接点の接触面に微細な組織を持つ導電成分と耐弧成分との合金層を容易に形成する。

【解決手段】接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点において、接点は、導電成分層20と、導電成分層20面に形成された接触面となる合金層22とで構成され、合金層22は、導電成分層20に耐弧成分層21を設け、この耐弧成分層21と導電成分層20の耐弧成分層21側の所定量とをエネルギー照射で溶融し、導電成分と耐弧成分とを混合するとともに、耐弧成分の粒子23bを微細化したことを特徴とする。

【解決手段】接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点において、接点は、導電成分層20と、導電成分層20面に形成された接触面となる合金層22とで構成され、合金層22は、導電成分層20に耐弧成分層21を設け、この耐弧成分層21と導電成分層20の耐弧成分層21側の所定量とをエネルギー照射で溶融し、導電成分と耐弧成分とを混合するとともに、耐弧成分の粒子23bを微細化したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、接触面に導電成分と耐弧成分とを有する合金層を設けた真空バルブ用接点およびその製造方法に関する。

【背景技術】

【0002】

従来、導電成分のCuと耐弧成分のCrとを主成分とする接点は、平均粒径30μmのCu粉と平均粒径150μmのCr粉を用い、これらの所定量を混合、加圧し、温度約1000℃で加熱することにより得られている。そして、所定形状に機械加工後、耐電圧特性などを向上させるため、接触面となる表面層を電子線によるエネルギー照射で溶融し、Cr粒子の微細化が行われている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−273342号公報 (第5ページ、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記の従来の真空バルブ用接点においては、導電成分と耐弧成分との混合、加圧、焼結、表面層溶融など多くの工程を必要としていた。また、各工程では、混合比率が所定範囲内にあることを確認しなければならなかった。これは、混合比率によって耐電圧特性や遮断特性などの諸特性が変化するためである。このように導電成分と耐弧成分とを有する合金の製造にあたっては、混合から表面層溶融まで、多くの工程があり、それぞれの工程で成分確認をしなければならない問題があった。成分確認には、成分分析や断面観察などがある。

【0005】

本発明は上記問題を解決するためになされたもので、導電成分と耐弧成分とを有する合金を製造する工程を低減し得る真空バルブ用接点およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、実施形態の真空バルブ用接点は、接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点において、前記接点は、導電成分層と、前記導電成分層面に形成された接触面となる合金層とで構成され、前記合金層は、前記導電成分層に耐弧成分層を設け、この耐弧成分層と前記導電成分層の前記耐弧成分層側の所定量とをエネルギー照射で溶融して形成したことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】本発明の実施例1に係る真空バルブの構成を示す断面図。

【図2】本発明の実施例1に係る真空バルブ用接点の製造方法を説明する図。

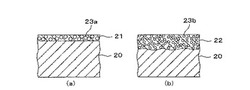

【図3】本発明の実施例1に係る真空バルブ用接点の表面層を説明する断面図。

【図4】本発明の実施例2に係る真空バルブ用接点の表面層を説明する断面図。

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明の実施例を説明する。

【実施例1】

【0009】

先ず、本発明の実施例1に係る真空バルブ用接点を図1〜図3を参照して説明する。図1は、本発明の実施例1に係る真空バルブの構成を示す断面図、図2は、本発明の実施例1に係る真空バルブ用接点の製造方法を説明する図、図3は、本発明の実施例1に係る真空バルブ用接点の表面層を説明する断面図である。

【0010】

先ず、真空バルブ用接点が用いられている真空バルブを図1を参照して説明する。筒状の真空絶縁容器1の両端開口部には、固定側封着金具2と可動側封着金具3が封着されている。固定側封着金具2には、固定側通電軸4が貫通固定され、真空絶縁容器1内の端部に固定側電極5が固着されている。固定側電極5には、固定側接点6が固着されている。

【0011】

固定側接点6に対向して接離自在の可動側接点7が可動側電極8に固着されている。可動側電極8は、可動側封着金具3を移動自在に貫通する可動側通電軸9端部に固着されている。可動側通電軸9の中間部には、伸縮自在のベローズ10の一方端が封着されており、他方端が可動側封着金具3に封着されている。これにより、真空絶縁容器1内の真空を保って可動側通電軸9を軸方向に移動させることができる。固定側接点6、可動側接点7の周りには、筒状のアークシールド11が真空絶縁容器1内面中間部に固定されている。

【0012】

次に、固定側接点6、可動側接点7の製造方法を図2、図3を参照して説明する。両接点6、7とも同様の製造方法である。

【0013】

図2に示すように、先ず、導電成分のCuを用い、所定形状のベースとなる接点を機械加工により作製する(st1)。そして、導電成分層20の接触面となる表面に、メッキ処理や蒸着などにより、Crからなる耐弧成分層21を形成する(st2)。膜厚は、1〜50μmであり、耐弧成分の単独層である。図3(a)参照。

【0014】

次に、10−3Pa以下の真空中で、耐弧成分層21に電子線により、1〜100W/mm2のエネルギーを照射する(st3)。これにより融点以上に加熱され、深さ2〜100μmが溶融し、耐弧成分層21の全部と導電成分層20の耐弧成分層21側の所定量とが溶融する(st4)。これを常温まで冷却すると(st5)、Cu−Crの合金層22が形成される。図3(b)参照。

【0015】

合金層22では、耐弧成分層21と導電成分層20の一部が同時に溶解し、混合されるとともに、照射前のCr粒子23a(図3a)が、照射後のCr粒子23b(図3b)のように、粒径が数10μm以下に微細化される。この合金層22を用い、導電成分と耐弧成分との混合比率の分析を行う。

【0016】

ここで、Cu−Crの混合比率は、耐弧成分層21の膜厚と、導電成分層20の溶融深さとを調整することにより制御することができる。例えば、耐弧成分層21の膜厚に相当する深さまで導電成分層20を溶融すれば、導電成分と耐弧成分の溶融量が同様となり、50%Cu−50%Cr合金とすることができる。また、エネルギー照射で溶融させているので、微細化されたCr粒子23bを得ることができる。なお、このように製造した合金層22は、その後の溶融などの工程がないため、混合比率が変化することはない。

【0017】

上記実施例1の真空バルブ用接点によれば、導電成分層20の表面に耐弧成分層21を形成し、耐弧成分層21とともに導電成分層20の所定量をエネルギー照射により溶融して合金層22を製造しているので、合金層22にする工程をエネルギー照射だけの工程にすることができる。

【0018】

上記実施例1では、エネルギー照射を真空中で行ったが、窒素ガス、希ガスのような不活性ガス中で行うことができる。

【0019】

また、エネルギー照射後の冷却する工程において、急冷すれば、Cr粒子23bが粒径1〜100nmに微細化され、Cuマトリックス中により均一に分散するようになる。

【0020】

また、耐弧成分層21に、W、Nb、Ta、Ti、Moの炭化物のうち、少なくとも1種類を含有してもよい。補助成分として、Bi、Te、Se、Sb、Co、Niのうち、少なくとも1種類を含有してもよい。更には、導電成分層20に、Agを用いることができる。

【0021】

また、導電成分層20と、電極5または8とを一体化し、耐弧成分層21を形成して溶融させることも可能である。更には、通電軸4、9と電極5、8を一体化したものでもよく、これらは組立作業を容易とすることができる。

【実施例2】

【0022】

次に、本発明の実施例2に係る真空バルブ用接点を図4を参照して説明する。図4は、本発明の実施例2に係る真空バルブ用接点の表面層を説明する断面図である。なお、この実施例2が実施例1と異なる点は、耐弧成分層の成分である。図4において、実施例1と同様の構成部分においては、同一符号を付し、その詳細な説明を省略する。

【0023】

図4(a)に示すように、耐弧成分層24は、予め製造しておいた所定比率のCu−Cr合金を蒸着で形成したものである。これを、図4(b)に示すように、エネルギー照射して溶融させ、合金層25としている。

【0024】

上記実施例2の真空バルブ用接点によれば、実施例1による効果のほかに、Crの混合比率が少ない合金層25の製造を容易とすることができる。

【0025】

以上述べたような実施形態によれば、接点の接触面に微細な組織を持つ導電成分と耐弧成分とを有する合金層をエネルギー照射の工程のみで設けることができる。

【0026】

以上において幾つかの実施形態を述べたが、これらの実施形態は、単に例として示したもので、本発明の範囲を限定することを意図したものではない。実際、ここにおいて述べた新規な装置および方法は、種々の他の形態に具体化されてもよいし、さらに、本発明の主旨またはスピリットから逸脱することなく、ここにおいて述べた装置および方法の形態における種々の省略、置き換えおよび変更を行ってもよい。付随する請求項およびそれらの均等物または均等方法は、本発明の範囲および主旨またはスピリットに入るようにそのような形態若しくは変形を含むことを意図している。

【符号の説明】

【0027】

1 真空絶縁容器

2 固定側封着金具

3 可動側封着金具

4 固定側通電軸

5 固定側電極

6 固定側接点

7 可動側接点

8 可動側電極

9 可動側通電軸

10 ベローズ

11 アークシールド

20 導電成分層

21、24 耐弧成分層

22、25 合金層

23a、23b Cr粒子

【技術分野】

【0001】

本発明の実施形態は、接触面に導電成分と耐弧成分とを有する合金層を設けた真空バルブ用接点およびその製造方法に関する。

【背景技術】

【0002】

従来、導電成分のCuと耐弧成分のCrとを主成分とする接点は、平均粒径30μmのCu粉と平均粒径150μmのCr粉を用い、これらの所定量を混合、加圧し、温度約1000℃で加熱することにより得られている。そして、所定形状に機械加工後、耐電圧特性などを向上させるため、接触面となる表面層を電子線によるエネルギー照射で溶融し、Cr粒子の微細化が行われている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−273342号公報 (第5ページ、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記の従来の真空バルブ用接点においては、導電成分と耐弧成分との混合、加圧、焼結、表面層溶融など多くの工程を必要としていた。また、各工程では、混合比率が所定範囲内にあることを確認しなければならなかった。これは、混合比率によって耐電圧特性や遮断特性などの諸特性が変化するためである。このように導電成分と耐弧成分とを有する合金の製造にあたっては、混合から表面層溶融まで、多くの工程があり、それぞれの工程で成分確認をしなければならない問題があった。成分確認には、成分分析や断面観察などがある。

【0005】

本発明は上記問題を解決するためになされたもので、導電成分と耐弧成分とを有する合金を製造する工程を低減し得る真空バルブ用接点およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、実施形態の真空バルブ用接点は、接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点において、前記接点は、導電成分層と、前記導電成分層面に形成された接触面となる合金層とで構成され、前記合金層は、前記導電成分層に耐弧成分層を設け、この耐弧成分層と前記導電成分層の前記耐弧成分層側の所定量とをエネルギー照射で溶融して形成したことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】本発明の実施例1に係る真空バルブの構成を示す断面図。

【図2】本発明の実施例1に係る真空バルブ用接点の製造方法を説明する図。

【図3】本発明の実施例1に係る真空バルブ用接点の表面層を説明する断面図。

【図4】本発明の実施例2に係る真空バルブ用接点の表面層を説明する断面図。

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明の実施例を説明する。

【実施例1】

【0009】

先ず、本発明の実施例1に係る真空バルブ用接点を図1〜図3を参照して説明する。図1は、本発明の実施例1に係る真空バルブの構成を示す断面図、図2は、本発明の実施例1に係る真空バルブ用接点の製造方法を説明する図、図3は、本発明の実施例1に係る真空バルブ用接点の表面層を説明する断面図である。

【0010】

先ず、真空バルブ用接点が用いられている真空バルブを図1を参照して説明する。筒状の真空絶縁容器1の両端開口部には、固定側封着金具2と可動側封着金具3が封着されている。固定側封着金具2には、固定側通電軸4が貫通固定され、真空絶縁容器1内の端部に固定側電極5が固着されている。固定側電極5には、固定側接点6が固着されている。

【0011】

固定側接点6に対向して接離自在の可動側接点7が可動側電極8に固着されている。可動側電極8は、可動側封着金具3を移動自在に貫通する可動側通電軸9端部に固着されている。可動側通電軸9の中間部には、伸縮自在のベローズ10の一方端が封着されており、他方端が可動側封着金具3に封着されている。これにより、真空絶縁容器1内の真空を保って可動側通電軸9を軸方向に移動させることができる。固定側接点6、可動側接点7の周りには、筒状のアークシールド11が真空絶縁容器1内面中間部に固定されている。

【0012】

次に、固定側接点6、可動側接点7の製造方法を図2、図3を参照して説明する。両接点6、7とも同様の製造方法である。

【0013】

図2に示すように、先ず、導電成分のCuを用い、所定形状のベースとなる接点を機械加工により作製する(st1)。そして、導電成分層20の接触面となる表面に、メッキ処理や蒸着などにより、Crからなる耐弧成分層21を形成する(st2)。膜厚は、1〜50μmであり、耐弧成分の単独層である。図3(a)参照。

【0014】

次に、10−3Pa以下の真空中で、耐弧成分層21に電子線により、1〜100W/mm2のエネルギーを照射する(st3)。これにより融点以上に加熱され、深さ2〜100μmが溶融し、耐弧成分層21の全部と導電成分層20の耐弧成分層21側の所定量とが溶融する(st4)。これを常温まで冷却すると(st5)、Cu−Crの合金層22が形成される。図3(b)参照。

【0015】

合金層22では、耐弧成分層21と導電成分層20の一部が同時に溶解し、混合されるとともに、照射前のCr粒子23a(図3a)が、照射後のCr粒子23b(図3b)のように、粒径が数10μm以下に微細化される。この合金層22を用い、導電成分と耐弧成分との混合比率の分析を行う。

【0016】

ここで、Cu−Crの混合比率は、耐弧成分層21の膜厚と、導電成分層20の溶融深さとを調整することにより制御することができる。例えば、耐弧成分層21の膜厚に相当する深さまで導電成分層20を溶融すれば、導電成分と耐弧成分の溶融量が同様となり、50%Cu−50%Cr合金とすることができる。また、エネルギー照射で溶融させているので、微細化されたCr粒子23bを得ることができる。なお、このように製造した合金層22は、その後の溶融などの工程がないため、混合比率が変化することはない。

【0017】

上記実施例1の真空バルブ用接点によれば、導電成分層20の表面に耐弧成分層21を形成し、耐弧成分層21とともに導電成分層20の所定量をエネルギー照射により溶融して合金層22を製造しているので、合金層22にする工程をエネルギー照射だけの工程にすることができる。

【0018】

上記実施例1では、エネルギー照射を真空中で行ったが、窒素ガス、希ガスのような不活性ガス中で行うことができる。

【0019】

また、エネルギー照射後の冷却する工程において、急冷すれば、Cr粒子23bが粒径1〜100nmに微細化され、Cuマトリックス中により均一に分散するようになる。

【0020】

また、耐弧成分層21に、W、Nb、Ta、Ti、Moの炭化物のうち、少なくとも1種類を含有してもよい。補助成分として、Bi、Te、Se、Sb、Co、Niのうち、少なくとも1種類を含有してもよい。更には、導電成分層20に、Agを用いることができる。

【0021】

また、導電成分層20と、電極5または8とを一体化し、耐弧成分層21を形成して溶融させることも可能である。更には、通電軸4、9と電極5、8を一体化したものでもよく、これらは組立作業を容易とすることができる。

【実施例2】

【0022】

次に、本発明の実施例2に係る真空バルブ用接点を図4を参照して説明する。図4は、本発明の実施例2に係る真空バルブ用接点の表面層を説明する断面図である。なお、この実施例2が実施例1と異なる点は、耐弧成分層の成分である。図4において、実施例1と同様の構成部分においては、同一符号を付し、その詳細な説明を省略する。

【0023】

図4(a)に示すように、耐弧成分層24は、予め製造しておいた所定比率のCu−Cr合金を蒸着で形成したものである。これを、図4(b)に示すように、エネルギー照射して溶融させ、合金層25としている。

【0024】

上記実施例2の真空バルブ用接点によれば、実施例1による効果のほかに、Crの混合比率が少ない合金層25の製造を容易とすることができる。

【0025】

以上述べたような実施形態によれば、接点の接触面に微細な組織を持つ導電成分と耐弧成分とを有する合金層をエネルギー照射の工程のみで設けることができる。

【0026】

以上において幾つかの実施形態を述べたが、これらの実施形態は、単に例として示したもので、本発明の範囲を限定することを意図したものではない。実際、ここにおいて述べた新規な装置および方法は、種々の他の形態に具体化されてもよいし、さらに、本発明の主旨またはスピリットから逸脱することなく、ここにおいて述べた装置および方法の形態における種々の省略、置き換えおよび変更を行ってもよい。付随する請求項およびそれらの均等物または均等方法は、本発明の範囲および主旨またはスピリットに入るようにそのような形態若しくは変形を含むことを意図している。

【符号の説明】

【0027】

1 真空絶縁容器

2 固定側封着金具

3 可動側封着金具

4 固定側通電軸

5 固定側電極

6 固定側接点

7 可動側接点

8 可動側電極

9 可動側通電軸

10 ベローズ

11 アークシールド

20 導電成分層

21、24 耐弧成分層

22、25 合金層

23a、23b Cr粒子

【特許請求の範囲】

【請求項1】

接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点において、

前記接点は、導電成分層と、

前記導電成分層面に形成された接触面となる合金層とで構成され、

前記合金層は、前記導電成分層に耐弧成分層を設け、この耐弧成分層と前記導電成分層の前記耐弧成分層側の所定量とをエネルギー照射で溶融して形成したことを特徴とする真空バルブ用接点。

【請求項2】

前記耐弧成分層は、耐弧成分単独で形成されていることを特徴とする請求項1に記載の真空バルブ用接点。

【請求項3】

前記耐弧成分層は、導電成分と耐弧成分との合金であることを特徴とする請求項1に記載の真空バルブ用接点。

【請求項4】

前記合金層に補助成分を含有させたことを特徴とする請求項1乃至請求項3のいずれか1項に記載の真空バルブ用接点。

【請求項5】

接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点の製造方法において、

先ず、前記接点のベースを導電成分層で作製し、

次に、前記導電成分層面に耐弧成分層を形成し、

この耐弧成分層と前記導電成分層の前記耐弧成分層側の所定量とをエネルギー照射で溶融し、

導電成分と耐弧成分とが所定量混合した合金層を形成することを特徴とする真空バルブ用接点の製造方法。

【請求項6】

前記耐弧成分層を蒸着で形成したことを特徴とする請求項5に記載の真空バルブ用接点の製造方法。

【請求項1】

接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点において、

前記接点は、導電成分層と、

前記導電成分層面に形成された接触面となる合金層とで構成され、

前記合金層は、前記導電成分層に耐弧成分層を設け、この耐弧成分層と前記導電成分層の前記耐弧成分層側の所定量とをエネルギー照射で溶融して形成したことを特徴とする真空バルブ用接点。

【請求項2】

前記耐弧成分層は、耐弧成分単独で形成されていることを特徴とする請求項1に記載の真空バルブ用接点。

【請求項3】

前記耐弧成分層は、導電成分と耐弧成分との合金であることを特徴とする請求項1に記載の真空バルブ用接点。

【請求項4】

前記合金層に補助成分を含有させたことを特徴とする請求項1乃至請求項3のいずれか1項に記載の真空バルブ用接点。

【請求項5】

接離自在の一対の接点を有する真空バルブに用いられる真空バルブ用接点の製造方法において、

先ず、前記接点のベースを導電成分層で作製し、

次に、前記導電成分層面に耐弧成分層を形成し、

この耐弧成分層と前記導電成分層の前記耐弧成分層側の所定量とをエネルギー照射で溶融し、

導電成分と耐弧成分とが所定量混合した合金層を形成することを特徴とする真空バルブ用接点の製造方法。

【請求項6】

前記耐弧成分層を蒸着で形成したことを特徴とする請求項5に記載の真空バルブ用接点の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−4076(P2012−4076A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140693(P2010−140693)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]