真空バルブ

【課題】極めて温度の高い流体であっても、弁閉時には高シール性を発揮し、また、弁開時には低真空領域から高真空領域までを高精度に流量調節を行いながら流すことができ、しかも、製作が容易で低コストの流量制御用の真空バルブを提供する。

【解決手段】流入口2aと流出口2bを有するボデー2内にステム31を介して弁体10を昇降動自在に設ける。この弁体10には、ステム31と垂直に交差する方向に平面部11を設ける。更に、平面部11には、シール面12a側を鏡面研磨仕上げした薄板メタルシール材12を固着し、このメタルシール材12をボデー2内に設けた環状のメタル弁座20に平行に着座させることにより、高いシール性を維持しつつ弁閉するようにした真空バルブである。

【解決手段】流入口2aと流出口2bを有するボデー2内にステム31を介して弁体10を昇降動自在に設ける。この弁体10には、ステム31と垂直に交差する方向に平面部11を設ける。更に、平面部11には、シール面12a側を鏡面研磨仕上げした薄板メタルシール材12を固着し、このメタルシール材12をボデー2内に設けた環状のメタル弁座20に平行に着座させることにより、高いシール性を維持しつつ弁閉するようにした真空バルブである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、有機ELディスプレイや、半導体、液晶などの製造工程において、真空領域内で流体を流量調節しながら流すためのバルブであり、特に、高温流体を流す場合に好適な真空バルブに関する。

【背景技術】

【0002】

従来より、半導体、液晶等の製造工程において、真空圧力を制御するための流量制御用の真空バルブがある。この真空バルブとしては、いわゆるポペット弁が多く用いられ、このポペット弁は、大口径でありかつ低真空領域から高真空領域までの広い領域に渡って流量調節を行いながら流体を流せる構造になっている。

【0003】

この種のポペット弁として、例えば、特許文献1における真空比例開閉弁がある。同文献1の開閉弁は、略L字形状のボデー内を弁体が往復動して流量制御するようにしたものであり、この開閉弁の弁体は、外周に先細りのテーパ面を有し、一方、弁座側には、略円筒状の内周面を備えている。この構造により、この開閉弁は、弁体を弁座の中心線に沿って移動させたときに弁座とテーパ面の間に隙間が生じ、この隙間の面積を変化させて流量を調節するようになっている。このバルブの弁体には、シール面にゴム製のOリングが装着され、弁閉時には、このOリングが弁体と弁座の間に押圧されてこれらの間がシールされる。

【0004】

また、特許文献2において用いられる真空比例開閉弁は、略L字状のボデーの円筒内面入口に、外周方向に向けて広がるテーパ面を有するテーパ弁座を有し、このテーパ弁座の中心線に沿って弁体の円筒状部分を移動させる構造のポペット弁である。この開閉弁は、テーパ弁座と、弁体に装着した樹脂弁体の間の隙間の面積を変化させて弁開度を制御し、弁体側に装着したOリングをこの弁体と弁座部との間に押圧してシールしている。

このように、同文献1、2の開閉弁は、弁閉時において、弁体と弁座のOリングを挟着し、このOリングの弾性によりシールする構造になっている。

【0005】

【特許文献1】特許第2677536号公報

【特許文献2】特許第2624943号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1、2の開閉弁は、シール部分にゴム製のOリングを用いているため、極めて高温の流体がバルブ内に流れたときに、この高温流体に対してOリングが耐えきれないおそれがある。

すなわち、例えば、有機ELディスプレイに使用される有機ELは、通常の流体の温度以上に加熱する必要があり、材料を確実に昇華させるためには、およそ450℃程度まで加熱させることがある。これにより、仮に、同文献1、2の開閉弁を有機ELディスプレイの製造過程で使用した場合、Oリングがこの温度によって溶けて破損や破断を生じて弁閉時に漏れを生じる可能性がある。

このため、同文献1、2の開閉弁は、高温流体を流すのには適していない。また、これらの開閉弁は、Oリングが弁座に接触したときにはパーティクルが発生し、このパーティクルにより流体中に不純物が混ざるという問題もあった。

【0007】

そこで、高温流体の対策として、メタル製の弁体と弁座の当接部分にテーパ面を形成し、このテーパ面同士の隙間を変化させることにより流量調節し、また、テーパ面同士を密着させてメタルタッチにより流体漏れを防ぐようにするポペット弁が考えられる。この場合、各テーパ面は、高シール性を発揮できるようにするために高い表面精度により加工する必要があり、例えば、ラップ盤(ラッピングマシン)を用いて鏡面研磨を施す必要がある。

【0008】

しかし、各テーパ面に鏡面研磨を施す場合、各面は傾斜しているため、表面の平滑度を確保したり、バルブを組立てたときにテーパ面同士が平行度を確保できるように加工するのが困難になる。このため、テーパ面をラップ盤で加工するためには、弁体やボデー全体をラップ盤に取付けるための専用治具が必要になる。

更に、このポペット弁は、加工後においてシール時に漏れが生じる場合には、漏れ試験と鏡面研磨を繰り返し行なう必要があり、この繰り返しの作業により製作に手間と時間がかかるおそれがある。

【0009】

更に、弁体をコバルト等の耐高温特性に優れた材料で形成する場合、この材料は非常に高価であるため、弁体全体をこの材料で形成するとコストアップの要因となる。

以上のことから、上記のメタルタッチ構造で流路を開放又は遮断するポペット弁は、実際には製作が難しく、また、大幅なコストアップを避けられないため、高温流体用の真空バルブとして用いるのは現実的ではない。

【0010】

本発明は、上記の課題点に鑑みて鋭意研究の結果開発に至ったものであり、その目的とするところは、極めて温度の高い流体であっても、弁閉時には高シール性を発揮し、また、弁開時には低真空領域から高真空領域までを高精度に流量調節を行いながら流すことができる流量制御用の真空バルブであり、しかも、製作が容易で低コストで製作できる真空バルブを提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成するため、請求項1に係る発明は、流入口と流出口を有するボデー内にステムを介して弁体を昇降動自在に設け、この弁体には、ステムと垂直に交差する方向に平面部を設け、この平面部にシール面側を鏡面研磨仕上げした薄板メタルシール材を固着すると共に、ボデー内に設けた環状のメタル弁座に弁体のメタルシール材を平行に着座させて弁閉するようにした真空バルブである。

【0012】

請求項2に係る発明は、メタルシール材は、硬度がHv400以上であり、メタル弁座は、硬度がHv250以下である真空バルブである。

【0013】

請求項3に係る発明は、メタルシール材は、硬度がHv400以上であり、メタル弁座のメタルシール材との当接面部分は、硬度がHv250以上である真空バルブである。この場合、メタル弁座のメタルシールとの当接面部分の硬度が、メタルシール材の硬度以上になることの無いようにする。

【0014】

請求項4に係る発明は、メタル弁座は、ボデーと分割して設けられ、このメタル弁座をボデーのボトム側から着脱して交換可能に設けた真空バルブである。

【0015】

請求項5に係る発明は、メタル弁座のメタルシール材の当接面側をエッジ状に形成した真空バルブである。

【0016】

請求項6に係る発明は、メタルシール材を略0.1mmの箔状に形成した真空バルブである。

【0017】

請求項7に係る発明は、ボデーとステムが挿入されるボンネットを嵌合した状態でボンネット用ボルトにより直接取付け、外部シール用のガスケットをボデーとボンネット内側のベローズフランジに挟持した状態でボンネットに取付けたガスケット締付け専用の複数のボルトでベローズフランジの上からガスケットを締付けシールした真空バルブである。

【発明の効果】

【0018】

請求項1に係る発明によると、真空状況下において、極めて温度の高い流体であっても、弁体とメタル弁座の接離を高精度に行って弁閉時には高シール性を発揮し、また、弁開時には低真空領域から高真空領域までを高精度に流量調節を行いながら流すことができる流量制御用の真空バルブであり、しかも、専用の治具を必要とすることなく製作や組立てが容易でコストを抑えながら設けることができる真空バルブである。

【0019】

請求項2に係る発明によると、メタルシール材とメタル弁座と間に硬度差を設けることによりシール性を高めることができると共に、メタルシール材をメタル弁座よりも硬くすることでこのメタルシール材の劣化を防ぐことができる真空バルブである。

【0020】

請求項3に係る発明によると、メタル弁座の耐久性を向上させつつ、硬度の高いメタル弁座のシール部位を変形させながら高シール性を発揮できる真空バルブである。

【0021】

請求項4に係る発明によると、バルブを流路から取り外したり分解したりすることなく簡単にメタル弁座を着脱でき、メタルシール材による摺動やカジリ等によってメタル弁座が劣化・損傷した際には、このメタル弁座を取外して研削・研磨加工したり、或は、交換できる真空バルブである。このため、バルブ全体を交換する必要なくメタル弁座のみの加工又は交換でシール性を回復でき、低コストにより修理やメンテナンスをおこなうことができる真空バルブである。

【0022】

請求項5に係る発明によると、メタル弁座の硬度がメタルシール材の硬度より小さい状況下において、メタル弁座当接面側のエッジ状部位が塑性変形してメタルシール材の鏡面になじませることができ、このため、メタルシール材の研磨を何度もやり直しする必要がなく鏡面のシール当たりにできる真空バルブである。

【0023】

請求項6に係る発明によると、シール性を確保しつつメタルシール材を極限まで薄くすることができ、これによりメタルシール材の使用量を最少に抑えて低コストで製作することができ、大量生産にも適した真空バルブである。

【0024】

請求項7に係る発明によると、外部シール用のガスケットの締付けをボンネットとボデーの締付けと独立できるため、ガスケット締付けの平行度がずれても弁体の平行度や同震度がずれることがなく、弁閉時には確実に高シール性を発揮することができ、又、流量制御時には高精度の制御をおこなうことができる真空バルブである。

【発明を実施するための最良の形態】

【0025】

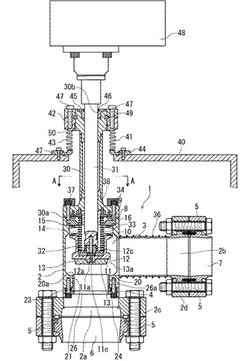

以下、本発明における真空バルブの好ましい実施形態を図面に基づいて詳細に説明する。図1においては、本発明の真空バルブの断面図を示しており、このバルブの弁開状態を示したものである。真空バルブ本体1は、例えば、有機ELや半導体製造に使用する材料を真空状態で高温に熱する場合などに用いられ、流量調節用として使用するのに適している。

【0026】

このため、バルブ本体1は、高温流体に耐えうる構造・材質からなっており、例えば、材料をオールメタルシール構造とし、真空状態で450℃程度まで加熱して昇華させる必要のある有機ELの製造工程に利用できる。しかも、発生するガス圧力が小さい場合にも対応して、例えば、50A程度の大口径に設けて流量調節できるようにしている。

【0027】

図1、2のように、バルブ本体1のボデー2は、略L字状の流路3を有し、このボデー2には、流入口2aと流出口2bを形成している。流入口2a、流出口2bの端部側には、それぞれフランジ部2c、2dを設けており、このフランジ部2c、2dに、ボルト・ナット5により外部ポート6、7を接続可能に設けている。

このボデー2内には、後述するように表面を鏡面加工したメタル製弁座20を配設している。

【0028】

弁体10は、ステム31を介してボデー2内を昇降動自在に設けたものであり、この弁体10によりメタル弁座20の連通穴21を開放又は遮断可能に設けている。この弁体10には、図3に示すように、流量制御用ディスク13が取付けられている。

【0029】

弁体10は、適度の硬度を有し、高温に耐え得ることができるメタル材料によって略円柱状に形成し、この弁体10には、ステム31と垂直に交差する方向に平面部11を設けている。また、平面部11の中央付近には、略円柱状の凸部11aを設け、この凸部11aの略中央位置には雌ねじ部11bを形成している。また、平面部11の反対側には、凹状部11cを設けている。

【0030】

薄板メタルシール材12は、例えば、コバルト合金等の高硬度で耐高温特性に優れた材料によりHv400以上の硬度で形成され、また、略0.1mmの厚さで箔状に形成されている。メタルシール材12のシール面12a側は、例えば、バフ研磨機によって鏡面研磨仕上げが極めて滑らかな状態で施されており、メタル弁座20にシール可能に設けられている。

【0031】

図4に示すように、メタルシール材12は、平面部11に溶接手段によりその外周縁12bを固着している。この溶接は、例えば、TIG(Tungsten Inert Gas)溶接が好ましいが、TIG溶接以外の溶接手段か、或は、溶接以外の固着手段で固着してもよい。メタルシール材12は、メタル弁座20に密接して連通穴21を遮断でき、また、中央に装着穴12cを有しており、この装着穴12cに弁体10の凸部11aを挿入可能に設けている。これにより、メタルシール材12は、弁体10に位置決めされた状態で固着できるようになっている。

【0032】

流量制御用ディスク13は、例えば、ステンレス等のメタル材料により形成し、側面に略円錐状の傾斜面13aを設け、この傾斜面13aに続けてステム31と垂直方向の平坦部13bを設けている。また、このディスク13の弁体10への取付け側には、凸部11aと嵌合可能な凹部13cを設けており、この凹部13cの略中央位置には貫通孔13dを設けている。

【0033】

このディスク13は、メタルシール材12の上から凸部11aに凹部13cを嵌合させ、この状態で貫通孔13dを介して雌ねじ部11bにねじ17を螺着して弁体10に固定されている。固定後に、弁体10を往復動させたときには、ディスク13の傾斜面13aと連通穴21との間には図示しない隙間が生じ、この隙間の量を変化させることでバルブ開放時の流量調節をおこなうことができるようになっている。

【0034】

ベローズ14は、一端側が弁体10の上部に溶接され、また、他端側がベローズフランジ15に溶接されている。これにより、ベローズ14は、凹状部11c側を外部から隔壁し、また、弁体10の移動に伴って伸縮できるようになっている。外部シール用のガスケット16は、ボデー2とボンネット30内側のベローズフランジ15に挟持された状態にし、この上からボンネット30を取付ける。これにより、弁体10は、ボデー2内に密封状態に装着され、内部側が流路3と隔壁された状態となる。

【0035】

一方、メタル弁座20は、ボデー2と分割して環状に形成され、ボデー2内のメタルシール材12が平行に着座する位置に設けている。このメタル弁座20は、例えば、ステンレスやチタン、及びニッケル等を材料として、硬度Hv250以下に形成されている。また、このメタル弁座20は、そのメタルシール材12の当接面20a側がエッジ状に形成している。当接面20aの内径は、ディスク13の外径とほぼ等しいか、又は、やや大径になるように形成しており、弁閉時には、この当接面20aにメタルシール材12が着座し、鏡面研磨仕上げ部位同士の密接シールによる弁閉により流体の漏れをほぼ無くすことが可能になっている。また、当接面20aの反対側には、環状突設部23が形成されている。

【0036】

メタル弁座20は、環状突設部23を環状に形成した固定部材26の内側に設けた装着凹部26aに嵌合させ、この固定部材26をボデー2に形成した環状凹部4にボトム側から着脱させることでボデー2に取付け可能であり、更に、固定部材26を固定ボルト24で固定可能に設けている。これにより、メタル弁座20は交換可能になり、取付け時には、このメタル弁座20をボデー2に対して軸心と高さを合わせた状態で固定でき、当接面20aを所定の位置に配設することができる。弁閉時には、ディスク13が連通穴21に案内されながらメタルシール材12とメタル弁座20が密接して連通穴21を遮断できるようになっている。

【0037】

このメタル弁座20は、上記のようにボトム側から着脱できる構造であるため、弁体10の装着の有無に関わらず着脱できるようになっている。このため、バルブ本体1全体を組み立てた後でも、このバルブ本体1を分解したり弁体10を取外したりすることなく、メタル弁座20のみを取外して交換できる。

【0038】

また、メタル弁座20は、メタルシール材12よりも硬度の小さい材料により形成することで、メタル弁座20とメタルシール材12には硬度差が生じ、メタル弁座20にメタルシール材12が当接するときにこのメタルシール材12がやや変形しながら密接シールして遮断時の流体の漏れが確実に防がれる。更に、開閉動作を繰り返し行った場合でも、主にメタル弁座20側に磨耗や劣化を生じさせることができることで、メタルシール材12の消耗が防がれる。さらに、メタル弁座20は、メタルシール材12の当接面部分の硬度をHv250以上とすることもできる。

【0039】

ボンネット30は、ボデー2の流入口2aの反対位置に設けられ、このボンネット30内のステム挿入孔30cにはステム31が挿入される。ステム31は、このステム挿入孔30cと先端側付近に設けたガイド部材38により支持され、さらに、ガイド部材38よりも先端側においてはこのステム31の径よりもやや拡径した拡径環状体32が保持ボルト32aで固着される。この拡径環状体32は、凹状部11cに嵌め込まれることでステム31を昇降動したときに弁体10を昇降動できるようになっている。

【0040】

また、拡径環状体32と内部ヒータ35の間には、スプリング33が取付けられている。ステム31は、このスプリング33により通常は上方に移動して、弁体10が弁開の状態に位置しており、ステム31をスプリング33のばね性に抗して押し下げたときに弁体10を弁閉の状態にできるように設けている。

ボンネット30の上部には装着凹溝30bを設けており、この装着凹溝30bにシール体45を装着し、このシール体45に装着したガスケット部材46によりステム31との間をシールしている。

【0041】

ところで、ボンネットとボデーをガスケットでシールする場合、一般的な構造のようにガスケットをボンネットとボデーの間に挟み込んだ状態で装着すると、このボンネットをボルトにより上方から締付けたときにガスケットが弾性変形してボデーとボンネットの同軸度や平行度がずれることになる。このため、この構造のバルブは、ディスクと弁座の軸心のずれによって正確な流量制御が行えなくなる。

【0042】

これを防ぐため、本発明の真空バルブは、次のように構成している。

すなわち、ボデー2とステム31が挿入されるボンネット30を嵌合した状態でボンネット用ボルト37により直接取付け、外部シール用のガスケット16をボデー2とボンネット内側のベローズフランジ15に挟持した状態でボンネット30に取付けたガスケット締付け専用の複数のボルト34でベローズフランジ15の上からガスケット16を締付けシールするものである。

【0043】

このとき、図8に示すように、先ず、ベローズフランジ15を凹状溝9に嵌め込むようにボデー2内に装着し、次いで、この上から環状外周縁8と環状外周縁部30aを嵌合させながらボデー2とボンネット30を組合わせ、ボンネット30の上からボデー側に形成した雌ネジ部2eにボンネット用ボルト37を螺着してボデー2とボンネット30を一体化する。また、締付ボルト34は、図7に示すように、ボンネット30に対してボンネット用ボルト37とは異なる円周位置に螺着できるようになっている。

【0044】

この装着構造により、ベローズフランジ15は、凹状溝9に対して位置ずれの無い状態で装着され、一方、ボデー2とボンネット30は、互いに同心度や直角度が一致した状態で一体化する。この状態で、締付ボルト34を締付けたときには、ガスケット16が押圧されてボデー2とボンネット30を強くシールでき、この締付ボルト34によるベローズフランジ15を押圧する力を調節可能になっている。締付ボルト34は、ベローズフランジ15を均等に押圧するために複数位置に螺着するのが望ましい。

【0045】

この場合、ベローズフランジ15が締付け方向に対して傾く可能性は残されているが、締付ボルト34がボンネット用ボルト37とは別に設けた独立した締付手段であるため、ベローズフランジ15が傾いたときにボデー2に対してボンネット30が傾くことがなく、これらの同心度や直角度がずれるのが防がれる。従って、締付ボルト34を強く締付けてガスケット16のシール性を向上させたときにも、ボンネット用ボルト37の締付け力に悪影響を与えることがない。

【0046】

また、ボデー2とボンネット30は、環状外周縁8と環状外周縁部30aの嵌合により、極僅かな接触面積によって一体化しているため、仮に、ボデー2からボンネット30に伝熱があっても、微小面積の接触によって熱伝導量を最小限に防がれている。

【0047】

しかも、図5のように、内部ヒータ35を、ボンネット30の下部に取付けているため、この内部ヒータ35により、ベローズフランジ15を加熱して予めベローズフランジ15を高温状態にして高温流体との温度差を小さくでき、バルブ本体1内に高温流体が流れた場合でもこの高温流体からボンネット30側へ伝わって逃げようとする熱伝導量を少なくしている。これにより、高温流体が流れる際の接ガス部材であるボデー2やベローズフランジ15の均熱性が確保されて高温流体の高温状態を維持する。

一方、外部ヒータ36は、図6のようにボデー2の外側に巻装しており、この外部ヒータ36によりボデー2を外側から加熱して流体の温度が下がるのを防止している。

【0048】

続いて、ボンネット30の更に上方側における取付構造を説明する。

上述したように、バルブ本体内に高温流体を流す場合には、この高温流体からの熱がボンネットやボデーに伝わることにより高温流体の温度を維持できないおそれがある。これを防ぐため、一般の高温弁は、ロングボンネット構造に設けてこれを断熱手段とし、更に、断熱材をボデー外周側に巻装することで、均一に加熱してボンネットやボデーからの放熱を防ごうとしている。

【0049】

しかし、例えば、有機EL製造用の材料を昇華させるためには、より温度の高い状態(例えば、およそ450℃の状態)を維持しなければならず、この場合、単なるロングボンネット構造や、断熱材を巻装するだけでは、接ガス部であるボデーの均熱性や保温性を確保するのが難しくなり、材料の高温状態を維持できない場合があった。

【0050】

この対策として、本発明の真空バルブは、バルブ本体1を容体状の真空チャンバ40内に内装し、この真空チャンバ40にベローズジョイント41を取付け、このベローズジョイント41によりバルブ本体1のボデー2からボンネット30までの間を真空チャンバ40の外側と隔壁している。なお、図において、真空チャンバ40は、その一部を示しているが、この真空チャンバ40は、実際には、バルブ本体1全体を包囲する形状になっている。

【0051】

これを詳しく説明すると、図1において、ベローズジョイント41は、環状部材42と、ベローズ部材43と、取付部材44を有している。環状部材42は、ボンネット30の筒状端部30bに取付け可能な嵌着穴42aを有しており、ベローズ部材43は、環状部材42と取付部材44の間に溶接等の手段で伸縮可能な状態で取付けており、このベローズ部材43によりベローズジョイント41の内側と外部雰囲気とを隔壁可能に設けている。また、取付部材44は環状に形成している。

【0052】

ベローズジョイント41は、環状部材42の嵌着穴42aを筒状端部30bに嵌合させながら止め輪49によりボンネット30と一体化し、また、取付部材44を真空チャンバ40にボルト部材47で固着する。このとき、筒状端部30bの外周側にOリング50を装着している。

ベローズジョイント41は、このような取付構造により、真空チャンバ40内部を外部から隔壁することができ、この隔壁状態でステム31を可動することができる。従って、真空チャンバ40内のバルブ本体1を外部から真空断熱して材料の高温状態を維持できるようにしている。

【0053】

図5、図7において、アクチュエータ48は、真空チャンバ40よりも外側に配設してステム31と軸着しており、このアクチュエータ48により弁体10を往復操作可能に設けている。また、このアクチュエータ48は、ベローズジョイント41の上からステム31に着脱できるようになっている。このように、アクチュエータ48を真空チャンバ40の外部に設けることで、バルブ本体1を真空チャンバ内で保温しつつ、このアクチュエータの操作性を向上している。

【0054】

次に、本発明の真空バルブの上記実施形態における作用を説明する。

本発明の真空バルブは、流入口2aと流出口2bを有するボデー2内にステム31を介して弁体10を昇降動自在に設け、この弁体10には、ステム31と交差する方向に平面部11を設け、この平面部11にシール面12a側を鏡面研磨仕上げした薄板メタルシール材12を固着すると共に、ボデー2内に設けた環状のメタル弁座20に弁体10のメタルシール材12を着座させて弁閉するようにしているので、バルブ本体1内に極めて高温の流体が流れた際にもこの高温流体に耐え得ることができ、弁閉時の高シール性を維持し、また、流量制御時のパーティクルの発生を抑えて流体の純度を確保することができる。これにより、例えば、有機ELディスプレイ製造工程にも十分に利用できる。

【0055】

更に、メタルシール材12は、コバルト合金等の耐高温特性に優れた材料により形成することで確実に高温に耐え得ることができ、繰り返し開閉動作を行った場合でも傷が付きにくく高いシール性を長期に渡って維持できる。また、このメタルシール材12は、略0.1mmの箔状に形成しているため、通常のメタルに比較して高価なコバルト材料の使用量を最少限に抑えてコストの増加が防がれる。

【0056】

また、このメタルシール材12は、弁体10とは別体に設けているため加工が容易であり、専用治具を必要とすることなくラップ盤に取付けてシール面12aに鏡面研磨仕上げを施すことができる。これにより、バルブ本体1は、メタルシール材12の表面加工部分の平滑度を確保でき、また、この箔状のメタルシール材12を弁体10に溶接で固着することでメタル弁座20の当接面20aとの平行度を確保することができる。このため、製作時に漏れ試験と鏡面研磨を繰り返す必要もなく、容易に製作することが可能となる。

【0057】

しかも、前述したように、バルブ本体1は、ボデー2と30ボンネットを嵌合した状態でボンネット用ボルト37により直接取付け、ガスケット16をボデー2とベローズフランジ15に挟持した状態で、締付ボルト34でベローズフランジ15の上からガスケット16を締付けシールしているので、弁体10とメタル弁座20を調芯しながら組立てる必要がなく、これらを適切な位置関係に配置しながら組立てることができる。

【0058】

このステム31は、ステム挿入孔30cとガイド部材38により上下部位を支持されているので、ステム31を下方に移動させたときには、ボンネット30の軸心方向に沿って垂直に移動する。このとき、上記のように、ボデー2とボンネット30は、環状外周縁8と環状外周縁部30aを嵌合させた状態でボンネット用ボルト37で固着され、これらの間にベローズフランジ15が装着されない状態で軸心を合わせて固定されているため、ステム31は、流入口2a側の軸心と合った状態で下降する。

【0059】

弁体10は、この弁体10の凹状溝11とステム31側の拡径環状体32の嵌合によりステム31と同軸に設けられているため、ステム31が下方に移動したときには、ステム31と同軸に移動できるようになっている。

一方、メタル弁座20は、環状突設部23とボデー2側の環状凹部4の嵌合により、流入口2aの軸心と同軸になっている。

これらにより、弁体10は、ステム31を下降させたときにメタル弁座20に対して同軸に移動させることができ、ディスク13を連通穴21の挿入位置にし、メタルシール材12を当接面20aに合わせるようにして適切な位置関係により垂直方向から接触又は離間させることができる。

【0060】

以上のように、本発明の真空バルブは、バルブ開放時には、ステム31の可動量に伴う傾斜面13aと連通穴21の間の隙間の量をほぼ比例関係にしながら、鏡面研磨仕上げしたリング状のメタルシール材12と環状のメタル弁座20の接離によって流量制御を行なっている。

【0061】

この場合、弁体10やディスク13をステム31と一体構造に設けていることで、メタル弁座20と弁体10の平面による密着度が低下したりや中心位置がずれないようにしている。これにより、従来のような円錐状の弁体とボンネットでガスケットを締付ける構造のように、弁体を弁座の穴部分に嵌合させるためにステムと弁体をフリーディスク構造に設けて調芯機能を持たせる必要がない。本発明の真空バルブは、上記一体構造によって流量調節することによりヒステリシス損失を小さくでき、流量を高精度に制御できる。

【0062】

一方、バルブ遮断時には、シール部材20とメタル弁座20が周方向にほぼ均等に密接し、このメタルシール材12とメタル弁座20の硬度差、及び、弁座の当接面20a側をエッジ状に形成していることにより高い密着性を発揮して、漏れを抑えた状態でシールすることができる。

【0063】

更には、ベローズフランジが傾いたとしても、前記のステム31の流入口2aとの同軸状態に影響は無く、弁座20に対して確実に垂直方向からシールさせることができる。

【図面の簡単な説明】

【0064】

【図1】本発明の真空バルブの一実施形態を示した断面図である。

【図2】図1の真空バルブの弁体が閉動作した状態を示した断面図である。

【図3】弁体を示した断面図である。

【図4】図3のB部拡大図である。

【図5】本発明の真空バルブの分解断面図である。

【図6】本発明の真空バルブにヒータを装着した状態を示す正面図である。

【図7】図1の一部省略A−A断面図である。

【図8】ボデーの一部省略拡大平面図である。

【符号の説明】

【0065】

1 バルブ本体

2 ボデー

8 環状外周縁

9 凹状溝

10 弁体

12 メタルシール材

12a シール面

13 流量制御用ディスク

13a 傾斜面

14 ベローズ

15 ベローズフランジ

16 ガスケット

20 メタル弁座

20a 当接面

30 ボンネット

30a 環状外周縁

34 締付ボルト

37 ボンネット用ボルト

【技術分野】

【0001】

本発明は、例えば、有機ELディスプレイや、半導体、液晶などの製造工程において、真空領域内で流体を流量調節しながら流すためのバルブであり、特に、高温流体を流す場合に好適な真空バルブに関する。

【背景技術】

【0002】

従来より、半導体、液晶等の製造工程において、真空圧力を制御するための流量制御用の真空バルブがある。この真空バルブとしては、いわゆるポペット弁が多く用いられ、このポペット弁は、大口径でありかつ低真空領域から高真空領域までの広い領域に渡って流量調節を行いながら流体を流せる構造になっている。

【0003】

この種のポペット弁として、例えば、特許文献1における真空比例開閉弁がある。同文献1の開閉弁は、略L字形状のボデー内を弁体が往復動して流量制御するようにしたものであり、この開閉弁の弁体は、外周に先細りのテーパ面を有し、一方、弁座側には、略円筒状の内周面を備えている。この構造により、この開閉弁は、弁体を弁座の中心線に沿って移動させたときに弁座とテーパ面の間に隙間が生じ、この隙間の面積を変化させて流量を調節するようになっている。このバルブの弁体には、シール面にゴム製のOリングが装着され、弁閉時には、このOリングが弁体と弁座の間に押圧されてこれらの間がシールされる。

【0004】

また、特許文献2において用いられる真空比例開閉弁は、略L字状のボデーの円筒内面入口に、外周方向に向けて広がるテーパ面を有するテーパ弁座を有し、このテーパ弁座の中心線に沿って弁体の円筒状部分を移動させる構造のポペット弁である。この開閉弁は、テーパ弁座と、弁体に装着した樹脂弁体の間の隙間の面積を変化させて弁開度を制御し、弁体側に装着したOリングをこの弁体と弁座部との間に押圧してシールしている。

このように、同文献1、2の開閉弁は、弁閉時において、弁体と弁座のOリングを挟着し、このOリングの弾性によりシールする構造になっている。

【0005】

【特許文献1】特許第2677536号公報

【特許文献2】特許第2624943号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1、2の開閉弁は、シール部分にゴム製のOリングを用いているため、極めて高温の流体がバルブ内に流れたときに、この高温流体に対してOリングが耐えきれないおそれがある。

すなわち、例えば、有機ELディスプレイに使用される有機ELは、通常の流体の温度以上に加熱する必要があり、材料を確実に昇華させるためには、およそ450℃程度まで加熱させることがある。これにより、仮に、同文献1、2の開閉弁を有機ELディスプレイの製造過程で使用した場合、Oリングがこの温度によって溶けて破損や破断を生じて弁閉時に漏れを生じる可能性がある。

このため、同文献1、2の開閉弁は、高温流体を流すのには適していない。また、これらの開閉弁は、Oリングが弁座に接触したときにはパーティクルが発生し、このパーティクルにより流体中に不純物が混ざるという問題もあった。

【0007】

そこで、高温流体の対策として、メタル製の弁体と弁座の当接部分にテーパ面を形成し、このテーパ面同士の隙間を変化させることにより流量調節し、また、テーパ面同士を密着させてメタルタッチにより流体漏れを防ぐようにするポペット弁が考えられる。この場合、各テーパ面は、高シール性を発揮できるようにするために高い表面精度により加工する必要があり、例えば、ラップ盤(ラッピングマシン)を用いて鏡面研磨を施す必要がある。

【0008】

しかし、各テーパ面に鏡面研磨を施す場合、各面は傾斜しているため、表面の平滑度を確保したり、バルブを組立てたときにテーパ面同士が平行度を確保できるように加工するのが困難になる。このため、テーパ面をラップ盤で加工するためには、弁体やボデー全体をラップ盤に取付けるための専用治具が必要になる。

更に、このポペット弁は、加工後においてシール時に漏れが生じる場合には、漏れ試験と鏡面研磨を繰り返し行なう必要があり、この繰り返しの作業により製作に手間と時間がかかるおそれがある。

【0009】

更に、弁体をコバルト等の耐高温特性に優れた材料で形成する場合、この材料は非常に高価であるため、弁体全体をこの材料で形成するとコストアップの要因となる。

以上のことから、上記のメタルタッチ構造で流路を開放又は遮断するポペット弁は、実際には製作が難しく、また、大幅なコストアップを避けられないため、高温流体用の真空バルブとして用いるのは現実的ではない。

【0010】

本発明は、上記の課題点に鑑みて鋭意研究の結果開発に至ったものであり、その目的とするところは、極めて温度の高い流体であっても、弁閉時には高シール性を発揮し、また、弁開時には低真空領域から高真空領域までを高精度に流量調節を行いながら流すことができる流量制御用の真空バルブであり、しかも、製作が容易で低コストで製作できる真空バルブを提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成するため、請求項1に係る発明は、流入口と流出口を有するボデー内にステムを介して弁体を昇降動自在に設け、この弁体には、ステムと垂直に交差する方向に平面部を設け、この平面部にシール面側を鏡面研磨仕上げした薄板メタルシール材を固着すると共に、ボデー内に設けた環状のメタル弁座に弁体のメタルシール材を平行に着座させて弁閉するようにした真空バルブである。

【0012】

請求項2に係る発明は、メタルシール材は、硬度がHv400以上であり、メタル弁座は、硬度がHv250以下である真空バルブである。

【0013】

請求項3に係る発明は、メタルシール材は、硬度がHv400以上であり、メタル弁座のメタルシール材との当接面部分は、硬度がHv250以上である真空バルブである。この場合、メタル弁座のメタルシールとの当接面部分の硬度が、メタルシール材の硬度以上になることの無いようにする。

【0014】

請求項4に係る発明は、メタル弁座は、ボデーと分割して設けられ、このメタル弁座をボデーのボトム側から着脱して交換可能に設けた真空バルブである。

【0015】

請求項5に係る発明は、メタル弁座のメタルシール材の当接面側をエッジ状に形成した真空バルブである。

【0016】

請求項6に係る発明は、メタルシール材を略0.1mmの箔状に形成した真空バルブである。

【0017】

請求項7に係る発明は、ボデーとステムが挿入されるボンネットを嵌合した状態でボンネット用ボルトにより直接取付け、外部シール用のガスケットをボデーとボンネット内側のベローズフランジに挟持した状態でボンネットに取付けたガスケット締付け専用の複数のボルトでベローズフランジの上からガスケットを締付けシールした真空バルブである。

【発明の効果】

【0018】

請求項1に係る発明によると、真空状況下において、極めて温度の高い流体であっても、弁体とメタル弁座の接離を高精度に行って弁閉時には高シール性を発揮し、また、弁開時には低真空領域から高真空領域までを高精度に流量調節を行いながら流すことができる流量制御用の真空バルブであり、しかも、専用の治具を必要とすることなく製作や組立てが容易でコストを抑えながら設けることができる真空バルブである。

【0019】

請求項2に係る発明によると、メタルシール材とメタル弁座と間に硬度差を設けることによりシール性を高めることができると共に、メタルシール材をメタル弁座よりも硬くすることでこのメタルシール材の劣化を防ぐことができる真空バルブである。

【0020】

請求項3に係る発明によると、メタル弁座の耐久性を向上させつつ、硬度の高いメタル弁座のシール部位を変形させながら高シール性を発揮できる真空バルブである。

【0021】

請求項4に係る発明によると、バルブを流路から取り外したり分解したりすることなく簡単にメタル弁座を着脱でき、メタルシール材による摺動やカジリ等によってメタル弁座が劣化・損傷した際には、このメタル弁座を取外して研削・研磨加工したり、或は、交換できる真空バルブである。このため、バルブ全体を交換する必要なくメタル弁座のみの加工又は交換でシール性を回復でき、低コストにより修理やメンテナンスをおこなうことができる真空バルブである。

【0022】

請求項5に係る発明によると、メタル弁座の硬度がメタルシール材の硬度より小さい状況下において、メタル弁座当接面側のエッジ状部位が塑性変形してメタルシール材の鏡面になじませることができ、このため、メタルシール材の研磨を何度もやり直しする必要がなく鏡面のシール当たりにできる真空バルブである。

【0023】

請求項6に係る発明によると、シール性を確保しつつメタルシール材を極限まで薄くすることができ、これによりメタルシール材の使用量を最少に抑えて低コストで製作することができ、大量生産にも適した真空バルブである。

【0024】

請求項7に係る発明によると、外部シール用のガスケットの締付けをボンネットとボデーの締付けと独立できるため、ガスケット締付けの平行度がずれても弁体の平行度や同震度がずれることがなく、弁閉時には確実に高シール性を発揮することができ、又、流量制御時には高精度の制御をおこなうことができる真空バルブである。

【発明を実施するための最良の形態】

【0025】

以下、本発明における真空バルブの好ましい実施形態を図面に基づいて詳細に説明する。図1においては、本発明の真空バルブの断面図を示しており、このバルブの弁開状態を示したものである。真空バルブ本体1は、例えば、有機ELや半導体製造に使用する材料を真空状態で高温に熱する場合などに用いられ、流量調節用として使用するのに適している。

【0026】

このため、バルブ本体1は、高温流体に耐えうる構造・材質からなっており、例えば、材料をオールメタルシール構造とし、真空状態で450℃程度まで加熱して昇華させる必要のある有機ELの製造工程に利用できる。しかも、発生するガス圧力が小さい場合にも対応して、例えば、50A程度の大口径に設けて流量調節できるようにしている。

【0027】

図1、2のように、バルブ本体1のボデー2は、略L字状の流路3を有し、このボデー2には、流入口2aと流出口2bを形成している。流入口2a、流出口2bの端部側には、それぞれフランジ部2c、2dを設けており、このフランジ部2c、2dに、ボルト・ナット5により外部ポート6、7を接続可能に設けている。

このボデー2内には、後述するように表面を鏡面加工したメタル製弁座20を配設している。

【0028】

弁体10は、ステム31を介してボデー2内を昇降動自在に設けたものであり、この弁体10によりメタル弁座20の連通穴21を開放又は遮断可能に設けている。この弁体10には、図3に示すように、流量制御用ディスク13が取付けられている。

【0029】

弁体10は、適度の硬度を有し、高温に耐え得ることができるメタル材料によって略円柱状に形成し、この弁体10には、ステム31と垂直に交差する方向に平面部11を設けている。また、平面部11の中央付近には、略円柱状の凸部11aを設け、この凸部11aの略中央位置には雌ねじ部11bを形成している。また、平面部11の反対側には、凹状部11cを設けている。

【0030】

薄板メタルシール材12は、例えば、コバルト合金等の高硬度で耐高温特性に優れた材料によりHv400以上の硬度で形成され、また、略0.1mmの厚さで箔状に形成されている。メタルシール材12のシール面12a側は、例えば、バフ研磨機によって鏡面研磨仕上げが極めて滑らかな状態で施されており、メタル弁座20にシール可能に設けられている。

【0031】

図4に示すように、メタルシール材12は、平面部11に溶接手段によりその外周縁12bを固着している。この溶接は、例えば、TIG(Tungsten Inert Gas)溶接が好ましいが、TIG溶接以外の溶接手段か、或は、溶接以外の固着手段で固着してもよい。メタルシール材12は、メタル弁座20に密接して連通穴21を遮断でき、また、中央に装着穴12cを有しており、この装着穴12cに弁体10の凸部11aを挿入可能に設けている。これにより、メタルシール材12は、弁体10に位置決めされた状態で固着できるようになっている。

【0032】

流量制御用ディスク13は、例えば、ステンレス等のメタル材料により形成し、側面に略円錐状の傾斜面13aを設け、この傾斜面13aに続けてステム31と垂直方向の平坦部13bを設けている。また、このディスク13の弁体10への取付け側には、凸部11aと嵌合可能な凹部13cを設けており、この凹部13cの略中央位置には貫通孔13dを設けている。

【0033】

このディスク13は、メタルシール材12の上から凸部11aに凹部13cを嵌合させ、この状態で貫通孔13dを介して雌ねじ部11bにねじ17を螺着して弁体10に固定されている。固定後に、弁体10を往復動させたときには、ディスク13の傾斜面13aと連通穴21との間には図示しない隙間が生じ、この隙間の量を変化させることでバルブ開放時の流量調節をおこなうことができるようになっている。

【0034】

ベローズ14は、一端側が弁体10の上部に溶接され、また、他端側がベローズフランジ15に溶接されている。これにより、ベローズ14は、凹状部11c側を外部から隔壁し、また、弁体10の移動に伴って伸縮できるようになっている。外部シール用のガスケット16は、ボデー2とボンネット30内側のベローズフランジ15に挟持された状態にし、この上からボンネット30を取付ける。これにより、弁体10は、ボデー2内に密封状態に装着され、内部側が流路3と隔壁された状態となる。

【0035】

一方、メタル弁座20は、ボデー2と分割して環状に形成され、ボデー2内のメタルシール材12が平行に着座する位置に設けている。このメタル弁座20は、例えば、ステンレスやチタン、及びニッケル等を材料として、硬度Hv250以下に形成されている。また、このメタル弁座20は、そのメタルシール材12の当接面20a側がエッジ状に形成している。当接面20aの内径は、ディスク13の外径とほぼ等しいか、又は、やや大径になるように形成しており、弁閉時には、この当接面20aにメタルシール材12が着座し、鏡面研磨仕上げ部位同士の密接シールによる弁閉により流体の漏れをほぼ無くすことが可能になっている。また、当接面20aの反対側には、環状突設部23が形成されている。

【0036】

メタル弁座20は、環状突設部23を環状に形成した固定部材26の内側に設けた装着凹部26aに嵌合させ、この固定部材26をボデー2に形成した環状凹部4にボトム側から着脱させることでボデー2に取付け可能であり、更に、固定部材26を固定ボルト24で固定可能に設けている。これにより、メタル弁座20は交換可能になり、取付け時には、このメタル弁座20をボデー2に対して軸心と高さを合わせた状態で固定でき、当接面20aを所定の位置に配設することができる。弁閉時には、ディスク13が連通穴21に案内されながらメタルシール材12とメタル弁座20が密接して連通穴21を遮断できるようになっている。

【0037】

このメタル弁座20は、上記のようにボトム側から着脱できる構造であるため、弁体10の装着の有無に関わらず着脱できるようになっている。このため、バルブ本体1全体を組み立てた後でも、このバルブ本体1を分解したり弁体10を取外したりすることなく、メタル弁座20のみを取外して交換できる。

【0038】

また、メタル弁座20は、メタルシール材12よりも硬度の小さい材料により形成することで、メタル弁座20とメタルシール材12には硬度差が生じ、メタル弁座20にメタルシール材12が当接するときにこのメタルシール材12がやや変形しながら密接シールして遮断時の流体の漏れが確実に防がれる。更に、開閉動作を繰り返し行った場合でも、主にメタル弁座20側に磨耗や劣化を生じさせることができることで、メタルシール材12の消耗が防がれる。さらに、メタル弁座20は、メタルシール材12の当接面部分の硬度をHv250以上とすることもできる。

【0039】

ボンネット30は、ボデー2の流入口2aの反対位置に設けられ、このボンネット30内のステム挿入孔30cにはステム31が挿入される。ステム31は、このステム挿入孔30cと先端側付近に設けたガイド部材38により支持され、さらに、ガイド部材38よりも先端側においてはこのステム31の径よりもやや拡径した拡径環状体32が保持ボルト32aで固着される。この拡径環状体32は、凹状部11cに嵌め込まれることでステム31を昇降動したときに弁体10を昇降動できるようになっている。

【0040】

また、拡径環状体32と内部ヒータ35の間には、スプリング33が取付けられている。ステム31は、このスプリング33により通常は上方に移動して、弁体10が弁開の状態に位置しており、ステム31をスプリング33のばね性に抗して押し下げたときに弁体10を弁閉の状態にできるように設けている。

ボンネット30の上部には装着凹溝30bを設けており、この装着凹溝30bにシール体45を装着し、このシール体45に装着したガスケット部材46によりステム31との間をシールしている。

【0041】

ところで、ボンネットとボデーをガスケットでシールする場合、一般的な構造のようにガスケットをボンネットとボデーの間に挟み込んだ状態で装着すると、このボンネットをボルトにより上方から締付けたときにガスケットが弾性変形してボデーとボンネットの同軸度や平行度がずれることになる。このため、この構造のバルブは、ディスクと弁座の軸心のずれによって正確な流量制御が行えなくなる。

【0042】

これを防ぐため、本発明の真空バルブは、次のように構成している。

すなわち、ボデー2とステム31が挿入されるボンネット30を嵌合した状態でボンネット用ボルト37により直接取付け、外部シール用のガスケット16をボデー2とボンネット内側のベローズフランジ15に挟持した状態でボンネット30に取付けたガスケット締付け専用の複数のボルト34でベローズフランジ15の上からガスケット16を締付けシールするものである。

【0043】

このとき、図8に示すように、先ず、ベローズフランジ15を凹状溝9に嵌め込むようにボデー2内に装着し、次いで、この上から環状外周縁8と環状外周縁部30aを嵌合させながらボデー2とボンネット30を組合わせ、ボンネット30の上からボデー側に形成した雌ネジ部2eにボンネット用ボルト37を螺着してボデー2とボンネット30を一体化する。また、締付ボルト34は、図7に示すように、ボンネット30に対してボンネット用ボルト37とは異なる円周位置に螺着できるようになっている。

【0044】

この装着構造により、ベローズフランジ15は、凹状溝9に対して位置ずれの無い状態で装着され、一方、ボデー2とボンネット30は、互いに同心度や直角度が一致した状態で一体化する。この状態で、締付ボルト34を締付けたときには、ガスケット16が押圧されてボデー2とボンネット30を強くシールでき、この締付ボルト34によるベローズフランジ15を押圧する力を調節可能になっている。締付ボルト34は、ベローズフランジ15を均等に押圧するために複数位置に螺着するのが望ましい。

【0045】

この場合、ベローズフランジ15が締付け方向に対して傾く可能性は残されているが、締付ボルト34がボンネット用ボルト37とは別に設けた独立した締付手段であるため、ベローズフランジ15が傾いたときにボデー2に対してボンネット30が傾くことがなく、これらの同心度や直角度がずれるのが防がれる。従って、締付ボルト34を強く締付けてガスケット16のシール性を向上させたときにも、ボンネット用ボルト37の締付け力に悪影響を与えることがない。

【0046】

また、ボデー2とボンネット30は、環状外周縁8と環状外周縁部30aの嵌合により、極僅かな接触面積によって一体化しているため、仮に、ボデー2からボンネット30に伝熱があっても、微小面積の接触によって熱伝導量を最小限に防がれている。

【0047】

しかも、図5のように、内部ヒータ35を、ボンネット30の下部に取付けているため、この内部ヒータ35により、ベローズフランジ15を加熱して予めベローズフランジ15を高温状態にして高温流体との温度差を小さくでき、バルブ本体1内に高温流体が流れた場合でもこの高温流体からボンネット30側へ伝わって逃げようとする熱伝導量を少なくしている。これにより、高温流体が流れる際の接ガス部材であるボデー2やベローズフランジ15の均熱性が確保されて高温流体の高温状態を維持する。

一方、外部ヒータ36は、図6のようにボデー2の外側に巻装しており、この外部ヒータ36によりボデー2を外側から加熱して流体の温度が下がるのを防止している。

【0048】

続いて、ボンネット30の更に上方側における取付構造を説明する。

上述したように、バルブ本体内に高温流体を流す場合には、この高温流体からの熱がボンネットやボデーに伝わることにより高温流体の温度を維持できないおそれがある。これを防ぐため、一般の高温弁は、ロングボンネット構造に設けてこれを断熱手段とし、更に、断熱材をボデー外周側に巻装することで、均一に加熱してボンネットやボデーからの放熱を防ごうとしている。

【0049】

しかし、例えば、有機EL製造用の材料を昇華させるためには、より温度の高い状態(例えば、およそ450℃の状態)を維持しなければならず、この場合、単なるロングボンネット構造や、断熱材を巻装するだけでは、接ガス部であるボデーの均熱性や保温性を確保するのが難しくなり、材料の高温状態を維持できない場合があった。

【0050】

この対策として、本発明の真空バルブは、バルブ本体1を容体状の真空チャンバ40内に内装し、この真空チャンバ40にベローズジョイント41を取付け、このベローズジョイント41によりバルブ本体1のボデー2からボンネット30までの間を真空チャンバ40の外側と隔壁している。なお、図において、真空チャンバ40は、その一部を示しているが、この真空チャンバ40は、実際には、バルブ本体1全体を包囲する形状になっている。

【0051】

これを詳しく説明すると、図1において、ベローズジョイント41は、環状部材42と、ベローズ部材43と、取付部材44を有している。環状部材42は、ボンネット30の筒状端部30bに取付け可能な嵌着穴42aを有しており、ベローズ部材43は、環状部材42と取付部材44の間に溶接等の手段で伸縮可能な状態で取付けており、このベローズ部材43によりベローズジョイント41の内側と外部雰囲気とを隔壁可能に設けている。また、取付部材44は環状に形成している。

【0052】

ベローズジョイント41は、環状部材42の嵌着穴42aを筒状端部30bに嵌合させながら止め輪49によりボンネット30と一体化し、また、取付部材44を真空チャンバ40にボルト部材47で固着する。このとき、筒状端部30bの外周側にOリング50を装着している。

ベローズジョイント41は、このような取付構造により、真空チャンバ40内部を外部から隔壁することができ、この隔壁状態でステム31を可動することができる。従って、真空チャンバ40内のバルブ本体1を外部から真空断熱して材料の高温状態を維持できるようにしている。

【0053】

図5、図7において、アクチュエータ48は、真空チャンバ40よりも外側に配設してステム31と軸着しており、このアクチュエータ48により弁体10を往復操作可能に設けている。また、このアクチュエータ48は、ベローズジョイント41の上からステム31に着脱できるようになっている。このように、アクチュエータ48を真空チャンバ40の外部に設けることで、バルブ本体1を真空チャンバ内で保温しつつ、このアクチュエータの操作性を向上している。

【0054】

次に、本発明の真空バルブの上記実施形態における作用を説明する。

本発明の真空バルブは、流入口2aと流出口2bを有するボデー2内にステム31を介して弁体10を昇降動自在に設け、この弁体10には、ステム31と交差する方向に平面部11を設け、この平面部11にシール面12a側を鏡面研磨仕上げした薄板メタルシール材12を固着すると共に、ボデー2内に設けた環状のメタル弁座20に弁体10のメタルシール材12を着座させて弁閉するようにしているので、バルブ本体1内に極めて高温の流体が流れた際にもこの高温流体に耐え得ることができ、弁閉時の高シール性を維持し、また、流量制御時のパーティクルの発生を抑えて流体の純度を確保することができる。これにより、例えば、有機ELディスプレイ製造工程にも十分に利用できる。

【0055】

更に、メタルシール材12は、コバルト合金等の耐高温特性に優れた材料により形成することで確実に高温に耐え得ることができ、繰り返し開閉動作を行った場合でも傷が付きにくく高いシール性を長期に渡って維持できる。また、このメタルシール材12は、略0.1mmの箔状に形成しているため、通常のメタルに比較して高価なコバルト材料の使用量を最少限に抑えてコストの増加が防がれる。

【0056】

また、このメタルシール材12は、弁体10とは別体に設けているため加工が容易であり、専用治具を必要とすることなくラップ盤に取付けてシール面12aに鏡面研磨仕上げを施すことができる。これにより、バルブ本体1は、メタルシール材12の表面加工部分の平滑度を確保でき、また、この箔状のメタルシール材12を弁体10に溶接で固着することでメタル弁座20の当接面20aとの平行度を確保することができる。このため、製作時に漏れ試験と鏡面研磨を繰り返す必要もなく、容易に製作することが可能となる。

【0057】

しかも、前述したように、バルブ本体1は、ボデー2と30ボンネットを嵌合した状態でボンネット用ボルト37により直接取付け、ガスケット16をボデー2とベローズフランジ15に挟持した状態で、締付ボルト34でベローズフランジ15の上からガスケット16を締付けシールしているので、弁体10とメタル弁座20を調芯しながら組立てる必要がなく、これらを適切な位置関係に配置しながら組立てることができる。

【0058】

このステム31は、ステム挿入孔30cとガイド部材38により上下部位を支持されているので、ステム31を下方に移動させたときには、ボンネット30の軸心方向に沿って垂直に移動する。このとき、上記のように、ボデー2とボンネット30は、環状外周縁8と環状外周縁部30aを嵌合させた状態でボンネット用ボルト37で固着され、これらの間にベローズフランジ15が装着されない状態で軸心を合わせて固定されているため、ステム31は、流入口2a側の軸心と合った状態で下降する。

【0059】

弁体10は、この弁体10の凹状溝11とステム31側の拡径環状体32の嵌合によりステム31と同軸に設けられているため、ステム31が下方に移動したときには、ステム31と同軸に移動できるようになっている。

一方、メタル弁座20は、環状突設部23とボデー2側の環状凹部4の嵌合により、流入口2aの軸心と同軸になっている。

これらにより、弁体10は、ステム31を下降させたときにメタル弁座20に対して同軸に移動させることができ、ディスク13を連通穴21の挿入位置にし、メタルシール材12を当接面20aに合わせるようにして適切な位置関係により垂直方向から接触又は離間させることができる。

【0060】

以上のように、本発明の真空バルブは、バルブ開放時には、ステム31の可動量に伴う傾斜面13aと連通穴21の間の隙間の量をほぼ比例関係にしながら、鏡面研磨仕上げしたリング状のメタルシール材12と環状のメタル弁座20の接離によって流量制御を行なっている。

【0061】

この場合、弁体10やディスク13をステム31と一体構造に設けていることで、メタル弁座20と弁体10の平面による密着度が低下したりや中心位置がずれないようにしている。これにより、従来のような円錐状の弁体とボンネットでガスケットを締付ける構造のように、弁体を弁座の穴部分に嵌合させるためにステムと弁体をフリーディスク構造に設けて調芯機能を持たせる必要がない。本発明の真空バルブは、上記一体構造によって流量調節することによりヒステリシス損失を小さくでき、流量を高精度に制御できる。

【0062】

一方、バルブ遮断時には、シール部材20とメタル弁座20が周方向にほぼ均等に密接し、このメタルシール材12とメタル弁座20の硬度差、及び、弁座の当接面20a側をエッジ状に形成していることにより高い密着性を発揮して、漏れを抑えた状態でシールすることができる。

【0063】

更には、ベローズフランジが傾いたとしても、前記のステム31の流入口2aとの同軸状態に影響は無く、弁座20に対して確実に垂直方向からシールさせることができる。

【図面の簡単な説明】

【0064】

【図1】本発明の真空バルブの一実施形態を示した断面図である。

【図2】図1の真空バルブの弁体が閉動作した状態を示した断面図である。

【図3】弁体を示した断面図である。

【図4】図3のB部拡大図である。

【図5】本発明の真空バルブの分解断面図である。

【図6】本発明の真空バルブにヒータを装着した状態を示す正面図である。

【図7】図1の一部省略A−A断面図である。

【図8】ボデーの一部省略拡大平面図である。

【符号の説明】

【0065】

1 バルブ本体

2 ボデー

8 環状外周縁

9 凹状溝

10 弁体

12 メタルシール材

12a シール面

13 流量制御用ディスク

13a 傾斜面

14 ベローズ

15 ベローズフランジ

16 ガスケット

20 メタル弁座

20a 当接面

30 ボンネット

30a 環状外周縁

34 締付ボルト

37 ボンネット用ボルト

【特許請求の範囲】

【請求項1】

流入口と流出口を有するボデー内にステムを介して弁体を昇降動自在に設け、この弁体には、前記ステムと垂直に交差する方向に平面部を設け、この平面部にシール面側を鏡面研磨仕上げした薄板メタルシール材を固着すると共に、前記ボデー内に設けた環状のメタル弁座に前記弁体のメタルシール材を平行に着座させて弁閉するようにしたことを特徴とする真空バルブ。

【請求項2】

前記メタルシール材は、硬度がHv400以上であり、前記メタル弁座は、硬度がHv250以下である請求項1に記載の真空バルブ。

【請求項3】

前記メタルシール材は、硬度がHv400以上であり、前記メタル弁座の前記メタルシール材との当接面部分は、硬度がHv250以上である請求項1に記載の真空バルブ。

【請求項4】

前記メタル弁座は、前記ボデーと分割して設けられ、このメタル弁座を前記ボデーのボトム側から着脱して交換可能に設けた請求項1乃至3の何れか1項に記載の真空バルブ。

【請求項5】

前記メタル弁座の前記メタルシール材の当接面側をエッジ状に形成した請求項2に記載の真空バルブ。

【請求項6】

前記メタルシール材を略0.1mmの箔状に形成した請求項1乃至5の何れか1項に記載の真空バルブ。

【請求項7】

前記ボデーと前記ステムが挿入されるボンネットを嵌合した状態でボンネット用ボルトにより直接取付け、外部シール用のガスケットを前記ボデーと前記ボンネット内側のベローズフランジに挟持した状態で前記ボンネットに取付けた前記ガスケット締付け専用の複数のボルトで前記ベローズフランジの上から前記ガスケットを締付けシールした請求項1乃至6の何れか1項に記載の真空バルブ。

【請求項1】

流入口と流出口を有するボデー内にステムを介して弁体を昇降動自在に設け、この弁体には、前記ステムと垂直に交差する方向に平面部を設け、この平面部にシール面側を鏡面研磨仕上げした薄板メタルシール材を固着すると共に、前記ボデー内に設けた環状のメタル弁座に前記弁体のメタルシール材を平行に着座させて弁閉するようにしたことを特徴とする真空バルブ。

【請求項2】

前記メタルシール材は、硬度がHv400以上であり、前記メタル弁座は、硬度がHv250以下である請求項1に記載の真空バルブ。

【請求項3】

前記メタルシール材は、硬度がHv400以上であり、前記メタル弁座の前記メタルシール材との当接面部分は、硬度がHv250以上である請求項1に記載の真空バルブ。

【請求項4】

前記メタル弁座は、前記ボデーと分割して設けられ、このメタル弁座を前記ボデーのボトム側から着脱して交換可能に設けた請求項1乃至3の何れか1項に記載の真空バルブ。

【請求項5】

前記メタル弁座の前記メタルシール材の当接面側をエッジ状に形成した請求項2に記載の真空バルブ。

【請求項6】

前記メタルシール材を略0.1mmの箔状に形成した請求項1乃至5の何れか1項に記載の真空バルブ。

【請求項7】

前記ボデーと前記ステムが挿入されるボンネットを嵌合した状態でボンネット用ボルトにより直接取付け、外部シール用のガスケットを前記ボデーと前記ボンネット内側のベローズフランジに挟持した状態で前記ボンネットに取付けた前記ガスケット締付け専用の複数のボルトで前記ベローズフランジの上から前記ガスケットを締付けシールした請求項1乃至6の何れか1項に記載の真空バルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−162319(P2009−162319A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1202(P2008−1202)

【出願日】平成20年1月8日(2008.1.8)

【出願人】(501417929)株式会社キッツエスシーティー (22)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月8日(2008.1.8)

【出願人】(501417929)株式会社キッツエスシーティー (22)

【Fターム(参考)】

[ Back to top ]