真空プレス用枠体、及びプレス成形品の製造方法

【課題】真空下でのホットプレス成形を行う際に必要な真空容積を極力抑えることができる真空プレス用枠体を提供すること。

【解決手段】プレス装置のプレス盤に載置される真空プレス用枠体であって、互いが重ね合わせられたとき、被加工物が収容される閉空間が形成されるように、互いの対向面のうちの少なくとも一面の一部が凹状に落ち込む一対の板状部材と、一端が閉空間と連通し、他端が所定の真空ポンプと接続される真空用配管とを備えており、一対の板状部材は、プレス盤によるプレス時にプレス圧が閉空間内の被加工物に伝わるように変形することができる構成となっている。

【解決手段】プレス装置のプレス盤に載置される真空プレス用枠体であって、互いが重ね合わせられたとき、被加工物が収容される閉空間が形成されるように、互いの対向面のうちの少なくとも一面の一部が凹状に落ち込む一対の板状部材と、一端が閉空間と連通し、他端が所定の真空ポンプと接続される真空用配管とを備えており、一対の板状部材は、プレス盤によるプレス時にプレス圧が閉空間内の被加工物に伝わるように変形することができる構成となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被加工物を真空下でホットプレス成形するための真空プレス用枠体、及び該真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法に関する。

【背景技術】

【0002】

プリント配線板等の板状製品を成形するため、熱盤の間に載置された被加工物をホットプレス成形するプレス装置が広く知られており、実用に供されている。この種の従来のプレス装置の具体的構成例が、特許文献1に記載されている。特許文献1に記載のプレス装置は、プレス機全体が真空チャンバ内に収容されており、被加工物がプレス機の熱盤に載置された後、プレス機を収容する真空チャンバが密閉される。密閉された真空チャンバ内が真空ポンプ等によって脱気されて所定の真空度に達した後、熱盤に載置されている被加工物がホットプレス成形される。特許文献1では、被加工物が真空下でホットプレス成形されるため、プレス成形品中のボイドが抑えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−307467号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、真空チャンバ内にプレス機全体を収容するために、大型の真空チャンバが必要となり、プレス装置が大型化し、広い設置面積を必要とした。

【0005】

本発明は上記の事情に鑑みてなされたものであり、その目的とするところは、真空下でのホットプレス成形を行う際に必要な真空容積を極力抑えることができる真空プレス用枠体、及び該真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る真空プレス用枠体は、プレス装置のプレス盤に載置される真空プレス用枠体であり、互いが重ね合わせられたとき、被加工物が収容される閉空間が形成されるように、互いの対向面のうちの少なくとも一面の一部が凹状に落ち込む一対の板状部材と、一端が閉空間と連通し、他端が所定の真空ポンプと接続される真空用配管とを備えており、一対の板状部材は、プレス盤によるプレス時にプレス圧が閉空間内の被加工物に伝わるように変形することができる。

【0007】

真空用配管に接続された真空ポンプを駆動して閉空間を脱気することにより、被加工物を真空下に置くことができる。真空下に置かれた被加工物を真空プレス用枠体ごとホットプレスすることにより、プレス機ごと収容する既存の真空チャンバ内を真空引きした場合と同じく、プレス成形品中のボイドが抑えられる。真空プレス用枠体は、プレス装置のプレス盤に載置される程度の寸法であるため、真空チャンバと比べてホットプレス成形を行う際に必要な真空容積が小さい。そのため、排気能力の高い大型真空ポンプを用意する必要がない。

【0008】

一対の板状部材は、例えば柔軟性を持つ弾性シート部材であり、ホットプレス成形中、プレス盤からの荷重を受けて柔軟に変形することにより、プレス盤からの荷重を被加工物の被加工面全体に均等に伝えることができる。

【0009】

真空用配管には、真空ポンプ側から閉空間側への空気の逆流を防止する逆流防止機構が取り付けられていてもよい。真空用配管に逆流防止機構が取り付けられたことにより、例えば真空用配管が真空ポンプから取り外された場合であっても、外気が閉空間内に流入せず、閉空間内の真空度は保たれる。

【0010】

一対の板状部材は、プレス盤が被加工物をプレスすることが可能なプレス領域よりも大きく形成されていてもよい。この場合、真空用配管は、プレス盤によるホットプレス成形を阻害しないため、真空プレス用枠体のプレス盤への載置時にプレス領域の外側に位置するように配置されるとよい。

【0011】

一対の板状部材は、互いの対向面が冊子状に見開くように一辺同士が固着したものであってもよい。この場合、冊子状の一対の板状部材を開くと、被加工物を一方の板状部材の対向面上に載置することができ、一対の板状部材を閉じると、対向面上に載置された被加工物を閉空間に収容することができる。すなわち、閉空間への被加工物の収容は、一対の板状部材の開閉という簡易な作業を通じて行うことができる。

【0012】

また、本発明の一形態に係るプレス成形品の製造方法は、上記真空プレス用枠体を用いて被加工物をプレス成形する方法であり、真空プレス用枠体内の閉空間を規定する対向面の領域上に被加工物を載置する被加工物載置ステップと、一対の板状部材を重ね合わせることにより、被加工物を閉空間内に収容する収容ステップと、真空用配管に接続された所定の真空ポンプを駆動し、真空用配管を介して閉空間を脱気する脱気ステップと、脱気後の真空プレス用枠体をプレス装置のプレス盤に載置する枠体載置ステップと、プレス盤に載置された真空プレス用枠体ごと被加工物をプレスして被加工物を成形するプレス成形ステップを含む。また、脱気ステップ後、プレス成形ステップ前に、真空用配管と真空ポンプとを外すステップが更に含まれていてもよい。

【発明の効果】

【0013】

本発明によれば、真空下でのホットプレス成形を行う際に必要な真空容積を極力抑えることができる真空プレス用枠体、及び該真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法が提供される。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態のプレス装置の正面図である。

【図2】本発明の実施形態の真空プレス用枠体の構成を示す分解斜視図である。

【図3】本発明の実施形態の真空プレス用枠体の上面図及び断面図である。

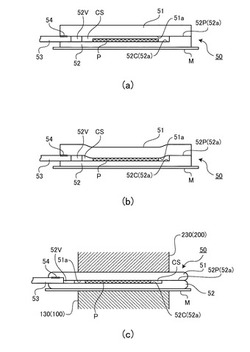

【図4】本発明の実施形態の真空プレス用枠体を用いて被加工物をホットプレス成形する、プレス成形品の製造方法を説明するための図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態のプレス装置について図面を用いて詳細に説明する。

【0016】

図1は、本実施形態のプレス装置1の正面図である。図1に示されるように、プレス装置1は、一対のホットプレス用の熱盤体が天地方向に並べて配置された縦型のホットプレス装置であり、例えばベース材に対してカバーレイをホットプレスにより密着させてFPC(Flexible Printed Circuits)を作製する。プレス装置1は、設置部であるベースBに剛体支持されたプレスフレーム2を備えている。プレスフレーム2は、所定の間隔を空けて天地方向に対向配置されたフレーム基盤21とフレーム天井盤22を備えており、これらを複数本のフレーム支柱23を介して結合した構成となっている。

【0017】

プレス装置1は、フレーム基盤21に支持されたラムシリンダ部300を備えている。ラムシリンダ部300は、上端面が開口し下端面が閉じられた略円筒形状を持つシリンダ310を備えている。シリンダ310内には、シリンダ310の内壁面と摺動しながら上下動可能な略円柱状のラム320が収容されている。プレス装置1のコントローラには、油圧ポンプが接続されている(不図示)。コントローラは、油圧ポンプを駆動してシリンダ310内の作動油の加圧又は減圧を行うことにより、ラム320をシリンダ310に対して上下動させる。

【0018】

プレス装置1は、ラムシリンダ部300に支持された下部熱盤体100を備えている。下部熱盤体100は、下方から順に、テーブル定盤110、断熱板120、下部熱板130を積層して一体に固定したものである。下部熱盤体100は、テーブル定盤110の下面でラム320の先端面と接合されており、ラム320に対して固定されている。下部熱盤体100は、コントローラによるシリンダ310内の油圧制御に応じて、ラム320とともに上下動する。すなわち、下部熱盤体100は、プレスフレーム2に対し、ラムシリンダ部300を介して上下動可能に支持されている。

【0019】

プレス装置1は、フレーム天井盤22に支持された上部熱盤体200を備えている。上部熱盤体200は、上方から順に、クラウン定盤210、断熱板220、上部熱板230を積層して一体に固定したものである。上部熱板230の下面はプレス面であり、下部熱盤体100側のプレス面である下部熱板130の上面と対向して配置されている。

【0020】

ところで、本実施形態のプレス装置1には、被加工物Pの周囲の雰囲気を真空にするために必要な真空チャンバが備えられていない。本実施形態では、真空チャンバに代わり、真空プレス用枠体50を使用することにより、プレス成形品中のボイドが抑えられる。

【0021】

図2は、真空プレス用枠体50の構成を示す分解斜視図である。図3(a)は、真空プレス用枠体50の上面図であり、図3(b)は、図3(a)におけるA−A断面図である。図2又は図3に示されるように、真空プレス用枠体50は、上側弾性シート部材51及び下側弾性シート部材52を備えている。上側弾性シート部材51及び下側弾性シート部材52は、シリコンゴム等の柔軟性を持つ樹脂で成形されている。本実施形態では、上側弾性シート部材51の下面(上側対向面51a)が平面形状である一方、上側対向面51aと対向する下側弾性シート部材52の上面(下側対向面52a)は平面形状ではない。具体的には、下側対向面52aは、中央領域52Cが周辺領域52Pに対して凹状に一段落ち込む形状となっている。そのため、上側弾性シート部材51と下側弾性シート部材52とを重ね合わせると、上側対向面51aと下側対向面52aとにより、実質的に密封された閉空間CSが規定される(図3参照)。

【0022】

図3に示されるように、上側弾性シート部材51と下側弾性シート部材52は、上側対向面51aと下側対向面52aが冊子状に見開くように、互いの一辺(図3(a)中、斜線で示す接合領域54を持つ辺)が溶着等で接合されている。被加工物Pは、図3(b)に示されるように、真空プレス用枠体50が見開き状態(上側弾性シート部材51が二点鎖線で示される状態)にあるとき、中央領域52Cに載置される。真空プレス用枠体50が見開き状態から閉じ状態(図3(b)中、上側弾性シート部材51が実線で示される状態)とされることにより、中央領域52Cに載置された被加工物Pが閉空間CSに収容された状態となる。

【0023】

このように、本実施形態では、下側弾性シート部材52に対して上側弾性シート部材51を開くと、被加工物Pを中央領域52Cに載置することができ、上側弾性シート部材51を閉じると、中央領域52Cに載置した被加工物Pを閉空間CSに収容することができる。すなわち、閉空間CSへの被加工物Pの収容は、上側弾性シート部材51の開閉という簡易な作業を通じて行うことができる。

【0024】

下側対向面52aには、支持溝52Vが形成されている。支持溝52Vは、接合領域54を含む周辺領域52Pの一辺を横断するように形成されている。支持溝52Vには、上側弾性シート部材51と下側弾性シート部材52との溶着により、真空用配管53の一端が固着されている。真空用配管53は、閉空間CS内を脱気するための配管であり、その他端は、図示省略された真空ポンプに着脱自在に接続される。真空用配管53の中途には、真空ポンプ側から閉空間CS側への空気の逆流を防止するチェッキ弁等の逆流防止機構53aが取り付けられている。なお、閉空間CSは、支持溝52Vと真空用配管53との隙間が、溶着によって上側弾性シート部材51及び下側弾性シート部材52が変形したことにより埋まっており封止状態にある。そのため、外気が支持溝52Vを通じて流入することはない。

【0025】

図4(a)〜図4(c)は、真空プレス用枠体50を用いて被加工物Pをホットプレス成形する、プレス成形品の製造方法を説明するための図である。図4(a)に示されるように、被加工物Pが閉空間CSに収容された真空プレス用枠体50は、例えばステンレス鋼等の金属製のキャリアプレートMに載置される。キャリアプレートMは、剛性の低い真空プレス用枠体50を下部熱板130の上面(プレス面)へスムーズに搬送するために補助的に使用される治具である。

【0026】

真空プレス用枠体50がキャリアプレートMに載置されて、真空用配管53が真空ポンプに接続されると、真空ポンプが駆動され、閉空間CS内が真空用配管53を通じて脱気される。閉空間CS内が脱気されて真空プレス用枠体50の周囲の大気圧との圧力差が生じることにより、図4(b)に示されるように、上側対向面51aと下側対向面52aとが直接又は被加工物Pを介して吸着するように、上側弾性シート部材51が(実際には下側弾性シート部材52も)弾性変形する。閉空間CS内の脱気は、閉空間CS内が所定の真空度に達するまで行われる。

【0027】

脱気処理後、真空ポンプから真空用配管53が取り外されると、真空プレス用枠体50を載せたキャリアプレートMは、ローダ等の搬送装置によって下部熱板130の上面(プレス面)に搬送され載置される。なお、逆流防止機構53aにより、真空ポンプから取り外された真空用配管53を通じて外気が閉空間CS内に流入することはない。また、ホットプレス成形中に被加工物Pからガス等が発生して真空度が大きく変化する虞がある場合は、真空用配管53と真空ポンプとを取り外さず、ホットプレス成形中も閉空間CSを脱気できるようにしてもよい。

【0028】

下部熱板130、上部熱板230の各熱板には、図示省略された周知の加熱手段(例えば電熱ヒータ)が設けられている。各熱板のプレス面は、温度調節ユニットの動作により、被加工物Pを構成する樹脂材料の成形温度(例えば熱硬化性樹脂においては熱硬化温度)まで上昇され維持される。各熱板のプレス面が所定の成形温度に維持されている状態で油圧ポンプを駆動して下部熱板130を上昇駆動させ、下部熱板130上に載置された真空プレス用枠体50及びキャリアプレートMを下部熱板130と上部熱板230との間で挟み込むことにより、そのプレス圧が被加工物Pに掛かるように上側弾性シート部材51と下側弾性シート部材52とが柔軟に変形し、真空プレス用枠体50(閉空間CS)内の被加工物Pがホットプレス成形される(図4(c)参照)。このとき、被加工物Pは、真空プレス用枠体50内で真空下に置かれているため、プレス成形品中のボイドが抑えられる。

【0029】

このように、真空プレス用枠体50は、被加工物Pを真空下に置くことができる。そのため、本実施形態のプレス装置1には真空チャンバが不要である。また、真空プレス用枠体50の真空容積は、被加工物Pを収容可能な大きさで足るため、排気能力の高い大型真空ポンプが不要である。従って、プレス装置1を小型化することができると共に、プレス装置1のコストやメンテナンスコスト、消費電力等が抑えられる。また、真空容積が小さいため、真空引きが短時間で完了し、真空プレスの工程時間を大幅に短縮させることができる。

【0030】

上側弾性シート部材51及び下側弾性シート部材52は、ホットプレス成形中、下部熱板130、上部熱板230の各熱板からの荷重を受けて柔軟に変形することにより、各熱板からの荷重を被加工物Pの被加工面全体に均等に伝える。すなわち、真空プレス用枠体50は、ホットプレス用のクッション部材としての役割も果たす。別の観点では、真空プレス用枠体50は、真空チャンバの機能が付加されたホットプレス用のクッション部材と表現することもできる。

【0031】

真空用配管53は、両熱盤体によるホットプレス成形を阻害しないため、真空プレス用枠体50を下部熱板130の上面(プレス面)へ載置した状態にて、両熱盤体と機械的に干渉し難い位置に設置されている。具体的には、真空プレス用枠体50は、下部熱板130と上部熱板230とがプレスすることが可能なプレス領域よりも大きく形成されており、真空用配管53は、図4(c)に示されるように、真空プレス用枠体50を下部熱板130の上面(プレス面)へ載置した状態にて、プレス領域の外側に位置するように支持溝V内に設置されている。

【0032】

以上が本発明の例示的な実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、特許請求の範囲の記載により表現された技術的思想の範囲内で任意に変更することができる。例えば、本実施形態のプレス装置は、一対の熱盤体によって被加工物をホットプレス成形するタイプであるが、別の実施形態のプレス装置は、多数のプレス成形品を一時に製造可能とするため、複数の熱盤体が積層方向に配置された多段タイプであってもよい。

【0033】

また、上側対向面51aと下側対向面52aの形状は、本実施形態の形状に限らない。例えば、下側対向面52aを平面形状とし、上側対向面51aを中央領域が周辺領域に対して凹状に一段落ち込む形状(以下、「凹形状面」と記す。)としてもよい。また、厚みのある被加工物Pをホットプレス成形するため、上側対向面51aと下側対向面52aの両方を凹形状面としてもよい。

【符号の説明】

【0034】

1 プレス装置

2 プレスフレーム

21 フレーム基盤

22 フレーム天井盤

23 フレーム支柱

50 真空プレス用枠体

51 上側弾性シート部材

51a 上側対向面

52 下側弾性シート部材

52a 下側対向面

52C 中央領域

52P 周辺領域

52V 支持溝

53 真空用配管

53a 逆流防止機構

54 接合領域

100 下部熱盤体

110 テーブル定盤

120 断熱板

130 下部熱板

200 上部熱盤体

210 クラウン定盤

220 断熱板

230 上部熱板

300 ラムシリンダ部

310 シリンダ

320 ラム

CS 閉空間

M キャリアプレート

【技術分野】

【0001】

本発明は、被加工物を真空下でホットプレス成形するための真空プレス用枠体、及び該真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法に関する。

【背景技術】

【0002】

プリント配線板等の板状製品を成形するため、熱盤の間に載置された被加工物をホットプレス成形するプレス装置が広く知られており、実用に供されている。この種の従来のプレス装置の具体的構成例が、特許文献1に記載されている。特許文献1に記載のプレス装置は、プレス機全体が真空チャンバ内に収容されており、被加工物がプレス機の熱盤に載置された後、プレス機を収容する真空チャンバが密閉される。密閉された真空チャンバ内が真空ポンプ等によって脱気されて所定の真空度に達した後、熱盤に載置されている被加工物がホットプレス成形される。特許文献1では、被加工物が真空下でホットプレス成形されるため、プレス成形品中のボイドが抑えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−307467号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、真空チャンバ内にプレス機全体を収容するために、大型の真空チャンバが必要となり、プレス装置が大型化し、広い設置面積を必要とした。

【0005】

本発明は上記の事情に鑑みてなされたものであり、その目的とするところは、真空下でのホットプレス成形を行う際に必要な真空容積を極力抑えることができる真空プレス用枠体、及び該真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る真空プレス用枠体は、プレス装置のプレス盤に載置される真空プレス用枠体であり、互いが重ね合わせられたとき、被加工物が収容される閉空間が形成されるように、互いの対向面のうちの少なくとも一面の一部が凹状に落ち込む一対の板状部材と、一端が閉空間と連通し、他端が所定の真空ポンプと接続される真空用配管とを備えており、一対の板状部材は、プレス盤によるプレス時にプレス圧が閉空間内の被加工物に伝わるように変形することができる。

【0007】

真空用配管に接続された真空ポンプを駆動して閉空間を脱気することにより、被加工物を真空下に置くことができる。真空下に置かれた被加工物を真空プレス用枠体ごとホットプレスすることにより、プレス機ごと収容する既存の真空チャンバ内を真空引きした場合と同じく、プレス成形品中のボイドが抑えられる。真空プレス用枠体は、プレス装置のプレス盤に載置される程度の寸法であるため、真空チャンバと比べてホットプレス成形を行う際に必要な真空容積が小さい。そのため、排気能力の高い大型真空ポンプを用意する必要がない。

【0008】

一対の板状部材は、例えば柔軟性を持つ弾性シート部材であり、ホットプレス成形中、プレス盤からの荷重を受けて柔軟に変形することにより、プレス盤からの荷重を被加工物の被加工面全体に均等に伝えることができる。

【0009】

真空用配管には、真空ポンプ側から閉空間側への空気の逆流を防止する逆流防止機構が取り付けられていてもよい。真空用配管に逆流防止機構が取り付けられたことにより、例えば真空用配管が真空ポンプから取り外された場合であっても、外気が閉空間内に流入せず、閉空間内の真空度は保たれる。

【0010】

一対の板状部材は、プレス盤が被加工物をプレスすることが可能なプレス領域よりも大きく形成されていてもよい。この場合、真空用配管は、プレス盤によるホットプレス成形を阻害しないため、真空プレス用枠体のプレス盤への載置時にプレス領域の外側に位置するように配置されるとよい。

【0011】

一対の板状部材は、互いの対向面が冊子状に見開くように一辺同士が固着したものであってもよい。この場合、冊子状の一対の板状部材を開くと、被加工物を一方の板状部材の対向面上に載置することができ、一対の板状部材を閉じると、対向面上に載置された被加工物を閉空間に収容することができる。すなわち、閉空間への被加工物の収容は、一対の板状部材の開閉という簡易な作業を通じて行うことができる。

【0012】

また、本発明の一形態に係るプレス成形品の製造方法は、上記真空プレス用枠体を用いて被加工物をプレス成形する方法であり、真空プレス用枠体内の閉空間を規定する対向面の領域上に被加工物を載置する被加工物載置ステップと、一対の板状部材を重ね合わせることにより、被加工物を閉空間内に収容する収容ステップと、真空用配管に接続された所定の真空ポンプを駆動し、真空用配管を介して閉空間を脱気する脱気ステップと、脱気後の真空プレス用枠体をプレス装置のプレス盤に載置する枠体載置ステップと、プレス盤に載置された真空プレス用枠体ごと被加工物をプレスして被加工物を成形するプレス成形ステップを含む。また、脱気ステップ後、プレス成形ステップ前に、真空用配管と真空ポンプとを外すステップが更に含まれていてもよい。

【発明の効果】

【0013】

本発明によれば、真空下でのホットプレス成形を行う際に必要な真空容積を極力抑えることができる真空プレス用枠体、及び該真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法が提供される。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態のプレス装置の正面図である。

【図2】本発明の実施形態の真空プレス用枠体の構成を示す分解斜視図である。

【図3】本発明の実施形態の真空プレス用枠体の上面図及び断面図である。

【図4】本発明の実施形態の真空プレス用枠体を用いて被加工物をホットプレス成形する、プレス成形品の製造方法を説明するための図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態のプレス装置について図面を用いて詳細に説明する。

【0016】

図1は、本実施形態のプレス装置1の正面図である。図1に示されるように、プレス装置1は、一対のホットプレス用の熱盤体が天地方向に並べて配置された縦型のホットプレス装置であり、例えばベース材に対してカバーレイをホットプレスにより密着させてFPC(Flexible Printed Circuits)を作製する。プレス装置1は、設置部であるベースBに剛体支持されたプレスフレーム2を備えている。プレスフレーム2は、所定の間隔を空けて天地方向に対向配置されたフレーム基盤21とフレーム天井盤22を備えており、これらを複数本のフレーム支柱23を介して結合した構成となっている。

【0017】

プレス装置1は、フレーム基盤21に支持されたラムシリンダ部300を備えている。ラムシリンダ部300は、上端面が開口し下端面が閉じられた略円筒形状を持つシリンダ310を備えている。シリンダ310内には、シリンダ310の内壁面と摺動しながら上下動可能な略円柱状のラム320が収容されている。プレス装置1のコントローラには、油圧ポンプが接続されている(不図示)。コントローラは、油圧ポンプを駆動してシリンダ310内の作動油の加圧又は減圧を行うことにより、ラム320をシリンダ310に対して上下動させる。

【0018】

プレス装置1は、ラムシリンダ部300に支持された下部熱盤体100を備えている。下部熱盤体100は、下方から順に、テーブル定盤110、断熱板120、下部熱板130を積層して一体に固定したものである。下部熱盤体100は、テーブル定盤110の下面でラム320の先端面と接合されており、ラム320に対して固定されている。下部熱盤体100は、コントローラによるシリンダ310内の油圧制御に応じて、ラム320とともに上下動する。すなわち、下部熱盤体100は、プレスフレーム2に対し、ラムシリンダ部300を介して上下動可能に支持されている。

【0019】

プレス装置1は、フレーム天井盤22に支持された上部熱盤体200を備えている。上部熱盤体200は、上方から順に、クラウン定盤210、断熱板220、上部熱板230を積層して一体に固定したものである。上部熱板230の下面はプレス面であり、下部熱盤体100側のプレス面である下部熱板130の上面と対向して配置されている。

【0020】

ところで、本実施形態のプレス装置1には、被加工物Pの周囲の雰囲気を真空にするために必要な真空チャンバが備えられていない。本実施形態では、真空チャンバに代わり、真空プレス用枠体50を使用することにより、プレス成形品中のボイドが抑えられる。

【0021】

図2は、真空プレス用枠体50の構成を示す分解斜視図である。図3(a)は、真空プレス用枠体50の上面図であり、図3(b)は、図3(a)におけるA−A断面図である。図2又は図3に示されるように、真空プレス用枠体50は、上側弾性シート部材51及び下側弾性シート部材52を備えている。上側弾性シート部材51及び下側弾性シート部材52は、シリコンゴム等の柔軟性を持つ樹脂で成形されている。本実施形態では、上側弾性シート部材51の下面(上側対向面51a)が平面形状である一方、上側対向面51aと対向する下側弾性シート部材52の上面(下側対向面52a)は平面形状ではない。具体的には、下側対向面52aは、中央領域52Cが周辺領域52Pに対して凹状に一段落ち込む形状となっている。そのため、上側弾性シート部材51と下側弾性シート部材52とを重ね合わせると、上側対向面51aと下側対向面52aとにより、実質的に密封された閉空間CSが規定される(図3参照)。

【0022】

図3に示されるように、上側弾性シート部材51と下側弾性シート部材52は、上側対向面51aと下側対向面52aが冊子状に見開くように、互いの一辺(図3(a)中、斜線で示す接合領域54を持つ辺)が溶着等で接合されている。被加工物Pは、図3(b)に示されるように、真空プレス用枠体50が見開き状態(上側弾性シート部材51が二点鎖線で示される状態)にあるとき、中央領域52Cに載置される。真空プレス用枠体50が見開き状態から閉じ状態(図3(b)中、上側弾性シート部材51が実線で示される状態)とされることにより、中央領域52Cに載置された被加工物Pが閉空間CSに収容された状態となる。

【0023】

このように、本実施形態では、下側弾性シート部材52に対して上側弾性シート部材51を開くと、被加工物Pを中央領域52Cに載置することができ、上側弾性シート部材51を閉じると、中央領域52Cに載置した被加工物Pを閉空間CSに収容することができる。すなわち、閉空間CSへの被加工物Pの収容は、上側弾性シート部材51の開閉という簡易な作業を通じて行うことができる。

【0024】

下側対向面52aには、支持溝52Vが形成されている。支持溝52Vは、接合領域54を含む周辺領域52Pの一辺を横断するように形成されている。支持溝52Vには、上側弾性シート部材51と下側弾性シート部材52との溶着により、真空用配管53の一端が固着されている。真空用配管53は、閉空間CS内を脱気するための配管であり、その他端は、図示省略された真空ポンプに着脱自在に接続される。真空用配管53の中途には、真空ポンプ側から閉空間CS側への空気の逆流を防止するチェッキ弁等の逆流防止機構53aが取り付けられている。なお、閉空間CSは、支持溝52Vと真空用配管53との隙間が、溶着によって上側弾性シート部材51及び下側弾性シート部材52が変形したことにより埋まっており封止状態にある。そのため、外気が支持溝52Vを通じて流入することはない。

【0025】

図4(a)〜図4(c)は、真空プレス用枠体50を用いて被加工物Pをホットプレス成形する、プレス成形品の製造方法を説明するための図である。図4(a)に示されるように、被加工物Pが閉空間CSに収容された真空プレス用枠体50は、例えばステンレス鋼等の金属製のキャリアプレートMに載置される。キャリアプレートMは、剛性の低い真空プレス用枠体50を下部熱板130の上面(プレス面)へスムーズに搬送するために補助的に使用される治具である。

【0026】

真空プレス用枠体50がキャリアプレートMに載置されて、真空用配管53が真空ポンプに接続されると、真空ポンプが駆動され、閉空間CS内が真空用配管53を通じて脱気される。閉空間CS内が脱気されて真空プレス用枠体50の周囲の大気圧との圧力差が生じることにより、図4(b)に示されるように、上側対向面51aと下側対向面52aとが直接又は被加工物Pを介して吸着するように、上側弾性シート部材51が(実際には下側弾性シート部材52も)弾性変形する。閉空間CS内の脱気は、閉空間CS内が所定の真空度に達するまで行われる。

【0027】

脱気処理後、真空ポンプから真空用配管53が取り外されると、真空プレス用枠体50を載せたキャリアプレートMは、ローダ等の搬送装置によって下部熱板130の上面(プレス面)に搬送され載置される。なお、逆流防止機構53aにより、真空ポンプから取り外された真空用配管53を通じて外気が閉空間CS内に流入することはない。また、ホットプレス成形中に被加工物Pからガス等が発生して真空度が大きく変化する虞がある場合は、真空用配管53と真空ポンプとを取り外さず、ホットプレス成形中も閉空間CSを脱気できるようにしてもよい。

【0028】

下部熱板130、上部熱板230の各熱板には、図示省略された周知の加熱手段(例えば電熱ヒータ)が設けられている。各熱板のプレス面は、温度調節ユニットの動作により、被加工物Pを構成する樹脂材料の成形温度(例えば熱硬化性樹脂においては熱硬化温度)まで上昇され維持される。各熱板のプレス面が所定の成形温度に維持されている状態で油圧ポンプを駆動して下部熱板130を上昇駆動させ、下部熱板130上に載置された真空プレス用枠体50及びキャリアプレートMを下部熱板130と上部熱板230との間で挟み込むことにより、そのプレス圧が被加工物Pに掛かるように上側弾性シート部材51と下側弾性シート部材52とが柔軟に変形し、真空プレス用枠体50(閉空間CS)内の被加工物Pがホットプレス成形される(図4(c)参照)。このとき、被加工物Pは、真空プレス用枠体50内で真空下に置かれているため、プレス成形品中のボイドが抑えられる。

【0029】

このように、真空プレス用枠体50は、被加工物Pを真空下に置くことができる。そのため、本実施形態のプレス装置1には真空チャンバが不要である。また、真空プレス用枠体50の真空容積は、被加工物Pを収容可能な大きさで足るため、排気能力の高い大型真空ポンプが不要である。従って、プレス装置1を小型化することができると共に、プレス装置1のコストやメンテナンスコスト、消費電力等が抑えられる。また、真空容積が小さいため、真空引きが短時間で完了し、真空プレスの工程時間を大幅に短縮させることができる。

【0030】

上側弾性シート部材51及び下側弾性シート部材52は、ホットプレス成形中、下部熱板130、上部熱板230の各熱板からの荷重を受けて柔軟に変形することにより、各熱板からの荷重を被加工物Pの被加工面全体に均等に伝える。すなわち、真空プレス用枠体50は、ホットプレス用のクッション部材としての役割も果たす。別の観点では、真空プレス用枠体50は、真空チャンバの機能が付加されたホットプレス用のクッション部材と表現することもできる。

【0031】

真空用配管53は、両熱盤体によるホットプレス成形を阻害しないため、真空プレス用枠体50を下部熱板130の上面(プレス面)へ載置した状態にて、両熱盤体と機械的に干渉し難い位置に設置されている。具体的には、真空プレス用枠体50は、下部熱板130と上部熱板230とがプレスすることが可能なプレス領域よりも大きく形成されており、真空用配管53は、図4(c)に示されるように、真空プレス用枠体50を下部熱板130の上面(プレス面)へ載置した状態にて、プレス領域の外側に位置するように支持溝V内に設置されている。

【0032】

以上が本発明の例示的な実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、特許請求の範囲の記載により表現された技術的思想の範囲内で任意に変更することができる。例えば、本実施形態のプレス装置は、一対の熱盤体によって被加工物をホットプレス成形するタイプであるが、別の実施形態のプレス装置は、多数のプレス成形品を一時に製造可能とするため、複数の熱盤体が積層方向に配置された多段タイプであってもよい。

【0033】

また、上側対向面51aと下側対向面52aの形状は、本実施形態の形状に限らない。例えば、下側対向面52aを平面形状とし、上側対向面51aを中央領域が周辺領域に対して凹状に一段落ち込む形状(以下、「凹形状面」と記す。)としてもよい。また、厚みのある被加工物Pをホットプレス成形するため、上側対向面51aと下側対向面52aの両方を凹形状面としてもよい。

【符号の説明】

【0034】

1 プレス装置

2 プレスフレーム

21 フレーム基盤

22 フレーム天井盤

23 フレーム支柱

50 真空プレス用枠体

51 上側弾性シート部材

51a 上側対向面

52 下側弾性シート部材

52a 下側対向面

52C 中央領域

52P 周辺領域

52V 支持溝

53 真空用配管

53a 逆流防止機構

54 接合領域

100 下部熱盤体

110 テーブル定盤

120 断熱板

130 下部熱板

200 上部熱盤体

210 クラウン定盤

220 断熱板

230 上部熱板

300 ラムシリンダ部

310 シリンダ

320 ラム

CS 閉空間

M キャリアプレート

【特許請求の範囲】

【請求項1】

プレス装置のプレス盤に載置される真空プレス用枠体であって、

互いが重ね合わせられたとき、被加工物が収容される閉空間が形成されるように、互いの対向面のうちの少なくとも一面の一部が凹状に落ち込む一対の板状部材と、

一端が前記閉空間と連通し、他端が所定の真空ポンプと接続される真空用配管と、

を備え、

前記一対の板状部材は、前記プレス盤によるプレス時にプレス圧が前記閉空間内の被加工物に伝わるように変形することができることを特徴とする、真空プレス用枠体。

【請求項2】

前記一対の板状部材は、柔軟性を持つ弾性シート部材であることを特徴とする、請求項1に記載の真空プレス用枠体。

【請求項3】

前記真空ポンプ側から前記閉空間側への空気の逆流を防止する逆流防止機構が前記真空用配管に取り付けられていることを特徴とする、請求項1又は請求項2に記載の真空プレス用枠体。

【請求項4】

前記一対の板状部材は、前記プレス盤が被加工物をプレスすることが可能なプレス領域よりも大きく形成されており、

前記真空用配管は、前記真空プレス用枠体の前記プレス盤への載置時に前記プレス領域の外側に位置するように配置されていることを特徴とする、請求項1から請求項3の何れか一項に記載の真空プレス用枠体。

【請求項5】

前記一対の板状部材は、前記互いの対向面が冊子状に見開くように、一辺同士が固着していることを特徴とする、請求項1から請求項4の何れか一項に記載の真空プレス用枠体。

【請求項6】

請求項1から請求項5の何れか一項に記載の真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法であって、

前記閉空間を規定する前記対向面の領域上に前記被加工物を載置する被加工物載置ステップと、

前記一対の板状部材を重ね合わせることにより、前記被加工物を前記閉空間内に収容する収容ステップと、

前記真空用配管に接続された所定の真空ポンプを駆動し、該真空用配管を介して前記閉空間を脱気する脱気ステップと、

前記脱気後の真空プレス用枠体をプレス装置のプレス盤に載置する枠体載置ステップと、

前記プレス盤に載置された真空プレス用枠体ごと前記被加工物をプレスして該被加工物を成形するプレス成形ステップと、

を含む、プレス成形品の製造方法。

【請求項7】

前記脱気ステップ後、前記プレス成形ステップ前に、前記真空用配管と前記真空ポンプとを外すステップ

を含む、請求項6に記載のプレス成形品の製造方法。

【請求項1】

プレス装置のプレス盤に載置される真空プレス用枠体であって、

互いが重ね合わせられたとき、被加工物が収容される閉空間が形成されるように、互いの対向面のうちの少なくとも一面の一部が凹状に落ち込む一対の板状部材と、

一端が前記閉空間と連通し、他端が所定の真空ポンプと接続される真空用配管と、

を備え、

前記一対の板状部材は、前記プレス盤によるプレス時にプレス圧が前記閉空間内の被加工物に伝わるように変形することができることを特徴とする、真空プレス用枠体。

【請求項2】

前記一対の板状部材は、柔軟性を持つ弾性シート部材であることを特徴とする、請求項1に記載の真空プレス用枠体。

【請求項3】

前記真空ポンプ側から前記閉空間側への空気の逆流を防止する逆流防止機構が前記真空用配管に取り付けられていることを特徴とする、請求項1又は請求項2に記載の真空プレス用枠体。

【請求項4】

前記一対の板状部材は、前記プレス盤が被加工物をプレスすることが可能なプレス領域よりも大きく形成されており、

前記真空用配管は、前記真空プレス用枠体の前記プレス盤への載置時に前記プレス領域の外側に位置するように配置されていることを特徴とする、請求項1から請求項3の何れか一項に記載の真空プレス用枠体。

【請求項5】

前記一対の板状部材は、前記互いの対向面が冊子状に見開くように、一辺同士が固着していることを特徴とする、請求項1から請求項4の何れか一項に記載の真空プレス用枠体。

【請求項6】

請求項1から請求項5の何れか一項に記載の真空プレス用枠体を用いて被加工物をプレス成形するプレス成形品の製造方法であって、

前記閉空間を規定する前記対向面の領域上に前記被加工物を載置する被加工物載置ステップと、

前記一対の板状部材を重ね合わせることにより、前記被加工物を前記閉空間内に収容する収容ステップと、

前記真空用配管に接続された所定の真空ポンプを駆動し、該真空用配管を介して前記閉空間を脱気する脱気ステップと、

前記脱気後の真空プレス用枠体をプレス装置のプレス盤に載置する枠体載置ステップと、

前記プレス盤に載置された真空プレス用枠体ごと前記被加工物をプレスして該被加工物を成形するプレス成形ステップと、

を含む、プレス成形品の製造方法。

【請求項7】

前記脱気ステップ後、前記プレス成形ステップ前に、前記真空用配管と前記真空ポンプとを外すステップ

を含む、請求項6に記載のプレス成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−95011(P2013−95011A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238446(P2011−238446)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000242242)北川精機株式会社 (26)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000242242)北川精機株式会社 (26)

【Fターム(参考)】

[ Back to top ]