真空一貫基板処理装置及び成膜方法

【課題】リリースエッチング後の大気暴露の問題を解決するための、例えばMEMSデバイス作製用の真空一貫基板処理装置及び成膜方法を提供する。

【解決手段】多角形の搬送室11、並びに該多角形の各辺にそれぞれ接続されたリリースエッチング装置12、ALD装置13及びロードロック室18等を備えた真空一貫基板処理装置である。リリースエッチングとALD成膜とを真空一貫で行うことにより、最終的に得られたデバイスにおける電気的特性・光学的特性が改善されると共にディスプレイの生産歩留まりが改善され得る。

【解決手段】多角形の搬送室11、並びに該多角形の各辺にそれぞれ接続されたリリースエッチング装置12、ALD装置13及びロードロック室18等を備えた真空一貫基板処理装置である。リリースエッチングとALD成膜とを真空一貫で行うことにより、最終的に得られたデバイスにおける電気的特性・光学的特性が改善されると共にディスプレイの生産歩留まりが改善され得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空一貫基板処理装置及び成膜方法に関し、特にマルチチャンバー型の真空一貫基板処理装置及びこの基板処理装置を用いた成膜方法に関する。

【背景技術】

【0002】

MEMSデバイスを作製する場合には、各種成膜工程、例えば、基板上に、Ni膜、Al膜、Cr膜、Cu膜、Mo膜、Ta膜から選ばれた金属層(例えば、配線(電極)として使用)、SiO2膜、Si3N4膜、Al2O3膜から選ばれた絶縁体層、並びにMo膜、W膜、Si膜、Ti膜から選ばれた犠牲層を、CVD法や、スパッタリング法や、エッチング法等を利用して形成し、このうち犠牲層をリリースエッチング法によりリリースして所望の形状にし、さらに所望の成膜を行って、目的物を得ることが行われている。

【0003】

しかし、エッチャントとして二フッ化キセノンガスを用いる上記リリースエッチング工程の後、通常、大気暴露し、次いで成膜工程を行っているために、大気暴露による基板への影響が生じ、その解決策が求められていた。

【0004】

また、リリースエッチング後の成膜方法として、種々のCVD法等の成膜方法が使用されており、その成膜方法の一つとして、反応室内に複数の原料ガスを交互に供給して基板上に種々の薄膜を形成する手法であるALD法が知られている(例えば、特許文献1参照)。

【0005】

このALD法は、例えば、反応室内に2種類の原料ガスを交互にパルス的に供給し、基板表面での反応により、反応室内の支持ステージ上に載置された基板上で成膜を行うものである。すなわち、1種類の原料ガスが基板上で吸着されている状態で、この原料ガスと反応する別の原料ガスを供給することにより、二つの原料ガスが互いに接触して反応し、所望の薄膜を形成する。その際、原料ガスを吸着させた後、吸着しなかった原料ガスを排出し、次いで別の原料ガスを供給して吸着した原料ガスと反応させ、次いで反応しなかったこの別の原料ガスを排出するという操作を繰り返し行って、所望の膜厚を有する薄膜を形成する。原料ガスの材料としては、固体、液体、気体状態のいずれでも使用することができ、通常、窒素、アルゴン等のような不活性ガスからなるキャリアガスと共に供給される。

【0006】

従って、このようなALD法を行う真空成膜装置では、加熱手段を備えた基板の支持ステージを設けると共に、ステージに対向して原料ガス導入手段を装置の天井部に配置しているのが通常である。例えば、2種類の原料ガスを、ガス導入手段を介して時間差をつけて装置内へ供給し、一方のガスの吸着工程と吸着したガスと他方のガスとの反応工程とを繰り返して行い、所定の膜厚を有する薄膜を形成するように構成されている装置が知られている(例えば、特許文献2参照)。

【0007】

しかしながら、このようなALD装置は、その容積や、装置内部の表面積が大きいため、原料ガスの利用効率が低く、また、吸着/反応した後の原料ガスを排出するのに時間がかかるため、原料ガスの置換効率が低いという問題がある。

【0008】

なお、ALD装置では、例えば反応室の下流側に、圧力調整バルブや真空ポンプを設けて、装置内部を所定の圧力に設定できるようにしているが、反応室から排出される原料ガスがこの圧力調整バルブや真空ポンプを劣化させてしまうという問題がある。例えば、酸化アルミニウム(Al2O3)を成膜する場合、原料ガスとしてトリメチルアルミニウム(TMA)及びH2Oガスを用いるが、このTMAは反応性が高いため、圧力調整バルブや真空ポンプ内に存在する水分等と反応してしまい、この生成物が圧力調整バルブ及び真空ポンプの故障や汚染の原因を形成するという問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−010888号公報

【特許文献2】特開2003−318174号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、上述の従来技術の問題点を解決することにあり、特にリリースエッチング後の大気暴露の問題を解決するために、リリースエッチング装置とその後に用いるALD装置とを真空一貫基板処理装置とすると共に、その他の真空成膜装置等を含めて真空一貫基板処理装置とし、また、この真空一貫基板処理装置を構成する1つであるALD装置である真空成膜装置の反応室の容積や、反応室内部の表面積を小さくして原料ガスの利用効率を高め、また、吸着/反応した後の原料ガスの排出時間を短縮して原料ガスの置換効率を高めると共に、基板以外に付着した薄膜の処理を容易にし、さらにこの反応室の下流側に設けた圧力調整バルブや真空ポンプの劣化を防止することができる真空成膜装置を備えた真空一貫基板処理装置及びこの処理装置を用いた成膜方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の第1の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0012】

本発明の第2の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0013】

本発明の第3の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0014】

本発明の第4の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0015】

本発明の第1〜4の真空一貫基板処理装置において、前記リリースエッチング装置が、反応室を有する真空エッチング装置であり、該反応室が、エッチングガスを任意の圧力で室内に導入するガス導入径路と該反応室内のエッチングによる反応生成物ガス及び残余の該エッチングガスを排出するガス排出径路とを備え、該反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、該反応室への該エッチングガスの導入と反応室内の該反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、該エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、該反応室の外壁で構成されている外チャンバーと、該外チャンバー内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下されて該外チャンバーの底板と共にエッチング処理室である内チャンバーを構成する内チャンバー用天板部材とを備えたことを特徴とする。

【0016】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、内チャンバーの天板の内側の壁面に上部防着板が設けられ、ガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向する位置に、それぞれ、下部防着板が設けられ、そして内チャンバーの側壁に側壁防着板が設けられていることを特徴とする。

【0017】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、下部防着板が設けられる基板の裏面に対向する位置が、裏面周縁であることを特徴とする。

【0018】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に、この原料ガスを充填するバッファタンクが設けられ、このバッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする。

【0019】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスのそれぞれのガスを供給する各供給手段の途中に、この原料ガスを充填するバッファタンクがそれぞれ設けられ、各バッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする。

【0020】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスが2種類の原料ガスからなり、第1及び第2の原料ガスのそれぞれを供給する各供給手段の途中に、該第1及び第2の原料ガスをそれぞれ充填するバッファタンクが設けられ、各バッファタンク内に充填されたガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする。

【0021】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、第1の原料ガスがトリメチルアルミニウムガスであり、第2の原料ガスがH2Oガスであることを特徴とする。

【0022】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、外チャンバー及び内チャンバーのそれぞれの天板を開閉せしめる機構を備えていることを特徴とする。

【0023】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、外チャンバー及び内チャンバーのそれぞれの天板をモーター駆動により開閉せしめる機構を備えていることを特徴とする。

【0024】

本発明の第1〜4の真空一貫基板処理装置において、さらに、プラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えていることを特徴とする。

【0025】

本発明の第5の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該リリースエッチング装置が、反応室を有する真空エッチング装置であり、該反応室が、エッチングガスを任意の圧力で室内に導入するガス導入径路と該反応室内のエッチングガスによる反応生成物ガス及び残余の該エッチングガスを排出するガス排出径路とを備え、該反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、該反応室への該エッチンガスの導入と反応室内の該反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、該エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、該反応室の外壁で構成されている外チャンバーと、該外チャンバー内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下されて該外チャンバーの底板と共にエッチング処理室である内チャンバーを構成する内チャンバー用天板部材とを備えてなり、また、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、内チャンバーの天板の内側の壁面に上部防着板が、該ガスノズルの下部周辺及び該支持ステージ上に載置される基板の裏面に対向する位置に、それぞれ、下部防着板が、及び該内チャンバーの側壁にも側壁防着板が設けられており、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0026】

本発明の第5の真空一貫基板処理装置において、さらに、加熱室、プラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えたことを特徴とする。

【0027】

本発明の成膜方法は、上記した第1〜5の一貫基板処理装置を用いる成膜方法であって、犠牲層が表面に形成されている基板を多角形の真空搬送室を介してリリースエッチング装置内に搬送し、室内にフッ化希ガスを導入して、真空下、基板上の犠牲層をリリースエッチングし、かくして得られた基板を、該真空搬送室を介して真空成膜装置の成膜室を構成する反応室内へ搬送し、該反応室内に設けられた昇降自在の支持ステージ上に載置し、第1の原料ガスと第2の原料ガスとを交互にパルス的に反応室に供給して、第1の原料ガスの供給、吸着、及び排出と、第2の原料ガスの供給、吸着した第1の原料ガスと第2の原料ガスの反応、及び第2の原料ガスの排出とを交互に繰り返し実施し、該基板上に成膜する際に、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバー内の該支持ステージ上に基板を載置し、該基板の表面に対して平行になるように該内チャンバー内に設けられているガスノズルから第1の原料ガス及び第2の原料ガスを該内チャンバー内に交互にパルス的に供給して該基板上でこの2種のガスを反応させて成膜し、その場合、第1の原料ガス及び第2の原料ガスの供給を、それぞれ、該第1及び第2の原料ガスの供給手段の途中に設けられた各バッファタンク内に溜められたガスをガスノズルから内チャンバー内に供給するようにして実施し、また、該内チャンバー内の成膜に寄与しなかった第1の原料ガス及び第2の原料ガスを、該内チャンバーの下流に設けられたトラップ内に導入して、熱処理して分解しながら成膜することを特徴とする。

【0028】

本発明の成膜方法において、第1の原料ガスがトリメチルアルミニウムガスであり、第2の原料ガスがH2Oガスであることが好ましい。

【0029】

本発明の成膜方法において、犠牲層が、Mo膜、W膜、Si膜、及びTi膜から選ばれた少なくとも1種の層であることが好ましい。

【発明の効果】

【0030】

本発明によれば、多角形の搬送室の周囲に配置したリリースエッチング装置及び真空成膜装置並びに他の装置を真空一貫で利用できるので、例えばMEMSデバイス作製の際に、リリースエッチング工程の後、大気暴露することなく、真空一貫で、次のALD法による成膜工程を行うことができるために、大気暴露による基板への影響がないという効果を奏する。

【0031】

また、リリースエッチング後のALD法による成膜方法において使用する真空成膜装置は、その反応室の容積や、反応室内部の表面積が小さく構成されているので、原料ガスの利用効率を高め、また、吸着/反応した後の原料ガスの排出時間を短縮して原料ガスの置換効率を高めることができると共に、基板以外に付着した薄膜の処理を容易にすることができるという効果を奏する。

【0032】

さらに、真空成膜装置のガス排出径路にトラップを設けることにより、反応室である内チャンバーの下流側に設けた真空ポンプやバルブの劣化を防止することができるという効果を奏する。

【図面の簡単な説明】

【0033】

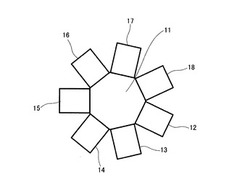

【図1】本発明の真空一貫基板処理装置を説明するために、その一配置例を模式的に示す図である。

【図2】本発明の真空一貫基板処理装置を構成するリリースエッチング装置の一構成例を模式的に示す図であり、(a)は基板搬送時の状態を示す断面図、(b)はエッチング時の状態を示す断面図、(c)はリリースエッチング装置の動作を説明するためのフロー図である。

【図3】本発明の真空一貫基板処理装置を構成する真空成膜装置の一構成例を模式的に示す断面図であり、成膜操作中の状態を示す。

【図4】本発明の真空一貫基板処理装置を構成する真空成膜装置の一構成例を模式的に示す断面図であり、基板を搬入・搬出する際の状態を示す。

【図5】本発明の真空一貫基板処理装置を構成する真空成膜装置における内チャンバー内に設ける防着板の構成を模式的に示す構成図であり、(a)はその断面図であり、(b)はその平面図であり、(c)は内チャンバー内に設ける防着板の別の構成を示す断面図である。

【図6】本発明の真空一貫基板処理装置を構成する真空成膜装置におけるトラップの一構成例を模式的に示す断面図である。

【図7】本発明の真空一貫基板処理装置を構成する真空成膜装置と第1の原料ガス及び第2の原料ガスの供給手段及び排出手段等の流路とを組み合わせた成膜システム(本発明ではこのシステムも成膜装置と称する場合もある。)の一構成例として、真空成膜装置へ供給される原料ガスシーケンスを説明するための模式図である。

【図8】本発明の真空一貫基板処理装置を構成する真空成膜装置における内チャンバーへ供給されるガスシーケンスを示すフロー図である。

【図9】本発明の成膜プロセスを説明するフロー図である。

【図10】オージェ電子分光法(AES)により酸化アルミニウム膜とNi膜との接触面の不純物層を観測した結果を示すグラフである。

【発明を実施するための形態】

【0034】

以下、図面を参照して本発明の実施の形態について説明する。まず、実施の形態の概要を説明し、次いで個々の構成要素について詳細に説明する。本発明では、真空成膜装置本体も、また、この成膜装置本体がガス供給系等を備えた成膜システムも成膜装置と称する場合もある。

【0035】

本発明に係る真空一貫基板処理装置の第一の実施の形態によれば、この処理装置は、多角形の搬送室、並びにこの多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及びALD成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、ALD成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で原料ガスの反応により成膜する真空成膜装置であり、真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、内チャンバー内に原料ガスを供給するガスノズルが基板の表面に対して平行になるように内チャンバー内に設けられ、内チャンバー内の原料ガスの排出径路には、成膜に寄与しなかった原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そしてトラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、また、内チャンバーの天板の内側の壁面に上部防着板が設けられ、ガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向した位置に、それぞれ、下部防着板が設けられ(基板の裏面に対向する位置に設けられる下部防着板の場合、例えば、ディスク形状として基板裏面全体が載置できるように、また、くり抜き形状(ドーナッツ形状)として基板の裏面周縁部が載置できるように構成されており、原料ガスが基板の裏面へ回り込まないように構成されていれば良い。)、そして複数の原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に、この原料ガスを充填するバッファタンクが設けられ、このバッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されており、又は複数の原料ガスのそれぞれのガスを供給する各供給手段の途中に、この原料ガスを充填するバッファタンクがそれぞれ設けられ、各バッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されており、チャンバー及び内チャンバーのそれぞれの天板を好ましくはモーター駆動により開閉せしめる機構を備えており、さらに、好ましくはプラズマクリーニング室又はガスクリーニング室、バッファチャンバー、及び封止室の少なくとも1種を備えてなる。

【0036】

上記第1の実施の形態において、前記リリースエッチング装置が、反応室を有する真空エッチング装置であり、反応室が、気体状態のエッチングガスを任意の圧力で室内に導入するガス導入径路と反応室内のエッチングによる反応生成物ガス及び残余のエッチングガスを排出するガス排出径路とを備え、反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、反応室へのエッチングガスの導入と反応室内の反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、反応室の外壁(すなわち、側壁と天板と底板と)で構成されている外チャンバーと、外チャンバーと内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下せしめて、その天板部材の周縁下端部の突起状部分と外チャンバーの底板とを接触せしめてOリング等のシール材を介して密封し、エッチング処理室である内チャンバーを画成する内チャンバー用天板部材とを備えてなる。外チャンバーと内チャンバーとからなる二重構造チャンバーとすることにより原料ガスの利用効率を高めることができる。

【0037】

本発明に係る真空一貫基板処理装置の第2の実施の形態によれば、この基板処理装置は、第1の実施の形態における加熱装置を構成要素としていないものであり、基板を室温で処理可能な装置である。その他の構成装置は、上記第1の実施の形態で説明した通りである。

【0038】

本発明に係る真空一貫基板処理装置の第3の実施の形態によれば、この基板処理装置は、第1の実施の形態におけるトラップを構成要素としないものであり、その他の構成装置は、上記第1の実施の形態で説明した通りである。

【0039】

本発明に係る真空一貫基板処理装置の第4の実施の形態によれば、この基板処理装置は、第1の実施の形態における加熱装置及びトラップを構成要素としていないものであり、基板を室温で処理可能な装置であり、その他の構成装置は、上記第1の実施の形態で説明した通りである。

【0040】

本発明に係る真空一貫基板処理装置の第1〜4の実施の形態において、この基板処理装置の搬送室は、その横断面が多角形であればよい。本発明の真空一貫基板処理装置を構成する各装置の数に応じて任意の多角形としてもよいし、一定の多角形として、接続しない辺があってもよい。

【0041】

上記第2〜4の実施の形態において、複数の原料ガスがトリメチルアルミニウムガス及びH2Oガスの組み合わせである場合、上記第1の実施の形態と同様に、トリメチルアルミニウムガス及びH2Oガスを供給する各供給手段の途中に、このトリメチルアルミニウムガス及びH2Oガスをそれぞれ充填する各バッファタンクが設けられ、各バッファタンク内に充填されたガスをガスノズルから内チャンバー内に供給するように構成されている。

【0042】

上記第1〜4の実施の形態における真空排気系は、多角形の搬送室、並びに多角形の各辺にそれぞれ接続された処理室や処理装置を所望の圧力に真空排気できるように、所望の位置に設けられていればよく、全ての処理室や処理装置を一つの真空排気系で排気しても、それぞれの処理室や処理装置を独立の真空排気系で排気してもよい。後者の場合がより効率的である。

【0043】

上記第1〜4の実施の形態における搬送室は、さらにプラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えていても良い。

【0044】

上記第1〜4の実施の形態におけるプラズマクリーニング室は、リリースエッチングの後に、プラズマにより生成させたラジカルでエッチング残渣をクリーニングする室であり、公知のプラズマクリーニング装置からなっていればよい。この場合、プラズマ形成用のガスとしては、H2Oガス、O2ガス、N2ガス等を用いることができる。また、ガススクリーニング室は、リリースエッチングの後に、ラジカルでエッチング残渣をクリーニングする室であり、公知のガスクリーニング装置からなっていればよい。クリーニングには、上記プラズマクリーニング室又はガスクリーニング室のいずれかを用いればよい。

【0045】

上記第1〜4の実施の形態におけるバッファチャンバーは、ALD装置を用いた成膜の後に封止工程を行う封止装置へ真空一貫で接続するための室である。従来は、ALD成膜の後、一度大気中に出してから封止装置へ搬送するか、又はトランスファ−ベッセル経由で封止装置へ搬送していた。

【0046】

上記第1〜4の実施の形態における封止室は、ALD装置を用いた成膜の後に、デバイスが作製された基板上に封止用のガラス等の部材を貼り合わせてデバイスを封止する室であり、公知の封止装置からなっていればよい。例えば、特開2004−319264号公報及びWO2006/134863号再公表公報記載の封止装置であってもよい。

【0047】

特開2004−319264号公報記載の封止装置は、所定の封止対象物に対して密着可能で移動自在に構成された平面上の押圧面を有する押圧部と、所定の流体の導入によって膨張し、前記押圧部に対し接触して付勢するように構成された付勢部(例えば、圧縮空気の導入によって膨張するように構成された風船状の付勢部本体を有する)とを有する封止機構を備えたものである。

【0048】

WO2006/134863号再公表公報記載の封止装置は、封止用不活性ガスを導入可能な真空処理槽と、前記真空処理槽内において紫外線硬化樹脂によって貼り合わされた一対の封止対象物を当該真空処理槽から搬出して紫外線照射位置に移動させる搬送機構と、前記真空処理槽から搬出された前記封止対象物の前記紫外線硬化樹脂に対して紫外線を照射する紫外線照射手段とを有するものである。

【0049】

WO2006/134863号再公表公報記載の封止装置はまた、(a)搬送機構上に封止対象物を載置して加圧貼り合わせを行うように構成されており、(b)搬送機構には紫外線透過用の窓部が設けられており、及び/又は(c)紫外線照射手段が配置されたUV照射室を有し、真空処理槽から搬出された封止対象物をUV照射室内に搬入して紫外線の照射を行うように構成されている。

【0050】

WO2006/134863号再公表公報記載の封止装置を用いて、封止対象物を以下の工程を経て封止する。すなわち、真空かつ封止用不活性ガス雰囲気において、一対の封止対象物を紫外線硬化樹脂によって貼り合わせて封止対象部分の周囲を密封する工程と、密封された構造の封止対象物を移動して大気圧下に又は加圧化に配置し、封止対象物の紫外線硬化樹脂に対して紫外線を照射して硬化させる工程とにより、封止対象物を封止する。また、真空かつ封止用不活性ガス雰囲気において、一対の封止対象物を紫外線硬化樹脂によって貼り合わせて封止対象部分の周囲を密封する工程と、密封された構造の封止対象物を移動して封止対象物の紫外線硬化樹脂に対して紫外線を照射して硬化させる工程とにより、封止対象物を封止する。

【0051】

上記したように、特にリリースエッチングとALD成膜とを真空一貫で行うことによるだけでも、最終的に得られたデバイスにおける電気的特性・光学的特性が改善されると共に、ディスプレイの生産歩留まりが改善される。この原因は正確には不明であるが、生産工程中で大気に接触させないことにより、後述するように、リリースエッチング後の膜とALD成膜により膜との接触面における層の炭素含量が少なくなるためか、あるいは大気中の水分とF系の化合物との反応が減少するためであるかもしれないと推測される。

【0052】

本発明に係る成膜方法の実施の形態によれば、この成膜方法は、本発明に係る一貫基板処理装置を用いる成膜方法であって、Ni膜、Al膜、Cr膜、Cu膜、Mo膜、及びTa膜から選ばれた少なくとも1種の金属層、SiO2膜、Si3N4膜、及びAl2O3膜から選ばれた少なくとも1種の絶縁体層、並びにMo膜、W膜、Si膜、及びTi膜から選ばれた少なくとも1種の犠牲層が表面に形成されている基板を多角形の搬送室を介してリリースエッチング装置内に搬送し、室内にフッ化希ガスやF2ガス等のエッチングガスを導入して、真空下、基板上の犠牲層をリリースエッチングし、かくして得られた基板を、真空搬送室を介して真空成膜装置の成膜室を構成する反応室内へ搬送し、反応室内に設けられた昇降自在の支持ステージ上に載置し、第1の原料ガス(例えば、トリメチルアルミニウムガス)と第2の原料ガス(例えば、H2Oガス)とを交互にパルス的に反応室に供給して、第1の原料ガスの供給、吸着、及び排出と、第2の原料ガスの供給、吸着した第1の原料ガスと第2の原料ガスの反応、及び第2の原料ガスの排出とを交互に繰り返し実施し、基板上に成膜する際に、真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバー内の支持ステージ上に基板を載置し、基板の表面に対して平行になるように内チャンバー内に設けられているガスノズルから第1の原料ガス及び第2の原料ガスを内チャンバー内に交互にパルス的に供給して基板上でこの2種のガスを反応させて成膜し、この場合、第1の原料ガス及び第2の原料ガスの供給を、それぞれ、第1及び第2の原料ガスの供給手段の途中に設けられた各バッファタンク内に溜められたガスをガスノズルから内チャンバー内に供給するようにして実施し、また、内チャンバー内の成膜に寄与しなかった第1の原料ガス及び第2の原料ガスを、内チャンバーの下流に設けられたトラップ内に導入して、熱処理して分解しながら上記成膜を実施することからなる。

【0053】

上記原料ガスとしては、トリメチルアルミニウムガスとH2Oガスとの組み合わせ以外に、トリメチルアルミニウムと酸素又はオゾンとの組み合わせ等を挙げることができる。

【0054】

支持ステージを昇降自在にするためには、公知の昇降機構を設ければよく、例えば、ステージの下面にリフトを設ければよい。

【0055】

基板としては、特に限定はなく、通常、ALD法やCVD法等で用いることができる基板は全て使用でき、基板上に薄膜が形成されているものでも、形成されていないものでもよい。

【0056】

本発明の真空一貫基板処理装置における真空成膜装置は、公知のALD装置の外壁を構成する材質で構成されていればよく、その天板はモーターなどの駆動装置により開閉自在に構成されている。

【0057】

反応室である内チャンバーでは、複数の原料ガスが交互にパルス的に供給され、内チャンバー内に載置されている基板上で反応を生じせしめ、所望の膜厚の薄膜を形成する。この内チャンバーの天板も外チャンバーの天板と同様に開閉自在に構成されており、真空成膜装置のメンテナンスの際に、上記外チャンバー及び内チャンバーの各天板を開放して、装置内のクリーニングや、防着板及びガスノズルの取り替え等ができるようになっている。なお、内チャンバーの天板は、昇降自在に構成され、それによって基板の搬送ができる。

【0058】

本発明の真空一貫基板処理装置を構成する真空成膜装置は、上記したように、外チャンバーと内チャンバーとからなる二重構造チャンバーにより構成されており、これにより、反応室である内チャンバーの容積を小さくすることができ、例えば、内チャンバーの底壁と天板との間を2mm以上1cm以下の距離とすることができる。

【0059】

本発明の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスを供給するガスノズルは、そのガス導入方向が基板の表面に対して平行になるように内チャンバー内に設けられていれば良く、そのノズルの形状は特に制限はなく、各原料ガスが基板の上に一様に流れ得るように構成されている。

【0060】

上記内チャンバーの天板の内側の壁面には上部防着板が設けられ、かつガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向する位置(上記したように基板裏面の周縁も含まれる)に、それぞれ、下部防着板が設けられ、内チャンバーの側壁にも側壁防着板が設けられている。この防着板は、原料ガスの反応により生成される薄膜が内チャンバーの内壁やガスノズル周辺に付着しないようにするために設けるものであり、真空成膜装置のメンテナンスの際に、ガスノズルや、これらの防着板を取り替えることができるように構成されている。外チャンバー及び内チャンバーのそれぞれの天板がモーター駆動により開閉される機構を駆動せしめて、各天板を開き、取り替えればよい。

【0061】

次に、図1を参照して、本発明の真空一貫基板処理装置の各処理室・処理装置の配置例について説明する。

【0062】

図1に示す真空一貫基板処理装置(真空マルチチャンバー)は、横断面が七角形の搬送室11を有しており、搬送室11内には搬送ロボット(図示せず)が設置されており、このロボットにより、真空系内で、基板を各処理室へ搬入・搬出できるように構成されている。搬送室11の周囲には、第1〜第6の処理室12〜17と、基板の搬入・搬出室(ロードロック室)18とが、それぞれ、ゲートバルブ(図示せず)を介して接続されている。これらの各室には、図示しない真空排気系がそれぞれ接続されており、それぞれの室内を所望の圧力に設定するために真空排気することができるように構成されている。勿論、1種の真空排気系で全室を所望の圧力に設定しても良い。

【0063】

第1〜第5の処理室12〜16は、それぞれの内部で、基板表面上に薄膜を形成したり、薄膜をエッチングしたりすることができるように構成されており、処理室17は所望により基板を所定の温度に加熱するための場所であり、所定の成膜温度に加熱された基板は、搬送室11を経由して各処理室12〜16へ搬送されて、そこで処理を受ける。処理室12〜17は、例えば、リリースエッチング装置12、ALD装置13、プラズマクリーニング室14、バッファチャンバー15、ガスクリーニング室16、及び処理室(加熱室)17からなる。基板を室温で処理する場合にはこの加熱室は不要である。

【0064】

上記真空マルチチャンバーを用いて基板表面に多層膜を形成する動作について以下説明する。ここでは、特にリリースエッチング装置12及びALD装置13からなる真空成膜装置(処理室)を主体に説明する。

【0065】

まず、全てのゲートバルブを閉じた状態で、ロードロック室(処理室)18以外の各処理室の内部を所定の真空度まで真空排気しておく。この状態で、基板をロードロック室18内に搬入した後、ロードロック室18内部を所定の真空度まで真空排気したら、ロードロック室18と搬送室11との間のゲートバルブを開き、搬送ロボットで、所定の膜が形成されている基板を搬送室11内へ入れる。

【0066】

次に、第1の処理室であるリリースエッチング装置12と搬送室11との間のゲートバルブを開き、搬送ロボットで基板をリリースエッチング装置12内に入れ、基板を所定位置に載置する。その後、リリースエッチング装置12と搬送室11との間のゲートバルブを閉じ、リリースエッチング装置12内でリリースエッチングにより薄膜のエッチング処理を行う。この処理が終了した後、リリースエッチング装置12と搬送室11との間のゲートバルブを開き、搬送ロボットで処理された基板をリリースエッチング装置12から搬送室11へ取り出し、リリースエッチング装置12と搬送室11との間のゲートバルブを閉じる。

【0067】

次いで、第2の処理室であるALD装置13と搬送室11との間のゲートバルブを開き、上述した動作と同様に基板をALD装置13内に搬入し、ALD法により薄膜の形成処理を行う。その後、ALD装置13から基板を搬送室11内に搬送し、搬送室11とロードロック室18との間のゲートバルブを開いて、搬送ロボットを用いて成膜された基板をロードロック室18内へ入れ、ロードロック室18と搬送室11との間のゲートバルブを閉じ、ロードロック室18内を大気圧雰囲気にした後に、ロードロック室18から成膜された基板を装置外へと取り出す。以上の工程を経て、真空一貫雰囲気中で基板表面に、所定の成膜を行うことができる。この場合、真空マルチチャンバーに封止装置が接続されていれば、ALD装置13から搬送室11内に搬送された基板を、搬送室11と封止装置との間のゲートバルブを開いて、搬送ロボットで成膜された基板を封止装置内へ搬送し、封止工程を行い、その後、封止装置から、上記したようにしてロードロック室18へ入れ、次いで装置外へと取り出す。

【0068】

次に、上記したリリースエッチング装置12及びALD装置13について、図面を参照して詳細に説明する。

【0069】

リリースエッチング装置は、図2(a)及び(b)に示すように、反応室2を有する真空エッチング装置であり、反応室2が、気体状態のエッチングガスを任意の圧力で反応室2内に導入するガス導入径路(図示せず)と反応室内のエッチングによる反応生成物ガス及び残余のエッチングガスを排出するガス排出径路(図示せず)とを備え、反応室2内に設けられた基板支持ステージ21上に載置される被処理膜を備えた基板上で、反応室2へのエッチンガスの導入と反応室内の反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、反応室2の外壁(側壁22aと、天板22bと、底板22c)で構成されている外チャンバー22と、外チャンバー22内に昇降自在に配置された内チャンバー用天板部材23aであって、エッチング時に降下せしめて、その天板部材の周縁下端部の突起状部分23bと外チャンバー22の底板22cとを接触せしめ、Oリング等のシール材を介して密封し、エッチング処理室である内チャンバー23を画成する内チャンバー用天板部材23aとを備えるように構成されている。

【0070】

上記では、突起状部分23bを天井部材の周縁下端部に設けた例について説明したが、底板22cの所定の箇所に突起状部分を設けて、内チャンバー23を画成するようにしても良い。すなわち、天板部材23aと底板22cとで内チャンバー23を画成できるように構成されていれば良い。なお、エッチングガスの導入は、内チャンバー23の天板部材23aに設置してあるシャワーヘッド(図示せず)を介して行われ、この天板部材23aを昇降する機構は、反応室2の下部に設けられている。

【0071】

図2(a)及び(b)に示すリリースエッチング装置は、上記したような外チャンバーと内チャンバーとからなる二重構造チャンバーを有するものであれば、原料ガスの利用効率を高めることができるため、その構造は問わず、例えば、以下説明する図3及び4に示す真空成膜装置(ALD装置)における外チャンバー31と内チャンバー32とのような構造であっても良い。この場合、内チャンバーの天板は成膜装置の下部に設けた駆動機構により昇降される。

【0072】

図2(a)は、エッチングを行う前、又はエッチング終了後に、被処理基板を搬送・搬出する時の外チャンバー22内の主な部材の配置の状態を示すものである。すなわち、エッチング前には、内チャンバー用天板部材23aは昇降機構により上昇せしめられており、外チャンバー22内の上方に配置されている。ロードロック室内の被処理基板を、図示されていないロボットにより、ゲートバルブ24を介して基板搬送・搬出口25から外チャンバー22内へ搬送し、基板支持ステージ21上に載置して位置決めし、次いで、エッチングのために内チャンバー用天板部材23aを昇降機構により下降せしめ、図2(b)を参照して以下説明するように内チャンバー23を構成し、エッチングガスを天板部材23aに設置してあるシャワーヘッドを介して内チャンバー23内へ導入してエッチングを行う。エッチング終了後には、天板部材23aを昇降機構により上昇せしめ、図示していない真空排気系により残余のエッチングガス及びエッチング生成物の排出が行われる。その後、図2(b)に示すように内チャンバー23を構成し、エッチング処理を繰り返す。

【0073】

図2(b)は、エッチング時の外チャンバー22と内チャンバー23との配置の状態を示すものである。すなわち、内チャンバー用天板部材23aを昇降機構により下降せしめ、この天板部材23aの周縁下端部(突起状部分)23bと外チャンバー22の底板22cとをシール材(例えば、O−リング等)を介して密封せしめて、エッチングを行う内チャンバー23を構成する。ガスの導入径路については図示していないが、上記したようにエッチングガスがこの内チャンバー23内へ導入できるように設ければよい。なお、外チャンバー22及び内チャンバー23内は、図示していない真空排気系で、それぞれ、所定の圧力に設定されている。

【0074】

上記リリースエッチング装置を用いてエッチングプロセスを実施する時の動作について図2(c)に基づいて説明する。

【0075】

図2(c)に示すように、図2(a)及び(b)を参照して説明した反応室2内の外チャンバー22及び内チャンバー23には、それぞれ、不活性ガス(例えば、N2ガスやArガス等)導入径路や真空排気系やエッチングガス導入径路が接続されている。すなわち、外チャンバー22には、バルブ22f及び22dを介して真空ポンプが接続されており、チャンバー内を排気できるように構成されていると共に、N2ガス等を導入する径路がバルブ22eを介して接続されている。また、内チャンバー23には、バルブ23cを介して真空ポンプが接続されており、チャンバー内を排気できるように構成されていると共に、バルブ23dを介して第1のバッファタンク26、バルブ26aを介して第2のバッファタンク27、及びバルブ27aを介してエッチングガス(例えば、二フッ化キセノン等)タンク28がこの順番で接続されている。このエッチングガスタンクは加熱手段を備えており、固体のエッチングガス原料(例えば、粉状の二フッ化キセノン等)を昇華させることができるように構成されている。第1及び2のバッファタンク26、27には、それぞれ、バルブ26c及び27cを介して、N2ガス等を導入する径路が接続されている。外チャンバー22、内チャンバー23、第1のバッファタンク26及び第2のバッファタンク27は、それぞれ、図示されていないが、圧力計を備えており、内部圧力をモニターできるようになっている。

【0076】

内チャンバー23内を真空排気系により所定の圧力に設定した後、以下の工程を実施してエッチングを行う。

【0077】

(1)バルブ27aを開け、エッチングガスタンクから昇華されたエッチングガスを第2バッファタンク27へ充填した後、バルブ27aを閉める。

【0078】

(2)バルブ26aを開け、エッチングガスを第1のバッファタンクへ充填する。この時、第1のバッファタンク26内の圧力と第2のバッファタンク27内の圧力は平衡状態となる。その後、バルブ26aを閉める。

【0079】

(3)バルブ23dを開け、エッチングガスを内チャンバー23内へ導入する。この時、第1のバッファタンク26内と内チャンバー23との差圧でエッチングガスは内チャンバー内へ導入され、圧力は平衡状態になる。なお、この際、バルブ23cは閉めておく。

【0080】

(4)バルブ23dを閉め、内チャンバー23内にエッチングガスを溜めた状態で一定時間置き、エッチングを行う。エッチングガスと被処理基板表面の膜成分の物質とが化学反応し、等方エッチングが行われる。このエッチング中に、バルブ27aを開け、次のエッチング工程のためのエッチングガスを、第2のバッファタンク27内へ充填する。

【0081】

(5)次いで、バルブ23cを開けて内チャンバー23内を排気し、エッチング工程を終了する。その後、上記工程(2)〜(5)のサイクルを所定の回数繰り返して、被処理膜の除去を行う。

【0082】

なお、内チャンバー23、第1のバッファタンク26及び第2のバッファタンク27の各容積の関係は、次の式を満足するように設定してあり、内チャンバー23内へのエッチングガスの供給量(圧力)を確保できるように構成されている。

内チャンバーの容積=第1のバッファタンクの容積<第2のバッファタンクの容積

【0083】

次に、上記した真空成膜装置である二重構造チャンバーを有するALD装置について、真空成膜装置の側断面の概略を示す模式図である図3及び4、並びに内チャンバー内に設ける防着板の構成を模式的に示す断面図及び平面図である図5(a)及び(b)を参照して説明する。図3は成膜操作中の真空成膜装置の状態を示し、図4は基板を搬入・搬出する際の真空成膜装置の状態を示す。これらの図において、同じ構成要素は同じ参照番号を付けてある。

【0084】

図3及び4において、真空成膜装置3は、その外壁で構成されている外チャンバー31と、その内部の下方部分に設置されている内チャンバー(反応室)32と、外チャンバー31の側壁にゲートバルブ33を介して設けられた基板Sの搬送室34とを備えている。真空成膜装置3は、外チャンバー31及び内チャンバー32のそれぞれの天板31a及び32aを開閉せしめるためのモーター等の駆動機構(図示せず)を備えている。

【0085】

内チャンバー32は、天板32aと底壁32bとから構成されており、天板32aと底壁32bとの間隔は、反応が起きる範囲内であればよく、内チャンバー内の不要ガスの排出効率の点から、できるだけ小さくすることが好ましい。真空成膜装置3を二重構造としたことにより反応室(内チャンバー)32の容積を小さくし、その内表面積を小さくすることが可能となった。

【0086】

内チャンバー32の天板32aは昇降自在に構成されており、この天板32aが外チャンバー31内の、内チャンバー32の上方空間内に上昇して、搬送室34から基板Sを内チャンバー32内に搬入及び搬出することができるように構成されている。内チャンバー32内に基板Sを搬入して、支持部材36上に載置した後、天板32aを下降せしめて閉じた状態で、複数の原料ガス供給手段(図示せず)を介してガスノズル35から内チャンバー32内に各原料ガスを交互にパルス的に供給するように構成されている。このガスノズルの形状は特に制限はなく、各原料ガスが均一に基板S表面に供給されるようなものであればよい。

【0087】

図3及び4に示す真空成膜装置は、上記したような外チャンバーと内チャンバーとからなる二重構造チャンバーを有するものであれば、その構造は問わず、例えば、上記した図2に示すリリースエッチング装置における外チャンバーと内チャンバーとのような構造であっても良い。この場合、内チャンバーの天板部材は成膜装置の上部に設けた駆動機構により昇降される。

【0088】

図3に示す内チャンバー32の内部には、図5(a)及び(b)に示すように、天板32aのチャンバー内側に上部防着板37、下部防着板38及び39、及び側壁防着板40がボルト等で固定されて設けられている。上部防着板37は一枚のものであっても、分割されたものであってもよく、分割されたものの場合は、図5(a)に示すように、基板Sの上部に設ける上部防着板37aとノズル周辺の上部に設ける上部防着板37bとに分割されたものであってもよい。防着板を分割するのは、ガスノズル周辺の汚れ(膜付着)が特にひどく、厚い膜が形成され易いので、ガスノズル周辺の防着板だけを交換できるようにするためである。下部防着板38はガスノズル周辺であって、内チャンバー32の底壁32bの上に設けられ、また、下部防着板39は、内チャンバー32内に載置される基板Sの裏面に対向した位置に設けられており、その中央部分がくり抜かれたドーナッツ形状をしており、基板裏面の周縁部及びその近傍に設けられている。原料ガスが基板Sの裏面に回り込み、裏面周縁が汚れ易いことから、下部防着板39を設けるのである。この下部防着板38及び39も独立して交換できる構造とすることが好ましい。さらに、ガスノズル35自体も独立して交換できる構造とすることが好ましい。なお、下部防着板38も、その中央部分がくり抜かれた構造を有している。

【0089】

上記基板Sは、支持ステージとしての支持部材(リフト)36上に載置され、成膜工程中には内チャンバー32の底壁32b上に載置され、成膜工程が終わって基板Sを搬送する際には、天板32aの上昇と共に支持部材36を上昇せしめ、基板を搬送室34へ搬送できるように構成されている。

【0090】

真空成膜装置3には、図示していないが、内チャンバー32の天板32a及び/又は底壁32b内にヒータ等の加熱手段が埋め込まれて、基板の温度を設定できるように構成されている。

【0091】

上記内チャンバー32内へ供給する原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に設けられるバッファタンク(図示せず)は、このバッファタンク内に充填された1サイクルで用いる所定量の原料ガスをガスノズル35から内チャンバー内に供給するように構成されている。一定量の原料ガスを再現性良く、かつ正確に、等量で供給でき、そのため、原料ガスの利用効率も高い。また、バッファタンクは単なる容器であるため、故障も少ないという利点がある。このバッファタンクの上流側には、バッファタンクへの原料ガスの供給量をモニターするための真空計が設けられている。

【0092】

例えば、複数の原料ガスがトリメチルアルミニウムガス及びH2Oガスの組み合わせである場合、このトリメチルアルミニウムガスを供給する供給手段の途中に、このトリメチルアルミニウムガスを充填するバッファタンクが設けられ、このバッファタンク内に充填されたガスをガスノズルから内チャンバー32内に供給するように構成されている。H2Oガスの場合も同様である。

【0093】

上記したようなバッファタンクを用いない場合、例えば、バルブのみで原料ガスの供給量を制御する構造とした場合、バルブの開閉操作に要する時間が内チャンバー32への原料ガスの供給量に影響を与えてしまうという問題がある。また、マスフローコントローラーのみで原料ガスの供給量を制御する構造とした場合、マスフローコントローラーの故障が多いという問題や、流量の安定化のために原料ガスの一部を系外へ排出する必要が生じ、原料ガスの利用効率が悪くなるという問題もある。しかしながら、本発明のように、バッファタンクを用いて原料ガスを内チャンバーに供給する構造とすれば、上記したバルブのみやマスフローコントローラーのみを用いた場合に生じる問題もない。

【0094】

図5(a)に示した下部防着板39の代わりに、図5(c)に示す下部防着板41を設けてもよい。図5(c)において、ガスノズル35、上部防着板37(37a、37b)、下部防着板38、側壁防着板40、及び基板Sは、図5(a)との関係で示したものと同じである。下部防着板41は、内チャンバー32内に載置される基板Sの裏面全体(基板の寸法と同じであっても、基板の寸法より大きくても良い)に対向する位置に設けられ、この中央部分がくり抜かれていないディスク形状の構造を有している。この下部防着板41も独立して交換できる構造とすることが好ましい。

【0095】

本発明に係る真空一貫基板処理装置の上記した第1〜2の実施の形態における真空成膜装置によれば、内チャンバー内に存在するガスの排出径路に、成膜に寄与しなかった原料ガスが導入されるトラップが設けられる。このトラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空ポンプからなる排気系がこの順番で設けられてなる。

【0096】

この圧力調整用バルブは、例えば、内チャンバー内の圧力を制御するものであり、トラップのコンダクタンス変化に対応するものである。

【0097】

上記したように外チャンバー31及び内チャンバー32のそれぞれの天板31a及び32aに取り付けられたモーターの動作は、以下の通りである。

・処理対象物搬送時:内チャンバー32のみを開閉し、ヒータ等の加熱手段はONのままにしておく。内チャンバー32を開く前に内チャンバー32内をパージする。

・メンテナンス時:ヒータ等の加熱手段をOFFにし、その後、内チャンバー32を開け、外チャンバー31内をパージし、その後、外チャンバー31を開ける。

【0098】

上記トラップについて、トラップの一構成例を模式的断面図として示す図6を参照して以下説明する。トラップ以外の構成要素についての説明は図3に示す構成要素の参照番号を用いる。

【0099】

トラップ61の形状には特に限定はなく、内チャンバー32から排出される第1の原料ガス(例えば、トリメチルアルミニウムガス等)及び第2の原料ガスをトラップ61内で分解して排出できる構造であれよい。トラップ61は、円筒状の外筒部材62と、内チャンバー32から排出された第1の原料ガス及び第2の原料ガスが導入されるガス導入口63と、排出口64と、底部材65とからなる。この円筒状の外筒部材62の内部には、円筒状の内筒部材66が底部材65に直接的に接触しないように固定して設けられている。内筒部材66の内部にはヒータ等の加熱手段67が設けられている。この加熱手段67は、トラップ61内に導入されるトリメチルアルミニウムガス等の原料ガスを効率よく熱分解できるように構成されていれば、その構造・配置に制限はない。排出口64の上流側にフィルターを備えていても良く、また、この排出口64は、圧力調整バルブを介して真空ポンプへ接続している。

【0100】

上記トラップ61では、図6の矢印Aに示すように、内チャンバー32から排出された第1の原料ガス及び第2の原料ガスが、交互にガス導入口63から外筒部材62内に導入され、次いで外筒部材62と内筒部材66との間に形成された径路を通って、内筒部材66内に導入される。内筒部材66内へ導入されたガスは、所定の温度に維持された加熱手段67に接触して熱分解され、例えばトリメチルアルミニウムガスの場合、アルミニウムの炭化物(AlCx)が形成され、析出する。

【0101】

次に、図3及び4に示す真空成膜装置と第1の原料ガス及び第2の原料ガスの供給手段及び排出手段とを組み合わせた一構成例として、真空成膜装置へ供給される原料ガスシーケンスを示す図7を参照して詳細に説明する。図7中、図3、4、5及び6と同じ構成要素については、同じ参照番号を付し、説明の便宜上、図3〜6中の参照番号を用いて説明する。

【0102】

図7において、真空成膜装置3は、その構成を詳細に図示していないが、図3等に示したように、基板Sが載置される支持ステージが設けられた内チャンバー32を備えている。この内チャンバー32の底壁32bには、第1の原料ガスを供給する第1ガス供給系71及び第2の原料ガスを供給する第2ガス供給系72が接続されている。

【0103】

第1ガス供給系71は、第1の原料ガスの原料が入った第1の原料ガス容器(原料ガス供給源)71aと内チャンバー32とを連結するガス供給系であり、上流側から順に、バルブ71b、バルブ71c、第1の原料ガスを充填するバッファタンク71d、及びバルブ71eが接続されており、さらにバルブ71eと内チャンバー32との間には、必要に応じて逆流防止弁(図示せず)が設けられていても良い。また、バッファタンク71dの上流側には、バッファタンク71dへの第1の原料ガスの供給量をモニターするための真空計が設けられている。この場合、第1の原料ガス容器71a及び第2の原料ガス容器72aは、用いる原材料が固体又は液体の場合には、この原材料をガス化せしめる気化器等の装置(図示せず)を備えている。

【0104】

第1ガス供給系71との関係で、第1の原料ガス用のキャリアガスとして用いる窒素やアルゴン等の不活性ガスの供給系73が、バルブ71eを経て内チャンバー32へ第1の原料ガスを供給する径路に接続されている。この不活性ガスの供給系73は、不活性ガス源73aと内チャンバー32との間に、上流側から順に、バルブ73b、不活性ガスの流量を調整するマスフローコントローラー73c、及びバルブ73dが接続されている。

【0105】

第2ガス供給系72は、第2の原料ガスの原料が入った第2の原料ガス容器72aと内チャンバー32とを連結する供給系であり、上流側から順に、バルブ72b、バルブ72c、第2の原料ガスを充填するバッファタンク72d、及びバルブ72eが接続されている。

【0106】

第2ガス供給系72との関係で、第2の原料ガス用のキャリアガスとして用いる窒素やアルゴン等の不活性ガスの供給系74が、バルブ72eを経て内チャンバー32へ第2の原料ガスを供給する径路に接続されている。この不活性ガスの供給系74は、上記した供給系73の場合と同様に、不活性ガス源73aと内チャンバー32との間に、上流側から順に、バルブ74a、不活性ガスの流量を調整するマスフローコントローラー74b、及びバルブ74cが接続されている。

【0107】

なお、図7においては、同一の不活性ガス源73aから、第1ガス供給系71の第1の原料ガス及び第2ガス供給系72の第2原料ガスのためのキャリアガスを流す構成にしてあるが、勿論異なる不活性ガス源からそれぞれのガス供給系71、72に流す構成としてもよい。

【0108】

内チャンバー32の底壁32bには、成膜に寄与しない第1の原料ガス及び第2の原料ガス、すなわち、吸着や反応しない第1の原料ガス及び第2の原料ガスを排出するための、また、真空成膜装置3内を排気するための排出・排気系75が設けられ、内チャンバー32側から順に、バルブ75a、トラップ61、真空成膜装置3内の圧力を調整する圧力調整用バルブ76、及びドライポンプのような真空ポンプ77が設けられている。例えば、外チャンバー31だけを排気するために、真空成膜装置3からバルブを介して直接真空ポンプ77へ接続してもよい。

【0109】

なお、第1の原料ガス及び第2の原料ガスが液化しないように、第1の原料ガス及び第2の原料ガスの流路には、ヒータ等の温度制御手段(図示せず)が設けられている。場合によっては、温度を調整するために冷却手段を設けてもよい。

【0110】

また、上記したバルブの開閉はすべて、自動制御されている。バッファタンク71dの上流側及び下流側にそれぞれ設けられたバルブ71c及び71e、並びに第2の原料ガスのバッファタンク72dの下流側に設けられたバルブ72eは、開閉の頻度が高いため、高耐久性バルブを用いることが好ましい。

【0111】

上記したように、内チャンバー32の下流側にトラップ61を設けた構造の真空成膜装置3としてあるので、第1の原料ガスが圧力調整用バルブ76や真空ポンプ77に流れ込むことが抑制され、この圧力調整用バルブ76及び真空ポンプ77の劣化を抑制することができる。

【0112】

本発明の真空成膜装置3を用いて、第1の原料ガス及び第1の原料ガスと反応する第2の原料ガスを用いて基板S上に成膜する方法の一例を以下に示す。本発明では、窒素等の不活性ガスは、成膜中、常に供給されるようにしてある。

【0113】

まず、トリメチルアルミニウム等の第1の原料ガスの所定量をバッファタンク71dに充填する。

【0114】

次いで、内チャンバー32にバッファタンク71d内の第1の原料ガスを供給して、基板Sの表面に第1の原料ガスを吸着させる。

【0115】

第1の原料ガスをバッファタンク71dに充填している時、第1の原料ガスをバッファタンク71dから内チャンバー32に供給している時、及び第1の原料ガスを内チャンバー32から排出している時は、H2Oガス等の第2の原料ガスは、第2の原料ガス容器72aから内チャンバー32へ供給しない。

【0116】

上記したように基板Sの表面に第1の原料ガスを吸着させた後、バルブ71eを閉じ、バルブ75aを開けて、基板Sに吸着しなかった第1の原料ガスを内チャンバー32から排出する。この時、不活性ガスの供給系73を経由して不活性ガスが内チャンバー32に供給されているので、不活性ガスにより第1の原料ガスが押し出され、第1の原料ガスを内チャンバー32からすみやかに排出することができる。排出された第1の原料ガスは、トラップ61に導入され、熱分解処理される。従って、第1の原料ガスが下流側の圧力調整用バルブ76及び真空ポンプ77へ流れ込むことが抑制されて、第1の原料ガスが流れ込むことにより生じる故障や汚染等による劣化が抑制できる。

【0117】

上記第1の原料ガスの吸着・排出が終了した後、内チャンバー32にH2Oガス等の第2の原料ガスをバッファタンク72d経由で供給し、基板Sの表面に吸着した第1の原料ガスと反応させる。

【0118】

上記したように、基板Sの表面において第1の原料ガスと第2の原料ガスとを反応させた後、バルブ72eを閉じ、バルブ75aを開けて、内チャンバー32から第2の原料ガスを排出する。この時、不活性ガスの供給系74を経由して不活性ガスが内チャンバー32に供給されているので、不活性ガスにより第2の原料ガスが押し出され、第2の原料ガスを内チャンバー32からすみやかに排出することができる。そして排出された第2の原料ガスは、トラップ61に導入され、処理される。

【0119】

上記したように基板Sの表面に第1の原料ガスを吸着させた後に内チャンバー32から第1の原料ガスを排出している時、内チャンバー32に第2の原料ガスを供給している時、基板Sの表面において第1の原料ガスと第2の原料ガスとを反応させた後に内チャンバー32から第2の原料ガスを排出している時には、バルブ71eは閉じたままにしておき、バルブ71b及び71cを開けることにより、第1の原料ガスを第1の原料ガス容器71aからバッファタンク71dに導入しておく。バッファタンク71dに第1の原料ガスを導入した後はバルブ71cを閉めておくことにより、一定量の第1の原料ガスを必要に応じて内チャンバーに供給する工程を行うことができる。第2の原料ガスのバッファタンクへの導入も同様にして行われる。

【0120】

上記したような内チャンバー32に第1の原料ガスを供給する工程、内チャンバー32から第1の原料ガスを排出する工程、内チャンバー32に第2の原料ガスを供給する工程、及び内チャンバー32から第2の原料ガスを排出する工程を順に行う操作(1サイクル)を繰り返すことにより、基板S上に所望の膜厚の薄膜を形成することができる。

【0121】

上述した内チャンバー32へ供給される原料ガスのシーケンスを図8に示す。第1の原料ガスとしてTMAガスを、また、第2の原料ガスとしてH2Oガスを、キャリアガスの不活性ガスとして窒素ガス(N2ガス)を例示している。図8中、ベースラインは原料ガス及びキャリアガスの供給されていない状態を示し、図8において、ベースラインから上に上がっている上方の線の時はガスが供給されている状態を示す。図8において、N2ガス供給源から供給されTMAのキャリアガスであるN2を「N2(TMA)」と表記し、H2OガスのキャリアガスであるN2を「N2(H2O)」と表記する。また、バッファタンク71dに導入される第1の原料ガスのシーケンス(「TMA(バッファタンク)」と表記する。)を図8に併せて示す。

【0122】

また、図8において、(1)がバッファタンク71dから内チャンバー32に第1の原料ガスを供給する工程、(2)が内チャンバー32から第1の原料ガスを排出する工程、(3)がバッファタンク72dから内チャンバー32に第2の原料ガスを供給する工程、(4)が内チャンバー32から第2の原料ガスを排出する工程を示す。

【0123】

図8に示すように、内チャンバー32に第1の原料ガスと第2の原料ガスが交互にパルス的に供給され、内チャンバー32内に載置された基板S上で、第1の原料ガスと第2の原料ガスとの反応により成膜される。

【0124】

なお、図8においては、上記(3)の第2の原料ガスを供給する工程及び(4)の第2の原料ガスを排出する工程で、第1の原料ガスをバッファタンク71dに導入する場合を例示したが、(2)〜(4)の工程の間で随時第1の原料ガスをバッファタンク71dに導入すればよい。また、第2の原料ガスをバッファタンク72dへ導入する場合も同様である。

【0125】

ところで、第1の原料ガスの内チャンバー32への供給量(Q)は、バッファタンク71dの容量V(cc)、第1の原料ガス容器71aの圧力Pv(T)(Tは第1の原料ガスの温度)、大気圧Patmに依存し、例えば、Q=V×{Pv(T)/Patm}の関係が成り立つ。そのため、このバッファタンク71dの容量や第1の原料ガス容器71aの圧力を調整することにより、所望量の第1の原料ガスを内チャンバー32へ供給することができる。第2の原料ガスの場合も同様である。

【0126】

上述した真空成膜装置3を用いて、酸化アルミニウム(Al2O3)を基板S上に成膜する条件の一例を以下に示す。なお、下記の条件においては、バッファタンク71dの容量Vと基板の表面積S(cm2)とは、V=(4×10−5〜4×10−4)×{Patm/Pv(T)}×2.5Sの関係が成り立つ。バッファタンク72dの場合も同様である。

【0127】

第1の原料ガス:トリメチルアルミニウム(TMA)ガス

第2の原料ガス:H2Oガス

不活性ガス:N2

N2ガス流量:各1SLM

TMAガスの原料容器の温度:20〜80℃

H2Oガスの原料容器の温度:20〜80℃

ガス流路系の温度:20〜80℃

基板の表面積:8000cm2

内チャンバー(成膜エリア)の容量:770mm×960mm×10mmt

内チャンバーの温度:90〜150℃

バッファタンク容量:14〜140cc

【0128】

例えば、上記条件で、図8における(1)の工程の時間を2秒、(2)の工程の時間を20秒、(3)の工程の時間を2秒、及び(4)の工程の時間を20秒として、成膜することができる。

【0129】

原料ガスとして2種の第1の原料ガス及び第2の原料ガスを使用する場合は、互いに反応するガスであれば特に限定はない。例えば、上述した第1の原料ガスであるTMAと反応させる第2の原料ガスとしてH2Oガス以外にも、酸素やオゾン等の酸化剤を挙げることができる。本発明は、第1の原料ガスが内チャンバーの下流側に設けられる圧力調整用バルブや真空ポンプ等に流れ込み、悪影響を与えることを防ぐことができるという効果を発揮するものであるので、第1の原料ガスが反応性の高いガスである場合に、特に顕著に本発明の効果を奏することができる。

【0130】

また、上述した例では、第1の原料ガスや第2の原料ガスの原料が液体であるものを例示したが、各原料ガスの原料は、固体でも気体でもよい。固体及び液体の場合には、気化器や加熱手段等を設けて原料ガスを生成すればよい。

【0131】

そして、上述した例では、キャリアガスを供給したが、キャリアガスを用いないでも良い。しかしながら、ガス供給径路や内チャンバー内に一方の原料ガスが残留していると、他方の原料ガス等と反応して、内チャンバーへの原料ガスの供給量が変動したり、また、ガス供給径路や内チャンバーが汚染したりするなどの原因となるため、不活性ガスを常に流すことが好ましい。

【0132】

さらに、上述した例においては、第1の原料ガスの供給手段及び第2の原料ガス供給手段をバッファタンク71d、72dを備えた構造としたが、これらのバッファタンクを用いなくてもよく、例えばバルブやマスフローコントローラーを用いてもよい。しかしながら、上述したように内チャンバー32への安定した供給量、原料の利用効率や構成部材の故障等を考慮すると、バッファタンクを用いる構造が好ましい。

【実施例1】

【0133】

表面にNi膜を形成したガラス基板(A)、表面にNi膜及びMo膜を順次形成したガラス基板(B−1)、表面にNi膜及びMo膜を順次形成したガラス基板(B−2)、及び表面にNi膜及びMo膜を順次形成したガラス基板(B−3)の4種類の基板を用い、図9(a)及び(b)に示すプロセスを行った。図9(a)及び(b)において、横軸は経過時間(時間)であり、縦軸は温度(℃)である。なお、対照として、Si膜上に下記と同じALD装置、原料ガス、その供給プロセスを用いて、90℃で厚さ5.4nmの酸化アルミニウム膜を形成した。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0134】

ガラス基板(A)の場合、リリースエッチングせずに、図3及び4に示すALD装置(真空成膜装置)3の内チャンバー32内に設けた支持ステージ上に基板(A)を載置し、図8に示す内チャンバーへ供給されるガスシーケンスを示すフロー図に従って、ガスノズル35から原料ガスとしてトリメチルアルミニウムガス及びH2Oガスを内チャンバー32内に交互にパルス的に供給し、圧力:300Paの下、基板温度:90℃で反応させ、この反応工程を所定の回数繰り返し、厚さ5.8nmの酸化アルミニウム膜をNi膜上に形成した。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0135】

基板(B−1)の場合、犠牲膜のMo膜を図2に示すリリースエッチング装置を用いてリリースエッチングし、次いで大気暴露することなく、ALD装置を用いて真空下で基板(A)の場合と同様に酸化アルミニウム膜を形成した。具体的には、図9(a)及び(b)に示すプロセスB−1のように、エッチャントとして二フッ化キセノンガスを用い、圧力:150Pa下、基板温度:室温でリリースエッチングし、次いで大気暴露することなく、真空(5×10−3Pa)下で2.5時間(h)の間保持した後、窒素ガス(300Pa)で0.5時間パージし、その後真空下で基板(A)の場合と同様にNi膜上に酸化アルミニウム膜を形成した。この酸化アルミニウム膜の厚さは7.8nmであった。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0136】

基板(B−2)の場合、犠牲膜のMo膜を図2に示すリリースエッチング装置を用いてリリースエッチングし、次いで大気暴露することなく、ALD装置を用いて真空下で基板(A)の場合と同様に酸化アルミニウム膜を形成した。具体的には、図9(a)に示すプロセスB−2のように、エッチャントとして二フッ化キセノンガスを用い、圧力:150Pa下、基板温度:室温でリリースエッチングし、次いで大気暴露することなく、真空(5×10−3Pa)下で2.5時間の間保持した後、窒素ガス(300Pa)で0.5時間パージし、追加のH2Oガスを5分間流した後に窒素ガスで上記と同様に5分間パージし、その後真空下で基板(A)の場合と同様にNi膜上に酸化アルミニウム膜を形成した。この酸化アルミニウム膜の厚さは7.5nmであった。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0137】

基板(B−3)の場合、犠牲膜のMo膜を図2に示すリリースエッチング装置を用いてリリースエッチングした後、大気暴露(ATM)し、次いで真空下に保持し、その後、ALD装置を用いて真空下で基板Aの場合と同様に酸化アルミニウム膜を形成した。具体的には、図9(b)に示すプロセスB−3のように、エッチャントとして二フッ化キセノンガスを用い、圧力:150Pa下、基板温度:室温でリリースエッチングし、次いで室温で20時間大気暴露した後に真空(5×10−3Pa)下で2.5時間の間保持し、次いで窒素ガス(300Pa)で0.5時間パージし、その後ALD装置を用いて真空下で基板Aの場合と同様にNi膜上に酸化アルミニウム膜を形成した。この酸化アルミニウム膜の厚さは8.8nmであった。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0138】

上記プロセスB−1〜B−3を比較すると、リリースエッチング後に大気暴露した場合の酸化アルミニウム膜の膜厚は、リリースエッチング後も真空中に保持されていた場合よりも1nm程度厚かった。それぞれのプロセスにおける酸化アルミニウム膜の形成条件は同じであったので、ALD法を行う前の処理に依存して、酸化アルミニウム膜とNi膜との間の接触面に何らかの物質(不純物)が形成しているのではないかと考えられた。そのため、オージェ電子分光法(AES)により酸化アルミニウム膜とNi膜との接触面の不純物層を観測した。その結果を図10に纏めて示す。

【0139】

図10において、横軸は元素(C、F、Mo)であり、縦軸は強度である。図10から明らかなように、酸化アルミニウム膜とNi膜との接触面には、Fは検出されなかったが、C及びMoが含まれていることが分かった。すなわち、偏光解析法により分析された接触面の層は、C及びMoからなっており、接触面におけるC含量は大気暴露により増加することが明らかである。C及びMo含量は、追加のH2Oガス処理によっても変化は観察されなかった。

【0140】

このことから、上記リリースエッチング及びALD成膜のプロセスにおいて大気に接触させないことにより、リリースエッチング後の膜とALD成膜による膜との接触面における層の炭素含量が少なくなることが分かる。

【0141】

その結果、特にリリースエッチングとALD成膜とを真空一貫で行うことにより、最終的に得られたデバイスにおける電気的特性・光学的特性が改善されると共にディスプレイの生産歩留まりが改善され得る。

【産業上の利用可能性】

【0142】

本発明によれば、リリースエッチング装置とその後に用いるALD装置とを真空一貫基板処理装置とすると共に、その他の成膜装置等を含めて真空一貫基板処理装置とし、また、この真空一貫基板処理装置を構成する1つであるALD装置の反応室の容積や、反応室内部の表面積を小さくして原料ガスの利用効率を高め、また、吸着/反応した後の原料ガスの排出時間を短縮して原料ガスの置換効率を高めると共に、基板以外に付着した薄膜の処理を容易にし、また、さらにこの反応室の下流側に設けた圧力調整バルブや真空ポンプの劣化を防止することができる真空成膜装置を備えた真空一貫基板処理装置及びこの処理装置を用いた成膜方法を提供することができるので、薄膜を形成することが必要な様々の技術分野で利用可能である。

【符号の説明】

【0143】

11 搬送室 12 リリースエッチング装置(処理室)

13 ALD装置 14 プラズマクリーニング室(処理室)

15 バッファチャンバー(処理室) 16 ガスクリーニング室(処理室)

17 加熱室(処理室) 18 ロードロック室(処理室)

2 反応室 21 基板支持ステージ

22 外チャンバー 22a 側壁

22b 天板 22c 底板

22d、22e、22f バルブ 23 内チャンバー

23a (内チャンバー用)天板部材 23b 突起状部分

23c、23d バルブ 24 ゲートバルブ

25 基板搬送・搬出口 26 第1のバッファタンク

26a、26b、26c バルブ 27 第2のバッファタンク

27a、27b、27c バルブ 28 エッチングガスタンク

3 真空成膜装置 31 外チャンバー

31a 天板 32 内チャンバー(反応室)

32a 天板 32b 底壁

33 ゲートバルブ 34 搬送室

35 ガスノズル 36 支持部材

37、37a、37b 上部防着板 38、39、41 下部防着板

40 側壁防着板 61 トラップ

62 外筒部材 63 ガス導入口

64 排出口 65 底部材

66 内筒部材 67 加熱手段

71 第1のガス供給系 71a 第1の原料ガス容器

71b、71c、71e バルブ 71d バッファタンク

72 第2のガス供給系 72a 第2の原料ガス容器

72b、72c、72e バルブ 72d バッファタンク

73 供給系 73a 不活性ガス源

73b、73d バルブ 73c マスフローコントローラー

74 供給系 74a、74c バルブ

74b マスフローコントローラー 75 排出・排気系

75a バルブ 76 圧力調整用バルブ

77 真空ポンプ S 基板

【技術分野】

【0001】

本発明は、真空一貫基板処理装置及び成膜方法に関し、特にマルチチャンバー型の真空一貫基板処理装置及びこの基板処理装置を用いた成膜方法に関する。

【背景技術】

【0002】

MEMSデバイスを作製する場合には、各種成膜工程、例えば、基板上に、Ni膜、Al膜、Cr膜、Cu膜、Mo膜、Ta膜から選ばれた金属層(例えば、配線(電極)として使用)、SiO2膜、Si3N4膜、Al2O3膜から選ばれた絶縁体層、並びにMo膜、W膜、Si膜、Ti膜から選ばれた犠牲層を、CVD法や、スパッタリング法や、エッチング法等を利用して形成し、このうち犠牲層をリリースエッチング法によりリリースして所望の形状にし、さらに所望の成膜を行って、目的物を得ることが行われている。

【0003】

しかし、エッチャントとして二フッ化キセノンガスを用いる上記リリースエッチング工程の後、通常、大気暴露し、次いで成膜工程を行っているために、大気暴露による基板への影響が生じ、その解決策が求められていた。

【0004】

また、リリースエッチング後の成膜方法として、種々のCVD法等の成膜方法が使用されており、その成膜方法の一つとして、反応室内に複数の原料ガスを交互に供給して基板上に種々の薄膜を形成する手法であるALD法が知られている(例えば、特許文献1参照)。

【0005】

このALD法は、例えば、反応室内に2種類の原料ガスを交互にパルス的に供給し、基板表面での反応により、反応室内の支持ステージ上に載置された基板上で成膜を行うものである。すなわち、1種類の原料ガスが基板上で吸着されている状態で、この原料ガスと反応する別の原料ガスを供給することにより、二つの原料ガスが互いに接触して反応し、所望の薄膜を形成する。その際、原料ガスを吸着させた後、吸着しなかった原料ガスを排出し、次いで別の原料ガスを供給して吸着した原料ガスと反応させ、次いで反応しなかったこの別の原料ガスを排出するという操作を繰り返し行って、所望の膜厚を有する薄膜を形成する。原料ガスの材料としては、固体、液体、気体状態のいずれでも使用することができ、通常、窒素、アルゴン等のような不活性ガスからなるキャリアガスと共に供給される。

【0006】

従って、このようなALD法を行う真空成膜装置では、加熱手段を備えた基板の支持ステージを設けると共に、ステージに対向して原料ガス導入手段を装置の天井部に配置しているのが通常である。例えば、2種類の原料ガスを、ガス導入手段を介して時間差をつけて装置内へ供給し、一方のガスの吸着工程と吸着したガスと他方のガスとの反応工程とを繰り返して行い、所定の膜厚を有する薄膜を形成するように構成されている装置が知られている(例えば、特許文献2参照)。

【0007】

しかしながら、このようなALD装置は、その容積や、装置内部の表面積が大きいため、原料ガスの利用効率が低く、また、吸着/反応した後の原料ガスを排出するのに時間がかかるため、原料ガスの置換効率が低いという問題がある。

【0008】

なお、ALD装置では、例えば反応室の下流側に、圧力調整バルブや真空ポンプを設けて、装置内部を所定の圧力に設定できるようにしているが、反応室から排出される原料ガスがこの圧力調整バルブや真空ポンプを劣化させてしまうという問題がある。例えば、酸化アルミニウム(Al2O3)を成膜する場合、原料ガスとしてトリメチルアルミニウム(TMA)及びH2Oガスを用いるが、このTMAは反応性が高いため、圧力調整バルブや真空ポンプ内に存在する水分等と反応してしまい、この生成物が圧力調整バルブ及び真空ポンプの故障や汚染の原因を形成するという問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−010888号公報

【特許文献2】特開2003−318174号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、上述の従来技術の問題点を解決することにあり、特にリリースエッチング後の大気暴露の問題を解決するために、リリースエッチング装置とその後に用いるALD装置とを真空一貫基板処理装置とすると共に、その他の真空成膜装置等を含めて真空一貫基板処理装置とし、また、この真空一貫基板処理装置を構成する1つであるALD装置である真空成膜装置の反応室の容積や、反応室内部の表面積を小さくして原料ガスの利用効率を高め、また、吸着/反応した後の原料ガスの排出時間を短縮して原料ガスの置換効率を高めると共に、基板以外に付着した薄膜の処理を容易にし、さらにこの反応室の下流側に設けた圧力調整バルブや真空ポンプの劣化を防止することができる真空成膜装置を備えた真空一貫基板処理装置及びこの処理装置を用いた成膜方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の第1の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0012】

本発明の第2の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0013】

本発明の第3の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0014】

本発明の第4の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0015】

本発明の第1〜4の真空一貫基板処理装置において、前記リリースエッチング装置が、反応室を有する真空エッチング装置であり、該反応室が、エッチングガスを任意の圧力で室内に導入するガス導入径路と該反応室内のエッチングによる反応生成物ガス及び残余の該エッチングガスを排出するガス排出径路とを備え、該反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、該反応室への該エッチングガスの導入と反応室内の該反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、該エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、該反応室の外壁で構成されている外チャンバーと、該外チャンバー内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下されて該外チャンバーの底板と共にエッチング処理室である内チャンバーを構成する内チャンバー用天板部材とを備えたことを特徴とする。

【0016】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、内チャンバーの天板の内側の壁面に上部防着板が設けられ、ガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向する位置に、それぞれ、下部防着板が設けられ、そして内チャンバーの側壁に側壁防着板が設けられていることを特徴とする。

【0017】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、下部防着板が設けられる基板の裏面に対向する位置が、裏面周縁であることを特徴とする。

【0018】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に、この原料ガスを充填するバッファタンクが設けられ、このバッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする。

【0019】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスのそれぞれのガスを供給する各供給手段の途中に、この原料ガスを充填するバッファタンクがそれぞれ設けられ、各バッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする。

【0020】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスが2種類の原料ガスからなり、第1及び第2の原料ガスのそれぞれを供給する各供給手段の途中に、該第1及び第2の原料ガスをそれぞれ充填するバッファタンクが設けられ、各バッファタンク内に充填されたガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする。

【0021】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、第1の原料ガスがトリメチルアルミニウムガスであり、第2の原料ガスがH2Oガスであることを特徴とする。

【0022】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、外チャンバー及び内チャンバーのそれぞれの天板を開閉せしめる機構を備えていることを特徴とする。

【0023】

本発明の第1〜4の真空一貫基板処理装置を構成する真空成膜装置において、外チャンバー及び内チャンバーのそれぞれの天板をモーター駆動により開閉せしめる機構を備えていることを特徴とする。

【0024】

本発明の第1〜4の真空一貫基板処理装置において、さらに、プラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えていることを特徴とする。

【0025】

本発明の第5の真空一貫基板処理装置は、多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該リリースエッチング装置が、反応室を有する真空エッチング装置であり、該反応室が、エッチングガスを任意の圧力で室内に導入するガス導入径路と該反応室内のエッチングガスによる反応生成物ガス及び残余の該エッチングガスを排出するガス排出径路とを備え、該反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、該反応室への該エッチンガスの導入と反応室内の該反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、該エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、該反応室の外壁で構成されている外チャンバーと、該外チャンバー内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下されて該外チャンバーの底板と共にエッチング処理室である内チャンバーを構成する内チャンバー用天板部材とを備えてなり、また、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、内チャンバーの天板の内側の壁面に上部防着板が、該ガスノズルの下部周辺及び該支持ステージ上に載置される基板の裏面に対向する位置に、それぞれ、下部防着板が、及び該内チャンバーの側壁にも側壁防着板が設けられており、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする。

【0026】

本発明の第5の真空一貫基板処理装置において、さらに、加熱室、プラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えたことを特徴とする。

【0027】

本発明の成膜方法は、上記した第1〜5の一貫基板処理装置を用いる成膜方法であって、犠牲層が表面に形成されている基板を多角形の真空搬送室を介してリリースエッチング装置内に搬送し、室内にフッ化希ガスを導入して、真空下、基板上の犠牲層をリリースエッチングし、かくして得られた基板を、該真空搬送室を介して真空成膜装置の成膜室を構成する反応室内へ搬送し、該反応室内に設けられた昇降自在の支持ステージ上に載置し、第1の原料ガスと第2の原料ガスとを交互にパルス的に反応室に供給して、第1の原料ガスの供給、吸着、及び排出と、第2の原料ガスの供給、吸着した第1の原料ガスと第2の原料ガスの反応、及び第2の原料ガスの排出とを交互に繰り返し実施し、該基板上に成膜する際に、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバー内の該支持ステージ上に基板を載置し、該基板の表面に対して平行になるように該内チャンバー内に設けられているガスノズルから第1の原料ガス及び第2の原料ガスを該内チャンバー内に交互にパルス的に供給して該基板上でこの2種のガスを反応させて成膜し、その場合、第1の原料ガス及び第2の原料ガスの供給を、それぞれ、該第1及び第2の原料ガスの供給手段の途中に設けられた各バッファタンク内に溜められたガスをガスノズルから内チャンバー内に供給するようにして実施し、また、該内チャンバー内の成膜に寄与しなかった第1の原料ガス及び第2の原料ガスを、該内チャンバーの下流に設けられたトラップ内に導入して、熱処理して分解しながら成膜することを特徴とする。

【0028】

本発明の成膜方法において、第1の原料ガスがトリメチルアルミニウムガスであり、第2の原料ガスがH2Oガスであることが好ましい。

【0029】

本発明の成膜方法において、犠牲層が、Mo膜、W膜、Si膜、及びTi膜から選ばれた少なくとも1種の層であることが好ましい。

【発明の効果】

【0030】

本発明によれば、多角形の搬送室の周囲に配置したリリースエッチング装置及び真空成膜装置並びに他の装置を真空一貫で利用できるので、例えばMEMSデバイス作製の際に、リリースエッチング工程の後、大気暴露することなく、真空一貫で、次のALD法による成膜工程を行うことができるために、大気暴露による基板への影響がないという効果を奏する。

【0031】

また、リリースエッチング後のALD法による成膜方法において使用する真空成膜装置は、その反応室の容積や、反応室内部の表面積が小さく構成されているので、原料ガスの利用効率を高め、また、吸着/反応した後の原料ガスの排出時間を短縮して原料ガスの置換効率を高めることができると共に、基板以外に付着した薄膜の処理を容易にすることができるという効果を奏する。

【0032】

さらに、真空成膜装置のガス排出径路にトラップを設けることにより、反応室である内チャンバーの下流側に設けた真空ポンプやバルブの劣化を防止することができるという効果を奏する。

【図面の簡単な説明】

【0033】

【図1】本発明の真空一貫基板処理装置を説明するために、その一配置例を模式的に示す図である。

【図2】本発明の真空一貫基板処理装置を構成するリリースエッチング装置の一構成例を模式的に示す図であり、(a)は基板搬送時の状態を示す断面図、(b)はエッチング時の状態を示す断面図、(c)はリリースエッチング装置の動作を説明するためのフロー図である。

【図3】本発明の真空一貫基板処理装置を構成する真空成膜装置の一構成例を模式的に示す断面図であり、成膜操作中の状態を示す。

【図4】本発明の真空一貫基板処理装置を構成する真空成膜装置の一構成例を模式的に示す断面図であり、基板を搬入・搬出する際の状態を示す。

【図5】本発明の真空一貫基板処理装置を構成する真空成膜装置における内チャンバー内に設ける防着板の構成を模式的に示す構成図であり、(a)はその断面図であり、(b)はその平面図であり、(c)は内チャンバー内に設ける防着板の別の構成を示す断面図である。

【図6】本発明の真空一貫基板処理装置を構成する真空成膜装置におけるトラップの一構成例を模式的に示す断面図である。

【図7】本発明の真空一貫基板処理装置を構成する真空成膜装置と第1の原料ガス及び第2の原料ガスの供給手段及び排出手段等の流路とを組み合わせた成膜システム(本発明ではこのシステムも成膜装置と称する場合もある。)の一構成例として、真空成膜装置へ供給される原料ガスシーケンスを説明するための模式図である。

【図8】本発明の真空一貫基板処理装置を構成する真空成膜装置における内チャンバーへ供給されるガスシーケンスを示すフロー図である。

【図9】本発明の成膜プロセスを説明するフロー図である。

【図10】オージェ電子分光法(AES)により酸化アルミニウム膜とNi膜との接触面の不純物層を観測した結果を示すグラフである。

【発明を実施するための形態】

【0034】

以下、図面を参照して本発明の実施の形態について説明する。まず、実施の形態の概要を説明し、次いで個々の構成要素について詳細に説明する。本発明では、真空成膜装置本体も、また、この成膜装置本体がガス供給系等を備えた成膜システムも成膜装置と称する場合もある。

【0035】

本発明に係る真空一貫基板処理装置の第一の実施の形態によれば、この処理装置は、多角形の搬送室、並びにこの多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及びALD成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、ALD成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で原料ガスの反応により成膜する真空成膜装置であり、真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、内チャンバー内に原料ガスを供給するガスノズルが基板の表面に対して平行になるように内チャンバー内に設けられ、内チャンバー内の原料ガスの排出径路には、成膜に寄与しなかった原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そしてトラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、また、内チャンバーの天板の内側の壁面に上部防着板が設けられ、ガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向した位置に、それぞれ、下部防着板が設けられ(基板の裏面に対向する位置に設けられる下部防着板の場合、例えば、ディスク形状として基板裏面全体が載置できるように、また、くり抜き形状(ドーナッツ形状)として基板の裏面周縁部が載置できるように構成されており、原料ガスが基板の裏面へ回り込まないように構成されていれば良い。)、そして複数の原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に、この原料ガスを充填するバッファタンクが設けられ、このバッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されており、又は複数の原料ガスのそれぞれのガスを供給する各供給手段の途中に、この原料ガスを充填するバッファタンクがそれぞれ設けられ、各バッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されており、チャンバー及び内チャンバーのそれぞれの天板を好ましくはモーター駆動により開閉せしめる機構を備えており、さらに、好ましくはプラズマクリーニング室又はガスクリーニング室、バッファチャンバー、及び封止室の少なくとも1種を備えてなる。

【0036】

上記第1の実施の形態において、前記リリースエッチング装置が、反応室を有する真空エッチング装置であり、反応室が、気体状態のエッチングガスを任意の圧力で室内に導入するガス導入径路と反応室内のエッチングによる反応生成物ガス及び残余のエッチングガスを排出するガス排出径路とを備え、反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、反応室へのエッチングガスの導入と反応室内の反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、反応室の外壁(すなわち、側壁と天板と底板と)で構成されている外チャンバーと、外チャンバーと内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下せしめて、その天板部材の周縁下端部の突起状部分と外チャンバーの底板とを接触せしめてOリング等のシール材を介して密封し、エッチング処理室である内チャンバーを画成する内チャンバー用天板部材とを備えてなる。外チャンバーと内チャンバーとからなる二重構造チャンバーとすることにより原料ガスの利用効率を高めることができる。

【0037】

本発明に係る真空一貫基板処理装置の第2の実施の形態によれば、この基板処理装置は、第1の実施の形態における加熱装置を構成要素としていないものであり、基板を室温で処理可能な装置である。その他の構成装置は、上記第1の実施の形態で説明した通りである。

【0038】

本発明に係る真空一貫基板処理装置の第3の実施の形態によれば、この基板処理装置は、第1の実施の形態におけるトラップを構成要素としないものであり、その他の構成装置は、上記第1の実施の形態で説明した通りである。

【0039】

本発明に係る真空一貫基板処理装置の第4の実施の形態によれば、この基板処理装置は、第1の実施の形態における加熱装置及びトラップを構成要素としていないものであり、基板を室温で処理可能な装置であり、その他の構成装置は、上記第1の実施の形態で説明した通りである。

【0040】

本発明に係る真空一貫基板処理装置の第1〜4の実施の形態において、この基板処理装置の搬送室は、その横断面が多角形であればよい。本発明の真空一貫基板処理装置を構成する各装置の数に応じて任意の多角形としてもよいし、一定の多角形として、接続しない辺があってもよい。

【0041】

上記第2〜4の実施の形態において、複数の原料ガスがトリメチルアルミニウムガス及びH2Oガスの組み合わせである場合、上記第1の実施の形態と同様に、トリメチルアルミニウムガス及びH2Oガスを供給する各供給手段の途中に、このトリメチルアルミニウムガス及びH2Oガスをそれぞれ充填する各バッファタンクが設けられ、各バッファタンク内に充填されたガスをガスノズルから内チャンバー内に供給するように構成されている。

【0042】

上記第1〜4の実施の形態における真空排気系は、多角形の搬送室、並びに多角形の各辺にそれぞれ接続された処理室や処理装置を所望の圧力に真空排気できるように、所望の位置に設けられていればよく、全ての処理室や処理装置を一つの真空排気系で排気しても、それぞれの処理室や処理装置を独立の真空排気系で排気してもよい。後者の場合がより効率的である。

【0043】

上記第1〜4の実施の形態における搬送室は、さらにプラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えていても良い。

【0044】

上記第1〜4の実施の形態におけるプラズマクリーニング室は、リリースエッチングの後に、プラズマにより生成させたラジカルでエッチング残渣をクリーニングする室であり、公知のプラズマクリーニング装置からなっていればよい。この場合、プラズマ形成用のガスとしては、H2Oガス、O2ガス、N2ガス等を用いることができる。また、ガススクリーニング室は、リリースエッチングの後に、ラジカルでエッチング残渣をクリーニングする室であり、公知のガスクリーニング装置からなっていればよい。クリーニングには、上記プラズマクリーニング室又はガスクリーニング室のいずれかを用いればよい。

【0045】

上記第1〜4の実施の形態におけるバッファチャンバーは、ALD装置を用いた成膜の後に封止工程を行う封止装置へ真空一貫で接続するための室である。従来は、ALD成膜の後、一度大気中に出してから封止装置へ搬送するか、又はトランスファ−ベッセル経由で封止装置へ搬送していた。

【0046】

上記第1〜4の実施の形態における封止室は、ALD装置を用いた成膜の後に、デバイスが作製された基板上に封止用のガラス等の部材を貼り合わせてデバイスを封止する室であり、公知の封止装置からなっていればよい。例えば、特開2004−319264号公報及びWO2006/134863号再公表公報記載の封止装置であってもよい。

【0047】

特開2004−319264号公報記載の封止装置は、所定の封止対象物に対して密着可能で移動自在に構成された平面上の押圧面を有する押圧部と、所定の流体の導入によって膨張し、前記押圧部に対し接触して付勢するように構成された付勢部(例えば、圧縮空気の導入によって膨張するように構成された風船状の付勢部本体を有する)とを有する封止機構を備えたものである。

【0048】

WO2006/134863号再公表公報記載の封止装置は、封止用不活性ガスを導入可能な真空処理槽と、前記真空処理槽内において紫外線硬化樹脂によって貼り合わされた一対の封止対象物を当該真空処理槽から搬出して紫外線照射位置に移動させる搬送機構と、前記真空処理槽から搬出された前記封止対象物の前記紫外線硬化樹脂に対して紫外線を照射する紫外線照射手段とを有するものである。

【0049】

WO2006/134863号再公表公報記載の封止装置はまた、(a)搬送機構上に封止対象物を載置して加圧貼り合わせを行うように構成されており、(b)搬送機構には紫外線透過用の窓部が設けられており、及び/又は(c)紫外線照射手段が配置されたUV照射室を有し、真空処理槽から搬出された封止対象物をUV照射室内に搬入して紫外線の照射を行うように構成されている。

【0050】

WO2006/134863号再公表公報記載の封止装置を用いて、封止対象物を以下の工程を経て封止する。すなわち、真空かつ封止用不活性ガス雰囲気において、一対の封止対象物を紫外線硬化樹脂によって貼り合わせて封止対象部分の周囲を密封する工程と、密封された構造の封止対象物を移動して大気圧下に又は加圧化に配置し、封止対象物の紫外線硬化樹脂に対して紫外線を照射して硬化させる工程とにより、封止対象物を封止する。また、真空かつ封止用不活性ガス雰囲気において、一対の封止対象物を紫外線硬化樹脂によって貼り合わせて封止対象部分の周囲を密封する工程と、密封された構造の封止対象物を移動して封止対象物の紫外線硬化樹脂に対して紫外線を照射して硬化させる工程とにより、封止対象物を封止する。

【0051】

上記したように、特にリリースエッチングとALD成膜とを真空一貫で行うことによるだけでも、最終的に得られたデバイスにおける電気的特性・光学的特性が改善されると共に、ディスプレイの生産歩留まりが改善される。この原因は正確には不明であるが、生産工程中で大気に接触させないことにより、後述するように、リリースエッチング後の膜とALD成膜により膜との接触面における層の炭素含量が少なくなるためか、あるいは大気中の水分とF系の化合物との反応が減少するためであるかもしれないと推測される。

【0052】

本発明に係る成膜方法の実施の形態によれば、この成膜方法は、本発明に係る一貫基板処理装置を用いる成膜方法であって、Ni膜、Al膜、Cr膜、Cu膜、Mo膜、及びTa膜から選ばれた少なくとも1種の金属層、SiO2膜、Si3N4膜、及びAl2O3膜から選ばれた少なくとも1種の絶縁体層、並びにMo膜、W膜、Si膜、及びTi膜から選ばれた少なくとも1種の犠牲層が表面に形成されている基板を多角形の搬送室を介してリリースエッチング装置内に搬送し、室内にフッ化希ガスやF2ガス等のエッチングガスを導入して、真空下、基板上の犠牲層をリリースエッチングし、かくして得られた基板を、真空搬送室を介して真空成膜装置の成膜室を構成する反応室内へ搬送し、反応室内に設けられた昇降自在の支持ステージ上に載置し、第1の原料ガス(例えば、トリメチルアルミニウムガス)と第2の原料ガス(例えば、H2Oガス)とを交互にパルス的に反応室に供給して、第1の原料ガスの供給、吸着、及び排出と、第2の原料ガスの供給、吸着した第1の原料ガスと第2の原料ガスの反応、及び第2の原料ガスの排出とを交互に繰り返し実施し、基板上に成膜する際に、真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバー内の支持ステージ上に基板を載置し、基板の表面に対して平行になるように内チャンバー内に設けられているガスノズルから第1の原料ガス及び第2の原料ガスを内チャンバー内に交互にパルス的に供給して基板上でこの2種のガスを反応させて成膜し、この場合、第1の原料ガス及び第2の原料ガスの供給を、それぞれ、第1及び第2の原料ガスの供給手段の途中に設けられた各バッファタンク内に溜められたガスをガスノズルから内チャンバー内に供給するようにして実施し、また、内チャンバー内の成膜に寄与しなかった第1の原料ガス及び第2の原料ガスを、内チャンバーの下流に設けられたトラップ内に導入して、熱処理して分解しながら上記成膜を実施することからなる。

【0053】

上記原料ガスとしては、トリメチルアルミニウムガスとH2Oガスとの組み合わせ以外に、トリメチルアルミニウムと酸素又はオゾンとの組み合わせ等を挙げることができる。

【0054】

支持ステージを昇降自在にするためには、公知の昇降機構を設ければよく、例えば、ステージの下面にリフトを設ければよい。

【0055】

基板としては、特に限定はなく、通常、ALD法やCVD法等で用いることができる基板は全て使用でき、基板上に薄膜が形成されているものでも、形成されていないものでもよい。

【0056】

本発明の真空一貫基板処理装置における真空成膜装置は、公知のALD装置の外壁を構成する材質で構成されていればよく、その天板はモーターなどの駆動装置により開閉自在に構成されている。

【0057】

反応室である内チャンバーでは、複数の原料ガスが交互にパルス的に供給され、内チャンバー内に載置されている基板上で反応を生じせしめ、所望の膜厚の薄膜を形成する。この内チャンバーの天板も外チャンバーの天板と同様に開閉自在に構成されており、真空成膜装置のメンテナンスの際に、上記外チャンバー及び内チャンバーの各天板を開放して、装置内のクリーニングや、防着板及びガスノズルの取り替え等ができるようになっている。なお、内チャンバーの天板は、昇降自在に構成され、それによって基板の搬送ができる。

【0058】

本発明の真空一貫基板処理装置を構成する真空成膜装置は、上記したように、外チャンバーと内チャンバーとからなる二重構造チャンバーにより構成されており、これにより、反応室である内チャンバーの容積を小さくすることができ、例えば、内チャンバーの底壁と天板との間を2mm以上1cm以下の距離とすることができる。

【0059】

本発明の真空一貫基板処理装置を構成する真空成膜装置において、複数の原料ガスを供給するガスノズルは、そのガス導入方向が基板の表面に対して平行になるように内チャンバー内に設けられていれば良く、そのノズルの形状は特に制限はなく、各原料ガスが基板の上に一様に流れ得るように構成されている。

【0060】

上記内チャンバーの天板の内側の壁面には上部防着板が設けられ、かつガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向する位置(上記したように基板裏面の周縁も含まれる)に、それぞれ、下部防着板が設けられ、内チャンバーの側壁にも側壁防着板が設けられている。この防着板は、原料ガスの反応により生成される薄膜が内チャンバーの内壁やガスノズル周辺に付着しないようにするために設けるものであり、真空成膜装置のメンテナンスの際に、ガスノズルや、これらの防着板を取り替えることができるように構成されている。外チャンバー及び内チャンバーのそれぞれの天板がモーター駆動により開閉される機構を駆動せしめて、各天板を開き、取り替えればよい。

【0061】

次に、図1を参照して、本発明の真空一貫基板処理装置の各処理室・処理装置の配置例について説明する。

【0062】

図1に示す真空一貫基板処理装置(真空マルチチャンバー)は、横断面が七角形の搬送室11を有しており、搬送室11内には搬送ロボット(図示せず)が設置されており、このロボットにより、真空系内で、基板を各処理室へ搬入・搬出できるように構成されている。搬送室11の周囲には、第1〜第6の処理室12〜17と、基板の搬入・搬出室(ロードロック室)18とが、それぞれ、ゲートバルブ(図示せず)を介して接続されている。これらの各室には、図示しない真空排気系がそれぞれ接続されており、それぞれの室内を所望の圧力に設定するために真空排気することができるように構成されている。勿論、1種の真空排気系で全室を所望の圧力に設定しても良い。

【0063】

第1〜第5の処理室12〜16は、それぞれの内部で、基板表面上に薄膜を形成したり、薄膜をエッチングしたりすることができるように構成されており、処理室17は所望により基板を所定の温度に加熱するための場所であり、所定の成膜温度に加熱された基板は、搬送室11を経由して各処理室12〜16へ搬送されて、そこで処理を受ける。処理室12〜17は、例えば、リリースエッチング装置12、ALD装置13、プラズマクリーニング室14、バッファチャンバー15、ガスクリーニング室16、及び処理室(加熱室)17からなる。基板を室温で処理する場合にはこの加熱室は不要である。

【0064】

上記真空マルチチャンバーを用いて基板表面に多層膜を形成する動作について以下説明する。ここでは、特にリリースエッチング装置12及びALD装置13からなる真空成膜装置(処理室)を主体に説明する。

【0065】

まず、全てのゲートバルブを閉じた状態で、ロードロック室(処理室)18以外の各処理室の内部を所定の真空度まで真空排気しておく。この状態で、基板をロードロック室18内に搬入した後、ロードロック室18内部を所定の真空度まで真空排気したら、ロードロック室18と搬送室11との間のゲートバルブを開き、搬送ロボットで、所定の膜が形成されている基板を搬送室11内へ入れる。

【0066】

次に、第1の処理室であるリリースエッチング装置12と搬送室11との間のゲートバルブを開き、搬送ロボットで基板をリリースエッチング装置12内に入れ、基板を所定位置に載置する。その後、リリースエッチング装置12と搬送室11との間のゲートバルブを閉じ、リリースエッチング装置12内でリリースエッチングにより薄膜のエッチング処理を行う。この処理が終了した後、リリースエッチング装置12と搬送室11との間のゲートバルブを開き、搬送ロボットで処理された基板をリリースエッチング装置12から搬送室11へ取り出し、リリースエッチング装置12と搬送室11との間のゲートバルブを閉じる。

【0067】

次いで、第2の処理室であるALD装置13と搬送室11との間のゲートバルブを開き、上述した動作と同様に基板をALD装置13内に搬入し、ALD法により薄膜の形成処理を行う。その後、ALD装置13から基板を搬送室11内に搬送し、搬送室11とロードロック室18との間のゲートバルブを開いて、搬送ロボットを用いて成膜された基板をロードロック室18内へ入れ、ロードロック室18と搬送室11との間のゲートバルブを閉じ、ロードロック室18内を大気圧雰囲気にした後に、ロードロック室18から成膜された基板を装置外へと取り出す。以上の工程を経て、真空一貫雰囲気中で基板表面に、所定の成膜を行うことができる。この場合、真空マルチチャンバーに封止装置が接続されていれば、ALD装置13から搬送室11内に搬送された基板を、搬送室11と封止装置との間のゲートバルブを開いて、搬送ロボットで成膜された基板を封止装置内へ搬送し、封止工程を行い、その後、封止装置から、上記したようにしてロードロック室18へ入れ、次いで装置外へと取り出す。

【0068】

次に、上記したリリースエッチング装置12及びALD装置13について、図面を参照して詳細に説明する。

【0069】

リリースエッチング装置は、図2(a)及び(b)に示すように、反応室2を有する真空エッチング装置であり、反応室2が、気体状態のエッチングガスを任意の圧力で反応室2内に導入するガス導入径路(図示せず)と反応室内のエッチングによる反応生成物ガス及び残余のエッチングガスを排出するガス排出径路(図示せず)とを備え、反応室2内に設けられた基板支持ステージ21上に載置される被処理膜を備えた基板上で、反応室2へのエッチンガスの導入と反応室内の反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、反応室2の外壁(側壁22aと、天板22bと、底板22c)で構成されている外チャンバー22と、外チャンバー22内に昇降自在に配置された内チャンバー用天板部材23aであって、エッチング時に降下せしめて、その天板部材の周縁下端部の突起状部分23bと外チャンバー22の底板22cとを接触せしめ、Oリング等のシール材を介して密封し、エッチング処理室である内チャンバー23を画成する内チャンバー用天板部材23aとを備えるように構成されている。

【0070】

上記では、突起状部分23bを天井部材の周縁下端部に設けた例について説明したが、底板22cの所定の箇所に突起状部分を設けて、内チャンバー23を画成するようにしても良い。すなわち、天板部材23aと底板22cとで内チャンバー23を画成できるように構成されていれば良い。なお、エッチングガスの導入は、内チャンバー23の天板部材23aに設置してあるシャワーヘッド(図示せず)を介して行われ、この天板部材23aを昇降する機構は、反応室2の下部に設けられている。

【0071】

図2(a)及び(b)に示すリリースエッチング装置は、上記したような外チャンバーと内チャンバーとからなる二重構造チャンバーを有するものであれば、原料ガスの利用効率を高めることができるため、その構造は問わず、例えば、以下説明する図3及び4に示す真空成膜装置(ALD装置)における外チャンバー31と内チャンバー32とのような構造であっても良い。この場合、内チャンバーの天板は成膜装置の下部に設けた駆動機構により昇降される。

【0072】

図2(a)は、エッチングを行う前、又はエッチング終了後に、被処理基板を搬送・搬出する時の外チャンバー22内の主な部材の配置の状態を示すものである。すなわち、エッチング前には、内チャンバー用天板部材23aは昇降機構により上昇せしめられており、外チャンバー22内の上方に配置されている。ロードロック室内の被処理基板を、図示されていないロボットにより、ゲートバルブ24を介して基板搬送・搬出口25から外チャンバー22内へ搬送し、基板支持ステージ21上に載置して位置決めし、次いで、エッチングのために内チャンバー用天板部材23aを昇降機構により下降せしめ、図2(b)を参照して以下説明するように内チャンバー23を構成し、エッチングガスを天板部材23aに設置してあるシャワーヘッドを介して内チャンバー23内へ導入してエッチングを行う。エッチング終了後には、天板部材23aを昇降機構により上昇せしめ、図示していない真空排気系により残余のエッチングガス及びエッチング生成物の排出が行われる。その後、図2(b)に示すように内チャンバー23を構成し、エッチング処理を繰り返す。

【0073】

図2(b)は、エッチング時の外チャンバー22と内チャンバー23との配置の状態を示すものである。すなわち、内チャンバー用天板部材23aを昇降機構により下降せしめ、この天板部材23aの周縁下端部(突起状部分)23bと外チャンバー22の底板22cとをシール材(例えば、O−リング等)を介して密封せしめて、エッチングを行う内チャンバー23を構成する。ガスの導入径路については図示していないが、上記したようにエッチングガスがこの内チャンバー23内へ導入できるように設ければよい。なお、外チャンバー22及び内チャンバー23内は、図示していない真空排気系で、それぞれ、所定の圧力に設定されている。

【0074】

上記リリースエッチング装置を用いてエッチングプロセスを実施する時の動作について図2(c)に基づいて説明する。

【0075】

図2(c)に示すように、図2(a)及び(b)を参照して説明した反応室2内の外チャンバー22及び内チャンバー23には、それぞれ、不活性ガス(例えば、N2ガスやArガス等)導入径路や真空排気系やエッチングガス導入径路が接続されている。すなわち、外チャンバー22には、バルブ22f及び22dを介して真空ポンプが接続されており、チャンバー内を排気できるように構成されていると共に、N2ガス等を導入する径路がバルブ22eを介して接続されている。また、内チャンバー23には、バルブ23cを介して真空ポンプが接続されており、チャンバー内を排気できるように構成されていると共に、バルブ23dを介して第1のバッファタンク26、バルブ26aを介して第2のバッファタンク27、及びバルブ27aを介してエッチングガス(例えば、二フッ化キセノン等)タンク28がこの順番で接続されている。このエッチングガスタンクは加熱手段を備えており、固体のエッチングガス原料(例えば、粉状の二フッ化キセノン等)を昇華させることができるように構成されている。第1及び2のバッファタンク26、27には、それぞれ、バルブ26c及び27cを介して、N2ガス等を導入する径路が接続されている。外チャンバー22、内チャンバー23、第1のバッファタンク26及び第2のバッファタンク27は、それぞれ、図示されていないが、圧力計を備えており、内部圧力をモニターできるようになっている。

【0076】

内チャンバー23内を真空排気系により所定の圧力に設定した後、以下の工程を実施してエッチングを行う。

【0077】

(1)バルブ27aを開け、エッチングガスタンクから昇華されたエッチングガスを第2バッファタンク27へ充填した後、バルブ27aを閉める。

【0078】

(2)バルブ26aを開け、エッチングガスを第1のバッファタンクへ充填する。この時、第1のバッファタンク26内の圧力と第2のバッファタンク27内の圧力は平衡状態となる。その後、バルブ26aを閉める。

【0079】

(3)バルブ23dを開け、エッチングガスを内チャンバー23内へ導入する。この時、第1のバッファタンク26内と内チャンバー23との差圧でエッチングガスは内チャンバー内へ導入され、圧力は平衡状態になる。なお、この際、バルブ23cは閉めておく。

【0080】

(4)バルブ23dを閉め、内チャンバー23内にエッチングガスを溜めた状態で一定時間置き、エッチングを行う。エッチングガスと被処理基板表面の膜成分の物質とが化学反応し、等方エッチングが行われる。このエッチング中に、バルブ27aを開け、次のエッチング工程のためのエッチングガスを、第2のバッファタンク27内へ充填する。

【0081】

(5)次いで、バルブ23cを開けて内チャンバー23内を排気し、エッチング工程を終了する。その後、上記工程(2)〜(5)のサイクルを所定の回数繰り返して、被処理膜の除去を行う。

【0082】

なお、内チャンバー23、第1のバッファタンク26及び第2のバッファタンク27の各容積の関係は、次の式を満足するように設定してあり、内チャンバー23内へのエッチングガスの供給量(圧力)を確保できるように構成されている。

内チャンバーの容積=第1のバッファタンクの容積<第2のバッファタンクの容積

【0083】

次に、上記した真空成膜装置である二重構造チャンバーを有するALD装置について、真空成膜装置の側断面の概略を示す模式図である図3及び4、並びに内チャンバー内に設ける防着板の構成を模式的に示す断面図及び平面図である図5(a)及び(b)を参照して説明する。図3は成膜操作中の真空成膜装置の状態を示し、図4は基板を搬入・搬出する際の真空成膜装置の状態を示す。これらの図において、同じ構成要素は同じ参照番号を付けてある。

【0084】

図3及び4において、真空成膜装置3は、その外壁で構成されている外チャンバー31と、その内部の下方部分に設置されている内チャンバー(反応室)32と、外チャンバー31の側壁にゲートバルブ33を介して設けられた基板Sの搬送室34とを備えている。真空成膜装置3は、外チャンバー31及び内チャンバー32のそれぞれの天板31a及び32aを開閉せしめるためのモーター等の駆動機構(図示せず)を備えている。

【0085】

内チャンバー32は、天板32aと底壁32bとから構成されており、天板32aと底壁32bとの間隔は、反応が起きる範囲内であればよく、内チャンバー内の不要ガスの排出効率の点から、できるだけ小さくすることが好ましい。真空成膜装置3を二重構造としたことにより反応室(内チャンバー)32の容積を小さくし、その内表面積を小さくすることが可能となった。

【0086】

内チャンバー32の天板32aは昇降自在に構成されており、この天板32aが外チャンバー31内の、内チャンバー32の上方空間内に上昇して、搬送室34から基板Sを内チャンバー32内に搬入及び搬出することができるように構成されている。内チャンバー32内に基板Sを搬入して、支持部材36上に載置した後、天板32aを下降せしめて閉じた状態で、複数の原料ガス供給手段(図示せず)を介してガスノズル35から内チャンバー32内に各原料ガスを交互にパルス的に供給するように構成されている。このガスノズルの形状は特に制限はなく、各原料ガスが均一に基板S表面に供給されるようなものであればよい。

【0087】

図3及び4に示す真空成膜装置は、上記したような外チャンバーと内チャンバーとからなる二重構造チャンバーを有するものであれば、その構造は問わず、例えば、上記した図2に示すリリースエッチング装置における外チャンバーと内チャンバーとのような構造であっても良い。この場合、内チャンバーの天板部材は成膜装置の上部に設けた駆動機構により昇降される。

【0088】

図3に示す内チャンバー32の内部には、図5(a)及び(b)に示すように、天板32aのチャンバー内側に上部防着板37、下部防着板38及び39、及び側壁防着板40がボルト等で固定されて設けられている。上部防着板37は一枚のものであっても、分割されたものであってもよく、分割されたものの場合は、図5(a)に示すように、基板Sの上部に設ける上部防着板37aとノズル周辺の上部に設ける上部防着板37bとに分割されたものであってもよい。防着板を分割するのは、ガスノズル周辺の汚れ(膜付着)が特にひどく、厚い膜が形成され易いので、ガスノズル周辺の防着板だけを交換できるようにするためである。下部防着板38はガスノズル周辺であって、内チャンバー32の底壁32bの上に設けられ、また、下部防着板39は、内チャンバー32内に載置される基板Sの裏面に対向した位置に設けられており、その中央部分がくり抜かれたドーナッツ形状をしており、基板裏面の周縁部及びその近傍に設けられている。原料ガスが基板Sの裏面に回り込み、裏面周縁が汚れ易いことから、下部防着板39を設けるのである。この下部防着板38及び39も独立して交換できる構造とすることが好ましい。さらに、ガスノズル35自体も独立して交換できる構造とすることが好ましい。なお、下部防着板38も、その中央部分がくり抜かれた構造を有している。

【0089】

上記基板Sは、支持ステージとしての支持部材(リフト)36上に載置され、成膜工程中には内チャンバー32の底壁32b上に載置され、成膜工程が終わって基板Sを搬送する際には、天板32aの上昇と共に支持部材36を上昇せしめ、基板を搬送室34へ搬送できるように構成されている。

【0090】

真空成膜装置3には、図示していないが、内チャンバー32の天板32a及び/又は底壁32b内にヒータ等の加熱手段が埋め込まれて、基板の温度を設定できるように構成されている。

【0091】

上記内チャンバー32内へ供給する原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に設けられるバッファタンク(図示せず)は、このバッファタンク内に充填された1サイクルで用いる所定量の原料ガスをガスノズル35から内チャンバー内に供給するように構成されている。一定量の原料ガスを再現性良く、かつ正確に、等量で供給でき、そのため、原料ガスの利用効率も高い。また、バッファタンクは単なる容器であるため、故障も少ないという利点がある。このバッファタンクの上流側には、バッファタンクへの原料ガスの供給量をモニターするための真空計が設けられている。

【0092】

例えば、複数の原料ガスがトリメチルアルミニウムガス及びH2Oガスの組み合わせである場合、このトリメチルアルミニウムガスを供給する供給手段の途中に、このトリメチルアルミニウムガスを充填するバッファタンクが設けられ、このバッファタンク内に充填されたガスをガスノズルから内チャンバー32内に供給するように構成されている。H2Oガスの場合も同様である。

【0093】

上記したようなバッファタンクを用いない場合、例えば、バルブのみで原料ガスの供給量を制御する構造とした場合、バルブの開閉操作に要する時間が内チャンバー32への原料ガスの供給量に影響を与えてしまうという問題がある。また、マスフローコントローラーのみで原料ガスの供給量を制御する構造とした場合、マスフローコントローラーの故障が多いという問題や、流量の安定化のために原料ガスの一部を系外へ排出する必要が生じ、原料ガスの利用効率が悪くなるという問題もある。しかしながら、本発明のように、バッファタンクを用いて原料ガスを内チャンバーに供給する構造とすれば、上記したバルブのみやマスフローコントローラーのみを用いた場合に生じる問題もない。

【0094】

図5(a)に示した下部防着板39の代わりに、図5(c)に示す下部防着板41を設けてもよい。図5(c)において、ガスノズル35、上部防着板37(37a、37b)、下部防着板38、側壁防着板40、及び基板Sは、図5(a)との関係で示したものと同じである。下部防着板41は、内チャンバー32内に載置される基板Sの裏面全体(基板の寸法と同じであっても、基板の寸法より大きくても良い)に対向する位置に設けられ、この中央部分がくり抜かれていないディスク形状の構造を有している。この下部防着板41も独立して交換できる構造とすることが好ましい。

【0095】

本発明に係る真空一貫基板処理装置の上記した第1〜2の実施の形態における真空成膜装置によれば、内チャンバー内に存在するガスの排出径路に、成膜に寄与しなかった原料ガスが導入されるトラップが設けられる。このトラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空ポンプからなる排気系がこの順番で設けられてなる。

【0096】

この圧力調整用バルブは、例えば、内チャンバー内の圧力を制御するものであり、トラップのコンダクタンス変化に対応するものである。

【0097】

上記したように外チャンバー31及び内チャンバー32のそれぞれの天板31a及び32aに取り付けられたモーターの動作は、以下の通りである。

・処理対象物搬送時:内チャンバー32のみを開閉し、ヒータ等の加熱手段はONのままにしておく。内チャンバー32を開く前に内チャンバー32内をパージする。

・メンテナンス時:ヒータ等の加熱手段をOFFにし、その後、内チャンバー32を開け、外チャンバー31内をパージし、その後、外チャンバー31を開ける。

【0098】

上記トラップについて、トラップの一構成例を模式的断面図として示す図6を参照して以下説明する。トラップ以外の構成要素についての説明は図3に示す構成要素の参照番号を用いる。

【0099】

トラップ61の形状には特に限定はなく、内チャンバー32から排出される第1の原料ガス(例えば、トリメチルアルミニウムガス等)及び第2の原料ガスをトラップ61内で分解して排出できる構造であれよい。トラップ61は、円筒状の外筒部材62と、内チャンバー32から排出された第1の原料ガス及び第2の原料ガスが導入されるガス導入口63と、排出口64と、底部材65とからなる。この円筒状の外筒部材62の内部には、円筒状の内筒部材66が底部材65に直接的に接触しないように固定して設けられている。内筒部材66の内部にはヒータ等の加熱手段67が設けられている。この加熱手段67は、トラップ61内に導入されるトリメチルアルミニウムガス等の原料ガスを効率よく熱分解できるように構成されていれば、その構造・配置に制限はない。排出口64の上流側にフィルターを備えていても良く、また、この排出口64は、圧力調整バルブを介して真空ポンプへ接続している。

【0100】

上記トラップ61では、図6の矢印Aに示すように、内チャンバー32から排出された第1の原料ガス及び第2の原料ガスが、交互にガス導入口63から外筒部材62内に導入され、次いで外筒部材62と内筒部材66との間に形成された径路を通って、内筒部材66内に導入される。内筒部材66内へ導入されたガスは、所定の温度に維持された加熱手段67に接触して熱分解され、例えばトリメチルアルミニウムガスの場合、アルミニウムの炭化物(AlCx)が形成され、析出する。

【0101】

次に、図3及び4に示す真空成膜装置と第1の原料ガス及び第2の原料ガスの供給手段及び排出手段とを組み合わせた一構成例として、真空成膜装置へ供給される原料ガスシーケンスを示す図7を参照して詳細に説明する。図7中、図3、4、5及び6と同じ構成要素については、同じ参照番号を付し、説明の便宜上、図3〜6中の参照番号を用いて説明する。

【0102】

図7において、真空成膜装置3は、その構成を詳細に図示していないが、図3等に示したように、基板Sが載置される支持ステージが設けられた内チャンバー32を備えている。この内チャンバー32の底壁32bには、第1の原料ガスを供給する第1ガス供給系71及び第2の原料ガスを供給する第2ガス供給系72が接続されている。

【0103】

第1ガス供給系71は、第1の原料ガスの原料が入った第1の原料ガス容器(原料ガス供給源)71aと内チャンバー32とを連結するガス供給系であり、上流側から順に、バルブ71b、バルブ71c、第1の原料ガスを充填するバッファタンク71d、及びバルブ71eが接続されており、さらにバルブ71eと内チャンバー32との間には、必要に応じて逆流防止弁(図示せず)が設けられていても良い。また、バッファタンク71dの上流側には、バッファタンク71dへの第1の原料ガスの供給量をモニターするための真空計が設けられている。この場合、第1の原料ガス容器71a及び第2の原料ガス容器72aは、用いる原材料が固体又は液体の場合には、この原材料をガス化せしめる気化器等の装置(図示せず)を備えている。

【0104】

第1ガス供給系71との関係で、第1の原料ガス用のキャリアガスとして用いる窒素やアルゴン等の不活性ガスの供給系73が、バルブ71eを経て内チャンバー32へ第1の原料ガスを供給する径路に接続されている。この不活性ガスの供給系73は、不活性ガス源73aと内チャンバー32との間に、上流側から順に、バルブ73b、不活性ガスの流量を調整するマスフローコントローラー73c、及びバルブ73dが接続されている。

【0105】

第2ガス供給系72は、第2の原料ガスの原料が入った第2の原料ガス容器72aと内チャンバー32とを連結する供給系であり、上流側から順に、バルブ72b、バルブ72c、第2の原料ガスを充填するバッファタンク72d、及びバルブ72eが接続されている。

【0106】

第2ガス供給系72との関係で、第2の原料ガス用のキャリアガスとして用いる窒素やアルゴン等の不活性ガスの供給系74が、バルブ72eを経て内チャンバー32へ第2の原料ガスを供給する径路に接続されている。この不活性ガスの供給系74は、上記した供給系73の場合と同様に、不活性ガス源73aと内チャンバー32との間に、上流側から順に、バルブ74a、不活性ガスの流量を調整するマスフローコントローラー74b、及びバルブ74cが接続されている。

【0107】

なお、図7においては、同一の不活性ガス源73aから、第1ガス供給系71の第1の原料ガス及び第2ガス供給系72の第2原料ガスのためのキャリアガスを流す構成にしてあるが、勿論異なる不活性ガス源からそれぞれのガス供給系71、72に流す構成としてもよい。

【0108】

内チャンバー32の底壁32bには、成膜に寄与しない第1の原料ガス及び第2の原料ガス、すなわち、吸着や反応しない第1の原料ガス及び第2の原料ガスを排出するための、また、真空成膜装置3内を排気するための排出・排気系75が設けられ、内チャンバー32側から順に、バルブ75a、トラップ61、真空成膜装置3内の圧力を調整する圧力調整用バルブ76、及びドライポンプのような真空ポンプ77が設けられている。例えば、外チャンバー31だけを排気するために、真空成膜装置3からバルブを介して直接真空ポンプ77へ接続してもよい。

【0109】

なお、第1の原料ガス及び第2の原料ガスが液化しないように、第1の原料ガス及び第2の原料ガスの流路には、ヒータ等の温度制御手段(図示せず)が設けられている。場合によっては、温度を調整するために冷却手段を設けてもよい。

【0110】

また、上記したバルブの開閉はすべて、自動制御されている。バッファタンク71dの上流側及び下流側にそれぞれ設けられたバルブ71c及び71e、並びに第2の原料ガスのバッファタンク72dの下流側に設けられたバルブ72eは、開閉の頻度が高いため、高耐久性バルブを用いることが好ましい。

【0111】

上記したように、内チャンバー32の下流側にトラップ61を設けた構造の真空成膜装置3としてあるので、第1の原料ガスが圧力調整用バルブ76や真空ポンプ77に流れ込むことが抑制され、この圧力調整用バルブ76及び真空ポンプ77の劣化を抑制することができる。

【0112】

本発明の真空成膜装置3を用いて、第1の原料ガス及び第1の原料ガスと反応する第2の原料ガスを用いて基板S上に成膜する方法の一例を以下に示す。本発明では、窒素等の不活性ガスは、成膜中、常に供給されるようにしてある。

【0113】

まず、トリメチルアルミニウム等の第1の原料ガスの所定量をバッファタンク71dに充填する。

【0114】

次いで、内チャンバー32にバッファタンク71d内の第1の原料ガスを供給して、基板Sの表面に第1の原料ガスを吸着させる。

【0115】

第1の原料ガスをバッファタンク71dに充填している時、第1の原料ガスをバッファタンク71dから内チャンバー32に供給している時、及び第1の原料ガスを内チャンバー32から排出している時は、H2Oガス等の第2の原料ガスは、第2の原料ガス容器72aから内チャンバー32へ供給しない。

【0116】

上記したように基板Sの表面に第1の原料ガスを吸着させた後、バルブ71eを閉じ、バルブ75aを開けて、基板Sに吸着しなかった第1の原料ガスを内チャンバー32から排出する。この時、不活性ガスの供給系73を経由して不活性ガスが内チャンバー32に供給されているので、不活性ガスにより第1の原料ガスが押し出され、第1の原料ガスを内チャンバー32からすみやかに排出することができる。排出された第1の原料ガスは、トラップ61に導入され、熱分解処理される。従って、第1の原料ガスが下流側の圧力調整用バルブ76及び真空ポンプ77へ流れ込むことが抑制されて、第1の原料ガスが流れ込むことにより生じる故障や汚染等による劣化が抑制できる。

【0117】

上記第1の原料ガスの吸着・排出が終了した後、内チャンバー32にH2Oガス等の第2の原料ガスをバッファタンク72d経由で供給し、基板Sの表面に吸着した第1の原料ガスと反応させる。

【0118】

上記したように、基板Sの表面において第1の原料ガスと第2の原料ガスとを反応させた後、バルブ72eを閉じ、バルブ75aを開けて、内チャンバー32から第2の原料ガスを排出する。この時、不活性ガスの供給系74を経由して不活性ガスが内チャンバー32に供給されているので、不活性ガスにより第2の原料ガスが押し出され、第2の原料ガスを内チャンバー32からすみやかに排出することができる。そして排出された第2の原料ガスは、トラップ61に導入され、処理される。

【0119】

上記したように基板Sの表面に第1の原料ガスを吸着させた後に内チャンバー32から第1の原料ガスを排出している時、内チャンバー32に第2の原料ガスを供給している時、基板Sの表面において第1の原料ガスと第2の原料ガスとを反応させた後に内チャンバー32から第2の原料ガスを排出している時には、バルブ71eは閉じたままにしておき、バルブ71b及び71cを開けることにより、第1の原料ガスを第1の原料ガス容器71aからバッファタンク71dに導入しておく。バッファタンク71dに第1の原料ガスを導入した後はバルブ71cを閉めておくことにより、一定量の第1の原料ガスを必要に応じて内チャンバーに供給する工程を行うことができる。第2の原料ガスのバッファタンクへの導入も同様にして行われる。

【0120】

上記したような内チャンバー32に第1の原料ガスを供給する工程、内チャンバー32から第1の原料ガスを排出する工程、内チャンバー32に第2の原料ガスを供給する工程、及び内チャンバー32から第2の原料ガスを排出する工程を順に行う操作(1サイクル)を繰り返すことにより、基板S上に所望の膜厚の薄膜を形成することができる。

【0121】

上述した内チャンバー32へ供給される原料ガスのシーケンスを図8に示す。第1の原料ガスとしてTMAガスを、また、第2の原料ガスとしてH2Oガスを、キャリアガスの不活性ガスとして窒素ガス(N2ガス)を例示している。図8中、ベースラインは原料ガス及びキャリアガスの供給されていない状態を示し、図8において、ベースラインから上に上がっている上方の線の時はガスが供給されている状態を示す。図8において、N2ガス供給源から供給されTMAのキャリアガスであるN2を「N2(TMA)」と表記し、H2OガスのキャリアガスであるN2を「N2(H2O)」と表記する。また、バッファタンク71dに導入される第1の原料ガスのシーケンス(「TMA(バッファタンク)」と表記する。)を図8に併せて示す。

【0122】

また、図8において、(1)がバッファタンク71dから内チャンバー32に第1の原料ガスを供給する工程、(2)が内チャンバー32から第1の原料ガスを排出する工程、(3)がバッファタンク72dから内チャンバー32に第2の原料ガスを供給する工程、(4)が内チャンバー32から第2の原料ガスを排出する工程を示す。

【0123】

図8に示すように、内チャンバー32に第1の原料ガスと第2の原料ガスが交互にパルス的に供給され、内チャンバー32内に載置された基板S上で、第1の原料ガスと第2の原料ガスとの反応により成膜される。

【0124】

なお、図8においては、上記(3)の第2の原料ガスを供給する工程及び(4)の第2の原料ガスを排出する工程で、第1の原料ガスをバッファタンク71dに導入する場合を例示したが、(2)〜(4)の工程の間で随時第1の原料ガスをバッファタンク71dに導入すればよい。また、第2の原料ガスをバッファタンク72dへ導入する場合も同様である。

【0125】

ところで、第1の原料ガスの内チャンバー32への供給量(Q)は、バッファタンク71dの容量V(cc)、第1の原料ガス容器71aの圧力Pv(T)(Tは第1の原料ガスの温度)、大気圧Patmに依存し、例えば、Q=V×{Pv(T)/Patm}の関係が成り立つ。そのため、このバッファタンク71dの容量や第1の原料ガス容器71aの圧力を調整することにより、所望量の第1の原料ガスを内チャンバー32へ供給することができる。第2の原料ガスの場合も同様である。

【0126】

上述した真空成膜装置3を用いて、酸化アルミニウム(Al2O3)を基板S上に成膜する条件の一例を以下に示す。なお、下記の条件においては、バッファタンク71dの容量Vと基板の表面積S(cm2)とは、V=(4×10−5〜4×10−4)×{Patm/Pv(T)}×2.5Sの関係が成り立つ。バッファタンク72dの場合も同様である。

【0127】

第1の原料ガス:トリメチルアルミニウム(TMA)ガス

第2の原料ガス:H2Oガス

不活性ガス:N2

N2ガス流量:各1SLM

TMAガスの原料容器の温度:20〜80℃

H2Oガスの原料容器の温度:20〜80℃

ガス流路系の温度:20〜80℃

基板の表面積:8000cm2

内チャンバー(成膜エリア)の容量:770mm×960mm×10mmt

内チャンバーの温度:90〜150℃

バッファタンク容量:14〜140cc

【0128】

例えば、上記条件で、図8における(1)の工程の時間を2秒、(2)の工程の時間を20秒、(3)の工程の時間を2秒、及び(4)の工程の時間を20秒として、成膜することができる。

【0129】

原料ガスとして2種の第1の原料ガス及び第2の原料ガスを使用する場合は、互いに反応するガスであれば特に限定はない。例えば、上述した第1の原料ガスであるTMAと反応させる第2の原料ガスとしてH2Oガス以外にも、酸素やオゾン等の酸化剤を挙げることができる。本発明は、第1の原料ガスが内チャンバーの下流側に設けられる圧力調整用バルブや真空ポンプ等に流れ込み、悪影響を与えることを防ぐことができるという効果を発揮するものであるので、第1の原料ガスが反応性の高いガスである場合に、特に顕著に本発明の効果を奏することができる。

【0130】

また、上述した例では、第1の原料ガスや第2の原料ガスの原料が液体であるものを例示したが、各原料ガスの原料は、固体でも気体でもよい。固体及び液体の場合には、気化器や加熱手段等を設けて原料ガスを生成すればよい。

【0131】

そして、上述した例では、キャリアガスを供給したが、キャリアガスを用いないでも良い。しかしながら、ガス供給径路や内チャンバー内に一方の原料ガスが残留していると、他方の原料ガス等と反応して、内チャンバーへの原料ガスの供給量が変動したり、また、ガス供給径路や内チャンバーが汚染したりするなどの原因となるため、不活性ガスを常に流すことが好ましい。

【0132】

さらに、上述した例においては、第1の原料ガスの供給手段及び第2の原料ガス供給手段をバッファタンク71d、72dを備えた構造としたが、これらのバッファタンクを用いなくてもよく、例えばバルブやマスフローコントローラーを用いてもよい。しかしながら、上述したように内チャンバー32への安定した供給量、原料の利用効率や構成部材の故障等を考慮すると、バッファタンクを用いる構造が好ましい。

【実施例1】

【0133】

表面にNi膜を形成したガラス基板(A)、表面にNi膜及びMo膜を順次形成したガラス基板(B−1)、表面にNi膜及びMo膜を順次形成したガラス基板(B−2)、及び表面にNi膜及びMo膜を順次形成したガラス基板(B−3)の4種類の基板を用い、図9(a)及び(b)に示すプロセスを行った。図9(a)及び(b)において、横軸は経過時間(時間)であり、縦軸は温度(℃)である。なお、対照として、Si膜上に下記と同じALD装置、原料ガス、その供給プロセスを用いて、90℃で厚さ5.4nmの酸化アルミニウム膜を形成した。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0134】

ガラス基板(A)の場合、リリースエッチングせずに、図3及び4に示すALD装置(真空成膜装置)3の内チャンバー32内に設けた支持ステージ上に基板(A)を載置し、図8に示す内チャンバーへ供給されるガスシーケンスを示すフロー図に従って、ガスノズル35から原料ガスとしてトリメチルアルミニウムガス及びH2Oガスを内チャンバー32内に交互にパルス的に供給し、圧力:300Paの下、基板温度:90℃で反応させ、この反応工程を所定の回数繰り返し、厚さ5.8nmの酸化アルミニウム膜をNi膜上に形成した。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0135】

基板(B−1)の場合、犠牲膜のMo膜を図2に示すリリースエッチング装置を用いてリリースエッチングし、次いで大気暴露することなく、ALD装置を用いて真空下で基板(A)の場合と同様に酸化アルミニウム膜を形成した。具体的には、図9(a)及び(b)に示すプロセスB−1のように、エッチャントとして二フッ化キセノンガスを用い、圧力:150Pa下、基板温度:室温でリリースエッチングし、次いで大気暴露することなく、真空(5×10−3Pa)下で2.5時間(h)の間保持した後、窒素ガス(300Pa)で0.5時間パージし、その後真空下で基板(A)の場合と同様にNi膜上に酸化アルミニウム膜を形成した。この酸化アルミニウム膜の厚さは7.8nmであった。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0136】

基板(B−2)の場合、犠牲膜のMo膜を図2に示すリリースエッチング装置を用いてリリースエッチングし、次いで大気暴露することなく、ALD装置を用いて真空下で基板(A)の場合と同様に酸化アルミニウム膜を形成した。具体的には、図9(a)に示すプロセスB−2のように、エッチャントとして二フッ化キセノンガスを用い、圧力:150Pa下、基板温度:室温でリリースエッチングし、次いで大気暴露することなく、真空(5×10−3Pa)下で2.5時間の間保持した後、窒素ガス(300Pa)で0.5時間パージし、追加のH2Oガスを5分間流した後に窒素ガスで上記と同様に5分間パージし、その後真空下で基板(A)の場合と同様にNi膜上に酸化アルミニウム膜を形成した。この酸化アルミニウム膜の厚さは7.5nmであった。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0137】

基板(B−3)の場合、犠牲膜のMo膜を図2に示すリリースエッチング装置を用いてリリースエッチングした後、大気暴露(ATM)し、次いで真空下に保持し、その後、ALD装置を用いて真空下で基板Aの場合と同様に酸化アルミニウム膜を形成した。具体的には、図9(b)に示すプロセスB−3のように、エッチャントとして二フッ化キセノンガスを用い、圧力:150Pa下、基板温度:室温でリリースエッチングし、次いで室温で20時間大気暴露した後に真空(5×10−3Pa)下で2.5時間の間保持し、次いで窒素ガス(300Pa)で0.5時間パージし、その後ALD装置を用いて真空下で基板Aの場合と同様にNi膜上に酸化アルミニウム膜を形成した。この酸化アルミニウム膜の厚さは8.8nmであった。この膜厚は偏光解析法(N=1.63に固定)により計測された。

【0138】

上記プロセスB−1〜B−3を比較すると、リリースエッチング後に大気暴露した場合の酸化アルミニウム膜の膜厚は、リリースエッチング後も真空中に保持されていた場合よりも1nm程度厚かった。それぞれのプロセスにおける酸化アルミニウム膜の形成条件は同じであったので、ALD法を行う前の処理に依存して、酸化アルミニウム膜とNi膜との間の接触面に何らかの物質(不純物)が形成しているのではないかと考えられた。そのため、オージェ電子分光法(AES)により酸化アルミニウム膜とNi膜との接触面の不純物層を観測した。その結果を図10に纏めて示す。

【0139】

図10において、横軸は元素(C、F、Mo)であり、縦軸は強度である。図10から明らかなように、酸化アルミニウム膜とNi膜との接触面には、Fは検出されなかったが、C及びMoが含まれていることが分かった。すなわち、偏光解析法により分析された接触面の層は、C及びMoからなっており、接触面におけるC含量は大気暴露により増加することが明らかである。C及びMo含量は、追加のH2Oガス処理によっても変化は観察されなかった。

【0140】

このことから、上記リリースエッチング及びALD成膜のプロセスにおいて大気に接触させないことにより、リリースエッチング後の膜とALD成膜による膜との接触面における層の炭素含量が少なくなることが分かる。

【0141】

その結果、特にリリースエッチングとALD成膜とを真空一貫で行うことにより、最終的に得られたデバイスにおける電気的特性・光学的特性が改善されると共にディスプレイの生産歩留まりが改善され得る。

【産業上の利用可能性】

【0142】

本発明によれば、リリースエッチング装置とその後に用いるALD装置とを真空一貫基板処理装置とすると共に、その他の成膜装置等を含めて真空一貫基板処理装置とし、また、この真空一貫基板処理装置を構成する1つであるALD装置の反応室の容積や、反応室内部の表面積を小さくして原料ガスの利用効率を高め、また、吸着/反応した後の原料ガスの排出時間を短縮して原料ガスの置換効率を高めると共に、基板以外に付着した薄膜の処理を容易にし、また、さらにこの反応室の下流側に設けた圧力調整バルブや真空ポンプの劣化を防止することができる真空成膜装置を備えた真空一貫基板処理装置及びこの処理装置を用いた成膜方法を提供することができるので、薄膜を形成することが必要な様々の技術分野で利用可能である。

【符号の説明】

【0143】

11 搬送室 12 リリースエッチング装置(処理室)

13 ALD装置 14 プラズマクリーニング室(処理室)

15 バッファチャンバー(処理室) 16 ガスクリーニング室(処理室)

17 加熱室(処理室) 18 ロードロック室(処理室)

2 反応室 21 基板支持ステージ

22 外チャンバー 22a 側壁

22b 天板 22c 底板

22d、22e、22f バルブ 23 内チャンバー

23a (内チャンバー用)天板部材 23b 突起状部分

23c、23d バルブ 24 ゲートバルブ

25 基板搬送・搬出口 26 第1のバッファタンク

26a、26b、26c バルブ 27 第2のバッファタンク

27a、27b、27c バルブ 28 エッチングガスタンク

3 真空成膜装置 31 外チャンバー

31a 天板 32 内チャンバー(反応室)

32a 天板 32b 底壁

33 ゲートバルブ 34 搬送室

35 ガスノズル 36 支持部材

37、37a、37b 上部防着板 38、39、41 下部防着板

40 側壁防着板 61 トラップ

62 外筒部材 63 ガス導入口

64 排出口 65 底部材

66 内筒部材 67 加熱手段

71 第1のガス供給系 71a 第1の原料ガス容器

71b、71c、71e バルブ 71d バッファタンク

72 第2のガス供給系 72a 第2の原料ガス容器

72b、72c、72e バルブ 72d バッファタンク

73 供給系 73a 不活性ガス源

73b、73d バルブ 73c マスフローコントローラー

74 供給系 74a、74c バルブ

74b マスフローコントローラー 75 排出・排気系

75a バルブ 76 圧力調整用バルブ

77 真空ポンプ S 基板

【特許請求の範囲】

【請求項1】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項2】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項3】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項4】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項5】

前記リリースエッチング装置が、反応室を有する真空エッチング装置であり、該反応室が、エッチングガスを任意の圧力で室内に導入するガス導入径路と該反応室内のエッチングによる反応生成物ガス及び残余の該エッチングガスを排出するガス排出径路とを備え、該反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、該反応室への該エッチングガスの導入と反応室内の該反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、該エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、該反応室の外壁で構成されている外チャンバーと、該外チャンバー内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下されて該外チャンバーの底板と共にエッチング処理室である内チャンバーを構成する内チャンバー用天板部材とを備えたことを特徴とする請求項1〜4のいずれか1項に記載の真空一貫基板処理装置。

【請求項6】

前記真空成膜装置において、内チャンバーの天板の内側の壁面に上部防着板が設けられ、ガスノズルの周辺下部に及び支持ステージ上に載置される基板の裏面に対向する位置に、それぞれ、下部防着板が設けられ、そして内チャンバーの側壁に側壁防着板が設けられるように構成されていることを特徴とする請求項1〜5のいずれか1項に記載の真空一貫基板処理装置。

【請求項7】

前記下部防着板が設けられる基板の裏面に対向する位置が、裏面周縁であることを特徴とする請求項6に記載の真空一貫基板処理装置。

【請求項8】

前記真空成膜装置において、複数の原料ガスのうちの少なくとも1種のガスを供給する供給手段の途中に、この原料ガスを充填するバッファタンクが設けられ、このバッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする請求項1〜7のいずれか1項に記載の真空一貫基板処理装置。

【請求項9】

前記真空成膜装置において、複数の原料ガスのそれぞれのガスを供給する各供給手段の途中に、この原料ガスを充填するバッファタンクがそれぞれ設けられ、各バッファタンク内に充填された原料ガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする請求項1〜7のいずれか1項に記載の真空一貫基板処理装置。

【請求項10】

前記真空成膜装置において、複数の原料ガスが2種類の原料ガスからなり、第1及び第2の原料ガスのそれぞれを供給する各供給手段の途中に、該第1及び第2の原料ガスをそれぞれ充填するバッファタンクが設けられ、各バッファタンク内に充填されたガスをガスノズルから内チャンバー内に供給するように構成されていることを特徴とする請求項1〜9のいずれか1項に記載の真空一貫基板処理装置。

【請求項11】

前記真空成膜装置において、第1の原料ガスがトリメチルアルミニウムガスであり、第2の原料ガスがH2Oガスであることを特徴とする請求項10に記載の真空一貫基板処理装置。

【請求項12】

前記真空成膜装置において、外チャンバー及び内チャンバーのそれぞれの天板を開閉せしめる機構を備えていることを特徴とする請求項1〜11のいずれか1項に記載の真空一貫基板処理装置。

【請求項13】

前記真空成膜装置において、外チャンバー及び内チャンバーのそれぞれの天板をモーター駆動により開閉せしめる機構を備えていることを特徴とする請求項1〜11のいずれか1項に記載の真空一貫基板処理装置。

【請求項14】

前記真空一貫基板処理装置において、さらに、プラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えていることを特徴とする請求項1〜13のいずれか1項に記載の真空一貫基板処理装置。

【請求項15】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該リリースエッチング装置が、反応室を有する真空エッチング装置であり、該反応室が、エッチングガスを任意の圧力で該室内に導入するガス導入径路と該反応室内のエッチングガスによる反応生成物及び残余の該エッチングガスを排出するガス排出径路とを備え、該反応室内に設けられた支持ステージ上に載置される被処理膜を備えた基板上で、該反応室への該エッチンガスの導入と反応室内の該反応生成物ガス及び残余のエッチングガスの排出とを繰り返すことにより、該エッチングガスと被処理膜との反応により被処理膜をエッチングするように構成されており、また、該反応室の外壁で構成されている外チャンバーと、該外チャンバー内に昇降自在に配置された内チャンバー用天板部材であって、エッチング時に降下されて該外チャンバーの底板と共にエッチング処理室である内チャンバーを構成する内チャンバー用天板部材とを備えてなり、また、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する真空成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、内チャンバーの天板の内側の壁面に上部防着板が、該ガスノズルの下部周辺及び該支持ステージ上に載置される基板の裏面に対向する位置に、それぞれ、下部防着板が、及び該内チャンバーの側壁にも側壁防着板が設けられており、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項16】

前記真空一貫基板処理装置において、さらに、加熱室、プラズマクリーニング室又はガスクリーニング室、バッファチャンバー及び封止室から選ばれた少なくとも1種を備えたことを特徴とする請求項15に記載の真空一貫基板処理装置。

【請求項17】

請求項1〜16のいずれか1項に記載の一貫基板処理装置を用いる成膜方法であって、犠牲層が表面に形成されている基板を多角形の真空搬送室を介してリリースエッチング装置内に搬送し、室内にフッ化希ガスを導入して、真空下、基板上の犠牲層をリリースエッチングし、かくして得られた基板を、該真空搬送室を介して真空成膜装置の成膜室を構成する反応室内へ搬送し、該反応室内に設けられた昇降自在の支持ステージ上に載置し、第1の原料ガスと第2の原料ガスとを交互にパルス的に反応室に供給して、第1の原料ガスの供給、吸着、及び排出と、第2の原料ガスの供給、吸着した第1の原料ガスと第2の原料ガスの反応、及び第2の原料ガスの排出とを交互に繰り返し実施し、該基板上に成膜する際に、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバー内の該支持ステージ上に基板を載置し、該基板の表面に対して平行になるように該内チャンバー内に設けられているガスノズルから第1の原料ガス及び第2の原料ガスを該内チャンバー内に交互にパルス的に供給して該基板上でこの2種のガスを反応させて成膜し、その場合、第1の原料ガス及び第2の原料ガスの供給を、それぞれ、該第1及び第2の原料ガスの供給手段の途中に設けられた各バッファタンク内に溜められたガスをガスノズルから内チャンバー内に供給するようにして実施し、また、該内チャンバー内の成膜に寄与しなかった第1の原料ガス及び第2の原料ガスを、該内チャンバーの下流に設けられたトラップ内に導入して、熱処理して分解しながら成膜することを特徴とする成膜方法。

【請求項18】

前記第1の原料ガスがトリメチルアルミニウムガスであり、第2の原料ガスがH2Oガスであることを特徴とする請求項17に記載の成膜方法。

【請求項19】

前記犠牲層が、Mo膜、W膜、Si膜、及びTi膜から選ばれた少なくとも1種の層であることを特徴とする請求項17又は18に記載の成膜方法。

【請求項1】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項2】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられ、該内チャンバー内の該原料ガスの排出径路には、成膜に寄与しなかった該原料ガスが導入されるトラップであって、内部に加熱手段が設けられているトラップが設けられ、そして該トラップの下流側には真空成膜装置内の圧力を調整するための圧力調整用バルブ及び真空排気系がこの順番で設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項3】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、加熱室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項4】

多角形の搬送室、並びに該多角形の各辺にそれぞれ接続されたロードロック室、リリースエッチング装置、及び真空成膜装置を備え、さらに真空排気系を備えた真空一貫基板処理装置であって、該真空成膜装置が、複数の原料ガスを交互にパルス的に反応室に供給し、該反応室内に設けられた昇降自在の支持ステージ上に載置される基板上で該原料ガスの反応により成膜する成膜装置であり、該真空成膜装置の外壁で構成され、開閉自在の天板を備えた外チャンバーと、該外チャンバー内の下方部分に設置され、開閉自在の天板を備えた反応室である内チャンバーとの二重構造チャンバーにより構成されており、該内チャンバー内に該原料ガスを供給するガスノズルが該基板の表面に対して平行になるように内チャンバー内に設けられてなり、該内チャンバー内に載置される該基板上で成膜されるように構成されていることを特徴とする真空一貫基板処理装置。

【請求項5】