真空一貫成膜装置

【課題】互いに真空度の異なる複数の成膜室間での基板の連続搬送・連続成膜処理を可能にしながら有機EL素子などの半導体素子の生産性を大幅に向上させることを低コストで実現可能とする真空一貫成膜装置を提供する。

【解決手段】互いに真空度の異なる複数の成膜室1,2と、前記各成膜室の間を圧力差を維持しながら連通させる圧力調整室3とを備えた真空一貫成膜装置であって、前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられている。また、前記遮蔽部材を冷却する冷却部が備えられている。また、前記遮蔽部材の表面には活性炭またはゼオライトなどの吸着剤が付着されている。さらに、前記遮蔽部材は、その一部に基板が挿通可能なスリットが形成された遮蔽板である。

【解決手段】互いに真空度の異なる複数の成膜室1,2と、前記各成膜室の間を圧力差を維持しながら連通させる圧力調整室3とを備えた真空一貫成膜装置であって、前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられている。また、前記遮蔽部材を冷却する冷却部が備えられている。また、前記遮蔽部材の表面には活性炭またはゼオライトなどの吸着剤が付着されている。さらに、前記遮蔽部材は、その一部に基板が挿通可能なスリットが形成された遮蔽板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有機EL素子などの半導体素子を製造するための真空成膜装置に関する。

【背景技術】

【0002】

従来より、有機EL素子製造装置などにおいては、互いに真空度の異なる複数の成膜室の間で基板を搬送するとき、各成膜室の間をゲートバルブで仕切り、各成膜室の間で基板を搬送する度にゲートバルブを開閉するようにしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−348659号公報

【特許文献2】特開2003−157973号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述のように、従来の有機EL素子などを製造するための真空成膜装置においては、各成膜室の間をゲートバルブで仕切り、各成膜室の間で基板を搬送する度にゲートバルブを開閉するようにしていたので、互いに真空度の異なる複数の成膜室間を通過する度に、基板の搬送を停止する必要があった。そのため、従来の有機EL素子などを製造するための真空成膜装置においては、互いに真空度の異なる複数の成膜室の間での基板の連続搬送・連続成膜処理を低コストで実現することができず、有機EL素子などの半導体素子の生産性を高めることができないという問題があった。

【0005】

本発明はこのような従来技術の課題に着目してなされたものであって、互いに真空度の異なる複数の成膜室間での基板の連続搬送・連続成膜処理を可能にしながら有機EL素子などの半導体素子の生産性を大幅に向上させることを低コストで実現可能とする真空一貫成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前述のような従来技術の課題を解決するための本発明による真空一貫成膜装置は、互いに真空度の異なる複数の成膜室と、前記各成膜室の間を圧力差を保持しながら連通させる圧力調整室とを備えた真空一貫成膜装置であって、前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられたものである。また、前記圧力調整室には、前記遮蔽部材の表面が前記圧力調整室内を流れる気体分子を凝縮または吸着して捕捉するように前記遮蔽部材を冷却する冷却部が備えられていてもよい。また、前記遮蔽部材は、その表面に活性炭またはゼオライトなどの吸着剤が付着されていてもよい。また、前記遮蔽部材は、前記圧力調整室内に配置された遮蔽板であって、その一部に基板が挿通可能なスリットが形成されており且つその平面が基板の搬送方向に対して略直交もしくは傾斜するように配置されている遮蔽板であることが望ましい。さらに、前記遮蔽板は、その少なくとも一方の面に活性炭またはゼオライトなどの吸着剤が付着されていてもよい。

【発明の効果】

【0007】

本発明においては、互いに真空度の異なる各成膜室を繋ぐ圧力調整室の内部を、基板が通過可能なスリットを有する遮蔽部材で遮蔽するようにしたので、前記圧力調整室の内部の気体の流れを妨げてコンダクタンスを低減させることができる。また、本発明においては、前記冷却部により前記遮蔽部材を冷却するようにしたので、低真空側の成膜室から高真空側の成膜室に流入しようとする気体分子を前記遮蔽部材の冷却表面に凝縮または吸着させて捕捉することができる。さらに、本発明においては、前記遮蔽部材の表面に活性炭やゼオライトなどの吸着剤(多孔質材料)を付着させるようにしたので、低真空側の成膜室から高真空側の成膜室に流入しようとする気体分子を前記吸着剤に物理吸着させることができる。したがって、本発明によれば、前述のような吸着剤を付着させた遮蔽部材とこれを冷却する冷却部とを含む圧力調整室を前記各成膜室間に設けるだけで(従来のようにゲートバルブを備えることなく)、前記各成膜室間の圧力差を有効に保つことができるようになる。よって、本発明によれば、互いに真空度の異なる複数の成膜室間での基板の連続搬送・連続成膜処理を可能にしながら、有機EL素子などの半導体素子の生産性を大幅に向上させることを低コストで実現できるようになる。さらに、本発明において、前記遮蔽部材を1つ又は複数の遮蔽板により構成するようにしたときは、装置の低コスト化が容易になるだけでなく、遮蔽板を複数個使用することにより前記の冷却及び/又は吸着する機能を果たす部分の表面積を増大させて各成膜室間の圧力差をより確実に保持できるようになる。

【図面の簡単な説明】

【0008】

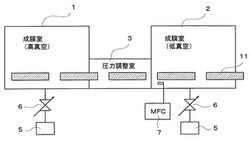

【図1】本発明の実施例1による真空一貫成膜装置の全体の概略構成を示す図である。

【図2】本実施例1における圧力調整室を示す平面図である。

【図3】本実施例1における圧力調整室を示す正面図である。

【図4】(a)は本実施例1において使用される遮蔽板を示す正面図、(b)はその斜視図である。

【図5】本実施例1の作用効果を検証するための実験に使用したインライン蒸着装置試作機における遮蔽板土台を示す図である。

【図6】本実施例1の作用効果を検証するための実験に使用したインライン蒸着装置試作機における遮蔽板と遮蔽板取付プレートを示す図である。

【図7】本実施例1の作用効果を検証するための実験に使用したインライン蒸着装置試作機の構成を示す模式図である。

【図8】図7の試作機における遮蔽板枚数と真空度の関係に関する実験結果を示すグラフである。

【図9】図7の試作機における遮蔽板開口構造と真空度の関係に関する実験結果を示すグラフである。

【図10】本実施例1による遮蔽板を使用したときのコンダクタンス調整実験に使用した実験チャンバを示す図である。

【図11】図10の実験チャンバによるコンダクタンス調整実験の結果を示すグラフである。

【図12】本実施例1による遮蔽板を冷却したときの効果確認実験に使用した実験チャンバを示す図である。

【図13】図12の実験チャンバによる冷却による効果確認実験の結果を示すグラフである。

【図14】本実施例1による遮蔽板に活性炭を付着させたときの効果確認実験に使用した実験チャンバを示す図である。

【図15】図14の実験チャンバによる活性炭による効果確認実験の結果を示すグラフである。

【発明を実施するための形態】

【0009】

本発明を実施するための最良の形態は、互いに真空度の異なる複数の成膜室の間に、その内部を遮蔽板でスリットの部分を除いて遮断しまたは仕切り、前記遮蔽板を冷却すると共に前記遮蔽板に活性炭またはゼオライトなどの吸着剤を付着して成る圧力調整室を配置するようにしたものであるが、より具体的には次の実施例1について述べるような形態である。

【実施例1】

【0010】

以下、図面を参照して本発明の実施例1に係る真空一貫成膜装置を説明する。図1は本実施例1の全体の概略構成を示す図である。図1において、1は高真空側の成膜室(例えば蒸着室)、2は低真空側の成膜室(例えばスパッタ成膜室)、3はこれらの互いに真空度の異なる各成膜室1,2の間を連通・連結する密閉構造の圧力調整室(後述の基板トレイ11が搬送される遮蔽通路)、5は真空ポンプ、6はコントロールバルブ、7は流量計(マスフローコントローラー。MFC)である。

【0011】

次に、図2は本実施例1における圧力調整室を示す平面図、図3は本実施例1における圧力調整室を示す正面図である。図2,3において、11は複数の基板を載置・保持した状態で前記の各成膜室1,2及び圧力調整室3内を連続的に搬送される基板トレイ(及びマスク)、12は前記基板トレイ11を図示右方向または左方向に搬送するための搬送コロである。

【0012】

本実施例1では、圧力調整室3の内部に、計7枚の例えばステンレス製またはプラスチック製の遮蔽板13が、圧力調整室3の内部を(後述のスリット13aの部分を除いて)複数の区分に遮断もしくは仕切るように、その平面が基板搬送方向と略直交するように配置されている。前記計7枚の各遮蔽板13は、図示のように互いに等間隔ではないが互いに離れた位置に互いに平行に配置されている。また、前記各遮蔽板13は、図4(a)及び(b)に示すように、その平面が前記基板トレイ11がほぼ擦れ擦れの状態で通過可能な最小のサイズとなっているスリット(例えば10mm×280mmの開口部)13aが形成されている。また、前記各遮蔽板13の両面(前記スリット13aの内周壁面は除く)には、活性炭やゼオライトなどの吸着剤(多孔質材料)が付着されている。また、図2,3に示すように、前記圧力調整室3の出入口には、それぞれ、前記遮蔽板13に形成されたスリット13aと同じ形状のスリットが形成された仕切板14が配置されている。

【0013】

また、図2,3において、15は前記各遮蔽板13を冷却するための冷却ステージ(冷却壁)である。前記冷却ステージ15は、外部から供給される液体窒素などの冷媒を冷媒導入部15aから自らの内部に導入し、それを内部の循環パイプ(図示せず)で循環させて熱交換し、熱交換後の冷媒を冷媒排出部15bから排出するようにしている。前記冷却ステージ15は、その冷却された面が前記各遮蔽板13の端面と接するように配置されることにより、前記各遮蔽板13を例えば約−60℃〜−200℃まで冷却させる。また、前記冷却ステージ15の前記各遮蔽板13側の面には、活性炭やゼオライトなどの吸着剤(多孔質材料)が付着されている。

【0014】

以上のように、本実施例1では、低真空側成膜室1と高真空側成膜室2とを繋ぐ圧力調整室3の内部を、前記各遮蔽板13により前記基板トレイ11が通過可能なスリット13aの部分を除いて複数の区画に遮蔽または仕切るようにしたので(そして前記圧力調整室3の出入口も前記仕切板14により基板トレイ11が通過可能なスリットの部分を除いて遮蔽するようにしたので)、前記圧力調整室3内はその気体の流れが妨げられコンダクタンスが低減されるようになった。また、本実施例1では、前記冷却ステージ15により前記遮蔽板13を冷却するようにしたので、低真空側成膜室1から高真空側成膜室2に流入しようとする気体分子が前記遮蔽板13の冷却表面に凝縮または吸着され捕捉されるようになった。さらに、本実施例1では、前記遮蔽板13の両面に活性炭(又はゼオライト)を付着させたので、低真空側成膜室1から高真空側成膜室2に流入しようとする気体分子が前記遮蔽板13の表面の吸着剤に物理吸着されるようになった。

【0015】

したがって、本実施例1によれば、前記各成膜室1,2間を、前記遮蔽板13及び仕切板14により低真空側成膜室1と高真空側成膜室2との間及び圧力調整室3の内部を前記スリットの部分を除いて遮断するようにし、且つ、前記各成膜室1,2間を流れる気体分子を前記遮蔽板13の冷却表面に凝縮または吸着させると共に前記活性炭等で物理吸着させて捕捉するようにしたので、従来のようにゲートバルブを設置しなくても、低真空側成膜室1と高真空側成膜室2と間の圧力差(例えば数十〜100倍以上の圧力差)を保つことができるようになった。よって、本実施例1によれば、前述のような簡単な構造から成る圧力調整室3を前記各成膜室1,2間に設けるだけで(従来のようにゲートバルブを備えることなく)、互いに真空度の異なる各成膜室1,2の間で前記基板トレイ11を連続搬送することが可能となり、基板を低コストで連続成膜処理することができるようになった。

【0016】

本発明者は、前記遮蔽板13の作用効果を検証するためのインライン蒸着装置試作機によるコンダクタンス調整実験を行なったので、その結果を次に記す。

1.実験目的

互いに真空度が異なる2つのチャンバー間の基板搬送を可能にしコンダクタンスを低減する(一方を低真空、他方を高真空に保つ)ように構成した構造をチャンバー内に設置し、これにより2つのチャンバー間の真空度に差が見られるかを検証する。

【0017】

2.実験方法

図5に示すように、20×280mmの開口部(スリット)24aが開けられた仕切板24を有しており、内部は空洞で前記仕切板24と反対側の面に20×280mmの開口部(スリット)25aが開けられた平面略四角形状の枠体を遮蔽板土台25とする。この遮蔽板土台25の内部寸法は、縦×横×奥行き=44×290×300mmである。

この遮蔽板土台25の枠内には、図6に示すような20×280mmの開口部(スリット)23aが開けられた遮蔽板23を最大9枚設置できる構造の遮蔽板取付プレート26と、この遮蔽板取付プレート26に取り付けられた1枚又は複数枚の遮蔽板23とが設置される。前記遮蔽板取付プレート26に取付けられたときの各遮蔽板23間の間隔は30mmとした。前記遮蔽板取付プレート26には、実験に使用する分の枚数の遮蔽板23を取り付け、その後、前記遮蔽板土台25に取り付ける。

【0018】

次にインライン蒸着装置試作機の模式図を図7に示す。図7の試作機においては、ロードロックチャンバー(LL。複数のプロセスチャンバーの間を繋ぐように設置されるもので、前記圧力調整室に相当する)とエバポレーションチャンバー(EV。プロセスチャンバーの一種)との間のゲートバルブ(GV)は開け放しにされ、排気は前記EV側からクライオポンプ(CP)により行われる。前記遮蔽板23をセットした遮蔽板土台25は、図7に示すように、前記LL内に突き出すように設置される(なお、前記遮蔽板土台25は、前記の図5では平面略正方形状に示されているが、この図7では図示のように平面長方形状に示されている)。測定方法としては、前記EVの真空度が3×10−4Paになった時点での前記LLの真空度を計測した。

【0019】

設置する遮蔽板(プレート)23の枚数と順番は下の表1,2のとおりとする。なお反復回数は5回とし、その平均値を用いた。

【表1】

【0020】

【表2】

【0021】

表1,2の(1)(2)(3)の結果より考察を行い、コンダクタンスを大きくするか小さくするかを決めていく。実験手順としては表2(遮蔽板枚数実験順序)のようにした。すなわち、表2のように、5枚設置の場合の結果が9枚設置の場合の結果と同様であれば下の矢印の方向に進み、5枚設置の場合の結果が9枚設置の場合の結果と比較してコンダクタンスが大きいようであれば上の矢印方向に進むものとした。

【0022】

また、遮蔽板23を9枚設置した状態で、遮蔽板23の開口部23aをカプトンテープで塞いで開口部23aの面積を変えたとき、LL−EV間のコンダクタンスに変化があるかを調べた。以下の3つの場合について調べた(なお以下のカプトンテープによる開口部23aの遮蔽は、遮蔽板土台25の2つの開口部24a,25aと9枚の遮蔽板23の各開口部23aとの計11個の開口部23a,24a,25aの全てに対して処理した)。

(1)20×280mmの開口をカプトンテープを貼って10×280mmの開口にした場合

(2)20×280mmの開口をカプトンテープを貼って1×280mmの開口にした場合

(3)開口面を全てカプトンテープで塞いだ場合

【0023】

3.実験結果

遮蔽板23の枚数は0→9→5→3→4の順番で行った。それらの結果を表3と図8のグラフにまとめた。

【表3】

【0024】

表3と図8に示す結果から、次のようなことが分かった。

・遮蔽板の枚数が0枚と9枚での結果に極めて大きな差は出なかった。

・20×280mm,t=2mmの開口の遮蔽板では9枚まではコンダクタンスに極めて大きな影響は与えないことが分かった。

・グラフ(図8)からは0枚以外の枚数において遮蔽板の枚数と真空度に比例関係があることが考察された。

【0025】

次に、カプトンテープで遮蔽板の開口面を塞いだ場合の結果を表4と図9のグラフにまとめた。

【表4】

【0026】

表4と図9に示す結果から、次のようなことが分かった。

・開口面積が半分になっている10×280mmの場合でも20×280mmの場合と比較してLL−EV間の真空度に大きな違いはなかった。

・開口が1×280mmの場合でLL−EV間の真空度は約1乗の差になっていた。

・開口を全面塞いだ場合でLL−EV間の真空度は約2乗の差になっていた。

以上のことから、10×280mmの開口があると遮蔽板を9枚重ねてもコンダクタンスに極めて大きな影響はないことが分かった。また、1×280mmの開口がある場合と全面遮蔽の場合とで真空度に約1乗の差があることから、1mmの隙間であってもコンダクタンスの増加に影響していることが分かった。

【0027】

次に、本発明者は、前記遮蔽板13に関する冷却した場合の効果、活性炭を付着させた場合の効果を検証するための効果確認実験を行なったので、その結果を以下に記す。

1.コンダクタンス調整実験

内容

まず、図10に示す実験チャンバを使用して、EV−LL間に遮蔽板追加可能な構造体を配置し、コンダクタンスの変化による圧力変動を観察した。EV側真空計を基準とし、LL側真空計の値を取得した。

条件

EV側圧力が3x10e−4Pa到達時のLL側圧力を測定、遮蔽板開口は20x280mmを基準とする。

結果

図11のグラフに示すように、遮蔽板を増やすと圧力調整を行えるが、効果に乏しかった(0枚1.7倍、3枚1.9倍、5枚 2倍、9枚2.1倍)。また、開口寸法を半減させても圧力変動に大きな影響はなかった(20x280mm → 10x280mm)。また、開口を1mmにすると、圧力を1桁調整することができた(実現可能なレベル 15.7倍)。また、開口部を完全に塞ぐと圧力を2桁調整することができた(実現不可能 90倍)。

【0028】

2.遮蔽板冷却効果確認実験

内容

図12に示す実験チャンバを使用し、EV−LL間遮蔽板冷却による圧力変動を観察した。EV側真空計を基準とし、LL側真空計の値を取得した。

条件

冷却ステージによる伝熱により遮蔽板は−60℃である。開口=10x280mm。遮蔽板枚数=9枚。

結果

図13のグラフに示すように、遮蔽板を冷却することにより、大きな圧力差が生じた。真空度が高い(圧力が低い)ほど圧力差は大きくなった( EV 3.0E−4Pa時 4.0倍 〜 EV 2.2E−5Pa時 16.4倍)。

【0029】

3.冷却活性炭遮蔽板効果確認実験

内容

図14に示す実験チャンバを使用し、EV−LL間冷却遮蔽板に活性炭を貼り付けた。EV側真空計を基準とし、LL側真空計の値を取得した。

条件

冷却ステージによる伝熱により遮蔽板は−60℃である。開口=10x280mm。活性炭付き遮蔽板の枚数=9枚。

結果

図15のグラフに示すように、活性炭付き遮蔽板を冷却することにより、大きな圧力差が生じた。真空度が高い(圧力が低い)ほど圧力差は大きくなった( EV 4.0E−4Pa時 42.5倍 〜 EV 1.0E−5Pa時 61.0倍)。

【0030】

以上、本発明の実施例について説明したが、本発明は前記実施例1として述べたものに限定されるものではなく、様々な修正及び変更が可能である。例えば、前記実施例1においては、圧力調整室3の内部に配置される計7枚の遮蔽板13の両面に活性炭などの吸着剤を付着させるようにしているが、本発明では前記遮蔽板の一方の面だけに吸着剤を付着させるようにしてもよい。また、前記実施例1では、圧力調整室3の出入口の仕切板14には吸着剤を付着させないようにしたが、本発明では前記仕切板14の内側面に吸着剤を付着させるようにしてもよい。また、前記実施例1では、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材(前記圧力調整室の内部を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材)として薄い遮蔽板を使用したが、本発明では、実施例1のような遮蔽板ではなく例えば略直方体形状のブロックなどにスリットを形成したものを1つ又は複数個使用するようにしてもよい。

【符号の説明】

【0031】

1 低真空側成膜室

2 高真空側成膜室

3 圧力調整室

11 基板トレイ

13,23 遮蔽板

13a スリット

14 仕切板

15 冷却ステージ

15a 冷媒導入部

15b 冷媒排出部

23a,24a,25a 開口部(スリット)

24 仕切板

25 遮蔽板土台

26 遮蔽板取付プレート

【技術分野】

【0001】

本発明は有機EL素子などの半導体素子を製造するための真空成膜装置に関する。

【背景技術】

【0002】

従来より、有機EL素子製造装置などにおいては、互いに真空度の異なる複数の成膜室の間で基板を搬送するとき、各成膜室の間をゲートバルブで仕切り、各成膜室の間で基板を搬送する度にゲートバルブを開閉するようにしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−348659号公報

【特許文献2】特開2003−157973号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述のように、従来の有機EL素子などを製造するための真空成膜装置においては、各成膜室の間をゲートバルブで仕切り、各成膜室の間で基板を搬送する度にゲートバルブを開閉するようにしていたので、互いに真空度の異なる複数の成膜室間を通過する度に、基板の搬送を停止する必要があった。そのため、従来の有機EL素子などを製造するための真空成膜装置においては、互いに真空度の異なる複数の成膜室の間での基板の連続搬送・連続成膜処理を低コストで実現することができず、有機EL素子などの半導体素子の生産性を高めることができないという問題があった。

【0005】

本発明はこのような従来技術の課題に着目してなされたものであって、互いに真空度の異なる複数の成膜室間での基板の連続搬送・連続成膜処理を可能にしながら有機EL素子などの半導体素子の生産性を大幅に向上させることを低コストで実現可能とする真空一貫成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前述のような従来技術の課題を解決するための本発明による真空一貫成膜装置は、互いに真空度の異なる複数の成膜室と、前記各成膜室の間を圧力差を保持しながら連通させる圧力調整室とを備えた真空一貫成膜装置であって、前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられたものである。また、前記圧力調整室には、前記遮蔽部材の表面が前記圧力調整室内を流れる気体分子を凝縮または吸着して捕捉するように前記遮蔽部材を冷却する冷却部が備えられていてもよい。また、前記遮蔽部材は、その表面に活性炭またはゼオライトなどの吸着剤が付着されていてもよい。また、前記遮蔽部材は、前記圧力調整室内に配置された遮蔽板であって、その一部に基板が挿通可能なスリットが形成されており且つその平面が基板の搬送方向に対して略直交もしくは傾斜するように配置されている遮蔽板であることが望ましい。さらに、前記遮蔽板は、その少なくとも一方の面に活性炭またはゼオライトなどの吸着剤が付着されていてもよい。

【発明の効果】

【0007】

本発明においては、互いに真空度の異なる各成膜室を繋ぐ圧力調整室の内部を、基板が通過可能なスリットを有する遮蔽部材で遮蔽するようにしたので、前記圧力調整室の内部の気体の流れを妨げてコンダクタンスを低減させることができる。また、本発明においては、前記冷却部により前記遮蔽部材を冷却するようにしたので、低真空側の成膜室から高真空側の成膜室に流入しようとする気体分子を前記遮蔽部材の冷却表面に凝縮または吸着させて捕捉することができる。さらに、本発明においては、前記遮蔽部材の表面に活性炭やゼオライトなどの吸着剤(多孔質材料)を付着させるようにしたので、低真空側の成膜室から高真空側の成膜室に流入しようとする気体分子を前記吸着剤に物理吸着させることができる。したがって、本発明によれば、前述のような吸着剤を付着させた遮蔽部材とこれを冷却する冷却部とを含む圧力調整室を前記各成膜室間に設けるだけで(従来のようにゲートバルブを備えることなく)、前記各成膜室間の圧力差を有効に保つことができるようになる。よって、本発明によれば、互いに真空度の異なる複数の成膜室間での基板の連続搬送・連続成膜処理を可能にしながら、有機EL素子などの半導体素子の生産性を大幅に向上させることを低コストで実現できるようになる。さらに、本発明において、前記遮蔽部材を1つ又は複数の遮蔽板により構成するようにしたときは、装置の低コスト化が容易になるだけでなく、遮蔽板を複数個使用することにより前記の冷却及び/又は吸着する機能を果たす部分の表面積を増大させて各成膜室間の圧力差をより確実に保持できるようになる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施例1による真空一貫成膜装置の全体の概略構成を示す図である。

【図2】本実施例1における圧力調整室を示す平面図である。

【図3】本実施例1における圧力調整室を示す正面図である。

【図4】(a)は本実施例1において使用される遮蔽板を示す正面図、(b)はその斜視図である。

【図5】本実施例1の作用効果を検証するための実験に使用したインライン蒸着装置試作機における遮蔽板土台を示す図である。

【図6】本実施例1の作用効果を検証するための実験に使用したインライン蒸着装置試作機における遮蔽板と遮蔽板取付プレートを示す図である。

【図7】本実施例1の作用効果を検証するための実験に使用したインライン蒸着装置試作機の構成を示す模式図である。

【図8】図7の試作機における遮蔽板枚数と真空度の関係に関する実験結果を示すグラフである。

【図9】図7の試作機における遮蔽板開口構造と真空度の関係に関する実験結果を示すグラフである。

【図10】本実施例1による遮蔽板を使用したときのコンダクタンス調整実験に使用した実験チャンバを示す図である。

【図11】図10の実験チャンバによるコンダクタンス調整実験の結果を示すグラフである。

【図12】本実施例1による遮蔽板を冷却したときの効果確認実験に使用した実験チャンバを示す図である。

【図13】図12の実験チャンバによる冷却による効果確認実験の結果を示すグラフである。

【図14】本実施例1による遮蔽板に活性炭を付着させたときの効果確認実験に使用した実験チャンバを示す図である。

【図15】図14の実験チャンバによる活性炭による効果確認実験の結果を示すグラフである。

【発明を実施するための形態】

【0009】

本発明を実施するための最良の形態は、互いに真空度の異なる複数の成膜室の間に、その内部を遮蔽板でスリットの部分を除いて遮断しまたは仕切り、前記遮蔽板を冷却すると共に前記遮蔽板に活性炭またはゼオライトなどの吸着剤を付着して成る圧力調整室を配置するようにしたものであるが、より具体的には次の実施例1について述べるような形態である。

【実施例1】

【0010】

以下、図面を参照して本発明の実施例1に係る真空一貫成膜装置を説明する。図1は本実施例1の全体の概略構成を示す図である。図1において、1は高真空側の成膜室(例えば蒸着室)、2は低真空側の成膜室(例えばスパッタ成膜室)、3はこれらの互いに真空度の異なる各成膜室1,2の間を連通・連結する密閉構造の圧力調整室(後述の基板トレイ11が搬送される遮蔽通路)、5は真空ポンプ、6はコントロールバルブ、7は流量計(マスフローコントローラー。MFC)である。

【0011】

次に、図2は本実施例1における圧力調整室を示す平面図、図3は本実施例1における圧力調整室を示す正面図である。図2,3において、11は複数の基板を載置・保持した状態で前記の各成膜室1,2及び圧力調整室3内を連続的に搬送される基板トレイ(及びマスク)、12は前記基板トレイ11を図示右方向または左方向に搬送するための搬送コロである。

【0012】

本実施例1では、圧力調整室3の内部に、計7枚の例えばステンレス製またはプラスチック製の遮蔽板13が、圧力調整室3の内部を(後述のスリット13aの部分を除いて)複数の区分に遮断もしくは仕切るように、その平面が基板搬送方向と略直交するように配置されている。前記計7枚の各遮蔽板13は、図示のように互いに等間隔ではないが互いに離れた位置に互いに平行に配置されている。また、前記各遮蔽板13は、図4(a)及び(b)に示すように、その平面が前記基板トレイ11がほぼ擦れ擦れの状態で通過可能な最小のサイズとなっているスリット(例えば10mm×280mmの開口部)13aが形成されている。また、前記各遮蔽板13の両面(前記スリット13aの内周壁面は除く)には、活性炭やゼオライトなどの吸着剤(多孔質材料)が付着されている。また、図2,3に示すように、前記圧力調整室3の出入口には、それぞれ、前記遮蔽板13に形成されたスリット13aと同じ形状のスリットが形成された仕切板14が配置されている。

【0013】

また、図2,3において、15は前記各遮蔽板13を冷却するための冷却ステージ(冷却壁)である。前記冷却ステージ15は、外部から供給される液体窒素などの冷媒を冷媒導入部15aから自らの内部に導入し、それを内部の循環パイプ(図示せず)で循環させて熱交換し、熱交換後の冷媒を冷媒排出部15bから排出するようにしている。前記冷却ステージ15は、その冷却された面が前記各遮蔽板13の端面と接するように配置されることにより、前記各遮蔽板13を例えば約−60℃〜−200℃まで冷却させる。また、前記冷却ステージ15の前記各遮蔽板13側の面には、活性炭やゼオライトなどの吸着剤(多孔質材料)が付着されている。

【0014】

以上のように、本実施例1では、低真空側成膜室1と高真空側成膜室2とを繋ぐ圧力調整室3の内部を、前記各遮蔽板13により前記基板トレイ11が通過可能なスリット13aの部分を除いて複数の区画に遮蔽または仕切るようにしたので(そして前記圧力調整室3の出入口も前記仕切板14により基板トレイ11が通過可能なスリットの部分を除いて遮蔽するようにしたので)、前記圧力調整室3内はその気体の流れが妨げられコンダクタンスが低減されるようになった。また、本実施例1では、前記冷却ステージ15により前記遮蔽板13を冷却するようにしたので、低真空側成膜室1から高真空側成膜室2に流入しようとする気体分子が前記遮蔽板13の冷却表面に凝縮または吸着され捕捉されるようになった。さらに、本実施例1では、前記遮蔽板13の両面に活性炭(又はゼオライト)を付着させたので、低真空側成膜室1から高真空側成膜室2に流入しようとする気体分子が前記遮蔽板13の表面の吸着剤に物理吸着されるようになった。

【0015】

したがって、本実施例1によれば、前記各成膜室1,2間を、前記遮蔽板13及び仕切板14により低真空側成膜室1と高真空側成膜室2との間及び圧力調整室3の内部を前記スリットの部分を除いて遮断するようにし、且つ、前記各成膜室1,2間を流れる気体分子を前記遮蔽板13の冷却表面に凝縮または吸着させると共に前記活性炭等で物理吸着させて捕捉するようにしたので、従来のようにゲートバルブを設置しなくても、低真空側成膜室1と高真空側成膜室2と間の圧力差(例えば数十〜100倍以上の圧力差)を保つことができるようになった。よって、本実施例1によれば、前述のような簡単な構造から成る圧力調整室3を前記各成膜室1,2間に設けるだけで(従来のようにゲートバルブを備えることなく)、互いに真空度の異なる各成膜室1,2の間で前記基板トレイ11を連続搬送することが可能となり、基板を低コストで連続成膜処理することができるようになった。

【0016】

本発明者は、前記遮蔽板13の作用効果を検証するためのインライン蒸着装置試作機によるコンダクタンス調整実験を行なったので、その結果を次に記す。

1.実験目的

互いに真空度が異なる2つのチャンバー間の基板搬送を可能にしコンダクタンスを低減する(一方を低真空、他方を高真空に保つ)ように構成した構造をチャンバー内に設置し、これにより2つのチャンバー間の真空度に差が見られるかを検証する。

【0017】

2.実験方法

図5に示すように、20×280mmの開口部(スリット)24aが開けられた仕切板24を有しており、内部は空洞で前記仕切板24と反対側の面に20×280mmの開口部(スリット)25aが開けられた平面略四角形状の枠体を遮蔽板土台25とする。この遮蔽板土台25の内部寸法は、縦×横×奥行き=44×290×300mmである。

この遮蔽板土台25の枠内には、図6に示すような20×280mmの開口部(スリット)23aが開けられた遮蔽板23を最大9枚設置できる構造の遮蔽板取付プレート26と、この遮蔽板取付プレート26に取り付けられた1枚又は複数枚の遮蔽板23とが設置される。前記遮蔽板取付プレート26に取付けられたときの各遮蔽板23間の間隔は30mmとした。前記遮蔽板取付プレート26には、実験に使用する分の枚数の遮蔽板23を取り付け、その後、前記遮蔽板土台25に取り付ける。

【0018】

次にインライン蒸着装置試作機の模式図を図7に示す。図7の試作機においては、ロードロックチャンバー(LL。複数のプロセスチャンバーの間を繋ぐように設置されるもので、前記圧力調整室に相当する)とエバポレーションチャンバー(EV。プロセスチャンバーの一種)との間のゲートバルブ(GV)は開け放しにされ、排気は前記EV側からクライオポンプ(CP)により行われる。前記遮蔽板23をセットした遮蔽板土台25は、図7に示すように、前記LL内に突き出すように設置される(なお、前記遮蔽板土台25は、前記の図5では平面略正方形状に示されているが、この図7では図示のように平面長方形状に示されている)。測定方法としては、前記EVの真空度が3×10−4Paになった時点での前記LLの真空度を計測した。

【0019】

設置する遮蔽板(プレート)23の枚数と順番は下の表1,2のとおりとする。なお反復回数は5回とし、その平均値を用いた。

【表1】

【0020】

【表2】

【0021】

表1,2の(1)(2)(3)の結果より考察を行い、コンダクタンスを大きくするか小さくするかを決めていく。実験手順としては表2(遮蔽板枚数実験順序)のようにした。すなわち、表2のように、5枚設置の場合の結果が9枚設置の場合の結果と同様であれば下の矢印の方向に進み、5枚設置の場合の結果が9枚設置の場合の結果と比較してコンダクタンスが大きいようであれば上の矢印方向に進むものとした。

【0022】

また、遮蔽板23を9枚設置した状態で、遮蔽板23の開口部23aをカプトンテープで塞いで開口部23aの面積を変えたとき、LL−EV間のコンダクタンスに変化があるかを調べた。以下の3つの場合について調べた(なお以下のカプトンテープによる開口部23aの遮蔽は、遮蔽板土台25の2つの開口部24a,25aと9枚の遮蔽板23の各開口部23aとの計11個の開口部23a,24a,25aの全てに対して処理した)。

(1)20×280mmの開口をカプトンテープを貼って10×280mmの開口にした場合

(2)20×280mmの開口をカプトンテープを貼って1×280mmの開口にした場合

(3)開口面を全てカプトンテープで塞いだ場合

【0023】

3.実験結果

遮蔽板23の枚数は0→9→5→3→4の順番で行った。それらの結果を表3と図8のグラフにまとめた。

【表3】

【0024】

表3と図8に示す結果から、次のようなことが分かった。

・遮蔽板の枚数が0枚と9枚での結果に極めて大きな差は出なかった。

・20×280mm,t=2mmの開口の遮蔽板では9枚まではコンダクタンスに極めて大きな影響は与えないことが分かった。

・グラフ(図8)からは0枚以外の枚数において遮蔽板の枚数と真空度に比例関係があることが考察された。

【0025】

次に、カプトンテープで遮蔽板の開口面を塞いだ場合の結果を表4と図9のグラフにまとめた。

【表4】

【0026】

表4と図9に示す結果から、次のようなことが分かった。

・開口面積が半分になっている10×280mmの場合でも20×280mmの場合と比較してLL−EV間の真空度に大きな違いはなかった。

・開口が1×280mmの場合でLL−EV間の真空度は約1乗の差になっていた。

・開口を全面塞いだ場合でLL−EV間の真空度は約2乗の差になっていた。

以上のことから、10×280mmの開口があると遮蔽板を9枚重ねてもコンダクタンスに極めて大きな影響はないことが分かった。また、1×280mmの開口がある場合と全面遮蔽の場合とで真空度に約1乗の差があることから、1mmの隙間であってもコンダクタンスの増加に影響していることが分かった。

【0027】

次に、本発明者は、前記遮蔽板13に関する冷却した場合の効果、活性炭を付着させた場合の効果を検証するための効果確認実験を行なったので、その結果を以下に記す。

1.コンダクタンス調整実験

内容

まず、図10に示す実験チャンバを使用して、EV−LL間に遮蔽板追加可能な構造体を配置し、コンダクタンスの変化による圧力変動を観察した。EV側真空計を基準とし、LL側真空計の値を取得した。

条件

EV側圧力が3x10e−4Pa到達時のLL側圧力を測定、遮蔽板開口は20x280mmを基準とする。

結果

図11のグラフに示すように、遮蔽板を増やすと圧力調整を行えるが、効果に乏しかった(0枚1.7倍、3枚1.9倍、5枚 2倍、9枚2.1倍)。また、開口寸法を半減させても圧力変動に大きな影響はなかった(20x280mm → 10x280mm)。また、開口を1mmにすると、圧力を1桁調整することができた(実現可能なレベル 15.7倍)。また、開口部を完全に塞ぐと圧力を2桁調整することができた(実現不可能 90倍)。

【0028】

2.遮蔽板冷却効果確認実験

内容

図12に示す実験チャンバを使用し、EV−LL間遮蔽板冷却による圧力変動を観察した。EV側真空計を基準とし、LL側真空計の値を取得した。

条件

冷却ステージによる伝熱により遮蔽板は−60℃である。開口=10x280mm。遮蔽板枚数=9枚。

結果

図13のグラフに示すように、遮蔽板を冷却することにより、大きな圧力差が生じた。真空度が高い(圧力が低い)ほど圧力差は大きくなった( EV 3.0E−4Pa時 4.0倍 〜 EV 2.2E−5Pa時 16.4倍)。

【0029】

3.冷却活性炭遮蔽板効果確認実験

内容

図14に示す実験チャンバを使用し、EV−LL間冷却遮蔽板に活性炭を貼り付けた。EV側真空計を基準とし、LL側真空計の値を取得した。

条件

冷却ステージによる伝熱により遮蔽板は−60℃である。開口=10x280mm。活性炭付き遮蔽板の枚数=9枚。

結果

図15のグラフに示すように、活性炭付き遮蔽板を冷却することにより、大きな圧力差が生じた。真空度が高い(圧力が低い)ほど圧力差は大きくなった( EV 4.0E−4Pa時 42.5倍 〜 EV 1.0E−5Pa時 61.0倍)。

【0030】

以上、本発明の実施例について説明したが、本発明は前記実施例1として述べたものに限定されるものではなく、様々な修正及び変更が可能である。例えば、前記実施例1においては、圧力調整室3の内部に配置される計7枚の遮蔽板13の両面に活性炭などの吸着剤を付着させるようにしているが、本発明では前記遮蔽板の一方の面だけに吸着剤を付着させるようにしてもよい。また、前記実施例1では、圧力調整室3の出入口の仕切板14には吸着剤を付着させないようにしたが、本発明では前記仕切板14の内側面に吸着剤を付着させるようにしてもよい。また、前記実施例1では、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材(前記圧力調整室の内部を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材)として薄い遮蔽板を使用したが、本発明では、実施例1のような遮蔽板ではなく例えば略直方体形状のブロックなどにスリットを形成したものを1つ又は複数個使用するようにしてもよい。

【符号の説明】

【0031】

1 低真空側成膜室

2 高真空側成膜室

3 圧力調整室

11 基板トレイ

13,23 遮蔽板

13a スリット

14 仕切板

15 冷却ステージ

15a 冷媒導入部

15b 冷媒排出部

23a,24a,25a 開口部(スリット)

24 仕切板

25 遮蔽板土台

26 遮蔽板取付プレート

【特許請求の範囲】

【請求項1】

互いに真空度の異なる複数の成膜室と、前記各成膜室の間を圧力差を保持しながら連通させる圧力調整室とを備えた真空一貫成膜装置であって、

前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられている、ことを特徴とする真空一貫成膜装置。

【請求項2】

請求項1において、前記圧力調整室には、前記遮蔽部材の表面が前記圧力調整室内を流れる気体分子を凝縮または吸着して捕捉するように前記遮蔽部材を冷却する冷却部が備えられている、ことを特徴とする真空一貫成膜装置。

【請求項3】

請求項1または2において、前記遮蔽部材は、その表面に活性炭またはゼオライトなどの吸着剤が付着されている、ことを特徴とする真空一貫成膜装置。

【請求項4】

請求項1から3までのいずれかにおいて、前記遮蔽部材は、前記圧力調整室内に配置された遮蔽板であって、その一部に基板が挿通可能なスリットが形成されており且つその平面が基板の搬送方向に対して略直交もしくは傾斜するように配置されている遮蔽板である、ことを特徴とする真空一貫成膜装置。

【請求項5】

請求項4において、前記遮蔽板は、その少なくとも一方の面に活性炭またはゼオライトなどの吸着剤が付着されている、ことを特徴とする真空一貫成膜装置。

【請求項1】

互いに真空度の異なる複数の成膜室と、前記各成膜室の間を圧力差を保持しながら連通させる圧力調整室とを備えた真空一貫成膜装置であって、

前記圧力調整室には、前記圧力調整室が連通させている各成膜室の間を基板が挿通可能なスリットの部分を除いて遮蔽する遮蔽部材が備えられている、ことを特徴とする真空一貫成膜装置。

【請求項2】

請求項1において、前記圧力調整室には、前記遮蔽部材の表面が前記圧力調整室内を流れる気体分子を凝縮または吸着して捕捉するように前記遮蔽部材を冷却する冷却部が備えられている、ことを特徴とする真空一貫成膜装置。

【請求項3】

請求項1または2において、前記遮蔽部材は、その表面に活性炭またはゼオライトなどの吸着剤が付着されている、ことを特徴とする真空一貫成膜装置。

【請求項4】

請求項1から3までのいずれかにおいて、前記遮蔽部材は、前記圧力調整室内に配置された遮蔽板であって、その一部に基板が挿通可能なスリットが形成されており且つその平面が基板の搬送方向に対して略直交もしくは傾斜するように配置されている遮蔽板である、ことを特徴とする真空一貫成膜装置。

【請求項5】

請求項4において、前記遮蔽板は、その少なくとも一方の面に活性炭またはゼオライトなどの吸着剤が付着されている、ことを特徴とする真空一貫成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−140694(P2012−140694A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−1108(P2011−1108)

【出願日】平成23年1月6日(2011.1.6)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「次世代高効率・高品質照明の基盤技術開発/有機EL照明の高効率・高品質化に係る基盤技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(591097632)長州産業株式会社 (19)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月6日(2011.1.6)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「次世代高効率・高品質照明の基盤技術開発/有機EL照明の高効率・高品質化に係る基盤技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(591097632)長州産業株式会社 (19)

【Fターム(参考)】

[ Back to top ]