真空処理装置、及び、それを用いた処理方法

【課題】通過型であるインライン型のスパッタリング等の真空処理装置において、連続する基板に成膜する際に隣り合う基板間(先行する基板とその後方の基板の間)の距離はコンダクタンスに影響し、処理チャンバ内のガス圧に影響するため、隣り合う基板間の距離が均一になるような機構を具備し、その制御を可能にする真空処理装置を提供することにある。

【解決手段】真空処理装置は、減圧が可能な処理チャンバと、処理チャンバ内に設けられ複数の基板を搬送させる搬送手段と、処理チャンバ内で基板を処理するためのガスを導入するガス導入手段と、搬送手段上に載置された基板を処理するための基板処理手段と、複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、検知手段で検知した基板間隔に基づいて、ガス導入手段によって導入するガスの導入量を制御する制御手段と、を有することを特徴とする。

【解決手段】真空処理装置は、減圧が可能な処理チャンバと、処理チャンバ内に設けられ複数の基板を搬送させる搬送手段と、処理チャンバ内で基板を処理するためのガスを導入するガス導入手段と、搬送手段上に載置された基板を処理するための基板処理手段と、複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、検知手段で検知した基板間隔に基づいて、ガス導入手段によって導入するガスの導入量を制御する制御手段と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、減圧が可能なチャンバ内に、複数の基板が進行方向に沿って、それぞれ先行する基板とその後方の基板とで間隔を開けてチャンバ内を通過する間に、チャンバ内で、例えば、スパッタリング等の手法を用いて基板上に薄膜を形成する通過型の真空処理装置、及び、それを用いた基板の処理方法に関する。

【背景技術】

【0002】

従来、例えば、液晶パネルの成膜処理を行う真空処理装置において、ガラスのような大型基板を水平にした状態で搬送する(以下、水平搬送という)ために、特許文献1に開示されたような搬送機構が提案されている。

【0003】

特許文献1には、ガラス等の大型基板を水平搬送しながら成膜するインライン型スパッタリング装置において、ターゲットからのスパッタリング粒子の、基板搬送方向に沿った斜め入射を防ぐための板状体を、ターゲットと基板搬送面との間に設けることを特徴とするスパッタリング装置が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000-80472号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の通過型であるインライン型のスパッタリング等の真空処理装置において、連続する基板に成膜する際に隣り合う基板間(先行する基板とその後方の基板の間)の距離(以下、基板間隔ともいう)はコンダクタンスに影響し、処理チャンバ内のガス圧に影響するため、隣り合う基板間の距離は均一になるように機構及び制御を共に厳密にする必要があった。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明の真空処理装置は、減圧が可能な処理チャンバと、処理チャンバ内に設けられ複数の基板を搬送させる搬送手段と、処理チャンバ内で基板を処理するためのガスを導入するガス導入手段と、搬送手段上に載置された基板を処理するための基板処理手段と、複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、検知手段で検知した基板間隔に基づいて、ガス導入手段によって導入するガスの導入量を制御する制御手段と、を有することを特徴とする。

また、本発明は、上記真空処理装置を用いた基板の処理方法であることを特徴とする。

【0007】

すなわち、検知手段として基板検知用のセンサ等を用いて、基板位置と基板間隔を検知してそれぞれの基板間隔の距離を算出し、算出された基板間隔と位置に応じてプロセスガスの流量を調節することで処理チャンバ内のガス圧が最適となるようにフィードバック制御を行うことを特徴とする。

【発明の効果】

【0008】

本発明によれば、通過型の真空処理装置にて複数の基板に対する処理として、例えば成膜する場合において、基板間隔による成膜室等の処理チャンバの雰囲気への影響を抑えることができ、基板間隔の変動を容認できることで基板間隔を均一にするための機構及び制御が不要とすることができる。

【図面の簡単な説明】

【0009】

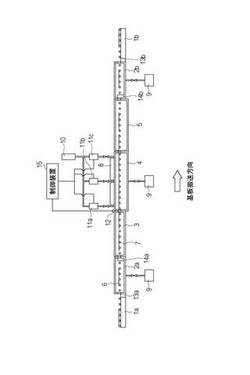

【図1】本発明に係る真空処理装置全体の概略図を示す。

【図2】本発明に係る真空処理装置における追い付きチャンバの 概略図を示す。

【図3】本発明に係る真空処理装置における処理チャンバの 概略図を示す。

【図4】本発明の一実施例である処理チャンバ内における基板間隔に対応させたプロセスガスの流量制御のフローチャート図を示す。

【発明を実施するための形態】

【0010】

本発明の実施例について、太陽電池製造等の真空処理装置を一例として説明を行う。

【0011】

図1に、以下、本発明の一実施形態に係る真空処理装置の概略図を示す。

真空処理装置は、ロードロックチャンバ2a、追い付きチャンバ3、処理チャンバ4、払い出しチャンバ5、ロードロックチャンバ2bが一列に縦列に並んだ構成である。両端のロードロックチャンバ2a、2bにはそれぞれ大気側に大気ステージ1a、1bが接続している。

ロードロックチャンバ2a、2b及び処理チャンバ4には、それぞれ真空ポンプ9が接続して、予め所定の圧力以下に排気している。

【0012】

次に、ロードロックチャンバ2aを大気に開放した後、ロックバルブ13aを開けて基板6を大気ステージ1aからロードロックチャンバ2aまで移動させた後、ロックバルブ13aを閉めて、ロードロックチャンバ2aを所定の圧力になるまで排気する。

ロードロックチャンバ2aを一定の圧力以下まで排気後、ゲートバルブ14aを開けて基板6を追い付きチャンバ3まで移動する。

追い付きチャンバ3で後方の基板6の搬送速度を上げ、先行の基板6との距離を詰める。追い付きチャンバ3で先行の基板6との距離を詰めた後、処理チャンバ4へ移動させる。

【0013】

処理チャンバ4は、基板6に対して十分に大きいものとし、連続した基板6は処置チャンバ4内を等速で移動しながら、例えば、基板処理手段としてターゲット8等を用いてスパッタリングによる成膜を行う。

【0014】

処理チャンバ4で処理された基板6は、払い出しチャンバ5へ移動した後、搬送速度を所定の速度に変更して、払い出しのため後方の基板との距離を広げる。

基板6はロードロックチャンバ2bへ移動した後、ロードロックチャンバ2bを大気開放し、大気ステージ1bへ搬出する。

【0015】

また、本実施例においては、基板の搬送手段として、例えば、図1に示したように、サーボモータを用いた搬送コロ7による方法を採用することができる。

【0016】

図2に、実施例における追い付きチャンバ3の概略図を示す。

追い付きチャンバ3にて後方の基板6dは、その先行する基板6aとの基板間隔を詰めるため基板6eの位置まで加速する。符号17の方向に加速される基板は、先行する基板との距離を保ちながら再び等速で搬送する。

【0017】

図3に、実施例の処理チャンバの概略図を示す。

追い付きチャンバ3での追い付き動作後の基板間隔は、基板検知センサ12を用いて検知する。ここでは、検知手段である基板検知センサ12はレーザセンサを想定しているが、基板を検知できれるものであれば種類は問われない。

【0018】

基板検知センサ12で検知されたデータを制御装置15で読み取り、基板の有無の検知と共に、先行する基板が通過して基板検知センサ12がOFF状態になってからその後方の基板がセンサをON状態となるまでの時間を測定して算出し、基板の搬送速度を乗算することで、先行する基板とその後方の基板との基板間隔を算出する(図中のX1、X2は基板間隔を示す)。

【0019】

また、処理チャンバ4は、基板6に比べて十分大きいものとすると、処理チャンバ4内に複数の連続する基板間隔が生じることになるが、上記の制御装置15により演算を繰り返し行うことで、全てのそれぞれ隣り合った基板に対する基板間隔を算出することができる。

【0020】

ここで、処理チャンバ4内での基板6の搬送速度は等速であることから、基板検知センサ12が基板6を検知(通過)してからの時間を測定することで基板の位置を算出することができる。

基板位置と基板間隔を算出できるので、処理チャンバ内の基板間の数と位置を読み取ることができる。

【0021】

ここで得られた基板間の数と基板間隔に基づいて、ガス導入手段の一構成要素であるマスフローコントローラ11を用いて処理チャンバ4に導入されるプロセスガスの流量を調整することにより、処理チャンバ4内の雰囲気を調整することができる。この際、それぞれプロセスガスボンベ10と接続する複数のマスフローコントローラ11a、11b、11cとバルブ16a、16b、16cを有するガス導入手段を配置することで、基板間隔の変動に対応した処理チャンバ4内におけるプロセスガスの流量の制御が可能となる。

【0022】

図4は、本実施例における処理チャンバ内における基板間隔に対応させたプロセスガスの流量制御のフローチャート図を示す。

図4をもとに基板の処理方法を説明する。

【0023】

(1)ステップ1(SA1)は、先行する基板の状態を得るための工程である。

先行する基板が基板検知センサを通過し、基板検知センサがOFF状態を確認したら次のステップへ進む。

【0024】

(2)ステップ2(SA2)は、その後方の基板に対する基板検知センサによる状況確認の工程である。

基板検知センサのOFF状態から、ON状態への変化を確認する。

【0025】

(3)ステップ3(SA3)は、上記先行する基板とその後方の基板との基板間隔を算出するため、制御装置15で基板検知センサ12がOFF状態の時間を測定する。

【0026】

(4)ステップ4(SA4)は、先行する基板との基板間隔を算出する。

SA3で測定した基板検知センサ12のOFF状態の時間に、予め設定してある処理チャンバ内における基板の搬送速度を乗じて、基板検知センサ12が基板を検知しなかった距離(基板間隔)を制御装置15にて算出する(以下、算出基板間隔ともいう)。

【0027】

(5)ステップ5(SA5)は、先行する基板との基板間隔を判定する工程である。

制御装置15において、前ステップ(SA4)で算出された基板間隔(算出基板間隔)が基準として決めている基板間隔(以下、基準距離ともいう)より大きいかの判定を行う。

【0028】

(6)ステップ6(SA6)は、プロセスガスの流量を少なくする工程である。

SA5で実際の基板間隔が、基準としている基板間隔(基準距離)よりも大きい場合、制御装置15から制御対象となるマスフローコントローラ11a、11b、11cを制御して、プロセスガスの流量を所定流量より抑える。

【0029】

(7)ステップ7(SA7)は、先行する基板との距離(基板間隔)が、基準とした基板間隔(基準距離)よりも狭いことを確認する工程である。

制御装置15において、上記のステップ4(SA4)で算出された基板間隔と、基準とした基板間隔(基準距離)とを比較して基板間隔が狭いことを判定する。

【0030】

(8)ステップ8(SA8)は、プロセスガスの流量を所定流量より増加させる工程である。

上記のステップ7(SA7)で、基準とした基板間隔(基準距離)よりも狭いと判定された場合に、制御装置15から対象となるマスフローコントローラ11a、11b、11cを制御してプロセスガスの流量を所定流量(基準ガス流量)より増加させる。

【0031】

(9)ステップ9(SA9)は、基板間隔が基準とした基板間隔(基準距離)であることを判断する工程である。

【0032】

ステップ5(SA5)、ステップ7(SA7)が否定された(NOの判断)ことで、基板間隔は基準とした基板間隔(基準距離)であると判定できるため、プロセスガスの流量は基準ガス流量(所定の流量)としたものとする。

【0033】

以上の実施形態で説明された構成、形状、大きさおよび配置関係については本発明が理解・実施できる程度に概略的に示したものにすぎない。

従って、本発明は、説明された実施形態に限定されるものではなく、特許請求の範囲に示される技術的思想の範囲を逸脱しない限り様々な形態に変更することができる。

【符号の説明】

【0034】

1a 、1b 大気ステージ

2a 、2b ロードロックチャンバ

3 追い付きチャンバ

4 処理チャンバ

5 払い出しチャンバ

6 基板

6a 先行する基板

6b、6c 基板6aに対して)後方の基板

6d 追い付き前の基板位置

6e 追い付き後の基板位置

5 搬送コロ

6 ターゲット

7 真空ポンプ

8 プロセスガスボンベ

11a、11b、11c マスフローコントローラ

12 基板検知センサ

13 ロックバルブ

14 ゲートバルブ

15 制御装置

16 バルブ

X1 基板間隔

X2 基板間隔

【技術分野】

【0001】

本発明は、減圧が可能なチャンバ内に、複数の基板が進行方向に沿って、それぞれ先行する基板とその後方の基板とで間隔を開けてチャンバ内を通過する間に、チャンバ内で、例えば、スパッタリング等の手法を用いて基板上に薄膜を形成する通過型の真空処理装置、及び、それを用いた基板の処理方法に関する。

【背景技術】

【0002】

従来、例えば、液晶パネルの成膜処理を行う真空処理装置において、ガラスのような大型基板を水平にした状態で搬送する(以下、水平搬送という)ために、特許文献1に開示されたような搬送機構が提案されている。

【0003】

特許文献1には、ガラス等の大型基板を水平搬送しながら成膜するインライン型スパッタリング装置において、ターゲットからのスパッタリング粒子の、基板搬送方向に沿った斜め入射を防ぐための板状体を、ターゲットと基板搬送面との間に設けることを特徴とするスパッタリング装置が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000-80472号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の通過型であるインライン型のスパッタリング等の真空処理装置において、連続する基板に成膜する際に隣り合う基板間(先行する基板とその後方の基板の間)の距離(以下、基板間隔ともいう)はコンダクタンスに影響し、処理チャンバ内のガス圧に影響するため、隣り合う基板間の距離は均一になるように機構及び制御を共に厳密にする必要があった。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明の真空処理装置は、減圧が可能な処理チャンバと、処理チャンバ内に設けられ複数の基板を搬送させる搬送手段と、処理チャンバ内で基板を処理するためのガスを導入するガス導入手段と、搬送手段上に載置された基板を処理するための基板処理手段と、複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、検知手段で検知した基板間隔に基づいて、ガス導入手段によって導入するガスの導入量を制御する制御手段と、を有することを特徴とする。

また、本発明は、上記真空処理装置を用いた基板の処理方法であることを特徴とする。

【0007】

すなわち、検知手段として基板検知用のセンサ等を用いて、基板位置と基板間隔を検知してそれぞれの基板間隔の距離を算出し、算出された基板間隔と位置に応じてプロセスガスの流量を調節することで処理チャンバ内のガス圧が最適となるようにフィードバック制御を行うことを特徴とする。

【発明の効果】

【0008】

本発明によれば、通過型の真空処理装置にて複数の基板に対する処理として、例えば成膜する場合において、基板間隔による成膜室等の処理チャンバの雰囲気への影響を抑えることができ、基板間隔の変動を容認できることで基板間隔を均一にするための機構及び制御が不要とすることができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る真空処理装置全体の概略図を示す。

【図2】本発明に係る真空処理装置における追い付きチャンバの 概略図を示す。

【図3】本発明に係る真空処理装置における処理チャンバの 概略図を示す。

【図4】本発明の一実施例である処理チャンバ内における基板間隔に対応させたプロセスガスの流量制御のフローチャート図を示す。

【発明を実施するための形態】

【0010】

本発明の実施例について、太陽電池製造等の真空処理装置を一例として説明を行う。

【0011】

図1に、以下、本発明の一実施形態に係る真空処理装置の概略図を示す。

真空処理装置は、ロードロックチャンバ2a、追い付きチャンバ3、処理チャンバ4、払い出しチャンバ5、ロードロックチャンバ2bが一列に縦列に並んだ構成である。両端のロードロックチャンバ2a、2bにはそれぞれ大気側に大気ステージ1a、1bが接続している。

ロードロックチャンバ2a、2b及び処理チャンバ4には、それぞれ真空ポンプ9が接続して、予め所定の圧力以下に排気している。

【0012】

次に、ロードロックチャンバ2aを大気に開放した後、ロックバルブ13aを開けて基板6を大気ステージ1aからロードロックチャンバ2aまで移動させた後、ロックバルブ13aを閉めて、ロードロックチャンバ2aを所定の圧力になるまで排気する。

ロードロックチャンバ2aを一定の圧力以下まで排気後、ゲートバルブ14aを開けて基板6を追い付きチャンバ3まで移動する。

追い付きチャンバ3で後方の基板6の搬送速度を上げ、先行の基板6との距離を詰める。追い付きチャンバ3で先行の基板6との距離を詰めた後、処理チャンバ4へ移動させる。

【0013】

処理チャンバ4は、基板6に対して十分に大きいものとし、連続した基板6は処置チャンバ4内を等速で移動しながら、例えば、基板処理手段としてターゲット8等を用いてスパッタリングによる成膜を行う。

【0014】

処理チャンバ4で処理された基板6は、払い出しチャンバ5へ移動した後、搬送速度を所定の速度に変更して、払い出しのため後方の基板との距離を広げる。

基板6はロードロックチャンバ2bへ移動した後、ロードロックチャンバ2bを大気開放し、大気ステージ1bへ搬出する。

【0015】

また、本実施例においては、基板の搬送手段として、例えば、図1に示したように、サーボモータを用いた搬送コロ7による方法を採用することができる。

【0016】

図2に、実施例における追い付きチャンバ3の概略図を示す。

追い付きチャンバ3にて後方の基板6dは、その先行する基板6aとの基板間隔を詰めるため基板6eの位置まで加速する。符号17の方向に加速される基板は、先行する基板との距離を保ちながら再び等速で搬送する。

【0017】

図3に、実施例の処理チャンバの概略図を示す。

追い付きチャンバ3での追い付き動作後の基板間隔は、基板検知センサ12を用いて検知する。ここでは、検知手段である基板検知センサ12はレーザセンサを想定しているが、基板を検知できれるものであれば種類は問われない。

【0018】

基板検知センサ12で検知されたデータを制御装置15で読み取り、基板の有無の検知と共に、先行する基板が通過して基板検知センサ12がOFF状態になってからその後方の基板がセンサをON状態となるまでの時間を測定して算出し、基板の搬送速度を乗算することで、先行する基板とその後方の基板との基板間隔を算出する(図中のX1、X2は基板間隔を示す)。

【0019】

また、処理チャンバ4は、基板6に比べて十分大きいものとすると、処理チャンバ4内に複数の連続する基板間隔が生じることになるが、上記の制御装置15により演算を繰り返し行うことで、全てのそれぞれ隣り合った基板に対する基板間隔を算出することができる。

【0020】

ここで、処理チャンバ4内での基板6の搬送速度は等速であることから、基板検知センサ12が基板6を検知(通過)してからの時間を測定することで基板の位置を算出することができる。

基板位置と基板間隔を算出できるので、処理チャンバ内の基板間の数と位置を読み取ることができる。

【0021】

ここで得られた基板間の数と基板間隔に基づいて、ガス導入手段の一構成要素であるマスフローコントローラ11を用いて処理チャンバ4に導入されるプロセスガスの流量を調整することにより、処理チャンバ4内の雰囲気を調整することができる。この際、それぞれプロセスガスボンベ10と接続する複数のマスフローコントローラ11a、11b、11cとバルブ16a、16b、16cを有するガス導入手段を配置することで、基板間隔の変動に対応した処理チャンバ4内におけるプロセスガスの流量の制御が可能となる。

【0022】

図4は、本実施例における処理チャンバ内における基板間隔に対応させたプロセスガスの流量制御のフローチャート図を示す。

図4をもとに基板の処理方法を説明する。

【0023】

(1)ステップ1(SA1)は、先行する基板の状態を得るための工程である。

先行する基板が基板検知センサを通過し、基板検知センサがOFF状態を確認したら次のステップへ進む。

【0024】

(2)ステップ2(SA2)は、その後方の基板に対する基板検知センサによる状況確認の工程である。

基板検知センサのOFF状態から、ON状態への変化を確認する。

【0025】

(3)ステップ3(SA3)は、上記先行する基板とその後方の基板との基板間隔を算出するため、制御装置15で基板検知センサ12がOFF状態の時間を測定する。

【0026】

(4)ステップ4(SA4)は、先行する基板との基板間隔を算出する。

SA3で測定した基板検知センサ12のOFF状態の時間に、予め設定してある処理チャンバ内における基板の搬送速度を乗じて、基板検知センサ12が基板を検知しなかった距離(基板間隔)を制御装置15にて算出する(以下、算出基板間隔ともいう)。

【0027】

(5)ステップ5(SA5)は、先行する基板との基板間隔を判定する工程である。

制御装置15において、前ステップ(SA4)で算出された基板間隔(算出基板間隔)が基準として決めている基板間隔(以下、基準距離ともいう)より大きいかの判定を行う。

【0028】

(6)ステップ6(SA6)は、プロセスガスの流量を少なくする工程である。

SA5で実際の基板間隔が、基準としている基板間隔(基準距離)よりも大きい場合、制御装置15から制御対象となるマスフローコントローラ11a、11b、11cを制御して、プロセスガスの流量を所定流量より抑える。

【0029】

(7)ステップ7(SA7)は、先行する基板との距離(基板間隔)が、基準とした基板間隔(基準距離)よりも狭いことを確認する工程である。

制御装置15において、上記のステップ4(SA4)で算出された基板間隔と、基準とした基板間隔(基準距離)とを比較して基板間隔が狭いことを判定する。

【0030】

(8)ステップ8(SA8)は、プロセスガスの流量を所定流量より増加させる工程である。

上記のステップ7(SA7)で、基準とした基板間隔(基準距離)よりも狭いと判定された場合に、制御装置15から対象となるマスフローコントローラ11a、11b、11cを制御してプロセスガスの流量を所定流量(基準ガス流量)より増加させる。

【0031】

(9)ステップ9(SA9)は、基板間隔が基準とした基板間隔(基準距離)であることを判断する工程である。

【0032】

ステップ5(SA5)、ステップ7(SA7)が否定された(NOの判断)ことで、基板間隔は基準とした基板間隔(基準距離)であると判定できるため、プロセスガスの流量は基準ガス流量(所定の流量)としたものとする。

【0033】

以上の実施形態で説明された構成、形状、大きさおよび配置関係については本発明が理解・実施できる程度に概略的に示したものにすぎない。

従って、本発明は、説明された実施形態に限定されるものではなく、特許請求の範囲に示される技術的思想の範囲を逸脱しない限り様々な形態に変更することができる。

【符号の説明】

【0034】

1a 、1b 大気ステージ

2a 、2b ロードロックチャンバ

3 追い付きチャンバ

4 処理チャンバ

5 払い出しチャンバ

6 基板

6a 先行する基板

6b、6c 基板6aに対して)後方の基板

6d 追い付き前の基板位置

6e 追い付き後の基板位置

5 搬送コロ

6 ターゲット

7 真空ポンプ

8 プロセスガスボンベ

11a、11b、11c マスフローコントローラ

12 基板検知センサ

13 ロックバルブ

14 ゲートバルブ

15 制御装置

16 バルブ

X1 基板間隔

X2 基板間隔

【特許請求の範囲】

【請求項1】

減圧が可能な処理チャンバと、前記処理チャンバ内に設けられ複数の基板を搬送させる搬送手段と、前記処理チャンバ内で前記基板を処理するためのガスを導入するガス導入手段と、前記搬送手段上に載置された前記基板を処理するための基板処理手段と、前記複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、前記検知手段で検知した前記基板間隔に基づいて、前記ガス導入手段によって導入するガスの導入量を制御する制御手段と、を有することを特徴とする真空処理装置。

【請求項2】

請求項1に記載の真空処理装置を用いた基板の処理方法であって、

前記複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、前記検知手段で検知した前記基板間隔に基づいて、前記ガス導入手段を制御する工程を有することを特徴とする処理方法。

【請求項1】

減圧が可能な処理チャンバと、前記処理チャンバ内に設けられ複数の基板を搬送させる搬送手段と、前記処理チャンバ内で前記基板を処理するためのガスを導入するガス導入手段と、前記搬送手段上に載置された前記基板を処理するための基板処理手段と、前記複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、前記検知手段で検知した前記基板間隔に基づいて、前記ガス導入手段によって導入するガスの導入量を制御する制御手段と、を有することを特徴とする真空処理装置。

【請求項2】

請求項1に記載の真空処理装置を用いた基板の処理方法であって、

前記複数の基板のうち、隣り合った基板の基板間隔を検知する検知手段と、前記検知手段で検知した前記基板間隔に基づいて、前記ガス導入手段を制御する工程を有することを特徴とする処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−132075(P2012−132075A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−286275(P2010−286275)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]