真空処理装置、真空処理方法及び微細加工装置

【課題】真空雰囲気下でシリコン基材の表面部を微細加工により多孔質化し、次いで真空雰囲気のまま連続して当該表面部に成膜処理することができ、シリコン基材に不純物が付着することを抑えることのできる技術を提供すること。

【解決手段】真空室31内にノズル部5を設け、ノズル部5の吐出口に対向するようにシリコン基板Wを保持する。例えばClF3ガス及びArガスをノズル部5の基端側から0.3MPa〜2.0MPaで供給し、この混合ガスをノズル部5の先端側から1Pa〜100Paの真空雰囲気に吐出させる。これにより混合ガスが断熱膨張し、Ar原子やClF3の分子が結合してガスクラスターCとなる。このガスクラスターCをイオン化させずにシリコン基板Wの表面部に照射し、当該表面部を多孔質化する。続いて真空を破らずに別の真空室41でこのシリコン基板Wの表面にリチウムをスパッタ成膜する。

【解決手段】真空室31内にノズル部5を設け、ノズル部5の吐出口に対向するようにシリコン基板Wを保持する。例えばClF3ガス及びArガスをノズル部5の基端側から0.3MPa〜2.0MPaで供給し、この混合ガスをノズル部5の先端側から1Pa〜100Paの真空雰囲気に吐出させる。これにより混合ガスが断熱膨張し、Ar原子やClF3の分子が結合してガスクラスターCとなる。このガスクラスターCをイオン化させずにシリコン基板Wの表面部に照射し、当該表面部を多孔質化する。続いて真空を破らずに別の真空室41でこのシリコン基板Wの表面にリチウムをスパッタ成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン基材の表面部を真空雰囲気下で多孔質化する技術に関する。

【背景技術】

【0002】

近年、シリコン基材にナノレベルの微細加工を行う技術が熱音波素子、太陽電池、バイオ基材など様々な分野で注目されており、その一つとしてリチウムイオン二次電池の負電極材料への適用が検討されている。リチウムイオン二次電池の負電極材料としては、従来からカーボンが用いられてきた。しかし最近では、リチウムイオン二次電池の更なる高容量化が求められており、カーボンに代わる負電極材料として、容量密度がカーボンよりも一桁高くより高容量化を図ることができるシリコンが注目されている。

【0003】

しかし、シリコンはリチウムイオンと合金を形成する際に膨張する性質があるため、シリコンを負電極材料として用いる場合には、膨張による電池の破壊や充放電の繰り返しによる体積変化のために起こる負電極の劣化などの耐久性の問題を克服する必要がある。

また、シリコン表面にリチウムを成膜することでより高容量化を図ることができる可能性がある。しかしそのためには、充放電時におけるシリコン負電極の体積変化に追随可能なように、高品質のリチウム薄膜を成膜する必要がある。

この耐久性の問題の解決手段として、負電極材料であるシリコン基材に多孔質加工を施し、微細な空隙を設けることにより、充電時の体積の増加分をこの空隙に吸収させ負電極における内部応力の緩和を図ることが検討されている。

【0004】

一般に基材に対して多孔質加工を行う方法としては、陽極酸化法が知られている。しかし陽極酸化法は、基材が電解液と接触する状況で行われるため、基材を大気雰囲気下に持ち出さなければならない。そのため、大気中の水分や酸素によりシリコン基材の表面が酸化され、また電解液や電極材料中の不純物、更には大気中の不純物の付着による汚染が懸念され、次工程における高品質なリチウム成膜に要求されるシリコン基材表面の清浄度が得られない可能性がある。

【0005】

特許文献1には、レーザビームによるシリコン基板表面へのナノレベルの微細加工方法が記載されているが、既述の課題については何ら検討されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−231376号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこのような背景の下になされたものであり、その目的はシリコン基材の表面部を微細加工により多孔質化することができ、しかも表面部を高い清浄度に維持できる技術を提供することにある。

【課題を解決するための手段】

【0008】

本発明の真空処理装置は、シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、

前記第1の真空室に仕切りバルブを介して接続され、シリコン基材を保持するための第2の保持部が内部に配置された第2の真空室と、

多孔質化されたシリコン基材に対してこの第2の真空室内にて、真空雰囲気下で成膜処理を行うための成膜処理部と、

前記第1の真空室内にて多孔質化されたシリコン基材を前記第1の真空室から真空雰囲気を破らずに第2の真空室に搬送するための搬送機構を備えた真空搬送領域と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする。

【0009】

また、本発明の真空処理方法は、真空室内の保持部にシリコン基材を保持させる工程と、

この真空室内の圧力よりも高い圧力の処理ガスをノズル部から当該真空室内に吐出させることにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、このガスクラスターをイオン化させずに前記シリコン基材に照射して多孔質化する工程と、を含むことを特徴とする。

【0010】

そして、本発明における微細加工装置は、シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする。

【発明の効果】

【0011】

本発明は、真空雰囲気下でガスクラスターによる微細加工によりシリコン基材の表面部を多孔質化しているため、シリコンの酸化や不純物の残渣の付着といったおそれがなく、表面部を高い清浄度に維持できる。また次いで真空雰囲気のまま連続して当該表面部に成膜処理することにより、成膜された加工品の劣化を抑制し、所望の材料特性を得られる効果がある。

【図面の簡単な説明】

【0012】

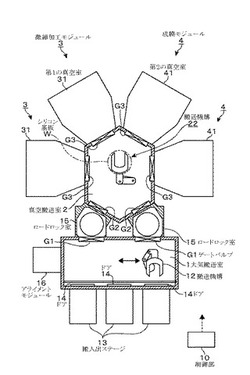

【図1】本発明の実施形態に係る真空処理装置の全体を示す平面図である。

【図2】上述実施形態に用いられる微細加工装置の概要を示す縦断側面図である。

【図3】クラスターノズルの概要を示す縦断面図である。

【図4】成膜装置の概要を示す縦断側面図である。

【図5】本発明の実施形態における、負電極材料の製造工程の概要を示す説明図である。

【図6】本発明の実施形態における、ガスクラスターをシリコン基材へ照射する方法の一例を示す説明図である。

【図7】上述実施形態の変形例に係わる、微細加工装置を示す縦断側面図である。

【図8】上述実施形態の変形例に係わる、微細加工装置を用いて加工したシリコン基板を示す縦断面図である。

【図9】上述実施形態の変形例に係わる、微細加工装置の一部を示す縦断側面図である。

【図10】本発明における他の実施形態の真空処理装置の概要を示す縦断側面図である。

【図11】本発明における、多孔質加工後のシリコン基板表面のSEM写真である。

【発明を実施するための形態】

【0013】

本発明の実施形態である真空処理装置7は、図1に示すように、平面形状が長方形である大気搬送室1を備えている。大気搬送室1における一方の長辺側には、シリコン基材である例えば円形のウエハに成形されたシリコン基板Wを搬入出するための搬入出ポート11が設けられている。搬入出ポート11は、複数のシリコン基板Wを収納した、例えばFOUPからなる搬送容器12が載置される複数の搬入出ステージ13と、各搬入出ステージ13に設けられたドア14と、を備えている。

【0014】

また大気搬送室1における搬入出ステージ13とは反対側には、左右に配置された2つのロードロック室15(予備真空室)を介して例えば平面形状6角形の真空搬送領域を構成する真空搬送室2が接続されており、短辺側にて更にシリコン基板Wの位置合わせを行うためのオリエンタを備えたアライメントモジュール16が接続されている。大気搬送室1内にはシリコン基板Wを搬入出ステージ13、ロードロック室15及びアライメントモジュール16の間で受け渡すための搬送機構12が備えられている。

【0015】

真空搬送室2は、図示しない真空ポンプにより室内が真空雰囲気に保たれており、微細加工モジュール3の処理雰囲気を構成する第1の真空室31及び、成膜モジュール4の処理雰囲気を構成する第2の真空室41が接続されている。また、この真空搬送室2には、ロードロック室15、アライメントモジュール16、微細加工モジュール3及び成膜モジュール4の間でシリコン基板Wを受け渡すための、回転伸縮自在な搬送アームからなる搬送機構22を備えている。なお、図1中のG1〜G3は、仕切りバルブをなすゲートバルブである。

【0016】

また、この真空処理装置7は、制御部10を備え、この制御部10の記憶部に記憶されたプログラム及び処理レシピを含むソフトウエアにより、シリコン基板Wの搬送、各ゲートバルブG1〜G3及びドア14の開閉そして各真空室31、41における処理及び真空度の調整を行っている。

【0017】

微細加工モジュール3の第1の真空室31は、図2に示すように、扁平な円筒部39aの上面中央部を上方側に突出させて、前記円筒部分よりも口径の小さい円筒状の小筒部39bが形成されている。また第1の真空室31は、シリコン基板Wを水平方向に載置保持するための第1の保持部である載置台32を備えている。この載置台32は、図示しない昇降機構により昇降することにより、図示しない支持ピンを介して、搬送機構22により搬入口38を通って搬送されてきたシリコン基板Wの受け渡しを行うことができる。

【0018】

この載置台32は、図示しない温度調整部を内蔵しており、保持したシリコン基板Wの温度調整が可能となっている。また、第1の真空室31の底部には、X方向に水平に伸びるXガイド37が設けられると共に、このXガイド37にガイドされながら移動するX移動体36が設けられている。X移動体36の上部には、Y方向(紙面の表裏方向)に水平に伸びるYガイド35が設けられ、Y移動体34がこのYガイド35にガイドされながら移動するように構成されている。載置台32は、Y移動体34の上に支持部材33を介して設けられ、従ってX、Y方向に移動できることになる。なお、Xガイド37及びYガイド35についてのみ説明しているが、実際にはX、Y方向に夫々高精度に位置制御されながら移動できるボールネジ機構が設けられており、図では記載を省略している。

【0019】

また、微細加工モジュール3には、図2及び図3に示すように、載置されたシリコン基板Wに対向するように、微細加工モジュール3の天井にノズル部5が設けられている。このノズル部5は、円筒状の圧力室51を備えており、このノズル部5の基端側に、各々配管からなる第1のガス流路54a及び第2のガス流路54bが接続されている。第1のガス流路54aの基端側には、ClF3ガス供給源が接続され、例えばマスフローメータからなる流量調整部59a及びバルブ57aが介設されている。また、第2のガス流路54bの基端側には、Arガス供給源が接続され、例えばマスフローメータからなる流量調整部59b及びバルブ57bが介設されている。更に、図示していないが、圧力室51内の圧力を検出する圧力計が設けられ、流量調節部59a、59b及び圧力計によって、圧力室51内の圧力と、ClF3ガス及びArガスの流量比と、を調整できるようになっている。

【0020】

またノズル部5の先端側はラッパ状に広がっており、この拡開部の根元部位(吐出口)からシリコン基板Wまでの距離は例えば6.5mmに設定されており、ノズル部5の吐出口は例えば口径Lが0.1mmのオリフィス形状となっている。後述のように、このノズル部5から吐出されたガスは、急激な減圧に晒されることで断熱膨張し、処理ガスの原子や分子がファンデルワールス力により結合して集合体(ガスクラスター)Cとなりシリコン基板Wに照射される。第1の真空室31の底部には、排気管58が接続され、この排気管58には圧力調整部55を介して真空ポンプ56が設けられ、第1の真空室31内の圧力調整が可能となっている。なお、ノズル部5の吐出口付近の圧力制御を容易にするため、円管状の小筒部39bの側面に真空ポンプを配置してもよい。このノズル部5は、ここから照射されるガスクラスターCが、載置台32上のシリコン基板Wに垂直に当たるようにその軸方向がシリコン基板Wと直交するように調整されている。

【0021】

成膜モジュール4は、図4に示すように、例えば筒体の処理容器からなる第2の真空室41を備えている。この第2の真空室41は、接地されており、また底部に設けられた排気口46aから圧力調整部46bを介して真空ポンプ46cが設けられている。

【0022】

この第2の真空室41内には、円盤状の載置台42が設けられている。この載置台42は、その上面において静電力によりシリコン基板Wを吸着保持すると共に、イオン引き込み用の所定のバイアス電力を印加できるようになっている。またこの載置台42の内部には、温度調整手段が設けられており、載置台42に保持されたシリコン基板Wの温度調整が可能である。載置台42は、その下面中心部より下方に延びる支持部材43により支持されており、この支持部材43は昇降機構44により昇降自在となっている。43aは、ベローズである。

【0023】

第2の真空室41底部には、上方に向けて例えば3本の支持ピン45が起立し設けられ、支持ピン45に対応させて載置台42にピン挿通孔45aが形成されている。これにより、載置台42を降下させると支持ピン45がピン挿通孔45aを貫通して載置台42よりも上方に突き出る。このため、載置台42に保持されていたシリコン基板Wは、支持ピン45の上端部で受け取られ、持ち上げられる。従って、第2の真空室41の下部側壁にある搬送口48から進入する搬送機構22との間で受け渡しができることになる。G3は、仕切り弁であるゲートバルブである。

【0024】

第2の真空室41の天井部には、誘電体よりなる窓部61が設けられている。62は高周波発生源であるコイル、63は高周波を拡散させるバッフルプレートである。このバッフルプレート63の下部には、処理空間67の上部側方を囲むようにして例えば断面が内側に向けて傾斜されて環状になされた例えばリチウムよりなるターゲット64が設けられており、このターゲット64にはArイオンを引きつけるための電圧を供給できるようになっている。また、ターゲット64の外周側には、これに磁界を付与するための磁石65が設けられている。66は保護カバーである。

【0025】

第2の真空室41底部に設けられたガス導入口47aからは、プラズマ励起用ガスとして例えばArガスや他の必要なガス例えばN2ガスが、ガス供給部47bより供給される。なお、ターゲット64、高周波発生源であるコイル62及びガス供給部47bは、成膜処理部に相当する。

【0026】

続いて、上述実施形態の作用について説明する。先ずシリコン基板Wが収納された例えばFOUPからなる搬送容器12が搬入出ステージ13に載置され、搬送容器12の蓋体と一緒にドア14が開かれる。次いで搬送容器11内のシリコン基板Wが大気搬送室1内の搬送機構12によりアライメントモジュール16に搬送され、ここでシリコン基板Wの向きが予め設定した向きに調整される。その後、シリコン基板Wは、搬送機構12、ロードロック室15、真空搬送室2内の搬送機構22を介して微細加工モジュール3の第1の真空室31内の載置台32に搬入される。

【0027】

続いて、第1の真空室31内を圧力調整部55により例えば1Pa〜100Paの真空雰囲気に維持し、ガス流路54から夫々ClF3 ガス及びArガスを例えば圧力調整部57a、57bにより0.3MPa〜2.0MPaの圧力でノズル部5に供給する。ClF3 ガス及びArガスの流量比については、流量調整部59a、59bにより、例えばClF3/Arの流量比が0.5%〜20%に設定される。上述のような高圧状態でノズル部5内に供給されたClF3 ガス及びArガスは、当該ノズル部5内から第1の真空室31の真空雰囲気内に一気に放出されるため断熱膨張してガスの温度が凝縮温度以下になり、この例ではAr原子及びClF3分子がファンデルワールス力により結合して、原子及び分子の集合体であるガスクラスターCを形成する。

【0028】

このガスクラスターCは、ノズル部5から当該ノズル部5の軸方向に直進して放出され、図5(a)、(b)に示すようにシリコン基板Wに向かって垂直に衝突する。このようにガスクラスターCがノズル部5の軸方向に直進して放出されることは、後述の実験において確認している。このためシリコン基板Wの表面部は、図5(c)に示すようにガスクラスターCにより抉られて孔81が開けられ、多孔質化される。このときシリコン基板Wの表面部からはシリコン微粒子が飛散するが、シリコン基板Wに衝突して分解したガスの原子や分子と共に排気管58から排気される。なお図5はガスクラスターCによりシリコン基板Wが多孔質化される様子を示すイメージ図である。

【0029】

このような様子は、巨視的にはノズル部5から例えば0.5mm〜5mmのビームがシリコン基板Wに照射されている状態であり、載置台32を移動させることによりビームスポット301をシリコン基板Wに対して相対的にスキャンする。このスキャンの方法は例えば図6に示すようにビームスポット301をシリコン基板Wの一端側からX方向にスキャンライン300に沿ってスキャンし、次いでY方向に所定の距離だけ移動させてシリコン基板Wの端部から端部まで移動させ、こうしていわば一筆書きの要領でシリコン基板Wの全面をスキャンする方法を挙げることができる。この場合ビームスポット301の相対的移動のタイミングとしては、例えばビームを照射しながら、ビームスポット301の半径寸法だけ間欠的に順次移動させ、各位置で所定時間停止させるといった手法を挙げることができる。

【0030】

以上の微細加工において、シリコン基板Wの温度は例えば常温で行うことができ、特に温度については限定されるものではないが、プロセス制御性の理由から例えば0℃から100℃であることが好ましい。また処理ガスとしては、上記のガスに限られるものではなく、HFガス、F2 ガス、NH4OHガスなどを用いることができる。

【0031】

こうしてシリコン基板Wの全面が微細加工されて多孔質化された後、ゲートバルブG3が開かれ、当該真空搬送室2の搬送機構22により第1の真空室31から搬出され、成膜モジュール4の第2の真空室41の載置台42に搬入される。

【0032】

予め真空引きされている第2の真空室41内に搬入されたシリコン基板Wは、支持ピン45に受け渡された後、昇降機構44により上昇してきた載置台42に吸着保持される。搬送口48がゲートバルブG3によって密閉された後、第2の真空室41内にガス供給部47bよりArガスを供給し、圧力調整部46bを制御して第2の真空室41内を所定の真空度に維持する。

【0033】

その後、リチウムからなるターゲット64に直流電力を印加し、更にプラズマ発生源62に高周波電力(プラズマ電力)を印加する。これと同時に載置台42では、図示しないヒータによりシリコン基板Wを所定の温度に調整すると共に、載置台42には所定のバイアス電力を印加する。

こうすることにより、プラズマ発生源62に印加されたプラズマ電力により、アルゴンガスがプラズマ化されてアルゴンイオンが生成され、これらイオンはターゲット64に印加された電圧に引き寄せられてターゲット64に衝突し、このターゲット64がスパッタされてリチウム(Li)粒子が放出される。

そして、ターゲット64からスパッタされたリチウム粒子は、イオン化されたリチウムイオンと電気的に中性なリチウム原子とが混在する状態となって下方向へ飛散していく。特に、第2の真空室41内の圧力は、例えば0.67mPa(5mTorr)程度に維持されており、これによりプラズマ密度を高めて、リチウム粒子を高効率でイオン化できるようになっている。

そして、リチウムイオンは、載置台42に印加されたバイアス電力により発生したシリコン基板W上の厚さ数mm程度のイオンシースの領域に入ると、強い指向性をもってシリコン基板W側に加速するように引き付けられてシリコン基板Wに堆積する。このように高指向性をもったリチウムイオンにより堆積された薄膜82は、良好なカバレッジ性を得ることが可能となる。図5(d)は、シリコン基板Wの表面にリチウムの薄膜82が成膜された状態を示している。

【0034】

上述実施の形態によれば、真空雰囲気下でガスクラスターCを形成し、このガスクラスターCをイオン化させずにシリコン基板Wに照射している。このためシリコン基板Wの表面部にガスクラスターCの大きさに応じた孔部81が形成され、微細加工、即ち多孔質化される。ガスクラスターCの大きさは、ノズル部5の内部51と真空雰囲気との圧力差、導入ガス例えばClF3 ガス及びArガスの流量比、そしてノズル部5の吐出口からシリコン基板Wまでの距離を変えることにより調整できるので、シリコン基板Wの表面部の孔部81の大きさを容易にコントロールすることができる。また陽極酸化法のように電解液中の不純物や電極材料中の不純物がシリコン基板Wの表面を汚染することがなく、多孔質化されたシリコン基板Wの表面が清浄である。そしてシリコン基板Wが微細加工(多孔質化)された後、真空雰囲気を破らずにリチウムの成膜を行っているので、シリコン基板Wの表面が大気により酸化されることなく、多孔質状態の表面にリチウムの薄膜82が形成され、従って高品質なLi−Si負極材料が得られる。

【0035】

次に上述実施形態の変形例について記載する。

シリコン基板Wに対するガスクラスターCの照射方向は上述の例のように垂直とする代わりに傾斜させてもよい。この手法を実現する構造としては、図7に示すようにノズル部5に固定された取り付け部材71に水平な回転軸72の一端を接続すると共に当該回転軸72の他端側を真空室31の外部に延伸させてモータを含む回転駆動部73に接続する構成を挙げることができる。図7中、74は磁気シールを組み合わせた軸受け部、75は真空室3の小筒部の側壁に固定された保持部材である。そして図1に記載した制御部10から回転駆動部73の制御信号を出力してノズル部5を回転軸72を中心として回転させ、シリコン基板Wの表面に対するノズル部5からのガスクラスターCの照射方向を任意に設定できるようになっている。

【0036】

このような例によれば、シリコン基板Wの表面にガスクラスターCが斜めから入射するため、図8に示すように孔部81が斜め下方に掘られて形成される。従って先の実施形態の場合よりも孔部81の広がりがより3次元的である、言い換えれば横方向位置でみたときに空隙の存在箇所が多いということができ、シリコン基板Wの体積変化により一層耐えられるという利点がある。

またこのような作用を得るためには、図9に示すように載置台32側を傾斜可能に構成してもよい。この例ではY移動体34に取り付け部材91を上に突出するように設けると共にこの取り付け部材91にモータを含む回転駆動部92を取り付け、更に回転駆動部92により水平軸の周りに回転する回転軸93の先端部に支持部94を設け、この支持部94により載置台32を支持する構成となっている。この場合、図1に記載した制御部10から回転駆動部92の制御信号を出力して支持部94を回転軸93を中心として回転させ、ノズル部5の軸線(ノズル部5の中心線の延長線)に対するシリコン基板Wの表面の向きを任意に設定できるようになっている。

【0037】

更に図1の例では、微細加工された(表面部が多孔質化された)シリコン基板Wを成膜モジュール4の真空室41内に搬送するにあたって、真空搬送領域が真空搬送室2により構成されていたが、本発明はこのような構成に限られず、例えば図10のように構成することができる。図10の例では、微細加工モジュール3の第1の真空室31と成膜モジュール4の第2の真空室41とを仕切り弁であるゲートバルブG3を介して直接接続すると共に、第1の真空室31内に例えば3本のアームを連結した関節アームタイプの搬送機構101を設けている。102は関節アームの進退機構と昇降機構とが組み合わされている駆動部である。この場合、搬送機構101は、ガスクラスターCにより微細加工されたシリコン基板Wを載置台32から受け取って、ゲートバルブG3が開かれて開口した第2の真空室41の搬送口41aから載置台42に受け渡す。その後真空室41内で既述のようにしてシリコン基板Wに対してリチウムのスパッタ成膜処理が行われる。

【0038】

なお、図10に記載した搬送機構101を第2の真空室41側に設けてもよい。この場合には図10において、搬送機構101の直ぐ左側の位置に、ガスクラスターCによる微細加工処理雰囲気と、リチウムのスパッタ処理雰囲気とを区画する垂直な仕切り壁が設けられ、この仕切り壁に搬送口が形成されると共にゲートバルブが設けられることになる。

【0039】

多孔質化されたシリコン基板Wに対してはリチウムに限らず例えば酸化チタン(TiO2)や金(Au)を成膜し、触媒として利用することもできる。更に本発明は、バイオテクノロジー分野における基材の製造に利用することもでき、多孔質化されたシリコン基板Wに対して機能性材料例えばシランカップリング材を吸着させ、特定タンパク質の固定化に利用してもよい。

【実施例】

【0040】

図2に示した装置を用い、処理ガスとしてClF3 ガス及びArガスを用い、ノズル部内の圧力を0.8MPa、真空室の雰囲気を10Paとし、ノズル部5の吐出口からシリコン基板Wまでの距離を6.5mmに設定して、当該シリコン基板Wの表面部にガスクラスターCを照射した。図11はSEMによりシリコン基板Wの表面を観察した観察結果であり、最小で20nmから50nm程度の口径の孔部81が形成されていることが確認された。

【符号の説明】

【0041】

C ガスクラスター

W シリコン基板

1 大気搬送室

15 ロードロック室

2 真空搬送室

22 真空搬送室内の搬送機構

3 微細加工モジュール

31 第1の真空室

32 微細加工モジュールの載置台

4 成膜モジュール

41 第2の真空室

42 成膜モジュールの載置台

5 ノズル部

51 ノズル部の内部(圧力室)

52 ClF3供給系

53 Ar供給系

62 コイル

64 ターゲット

81 微細孔

82 薄膜

【技術分野】

【0001】

本発明は、シリコン基材の表面部を真空雰囲気下で多孔質化する技術に関する。

【背景技術】

【0002】

近年、シリコン基材にナノレベルの微細加工を行う技術が熱音波素子、太陽電池、バイオ基材など様々な分野で注目されており、その一つとしてリチウムイオン二次電池の負電極材料への適用が検討されている。リチウムイオン二次電池の負電極材料としては、従来からカーボンが用いられてきた。しかし最近では、リチウムイオン二次電池の更なる高容量化が求められており、カーボンに代わる負電極材料として、容量密度がカーボンよりも一桁高くより高容量化を図ることができるシリコンが注目されている。

【0003】

しかし、シリコンはリチウムイオンと合金を形成する際に膨張する性質があるため、シリコンを負電極材料として用いる場合には、膨張による電池の破壊や充放電の繰り返しによる体積変化のために起こる負電極の劣化などの耐久性の問題を克服する必要がある。

また、シリコン表面にリチウムを成膜することでより高容量化を図ることができる可能性がある。しかしそのためには、充放電時におけるシリコン負電極の体積変化に追随可能なように、高品質のリチウム薄膜を成膜する必要がある。

この耐久性の問題の解決手段として、負電極材料であるシリコン基材に多孔質加工を施し、微細な空隙を設けることにより、充電時の体積の増加分をこの空隙に吸収させ負電極における内部応力の緩和を図ることが検討されている。

【0004】

一般に基材に対して多孔質加工を行う方法としては、陽極酸化法が知られている。しかし陽極酸化法は、基材が電解液と接触する状況で行われるため、基材を大気雰囲気下に持ち出さなければならない。そのため、大気中の水分や酸素によりシリコン基材の表面が酸化され、また電解液や電極材料中の不純物、更には大気中の不純物の付着による汚染が懸念され、次工程における高品質なリチウム成膜に要求されるシリコン基材表面の清浄度が得られない可能性がある。

【0005】

特許文献1には、レーザビームによるシリコン基板表面へのナノレベルの微細加工方法が記載されているが、既述の課題については何ら検討されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−231376号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこのような背景の下になされたものであり、その目的はシリコン基材の表面部を微細加工により多孔質化することができ、しかも表面部を高い清浄度に維持できる技術を提供することにある。

【課題を解決するための手段】

【0008】

本発明の真空処理装置は、シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、

前記第1の真空室に仕切りバルブを介して接続され、シリコン基材を保持するための第2の保持部が内部に配置された第2の真空室と、

多孔質化されたシリコン基材に対してこの第2の真空室内にて、真空雰囲気下で成膜処理を行うための成膜処理部と、

前記第1の真空室内にて多孔質化されたシリコン基材を前記第1の真空室から真空雰囲気を破らずに第2の真空室に搬送するための搬送機構を備えた真空搬送領域と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする。

【0009】

また、本発明の真空処理方法は、真空室内の保持部にシリコン基材を保持させる工程と、

この真空室内の圧力よりも高い圧力の処理ガスをノズル部から当該真空室内に吐出させることにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、このガスクラスターをイオン化させずに前記シリコン基材に照射して多孔質化する工程と、を含むことを特徴とする。

【0010】

そして、本発明における微細加工装置は、シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする。

【発明の効果】

【0011】

本発明は、真空雰囲気下でガスクラスターによる微細加工によりシリコン基材の表面部を多孔質化しているため、シリコンの酸化や不純物の残渣の付着といったおそれがなく、表面部を高い清浄度に維持できる。また次いで真空雰囲気のまま連続して当該表面部に成膜処理することにより、成膜された加工品の劣化を抑制し、所望の材料特性を得られる効果がある。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る真空処理装置の全体を示す平面図である。

【図2】上述実施形態に用いられる微細加工装置の概要を示す縦断側面図である。

【図3】クラスターノズルの概要を示す縦断面図である。

【図4】成膜装置の概要を示す縦断側面図である。

【図5】本発明の実施形態における、負電極材料の製造工程の概要を示す説明図である。

【図6】本発明の実施形態における、ガスクラスターをシリコン基材へ照射する方法の一例を示す説明図である。

【図7】上述実施形態の変形例に係わる、微細加工装置を示す縦断側面図である。

【図8】上述実施形態の変形例に係わる、微細加工装置を用いて加工したシリコン基板を示す縦断面図である。

【図9】上述実施形態の変形例に係わる、微細加工装置の一部を示す縦断側面図である。

【図10】本発明における他の実施形態の真空処理装置の概要を示す縦断側面図である。

【図11】本発明における、多孔質加工後のシリコン基板表面のSEM写真である。

【発明を実施するための形態】

【0013】

本発明の実施形態である真空処理装置7は、図1に示すように、平面形状が長方形である大気搬送室1を備えている。大気搬送室1における一方の長辺側には、シリコン基材である例えば円形のウエハに成形されたシリコン基板Wを搬入出するための搬入出ポート11が設けられている。搬入出ポート11は、複数のシリコン基板Wを収納した、例えばFOUPからなる搬送容器12が載置される複数の搬入出ステージ13と、各搬入出ステージ13に設けられたドア14と、を備えている。

【0014】

また大気搬送室1における搬入出ステージ13とは反対側には、左右に配置された2つのロードロック室15(予備真空室)を介して例えば平面形状6角形の真空搬送領域を構成する真空搬送室2が接続されており、短辺側にて更にシリコン基板Wの位置合わせを行うためのオリエンタを備えたアライメントモジュール16が接続されている。大気搬送室1内にはシリコン基板Wを搬入出ステージ13、ロードロック室15及びアライメントモジュール16の間で受け渡すための搬送機構12が備えられている。

【0015】

真空搬送室2は、図示しない真空ポンプにより室内が真空雰囲気に保たれており、微細加工モジュール3の処理雰囲気を構成する第1の真空室31及び、成膜モジュール4の処理雰囲気を構成する第2の真空室41が接続されている。また、この真空搬送室2には、ロードロック室15、アライメントモジュール16、微細加工モジュール3及び成膜モジュール4の間でシリコン基板Wを受け渡すための、回転伸縮自在な搬送アームからなる搬送機構22を備えている。なお、図1中のG1〜G3は、仕切りバルブをなすゲートバルブである。

【0016】

また、この真空処理装置7は、制御部10を備え、この制御部10の記憶部に記憶されたプログラム及び処理レシピを含むソフトウエアにより、シリコン基板Wの搬送、各ゲートバルブG1〜G3及びドア14の開閉そして各真空室31、41における処理及び真空度の調整を行っている。

【0017】

微細加工モジュール3の第1の真空室31は、図2に示すように、扁平な円筒部39aの上面中央部を上方側に突出させて、前記円筒部分よりも口径の小さい円筒状の小筒部39bが形成されている。また第1の真空室31は、シリコン基板Wを水平方向に載置保持するための第1の保持部である載置台32を備えている。この載置台32は、図示しない昇降機構により昇降することにより、図示しない支持ピンを介して、搬送機構22により搬入口38を通って搬送されてきたシリコン基板Wの受け渡しを行うことができる。

【0018】

この載置台32は、図示しない温度調整部を内蔵しており、保持したシリコン基板Wの温度調整が可能となっている。また、第1の真空室31の底部には、X方向に水平に伸びるXガイド37が設けられると共に、このXガイド37にガイドされながら移動するX移動体36が設けられている。X移動体36の上部には、Y方向(紙面の表裏方向)に水平に伸びるYガイド35が設けられ、Y移動体34がこのYガイド35にガイドされながら移動するように構成されている。載置台32は、Y移動体34の上に支持部材33を介して設けられ、従ってX、Y方向に移動できることになる。なお、Xガイド37及びYガイド35についてのみ説明しているが、実際にはX、Y方向に夫々高精度に位置制御されながら移動できるボールネジ機構が設けられており、図では記載を省略している。

【0019】

また、微細加工モジュール3には、図2及び図3に示すように、載置されたシリコン基板Wに対向するように、微細加工モジュール3の天井にノズル部5が設けられている。このノズル部5は、円筒状の圧力室51を備えており、このノズル部5の基端側に、各々配管からなる第1のガス流路54a及び第2のガス流路54bが接続されている。第1のガス流路54aの基端側には、ClF3ガス供給源が接続され、例えばマスフローメータからなる流量調整部59a及びバルブ57aが介設されている。また、第2のガス流路54bの基端側には、Arガス供給源が接続され、例えばマスフローメータからなる流量調整部59b及びバルブ57bが介設されている。更に、図示していないが、圧力室51内の圧力を検出する圧力計が設けられ、流量調節部59a、59b及び圧力計によって、圧力室51内の圧力と、ClF3ガス及びArガスの流量比と、を調整できるようになっている。

【0020】

またノズル部5の先端側はラッパ状に広がっており、この拡開部の根元部位(吐出口)からシリコン基板Wまでの距離は例えば6.5mmに設定されており、ノズル部5の吐出口は例えば口径Lが0.1mmのオリフィス形状となっている。後述のように、このノズル部5から吐出されたガスは、急激な減圧に晒されることで断熱膨張し、処理ガスの原子や分子がファンデルワールス力により結合して集合体(ガスクラスター)Cとなりシリコン基板Wに照射される。第1の真空室31の底部には、排気管58が接続され、この排気管58には圧力調整部55を介して真空ポンプ56が設けられ、第1の真空室31内の圧力調整が可能となっている。なお、ノズル部5の吐出口付近の圧力制御を容易にするため、円管状の小筒部39bの側面に真空ポンプを配置してもよい。このノズル部5は、ここから照射されるガスクラスターCが、載置台32上のシリコン基板Wに垂直に当たるようにその軸方向がシリコン基板Wと直交するように調整されている。

【0021】

成膜モジュール4は、図4に示すように、例えば筒体の処理容器からなる第2の真空室41を備えている。この第2の真空室41は、接地されており、また底部に設けられた排気口46aから圧力調整部46bを介して真空ポンプ46cが設けられている。

【0022】

この第2の真空室41内には、円盤状の載置台42が設けられている。この載置台42は、その上面において静電力によりシリコン基板Wを吸着保持すると共に、イオン引き込み用の所定のバイアス電力を印加できるようになっている。またこの載置台42の内部には、温度調整手段が設けられており、載置台42に保持されたシリコン基板Wの温度調整が可能である。載置台42は、その下面中心部より下方に延びる支持部材43により支持されており、この支持部材43は昇降機構44により昇降自在となっている。43aは、ベローズである。

【0023】

第2の真空室41底部には、上方に向けて例えば3本の支持ピン45が起立し設けられ、支持ピン45に対応させて載置台42にピン挿通孔45aが形成されている。これにより、載置台42を降下させると支持ピン45がピン挿通孔45aを貫通して載置台42よりも上方に突き出る。このため、載置台42に保持されていたシリコン基板Wは、支持ピン45の上端部で受け取られ、持ち上げられる。従って、第2の真空室41の下部側壁にある搬送口48から進入する搬送機構22との間で受け渡しができることになる。G3は、仕切り弁であるゲートバルブである。

【0024】

第2の真空室41の天井部には、誘電体よりなる窓部61が設けられている。62は高周波発生源であるコイル、63は高周波を拡散させるバッフルプレートである。このバッフルプレート63の下部には、処理空間67の上部側方を囲むようにして例えば断面が内側に向けて傾斜されて環状になされた例えばリチウムよりなるターゲット64が設けられており、このターゲット64にはArイオンを引きつけるための電圧を供給できるようになっている。また、ターゲット64の外周側には、これに磁界を付与するための磁石65が設けられている。66は保護カバーである。

【0025】

第2の真空室41底部に設けられたガス導入口47aからは、プラズマ励起用ガスとして例えばArガスや他の必要なガス例えばN2ガスが、ガス供給部47bより供給される。なお、ターゲット64、高周波発生源であるコイル62及びガス供給部47bは、成膜処理部に相当する。

【0026】

続いて、上述実施形態の作用について説明する。先ずシリコン基板Wが収納された例えばFOUPからなる搬送容器12が搬入出ステージ13に載置され、搬送容器12の蓋体と一緒にドア14が開かれる。次いで搬送容器11内のシリコン基板Wが大気搬送室1内の搬送機構12によりアライメントモジュール16に搬送され、ここでシリコン基板Wの向きが予め設定した向きに調整される。その後、シリコン基板Wは、搬送機構12、ロードロック室15、真空搬送室2内の搬送機構22を介して微細加工モジュール3の第1の真空室31内の載置台32に搬入される。

【0027】

続いて、第1の真空室31内を圧力調整部55により例えば1Pa〜100Paの真空雰囲気に維持し、ガス流路54から夫々ClF3 ガス及びArガスを例えば圧力調整部57a、57bにより0.3MPa〜2.0MPaの圧力でノズル部5に供給する。ClF3 ガス及びArガスの流量比については、流量調整部59a、59bにより、例えばClF3/Arの流量比が0.5%〜20%に設定される。上述のような高圧状態でノズル部5内に供給されたClF3 ガス及びArガスは、当該ノズル部5内から第1の真空室31の真空雰囲気内に一気に放出されるため断熱膨張してガスの温度が凝縮温度以下になり、この例ではAr原子及びClF3分子がファンデルワールス力により結合して、原子及び分子の集合体であるガスクラスターCを形成する。

【0028】

このガスクラスターCは、ノズル部5から当該ノズル部5の軸方向に直進して放出され、図5(a)、(b)に示すようにシリコン基板Wに向かって垂直に衝突する。このようにガスクラスターCがノズル部5の軸方向に直進して放出されることは、後述の実験において確認している。このためシリコン基板Wの表面部は、図5(c)に示すようにガスクラスターCにより抉られて孔81が開けられ、多孔質化される。このときシリコン基板Wの表面部からはシリコン微粒子が飛散するが、シリコン基板Wに衝突して分解したガスの原子や分子と共に排気管58から排気される。なお図5はガスクラスターCによりシリコン基板Wが多孔質化される様子を示すイメージ図である。

【0029】

このような様子は、巨視的にはノズル部5から例えば0.5mm〜5mmのビームがシリコン基板Wに照射されている状態であり、載置台32を移動させることによりビームスポット301をシリコン基板Wに対して相対的にスキャンする。このスキャンの方法は例えば図6に示すようにビームスポット301をシリコン基板Wの一端側からX方向にスキャンライン300に沿ってスキャンし、次いでY方向に所定の距離だけ移動させてシリコン基板Wの端部から端部まで移動させ、こうしていわば一筆書きの要領でシリコン基板Wの全面をスキャンする方法を挙げることができる。この場合ビームスポット301の相対的移動のタイミングとしては、例えばビームを照射しながら、ビームスポット301の半径寸法だけ間欠的に順次移動させ、各位置で所定時間停止させるといった手法を挙げることができる。

【0030】

以上の微細加工において、シリコン基板Wの温度は例えば常温で行うことができ、特に温度については限定されるものではないが、プロセス制御性の理由から例えば0℃から100℃であることが好ましい。また処理ガスとしては、上記のガスに限られるものではなく、HFガス、F2 ガス、NH4OHガスなどを用いることができる。

【0031】

こうしてシリコン基板Wの全面が微細加工されて多孔質化された後、ゲートバルブG3が開かれ、当該真空搬送室2の搬送機構22により第1の真空室31から搬出され、成膜モジュール4の第2の真空室41の載置台42に搬入される。

【0032】

予め真空引きされている第2の真空室41内に搬入されたシリコン基板Wは、支持ピン45に受け渡された後、昇降機構44により上昇してきた載置台42に吸着保持される。搬送口48がゲートバルブG3によって密閉された後、第2の真空室41内にガス供給部47bよりArガスを供給し、圧力調整部46bを制御して第2の真空室41内を所定の真空度に維持する。

【0033】

その後、リチウムからなるターゲット64に直流電力を印加し、更にプラズマ発生源62に高周波電力(プラズマ電力)を印加する。これと同時に載置台42では、図示しないヒータによりシリコン基板Wを所定の温度に調整すると共に、載置台42には所定のバイアス電力を印加する。

こうすることにより、プラズマ発生源62に印加されたプラズマ電力により、アルゴンガスがプラズマ化されてアルゴンイオンが生成され、これらイオンはターゲット64に印加された電圧に引き寄せられてターゲット64に衝突し、このターゲット64がスパッタされてリチウム(Li)粒子が放出される。

そして、ターゲット64からスパッタされたリチウム粒子は、イオン化されたリチウムイオンと電気的に中性なリチウム原子とが混在する状態となって下方向へ飛散していく。特に、第2の真空室41内の圧力は、例えば0.67mPa(5mTorr)程度に維持されており、これによりプラズマ密度を高めて、リチウム粒子を高効率でイオン化できるようになっている。

そして、リチウムイオンは、載置台42に印加されたバイアス電力により発生したシリコン基板W上の厚さ数mm程度のイオンシースの領域に入ると、強い指向性をもってシリコン基板W側に加速するように引き付けられてシリコン基板Wに堆積する。このように高指向性をもったリチウムイオンにより堆積された薄膜82は、良好なカバレッジ性を得ることが可能となる。図5(d)は、シリコン基板Wの表面にリチウムの薄膜82が成膜された状態を示している。

【0034】

上述実施の形態によれば、真空雰囲気下でガスクラスターCを形成し、このガスクラスターCをイオン化させずにシリコン基板Wに照射している。このためシリコン基板Wの表面部にガスクラスターCの大きさに応じた孔部81が形成され、微細加工、即ち多孔質化される。ガスクラスターCの大きさは、ノズル部5の内部51と真空雰囲気との圧力差、導入ガス例えばClF3 ガス及びArガスの流量比、そしてノズル部5の吐出口からシリコン基板Wまでの距離を変えることにより調整できるので、シリコン基板Wの表面部の孔部81の大きさを容易にコントロールすることができる。また陽極酸化法のように電解液中の不純物や電極材料中の不純物がシリコン基板Wの表面を汚染することがなく、多孔質化されたシリコン基板Wの表面が清浄である。そしてシリコン基板Wが微細加工(多孔質化)された後、真空雰囲気を破らずにリチウムの成膜を行っているので、シリコン基板Wの表面が大気により酸化されることなく、多孔質状態の表面にリチウムの薄膜82が形成され、従って高品質なLi−Si負極材料が得られる。

【0035】

次に上述実施形態の変形例について記載する。

シリコン基板Wに対するガスクラスターCの照射方向は上述の例のように垂直とする代わりに傾斜させてもよい。この手法を実現する構造としては、図7に示すようにノズル部5に固定された取り付け部材71に水平な回転軸72の一端を接続すると共に当該回転軸72の他端側を真空室31の外部に延伸させてモータを含む回転駆動部73に接続する構成を挙げることができる。図7中、74は磁気シールを組み合わせた軸受け部、75は真空室3の小筒部の側壁に固定された保持部材である。そして図1に記載した制御部10から回転駆動部73の制御信号を出力してノズル部5を回転軸72を中心として回転させ、シリコン基板Wの表面に対するノズル部5からのガスクラスターCの照射方向を任意に設定できるようになっている。

【0036】

このような例によれば、シリコン基板Wの表面にガスクラスターCが斜めから入射するため、図8に示すように孔部81が斜め下方に掘られて形成される。従って先の実施形態の場合よりも孔部81の広がりがより3次元的である、言い換えれば横方向位置でみたときに空隙の存在箇所が多いということができ、シリコン基板Wの体積変化により一層耐えられるという利点がある。

またこのような作用を得るためには、図9に示すように載置台32側を傾斜可能に構成してもよい。この例ではY移動体34に取り付け部材91を上に突出するように設けると共にこの取り付け部材91にモータを含む回転駆動部92を取り付け、更に回転駆動部92により水平軸の周りに回転する回転軸93の先端部に支持部94を設け、この支持部94により載置台32を支持する構成となっている。この場合、図1に記載した制御部10から回転駆動部92の制御信号を出力して支持部94を回転軸93を中心として回転させ、ノズル部5の軸線(ノズル部5の中心線の延長線)に対するシリコン基板Wの表面の向きを任意に設定できるようになっている。

【0037】

更に図1の例では、微細加工された(表面部が多孔質化された)シリコン基板Wを成膜モジュール4の真空室41内に搬送するにあたって、真空搬送領域が真空搬送室2により構成されていたが、本発明はこのような構成に限られず、例えば図10のように構成することができる。図10の例では、微細加工モジュール3の第1の真空室31と成膜モジュール4の第2の真空室41とを仕切り弁であるゲートバルブG3を介して直接接続すると共に、第1の真空室31内に例えば3本のアームを連結した関節アームタイプの搬送機構101を設けている。102は関節アームの進退機構と昇降機構とが組み合わされている駆動部である。この場合、搬送機構101は、ガスクラスターCにより微細加工されたシリコン基板Wを載置台32から受け取って、ゲートバルブG3が開かれて開口した第2の真空室41の搬送口41aから載置台42に受け渡す。その後真空室41内で既述のようにしてシリコン基板Wに対してリチウムのスパッタ成膜処理が行われる。

【0038】

なお、図10に記載した搬送機構101を第2の真空室41側に設けてもよい。この場合には図10において、搬送機構101の直ぐ左側の位置に、ガスクラスターCによる微細加工処理雰囲気と、リチウムのスパッタ処理雰囲気とを区画する垂直な仕切り壁が設けられ、この仕切り壁に搬送口が形成されると共にゲートバルブが設けられることになる。

【0039】

多孔質化されたシリコン基板Wに対してはリチウムに限らず例えば酸化チタン(TiO2)や金(Au)を成膜し、触媒として利用することもできる。更に本発明は、バイオテクノロジー分野における基材の製造に利用することもでき、多孔質化されたシリコン基板Wに対して機能性材料例えばシランカップリング材を吸着させ、特定タンパク質の固定化に利用してもよい。

【実施例】

【0040】

図2に示した装置を用い、処理ガスとしてClF3 ガス及びArガスを用い、ノズル部内の圧力を0.8MPa、真空室の雰囲気を10Paとし、ノズル部5の吐出口からシリコン基板Wまでの距離を6.5mmに設定して、当該シリコン基板Wの表面部にガスクラスターCを照射した。図11はSEMによりシリコン基板Wの表面を観察した観察結果であり、最小で20nmから50nm程度の口径の孔部81が形成されていることが確認された。

【符号の説明】

【0041】

C ガスクラスター

W シリコン基板

1 大気搬送室

15 ロードロック室

2 真空搬送室

22 真空搬送室内の搬送機構

3 微細加工モジュール

31 第1の真空室

32 微細加工モジュールの載置台

4 成膜モジュール

41 第2の真空室

42 成膜モジュールの載置台

5 ノズル部

51 ノズル部の内部(圧力室)

52 ClF3供給系

53 Ar供給系

62 コイル

64 ターゲット

81 微細孔

82 薄膜

【特許請求の範囲】

【請求項1】

シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、

前記第1の真空室に仕切りバルブを介して接続され、シリコン基材を保持するための第2の保持部が内部に配置された第2の真空室と、

多孔質化されたシリコン基材に対してこの第2の真空室内にて、真空雰囲気下で成膜処理を行うための成膜処理部と、

前記第1の真空室内にて多孔質化されたシリコン基材を前記第1の真空室から真空雰囲気を破らずに第2の真空室に搬送するための搬送機構を備えた真空搬送領域と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする真空処理装置。

【請求項2】

前記真空搬送領域は、前記第1の真空室及び第2の真空室に夫々仕切りバルブを介して接続された真空搬送室であり、

前記搬送機構は、前記第1の真空室から前記真空搬送室を介して第2の真空室に搬送するように動作することを特徴とする請求項1記載の真空処理装置。

【請求項3】

前記成膜処理部は、シリコン基材に対してスパッタリングにより金属を付着させるための処理を行うものであることを特徴とする請求項1または2に記載の真空処理装置。

【請求項4】

真空室内の保持部にシリコン基材を保持させる工程と、

この真空室内の圧力よりも高い圧力の処理ガスをノズル部から当該真空室内に吐出させることにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、このガスクラスターをイオン化させずに前記シリコン基材に照射して多孔質化する工程と、を含むことを特徴とする真空処理方法。

【請求項5】

前記シリコン基材を多孔質化する工程を行った後、シリコン基材が位置する雰囲気について真空を破らずに、当該シリコン基材に対して成膜処理を行う工程を含むことを特徴とする請求項4に記載の真空処理方法。

【請求項6】

シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする微細加工装置。

【請求項1】

シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、

前記第1の真空室に仕切りバルブを介して接続され、シリコン基材を保持するための第2の保持部が内部に配置された第2の真空室と、

多孔質化されたシリコン基材に対してこの第2の真空室内にて、真空雰囲気下で成膜処理を行うための成膜処理部と、

前記第1の真空室内にて多孔質化されたシリコン基材を前記第1の真空室から真空雰囲気を破らずに第2の真空室に搬送するための搬送機構を備えた真空搬送領域と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする真空処理装置。

【請求項2】

前記真空搬送領域は、前記第1の真空室及び第2の真空室に夫々仕切りバルブを介して接続された真空搬送室であり、

前記搬送機構は、前記第1の真空室から前記真空搬送室を介して第2の真空室に搬送するように動作することを特徴とする請求項1記載の真空処理装置。

【請求項3】

前記成膜処理部は、シリコン基材に対してスパッタリングにより金属を付着させるための処理を行うものであることを特徴とする請求項1または2に記載の真空処理装置。

【請求項4】

真空室内の保持部にシリコン基材を保持させる工程と、

この真空室内の圧力よりも高い圧力の処理ガスをノズル部から当該真空室内に吐出させることにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、このガスクラスターをイオン化させずに前記シリコン基材に照射して多孔質化する工程と、を含むことを特徴とする真空処理方法。

【請求項5】

前記シリコン基材を多孔質化する工程を行った後、シリコン基材が位置する雰囲気について真空を破らずに、当該シリコン基材に対して成膜処理を行う工程を含むことを特徴とする請求項4に記載の真空処理方法。

【請求項6】

シリコン基材を保持するための第1の保持部が内部に配置された第1の真空室と、

この第1の真空室内の圧力よりも高い圧力の処理ガスを当該第1の真空室内に吐出することにより断熱膨張させて処理ガスの原子または分子の集合体であるガスクラスターを形成し、前記第1の保持部に保持されたシリコン基材を多孔質化するために前記ガスクラスターを当該シリコン基材に照射するためのノズル部と、を備え、

前記ガスクラスターは、イオン化されていないことを特徴とする微細加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−61585(P2012−61585A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209832(P2010−209832)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

[ Back to top ]