真空回転駆動装置及び真空処理装置

【課題】ターゲットクリーニングを行う際のシャッタ板のアースを安定させることができるスパッタリング装置を提供する。

【解決手段】可動シャッタ装置2は、真空容器内に回転力を導入するモータの回転軸27に当接させて回転軸27に連結されているシャッタ板21をアースするアース部材43を、回転軸27に向けて移動させる進退動装置45を備えており、シャッタ板21をダミー基板としてターゲットクリーニングを行う際にアース部材43を回転軸27に当接させてシャッタ板21のアースを強化することができる。

【解決手段】可動シャッタ装置2は、真空容器内に回転力を導入するモータの回転軸27に当接させて回転軸27に連結されているシャッタ板21をアースするアース部材43を、回転軸27に向けて移動させる進退動装置45を備えており、シャッタ板21をダミー基板としてターゲットクリーニングを行う際にアース部材43を回転軸27に当接させてシャッタ板21のアースを強化することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空回転駆動装置及び真空処理装置に係るものであり、特に、半導体や磁気記憶媒体、フラットパネルディスプレイなどの成膜に用いられる真空処理装置に設けられ、安定したアースを得られる真空回転駆動装置及び該真空回転駆動装置を備える真空処理装置に関するものである。

【背景技術】

【0002】

半導体製造や磁気記憶媒体における、成膜プロセス処理装置であるスパッタリング装置において、消耗品であるターゲットは、定期的に新品に交換される。新品ターゲットは、大気中で保管されるため、その表面は、酸化されたり、不純物が付着したりしてしまう。また、スパッタリング中にターゲット表面に再付着膜が堆積してしまい、実質的にスパッタリング膜の性能が悪化するおそれがある。これらの不都合を解消するために、定期的にターゲット表面の清浄化を図るターゲットクリーニングが行われている。

【0003】

ターゲットクリーニングの具体的方法としては、ダミー基板に通常プロセス処理よりも大きな電力によりダミースパッタリングを行うことでターゲット表面の異物を除去する方法が知られている。さらに、ダミー基板のコストダウンを図るため、プロセスチャンバに回転可能に配備したシャッタ板をダミー基板として用いる方法が知られている。

【0004】

通常のスパッタリング処理は、プロセスチャンバ内の基板ホルダーに基板が配置された状態でチャンバ内にプロセスガスを導入する工程、ターゲットに電力を供給してスパッタリングを行う工程、成膜量に応じた時間電力を供給した後に電力とプロセスガスの供給を停止して真空排気する工程、基板を搬送チャンバに搬出する工程、などの一連の工程から構成されている。

【0005】

スパッタリング処理を繰り返すことでターゲットは消失していき、所定の薄さになると、新品ターゲットと交換することになる。また、スパッタリング中、ターゲットから飛び出した粒子が、基板へは付着せず、再度ターゲット表面に再付着してしまうことも発生する。再付着膜や異物が発生した状態で、基板に成膜してしまうと、欲すべき成膜性能が達成できないため、定期的なターゲットクリーニングが必要となる。

【0006】

シャッタ板を使ったターゲットクリーニングは、シャッタ板をターゲットと対向させた状態でプロセスガスを導入し、ダミースパッタリングを行うことでターゲット表面の異物を除去している。シャッタ板は可動シャッタ機構によって移動可能に取り付けられており、成膜プロセス処理時はターゲットから離れた位置に配置され、ターゲットクリーニング時にはモータによってターゲットと対向した位置に配置することができる。

【0007】

従来の可動シャッタ装置の一例を図6を用いて説明する(例えば、特許文献1,2参照)。可動シャッタ装置101は真空内への回転動力を伝達するための機構であり、大気と真空を隔離する真空シール部102を挟んでモータ103とシャッタ板105を連結する軸継ぎ手104と、モータ103の回転軸のガイドとしてのベアリング107とを有している。エンコーダの読み取り値に基づいてモータ103に電力を供給することにより、ターゲットTGと対向した位置と、ターゲットTGから完全に離れた位置とでシャッタ板105を回転動作可能に構成されている。この可動シャッタ装置101は、シャッタ板105がベアリング107を介してアースされる構造になっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−92764

【特許文献2】特開平9−63959

【発明の概要】

【発明が解決しようとする課題】

【0009】

RF電源を用いたスパッタリングでは、電気流路としてのアースが重要な役割を担っている。例えば、アースが不安定な場合、周辺センサや電気部品へのノイズを発生させたり、アークや想定外の場所での放電の発生などを誘発し、成膜性能が悪化することで膜質が低下したりする可能性がある。

【0010】

しかしながら、従来の可動式シャッタ装置101では、ベアリング107を通してシャッタ板105がアースされる構造であるため、ベアリング107の球と内輪、球と外輪のそれぞれで点接触になり、必然的に電気抵抗が高くなってしまっていた。そのため、印加するRF電力を増大するにはシャッタ板105のアースを強化することが望ましい。

【0011】

本発明の目的は、上記の従来技術の問題に鑑み、ターゲットクリーニングを行う際のシャッタ板のアースを安定させることができるスパッタリング装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る真空回転駆動装置は、真空容器に取り付けられるケーシングと、ケーシングに回転可能に支持され、真空容器内に一部が配置される導電性の回転軸と、回転軸に設けられた永久磁石と、永久磁石に対向してケーシングに設けられたステータと、常時アースされているアース部材を回転軸に向けて進退動させる進退動装置と、を有し、進退動装置は、アース部材を回転軸に当接させ、又は、アース部材を回転軸から離間させるように移動させることを特徴としている。

【発明の効果】

【0013】

本発明により、ターゲットクリーニングを行う際のシャッタ板のアースを確実にし、スパッタリング装置のターゲットクリーニングを安定的に行うことが可能になり、アーク、ノイズ等の発生リスクが低減し、装置の信頼性が向上する。またそのことにより、真空処理装置の稼働率を向上することができる。

【0014】

また、アースが安定化することにより、膜質を安定させることができるとともに、スパッタリング空間に効率的に電力を供給することで電源のパワーロスを削減でき、消費電力を抑えることが可能になる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るスパッタリング装置の概略図である。

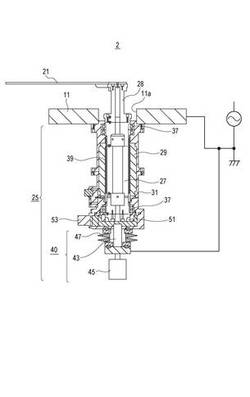

【図2】本発明の一実施形態に係る可動シャッタ装置の概略図である。

【図3】本発明の一実施形態に係る可動アースユニットの進退動装置の拡大図である。

【図4】本発明の一実施形態に係るソケットの拡大図である。

【図5】本発明の一実施形態に係るスパッタリング装置の制御システムの構成例である。

【図6】従来の可動式シャッタ装置の概略図である。

【発明を実施するための形態】

【0016】

以下に、本発明の各実施形態に係る真空回転駆動装置及び真空処理装置について以下に説明する。なお、以下に説明する部材、配置等は発明を具体化した一例であって本発明を限定するものではなく、本発明の趣旨に沿って各種改変できることは勿論である。また、本発明に係る真空回転駆動装置の適用は、スパッタリング装置に限定されるものではなく、真空容器内で安定なアースを確保する必要がある回転導入装置として適用可能である。

【0017】

図1〜5は本発明に係るスパッタリング装置及び真空回転駆動装置の好適な一実施形態を示すものであり、図1はスパッタリング装置の概略図、図2は可動シャッタ装置の概略図、図3は可動アースユニットの進退動装置の拡大図、図4はソケットの拡大図、図5はスパッタリング装置の制御システムの構成例を示している。

【0018】

まず、図1を用いて本実施形態に係るスパッタリング装置1を概説する。

スパッタリング装置1(真空処理装置)は、真空容器11(以下チャンバ11)、チャンバ11内で基板Wを保持する基板ホルダー15、ターゲットTGを保持するターゲット電極17、シャッタ板21、及び、シャッタ駆動装置25を有している。後述するようにシャッタ駆動装置25にシャッタ板21を取り付けて可動シャッタ装置2(真空回転駆動装置)を構成している。

【0019】

また、チャンバ11には、チャンバ内の圧力をモニターする真空計PG、プロセスガスをチャンバ内部に導入するガス導入系13、チャンバ内部空間を真空排気する真空排気系(不図示)、減圧されたチャンバ内部を大気圧に戻すベント配管系(不図示)が設けられており、ターゲット電極17には、ターゲット電極17へ電力を供給する不図示の電源が接続されている。また、チャンバ11は隣接する搬送チャンバとゲートバルブGVを介して接続されており、搬送チャンバには基板を搬送する搬送系が設けられている。通常、チャンバ11および基板ホルダー15はアースされている。

【0020】

真空回転駆動装置としての可動シャッタ装置2は、シャッタ駆動装置25によってシャッタ板21を水平方向(基板の成膜面に平行な方向)に移動させる装置であり、ターゲットTGと対向した位置と、ターゲットTGから完全に離れた位置との間でシャッタ板21を移動させることができる。すなわち、可動シャッタ装置2により、スパッタリング成膜時はターゲットから離れた位置にシャッタ板21を配置し、ターゲットクリーニング時にはターゲットTGと対向した位置にシャッタ板21を配置することができる。なお、ターゲットクリーニングとは、ターゲット表面への再付着した膜を除去する処理工程である。

【0021】

次に、図2を用いて可動シャッタ装置を説明する。

上述のように、可動シャッタ装置2はシャッタ駆動装置25によってシャッタ板21の配設位置を処理工程に応じて変更するための回転シャッタ装置であり、シャッタ駆動装置25とシャッタ板21及び、可動アースユニット40を主要構成要素して有している。シャッタ駆動装置25は、チャンバ11の開口部11aからチャンバ内部に一部を突き出すように配設された回転軸27と、回転軸27の径方向の周りに配置されたステータ29と、回転軸27を軸支するとともにステータ29を保持するケーシング31と、を有している。シャッタ板21は、チャンバ内部で回転軸27に軸継ぎ手28を介して接続されている。シャッタ板21、軸継ぎ手28、回転軸27はいずれも導電性を有して構成されている。

【0022】

ケーシング31は、上端部がチャンバ11に気密に取り付けられるとともに、ステータ29及び、回転軸27を支持する一組のベアリング37が内周側に取り付けられている。ベアリング37は回転軸27を支持するための部材であり、パーティクルが発生し難い真空用のベアリングが用いられることが望ましい。ステータ29は電力を印加することで磁力を生じるコイル群から構成されている。ステータ29と回転軸27の間には真空隔壁39が設けられており、回転軸27を真空側に、ステータ29(コイル)を大気側に分けている。回転軸27は真空隔壁39とのギャップができる限り小さくなるように支持されている。なお、本明細書では便宜上、回転軸27のチャンバ11側を上方(上側)、回転軸27に垂直な面を水平方向として記載する。

【0023】

回転軸27の外周部にはステータ29に対向する位置に永久磁石が設けられ、ステータ29との間でブラシレスDCモータが構成されている。シャッタ板21は回転軸27の回転に伴って回動し、クリーニング位置と、プロセス位置との間を移動する。シャッタ板21のクリーニング位置とは、シャッタ板21がターゲットTG(ターゲット電極17)と対向して位置し、シャッタ板21がターゲットTG(ターゲット電極17)の上方を覆っている状態をいうものとする。一方、シャッタ板21のプロセス位置とは、シャッタ板21がターゲットTGの上方から離れて位置し、ターゲットTGと対向する領域がない状態をいうものとする。

【0024】

回転軸27の下側(シャッタ板21が取り付けられた端部とは逆側)には、リニアスケールとエンコーダ51を有する回転センサが設けられている。エンコーダ51はケーシング31側に固定されたホール素子などの磁気センサからなる公知のセンサであり、回転軸27側に固定されたリニアスケールの磁性の変化を検出することができる。なお、投光器と受光器などから構成されたエンコーダを用いた場合にはリニアスケールに替えて所定間隔ごとに投光率や彩色を変化させた円盤が用いられる。

【0025】

エンコーダ51から得られる情報を基にステータ29へ供給する電力を制御することにより、ターゲット電極17と対向した位置(クリーニング位置)と、ターゲット電極17の対向位置から完全に離れた位置(プロセス位置)とでシャッタ板21を制御している。また、ケーシング31の底部には、ステータ29に接続されたパワーケーブルや信号ケーブル、エンコーダケーブル等(いずれも不図示)をケーシングの外側に引き回すフィードスルー53がある。

【0026】

ここで、可動アースユニット40について説明する。

可動アースユニット40は、所定のタイミングで回転軸27と電気的に接続されて、軸継ぎ手28と回転軸27を介してシャッタ板21をアースする装置である。可動アースユニット40は、回転軸に当接できるアース部材43と、回転軸27に対してアース部材43を進退動作させる進退動装置45と、アース部材43の周囲を真空側に保つベローズ管47とを有している。本実施形態においては、可動アースユニット40は回転軸27の下側に設けられている。ベローズ管47と真空隔壁39の内側の領域は真空排気される領域であり、この真空領域(真空側)に回転軸27とアース部材43が配置されている。

【0027】

アース部材43は、進退動装置45によって上下動するように構成されており、上側に移動したときに、回転軸27の最下端部側に当接し、電気的に接続されるように取り付けられている。アース部材43は常時アースされているため、回転軸27とアース部材43が当接した状態で、回転軸27、軸継ぎ手28、シャッタ板21がいずれもアースされる。本実施形態においては進退動装置45にエアシリンダが用いられているが、モータ、送りねじ機構等の物体を移動させる他の構成を適用できることはいうまでもない。

【0028】

なお、基板ホルダー15の周囲に配置されたシールドとラビリンス構造を組めるようにシャッタ板21を構成して、ターゲットクリーニング中に生じる基板ホルダー15表面への異物の付着を防ぐ構造としてもよい。具体的には、可動シャッタ装置2に、シャッタ板21を上下動できるシャッタ上下装置をさらに取り付けて、シャッタ板21が上昇したときに基板ホルダー15周囲のシールドとラビリンス構造を形成できるようにするとよい。

【0029】

通常のプロセス処理時、シャッタ板21はプロセス位置にあり、アース部材43は下降して回転軸27と離間した状態(離間位置)にある。このとき、回転軸27は回転可能であり、シャッタ板21はベアリング37だけを介してアースされている状態である。ターゲットクリーニング時、シャッタ板21はターゲットクリーニング位置に移動させ、アース部材43は上昇して回転軸27に当接した状態(当接位置)にある。このとき、シャッタ板21はベアリング37とアース部材43の両方を介してアースされている状態である。なお、本実施形態においては、アース部材43の上下動の軌跡は回転軸27と同軸に設定されているが、回転軸27と同軸である必要はない。例えば、アース部材43が水平方向に上下動し、回転軸27の外周面に当接するように構成してもよい。

【0030】

ここで、図3、4を用いて可動アースユニットについて詳しく説明する。

図3は、可動アースユニットの進退動装置の拡大図である。図3(a)はアース部材43が離間位置にあるときの図である。図3(b)

はアース部材43が当接位置にあるときの図である。アース部材43が当接位置にあるとき、シャッタ板21はアース部材43によって強固に接地されている状態になる。また、本実施形態においては、回転軸27には、アース部材43との接触面積を確保するためのソケット49が取り付けられている。

【0031】

図4にソケットの斜視図を示す。ソケット49は、切り込みの入った円錐状であり、導電性材料で構成されている。ソケット49は、回転軸27の下端(アース部材43と接する位置)に取り付けられている。アース部材43の先端は、ソケット49の内面の形状に合わせて細く形成されており、ソケット49にアース部材43が入り込み、安定的に接触させることができる。

【0032】

図4に示したアース部材43と回転軸27との接触構造は一例である。アース部材43と回転軸27との接触構造の他の例として、例えば、回転軸27の最下端を平坦にし、アース部材43の先端も同様に平坦にして、平坦面同士を接触させる構成としてもよい。

【0033】

このとき、より安定的に接触できるように、アース部材43の接触面(あるいは回転軸27の接触面)が回転軸27の接触面(あるいはアース部材43の接触面)に合わせて変形、若しくは傾斜する構造であると望ましい。

また、アース部材43の接触面(あるいは回転軸27の接触面)にエンボス加工を施し、安定して多数箇所で接触するように構成してもよい。

【0034】

図5にスパッタリング装置の制御システムの構成例を示す。

スパッタリング装置はPLC(プログラムロジックコントローラ)を用いたコントローラによって制御されるシステムであり、コントローラとして装置PLCとユニットPLC(ユニットプログラムロジックコントローラ)を有している。装置PLCは、それぞれのユニットPLCや搬送系(基板搬送)、ゲートバルブGVの動作等を制御するコントローラである。搬送系、ゲートバルブGVはユニットPLCを経由して制御する場合もある。

ユニットPLCは、装置PLCからの指令により、モータドライバやエアオペ(ガス導入系)、電源(例えば、RF電源)、排気系等を制御するコントローラである。

【0035】

モータドライバはユニットPLCからの指令により、シャッタ駆動装置25のモータ(ステータ29)へ電力を供給する。このとき、エンコーダ51からの位置情報によりその電力を制御することにより、シャッタ板21の開閉を行う。エアオペはユニットPLCからの指令により、各バルブの開閉を制御してガス導入系の制御を行う。エアオペで制御される装置としては、例えば、進退動装置45やガス導入系13が挙げられる。可動アースユニット40の進退動装置45(シリンダ)は、エアオペからの指令によってエア供給の切り替えを行うことで回転軸27の上下動を行う。RF電源もユニットPLCからの指令により、マッチングボックスを介しカソード電極17に電力を供給する。排気系も同様にユニットPLCからの指令にて制御され、ポンプの起動やエアオペによるバルブの開閉を行っている。

【0036】

本発明はシャッタ板21の開閉装置(可動シャッタ装置2)に限定されるものではなく、真空容器内に回転力を導入する回転導入装置として広く利用することができる。例えば、ロールを用いて搬送する装置(ロール搬送装置)にて、ロールのアース強化などに利用可能である。従来のロール搬送装置では、シャッタ開閉の装置と同様にベアリングを通してアースされる構造であった。そのため、電気抵抗が高くなりアースが不安定になる恐れがあった。本発明の可動アースユニットを用いることにより、必要時(プロセス電流投入時)のみアースを強化することができる。ブラシを常時当接させてアースする方法と比べてメンテナンス間隔を長くすることができる。この場合、ロールは常に回転しているので、アース接続部にブラシなどを用いてロールのアースを強化する。また、必要時(プロセス電流投入時)のみブラシを接触させることにより、メンテナンス間隔(ブラシの寿命)を延ばすことできる。

【0037】

本発明により、ターゲットクリーニングを行う際のシャッタ板のアースを確実にし、スパッタリング装置のターゲットクリーニングを安定的に行うことが可能になり、アーク、ノイズ等の発生リスクが低減し、装置の信頼性が向上する。またそのことにより、真空処理装置の稼働率を向上することができる。また、アースが安定化することにより、膜質を安定させることができるとともに、スパッタリング空間に効率的に電力を供給することで電源のパワーロスを削減でき、消費電力を抑えることが可能になる。

【0038】

また、回転軸27の最下端でアース部材43と接触する構成であり、かつ、回転軸27と真空隔壁39とのギャップが小さいため、アース部材43との接触により発生したパーティクルのプロセスチャンバ側への流出を低減することができる。また、回転軸27の下部空間は設計上自由度が高いため、アース部材43との接触部近傍にラビリンス構造(不図示)を配備し更なる低減を図ることが可能である。

【符号の説明】

【0039】

TG ターゲット

PG 真空計

GV ゲートバルブ

W 基板

1 スパッタリング装置

2 可動シャッタ装置

11 チャンバ

11a 開口部

13 ガス導入系

15 基板ホルダー

17 ターゲット電極

21 シャッタ板

25 シャッタ駆動装置

27 回転軸

28 軸継ぎ手

29 ステータ

31 ケーシング

37 ベアリング

39 真空隔壁

40 可動アースユニット

43 アース部材

45 進退動装置

47 ベローズ管

49 ソケット

51 エンコーダ

53 フィードスルー

101 可動シャッタ装置

102 真空シール部

103 モータ

104 軸継ぎ手

105 シャッタ板

107 ベアリング

【技術分野】

【0001】

本発明は、真空回転駆動装置及び真空処理装置に係るものであり、特に、半導体や磁気記憶媒体、フラットパネルディスプレイなどの成膜に用いられる真空処理装置に設けられ、安定したアースを得られる真空回転駆動装置及び該真空回転駆動装置を備える真空処理装置に関するものである。

【背景技術】

【0002】

半導体製造や磁気記憶媒体における、成膜プロセス処理装置であるスパッタリング装置において、消耗品であるターゲットは、定期的に新品に交換される。新品ターゲットは、大気中で保管されるため、その表面は、酸化されたり、不純物が付着したりしてしまう。また、スパッタリング中にターゲット表面に再付着膜が堆積してしまい、実質的にスパッタリング膜の性能が悪化するおそれがある。これらの不都合を解消するために、定期的にターゲット表面の清浄化を図るターゲットクリーニングが行われている。

【0003】

ターゲットクリーニングの具体的方法としては、ダミー基板に通常プロセス処理よりも大きな電力によりダミースパッタリングを行うことでターゲット表面の異物を除去する方法が知られている。さらに、ダミー基板のコストダウンを図るため、プロセスチャンバに回転可能に配備したシャッタ板をダミー基板として用いる方法が知られている。

【0004】

通常のスパッタリング処理は、プロセスチャンバ内の基板ホルダーに基板が配置された状態でチャンバ内にプロセスガスを導入する工程、ターゲットに電力を供給してスパッタリングを行う工程、成膜量に応じた時間電力を供給した後に電力とプロセスガスの供給を停止して真空排気する工程、基板を搬送チャンバに搬出する工程、などの一連の工程から構成されている。

【0005】

スパッタリング処理を繰り返すことでターゲットは消失していき、所定の薄さになると、新品ターゲットと交換することになる。また、スパッタリング中、ターゲットから飛び出した粒子が、基板へは付着せず、再度ターゲット表面に再付着してしまうことも発生する。再付着膜や異物が発生した状態で、基板に成膜してしまうと、欲すべき成膜性能が達成できないため、定期的なターゲットクリーニングが必要となる。

【0006】

シャッタ板を使ったターゲットクリーニングは、シャッタ板をターゲットと対向させた状態でプロセスガスを導入し、ダミースパッタリングを行うことでターゲット表面の異物を除去している。シャッタ板は可動シャッタ機構によって移動可能に取り付けられており、成膜プロセス処理時はターゲットから離れた位置に配置され、ターゲットクリーニング時にはモータによってターゲットと対向した位置に配置することができる。

【0007】

従来の可動シャッタ装置の一例を図6を用いて説明する(例えば、特許文献1,2参照)。可動シャッタ装置101は真空内への回転動力を伝達するための機構であり、大気と真空を隔離する真空シール部102を挟んでモータ103とシャッタ板105を連結する軸継ぎ手104と、モータ103の回転軸のガイドとしてのベアリング107とを有している。エンコーダの読み取り値に基づいてモータ103に電力を供給することにより、ターゲットTGと対向した位置と、ターゲットTGから完全に離れた位置とでシャッタ板105を回転動作可能に構成されている。この可動シャッタ装置101は、シャッタ板105がベアリング107を介してアースされる構造になっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−92764

【特許文献2】特開平9−63959

【発明の概要】

【発明が解決しようとする課題】

【0009】

RF電源を用いたスパッタリングでは、電気流路としてのアースが重要な役割を担っている。例えば、アースが不安定な場合、周辺センサや電気部品へのノイズを発生させたり、アークや想定外の場所での放電の発生などを誘発し、成膜性能が悪化することで膜質が低下したりする可能性がある。

【0010】

しかしながら、従来の可動式シャッタ装置101では、ベアリング107を通してシャッタ板105がアースされる構造であるため、ベアリング107の球と内輪、球と外輪のそれぞれで点接触になり、必然的に電気抵抗が高くなってしまっていた。そのため、印加するRF電力を増大するにはシャッタ板105のアースを強化することが望ましい。

【0011】

本発明の目的は、上記の従来技術の問題に鑑み、ターゲットクリーニングを行う際のシャッタ板のアースを安定させることができるスパッタリング装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る真空回転駆動装置は、真空容器に取り付けられるケーシングと、ケーシングに回転可能に支持され、真空容器内に一部が配置される導電性の回転軸と、回転軸に設けられた永久磁石と、永久磁石に対向してケーシングに設けられたステータと、常時アースされているアース部材を回転軸に向けて進退動させる進退動装置と、を有し、進退動装置は、アース部材を回転軸に当接させ、又は、アース部材を回転軸から離間させるように移動させることを特徴としている。

【発明の効果】

【0013】

本発明により、ターゲットクリーニングを行う際のシャッタ板のアースを確実にし、スパッタリング装置のターゲットクリーニングを安定的に行うことが可能になり、アーク、ノイズ等の発生リスクが低減し、装置の信頼性が向上する。またそのことにより、真空処理装置の稼働率を向上することができる。

【0014】

また、アースが安定化することにより、膜質を安定させることができるとともに、スパッタリング空間に効率的に電力を供給することで電源のパワーロスを削減でき、消費電力を抑えることが可能になる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るスパッタリング装置の概略図である。

【図2】本発明の一実施形態に係る可動シャッタ装置の概略図である。

【図3】本発明の一実施形態に係る可動アースユニットの進退動装置の拡大図である。

【図4】本発明の一実施形態に係るソケットの拡大図である。

【図5】本発明の一実施形態に係るスパッタリング装置の制御システムの構成例である。

【図6】従来の可動式シャッタ装置の概略図である。

【発明を実施するための形態】

【0016】

以下に、本発明の各実施形態に係る真空回転駆動装置及び真空処理装置について以下に説明する。なお、以下に説明する部材、配置等は発明を具体化した一例であって本発明を限定するものではなく、本発明の趣旨に沿って各種改変できることは勿論である。また、本発明に係る真空回転駆動装置の適用は、スパッタリング装置に限定されるものではなく、真空容器内で安定なアースを確保する必要がある回転導入装置として適用可能である。

【0017】

図1〜5は本発明に係るスパッタリング装置及び真空回転駆動装置の好適な一実施形態を示すものであり、図1はスパッタリング装置の概略図、図2は可動シャッタ装置の概略図、図3は可動アースユニットの進退動装置の拡大図、図4はソケットの拡大図、図5はスパッタリング装置の制御システムの構成例を示している。

【0018】

まず、図1を用いて本実施形態に係るスパッタリング装置1を概説する。

スパッタリング装置1(真空処理装置)は、真空容器11(以下チャンバ11)、チャンバ11内で基板Wを保持する基板ホルダー15、ターゲットTGを保持するターゲット電極17、シャッタ板21、及び、シャッタ駆動装置25を有している。後述するようにシャッタ駆動装置25にシャッタ板21を取り付けて可動シャッタ装置2(真空回転駆動装置)を構成している。

【0019】

また、チャンバ11には、チャンバ内の圧力をモニターする真空計PG、プロセスガスをチャンバ内部に導入するガス導入系13、チャンバ内部空間を真空排気する真空排気系(不図示)、減圧されたチャンバ内部を大気圧に戻すベント配管系(不図示)が設けられており、ターゲット電極17には、ターゲット電極17へ電力を供給する不図示の電源が接続されている。また、チャンバ11は隣接する搬送チャンバとゲートバルブGVを介して接続されており、搬送チャンバには基板を搬送する搬送系が設けられている。通常、チャンバ11および基板ホルダー15はアースされている。

【0020】

真空回転駆動装置としての可動シャッタ装置2は、シャッタ駆動装置25によってシャッタ板21を水平方向(基板の成膜面に平行な方向)に移動させる装置であり、ターゲットTGと対向した位置と、ターゲットTGから完全に離れた位置との間でシャッタ板21を移動させることができる。すなわち、可動シャッタ装置2により、スパッタリング成膜時はターゲットから離れた位置にシャッタ板21を配置し、ターゲットクリーニング時にはターゲットTGと対向した位置にシャッタ板21を配置することができる。なお、ターゲットクリーニングとは、ターゲット表面への再付着した膜を除去する処理工程である。

【0021】

次に、図2を用いて可動シャッタ装置を説明する。

上述のように、可動シャッタ装置2はシャッタ駆動装置25によってシャッタ板21の配設位置を処理工程に応じて変更するための回転シャッタ装置であり、シャッタ駆動装置25とシャッタ板21及び、可動アースユニット40を主要構成要素して有している。シャッタ駆動装置25は、チャンバ11の開口部11aからチャンバ内部に一部を突き出すように配設された回転軸27と、回転軸27の径方向の周りに配置されたステータ29と、回転軸27を軸支するとともにステータ29を保持するケーシング31と、を有している。シャッタ板21は、チャンバ内部で回転軸27に軸継ぎ手28を介して接続されている。シャッタ板21、軸継ぎ手28、回転軸27はいずれも導電性を有して構成されている。

【0022】

ケーシング31は、上端部がチャンバ11に気密に取り付けられるとともに、ステータ29及び、回転軸27を支持する一組のベアリング37が内周側に取り付けられている。ベアリング37は回転軸27を支持するための部材であり、パーティクルが発生し難い真空用のベアリングが用いられることが望ましい。ステータ29は電力を印加することで磁力を生じるコイル群から構成されている。ステータ29と回転軸27の間には真空隔壁39が設けられており、回転軸27を真空側に、ステータ29(コイル)を大気側に分けている。回転軸27は真空隔壁39とのギャップができる限り小さくなるように支持されている。なお、本明細書では便宜上、回転軸27のチャンバ11側を上方(上側)、回転軸27に垂直な面を水平方向として記載する。

【0023】

回転軸27の外周部にはステータ29に対向する位置に永久磁石が設けられ、ステータ29との間でブラシレスDCモータが構成されている。シャッタ板21は回転軸27の回転に伴って回動し、クリーニング位置と、プロセス位置との間を移動する。シャッタ板21のクリーニング位置とは、シャッタ板21がターゲットTG(ターゲット電極17)と対向して位置し、シャッタ板21がターゲットTG(ターゲット電極17)の上方を覆っている状態をいうものとする。一方、シャッタ板21のプロセス位置とは、シャッタ板21がターゲットTGの上方から離れて位置し、ターゲットTGと対向する領域がない状態をいうものとする。

【0024】

回転軸27の下側(シャッタ板21が取り付けられた端部とは逆側)には、リニアスケールとエンコーダ51を有する回転センサが設けられている。エンコーダ51はケーシング31側に固定されたホール素子などの磁気センサからなる公知のセンサであり、回転軸27側に固定されたリニアスケールの磁性の変化を検出することができる。なお、投光器と受光器などから構成されたエンコーダを用いた場合にはリニアスケールに替えて所定間隔ごとに投光率や彩色を変化させた円盤が用いられる。

【0025】

エンコーダ51から得られる情報を基にステータ29へ供給する電力を制御することにより、ターゲット電極17と対向した位置(クリーニング位置)と、ターゲット電極17の対向位置から完全に離れた位置(プロセス位置)とでシャッタ板21を制御している。また、ケーシング31の底部には、ステータ29に接続されたパワーケーブルや信号ケーブル、エンコーダケーブル等(いずれも不図示)をケーシングの外側に引き回すフィードスルー53がある。

【0026】

ここで、可動アースユニット40について説明する。

可動アースユニット40は、所定のタイミングで回転軸27と電気的に接続されて、軸継ぎ手28と回転軸27を介してシャッタ板21をアースする装置である。可動アースユニット40は、回転軸に当接できるアース部材43と、回転軸27に対してアース部材43を進退動作させる進退動装置45と、アース部材43の周囲を真空側に保つベローズ管47とを有している。本実施形態においては、可動アースユニット40は回転軸27の下側に設けられている。ベローズ管47と真空隔壁39の内側の領域は真空排気される領域であり、この真空領域(真空側)に回転軸27とアース部材43が配置されている。

【0027】

アース部材43は、進退動装置45によって上下動するように構成されており、上側に移動したときに、回転軸27の最下端部側に当接し、電気的に接続されるように取り付けられている。アース部材43は常時アースされているため、回転軸27とアース部材43が当接した状態で、回転軸27、軸継ぎ手28、シャッタ板21がいずれもアースされる。本実施形態においては進退動装置45にエアシリンダが用いられているが、モータ、送りねじ機構等の物体を移動させる他の構成を適用できることはいうまでもない。

【0028】

なお、基板ホルダー15の周囲に配置されたシールドとラビリンス構造を組めるようにシャッタ板21を構成して、ターゲットクリーニング中に生じる基板ホルダー15表面への異物の付着を防ぐ構造としてもよい。具体的には、可動シャッタ装置2に、シャッタ板21を上下動できるシャッタ上下装置をさらに取り付けて、シャッタ板21が上昇したときに基板ホルダー15周囲のシールドとラビリンス構造を形成できるようにするとよい。

【0029】

通常のプロセス処理時、シャッタ板21はプロセス位置にあり、アース部材43は下降して回転軸27と離間した状態(離間位置)にある。このとき、回転軸27は回転可能であり、シャッタ板21はベアリング37だけを介してアースされている状態である。ターゲットクリーニング時、シャッタ板21はターゲットクリーニング位置に移動させ、アース部材43は上昇して回転軸27に当接した状態(当接位置)にある。このとき、シャッタ板21はベアリング37とアース部材43の両方を介してアースされている状態である。なお、本実施形態においては、アース部材43の上下動の軌跡は回転軸27と同軸に設定されているが、回転軸27と同軸である必要はない。例えば、アース部材43が水平方向に上下動し、回転軸27の外周面に当接するように構成してもよい。

【0030】

ここで、図3、4を用いて可動アースユニットについて詳しく説明する。

図3は、可動アースユニットの進退動装置の拡大図である。図3(a)はアース部材43が離間位置にあるときの図である。図3(b)

はアース部材43が当接位置にあるときの図である。アース部材43が当接位置にあるとき、シャッタ板21はアース部材43によって強固に接地されている状態になる。また、本実施形態においては、回転軸27には、アース部材43との接触面積を確保するためのソケット49が取り付けられている。

【0031】

図4にソケットの斜視図を示す。ソケット49は、切り込みの入った円錐状であり、導電性材料で構成されている。ソケット49は、回転軸27の下端(アース部材43と接する位置)に取り付けられている。アース部材43の先端は、ソケット49の内面の形状に合わせて細く形成されており、ソケット49にアース部材43が入り込み、安定的に接触させることができる。

【0032】

図4に示したアース部材43と回転軸27との接触構造は一例である。アース部材43と回転軸27との接触構造の他の例として、例えば、回転軸27の最下端を平坦にし、アース部材43の先端も同様に平坦にして、平坦面同士を接触させる構成としてもよい。

【0033】

このとき、より安定的に接触できるように、アース部材43の接触面(あるいは回転軸27の接触面)が回転軸27の接触面(あるいはアース部材43の接触面)に合わせて変形、若しくは傾斜する構造であると望ましい。

また、アース部材43の接触面(あるいは回転軸27の接触面)にエンボス加工を施し、安定して多数箇所で接触するように構成してもよい。

【0034】

図5にスパッタリング装置の制御システムの構成例を示す。

スパッタリング装置はPLC(プログラムロジックコントローラ)を用いたコントローラによって制御されるシステムであり、コントローラとして装置PLCとユニットPLC(ユニットプログラムロジックコントローラ)を有している。装置PLCは、それぞれのユニットPLCや搬送系(基板搬送)、ゲートバルブGVの動作等を制御するコントローラである。搬送系、ゲートバルブGVはユニットPLCを経由して制御する場合もある。

ユニットPLCは、装置PLCからの指令により、モータドライバやエアオペ(ガス導入系)、電源(例えば、RF電源)、排気系等を制御するコントローラである。

【0035】

モータドライバはユニットPLCからの指令により、シャッタ駆動装置25のモータ(ステータ29)へ電力を供給する。このとき、エンコーダ51からの位置情報によりその電力を制御することにより、シャッタ板21の開閉を行う。エアオペはユニットPLCからの指令により、各バルブの開閉を制御してガス導入系の制御を行う。エアオペで制御される装置としては、例えば、進退動装置45やガス導入系13が挙げられる。可動アースユニット40の進退動装置45(シリンダ)は、エアオペからの指令によってエア供給の切り替えを行うことで回転軸27の上下動を行う。RF電源もユニットPLCからの指令により、マッチングボックスを介しカソード電極17に電力を供給する。排気系も同様にユニットPLCからの指令にて制御され、ポンプの起動やエアオペによるバルブの開閉を行っている。

【0036】

本発明はシャッタ板21の開閉装置(可動シャッタ装置2)に限定されるものではなく、真空容器内に回転力を導入する回転導入装置として広く利用することができる。例えば、ロールを用いて搬送する装置(ロール搬送装置)にて、ロールのアース強化などに利用可能である。従来のロール搬送装置では、シャッタ開閉の装置と同様にベアリングを通してアースされる構造であった。そのため、電気抵抗が高くなりアースが不安定になる恐れがあった。本発明の可動アースユニットを用いることにより、必要時(プロセス電流投入時)のみアースを強化することができる。ブラシを常時当接させてアースする方法と比べてメンテナンス間隔を長くすることができる。この場合、ロールは常に回転しているので、アース接続部にブラシなどを用いてロールのアースを強化する。また、必要時(プロセス電流投入時)のみブラシを接触させることにより、メンテナンス間隔(ブラシの寿命)を延ばすことできる。

【0037】

本発明により、ターゲットクリーニングを行う際のシャッタ板のアースを確実にし、スパッタリング装置のターゲットクリーニングを安定的に行うことが可能になり、アーク、ノイズ等の発生リスクが低減し、装置の信頼性が向上する。またそのことにより、真空処理装置の稼働率を向上することができる。また、アースが安定化することにより、膜質を安定させることができるとともに、スパッタリング空間に効率的に電力を供給することで電源のパワーロスを削減でき、消費電力を抑えることが可能になる。

【0038】

また、回転軸27の最下端でアース部材43と接触する構成であり、かつ、回転軸27と真空隔壁39とのギャップが小さいため、アース部材43との接触により発生したパーティクルのプロセスチャンバ側への流出を低減することができる。また、回転軸27の下部空間は設計上自由度が高いため、アース部材43との接触部近傍にラビリンス構造(不図示)を配備し更なる低減を図ることが可能である。

【符号の説明】

【0039】

TG ターゲット

PG 真空計

GV ゲートバルブ

W 基板

1 スパッタリング装置

2 可動シャッタ装置

11 チャンバ

11a 開口部

13 ガス導入系

15 基板ホルダー

17 ターゲット電極

21 シャッタ板

25 シャッタ駆動装置

27 回転軸

28 軸継ぎ手

29 ステータ

31 ケーシング

37 ベアリング

39 真空隔壁

40 可動アースユニット

43 アース部材

45 進退動装置

47 ベローズ管

49 ソケット

51 エンコーダ

53 フィードスルー

101 可動シャッタ装置

102 真空シール部

103 モータ

104 軸継ぎ手

105 シャッタ板

107 ベアリング

【特許請求の範囲】

【請求項1】

真空容器に取り付けられるケーシングと、

前記ケーシングに回転可能に支持され、前記真空容器内に一部が配置される導電性の回転軸と、

前記回転軸に設けられた永久磁石と、

前記永久磁石に対向して前記ケーシングに設けられたステータと、

常時アースされているアース部材を前記回転軸に向けて進退動させる進退動装置と、を有し、

前記進退動装置は、前記アース部材を前記回転軸に当接させ、又は、前記アース部材を前記回転軸から離間させるように移動させることを特徴とする真空回転駆動装置。

【請求項2】

前記回転軸と前記アース部材はいずれも真空領域に配置されていることを特徴とする請求項1に記載の真空回転駆動装置。

【請求項3】

基板を保持可能な基板ホルダーと、

ターゲットを保持可能なターゲット電極と、

導電性のシャッタ板と、

前記シャッタ板を前記ターゲット電極と対向するクリーニング位置、及び前記ターゲット電極と離れたプロセス位置の間で移動させることができる可動シャッタ装置と、を真空容器内に備える真空処理装置であって、

前記可動シャッタ装置は、請求項1又は2に記載されている真空回転駆動装置であることを特徴とする真空処理装置。

【請求項4】

前記可動シャッタ装置は、前記シャッタ板が前記クリーニング位置にあるときに前記アース部材を前記回転軸に当接させ、前記シャッタ板が前記プロセス位置にあるときに前記アース部材を前記回転軸から離間させることを特徴とする請求項3に記載の真空処理装置。

【請求項1】

真空容器に取り付けられるケーシングと、

前記ケーシングに回転可能に支持され、前記真空容器内に一部が配置される導電性の回転軸と、

前記回転軸に設けられた永久磁石と、

前記永久磁石に対向して前記ケーシングに設けられたステータと、

常時アースされているアース部材を前記回転軸に向けて進退動させる進退動装置と、を有し、

前記進退動装置は、前記アース部材を前記回転軸に当接させ、又は、前記アース部材を前記回転軸から離間させるように移動させることを特徴とする真空回転駆動装置。

【請求項2】

前記回転軸と前記アース部材はいずれも真空領域に配置されていることを特徴とする請求項1に記載の真空回転駆動装置。

【請求項3】

基板を保持可能な基板ホルダーと、

ターゲットを保持可能なターゲット電極と、

導電性のシャッタ板と、

前記シャッタ板を前記ターゲット電極と対向するクリーニング位置、及び前記ターゲット電極と離れたプロセス位置の間で移動させることができる可動シャッタ装置と、を真空容器内に備える真空処理装置であって、

前記可動シャッタ装置は、請求項1又は2に記載されている真空回転駆動装置であることを特徴とする真空処理装置。

【請求項4】

前記可動シャッタ装置は、前記シャッタ板が前記クリーニング位置にあるときに前記アース部材を前記回転軸に当接させ、前記シャッタ板が前記プロセス位置にあるときに前記アース部材を前記回転軸から離間させることを特徴とする請求項3に記載の真空処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−132055(P2012−132055A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−284272(P2010−284272)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]