真空成型方法

【課題】減圧条件下で加飾フィルムを密着して成型する真空成型方法において、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行う。

【解決手段】加圧冷却工程において、上部の成形空間S内へ所定封入体積量の冷却ガスCを封入すると共に、上部の成形空間内から、冷却ガスCの封入体積量と同体積量または同体積量未満の成形空間内空気を排出することで、上部の成形空間内の圧力を維持したまま冷却することを特徴とする。

【解決手段】加圧冷却工程において、上部の成形空間S内へ所定封入体積量の冷却ガスCを封入すると共に、上部の成形空間内から、冷却ガスCの封入体積量と同体積量または同体積量未満の成形空間内空気を排出することで、上部の成形空間内の圧力を維持したまま冷却することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、シート材を真空状態で被着体に被着して成型する真空成型機、この真空成型機を用いた真空成形工程において使用する真空成形機用基板、あるいはそのような真空成型機用基板を使用した真空成型方法に関するものである。

【背景技術】

【0002】

従来、外気の影響を受けにくい真空成型装置として、上下にチャンバーボックスを具備すると共に、前記両チャンバーボックス内で被成型物1の成型を行なう真空成型装置であって、上チャンバーボックスと下チャンバーボックスは接合・離反が可能とされると共に、上チャンバーボックス内にヒータが組み込まれ、接合した両チャンバーボックス内で前記ヒータにより被成型物を加熱するようにしたものが開示される(特許文献1参照)。

【0003】

これは接合した両チャンバーボックス内で前記ヒータにより被成型物を加熱するようにし、前記ヒータとして近赤外線ヒータを用いていることで、閉塞された空間内で被成型物を加熱・成型することができるので、成型時に従来よりも外気の影響を受けにくい真空成型装置を提供することができる、とされる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−079573号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし上記従来の真空成型装置においては、冷却が不十分なまま圧力を開放すれば加飾フィルムの浮き上がりといった製品不良が生じやすくなるといった問題が生じる。このため、成型後の加熱された状態の加飾フィルムの冷却に時間がかかり、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行うことができなかった。

【0006】

そこで本発明は、減圧条件下で加飾フィルムを密着して成型する真空成型方法において、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行うことを課題とする。

【課題を解決するための手段】

【0007】

(1)本発明の真空成型方法は、下部に開口した下ボックス21と上部に開口した上ボックス22とによって成形空間Sが密閉形成され得る真空成型機を用いて、成形空間S内の被着体Wの表面に加飾フィルムFを密着させて成型する真空成型方法であって、

下ボックス21内に設置した可動式のテーブル3上に真空成型機用基板1をセットし、真空成型機用基板1の収容部に被着体Wを載置収容する載置工程と、

被着体Wの上方であって下ボックス21と上ボックス22の間の開口を塞ぐように設置した加飾フィルムFを境として成形空間Sを上下に仕切り、下部の成形空間S内にテーブル3、真空成型機用基板1及び被着体Wを密閉する密閉工程と、

密閉した成形空間S内に設置された加飾フィルムFを加熱する加熱工程と、

前記密閉工程によって密閉した下部の成形空間S内を上部の成形空間内Sに対して減圧させて、加飾フィルムFによって仕切られた成形空間Sに圧力差を発生させ、テーブル3上にセットした被着体Wの表面近傍をその周囲よりも減圧した環境とする圧力調整工程と、

前記加熱工程によって加熱された加飾フィルムFの下方から、前記載置工程によって被着体Wを載置したテーブル3を近接させて被着体Wの表面に加飾フィルムFを密着成型する成型工程と、

成型工程の後に前記圧力調整工程によって発生した圧力差を解除する圧力解除工程と、

圧力解除工程の後に成形空間の密閉状態を解除して成型製品FWを取り出す取り出し工程とを具備してなり、

前記成型工程後であって圧力解除工程前に、前記圧力調整工程によって発生した圧力差を維持しながら上部の成形空間内に冷却ガスCを封入する加圧冷却工程を有することを特徴とする。

【0008】

(2)上記真空成型方法において、

前記圧力調整工程は、被着体W上を覆う加飾フィルムFによって仕切られた上下の成形空間Sをそれぞれ減圧する減圧ステップと、減圧ステップの後に上部の成形空間Sのみを加圧して高圧状態を維持する加圧ステップとを有し、

前記加熱工程は、この減圧ステップにおいて上部の成形空間S内から加飾フィルムFを加熱するものであり、

前記成型工程は、この加圧ステップにおいて下部の成形空間S内からテーブル3を上昇させて加飾フィルムFを被着体W上に被せるものであることが好ましい。

【0009】

(3)上記いずれかの真空成型方法の前記加圧冷却工程において、上ボックス22内に設けた噴出口(51,52)から成形空間S内の真空成型機用基板1及び被着体Wに向かって、所定の噴出体積の冷却ガスC(実施例では冷却した圧縮エアー)を噴出すると共に、上ボックス22内に設けた排出口から上ボックス22外部へ、冷却ガスCの噴出体積と同体積または同体積未満の上部の成形空間S内の空気を排出することで、上部の成形空間S内の圧力を高圧に維持したまま冷却することが好ましい。

【0010】

特に冷却ガスCは上ボックス22の内面のいずれかに設けられた噴出口51、52から、上部の成形空間S内の真空成型機用基板1及び被着体Wへ向かう方向を噴出先とし、排出口は、上ボックス22の内面のうち、前記冷却ガスCの前記噴出口51,52付近及び噴出先の領域を除く部分に設けられることで、冷却ガスCの噴出による冷却効率を妨げない位置から排出することが好ましい。

【0011】

(4)上記いずれかの真空成型方法において、上ボックス22は、ボックス内面の所定の配設領域に、加飾フィルムFを加熱するための複数個の加熱素子230が分散して配設されると共に、加熱素子230の前記配設領域内に、冷却ガスCを噴出する噴出口51,52が設けられることが好ましい。

【0012】

特に加熱素子230はボックス内面の所定の配設領域に整列して配設されることが好ましく、噴出口51,52はこの配設領域内に二つ以上が互いに分散して配設されることが好ましい。例えば上ボックス22内部上面に2行2列以上で行列配設されると共に、噴出口51,52は前記行列配設された加熱素子の四隅を除く中央寄りの行間又は列間に分散配設される。

【0013】

(5)上記いずれかの真空成型方法の前記加圧冷却工程においては、上部の成形空間Sと、冷却コンプレッサー5Cを介した循環配管内との間で空気又は空気構成気体を循環させることで、冷却ガスCの封入と成形空間S内の空気の排出とを、所定の加圧冷却時間の間、同時に継続させることが好ましい。

【発明の効果】

【0014】

上記手段を講じることで、減圧条件下で加飾フィルムを密着して成型する真空成型方法において、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行うことができるものとなった。

【図面の簡単な説明】

【0015】

【図1】載置工程における実施例1の真空成型装置の基本構成説明図。

【図2】実施例1の真空成型方法の載置工程乃至成型工程の各状態説明図。

【図3】実施例1の真空成型方法の加圧冷却工程以降の工程の各状態説明図。

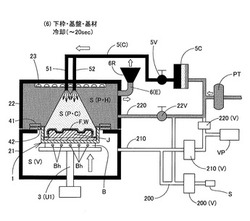

【図4】実施例1の真空成型装置の加圧冷却工程の配管図。

【図5】実施例2の真空成型装置のエアー回路図。

【図6】実施例2の真空成型装置の上ボックス内上面を示す上ボックスの底面図。

【図7】実施例3の真空成型装置の加圧冷却工程の配管図。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態例として、実施例1〜3として示す真空成型装置の各工程図と共に説明する。本発明の真空成型方法は基本的に、互いに近接乃至離間する下ボックスと上ボックスとによって密閉の成形空間ないし開放状態が形成される真空成型機を用いて、被着体の表面に加飾フィルムを密着させて成型する。そしていずれの実施例においても、以下の工程を具備する(冒頭の括弧内数字は図2、図3の各工程図に対応する)。

(1)(2)下ボックス内に設置した可動式のテーブル3上に真空成型機用基板をセットし、真空成型機用基板の収容部に被着体を載置収容する載置工程

(3)加飾フィルムを境として成形空間を上下に仕切り、下部の成形空間内にテーブル、真空成型機用基板及び被着体を密閉する密閉工程

(4)加飾フィルムを加熱する加熱工程

(4)(5)前記密閉工程によって密閉した下部の成形空間内を上部の成形空間内に対して減圧させて仕切られた成形空間に圧力差を発生させ、テーブル上にセットした被着体の表面近傍をその周囲よりも減圧環境とする圧力調整工程

(5)前記加熱工程によって加熱された加飾フィルムの下方から、前記載置工程によって被着体を載置したテーブル及び加熱した加飾フィルムを近接させて被着体の表面に加飾フィルムを密着成型する成型工程

(6)前記成型工程後であって圧力解除工程前に、前記圧力調整工程によって発生した圧力差を維持しながら上部の成形空間内に冷却ガスを封入する加圧冷却工程

(7)成型工程の後に前記圧力調整工程によって発生した圧力差を解除する圧力解除工程

(8)(9)(10)圧力解除後に密閉状態を解除して製品を取り出す取り出し工程

【0017】

(圧力調整工程)

圧力調整工程は、被着体上を覆う加飾フィルムによって仕切られた上下の成形空間をそれぞれ減圧する減圧ステップと、減圧ステップの後に上部の成形空間のみを加圧する加圧ステップとを有する。

【0018】

加熱工程は、前者の減圧ステップにおいて上部の成形空間内から加飾フィルムを加熱するものである。また成型工程は、後者の加圧ステップにおいて下部の成形空間内からテーブルを上昇させて加飾フィルムを被着体上に被せるものである。

【0019】

(加圧冷却工程)

加圧冷却工程において、上ボックス内に設けた噴出口(51,52)から成形空間内の真空成型機用基板及び被着体に向かって、所定噴出体積の冷却ガスを噴出すると共に、上ボックス内に設けた排出口から上ボックス外部へ、冷却ガスの噴出体積と同体積または同体積未満の上部の成形空間内空気を排出することで、上部の成形空間内の圧力を維持したまま冷却する。

【0020】

特に冷却ガスは上ボックスの内面のいずれかに設けられた噴出口から、上部の成形空間内の真空成型機用基板及び被着体へ向かう方向を噴出先とし、排出口は、上ボックスの内面のうち、前記冷却ガスの前記噴出口付近及び噴出先を除く領域に設けられ、冷却ガスの噴出による冷却効率を妨げない位置から排出することが好ましい。

【0021】

図3、図4に示す実施例1の前記加圧冷却工程、並びに図5に示す実施例2の前記加圧冷却工程においては、上ボックスの上部に連通接続した加圧冷却配管5に加圧冷却バルブ5V及び冷却コンプレッサー5Cが介設され、この冷却コンプレッサー5Cよりも上流側に接続されたエアタンクPTから圧縮エアーが噴出によって加圧供給されると共に、上ボックスの側部に連通接続した排気管6の先部6Rから上部の成形空間内の空気が外部へ開放し、前記圧縮エアーの加圧供給によって強制排気されるものとしている。

【0022】

非循環式の一方向封入、一方向排出とするため、常に新鮮な圧縮エアーが被着体へ噴出されることで冷却速度が短くなる。またこのとき、排気管に設けた調整機6Rによって、排出口からの排出量を加圧流量の半分未満(より好ましくは3分の1以下)にまで絞った状態とし、かつ噴出口からの噴出量を加圧冷却バルブ5Vによって継続的に調節することで、上部の成形空間の加圧状態を保つことができる。

【0023】

図7に示す実施例3の前記加圧冷却工程においては、上部の成形空間と、冷却コンプレッサーを介した循環配管内とにおいて空気又は空気構成気体を循環させることで、冷却ガスの封入と成形空間内空気の排出とを所定の加圧冷却時間の間、同時に継続させるものとしている。

【0024】

(上ボックス)

上ボックスは、ボックス内面の所定の配設領域に、加飾フィルムを加熱するための複数個の加熱素子(230)が分散して配設されると共に、加熱素子の前記配設領域間に、冷却ガスを噴出する噴出口(51,52)が設けられる。

【0025】

特に加熱素子230はボックス内面の所定の配設領域に整列して配設されることが好ましく、噴出口はこの配設領域内に分散して二つ以上が配設されることが好ましい。例えば上ボックス内部上面に2行2列以上で行列配設されると共に、噴出口は前記行列配設された加熱素子の四隅を除く中央寄りの行間又は列間に分散配設される。

【0026】

下部に開口した下ボックスと上部に開口した上ボックスとは相対移動によって互いの開口が対向当接又は離間することで、密閉の成形空間が形成された閉状態または大気開放した開状態となる。

【0027】

なお、上下の成形空間の調整圧力を維持しながら上部の成形空間内を冷却させる方法として他に、排出口の外部開放と共に噴出口から冷却コンプレッサーを介した圧縮空気の加圧封入を行うことが考えられる。噴出口からの冷却空気の噴出量を調整し、かつ排出口の開放タイミングと噴出口からの冷却空気の加圧封入タイミングとをずらすことで、上部の成形空間内の加圧状態を保つことができる。

【0028】

(枠部)

なお、成型工程において、セットした被着体の周囲外方に、被着体の最大高さよりも高い突出高さで加飾フィルムの近接方向に突出した枠部が設けられ、

前記枠部が、被着体よりも先に加飾フィルムと接触し、被着体の周囲外方にて加飾フィルムを押し上げて張り拡げた枠部接触状態となり、

この枠部接触状態の次に、被着体が前記張り拡げられた加飾フィルムの表面に密着することが好ましい。

【0029】

この場合、テーブル上にセットした被着体の表面近傍を減圧環境とし、加熱した加飾フィルムを近接させることで、被着体の表面に加飾フィルムを密着させて成型する真空成型機において、セットした被着体の周囲外方に、被着体の最大高さよりも高い突出高さで加飾フィルムの近接方向に突出した枠部を設けてなり、前記枠部が、加飾フィルムを近接させる際に被着体よりも先に加飾フィルムと接触し、被着体の周囲外方にて加飾フィルムを押し上げて張り拡げた状態とする。

【0030】

前記枠部は、被着体を載置する底板の外周部を多角形状に囲って固定された側枠材を具備してなり、

側枠材は、少なくとも前記多角形状を構成するすべての角部において、枠内側に、多角形状の中央寄りに傾斜した内傾斜面を有してなる。

【0031】

真空成型機のテーブル上に取り外し可能に設置される真空成型機用基板は、上面の中央寄りに被着体を載置し得る収容部を有した底板と、底板の周囲に沿って固定され、底板上に収容された被着体の最大高さよりも高い枠高さにて被着体の周囲外側方を囲う側枠材とから構成され、側枠材によって前記枠部を構成することが好ましい。

【0032】

また本発明は複数の加熱素子からなるヒーターを上ボックス内面に整列配置して備えるため、外気の影響を受けにくい真空成型装置となっている。その他本発明は上述した実施例に限定されず、本発明の趣旨を逸脱しない範囲で、一部要素の抽出、他実施例の要素または代替物への置換、削除、或いは実施例間の構成同士の重畳的組み合わせ等、種々の変更が可能である。

【符号の説明】

【0033】

1 真空成型機用基板

21 下ボックス

22 上ボックス

3 テーブル

C 冷却ガス

F 加飾フィルム

S 成形空間

W 被着体

51,52 噴出口

5C 冷却コンプレッサー

【技術分野】

【0001】

この発明は、シート材を真空状態で被着体に被着して成型する真空成型機、この真空成型機を用いた真空成形工程において使用する真空成形機用基板、あるいはそのような真空成型機用基板を使用した真空成型方法に関するものである。

【背景技術】

【0002】

従来、外気の影響を受けにくい真空成型装置として、上下にチャンバーボックスを具備すると共に、前記両チャンバーボックス内で被成型物1の成型を行なう真空成型装置であって、上チャンバーボックスと下チャンバーボックスは接合・離反が可能とされると共に、上チャンバーボックス内にヒータが組み込まれ、接合した両チャンバーボックス内で前記ヒータにより被成型物を加熱するようにしたものが開示される(特許文献1参照)。

【0003】

これは接合した両チャンバーボックス内で前記ヒータにより被成型物を加熱するようにし、前記ヒータとして近赤外線ヒータを用いていることで、閉塞された空間内で被成型物を加熱・成型することができるので、成型時に従来よりも外気の影響を受けにくい真空成型装置を提供することができる、とされる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−079573号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし上記従来の真空成型装置においては、冷却が不十分なまま圧力を開放すれば加飾フィルムの浮き上がりといった製品不良が生じやすくなるといった問題が生じる。このため、成型後の加熱された状態の加飾フィルムの冷却に時間がかかり、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行うことができなかった。

【0006】

そこで本発明は、減圧条件下で加飾フィルムを密着して成型する真空成型方法において、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行うことを課題とする。

【課題を解決するための手段】

【0007】

(1)本発明の真空成型方法は、下部に開口した下ボックス21と上部に開口した上ボックス22とによって成形空間Sが密閉形成され得る真空成型機を用いて、成形空間S内の被着体Wの表面に加飾フィルムFを密着させて成型する真空成型方法であって、

下ボックス21内に設置した可動式のテーブル3上に真空成型機用基板1をセットし、真空成型機用基板1の収容部に被着体Wを載置収容する載置工程と、

被着体Wの上方であって下ボックス21と上ボックス22の間の開口を塞ぐように設置した加飾フィルムFを境として成形空間Sを上下に仕切り、下部の成形空間S内にテーブル3、真空成型機用基板1及び被着体Wを密閉する密閉工程と、

密閉した成形空間S内に設置された加飾フィルムFを加熱する加熱工程と、

前記密閉工程によって密閉した下部の成形空間S内を上部の成形空間内Sに対して減圧させて、加飾フィルムFによって仕切られた成形空間Sに圧力差を発生させ、テーブル3上にセットした被着体Wの表面近傍をその周囲よりも減圧した環境とする圧力調整工程と、

前記加熱工程によって加熱された加飾フィルムFの下方から、前記載置工程によって被着体Wを載置したテーブル3を近接させて被着体Wの表面に加飾フィルムFを密着成型する成型工程と、

成型工程の後に前記圧力調整工程によって発生した圧力差を解除する圧力解除工程と、

圧力解除工程の後に成形空間の密閉状態を解除して成型製品FWを取り出す取り出し工程とを具備してなり、

前記成型工程後であって圧力解除工程前に、前記圧力調整工程によって発生した圧力差を維持しながら上部の成形空間内に冷却ガスCを封入する加圧冷却工程を有することを特徴とする。

【0008】

(2)上記真空成型方法において、

前記圧力調整工程は、被着体W上を覆う加飾フィルムFによって仕切られた上下の成形空間Sをそれぞれ減圧する減圧ステップと、減圧ステップの後に上部の成形空間Sのみを加圧して高圧状態を維持する加圧ステップとを有し、

前記加熱工程は、この減圧ステップにおいて上部の成形空間S内から加飾フィルムFを加熱するものであり、

前記成型工程は、この加圧ステップにおいて下部の成形空間S内からテーブル3を上昇させて加飾フィルムFを被着体W上に被せるものであることが好ましい。

【0009】

(3)上記いずれかの真空成型方法の前記加圧冷却工程において、上ボックス22内に設けた噴出口(51,52)から成形空間S内の真空成型機用基板1及び被着体Wに向かって、所定の噴出体積の冷却ガスC(実施例では冷却した圧縮エアー)を噴出すると共に、上ボックス22内に設けた排出口から上ボックス22外部へ、冷却ガスCの噴出体積と同体積または同体積未満の上部の成形空間S内の空気を排出することで、上部の成形空間S内の圧力を高圧に維持したまま冷却することが好ましい。

【0010】

特に冷却ガスCは上ボックス22の内面のいずれかに設けられた噴出口51、52から、上部の成形空間S内の真空成型機用基板1及び被着体Wへ向かう方向を噴出先とし、排出口は、上ボックス22の内面のうち、前記冷却ガスCの前記噴出口51,52付近及び噴出先の領域を除く部分に設けられることで、冷却ガスCの噴出による冷却効率を妨げない位置から排出することが好ましい。

【0011】

(4)上記いずれかの真空成型方法において、上ボックス22は、ボックス内面の所定の配設領域に、加飾フィルムFを加熱するための複数個の加熱素子230が分散して配設されると共に、加熱素子230の前記配設領域内に、冷却ガスCを噴出する噴出口51,52が設けられることが好ましい。

【0012】

特に加熱素子230はボックス内面の所定の配設領域に整列して配設されることが好ましく、噴出口51,52はこの配設領域内に二つ以上が互いに分散して配設されることが好ましい。例えば上ボックス22内部上面に2行2列以上で行列配設されると共に、噴出口51,52は前記行列配設された加熱素子の四隅を除く中央寄りの行間又は列間に分散配設される。

【0013】

(5)上記いずれかの真空成型方法の前記加圧冷却工程においては、上部の成形空間Sと、冷却コンプレッサー5Cを介した循環配管内との間で空気又は空気構成気体を循環させることで、冷却ガスCの封入と成形空間S内の空気の排出とを、所定の加圧冷却時間の間、同時に継続させることが好ましい。

【発明の効果】

【0014】

上記手段を講じることで、減圧条件下で加飾フィルムを密着して成型する真空成型方法において、成型後の加飾フィルムないし成型装置の冷却時間を短縮して効率的に真空成型を行うことができるものとなった。

【図面の簡単な説明】

【0015】

【図1】載置工程における実施例1の真空成型装置の基本構成説明図。

【図2】実施例1の真空成型方法の載置工程乃至成型工程の各状態説明図。

【図3】実施例1の真空成型方法の加圧冷却工程以降の工程の各状態説明図。

【図4】実施例1の真空成型装置の加圧冷却工程の配管図。

【図5】実施例2の真空成型装置のエアー回路図。

【図6】実施例2の真空成型装置の上ボックス内上面を示す上ボックスの底面図。

【図7】実施例3の真空成型装置の加圧冷却工程の配管図。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態例として、実施例1〜3として示す真空成型装置の各工程図と共に説明する。本発明の真空成型方法は基本的に、互いに近接乃至離間する下ボックスと上ボックスとによって密閉の成形空間ないし開放状態が形成される真空成型機を用いて、被着体の表面に加飾フィルムを密着させて成型する。そしていずれの実施例においても、以下の工程を具備する(冒頭の括弧内数字は図2、図3の各工程図に対応する)。

(1)(2)下ボックス内に設置した可動式のテーブル3上に真空成型機用基板をセットし、真空成型機用基板の収容部に被着体を載置収容する載置工程

(3)加飾フィルムを境として成形空間を上下に仕切り、下部の成形空間内にテーブル、真空成型機用基板及び被着体を密閉する密閉工程

(4)加飾フィルムを加熱する加熱工程

(4)(5)前記密閉工程によって密閉した下部の成形空間内を上部の成形空間内に対して減圧させて仕切られた成形空間に圧力差を発生させ、テーブル上にセットした被着体の表面近傍をその周囲よりも減圧環境とする圧力調整工程

(5)前記加熱工程によって加熱された加飾フィルムの下方から、前記載置工程によって被着体を載置したテーブル及び加熱した加飾フィルムを近接させて被着体の表面に加飾フィルムを密着成型する成型工程

(6)前記成型工程後であって圧力解除工程前に、前記圧力調整工程によって発生した圧力差を維持しながら上部の成形空間内に冷却ガスを封入する加圧冷却工程

(7)成型工程の後に前記圧力調整工程によって発生した圧力差を解除する圧力解除工程

(8)(9)(10)圧力解除後に密閉状態を解除して製品を取り出す取り出し工程

【0017】

(圧力調整工程)

圧力調整工程は、被着体上を覆う加飾フィルムによって仕切られた上下の成形空間をそれぞれ減圧する減圧ステップと、減圧ステップの後に上部の成形空間のみを加圧する加圧ステップとを有する。

【0018】

加熱工程は、前者の減圧ステップにおいて上部の成形空間内から加飾フィルムを加熱するものである。また成型工程は、後者の加圧ステップにおいて下部の成形空間内からテーブルを上昇させて加飾フィルムを被着体上に被せるものである。

【0019】

(加圧冷却工程)

加圧冷却工程において、上ボックス内に設けた噴出口(51,52)から成形空間内の真空成型機用基板及び被着体に向かって、所定噴出体積の冷却ガスを噴出すると共に、上ボックス内に設けた排出口から上ボックス外部へ、冷却ガスの噴出体積と同体積または同体積未満の上部の成形空間内空気を排出することで、上部の成形空間内の圧力を維持したまま冷却する。

【0020】

特に冷却ガスは上ボックスの内面のいずれかに設けられた噴出口から、上部の成形空間内の真空成型機用基板及び被着体へ向かう方向を噴出先とし、排出口は、上ボックスの内面のうち、前記冷却ガスの前記噴出口付近及び噴出先を除く領域に設けられ、冷却ガスの噴出による冷却効率を妨げない位置から排出することが好ましい。

【0021】

図3、図4に示す実施例1の前記加圧冷却工程、並びに図5に示す実施例2の前記加圧冷却工程においては、上ボックスの上部に連通接続した加圧冷却配管5に加圧冷却バルブ5V及び冷却コンプレッサー5Cが介設され、この冷却コンプレッサー5Cよりも上流側に接続されたエアタンクPTから圧縮エアーが噴出によって加圧供給されると共に、上ボックスの側部に連通接続した排気管6の先部6Rから上部の成形空間内の空気が外部へ開放し、前記圧縮エアーの加圧供給によって強制排気されるものとしている。

【0022】

非循環式の一方向封入、一方向排出とするため、常に新鮮な圧縮エアーが被着体へ噴出されることで冷却速度が短くなる。またこのとき、排気管に設けた調整機6Rによって、排出口からの排出量を加圧流量の半分未満(より好ましくは3分の1以下)にまで絞った状態とし、かつ噴出口からの噴出量を加圧冷却バルブ5Vによって継続的に調節することで、上部の成形空間の加圧状態を保つことができる。

【0023】

図7に示す実施例3の前記加圧冷却工程においては、上部の成形空間と、冷却コンプレッサーを介した循環配管内とにおいて空気又は空気構成気体を循環させることで、冷却ガスの封入と成形空間内空気の排出とを所定の加圧冷却時間の間、同時に継続させるものとしている。

【0024】

(上ボックス)

上ボックスは、ボックス内面の所定の配設領域に、加飾フィルムを加熱するための複数個の加熱素子(230)が分散して配設されると共に、加熱素子の前記配設領域間に、冷却ガスを噴出する噴出口(51,52)が設けられる。

【0025】

特に加熱素子230はボックス内面の所定の配設領域に整列して配設されることが好ましく、噴出口はこの配設領域内に分散して二つ以上が配設されることが好ましい。例えば上ボックス内部上面に2行2列以上で行列配設されると共に、噴出口は前記行列配設された加熱素子の四隅を除く中央寄りの行間又は列間に分散配設される。

【0026】

下部に開口した下ボックスと上部に開口した上ボックスとは相対移動によって互いの開口が対向当接又は離間することで、密閉の成形空間が形成された閉状態または大気開放した開状態となる。

【0027】

なお、上下の成形空間の調整圧力を維持しながら上部の成形空間内を冷却させる方法として他に、排出口の外部開放と共に噴出口から冷却コンプレッサーを介した圧縮空気の加圧封入を行うことが考えられる。噴出口からの冷却空気の噴出量を調整し、かつ排出口の開放タイミングと噴出口からの冷却空気の加圧封入タイミングとをずらすことで、上部の成形空間内の加圧状態を保つことができる。

【0028】

(枠部)

なお、成型工程において、セットした被着体の周囲外方に、被着体の最大高さよりも高い突出高さで加飾フィルムの近接方向に突出した枠部が設けられ、

前記枠部が、被着体よりも先に加飾フィルムと接触し、被着体の周囲外方にて加飾フィルムを押し上げて張り拡げた枠部接触状態となり、

この枠部接触状態の次に、被着体が前記張り拡げられた加飾フィルムの表面に密着することが好ましい。

【0029】

この場合、テーブル上にセットした被着体の表面近傍を減圧環境とし、加熱した加飾フィルムを近接させることで、被着体の表面に加飾フィルムを密着させて成型する真空成型機において、セットした被着体の周囲外方に、被着体の最大高さよりも高い突出高さで加飾フィルムの近接方向に突出した枠部を設けてなり、前記枠部が、加飾フィルムを近接させる際に被着体よりも先に加飾フィルムと接触し、被着体の周囲外方にて加飾フィルムを押し上げて張り拡げた状態とする。

【0030】

前記枠部は、被着体を載置する底板の外周部を多角形状に囲って固定された側枠材を具備してなり、

側枠材は、少なくとも前記多角形状を構成するすべての角部において、枠内側に、多角形状の中央寄りに傾斜した内傾斜面を有してなる。

【0031】

真空成型機のテーブル上に取り外し可能に設置される真空成型機用基板は、上面の中央寄りに被着体を載置し得る収容部を有した底板と、底板の周囲に沿って固定され、底板上に収容された被着体の最大高さよりも高い枠高さにて被着体の周囲外側方を囲う側枠材とから構成され、側枠材によって前記枠部を構成することが好ましい。

【0032】

また本発明は複数の加熱素子からなるヒーターを上ボックス内面に整列配置して備えるため、外気の影響を受けにくい真空成型装置となっている。その他本発明は上述した実施例に限定されず、本発明の趣旨を逸脱しない範囲で、一部要素の抽出、他実施例の要素または代替物への置換、削除、或いは実施例間の構成同士の重畳的組み合わせ等、種々の変更が可能である。

【符号の説明】

【0033】

1 真空成型機用基板

21 下ボックス

22 上ボックス

3 テーブル

C 冷却ガス

F 加飾フィルム

S 成形空間

W 被着体

51,52 噴出口

5C 冷却コンプレッサー

【特許請求の範囲】

【請求項1】

下部に開口した下ボックスと上部に開口した上ボックスとによって成形空間が密閉形成され得る真空成型機を用いて、成形空間内の被着体の表面に加飾フィルムを密着させて成型する真空成型方法であって、

下ボックス内に設置した可動式のテーブル上に真空成型機用基板をセットし、真空成型機用基板の収容部に被着体を載置収容する載置工程と、

加飾フィルムを境として成形空間を上下に仕切り、下部の成形空間内にテーブル、真空成型機用基板及び被着体を密閉する密閉工程と、

加飾フィルムを加熱する加熱工程と、

前記密閉工程によって密閉した下部の成形空間内を上部の成形空間内に対して減圧させて仕切られた成形空間に圧力差を発生させ、テーブル上にセットした被着体の表面近傍をその周囲よりも減圧環境とする圧力調整工程と、

前記加熱工程によって加熱された加飾フィルムの下方から、前記載置工程によって被着体を載置したテーブル及び加熱した加飾フィルムを近接させて被着体の表面に加飾フィルムを密着成型する成型工程と、

成型工程の後に前記圧力調整工程によって発生した圧力差を解除する圧力解除工程と、

圧力解除と共に製品を取り出す取り出し工程とを具備してなり、

前記成型工程後であって圧力解除工程前に、前記圧力調整工程によって発生した圧力差を維持しながら上部の成形空間内に冷却ガスを封入する加圧冷却工程を有することを特徴とする真空成型方法。

【請求項2】

圧力調整工程は、被着体上を覆う加飾フィルムによって仕切られた上下の成形空間をそれぞれ減圧する減圧ステップと、減圧ステップの後に上部の成形空間のみを加圧する加圧ステップとを有し、

前記加熱工程は、この減圧ステップにおいて上部の成形空間内から加飾フィルムを加熱するものであり、

前記成型工程は、この加圧ステップにおいて下部の成形空間内からテーブルを上昇させて加飾フィルムを被着体上に被せるものである請求項1記載の真空成型方法。

【請求項3】

前記加圧冷却工程において、上ボックス内に設けた噴出口から成形空間内の真空成型機用基板及び被着体に向かって、所定噴出体積の冷却ガスを噴出すると共に、上ボックス内に設けた排出口から上ボックス外部へ、冷却ガスの噴出体積と同体積または同体積未満の上部の成形空間内空気を排出することで、上部の成形空間内の圧力を維持したまま冷却する請求項1又は2記載の真空成型方法。

【請求項4】

上ボックスは、ボックス内面の所定の配設領域に、加飾フィルムを加熱するための複数個の加熱素子が分散して配設されると共に、加熱素子の前記配設領域内に、冷却ガスを噴出する噴出口が設けられる請求項3記載の真空成型方法。

【請求項5】

前記加圧冷却工程においては、上部の成形空間及び冷却コンプレッサーを介した循環配管間で気体を循環させることで、冷却ガスの封入と成形空間内空気の排出とを同時に継続させる請求項1,2,3又は4のいずれか記載の真空成型方法。

【請求項1】

下部に開口した下ボックスと上部に開口した上ボックスとによって成形空間が密閉形成され得る真空成型機を用いて、成形空間内の被着体の表面に加飾フィルムを密着させて成型する真空成型方法であって、

下ボックス内に設置した可動式のテーブル上に真空成型機用基板をセットし、真空成型機用基板の収容部に被着体を載置収容する載置工程と、

加飾フィルムを境として成形空間を上下に仕切り、下部の成形空間内にテーブル、真空成型機用基板及び被着体を密閉する密閉工程と、

加飾フィルムを加熱する加熱工程と、

前記密閉工程によって密閉した下部の成形空間内を上部の成形空間内に対して減圧させて仕切られた成形空間に圧力差を発生させ、テーブル上にセットした被着体の表面近傍をその周囲よりも減圧環境とする圧力調整工程と、

前記加熱工程によって加熱された加飾フィルムの下方から、前記載置工程によって被着体を載置したテーブル及び加熱した加飾フィルムを近接させて被着体の表面に加飾フィルムを密着成型する成型工程と、

成型工程の後に前記圧力調整工程によって発生した圧力差を解除する圧力解除工程と、

圧力解除と共に製品を取り出す取り出し工程とを具備してなり、

前記成型工程後であって圧力解除工程前に、前記圧力調整工程によって発生した圧力差を維持しながら上部の成形空間内に冷却ガスを封入する加圧冷却工程を有することを特徴とする真空成型方法。

【請求項2】

圧力調整工程は、被着体上を覆う加飾フィルムによって仕切られた上下の成形空間をそれぞれ減圧する減圧ステップと、減圧ステップの後に上部の成形空間のみを加圧する加圧ステップとを有し、

前記加熱工程は、この減圧ステップにおいて上部の成形空間内から加飾フィルムを加熱するものであり、

前記成型工程は、この加圧ステップにおいて下部の成形空間内からテーブルを上昇させて加飾フィルムを被着体上に被せるものである請求項1記載の真空成型方法。

【請求項3】

前記加圧冷却工程において、上ボックス内に設けた噴出口から成形空間内の真空成型機用基板及び被着体に向かって、所定噴出体積の冷却ガスを噴出すると共に、上ボックス内に設けた排出口から上ボックス外部へ、冷却ガスの噴出体積と同体積または同体積未満の上部の成形空間内空気を排出することで、上部の成形空間内の圧力を維持したまま冷却する請求項1又は2記載の真空成型方法。

【請求項4】

上ボックスは、ボックス内面の所定の配設領域に、加飾フィルムを加熱するための複数個の加熱素子が分散して配設されると共に、加熱素子の前記配設領域内に、冷却ガスを噴出する噴出口が設けられる請求項3記載の真空成型方法。

【請求項5】

前記加圧冷却工程においては、上部の成形空間及び冷却コンプレッサーを介した循環配管間で気体を循環させることで、冷却ガスの封入と成形空間内空気の排出とを同時に継続させる請求項1,2,3又は4のいずれか記載の真空成型方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−116094(P2012−116094A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−267877(P2010−267877)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(598163628)布施真空株式会社 (5)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(598163628)布施真空株式会社 (5)

【Fターム(参考)】

[ Back to top ]