真空成形機および真空成形品の製造方法

【課題】装飾用シートを用いた真空成形において、外観の悪化や貼り付け不良の発生を抑制する。

【解決手段】本発明による真空成形機100は、基材16および装飾用シート10を収容するチャンバー20と、チャンバー20内に収容された基材16を囲む枠体30と、チャンバー20内を減圧する減圧装置40と、枠体30の内側と大気圧にある外部空間とを連通させる連通路50とを備える。

【解決手段】本発明による真空成形機100は、基材16および装飾用シート10を収容するチャンバー20と、チャンバー20内に収容された基材16を囲む枠体30と、チャンバー20内を減圧する減圧装置40と、枠体30の内側と大気圧にある外部空間とを連通させる連通路50とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、装飾用シートを減圧下で基材に貼り付ける真空成形機に関する。また、本発明は、真空成形品の製造方法にも関する。

【背景技術】

【0002】

近年、塗装に代わる装飾手法として、基材の表面に装飾用のシートを貼り付ける手法が提案されている。装飾用シートを用いると、塗装に比べ、基材のリサイクルが容易になる。また、塗装とは異なる美観を醸し出すこともできるので、装飾性の向上を図ることもできる。

【0003】

装飾用シートの一例を図20に示す。図20に示す装飾用シート10は、装飾層1と、装飾層1を支持する支持層2とを有する。装飾層1は、例えば、印刷によって形成されたインク層や、金属を蒸着することによって形成された金属層である。支持層2は、ポリ塩化ビニル(PVC)などの樹脂材料から形成されている。装飾用シート10を基材に貼り付ける際には、装飾用シート10の表面に接着剤が塗布される。

【0004】

装飾用シート10の基材への貼り付けは、減圧下で装飾用シート10を基材の表面形状に沿うように延ばしながら(つまり成形しながら)行われる。このような貼り付けを行うための真空成形機が、特許文献1や特許文献2に開示されている。

【0005】

図21に、特許文献1に開示されている真空成形機(減圧被覆装置)500を示す。真空成形機500は、内部が減圧・加圧され得るチャンバーボックス521を備える。チャンバーボックス521は、上チャンバーボックス522と、下チャンバーボックス524とから構成されている。

【0006】

上チャンバーボックス522内には、装飾用シート(表皮材)10を加熱するためのヒーター528が設けられている。下チャンバーボックス524内には、基材(芯材)16を載置するためのテーブル509が設けられている。上チャンバーボックス522および下チャンバーボックス524は、真空タンク507および圧空タンク508に接続されている。

【0007】

真空成形機500を用いた装飾用シート10の貼り付けは、以下のようにして行われる。

【0008】

まず、図21に示すように、下チャンバーボックス524内のテーブル509上に基材16を載置し、装飾用シート10を下チャンバーボックス524の上面に配置する。

【0009】

次に、図22に示すように、上チャンバーボックス522を降下させて上チャンバーボックス522と下チャンバーボックス524とを装飾用シート10を介して当接させる。これにより、上チャンバーボックス522および下チャンバーボックス524を気密状態とする。

【0010】

続いて、図23に示すように、上チャンバーボックス522および下チャンバーボックス524を真空タンク507と連通させて真空引きを行い、上チャンバーボックス522および下チャンバーボックス524内を減圧状態(真空に近い極低圧の状態)とする。

【0011】

その後、図24に示すように、ヒーター528を用いて装飾用シート10を加熱する。この加熱は、装飾用シート10が十分に軟化し、装飾用シート10表面に塗布された接着剤が十分な接着力を発揮するように行われる。

【0012】

次に、図25に示すように、下チャンバーボックス524内のテーブル509を上昇させ、装飾用シート10に基材16を接触させる。

【0013】

続いて、図26に示すように、上チャンバーボックス522内を大気圧状態に戻す(下チャンバーボックス524内は依然減圧状態である)ことにより、上チャンバーボックス522内と下チャンバーボックス524内との圧力差を利用して、装飾用シート10を基材16に押圧し、基材16の表面形状に沿うように成形する。

【0014】

なお、このとき、図27に示すように、上チャンバーボックス522を圧空タンク508と連通させて上チャンバーボックス522に圧縮空気を導入することにより、装飾用シート10を基材16に対してさらに強く押圧することができる。

【0015】

最後に、図28に示すように、下チャンバーボックス524内も大気圧状態に戻して上チャンバーボックス522を上昇させ、装飾用シート10によって被覆された基材16を取り出す。このようにして、基材16およびその表面に貼り付けられた装飾用シート10から構成される真空成形品を製造することができる。

【0016】

上述したような真空成形により、表面に大きな起伏を有する基材に対しても、簡便に美麗な装飾を施すことができる。

【0017】

なお、特許文献1の真空成形機500では、基材16が中空構造を有している場合にチャンバーボックス521内の圧力変動に伴って基材16が膨張して破裂したり、押し潰されたりすることを防止するために、基材16内部と上チャンバーボックス522とを連通させる連通孔504が設けられている。基材16が中空構造でない場合には、このような連通孔504を機能させることなく真空成形を行えばよい。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2006−7422号公報

【特許文献2】特開昭63−214424号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、特許文献1の真空成形機500では、装飾用シート10を加熱したときに、軟化した装飾用シート10が図24中に破線で示しているように垂れてしまう。このように装飾用シート10が垂れたまま成形を行うと、装飾用シート10の垂れ下がった部分が他の部分よりも早く基材16に接触してしまうことがある。その場合、接触部分の接着剤が硬化し、その後装飾用シート10が引き伸ばされる際に十分に伸びずに他の部分の接着剤に比べてふくらんでしまう。つまり、凸状の外観不良が発生し、そのため、完成した真空成形品の外観が悪化してしまう。特許文献2に開示されている真空成形機(絵付装置)においても、同様の問題が発生する。

【0020】

本発明は、上記問題に鑑みてなされたものであり、その目的は、装飾用シートを用いた真空成形において、外観の悪化を抑制することにある。

【課題を解決するための手段】

【0021】

本発明による真空成形機は、装飾用シートを減圧下で基材に貼り付けるための真空成形機であって、前記基材および前記装飾用シートを収容するチャンバーと、前記チャンバー内に収容された前記基材を囲む枠体と、前記チャンバー内を減圧する減圧装置と、前記枠体の内側と大気圧にある外部空間 とを連通させる連通路と、を備える。

【0022】

ある好適な実施形態において、本発明による真空成形機は、前記連通路に設けられたバルブと、前記バルブの開閉状態を制御する制御装置と、をさらに備える。

【0023】

ある好適な実施形態において、本発明による真空成形機は、前記装飾用シートを前記枠体に対して相対的に昇降させる昇降機構をさらに備え、前記制御装置は、前記昇降機構によって前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記バルブが所定時間開くように制御を行う。

【0024】

ある好適な実施形態において、前記所定時間は、1msec以上100msec以下である。

【0025】

ある好適な実施形態において、前記所定の距離は、50mm以下である。

【0026】

ある好適な実施形態において、本発明による真空成形機は、前記装飾用シートと前記枠体との距離に関する情報を検出するセンサをさらに備え、前記制御装置は、前記センサの検出結果に基づいて前記バルブの開閉状態を制御する。

【0027】

ある好適な実施形態において、前記制御装置は、前記昇降機構の動作開始から一定期間経過後に、前記バルブが所定時間開くように制御を行う。

【0028】

ある好適な実施形態において、前記減圧装置は、前記枠体の内側から外部に空気を排出し得る。

【0029】

本発明による真空成形品の製造方法は、装飾用シートおよび基材を用意する準備工程と、チャンバー内で前記装飾用シートを基材に貼り付ける貼付工程と、を包含する真空成形品の製造方法であって、前記貼付工程は、前記チャンバー内に設けられた枠体の内側に前記基材を載置する工程(a)と、前記基材が載置された前記チャンバー内を減圧する工程(b)と、減圧された前記チャンバー内で前記装飾用シートと前記枠体とを近付ける工程(c)と、前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記枠体の内側と大気圧にある外部空間とを所定時間連通させる工程(d)と、を含む。

【0030】

ある好適な実施形態において、前記所定時間は、1msec以上100msec以下である。

【0031】

ある好適な実施形態において、前記貼付工程は、前記工程(d)の後に、前記装飾用シートに対して前記枠体とは反対側に広がる空間を加圧する工程(e)をさらに含む。

【0032】

本発明による真空成形機は、チャンバー内に収容された基材を囲む枠体と、枠体の内側と大気圧にある外部空間とを連通させる連通路とを備える。そのため、装飾用シートと枠体とが近付いたときに、減圧状態にある枠体の内側と大気圧にある外部空間とを連通させることにより、枠体の内側に連通路を介して空気を供給することができる。これにより、装飾用シートと基材との間の空間の圧力が高くなるので、装飾用シートを基材とは反対側に(つまり上側に)膨らませることができ、加熱によって軟化した装飾用シートの垂れを抑制することができる。従って、外観の悪化を抑制することができる。枠体の内側への空気の供給は、減圧状態にある枠体の内側と大気圧にある外部空間とを連通させることにより行われるので、短時間で、且つ、簡便に枠体の内側の圧力を高くすることができる。また、本発明による真空成形機では、枠体によって基材が囲まれているので、チャンバー内の全体ではなく、枠体の内側にのみ空気を供給すれば、装飾用シートの垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、装飾用シートが空気によって過度に冷却されて装飾用シートの成形性が悪化することを防止できる。さらに、連通路を介した空気の供給後、再度減圧装置による減圧を行う際にも、短時間で圧力を低くでき、速やかに装飾用シートの貼り付けを行うことができる。

【0033】

本発明による真空成形機は、連通路に設けられたバルブと、バルブの開閉状態を制御する制御装置とをさらに備えていることが好ましい。バルブの開閉状態を制御装置で制御することにより、連通路の開放および閉塞を簡単に切り替えることができる。

【0034】

また、本発明による真空成形機は、典型的には、装飾用シートを枠体に対して相対的に昇降させる昇降機構をさらに備えている。この場合、制御装置は、例えば、昇降機構によって装飾用シートと枠体とが所定の距離まで近付いたときに、バルブが所定時間開くように制御を行う。

【0035】

少量の空気で効果的に装飾用シートの垂れを抑制する観点からは、装飾用シートと枠体とが十分に近付いてからバルブを開くことが好ましく、上記所定の距離は、具体的には、50mm以下であることが好ましい。

【0036】

本発明による真空成形機は、装飾用シートと枠体との距離に関する情報を検出するセンサをさらに備えていてもよく、その場合、制御装置は、このセンサの検出結果に基づいてバルブの開閉状態を制御する。

【0037】

あるいは、制御装置は、昇降機構の動作開始から一定期間経過後に、バルブが所定時間開くように制御を行ってもよい。

【0038】

バルブを開く時間は、1msec以上100msec以下であることが好ましい。バルブを開く時間が1msec未満である場合、装飾用シートの垂れを抑制するのに十分な量の空気を供給できないことがある。一方、バルブを開く時間が100msecを超える場合、装飾用シートが膨らみすぎて外観が悪化することがある。また、バルブを開く時間が100msecを超える場合、再度減圧を行う際に多くの時間を要するために装飾用シートの温度が低下するおそれがある。

【0039】

本発明による真空成形品の製造方法では、チャンバー内で装飾用シートを基材に貼り付ける貼付工程が、チャンバー内に設けられた枠体の内側に基材を載置する工程(a)と、基材が載置されたチャンバー内を減圧する工程(b)と、減圧されたチャンバー内で装飾用シートと枠体とを近付ける工程(c)とを含んでいる。本発明による真空成形品の製造方法の貼付工程は、さらに、装飾用シートと枠体とが所定の距離まで近付いたときに、枠体の内側と大気圧にある外部空間とを所定時間連通させる工程(d)を含んでいる。この工程(d)により、枠体の内側に空気を供給して、短時間で、且つ、簡便に、装飾用シートと基材との間の空間の圧力を高くすることができる。従って、装飾用シートを基材とは反対側に(つまり上側に)膨らませることができる。そのため、加熱によって軟化した装飾用シートの垂れを抑制することができ、外観の悪化を抑制することができる。また、本発明による真空成形品の製造方法では、枠体によって基材が囲まれているので、チャンバー内の全体ではなく、枠体の内側にのみ空気を供給すれば、装飾用シートの垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、装飾用シートが空気によって過度に冷却されて装飾用シートの成形性が悪化することを防止できる。さらに、工程(d)を行うことによる空気の供給後、再度減圧装置による減圧を行う際にも、短時間で圧力を低くでき、速やかに装飾用シートの貼り付けを行うことができる。

【0040】

工程(d)において、枠体の内側と大気圧にある外部空間とを連通させる時間は、1msec以上100msec以下であることが好ましい。1msec未満の場合、装飾用シートの垂れを抑制するのに十分な量の空気を供給できないことがある。一方、100msecを超える場合、装飾用シートが膨らみすぎて外観が悪化することがある。また、100msecを超える場合、再度減圧を行う際に多くの時間を要するために装飾用シートの温度が低下するおそれがある。

【0041】

貼付工程は、工程(d)の後に、装飾用シートに対して枠体とは反対側に広がる空間を加圧する工程(e)をさらに含むことが好ましい。このような工程(e)を行うことにより、装飾用シートを基材に対して押圧するための圧力差をより高くすることができるので、いっそう速やかに装飾用シートの貼り付けを行うことができる。

【発明の効果】

【0042】

本発明によると、装飾用シートを用いた真空成形において、外観の悪化を抑制することができる。

【図面の簡単な説明】

【0043】

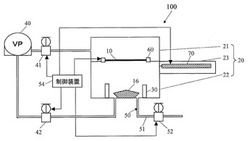

【図1】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図2】真空成形機100が備える枠体を模式的に示す斜視図である。

【図3】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図4】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図5】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図6】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図7】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図8】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図9】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図10】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図11】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図12】貼付工程における減圧開始後の時間と、上側ボックス内の圧力および枠体の内側の圧力との関係を示すグラフである。

【図13】貼付工程を詳細に示すフローチャートである。

【図14】貼付工程を詳細に示すフローチャートである。

【図15】ポリ塩化ビニル、ポリメタクリル酸メチルおよびポリカーボネートについて、動的粘弾性測定により測定される貯蔵弾性率E’の温度依存性を示すグラフである。

【図16】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図17】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図18】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図19】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図20】装飾用シート10の一例を示す図である。

【図21】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図22】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図23】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図24】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図25】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図26】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図27】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図28】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【発明を実施するための形態】

【0044】

以下、図面を参照しながら本発明の実施形態を説明する。なお、本発明は以下の実施形態に限定されるものではない。

【0045】

図1に、本実施形態における真空成形機100を示す。なお、図1には、説明のわかりやすさのために、装飾用シート10および基材16を併せて示している。真空成形機100は、装飾用シート(以下では単に「シート」とも呼ぶ。)10を減圧下で基材16に成形しながら貼り付けるための機器である。つまり、真空成形機100は、基材16およびその表面に貼り付けられた装飾用シート10から構成される真空成形品を製造するための装置である。

【0046】

装飾用シート10は、図20を参照しながら既に説明したように、装飾層1と、装飾層1を支持する支持層2とを有する。装飾層1は、例えば、印刷によって形成されたインク層や、金属を蒸着することによって形成された金属層である。支持層2は、ポリカーボネートやポリエチレンテレフタレートなどの樹脂材料から形成されている。シート10を基材16に貼り付ける際には、シート10の表面には接着剤が塗布される。なお、以下では、シート10の本体とも言うべき支持層2を「シート基材」とも呼ぶ。基材16(真空成形品の本体)は、樹脂材料から形成されたものであってもよいし、金属材料から形成されたものであってもよく、他の材料から形成されたものであってもよい。

【0047】

本実施形態における真空成形機100は、図1に示すように、基材16およびシート10を収容するチャンバー(真空容器)20と、チャンバー20内に収容された基材16を囲む枠体30と、チャンバー20内を減圧する減圧装置40と、枠体30の内側と大気圧にある外部空間とを連通させる連通路50とを備える。真空成形機100は、さらに、チャンバー20内でシート10を保持する保持部材60を備える。

【0048】

チャンバー20は、シート10および保持部材60によって互いに区画される上側ボックス21および下側ボックス22を有する。上側ボックス21は、その底面が開口している。これに対し、下側ボックス22は、その上面が開口している。下側ボックス22の底面上に、基材16が載置される。

【0049】

本実施形態におけるチャンバー20は、さらに、シート10を加熱するための加熱装置(ヒーター)70を収容するヒーターボックス23を有する。ヒーター70は、例えば、遠赤外線ヒーターである。ヒーターボックス23は、下側ボックス22に隣接するように設けられている。ヒーター70は、シート10を加熱する際には下側ボックス22内に導入される。

【0050】

枠体30は、下側ボックス22内に設けられている。より具体的には、枠体30は、下側ボックス22の底面上に設けられている。枠体30は、図2に示すように、筒状(ここでは四角筒状)であり、枠体30の内側の空間30Aに基材16が配置される。枠体30は、図1に示されているように、下側ボックス22の底面から、基材16の頂部よりも高い位置まで延びている。つまり、枠体30の頂部は、基材16の頂部よりも高い位置にある。枠体30は、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)、ポリエチレン(PE)などの樹脂材料や、アルミニウムなどの金属材料から形成されている。枠体30の頂部は、基材16の頂部よりも10mm以上高い位置(例えば20mm程度高い位置)にあることが好ましい。枠体30の頂部と、基材16の頂部との高さの差が10mm未満であると、基材16へのシート10の貼付が好適に行えず、完成した真空成形品の外観に影響することがある。

【0051】

減圧装置40は、典型的には、真空ポンプである。減圧装置40と上側ボックス21との間には、上側ボックス21内の減圧状態を調整するための第1バルブ41が設けられている。第1バルブ41を介し、上側ボックス21内の空気が外部に排出される。また、減圧装置40と下側ボックス22との間には、下側ボックス22内の減圧状態を調整するための第2バルブ42が設けられている。第2バルブ42を介し、下側ボックス22内の空気が外部に排出される。より具体的には、枠体30の内側から外部に空気が排出される。

【0052】

連通路50は、枠体30の内側と外部空間とを結ぶ連通管51の内部空間である。連通路50には、第3バルブ52が設けられている。第3バルブ52が開いている状態では、連通路50によって枠体30の内側と外部空間とが連通する。第3バルブ52が閉まっている状態では、枠体30の内側は外部空間と隔絶する。本実施形態では、第3バルブ52の開閉状態は、制御装置54によって制御される。つまり、真空成形機100は、第3バルブ52の開閉状態を制御する制御装置54を備えている。

【0053】

本実施形態における制御装置54は、連通路50に設けられた第3バルブ52だけでなく、減圧装置40と上側ボックス21との間の第1バルブ41や、減圧装置40と下側ボックス22との間の第2バルブ42の開閉状態も制御する。制御装置54は、例えば、マイクロコンピュータである。

【0054】

保持部材60は、シート10の外周部分を把持することが可能な環状(例えば四角環状)の部材である。保持部材60は、シート10を保持した状態で上下に移動可能である。つまり、保持部材60は、シート10を枠体30に対して(あるいは基材16に対して)相対的に昇降させる昇降機構として機能する。

【0055】

上述したように、本実施形態における真空成形機100は、チャンバー20内に収容された基材16を囲む枠体30と、枠体30の内側と大気圧にある外部空間とを連通させる連通路50とを備える。そのため、シート10と枠体30とが近付いたときに、減圧状態にある枠体30の内側と大気圧にある外部空間とを連通させることにより、枠体30の内側に連通路50を介して空気を供給することができる。これにより、シート10と基材16との間の空間の圧力が高くなるので、シート10を基材16とは反対側に(つまり上側に)膨らませることができ、加熱によって軟化したシート10の垂れを抑制することができる。従って、外観の悪化や貼り付け不良の発生を抑制することができる。

【0056】

なお、下側ボックス22と減圧装置40との間の第2バルブ42の開閉状態を制御することによっても、枠体30の内側の圧力を高くする(つまり枠体30の内側を常圧に戻す)ことは可能である。しかしながら、その場合、短時間で十分に圧力を高くすることは難しく、シート10の垂れを十分に抑制することは難しい。本実施形態における真空成形機100では、枠体30の内側への空気の供給は、減圧状態にある枠体30の内側と大気圧にある外部空間とを連通させることにより行われるので、短時間で、且つ、簡便に枠体30の内側の圧力を高くすることができる。

【0057】

また、本実施形態における真空成形機100では、枠体30によって基材16が囲まれているので、チャンバー20内の全体ではなく、枠体30の内側にのみ空気を供給すれば、シート10の垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、シート10が空気によって過度に冷却されてシート10の成形性が悪化することを防止できる。さらに、連通路50を介した空気の供給後、再度減圧装置40による減圧を行う際にも、短時間で圧力を低くでき、速やかにシート10の貼り付けを行うことができる。

【0058】

真空成形機100は、本実施形態のように、連通路50に設けられた第3バルブ52と、第3バルブ52の開閉状態を制御する制御装置54とを備えていることが好ましい。第3バルブ52の開閉状態を制御装置54で制御することにより、連通路50の開放および閉塞を簡単に切り替えることができる。

【0059】

また、本実施形態では、真空成形機100は、シート10を枠体30に対して相対的に昇降させる昇降機構(保持部材60)を備えており、制御装置54は、昇降機構である保持部材60の下降によってシート10と枠体30とが所定の距離まで近付いたときに、第3バルブ52が所定時間開くように制御を行う。少量の空気で効果的にシート10の垂れを抑制する観点からは、シート10と枠体30とが十分に近付いてから第3バルブ52を開くことが好ましい。具体的には、第3バルブ52を開くときのシート10と枠体30との距離は50mm以下であることが好ましく、30mm以下であることがさらに好ましい。

【0060】

シート10と枠体30との距離に関する情報は、例えば、図3に示すようにチャンバー20内に設けられたセンサ28によって検出され、制御装置54は、このセンサ28の検出結果に基づいて、第3バルブ52の開閉状態を制御する。つまり、制御装置54は、センサ28の検出結果に基づいてシート10と枠体30とが所定の距離まで近付いたと判断されたときに、第3バルブ52が所定時間開くように制御を行う。

【0061】

センサ28としては、具体的には、各種の距離センサや近接センサを用いることができる。また、光電管式センサを用いてもよい。センサ28として光電管式センサを用いる場合、図4に示すように、所定の高さに送信機28aとそれに対向する受信機28bとが設置され、送信機28aから送信される信号が途絶えたら(つまり受信機28bで受信されなくなったら)、シート10および保持部材60が所定の高さに達したと(すなわち送信機28aと受信機28bとの間に位置すると)判断される。光電管式センサとしては、例えば、サンクス株式会社製のビームセンサNX5−M10RAを用いることができる。

【0062】

なお、制御装置54は、シート10と枠体30との距離ではなく、保持部材60の下降(つまりシート10の下降)を開始してからの経過時間に基づいて第3バルブ52の開閉状態を制御してもよい。言い換えると、制御装置54は、昇降機構(ここでは保持部材60)の動作開始から一定期間経過後に、第3バルブ52が所定時間開くように制御を行ってもよい。例えば、制御装置54は、保持部材60の下降開始から1秒後に第3バルブ52を開くような制御を行ってもよい。

【0063】

第3バルブ52を開く時間は、1msec以上100msec以下であることが好ましい。第3バルブ52を開く時間が1msec未満である場合、シート10の垂れを抑制するのに十分な量の空気を供給できないことがある。一方、第3バルブ52を開く時間が100msecを超える場合、シート10が膨らみすぎて外観が悪化することがある。また、100msecを超える場合、再度減圧を行う際に多くの時間を要するためにシート10の温度が低下し、成形性が低下するおそれがある。

【0064】

続いて、上述した真空成形機100を用いた真空成形品の製造方法を説明する。本実施形態における製造方法は、シート10および基材16を用意する準備工程と、チャンバー20内でシート10を基材16に成形しながら貼り付ける貼付工程とを少なくとも包含する。

【0065】

以下、図5〜図11を参照しながら、より具体的な説明を行う。図5〜図11は、真空成形品の製造工程を模式的に示す断面図である。なお、図5〜図11では、真空成形機100の構成要素の一部を省略して示している。

【0066】

まず、シート10および基材16を用意する(準備工程)。シート10は、既に述べたように、装飾層1と、装飾層1を支持するシート基材(支持層)2とを有する。装飾層1は、例えば、印刷によって形成されたインク層や、金属を蒸着することによって形成された金属層である。装飾層1は、単層である必要はなく、インク層や金属層などが積層された多層構造を有していてもよい。シート基材2は、ポリカーボネートやポリエチレンテレフタレートなどの樹脂材料から形成されている。基材16は、既に述べたように、樹脂材料から形成されたものであってもよいし、金属材料から形成されたものであってもよく、他の材料から形成されたものであってもよい。基材16は、公知の手法を用いて作製することができ、例えば、樹脂材料を用いて射出成形により作製することができる。樹脂材料としては、一般的にはABS樹脂やAES樹脂を用いることが好ましく、耐熱性の点ではナイロンを用いることが好ましい。また、環境対応の点では、オレフィン系リサイクル材やポリエチレンを用いることが好ましい。

【0067】

次に、シート10を基材に延ばしながら(つまり成形しながら)貼り付ける(貼付工程)。具体的には、まず、図5に示すように、チャンバー20内に設けられた枠体30の内側に基材16を載置する。基材16は、より具体的には、下側ボックス22の底面上に枠体30に囲まれるように載置される。このとき、枠体30の頂部は、載置された基材16の頂部よりも高い位置にある。

【0068】

次に、図6に示すように、シート10を保持部材60に固定する。このとき、シート10の2つの表面のうちの一方には、接着剤が塗布されている。

【0069】

続いて、図7に示すように、ヒーター70を用いてシート10を加熱する。シート10は、十分に軟化するように、シート基材2の荷重たわみ温度をTAとしたとき、(TA−40)℃以上(TA+50)℃以下の範囲内の温度に加熱されることが好ましく、(TA+30)℃以上(TA+50)℃以下の範囲内の温度に加熱されることがより好ましい。また、このとき、チャンバー20内、すなわち、上側ボックス21内および下側ボックス22内を減圧する。

【0070】

次に、図8に示すように、保持部材60をシート10ごと下降させることによって、シート10と枠体30とを近付ける。そして、シート10と枠体30とが所定の距離まで近付いたときに、図9に示すように、枠体30の内側と大気圧にある外部空間とを所定時間連通させる。枠体30の内側と外部空間とが連通することにより、外部空間から枠体30の内側に空気が供給される。これにより、枠体30の内側の空間(シート10と基材16との間の空間)の圧力が高くなり、図9に示しているように、シート10は基材16とは反対側に膨らむ。

【0071】

その後、シート10が枠体30に当接する位置まで降下する(これと相前後して枠体30の内側と外部空間との連通は終了する)と、減圧が引き続いて行われているため、図10に示すように、シート10が基材16に対して押圧され、基材16に接合される。この接合の際、シート10は、基材16の表面に沿うように成形されながら貼り付けられる。

【0072】

続いて、シート10の不要な部分(基材16からはみ出た部分)を回転刃などの切断手段を用いて切断(トリミング)することにより、図11に示すように、基材16およびその表面に貼り付けられた装飾用シート10から構成される真空成形品19が完成する。

【0073】

本実施形態における製造方法では、上述したように、貼付工程が、チャンバー20内に設けられた枠体30の内側に基材16を載置する工程(a)と、基材16が載置されたチャンバー20内を減圧する工程(b)と、減圧されたチャンバー20内でシート10と枠体30とを近付ける工程(c)とを含んでいる。本実施形態における製造方法の貼付工程は、さらに、シート10と枠体30とが所定の距離まで近付いたときに、枠体30の内側と大気圧にある外部空間とを所定時間連通させる工程(d)を含んでいる。

【0074】

この工程(d)により、枠体30の内側に空気を供給して、短時間で、且つ、簡便に、シート10と基材16との間の空間の圧力を高くすることができる。従って、シート10を基材16とは反対側に(つまり上側に)膨らませることができる。そのため、加熱によって軟化したシート10の垂れを抑制することができ、外観の悪化を抑制することができる。

【0075】

また、本実施形態における製造方法では、枠体30によって基材16が囲まれているので、チャンバー20内の全体ではなく、枠体30の内側にのみ空気を供給すれば、シート10の垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、シート10が空気によって過度に冷却されてシート10の成形性が悪化することを防止できる。さらに、工程(d)を行うことによる空気の供給後、再度減圧装置40による減圧を行う際にも、短時間で圧力を低くでき、速やかにシート10の貼り付けを行うことができる。

【0076】

なお、貼付工程は、工程(d)の後に、シート10に対して枠体30とは反対側に広がる空間を加圧する工程(e)をさらに含むことが好ましい。このような工程(e)を行うことにより、シート10を基材16に対して押圧するための圧力差をより高くすることができるので、いっそう速やかにシート10の貼り付けを行うことができる。この工程(e)は、例えば、上側ボックス21内に不図示の圧縮機(コンプレッサ)を用いて圧縮空気を供給することによって行うことができる。

【0077】

図12に、貼付工程における減圧開始後の時間とチャンバー20内の圧力との関係の一例を示す。図12には、上側ボックス21内の圧力が実線で示されており、枠体30の内側の圧力が点線で示されている。

【0078】

図12に示されているように、減圧開始後、まず、上側ボックス21内の圧力および枠体30の内側の圧力は同じ様に減少する。上側ボックス21内の圧力および枠体30の内側の圧力は、具体的には、ゲージ圧(大気圧との差圧)で−90kPa〜−100kPa程度まで減少する。

【0079】

次に、シート10の下降が開始され、シート10と枠体30とが所定の距離まで近付いたタイミングで、枠体30の内側と外部空間との連通が行われることにより、枠体30の内側の圧力が、上側ボックス21内の圧力よりも高くなる。このとき、枠体30の内側の圧力は、具体的には、上側ボックス21内の圧力よりも0を超え0.1kPa以下高くなることが好ましい。圧力差が0.1kPaを超えると、シート10が膨らみすぎ、それによって外観が悪化することがある。

【0080】

その後、シート10が枠体30に対して当接した後に、上側ボックス21内の圧力が枠体30の内側の圧力よりも高くなる。これにより、シート10が基材16に対して強く押圧され、シート10の基材16への接合が速やかに行われる。

【0081】

以下、図13を参照しながら、貼付工程をより詳しく説明する。図13は、貼付工程をより詳細に示すフローチャートである。

【0082】

真空成形機100のスイッチをオンすることにより、貼付工程がスタートする。スタート後、まず、減圧装置(典型的には真空ポンプ)40を駆動する(ステップS1)。

【0083】

次に、減圧(真空引き)が完了したか否かを判定する(ステップS2)。この判定は、例えば、上側ボックス21内および下側ボックス22内の圧力を検出する複数の圧力センサの検出結果に基づいて行われる。圧力センサによって検出された圧力の値が所定値(例えばー95kPa)以下であれば、減圧が完了したと判断される。

【0084】

減圧が完了するまでは、第1バルブ41および第2バルブ42のそれぞれを制御装置54に記憶されている所定の動作で駆動する(ステップS3)。具体的には、第1バルブ41および第2バルブ42をそれぞれ所定の速度で目標開度まで開き、その後は、目標開度を維持するように制御する。第1バルブ41および第2バルブ42を開く速度および目標開度は、上側ボックス21内と下側ボックス22内との圧力差が所定範囲(例えば3kPa以下)となるように予め設定されている。

【0085】

減圧が完了するまでは、ステップS3を繰り返し実行する。ステップS3の開始により、第1バルブ41および第2バルブ42の開度が増加し始め、上側ボックス21内および下側ボックス22内の圧力が減少する。上側ボックス21内および下側ボックス22内の圧力は、具体的には、−90kPa〜−100kPa程度まで減少する。なお、二回目以降のステップS3では、圧力センサの検出結果に基づいて、第1バルブ41および第2バルブ42を開く速度や目標開度を調整するようにしてもよい。

【0086】

減圧が完了すると、ヒーター70をオンし、ヒーター70によるシート10の加熱を開始する(ステップS4)。これにより、シート10の温度が上昇し始める。

【0087】

次に、シート10の温度が所定値以上であるか否かを判定する(ステップS5)。この判定は、シート10の温度を検出する温度センサ(例えば赤外線温度センサ)の検出結果に基づいて行われる。ここでの「所定値」は、シート10が十分に軟化するような好ましい成形温度であり、例えばシート基材2がポリカーボネートから形成されている場合、190℃程度である。

【0088】

シート10の温度が所定値に達するまでは、ステップS3と同様に、第1バルブ41および第2バルブ42のそれぞれを制御装置54に記憶されている所定の動作で駆動する(ステップS6)。

【0089】

シート10の温度が所定値以上になると、ヒーター70をオフし、ヒーター70による加熱を終了する(ステップS7)。

【0090】

その後、保持部材60を所定量降下させ(ステップS8)、シート10の降下を行う。保持部材60は、例えば、シート10と枠体30とが接触するまで降下される。

【0091】

保持部材60の降下開始後、所定時間(例えば1秒)経過したか否かを判定する(ステップS9)。

【0092】

所定時間経過後、第3バルブ52を所定時間(好ましくは1msec以上100msec以下)開く(ステップS10)。これにより、枠体30の内側に連通路50を介して外部空間から空気が供給され、枠体30の内側の圧力が上昇する。また、このとき、第2バルブ42を介した減圧(真空引き)は継続されているため、供給された空気はすぐに外部に排出され、一時的に上昇した枠体30の内側の圧力は速やかに低下する。そのため、貼付後にシート10と基材16との間に空気が残ってしまうことが防止される。

【0093】

次に、第1バルブ41を全閉し(ステップS11)、上側ボックス21内に圧縮機(コンプレッサ)を用いて圧縮空気を供給する(ステップS12)。これにより上側ボックス21内の圧力が枠体30の内側の圧力よりも高くなる。

【0094】

上側ボックス21内の圧力を例えば200kPa程度まで上昇させた後、貼付を確実に行うために所定時間待機する。このため、圧力上昇後に所定時間(例えば2秒)経過したか否かの判定を行う(ステップS13)。

【0095】

所定時間経過後、第2バルブ42を全閉し(ステップS14)、減圧装置40を停止する(ステップS15)。

【0096】

その後、上側ボックス21および下側ボックス22を大気開放する(ステップS16)。これにより、上側ボックス21内および下側ボックス22内の圧力は、大気圧となる。このようにして、貼付工程が終了する。

【0097】

なお、図13には、制御装置54が、保持部材60の降下開始後の経過時間に基づいて第3バルブ52の開閉状態を制御する場合のフローチャートを示しており、ステップS9では、保持部材60の降下開始後所定時間経過したか否かを判定している。既に説明したように、制御装置54は、シート10と枠体30との距離(距離に関する情報)に基づいて第3バルブ52の開閉状態を制御してもよい。その場合、図14に示すように、ステップS9では、シート10と枠体30との距離が所定値(例えば50mm)以下か否かの判定が行われる。

【0098】

上述したように、本発明によれば、装飾用シート10を用いた真空成形において、外観の悪化を抑制することができる。本発明は、種々の装飾用シート10を用いた真空成形に用いることができる。特に、比較的高温で、且つ、狭い温度範囲で成形を行う必要がある装飾用シート10を用いる場合に好適に用いられる。

【0099】

装飾用シート10を成形するための好ましい温度範囲は、シート基材2を構成する樹脂材料によって異なる。図15に、ポリ塩化ビニル(PVC)、ポリメタクリル酸メチル(PMMA)およびポリカーボネート(PC)について、動的粘弾性測定により測定される貯蔵弾性率E’(弾性に相当する)の温度依存性を示す。

【0100】

装飾用シート10は、シート基材2の貯蔵弾性率E’が100MPa以下となるような温度で成形を行うことが好ましい。つまり、図15に示されている弾性曲線は、100MPa以下の部分(成形可能領域)が広い温度域にわたっている(つまり傾きが小さい)ほど、また、低温側に位置しているほど、成形がし易いことを意味している。図15からわかるように、PVCの成形可能領域が50℃〜90℃であるのに対し、PMMAの成形可能領域は120℃〜170℃であり、PCの成形可能領域は170℃〜200℃である。このことからもわかるように、真空成形は、シート基材2がPVCから形成されている場合よりもPMMAから形成されている場合の方が難しく、PCから形成されている場合はさらに難しい。つまり、本発明は、成形可能領域の下限が比較的高温である材料からシート基材2が形成されている場合に用いる意義が大きく、具体的には、成形可能領域の下限が150℃以上である材料(例えばPC)からシート基材2が形成されている場合に用いる意義が大きい。

【0101】

従来の真空成形機では、シート10と基材16とが所定の距離まで近付いたときにシート10と基材16との間の空間の圧力を瞬間的に高くする制御は行われていなかった。これは、シート基材2が成形の容易なPVCから形成されている場合を想定していたためである。これに対し、本発明では、シート基材2が成形の困難なPCから形成されている場合であっても、真空成形を好適に行うことができる。

【0102】

なお、枠体30の内側と外部空間とを連通するための構成は、図1に例示したものに限定されない。図16に、本実施形態における真空成形機100の他の構成を示す。図1に示した構成では、枠体30の内側と外部空間とを連通するための連通路50は、下側ボックス22内を減圧するための真空経路とは全く独立に設けられている。これに対し、図16に示す構成では、下側ボックス22内と減圧装置40とを連通する連通路43の一部43aが、枠体30の内側と外部空間とを連通するための連通路50の一部としても機能する。このような構成を採用しても、枠体30の内側への空気の供給を行うことができ、シート10の垂れを抑制することができる。

【0103】

また、本実施形態では、保持部材60が昇降機構として機能する構成、つまり、シート10を保持部材60ごと下降させる構成を例示したが、これとは逆に、基材16および枠体30を上昇させてもよい。例えば、図17に示すように、下側ボックス22内に、基材16および枠体30を支持するテーブル(支持台)80を設け、このテーブル80ごと基材16および枠体30を油圧シリンダ81により上昇させてもよい。

【0104】

さらに、図1などには、枠体30内に1つの基材16が載置される構成を例示したが、図18に示すように、枠体30内に複数の基材16を載置してもよい。枠体30内に複数の基材16を載置することにより、一回の貼付工程でより多くの真空成形品19を製造することができるので、製造コストの低減を図ることができる。

【0105】

また、本実施形態では、チャンバー20がヒーターボックス23を有する構成を例示したが、本発明はこれに限定されない。例えば、図19に示すように、ヒーター70を上側ボックス21内に配置し、ヒーターボックス23を省略してもよい。

【0106】

本実施形態における製造方法により製造された真空成形品19は、美しい外観を有しているので、種々の輸送機器の外装部材として好適に用いられる。例えば、自動二輪車のタンクカバーやフロントフェンダー、テールカウルとして好適に用いられる。

【産業上の利用可能性】

【0107】

本発明によると、装飾用シートを用いた真空成形において、外観の悪化や貼り付け不良の発生を抑制することができる。

【0108】

本発明による真空成形機あるいは真空成形品の製造方法を用いて製造された真空成形品は、美しい外観を有しているので、乗用車、バス、トラック、オートバイ、トラクター、飛行機、モーターボート、土木車両などの種々の輸送機器の外装部材に好適に用いられる。

【符号の説明】

【0109】

1 装飾層

2 シート基材(支持層)

10 装飾用シート

16 基材

20 チャンバー

21 上側ボックス

22 下側ボックス

23 ヒーターボックス

30 枠体

40 減圧装置

41 第1バルブ

42 第2バルブ

50 連通路

51 連通管

52 第3バルブ

54 制御装置

60 保持部材

70 加熱装置(ヒーター)

100 真空成形機

【技術分野】

【0001】

本発明は、装飾用シートを減圧下で基材に貼り付ける真空成形機に関する。また、本発明は、真空成形品の製造方法にも関する。

【背景技術】

【0002】

近年、塗装に代わる装飾手法として、基材の表面に装飾用のシートを貼り付ける手法が提案されている。装飾用シートを用いると、塗装に比べ、基材のリサイクルが容易になる。また、塗装とは異なる美観を醸し出すこともできるので、装飾性の向上を図ることもできる。

【0003】

装飾用シートの一例を図20に示す。図20に示す装飾用シート10は、装飾層1と、装飾層1を支持する支持層2とを有する。装飾層1は、例えば、印刷によって形成されたインク層や、金属を蒸着することによって形成された金属層である。支持層2は、ポリ塩化ビニル(PVC)などの樹脂材料から形成されている。装飾用シート10を基材に貼り付ける際には、装飾用シート10の表面に接着剤が塗布される。

【0004】

装飾用シート10の基材への貼り付けは、減圧下で装飾用シート10を基材の表面形状に沿うように延ばしながら(つまり成形しながら)行われる。このような貼り付けを行うための真空成形機が、特許文献1や特許文献2に開示されている。

【0005】

図21に、特許文献1に開示されている真空成形機(減圧被覆装置)500を示す。真空成形機500は、内部が減圧・加圧され得るチャンバーボックス521を備える。チャンバーボックス521は、上チャンバーボックス522と、下チャンバーボックス524とから構成されている。

【0006】

上チャンバーボックス522内には、装飾用シート(表皮材)10を加熱するためのヒーター528が設けられている。下チャンバーボックス524内には、基材(芯材)16を載置するためのテーブル509が設けられている。上チャンバーボックス522および下チャンバーボックス524は、真空タンク507および圧空タンク508に接続されている。

【0007】

真空成形機500を用いた装飾用シート10の貼り付けは、以下のようにして行われる。

【0008】

まず、図21に示すように、下チャンバーボックス524内のテーブル509上に基材16を載置し、装飾用シート10を下チャンバーボックス524の上面に配置する。

【0009】

次に、図22に示すように、上チャンバーボックス522を降下させて上チャンバーボックス522と下チャンバーボックス524とを装飾用シート10を介して当接させる。これにより、上チャンバーボックス522および下チャンバーボックス524を気密状態とする。

【0010】

続いて、図23に示すように、上チャンバーボックス522および下チャンバーボックス524を真空タンク507と連通させて真空引きを行い、上チャンバーボックス522および下チャンバーボックス524内を減圧状態(真空に近い極低圧の状態)とする。

【0011】

その後、図24に示すように、ヒーター528を用いて装飾用シート10を加熱する。この加熱は、装飾用シート10が十分に軟化し、装飾用シート10表面に塗布された接着剤が十分な接着力を発揮するように行われる。

【0012】

次に、図25に示すように、下チャンバーボックス524内のテーブル509を上昇させ、装飾用シート10に基材16を接触させる。

【0013】

続いて、図26に示すように、上チャンバーボックス522内を大気圧状態に戻す(下チャンバーボックス524内は依然減圧状態である)ことにより、上チャンバーボックス522内と下チャンバーボックス524内との圧力差を利用して、装飾用シート10を基材16に押圧し、基材16の表面形状に沿うように成形する。

【0014】

なお、このとき、図27に示すように、上チャンバーボックス522を圧空タンク508と連通させて上チャンバーボックス522に圧縮空気を導入することにより、装飾用シート10を基材16に対してさらに強く押圧することができる。

【0015】

最後に、図28に示すように、下チャンバーボックス524内も大気圧状態に戻して上チャンバーボックス522を上昇させ、装飾用シート10によって被覆された基材16を取り出す。このようにして、基材16およびその表面に貼り付けられた装飾用シート10から構成される真空成形品を製造することができる。

【0016】

上述したような真空成形により、表面に大きな起伏を有する基材に対しても、簡便に美麗な装飾を施すことができる。

【0017】

なお、特許文献1の真空成形機500では、基材16が中空構造を有している場合にチャンバーボックス521内の圧力変動に伴って基材16が膨張して破裂したり、押し潰されたりすることを防止するために、基材16内部と上チャンバーボックス522とを連通させる連通孔504が設けられている。基材16が中空構造でない場合には、このような連通孔504を機能させることなく真空成形を行えばよい。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2006−7422号公報

【特許文献2】特開昭63−214424号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、特許文献1の真空成形機500では、装飾用シート10を加熱したときに、軟化した装飾用シート10が図24中に破線で示しているように垂れてしまう。このように装飾用シート10が垂れたまま成形を行うと、装飾用シート10の垂れ下がった部分が他の部分よりも早く基材16に接触してしまうことがある。その場合、接触部分の接着剤が硬化し、その後装飾用シート10が引き伸ばされる際に十分に伸びずに他の部分の接着剤に比べてふくらんでしまう。つまり、凸状の外観不良が発生し、そのため、完成した真空成形品の外観が悪化してしまう。特許文献2に開示されている真空成形機(絵付装置)においても、同様の問題が発生する。

【0020】

本発明は、上記問題に鑑みてなされたものであり、その目的は、装飾用シートを用いた真空成形において、外観の悪化を抑制することにある。

【課題を解決するための手段】

【0021】

本発明による真空成形機は、装飾用シートを減圧下で基材に貼り付けるための真空成形機であって、前記基材および前記装飾用シートを収容するチャンバーと、前記チャンバー内に収容された前記基材を囲む枠体と、前記チャンバー内を減圧する減圧装置と、前記枠体の内側と大気圧にある外部空間 とを連通させる連通路と、を備える。

【0022】

ある好適な実施形態において、本発明による真空成形機は、前記連通路に設けられたバルブと、前記バルブの開閉状態を制御する制御装置と、をさらに備える。

【0023】

ある好適な実施形態において、本発明による真空成形機は、前記装飾用シートを前記枠体に対して相対的に昇降させる昇降機構をさらに備え、前記制御装置は、前記昇降機構によって前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記バルブが所定時間開くように制御を行う。

【0024】

ある好適な実施形態において、前記所定時間は、1msec以上100msec以下である。

【0025】

ある好適な実施形態において、前記所定の距離は、50mm以下である。

【0026】

ある好適な実施形態において、本発明による真空成形機は、前記装飾用シートと前記枠体との距離に関する情報を検出するセンサをさらに備え、前記制御装置は、前記センサの検出結果に基づいて前記バルブの開閉状態を制御する。

【0027】

ある好適な実施形態において、前記制御装置は、前記昇降機構の動作開始から一定期間経過後に、前記バルブが所定時間開くように制御を行う。

【0028】

ある好適な実施形態において、前記減圧装置は、前記枠体の内側から外部に空気を排出し得る。

【0029】

本発明による真空成形品の製造方法は、装飾用シートおよび基材を用意する準備工程と、チャンバー内で前記装飾用シートを基材に貼り付ける貼付工程と、を包含する真空成形品の製造方法であって、前記貼付工程は、前記チャンバー内に設けられた枠体の内側に前記基材を載置する工程(a)と、前記基材が載置された前記チャンバー内を減圧する工程(b)と、減圧された前記チャンバー内で前記装飾用シートと前記枠体とを近付ける工程(c)と、前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記枠体の内側と大気圧にある外部空間とを所定時間連通させる工程(d)と、を含む。

【0030】

ある好適な実施形態において、前記所定時間は、1msec以上100msec以下である。

【0031】

ある好適な実施形態において、前記貼付工程は、前記工程(d)の後に、前記装飾用シートに対して前記枠体とは反対側に広がる空間を加圧する工程(e)をさらに含む。

【0032】

本発明による真空成形機は、チャンバー内に収容された基材を囲む枠体と、枠体の内側と大気圧にある外部空間とを連通させる連通路とを備える。そのため、装飾用シートと枠体とが近付いたときに、減圧状態にある枠体の内側と大気圧にある外部空間とを連通させることにより、枠体の内側に連通路を介して空気を供給することができる。これにより、装飾用シートと基材との間の空間の圧力が高くなるので、装飾用シートを基材とは反対側に(つまり上側に)膨らませることができ、加熱によって軟化した装飾用シートの垂れを抑制することができる。従って、外観の悪化を抑制することができる。枠体の内側への空気の供給は、減圧状態にある枠体の内側と大気圧にある外部空間とを連通させることにより行われるので、短時間で、且つ、簡便に枠体の内側の圧力を高くすることができる。また、本発明による真空成形機では、枠体によって基材が囲まれているので、チャンバー内の全体ではなく、枠体の内側にのみ空気を供給すれば、装飾用シートの垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、装飾用シートが空気によって過度に冷却されて装飾用シートの成形性が悪化することを防止できる。さらに、連通路を介した空気の供給後、再度減圧装置による減圧を行う際にも、短時間で圧力を低くでき、速やかに装飾用シートの貼り付けを行うことができる。

【0033】

本発明による真空成形機は、連通路に設けられたバルブと、バルブの開閉状態を制御する制御装置とをさらに備えていることが好ましい。バルブの開閉状態を制御装置で制御することにより、連通路の開放および閉塞を簡単に切り替えることができる。

【0034】

また、本発明による真空成形機は、典型的には、装飾用シートを枠体に対して相対的に昇降させる昇降機構をさらに備えている。この場合、制御装置は、例えば、昇降機構によって装飾用シートと枠体とが所定の距離まで近付いたときに、バルブが所定時間開くように制御を行う。

【0035】

少量の空気で効果的に装飾用シートの垂れを抑制する観点からは、装飾用シートと枠体とが十分に近付いてからバルブを開くことが好ましく、上記所定の距離は、具体的には、50mm以下であることが好ましい。

【0036】

本発明による真空成形機は、装飾用シートと枠体との距離に関する情報を検出するセンサをさらに備えていてもよく、その場合、制御装置は、このセンサの検出結果に基づいてバルブの開閉状態を制御する。

【0037】

あるいは、制御装置は、昇降機構の動作開始から一定期間経過後に、バルブが所定時間開くように制御を行ってもよい。

【0038】

バルブを開く時間は、1msec以上100msec以下であることが好ましい。バルブを開く時間が1msec未満である場合、装飾用シートの垂れを抑制するのに十分な量の空気を供給できないことがある。一方、バルブを開く時間が100msecを超える場合、装飾用シートが膨らみすぎて外観が悪化することがある。また、バルブを開く時間が100msecを超える場合、再度減圧を行う際に多くの時間を要するために装飾用シートの温度が低下するおそれがある。

【0039】

本発明による真空成形品の製造方法では、チャンバー内で装飾用シートを基材に貼り付ける貼付工程が、チャンバー内に設けられた枠体の内側に基材を載置する工程(a)と、基材が載置されたチャンバー内を減圧する工程(b)と、減圧されたチャンバー内で装飾用シートと枠体とを近付ける工程(c)とを含んでいる。本発明による真空成形品の製造方法の貼付工程は、さらに、装飾用シートと枠体とが所定の距離まで近付いたときに、枠体の内側と大気圧にある外部空間とを所定時間連通させる工程(d)を含んでいる。この工程(d)により、枠体の内側に空気を供給して、短時間で、且つ、簡便に、装飾用シートと基材との間の空間の圧力を高くすることができる。従って、装飾用シートを基材とは反対側に(つまり上側に)膨らませることができる。そのため、加熱によって軟化した装飾用シートの垂れを抑制することができ、外観の悪化を抑制することができる。また、本発明による真空成形品の製造方法では、枠体によって基材が囲まれているので、チャンバー内の全体ではなく、枠体の内側にのみ空気を供給すれば、装飾用シートの垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、装飾用シートが空気によって過度に冷却されて装飾用シートの成形性が悪化することを防止できる。さらに、工程(d)を行うことによる空気の供給後、再度減圧装置による減圧を行う際にも、短時間で圧力を低くでき、速やかに装飾用シートの貼り付けを行うことができる。

【0040】

工程(d)において、枠体の内側と大気圧にある外部空間とを連通させる時間は、1msec以上100msec以下であることが好ましい。1msec未満の場合、装飾用シートの垂れを抑制するのに十分な量の空気を供給できないことがある。一方、100msecを超える場合、装飾用シートが膨らみすぎて外観が悪化することがある。また、100msecを超える場合、再度減圧を行う際に多くの時間を要するために装飾用シートの温度が低下するおそれがある。

【0041】

貼付工程は、工程(d)の後に、装飾用シートに対して枠体とは反対側に広がる空間を加圧する工程(e)をさらに含むことが好ましい。このような工程(e)を行うことにより、装飾用シートを基材に対して押圧するための圧力差をより高くすることができるので、いっそう速やかに装飾用シートの貼り付けを行うことができる。

【発明の効果】

【0042】

本発明によると、装飾用シートを用いた真空成形において、外観の悪化を抑制することができる。

【図面の簡単な説明】

【0043】

【図1】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図2】真空成形機100が備える枠体を模式的に示す斜視図である。

【図3】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図4】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図5】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図6】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図7】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図8】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図9】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図10】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図11】真空成形機100を用いた真空成形品の製造方法を説明するための図である。

【図12】貼付工程における減圧開始後の時間と、上側ボックス内の圧力および枠体の内側の圧力との関係を示すグラフである。

【図13】貼付工程を詳細に示すフローチャートである。

【図14】貼付工程を詳細に示すフローチャートである。

【図15】ポリ塩化ビニル、ポリメタクリル酸メチルおよびポリカーボネートについて、動的粘弾性測定により測定される貯蔵弾性率E’の温度依存性を示すグラフである。

【図16】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図17】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図18】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図19】本発明の好適な実施形態における真空成形機100を模式的に示す図である。

【図20】装飾用シート10の一例を示す図である。

【図21】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図22】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図23】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図24】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図25】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図26】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図27】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【図28】従来の真空成形機500を用いた真空成形品の製造方法を説明するための図である。

【発明を実施するための形態】

【0044】

以下、図面を参照しながら本発明の実施形態を説明する。なお、本発明は以下の実施形態に限定されるものではない。

【0045】

図1に、本実施形態における真空成形機100を示す。なお、図1には、説明のわかりやすさのために、装飾用シート10および基材16を併せて示している。真空成形機100は、装飾用シート(以下では単に「シート」とも呼ぶ。)10を減圧下で基材16に成形しながら貼り付けるための機器である。つまり、真空成形機100は、基材16およびその表面に貼り付けられた装飾用シート10から構成される真空成形品を製造するための装置である。

【0046】

装飾用シート10は、図20を参照しながら既に説明したように、装飾層1と、装飾層1を支持する支持層2とを有する。装飾層1は、例えば、印刷によって形成されたインク層や、金属を蒸着することによって形成された金属層である。支持層2は、ポリカーボネートやポリエチレンテレフタレートなどの樹脂材料から形成されている。シート10を基材16に貼り付ける際には、シート10の表面には接着剤が塗布される。なお、以下では、シート10の本体とも言うべき支持層2を「シート基材」とも呼ぶ。基材16(真空成形品の本体)は、樹脂材料から形成されたものであってもよいし、金属材料から形成されたものであってもよく、他の材料から形成されたものであってもよい。

【0047】

本実施形態における真空成形機100は、図1に示すように、基材16およびシート10を収容するチャンバー(真空容器)20と、チャンバー20内に収容された基材16を囲む枠体30と、チャンバー20内を減圧する減圧装置40と、枠体30の内側と大気圧にある外部空間とを連通させる連通路50とを備える。真空成形機100は、さらに、チャンバー20内でシート10を保持する保持部材60を備える。

【0048】

チャンバー20は、シート10および保持部材60によって互いに区画される上側ボックス21および下側ボックス22を有する。上側ボックス21は、その底面が開口している。これに対し、下側ボックス22は、その上面が開口している。下側ボックス22の底面上に、基材16が載置される。

【0049】

本実施形態におけるチャンバー20は、さらに、シート10を加熱するための加熱装置(ヒーター)70を収容するヒーターボックス23を有する。ヒーター70は、例えば、遠赤外線ヒーターである。ヒーターボックス23は、下側ボックス22に隣接するように設けられている。ヒーター70は、シート10を加熱する際には下側ボックス22内に導入される。

【0050】

枠体30は、下側ボックス22内に設けられている。より具体的には、枠体30は、下側ボックス22の底面上に設けられている。枠体30は、図2に示すように、筒状(ここでは四角筒状)であり、枠体30の内側の空間30Aに基材16が配置される。枠体30は、図1に示されているように、下側ボックス22の底面から、基材16の頂部よりも高い位置まで延びている。つまり、枠体30の頂部は、基材16の頂部よりも高い位置にある。枠体30は、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)、ポリエチレン(PE)などの樹脂材料や、アルミニウムなどの金属材料から形成されている。枠体30の頂部は、基材16の頂部よりも10mm以上高い位置(例えば20mm程度高い位置)にあることが好ましい。枠体30の頂部と、基材16の頂部との高さの差が10mm未満であると、基材16へのシート10の貼付が好適に行えず、完成した真空成形品の外観に影響することがある。

【0051】

減圧装置40は、典型的には、真空ポンプである。減圧装置40と上側ボックス21との間には、上側ボックス21内の減圧状態を調整するための第1バルブ41が設けられている。第1バルブ41を介し、上側ボックス21内の空気が外部に排出される。また、減圧装置40と下側ボックス22との間には、下側ボックス22内の減圧状態を調整するための第2バルブ42が設けられている。第2バルブ42を介し、下側ボックス22内の空気が外部に排出される。より具体的には、枠体30の内側から外部に空気が排出される。

【0052】

連通路50は、枠体30の内側と外部空間とを結ぶ連通管51の内部空間である。連通路50には、第3バルブ52が設けられている。第3バルブ52が開いている状態では、連通路50によって枠体30の内側と外部空間とが連通する。第3バルブ52が閉まっている状態では、枠体30の内側は外部空間と隔絶する。本実施形態では、第3バルブ52の開閉状態は、制御装置54によって制御される。つまり、真空成形機100は、第3バルブ52の開閉状態を制御する制御装置54を備えている。

【0053】

本実施形態における制御装置54は、連通路50に設けられた第3バルブ52だけでなく、減圧装置40と上側ボックス21との間の第1バルブ41や、減圧装置40と下側ボックス22との間の第2バルブ42の開閉状態も制御する。制御装置54は、例えば、マイクロコンピュータである。

【0054】

保持部材60は、シート10の外周部分を把持することが可能な環状(例えば四角環状)の部材である。保持部材60は、シート10を保持した状態で上下に移動可能である。つまり、保持部材60は、シート10を枠体30に対して(あるいは基材16に対して)相対的に昇降させる昇降機構として機能する。

【0055】

上述したように、本実施形態における真空成形機100は、チャンバー20内に収容された基材16を囲む枠体30と、枠体30の内側と大気圧にある外部空間とを連通させる連通路50とを備える。そのため、シート10と枠体30とが近付いたときに、減圧状態にある枠体30の内側と大気圧にある外部空間とを連通させることにより、枠体30の内側に連通路50を介して空気を供給することができる。これにより、シート10と基材16との間の空間の圧力が高くなるので、シート10を基材16とは反対側に(つまり上側に)膨らませることができ、加熱によって軟化したシート10の垂れを抑制することができる。従って、外観の悪化や貼り付け不良の発生を抑制することができる。

【0056】

なお、下側ボックス22と減圧装置40との間の第2バルブ42の開閉状態を制御することによっても、枠体30の内側の圧力を高くする(つまり枠体30の内側を常圧に戻す)ことは可能である。しかしながら、その場合、短時間で十分に圧力を高くすることは難しく、シート10の垂れを十分に抑制することは難しい。本実施形態における真空成形機100では、枠体30の内側への空気の供給は、減圧状態にある枠体30の内側と大気圧にある外部空間とを連通させることにより行われるので、短時間で、且つ、簡便に枠体30の内側の圧力を高くすることができる。

【0057】

また、本実施形態における真空成形機100では、枠体30によって基材16が囲まれているので、チャンバー20内の全体ではなく、枠体30の内側にのみ空気を供給すれば、シート10の垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、シート10が空気によって過度に冷却されてシート10の成形性が悪化することを防止できる。さらに、連通路50を介した空気の供給後、再度減圧装置40による減圧を行う際にも、短時間で圧力を低くでき、速やかにシート10の貼り付けを行うことができる。

【0058】

真空成形機100は、本実施形態のように、連通路50に設けられた第3バルブ52と、第3バルブ52の開閉状態を制御する制御装置54とを備えていることが好ましい。第3バルブ52の開閉状態を制御装置54で制御することにより、連通路50の開放および閉塞を簡単に切り替えることができる。

【0059】

また、本実施形態では、真空成形機100は、シート10を枠体30に対して相対的に昇降させる昇降機構(保持部材60)を備えており、制御装置54は、昇降機構である保持部材60の下降によってシート10と枠体30とが所定の距離まで近付いたときに、第3バルブ52が所定時間開くように制御を行う。少量の空気で効果的にシート10の垂れを抑制する観点からは、シート10と枠体30とが十分に近付いてから第3バルブ52を開くことが好ましい。具体的には、第3バルブ52を開くときのシート10と枠体30との距離は50mm以下であることが好ましく、30mm以下であることがさらに好ましい。

【0060】

シート10と枠体30との距離に関する情報は、例えば、図3に示すようにチャンバー20内に設けられたセンサ28によって検出され、制御装置54は、このセンサ28の検出結果に基づいて、第3バルブ52の開閉状態を制御する。つまり、制御装置54は、センサ28の検出結果に基づいてシート10と枠体30とが所定の距離まで近付いたと判断されたときに、第3バルブ52が所定時間開くように制御を行う。

【0061】

センサ28としては、具体的には、各種の距離センサや近接センサを用いることができる。また、光電管式センサを用いてもよい。センサ28として光電管式センサを用いる場合、図4に示すように、所定の高さに送信機28aとそれに対向する受信機28bとが設置され、送信機28aから送信される信号が途絶えたら(つまり受信機28bで受信されなくなったら)、シート10および保持部材60が所定の高さに達したと(すなわち送信機28aと受信機28bとの間に位置すると)判断される。光電管式センサとしては、例えば、サンクス株式会社製のビームセンサNX5−M10RAを用いることができる。

【0062】

なお、制御装置54は、シート10と枠体30との距離ではなく、保持部材60の下降(つまりシート10の下降)を開始してからの経過時間に基づいて第3バルブ52の開閉状態を制御してもよい。言い換えると、制御装置54は、昇降機構(ここでは保持部材60)の動作開始から一定期間経過後に、第3バルブ52が所定時間開くように制御を行ってもよい。例えば、制御装置54は、保持部材60の下降開始から1秒後に第3バルブ52を開くような制御を行ってもよい。

【0063】

第3バルブ52を開く時間は、1msec以上100msec以下であることが好ましい。第3バルブ52を開く時間が1msec未満である場合、シート10の垂れを抑制するのに十分な量の空気を供給できないことがある。一方、第3バルブ52を開く時間が100msecを超える場合、シート10が膨らみすぎて外観が悪化することがある。また、100msecを超える場合、再度減圧を行う際に多くの時間を要するためにシート10の温度が低下し、成形性が低下するおそれがある。

【0064】

続いて、上述した真空成形機100を用いた真空成形品の製造方法を説明する。本実施形態における製造方法は、シート10および基材16を用意する準備工程と、チャンバー20内でシート10を基材16に成形しながら貼り付ける貼付工程とを少なくとも包含する。

【0065】

以下、図5〜図11を参照しながら、より具体的な説明を行う。図5〜図11は、真空成形品の製造工程を模式的に示す断面図である。なお、図5〜図11では、真空成形機100の構成要素の一部を省略して示している。

【0066】

まず、シート10および基材16を用意する(準備工程)。シート10は、既に述べたように、装飾層1と、装飾層1を支持するシート基材(支持層)2とを有する。装飾層1は、例えば、印刷によって形成されたインク層や、金属を蒸着することによって形成された金属層である。装飾層1は、単層である必要はなく、インク層や金属層などが積層された多層構造を有していてもよい。シート基材2は、ポリカーボネートやポリエチレンテレフタレートなどの樹脂材料から形成されている。基材16は、既に述べたように、樹脂材料から形成されたものであってもよいし、金属材料から形成されたものであってもよく、他の材料から形成されたものであってもよい。基材16は、公知の手法を用いて作製することができ、例えば、樹脂材料を用いて射出成形により作製することができる。樹脂材料としては、一般的にはABS樹脂やAES樹脂を用いることが好ましく、耐熱性の点ではナイロンを用いることが好ましい。また、環境対応の点では、オレフィン系リサイクル材やポリエチレンを用いることが好ましい。

【0067】

次に、シート10を基材に延ばしながら(つまり成形しながら)貼り付ける(貼付工程)。具体的には、まず、図5に示すように、チャンバー20内に設けられた枠体30の内側に基材16を載置する。基材16は、より具体的には、下側ボックス22の底面上に枠体30に囲まれるように載置される。このとき、枠体30の頂部は、載置された基材16の頂部よりも高い位置にある。

【0068】

次に、図6に示すように、シート10を保持部材60に固定する。このとき、シート10の2つの表面のうちの一方には、接着剤が塗布されている。

【0069】

続いて、図7に示すように、ヒーター70を用いてシート10を加熱する。シート10は、十分に軟化するように、シート基材2の荷重たわみ温度をTAとしたとき、(TA−40)℃以上(TA+50)℃以下の範囲内の温度に加熱されることが好ましく、(TA+30)℃以上(TA+50)℃以下の範囲内の温度に加熱されることがより好ましい。また、このとき、チャンバー20内、すなわち、上側ボックス21内および下側ボックス22内を減圧する。

【0070】

次に、図8に示すように、保持部材60をシート10ごと下降させることによって、シート10と枠体30とを近付ける。そして、シート10と枠体30とが所定の距離まで近付いたときに、図9に示すように、枠体30の内側と大気圧にある外部空間とを所定時間連通させる。枠体30の内側と外部空間とが連通することにより、外部空間から枠体30の内側に空気が供給される。これにより、枠体30の内側の空間(シート10と基材16との間の空間)の圧力が高くなり、図9に示しているように、シート10は基材16とは反対側に膨らむ。

【0071】

その後、シート10が枠体30に当接する位置まで降下する(これと相前後して枠体30の内側と外部空間との連通は終了する)と、減圧が引き続いて行われているため、図10に示すように、シート10が基材16に対して押圧され、基材16に接合される。この接合の際、シート10は、基材16の表面に沿うように成形されながら貼り付けられる。

【0072】

続いて、シート10の不要な部分(基材16からはみ出た部分)を回転刃などの切断手段を用いて切断(トリミング)することにより、図11に示すように、基材16およびその表面に貼り付けられた装飾用シート10から構成される真空成形品19が完成する。

【0073】

本実施形態における製造方法では、上述したように、貼付工程が、チャンバー20内に設けられた枠体30の内側に基材16を載置する工程(a)と、基材16が載置されたチャンバー20内を減圧する工程(b)と、減圧されたチャンバー20内でシート10と枠体30とを近付ける工程(c)とを含んでいる。本実施形態における製造方法の貼付工程は、さらに、シート10と枠体30とが所定の距離まで近付いたときに、枠体30の内側と大気圧にある外部空間とを所定時間連通させる工程(d)を含んでいる。

【0074】

この工程(d)により、枠体30の内側に空気を供給して、短時間で、且つ、簡便に、シート10と基材16との間の空間の圧力を高くすることができる。従って、シート10を基材16とは反対側に(つまり上側に)膨らませることができる。そのため、加熱によって軟化したシート10の垂れを抑制することができ、外観の悪化を抑制することができる。

【0075】

また、本実施形態における製造方法では、枠体30によって基材16が囲まれているので、チャンバー20内の全体ではなく、枠体30の内側にのみ空気を供給すれば、シート10の垂れを抑制できる。そのため、供給される空気の量は比較的少なくてよく、シート10が空気によって過度に冷却されてシート10の成形性が悪化することを防止できる。さらに、工程(d)を行うことによる空気の供給後、再度減圧装置40による減圧を行う際にも、短時間で圧力を低くでき、速やかにシート10の貼り付けを行うことができる。

【0076】

なお、貼付工程は、工程(d)の後に、シート10に対して枠体30とは反対側に広がる空間を加圧する工程(e)をさらに含むことが好ましい。このような工程(e)を行うことにより、シート10を基材16に対して押圧するための圧力差をより高くすることができるので、いっそう速やかにシート10の貼り付けを行うことができる。この工程(e)は、例えば、上側ボックス21内に不図示の圧縮機(コンプレッサ)を用いて圧縮空気を供給することによって行うことができる。

【0077】

図12に、貼付工程における減圧開始後の時間とチャンバー20内の圧力との関係の一例を示す。図12には、上側ボックス21内の圧力が実線で示されており、枠体30の内側の圧力が点線で示されている。

【0078】

図12に示されているように、減圧開始後、まず、上側ボックス21内の圧力および枠体30の内側の圧力は同じ様に減少する。上側ボックス21内の圧力および枠体30の内側の圧力は、具体的には、ゲージ圧(大気圧との差圧)で−90kPa〜−100kPa程度まで減少する。

【0079】

次に、シート10の下降が開始され、シート10と枠体30とが所定の距離まで近付いたタイミングで、枠体30の内側と外部空間との連通が行われることにより、枠体30の内側の圧力が、上側ボックス21内の圧力よりも高くなる。このとき、枠体30の内側の圧力は、具体的には、上側ボックス21内の圧力よりも0を超え0.1kPa以下高くなることが好ましい。圧力差が0.1kPaを超えると、シート10が膨らみすぎ、それによって外観が悪化することがある。

【0080】

その後、シート10が枠体30に対して当接した後に、上側ボックス21内の圧力が枠体30の内側の圧力よりも高くなる。これにより、シート10が基材16に対して強く押圧され、シート10の基材16への接合が速やかに行われる。

【0081】

以下、図13を参照しながら、貼付工程をより詳しく説明する。図13は、貼付工程をより詳細に示すフローチャートである。

【0082】

真空成形機100のスイッチをオンすることにより、貼付工程がスタートする。スタート後、まず、減圧装置(典型的には真空ポンプ)40を駆動する(ステップS1)。

【0083】

次に、減圧(真空引き)が完了したか否かを判定する(ステップS2)。この判定は、例えば、上側ボックス21内および下側ボックス22内の圧力を検出する複数の圧力センサの検出結果に基づいて行われる。圧力センサによって検出された圧力の値が所定値(例えばー95kPa)以下であれば、減圧が完了したと判断される。

【0084】

減圧が完了するまでは、第1バルブ41および第2バルブ42のそれぞれを制御装置54に記憶されている所定の動作で駆動する(ステップS3)。具体的には、第1バルブ41および第2バルブ42をそれぞれ所定の速度で目標開度まで開き、その後は、目標開度を維持するように制御する。第1バルブ41および第2バルブ42を開く速度および目標開度は、上側ボックス21内と下側ボックス22内との圧力差が所定範囲(例えば3kPa以下)となるように予め設定されている。

【0085】

減圧が完了するまでは、ステップS3を繰り返し実行する。ステップS3の開始により、第1バルブ41および第2バルブ42の開度が増加し始め、上側ボックス21内および下側ボックス22内の圧力が減少する。上側ボックス21内および下側ボックス22内の圧力は、具体的には、−90kPa〜−100kPa程度まで減少する。なお、二回目以降のステップS3では、圧力センサの検出結果に基づいて、第1バルブ41および第2バルブ42を開く速度や目標開度を調整するようにしてもよい。

【0086】

減圧が完了すると、ヒーター70をオンし、ヒーター70によるシート10の加熱を開始する(ステップS4)。これにより、シート10の温度が上昇し始める。

【0087】

次に、シート10の温度が所定値以上であるか否かを判定する(ステップS5)。この判定は、シート10の温度を検出する温度センサ(例えば赤外線温度センサ)の検出結果に基づいて行われる。ここでの「所定値」は、シート10が十分に軟化するような好ましい成形温度であり、例えばシート基材2がポリカーボネートから形成されている場合、190℃程度である。

【0088】

シート10の温度が所定値に達するまでは、ステップS3と同様に、第1バルブ41および第2バルブ42のそれぞれを制御装置54に記憶されている所定の動作で駆動する(ステップS6)。

【0089】

シート10の温度が所定値以上になると、ヒーター70をオフし、ヒーター70による加熱を終了する(ステップS7)。

【0090】

その後、保持部材60を所定量降下させ(ステップS8)、シート10の降下を行う。保持部材60は、例えば、シート10と枠体30とが接触するまで降下される。

【0091】

保持部材60の降下開始後、所定時間(例えば1秒)経過したか否かを判定する(ステップS9)。

【0092】

所定時間経過後、第3バルブ52を所定時間(好ましくは1msec以上100msec以下)開く(ステップS10)。これにより、枠体30の内側に連通路50を介して外部空間から空気が供給され、枠体30の内側の圧力が上昇する。また、このとき、第2バルブ42を介した減圧(真空引き)は継続されているため、供給された空気はすぐに外部に排出され、一時的に上昇した枠体30の内側の圧力は速やかに低下する。そのため、貼付後にシート10と基材16との間に空気が残ってしまうことが防止される。

【0093】

次に、第1バルブ41を全閉し(ステップS11)、上側ボックス21内に圧縮機(コンプレッサ)を用いて圧縮空気を供給する(ステップS12)。これにより上側ボックス21内の圧力が枠体30の内側の圧力よりも高くなる。

【0094】

上側ボックス21内の圧力を例えば200kPa程度まで上昇させた後、貼付を確実に行うために所定時間待機する。このため、圧力上昇後に所定時間(例えば2秒)経過したか否かの判定を行う(ステップS13)。

【0095】

所定時間経過後、第2バルブ42を全閉し(ステップS14)、減圧装置40を停止する(ステップS15)。

【0096】

その後、上側ボックス21および下側ボックス22を大気開放する(ステップS16)。これにより、上側ボックス21内および下側ボックス22内の圧力は、大気圧となる。このようにして、貼付工程が終了する。

【0097】

なお、図13には、制御装置54が、保持部材60の降下開始後の経過時間に基づいて第3バルブ52の開閉状態を制御する場合のフローチャートを示しており、ステップS9では、保持部材60の降下開始後所定時間経過したか否かを判定している。既に説明したように、制御装置54は、シート10と枠体30との距離(距離に関する情報)に基づいて第3バルブ52の開閉状態を制御してもよい。その場合、図14に示すように、ステップS9では、シート10と枠体30との距離が所定値(例えば50mm)以下か否かの判定が行われる。

【0098】

上述したように、本発明によれば、装飾用シート10を用いた真空成形において、外観の悪化を抑制することができる。本発明は、種々の装飾用シート10を用いた真空成形に用いることができる。特に、比較的高温で、且つ、狭い温度範囲で成形を行う必要がある装飾用シート10を用いる場合に好適に用いられる。

【0099】

装飾用シート10を成形するための好ましい温度範囲は、シート基材2を構成する樹脂材料によって異なる。図15に、ポリ塩化ビニル(PVC)、ポリメタクリル酸メチル(PMMA)およびポリカーボネート(PC)について、動的粘弾性測定により測定される貯蔵弾性率E’(弾性に相当する)の温度依存性を示す。

【0100】

装飾用シート10は、シート基材2の貯蔵弾性率E’が100MPa以下となるような温度で成形を行うことが好ましい。つまり、図15に示されている弾性曲線は、100MPa以下の部分(成形可能領域)が広い温度域にわたっている(つまり傾きが小さい)ほど、また、低温側に位置しているほど、成形がし易いことを意味している。図15からわかるように、PVCの成形可能領域が50℃〜90℃であるのに対し、PMMAの成形可能領域は120℃〜170℃であり、PCの成形可能領域は170℃〜200℃である。このことからもわかるように、真空成形は、シート基材2がPVCから形成されている場合よりもPMMAから形成されている場合の方が難しく、PCから形成されている場合はさらに難しい。つまり、本発明は、成形可能領域の下限が比較的高温である材料からシート基材2が形成されている場合に用いる意義が大きく、具体的には、成形可能領域の下限が150℃以上である材料(例えばPC)からシート基材2が形成されている場合に用いる意義が大きい。

【0101】

従来の真空成形機では、シート10と基材16とが所定の距離まで近付いたときにシート10と基材16との間の空間の圧力を瞬間的に高くする制御は行われていなかった。これは、シート基材2が成形の容易なPVCから形成されている場合を想定していたためである。これに対し、本発明では、シート基材2が成形の困難なPCから形成されている場合であっても、真空成形を好適に行うことができる。

【0102】

なお、枠体30の内側と外部空間とを連通するための構成は、図1に例示したものに限定されない。図16に、本実施形態における真空成形機100の他の構成を示す。図1に示した構成では、枠体30の内側と外部空間とを連通するための連通路50は、下側ボックス22内を減圧するための真空経路とは全く独立に設けられている。これに対し、図16に示す構成では、下側ボックス22内と減圧装置40とを連通する連通路43の一部43aが、枠体30の内側と外部空間とを連通するための連通路50の一部としても機能する。このような構成を採用しても、枠体30の内側への空気の供給を行うことができ、シート10の垂れを抑制することができる。

【0103】

また、本実施形態では、保持部材60が昇降機構として機能する構成、つまり、シート10を保持部材60ごと下降させる構成を例示したが、これとは逆に、基材16および枠体30を上昇させてもよい。例えば、図17に示すように、下側ボックス22内に、基材16および枠体30を支持するテーブル(支持台)80を設け、このテーブル80ごと基材16および枠体30を油圧シリンダ81により上昇させてもよい。

【0104】

さらに、図1などには、枠体30内に1つの基材16が載置される構成を例示したが、図18に示すように、枠体30内に複数の基材16を載置してもよい。枠体30内に複数の基材16を載置することにより、一回の貼付工程でより多くの真空成形品19を製造することができるので、製造コストの低減を図ることができる。

【0105】

また、本実施形態では、チャンバー20がヒーターボックス23を有する構成を例示したが、本発明はこれに限定されない。例えば、図19に示すように、ヒーター70を上側ボックス21内に配置し、ヒーターボックス23を省略してもよい。

【0106】

本実施形態における製造方法により製造された真空成形品19は、美しい外観を有しているので、種々の輸送機器の外装部材として好適に用いられる。例えば、自動二輪車のタンクカバーやフロントフェンダー、テールカウルとして好適に用いられる。

【産業上の利用可能性】

【0107】

本発明によると、装飾用シートを用いた真空成形において、外観の悪化や貼り付け不良の発生を抑制することができる。

【0108】

本発明による真空成形機あるいは真空成形品の製造方法を用いて製造された真空成形品は、美しい外観を有しているので、乗用車、バス、トラック、オートバイ、トラクター、飛行機、モーターボート、土木車両などの種々の輸送機器の外装部材に好適に用いられる。

【符号の説明】

【0109】

1 装飾層

2 シート基材(支持層)

10 装飾用シート

16 基材

20 チャンバー

21 上側ボックス

22 下側ボックス

23 ヒーターボックス

30 枠体

40 減圧装置

41 第1バルブ

42 第2バルブ

50 連通路

51 連通管

52 第3バルブ

54 制御装置

60 保持部材

70 加熱装置(ヒーター)

100 真空成形機

【特許請求の範囲】

【請求項1】

装飾用シートを減圧下で基材に貼り付けるための真空成形機であって、

前記基材および前記装飾用シートを収容するチャンバーと、

前記チャンバー内に収容された前記基材を囲む枠体と、

前記チャンバー内を減圧する減圧装置と、

前記枠体の内側と大気圧にある外部空間とを連通させる連通路と、を備える真空成形機。

【請求項2】

前記連通路に設けられたバルブと、

前記バルブの開閉状態を制御する制御装置と、をさらに備える請求項1に記載の真空成形機。

【請求項3】

前記装飾用シートを前記枠体に対して相対的に昇降させる昇降機構をさらに備え、

前記制御装置は、前記昇降機構によって前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記バルブが所定時間開くように制御を行う請求項2に記載の真空成形機。

【請求項4】

前記所定時間は、1msec以上100msec以下である請求項3に記載の真空成形機。

【請求項5】

前記所定の距離は、50mm以下である請求項3または4に記載の真空成形機。

【請求項6】

前記装飾用シートと前記枠体との距離に関する情報を検出するセンサをさらに備え、

前記制御装置は、前記センサの検出結果に基づいて前記バルブの開閉状態を制御する請求項3から5のいずれかに記載の真空成形機。

【請求項7】

前記制御装置は、前記昇降機構の動作開始から一定期間経過後に、前記バルブが所定時間開くように制御を行う請求項3から5のいずれかに記載の真空成形機。

【請求項8】

前記減圧装置は、前記枠体の内側から外部に空気を排出し得る請求項1から7のいずれかに記載の真空成形機。

【請求項9】

装飾用シートおよび基材を用意する準備工程と、

チャンバー内で前記装飾用シートを基材に貼り付ける貼付工程と、を包含する真空成形品の製造方法であって、

前記貼付工程は、

前記チャンバー内に設けられた枠体の内側に前記基材を載置する工程(a)と、

前記基材が載置された前記チャンバー内を減圧する工程(b)と、

減圧された前記チャンバー内で前記装飾用シートと前記枠体とを近付ける工程(c)と、

前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記枠体の内側と大気圧にある外部空間とを所定時間連通させる工程(d)と、を含む真空成形品の製造方法。

【請求項10】

前記所定時間は、1msec以上100msec以下である請求項9に記載の真空成形品の製造方法。

【請求項11】

前記貼付工程は、前記工程(d)の後に、前記装飾用シートに対して前記枠体とは反対側に広がる空間を加圧する工程(e)をさらに含む請求項9または10に記載の真空成形品の製造方法。

【請求項1】

装飾用シートを減圧下で基材に貼り付けるための真空成形機であって、

前記基材および前記装飾用シートを収容するチャンバーと、

前記チャンバー内に収容された前記基材を囲む枠体と、

前記チャンバー内を減圧する減圧装置と、

前記枠体の内側と大気圧にある外部空間とを連通させる連通路と、を備える真空成形機。

【請求項2】

前記連通路に設けられたバルブと、

前記バルブの開閉状態を制御する制御装置と、をさらに備える請求項1に記載の真空成形機。

【請求項3】

前記装飾用シートを前記枠体に対して相対的に昇降させる昇降機構をさらに備え、

前記制御装置は、前記昇降機構によって前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記バルブが所定時間開くように制御を行う請求項2に記載の真空成形機。

【請求項4】

前記所定時間は、1msec以上100msec以下である請求項3に記載の真空成形機。

【請求項5】

前記所定の距離は、50mm以下である請求項3または4に記載の真空成形機。

【請求項6】

前記装飾用シートと前記枠体との距離に関する情報を検出するセンサをさらに備え、

前記制御装置は、前記センサの検出結果に基づいて前記バルブの開閉状態を制御する請求項3から5のいずれかに記載の真空成形機。

【請求項7】

前記制御装置は、前記昇降機構の動作開始から一定期間経過後に、前記バルブが所定時間開くように制御を行う請求項3から5のいずれかに記載の真空成形機。

【請求項8】

前記減圧装置は、前記枠体の内側から外部に空気を排出し得る請求項1から7のいずれかに記載の真空成形機。

【請求項9】

装飾用シートおよび基材を用意する準備工程と、

チャンバー内で前記装飾用シートを基材に貼り付ける貼付工程と、を包含する真空成形品の製造方法であって、

前記貼付工程は、

前記チャンバー内に設けられた枠体の内側に前記基材を載置する工程(a)と、

前記基材が載置された前記チャンバー内を減圧する工程(b)と、

減圧された前記チャンバー内で前記装飾用シートと前記枠体とを近付ける工程(c)と、

前記装飾用シートと前記枠体とが所定の距離まで近付いたときに、前記枠体の内側と大気圧にある外部空間とを所定時間連通させる工程(d)と、を含む真空成形品の製造方法。

【請求項10】

前記所定時間は、1msec以上100msec以下である請求項9に記載の真空成形品の製造方法。

【請求項11】

前記貼付工程は、前記工程(d)の後に、前記装飾用シートに対して前記枠体とは反対側に広がる空間を加圧する工程(e)をさらに含む請求項9または10に記載の真空成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2010−167774(P2010−167774A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−285173(P2009−285173)

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

[ Back to top ]