真空成膜方法およびその装置

【課題】成形機から取り出された被成膜製品の水分吸蔵を抑制して真空引きに消費するエネルギを低減できる省エネルギ化を、成形機の外で実現できるようにして、既設成形機の利用を可能にした真空成膜装置を提供する。

【解決手段】成形機11の傍に隣接して真空成膜装置本体12を設置し、成形機11と真空成膜装置本体12との間に移載装置13を設置する。移載装置13は、被成膜製品Wを保持する被成膜製品保持部25の両側に被成膜製品保温装置26を設け、移載中の被成膜製品Wに温風を吹き付けて成型直後の高温被成膜製品Wを保温および乾燥する。さらに、この移載装置13のX方向ガイドレール21に、成形機11からの脱型時の被成膜製品Wに帯電した静電気を除去する静電気除去装置27を設ける。

【解決手段】成形機11の傍に隣接して真空成膜装置本体12を設置し、成形機11と真空成膜装置本体12との間に移載装置13を設置する。移載装置13は、被成膜製品Wを保持する被成膜製品保持部25の両側に被成膜製品保温装置26を設け、移載中の被成膜製品Wに温風を吹き付けて成型直後の高温被成膜製品Wを保温および乾燥する。さらに、この移載装置13のX方向ガイドレール21に、成形機11からの脱型時の被成膜製品Wに帯電した静電気を除去する静電気除去装置27を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被成膜製品にドライコーティング膜を成膜する真空成膜方法およびその方法の実施に直接使用する真空成膜装置に関する。

【背景技術】

【0002】

従来、行われている一般的な真空中での各種ドライコーティング(薄膜の作製)法は、真空槽に存在する水分及び、被成膜製品から放出される水分が、膜の密着性、酸化作用等の悪影響を引き起こすため、一旦真空槽を1×10−3Pa程度の高真空にして水分除去後所定のプロセス圧力で成膜を行っている。このため真空引きに要する時間は逆対数で増加しエネルギの消費増と生産効率を著しく低下させている。

【0003】

水分除去の手段としては、成膜前に被成膜製品を加熱乾燥させる方法が一般的であるが、特に樹脂部品は成型後数時間で水分が内部浸透し、安定な状態で含水されるため乾燥脱水に2昼夜程度必要とのデータもあり、ここでも大きなエネルギを要している。

【0004】

現状の樹脂成型から成膜完成までの流れは、射出成形、取り出し、ゲート・ランナ切断(バリ取り)、静電除去コンベヤ搬送、包装、一時ストック、包装開梱(社外成膜で運搬も多い)、洗浄、乾燥、成膜製品を治具にセット、成膜室に投入、成膜室内を高真空(1 CT3Pa程度)に排気、アルゴンガス導入し2〜3Paに制御、成膜、取り出し、検査、組立の工程であり、工程の煩雑さや静電気による粉塵付着等で製品歩留まりは、90%前後である。

【0005】

一方、被成膜成形体が保持される第一金型と、成膜装置が内装される第二金型とを型合わせし、型内を真空雰囲気下にして成膜するようにしてなる型内成膜方法において、型内を、第一金型と第二金型との型合わせ面間が気密材を介して気密維持され状態で、第一金型と第二金型との突合せ面間に隙間を存する状態で真空雰囲気にし、成膜するようにした型内成膜方法がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−305804号公報(第4頁、図3および図4)

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記型内成膜方法は、被成膜成形体を成型する金型内で成膜をするため、真空引きや乾燥脱水に要する時間およびエネルギを節約できる利点があるものの、成膜数が単一膜、例えば反射膜のみに限られ、例えば反射膜の上にさらに保護膜などの重合膜ができないとともに、既設の成形機を利用できない問題点がある。

【0008】

本発明は、このような点に鑑みなされたもので、成形機から取り出された被成膜製品の水分吸蔵を抑制して真空引きに消費するエネルギを低減できる省エネルギ化を、成形機の外で実現できるようにして、既設成形機の利用を可能にした真空成膜方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載された発明は、成形機から取り出された被成膜製品を保温しつつ真空成膜装置本体へ移載し、この真空成膜装置本体内で真空引きされた雰囲気下で被成膜製品に薄膜をドライコーティングする真空成膜方法である。

【0010】

請求項2に記載された発明は、請求項1記載の真空成膜方法において、成形機から取り出された被成膜製品を保温しつつ被成膜製品の静電気を除去して真空成膜装置本体へ移載する方法である。

【0011】

請求項3に記載された発明は、成形機の傍に隣接して設置され、成形機から取り出された被成膜製品に真空引きされた雰囲気下で薄膜をドライコーティングする真空成膜装置本体と、成形機と真空成膜装置本体との間に設置されて被成膜製品を成形機から真空成膜装置本体へ移載する移載装置とを具備し、移載装置は、移載中の被成膜製品を保温する被成膜製品保温装置を備えた真空成膜装置である。

【0012】

請求項4に記載された発明は、請求項3記載の真空成膜装置における移載装置が、移載中の被成膜製品の移動経路に対して設けられて被成膜製品の静電気を除去する静電気除去装置を備えたものである。

【0013】

請求項5に記載された発明は、請求項3または4記載の真空成膜装置における真空成膜装置本体が、複数の薄膜を重ねて形成する複数の成膜処理機構を内蔵したものである。

【発明の効果】

【0014】

請求項1記載の発明によれば、成形機から取り出された被成膜製品を保温しつつ真空成膜装置本体へ移載することで、被成膜製品の表面温度を成形機から取出した直後の温度に保ち被成膜製品に対する膜の密着性を上げると同時に、被成膜製品の水分吸蔵を抑制するようにしたので、この真空成膜装置本体内で被成膜製品に真空引きを施す際の真空度合を中真空で済ませることができるとともに真空引きに要する時間を短縮でき、薄膜作製時間の短縮と真空引きに消費するエネルギの低減とを図ることができるとともに、このような省エネルギ化を、成形機から取り出して真空成膜装置本体へ移載する段階で、すなわち成形機の外で実現できるので、既設成形機の利用を可能にした真空成膜方法を提供できる。

【0015】

請求項2記載の発明によれば、成形機から取り出された被成膜製品の静電気を除去して真空成膜装置本体へ移載することで、被成膜製品の静電気による塵埃吸着も抑制でき、塵埃吸着による製品歩留まりの悪化を改善できる真空成膜方法を提供できる。

【0016】

請求項3記載の発明によれば、成形機から取り出された被成膜製品を移載装置により真空成膜装置本体へ移載する段階で、被成膜製品を被成膜製品保温装置により保温することで、成形機から取り出された被成膜製品の水分吸蔵を抑制するようにしたので、この真空成膜装置本体内で被成膜製品に真空引きを施す際の真空度合を中真空で済ませることができるとともに真空引きに要する時間を短縮でき、薄膜作製時間の短縮と真空引きに消費するエネルギの低減とを図ることができるとともに、このような省エネルギ化を、成形機から取り出して真空成膜装置本体へ移載する段階で、すなわち成形機の外で実現できるので、既設の成形機を有効利用できる真空成膜装置を提供できる。

【0017】

請求項4記載の発明によれば、成形機から取り出された被成膜製品を移載装置により真空成膜装置本体へ移載する段階で、被成膜製品の静電気を静電気除去装置により除去することで、被成膜製品の静電気による塵埃吸着も抑制でき、塵埃吸着による製品歩留まりの悪化を改善できる真空成膜装置を提供できる。

【0018】

請求項5記載の発明によれば、複数の薄膜を重ねて形成する複数の成膜処理機構を内蔵した真空成膜装置本体内で、被成膜製品の成膜の上にさらに重合膜を容易に成膜できる。

【図面の簡単な説明】

【0019】

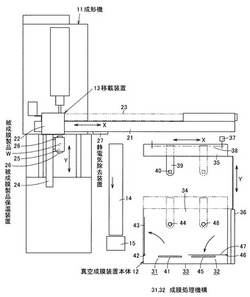

【図1】本発明に係る真空成膜装置の一実施の形態を示す平面図である。

【発明を実施するための形態】

【0020】

以下、本発明を、図1に示された一実施の形態に基いて詳細に説明する。

【0021】

既設の成形機としての樹脂成形機(例えば射出成形機、以下単に成形機という)11の傍に隣接して真空成膜装置本体12が設置され、この真空成膜装置本体12によって、成形機11で成型された樹脂成型品などの被成膜製品Wに真空引きされた雰囲気下で薄膜をドライコーティングする。

【0022】

成形機11と真空成膜装置本体12との間には、被成膜製品Wを成形機11から真空成膜装置本体12へ移載する移載装置13が設置されている。成形機11と真空成膜装置本体12との間には、完成品を搬出する完成品搬出コンベヤ14と、この完成品搬出コンベヤ14により搬出された完成品をストックする完成品置場15とが配置されている。

【0023】

移載装置13は、一種の被成膜製品搬送ロボットであり、X方向ガイドレール21に沿ってX方向スライダ22が、エアシリンダまたは送りネジ機構などのX方向駆動機構23によって移動可能に設けられ、このX方向スライダ22に取り付けられたY方向ガイドレール24に沿って被成膜製品保持部25がY方向駆動機構(図示されないエアシリンダ、送りネジ機構など)によって移動可能に設けられ、この被成膜製品保持部25の下部に被成膜製品Wをピックアップして保持する手段(吸着ノズル、チャックなど)が設けられ、この被成膜製品保持部25の両側に移載中の被成膜製品Wに温風を吹き付けて成型直後の高温被成膜製品Wを保温および乾燥する被成膜製品保温装置26が設けられている。

【0024】

さらに、この移載装置13のX方向ガイドレール21には、被成膜製品保持部25によりX方向に移載中の被成膜製品Wの移動経路に対して、相対的にすれ違うように接近して成形機11からの脱型時の被成膜製品Wに帯電した静電気を除去する静電気除去装置27が設けられている。

【0025】

前記真空成膜装置本体12には、必要に応じ複数の薄膜を重ねて形成する複数の成膜処理機構31,32が内蔵されている。

【0026】

すなわち、真空成膜装置本体12は、成膜室(以下、チャンバという)33の移載装置対向側面に挿入口34が開口され、この挿入口34に扉体35が開閉自在に設けられ、この扉体35をY方向に移動するエアシリンダ36がチャンバ33の一側部に設置され、扉体35には、モータ37により回行駆動される無端チェン38によりX方向に移動可能な被成膜製品載せ台39が設けられ、この被成膜製品載せ台39上の被成膜製品載支部40によって被成膜製品Wが回転自在に載支可能となっている。

【0027】

一方、チャンバ33には、このチャンバ33内を真空にする真空ポンプ(図示せず)と、チャンバ33内にアルゴン、窒素などのガスを供給するガス供給源(図示せず)とが接続されている。

【0028】

さらに、成膜処理機構31は、このチャンバ33内に、スパッタリング成膜用の直流電源に接続されたターゲット41と、このターゲット41をヒンジ42を中心とする回動で閉じることが可能なシャッタ43と、このシャッタ43から開放されたターゲット41に相対する被成膜製品セット位置上に設けられたマグネットカップリング44とが設置されている。

【0029】

同様に、成膜処理機構32は、上記のチャンバ33内に、複合膜成膜用の直流電源と、重合膜成膜用の高周波電源とのどちらかに切換えができるスイッチを経て接続されたターゲット45と、このターゲット45をヒンジ46を中心とする回動で閉じることが可能なシャッタ47と、このシャッタ47から開放されたターゲット45に相対する被成膜製品セット位置上に設けられたマグネットカップリング48とが設置されている。これらのマグネットカップリング44,48を介し、チャンバ33の上部に設置されたモータ(図示せず)により、被成膜製品載支部40上の被成膜製品Wを非接触回転させる。

【0030】

次に、図1に示された実施の形態の作用効果を説明する。

【0031】

成形機11から移載装置13の被成膜製品保持部25が被成膜製品Wをピックアップし、その被成膜製品Wを被成膜製品保温装置26から供給される温風により40℃以上に保温しつつ、X方向に移動する際に静電気除去装置27の近くで被成膜製品Wを通過させることにより、成形機11からの脱型時に被成膜製品Wに帯電した静電気を、この静電気除去装置27により除去する。

【0032】

このようにして成形機11から移載装置13により取り出された被成膜製品Wを、真空成膜装置本体12へ移載する。このとき、被成膜製品保持部25を所定のX方向位置まで移動させるとともに所定のY方向位置まで移動させることで、被成膜製品保持部25の被成膜製品Wを、チャンバ33の扉体35に設けられた被成膜製品載せ台39の被成膜製品載支部40上に位置決めして、この被成膜製品載支部40上に被成膜製品保持部25から被成膜製品Wを移載する。

【0033】

真空成膜装置本体12は、チャンバ33の挿入口34に扉体35を閉じることで、被成膜製品載支部40上の被成膜製品Wがチャンバ33内の所定スパッタリング位置すなわちマグネットカップリング44の下側にセットされるので、チャンバ33内を真空ポンプにより1Pa程度の中真空にするとともに、チャンバ33内にアルゴン、窒素などのガスを供給し、外部モータによりマグネットカップリング44を介し被成膜製品Wを回転させながら、被成膜製品載支部40とターゲット41との間に直流電圧を印加して、スパッタリングを開始する。

【0034】

このスパッタリングでは、アルゴンなどの雰囲気中で発生したガスイオンをターゲット41に衝突させることで、このターゲット41から飛び出したターゲット材料物質の粒子を被成膜製品載支部40上の被成膜製品Wに付着させ膜を形成させる。このとき、一方のシャッタ43は開き、他方のシャッタ47は閉じておく。これにより、被成膜製品Wに例えば車載用反射膜などの薄膜をドライコーティングする。

【0035】

さらに、一方のシャッタ43は閉じるとともに、他方のシャッタ47は開き、扉体35に設けられたモータ37により無端チェン38を駆動して被成膜製品載せ台39をX方向に所定量移動することで、被成膜製品載支部40上の被成膜製品Wがチャンバ33内の所定の複合成膜または重合位置すなわちマグネットカップリング48の下側にセットされるので、チャンバ33内を中真空に保ったまま、チャンバ33内のガスを切換え、外部モータによりマグネットカップリング48を介し被成膜製品Wを回転させながら、被成膜製品載支部40とターゲット45との間に複合成膜の場合は直流電圧を、また重合膜の場合は高周波電圧を印加して、高周波スパッタリングを開始する。これにより、前記工程で被成膜製品Wの表面に成膜した反射膜などの薄膜上に、複合膜または保護膜などの重合薄膜をドライコーティングする。

【0036】

このようにして、真空成膜装置本体12内で真空引きされた雰囲気下にある樹脂成型品または金属製品の各種材料被成膜製品に、例えば膜厚1μ以下の耐摩耗性・耐食性スパッタリング膜、複合膜または重合膜(各種金属膜、非金属膜)などの薄膜をドライコーティングして、完成品を作製し、この完成品を、扉体35の移動によりチャンバ33から外部へ引き出し、移載装置13により被成膜製品載せ台39上から完成品搬出コンベヤ14上に移載し、この完成品搬出コンベヤ14により搬出された完成品を完成品置場15にストックする。

【0037】

この実施の形態によれば、成形機11から取り出された被成膜製品Wを移載装置13により真空成膜装置本体12へ移載する段階で、被成膜製品Wを被成膜製品保温装置26により保温しつつ静電気除去装置27により静電気を除去することで、被成膜製品Wの表面温度を成形機11から取出した直後の温度に保ち被成膜製品Wに対する膜の密着性を上げると同時に、被成膜製品Wの水分吸蔵および塵埃吸着を抑制するようにしたので、真空成膜装置本体12内で被成膜製品Wに真空引きを施す際の真空度合を中真空で済ませることができるとともに真空引きに要する時間を短縮でき、薄膜作製時間の短縮と真空引きに消費するエネルギの低減とを図ることができる。

【0038】

例えば、被成膜製品保温装置26による保温により、成型温度(少なくとも80℃以上)の状態に近い状態(40〜80℃)での成膜が可能であるため、水分の吸蔵を抑制でき、冷却された被成膜製品を10−3Pa以下の高真空で真空引きする場合に比べて、1Pa程度の中真空での真空引きで済み、真空引き時間も1/20以下に短縮でき、省エネルギ化を図れる。さらに、高真空ポンプを不要とすることができるので、制御の単純化を図れるとともに、省エネで環境に優しく、イニシャルコストおよびランニングコストの低減を図れる。

【0039】

また、中真空プロセスのため、成形機11による成型品の成型タクトと、真空成膜装置本体12による成膜タクトとを合わせることができ、連続生産が可能である。さらに、中間工程に人手不要のため、従来の生産工程を大幅に短縮し、生産効率の大幅な向上が可能である。

【0040】

さらに、移載装置13に取り付けた被成膜製品保温装置26および移動経路途中に設置された静電気除去装置27により、水分吸蔵および粉塵吸着を防止しながら、移載装置13により素早く真空成膜装置本体12まで移動させることにより、製品歩留まりを著しく改善できるとともに、原価の低減を図れる。

【0041】

特に、成形機11から取り出された被成膜製品Wを移載装置13により真空成膜装置本体12へ移載する段階で、被成膜製品Wの静電気を静電気除去装置27により除去することで、被成膜製品Wの静電気による塵埃吸着も抑制でき、塵埃吸着による製品歩留まりの悪化を改善できる。

【0042】

そして、このような真空成膜装置本体12での省エネルギ化や時間短縮などを、成形機11から取り出して真空成膜装置本体12へ移載する段階で、すなわち成形機11の外で実現できるので、既設の成形機11をそのまま有効利用できる真空成膜装置を提供できる。

【0043】

さらに、複数の薄膜を重ねて形成する複数の成膜処理機構31,32を内蔵した真空成膜装置本体12内で、被成膜製品Wの成膜の上にさらに重合膜を容易に成膜できる。この重合膜も複数層重ねて成膜可能である。例えば、被成膜製品Wの表面に反射膜を成膜し、その反射膜の表面に保護膜を重合することができる。

【0044】

なお、被成膜製品保温装置26としては、温風加熱方式の他に遠赤外線加熱方式などを採用しても良い。

【産業上の利用可能性】

【0045】

本発明は、各種材料の被成膜製品に薄膜をドライコーティングする真空成膜装置を製造販売する産業や、この真空成膜装置を用いて成膜した製品を製造販売する産業などに利用できる。

【符号の説明】

【0046】

W 被成膜製品

11 成形機

12 真空成膜装置本体

13 移載装置

26 被成膜製品保温装置

27 静電気除去装置

31,32 成膜処理機構

【技術分野】

【0001】

本発明は、被成膜製品にドライコーティング膜を成膜する真空成膜方法およびその方法の実施に直接使用する真空成膜装置に関する。

【背景技術】

【0002】

従来、行われている一般的な真空中での各種ドライコーティング(薄膜の作製)法は、真空槽に存在する水分及び、被成膜製品から放出される水分が、膜の密着性、酸化作用等の悪影響を引き起こすため、一旦真空槽を1×10−3Pa程度の高真空にして水分除去後所定のプロセス圧力で成膜を行っている。このため真空引きに要する時間は逆対数で増加しエネルギの消費増と生産効率を著しく低下させている。

【0003】

水分除去の手段としては、成膜前に被成膜製品を加熱乾燥させる方法が一般的であるが、特に樹脂部品は成型後数時間で水分が内部浸透し、安定な状態で含水されるため乾燥脱水に2昼夜程度必要とのデータもあり、ここでも大きなエネルギを要している。

【0004】

現状の樹脂成型から成膜完成までの流れは、射出成形、取り出し、ゲート・ランナ切断(バリ取り)、静電除去コンベヤ搬送、包装、一時ストック、包装開梱(社外成膜で運搬も多い)、洗浄、乾燥、成膜製品を治具にセット、成膜室に投入、成膜室内を高真空(1 CT3Pa程度)に排気、アルゴンガス導入し2〜3Paに制御、成膜、取り出し、検査、組立の工程であり、工程の煩雑さや静電気による粉塵付着等で製品歩留まりは、90%前後である。

【0005】

一方、被成膜成形体が保持される第一金型と、成膜装置が内装される第二金型とを型合わせし、型内を真空雰囲気下にして成膜するようにしてなる型内成膜方法において、型内を、第一金型と第二金型との型合わせ面間が気密材を介して気密維持され状態で、第一金型と第二金型との突合せ面間に隙間を存する状態で真空雰囲気にし、成膜するようにした型内成膜方法がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−305804号公報(第4頁、図3および図4)

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記型内成膜方法は、被成膜成形体を成型する金型内で成膜をするため、真空引きや乾燥脱水に要する時間およびエネルギを節約できる利点があるものの、成膜数が単一膜、例えば反射膜のみに限られ、例えば反射膜の上にさらに保護膜などの重合膜ができないとともに、既設の成形機を利用できない問題点がある。

【0008】

本発明は、このような点に鑑みなされたもので、成形機から取り出された被成膜製品の水分吸蔵を抑制して真空引きに消費するエネルギを低減できる省エネルギ化を、成形機の外で実現できるようにして、既設成形機の利用を可能にした真空成膜方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載された発明は、成形機から取り出された被成膜製品を保温しつつ真空成膜装置本体へ移載し、この真空成膜装置本体内で真空引きされた雰囲気下で被成膜製品に薄膜をドライコーティングする真空成膜方法である。

【0010】

請求項2に記載された発明は、請求項1記載の真空成膜方法において、成形機から取り出された被成膜製品を保温しつつ被成膜製品の静電気を除去して真空成膜装置本体へ移載する方法である。

【0011】

請求項3に記載された発明は、成形機の傍に隣接して設置され、成形機から取り出された被成膜製品に真空引きされた雰囲気下で薄膜をドライコーティングする真空成膜装置本体と、成形機と真空成膜装置本体との間に設置されて被成膜製品を成形機から真空成膜装置本体へ移載する移載装置とを具備し、移載装置は、移載中の被成膜製品を保温する被成膜製品保温装置を備えた真空成膜装置である。

【0012】

請求項4に記載された発明は、請求項3記載の真空成膜装置における移載装置が、移載中の被成膜製品の移動経路に対して設けられて被成膜製品の静電気を除去する静電気除去装置を備えたものである。

【0013】

請求項5に記載された発明は、請求項3または4記載の真空成膜装置における真空成膜装置本体が、複数の薄膜を重ねて形成する複数の成膜処理機構を内蔵したものである。

【発明の効果】

【0014】

請求項1記載の発明によれば、成形機から取り出された被成膜製品を保温しつつ真空成膜装置本体へ移載することで、被成膜製品の表面温度を成形機から取出した直後の温度に保ち被成膜製品に対する膜の密着性を上げると同時に、被成膜製品の水分吸蔵を抑制するようにしたので、この真空成膜装置本体内で被成膜製品に真空引きを施す際の真空度合を中真空で済ませることができるとともに真空引きに要する時間を短縮でき、薄膜作製時間の短縮と真空引きに消費するエネルギの低減とを図ることができるとともに、このような省エネルギ化を、成形機から取り出して真空成膜装置本体へ移載する段階で、すなわち成形機の外で実現できるので、既設成形機の利用を可能にした真空成膜方法を提供できる。

【0015】

請求項2記載の発明によれば、成形機から取り出された被成膜製品の静電気を除去して真空成膜装置本体へ移載することで、被成膜製品の静電気による塵埃吸着も抑制でき、塵埃吸着による製品歩留まりの悪化を改善できる真空成膜方法を提供できる。

【0016】

請求項3記載の発明によれば、成形機から取り出された被成膜製品を移載装置により真空成膜装置本体へ移載する段階で、被成膜製品を被成膜製品保温装置により保温することで、成形機から取り出された被成膜製品の水分吸蔵を抑制するようにしたので、この真空成膜装置本体内で被成膜製品に真空引きを施す際の真空度合を中真空で済ませることができるとともに真空引きに要する時間を短縮でき、薄膜作製時間の短縮と真空引きに消費するエネルギの低減とを図ることができるとともに、このような省エネルギ化を、成形機から取り出して真空成膜装置本体へ移載する段階で、すなわち成形機の外で実現できるので、既設の成形機を有効利用できる真空成膜装置を提供できる。

【0017】

請求項4記載の発明によれば、成形機から取り出された被成膜製品を移載装置により真空成膜装置本体へ移載する段階で、被成膜製品の静電気を静電気除去装置により除去することで、被成膜製品の静電気による塵埃吸着も抑制でき、塵埃吸着による製品歩留まりの悪化を改善できる真空成膜装置を提供できる。

【0018】

請求項5記載の発明によれば、複数の薄膜を重ねて形成する複数の成膜処理機構を内蔵した真空成膜装置本体内で、被成膜製品の成膜の上にさらに重合膜を容易に成膜できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る真空成膜装置の一実施の形態を示す平面図である。

【発明を実施するための形態】

【0020】

以下、本発明を、図1に示された一実施の形態に基いて詳細に説明する。

【0021】

既設の成形機としての樹脂成形機(例えば射出成形機、以下単に成形機という)11の傍に隣接して真空成膜装置本体12が設置され、この真空成膜装置本体12によって、成形機11で成型された樹脂成型品などの被成膜製品Wに真空引きされた雰囲気下で薄膜をドライコーティングする。

【0022】

成形機11と真空成膜装置本体12との間には、被成膜製品Wを成形機11から真空成膜装置本体12へ移載する移載装置13が設置されている。成形機11と真空成膜装置本体12との間には、完成品を搬出する完成品搬出コンベヤ14と、この完成品搬出コンベヤ14により搬出された完成品をストックする完成品置場15とが配置されている。

【0023】

移載装置13は、一種の被成膜製品搬送ロボットであり、X方向ガイドレール21に沿ってX方向スライダ22が、エアシリンダまたは送りネジ機構などのX方向駆動機構23によって移動可能に設けられ、このX方向スライダ22に取り付けられたY方向ガイドレール24に沿って被成膜製品保持部25がY方向駆動機構(図示されないエアシリンダ、送りネジ機構など)によって移動可能に設けられ、この被成膜製品保持部25の下部に被成膜製品Wをピックアップして保持する手段(吸着ノズル、チャックなど)が設けられ、この被成膜製品保持部25の両側に移載中の被成膜製品Wに温風を吹き付けて成型直後の高温被成膜製品Wを保温および乾燥する被成膜製品保温装置26が設けられている。

【0024】

さらに、この移載装置13のX方向ガイドレール21には、被成膜製品保持部25によりX方向に移載中の被成膜製品Wの移動経路に対して、相対的にすれ違うように接近して成形機11からの脱型時の被成膜製品Wに帯電した静電気を除去する静電気除去装置27が設けられている。

【0025】

前記真空成膜装置本体12には、必要に応じ複数の薄膜を重ねて形成する複数の成膜処理機構31,32が内蔵されている。

【0026】

すなわち、真空成膜装置本体12は、成膜室(以下、チャンバという)33の移載装置対向側面に挿入口34が開口され、この挿入口34に扉体35が開閉自在に設けられ、この扉体35をY方向に移動するエアシリンダ36がチャンバ33の一側部に設置され、扉体35には、モータ37により回行駆動される無端チェン38によりX方向に移動可能な被成膜製品載せ台39が設けられ、この被成膜製品載せ台39上の被成膜製品載支部40によって被成膜製品Wが回転自在に載支可能となっている。

【0027】

一方、チャンバ33には、このチャンバ33内を真空にする真空ポンプ(図示せず)と、チャンバ33内にアルゴン、窒素などのガスを供給するガス供給源(図示せず)とが接続されている。

【0028】

さらに、成膜処理機構31は、このチャンバ33内に、スパッタリング成膜用の直流電源に接続されたターゲット41と、このターゲット41をヒンジ42を中心とする回動で閉じることが可能なシャッタ43と、このシャッタ43から開放されたターゲット41に相対する被成膜製品セット位置上に設けられたマグネットカップリング44とが設置されている。

【0029】

同様に、成膜処理機構32は、上記のチャンバ33内に、複合膜成膜用の直流電源と、重合膜成膜用の高周波電源とのどちらかに切換えができるスイッチを経て接続されたターゲット45と、このターゲット45をヒンジ46を中心とする回動で閉じることが可能なシャッタ47と、このシャッタ47から開放されたターゲット45に相対する被成膜製品セット位置上に設けられたマグネットカップリング48とが設置されている。これらのマグネットカップリング44,48を介し、チャンバ33の上部に設置されたモータ(図示せず)により、被成膜製品載支部40上の被成膜製品Wを非接触回転させる。

【0030】

次に、図1に示された実施の形態の作用効果を説明する。

【0031】

成形機11から移載装置13の被成膜製品保持部25が被成膜製品Wをピックアップし、その被成膜製品Wを被成膜製品保温装置26から供給される温風により40℃以上に保温しつつ、X方向に移動する際に静電気除去装置27の近くで被成膜製品Wを通過させることにより、成形機11からの脱型時に被成膜製品Wに帯電した静電気を、この静電気除去装置27により除去する。

【0032】

このようにして成形機11から移載装置13により取り出された被成膜製品Wを、真空成膜装置本体12へ移載する。このとき、被成膜製品保持部25を所定のX方向位置まで移動させるとともに所定のY方向位置まで移動させることで、被成膜製品保持部25の被成膜製品Wを、チャンバ33の扉体35に設けられた被成膜製品載せ台39の被成膜製品載支部40上に位置決めして、この被成膜製品載支部40上に被成膜製品保持部25から被成膜製品Wを移載する。

【0033】

真空成膜装置本体12は、チャンバ33の挿入口34に扉体35を閉じることで、被成膜製品載支部40上の被成膜製品Wがチャンバ33内の所定スパッタリング位置すなわちマグネットカップリング44の下側にセットされるので、チャンバ33内を真空ポンプにより1Pa程度の中真空にするとともに、チャンバ33内にアルゴン、窒素などのガスを供給し、外部モータによりマグネットカップリング44を介し被成膜製品Wを回転させながら、被成膜製品載支部40とターゲット41との間に直流電圧を印加して、スパッタリングを開始する。

【0034】

このスパッタリングでは、アルゴンなどの雰囲気中で発生したガスイオンをターゲット41に衝突させることで、このターゲット41から飛び出したターゲット材料物質の粒子を被成膜製品載支部40上の被成膜製品Wに付着させ膜を形成させる。このとき、一方のシャッタ43は開き、他方のシャッタ47は閉じておく。これにより、被成膜製品Wに例えば車載用反射膜などの薄膜をドライコーティングする。

【0035】

さらに、一方のシャッタ43は閉じるとともに、他方のシャッタ47は開き、扉体35に設けられたモータ37により無端チェン38を駆動して被成膜製品載せ台39をX方向に所定量移動することで、被成膜製品載支部40上の被成膜製品Wがチャンバ33内の所定の複合成膜または重合位置すなわちマグネットカップリング48の下側にセットされるので、チャンバ33内を中真空に保ったまま、チャンバ33内のガスを切換え、外部モータによりマグネットカップリング48を介し被成膜製品Wを回転させながら、被成膜製品載支部40とターゲット45との間に複合成膜の場合は直流電圧を、また重合膜の場合は高周波電圧を印加して、高周波スパッタリングを開始する。これにより、前記工程で被成膜製品Wの表面に成膜した反射膜などの薄膜上に、複合膜または保護膜などの重合薄膜をドライコーティングする。

【0036】

このようにして、真空成膜装置本体12内で真空引きされた雰囲気下にある樹脂成型品または金属製品の各種材料被成膜製品に、例えば膜厚1μ以下の耐摩耗性・耐食性スパッタリング膜、複合膜または重合膜(各種金属膜、非金属膜)などの薄膜をドライコーティングして、完成品を作製し、この完成品を、扉体35の移動によりチャンバ33から外部へ引き出し、移載装置13により被成膜製品載せ台39上から完成品搬出コンベヤ14上に移載し、この完成品搬出コンベヤ14により搬出された完成品を完成品置場15にストックする。

【0037】

この実施の形態によれば、成形機11から取り出された被成膜製品Wを移載装置13により真空成膜装置本体12へ移載する段階で、被成膜製品Wを被成膜製品保温装置26により保温しつつ静電気除去装置27により静電気を除去することで、被成膜製品Wの表面温度を成形機11から取出した直後の温度に保ち被成膜製品Wに対する膜の密着性を上げると同時に、被成膜製品Wの水分吸蔵および塵埃吸着を抑制するようにしたので、真空成膜装置本体12内で被成膜製品Wに真空引きを施す際の真空度合を中真空で済ませることができるとともに真空引きに要する時間を短縮でき、薄膜作製時間の短縮と真空引きに消費するエネルギの低減とを図ることができる。

【0038】

例えば、被成膜製品保温装置26による保温により、成型温度(少なくとも80℃以上)の状態に近い状態(40〜80℃)での成膜が可能であるため、水分の吸蔵を抑制でき、冷却された被成膜製品を10−3Pa以下の高真空で真空引きする場合に比べて、1Pa程度の中真空での真空引きで済み、真空引き時間も1/20以下に短縮でき、省エネルギ化を図れる。さらに、高真空ポンプを不要とすることができるので、制御の単純化を図れるとともに、省エネで環境に優しく、イニシャルコストおよびランニングコストの低減を図れる。

【0039】

また、中真空プロセスのため、成形機11による成型品の成型タクトと、真空成膜装置本体12による成膜タクトとを合わせることができ、連続生産が可能である。さらに、中間工程に人手不要のため、従来の生産工程を大幅に短縮し、生産効率の大幅な向上が可能である。

【0040】

さらに、移載装置13に取り付けた被成膜製品保温装置26および移動経路途中に設置された静電気除去装置27により、水分吸蔵および粉塵吸着を防止しながら、移載装置13により素早く真空成膜装置本体12まで移動させることにより、製品歩留まりを著しく改善できるとともに、原価の低減を図れる。

【0041】

特に、成形機11から取り出された被成膜製品Wを移載装置13により真空成膜装置本体12へ移載する段階で、被成膜製品Wの静電気を静電気除去装置27により除去することで、被成膜製品Wの静電気による塵埃吸着も抑制でき、塵埃吸着による製品歩留まりの悪化を改善できる。

【0042】

そして、このような真空成膜装置本体12での省エネルギ化や時間短縮などを、成形機11から取り出して真空成膜装置本体12へ移載する段階で、すなわち成形機11の外で実現できるので、既設の成形機11をそのまま有効利用できる真空成膜装置を提供できる。

【0043】

さらに、複数の薄膜を重ねて形成する複数の成膜処理機構31,32を内蔵した真空成膜装置本体12内で、被成膜製品Wの成膜の上にさらに重合膜を容易に成膜できる。この重合膜も複数層重ねて成膜可能である。例えば、被成膜製品Wの表面に反射膜を成膜し、その反射膜の表面に保護膜を重合することができる。

【0044】

なお、被成膜製品保温装置26としては、温風加熱方式の他に遠赤外線加熱方式などを採用しても良い。

【産業上の利用可能性】

【0045】

本発明は、各種材料の被成膜製品に薄膜をドライコーティングする真空成膜装置を製造販売する産業や、この真空成膜装置を用いて成膜した製品を製造販売する産業などに利用できる。

【符号の説明】

【0046】

W 被成膜製品

11 成形機

12 真空成膜装置本体

13 移載装置

26 被成膜製品保温装置

27 静電気除去装置

31,32 成膜処理機構

【特許請求の範囲】

【請求項1】

成形機から取り出された被成膜製品を保温しつつ真空成膜装置本体へ移載し、

この真空成膜装置本体内で真空引きされた雰囲気下で被成膜製品に薄膜をドライコーティングする

ことを特徴とする真空成膜方法。

【請求項2】

成形機から取り出された被成膜製品を保温しつつ被成膜製品の静電気を除去して真空成膜装置本体へ移載する

ことを特徴とする請求項1記載の真空成膜方法。

【請求項3】

成形機の傍に隣接して設置され、成形機から取り出された被成膜製品に真空引きされた雰囲気下で薄膜をドライコーティングする真空成膜装置本体と、

成形機と真空成膜装置本体との間に設置されて被成膜製品を成形機から真空成膜装置本体へ移載する移載装置とを具備し、

移載装置は、移載中の被成膜製品を保温する被成膜製品保温装置を備えた

ことを特徴とする真空成膜装置。

【請求項4】

移載装置は、

移載中の被成膜製品の移動経路に対して設けられて被成膜製品の静電気を除去する静電気除去装置を備えた

ことを特徴とする請求項3記載の真空成膜装置。

【請求項5】

真空成膜装置本体は、複数の薄膜を重ねて形成する複数の成膜処理機構を内蔵した

ことを特徴とする請求項3または4記載の真空成膜装置。

【請求項1】

成形機から取り出された被成膜製品を保温しつつ真空成膜装置本体へ移載し、

この真空成膜装置本体内で真空引きされた雰囲気下で被成膜製品に薄膜をドライコーティングする

ことを特徴とする真空成膜方法。

【請求項2】

成形機から取り出された被成膜製品を保温しつつ被成膜製品の静電気を除去して真空成膜装置本体へ移載する

ことを特徴とする請求項1記載の真空成膜方法。

【請求項3】

成形機の傍に隣接して設置され、成形機から取り出された被成膜製品に真空引きされた雰囲気下で薄膜をドライコーティングする真空成膜装置本体と、

成形機と真空成膜装置本体との間に設置されて被成膜製品を成形機から真空成膜装置本体へ移載する移載装置とを具備し、

移載装置は、移載中の被成膜製品を保温する被成膜製品保温装置を備えた

ことを特徴とする真空成膜装置。

【請求項4】

移載装置は、

移載中の被成膜製品の移動経路に対して設けられて被成膜製品の静電気を除去する静電気除去装置を備えた

ことを特徴とする請求項3記載の真空成膜装置。

【請求項5】

真空成膜装置本体は、複数の薄膜を重ねて形成する複数の成膜処理機構を内蔵した

ことを特徴とする請求項3または4記載の真空成膜装置。

【図1】

【公開番号】特開2011−58048(P2011−58048A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−208939(P2009−208939)

【出願日】平成21年9月10日(2009.9.10)

【出願人】(000226002)株式会社ニクニ (25)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月10日(2009.9.10)

【出願人】(000226002)株式会社ニクニ (25)

【Fターム(参考)】

[ Back to top ]