真空成膜方法および真空成膜装置

【課題】コンパクトで使い勝手が良く、イニシャルコストもランニングコストも安い真空成膜装置を提供する。

【解決手段】成膜チャンバ(2)内に、ワークホルダ(10)と、マグネトロン電極(15)とを設ける。マグネトロン電極(15)には、第1のターゲット材料(16)を設け、これに重ね合わせるように第2のターゲット材料(17)を設ける。第2のターゲット材料(17、17)は第1のターゲット材料(16)をカバーする位置と、開放する位置の2位置を採ることができるようにする。ワークホルダ(10)と、第1、2のターゲット材料(16、17)との間には、直流電圧と高周波電圧とが選択可能に印加されるようにする。

【解決手段】成膜チャンバ(2)内に、ワークホルダ(10)と、マグネトロン電極(15)とを設ける。マグネトロン電極(15)には、第1のターゲット材料(16)を設け、これに重ね合わせるように第2のターゲット材料(17)を設ける。第2のターゲット材料(17、17)は第1のターゲット材料(16)をカバーする位置と、開放する位置の2位置を採ることができるようにする。ワークホルダ(10)と、第1、2のターゲット材料(16、17)との間には、直流電圧と高周波電圧とが選択可能に印加されるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出成形された成膜用ワークを成膜チャンバに搬入して成膜する、真空成膜方法および真空成膜装置に関するもので、限定するものではないが、特に引き続き重合膜も形成できる真空成膜方法および真空成膜装置に関するものである。

【背景技術】

【0002】

成膜用ワークの表面の一部に0.01〜数μmオーダの薄膜を有する製品として、例えば自動車に装備されるフロントランプを挙げることがきる。このフロントランプは蒸着装置、スパッタリング装置、あるいはCVD成膜装置により製造されるが、このような真空成膜装置は磁気デイスクの生成、CD/DVDの記録面の金属膜の生成、液晶表示装置の透明電極の生成、光触媒膜の生成にも適用されている。このような薄膜を有する製品は、射出成形により成膜用ワークが成形され、そして真空状態の成膜チャンバにセットされ、次いで後述するような成膜要素により薄膜が形成されている。また、基板上の有機発光層を保護する保護膜も同様な真空成膜装置により形成されている。

【0003】

このような成膜用ワークの表面に薄膜を形成する蒸着方法あるいは成膜方法は、ドライコーテイング法として従来周知で、例えば成膜用ワークの表面とターゲット材料とを対向させておき、数Pa〜数10Pa程度のアルゴンガス雰囲気中でターゲット材料に300〜数kVの負の電圧を印加し、そして放電させて薄膜を形成するスパッタリング方法、真空室中で電子銃から発生する電子ビームをターゲット材料に照射して加熱蒸発させ、成膜用ワークの表面に成膜する電子ビーム蒸着方法、基板に300〜数kVの負の電圧を印加し数Paのアルゴンガスの圧力下で真空蒸着するイオンプレーティング方法、プラズマ成膜方法等が知られ、また化学蒸着法も知られている。

【0004】

上記のようにして薄膜を形成し、その上に重ねられた形の膜すなわち重合膜を引き続き形成する成膜方法も知られている。この従来周知の成膜方法は、射出成形された成膜用ワークを低真空状態の前室に搬入する工程、高真空状態のスパッタリング室へ移送して薄膜を成膜する工程、次いで中真空状態の重合室に移し重合膜を積層する形で形成する工程、そして低真空状態の取り出し室を経て製品として取り出す工程等からなっている。このような多くの工程を実施する室は、前室、スパッタリング室、重合室、取出室等からなり、装置全体が大型化しイニシャルコストが高いという欠点がある。また、全体の室の容積が大きいので、真空引きに時間にがかかり、消費エネルギも嵩みランニングコストも高くなるという問題もある。

【0005】

また、上記のドライコーテイング法により薄膜を成形するときに、成膜用ワーク、成膜チャンバ等に水分が存在すると、膜の生成、特に成膜用ワークの表面への薄膜の密着性が損なわれる。そこで、成膜用ワークを成膜チャンバに搬入してから実質的な成膜動作に入る前に、成膜チャンバ内を1×10−3Pa程度の高真空にして水分を除去する前処理が行われている。このような前処理のために消費エネルギは増加し、成膜に長い時間がかかりコスト高になっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−58048号公報

【0007】

特許文献1には、成膜チャンバ内に成膜用のターゲットと、重合膜用のターゲットの2個のターゲットを備えた成膜装置が示されている。これらのターゲットにはシャッタがそれぞれ設けられ、そして横一列に配置されている。成膜用のターゲットと、重合膜用のターゲットとに対応するようにして設けられている成膜用ワークの支持部は、これらのターゲットの間を移動するようになっている。また、上記特許文献1には成形機から取り出された成膜用ワークを、例えば温風により40℃以上に保温しつつ真空成膜用チャンバーへ移載し、そして減圧してから成膜する真空成膜方法が示されている。

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に示されている真空成膜方法あるいは成膜装置は、1個の成膜チャンバ内に成膜用と重合膜用の2個のターゲット電極が設けられているので、従来の2個の成膜チャンバからなる周知の装置に比較すると、コンパクトになりイニシャルコストもランニングコストもある程度低減はされている。しかしながら、改良の余地は認められる。例えば、2個のターゲット電極が横一列に配置されているので、横方向に長く成膜装置本体は必ずしもコンパクトにはなっていない。また、成膜装置が大きいので、換言すると成膜チャンバの容積が大きいので、排気用の真空ポンプ等の容量は大きく、排気時間も長く、イニシャルコストもランニングコストも共に高くなっている。

【0009】

また、特許文献1に記載の成膜用ワークは、保温されているので、ある程度の水分除去は期待はできるが、加温保持は次のような理由により格別意味のない無駄な処理といえる。一般に、射出成形された成形品すなわち成膜用ワークは室温よりも高い状態で金型から取り出されるが、このように室温よりも高い状態では成膜用ワークから放出されるガスに支配され、水分の吸蔵はあり得ない。さらに説明すると、一般に樹脂成形品は成形後、常温に達してから放出ガスと水分吸蔵のバランス状態を保ちながら約4時間で安定するといわれている。所定時間内に成膜装置本体内へ搬入すれば、温度低下は小さく、水分の問題はないにも拘わらず、温風を吹き付けて40℃以上に保持しているので、エネルギを無駄に消費している。

【0010】

また、チャンバ内を急激に減圧すると断熱減圧によりチャンバ内の温度は急降下する。その結果、チャンバの内壁に結露する。このような現象に対する対策も格別に採られていないので、結露水を排除してから成膜動作に入らなければならず、成膜に時間がかかる。徐々に減圧すると、結露は避けることができるにしても排気に時間がかかるので結果的には成膜時間が長くなる。

【0011】

したがって、本発明は単層からなる薄膜も、該薄膜に積層された形の重合膜も安い設備費で、しかも低いランニングコストで形成することができる真空成膜方法およびこの方法の実施に使用される真空成膜装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、成膜用ワークは射出成形により成形する。この射出成形には、従来周知のように、固定側金型と可動側金型とを適用する。金型から取り出した成膜用ワークは成膜チャンバに搬入し、そして成膜する。このとき、成膜用ワークを取り出して成膜チャンバに搬入するときの外気温度、あるいは工場内の室温は夏期の高温時でも略30〜35℃以下である。一方、金型から取り出された成膜用ワークの温度は、室温よりも遙かに高く例えば80℃程度である。したがって、成膜用ワークは、その表面から放出されるガスに支配され、成膜用ワークが水分を吸蔵することはない。しかも、樹脂製の成膜用ワークは熱の不良導体であるので急激な温度降下はない。そこで、本発明では金型から取り出した成膜用ワークは、加温等の温度処理を格別に行うことなく、成膜チャンバに搬入する。このとき、成膜チャンバ内は成膜用ワークを取り出したときの、略金型温度すなわち成膜用ワークが再溶融しない程度の約80℃に温調して、成膜チャンバ内の水分を除去しておく。水分が除去されているので急速減圧して成膜時間を短縮することができる。

【0013】

減圧することも、不活性ガスあるいはモノマーを導入することもできる成膜チャンバ内には、成膜用ワークが載置されるワークホルダと、このワークホルダに対向してターゲット材料が必要に応じて重ねられて装着されるマグネトロン電極とが設けられる。すなさちマグネトロン電極には、第1のターゲット材料が設けられ、この第1のターゲット材料に重ねられるようにして第2のターゲット材料が設けられる。この第2のターゲット材料は、第1のターゲット材料を覆ってカバーする位置と、開放する待避位置とを採るように構成される。

【0014】

このような成膜チャンバ内に成膜用ワークを搬入し、そしてワークホルダとマグネトロン電極に設けられている第1、2のターゲット材料との間に直流電圧(DC)と高周波電圧(RF)とを選択的に印加して成膜ワーク上に薄膜を形成し、また薄膜の上に重合膜を成形する。

【0015】

すなわち、請求項1に記載の発明は、上記目的を達成するために、射出成形された成膜用ワークを、マグネトロン電極に設けられている第1、2のターゲット材料がワークホルダに対向する方向に重ねられるように配置されている成膜チャンバの、前記ワークホルダ上に装着し、前記成膜チャンバ内を減圧し、前記第2のターゲット材料を退避させ、前記第1のターゲット材料と前記ワークホルダとの間に電圧を印加して、前記第1のターゲット材料により、前記成膜用ワークの表面に薄膜を形成することを特徴とする真空成膜方法として構成される。

【0016】

請求項2に記載の発明は、射出成形された成膜用ワークを、マグネトロン電極に設けられている第1、2のターゲット材料がワークホルダに対向する方向に重ねられるように配置されている成膜チャンバの、前記ワークホルダ上に装着し、前記成膜チャンバ内を減圧し、前記第2のターゲット材料により前記第1のターゲット材料を覆って、前記第2のターゲット材料と前記ワークホルダとの間に電圧を印加して、前記第2のターゲット材料により、前記成膜用ワークの表面に薄膜を形成することを特徴とする、真空成膜方法として構成される。

【0017】

請求項3に記載の発明は、請求項1に記載の方法により薄膜を形成し、次いで前記成膜チャンバ内に重合用モノマーを導入して、前記第1のターゲット材料を前記第2のターゲット材料で覆って、前記第2のターゲット材料と前記ワークホルダとの間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法として構成される。

請求項4に記載の発明は、請求項1または2に記載の方法により薄膜を形成し、次いで前記成膜チャンバ内に重合用モノマーを導入して、前記第1の電ターゲット材料または前記第2のターゲット材料と前記ワークホルダとの間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法として構成される。

請求項5にに記載の発明は、請求項1〜4のいずれかの項に記載の方法において、前記ターゲット材料に高周波を印加して該ターゲット材料の表面に付着した絶縁物を除去して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法として構成される。

請求項6に記載の発明は、請求項1〜5のいずれかの項に記載の方法において、射出成形用の金型から取り出された成膜用ワークが室温より下がる前に、該成膜用ワークを取り出した前記金型の温度近くに温調されている成膜チャンバ内に搬入して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法として構成される。

【0018】

請求項7に記載の発明は、所望の雰囲気に制御される成膜チャンバ内に、成膜用ワークが載置されるワークホルダと、ターゲット材料が装着可能なマグネトロン電極とが設けられている成膜装置であって、前記マグネトロン電極には、第1のターゲット材料が設けられ、その上に重ねられるようにして第2のターゲット材料が設けられるようになっており、前記第2のターゲット材料は前記第1のターゲット材料をカバーする位置と、開放する位置の2位置を採ることができるようになっていることを特徴とする、真空成膜装置として構成される。

請求項8に記載の発明は、請求項7に記載の装置において、前記ワークホルダと、第1、2のターゲット材料との間には、直流電圧と高周波電圧とが選択的に印可されるようになっていることを特徴とする、真空成膜装置として構成される。

請求項9に記載の発明は、請求項7または8に記載の装置において、前記第2のターゲット材料は2枚の板状の電極からなり、それが観音開き的に駆動されて前記第1のターゲット材料をカバーし、また開放するようになっていることを特徴とする、真空成膜装置として構成される。

請求項10に記載の発明は、請求項7〜9のいずれかの項に記載の装置において、前記成膜チャンバには、2個の不活性ガス導入口と、2個の排気口とが設けられ、前記1個の不活性ガス導入口と1個の排気口は、前記ターゲット電極の背面側に設けられていることを特徴とする、真空成膜装置として構成される。

【発明の効果】

【0019】

以上のように、本発明によると、所望の雰囲気に制御される成膜チャンバ内に、成膜用ワークが載置されるワークホルダと、ターゲット材料が装着可能なマグネトロン電極とが設けられ、マグネトロン電極には、第1のターゲット材料が設けられ、その上に重ねられるようにして第2のターゲット材料が設けられるようになっており、第2のターゲット材料は第1のターゲット材料をカバーする位置と、開放する位置の2位置を採ることができるので、すなわち第1、2の2個のターゲット材料を備えているが、これらのターゲット材料がワークホルダに対向するように重ねられて設けられているので、ワークホルダに対して横方向に並べられて設けられている従来の装置に比較してコンパクトになっている。これにより、成膜チャンバの容積は小さくなり、容量の小さい排気ポンプが適用できる。したがって、安価な真空成膜装置を提供できるという効果が得られる。また、成膜チャンバの容積が小さいので、省エネ的に短時間に所定の圧力に減圧できる。したがって、低ランニングコストで請求項1、2に記載の方法により薄膜を形成することができる効果も得られる。

【0020】

また、本発明によると、第2のターゲット材料は第1のターゲット材料をカバーする位置と、開放する位置の2位置を採ることができるように駆動可能に設けられているので、第1、2のターゲット材料を適宜使い分けて成膜用ワークの表面に薄膜を形成することも、この薄膜の上に積層する形で、請求項3に記載の方法により重合膜を形成することもできる。このとき重合膜を、ターゲット材料もワークホルダも移動させることなく形成できる。

【0021】

他の発明によると、成膜チャンバ内が成膜用ワークを取り出した金型の温度近くに温調されているので、成膜チャンバ内の水分は除去されている。したがって、成膜ワークを成膜チャンバに搬入して急速に減圧して薄膜を形成できる効果が得られる。

【0022】

さらに、他の発明によると、2個の内、1個の不活性ガス導入口と1個の排気口が、ターゲット電極の背面側に設けられているので、ターゲット電極の背面側という狭い空間にも不活性ガスを容易に短時間に導入でき、また完全に排出できるので、短い形成サイクルで高品位の薄膜を形成できる。

【図面の簡単な説明】

【0023】

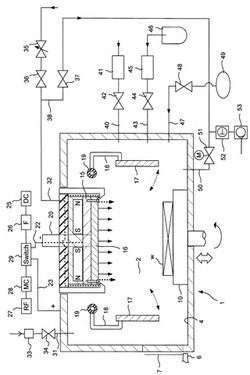

【図1】本発明の実施の形態に係る真空成膜装置の模式的な断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の真空成膜装置の実施の形態を図1により説明する。本実施の形態に係る真空成膜装置は、概略的には図1に示されているように、成膜チャンバ2からなる成膜装置本体1と、成膜用ワークを射出成形する成形機と、成形機で成形される成膜用ワークを成膜チャンバ2へ搬送する移送装置とからなっている。しかし、成形機も移送装置も従来周知の形態で実施できるので、図1には示されていない。

【0025】

成膜チャンバ2は、略直方体を呈するように枠体から構成されている。図1において左方の側部の開口部には、紙面に対して垂直方向にスライド的に駆動される開閉扉が設けられている。この開閉扉を開いて成膜用ワークを成膜チャンバ2内へ般出入し、閉じることにより内部を気密に保つことができるようになっている。このように構成されている成膜チャンバ2の、開閉扉を含めた内周面は、アルミニウム製の板材で覆われ、その表面はシリコンコーテイングされ、外周面にはラバーシートヒータが貼り付けられている。このラバーシートヒータにより、内部の温度が成形機の金型温度、より正確には成膜用ワークを取り出したときの金型温度に近い温度、例えば樹脂の種類にもよるが80℃程度に保たれるようになっている。80℃以上になると、成膜用ワークが熱変形することもあるので、冷却装置も備えている。つまり、80℃程度になるように温調されている。

【0026】

図1には正確に示されていないが、成膜用ワークを成膜チャンバ内に出し入れする台車6の先端部には複数個の細孔が明けられている所定高さの整流板7が設置されている。この整流板7を介して、開閉扉を開いたとき、後述するドライエアタンクから僅かに加圧して成膜チャンバ2に吹き込まれるドライエアーを排出することができる。これにより、高温多湿時に成膜チャンバ2に妄りに水分が侵入することが防止され、真空ポンプの稼働時間を短縮できる。

【0027】

真空成膜装置は、前述もしたように、スパッタリング成膜装置、電子ビーム蒸着装置、イオンプレーティング成膜装置等として従来周知であり、スパッタリング方式の成膜装置も直流式、高周波式、マグネトロン式等として周知であるので、詳しい説明はしない。また、主としてグロー放電により得られる低温プラズマに有機ガスを導入すると、次第に分子量を増し、プラズマ空間から成膜ワーク表面に沈着して重合膜が形成されるが、この成膜装置も周知であるので詳しい説明はしない。

【0028】

以下、図1に模式的に示されている成膜要素について説明する。成膜チャンバ2の底板4の所定位置には、ワークホルダ10が設けられている。このワークホルダ10は、底板4から所定高さまで上下方向に、回転方向には360度以上回転駆動されるようになっている。ワークホルダ10は成膜チャンバ2の壁面と導通しているので、壁面に例えばプラスの電圧を印加するとワークホルダ10も電圧が印加されるようになっている。

【0029】

ワークホルダ10と対向して、その上方空間にマグネトロン電極15すなわち(及び)バッキングプレートが設けられている。このマグネトロン電極15には、第1のターゲット材料16が設けられ、この第1のターゲット材料16に重ねられるようにして第2のターゲット材料17が設けられるようになっている。第2のターゲット材料17、17は、図1では観音開き的に開いた状態で示されているが、閉じると第1のターゲット材料16に重ねられ第1のターゲット材料16を覆うことができるようになっている。このように第1、2のターゲット材料16、17が重ね合わされるようになっているので、2種類の異なる薄膜を成膜できることになる。そして2種類の異なる薄膜を成膜できる装置であるにもかかわらず、成膜チャンバ2は可及的に横方向にコンパクトになっている。また、成膜用ワークを横方向に移動させることなく重合膜を形成することができることになる。第2のターゲット材料17、17は、第1のターゲット材料16を必要に応じて覆い、そして解放する一対のプレートからなっている。一対の板状の第2のターゲット材料17、17の端部は、それぞれの駆動アーム18、18の先端部に取り付けられている。駆動アーム18、18の他端部は、絶縁ブッシュ19、19により回転自在に軸受されている。したがって、図示されないピストンシリンダユニット等により駆動アーム18、18を駆動すると、第2のターゲット材料17、17は観音開き的に開閉されることになる。観音開き的に開閉されるので、2枚のプレートからなる第2のターゲット材料17、17が設けられているが、成膜チャンバ2が必要以上に広くなるようなことはない。

【0030】

成膜チャンバ2の外部において、直流電源(DC)、高周波電源(RF)、モノマータンク等が以下に説明するように設けられている。すなわち、成膜チャンバ2の上部の蓋体に電源端子20が、図示されない絶縁蓋体21を介して、同様に図示されない樹脂製ボルトにより取り付けられている。この電源端子20は磁石ボックスを越えてマグネトロン電極15に達している。そして、その電源ケーブル22は、マグネトロン電極15に接続されている。マグネトロン電極15すなわち(及び)バッキングプレートには、必要に応じて外部から冷却水が供給されてバッキングプレート内を循環するようになっており、マグネトロン電極15あるいは第1、2のターゲット材料16、17を冷却することができる。なおバッキングプレートに供給される冷却水は、本実施の形態では1箇所から導入され、内部を循環して導入口近傍から出ていくように構成されている。これにより、冷却水をシールする部分が短くなっている。

【0031】

本実施の形態によると、直流電源(DC)と高周波電源(RF)とを備えている。直流電源25はフイルタ26を介して、高周波電源27はマッチングボックス28を介して、それぞれスイッチイング装置29に接続されている。スイッチイング装置29からはケーブル22によりマイナスの電圧がマグネトロン電極15に印加され、プラス電圧はケーブル23等を介して成膜チャンバ2の壁面に印加され、従ってワークホルダ10に印加されるようになっている。マグネトロン電極15に印加される電圧は第1のターゲット材料16に印加されるが、第2のターゲット材料17、17が第1のターゲット材料16に重ねられた状態になっていると、第2のターゲット材料17、17にも電圧が印加されることになる。スイッチイング装置29を切り替えると、直流電圧に代えて高周波電圧を印加することができる。

【0032】

成膜チャンバ2の上壁には、アルゴンガスのような不活性ガスタンクに接続されている第1、2の不活性ガス導入管31、32が開口し、側壁には酸素または窒素ガスタンクに接続されているガス導入管40、モノマー導入管43およびドライエアー導入管47が開口し、低壁には真空引き管すなわち低真空度に吸引する粗引き管50が開口している。

【0033】

第1の不活性ガス導入管31には、流量制御弁33と電磁開閉弁34とが介装されている。この管31は、成膜チャンバ2の広い部分に開口し主導入管を構成している。第2の不活性ガス導入管32には、ニードル弁35と電磁開閉弁36とが介装されている。この第2の不活性ガス導入管32は、補助的な導入管で、この管によりターゲット電極15の背面側という狭い空間に不活性ガスが供給されるようになっている。第2の不活性ガス導入管32からは排気用バルブ37が介装された吸引管38が分岐している。この吸引管38の終端は粗引き管50に接続されている。この吸引管38により、ターゲット電極15の裏面側の狭い箇所に溜まりがちな不活性ガス等の不要ガスが略完全に排気される。

【0034】

モノマー導入管43には、モノマー導入バルブ44とモノマー用流量制御弁45とが介装され、そしてモノマータンク46に接続されている。ドライエアー導入管47はベントバルブ48を介してドライエアータンク49に接続されている。粗引き管50にはサーボバタフライバルブ51と、ドライポンプ52と、ロータリポンプ53とが介装され、そして大気中に開口している。

【0035】

本実施の形態に係る真空成膜装置は、上記のように、ワークホルダ10、マグネトロン電極15、直流電源25、高周波電源27、スイッチング装置29等を備え、そしてマグネトロン電極15には第1のターゲット材料16が設けられ、第2のターゲット材料17を第1のターゲット材料16に重ねるように設けることができるようになっているので、これらを適宜組み合わせることにより色々な薄膜を形成することができるが、以下その代表的な成膜例について説明する。

【0036】

従来周知のように、固定側金型と可動側金型とにより構成されるキャビティに溶融樹脂を射出して成膜用ワークWを成形する。ある程度冷却固化したら、例えば金型温度が80℃程度に下がったら可動側金型を開いて成膜用ワークWを取り出す。このときの金型温度、したがって成膜用ワークの温度は、樹脂の種類にもよるが略80℃である。あらかじめ金型温度と同程度の80℃に温調されている成膜チャンバ2に搬入してワークホルダ10上に装着する。ロータリポンプ53を起動して成膜チャンバ2内を急速減圧して所定の圧力値にする。急速減圧しても80℃程度に加熱されて水分は除去されているので、結露することはない。第1の不活性ガス導入管31から不活性ガス、例えばアルゴンガスを導入する。また、第2の不活性ガス導入管31からマグネトロン電極15の背面側にもアルゴンガスを導入する。これにより、成膜チャンバ2内は、所望の雰囲気になる。次いで、ワークホルダ10を所定高さまで駆動し、そして所定の速度で回転駆動しながら次のようにして成膜する。

【0037】

(1)第1のターゲット材料16により薄膜を形成する成膜方法。

第1のターゲット材料16として例えばアルミニウムをマグネトロン電極15に設ける。カバーの役目も奏する第2のターゲット材料17、17を開く。そうすると、第1のターゲット材料16は、図1に示されているように開放されて露出し、成膜用ワークWと対向する。

(a)マグネトロン電極15とワークホルダ10との間にDC電圧を印加すると、第1のターゲット材料16によって成膜用ワークWの表面に薄膜を形成することができる。

(b)または、スイッチイング装置29を切り替えRF電圧を印加して薄膜を形成する。

(2)第2のターゲット材料17、17により薄膜を形成する成膜方法。

第2のターゲット材料17、17に他の種類の材料、例えば不銹鋼を採用する。第2のターゲット材料17、17を閉方向に駆動して第1のターゲット材料16を覆って第1のターゲット材料16を保護する。第2のターゲット材料17は成膜用ワークWと対向する。

(a)マグネトロン電極15とワークホルダ10との間にDC電圧を印加すると、第2のターゲット材料17はによって成膜用ワークの表面に薄膜を形成することができる。

(b)または、スイッチイング装置29によりRF電圧に切り替えて薄膜を形成する。

【0038】

(3)一層目の薄膜を成形し、その上に引き続き重合膜を成形する成膜方法。

前記したようにして第1のターゲット材料16により薄膜を形成する。次いで、成膜チャンバ2内にモノマー導入管43からモノマーを導入して、所定の雰囲気にする。第1のターゲット材料16を、第2のターゲット材料17、17で覆って保護する。そうして、

(a)第2のターゲット材料17、17とワーク電極10との間にDC電圧を印加して薄膜の上に重合膜を形成する。

(b)または、スイッチイング装置29によりRF電圧に切り替えて薄膜を形成する。

【0039】

上記のようにして成膜するとき、第1のターゲット材料16または第2のターゲット材料17に絶縁物が付着して直流放電が不安定になることがある。このような場合、あるいは所定時間の運転毎にターゲット材料の表面をRFで叩き、すなわちプレスパッタし、表面の酸化物である絶縁物を除去する。以下同様にして、成膜し、そして絶縁物を除去する。

【符号の説明】

【0040】

W 成膜用ワーク 2 成膜チャンバ

10 ワークホルダ 15 マグネトロン電極

16 第1のターゲット材料 17 第2のターゲット材料

25 直流電源 27 高周波電源

31 第1の不活性ガス導入管 31 第2の不活性ガス導入管

43 モノマー導入管 47 ドライエア導入管

50 粗引き管(吸引管)

【技術分野】

【0001】

本発明は、射出成形された成膜用ワークを成膜チャンバに搬入して成膜する、真空成膜方法および真空成膜装置に関するもので、限定するものではないが、特に引き続き重合膜も形成できる真空成膜方法および真空成膜装置に関するものである。

【背景技術】

【0002】

成膜用ワークの表面の一部に0.01〜数μmオーダの薄膜を有する製品として、例えば自動車に装備されるフロントランプを挙げることがきる。このフロントランプは蒸着装置、スパッタリング装置、あるいはCVD成膜装置により製造されるが、このような真空成膜装置は磁気デイスクの生成、CD/DVDの記録面の金属膜の生成、液晶表示装置の透明電極の生成、光触媒膜の生成にも適用されている。このような薄膜を有する製品は、射出成形により成膜用ワークが成形され、そして真空状態の成膜チャンバにセットされ、次いで後述するような成膜要素により薄膜が形成されている。また、基板上の有機発光層を保護する保護膜も同様な真空成膜装置により形成されている。

【0003】

このような成膜用ワークの表面に薄膜を形成する蒸着方法あるいは成膜方法は、ドライコーテイング法として従来周知で、例えば成膜用ワークの表面とターゲット材料とを対向させておき、数Pa〜数10Pa程度のアルゴンガス雰囲気中でターゲット材料に300〜数kVの負の電圧を印加し、そして放電させて薄膜を形成するスパッタリング方法、真空室中で電子銃から発生する電子ビームをターゲット材料に照射して加熱蒸発させ、成膜用ワークの表面に成膜する電子ビーム蒸着方法、基板に300〜数kVの負の電圧を印加し数Paのアルゴンガスの圧力下で真空蒸着するイオンプレーティング方法、プラズマ成膜方法等が知られ、また化学蒸着法も知られている。

【0004】

上記のようにして薄膜を形成し、その上に重ねられた形の膜すなわち重合膜を引き続き形成する成膜方法も知られている。この従来周知の成膜方法は、射出成形された成膜用ワークを低真空状態の前室に搬入する工程、高真空状態のスパッタリング室へ移送して薄膜を成膜する工程、次いで中真空状態の重合室に移し重合膜を積層する形で形成する工程、そして低真空状態の取り出し室を経て製品として取り出す工程等からなっている。このような多くの工程を実施する室は、前室、スパッタリング室、重合室、取出室等からなり、装置全体が大型化しイニシャルコストが高いという欠点がある。また、全体の室の容積が大きいので、真空引きに時間にがかかり、消費エネルギも嵩みランニングコストも高くなるという問題もある。

【0005】

また、上記のドライコーテイング法により薄膜を成形するときに、成膜用ワーク、成膜チャンバ等に水分が存在すると、膜の生成、特に成膜用ワークの表面への薄膜の密着性が損なわれる。そこで、成膜用ワークを成膜チャンバに搬入してから実質的な成膜動作に入る前に、成膜チャンバ内を1×10−3Pa程度の高真空にして水分を除去する前処理が行われている。このような前処理のために消費エネルギは増加し、成膜に長い時間がかかりコスト高になっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−58048号公報

【0007】

特許文献1には、成膜チャンバ内に成膜用のターゲットと、重合膜用のターゲットの2個のターゲットを備えた成膜装置が示されている。これらのターゲットにはシャッタがそれぞれ設けられ、そして横一列に配置されている。成膜用のターゲットと、重合膜用のターゲットとに対応するようにして設けられている成膜用ワークの支持部は、これらのターゲットの間を移動するようになっている。また、上記特許文献1には成形機から取り出された成膜用ワークを、例えば温風により40℃以上に保温しつつ真空成膜用チャンバーへ移載し、そして減圧してから成膜する真空成膜方法が示されている。

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に示されている真空成膜方法あるいは成膜装置は、1個の成膜チャンバ内に成膜用と重合膜用の2個のターゲット電極が設けられているので、従来の2個の成膜チャンバからなる周知の装置に比較すると、コンパクトになりイニシャルコストもランニングコストもある程度低減はされている。しかしながら、改良の余地は認められる。例えば、2個のターゲット電極が横一列に配置されているので、横方向に長く成膜装置本体は必ずしもコンパクトにはなっていない。また、成膜装置が大きいので、換言すると成膜チャンバの容積が大きいので、排気用の真空ポンプ等の容量は大きく、排気時間も長く、イニシャルコストもランニングコストも共に高くなっている。

【0009】

また、特許文献1に記載の成膜用ワークは、保温されているので、ある程度の水分除去は期待はできるが、加温保持は次のような理由により格別意味のない無駄な処理といえる。一般に、射出成形された成形品すなわち成膜用ワークは室温よりも高い状態で金型から取り出されるが、このように室温よりも高い状態では成膜用ワークから放出されるガスに支配され、水分の吸蔵はあり得ない。さらに説明すると、一般に樹脂成形品は成形後、常温に達してから放出ガスと水分吸蔵のバランス状態を保ちながら約4時間で安定するといわれている。所定時間内に成膜装置本体内へ搬入すれば、温度低下は小さく、水分の問題はないにも拘わらず、温風を吹き付けて40℃以上に保持しているので、エネルギを無駄に消費している。

【0010】

また、チャンバ内を急激に減圧すると断熱減圧によりチャンバ内の温度は急降下する。その結果、チャンバの内壁に結露する。このような現象に対する対策も格別に採られていないので、結露水を排除してから成膜動作に入らなければならず、成膜に時間がかかる。徐々に減圧すると、結露は避けることができるにしても排気に時間がかかるので結果的には成膜時間が長くなる。

【0011】

したがって、本発明は単層からなる薄膜も、該薄膜に積層された形の重合膜も安い設備費で、しかも低いランニングコストで形成することができる真空成膜方法およびこの方法の実施に使用される真空成膜装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、成膜用ワークは射出成形により成形する。この射出成形には、従来周知のように、固定側金型と可動側金型とを適用する。金型から取り出した成膜用ワークは成膜チャンバに搬入し、そして成膜する。このとき、成膜用ワークを取り出して成膜チャンバに搬入するときの外気温度、あるいは工場内の室温は夏期の高温時でも略30〜35℃以下である。一方、金型から取り出された成膜用ワークの温度は、室温よりも遙かに高く例えば80℃程度である。したがって、成膜用ワークは、その表面から放出されるガスに支配され、成膜用ワークが水分を吸蔵することはない。しかも、樹脂製の成膜用ワークは熱の不良導体であるので急激な温度降下はない。そこで、本発明では金型から取り出した成膜用ワークは、加温等の温度処理を格別に行うことなく、成膜チャンバに搬入する。このとき、成膜チャンバ内は成膜用ワークを取り出したときの、略金型温度すなわち成膜用ワークが再溶融しない程度の約80℃に温調して、成膜チャンバ内の水分を除去しておく。水分が除去されているので急速減圧して成膜時間を短縮することができる。

【0013】

減圧することも、不活性ガスあるいはモノマーを導入することもできる成膜チャンバ内には、成膜用ワークが載置されるワークホルダと、このワークホルダに対向してターゲット材料が必要に応じて重ねられて装着されるマグネトロン電極とが設けられる。すなさちマグネトロン電極には、第1のターゲット材料が設けられ、この第1のターゲット材料に重ねられるようにして第2のターゲット材料が設けられる。この第2のターゲット材料は、第1のターゲット材料を覆ってカバーする位置と、開放する待避位置とを採るように構成される。

【0014】

このような成膜チャンバ内に成膜用ワークを搬入し、そしてワークホルダとマグネトロン電極に設けられている第1、2のターゲット材料との間に直流電圧(DC)と高周波電圧(RF)とを選択的に印加して成膜ワーク上に薄膜を形成し、また薄膜の上に重合膜を成形する。

【0015】

すなわち、請求項1に記載の発明は、上記目的を達成するために、射出成形された成膜用ワークを、マグネトロン電極に設けられている第1、2のターゲット材料がワークホルダに対向する方向に重ねられるように配置されている成膜チャンバの、前記ワークホルダ上に装着し、前記成膜チャンバ内を減圧し、前記第2のターゲット材料を退避させ、前記第1のターゲット材料と前記ワークホルダとの間に電圧を印加して、前記第1のターゲット材料により、前記成膜用ワークの表面に薄膜を形成することを特徴とする真空成膜方法として構成される。

【0016】

請求項2に記載の発明は、射出成形された成膜用ワークを、マグネトロン電極に設けられている第1、2のターゲット材料がワークホルダに対向する方向に重ねられるように配置されている成膜チャンバの、前記ワークホルダ上に装着し、前記成膜チャンバ内を減圧し、前記第2のターゲット材料により前記第1のターゲット材料を覆って、前記第2のターゲット材料と前記ワークホルダとの間に電圧を印加して、前記第2のターゲット材料により、前記成膜用ワークの表面に薄膜を形成することを特徴とする、真空成膜方法として構成される。

【0017】

請求項3に記載の発明は、請求項1に記載の方法により薄膜を形成し、次いで前記成膜チャンバ内に重合用モノマーを導入して、前記第1のターゲット材料を前記第2のターゲット材料で覆って、前記第2のターゲット材料と前記ワークホルダとの間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法として構成される。

請求項4に記載の発明は、請求項1または2に記載の方法により薄膜を形成し、次いで前記成膜チャンバ内に重合用モノマーを導入して、前記第1の電ターゲット材料または前記第2のターゲット材料と前記ワークホルダとの間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法として構成される。

請求項5にに記載の発明は、請求項1〜4のいずれかの項に記載の方法において、前記ターゲット材料に高周波を印加して該ターゲット材料の表面に付着した絶縁物を除去して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法として構成される。

請求項6に記載の発明は、請求項1〜5のいずれかの項に記載の方法において、射出成形用の金型から取り出された成膜用ワークが室温より下がる前に、該成膜用ワークを取り出した前記金型の温度近くに温調されている成膜チャンバ内に搬入して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法として構成される。

【0018】

請求項7に記載の発明は、所望の雰囲気に制御される成膜チャンバ内に、成膜用ワークが載置されるワークホルダと、ターゲット材料が装着可能なマグネトロン電極とが設けられている成膜装置であって、前記マグネトロン電極には、第1のターゲット材料が設けられ、その上に重ねられるようにして第2のターゲット材料が設けられるようになっており、前記第2のターゲット材料は前記第1のターゲット材料をカバーする位置と、開放する位置の2位置を採ることができるようになっていることを特徴とする、真空成膜装置として構成される。

請求項8に記載の発明は、請求項7に記載の装置において、前記ワークホルダと、第1、2のターゲット材料との間には、直流電圧と高周波電圧とが選択的に印可されるようになっていることを特徴とする、真空成膜装置として構成される。

請求項9に記載の発明は、請求項7または8に記載の装置において、前記第2のターゲット材料は2枚の板状の電極からなり、それが観音開き的に駆動されて前記第1のターゲット材料をカバーし、また開放するようになっていることを特徴とする、真空成膜装置として構成される。

請求項10に記載の発明は、請求項7〜9のいずれかの項に記載の装置において、前記成膜チャンバには、2個の不活性ガス導入口と、2個の排気口とが設けられ、前記1個の不活性ガス導入口と1個の排気口は、前記ターゲット電極の背面側に設けられていることを特徴とする、真空成膜装置として構成される。

【発明の効果】

【0019】

以上のように、本発明によると、所望の雰囲気に制御される成膜チャンバ内に、成膜用ワークが載置されるワークホルダと、ターゲット材料が装着可能なマグネトロン電極とが設けられ、マグネトロン電極には、第1のターゲット材料が設けられ、その上に重ねられるようにして第2のターゲット材料が設けられるようになっており、第2のターゲット材料は第1のターゲット材料をカバーする位置と、開放する位置の2位置を採ることができるので、すなわち第1、2の2個のターゲット材料を備えているが、これらのターゲット材料がワークホルダに対向するように重ねられて設けられているので、ワークホルダに対して横方向に並べられて設けられている従来の装置に比較してコンパクトになっている。これにより、成膜チャンバの容積は小さくなり、容量の小さい排気ポンプが適用できる。したがって、安価な真空成膜装置を提供できるという効果が得られる。また、成膜チャンバの容積が小さいので、省エネ的に短時間に所定の圧力に減圧できる。したがって、低ランニングコストで請求項1、2に記載の方法により薄膜を形成することができる効果も得られる。

【0020】

また、本発明によると、第2のターゲット材料は第1のターゲット材料をカバーする位置と、開放する位置の2位置を採ることができるように駆動可能に設けられているので、第1、2のターゲット材料を適宜使い分けて成膜用ワークの表面に薄膜を形成することも、この薄膜の上に積層する形で、請求項3に記載の方法により重合膜を形成することもできる。このとき重合膜を、ターゲット材料もワークホルダも移動させることなく形成できる。

【0021】

他の発明によると、成膜チャンバ内が成膜用ワークを取り出した金型の温度近くに温調されているので、成膜チャンバ内の水分は除去されている。したがって、成膜ワークを成膜チャンバに搬入して急速に減圧して薄膜を形成できる効果が得られる。

【0022】

さらに、他の発明によると、2個の内、1個の不活性ガス導入口と1個の排気口が、ターゲット電極の背面側に設けられているので、ターゲット電極の背面側という狭い空間にも不活性ガスを容易に短時間に導入でき、また完全に排出できるので、短い形成サイクルで高品位の薄膜を形成できる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態に係る真空成膜装置の模式的な断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の真空成膜装置の実施の形態を図1により説明する。本実施の形態に係る真空成膜装置は、概略的には図1に示されているように、成膜チャンバ2からなる成膜装置本体1と、成膜用ワークを射出成形する成形機と、成形機で成形される成膜用ワークを成膜チャンバ2へ搬送する移送装置とからなっている。しかし、成形機も移送装置も従来周知の形態で実施できるので、図1には示されていない。

【0025】

成膜チャンバ2は、略直方体を呈するように枠体から構成されている。図1において左方の側部の開口部には、紙面に対して垂直方向にスライド的に駆動される開閉扉が設けられている。この開閉扉を開いて成膜用ワークを成膜チャンバ2内へ般出入し、閉じることにより内部を気密に保つことができるようになっている。このように構成されている成膜チャンバ2の、開閉扉を含めた内周面は、アルミニウム製の板材で覆われ、その表面はシリコンコーテイングされ、外周面にはラバーシートヒータが貼り付けられている。このラバーシートヒータにより、内部の温度が成形機の金型温度、より正確には成膜用ワークを取り出したときの金型温度に近い温度、例えば樹脂の種類にもよるが80℃程度に保たれるようになっている。80℃以上になると、成膜用ワークが熱変形することもあるので、冷却装置も備えている。つまり、80℃程度になるように温調されている。

【0026】

図1には正確に示されていないが、成膜用ワークを成膜チャンバ内に出し入れする台車6の先端部には複数個の細孔が明けられている所定高さの整流板7が設置されている。この整流板7を介して、開閉扉を開いたとき、後述するドライエアタンクから僅かに加圧して成膜チャンバ2に吹き込まれるドライエアーを排出することができる。これにより、高温多湿時に成膜チャンバ2に妄りに水分が侵入することが防止され、真空ポンプの稼働時間を短縮できる。

【0027】

真空成膜装置は、前述もしたように、スパッタリング成膜装置、電子ビーム蒸着装置、イオンプレーティング成膜装置等として従来周知であり、スパッタリング方式の成膜装置も直流式、高周波式、マグネトロン式等として周知であるので、詳しい説明はしない。また、主としてグロー放電により得られる低温プラズマに有機ガスを導入すると、次第に分子量を増し、プラズマ空間から成膜ワーク表面に沈着して重合膜が形成されるが、この成膜装置も周知であるので詳しい説明はしない。

【0028】

以下、図1に模式的に示されている成膜要素について説明する。成膜チャンバ2の底板4の所定位置には、ワークホルダ10が設けられている。このワークホルダ10は、底板4から所定高さまで上下方向に、回転方向には360度以上回転駆動されるようになっている。ワークホルダ10は成膜チャンバ2の壁面と導通しているので、壁面に例えばプラスの電圧を印加するとワークホルダ10も電圧が印加されるようになっている。

【0029】

ワークホルダ10と対向して、その上方空間にマグネトロン電極15すなわち(及び)バッキングプレートが設けられている。このマグネトロン電極15には、第1のターゲット材料16が設けられ、この第1のターゲット材料16に重ねられるようにして第2のターゲット材料17が設けられるようになっている。第2のターゲット材料17、17は、図1では観音開き的に開いた状態で示されているが、閉じると第1のターゲット材料16に重ねられ第1のターゲット材料16を覆うことができるようになっている。このように第1、2のターゲット材料16、17が重ね合わされるようになっているので、2種類の異なる薄膜を成膜できることになる。そして2種類の異なる薄膜を成膜できる装置であるにもかかわらず、成膜チャンバ2は可及的に横方向にコンパクトになっている。また、成膜用ワークを横方向に移動させることなく重合膜を形成することができることになる。第2のターゲット材料17、17は、第1のターゲット材料16を必要に応じて覆い、そして解放する一対のプレートからなっている。一対の板状の第2のターゲット材料17、17の端部は、それぞれの駆動アーム18、18の先端部に取り付けられている。駆動アーム18、18の他端部は、絶縁ブッシュ19、19により回転自在に軸受されている。したがって、図示されないピストンシリンダユニット等により駆動アーム18、18を駆動すると、第2のターゲット材料17、17は観音開き的に開閉されることになる。観音開き的に開閉されるので、2枚のプレートからなる第2のターゲット材料17、17が設けられているが、成膜チャンバ2が必要以上に広くなるようなことはない。

【0030】

成膜チャンバ2の外部において、直流電源(DC)、高周波電源(RF)、モノマータンク等が以下に説明するように設けられている。すなわち、成膜チャンバ2の上部の蓋体に電源端子20が、図示されない絶縁蓋体21を介して、同様に図示されない樹脂製ボルトにより取り付けられている。この電源端子20は磁石ボックスを越えてマグネトロン電極15に達している。そして、その電源ケーブル22は、マグネトロン電極15に接続されている。マグネトロン電極15すなわち(及び)バッキングプレートには、必要に応じて外部から冷却水が供給されてバッキングプレート内を循環するようになっており、マグネトロン電極15あるいは第1、2のターゲット材料16、17を冷却することができる。なおバッキングプレートに供給される冷却水は、本実施の形態では1箇所から導入され、内部を循環して導入口近傍から出ていくように構成されている。これにより、冷却水をシールする部分が短くなっている。

【0031】

本実施の形態によると、直流電源(DC)と高周波電源(RF)とを備えている。直流電源25はフイルタ26を介して、高周波電源27はマッチングボックス28を介して、それぞれスイッチイング装置29に接続されている。スイッチイング装置29からはケーブル22によりマイナスの電圧がマグネトロン電極15に印加され、プラス電圧はケーブル23等を介して成膜チャンバ2の壁面に印加され、従ってワークホルダ10に印加されるようになっている。マグネトロン電極15に印加される電圧は第1のターゲット材料16に印加されるが、第2のターゲット材料17、17が第1のターゲット材料16に重ねられた状態になっていると、第2のターゲット材料17、17にも電圧が印加されることになる。スイッチイング装置29を切り替えると、直流電圧に代えて高周波電圧を印加することができる。

【0032】

成膜チャンバ2の上壁には、アルゴンガスのような不活性ガスタンクに接続されている第1、2の不活性ガス導入管31、32が開口し、側壁には酸素または窒素ガスタンクに接続されているガス導入管40、モノマー導入管43およびドライエアー導入管47が開口し、低壁には真空引き管すなわち低真空度に吸引する粗引き管50が開口している。

【0033】

第1の不活性ガス導入管31には、流量制御弁33と電磁開閉弁34とが介装されている。この管31は、成膜チャンバ2の広い部分に開口し主導入管を構成している。第2の不活性ガス導入管32には、ニードル弁35と電磁開閉弁36とが介装されている。この第2の不活性ガス導入管32は、補助的な導入管で、この管によりターゲット電極15の背面側という狭い空間に不活性ガスが供給されるようになっている。第2の不活性ガス導入管32からは排気用バルブ37が介装された吸引管38が分岐している。この吸引管38の終端は粗引き管50に接続されている。この吸引管38により、ターゲット電極15の裏面側の狭い箇所に溜まりがちな不活性ガス等の不要ガスが略完全に排気される。

【0034】

モノマー導入管43には、モノマー導入バルブ44とモノマー用流量制御弁45とが介装され、そしてモノマータンク46に接続されている。ドライエアー導入管47はベントバルブ48を介してドライエアータンク49に接続されている。粗引き管50にはサーボバタフライバルブ51と、ドライポンプ52と、ロータリポンプ53とが介装され、そして大気中に開口している。

【0035】

本実施の形態に係る真空成膜装置は、上記のように、ワークホルダ10、マグネトロン電極15、直流電源25、高周波電源27、スイッチング装置29等を備え、そしてマグネトロン電極15には第1のターゲット材料16が設けられ、第2のターゲット材料17を第1のターゲット材料16に重ねるように設けることができるようになっているので、これらを適宜組み合わせることにより色々な薄膜を形成することができるが、以下その代表的な成膜例について説明する。

【0036】

従来周知のように、固定側金型と可動側金型とにより構成されるキャビティに溶融樹脂を射出して成膜用ワークWを成形する。ある程度冷却固化したら、例えば金型温度が80℃程度に下がったら可動側金型を開いて成膜用ワークWを取り出す。このときの金型温度、したがって成膜用ワークの温度は、樹脂の種類にもよるが略80℃である。あらかじめ金型温度と同程度の80℃に温調されている成膜チャンバ2に搬入してワークホルダ10上に装着する。ロータリポンプ53を起動して成膜チャンバ2内を急速減圧して所定の圧力値にする。急速減圧しても80℃程度に加熱されて水分は除去されているので、結露することはない。第1の不活性ガス導入管31から不活性ガス、例えばアルゴンガスを導入する。また、第2の不活性ガス導入管31からマグネトロン電極15の背面側にもアルゴンガスを導入する。これにより、成膜チャンバ2内は、所望の雰囲気になる。次いで、ワークホルダ10を所定高さまで駆動し、そして所定の速度で回転駆動しながら次のようにして成膜する。

【0037】

(1)第1のターゲット材料16により薄膜を形成する成膜方法。

第1のターゲット材料16として例えばアルミニウムをマグネトロン電極15に設ける。カバーの役目も奏する第2のターゲット材料17、17を開く。そうすると、第1のターゲット材料16は、図1に示されているように開放されて露出し、成膜用ワークWと対向する。

(a)マグネトロン電極15とワークホルダ10との間にDC電圧を印加すると、第1のターゲット材料16によって成膜用ワークWの表面に薄膜を形成することができる。

(b)または、スイッチイング装置29を切り替えRF電圧を印加して薄膜を形成する。

(2)第2のターゲット材料17、17により薄膜を形成する成膜方法。

第2のターゲット材料17、17に他の種類の材料、例えば不銹鋼を採用する。第2のターゲット材料17、17を閉方向に駆動して第1のターゲット材料16を覆って第1のターゲット材料16を保護する。第2のターゲット材料17は成膜用ワークWと対向する。

(a)マグネトロン電極15とワークホルダ10との間にDC電圧を印加すると、第2のターゲット材料17はによって成膜用ワークの表面に薄膜を形成することができる。

(b)または、スイッチイング装置29によりRF電圧に切り替えて薄膜を形成する。

【0038】

(3)一層目の薄膜を成形し、その上に引き続き重合膜を成形する成膜方法。

前記したようにして第1のターゲット材料16により薄膜を形成する。次いで、成膜チャンバ2内にモノマー導入管43からモノマーを導入して、所定の雰囲気にする。第1のターゲット材料16を、第2のターゲット材料17、17で覆って保護する。そうして、

(a)第2のターゲット材料17、17とワーク電極10との間にDC電圧を印加して薄膜の上に重合膜を形成する。

(b)または、スイッチイング装置29によりRF電圧に切り替えて薄膜を形成する。

【0039】

上記のようにして成膜するとき、第1のターゲット材料16または第2のターゲット材料17に絶縁物が付着して直流放電が不安定になることがある。このような場合、あるいは所定時間の運転毎にターゲット材料の表面をRFで叩き、すなわちプレスパッタし、表面の酸化物である絶縁物を除去する。以下同様にして、成膜し、そして絶縁物を除去する。

【符号の説明】

【0040】

W 成膜用ワーク 2 成膜チャンバ

10 ワークホルダ 15 マグネトロン電極

16 第1のターゲット材料 17 第2のターゲット材料

25 直流電源 27 高周波電源

31 第1の不活性ガス導入管 31 第2の不活性ガス導入管

43 モノマー導入管 47 ドライエア導入管

50 粗引き管(吸引管)

【特許請求の範囲】

【請求項1】

射出成形された成膜用ワークを、マグネトロン電極(15)に設けられている第1、2のターゲット材料(16、17)がワークホルダ(10)に対向する方向に重ねられるように配置されている成膜チャンバ(2)の、前記ワークホルダ(10)上に装着し、前記成膜チャンバ(2)内を減圧し、前記第2のターゲット材料(17、17)を退避させ、前記第1のターゲット材料(16)と前記ワークホルダ(10)との間に電圧を印加して、前記第1のターゲット材料(16)により、前記成膜用ワーク(W)の表面に薄膜を形成することを特徴とする、真空成膜方法。

【請求項2】

射出成形された成膜用ワークを、マグネトロン電極(15)に設けられている第1、2のターゲット材料(16、17)がワークホルダ(10)に対向する方向に重ねられるように配置されている成膜チャンバ(2)の、前記ワークホルダ(10)上に装着し、前記成膜チャンバ(2)内を減圧し、前記第2のターゲット材料(17、17)により前記第1のターゲット材料(16)を覆って、前記第2のターゲット材料(17)と前記ワークホルダ(10)との間に電圧を印加して、前記第2のターゲット材料(17)により、前記成膜用ワーク(W)の表面に薄膜を形成することを特徴とする、真空成膜方法。

【請求項3】

請求項1に記載の方法により薄膜を形成し、次いで前記成膜チャンバ(2)内に重合用モノマーを導入して、前記第1のターゲット材料(16)を前記第2のターゲット材料(17)で覆って、前記第2のターゲット材料(17)と前記ワークホルダ(10)との間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法。

【請求項4】

請求項1または2に記載の方法により薄膜を形成し、次いで前記成膜チャンバ(2)内に重合用モノマーを導入して、前記第1の電ターゲット材料(16)または前記第2のターゲット材料(17)と前記ワークホルダ(10)との間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法。

【請求項5】

請求項1〜4のいずれかの項に記載の方法において、前記ターゲット材料(16、17)に高周波を印加して該ターゲット材料(16、17)の表面に付着した絶縁物を除去して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法。

【請求項6】

請求項1〜5のいずれかの項に記載の方法において、射出成形用の金型から取り出された成膜用ワーク(W)が室温より下がる前に、該成膜用ワーク(W)を取り出した前記金型の温度近くに温調されている成膜チャンバ(2)内に搬入して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法。

【請求項7】

所望の雰囲気に制御される成膜チャンバ(2)内に、成膜用ワーク(W)が載置されるワークホルダ(10)と、ターゲット材料が装着可能なマグネトロン電極(15)とが設けられている成膜装置であって、

前記マグネトロン電極(15)には、第1のターゲット材料(16)が設けられ、その上に重ねられるようにして第2のターゲット材料(17)が設けられるようになっており、前記第2のターゲット材料(17)は前記第1のターゲット材料(16)をカバーする位置と、開放する位置の2位置を採ることができるようになっていることを特徴とする、真空成膜装置。

【請求項8】

請求項7に記載の装置において、前記ワークホルダ(10)と、第1、2のターゲット材料(16、17)との間には、直流電圧と高周波電圧とが選択的に印可されるようになっていることを特徴とする、真空成膜装置。

【請求項9】

請求項7または8に記載の装置において、前記第2のターゲット材料(17、17)は2枚の板状の電極からなり、それが観音開き的に駆動されて前記第1のターゲット材料(16)をカバーし、また開放するようになっていることを特徴とする、真空成膜装置。

【請求項10】

請求項7〜9のいずれかの項に記載の装置において、前記成膜チャンバ(2)には、2個の不活性ガス導入口(31、32)と、2個の排気口(38、50)とが設けられ、前記1個の不活性ガス導入口(32)と1個の排気口(38)は、前記ターゲット電極(15)の背面側に設けられていることを特徴とする、真空成膜装置。

【請求項1】

射出成形された成膜用ワークを、マグネトロン電極(15)に設けられている第1、2のターゲット材料(16、17)がワークホルダ(10)に対向する方向に重ねられるように配置されている成膜チャンバ(2)の、前記ワークホルダ(10)上に装着し、前記成膜チャンバ(2)内を減圧し、前記第2のターゲット材料(17、17)を退避させ、前記第1のターゲット材料(16)と前記ワークホルダ(10)との間に電圧を印加して、前記第1のターゲット材料(16)により、前記成膜用ワーク(W)の表面に薄膜を形成することを特徴とする、真空成膜方法。

【請求項2】

射出成形された成膜用ワークを、マグネトロン電極(15)に設けられている第1、2のターゲット材料(16、17)がワークホルダ(10)に対向する方向に重ねられるように配置されている成膜チャンバ(2)の、前記ワークホルダ(10)上に装着し、前記成膜チャンバ(2)内を減圧し、前記第2のターゲット材料(17、17)により前記第1のターゲット材料(16)を覆って、前記第2のターゲット材料(17)と前記ワークホルダ(10)との間に電圧を印加して、前記第2のターゲット材料(17)により、前記成膜用ワーク(W)の表面に薄膜を形成することを特徴とする、真空成膜方法。

【請求項3】

請求項1に記載の方法により薄膜を形成し、次いで前記成膜チャンバ(2)内に重合用モノマーを導入して、前記第1のターゲット材料(16)を前記第2のターゲット材料(17)で覆って、前記第2のターゲット材料(17)と前記ワークホルダ(10)との間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法。

【請求項4】

請求項1または2に記載の方法により薄膜を形成し、次いで前記成膜チャンバ(2)内に重合用モノマーを導入して、前記第1の電ターゲット材料(16)または前記第2のターゲット材料(17)と前記ワークホルダ(10)との間に電圧を印加して前記薄膜の上に積層する形で重合膜を形成することを特徴とする、真空成膜方法。

【請求項5】

請求項1〜4のいずれかの項に記載の方法において、前記ターゲット材料(16、17)に高周波を印加して該ターゲット材料(16、17)の表面に付着した絶縁物を除去して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法。

【請求項6】

請求項1〜5のいずれかの項に記載の方法において、射出成形用の金型から取り出された成膜用ワーク(W)が室温より下がる前に、該成膜用ワーク(W)を取り出した前記金型の温度近くに温調されている成膜チャンバ(2)内に搬入して薄膜あるいは重合膜を形成することを特徴とする、真空成膜方法。

【請求項7】

所望の雰囲気に制御される成膜チャンバ(2)内に、成膜用ワーク(W)が載置されるワークホルダ(10)と、ターゲット材料が装着可能なマグネトロン電極(15)とが設けられている成膜装置であって、

前記マグネトロン電極(15)には、第1のターゲット材料(16)が設けられ、その上に重ねられるようにして第2のターゲット材料(17)が設けられるようになっており、前記第2のターゲット材料(17)は前記第1のターゲット材料(16)をカバーする位置と、開放する位置の2位置を採ることができるようになっていることを特徴とする、真空成膜装置。

【請求項8】

請求項7に記載の装置において、前記ワークホルダ(10)と、第1、2のターゲット材料(16、17)との間には、直流電圧と高周波電圧とが選択的に印可されるようになっていることを特徴とする、真空成膜装置。

【請求項9】

請求項7または8に記載の装置において、前記第2のターゲット材料(17、17)は2枚の板状の電極からなり、それが観音開き的に駆動されて前記第1のターゲット材料(16)をカバーし、また開放するようになっていることを特徴とする、真空成膜装置。

【請求項10】

請求項7〜9のいずれかの項に記載の装置において、前記成膜チャンバ(2)には、2個の不活性ガス導入口(31、32)と、2個の排気口(38、50)とが設けられ、前記1個の不活性ガス導入口(32)と1個の排気口(38)は、前記ターゲット電極(15)の背面側に設けられていることを特徴とする、真空成膜装置。

【図1】

【公開番号】特開2013−87349(P2013−87349A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230892(P2011−230892)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

[ Back to top ]