真空成膜装置ならびにガスバリア性積層体およびその製造方法

【課題】高い成膜速度を確保した上で、透明性及び高バリア性を付与し、蒸着材料から発生する突沸やスプラッシュなどによりフィルムがダメージを受けることを最小限に抑えることを可能とする真空成膜装置およびガスバリア性積層体の製造方法を提供する。

【解決手段】真空成膜装置30は、基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であって、蒸着材料を蒸発させる蒸発手段である電子ビーム銃20と、蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段であるホローカソード放電を用いたホローカソードガン18と、蒸着材料と基材との間に設置された異物捕捉手段である異物ガード24とを具備する。

【解決手段】真空成膜装置30は、基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であって、蒸着材料を蒸発させる蒸発手段である電子ビーム銃20と、蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段であるホローカソード放電を用いたホローカソードガン18と、蒸着材料と基材との間に設置された異物捕捉手段である異物ガード24とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材上に薄膜を形成する真空成膜装置に関するものである。また、この真空成膜装置を用いた酸素、水蒸気バリア性を有する積層体の製造方法に関するものである。

【背景技術】

【0002】

食品の包装材料、例えばレトルト食品のパウチ材料としては、基材としてのプラスチックフィルムと酸素及び水蒸気バリア層としてのアルミ箔及びヒートシールのための熱可塑性樹脂フィルムとが順次積層された積層包装材料からなる袋の全面に、装飾効果を高めるために印刷が施されているものが従来から広く用いられている。また、近年、家庭における電子レンジの普及に伴い、常温流通が可能で、包材ごと電子レンジに適用できるバリア性を有したフレキシブルプラスチックフィルムからなる包装用フィルムを用いた食品包材の市場が拡大している。

【0003】

上記の特性を満たす材料として、フレキシブルプラスチックフィルムを基材とし、この表面に、酸化アルミニウム、酸化マグネシウム、酸化ケイ素等の金属酸化物を蒸着し、蒸着面に他のフィルムを積層した包装用フィルムが提案されている。この包装用フィルムは、優れた廃棄性と内容物を外から確認できるという特性を生かして、医薬品などの包装材料、電子部材、光学部材などの保護材料にも用いられている。

【0004】

酸化アルミニウム層、または酸化ケイ素層などのセラミック層を形成する方法として、誘導加熱法、抵抗加熱法、電子ビーム加熱法などの蒸着法が挙げられる。これらの蒸着法は、速い成膜速度でガスバリア性の膜を形成することができる一方、緻密でガスバリア性の高い膜を得ることが困難な手法でもある。

【0005】

そこで、通常の蒸着法より緻密な膜を得る手法として、圧力勾配型のプラズマガンを材料蒸発方法として用いた蒸着法が考案されている(例えば、特許文献1)。この手法は、プラズマガンより発せられるプラズマを、磁場を用いて収束するなどして材料へ誘導し、材料を加熱し蒸発させるとともに、蒸発中の原子、分子がプラズマガンより発せられるプラズマを通過することにより活性化し、蒸発時より高い運動エネルギーを持って基材に入射することにより、緻密な膜を得ることができる。また、ガスバリアフィルムの透明性向上や、より高いバリア性の付与を行う手法として、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法による成膜中に、ホローカソード放電による高密度プラズマを用いる手法が考案されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−34831号公報

【特許文献2】特開2011−21214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法によりガスバリア層を形成する場合、成膜中に蒸着材料からの突沸、スプラッシュなどにより、フィルムがダメージするというトラブルがある。こういったトラブルによりフィルムがダメージを受けた場合は、ガスバリア性の低下や外観不良、異物混入を招き、商品としての価値を著しく損なう、もしくは商品化が出来なくなる問題がある。

【0008】

また、特許文献1に記載の手法を用いると、成膜速度が抵抗加熱法、誘導加熱法、電子ビーム加熱法と比較して成膜速度が遅く、軟包装材や産業資材としての生産性に欠ける。また、特許文献2に記載の手法を用いると、透明性やガスバリア性は改善する場合があるが、突沸、スプラッシュなどをより一層引き起こしやすくするといった問題がある。

【0009】

本発明は、上記の問題点に鑑み、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法により、高い成膜速度を確保した上で、ガスバリア性積層体の透明性向上や、より高いバリア性の付与を行う手法とし、プラズマを用いる際、蒸着材料から発生する突沸やスプラッシュなどにより、フィルムがダメージを受けることを最小限に抑えることを可能とする真空成膜装置およびガスバリア性積層体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するための手段として、請求項1に記載の発明は、基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であって、蒸着材料を蒸発させる蒸発手段と、蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段と、前記蒸着材料と前記基材との間に設置された異物捕捉手段とを具備することを特徴とする真空成膜装置である。

【0011】

また、請求項2に記載の発明は、前記異物捕捉手段が前記プラズマに接触していることを特徴とする請求項1に記載の真空成膜装置である。

【0012】

また、請求項3に記載の発明は、前記異物捕捉手段の材質がモリブデン、タンタル、タングステン、ニオブ、カーボン、ステンレス、アルミナのいずれかを含むことを特徴とした請求項1または2に記載の真空成膜装置である。

【0013】

また、請求項4に記載の発明は、前記蒸発手段が電子ビーム加熱、誘導加熱、抵抗加熱のいずれかの加熱方式を用いるものであることを特徴とする請求項1から3のいずれか一項に記載の真空成膜装置である。

【0014】

また、請求項5に記載の発明は、前記プラズマ発生手段がホローカソード放電、マイクロ波放電、ICP放電、ヘリコン波放電のいずれかを用いるものであることを特徴とする請求項1から4のいずれか一項に記載の真空成膜装置である。

【0015】

また、請求項6に記載の発明は、前記基材をロール・ツー・ロールで搬送する搬送手段を具備することを特徴とする請求項1から5のいずれか一項に記載の真空成膜装置である。

【0016】

また、請求項7に記載の発明は、基材と前記基材の一方の面に形成された薄膜とを具備するガスバリア性積層体の製造方法であって、蒸発手段により蒸発した蒸着材料から異物を除去する異物除去工程と、異物が除去された蒸発した蒸着材料をプラズマにより活性化するプラズマ活性化工程と、活性化した蒸着材料を前記基材の一方の面に蒸着させる蒸着工程とを備えることを特徴とするガスバリア性積層体の製造方法である。

【0017】

また、請求項8に記載の発明は、前記異物除去工程と前記プラズマ活性化工程とが同時に行われることを特徴とする請求項7に記載のガスバリア性積層体の製造方法である。

【0018】

また、請求項9に記載の発明は、請求項7または8に記載の方法によって製造されたガスバリア性積層体である。

【発明の効果】

【0019】

本発明によれば、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法により、高い成膜速度を確保した上で、プラズマを用い、ガスバリア性積層体の透明性向上や、より高いバリア性の付与を行うことが可能である上、その際、蒸着材料から発生するアーキング、突沸、スプラッシュなどにより、ガスバリア性積層体へのダメージを最小限に抑えられる。

【図面の簡単な説明】

【0020】

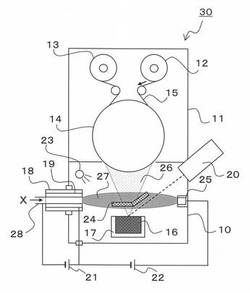

【図1】本発明の真空成膜装置の一実施形態を示した模式図である。

【発明を実施するための形態】

【0021】

本発明の真空成膜装置は、基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であり、蒸着材料を蒸発させる蒸発手段と、蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段と、蒸着材料と基材との間に設置された異物捕捉手段とを具備する。この真空成膜装置によれば、蒸着材料から発生するアーキング、突沸、スプラッシュなどにより、ガスバリア性積層体へのダメージを最小限に抑えることができる。図1は、本発明の真空成膜装置の一実施形態を示した模式図である。以下、本発明の一実施形態について、図1を参照して説明する。

【0022】

図1に示した真空成膜装置30には、成膜室10および巻き取り室11があり、真空成膜装置30内に、基材であるフィルム基材15をロール・ツー・ロールで搬送する搬送手段を具備している。フィルム基材15をロール・ツー・ロールで搬送する手段は、巻き出しローラー12と巻き取りローラー13とメインローラー14とからなる。フィルム基材15は、図1の矢印の方向に巻き出しローラー12から巻き出され、メインローラー14を介し、巻き取りローラー13に巻き取られる。この際、メインローラー14にて、フィルム基材15の表面に蒸着材料16を蒸着させて蒸着膜を成膜する。巻き出し、巻き取りの方向については、制限されるものでなく、巻き出しローラーと巻き取りローラーが逆であっても良い。

【0023】

基材であるフィルム基材15は、特に限定されるものではなく、公知のものを使用することができる。例えば、ポリオレフィン系(ポリエチレン、ポリプロピレン等)、ポリエステル系(ポリエチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド系(ナイロン−6、ナイロン−66等)、ポリスチレン、エチレンビニルアルコール、ポリ塩化ビニル、ポリイミド、ポリビニルアルコール、ポリカーボネイト、ポリエーテルスルホン、アクリル、セルロース系(トリアセチルセルロース、ジアセチルセルロース等)などが挙げられるが、特に限定されない。実際的には、用途や要求物性により適宜選定をすることが望ましく、限定をする例ではないが、医療用品、薬品、食品等の包装には、ポリエチレンテレフタレート、ポリプロピレン、ナイロンなどがコスト的に用いやすく、電子部材、光学部材等の極端に水分を嫌う内容物を保護する包装には、ポリエチレンナフタレート、ポリイミド類、ポリエーテルスルホンなどのそれ自体も高いガスバリア性を有する基材を用いることも可能である。また、基材フィルム厚みは限定するものではないが、用途に応じて、6μmから200μm程度が使用しやすい。

【0024】

また、蒸着膜を成膜する基材は、基板などの枚葉(平板)であってもよい。基材として基板を用いる場合は、図1の搬送手段を用いることができない。そのため、例えば、基板の端部を保持しながら成膜室に搬送する手段などを採用する。ただし、生産性を向上させる点で、ロール・ツー・ロールで搬送する手段を用いるフィルム基材を用いることがより好ましい。

【0025】

また、本発明の真空成膜装置は、基材の一方の面に蒸着材料を蒸着させるために蒸着材料を蒸発させる蒸発手段を具備している。図1の真空成膜装置30では、坩堝17に蒸着材料16を詰め、そして、蒸発手段として電子ビーム銃20によって加熱する手段を用いることで、蒸着材料16を蒸発させる。

【0026】

蒸着材料は、特に限定されるものではなく、公知のものを使用することができる。例えば、酸化マグネシウム(MgO)、インジウム−スズ酸化物(ITO)、酸化珪素化合物である一酸化珪素(SiO)、二酸化珪素(SiO2)、硫化亜鉛(ZnS)、酸化亜鉛(ZnO)、酸化錫(SnO)などのセラミックでもよく、また、アルミニウム(Al)、シリコン(Si)、錫(Sn)、亜鉛(Zn)、インジウム(In)等の金属材料でもよく、またこれらの混合材料を用いても良い。

【0027】

ここで、蒸発した蒸着材料と反応性ガスとを反応させて反応性蒸着を行いたい場合は、例えば、図1に示した真空成膜装置30のガスパイプ23から酸素、窒素、一酸化二窒素、アンモニアなどの反応性ガスを流すことも可能である。これにより、フィルム基材15へ蒸着材料16を成膜する際に、酸化、窒化等の反応性蒸着を行うことが可能である。

【0028】

図1の真空成膜装置30では、蒸発手段として、坩堝17に蒸着材料16を詰め、電子ビーム銃20によって加熱し蒸発させる電子ビーム加熱を用いているが、これが電子ビーム銃20以外の加熱方式であっても構わない。例えば、抵抗加熱方式、交流電圧を用いた誘導加熱方式などであっても構わない。抵抗加熱方式は、抵抗加熱式坩堝に材料を詰め、加熱して蒸着する方法であってもよいし、抵抗加熱式ボートに、蒸着材料として金属のワイヤーを用い、抵抗加熱式ボートにワイヤーをフィードする方式であっても問題ない。この場合、蒸着材料の種類はワイヤー化出来る材料が限られるが、必要に応じて用いることに差し支えはない。

【0029】

電子ビーム加熱を手段とする場合、電子ビーム銃20の種類としては、直進電子ビーム銃、偏向電子ビーム銃などが挙げられるが、本発明では、直進電子ビーム銃を用いることが特に好ましい。

【0030】

ここでの直進電子ビーム銃の定義は、電子の発生方法や収束方法に関わらず、銃より発生した電子ビームを、成膜空間に磁場を用意することで、電子ビームの軌道修正を行い、進行方向を制御する偏向電子ビーム銃との対比である。直進電子ビーム銃を用いる利点は、蒸着材料16に電子ビームをあてるために、成膜空間に電子ビームの軌道修正用の直交磁界を用いないことにあり、このため、用いているプラズマが電子ビームの軌道修正用磁場と干渉しない。偏向電子ビーム銃などは、電子を蒸発材料16に当てるために成膜空間に積極的に磁場を用いるため、成膜室内の空間に発生した磁場により、プラズマ中の電子の拡散、進行を邪魔する場合がある。このため、プラズマに干渉が起きないように電子銃を配置する必要があり、限定的な配置であることや、取り付けの複雑さ、煩雑さを要求される。直進電子ビーム銃を用いる場合、図1に示すように蒸着材料16に直線的に電子ビームが当たるように予めある程度の角度や位置を設定し、成膜装置に据え付ける必要がある。更に、電子ビーム銃自体は、ピアース式平面陰極形電子銃、円形断面収束形電子銃などが挙げられるが、これに限られるものではない。

【0031】

なお、図1において、偏向電子ビーム銃と比較して、直進電子ビーム銃による電子ビーム加熱方式が蒸発手段としては扱いやすい。一方で、直進電子ビーム銃を用いても、プラズマ自体が磁場を発生する場合、この磁場に影響をされるため、直進電子ビーム銃の設置位置、照射条件について詳細な取り決めを行う必要がある。また、ホローカソードガン18、外部電極25に収束磁場などの磁場を設ける場合、電子ビーム法は偏向であっても、直進であっても干渉が発生する可能性があるため、こういった場合は抵抗加熱方式がより扱いやすくなる。

【0032】

また、本発明の真空成膜装置は、基材の一方の面に蒸着材料を蒸着させるために蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段を具備している。図1の真空成膜装置30では、蒸発した蒸着材料16をプラズマ27により活性化させるプラズマ発生手段として、ホローカソード放電を用いたホローカソードガン18を具備している。蒸発した蒸着材料16は、蒸着粒子26としてメインローラー14に抱かれたフィルム基材15上に入射される。このとき、蒸着粒子26がフィルム基材15上へ入射される前にプラズマ27を通過することで、蒸着粒子26が活性化される。

【0033】

蒸着粒子を活性化させるプラズマとしては、高密度プラズマが望ましく、ホローカソード放電、マイクロ波放電、ICP放電、ヘリコン波放電のいずれかを用いることがよい。ここで、ホローカソード放電とは、一般に、円筒状のホローカソード内にて、シース電圧により加速された電子が、ホローカソード内を移動することにより、電離が繰り返され、発生するプラズマのことをいう。マイクロ波放電とは、一般に、マイクロ波を伝送する導波管に挿入されたプラズマ発生管にマイクロ波を与えることにより発生させるプラズマのことをいう。また、ICP放電とは、一般に、高周波電流が流れる誘導コイル内の高周波磁界により発生する誘導電流から生じるプラズマのことをいう。また、ヘリコン波プラズマとは、一般に、高周波電界をアンテナに印加して発生させたヘリコン波と磁界により発生させるプラズマのことをいう。蒸着粒子は、上記の放電により、蒸着粒子自体がプラズマ化し、活性化することにより、緻密な膜を形成することができる。これらの放電のうち、蒸着粒子を活性化させるためのより高密度のプラズマを発生できる点で、ホローカソード放電がより好ましい。

【0034】

図1のホローカソード放電を用いた真空成膜装置30の場合、真空成膜装置30には、ホローカソードガン18が設置されており、カソードとしてホローカソード28がホローカソードガン18の内部に設置されている。更に、アノードとして、ホローカソードガン18の内部に位置する内部電極19、または、ホローカソードガン18の外部に位置する外部電極25が設置されている。また、ホローカソードガン18には、ホローカソード放電発生用のホローカソード放電用直流電源21、22が接続されている。ホローカソードガン18における放電は、アノードが内部電極19、外部電極25のどちらか一方でもよく、また双方を同時に併用しても良く、用途に応じて適宜用いればよい。

【0035】

ホローカソード放電とは、円筒状のホローカソード28内にて、シース電圧により加速された電子が、ホローカソード28内を径方向に移動し、ホローカソード28のシース電圧により逆に減速するが、この減速した電子は、再度シース電圧により加速され、ホローカソード28内を径方向に移動することにより、衝突電離が繰り返され、発生する高密度プラズマを指す。ホローカソード28より不活性ガスXを導入する方式は、真空状態の成膜室10とホローカソード28内との間に圧力差が発生し、ホローカソード28にて発生した高密度のプラズマを成膜室10側に積極的に引き出すことが可能となる。ここで、不活性ガスXとしては、ヘリウム、アルゴン等の希ガス、窒素、これらの混合ガス等が挙げられる。

【0036】

内部電極19をアノードとして用いる場合、例えば、不活性ガスXとしてアルゴンガスを用いてホローカソードガン18より発生するプラズマは、両極性拡散するため成膜空間へとプラズマが広がる。この場合、比較的高い密度のプラズマが成膜室10へと拡散し、イオン化されることを含め蒸着粒子26の活性化が促され、イオン化された蒸着粒子26と、アルゴンイオンについては、フィルム基材15へプラズマシースの電界加速を得て入射する。

【0037】

また、内部電極19が、蒸着材料16により汚染されると、放電が不安定になるため、汚染され辛いようにカバー・防着板を設けるなどの構造があってもよい。

【0038】

一方、外部電極25は、内部電極19と同様、ホローカソード28に対するアノードであり、ホローカソードガン18の外部に位置すればよい。例えば、図1のように、ホローカソードガン18と向かい合う位置に設置することができるが、特に限定されない。

【0039】

外部電極25をアノードとして用いる場合、図1のプラズマ27のように、蒸着空間で高密度のプラズマが発生する状態となる。蒸発直後の蒸着粒子26がホローカソードガン18と外部電極25との間で発生している高密プラズマを通過することにより、激しく活性化が促され、蒸着粒子26は、ラジカル化されるものや、エネルギーを得るが、それだけでなく、電離してイオン化した蒸着粒子やアルゴンイオンについては、フィルム基材15へプラズマシースの電界加速を得て入射する。従って、外部電極25は、プラズマ27の発生する領域と蒸着粒子26の存在する領域とが重複するような位置に設置することが好ましい。

【0040】

外部電極25は、蒸着材料16が絶縁性の材料であった場合、蒸着中に蒸着材料16によって汚染され、汚染が過度に進むと電子が流れなくなるため、アーキング、または放電持続不能といった問題が発生する。このため、蒸着材料16が絶縁性の材料である場合は、汚染しないように防着板などを配置するなどの工夫があってもよい。

【0041】

また、ホローカソードガン18は、フィルム基材15の幅方向の大きさによって成膜装置内に複数設置してもよい。また、アノードとして外部電極25を用いる場合、外部電極25は、ホローカソードガン18と向かい合う位置に設置するが、ホローカソードガン18の数に応じて複数設置してもよい。

【0042】

プラズマ27の放電条件は、1つのホローカソードにつき数A以上数百A以下と電流値が高いほどプラズマ密度が高く好ましい。しかし、ホローカソードガン18に導入するガスの流量が多く、または、ガスパイプ23より導入するガスの流量が多い場合、成膜室10を排気するポンプの排気能力にもよるが、成膜室10の気圧が高くなり、蒸着粒子26の平均自由工程が短くなり、蒸着粒子26は逆に運動エネルギーを失い、成膜される膜の膜密度や密着力が低下してしまうことが、蒸着材料16の種類によっては発生する。このため、ホローカソードの放電条件は、ホローカソードに導入するガスの種類、ガスパイプ23から導入するガスの種類、蒸着材料16の種類、坩堝17とメインローラー14との距離などを鑑み、決定する必要がある。

【0043】

蒸着法により成膜を行った場合、電子ビーム加熱、抵抗加熱、誘導加熱などの加熱方式に関わらず、蒸着材料からのスプラッシュや突沸は避けることが難しい問題である。これらのトラブルが発生すると、蒸着材料を含む塊が基材に向かって飛び出し、基材に衝突することで傷が発生することや、場合によってはピンホール、フィルム破れといった大きな損傷になる場合がある。また、基材上へ蒸着材料を含む塊が付着し、異物混入の原因となる。これらは、蒸着材料中に含まれる不純物、真空中に存在する水などの残留ガスや、反応性ガスを導入した際に蒸着材料の表面が反応性ガスと反応することなど、様々な理由によって発生する。また、更にプラズマを用いることにより、プラズマ発生手段と蒸着材料加熱手段との間の電気的関係や、プラズマ自体が蒸着材料、蒸着物に対し引き起こす帯電などにより、アーキングも含め、それらの発生が誘発される場合もある。本発明の真空成膜装置は、この発生したアーキング、スプラッシュや突沸により、蒸着材料を含む塊が基材に到達しないように、蒸着材料と基材との間に異物捕捉手段が設置されている。図1の真空成膜装置30では、坩堝17に詰めた蒸着材料16とメインローラー14に保持されたフィルム基材15との間に異物捕捉手段である異物ガード24が設置されている。ここで、異物とは、成膜された膜の傷、ピンホール、破れ等を発生させる原因となるものの総称であり、具体的には、蒸着材料を含む塊、蒸着材料中に含まれる不純物、真空中に存在する水などの残留ガスまたは反応性ガスが蒸着材料の表面と反応することによって生じる反応物などを指す。

【0044】

異物ガード24は、メッシュ状、スリット状、板状などの様々な形状が考えられるが、蒸着手段として用いられる加熱方式の種類、蒸着材料16の種類などを鑑み、適宜選択すればよい。また、異物ガード24の材質は、プラズマ発生手段により発生したプラズマによる温度上昇に耐えうる材質であればよく、例えば、モリブデン、タンタル、タングステン、ニオブ等の高融点金属もしくは高融点の合金、アルミナ等の高融点のセラミック、カーボン、ステンレス等を用いることが好ましい。

【0045】

図1の電子ビーム銃20を用いた真空成膜装置30の場合、異物ガード24に電子ビームが当たった場合、異物ガードを溶かしてしまう恐れがあるため、この電子ビーム軌道に合わせた形状の異物ガード24が必要である。図1の異物ガード24の形状は一例であり、これに限られるものではない。同様に、抵抗加熱方式の場合でも、抵抗加熱ボートを抵抗加熱源とし、金属ワイヤーを材料として用いた蒸着であれば、異物ガード24は、金属ワイヤーに接触しない形状である必要があり、この場合、異物ガード24をプラズマの加熱を得られる位置とし、かつその位置が蒸気の通り道であるように適宜決められていればよい。

【0046】

一般的に、異物ガード24の成膜時の温度は、坩堝17と比較して十分に低温であるため、異物ガード24には、坩堝17より蒸発した蒸着材料16が直接成膜されるか、もしくは蒸着空間中に滞留する蒸着粒子が再成膜される。このため、メッシュ状やスリット状の異物ガード24を用いた場合、蒸発した蒸着材料16により、目詰りが発生してしまい、成膜速度が変化してしまうことや、異物ガード24から成膜された膜が剥がれ落ち、パーティクルが坩堝17に落下し、更なるスプラッシュや突沸の原因となってしまうなどの問題が発生する場合がある。

【0047】

一方、図1の真空成膜装置30は、蒸発した蒸着材料16を活性化させるためのプラズマ27が成膜時に発生しているため、ホローカソードガン18から外部電極25へ向けて発生した高密度プラズマにより、異物ガード24が直接加熱され、異物ガード24の温度がプラズマを用いない場合や、プラズマを用いていない場合と比較して十分に高くなり、蒸発した蒸着材料16が付着せず、異物ガード24の汚染を防止することができる。このため、本発明の真空成膜装置を用いれば、蒸着材料より発生するスプラッシュや突沸を、異物捕捉手段がブロックし、品質不良を発生させないだけでなく、異物捕捉手段自体が、更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすこともなく、また成膜速度の低下などが起きることもなく、成膜することが可能である。

【0048】

異物捕捉手段は、蒸着材料を含む塊などが基材に到達しないように蒸着材料と基材との間に設置されていればよいが、異物捕捉手段自体が更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすことを防止するために、プラズマの近傍に設置することが好ましく、さらに、異物捕捉手段がプラズマに接触していることがより好ましい。

【0049】

また、異物捕捉手段は、異物捕捉手段自体が更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすことを防止するために、ホローカソード28に対するアノードとして設置してもよい。また、異物捕捉手段は、図1の真空成膜装置30のように1箇所に設置しても、また、複数の箇所に設けてもよい。例えば、蒸着材料及び基材の幅方向に複数設けたり、ホローカソード放電を用いた真空成膜装置であれば、ホローカソードガンの数に応じて複数設置したりしてもよい。

【0050】

異物捕捉手段は、図1の真空成膜装置30に設置された異物ガード24以外にも、異物を捕捉でき、かつ、蒸発した蒸着材料が効率よく基材に蒸着すればいかなる形態を有していてもよく、例えば、メインローラー14の曲面に沿った形態のものでもよい。

【0051】

本発明のガスバリア性積層体の製造方法は、基材とその基材の一方の面に形成された薄膜とを具備するガスバリア性積層体の製造方法であり、蒸発手段により蒸発した蒸着材料から異物を除去する異物除去工程と、異物が除去された蒸発した蒸着材料をプラズマにより活性化するプラズマ活性化工程と、活性化した蒸着材料を基材の一方の面に蒸着させる蒸着工程とを備える。上記製造方法について、図1を参照して説明する。

【0052】

異物除去工程では、坩堝17に詰めた蒸着材料16が蒸発手段である電子ビーム銃20によって加熱される。そして、蒸発した蒸着材料16から、蒸着材料を含む塊、蒸着材料中に含まれる不純物、真空中に存在する水などの残留ガスまたはガスパイプ23から放出される反応性ガスが蒸着材料16の表面と反応することによって生じる反応物などの異物を、異物捕捉手段である異物ガード24により除去する。

【0053】

プラズマ活性化工程では、異物が除去された蒸発した蒸着材料16が蒸着粒子26として、プラズマ発生手段であるホローカソードガン18と外部電極25との間で発生しているプラズマ27を通過することにより、蒸着粒子26が活性化される。

【0054】

蒸着工程では、活性化した蒸着粒子26が、メインローラー14に保持されたフィルム基材15の表面に蒸着し、成膜される。

【0055】

異物除去工程とプラズマ活性化工程の順序は、異物除去工程の後にプラズマ活性化工程を経ても、プラズマ活性化工程の後に異物除去工程を経てもよい。また、異物捕捉手段自体が更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすことを防止するために、異物除去工程とプラズマ活性化工程とが同時に行われることがより好ましい。

【0056】

上記の各工程を経て形成された膜を具備するガスバリア性積層体は、蒸着材料から発生するアーキング、突沸、スプラッシュなどによるダメージが最小限に抑えられるため、ガスバリア性の低下や外観不良を改善することができる。

【0057】

上記の各工程を経て形成された膜を具備するガスバリア性積層体は、欠陥が非常に少なく、水蒸気透過度が3g/m2/day以下であり、また、酸素透過度が5cc/m2/day以下であり、高い水蒸気バリア、酸素バリア性を有する。

【実施例】

【0058】

以下に、本発明の具体的な実施例及び比較例を示す。

【0059】

<実施例1>

図1に示した真空成膜装置30において、坩堝17に、蒸着材料16として一辺50mmの一酸化珪素のブロックを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で蒸着を行い、その際、希ガスXとしてアルゴンガス200sccmを用い、ホローカソードガン18より放電電流100Aの放電を外部電極25に対し行い、サンプルを作製した。この際、異物ガード24として、2mm□のTa製メッシュをプラズマに曝し、かつ一酸化珪素の蒸気の通過位置に設置し、成膜中に発生するスプラッシュや突沸をガードした。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0060】

<実施例2>

図1に示した真空成膜装置30において、ガスパイプ23より酸素ガスを800sccm導入し、一方、坩堝17に、蒸着材料16としてアルミニウムを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で反応性蒸着を行い、その際、希ガスXとしてアルゴンガス200sccmを用い、ホローカソードガン18より放電電流100Aの放電を外部電極25に対し行い、サンプルを作製した。この際、異物ガード24として、2mm□のTa製メッシュで、電子ビームの軌道に干渉せず、プラズマにさらされ、かつアルミニウムの蒸気の通過位置に設置し、成膜中に発生するスプラッシュや突沸をガードした。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0061】

<比較例1>

図1に示した真空成膜装置30において、坩堝17に、蒸着材料16として一辺50mmの一酸化珪素のブロックを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で蒸着を行い、プラズマ発生手段を用いずにサンプルを作製した。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0062】

<比較例2>

図1に示した真空成膜装置30において、ガスパイプ23より酸素ガスを800sccm導入し、一方、坩堝17に、蒸着材料16としてアルミニウムを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で反応性蒸着を行い、プラズマ発生手段を用いずにサンプルを作製した。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0063】

作製したサンプルについて、スプラッシュや突沸が原因で発生したピンホール欠陥の個数を調査した。

【0064】

(ピンホール欠陥の評価方法)

作製したサンプル1000mについて、ピンホール欠陥や異物欠陥の個数をカウントし、1平方メートルあたりの欠陥個数として換算した。

【0065】

作製したサンプルについて、水蒸気透過度及び酸素透過度を以下の方法で測定した。

【0066】

(水蒸気透過度及び酸素透過度の評価方法)

水蒸気透過度をMOCON法により測定した。用いた測定器はMOCON PERMATRAN 3/33により、40℃、90%Rhにて測定し、酸素透過度はMOCON OX−TRAN 2/20により、23℃、0%Rhにて測定した。

【0067】

表1に実施例1、2、比較例1、2で作製したサンプルの欠陥個数、水蒸気透過度、酸素透過度を示す。

【0068】

【表1】

【0069】

表1の結果より、本発明の真空成膜装置を用いた場合、100nm/secという高速成膜にて、欠陥が非常に少なく、高い水蒸気バリア性と酸素バリア性を示すガスバリアフィルムが得られた。

【産業上の利用可能性】

【0070】

本発明の真空成膜装置は、ガスバリア性積層体を製造する装置及びガスバリア性積層体の製造方法であり、製造された酸素及び水蒸気バリア性積層体は、食品、医薬品等の包装材料、電子部材、光学部材などの保護材料等にも利用される。

【符号の説明】

【0071】

10・・・成膜室

11・・・巻き取り室

12・・・巻き出しローラー

13・・・巻き取りローラー

14・・・メインローラー

15・・・フィルム基材

16・・・蒸着材料

17・・・坩堝

18・・・ホローカソードガン

19・・・内部電極

20・・・電子ビーム銃

21・・・ホローカソード放電用直流電源

22・・・ホローカソード放電用直流電源

23・・・ガスパイプ

24・・・異物ガード

25・・・外部電極

26・・・蒸着粒子

27・・・プラズマ

28・・・ホローカソード

30・・・真空成膜装置

X・・・不活性ガス

【技術分野】

【0001】

本発明は、基材上に薄膜を形成する真空成膜装置に関するものである。また、この真空成膜装置を用いた酸素、水蒸気バリア性を有する積層体の製造方法に関するものである。

【背景技術】

【0002】

食品の包装材料、例えばレトルト食品のパウチ材料としては、基材としてのプラスチックフィルムと酸素及び水蒸気バリア層としてのアルミ箔及びヒートシールのための熱可塑性樹脂フィルムとが順次積層された積層包装材料からなる袋の全面に、装飾効果を高めるために印刷が施されているものが従来から広く用いられている。また、近年、家庭における電子レンジの普及に伴い、常温流通が可能で、包材ごと電子レンジに適用できるバリア性を有したフレキシブルプラスチックフィルムからなる包装用フィルムを用いた食品包材の市場が拡大している。

【0003】

上記の特性を満たす材料として、フレキシブルプラスチックフィルムを基材とし、この表面に、酸化アルミニウム、酸化マグネシウム、酸化ケイ素等の金属酸化物を蒸着し、蒸着面に他のフィルムを積層した包装用フィルムが提案されている。この包装用フィルムは、優れた廃棄性と内容物を外から確認できるという特性を生かして、医薬品などの包装材料、電子部材、光学部材などの保護材料にも用いられている。

【0004】

酸化アルミニウム層、または酸化ケイ素層などのセラミック層を形成する方法として、誘導加熱法、抵抗加熱法、電子ビーム加熱法などの蒸着法が挙げられる。これらの蒸着法は、速い成膜速度でガスバリア性の膜を形成することができる一方、緻密でガスバリア性の高い膜を得ることが困難な手法でもある。

【0005】

そこで、通常の蒸着法より緻密な膜を得る手法として、圧力勾配型のプラズマガンを材料蒸発方法として用いた蒸着法が考案されている(例えば、特許文献1)。この手法は、プラズマガンより発せられるプラズマを、磁場を用いて収束するなどして材料へ誘導し、材料を加熱し蒸発させるとともに、蒸発中の原子、分子がプラズマガンより発せられるプラズマを通過することにより活性化し、蒸発時より高い運動エネルギーを持って基材に入射することにより、緻密な膜を得ることができる。また、ガスバリアフィルムの透明性向上や、より高いバリア性の付与を行う手法として、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法による成膜中に、ホローカソード放電による高密度プラズマを用いる手法が考案されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−34831号公報

【特許文献2】特開2011−21214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法によりガスバリア層を形成する場合、成膜中に蒸着材料からの突沸、スプラッシュなどにより、フィルムがダメージするというトラブルがある。こういったトラブルによりフィルムがダメージを受けた場合は、ガスバリア性の低下や外観不良、異物混入を招き、商品としての価値を著しく損なう、もしくは商品化が出来なくなる問題がある。

【0008】

また、特許文献1に記載の手法を用いると、成膜速度が抵抗加熱法、誘導加熱法、電子ビーム加熱法と比較して成膜速度が遅く、軟包装材や産業資材としての生産性に欠ける。また、特許文献2に記載の手法を用いると、透明性やガスバリア性は改善する場合があるが、突沸、スプラッシュなどをより一層引き起こしやすくするといった問題がある。

【0009】

本発明は、上記の問題点に鑑み、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法により、高い成膜速度を確保した上で、ガスバリア性積層体の透明性向上や、より高いバリア性の付与を行う手法とし、プラズマを用いる際、蒸着材料から発生する突沸やスプラッシュなどにより、フィルムがダメージを受けることを最小限に抑えることを可能とする真空成膜装置およびガスバリア性積層体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するための手段として、請求項1に記載の発明は、基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であって、蒸着材料を蒸発させる蒸発手段と、蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段と、前記蒸着材料と前記基材との間に設置された異物捕捉手段とを具備することを特徴とする真空成膜装置である。

【0011】

また、請求項2に記載の発明は、前記異物捕捉手段が前記プラズマに接触していることを特徴とする請求項1に記載の真空成膜装置である。

【0012】

また、請求項3に記載の発明は、前記異物捕捉手段の材質がモリブデン、タンタル、タングステン、ニオブ、カーボン、ステンレス、アルミナのいずれかを含むことを特徴とした請求項1または2に記載の真空成膜装置である。

【0013】

また、請求項4に記載の発明は、前記蒸発手段が電子ビーム加熱、誘導加熱、抵抗加熱のいずれかの加熱方式を用いるものであることを特徴とする請求項1から3のいずれか一項に記載の真空成膜装置である。

【0014】

また、請求項5に記載の発明は、前記プラズマ発生手段がホローカソード放電、マイクロ波放電、ICP放電、ヘリコン波放電のいずれかを用いるものであることを特徴とする請求項1から4のいずれか一項に記載の真空成膜装置である。

【0015】

また、請求項6に記載の発明は、前記基材をロール・ツー・ロールで搬送する搬送手段を具備することを特徴とする請求項1から5のいずれか一項に記載の真空成膜装置である。

【0016】

また、請求項7に記載の発明は、基材と前記基材の一方の面に形成された薄膜とを具備するガスバリア性積層体の製造方法であって、蒸発手段により蒸発した蒸着材料から異物を除去する異物除去工程と、異物が除去された蒸発した蒸着材料をプラズマにより活性化するプラズマ活性化工程と、活性化した蒸着材料を前記基材の一方の面に蒸着させる蒸着工程とを備えることを特徴とするガスバリア性積層体の製造方法である。

【0017】

また、請求項8に記載の発明は、前記異物除去工程と前記プラズマ活性化工程とが同時に行われることを特徴とする請求項7に記載のガスバリア性積層体の製造方法である。

【0018】

また、請求項9に記載の発明は、請求項7または8に記載の方法によって製造されたガスバリア性積層体である。

【発明の効果】

【0019】

本発明によれば、誘導加熱法、抵抗加熱法、電子ビーム加熱法といった蒸着法により、高い成膜速度を確保した上で、プラズマを用い、ガスバリア性積層体の透明性向上や、より高いバリア性の付与を行うことが可能である上、その際、蒸着材料から発生するアーキング、突沸、スプラッシュなどにより、ガスバリア性積層体へのダメージを最小限に抑えられる。

【図面の簡単な説明】

【0020】

【図1】本発明の真空成膜装置の一実施形態を示した模式図である。

【発明を実施するための形態】

【0021】

本発明の真空成膜装置は、基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であり、蒸着材料を蒸発させる蒸発手段と、蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段と、蒸着材料と基材との間に設置された異物捕捉手段とを具備する。この真空成膜装置によれば、蒸着材料から発生するアーキング、突沸、スプラッシュなどにより、ガスバリア性積層体へのダメージを最小限に抑えることができる。図1は、本発明の真空成膜装置の一実施形態を示した模式図である。以下、本発明の一実施形態について、図1を参照して説明する。

【0022】

図1に示した真空成膜装置30には、成膜室10および巻き取り室11があり、真空成膜装置30内に、基材であるフィルム基材15をロール・ツー・ロールで搬送する搬送手段を具備している。フィルム基材15をロール・ツー・ロールで搬送する手段は、巻き出しローラー12と巻き取りローラー13とメインローラー14とからなる。フィルム基材15は、図1の矢印の方向に巻き出しローラー12から巻き出され、メインローラー14を介し、巻き取りローラー13に巻き取られる。この際、メインローラー14にて、フィルム基材15の表面に蒸着材料16を蒸着させて蒸着膜を成膜する。巻き出し、巻き取りの方向については、制限されるものでなく、巻き出しローラーと巻き取りローラーが逆であっても良い。

【0023】

基材であるフィルム基材15は、特に限定されるものではなく、公知のものを使用することができる。例えば、ポリオレフィン系(ポリエチレン、ポリプロピレン等)、ポリエステル系(ポリエチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド系(ナイロン−6、ナイロン−66等)、ポリスチレン、エチレンビニルアルコール、ポリ塩化ビニル、ポリイミド、ポリビニルアルコール、ポリカーボネイト、ポリエーテルスルホン、アクリル、セルロース系(トリアセチルセルロース、ジアセチルセルロース等)などが挙げられるが、特に限定されない。実際的には、用途や要求物性により適宜選定をすることが望ましく、限定をする例ではないが、医療用品、薬品、食品等の包装には、ポリエチレンテレフタレート、ポリプロピレン、ナイロンなどがコスト的に用いやすく、電子部材、光学部材等の極端に水分を嫌う内容物を保護する包装には、ポリエチレンナフタレート、ポリイミド類、ポリエーテルスルホンなどのそれ自体も高いガスバリア性を有する基材を用いることも可能である。また、基材フィルム厚みは限定するものではないが、用途に応じて、6μmから200μm程度が使用しやすい。

【0024】

また、蒸着膜を成膜する基材は、基板などの枚葉(平板)であってもよい。基材として基板を用いる場合は、図1の搬送手段を用いることができない。そのため、例えば、基板の端部を保持しながら成膜室に搬送する手段などを採用する。ただし、生産性を向上させる点で、ロール・ツー・ロールで搬送する手段を用いるフィルム基材を用いることがより好ましい。

【0025】

また、本発明の真空成膜装置は、基材の一方の面に蒸着材料を蒸着させるために蒸着材料を蒸発させる蒸発手段を具備している。図1の真空成膜装置30では、坩堝17に蒸着材料16を詰め、そして、蒸発手段として電子ビーム銃20によって加熱する手段を用いることで、蒸着材料16を蒸発させる。

【0026】

蒸着材料は、特に限定されるものではなく、公知のものを使用することができる。例えば、酸化マグネシウム(MgO)、インジウム−スズ酸化物(ITO)、酸化珪素化合物である一酸化珪素(SiO)、二酸化珪素(SiO2)、硫化亜鉛(ZnS)、酸化亜鉛(ZnO)、酸化錫(SnO)などのセラミックでもよく、また、アルミニウム(Al)、シリコン(Si)、錫(Sn)、亜鉛(Zn)、インジウム(In)等の金属材料でもよく、またこれらの混合材料を用いても良い。

【0027】

ここで、蒸発した蒸着材料と反応性ガスとを反応させて反応性蒸着を行いたい場合は、例えば、図1に示した真空成膜装置30のガスパイプ23から酸素、窒素、一酸化二窒素、アンモニアなどの反応性ガスを流すことも可能である。これにより、フィルム基材15へ蒸着材料16を成膜する際に、酸化、窒化等の反応性蒸着を行うことが可能である。

【0028】

図1の真空成膜装置30では、蒸発手段として、坩堝17に蒸着材料16を詰め、電子ビーム銃20によって加熱し蒸発させる電子ビーム加熱を用いているが、これが電子ビーム銃20以外の加熱方式であっても構わない。例えば、抵抗加熱方式、交流電圧を用いた誘導加熱方式などであっても構わない。抵抗加熱方式は、抵抗加熱式坩堝に材料を詰め、加熱して蒸着する方法であってもよいし、抵抗加熱式ボートに、蒸着材料として金属のワイヤーを用い、抵抗加熱式ボートにワイヤーをフィードする方式であっても問題ない。この場合、蒸着材料の種類はワイヤー化出来る材料が限られるが、必要に応じて用いることに差し支えはない。

【0029】

電子ビーム加熱を手段とする場合、電子ビーム銃20の種類としては、直進電子ビーム銃、偏向電子ビーム銃などが挙げられるが、本発明では、直進電子ビーム銃を用いることが特に好ましい。

【0030】

ここでの直進電子ビーム銃の定義は、電子の発生方法や収束方法に関わらず、銃より発生した電子ビームを、成膜空間に磁場を用意することで、電子ビームの軌道修正を行い、進行方向を制御する偏向電子ビーム銃との対比である。直進電子ビーム銃を用いる利点は、蒸着材料16に電子ビームをあてるために、成膜空間に電子ビームの軌道修正用の直交磁界を用いないことにあり、このため、用いているプラズマが電子ビームの軌道修正用磁場と干渉しない。偏向電子ビーム銃などは、電子を蒸発材料16に当てるために成膜空間に積極的に磁場を用いるため、成膜室内の空間に発生した磁場により、プラズマ中の電子の拡散、進行を邪魔する場合がある。このため、プラズマに干渉が起きないように電子銃を配置する必要があり、限定的な配置であることや、取り付けの複雑さ、煩雑さを要求される。直進電子ビーム銃を用いる場合、図1に示すように蒸着材料16に直線的に電子ビームが当たるように予めある程度の角度や位置を設定し、成膜装置に据え付ける必要がある。更に、電子ビーム銃自体は、ピアース式平面陰極形電子銃、円形断面収束形電子銃などが挙げられるが、これに限られるものではない。

【0031】

なお、図1において、偏向電子ビーム銃と比較して、直進電子ビーム銃による電子ビーム加熱方式が蒸発手段としては扱いやすい。一方で、直進電子ビーム銃を用いても、プラズマ自体が磁場を発生する場合、この磁場に影響をされるため、直進電子ビーム銃の設置位置、照射条件について詳細な取り決めを行う必要がある。また、ホローカソードガン18、外部電極25に収束磁場などの磁場を設ける場合、電子ビーム法は偏向であっても、直進であっても干渉が発生する可能性があるため、こういった場合は抵抗加熱方式がより扱いやすくなる。

【0032】

また、本発明の真空成膜装置は、基材の一方の面に蒸着材料を蒸着させるために蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段を具備している。図1の真空成膜装置30では、蒸発した蒸着材料16をプラズマ27により活性化させるプラズマ発生手段として、ホローカソード放電を用いたホローカソードガン18を具備している。蒸発した蒸着材料16は、蒸着粒子26としてメインローラー14に抱かれたフィルム基材15上に入射される。このとき、蒸着粒子26がフィルム基材15上へ入射される前にプラズマ27を通過することで、蒸着粒子26が活性化される。

【0033】

蒸着粒子を活性化させるプラズマとしては、高密度プラズマが望ましく、ホローカソード放電、マイクロ波放電、ICP放電、ヘリコン波放電のいずれかを用いることがよい。ここで、ホローカソード放電とは、一般に、円筒状のホローカソード内にて、シース電圧により加速された電子が、ホローカソード内を移動することにより、電離が繰り返され、発生するプラズマのことをいう。マイクロ波放電とは、一般に、マイクロ波を伝送する導波管に挿入されたプラズマ発生管にマイクロ波を与えることにより発生させるプラズマのことをいう。また、ICP放電とは、一般に、高周波電流が流れる誘導コイル内の高周波磁界により発生する誘導電流から生じるプラズマのことをいう。また、ヘリコン波プラズマとは、一般に、高周波電界をアンテナに印加して発生させたヘリコン波と磁界により発生させるプラズマのことをいう。蒸着粒子は、上記の放電により、蒸着粒子自体がプラズマ化し、活性化することにより、緻密な膜を形成することができる。これらの放電のうち、蒸着粒子を活性化させるためのより高密度のプラズマを発生できる点で、ホローカソード放電がより好ましい。

【0034】

図1のホローカソード放電を用いた真空成膜装置30の場合、真空成膜装置30には、ホローカソードガン18が設置されており、カソードとしてホローカソード28がホローカソードガン18の内部に設置されている。更に、アノードとして、ホローカソードガン18の内部に位置する内部電極19、または、ホローカソードガン18の外部に位置する外部電極25が設置されている。また、ホローカソードガン18には、ホローカソード放電発生用のホローカソード放電用直流電源21、22が接続されている。ホローカソードガン18における放電は、アノードが内部電極19、外部電極25のどちらか一方でもよく、また双方を同時に併用しても良く、用途に応じて適宜用いればよい。

【0035】

ホローカソード放電とは、円筒状のホローカソード28内にて、シース電圧により加速された電子が、ホローカソード28内を径方向に移動し、ホローカソード28のシース電圧により逆に減速するが、この減速した電子は、再度シース電圧により加速され、ホローカソード28内を径方向に移動することにより、衝突電離が繰り返され、発生する高密度プラズマを指す。ホローカソード28より不活性ガスXを導入する方式は、真空状態の成膜室10とホローカソード28内との間に圧力差が発生し、ホローカソード28にて発生した高密度のプラズマを成膜室10側に積極的に引き出すことが可能となる。ここで、不活性ガスXとしては、ヘリウム、アルゴン等の希ガス、窒素、これらの混合ガス等が挙げられる。

【0036】

内部電極19をアノードとして用いる場合、例えば、不活性ガスXとしてアルゴンガスを用いてホローカソードガン18より発生するプラズマは、両極性拡散するため成膜空間へとプラズマが広がる。この場合、比較的高い密度のプラズマが成膜室10へと拡散し、イオン化されることを含め蒸着粒子26の活性化が促され、イオン化された蒸着粒子26と、アルゴンイオンについては、フィルム基材15へプラズマシースの電界加速を得て入射する。

【0037】

また、内部電極19が、蒸着材料16により汚染されると、放電が不安定になるため、汚染され辛いようにカバー・防着板を設けるなどの構造があってもよい。

【0038】

一方、外部電極25は、内部電極19と同様、ホローカソード28に対するアノードであり、ホローカソードガン18の外部に位置すればよい。例えば、図1のように、ホローカソードガン18と向かい合う位置に設置することができるが、特に限定されない。

【0039】

外部電極25をアノードとして用いる場合、図1のプラズマ27のように、蒸着空間で高密度のプラズマが発生する状態となる。蒸発直後の蒸着粒子26がホローカソードガン18と外部電極25との間で発生している高密プラズマを通過することにより、激しく活性化が促され、蒸着粒子26は、ラジカル化されるものや、エネルギーを得るが、それだけでなく、電離してイオン化した蒸着粒子やアルゴンイオンについては、フィルム基材15へプラズマシースの電界加速を得て入射する。従って、外部電極25は、プラズマ27の発生する領域と蒸着粒子26の存在する領域とが重複するような位置に設置することが好ましい。

【0040】

外部電極25は、蒸着材料16が絶縁性の材料であった場合、蒸着中に蒸着材料16によって汚染され、汚染が過度に進むと電子が流れなくなるため、アーキング、または放電持続不能といった問題が発生する。このため、蒸着材料16が絶縁性の材料である場合は、汚染しないように防着板などを配置するなどの工夫があってもよい。

【0041】

また、ホローカソードガン18は、フィルム基材15の幅方向の大きさによって成膜装置内に複数設置してもよい。また、アノードとして外部電極25を用いる場合、外部電極25は、ホローカソードガン18と向かい合う位置に設置するが、ホローカソードガン18の数に応じて複数設置してもよい。

【0042】

プラズマ27の放電条件は、1つのホローカソードにつき数A以上数百A以下と電流値が高いほどプラズマ密度が高く好ましい。しかし、ホローカソードガン18に導入するガスの流量が多く、または、ガスパイプ23より導入するガスの流量が多い場合、成膜室10を排気するポンプの排気能力にもよるが、成膜室10の気圧が高くなり、蒸着粒子26の平均自由工程が短くなり、蒸着粒子26は逆に運動エネルギーを失い、成膜される膜の膜密度や密着力が低下してしまうことが、蒸着材料16の種類によっては発生する。このため、ホローカソードの放電条件は、ホローカソードに導入するガスの種類、ガスパイプ23から導入するガスの種類、蒸着材料16の種類、坩堝17とメインローラー14との距離などを鑑み、決定する必要がある。

【0043】

蒸着法により成膜を行った場合、電子ビーム加熱、抵抗加熱、誘導加熱などの加熱方式に関わらず、蒸着材料からのスプラッシュや突沸は避けることが難しい問題である。これらのトラブルが発生すると、蒸着材料を含む塊が基材に向かって飛び出し、基材に衝突することで傷が発生することや、場合によってはピンホール、フィルム破れといった大きな損傷になる場合がある。また、基材上へ蒸着材料を含む塊が付着し、異物混入の原因となる。これらは、蒸着材料中に含まれる不純物、真空中に存在する水などの残留ガスや、反応性ガスを導入した際に蒸着材料の表面が反応性ガスと反応することなど、様々な理由によって発生する。また、更にプラズマを用いることにより、プラズマ発生手段と蒸着材料加熱手段との間の電気的関係や、プラズマ自体が蒸着材料、蒸着物に対し引き起こす帯電などにより、アーキングも含め、それらの発生が誘発される場合もある。本発明の真空成膜装置は、この発生したアーキング、スプラッシュや突沸により、蒸着材料を含む塊が基材に到達しないように、蒸着材料と基材との間に異物捕捉手段が設置されている。図1の真空成膜装置30では、坩堝17に詰めた蒸着材料16とメインローラー14に保持されたフィルム基材15との間に異物捕捉手段である異物ガード24が設置されている。ここで、異物とは、成膜された膜の傷、ピンホール、破れ等を発生させる原因となるものの総称であり、具体的には、蒸着材料を含む塊、蒸着材料中に含まれる不純物、真空中に存在する水などの残留ガスまたは反応性ガスが蒸着材料の表面と反応することによって生じる反応物などを指す。

【0044】

異物ガード24は、メッシュ状、スリット状、板状などの様々な形状が考えられるが、蒸着手段として用いられる加熱方式の種類、蒸着材料16の種類などを鑑み、適宜選択すればよい。また、異物ガード24の材質は、プラズマ発生手段により発生したプラズマによる温度上昇に耐えうる材質であればよく、例えば、モリブデン、タンタル、タングステン、ニオブ等の高融点金属もしくは高融点の合金、アルミナ等の高融点のセラミック、カーボン、ステンレス等を用いることが好ましい。

【0045】

図1の電子ビーム銃20を用いた真空成膜装置30の場合、異物ガード24に電子ビームが当たった場合、異物ガードを溶かしてしまう恐れがあるため、この電子ビーム軌道に合わせた形状の異物ガード24が必要である。図1の異物ガード24の形状は一例であり、これに限られるものではない。同様に、抵抗加熱方式の場合でも、抵抗加熱ボートを抵抗加熱源とし、金属ワイヤーを材料として用いた蒸着であれば、異物ガード24は、金属ワイヤーに接触しない形状である必要があり、この場合、異物ガード24をプラズマの加熱を得られる位置とし、かつその位置が蒸気の通り道であるように適宜決められていればよい。

【0046】

一般的に、異物ガード24の成膜時の温度は、坩堝17と比較して十分に低温であるため、異物ガード24には、坩堝17より蒸発した蒸着材料16が直接成膜されるか、もしくは蒸着空間中に滞留する蒸着粒子が再成膜される。このため、メッシュ状やスリット状の異物ガード24を用いた場合、蒸発した蒸着材料16により、目詰りが発生してしまい、成膜速度が変化してしまうことや、異物ガード24から成膜された膜が剥がれ落ち、パーティクルが坩堝17に落下し、更なるスプラッシュや突沸の原因となってしまうなどの問題が発生する場合がある。

【0047】

一方、図1の真空成膜装置30は、蒸発した蒸着材料16を活性化させるためのプラズマ27が成膜時に発生しているため、ホローカソードガン18から外部電極25へ向けて発生した高密度プラズマにより、異物ガード24が直接加熱され、異物ガード24の温度がプラズマを用いない場合や、プラズマを用いていない場合と比較して十分に高くなり、蒸発した蒸着材料16が付着せず、異物ガード24の汚染を防止することができる。このため、本発明の真空成膜装置を用いれば、蒸着材料より発生するスプラッシュや突沸を、異物捕捉手段がブロックし、品質不良を発生させないだけでなく、異物捕捉手段自体が、更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすこともなく、また成膜速度の低下などが起きることもなく、成膜することが可能である。

【0048】

異物捕捉手段は、蒸着材料を含む塊などが基材に到達しないように蒸着材料と基材との間に設置されていればよいが、異物捕捉手段自体が更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすことを防止するために、プラズマの近傍に設置することが好ましく、さらに、異物捕捉手段がプラズマに接触していることがより好ましい。

【0049】

また、異物捕捉手段は、異物捕捉手段自体が更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすことを防止するために、ホローカソード28に対するアノードとして設置してもよい。また、異物捕捉手段は、図1の真空成膜装置30のように1箇所に設置しても、また、複数の箇所に設けてもよい。例えば、蒸着材料及び基材の幅方向に複数設けたり、ホローカソード放電を用いた真空成膜装置であれば、ホローカソードガンの数に応じて複数設置したりしてもよい。

【0050】

異物捕捉手段は、図1の真空成膜装置30に設置された異物ガード24以外にも、異物を捕捉でき、かつ、蒸発した蒸着材料が効率よく基材に蒸着すればいかなる形態を有していてもよく、例えば、メインローラー14の曲面に沿った形態のものでもよい。

【0051】

本発明のガスバリア性積層体の製造方法は、基材とその基材の一方の面に形成された薄膜とを具備するガスバリア性積層体の製造方法であり、蒸発手段により蒸発した蒸着材料から異物を除去する異物除去工程と、異物が除去された蒸発した蒸着材料をプラズマにより活性化するプラズマ活性化工程と、活性化した蒸着材料を基材の一方の面に蒸着させる蒸着工程とを備える。上記製造方法について、図1を参照して説明する。

【0052】

異物除去工程では、坩堝17に詰めた蒸着材料16が蒸発手段である電子ビーム銃20によって加熱される。そして、蒸発した蒸着材料16から、蒸着材料を含む塊、蒸着材料中に含まれる不純物、真空中に存在する水などの残留ガスまたはガスパイプ23から放出される反応性ガスが蒸着材料16の表面と反応することによって生じる反応物などの異物を、異物捕捉手段である異物ガード24により除去する。

【0053】

プラズマ活性化工程では、異物が除去された蒸発した蒸着材料16が蒸着粒子26として、プラズマ発生手段であるホローカソードガン18と外部電極25との間で発生しているプラズマ27を通過することにより、蒸着粒子26が活性化される。

【0054】

蒸着工程では、活性化した蒸着粒子26が、メインローラー14に保持されたフィルム基材15の表面に蒸着し、成膜される。

【0055】

異物除去工程とプラズマ活性化工程の順序は、異物除去工程の後にプラズマ活性化工程を経ても、プラズマ活性化工程の後に異物除去工程を経てもよい。また、異物捕捉手段自体が更なるスプラッシュもしくは突沸を誘発すること、または、それ自体がスプラッシュやアーキングを引き起こすことを防止するために、異物除去工程とプラズマ活性化工程とが同時に行われることがより好ましい。

【0056】

上記の各工程を経て形成された膜を具備するガスバリア性積層体は、蒸着材料から発生するアーキング、突沸、スプラッシュなどによるダメージが最小限に抑えられるため、ガスバリア性の低下や外観不良を改善することができる。

【0057】

上記の各工程を経て形成された膜を具備するガスバリア性積層体は、欠陥が非常に少なく、水蒸気透過度が3g/m2/day以下であり、また、酸素透過度が5cc/m2/day以下であり、高い水蒸気バリア、酸素バリア性を有する。

【実施例】

【0058】

以下に、本発明の具体的な実施例及び比較例を示す。

【0059】

<実施例1>

図1に示した真空成膜装置30において、坩堝17に、蒸着材料16として一辺50mmの一酸化珪素のブロックを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で蒸着を行い、その際、希ガスXとしてアルゴンガス200sccmを用い、ホローカソードガン18より放電電流100Aの放電を外部電極25に対し行い、サンプルを作製した。この際、異物ガード24として、2mm□のTa製メッシュをプラズマに曝し、かつ一酸化珪素の蒸気の通過位置に設置し、成膜中に発生するスプラッシュや突沸をガードした。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0060】

<実施例2>

図1に示した真空成膜装置30において、ガスパイプ23より酸素ガスを800sccm導入し、一方、坩堝17に、蒸着材料16としてアルミニウムを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で反応性蒸着を行い、その際、希ガスXとしてアルゴンガス200sccmを用い、ホローカソードガン18より放電電流100Aの放電を外部電極25に対し行い、サンプルを作製した。この際、異物ガード24として、2mm□のTa製メッシュで、電子ビームの軌道に干渉せず、プラズマにさらされ、かつアルミニウムの蒸気の通過位置に設置し、成膜中に発生するスプラッシュや突沸をガードした。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0061】

<比較例1>

図1に示した真空成膜装置30において、坩堝17に、蒸着材料16として一辺50mmの一酸化珪素のブロックを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で蒸着を行い、プラズマ発生手段を用いずにサンプルを作製した。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0062】

<比較例2>

図1に示した真空成膜装置30において、ガスパイプ23より酸素ガスを800sccm導入し、一方、坩堝17に、蒸着材料16としてアルミニウムを詰め、電子ビーム銃20を用いて加熱を行い、100nm/secの成膜速度で反応性蒸着を行い、プラズマ発生手段を用いずにサンプルを作製した。この際、基材として、幅500mmの12μmのPETフィルムを用いた。

【0063】

作製したサンプルについて、スプラッシュや突沸が原因で発生したピンホール欠陥の個数を調査した。

【0064】

(ピンホール欠陥の評価方法)

作製したサンプル1000mについて、ピンホール欠陥や異物欠陥の個数をカウントし、1平方メートルあたりの欠陥個数として換算した。

【0065】

作製したサンプルについて、水蒸気透過度及び酸素透過度を以下の方法で測定した。

【0066】

(水蒸気透過度及び酸素透過度の評価方法)

水蒸気透過度をMOCON法により測定した。用いた測定器はMOCON PERMATRAN 3/33により、40℃、90%Rhにて測定し、酸素透過度はMOCON OX−TRAN 2/20により、23℃、0%Rhにて測定した。

【0067】

表1に実施例1、2、比較例1、2で作製したサンプルの欠陥個数、水蒸気透過度、酸素透過度を示す。

【0068】

【表1】

【0069】

表1の結果より、本発明の真空成膜装置を用いた場合、100nm/secという高速成膜にて、欠陥が非常に少なく、高い水蒸気バリア性と酸素バリア性を示すガスバリアフィルムが得られた。

【産業上の利用可能性】

【0070】

本発明の真空成膜装置は、ガスバリア性積層体を製造する装置及びガスバリア性積層体の製造方法であり、製造された酸素及び水蒸気バリア性積層体は、食品、医薬品等の包装材料、電子部材、光学部材などの保護材料等にも利用される。

【符号の説明】

【0071】

10・・・成膜室

11・・・巻き取り室

12・・・巻き出しローラー

13・・・巻き取りローラー

14・・・メインローラー

15・・・フィルム基材

16・・・蒸着材料

17・・・坩堝

18・・・ホローカソードガン

19・・・内部電極

20・・・電子ビーム銃

21・・・ホローカソード放電用直流電源

22・・・ホローカソード放電用直流電源

23・・・ガスパイプ

24・・・異物ガード

25・・・外部電極

26・・・蒸着粒子

27・・・プラズマ

28・・・ホローカソード

30・・・真空成膜装置

X・・・不活性ガス

【特許請求の範囲】

【請求項1】

基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であって、

蒸着材料を蒸発させる蒸発手段と、

蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段と、

前記蒸着材料と前記基材との間に設置された異物捕捉手段と

を具備することを特徴とする真空成膜装置。

【請求項2】

前記異物捕捉手段が前記プラズマに接触していることを特徴とする請求項1に記載の真空成膜装置。

【請求項3】

前記異物捕捉手段の材質がモリブデン、タンタル、タングステン、ニオブ、カーボン、ステンレス、アルミナのいずれかを含むことを特徴とした請求項1または2に記載の真空成膜装置。

【請求項4】

前記蒸発手段が電子ビーム加熱、誘導加熱、抵抗加熱のいずれかの加熱方式を用いるものであることを特徴とする請求項1から3のいずれか一項に記載の真空成膜装置。

【請求項5】

前記プラズマ発生手段がホローカソード放電、マイクロ波放電、ICP放電、ヘリコン波放電のいずれかを用いるものであることを特徴とする請求項1から4のいずれか一項に記載の真空成膜装置。

【請求項6】

前記基材をロール・ツー・ロールで搬送する搬送手段を具備することを特徴とする請求項1から5のいずれか一項に記載の真空成膜装置。

【請求項7】

基材と前記基材の一方の面に形成された薄膜とを具備するガスバリア性積層体の製造方法であって、

蒸発手段により蒸発した蒸着材料から異物を除去する異物除去工程と、

異物が除去された蒸発した蒸着材料をプラズマにより活性化するプラズマ活性化工程と、

活性化した蒸着材料を前記基材の一方の面に蒸着させる蒸着工程と

を備えることを特徴とするガスバリア性積層体の製造方法。

【請求項8】

前記異物除去工程と前記プラズマ活性化工程とが同時に行われることを特徴とする請求項7に記載のガスバリア性積層体の製造方法。

【請求項9】

請求項7または8に記載の方法によって製造されたガスバリア性積層体。

【請求項1】

基材の一方の面に蒸着法によって薄膜を形成する真空成膜装置であって、

蒸着材料を蒸発させる蒸発手段と、

蒸発した蒸着材料を活性化させるためのプラズマを発生させるプラズマ発生手段と、

前記蒸着材料と前記基材との間に設置された異物捕捉手段と

を具備することを特徴とする真空成膜装置。

【請求項2】

前記異物捕捉手段が前記プラズマに接触していることを特徴とする請求項1に記載の真空成膜装置。

【請求項3】

前記異物捕捉手段の材質がモリブデン、タンタル、タングステン、ニオブ、カーボン、ステンレス、アルミナのいずれかを含むことを特徴とした請求項1または2に記載の真空成膜装置。

【請求項4】

前記蒸発手段が電子ビーム加熱、誘導加熱、抵抗加熱のいずれかの加熱方式を用いるものであることを特徴とする請求項1から3のいずれか一項に記載の真空成膜装置。

【請求項5】

前記プラズマ発生手段がホローカソード放電、マイクロ波放電、ICP放電、ヘリコン波放電のいずれかを用いるものであることを特徴とする請求項1から4のいずれか一項に記載の真空成膜装置。

【請求項6】

前記基材をロール・ツー・ロールで搬送する搬送手段を具備することを特徴とする請求項1から5のいずれか一項に記載の真空成膜装置。

【請求項7】

基材と前記基材の一方の面に形成された薄膜とを具備するガスバリア性積層体の製造方法であって、

蒸発手段により蒸発した蒸着材料から異物を除去する異物除去工程と、

異物が除去された蒸発した蒸着材料をプラズマにより活性化するプラズマ活性化工程と、

活性化した蒸着材料を前記基材の一方の面に蒸着させる蒸着工程と

を備えることを特徴とするガスバリア性積層体の製造方法。

【請求項8】

前記異物除去工程と前記プラズマ活性化工程とが同時に行われることを特徴とする請求項7に記載のガスバリア性積層体の製造方法。

【請求項9】

請求項7または8に記載の方法によって製造されたガスバリア性積層体。

【図1】

【公開番号】特開2013−72100(P2013−72100A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210519(P2011−210519)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]