真空成膜装置

【課題】 筒状壁部材に保持された基板ホルダにプラズマ電力を給電する際に、筒状壁部材の軸方向に沿ったプラズマ生成を抑制すると共にプラズマ電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置を提供する。

【解決手段】 真空成膜装置100は、筒状壁部材14の側壁部に形成された開口14aの周面と環状空間を隔てて、前記開口14aを貫通して配置される共に、第1の給電部材19と第2の給電部材25とを電気接続する導電性の棒状部材22を備え、筒状壁部材14に形成された開口14aの周方向に環状の真空シール部材44、45が配置され、かつ前記筒状壁部材14と前記棒状部材22とが絶縁されるものである。

【解決手段】 真空成膜装置100は、筒状壁部材14の側壁部に形成された開口14aの周面と環状空間を隔てて、前記開口14aを貫通して配置される共に、第1の給電部材19と第2の給電部材25とを電気接続する導電性の棒状部材22を備え、筒状壁部材14に形成された開口14aの周方向に環状の真空シール部材44、45が配置され、かつ前記筒状壁部材14と前記棒状部材22とが絶縁されるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空成膜装置に関し、特に高周波電力を印加して発生したプラズマにより基板の表面に所定の膜を形成する真空成膜装置に関する。

【背景技術】

【0002】

回転する基板(ガラス基板や樹脂基板)に高周波電力を印加することによりその表面に反射防止膜等の光学薄膜を均一に形成する真空成膜装置の例として、スパッタリング装置やイオンプレーティング装置がある。

【0003】

例えば、真空槽の内部に高周波電力給電機構が配置され、高周波電源から出力された高周波電力を、高周波電力給電機構を介して基板を装着した基板ドームに印加すると共に、この高周波電力給電機構に保持された基板ドームを回転するように構成されたスパッタリング装置がある(従来例1としての特許文献1参照)。

【0004】

また、真空チャンバの壁部を貫通してその内部から外部(大気)に延びる導電性の回転体を、この回転体の真空内部側の一端に配設された基板ホルダと共に回転可能に配置しかつ高周波電源から出力された高周波電力を回転体に伝送するための電気伝達構造を回転体の大気側の他端近傍に配設して構成されたイオンプレーティング装置がある(従来例2としての特許文献2)。

【特許文献1】特開2001−73136号公報(図2、図3)

【特許文献2】特開2001−181831号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記従来例1に示した真空成膜装置では、回転する基板ドームと固定軸との間の回転接触面が、真空槽の内部に配置されるため(正確には高周波電力給電機構がこうした回転接触面を有し、この回転接触面を介して高周波電力が基板ドームに伝送される。)、基板ドームと固定軸との間の回転接触面における磨耗に起因した粉塵が真空槽の内部で発生して望ましくない。

【0006】

一方、上記従来例2に示した真空成膜装置では、基板ホルダを保持しこれと共に回転する回転体と固定の電気伝達機構との間の回転接触面が、真空チャンバの外部(大気中)に配置され、これにより上記の磨耗粉塵によってもたらされる真空チャンバの内部汚染に対する解決が図られている。

【0007】

しかし従来例2に記載の真空成膜装置は、プラズマ生成に関連する問題を内在しており、具体的には、高周波電源から出力された高周波電力が、基板ホルダの他に回転体にも印加されることにより、本来、基板ホルダの近傍にプラズマを閉じ込めるようにコントロールして所望の膜を形成したいにも拘らず、基板ホルダの上方の回転体に沿って高密度のプラズマが生成される可能性が高く、基板に均一かつ安定した膜を得ることが困難である。

【0008】

本発明は、このような事情に鑑みてなされたものであり、基板ホルダに所定の電力を給電する際に、この基板ホルダを保持する筒状壁部材の軸方向に沿ったプラズマ生成を抑制できると共に電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係る真空成膜装置は、減圧可能な内部空間に導電性の基板ホルダを配置した導電性の真空チャンバと、前記基板ホルダを絶縁状態で保持して前記真空チャンバの壁部に気密的に配設されると共に、軸方向の一方を塞いで前記内部空間と連通する中空領域を、大気圧状態にある外部領域と区画して前記内部空間から前記真空チャンバの外部に延出する導電性の筒状壁部材と、前記基板ホルダに導通することにより所定の電力を前記基板ホルダに給電するため、前記中空領域に配置された導電性の第1の給電部材および前記外部領域に配置された導電性の第2の給電部材と、前記筒状壁部材の側壁部に形成された開口の周面と環状空間を隔てて、前記開口を貫通して配置される共に、前記第1の給電部材と前記第2の給電部材とを電気的に接続する導電性の棒状部材と、を備え、前記開口の周方向に環状の真空シール部材が配置され、かつ前記筒状壁部材と前記棒状部材とが絶縁されるものである。

【0010】

これにより、基板ホルダに所定の電力を給電する際に、この基板ホルダを保持する筒状壁部材の軸方向に沿ったプラズマ生成を抑制できると共に、電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置が得られる。

【0011】

ここで、前記第1の給電部材と前記棒状部材とが別体の部材により構成されても良い。

【0012】

また、前記筒状壁部材が、前記真空チャンバの壁部に回転可能に配設され、前記基板ホルダを保持してこれを回転できる。

【0013】

また、前記真空チャンバと前記筒状壁部材とが電気的に接続されることにより、基板ホルダと真空チャンバの間に適切にプラズマ電力が印加され得る。

【0014】

また、前記環状空間を塞ぐように前記開口の周面および前記棒状部材の側面に密着して配置された筒状の絶縁部材を備え、前記真空シール部材が、前記棒状部材の側面と前記絶縁部材の内周面との間および前記絶縁部材の外周面と前記開口の周面との間に配置されるように構成しても良い。

【0015】

これにより、前記棒状部材の側面と前記絶縁部材の内周面の隙間および前記絶縁部材の外周面と前記開口の周面の隙間が適切に真空シールされ得る。

【0016】

前記第2の給電部材の一例が、前記筒状壁部材の側壁部に沿って配置され、前記筒状壁部材と共に回転する筒状の合金部材である。そして、前記合金部材に対して前記電力を給電する導電ブラシが配置され、前記導電ブラシが、前記合金部材の回転運動により前記合金部材と摩擦接触するものである。

【0017】

これにより、回転する基板ホルダに対して高周波電力を簡易かつ確実に給電することが可能になる。

【0018】

また、前記合金部材が亜鉛を含むため、前記合金部材が耐摩耗性を有し、前記合金部材の摩擦磨耗が抑制される。なお、前記亜鉛を含んだ合金部材の一例が青銅鋳物である。

【発明の効果】

【0019】

本発明によれば、基板ホルダに所定の電力を給電する際に、この基板ホルダを保持する筒状壁部材の軸方向に沿ったプラズマ生成を抑制できると共に電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置が得られる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して発明を実施するための最良の形態について説明する。

【0021】

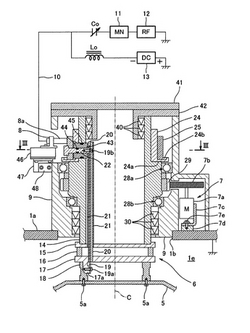

図1は、本発明の実施の形態に係る真空成膜装置の全体構成を示した図である。

【0022】

図2は、図1に示した真空成膜装置のうちの基板ホルダを保持する回転筒体の周辺構成を拡大して示した図である。図3は、図2に示したIII−IIIラインに沿った部分における導

入ピンの周辺構成を拡大した断面図である。

【0023】

ここでは真空成膜装置の例として、イオンプレーティング装置が例示されている。

【0024】

最初に、図1及び図2を参照してイオンプレーティング装置の全体構成について概説する。

【0025】

図1に示すように、イオンプレーティング装置100は導電性の真空チャンバ1を有し、その内部空間1eの下部には成膜材料蒸発用の蒸発源2が配設される一方、その内部空間1eの上部にはこの蒸発源2に対向して複数の基板(図示せず)を保持する導電性の基材ホルダ5が配設されている。

【0026】

ここで蒸発源2には、成膜材料を入れるボート2aの外周に、コイル給電用電源4に接続された成膜材料加熱用のコイル3が配設されている。

【0027】

また、図1および図2に示すように、基材ホルダ5の背面には、回転可能な導電性の筒状壁部材14を主体としてなる回転筒体6が基板ホルダ5を保持して配置されている。そして、回転筒体6(筒状壁部材14)は、真空チャンバ1の壁部1aに形成した開口1bに対して気密的かつ回転可能に貫通して、その内部空間1eから真空チャンバ1の外部(大気)に延出するように配設されている(回転筒体6の構成は、後ほど詳しく説明する。)。こうして、筒状壁部材14の側壁部で囲まれた中空領域が、その軸方向の下方において真空チャンバ1の内部空間1eと連通する。なお、筒状壁部材14の軸方向の上方は、後ほど説明するように蓋により塞がれている。

【0028】

また、回転筒体6のうちの壁部1aから大気側の先端に至る部分(以下、突出部という)の軸方向の途中には、回転駆動装置7が回転筒体6を回転駆動可能にして配設されている。

【0029】

即ち、図2に示すように、回転駆動装置7は、回転筒体6に対し回転駆動力を発生するモータ7aと、このモータ7aに連結してこれを固定するためのL字形状のモータ固定ブラケット7cと、モータ固定ブラケット7cをモータ固定ボルト7eにより真空チャンバ1の壁部1aに取り付けるため、この壁部1aに固定して置かれたモータ架台7dと、モータ7aの回転軸の先端に配置された円盤状の歯車7bと、によって構成されている。

【0030】

そして、筒状壁部材14の軸方向の途中に固定された環状の歯車29の歯と、モータ7aの回転軸に固定された歯車7bの歯とが噛み合うことにより、モータ7aの回転駆動力が、その回転軸とこれらの歯車7b、29を介して筒状壁部材14に伝達され、これにより回転筒体6を回転することが可能になる。

【0031】

また、図2に示すように、回転筒体6の突出部に設けられ、電力伝達部材としてのカーボンブラシ8a(導電ブラシ)が、回転筒体6と共に回転する筒状電極リング25に対して摩擦接触するように配設されている。なお、このカーボンブラシ8aは、カーボンブラシ固定部材8を介してカーボンブラシ固定台46に固定して設置され、このカーボンブラシ固定台46は、適宜の固定手段によりカーボンブラシブラケット47、48を介してハウジング部材9に取り付けられている。

【0032】

そして、カーボンブラシ8aは、ケーブル10を介して直流ブロッキングコンデンサCoおよび高周波ブロッキング用チョークコイルLoに接続されている。直流ブロッキングコンデンサCoは、マッチング回路11を介して高周波電源12の一方の端子に接続されている。高周波ブロッキング用チョークコイルLoは、直流電源13の負極側端子に接続されている。また、高周波電源12の他方の端子、直流電源13の正極側端子は、各々接地されている。

【0033】

次に、図2および図3を参照して回転筒体6の構成およびその周辺の構成を詳しく説明する。

【0034】

ここで、回転筒体6の主要構成部材として、基板ホルダ5を保持してこれを回転させると共に、減圧可能な真空チャンバ1の内部空間1eと連通する中空領域を大気圧状態にある外部領域と区画して真空チャンバ1の内部空間1eに延びる導電性の略円筒状の筒状壁部材14がある。

【0035】

なお、この筒状壁部材14と共に回転可能な部材が、回転筒体6を構成するものであるが、基板ホルダ5および基板ホルダ5に装着される基板は、ここでは便宜上、この回転筒体6と別部材として捉えている。

【0036】

回転筒体6の周辺の構成は主として、筒状壁部材14の外周を覆いかつ上記の回転駆動装置7を収納する空間を有する略円筒状のハウジング部材9と、筒状壁部材14およびハウジング部材9の軸方向の上端に当接する鍔部を有して筒状壁部材14の内部に挿入される円筒状の内蓋42と、この内蓋42の鍔部に密着すると共に、筒状壁部材14(真空チャンバ1の外部に延出した部分)の軸方向上方の開口部分を塞ぐように配置される円盤状の外蓋41と、ハウジング部材9の側壁内面に固定され、筒状壁部材14を回転自在に支持する2つの環状の上部および下部軸受28a、28bと、によって構成されている。

【0037】

なおここで、ハウジング部材9は、その下端部が真空チャンバ1の壁部1aの開口1bに嵌挿され、図示されない固定具によって壁部1aに固定されている。また、内蓋42の鍔部と外蓋41との接触面における外蓋41の表面には、環状の溝(図示せず)が形成され、ここにOリングを配置して適宜の固定手段により両者が固定され、これによりこの接触部分が適切に真空シールされている。

【0038】

また、筒状壁部材14と内蓋42の筒部との間に環状にオイルシール40が配置され、筒状壁部材14とハウジング部材9との間に環状にオイルシール30が配置され、これにより筒状壁部材14と内蓋42の筒部との間および筒状壁部材14とハウジング部材9との間が適切に真空シールされている。

【0039】

そして、筒状壁部材14の中空領域(減圧領域)には、図2および図3から理解されるとおり、筒状壁部材14の軸方向上端近傍からその下端にまで延び、高周波電力を基板ホルダ5に給電する導電性の略矩形の電極プレート19(第1の給電部材)と、導入ピン22(後ほど説明)との接触部分を除いてこの電極プレート19の全面を覆う一対の平板絶縁カバー20(例えば、フッ素樹脂)と、これらの平板絶縁カバー20を囲んで電極プレート19を伝送する所定の電力(高周波電力)を適切に電界シールドする金属カバー21とが、筒状壁部材14の側壁の近傍に配置されている。

【0040】

また、筒状壁部材14の軸方向下端の周辺には、図2から理解されるとおり、導電性の基板ホルダ5を基板ホルダ固定ボルト5aによって導通可能に保持する導電性の導電支柱18と、導電支柱18の上に載った環状の下部導電板17と、筒状壁部材14の下端を支持する環状の上部導電板15と、これらの上部および下部導電板15、17との間に配置された絶縁性の絶縁支柱16とが、真空チャンバ1の内部空間1eに配置されている。

【0041】

そして導電支柱18は、所定の固定手段(図示せず)によって、下部導電板17に導通可能に固定されている。また、下部導電板17は、絶縁支柱16を介して所定の固定手段(図示せず)によって上部導電板15に絶縁して固定されている。加えて、この上部導電板15は、筒状壁部材14の下端に、所定の固定手段(図示せず)によって導通可能に固定されている。よって、導電支柱18(基板ホルダ5および基板を含めて)と、下部および上部導電板15、17と、絶縁支柱16とが、筒状壁部材14と共に回転し得る。

【0042】

ここで、電極プレート19は、上部および下部導電板15、17を貫通して更に下部導電板17の下方に延び、平板絶縁カバー20は下部導電板17の位置まで延び、金属カバー21は上部導電板15の位置まで延びている。このため、電極プレート19の先端が、下端固定ボルト19aによって下部導電板17の突部17aと導通して固定可能になる。また、電極プレート19は平板絶縁カバー20により上部および下部導電板15、17との間の絶縁を保つ一方、金属カバー21は上部導電板15と導通することになる。

【0043】

要するに、電極プレート19と、下部導電板17と、導電支柱18と、基板ホルダ5とが互いに導通状態にあり、これらの部材19、17、18、5に対して、高周波電源12から出力された高周波電力および直流電圧が給電されることになる。

【0044】

また、真空チャンバ1は接地されているため、筒状壁部材14と、上部導電板15と、金属カバー21とが、上記の部材19、17、18、5と絶縁して、かつ上部および下部軸受28a、28bおよびハウジング部材9並びに真空チャンバ1を介して互いに電気的に接続され接地されている。このため、これらの部材14、15、21によって、筒状壁部材6の中空領域における電極プレート19を伝送する高周波電力によってもたらされる電界を適切にシールドできる。

【0045】

次に、図2および図3を参照して、筒状壁部材14の側壁部により区画される外部領域からその内部領域にある電極プレート19に対して高周波電力を給電する構成を詳細に説明する。

【0046】

筒状壁部材14の外部領域(大気圧領域)には、図2から理解されるとおり、環状溝24bが形成された鍔部24aを有し、この鍔部24aが筒状壁部材14の段差部に当接して配置された筒状絶縁リング24と、この鍔部24aにより軸方向に位置決めさせ、高周波電力を基板ホルダ5に給電する導電性の筒状電極リング25(第2の給電部材)とが、この筒状壁部材14の側壁部の周囲に沿って配置されている。なお、図示は省略しているが、筒状絶縁リング24と、筒状電極リング25とは、適宜の滑り止め部材により筒状壁部材14と共に回転可能に構成されている。

【0047】

そして、図3に示しように、導電性の導入ピン22(棒状部材)が、筒状壁部材14の側壁部に形成された開口14aの周面14bおよび筒状絶縁リング24の開口24aの周面24bと所定の環状空間を隔てて、これらの開口14a、24aを貫通して配置されることにより、筒状壁部材14と絶縁される。このため、筒状壁部材14に高周波電力が印加されることを回避でき、ひいては筒状壁部材14の軸方向に沿ったプラズマ生成が抑制され得る。

【0048】

また、導入ピン22の基部を筒状電極リング25に当接させた状態において、この導入ピン22の先端を電極プレート19に押し当てて上端固定ボルト19bで両者を締結させたことにより、導入ピン22は、筒状電極リング25と電極プレート19とを電気的に接続(連結)し得る。

【0049】

更に、図3に示すように、筒状の絶縁封止体43(フッ素樹脂等の絶縁部材)が、この環状空間を塞ぐように筒状壁部材14の開口14aの周面14bおよび導入ピン22の側面に密着して配置される。

【0050】

こうして環状の真空シール部材(例えば、Oリング)44が、導入ピン22の側面と絶縁封止体43の内周面との間に配置され、かつ環状の真空シール部材(例えば、Oリング)45が、絶縁封止体43の外周面と開口14aの周面14bとの間に配置される。即ち、筒状壁部材14の開口14aに対して高周波電力を伝送する導入ピン22を貫通させた状態で、この開口14aの周方向に真空シール部材44、45が配置され、これにより、導入ピン22の側面と絶縁封止体43の内周面の隙間および絶縁封止体43の外周面と開口14aの周面14bの隙間が確実に真空シールされ、筒状壁部材14によって区画された中空領域が適切に減圧状態に維持され得る。

【0051】

またここで、カーボンブラシ8aは、筒状電極リング25の回転運動によりこの筒状電極リング25と摩擦接触するように構成されるため、カーボンブラシ8aに対して摺動する筒状電極リング25としては、耐摩耗性に優れた合金を使用することが望ましい。このような耐摩耗性合金の例として、亜鉛を含んだ合金、より詳しくは、青銅鋳物がある。特に青銅鋳物6種(BC6;砲金)を用いることが好適である。

【0052】

また、仮に蒸気圧の高い亜鉛を含む合金が真空に曝されると、そこから亜鉛原子が放出して、これにより真空チャンバを汚損することが懸念されるが、これに対する対応も適切に図られている。即ち、筒状壁部材14の開口14a(図3参照)に貫通する導入ピン22によってもたらされる導入ピン22と開口14aとの間の環状空間は、真空シール部材44、45により適切に真空シールされ、これにより筒状電極リング25が真空に曝されることが確実に防止されている。

【0053】

次に、こうして構成されたイオンプレーティング装置の膜形成の動作を図1および図2を参照して概説する。

【0054】

このイオンプレーティング装置100を使用して真空成膜が行われる際には、最初に、ガラス基板等の複数の基板(図示せず)が基板ホルダ5に装着される。続いて、真空チャンバ1の内部空間1eは、適宜の排気装置(図示せず)により所定の真空度まで減圧される。

【0055】

この状態で、回転駆動装置7を動かしてモータ7aが回転すると、このモータ7aの回転力が歯車7b、29を介して回転筒体6(筒状壁部材14)に伝達され、回転筒体6が回転中心Cを中心にして基板ホルダ5と共に回転する。これにより、基板ホルダ5に装着された複数の基板に均一な膜が成膜され得る。

【0056】

また、高周波電源12および直流電源13が作動すると、高周波電力および直流電圧がケーブル10を介してカーボンブラシ8aに伝送され、カーボンブラシ8aに摩擦接触する筒状電極リング25に給電される。そして、この筒状電極リング25に給電された高周波電力および直流電圧は、導電ピン22、電極プレート19、下部導電板17および導電支柱18および基板ホルダ5の順番に伝送される。こうして、高周波電力を印加した基板ホルダ5と接地状態にある真空チャンバ1との間に高周波電力が印加されることにより、基板ホルダ5の近傍に適切に高密度のプラズマが形成される。

【0057】

一方、コイル給電用電源4の作動によりコイル3に昇温用の高周波電圧が給電される。このため、蒸発源2のボート2aの内部に入れた成膜材料がコイル3によって加熱溶解され、真空チャンバ1の内部空間に向けて蒸発を開始する。そうすると、蒸発した成膜粒子(成膜材料)が、先ほど述べた高周波電力により生成したプラズマによって励起され、この励起された成膜粒子が、直流電圧によって生じた電界とプラズマによるセルフバイアスとにより加速され、基板の表面に対して所定の衝突エネルギーを与えて付着し、その結果、基板の表面に緻密な薄膜が形成される。

【0058】

なおここまで、棒状部材22と矩形状の電極プレート19とが、別体の部材により構成される例を説明したが、これに限らず、例えば、この電極プレート19を棒状の部材に置き換えて、棒状部材22と電極プレートとを一体に形成することも可能である。

【産業上の利用可能性】

【0059】

本発明によれば、基板を保持する基板ホルダに適切に所定の電力を給電することが可能であり、例えば、基板近傍にプラズマを生成して薄膜を形成する真空成膜装置の用途に適用できる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施の形態に係る真空成膜装置の全体構成を示した図である。

【図2】図1に示した真空成膜装置のうちの基板ホルダを保持する回転筒体の周辺構成を拡大して示した図である。

【図3】図2に示したIII−IIIラインに沿った部分における導入ピンの周辺構成を拡大した断面図である。

【符号の説明】

【0061】

1 真空チャンバ

1a 壁部

2 蒸発源

2a ボート

3 コイル

4 コイル給電用電源

5 基材ホルダ

5a 基板ホルダ固定ボルト

6 回転筒体

7 回転駆動装置

7a モータ

7b、29 歯車

7c モータ固定部材

7d モータ架台

7e モータ固定ボルト

8 カーボンブラシ固定部材

8a カーボンブラシ

9 ハウジング部材

10 ケーブル

11 マッチング回路

12 高周波電源

13 直流電源

14 筒状壁部材

15 上部導電板

16 絶縁支柱

17 下部導電板

17a 突部

18 導電支柱

19 電極プレート

19a 下端固定ボルト

19b 上端固定ボルト

20 電極プレートカバー

21 金属板カバー

22 導入ピン

24 筒状絶縁リング

24a 鍔部

24b 環状溝

25 筒状電極リング

28a 上部軸受

28b 下部軸受

30、40 オイルシール

41 外蓋

42 内蓋

43 絶縁封止体

44、45 真空シール部材

46 カーボンブラシ固定台

47、48 カーボンブラシブラケット

100 イオンプレーティング装置

c 回転中心

【技術分野】

【0001】

本発明は、真空成膜装置に関し、特に高周波電力を印加して発生したプラズマにより基板の表面に所定の膜を形成する真空成膜装置に関する。

【背景技術】

【0002】

回転する基板(ガラス基板や樹脂基板)に高周波電力を印加することによりその表面に反射防止膜等の光学薄膜を均一に形成する真空成膜装置の例として、スパッタリング装置やイオンプレーティング装置がある。

【0003】

例えば、真空槽の内部に高周波電力給電機構が配置され、高周波電源から出力された高周波電力を、高周波電力給電機構を介して基板を装着した基板ドームに印加すると共に、この高周波電力給電機構に保持された基板ドームを回転するように構成されたスパッタリング装置がある(従来例1としての特許文献1参照)。

【0004】

また、真空チャンバの壁部を貫通してその内部から外部(大気)に延びる導電性の回転体を、この回転体の真空内部側の一端に配設された基板ホルダと共に回転可能に配置しかつ高周波電源から出力された高周波電力を回転体に伝送するための電気伝達構造を回転体の大気側の他端近傍に配設して構成されたイオンプレーティング装置がある(従来例2としての特許文献2)。

【特許文献1】特開2001−73136号公報(図2、図3)

【特許文献2】特開2001−181831号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記従来例1に示した真空成膜装置では、回転する基板ドームと固定軸との間の回転接触面が、真空槽の内部に配置されるため(正確には高周波電力給電機構がこうした回転接触面を有し、この回転接触面を介して高周波電力が基板ドームに伝送される。)、基板ドームと固定軸との間の回転接触面における磨耗に起因した粉塵が真空槽の内部で発生して望ましくない。

【0006】

一方、上記従来例2に示した真空成膜装置では、基板ホルダを保持しこれと共に回転する回転体と固定の電気伝達機構との間の回転接触面が、真空チャンバの外部(大気中)に配置され、これにより上記の磨耗粉塵によってもたらされる真空チャンバの内部汚染に対する解決が図られている。

【0007】

しかし従来例2に記載の真空成膜装置は、プラズマ生成に関連する問題を内在しており、具体的には、高周波電源から出力された高周波電力が、基板ホルダの他に回転体にも印加されることにより、本来、基板ホルダの近傍にプラズマを閉じ込めるようにコントロールして所望の膜を形成したいにも拘らず、基板ホルダの上方の回転体に沿って高密度のプラズマが生成される可能性が高く、基板に均一かつ安定した膜を得ることが困難である。

【0008】

本発明は、このような事情に鑑みてなされたものであり、基板ホルダに所定の電力を給電する際に、この基板ホルダを保持する筒状壁部材の軸方向に沿ったプラズマ生成を抑制できると共に電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係る真空成膜装置は、減圧可能な内部空間に導電性の基板ホルダを配置した導電性の真空チャンバと、前記基板ホルダを絶縁状態で保持して前記真空チャンバの壁部に気密的に配設されると共に、軸方向の一方を塞いで前記内部空間と連通する中空領域を、大気圧状態にある外部領域と区画して前記内部空間から前記真空チャンバの外部に延出する導電性の筒状壁部材と、前記基板ホルダに導通することにより所定の電力を前記基板ホルダに給電するため、前記中空領域に配置された導電性の第1の給電部材および前記外部領域に配置された導電性の第2の給電部材と、前記筒状壁部材の側壁部に形成された開口の周面と環状空間を隔てて、前記開口を貫通して配置される共に、前記第1の給電部材と前記第2の給電部材とを電気的に接続する導電性の棒状部材と、を備え、前記開口の周方向に環状の真空シール部材が配置され、かつ前記筒状壁部材と前記棒状部材とが絶縁されるものである。

【0010】

これにより、基板ホルダに所定の電力を給電する際に、この基板ホルダを保持する筒状壁部材の軸方向に沿ったプラズマ生成を抑制できると共に、電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置が得られる。

【0011】

ここで、前記第1の給電部材と前記棒状部材とが別体の部材により構成されても良い。

【0012】

また、前記筒状壁部材が、前記真空チャンバの壁部に回転可能に配設され、前記基板ホルダを保持してこれを回転できる。

【0013】

また、前記真空チャンバと前記筒状壁部材とが電気的に接続されることにより、基板ホルダと真空チャンバの間に適切にプラズマ電力が印加され得る。

【0014】

また、前記環状空間を塞ぐように前記開口の周面および前記棒状部材の側面に密着して配置された筒状の絶縁部材を備え、前記真空シール部材が、前記棒状部材の側面と前記絶縁部材の内周面との間および前記絶縁部材の外周面と前記開口の周面との間に配置されるように構成しても良い。

【0015】

これにより、前記棒状部材の側面と前記絶縁部材の内周面の隙間および前記絶縁部材の外周面と前記開口の周面の隙間が適切に真空シールされ得る。

【0016】

前記第2の給電部材の一例が、前記筒状壁部材の側壁部に沿って配置され、前記筒状壁部材と共に回転する筒状の合金部材である。そして、前記合金部材に対して前記電力を給電する導電ブラシが配置され、前記導電ブラシが、前記合金部材の回転運動により前記合金部材と摩擦接触するものである。

【0017】

これにより、回転する基板ホルダに対して高周波電力を簡易かつ確実に給電することが可能になる。

【0018】

また、前記合金部材が亜鉛を含むため、前記合金部材が耐摩耗性を有し、前記合金部材の摩擦磨耗が抑制される。なお、前記亜鉛を含んだ合金部材の一例が青銅鋳物である。

【発明の効果】

【0019】

本発明によれば、基板ホルダに所定の電力を給電する際に、この基板ホルダを保持する筒状壁部材の軸方向に沿ったプラズマ生成を抑制できると共に電力給電用の導電部材と筒状壁部材との間を簡易かつ確実に真空シールすることを可能にした真空成膜装置が得られる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して発明を実施するための最良の形態について説明する。

【0021】

図1は、本発明の実施の形態に係る真空成膜装置の全体構成を示した図である。

【0022】

図2は、図1に示した真空成膜装置のうちの基板ホルダを保持する回転筒体の周辺構成を拡大して示した図である。図3は、図2に示したIII−IIIラインに沿った部分における導

入ピンの周辺構成を拡大した断面図である。

【0023】

ここでは真空成膜装置の例として、イオンプレーティング装置が例示されている。

【0024】

最初に、図1及び図2を参照してイオンプレーティング装置の全体構成について概説する。

【0025】

図1に示すように、イオンプレーティング装置100は導電性の真空チャンバ1を有し、その内部空間1eの下部には成膜材料蒸発用の蒸発源2が配設される一方、その内部空間1eの上部にはこの蒸発源2に対向して複数の基板(図示せず)を保持する導電性の基材ホルダ5が配設されている。

【0026】

ここで蒸発源2には、成膜材料を入れるボート2aの外周に、コイル給電用電源4に接続された成膜材料加熱用のコイル3が配設されている。

【0027】

また、図1および図2に示すように、基材ホルダ5の背面には、回転可能な導電性の筒状壁部材14を主体としてなる回転筒体6が基板ホルダ5を保持して配置されている。そして、回転筒体6(筒状壁部材14)は、真空チャンバ1の壁部1aに形成した開口1bに対して気密的かつ回転可能に貫通して、その内部空間1eから真空チャンバ1の外部(大気)に延出するように配設されている(回転筒体6の構成は、後ほど詳しく説明する。)。こうして、筒状壁部材14の側壁部で囲まれた中空領域が、その軸方向の下方において真空チャンバ1の内部空間1eと連通する。なお、筒状壁部材14の軸方向の上方は、後ほど説明するように蓋により塞がれている。

【0028】

また、回転筒体6のうちの壁部1aから大気側の先端に至る部分(以下、突出部という)の軸方向の途中には、回転駆動装置7が回転筒体6を回転駆動可能にして配設されている。

【0029】

即ち、図2に示すように、回転駆動装置7は、回転筒体6に対し回転駆動力を発生するモータ7aと、このモータ7aに連結してこれを固定するためのL字形状のモータ固定ブラケット7cと、モータ固定ブラケット7cをモータ固定ボルト7eにより真空チャンバ1の壁部1aに取り付けるため、この壁部1aに固定して置かれたモータ架台7dと、モータ7aの回転軸の先端に配置された円盤状の歯車7bと、によって構成されている。

【0030】

そして、筒状壁部材14の軸方向の途中に固定された環状の歯車29の歯と、モータ7aの回転軸に固定された歯車7bの歯とが噛み合うことにより、モータ7aの回転駆動力が、その回転軸とこれらの歯車7b、29を介して筒状壁部材14に伝達され、これにより回転筒体6を回転することが可能になる。

【0031】

また、図2に示すように、回転筒体6の突出部に設けられ、電力伝達部材としてのカーボンブラシ8a(導電ブラシ)が、回転筒体6と共に回転する筒状電極リング25に対して摩擦接触するように配設されている。なお、このカーボンブラシ8aは、カーボンブラシ固定部材8を介してカーボンブラシ固定台46に固定して設置され、このカーボンブラシ固定台46は、適宜の固定手段によりカーボンブラシブラケット47、48を介してハウジング部材9に取り付けられている。

【0032】

そして、カーボンブラシ8aは、ケーブル10を介して直流ブロッキングコンデンサCoおよび高周波ブロッキング用チョークコイルLoに接続されている。直流ブロッキングコンデンサCoは、マッチング回路11を介して高周波電源12の一方の端子に接続されている。高周波ブロッキング用チョークコイルLoは、直流電源13の負極側端子に接続されている。また、高周波電源12の他方の端子、直流電源13の正極側端子は、各々接地されている。

【0033】

次に、図2および図3を参照して回転筒体6の構成およびその周辺の構成を詳しく説明する。

【0034】

ここで、回転筒体6の主要構成部材として、基板ホルダ5を保持してこれを回転させると共に、減圧可能な真空チャンバ1の内部空間1eと連通する中空領域を大気圧状態にある外部領域と区画して真空チャンバ1の内部空間1eに延びる導電性の略円筒状の筒状壁部材14がある。

【0035】

なお、この筒状壁部材14と共に回転可能な部材が、回転筒体6を構成するものであるが、基板ホルダ5および基板ホルダ5に装着される基板は、ここでは便宜上、この回転筒体6と別部材として捉えている。

【0036】

回転筒体6の周辺の構成は主として、筒状壁部材14の外周を覆いかつ上記の回転駆動装置7を収納する空間を有する略円筒状のハウジング部材9と、筒状壁部材14およびハウジング部材9の軸方向の上端に当接する鍔部を有して筒状壁部材14の内部に挿入される円筒状の内蓋42と、この内蓋42の鍔部に密着すると共に、筒状壁部材14(真空チャンバ1の外部に延出した部分)の軸方向上方の開口部分を塞ぐように配置される円盤状の外蓋41と、ハウジング部材9の側壁内面に固定され、筒状壁部材14を回転自在に支持する2つの環状の上部および下部軸受28a、28bと、によって構成されている。

【0037】

なおここで、ハウジング部材9は、その下端部が真空チャンバ1の壁部1aの開口1bに嵌挿され、図示されない固定具によって壁部1aに固定されている。また、内蓋42の鍔部と外蓋41との接触面における外蓋41の表面には、環状の溝(図示せず)が形成され、ここにOリングを配置して適宜の固定手段により両者が固定され、これによりこの接触部分が適切に真空シールされている。

【0038】

また、筒状壁部材14と内蓋42の筒部との間に環状にオイルシール40が配置され、筒状壁部材14とハウジング部材9との間に環状にオイルシール30が配置され、これにより筒状壁部材14と内蓋42の筒部との間および筒状壁部材14とハウジング部材9との間が適切に真空シールされている。

【0039】

そして、筒状壁部材14の中空領域(減圧領域)には、図2および図3から理解されるとおり、筒状壁部材14の軸方向上端近傍からその下端にまで延び、高周波電力を基板ホルダ5に給電する導電性の略矩形の電極プレート19(第1の給電部材)と、導入ピン22(後ほど説明)との接触部分を除いてこの電極プレート19の全面を覆う一対の平板絶縁カバー20(例えば、フッ素樹脂)と、これらの平板絶縁カバー20を囲んで電極プレート19を伝送する所定の電力(高周波電力)を適切に電界シールドする金属カバー21とが、筒状壁部材14の側壁の近傍に配置されている。

【0040】

また、筒状壁部材14の軸方向下端の周辺には、図2から理解されるとおり、導電性の基板ホルダ5を基板ホルダ固定ボルト5aによって導通可能に保持する導電性の導電支柱18と、導電支柱18の上に載った環状の下部導電板17と、筒状壁部材14の下端を支持する環状の上部導電板15と、これらの上部および下部導電板15、17との間に配置された絶縁性の絶縁支柱16とが、真空チャンバ1の内部空間1eに配置されている。

【0041】

そして導電支柱18は、所定の固定手段(図示せず)によって、下部導電板17に導通可能に固定されている。また、下部導電板17は、絶縁支柱16を介して所定の固定手段(図示せず)によって上部導電板15に絶縁して固定されている。加えて、この上部導電板15は、筒状壁部材14の下端に、所定の固定手段(図示せず)によって導通可能に固定されている。よって、導電支柱18(基板ホルダ5および基板を含めて)と、下部および上部導電板15、17と、絶縁支柱16とが、筒状壁部材14と共に回転し得る。

【0042】

ここで、電極プレート19は、上部および下部導電板15、17を貫通して更に下部導電板17の下方に延び、平板絶縁カバー20は下部導電板17の位置まで延び、金属カバー21は上部導電板15の位置まで延びている。このため、電極プレート19の先端が、下端固定ボルト19aによって下部導電板17の突部17aと導通して固定可能になる。また、電極プレート19は平板絶縁カバー20により上部および下部導電板15、17との間の絶縁を保つ一方、金属カバー21は上部導電板15と導通することになる。

【0043】

要するに、電極プレート19と、下部導電板17と、導電支柱18と、基板ホルダ5とが互いに導通状態にあり、これらの部材19、17、18、5に対して、高周波電源12から出力された高周波電力および直流電圧が給電されることになる。

【0044】

また、真空チャンバ1は接地されているため、筒状壁部材14と、上部導電板15と、金属カバー21とが、上記の部材19、17、18、5と絶縁して、かつ上部および下部軸受28a、28bおよびハウジング部材9並びに真空チャンバ1を介して互いに電気的に接続され接地されている。このため、これらの部材14、15、21によって、筒状壁部材6の中空領域における電極プレート19を伝送する高周波電力によってもたらされる電界を適切にシールドできる。

【0045】

次に、図2および図3を参照して、筒状壁部材14の側壁部により区画される外部領域からその内部領域にある電極プレート19に対して高周波電力を給電する構成を詳細に説明する。

【0046】

筒状壁部材14の外部領域(大気圧領域)には、図2から理解されるとおり、環状溝24bが形成された鍔部24aを有し、この鍔部24aが筒状壁部材14の段差部に当接して配置された筒状絶縁リング24と、この鍔部24aにより軸方向に位置決めさせ、高周波電力を基板ホルダ5に給電する導電性の筒状電極リング25(第2の給電部材)とが、この筒状壁部材14の側壁部の周囲に沿って配置されている。なお、図示は省略しているが、筒状絶縁リング24と、筒状電極リング25とは、適宜の滑り止め部材により筒状壁部材14と共に回転可能に構成されている。

【0047】

そして、図3に示しように、導電性の導入ピン22(棒状部材)が、筒状壁部材14の側壁部に形成された開口14aの周面14bおよび筒状絶縁リング24の開口24aの周面24bと所定の環状空間を隔てて、これらの開口14a、24aを貫通して配置されることにより、筒状壁部材14と絶縁される。このため、筒状壁部材14に高周波電力が印加されることを回避でき、ひいては筒状壁部材14の軸方向に沿ったプラズマ生成が抑制され得る。

【0048】

また、導入ピン22の基部を筒状電極リング25に当接させた状態において、この導入ピン22の先端を電極プレート19に押し当てて上端固定ボルト19bで両者を締結させたことにより、導入ピン22は、筒状電極リング25と電極プレート19とを電気的に接続(連結)し得る。

【0049】

更に、図3に示すように、筒状の絶縁封止体43(フッ素樹脂等の絶縁部材)が、この環状空間を塞ぐように筒状壁部材14の開口14aの周面14bおよび導入ピン22の側面に密着して配置される。

【0050】

こうして環状の真空シール部材(例えば、Oリング)44が、導入ピン22の側面と絶縁封止体43の内周面との間に配置され、かつ環状の真空シール部材(例えば、Oリング)45が、絶縁封止体43の外周面と開口14aの周面14bとの間に配置される。即ち、筒状壁部材14の開口14aに対して高周波電力を伝送する導入ピン22を貫通させた状態で、この開口14aの周方向に真空シール部材44、45が配置され、これにより、導入ピン22の側面と絶縁封止体43の内周面の隙間および絶縁封止体43の外周面と開口14aの周面14bの隙間が確実に真空シールされ、筒状壁部材14によって区画された中空領域が適切に減圧状態に維持され得る。

【0051】

またここで、カーボンブラシ8aは、筒状電極リング25の回転運動によりこの筒状電極リング25と摩擦接触するように構成されるため、カーボンブラシ8aに対して摺動する筒状電極リング25としては、耐摩耗性に優れた合金を使用することが望ましい。このような耐摩耗性合金の例として、亜鉛を含んだ合金、より詳しくは、青銅鋳物がある。特に青銅鋳物6種(BC6;砲金)を用いることが好適である。

【0052】

また、仮に蒸気圧の高い亜鉛を含む合金が真空に曝されると、そこから亜鉛原子が放出して、これにより真空チャンバを汚損することが懸念されるが、これに対する対応も適切に図られている。即ち、筒状壁部材14の開口14a(図3参照)に貫通する導入ピン22によってもたらされる導入ピン22と開口14aとの間の環状空間は、真空シール部材44、45により適切に真空シールされ、これにより筒状電極リング25が真空に曝されることが確実に防止されている。

【0053】

次に、こうして構成されたイオンプレーティング装置の膜形成の動作を図1および図2を参照して概説する。

【0054】

このイオンプレーティング装置100を使用して真空成膜が行われる際には、最初に、ガラス基板等の複数の基板(図示せず)が基板ホルダ5に装着される。続いて、真空チャンバ1の内部空間1eは、適宜の排気装置(図示せず)により所定の真空度まで減圧される。

【0055】

この状態で、回転駆動装置7を動かしてモータ7aが回転すると、このモータ7aの回転力が歯車7b、29を介して回転筒体6(筒状壁部材14)に伝達され、回転筒体6が回転中心Cを中心にして基板ホルダ5と共に回転する。これにより、基板ホルダ5に装着された複数の基板に均一な膜が成膜され得る。

【0056】

また、高周波電源12および直流電源13が作動すると、高周波電力および直流電圧がケーブル10を介してカーボンブラシ8aに伝送され、カーボンブラシ8aに摩擦接触する筒状電極リング25に給電される。そして、この筒状電極リング25に給電された高周波電力および直流電圧は、導電ピン22、電極プレート19、下部導電板17および導電支柱18および基板ホルダ5の順番に伝送される。こうして、高周波電力を印加した基板ホルダ5と接地状態にある真空チャンバ1との間に高周波電力が印加されることにより、基板ホルダ5の近傍に適切に高密度のプラズマが形成される。

【0057】

一方、コイル給電用電源4の作動によりコイル3に昇温用の高周波電圧が給電される。このため、蒸発源2のボート2aの内部に入れた成膜材料がコイル3によって加熱溶解され、真空チャンバ1の内部空間に向けて蒸発を開始する。そうすると、蒸発した成膜粒子(成膜材料)が、先ほど述べた高周波電力により生成したプラズマによって励起され、この励起された成膜粒子が、直流電圧によって生じた電界とプラズマによるセルフバイアスとにより加速され、基板の表面に対して所定の衝突エネルギーを与えて付着し、その結果、基板の表面に緻密な薄膜が形成される。

【0058】

なおここまで、棒状部材22と矩形状の電極プレート19とが、別体の部材により構成される例を説明したが、これに限らず、例えば、この電極プレート19を棒状の部材に置き換えて、棒状部材22と電極プレートとを一体に形成することも可能である。

【産業上の利用可能性】

【0059】

本発明によれば、基板を保持する基板ホルダに適切に所定の電力を給電することが可能であり、例えば、基板近傍にプラズマを生成して薄膜を形成する真空成膜装置の用途に適用できる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施の形態に係る真空成膜装置の全体構成を示した図である。

【図2】図1に示した真空成膜装置のうちの基板ホルダを保持する回転筒体の周辺構成を拡大して示した図である。

【図3】図2に示したIII−IIIラインに沿った部分における導入ピンの周辺構成を拡大した断面図である。

【符号の説明】

【0061】

1 真空チャンバ

1a 壁部

2 蒸発源

2a ボート

3 コイル

4 コイル給電用電源

5 基材ホルダ

5a 基板ホルダ固定ボルト

6 回転筒体

7 回転駆動装置

7a モータ

7b、29 歯車

7c モータ固定部材

7d モータ架台

7e モータ固定ボルト

8 カーボンブラシ固定部材

8a カーボンブラシ

9 ハウジング部材

10 ケーブル

11 マッチング回路

12 高周波電源

13 直流電源

14 筒状壁部材

15 上部導電板

16 絶縁支柱

17 下部導電板

17a 突部

18 導電支柱

19 電極プレート

19a 下端固定ボルト

19b 上端固定ボルト

20 電極プレートカバー

21 金属板カバー

22 導入ピン

24 筒状絶縁リング

24a 鍔部

24b 環状溝

25 筒状電極リング

28a 上部軸受

28b 下部軸受

30、40 オイルシール

41 外蓋

42 内蓋

43 絶縁封止体

44、45 真空シール部材

46 カーボンブラシ固定台

47、48 カーボンブラシブラケット

100 イオンプレーティング装置

c 回転中心

【特許請求の範囲】

【請求項1】

減圧可能な内部空間を有して、前記内部空間に導電性の基板ホルダを配置した導電性の真空チャンバと、

前記基板ホルダを絶縁状態で保持して前記真空チャンバの壁部に気密的に配設されると共に、軸方向の一方を塞いで前記内部空間と連通する中空領域を、大気圧状態にある外部領域と区画して前記内部空間から前記真空チャンバの外部に延出する導電性の筒状壁部材と、

前記基板ホルダに導通することにより所定の電力を前記基板ホルダに給電するため、前記中空領域に配置された導電性の第1の給電部材および前記外部領域に配置された導電性の第2の給電部材と、

前記筒状壁部材の側壁部に形成された開口の周面と環状空間を隔てて、前記開口を貫通して配置される共に、前記第1の給電部材と前記第2の給電部材とを電気的に接続する導電性の棒状部材と、を備え、

前記開口の周方向に環状の真空シール部材が配置され、かつ前記筒状壁部材と前記棒状部材とが絶縁される真空成膜装置。

【請求項2】

前記第1の給電部材と前記棒状部材とが別体の部材により構成される請求項1記載の真空成膜装置。

【請求項3】

前記筒状壁部材が、前記真空チャンバの壁部に回転可能に配設され、前記基板ホルダを保持してこれを回転させる請求項1記載の真空成膜装置。

【請求項4】

前記真空チャンバと前記筒状壁部材とが電気的に接続される請求項3記載の真空成膜装置。

【請求項5】

前記環状空間を塞ぐように前記開口の周面および前記棒状部材の側面に密着して配置された筒状の絶縁部材を備え、前記真空シール部材が、前記棒状部材の側面と前記絶縁部材の内周面との間および前記絶縁部材の外周面と前記開口の周面との間に配置される請求項3記載の真空成膜装置。

【請求項6】

前記第2の給電部材が、前記筒状壁部材の側壁部に沿って配置され、前記筒状壁部材と共に回転する筒状の合金部材である請求項3記載の真空成膜装置。

【請求項7】

前記合金部材に対して前記電力を給電する導電ブラシを備えた請求項6記載の真空成膜装置。

【請求項8】

前記導電ブラシが、前記合金部材の回転運動により前記合金部材と摩擦接触する請求項7記載の真空成膜装置。

【請求項9】

前記合金部材が亜鉛を含んでいる請求項8記載の真空成膜装置。

【請求項10】

前記合金部材が青銅鋳物である請求項9記載の真空成膜装置。

【請求項1】

減圧可能な内部空間を有して、前記内部空間に導電性の基板ホルダを配置した導電性の真空チャンバと、

前記基板ホルダを絶縁状態で保持して前記真空チャンバの壁部に気密的に配設されると共に、軸方向の一方を塞いで前記内部空間と連通する中空領域を、大気圧状態にある外部領域と区画して前記内部空間から前記真空チャンバの外部に延出する導電性の筒状壁部材と、

前記基板ホルダに導通することにより所定の電力を前記基板ホルダに給電するため、前記中空領域に配置された導電性の第1の給電部材および前記外部領域に配置された導電性の第2の給電部材と、

前記筒状壁部材の側壁部に形成された開口の周面と環状空間を隔てて、前記開口を貫通して配置される共に、前記第1の給電部材と前記第2の給電部材とを電気的に接続する導電性の棒状部材と、を備え、

前記開口の周方向に環状の真空シール部材が配置され、かつ前記筒状壁部材と前記棒状部材とが絶縁される真空成膜装置。

【請求項2】

前記第1の給電部材と前記棒状部材とが別体の部材により構成される請求項1記載の真空成膜装置。

【請求項3】

前記筒状壁部材が、前記真空チャンバの壁部に回転可能に配設され、前記基板ホルダを保持してこれを回転させる請求項1記載の真空成膜装置。

【請求項4】

前記真空チャンバと前記筒状壁部材とが電気的に接続される請求項3記載の真空成膜装置。

【請求項5】

前記環状空間を塞ぐように前記開口の周面および前記棒状部材の側面に密着して配置された筒状の絶縁部材を備え、前記真空シール部材が、前記棒状部材の側面と前記絶縁部材の内周面との間および前記絶縁部材の外周面と前記開口の周面との間に配置される請求項3記載の真空成膜装置。

【請求項6】

前記第2の給電部材が、前記筒状壁部材の側壁部に沿って配置され、前記筒状壁部材と共に回転する筒状の合金部材である請求項3記載の真空成膜装置。

【請求項7】

前記合金部材に対して前記電力を給電する導電ブラシを備えた請求項6記載の真空成膜装置。

【請求項8】

前記導電ブラシが、前記合金部材の回転運動により前記合金部材と摩擦接触する請求項7記載の真空成膜装置。

【請求項9】

前記合金部材が亜鉛を含んでいる請求項8記載の真空成膜装置。

【請求項10】

前記合金部材が青銅鋳物である請求項9記載の真空成膜装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−37204(P2006−37204A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−222789(P2004−222789)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

[ Back to top ]