真空成膜装置

【課題】薄膜原材料の利用効率を高めることで、高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することを目的とする。

【解決手段】真空成膜チャンバ内に配置したリング状のハース3に収容した薄膜原材料4にエネルギービームを照射し、薄膜原材料4を加熱蒸発させることで基板上に薄膜を成膜する真空成膜装置において、前記ハース3における薄膜原材料4の形状として、エネルギービームが照射される箇所8を通り前記ハース3と同心の円上において薄膜原材料4の量が最大となる形状としたことを特徴とするものである。

【解決手段】真空成膜チャンバ内に配置したリング状のハース3に収容した薄膜原材料4にエネルギービームを照射し、薄膜原材料4を加熱蒸発させることで基板上に薄膜を成膜する真空成膜装置において、前記ハース3における薄膜原材料4の形状として、エネルギービームが照射される箇所8を通り前記ハース3と同心の円上において薄膜原材料4の量が最大となる形状としたことを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜原材料の利用効率を高めることで、高品質の薄膜を高い生産性で成膜する真空成膜装置に関するものである。

【背景技術】

【0002】

近年、半導体、光メモリディスク、フラットディスプレイには各種の機能薄膜が活用されており、その製造において真空蒸着法やスパッタリング法、イオンプレーティング法等の薄膜形成方式が用いられている。このような中にあって最近、特にプラズマディスプレイパネルの電極保護層である酸化マグネシウム(MgO)の成膜に代表されるように、大面積でかつ高生産性の観点から、真空成膜法が採用されることが多い。

【0003】

図7は、プラズマディスプレイパネル(PDP)の走査電極や維持電極を覆う誘電体層上に形成される保護層を成膜する際に使用される真空成膜装置の一例の概略構成を示すものであり、図7(a)は、真空成膜装置の概略構成を側面からの断面図で示したものである。

【0004】

真空成膜装置は、基板搬入チャンバ111、基板加熱チャンバ112、成膜チャンバ113、冷却チャンバ114、基板搬出チャンバ115の5チャンバより構成されており、PDPの基板であるガラス基板1が順次、搬送される。成膜チャンバ113の下部壁面には、一例として2基の電子ビームガン102が設置されている。そして、各々の電子ビームガン102からリング状のハース(リングハース)103の凹部に収容されたMgO結晶ペレット群よりなる薄膜原材料104に、電子ビーム105を2点の照射ポイントに分岐集光して照射する。これによって薄膜原材料104は局所的に加熱昇温され、MgOが蒸発し、搬送移動するガラス基板1にMgO薄膜が形成される。

【0005】

図7(b)は、成膜チャンバ113の概略構成を上方からの平面図で示したものである。

【0006】

2基のリングハース103が設置されており、リングハース103の凹部に薄膜原材料104であるMgO結晶ペレットが収容されている。リングハース103はモーター等の駆動機構107(図7(a))によって低回転速度で自転し、薄膜原材料104における照射ポイント108が常に移動するようにしている。

【0007】

また、成膜チャンバ113には、低回転速度で自転しているリングハース103上に薄膜原材料104を供給するためのシューター106(図7(a))が設けられており、薄膜原材料104は成膜チャンバ113外部の薄膜原材料供給室(図示せず)からシューター106を介して、連続的にリングハース103上に供給される。

【0008】

なお、この出願に関連する先行技術文献情報としては、例えば、非特許文献1が知られている。

【非特許文献1】(株)電子ジャーナル編 電子ジャーナル別冊「2001 FPDテクノロジー大全」、(株)電子ジャーナル出版、2001年10月25日、p634−p648

【発明の開示】

【発明が解決しようとする課題】

【0009】

上述した真空成膜工程において、生産性を向上するためには、リングハース内の薄膜原材料上へのエネルギービーム照射ポイントからの薄膜原材料の蒸発速度を速める、すなわち成膜レートを上昇させるという手段が考えられるが、従来の装置で成膜レートを上昇させるには、エネルギービームのパワーを上昇させることが一般的であった。

【0010】

しかしながら、エネルギービームのパワーを上昇すると、エネルギービーム照射ポイントにおいて薄膜原材料のスプラッシュが発生したり、また薄膜原材料からの輻射熱が大きくなるために真空成膜中のPDPの基板であるガラス基板の温度制御が困難になり、成膜される薄膜の膜質の基板面内での均一性が著しく低下したり、局所的な温度分布の不均一によりガラス基板が割れてしまうといった課題が発生する場合があった。

【0011】

本発明は上記課題を解決するためになされたものであり、薄膜原材料の利用効率を高めることで、高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することを目的とするものである。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明の真空成膜装置は、真空成膜チャンバ内に配置したリング状のハースに収容した薄膜原材料にエネルギービームを照射し、薄膜原材料を加熱蒸発させ、基板上に膜を形成する真空成膜装置において、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【発明の効果】

【0013】

本発明の真空成膜装置によれば、リング状のハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通りハースと同心の円上において薄膜原材料の量が最大となる形状とすることにより薄膜原材料の利用効率を高め、高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することが可能となる。

【発明を実施するための最良の形態】

【0014】

すなわち、本発明の請求項1に記載の発明は、真空成膜チャンバ内に配置したリング状のハースに収容した薄膜原材料にエネルギービームを照射し、薄膜原材料を加熱蒸発させ、基板上に膜を形成する真空成膜装置において、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする真空成膜装置である。

【0015】

また、請求項2に記載の発明は、請求項1に記載の発明において、前記ハースへの薄膜原材料の供給を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に行うことで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【0016】

また、請求項3に記載の発明は、請求項1に記載の発明において、前記ハースに収納した薄膜原材料を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に寄せ集めることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【0017】

また、請求項4に記載の発明は、請求項1に記載の発明において、前記ハースに収納した薄膜原材料に対して型を押し当てることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【0018】

また、請求項5に記載の発明は、請求項1から4のいずれかに記載の発明において、前記エネルギービームは、電子ビームであることを特徴とするものである。

【0019】

また、請求項6に記載の発明は、請求項1から4のいずれかに記載の発明において、前記エネルギービームは、プラズマビームであることを特徴とするものである。

【0020】

また、請求項7に記載の発明は、請求項1から4のいずれかに記載の発明において、前記薄膜原材料は、酸化マグネシウム(MgO)を主成分とすることを特徴とするものである。

【0021】

以下、本発明の一実施の形態による真空成膜装置の一例を図を用いて説明する。

【0022】

図1は、プラズマディスプレイパネル(PDP)の走査電極や維持電極を覆う誘電体層上に形成される保護層を成膜する際に使用される真空成膜装置の一例の概略構成を示すものであり、図1(a)は、真空成膜装置の概略構成を側面からの断面図で示したものである。

【0023】

真空成膜装置は、基板搬入チャンバ11、基板加熱チャンバ12、成膜チャンバ13、冷却チャンバ14、基板搬出チャンバ15の5チャンバより構成されており、PDPの基板であるガラス基板1が順次、搬送される。成膜チャンバ13の下部壁面には、一例として2基の電子ビームガン2が設置されている。そして、各々の電子ビームガン2からリング状のハースであるリングハース3の凹部に収容されたMgO結晶ペレット群よりなる薄膜原材料4に、エネルギービームである電子ビーム5を2点の照射ポイントに分岐集光して照射する。これによって薄膜原材料4は局所的に加熱昇温され、MgOが蒸発し、搬送移動するガラス基板1にMgO薄膜が形成される。

【0024】

また、成膜チャンバ13の内部には、下方に設けたモーター等の駆動機構7により回転する、リング状のハースであるリングハース3が設けられており、下部壁面には、電子ビームを放出する例えばピアス式電子ビームガン2が2基設置されている。さらに、成膜チャンバ13の内部には、リングハース3上に薄膜原材料4を供給するためのシューター6が設けられている。このシューター6を介して成膜チャンバ13外部の薄膜原材料供給室(図示せず)からリングハース3上に連続的に薄膜原材料4が供給されるが、このときリングハース3は、モーター等の駆動機構7により低回転速度で自転しているので、このリングハース3上に排出された薄膜原材料4は自転方向に対して同心円周上に均一に堆積する。リングハース3上に堆積した薄膜原材料4は、電子ビームガン2から照射される電子ビーム5によって、加熱されて蒸発する。ここで、図1(b)に、成膜チャンバ13の概略構成を上方からの平面図で示す。2基のリングハース3が設置されており、リングハース3の凹部に薄膜原材料4が収容されている。リングハース3はモーター等の駆動機構7(図1(a))によって低回転速度で自転し、薄膜原材料4における電子ビーム5の照射ポイント8が常に移動するようにしている。

【0025】

蒸発により発生した蒸気は、上方の、PDPの基板であるガラス基板1の表面に付着し、冷却されることでガラス基板1の表面に堆積し膜となる。

【0026】

図2に電子ビームの照射面積を変化させた時の、電子ビームパワーと成膜レートとの関係を、図3に電子ビームの照射面積を変化させた時の、成膜レートと輻射熱との関係を示す。図からわかるように、電子ビームのパワーが同じでも、電子ビーム照射面積が小さいほど成膜レートは上昇し、また同じ成膜レートの場合、電子ビーム照射面積が小さいほど輻射熱は低減する。

【0027】

したがって、高品質な薄膜を高成膜レートで成膜するためには、電子ビーム5の照射面積を小さくすればよいことがわかるが、電子ビーム5の照射面積を小さくすると、リングハース3の薄膜原材料4のうち成膜に寄与しない量が多くなり、材料利用効率が低下して材料コストの上昇につながってしまう。

【0028】

薄膜原材料4の利用効率を上げるために、電子ビーム5の照射面積に合わせてリングハース3の体積を小さくすることも考えられるが、リングハース3は水冷されているため温度が低く、リングハース3の側面および底面と電子ビーム照射ポイント8の位置が近いと、電子ビーム5が照射されている薄膜原材料4の温度が低下するため結果的に成膜レートが低下してしまう。

【0029】

したがって、従来のリングハース形状のまま、電子ビーム5の照射面積を小さくした上で、薄膜原材料4の利用効率を高める方法を考える必要がある。

【0030】

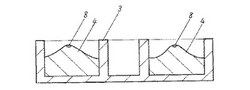

図4にリングハース3の断面図を示す。図4に示すように、リングハース3上の薄膜原材料4の形状に、薄膜原材料4の量が最大となる箇所(極大値部)を持たせ、その極大値部が電子ビーム照射ポイント8となるように電子ビームを照射する。逆に言えば、リングハース3における薄膜原材料4の形状として、エネルギービームである電子ビームが照射される箇所を通りリングハース3と同心の円上において薄膜原材料4の量が最大となる形状とする。そしてこの極大値部の面積を電子ビームの照射面積よりも小さくすることで、電子ビームのパワーを上昇することなく、高品質の薄膜を高成膜レートで成膜することができる。

【0031】

上述した方法では、電子ビーム5のパワーを上昇させないため、薄膜原材料のスプラッシュの発生は抑制され、輻射熱の上昇も低減される。したがって、真空成膜中の局所的な基板温度分布による基板1の割れといった問題も大幅に低減される。また、リングハース3の薄膜原材料4の形状、すなわち堆積形態が、平坦である場合に比べて、成膜に寄与しない薄膜原材料4の量が少なくなるため、材料利用効率も高くなる。

【0032】

リングハース3の薄膜原材料4の形状に極大値部を持たせるための方法としては、低回転速度で自転するリングハース3の凹部にシューター6から薄膜原材料4を供給する際に、たとえばシューター6の径を細くすることで、エネルギービームである電子ビーム5が照射される箇所を通りリングハース3と同心の円上のみに薄膜原材料4を供給するという方法があげられるが、それ以外にも、図5に平面図(図5(a))と断面図(図5(b))とで示すような、寄せ集め手段21をリングハース3の薄膜原材料4の堆積部の内周側の端と外周側の端に設けて薄膜原材料4を寄せ集めることで、図4に示すような、電子ビーム5が照射される箇所を通りリングハース3と同心の円上において薄膜原材料4の量が最大となる形状とする方法や、図6に示すような凸形状を有する型22でリングハース3の薄膜原材料4に押し当てることで、図4に示すような、電子ビーム5が照射される箇所を通りリングハース3と同心の円上において薄膜原材料4の量が最大となる形状とする方法があげられる。

【0033】

なお、以上においては、エネルギービームとして電子ビームを用いて説明しているが、これに限定されるものではなく、例えばプラズマビーム等を用いても同様の効果が得られる。

【産業上の利用可能性】

【0034】

以上述べたように本発明によれば、リング状のハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通りハースと同心の円上において薄膜原材料の量が最大となる形状となるので薄膜原材料の利用効率が高まり、もって高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することを可能とする真空成膜装置を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施の形態による真空成膜装置の概略構成を示す図

【図2】電子ビームの照射面積を変化させた時の電子ビームパワーと成膜レートとの関係を示す図

【図3】電子ビームの照射面積を変化させた時の成膜レートと輻射熱との関係を示す図

【図4】本発明の一実施の形態による真空成膜装置におけるリングハースの断面図

【図5】本発明の一実施の形態による真空成膜装置における寄せ集め手段を示す図

【図6】本発明の一実施の形態による真空成膜装置における型を示す図

【図7】従来の真空成膜装置の概略構成を示す図

【符号の説明】

【0036】

1 ガラス基板

2 電子ビームガン

3 リングハース(リング状のハース)

4 薄膜原材料

5 電子ビーム(エネルギービーム)

6 シューター

7 駆動機構

8 電子ビーム照射ポイント

11 基板搬入チャンバ

12 基板加熱チャンバ

13 成膜チャンバ

14 冷却チャンバ

15 基板搬出チャンバ

【技術分野】

【0001】

本発明は、薄膜原材料の利用効率を高めることで、高品質の薄膜を高い生産性で成膜する真空成膜装置に関するものである。

【背景技術】

【0002】

近年、半導体、光メモリディスク、フラットディスプレイには各種の機能薄膜が活用されており、その製造において真空蒸着法やスパッタリング法、イオンプレーティング法等の薄膜形成方式が用いられている。このような中にあって最近、特にプラズマディスプレイパネルの電極保護層である酸化マグネシウム(MgO)の成膜に代表されるように、大面積でかつ高生産性の観点から、真空成膜法が採用されることが多い。

【0003】

図7は、プラズマディスプレイパネル(PDP)の走査電極や維持電極を覆う誘電体層上に形成される保護層を成膜する際に使用される真空成膜装置の一例の概略構成を示すものであり、図7(a)は、真空成膜装置の概略構成を側面からの断面図で示したものである。

【0004】

真空成膜装置は、基板搬入チャンバ111、基板加熱チャンバ112、成膜チャンバ113、冷却チャンバ114、基板搬出チャンバ115の5チャンバより構成されており、PDPの基板であるガラス基板1が順次、搬送される。成膜チャンバ113の下部壁面には、一例として2基の電子ビームガン102が設置されている。そして、各々の電子ビームガン102からリング状のハース(リングハース)103の凹部に収容されたMgO結晶ペレット群よりなる薄膜原材料104に、電子ビーム105を2点の照射ポイントに分岐集光して照射する。これによって薄膜原材料104は局所的に加熱昇温され、MgOが蒸発し、搬送移動するガラス基板1にMgO薄膜が形成される。

【0005】

図7(b)は、成膜チャンバ113の概略構成を上方からの平面図で示したものである。

【0006】

2基のリングハース103が設置されており、リングハース103の凹部に薄膜原材料104であるMgO結晶ペレットが収容されている。リングハース103はモーター等の駆動機構107(図7(a))によって低回転速度で自転し、薄膜原材料104における照射ポイント108が常に移動するようにしている。

【0007】

また、成膜チャンバ113には、低回転速度で自転しているリングハース103上に薄膜原材料104を供給するためのシューター106(図7(a))が設けられており、薄膜原材料104は成膜チャンバ113外部の薄膜原材料供給室(図示せず)からシューター106を介して、連続的にリングハース103上に供給される。

【0008】

なお、この出願に関連する先行技術文献情報としては、例えば、非特許文献1が知られている。

【非特許文献1】(株)電子ジャーナル編 電子ジャーナル別冊「2001 FPDテクノロジー大全」、(株)電子ジャーナル出版、2001年10月25日、p634−p648

【発明の開示】

【発明が解決しようとする課題】

【0009】

上述した真空成膜工程において、生産性を向上するためには、リングハース内の薄膜原材料上へのエネルギービーム照射ポイントからの薄膜原材料の蒸発速度を速める、すなわち成膜レートを上昇させるという手段が考えられるが、従来の装置で成膜レートを上昇させるには、エネルギービームのパワーを上昇させることが一般的であった。

【0010】

しかしながら、エネルギービームのパワーを上昇すると、エネルギービーム照射ポイントにおいて薄膜原材料のスプラッシュが発生したり、また薄膜原材料からの輻射熱が大きくなるために真空成膜中のPDPの基板であるガラス基板の温度制御が困難になり、成膜される薄膜の膜質の基板面内での均一性が著しく低下したり、局所的な温度分布の不均一によりガラス基板が割れてしまうといった課題が発生する場合があった。

【0011】

本発明は上記課題を解決するためになされたものであり、薄膜原材料の利用効率を高めることで、高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することを目的とするものである。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明の真空成膜装置は、真空成膜チャンバ内に配置したリング状のハースに収容した薄膜原材料にエネルギービームを照射し、薄膜原材料を加熱蒸発させ、基板上に膜を形成する真空成膜装置において、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【発明の効果】

【0013】

本発明の真空成膜装置によれば、リング状のハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通りハースと同心の円上において薄膜原材料の量が最大となる形状とすることにより薄膜原材料の利用効率を高め、高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することが可能となる。

【発明を実施するための最良の形態】

【0014】

すなわち、本発明の請求項1に記載の発明は、真空成膜チャンバ内に配置したリング状のハースに収容した薄膜原材料にエネルギービームを照射し、薄膜原材料を加熱蒸発させ、基板上に膜を形成する真空成膜装置において、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする真空成膜装置である。

【0015】

また、請求項2に記載の発明は、請求項1に記載の発明において、前記ハースへの薄膜原材料の供給を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に行うことで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【0016】

また、請求項3に記載の発明は、請求項1に記載の発明において、前記ハースに収納した薄膜原材料を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に寄せ集めることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【0017】

また、請求項4に記載の発明は、請求項1に記載の発明において、前記ハースに収納した薄膜原材料に対して型を押し当てることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とするものである。

【0018】

また、請求項5に記載の発明は、請求項1から4のいずれかに記載の発明において、前記エネルギービームは、電子ビームであることを特徴とするものである。

【0019】

また、請求項6に記載の発明は、請求項1から4のいずれかに記載の発明において、前記エネルギービームは、プラズマビームであることを特徴とするものである。

【0020】

また、請求項7に記載の発明は、請求項1から4のいずれかに記載の発明において、前記薄膜原材料は、酸化マグネシウム(MgO)を主成分とすることを特徴とするものである。

【0021】

以下、本発明の一実施の形態による真空成膜装置の一例を図を用いて説明する。

【0022】

図1は、プラズマディスプレイパネル(PDP)の走査電極や維持電極を覆う誘電体層上に形成される保護層を成膜する際に使用される真空成膜装置の一例の概略構成を示すものであり、図1(a)は、真空成膜装置の概略構成を側面からの断面図で示したものである。

【0023】

真空成膜装置は、基板搬入チャンバ11、基板加熱チャンバ12、成膜チャンバ13、冷却チャンバ14、基板搬出チャンバ15の5チャンバより構成されており、PDPの基板であるガラス基板1が順次、搬送される。成膜チャンバ13の下部壁面には、一例として2基の電子ビームガン2が設置されている。そして、各々の電子ビームガン2からリング状のハースであるリングハース3の凹部に収容されたMgO結晶ペレット群よりなる薄膜原材料4に、エネルギービームである電子ビーム5を2点の照射ポイントに分岐集光して照射する。これによって薄膜原材料4は局所的に加熱昇温され、MgOが蒸発し、搬送移動するガラス基板1にMgO薄膜が形成される。

【0024】

また、成膜チャンバ13の内部には、下方に設けたモーター等の駆動機構7により回転する、リング状のハースであるリングハース3が設けられており、下部壁面には、電子ビームを放出する例えばピアス式電子ビームガン2が2基設置されている。さらに、成膜チャンバ13の内部には、リングハース3上に薄膜原材料4を供給するためのシューター6が設けられている。このシューター6を介して成膜チャンバ13外部の薄膜原材料供給室(図示せず)からリングハース3上に連続的に薄膜原材料4が供給されるが、このときリングハース3は、モーター等の駆動機構7により低回転速度で自転しているので、このリングハース3上に排出された薄膜原材料4は自転方向に対して同心円周上に均一に堆積する。リングハース3上に堆積した薄膜原材料4は、電子ビームガン2から照射される電子ビーム5によって、加熱されて蒸発する。ここで、図1(b)に、成膜チャンバ13の概略構成を上方からの平面図で示す。2基のリングハース3が設置されており、リングハース3の凹部に薄膜原材料4が収容されている。リングハース3はモーター等の駆動機構7(図1(a))によって低回転速度で自転し、薄膜原材料4における電子ビーム5の照射ポイント8が常に移動するようにしている。

【0025】

蒸発により発生した蒸気は、上方の、PDPの基板であるガラス基板1の表面に付着し、冷却されることでガラス基板1の表面に堆積し膜となる。

【0026】

図2に電子ビームの照射面積を変化させた時の、電子ビームパワーと成膜レートとの関係を、図3に電子ビームの照射面積を変化させた時の、成膜レートと輻射熱との関係を示す。図からわかるように、電子ビームのパワーが同じでも、電子ビーム照射面積が小さいほど成膜レートは上昇し、また同じ成膜レートの場合、電子ビーム照射面積が小さいほど輻射熱は低減する。

【0027】

したがって、高品質な薄膜を高成膜レートで成膜するためには、電子ビーム5の照射面積を小さくすればよいことがわかるが、電子ビーム5の照射面積を小さくすると、リングハース3の薄膜原材料4のうち成膜に寄与しない量が多くなり、材料利用効率が低下して材料コストの上昇につながってしまう。

【0028】

薄膜原材料4の利用効率を上げるために、電子ビーム5の照射面積に合わせてリングハース3の体積を小さくすることも考えられるが、リングハース3は水冷されているため温度が低く、リングハース3の側面および底面と電子ビーム照射ポイント8の位置が近いと、電子ビーム5が照射されている薄膜原材料4の温度が低下するため結果的に成膜レートが低下してしまう。

【0029】

したがって、従来のリングハース形状のまま、電子ビーム5の照射面積を小さくした上で、薄膜原材料4の利用効率を高める方法を考える必要がある。

【0030】

図4にリングハース3の断面図を示す。図4に示すように、リングハース3上の薄膜原材料4の形状に、薄膜原材料4の量が最大となる箇所(極大値部)を持たせ、その極大値部が電子ビーム照射ポイント8となるように電子ビームを照射する。逆に言えば、リングハース3における薄膜原材料4の形状として、エネルギービームである電子ビームが照射される箇所を通りリングハース3と同心の円上において薄膜原材料4の量が最大となる形状とする。そしてこの極大値部の面積を電子ビームの照射面積よりも小さくすることで、電子ビームのパワーを上昇することなく、高品質の薄膜を高成膜レートで成膜することができる。

【0031】

上述した方法では、電子ビーム5のパワーを上昇させないため、薄膜原材料のスプラッシュの発生は抑制され、輻射熱の上昇も低減される。したがって、真空成膜中の局所的な基板温度分布による基板1の割れといった問題も大幅に低減される。また、リングハース3の薄膜原材料4の形状、すなわち堆積形態が、平坦である場合に比べて、成膜に寄与しない薄膜原材料4の量が少なくなるため、材料利用効率も高くなる。

【0032】

リングハース3の薄膜原材料4の形状に極大値部を持たせるための方法としては、低回転速度で自転するリングハース3の凹部にシューター6から薄膜原材料4を供給する際に、たとえばシューター6の径を細くすることで、エネルギービームである電子ビーム5が照射される箇所を通りリングハース3と同心の円上のみに薄膜原材料4を供給するという方法があげられるが、それ以外にも、図5に平面図(図5(a))と断面図(図5(b))とで示すような、寄せ集め手段21をリングハース3の薄膜原材料4の堆積部の内周側の端と外周側の端に設けて薄膜原材料4を寄せ集めることで、図4に示すような、電子ビーム5が照射される箇所を通りリングハース3と同心の円上において薄膜原材料4の量が最大となる形状とする方法や、図6に示すような凸形状を有する型22でリングハース3の薄膜原材料4に押し当てることで、図4に示すような、電子ビーム5が照射される箇所を通りリングハース3と同心の円上において薄膜原材料4の量が最大となる形状とする方法があげられる。

【0033】

なお、以上においては、エネルギービームとして電子ビームを用いて説明しているが、これに限定されるものではなく、例えばプラズマビーム等を用いても同様の効果が得られる。

【産業上の利用可能性】

【0034】

以上述べたように本発明によれば、リング状のハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通りハースと同心の円上において薄膜原材料の量が最大となる形状となるので薄膜原材料の利用効率が高まり、もって高品質の薄膜を高い生産性で成膜する真空成膜装置を実現することを可能とする真空成膜装置を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施の形態による真空成膜装置の概略構成を示す図

【図2】電子ビームの照射面積を変化させた時の電子ビームパワーと成膜レートとの関係を示す図

【図3】電子ビームの照射面積を変化させた時の成膜レートと輻射熱との関係を示す図

【図4】本発明の一実施の形態による真空成膜装置におけるリングハースの断面図

【図5】本発明の一実施の形態による真空成膜装置における寄せ集め手段を示す図

【図6】本発明の一実施の形態による真空成膜装置における型を示す図

【図7】従来の真空成膜装置の概略構成を示す図

【符号の説明】

【0036】

1 ガラス基板

2 電子ビームガン

3 リングハース(リング状のハース)

4 薄膜原材料

5 電子ビーム(エネルギービーム)

6 シューター

7 駆動機構

8 電子ビーム照射ポイント

11 基板搬入チャンバ

12 基板加熱チャンバ

13 成膜チャンバ

14 冷却チャンバ

15 基板搬出チャンバ

【特許請求の範囲】

【請求項1】

真空成膜チャンバ内に配置したリング状のハースに収容した薄膜原材料にエネルギービームを照射し、薄膜原材料を加熱蒸発させ、基板上に膜を形成する真空成膜装置において、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする真空成膜装置。

【請求項2】

前記ハースへの薄膜原材料の供給を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に行うことで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする請求項1に記載の真空成膜装置。

【請求項3】

前記ハースに収納した薄膜原材料を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に寄せ集めることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする請求項1に記載の真空成膜装置。

【請求項4】

前記ハースに収納した薄膜原材料に対して型を押し当てることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする請求項1に記載の真空成膜装置。

【請求項5】

前記エネルギービームは、電子ビームであることを特徴とする請求項1から4のいずれかに記載の真空成膜装置。

【請求項6】

前記エネルギービームは、プラズマビームであることを特徴とする請求項1から4のいずれかに記載の真空成膜装置。

【請求項7】

前記薄膜原材料は、酸化マグネシウム(MgO)を主成分とすることを特徴とする請求項1から4のいずれかに記載の真空成膜装置。

【請求項1】

真空成膜チャンバ内に配置したリング状のハースに収容した薄膜原材料にエネルギービームを照射し、薄膜原材料を加熱蒸発させ、基板上に膜を形成する真空成膜装置において、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする真空成膜装置。

【請求項2】

前記ハースへの薄膜原材料の供給を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に行うことで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする請求項1に記載の真空成膜装置。

【請求項3】

前記ハースに収納した薄膜原材料を、エネルギービームが照射される箇所を通り前記ハースと同心の円上に寄せ集めることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする請求項1に記載の真空成膜装置。

【請求項4】

前記ハースに収納した薄膜原材料に対して型を押し当てることで、前記ハースにおける薄膜原材料の形状として、エネルギービームが照射される箇所を通り前記ハースと同心の円上において薄膜原材料の量が最大となる形状としたことを特徴とする請求項1に記載の真空成膜装置。

【請求項5】

前記エネルギービームは、電子ビームであることを特徴とする請求項1から4のいずれかに記載の真空成膜装置。

【請求項6】

前記エネルギービームは、プラズマビームであることを特徴とする請求項1から4のいずれかに記載の真空成膜装置。

【請求項7】

前記薄膜原材料は、酸化マグネシウム(MgO)を主成分とすることを特徴とする請求項1から4のいずれかに記載の真空成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−63371(P2006−63371A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−245616(P2004−245616)

【出願日】平成16年8月25日(2004.8.25)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月25日(2004.8.25)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]