真空搬送装置

【課題】転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備え、この搬送ローラの少なくとも外周面を含む部分がセラミックス材料で形成された真空搬送装置において、搬送ローラの発塵性と耐久性を向上する。

【解決手段】搬送レール2のローラ軌道溝22に接触する搬送ローラ3の外周面のスキューネス(Sk値)が0以下となるように、平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて搬送ローラ3の外周面を含む部分をブラスト処理する。

【解決手段】搬送レール2のローラ軌道溝22に接触する搬送ローラ3の外周面のスキューネス(Sk値)が0以下となるように、平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて搬送ローラ3の外周面を含む部分をブラスト処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備えた真空搬送装置に関する。

【背景技術】

【0002】

液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等を製造する設備の一部として、スパッタリング装置、プラズマCVD装置、イオン注入装置等の真空処理装置がある。そして、これらの真空処理装置は、基板等の被処理品を真空状態で搬送する真空搬送装置を備えている。

真空処理装置の一例として、基板が設置された搬送部をガスプラズマの放電領域を通過させて基板に膜を形成するインライン真空成膜装置がある。この装置は、前記搬送部の被案内面を搬送ローラで案内する真空搬送装置を備えている。

【0003】

この真空搬送装置の搬送ローラとしては、従来、ステンレス鋼(主にSUS440C)製で、焼き入れ・焼き戻し処理が施されたものが使用されている。また、この搬送ローラを回転自在に支持する転がり軸受としては、ステンレス鋼(主にSUS440C)製でフッ素系グリースで潤滑されたものが使用されている。

ところで、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等は、表面に微細な粒子(異物)が付着することで機能が損なわれる。そのため、近年、これらの装置の小型化および集積化が進むにつれて、製品としての歩留まりを向上させるために、清浄度の高い環境で製造することが求められている。

【0004】

また、これらの製品を製造する設備のメンテナンスに係る費用を低減すること(メンテナンスフリーにするか、メンテナンス周期を長くすること)が、製品の製造コストの低減に繋がる。そのため、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等の製造コストを低減することを目的として、前述の真空処理装置および真空搬送装置の耐久性を向上することが要求されている。

【0005】

本発明と技術分野および解決課題が近い従来技術としては、下記の特許文献1〜5に記載されたものが挙げられ、特許文献1には、特殊環境(真空高温、ガス雰囲気、清浄環境等)下で使用するのに好適な転がり軸受を提供するために、転がり軸受の少なくとも外輪をポリイミド材で形成したものが記載されている。

また、特許文献2には、真空装置の真空領域用搬送ローラにおいて、転がり軸受の外輪が搬送用ローラであり、少なくとも搬送ローラの外周面に硬質膜を備え、且つ、少なくとも転がり軸受の軌道面に潤滑皮膜を具備した記載され、特許文献3及び4には、搬送ローラの表面(搬送部を案内する面)または転がり軸受の外輪外周面(搬送部を案内する面)に、塩浴処理法によりバナジウムカーバイド膜を形成し、かつ転がり軸受の軌道面に、フッ素油からなる潤滑膜を形成したものが記載されている。そして、特許文献5には、セラミックス製品の表面を強靱化する技術として、セラミックス製品に、ビッカース硬度(HV)500以上でセラミックス製品の硬度+50(HV)以下の平均粒子サイズ0.1μm〜200μmの表面が凸曲面の微粒子からなる投射材を用いて、セラミックス製品に均一に分布した直線状の転位の転位密度を形成させる技術が記載されている。

【特許文献1】特開平7−279973号公報

【特許文献2】特開2005−23965号公報

【特許文献3】特開2006−93605号公報

【特許文献4】特開2006−153187号公報

【特許文献5】特開2004−136372号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備えた真空搬送装置の低発塵性と耐久性を、既に提案した方法とは別の方法で向上させることにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための手段として、本発明は、転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備え、この搬送ローラの少なくとも外周面を含む部分がセラミックス材料で形成された真空搬送装置において、前記搬送ローラの外周面のスキューネス(Sk値)が0以下となるように、平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて前記搬送ローラの外周面を含む部分にブラスト処理を施したことを特徴とする。

【0008】

本発明に係る真空搬送装置において、セラミックス材料としては窒化珪素を好適に用いることができる。また、搬送ローラの外周面に均一に噴射されるブラスト材としては、ビッカース硬度がHV500未満のものを用いることが好ましい。さらに、搬送ローラの外周面に均一に噴射されるブラスト材としては、セラミックス材料の硬度より大きい硬度を有し、かつ平均粒子サイズが0.1mm以下のものを用いることが好ましい。

【0009】

なお、スキューネス(Ssk)とは、平均面を中心としたときの高さ分布の対称性を表し、表面凹凸曲面の三次モーメントである。Ssk=0のときは、表面凹凸の高さ分布が平均線に対して対称であることを示す。また、Ssk<0のときは高さ分布が平均面に対して上側に偏っている(平均面に対して窪みがある)ことを表し、Ssk>0のときは平均面に対して下側に偏っている(平均面に対して山がある)ことを表している。

【発明の効果】

【0010】

本発明に係る真空搬送装置によれば、搬送部の被案内面に接触する搬送ローラの外周面が剛性の高いセラミックス表面となっており、このセラミックス表面に平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を噴射することによってセラミックス表面の破壊靭性値が大きくなり、衝撃に強いセラミックス表面を形成できる。さらに、無潤滑で使用する真空搬送装置の搬送ローラとして使用すると、セラミックス表面と被案内面の金属材料との耐摩耗性が向上するため、塵埃の発生量が低減されて耐久性も向上する。

【0011】

したがって、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等の製造に本発明の真空搬送装置を使用することにより、製品に微細な粒子が付着することが防止されて歩留まりが向上する。また、本発明の真空搬送装置は耐久性が高いため、メンテナンスに係る費用が低いものとなる。その結果、本発明の真空搬送装置を使用して、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等を製造すれば、これらの製品の製造コストを低減することができる。

【発明を実施するための最良の形態】

【0012】

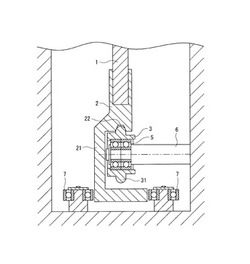

本発明に係る真空搬送装置の一実施形態を図1に示す。同図に示される真空搬送装置は、基板がセットされる台車1と、台車1の下に取り付けられた搬送レール(搬送部)2と、搬送レール2の被案内面を外周面で案内する搬送ローラ3とを備えている。

搬送レール2の下部には、搬送ローラ配置部21が断面略C字状に形成されている。この搬送ローラ配置部21のC字の内側上部に、断面台形状のローラ軌道溝22が形成されている。このローラ軌道溝22の両斜面22aが、搬送ローラ3の外周面で案内される被案内面となっている。

【0013】

搬送ローラ3は、軸方向の中央部分が断面略半円状に突出した形状であり、この突出部31が搬送レール2のローラ軌道溝22内に配置される。また、搬送ローラ3は転がり軸受5により、水平に延びる軸6に対して回転自在に支持されている。軸6は図1の紙面と垂直方向に複数個配置され、これら各軸6に転がり軸受5を介して搬送ローラ3が取り付けられている。搬送ローラ3は、突出部31の外周面が搬送レール2のローラ軌道溝22の斜面(被案内面)22aと接触しながら回転し、上部のラジアル荷重を全て支えている。

【0014】

搬送ローラ配置部21の下端部21aには、一対の転がり軸受7が配置されている。これらの転がり軸受7の外輪は、台車1が傾かないように搬送レール2をガイドするガイドロールとして機能する。

搬送レール2と搬送ローラ3はA点で接触し、真空中であることから潤滑が悪い。このため、台車1が通ると搬送レール2と搬送ローラ3との接触部Aは徐々に摩耗・荒れを生じ、その結果、台車1に振動が生じてスムーズに進まなくなり、台車1としての機能が果たせなくなる。劣化した搬送レール2と搬送ローラ3は定期的に交換されるが、そのメンテナンス時に生産を一時的に止めなければならない。特に、真空装置内に配置されている搬送ローラ3の交換は極めて大変であり、時間を要する。最終的には、基板の製品コストに効いてくる。

【0015】

本実施形態では、搬送レール2をSUS304やSUS440C等の金属製とし、搬送ローラ3を窒化珪素やジルコニア等のセラミックス製とすることで、両者とも金属製とした場合と比較して、搬送ローラ3の摩耗と搬送レール2の斜面22aの損傷が低減されるため、真空中で無潤滑で使用した際の発塵が低減され、耐久性も向上する。

図1に示した真空搬送装置では、搬送ローラ3の全体をセラミックス製としているが、搬送ローラ3の全体がセラミックス製となっている必要はなく、搬送レール2のローラ軌道溝22と接触する部分のみをセラミックス製としてもよい。

【0016】

図1に示した搬送ローラの耐久性試験を実施するときに用いられる試験装置の一例を図2に示す。同図に示される試験装置8はアーム81と、このアーム81の一端部に水平に設けられた支持軸82と、この支持軸82を介してアーム81を揺動可能に支持する支柱83とを備えており、支柱83と反対側のアーム81の端部には、SUS304等の金属からなる円板状の相手転がり面用テストピース84が回転自在に設けられている。また、試験装置8はアーム81の中央部に垂下された重り85と、アーム81に生じる振動加速度を検出する加速度センサ86とを備えており、テストピース84の外周面を搬送ローラ3の外周面に接触されて搬送ローラ3の耐久性を試験するように構成されている。

【0017】

搬送ローラ3は窒化珪素(Si3N4)、ジルコニアなどのセラミックス材料から形成されており、この搬送ローラ3の表面には、図3に示すショットブラスト装置9によってブラスト処理が施されている。

ショットブラスト装置9はブラスト材収容タンク91を備えており、このブラスト材収容タンク91に収容されたブラスト材92は、ブラスト材圧送管93の先端に設けられたノズル94から例えば100m/secの速度で搬送ローラ3の外周面に投射されるようになっている。

【0018】

図2に示した試験装置8を用い、試験荷重:300N、ローラ回転速度:1000min−1、ブラスト処理時間:120秒−1の試験条件でセラミックス製搬送ローラ3(表面硬さ:HV1500)の耐久性について調べた結果を表1に示す。

【0019】

【表1】

【0020】

表1において、試験例1は窒化珪素(Si3N4)製搬送ローラの外周面(ビッカース硬さ:HV1500)にブラスト処理を施さなかった場合の耐久性試験の試験結果を示し、試験例2〜10は図2に示したショットブラスト装置により窒化珪素(Si3N4)製搬送ローラの外周面にブラスト処理(ブラスト処理時間:約120秒)を施した場合の耐久性試験の試験結果を示している。また、試験例2〜6はブラスト材として錫(ビッカース硬さ:HV100未満、平均粒子サイズ:0.2mm)、亜鉛(ビッカース硬さ:HV100未満、平均粒子サイズ:0.7mm)、二硫化モリブデン(ビッカース硬さ:HV160、平均粒子サイズ:0.1mm)、SUS304(ビッカース硬さ:HV230、平均粒子サイズ:1.0mm)、高速度鋼(ビッカース硬さ:HV800、平均粒子サイズ:0.6mm)を用いた場合の試験結果を示している。さらに、試験例7及び8はブラスト材として炭化珪素(ビッカース硬さ:HV1700)を用い、その平均粒子サイズを0.03mm、0.9mmとした場合の試験結果を示し、試験例9及び10はブラスト材としてガラスビーズ(ビッカース硬さ:HV800)を用い、その平均粒子サイズを0.7mm、0.9mmとした場合の試験結果を示している。

【0021】

なお、耐久性の評価は試験装置8のアーム81に300Nの荷重を負荷した状態で搬送ローラ3を1000min−1の速度で約100時間回転させたときの相手転がり面用テストピースの摩耗深さと搬送ローラ表面の割れの有無とを検査して判断した。

試験例1と試験例2〜10とを比較すると、試験例1のものは搬送ローラの破壊靭性値が6.2MPa・ml/2となるのに対し、試験例2〜4及び6〜10のものは搬送ローラの破壊靭性値が6.4MPa・ml/2以上となり、試験例1のものより搬送ローラの破壊靭性値が高くなる。

【0022】

したがって、セラミックス製搬送ローラの耐久性を高めるためには、搬送レール2に形成されたローラ軌道溝22に接触するセラミックス製搬送ローラ3の外周面にブラスト処理を施すことが好ましい。

試験例5と試験例2〜4及び6〜10とを比較すると、試験例2〜4及び6〜10のものは搬送ローラの破壊靭性値が7.8MPa・ml/2以上となり、割れの発生が認められなかったのに対し、試験例5のものは搬送ローラの破壊靭性値が6.4MPa・ml/2となり、割れの発生が認められた。これは、試験例5のものはブラスト材の平均粒子サイズが1.0mmであるのに対し、試験例2〜4及び6〜10のものはブラスト材の平均粒子サイズが1.0mm未満のためである。

【0023】

また、試験例7及び9と試験例8及び10とを比較すると、試験例7及び8のものは相手材の摩耗深さが8μm以下となるのに対し、試験例8及び10のものは相手材の摩耗深さが12μm以上となる。これは、試験例8及び10のものはブラスト材の平均粒子サイズが0.9mmであるのに対し、試験例7及び8のものはブラスト材の平均粒子サイズが0.8mm以下のためである。

【0024】

したがって、セラミックス製搬送ローラを有する真空搬送装置の耐久性を高めるためには、セラミックス製搬送ローラ3の外周面に噴射されるブラスト材の平均粒子サイズを0.8mm以下とすることが好ましい。

試験例2〜4と試験例6とを比較すると、試験例2〜4のものは相手材の摩耗深さが10μm以下となるのに対し、試験例6のものは相手材の摩耗深さが13μmとなる。これは、試験例6のものはブラスト材の硬さがHV800であるのに対し、試験例2〜4のものはブラスト材の硬さがHV500未満のためである。

【0025】

したがって、セラミックス製搬送ローラを有する真空搬送装置の耐久性をより高めるためには、セラミックス製搬送ローラ3の外周面に噴射されるブラスト材の硬さをHV500未満とすることが好ましい。

試験例3と試験例4とを比較すると、試験例3のものは相手材の摩耗深さが6μm以下となるのに対し、試験例4のものは相手材の摩耗深さが2μm未満となる。これは、試験例3のものはブラスト材の平均粒子サイズが0.7mmであるのに対し、試験例4のものはブラスト材の平均粒子サイズが0.1mmのためである。

【0026】

したがって、セラミックス製搬送ローラを有する真空搬送装置の耐久性をより高めるためには、ブラスト材のビッカース硬さをHV500未満とし、かつ平均粒子サイズを0.1mm以下とすることが好ましい。

平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて、セラミック製搬送ローラの表面にブラスト処理を施し、搬送ローラ表面の凹部を表すスキューネス(Sk値)が0以下の値を有する搬送ローラは、相手材を磨耗させ難くローラ自身の割れもないことが表1の試験結果からわかる。このようなローラを得るためには、ビッカース硬度(HV)500未満の硬さを有し、平均粒子サイズ0.8mm以下の大きさからなる微粒子を用いることが望ましい。

【0027】

また、ブラスト材の硬さがセラミックス材料より硬い場合でもブラスト材の平均粒子サイズを0.3mm以下とすることで、ローラ表面のスキューネス(Sk値)が0以下の値を有する搬送ローラを得ることができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係る真空搬送装置の一実施形態を示す図である。

【図2】図1に示した搬送ローラの耐久性試験を実施するときに用いられる試験装置の一例を示す図である。

【図3】図1に示した搬送ローラの表面にショットブラスト処理を施すときに用いられるショットブラスト装置の一例を示す図である。

【符号の説明】

【0029】

1 台車

2 搬送レール

21 搬送ローラ配置部

22 ローラ軌道溝

3 搬送ローラ

31 突出部

5 転がり軸受

6 軸

【技術分野】

【0001】

本発明は、転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備えた真空搬送装置に関する。

【背景技術】

【0002】

液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等を製造する設備の一部として、スパッタリング装置、プラズマCVD装置、イオン注入装置等の真空処理装置がある。そして、これらの真空処理装置は、基板等の被処理品を真空状態で搬送する真空搬送装置を備えている。

真空処理装置の一例として、基板が設置された搬送部をガスプラズマの放電領域を通過させて基板に膜を形成するインライン真空成膜装置がある。この装置は、前記搬送部の被案内面を搬送ローラで案内する真空搬送装置を備えている。

【0003】

この真空搬送装置の搬送ローラとしては、従来、ステンレス鋼(主にSUS440C)製で、焼き入れ・焼き戻し処理が施されたものが使用されている。また、この搬送ローラを回転自在に支持する転がり軸受としては、ステンレス鋼(主にSUS440C)製でフッ素系グリースで潤滑されたものが使用されている。

ところで、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等は、表面に微細な粒子(異物)が付着することで機能が損なわれる。そのため、近年、これらの装置の小型化および集積化が進むにつれて、製品としての歩留まりを向上させるために、清浄度の高い環境で製造することが求められている。

【0004】

また、これらの製品を製造する設備のメンテナンスに係る費用を低減すること(メンテナンスフリーにするか、メンテナンス周期を長くすること)が、製品の製造コストの低減に繋がる。そのため、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等の製造コストを低減することを目的として、前述の真空処理装置および真空搬送装置の耐久性を向上することが要求されている。

【0005】

本発明と技術分野および解決課題が近い従来技術としては、下記の特許文献1〜5に記載されたものが挙げられ、特許文献1には、特殊環境(真空高温、ガス雰囲気、清浄環境等)下で使用するのに好適な転がり軸受を提供するために、転がり軸受の少なくとも外輪をポリイミド材で形成したものが記載されている。

また、特許文献2には、真空装置の真空領域用搬送ローラにおいて、転がり軸受の外輪が搬送用ローラであり、少なくとも搬送ローラの外周面に硬質膜を備え、且つ、少なくとも転がり軸受の軌道面に潤滑皮膜を具備した記載され、特許文献3及び4には、搬送ローラの表面(搬送部を案内する面)または転がり軸受の外輪外周面(搬送部を案内する面)に、塩浴処理法によりバナジウムカーバイド膜を形成し、かつ転がり軸受の軌道面に、フッ素油からなる潤滑膜を形成したものが記載されている。そして、特許文献5には、セラミックス製品の表面を強靱化する技術として、セラミックス製品に、ビッカース硬度(HV)500以上でセラミックス製品の硬度+50(HV)以下の平均粒子サイズ0.1μm〜200μmの表面が凸曲面の微粒子からなる投射材を用いて、セラミックス製品に均一に分布した直線状の転位の転位密度を形成させる技術が記載されている。

【特許文献1】特開平7−279973号公報

【特許文献2】特開2005−23965号公報

【特許文献3】特開2006−93605号公報

【特許文献4】特開2006−153187号公報

【特許文献5】特開2004−136372号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備えた真空搬送装置の低発塵性と耐久性を、既に提案した方法とは別の方法で向上させることにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための手段として、本発明は、転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備え、この搬送ローラの少なくとも外周面を含む部分がセラミックス材料で形成された真空搬送装置において、前記搬送ローラの外周面のスキューネス(Sk値)が0以下となるように、平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて前記搬送ローラの外周面を含む部分にブラスト処理を施したことを特徴とする。

【0008】

本発明に係る真空搬送装置において、セラミックス材料としては窒化珪素を好適に用いることができる。また、搬送ローラの外周面に均一に噴射されるブラスト材としては、ビッカース硬度がHV500未満のものを用いることが好ましい。さらに、搬送ローラの外周面に均一に噴射されるブラスト材としては、セラミックス材料の硬度より大きい硬度を有し、かつ平均粒子サイズが0.1mm以下のものを用いることが好ましい。

【0009】

なお、スキューネス(Ssk)とは、平均面を中心としたときの高さ分布の対称性を表し、表面凹凸曲面の三次モーメントである。Ssk=0のときは、表面凹凸の高さ分布が平均線に対して対称であることを示す。また、Ssk<0のときは高さ分布が平均面に対して上側に偏っている(平均面に対して窪みがある)ことを表し、Ssk>0のときは平均面に対して下側に偏っている(平均面に対して山がある)ことを表している。

【発明の効果】

【0010】

本発明に係る真空搬送装置によれば、搬送部の被案内面に接触する搬送ローラの外周面が剛性の高いセラミックス表面となっており、このセラミックス表面に平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を噴射することによってセラミックス表面の破壊靭性値が大きくなり、衝撃に強いセラミックス表面を形成できる。さらに、無潤滑で使用する真空搬送装置の搬送ローラとして使用すると、セラミックス表面と被案内面の金属材料との耐摩耗性が向上するため、塵埃の発生量が低減されて耐久性も向上する。

【0011】

したがって、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等の製造に本発明の真空搬送装置を使用することにより、製品に微細な粒子が付着することが防止されて歩留まりが向上する。また、本発明の真空搬送装置は耐久性が高いため、メンテナンスに係る費用が低いものとなる。その結果、本発明の真空搬送装置を使用して、液晶ディスプレイパネル、半導体装置、太陽電池パネル、ハードディスク装置等を製造すれば、これらの製品の製造コストを低減することができる。

【発明を実施するための最良の形態】

【0012】

本発明に係る真空搬送装置の一実施形態を図1に示す。同図に示される真空搬送装置は、基板がセットされる台車1と、台車1の下に取り付けられた搬送レール(搬送部)2と、搬送レール2の被案内面を外周面で案内する搬送ローラ3とを備えている。

搬送レール2の下部には、搬送ローラ配置部21が断面略C字状に形成されている。この搬送ローラ配置部21のC字の内側上部に、断面台形状のローラ軌道溝22が形成されている。このローラ軌道溝22の両斜面22aが、搬送ローラ3の外周面で案内される被案内面となっている。

【0013】

搬送ローラ3は、軸方向の中央部分が断面略半円状に突出した形状であり、この突出部31が搬送レール2のローラ軌道溝22内に配置される。また、搬送ローラ3は転がり軸受5により、水平に延びる軸6に対して回転自在に支持されている。軸6は図1の紙面と垂直方向に複数個配置され、これら各軸6に転がり軸受5を介して搬送ローラ3が取り付けられている。搬送ローラ3は、突出部31の外周面が搬送レール2のローラ軌道溝22の斜面(被案内面)22aと接触しながら回転し、上部のラジアル荷重を全て支えている。

【0014】

搬送ローラ配置部21の下端部21aには、一対の転がり軸受7が配置されている。これらの転がり軸受7の外輪は、台車1が傾かないように搬送レール2をガイドするガイドロールとして機能する。

搬送レール2と搬送ローラ3はA点で接触し、真空中であることから潤滑が悪い。このため、台車1が通ると搬送レール2と搬送ローラ3との接触部Aは徐々に摩耗・荒れを生じ、その結果、台車1に振動が生じてスムーズに進まなくなり、台車1としての機能が果たせなくなる。劣化した搬送レール2と搬送ローラ3は定期的に交換されるが、そのメンテナンス時に生産を一時的に止めなければならない。特に、真空装置内に配置されている搬送ローラ3の交換は極めて大変であり、時間を要する。最終的には、基板の製品コストに効いてくる。

【0015】

本実施形態では、搬送レール2をSUS304やSUS440C等の金属製とし、搬送ローラ3を窒化珪素やジルコニア等のセラミックス製とすることで、両者とも金属製とした場合と比較して、搬送ローラ3の摩耗と搬送レール2の斜面22aの損傷が低減されるため、真空中で無潤滑で使用した際の発塵が低減され、耐久性も向上する。

図1に示した真空搬送装置では、搬送ローラ3の全体をセラミックス製としているが、搬送ローラ3の全体がセラミックス製となっている必要はなく、搬送レール2のローラ軌道溝22と接触する部分のみをセラミックス製としてもよい。

【0016】

図1に示した搬送ローラの耐久性試験を実施するときに用いられる試験装置の一例を図2に示す。同図に示される試験装置8はアーム81と、このアーム81の一端部に水平に設けられた支持軸82と、この支持軸82を介してアーム81を揺動可能に支持する支柱83とを備えており、支柱83と反対側のアーム81の端部には、SUS304等の金属からなる円板状の相手転がり面用テストピース84が回転自在に設けられている。また、試験装置8はアーム81の中央部に垂下された重り85と、アーム81に生じる振動加速度を検出する加速度センサ86とを備えており、テストピース84の外周面を搬送ローラ3の外周面に接触されて搬送ローラ3の耐久性を試験するように構成されている。

【0017】

搬送ローラ3は窒化珪素(Si3N4)、ジルコニアなどのセラミックス材料から形成されており、この搬送ローラ3の表面には、図3に示すショットブラスト装置9によってブラスト処理が施されている。

ショットブラスト装置9はブラスト材収容タンク91を備えており、このブラスト材収容タンク91に収容されたブラスト材92は、ブラスト材圧送管93の先端に設けられたノズル94から例えば100m/secの速度で搬送ローラ3の外周面に投射されるようになっている。

【0018】

図2に示した試験装置8を用い、試験荷重:300N、ローラ回転速度:1000min−1、ブラスト処理時間:120秒−1の試験条件でセラミックス製搬送ローラ3(表面硬さ:HV1500)の耐久性について調べた結果を表1に示す。

【0019】

【表1】

【0020】

表1において、試験例1は窒化珪素(Si3N4)製搬送ローラの外周面(ビッカース硬さ:HV1500)にブラスト処理を施さなかった場合の耐久性試験の試験結果を示し、試験例2〜10は図2に示したショットブラスト装置により窒化珪素(Si3N4)製搬送ローラの外周面にブラスト処理(ブラスト処理時間:約120秒)を施した場合の耐久性試験の試験結果を示している。また、試験例2〜6はブラスト材として錫(ビッカース硬さ:HV100未満、平均粒子サイズ:0.2mm)、亜鉛(ビッカース硬さ:HV100未満、平均粒子サイズ:0.7mm)、二硫化モリブデン(ビッカース硬さ:HV160、平均粒子サイズ:0.1mm)、SUS304(ビッカース硬さ:HV230、平均粒子サイズ:1.0mm)、高速度鋼(ビッカース硬さ:HV800、平均粒子サイズ:0.6mm)を用いた場合の試験結果を示している。さらに、試験例7及び8はブラスト材として炭化珪素(ビッカース硬さ:HV1700)を用い、その平均粒子サイズを0.03mm、0.9mmとした場合の試験結果を示し、試験例9及び10はブラスト材としてガラスビーズ(ビッカース硬さ:HV800)を用い、その平均粒子サイズを0.7mm、0.9mmとした場合の試験結果を示している。

【0021】

なお、耐久性の評価は試験装置8のアーム81に300Nの荷重を負荷した状態で搬送ローラ3を1000min−1の速度で約100時間回転させたときの相手転がり面用テストピースの摩耗深さと搬送ローラ表面の割れの有無とを検査して判断した。

試験例1と試験例2〜10とを比較すると、試験例1のものは搬送ローラの破壊靭性値が6.2MPa・ml/2となるのに対し、試験例2〜4及び6〜10のものは搬送ローラの破壊靭性値が6.4MPa・ml/2以上となり、試験例1のものより搬送ローラの破壊靭性値が高くなる。

【0022】

したがって、セラミックス製搬送ローラの耐久性を高めるためには、搬送レール2に形成されたローラ軌道溝22に接触するセラミックス製搬送ローラ3の外周面にブラスト処理を施すことが好ましい。

試験例5と試験例2〜4及び6〜10とを比較すると、試験例2〜4及び6〜10のものは搬送ローラの破壊靭性値が7.8MPa・ml/2以上となり、割れの発生が認められなかったのに対し、試験例5のものは搬送ローラの破壊靭性値が6.4MPa・ml/2となり、割れの発生が認められた。これは、試験例5のものはブラスト材の平均粒子サイズが1.0mmであるのに対し、試験例2〜4及び6〜10のものはブラスト材の平均粒子サイズが1.0mm未満のためである。

【0023】

また、試験例7及び9と試験例8及び10とを比較すると、試験例7及び8のものは相手材の摩耗深さが8μm以下となるのに対し、試験例8及び10のものは相手材の摩耗深さが12μm以上となる。これは、試験例8及び10のものはブラスト材の平均粒子サイズが0.9mmであるのに対し、試験例7及び8のものはブラスト材の平均粒子サイズが0.8mm以下のためである。

【0024】

したがって、セラミックス製搬送ローラを有する真空搬送装置の耐久性を高めるためには、セラミックス製搬送ローラ3の外周面に噴射されるブラスト材の平均粒子サイズを0.8mm以下とすることが好ましい。

試験例2〜4と試験例6とを比較すると、試験例2〜4のものは相手材の摩耗深さが10μm以下となるのに対し、試験例6のものは相手材の摩耗深さが13μmとなる。これは、試験例6のものはブラスト材の硬さがHV800であるのに対し、試験例2〜4のものはブラスト材の硬さがHV500未満のためである。

【0025】

したがって、セラミックス製搬送ローラを有する真空搬送装置の耐久性をより高めるためには、セラミックス製搬送ローラ3の外周面に噴射されるブラスト材の硬さをHV500未満とすることが好ましい。

試験例3と試験例4とを比較すると、試験例3のものは相手材の摩耗深さが6μm以下となるのに対し、試験例4のものは相手材の摩耗深さが2μm未満となる。これは、試験例3のものはブラスト材の平均粒子サイズが0.7mmであるのに対し、試験例4のものはブラスト材の平均粒子サイズが0.1mmのためである。

【0026】

したがって、セラミックス製搬送ローラを有する真空搬送装置の耐久性をより高めるためには、ブラスト材のビッカース硬さをHV500未満とし、かつ平均粒子サイズを0.1mm以下とすることが好ましい。

平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて、セラミック製搬送ローラの表面にブラスト処理を施し、搬送ローラ表面の凹部を表すスキューネス(Sk値)が0以下の値を有する搬送ローラは、相手材を磨耗させ難くローラ自身の割れもないことが表1の試験結果からわかる。このようなローラを得るためには、ビッカース硬度(HV)500未満の硬さを有し、平均粒子サイズ0.8mm以下の大きさからなる微粒子を用いることが望ましい。

【0027】

また、ブラスト材の硬さがセラミックス材料より硬い場合でもブラスト材の平均粒子サイズを0.3mm以下とすることで、ローラ表面のスキューネス(Sk値)が0以下の値を有する搬送ローラを得ることができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係る真空搬送装置の一実施形態を示す図である。

【図2】図1に示した搬送ローラの耐久性試験を実施するときに用いられる試験装置の一例を示す図である。

【図3】図1に示した搬送ローラの表面にショットブラスト処理を施すときに用いられるショットブラスト装置の一例を示す図である。

【符号の説明】

【0029】

1 台車

2 搬送レール

21 搬送ローラ配置部

22 ローラ軌道溝

3 搬送ローラ

31 突出部

5 転がり軸受

6 軸

【特許請求の範囲】

【請求項1】

転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備え、この搬送ローラの少なくとも外周面を含む部分がセラミックス材料で形成された真空搬送装置において、

前記搬送ローラの外周面のスキューネス(Sk値)が0以下となるように、平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて前記搬送ローラの外周面を含む部分にブラスト処理を施したことを特徴とする真空搬送装置。

【請求項2】

前記セラミックス材料が窒化珪素であることを特徴とする請求項1記載の真空搬送装置。

【請求項3】

前記ブラスト材のビッカース硬度がHV500未満であることを特徴とする請求項1または2記載の真空搬送装置。

【請求項4】

前記ブラスト材が前記セラミックス材料の硬度より大きい硬度を有し、かつ平均粒子サイズが0.1mm以下であることを特徴とする請求項1〜3のいずれか一項記載の真空搬送装置。

【請求項1】

転がり軸受により軸に対して回転自在に支持され、搬送部の被案内面に外周面を接触させて回転することにより前記搬送部を案内する搬送ローラを備え、この搬送ローラの少なくとも外周面を含む部分がセラミックス材料で形成された真空搬送装置において、

前記搬送ローラの外周面のスキューネス(Sk値)が0以下となるように、平均粒子サイズ0.8mm以下の微粒子からなるブラスト材を用いて前記搬送ローラの外周面を含む部分にブラスト処理を施したことを特徴とする真空搬送装置。

【請求項2】

前記セラミックス材料が窒化珪素であることを特徴とする請求項1記載の真空搬送装置。

【請求項3】

前記ブラスト材のビッカース硬度がHV500未満であることを特徴とする請求項1または2記載の真空搬送装置。

【請求項4】

前記ブラスト材が前記セラミックス材料の硬度より大きい硬度を有し、かつ平均粒子サイズが0.1mm以下であることを特徴とする請求項1〜3のいずれか一項記載の真空搬送装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−95777(P2008−95777A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−276712(P2006−276712)

【出願日】平成18年10月10日(2006.10.10)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月10日(2006.10.10)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]