真空断熱材およびそれを備える機器、ならびにその製造方法

【課題】従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材およびそれを備える機器、ならびにその製造方法を提供する。

【解決手段】真空断熱材1は、外包材200と、外包材200に収容される芯材100とを備えている。外包材200は、芯材100の外周を囲むように外包材200同士が互いに接触して熱溶着される熱溶着部300を有している。熱溶着部300の一部は、芯材200の外周を囲む領域の一部において、外包材200同士が熱溶着された内側熱溶着部分380と、内側熱溶着部分380よりも芯材100から離れた位置において外包材200同士が熱溶着された外側熱溶着部分390とを含む。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。

【解決手段】真空断熱材1は、外包材200と、外包材200に収容される芯材100とを備えている。外包材200は、芯材100の外周を囲むように外包材200同士が互いに接触して熱溶着される熱溶着部300を有している。熱溶着部300の一部は、芯材200の外周を囲む領域の一部において、外包材200同士が熱溶着された内側熱溶着部分380と、内側熱溶着部分380よりも芯材100から離れた位置において外包材200同士が熱溶着された外側熱溶着部分390とを含む。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、真空断熱材およびそれを備える機器、ならびにその製造方法に関するものである。

【背景技術】

【0002】

各種食品を加温、冷却、保温することを目的として使用される冷蔵庫、保冷箱、保温箱等や、被乾燥対象物に温風を吹きつけて被乾燥対象物を乾燥させる乾燥機等には、従来から、種々の構造や性能を有する断熱材が使用されている。断熱材の中でも真空断熱材は断熱性能に優れているため、断熱を必要とする家庭用冷蔵庫等の機器に広く使用されている。真空断熱材は、一般的に、無機材料からなる芯材を外包材に充填した後、外包材を密閉し、外包材の内部を減圧状態に保持することによって得られる。

【0003】

このような真空断熱材の芯材は、無機材料の中でも、火炎法または遠心法によって製造されたガラス繊維からなるグラスウールを用いて形成される。

【0004】

たとえば、特開2005−265038号公報(特許文献1)に記載の真空断熱材は、無機繊維としてのガラス繊維からなるグラスウールを湿式抄造した無機繊維シートを複数枚積層したものを芯材として用いて構成され、無機繊維中の粒子径30μm以上のショット含有率が0.1質量%以下であり、無機繊維中の平均繊維径が0.2〜6μmであり、無機繊維がシート面に対して水平方向に配列されている。

【0005】

また、特開2006−17169号公報(特許文献2)に記載の真空断熱材では、無機繊維積層材料としてのガラス繊維からなるグラスウールで構成されている芯材が外被材内に減圧密封されており、真空断熱材中の芯材の密度が200〜270kg/m3であり、外被材を開包した後の芯材が繊維長100μm以上のガラス繊維を75%以上含有している。

【0006】

一方、特開2004−36749号公報(特許文献3)に記載の真空断熱材では、ピンホールの発生を低減するために、異方性のない材料として、直鎖状低密度ポリエチレン(LLDPE)のフィルムが熱溶着層として用いられている。

【0007】

また、特許第3482408号公報(特許文献4)に記載の真空断熱材では、ピンホールの発生を低減するために、外包材に2層の延伸ナイロンフィルムが用いられている。この真空断熱材においても、熱溶着層には直鎖状低密度ポリエチレン(LLDPE)のフィルムが用いられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−265038号公報

【特許文献2】特開2006−17169号公報

【特許文献3】特開2004−36749号公報

【特許文献4】特許第3482408号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

図13は、従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の分布状態を模式的に示す平面図である。図14は従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)、図15は同様の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【0010】

図13に示すように、グラスウール800においては、種々の繊維長の多数本のガラス繊維810が様々な方向に延びてランダムに分布していることがわかる。また、図14と図15に示すように、火炎法または遠心法によって製造されたグラスウールにおいては、主体となる繊維に対して、繊維長が1mm以下の短い繊維や、繊維径が1μm以下の微細な繊維が混入された状態である。このような短い繊維や微細な繊維は、主体となる繊維の間を充填したり、主体となる繊維の間に絡みついたりして、繊維間に熱伝導が発生し、芯材の厚み方向に沿って熱伝導を引き起こすことによって、断熱性能を低下させているものと考えられる。また、このようなグラスウールにおいては、主体となる繊維も、折れ曲がったり、捩れたりした多数の繊維を含むことがわかる。

【0011】

このようにグラスウールは構成されているので、特開2005−265038号公報(特許文献1)に記載されているように、湿式抄造によってシートを形成する際にガラス繊維をシート面に対して水平方向に配列させようとしても、大半のガラス繊維を整列させることは非常に困難である。

【0012】

また、特開2006−17169号公報(特許文献2)に記載されているように、繊維長100μm以上のガラス繊維を75%以上含有する芯材を、芯材の密度が200〜270kg/m3になるようにグラスウールを押圧しても、大半のガラス繊維を整列させることは非常に困難である。

【0013】

したがって、上記のいずれの公報に記載の真空断熱材の芯材においても、繊維間の熱伝導の発生による断熱性能の低下を防止することは困難である。このため、得られた真空断熱材の熱伝導率は2mW/m・K程度であり、従来の改善手法では真空断熱材の断熱性能の向上には限界があった。

【0014】

また、特開2004−36749号公報(特許文献3)に記載の真空断熱材や、特許第3482408号公報(特許文献4)に記載の真空断熱材のような、外包材のピンホールの発生を抑えるような従来の改善手法では、真空断熱材の断熱性能の向上には限界があった。

【0015】

そこで、この発明の目的は、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材およびそれを備える機器、ならびにその製造方法を提供することである。

【課題を解決するための手段】

【0016】

本発明に従った真空断熱材は、外包材と、外包材に収容される芯材とを備えている。外包材は、芯材の外周を囲むように外包材同士が互いに接触して熱溶着される熱溶着部を有している。熱溶着部の一部は、内側熱溶着部分と外側熱溶着部分とを含む。内側熱溶着部分は、芯材の外周を囲む領域の一部において、熱溶着される部分が所定の幅を有するように外包材同士が熱溶着された部分である。外側熱溶着部分は、芯材の外周を囲む領域の一部において、熱溶着される部分が他の所定の幅を有するように、内側熱溶着部分よりも芯材から離れた位置において前記外包材同士が熱溶着された部分である。外側熱溶着部分の幅は、内側熱溶着部分の幅よりも大きい。

【0017】

真空断熱材は、外包材の熱溶着部が熱溶着されて密封されるので、熱溶着時に熱溶着部から発生する炭化水素ガスは、真空断熱材の外部に拡散するだけでなく、真空断熱材の外包材の内部にも拡散する。真空断熱材の外包材の内部に拡散した炭化水素ガスは、外包材の内部に密封される。

【0018】

外包材の内部に炭化水素ガスが拡散した状態で密封されると、外包材の内部の真空度が低くなる。外包材の内部の真空度が低くなることによって、真空断熱材の断熱性が低下する。

【0019】

本発明によれば、熱溶着部において、芯材の外周を囲むように外包材同士が互いに接触して熱溶着される。本発明に従った真空断熱材によれば、熱溶着部において外包材同士が熱溶着されることにより、外包材の内部に芯材が収容された状態で外包材が密封される。熱溶着部の一部は、内側熱溶着部分と、外側熱溶着部分とを含んでいる。芯材の外周を囲む熱溶着部の領域の一部においては、所定の幅を有する内側熱溶着部分によって外包材同士が熱溶着される。本発明によれば、芯材の外周を囲む熱溶着部の領域の一部において、内側熱溶着部分と外側熱溶着部分との二つの熱溶着部分のうちの内側熱溶着部分によって外包材同士を熱溶着することにより、外包材を密封することができる程度の必要最低限の幅によって外包材同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0020】

さらに、芯材の外周を囲む熱溶着部の領域の一部且つ内側熱溶着部分よりも芯材から離れた位置において、他の所定の幅を有する外側熱溶着部分によって外包材同士が熱溶着される。外側熱溶着部分の幅は、内側熱溶着部分の幅よりも大きい。このように、芯材の外周を囲む熱溶着部の領域の一部において、内側熱溶着部分と外側熱溶着部分との二つの熱溶着部分により、芯材が収容された外包材の内部の圧力の経年変化を防止すること、つまり、外包材の内部の減圧状態を維持することができる。

【0021】

外側熱溶着部分によって外包材同士が熱溶着されるときには、内側熱溶着部分を含む熱溶着部によって外包材がすでに密封されているため、外側熱溶着部分の熱溶着時に発生する炭化水素ガスが、芯材が充填された外包材の内部に拡散することが防止されている。そのため、外側熱溶着部分によって外包材同士が熱溶着されるときに、外包材の内部の真空度の低下を防止することができる。

【0022】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材を提供することができる。

【0023】

本発明に従った真空断熱材において、熱溶着部は、直鎖状低密度ポリエチレンによって形成されていることが好ましい。

【0024】

この構成によれば、熱溶着部を、熱溶着されるときに炭化水素ガスを発生させにくい材質として、直鎖状低密度ポリエチレン(LLDPE)によって形成する。これにより、炭化水素ガスによる当該真空断熱材の真空度の低下をより効果的に防ぐことができる。

【0025】

本発明に従った真空断熱材において、芯材は、好ましくは、複数の不織布を積層することにより構成された真空断熱材用芯材である。不織布は、好ましくは、連続フィラメント法によって製造された、平均繊維径が3μm以上15μm以下、平均繊維長が3mm以上15mm以下であって真直度が極めて高く、かつ、ほぼ円形の断面を有している複数の無機繊維を少なくとも含む。

【0026】

不織布においては、複数の無機繊維層が積層されていることが好ましい。不織布において上層を形成する大半の複数の無機繊維と下層を形成する大半の複数の無機繊維とは、不織布の表面とほぼ平行な方向に延在し、かつ、互いに密着して平行な方向には整列せず、隣り合う繊維の間では点で接触し、不織布の上層と下層を形成するそれぞれの平面内でランダムな方向を向いて分散するように配列していることが好ましい。

【0027】

連続フィラメント法によれば、繊維径のばらつきが極めて小さい多数本の繊維を大量生産することができる。また、連続フィラメント法によって製造された無機繊維は、各繊維の真直度が極めて高い。このため、連続フィラメント法によって製造された多数本の無機繊維をほぼ一定の長さに切断することによって、繊維径のばらつきが極めて小さい、ほぼ同じ長さの多数本の無機繊維を、真直度が極めて高い状態で得ることができる。

【0028】

本発明の芯材を構成する不織布は、連続フィラメント法によって製造された複数の無機繊維を少なくとも含むので、このような複数の無機繊維を用いて、不織布を形成する際に各無機繊維を不織布の表面に対して平行な方向に配列させようとすると、大半の無機繊維が不織布の表面とほぼ平行な方向に延在するように複数の無機繊維を容易に配列させることができる。このとき、大半の複数の無機繊維は、不織布の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材を構成する複数の無機繊維の間を充填するような無機繊維の存在を極力なくすことができ、また複数の無機繊維の間に絡みつくような無機繊維の存在を極力なくすことができるので、無機繊維間に熱伝導が発生するのを防止することができる。このため、芯材の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材の熱伝導率をより低下させることができる。

【0029】

本発明に従った真空断熱材において、無機繊維はガラス繊維であることが好ましい。この場合、ガラス繊維は、他の無機繊維、例えば、セラミック繊維よりも熱伝導率が小さいので、素材自体の熱伝導率を低下させることにより、当該真空断熱材の断熱性能をより向上させることができる。

【0030】

本発明に従った機器は、外箱と、外箱の内側に配置される内箱と、外箱と内箱との間に配置される真空断熱材とを備えていることが好ましい。当該機器が有する真空断熱材は、上記の真空断熱材を含むことが好ましい。

【0031】

例えば、冷蔵庫は、内箱の内部に収容された食品を効率よく冷却する。また、例えば、洗濯乾燥機は、内箱の内部に収容された衣類等の被乾燥対象物に温風を吹きつけて効率よく乾燥させる。これらの機器では、内箱の内部の温度を外箱の外部よりも低温、あるいは高温の所定の温度に保ったり、内箱の内部を効率よく冷却、または加熱したりするために、内箱の内部を外箱の外部から断熱する必要がある。そのため、外箱と内箱の間に真空断熱材が配置される。外箱と内箱の間に配置される真空断熱材の断熱性能が優れていれば、内箱の内部を外箱の外部よりも低温にしたり、高温にしたりするために必要なエネルギーを低減することができるので、省エネルギーになる。

【0032】

そこで、外箱と内箱との間に配置される真空断熱材が上記の真空断熱材を含むことにより、断熱性能及び省エネルギーに優れた機器を提供することができる。

【0033】

本発明に従った真空断熱材の製造方法は、外包材と、外包材に収容される芯材とを備えた真空断熱材の製造方法であって、収容工程と、第1の熱溶着工程と、第2の熱溶着工程と、第3の熱溶着工程とを備えている。収容工程は、外包材の内部に芯材を収容する工程である。

【0034】

第1の熱溶着工程は、芯材の外周を囲む領域の一部において、外包材同士を熱溶着する工程である。第2の熱溶着工程は、芯材の外周を囲む領域の残余の部分において、熱溶着される部分が所定の幅を有するように外包材同士を熱溶着することによって外包材を密封する工程である。第3の熱溶着工程は、芯材の外周を囲む領域の残余の部分且つ第2の熱溶着工程によって熱溶着された部分よりも芯材から離れた位置において、熱溶着される部分が他の所定の幅を有するように外包材同士を熱溶着する工程である。本発明に従った真空断熱材の製造方法において、第3の熱溶着工程によって熱溶着される部分の幅は、第2の熱溶着工程によって熱溶着された部分の幅よりも大きい。

【0035】

本発明に従った真空断熱材の製造方法によれば、外包材の内部に芯材が収容された後に、芯材の外周を囲む領域の一部において、第1の熱溶着工程によって外包材同士が熱溶着される。芯材の外周を囲む領域の残余の部分においては、熱溶着される部分が所定の幅を有するように、第2の熱溶着工程によって外包材同士が熱溶着されることにより、外包材が密封される。このように、当該製造方法によれば、芯材の外周を囲む領域の残余の部分においては、先ず第2の熱溶着工程によって外包材同士を熱溶着することにより、外包材を密封することができる程度の必要最低限の幅によって外包材同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0036】

さらに、芯材の外周を囲む領域の残余の部分且つ第2の熱溶着工程によって熱溶着された部分よりも芯材から離れた位置において、第3の熱溶着工程によって外包材同士が熱溶着される。このように、芯材の外周を囲む領域の残余の部分においては、二つの熱溶着部分により、芯材が収容された外包材の内部の圧力の減圧状態を維持することができる。

【0037】

第3の熱溶着工程によって外包材同士が熱溶着されるときには、第1の熱溶着工程と第2の熱溶着工程とによって外包材が密封されているため、第3の熱溶着工程時に発生する炭化水素ガスが、芯材が収容された外包材の内部に拡散することが防止されている。そのため、第3の熱溶着工程によって外包材同士が熱溶着されるときに、外包材の内部の真空度の低下を防止することができる。

【0038】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材の製造方法を提供することができる。

【発明の効果】

【0039】

以上のように、本発明によれば、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材およびそれを備える機器、ならびにその製造方法を提供することができる。

【図面の簡単な説明】

【0040】

【図1】本発明の第1実施の形態として、真空断熱材の構成を模式的に示す断面図である。

【図2】本発明の一つの実施の形態として、芯材と外包材の配置(A)と、外包材の内部を減圧したときの真空断熱材の内部の様子(B)を模式的に示す斜視図である。

【図3】本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の分布状態を模式的に示す平面図である。

【図4】本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)である。

【図5】本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の圧縮される前の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

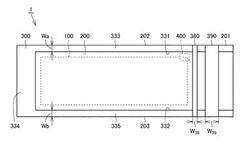

【図6】本発明の第1実施形態の一例として、真空断熱材の構成を模式的に示す正面図である。

【図7】本発明の第1実施形態の他の一例として、真空断熱材の構成を模式的に示す正面図である。

【図8】本発明の第2実施形態として、冷蔵庫の全体を示す側断面図(A)と、冷蔵庫の外装を示す正面図(B)である。

【図9】本発明の第3実施形態として、給湯器の全体を示す側断面図である。

【図10】本発明の第4実施形態として、炊飯器の全体を示す正面斜視図(A)と、背面斜視図(B)と、炊飯器の内部に収容される部材を示す図(C)である。

【図11】この発明の第5実施形態として、洗濯乾燥機の全体を示す斜視図である。

【図12】実施例に係る真空断熱材において第1の熱溶着工程の熱溶着が行われたときの状態を示す正面図(A)と、(A)にB−B線で示す方向から見たときの断面図(B)と、第2の熱溶着工程の熱溶着が行われたときの状態を示す正面図(C)である。

【図13】従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の分布状態を模式的に示す平面図である。

【図14】従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)である。

【図15】従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の圧縮される前の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【発明を実施するための形態】

【0041】

発明者らは、従来の真空断熱材の問題点を解決するために鋭意検討を重ねた結果、外包材を密封する場合に、最終的に熱溶着される部分の面積を従来よりも小さくすることにより、熱溶着時に炭化水素ガスの発生を抑制させることを思いついた。さらに、芯材が封入された外包材内部の圧力の経年劣化を考慮して、外包材の内部を密閉した後に、相対的に面積の小さい熱溶着部分の外側に、他の熱溶着部分によって外包材同士を熱溶着することを考えた。本発明は、以上のような知見に基づいてなされたものである。

【0042】

以下、本発明の実施の形態を図面に基づいて説明する。

【0043】

(第1実施形態)

図1は、この発明の第1実施の形態として、真空断熱材の構成を模式的に示す断面図である。図1の(A)は、外包材の内部を減圧する前の状態、図1の(B)は、外包材の内部が減圧されている場合の状態を示す図である。

【0044】

図1に示すように、真空断熱材1においては、直方体形状の袋状に形成されたガスバリヤ性の外包材200の内部に芯材100が収容されている。芯材100を外包材200に充填する前に、外包材200は、4辺のうち3辺において熱溶着されている。残りの1辺の熱溶着部300は、後述するように芯材100の充填後に減圧状態で熱溶着される。

【0045】

図1の(A)に示すように、芯材100は、複数の不織布110が積層されて構成されている。それぞれの不織布110は、無機繊維の一例であるガラス繊維と、少量の有機バインダーを用いて、抄紙法によって作製されている。バインダーについては無機バインダーを使用することも可能であるが、無機バインダーを用いると、繊維集合体、すなわち、不織布110の折り曲げの柔軟性が劣ること、また製品として使用する場合のコストが有機バインダーを用いる場合に比べ高価となるため、有機バインダーを使用することが好ましい。また、バインダーの量は、極力、多くならないように抑える。

【0046】

具体的な外包材200の構成の例としては、最外層210をポリエチレンテレフタレート(PET)樹脂とし、中間層220にはアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂を用い、最内層230に直鎖状低密度ポリエチレン樹脂(LLDPE)を用いるガスバリヤフィルムや、最外層210にナイロンを用い、中間層220にアルミニウム蒸着PET樹脂とアルミニウム箔の2層を用い、最内層230に直鎖状低密度ポリエチレン樹脂(LLDPE)を用いるガスバリヤフィルム等が挙げられる。熱溶着部300は、最内層230の一部に形成される。

【0047】

直鎖状低密度ポリエチレン樹脂(LLDPE)は、熱溶着時に炭化水素ガスを発生させにくい材質の一例である。

【0048】

なお、外包材200としては、最外層210にナイロンを用い、中間層220にアルミニウム蒸着PET樹脂とアルミニウム箔の2層を用い、最内層230に2種類のポリエチレン樹脂を用いたものであってもよい。最内層230に用いられるポリエチレン樹脂は、ポリプロピレン樹脂であってもよく、高密度ポリエチレン(HDPE)であってもよい。

【0049】

また、真空断熱材1の初期断熱性能及び経時断熱性能を保持するために、真空断熱材1内に、ガス吸着材、水分吸着材等の吸着材400を使用することが好ましい。吸着材400は、減圧状態にされてから熱溶着される熱溶着部300(後述する内側熱溶着部分380)の近傍に配置されている。ただし、吸着材400が配置される位置は限定されない。吸着材400は、外包材200の内部の他の位置に配置されてもよい。

【0050】

芯材100を外包材200内に充填した後、真空チャンバー内に収容する。外包材200の内部が所定の真空度まで減圧されると、熱溶着部300において外包材200どうしを熱溶着する。熱溶着の温度は、シール強度を保持するための熱溶着温度として、170〜220℃であることが好ましい。熱溶着の方法としては、真鍮や銅製の熱板の中に埋め込まれたニクロム線により熱板を発熱伝導させて熱溶着部300を過熱溶着させてシールを行なう熱板シール方式や、発熱体であるニクロム線(リボンヒーター)によって直接、熱溶着部300を加熱溶着させてシールを行なうインパルス溶着方式がある。熱溶着部300は、どちらの方法によって溶着されてもよい。また、他の方法によって溶着されてもよい。熱溶着部300が熱溶着されると、外包材200が密封される。

【0051】

図1の(B)に示すように、外包材200の内部が減圧されると、外包材200の外部の大気圧によって芯材100が圧縮されて、芯材100を構成する不織布110同士が押し付けられるように接触する。外包材200の内部を減圧した状態での芯材100の密度は、100〜400kg/m3の範囲内に含まれる。

【0052】

以上のように不織布110を構成し、不織布110を積層して芯材100を構成し、芯材100を外包材200の内部に配置して減圧して密封して、真空断熱材1を構成する。

【0053】

図2は、この発明の一つの実施の形態として、芯材と外包材の配置(A)と、外包材の内部を減圧したときの真空断熱材の内部の様子(B)を模式的に示す斜視図である。各不織布、芯材、外包材は、それぞれ、一部のみが示されている。

【0054】

図2の(A)に示すように、不織布110を複数枚積層して、芯材100を形成する。芯材100は、外包材200に覆われている。外包材200はガスバリヤ性で、袋状に形成されており、芯材100の全体を覆う。

【0055】

図2の(B)に示すように、袋状の外包材200の内部を減圧すると、芯材100が圧縮される。芯材100が圧縮されると、不織布110同士が互いに押し付けられるようにして接触する。

【0056】

芯材100の不織布110としては、連続フィラメント法によって製造されたガラス繊維によって形成されるものや、グラスウールによって形成されるものを用いることができる。図1に示すように、不織布110は、連続フィラメント法によって製造された複数の無機繊維を少なくとも含むように構成される。

【0057】

無機繊維としてはガラス繊維、セラミック繊維、ロックウール繊維等が挙げられるが、本発明の芯材を構成するために必要な細径の繊維が大量生産により比較的低価格で流通している点、素材自体の熱伝導率が小さい点から、無機繊維としてガラス繊維を使用するのが好ましい。

【0058】

本発明の一つの実施の形態では、一定の長さに切断したガラス繊維を用いて、湿式抄紙法によって製造した不織布を真空断熱材の芯材として使用する。ここで、一定の長さに切断したガラス繊維とは、連続フィラメント法によって溶融ガラスを多数のノズルから引き出すことによって成形された、太さが均一な糸状の連続フィラメントであるガラス繊維を数百〜数千本束ねて巻き取ってストランドとし、このストランドをギロチンカッター等により所定の長さに定寸切断したものをいう。このようにしてガラス繊維のストランドを定寸切断したものを、ガラスチョップドストランドという。

【0059】

このようにして得られたガラス繊維は、連続フィラメントを一定の寸法で切断して所定の長さにしたものであるので、真直度が極めて高く、剛性が高い繊維であって、ほぼ均一な繊維径を有し、ほぼ円形の断面を有する。すなわち、連続フィラメント法によれば、繊維径のばらつきが極めて小さい多数本の繊維を大量生産することができる。また、連続フィラメント法によって製造された無機繊維は、各繊維の真直度が極めて高い。このため、連続フィラメント法によって製造された多数本の無機繊維をほぼ一定の長さに切断することによって、繊維径のばらつきが極めて小さい、ほぼ同じ長さの多数本の無機繊維を、真直度が極めて高い状態で得ることができる。

【0060】

このため、このガラス繊維を用いて湿式抄紙法によって不織布を製造した場合、繊維が不織布の表面とほぼ平行な方向に延在するが、不織布の表面を形成する平面内でランダムな方向を向いて分散するように配列された不織布を得ることができる。

【0061】

図3は、本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の分布状態を模式的に示す平面図である。図3では、2層のガラス繊維層からなる不織布が示されている。図4は本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)、図5は同様の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【0062】

図3に示すように、上層を形成する複数のガラス繊維111と下層を形成するガラス繊維112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列している。また、図4と図5に示すように、各繊維の真直度が極めて高いことがわかる。また、大半の繊維が不織布の表面とほぼ平行な方向に延在するが、不織布の表面を形成する平面内でランダムな方向を向いて分散するように配列していることがわかる。

【0063】

このように本発明の芯材を構成する不織布110は、連続フィラメント法によって製造された複数の無機繊維の一例であるガラス繊維を少なくとも含むので、このような複数のガラス繊維を用いて、不織布110を形成する際に各ガラス繊維を不織布110の表面に対して平行な方向に配列させようとすると、大半のガラス繊維111、112が不織布の表面とほぼ平行な方向に延在するように複数のガラス繊維を容易に配列させることができる。このとき、大半の複数のガラス繊維111、112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材を構成する複数のガラス繊維の間を充填するようなガラス繊維の存在を極力なくすことができ、また複数のガラス繊維の間に絡みつくようなガラス繊維の存在を極力なくすことができるので、ガラス繊維間に熱伝導が発生するのを防止することができる。このため、芯材の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材の熱伝導率を低下させることができ、従来の断熱性能の改善限界を超えることが可能となり、優れた断熱性能を有する真空断熱材の芯材とその芯材を備えた真空断熱材を得ることができる。

【0064】

ガラス繊維の組成としては特に限定せず、Cガラス、Dガラス、Eガラス等が使用できるが、入手の容易さからEガラス(アルミノホウケイ酸ガラス)を採用するのが好ましい。

【0065】

上述したように、この実施形態の芯材として不織布110を形成する無機繊維は、連続フィラメントを定寸切断して所定の長さとしたガラス繊維であり、真直度が極めて高く、かつ、ほぼ円形の断面を有している。このため、ランダムな方向を向いて分散した複数のガラス繊維が平行に整列して並ばない限り、ガラス繊維同士は点で接触するので、ガラス繊維間の熱伝導が著しく抑制される。

【0066】

ガラス繊維の代わりに他の素材を用いることも考えられるが、一般に、アルミナ繊維を使用したアルミナチョップドストランド等の無機繊維材は、ガラス繊維よりも高価であり、かつ熱伝導率が高いために好ましくない。

【0067】

また、有機材料は、一般に無機材料よりも熱伝導率は低いが、剛性を有しない。このため、有機繊維材は、繊維が交差する箇所で外圧によって繊維が変形し、繊維同士の面接触や真空空間比率の減少を引き起こす。その結果、有機繊維を芯材に用いた真空断熱材は、熱伝導率が高くなるので、好ましくない。

【0068】

芯材100の製造方法としては、まず、連続フィラメント法によって製造された複数の無機繊維の一例であるガラス繊維を少なくとも用いて、湿式抄紙法によって不織布110を製造する。これにより、製造された不織布110の表面とほぼ平行な方向に、複数のガラス繊維のうち大半のガラス繊維111、112を延在させる。さらに、複数の不織布110を積層する。

【0069】

また、本発明の真空断熱材1の製造方法の一つの実施の形態では、まず、連続フィラメント法によって製造された複数のガラス繊維を少なくとも用いて、湿式抄紙法によって不織布110を製造する。これにより、製造された不織布110の表面とほぼ平行な方向に、複数のガラス繊維のうち大半のガラス繊維111、112を延在させる。さらに、複数の不織布110を積層する。その後、積層された複数の不織布110を外包材200の内部に収容し、外包材200の内部を減圧状態に保つ。

【0070】

真空断熱材1の製造方法の一つの実施の形態では、連続フィラメント法によって製造された複数のガラス繊維を少なくとも用いる。このような複数のガラス繊維を用いて、湿式抄紙法によって不織布110を製造する際に各ガラス繊維を不織布110の表面に対して平行な方向に配列させようとすると、大半のガラス繊維111、112が不織布110の表面とほぼ平行な方向に延在するように複数のガラス繊維を容易に配列させることができる。このとき、大半の複数のガラス繊維111、112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材100を構成するために複数の不織布110を積層しても、複数のガラス繊維の間を充填するようなガラス繊維の存在を極力なくすことができ、また複数のガラス繊維の間に絡みつくようなガラス繊維の存在を極力なくすことができるので、ガラス繊維間に熱伝導が発生するのを防止することができる。そして、積層された複数の不織布110を外包材200の内部に収容し、外包材200の内部を減圧状態に保つことにより、真空断熱材1を製造することができる。このようにして、芯材100の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材100の熱伝導率を低下させることができ、従来の断熱性能の改善限界を超えることが可能となり、優れた断熱性能を有する芯材100とその芯材100を備えた真空断熱材1を得ることができる。

【0071】

本発明に用いられるガラス繊維からなる不織布110は、湿式抄紙法によって製造される。湿式抄紙法では、適切な分散剤を添加することによって、ガラス繊維を一定の長さに切断したガラスチョップドストランドがモノフィラメント化して層状に分散配置され、結束の非常に少ないガラス繊維からなる不織布110を得ることができる。このため、平行して並んだガラス繊維の数が非常に少なく、大半のガラス繊維111、112は隣り合う繊維の間では点で接触する。このようにして、厚み方向において、高い圧縮強度を有しながら熱伝導率が極めて低い不織布110を製造することができるので、このような不織布110は真空断熱材1の芯材100として好適である。

【0072】

本発明の製造方法で採用される湿式抄紙法による不織布110の抄造は、長網抄紙機、短網抄紙機、傾斜ワイヤー型抄紙機等、既知の抄紙機を用いることによって可能である。

【0073】

通常、ガラス繊維からなる不織布は、耐熱性を有する断熱材、耐火性を有する断熱材、または、電気絶縁体として用いられる。このため、不織布には引き裂きや突き破りなどに耐える布強度が求められ、繊維同士の絡み合いが必要とされることが多い。このような用途に使用されるガラス繊維からなる不織布は、長網抄紙機、短網抄紙機を使用した抄紙法によって製造されることが多い。

【0074】

これに対して、本発明に用いられるガラス繊維からなる不織布110は、芯材100として外包材200内に収容されるので、布としての強度はさほど要求されない。また、繊維方向が揃いやすい抄紙法は、繊維同士の接触面積を増加させるので、本発明に用いられるガラス繊維からなる不織布110を製造するには好ましくない。一方、厚み方向の断熱性能を高めるためには、繊維同士の絡み合いは少ない方が望ましい。

【0075】

そのため、本発明に用いられるガラス繊維からなる不織布110を抄造する抄紙機としては、低いインレット濃度で抄紙することができる傾斜ワイヤー型抄紙機が適しているが、これに限定されるものではない。

【0076】

本発明に用いられる無機繊維の一例であるガラスチョップドストランドは、繊維径3〜15μm、繊維長3〜15mmのガラス繊維の構成比率が99%以上であることが好ましい。

【0077】

繊維径が3μm未満または繊維長が3mm未満のガラスチョップドストランドは、以下に述べるように、本発明の芯材100を構成する不織布110に使用するのには適さないと予測される。

【0078】

繊維径が3μm未満のガラス繊維は、繊維の剛性が低いため、湿式抄紙法によって不織布を製造する際に、繊維が湾曲して、繊維同士の絡み合いが発生し、繊維同士の接触面積が増加する。これにより、熱伝導が大きくなり、芯材の断熱性能を劣化させることから、繊維径が3μm未満のガラス繊維は好ましくない。

【0079】

繊維長が3mm未満のガラス繊維は、湿式抄紙法によって不織布を製造する際に、既に分散している下層に位置する繊維の上に上層に位置する繊維を分散させたとき、上層の繊維が下層の繊維を橋渡しすることができず、上層の繊維が下層の繊維の上で一点で支持される可能性が高くなり、たとえば、上層の繊維の一端が下層に垂下して、他方が厚み方向に突出するような形態で位置づけられることが予想される。このように、ある繊維が複数の繊維の間で厚み方向に橋渡しをするような形態になった場合、繊維の長さ方向への熱伝導が発生し、繊維同士の接触面積が増加する。これにより、熱伝導が大きくなり、芯材の断熱性能を劣化させることから、繊維長が3mm未満のガラス繊維は好ましくない。

【0080】

繊維径が15μm以上のガラス繊維を用いて、不織布を構成し、複数の不織布を積層して芯材を形成すると、芯材の厚み方向の繊維層の数が減少し、厚み方向の熱伝達経路が短くなり、かつ、不織布の形成時に空孔径が大きくなる。これにより、気体の熱伝導率による影響を受け、芯材の断熱性能を低下させることから、繊維径が15μm以上のガラス繊維は好ましくない。

【0081】

繊維長が15mm以上のガラス繊維を用いると、繊維径に対して繊維長が大きくなることから、繊維の剛性が低下して撓みやすくなり、繊維同士の絡み合いが発生し、繊維同士の接触面積が増加する。これにより、熱伝導が大きくなり、芯材の断熱性能を劣化させることから、繊維長が15mm以上のガラス繊維は好ましくない。

【0082】

本発明の真空断熱材の芯材として用いられるガラス繊維からなる不織布には、繊維同士の結合力が存在しない。このため、不織布の製造工程におけるガラス繊維の脱落を防止するとともに、後工程の加工工程における型くずれを防止するために、抄紙工程において有機バインダーを使用する必要がある。しかし、不織布は最終的に真空断熱材の芯材として外包材に内包されるため、有機バインダーの使用量は最低限にとどめる必要がある。ガラス繊維からなる不織布におけるバインダー含有量は15質量%以下であるのが好ましい。

【0083】

有機バインダーとしては、樹脂エマルジョン、樹脂水溶液等の液状バインダーをスプレーなどにより噴霧し、ガラス繊維に添加することが一般的である。

【0084】

本発明の真空断熱材の芯材として用いられるガラス繊維からなる不織布の米坪は30〜600g/m2であることが好ましい。不織布の米坪が30g/m2未満では、不織布内に存在する空隙の径が大きくなることによって気体の熱伝導率の影響が大きくなる。これにより、芯材の断熱性能が低下し、また、芯材の強度が弱くなるため、不織布の米坪が30g/m2未満では好ましくない。一方、不織布の米坪が600g/m2を超えると、ガラス繊維から不織布を製造する際の乾燥効率が低下し、生産性が低下するので、好ましくない。

【0085】

ここで、米坪とは、一般に、紙の厚みの計量単位であって、平方メートルあたりの紙の質量を表し、メートル坪量ともいう。ここでは、湿式抄紙法で製造したガラス繊維からなる不織布の厚みを計量する単位として米坪を使用している。

【0086】

ところで、たとえば、特開2006−17169号公報(特許文献2)には、真空断熱材の芯材を構成するグラスウール等の無機繊維の平均径は1〜5μmであることが好ましいと記載されている。そして、その無機繊維の平均径が5μmを超えると、最終的に得られる真空断熱材自体の断熱性能が低下すると記載されている。確かに真空断熱材の断熱性能は、芯材を構成する無機繊維の径が小さい方が高まる。一方、細い無機繊維は、価格が高く、また、湿式抄紙法によって不織布を製造する際には脱水効率を低下させ、生産性を低下させるという欠点を有する。これに対して、無機繊維の繊維径、繊維長などの繊維パラメータおよび繊維間の接着状況について、断熱性能を向上させるための最適条件を選定することによって、無機繊維の一例として、比較的繊維径の大きいガラスチョップドストランドを使用しても、従来の真空断熱材よりもはるかに高い断熱性能が得られる真空断熱材を実現することができる。

【0087】

また、繊維径が6μmより細いガラスチョップドストランドを使用しても、最終的に得られる真空断熱材の断熱性能の向上幅は、繊維径が10μmのガラスチョップドストランドを使用した場合に比べて、ほとんど無視可能な程度である。従って、生産性・価格・性能の面を考慮するならば、好適なガラスチョップドストランドの繊維径は6〜15μmである。この範囲のガラス繊維を使用した場合には、従来の真空断熱材よりも高い断熱性能を有する真空断熱材を、適切な製造コストで得ることができる。

【0088】

本発明の真空断熱材は、上述した特徴を備えた芯材を用いて、既知の方法にて製造することができる。代表的な方法として、図1に示される真空断熱材1の構成において、袋状に形成されたガスバリヤ性の外包材200の内部に芯材100を収容する。芯材100を減圧状態で格納する外包材200としては、高いガスバリヤ性を有するとともに、熱融着層、キズ等に対する保護層を有し、長期にわたり外包材200内を減圧状態に保つことが可能なものを使用する。また、このような特性を持つフィルムを複数枚積層して、外包材200としてもよい。

【0089】

上記の真空密封前に芯材の有機バインダーを除去または低減することにより、さらに断熱性能を向上させることができる。バインダーにアクリル樹脂等の熱硬化性樹脂バインダーを使用した場合は、熱分解による方法を用いることによってバインダーを除去することができる。

【0090】

すなわち、芯材を外包材に封入する前に、バインダーの熱分解温度より高く、かつガラス繊維の融点より低い温度で処理することにより、バインダーのみを熱分解により除去することができる。また、バインダーにPVA等の水溶性樹脂バインダーを用いた場合は、上記の方法のほかに、温水等で洗浄することによりバインダーを除去または低減することができる。

【0091】

続いて、真空断熱材1の外包材200の熱溶着部300の熱溶着の方法について、図6を用いて説明する。

【0092】

真空断熱材1の作製方法としては、ガスバリヤ性の外包材200の内部に芯材100と吸着材400とが収容された後に、減圧状態で熱溶着部300によって外包材200同士が熱溶着されることにより、外包材200が密封される。まず、外包材200の内部に芯材100と吸着材400とが収容された外包材200の3辺を、熱溶着部300において熱溶着する。

【0093】

芯材100と吸着材400とが収容された外包材200を、真空チャンバー(図示せず)内において減圧状態下で熱溶着する。まず、外包材200の3辺として、熱溶着部300のうち、上端部の熱溶着部分333と、左端部の熱溶着部分334と、下端部の熱溶着部分335とにおいて、外包材200同士が熱溶着される。熱溶着部分333と熱溶着部分334と熱溶着部分335とは、第1の熱溶着工程によって熱溶着される部分の一例である。熱溶着部分333と熱溶着部分334と熱溶着部分335とは、連続している。熱溶着部300のうちの熱溶着部分333と熱溶着部分334と熱溶着部分335とにより、芯材100の外周を囲む領域の一部が形成される。外包材200の上端部と左端部と下端部とは、芯材100の外周を囲む領域の一部の一例である。

【0094】

真空断熱材1の上下左右等の方向は、例えば、使用者が真空断熱材1を手に取るときまたは、図示しない真空チャンバーに配置されるときに、真空断熱材1が取る姿勢に応じて変化する。そのため、図6の下方が真空断熱材1の上方であったり、図6の上方が真空断熱材1の下方であったりする。あるいは、図6の下方が真空断熱材1の左方であったり、図6の上方が真空断熱材1の右方であったりする。同様に、真空断熱材1が取る姿勢に応じて、外包材200の上端202が真空断熱材1の左端であったり、下端203が真空断熱材1の右端であったりする。

【0095】

外包材200の右端部201において熱溶着される部分には、内側熱溶着部分380と外側熱溶着部分390とが含まれる。つまり、熱溶着部300の一部は、芯材100の外周を囲む領域の一部において、外包材200同士が熱溶着された内側熱溶着部分380と外側熱溶着部分390とを含む。内側熱溶着部分380は、第2の熱溶着工程によって熱溶着される部分の一例である。外側熱溶着部分390は、第3の熱溶着工程によって熱溶着される部分の一例である。

【0096】

熱溶着部300のうち、幅W38を有する内側熱溶着部分380により、芯材100の外周を囲む領域の残余の部分が形成される。内側熱溶着部分380は、芯材100の外周を囲む領域のうち、熱溶着部分333と熱溶着部分334と熱溶着部分335とによって形成される領域を除く部分において、外包材200同士が熱溶着された部分である。熱溶着部分333と熱溶着部分334と熱溶着部分335と内側熱溶着部分380とは、連続している。外側熱溶着部分390は、芯材100の外周を囲む領域の残余の部分且つ内側熱溶着部分380よりも芯材100から離れた位置において外包材200同士が熱溶着された部分である。外包材200の右端部201は、芯材100の外周を囲む領域の一部の一例、または、芯材100の外周を囲む領域の残余の部分の一例である。

【0097】

ここでいう内側と外側とは、外包材200において芯材100が封入されている側が内側であり、芯材100が封入されている側に対して右端部201が位置する側が外側である。図6に示すように、内側熱溶着部分380は、外側熱溶着部分390よりも、相対的に図の左側つまり内側に配置されている。外側熱溶着部分390は、内側熱溶着部分380よりも、相対的に図の右側つまり外側に配置されている。図6に示すように、右端部201は、図6の右側に配置されている。図6に示す真空断熱材1の右側半部分において、右端側は外側である。一方、図6に示す真空断熱材1の左側半部分において、左端側は外側である。

【0098】

このように、図6に示す真空断熱材1の長手方向の両端から真空断熱材1の中央部に向かう方向が内側方であり、真空断熱材1の中央部から真空断熱材1の長手方向のいずれか一方の端に向かう方向が外側方である。また、図6に示す真空断熱材1の上下方向の両端から真空断熱材1の中央部に向かう方向が内側方であり、真空断熱材1の中央部から真空断熱材1の上下方向のいずれか一方の端に向かう方向が外側方である。なお、真空断熱材1の外側は、大気圧側と言い換えることができる。真空断熱材1の内側は、芯材側と言い換えることができる。

【0099】

内側熱溶着部分380は、外包材200の右端部201において上端202から下端203まで熱溶着された部分である。このようにすることにより、熱溶着部分333、熱溶着部分334、熱溶着部分335、および、内側熱溶着部分380により、芯材100の外周全体が囲まれる。熱溶着部分333と熱溶着部分334と熱溶着部分335と内側熱溶着部分380とによって外包材200が密封されるため、芯材100と吸着材400とが略真空状態の外包材200の内部に収容される。

【0100】

ただし、上端部の熱溶着部分333の幅Waと、下端部の熱溶着部分335の幅Wbとに対応して、内側熱溶着部分380は、右端部201において、熱溶着部分333の内側端331から熱溶着部分335の内側端332まで熱溶着された部分のことであってもよい。あるいは、内側熱溶着部分380は、右端部201において、熱溶着部分333の内側端331と上端202との間の位置から熱溶着部分335の内側端332と下端203との間の位置まで熱溶着された部分のことであってもよい。

【0101】

右端部201において内側熱溶着部分380によって外包材200同士が熱溶着された後に、外側熱溶着部分390によって、さらに外包材200同士が熱溶着される。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。外側熱溶着部分390は、内側熱溶着部分380よりも外側において上端202から下端203まで熱溶着された部分である。ただし、上端部の熱溶着部分333の幅Waと、下端部の熱溶着部分335の幅Wbとに対応して、外側熱溶着部分390は、右端部201において、熱溶着部分333の内側端331から熱溶着部分335の内側端332まで熱溶着された部分のことであってもよい。あるいは、外側熱溶着部分390は、右端部201において、熱溶着部分333の内側端331と上端202との間の位置から熱溶着部分335の内側端332と下端203との間の位置まで熱溶着された部分のことであってもよい。

【0102】

このようにして、真空断熱材1が製造される。すなわち、真空断熱材1の製造方法は、外包材200の内部に芯材100を収容する収容工程と、芯材100の外周を囲む領域の一部において、外包材200同士を熱溶着する第1の熱溶着工程と、芯材100の外周を囲む領域の残余の部分において、熱溶着される部分が幅W38を有するように外包材200同士を熱溶着することによって外包材200を密封する第2の熱溶着工程と、芯材の外周200を囲む領域の残余の部分且つ第2の熱溶着工程によって熱溶着された部分よりも芯材100から離れた位置において、熱溶着される部分が幅W39を有するように外包材200同士を熱溶着する第3の熱溶着工程とを備えている。

【0103】

第3の熱溶着工程において熱溶着される外側熱溶着部分390の幅W39は、第2の熱溶着工程において熱溶着された内側熱溶着部分380の幅W38よりも大きい。また、外側熱溶着部分390と、内側熱溶着部分380とは、互いに略平行な方向に延びている。

【0104】

図6に示すように、内側熱溶着部分380と外側熱溶着部分390との間には、真空断熱材1の長手方向に沿って所定の距離が隔てられている。

【0105】

ただし、図7に示すように、内側熱溶着部分380と外側熱溶着部分390との間には、真空断熱材1の長手方向に沿って所定の距離が隔てられていなくてもよい。図7に示すように、内側熱溶着部分380の外側端381と、外側熱溶着部分390の内側端391とは、互いに一致していてもよい。あるいは、図示は省略するが、内側熱溶着部分380の外側の一部と外側熱溶着部分390の内側の一部とが、互いに重なっていてもよい。

【0106】

内側熱溶着部分380と外側熱溶着部分390との間に真空断熱材1の長手方向に沿って所定の距離が隔てられていない場合は、第3の熱溶着工程において熱溶着される外側熱溶着部分390の幅と、第2の熱溶着工程において熱溶着される内側熱溶着部分380の幅との大小関係は限定されない。図7に示す例によれば、熱溶着部300において、内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分のうち、内側熱溶着部分380のみによって外包材200同士を最終的に熱溶着することにより、外包材200を密封することができる程度の必要最低限の熱溶着面積によって外包材200同士を熱溶着することができる。内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分によれば、芯材100が封入された外包材200の内部の減圧状態を維持することができる。

【0107】

以上のように、真空断熱材1は、外包材200と、外包材200に収容される芯材100とを備えている。外包材200は、芯材100の外周を囲むように外包材200同士が互いに接触して熱溶着される熱溶着部300を有している。熱溶着部300の一部は、内側熱溶着部分380と外側熱溶着部分390とを含む。内側熱溶着部分380は、芯材200の外周を囲む領域の一部として外包材200の右端部201において、熱溶着される部分が幅W38を有するように外包材200同士が熱溶着された部分である。外側熱溶着部分390は、外包材200の右端部201において、熱溶着される部分が幅W39を有するように、内側熱溶着部分380よりも芯材100から離れた位置において外包材200同士が熱溶着された部分である。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。

【0108】

真空断熱材1によれば、熱溶着部300において、芯材100の外周を囲むように外包材200同士が互いに接触して熱溶着される。真空断熱材1によれば、熱溶着部300において外包材200同士が熱溶着されることにより、外包材200の内部に芯材100が収容された状態で外包材200が密封される。熱溶着部300の一部は、内側熱溶着部分380と、外側熱溶着部分390とを含んでいる。芯材100の外周を囲む熱溶着部300の領域の一部として外包材200の右端部201においては、幅W38を有する内側熱溶着部分380によって外包材200同士が熱溶着される。真空断熱材1によれば、右端部201において、内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分のうちの内側熱溶着部分380によって外包材200同士を熱溶着することにより、外包材200を密封することができる程度の必要最低限の幅によって外包材200同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0109】

さらに、外包材200の右端部201且つ内側熱溶着部分380よりも芯材100から離れた位置において、幅W39を有する外側熱溶着部分390によって外包材200同士が熱溶着される。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。このように、芯材100の外周を囲む熱溶着部300の領域の一部として外包材200の右端部201において、内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分により、芯材100が収容された外包材200の内部の圧力の経年変化を防止すること、つまり、外包材200の内部の減圧状態を維持することができる。

【0110】

外側熱溶着部分390によって外包材200同士が熱溶着されるときには、内側熱溶着部分380を含む熱溶着部300によって外包材200がすでに密封されているため、外側熱溶着部分390の熱溶着時に発生する炭化水素ガスが、芯材100が充填された外包材200の内部に拡散することが防止されている。そのため、外側熱溶着部分390によって外包材200同士が熱溶着されるときに、外包材200の内部の真空度の低下を防止することができる。

【0111】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材を提供することができる。

【0112】

真空断熱材1において、熱溶着部300は、直鎖状低密度ポリエチレンによって形成されている。

【0113】

この構成によれば、熱溶着部300を、熱溶着されるときに炭化水素ガスを発生させにくい材質として、直鎖状低密度ポリエチレン(LLDPE)によって形成する。これにより、炭化水素ガスによる真空断熱材1の真空度の低下をより効果的に防ぐことができる。

【0114】

真空断熱材1において、芯材100は、複数の不織布110を積層することにより構成された真空断熱材用芯材である。不織布110は、連続フィラメント法によって製造された、平均繊維径が3μm以上15μm以下、平均繊維長が3mm以上15mm以下であって真直度が極めて高く、かつ、ほぼ円形の断面を有している複数のガラス繊維111,112を含んでいる。

【0115】

芯材100を構成する不織布110は、連続フィラメント法によって製造された複数のガラス繊維111,112を少なくとも含むので、このような複数のガラス繊維111,112を用いて、不織布110を形成する際に各ガラス繊維111,112を不織布110の表面に対して平行な方向に配列させようとすると、大半のガラス繊維111,112が不織布110の表面とほぼ平行な方向に延在するように複数のガラス繊維111,112を容易に配列させることができる。このとき、大半の複数のガラス繊維111,112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材100を構成する複数のガラス繊維111,112の間を充填するようなガラス繊維111,112の存在を極力なくすことができ、また複数のガラス繊維111,112の間に絡みつくようなガラス繊維111,112の存在を極力なくすことができるので、ガラス繊維111,112間に熱伝導が発生するのを防止することができる。このため、芯材100の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材100の熱伝導率をより低下させることができる。

【0116】

真空断熱材1において、無機繊維はガラス繊維111,112である。この場合、ガラス繊維111,112は、他の無機繊維、例えば、セラミック繊維よりも熱伝導率が小さいので、素材自体の熱伝導率を低下させることにより、真空断熱材1の断熱性能をより向上させることができる。

【0117】

真空断熱材1の製造方法は、外包材200と、外包材200に収容される芯材100とを備えた真空断熱材の製造方法であって、収容工程と、第1の熱溶着工程と、第2の熱溶着工程と、第3の熱溶着工程とを備えている。収容工程は、外包材200の内部に芯材100を収容する工程である。

【0118】

第1の熱溶着工程は、芯材100の外周を囲む領域の一部として、外包材200の上端部と左端部と下端部とにおいて、外包材200同士を熱溶着する工程である。第2の熱溶着工程は、芯材100の外周を囲む領域の残余の部分として右端部201において、熱溶着される部分が幅W38を有するように外包材200同士を熱溶着することによって外包材200を密封する工程である。第3の熱溶着工程は、右端部201且つ内側熱溶着部分380よりも芯材100から離れた位置において、熱溶着される部分が幅W39を有するように外包材200同士を熱溶着する工程である。真空断熱材1の製造方法において、第3の熱溶着工程によって熱溶着される部分の幅W39は、第2の熱溶着工程によって熱溶着された部分の幅W38よりも大きい。

【0119】

真空断熱材1の製造方法によれば、外包材200の内部に芯材100が収容された後に、外包材200の上端部と左端部と下端部において、第1の熱溶着工程によって外包材200同士が熱溶着される。外包材200の右端部201においては、熱溶着される部分が幅W38を有するように、第2の熱溶着工程によって外包材200同士が熱溶着されることにより、外包材200が密封される。このように、当該製造方法によれば、外包材200の右端部201においては、先ず第2の熱溶着工程によって外包材200同士を熱溶着することにより、外包材200を密封することができる程度の必要最低限の幅によって外包材200同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0120】

さらに、外包材200の右端部201且つ第2の熱溶着工程によって熱溶着された部分よりも芯材100から離れた位置において、第3の熱溶着工程によって外包材200同士が熱溶着される。このように、芯材100の外周を囲む領域の残余の部分として、外包材200の右端部201においては、二つの熱溶着部分により、芯材100が収容された外包材200の内部の圧力の減圧状態を維持することができる。

【0121】

第3の熱溶着工程によって外包材200同士が熱溶着されるときには、第1の熱溶着工程と第2の熱溶着工程とによって外包材200が密封されているため、第3の熱溶着工程時に発生する炭化水素ガスが、芯材100が収容された外包材200の内部に拡散することが防止されている。そのため、第3の熱溶着工程によって外包材200同士が熱溶着されるときに、外包材200の内部の真空度の低下を防止することができる。

【0122】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材の製造方法を提供することができる。

【0123】

(第2実施形態)

図8は、この発明の第2実施形態として、冷蔵庫の全体を示す側断面図(A)と、冷蔵庫の外装を示す正面図(B)である。

【0124】

図8の(A)に示すように、冷蔵庫3は、外箱301と、内箱302と、扉303と、仕切板304と、圧縮機305が配置される機械室306と、冷却部307と、真空断熱材320を備える。外箱301と内箱302は、冷蔵庫3の外装308を形成する。外装308は、一面が開口した略直方体形状に形成されている。外装308の開口部は、扉303によって開閉される。外装308の内部は、仕切板304によって複数の室に区切られる。この実施形態においては、外装308の内部は、例えば、冷蔵室311、製氷室312、貯氷室313、冷凍室314、野菜室315に区切られている。

【0125】

外箱301と内箱302との間には、真空断熱材320が配置される。また、扉303の内部にも、真空断熱材320が配置されている。図8に示す真空断熱材320のうちの少なくとも一部は、第1実施形態の真空断熱材によって形成されている。

【0126】

従来の冷蔵庫では、断熱材として硬質発泡ウレタンが用いられているものがある。このような従来の冷蔵庫では、内箱と外箱により形成された空間に発泡ウレタンの材料を注入し、化学反応によって発泡させることにより断熱材を充填している。

【0127】

従来の冷蔵庫において、断熱材として硬質発泡ウレタンが用いられていた部分の少なくとも一部を、断熱性能のよい第1実施形態の真空断熱材に置き換えることによって、断熱効果に比例して、断熱材の厚みを薄くすることができる。断熱材の厚みを薄くすることができれば、冷蔵庫を大きくすることなく、内容積を拡大することができる。また、省エネルギーを図ることができる。さらに、硬質発泡ウレタンの使用量を少なくすることができるので、冷蔵庫の廃棄時のリサイクルも容易になる。

【0128】

図8に示す真空断熱材320の配置位置は一例である。真空断熱材320は、他の位置に配置されてもよい。

【0129】

以上のように、この発明に従った冷蔵庫3は、外箱301と、外箱301の内側に配置される内箱302と、外箱301と内箱302との間に配置される真空断熱材320とを備え、真空断熱材320は、第1実施形態の真空断熱材を含む。

【0130】

冷蔵庫3では、内箱302の内部に収容された食品を冷却する。そのため、冷蔵庫3では、内箱302の内部の温度を外箱301の外部よりも低温に保ったり、内箱302の内部を効率よく冷却したりする必要がある。そのため、外箱301と内箱302の間に真空断熱材320が配置される。外箱301と内箱302の間に配置される真空断熱材320の断熱性能が優れていれば、内箱302の内部を外箱301の外部よりも低温にしたり、高温にしたりするために必要なエネルギーを低減することができるので、省エネルギーになる。

【0131】

そこで、外箱301と内箱302との間に配置される真空断熱材320が第1実施形態の真空断熱材を含むことにより、断熱性能及び省エネルギーに優れた冷蔵庫3を提供することができる。

【0132】

(第3実施形態)

図9は、この発明の第3実施形態として、給湯器の全体を示す側断面図である。

【0133】

図9に示すように、給湯器(ポット)4の蓋体410の内部と、貯湯容器422と外容器421との間に真空断熱材430が配置されている。真空断熱材430は、第1実施形態の真空断熱材である。蓋体410の上面411を形成する部材と外容器421は外箱の一例であり、蓋体410の下面412を形成する部材と貯湯容器422は内箱の一例である。また、真空断熱材430の配置位置は一例である。真空断熱材430は、他の位置に配置されてもよい。

【0134】

この給湯器4では、貯湯容器422の内部に水が貯められ、この水が抵抗発熱式ヒータ440等で温められる。また、貯湯容器422の内部に貯められた水を保温することができる。

【0135】

このように、抵抗発熱式ヒータ440などで水を温めるための貯湯容器422の外側に第1実施形態の真空断熱材を使用することにより、断熱材の厚みを従来よりも薄くすることができるので、給湯器4の内容積の拡大を可能にしつつ、省スペースになる。また、給湯器4の保温性能を向上させつつ、省エネルギーを図ることができる。また、例えば断熱材として発泡ウレタンを用いる場合と比較して、断熱材のリサイクルが容易になる。

【0136】

(実施形態4)

図10は、この発明の第4実施形態として、炊飯器の全体を示す正面斜視図(A)と、背面斜視図(B)と、炊飯器の内部に収容される部材を示す図(C)である。

【0137】

図10に示すように、炊飯器5は、筐体501と、筐体501の上部の開口部を開閉するための上蓋502とから構成されている。筐体501の内部には、図10の(C)に示すように、内釜504と、内釜504の底部に配置されるヒータ505と、内釜504とヒータ505を覆う外釜503とが配置される。炊飯器5の上蓋502の内部と、外釜503と筐体501の間に真空断熱材510が配置されている。真空断熱材510は、外釜503の外周面を覆うように、外釜503の外周面に巻かれるようにして配置されている。真空断熱材510は、第1実施形態の真空断熱材である。

【0138】

筐体501は外箱の一例であり、外釜503は内箱の一例である。また、上蓋502の上面は外箱の一例であり、上蓋502の下面は内箱の一例である。また、真空断熱材510の配置位置は一例である。真空断熱材510は、他の位置に配置されてもよい。

【0139】

米の炊飯部である内釜504を収納する外釜503の外周に真空断熱材510を配置することにより、従来の断熱材と同等の断熱性能を得ながら、従来の断熱材よりも断熱材の厚みを薄くすることができる。このようにして、省スペース、省エネルギーを達成することが可能であって、大容量の炊飯器5を得ることができる。

【0140】

また、外釜503の外周に真空断熱材510を配置することにより、内釜504の温度は、ヒータ505の配置されている底部から高さ方向に沿って等温分布になるので、内釜504内において均等に対流を発生させることができる。

【0141】

(第5実施形態)

図11は、この発明の第5実施形態として、洗濯乾燥機の全体を示す斜視図である。

【0142】

図11に示すように、洗濯乾燥機6は、外装601と、外装601の開口部を開閉するための蓋602と、外装601の内部に収容される洗濯乾燥槽収納部603と、洗濯乾燥槽収納部603の内部に収容される洗濯乾燥槽(図示しない)とを備える。外装601と洗濯乾燥槽収納部603との間には真空断熱材610が配置されている。真空断熱材610は、第1実施形態の真空断熱材である。洗濯乾燥機6は、乾燥機能付き洗濯機である。真空断熱材610の配置位置は一例である。真空断熱材610は、他の位置に配置されてもよい。

【0143】

洗濯乾燥槽は、洗濯乾燥槽収納部603の内部において、回転可能であるように支持されている。使用者は、洗濯乾燥槽の内部に衣類などの対象物を入れて、蓋602上に配置される操作部を操作することによって、対象物の洗濯や乾燥を行う。被洗浄対象物の洗濯時には、洗濯乾燥槽の内部に水が貯められ、洗剤が投入されて、洗濯乾燥槽が回転されることによって被洗浄対象物が洗浄される。被乾燥対象物の乾燥時には、洗濯乾燥槽の内部に温風を循環供給することによって、被乾燥対象物を乾燥させる。

【0144】

洗濯乾燥槽収納部603の外周面に真空断熱材610を巻きつけることによって、洗濯乾燥槽内に循環させる温風の温度を下がりにくくすることができるので、効率よく乾燥することができる。

【実施例】

【0145】

本発明の真空断熱材の効果の一つとして、優れた断熱性能を得られるという効果がある。この効果を検証するために、最終的な熱溶着の方法を変えて作製した各真空断熱材の熱伝導率をそれぞれ測定し、断熱性能を比較した。

【0146】

(実施例)

図12(A)〜(C)に、実施例に係る真空断熱材9を示す。真空断熱材9は、ガスバリヤ性の外包材920の内部に芯材910と吸着材94とが収容され、減圧状態で例えば上端部の熱溶着部分933、左端部の熱溶着部分934、および、下端部の熱溶着部分935の順に、外包材920同士を熱溶着させる。続いて、内側熱溶着部分931と外側熱溶着部分932との順に外包材920同士をさらに熱溶着させることにより、作製される。

【0147】

真空断熱材9の外包材920としては、最外層921にナイロンを用い、中間層922にアルミニウム蒸着PET樹脂とアルミニウム箔の2層を用い、最内層923に高密度ポリエチレン(HDPE)を用いた。

【0148】

芯材910は、複数の不織布911が積層されて構成されている。それぞれの不織布911は、無機繊維の一例であるガラス繊維と、少量の有機バインダーを用いて、抄紙法によって作製されている。具体的には、芯材910は、次のようにして作製された。

【0149】

平均繊維径10μm、平均繊維長10mmであるガラスチョップドストランド(オーウェンス・コーニング社(Owens Corning Corporation)製)をその濃度が0.5質量%となるように水中に投入し、分散剤としてエマノーン(登録商標)3199(花王株式会社製)をガラスチョップドストランド100質量部に対して1質量部となるように添加して、攪拌することにより、ガラスチョップドストランドスラリーを作製した。

【0150】

得られたガラスチョップドストランドスラリーを用いて湿式抄紙法にて抄造し、ウエブを作製した。得られたウエブに対して、アクリルエマルジョン(大日本インキ化学工業株式会社製 GM−4)をその固形分濃度が3.0質量%となるように水で希釈した液を含浸させ、ウエブ水分質量がガラス繊維質量に対して0.7質量%となるように水分を吸引して調整した。その後、ウエブを乾燥させることによって、芯材910に用いられる不織布911を作製した。得られた芯材910に用いられる不織布911は、米坪が100g/m2であった。不織布911を複数枚積層して、芯材910を形成した。芯材910の大きさは、長辺が435mm、短辺が400mm、厚みが9mmであった。

【0151】

外包材920の内部は、次のようにして密閉された。第1の熱溶着工程として、外包材920の3辺つまり外包材920の上端部と左端部と下端部とを熱溶着した。熱溶着部930のうち、上端部の熱溶着部分933と、左端部の熱溶着部分934と、下端部の熱溶着部分935とにより、外包材920の3辺の熱溶着が形成された。

【0152】

次に、第2の熱溶着工程として、右端部924の外包材920同士を、減圧状態下において内側熱溶着部分931によって熱溶着した。外包材920の右端部924は、芯材910の外周を囲む領域の残余の部分であった。熱溶着部930のうち、熱溶着部分933と、熱溶着部分934と、熱溶着部分935と、内側熱溶着部分931とにより、芯材910の外周を囲む領域が形成された。内側熱溶着部分931の幅W1は、2.0mmであった。内側熱溶着部分931の長さLは、500mmであった。長さLは、外包材920の上下方向の寸法であった。

【0153】

なお、真空断熱材9の上下左右等の方向は、図12(A)と(C)とに示された真空断熱材9を正面から見た方向であった。真空断熱材9の上下左右等の方向は、例えば、使用者が真空断熱材1を手に取るとき、または、真空チャンバー(図示せず)に配置されるときに、真空断熱材1が取る姿勢に応じて変化する。そのため、真空断熱材9が取る姿勢に応じて、外包材920の右端部924は、真空断熱材9の右端部ではなく真空断熱材9の上端部または左端部等に変化する。

【0154】

このようにして、第1の熱溶着工程と第2の熱溶着工程とにより、熱溶着部分933、熱溶着部分934、熱溶着部分935、および、内側熱溶着部分931の最内層923同士が熱溶着されるため、芯材910と吸着材94とが略真空状態の外包材920の内部に収容された。

【0155】

次に、図12(C)に示すように、第3の熱溶着工程として、芯材910の外周を囲む領域の残余の部分且つ内側熱溶着部分931よりも芯材910から離れた位置において、外側熱溶着部分932によって外包材920同士を、減圧状態下において熱溶着した。なお、熱溶着部分932は、減圧状態下において熱溶着されることが好ましい。ただし、熱溶着部分932は、大気圧下において熱溶着されてもよい。

【0156】

真空断熱材9の長手方向に沿った内側熱溶着部分931と外側熱溶着部分932との間の距離Dは1mmであった。外側熱溶着部分932の幅W2は、10.0mmであった。外側熱溶着部分932の長さは、内側熱溶着部分931の長さLと同様に500mmであった。このようにして、第3の熱溶着工程により、外側熱溶着部分932の最内層923同士を最終的に熱溶着した。このように作製された真空断熱材9の熱伝導率を測定した。

【0157】

真空断熱材9の熱伝導率は、熱伝導率測定装置(英弘精機株式会社製 HC−074/600)を用いて測定した。真空断熱材9の測定時の平均温度は24℃であった。真空断熱材9の熱伝導率の測定値は、1.3mW/m・Kであった。

【0158】

なお、実施例に係る真空断熱材9と異なり、芯材として、ガラス繊維からなるグラスウールを用いて形成された芯材を、外包材920の内部に収容した真空断熱材についても、熱伝導率を測定した。ガラス繊維からなるグラスウールを用いて形成された芯材が、外包材920の内部に収容された真空断熱材のうち、芯材を除く他の構成は、真空断熱材9と同様である。この真空断熱材の熱溶着の方法は、真空断熱材9のものと同様である。また、この真空断熱材の熱伝導率の測定方法は、真空断熱材9のものと同様である。この真空断熱材の熱伝導率の測定値は、2.1mW/m・Kであった。

【0159】

(比較例)

比較例に用いられた真空断熱材(図示せず)は、真空断熱材9と異なり、芯材の外周を囲む領域の残余の部分において、一つの熱溶着部分によって外包材同士が熱溶着された。比較例の真空断熱材のその他の構成は、実施例に用いられた真空断熱材9と同様であった。比較例に係る真空断熱材の外包材の内部は、以下のようにして密閉された。

【0160】

まず、外包材の内部に芯材と吸着材とを収容した後に、外包材の上端部と左端部と下端部とを熱溶着した。熱溶着部のうち、上端部の熱溶着部分と、左端部の熱溶着部分と、下端部の熱溶着部分とにより、芯材の外周を囲む領域の一部が形成された。次に、芯材の外周を囲む領域の残余の部分としての外包材の右端部において、外包材の最内層同士を一つの熱溶着部分によって最終的に熱溶着した。比較例に係る真空断熱材においては、熱溶着部上端部の熱溶着部分、左端部の熱溶着部分、下端部の熱溶着部分、および、右端部の熱溶着部分により、芯材の外周を囲む熱溶着部の領域が形成された。

【0161】

比較例に係る真空断熱材の右端部の熱溶着部分の幅は、10mmであった。比較例の熱溶着部分の長さは、実施例に係る真空断熱材9の内側熱溶着部分931および外側熱溶着部分932と同様に500mmであった。比較例に係る真空断熱材の熱溶着部は、実施例に係る真空断熱材9と同様に熱溶着された。

【0162】

比較例に係る真空断熱材の熱伝導率は、実施例に係る真空断熱材9と同様に測定した。比較例に係る真空断熱材の測定時の平均温度は24℃であった。比較例に係る真空断熱材の熱伝導率の測定値は、1.5mW/m・Kであった。

【0163】

なお、比較例に係る真空断熱材と異なり、芯材として、ガラス繊維からなるグラスウールを用いて形成された芯材を、外包材の内部に収容した真空断熱材についても、熱伝導率を測定した。ガラス繊維からなるグラスウールを用いて形成された芯材が、外包材の内部に収容された真空断熱材のうち、芯材を除く他の構成は、比較例に係る真空断熱材と同様である。この真空断熱材の熱溶着の方法は、比較例に係る真空断熱材のものと同様である。また、この真空断熱材の熱伝導率の測定方法は、真空断熱材9のものと同様である。この真空断熱材の熱伝導率の測定値は、2.3mW/m・Kであった。

【0164】

このように、内側熱溶着部分931と外側熱溶着部分932との二つの熱溶着部分によって最終的に最内層923同士が熱溶着された真空断熱材9は、従来のように一つの熱溶着部分によって外包材が最終的に密閉された真空断熱材に比べて小さい熱伝導率を示し、従来の断熱性能の改善限界を超える優れた断熱性能を有することがわかる。

【0165】

したがって、本発明に従った真空断熱材を使用することによって、断熱性能及び省エネルギーに優れた冷蔵庫等の機器を提供することが可能である。

【0166】

以上に開示された実施の形態はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものである。

【符号の説明】

【0167】

1:真空断熱材、100:芯材、110:不織布、200:外包材、202:上端、203:下端、300:熱溶着部、380:内側熱溶着部分、390:外側熱溶着部分

【技術分野】

【0001】

この発明は、真空断熱材およびそれを備える機器、ならびにその製造方法に関するものである。

【背景技術】

【0002】

各種食品を加温、冷却、保温することを目的として使用される冷蔵庫、保冷箱、保温箱等や、被乾燥対象物に温風を吹きつけて被乾燥対象物を乾燥させる乾燥機等には、従来から、種々の構造や性能を有する断熱材が使用されている。断熱材の中でも真空断熱材は断熱性能に優れているため、断熱を必要とする家庭用冷蔵庫等の機器に広く使用されている。真空断熱材は、一般的に、無機材料からなる芯材を外包材に充填した後、外包材を密閉し、外包材の内部を減圧状態に保持することによって得られる。

【0003】

このような真空断熱材の芯材は、無機材料の中でも、火炎法または遠心法によって製造されたガラス繊維からなるグラスウールを用いて形成される。

【0004】

たとえば、特開2005−265038号公報(特許文献1)に記載の真空断熱材は、無機繊維としてのガラス繊維からなるグラスウールを湿式抄造した無機繊維シートを複数枚積層したものを芯材として用いて構成され、無機繊維中の粒子径30μm以上のショット含有率が0.1質量%以下であり、無機繊維中の平均繊維径が0.2〜6μmであり、無機繊維がシート面に対して水平方向に配列されている。

【0005】

また、特開2006−17169号公報(特許文献2)に記載の真空断熱材では、無機繊維積層材料としてのガラス繊維からなるグラスウールで構成されている芯材が外被材内に減圧密封されており、真空断熱材中の芯材の密度が200〜270kg/m3であり、外被材を開包した後の芯材が繊維長100μm以上のガラス繊維を75%以上含有している。

【0006】

一方、特開2004−36749号公報(特許文献3)に記載の真空断熱材では、ピンホールの発生を低減するために、異方性のない材料として、直鎖状低密度ポリエチレン(LLDPE)のフィルムが熱溶着層として用いられている。

【0007】

また、特許第3482408号公報(特許文献4)に記載の真空断熱材では、ピンホールの発生を低減するために、外包材に2層の延伸ナイロンフィルムが用いられている。この真空断熱材においても、熱溶着層には直鎖状低密度ポリエチレン(LLDPE)のフィルムが用いられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−265038号公報

【特許文献2】特開2006−17169号公報

【特許文献3】特開2004−36749号公報

【特許文献4】特許第3482408号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

図13は、従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の分布状態を模式的に示す平面図である。図14は従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)、図15は同様の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【0010】

図13に示すように、グラスウール800においては、種々の繊維長の多数本のガラス繊維810が様々な方向に延びてランダムに分布していることがわかる。また、図14と図15に示すように、火炎法または遠心法によって製造されたグラスウールにおいては、主体となる繊維に対して、繊維長が1mm以下の短い繊維や、繊維径が1μm以下の微細な繊維が混入された状態である。このような短い繊維や微細な繊維は、主体となる繊維の間を充填したり、主体となる繊維の間に絡みついたりして、繊維間に熱伝導が発生し、芯材の厚み方向に沿って熱伝導を引き起こすことによって、断熱性能を低下させているものと考えられる。また、このようなグラスウールにおいては、主体となる繊維も、折れ曲がったり、捩れたりした多数の繊維を含むことがわかる。

【0011】

このようにグラスウールは構成されているので、特開2005−265038号公報(特許文献1)に記載されているように、湿式抄造によってシートを形成する際にガラス繊維をシート面に対して水平方向に配列させようとしても、大半のガラス繊維を整列させることは非常に困難である。

【0012】

また、特開2006−17169号公報(特許文献2)に記載されているように、繊維長100μm以上のガラス繊維を75%以上含有する芯材を、芯材の密度が200〜270kg/m3になるようにグラスウールを押圧しても、大半のガラス繊維を整列させることは非常に困難である。

【0013】

したがって、上記のいずれの公報に記載の真空断熱材の芯材においても、繊維間の熱伝導の発生による断熱性能の低下を防止することは困難である。このため、得られた真空断熱材の熱伝導率は2mW/m・K程度であり、従来の改善手法では真空断熱材の断熱性能の向上には限界があった。

【0014】

また、特開2004−36749号公報(特許文献3)に記載の真空断熱材や、特許第3482408号公報(特許文献4)に記載の真空断熱材のような、外包材のピンホールの発生を抑えるような従来の改善手法では、真空断熱材の断熱性能の向上には限界があった。

【0015】

そこで、この発明の目的は、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材およびそれを備える機器、ならびにその製造方法を提供することである。

【課題を解決するための手段】

【0016】

本発明に従った真空断熱材は、外包材と、外包材に収容される芯材とを備えている。外包材は、芯材の外周を囲むように外包材同士が互いに接触して熱溶着される熱溶着部を有している。熱溶着部の一部は、内側熱溶着部分と外側熱溶着部分とを含む。内側熱溶着部分は、芯材の外周を囲む領域の一部において、熱溶着される部分が所定の幅を有するように外包材同士が熱溶着された部分である。外側熱溶着部分は、芯材の外周を囲む領域の一部において、熱溶着される部分が他の所定の幅を有するように、内側熱溶着部分よりも芯材から離れた位置において前記外包材同士が熱溶着された部分である。外側熱溶着部分の幅は、内側熱溶着部分の幅よりも大きい。

【0017】

真空断熱材は、外包材の熱溶着部が熱溶着されて密封されるので、熱溶着時に熱溶着部から発生する炭化水素ガスは、真空断熱材の外部に拡散するだけでなく、真空断熱材の外包材の内部にも拡散する。真空断熱材の外包材の内部に拡散した炭化水素ガスは、外包材の内部に密封される。

【0018】

外包材の内部に炭化水素ガスが拡散した状態で密封されると、外包材の内部の真空度が低くなる。外包材の内部の真空度が低くなることによって、真空断熱材の断熱性が低下する。

【0019】

本発明によれば、熱溶着部において、芯材の外周を囲むように外包材同士が互いに接触して熱溶着される。本発明に従った真空断熱材によれば、熱溶着部において外包材同士が熱溶着されることにより、外包材の内部に芯材が収容された状態で外包材が密封される。熱溶着部の一部は、内側熱溶着部分と、外側熱溶着部分とを含んでいる。芯材の外周を囲む熱溶着部の領域の一部においては、所定の幅を有する内側熱溶着部分によって外包材同士が熱溶着される。本発明によれば、芯材の外周を囲む熱溶着部の領域の一部において、内側熱溶着部分と外側熱溶着部分との二つの熱溶着部分のうちの内側熱溶着部分によって外包材同士を熱溶着することにより、外包材を密封することができる程度の必要最低限の幅によって外包材同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0020】

さらに、芯材の外周を囲む熱溶着部の領域の一部且つ内側熱溶着部分よりも芯材から離れた位置において、他の所定の幅を有する外側熱溶着部分によって外包材同士が熱溶着される。外側熱溶着部分の幅は、内側熱溶着部分の幅よりも大きい。このように、芯材の外周を囲む熱溶着部の領域の一部において、内側熱溶着部分と外側熱溶着部分との二つの熱溶着部分により、芯材が収容された外包材の内部の圧力の経年変化を防止すること、つまり、外包材の内部の減圧状態を維持することができる。

【0021】

外側熱溶着部分によって外包材同士が熱溶着されるときには、内側熱溶着部分を含む熱溶着部によって外包材がすでに密封されているため、外側熱溶着部分の熱溶着時に発生する炭化水素ガスが、芯材が充填された外包材の内部に拡散することが防止されている。そのため、外側熱溶着部分によって外包材同士が熱溶着されるときに、外包材の内部の真空度の低下を防止することができる。

【0022】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材を提供することができる。

【0023】

本発明に従った真空断熱材において、熱溶着部は、直鎖状低密度ポリエチレンによって形成されていることが好ましい。

【0024】

この構成によれば、熱溶着部を、熱溶着されるときに炭化水素ガスを発生させにくい材質として、直鎖状低密度ポリエチレン(LLDPE)によって形成する。これにより、炭化水素ガスによる当該真空断熱材の真空度の低下をより効果的に防ぐことができる。

【0025】

本発明に従った真空断熱材において、芯材は、好ましくは、複数の不織布を積層することにより構成された真空断熱材用芯材である。不織布は、好ましくは、連続フィラメント法によって製造された、平均繊維径が3μm以上15μm以下、平均繊維長が3mm以上15mm以下であって真直度が極めて高く、かつ、ほぼ円形の断面を有している複数の無機繊維を少なくとも含む。

【0026】

不織布においては、複数の無機繊維層が積層されていることが好ましい。不織布において上層を形成する大半の複数の無機繊維と下層を形成する大半の複数の無機繊維とは、不織布の表面とほぼ平行な方向に延在し、かつ、互いに密着して平行な方向には整列せず、隣り合う繊維の間では点で接触し、不織布の上層と下層を形成するそれぞれの平面内でランダムな方向を向いて分散するように配列していることが好ましい。

【0027】

連続フィラメント法によれば、繊維径のばらつきが極めて小さい多数本の繊維を大量生産することができる。また、連続フィラメント法によって製造された無機繊維は、各繊維の真直度が極めて高い。このため、連続フィラメント法によって製造された多数本の無機繊維をほぼ一定の長さに切断することによって、繊維径のばらつきが極めて小さい、ほぼ同じ長さの多数本の無機繊維を、真直度が極めて高い状態で得ることができる。

【0028】

本発明の芯材を構成する不織布は、連続フィラメント法によって製造された複数の無機繊維を少なくとも含むので、このような複数の無機繊維を用いて、不織布を形成する際に各無機繊維を不織布の表面に対して平行な方向に配列させようとすると、大半の無機繊維が不織布の表面とほぼ平行な方向に延在するように複数の無機繊維を容易に配列させることができる。このとき、大半の複数の無機繊維は、不織布の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材を構成する複数の無機繊維の間を充填するような無機繊維の存在を極力なくすことができ、また複数の無機繊維の間に絡みつくような無機繊維の存在を極力なくすことができるので、無機繊維間に熱伝導が発生するのを防止することができる。このため、芯材の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材の熱伝導率をより低下させることができる。

【0029】

本発明に従った真空断熱材において、無機繊維はガラス繊維であることが好ましい。この場合、ガラス繊維は、他の無機繊維、例えば、セラミック繊維よりも熱伝導率が小さいので、素材自体の熱伝導率を低下させることにより、当該真空断熱材の断熱性能をより向上させることができる。

【0030】

本発明に従った機器は、外箱と、外箱の内側に配置される内箱と、外箱と内箱との間に配置される真空断熱材とを備えていることが好ましい。当該機器が有する真空断熱材は、上記の真空断熱材を含むことが好ましい。

【0031】

例えば、冷蔵庫は、内箱の内部に収容された食品を効率よく冷却する。また、例えば、洗濯乾燥機は、内箱の内部に収容された衣類等の被乾燥対象物に温風を吹きつけて効率よく乾燥させる。これらの機器では、内箱の内部の温度を外箱の外部よりも低温、あるいは高温の所定の温度に保ったり、内箱の内部を効率よく冷却、または加熱したりするために、内箱の内部を外箱の外部から断熱する必要がある。そのため、外箱と内箱の間に真空断熱材が配置される。外箱と内箱の間に配置される真空断熱材の断熱性能が優れていれば、内箱の内部を外箱の外部よりも低温にしたり、高温にしたりするために必要なエネルギーを低減することができるので、省エネルギーになる。

【0032】

そこで、外箱と内箱との間に配置される真空断熱材が上記の真空断熱材を含むことにより、断熱性能及び省エネルギーに優れた機器を提供することができる。

【0033】

本発明に従った真空断熱材の製造方法は、外包材と、外包材に収容される芯材とを備えた真空断熱材の製造方法であって、収容工程と、第1の熱溶着工程と、第2の熱溶着工程と、第3の熱溶着工程とを備えている。収容工程は、外包材の内部に芯材を収容する工程である。

【0034】

第1の熱溶着工程は、芯材の外周を囲む領域の一部において、外包材同士を熱溶着する工程である。第2の熱溶着工程は、芯材の外周を囲む領域の残余の部分において、熱溶着される部分が所定の幅を有するように外包材同士を熱溶着することによって外包材を密封する工程である。第3の熱溶着工程は、芯材の外周を囲む領域の残余の部分且つ第2の熱溶着工程によって熱溶着された部分よりも芯材から離れた位置において、熱溶着される部分が他の所定の幅を有するように外包材同士を熱溶着する工程である。本発明に従った真空断熱材の製造方法において、第3の熱溶着工程によって熱溶着される部分の幅は、第2の熱溶着工程によって熱溶着された部分の幅よりも大きい。

【0035】

本発明に従った真空断熱材の製造方法によれば、外包材の内部に芯材が収容された後に、芯材の外周を囲む領域の一部において、第1の熱溶着工程によって外包材同士が熱溶着される。芯材の外周を囲む領域の残余の部分においては、熱溶着される部分が所定の幅を有するように、第2の熱溶着工程によって外包材同士が熱溶着されることにより、外包材が密封される。このように、当該製造方法によれば、芯材の外周を囲む領域の残余の部分においては、先ず第2の熱溶着工程によって外包材同士を熱溶着することにより、外包材を密封することができる程度の必要最低限の幅によって外包材同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0036】

さらに、芯材の外周を囲む領域の残余の部分且つ第2の熱溶着工程によって熱溶着された部分よりも芯材から離れた位置において、第3の熱溶着工程によって外包材同士が熱溶着される。このように、芯材の外周を囲む領域の残余の部分においては、二つの熱溶着部分により、芯材が収容された外包材の内部の圧力の減圧状態を維持することができる。

【0037】

第3の熱溶着工程によって外包材同士が熱溶着されるときには、第1の熱溶着工程と第2の熱溶着工程とによって外包材が密封されているため、第3の熱溶着工程時に発生する炭化水素ガスが、芯材が収容された外包材の内部に拡散することが防止されている。そのため、第3の熱溶着工程によって外包材同士が熱溶着されるときに、外包材の内部の真空度の低下を防止することができる。

【0038】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材の製造方法を提供することができる。

【発明の効果】

【0039】

以上のように、本発明によれば、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材およびそれを備える機器、ならびにその製造方法を提供することができる。

【図面の簡単な説明】

【0040】

【図1】本発明の第1実施の形態として、真空断熱材の構成を模式的に示す断面図である。

【図2】本発明の一つの実施の形態として、芯材と外包材の配置(A)と、外包材の内部を減圧したときの真空断熱材の内部の様子(B)を模式的に示す斜視図である。

【図3】本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の分布状態を模式的に示す平面図である。

【図4】本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)である。

【図5】本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の圧縮される前の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【図6】本発明の第1実施形態の一例として、真空断熱材の構成を模式的に示す正面図である。

【図7】本発明の第1実施形態の他の一例として、真空断熱材の構成を模式的に示す正面図である。

【図8】本発明の第2実施形態として、冷蔵庫の全体を示す側断面図(A)と、冷蔵庫の外装を示す正面図(B)である。

【図9】本発明の第3実施形態として、給湯器の全体を示す側断面図である。

【図10】本発明の第4実施形態として、炊飯器の全体を示す正面斜視図(A)と、背面斜視図(B)と、炊飯器の内部に収容される部材を示す図(C)である。

【図11】この発明の第5実施形態として、洗濯乾燥機の全体を示す斜視図である。

【図12】実施例に係る真空断熱材において第1の熱溶着工程の熱溶着が行われたときの状態を示す正面図(A)と、(A)にB−B線で示す方向から見たときの断面図(B)と、第2の熱溶着工程の熱溶着が行われたときの状態を示す正面図(C)である。

【図13】従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の分布状態を模式的に示す平面図である。

【図14】従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)である。

【図15】従来から真空断熱材の芯材として用いられてきたグラスウールにおけるガラス繊維の圧縮される前の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【発明を実施するための形態】

【0041】

発明者らは、従来の真空断熱材の問題点を解決するために鋭意検討を重ねた結果、外包材を密封する場合に、最終的に熱溶着される部分の面積を従来よりも小さくすることにより、熱溶着時に炭化水素ガスの発生を抑制させることを思いついた。さらに、芯材が封入された外包材内部の圧力の経年劣化を考慮して、外包材の内部を密閉した後に、相対的に面積の小さい熱溶着部分の外側に、他の熱溶着部分によって外包材同士を熱溶着することを考えた。本発明は、以上のような知見に基づいてなされたものである。

【0042】

以下、本発明の実施の形態を図面に基づいて説明する。

【0043】

(第1実施形態)

図1は、この発明の第1実施の形態として、真空断熱材の構成を模式的に示す断面図である。図1の(A)は、外包材の内部を減圧する前の状態、図1の(B)は、外包材の内部が減圧されている場合の状態を示す図である。

【0044】

図1に示すように、真空断熱材1においては、直方体形状の袋状に形成されたガスバリヤ性の外包材200の内部に芯材100が収容されている。芯材100を外包材200に充填する前に、外包材200は、4辺のうち3辺において熱溶着されている。残りの1辺の熱溶着部300は、後述するように芯材100の充填後に減圧状態で熱溶着される。

【0045】

図1の(A)に示すように、芯材100は、複数の不織布110が積層されて構成されている。それぞれの不織布110は、無機繊維の一例であるガラス繊維と、少量の有機バインダーを用いて、抄紙法によって作製されている。バインダーについては無機バインダーを使用することも可能であるが、無機バインダーを用いると、繊維集合体、すなわち、不織布110の折り曲げの柔軟性が劣ること、また製品として使用する場合のコストが有機バインダーを用いる場合に比べ高価となるため、有機バインダーを使用することが好ましい。また、バインダーの量は、極力、多くならないように抑える。

【0046】

具体的な外包材200の構成の例としては、最外層210をポリエチレンテレフタレート(PET)樹脂とし、中間層220にはアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂を用い、最内層230に直鎖状低密度ポリエチレン樹脂(LLDPE)を用いるガスバリヤフィルムや、最外層210にナイロンを用い、中間層220にアルミニウム蒸着PET樹脂とアルミニウム箔の2層を用い、最内層230に直鎖状低密度ポリエチレン樹脂(LLDPE)を用いるガスバリヤフィルム等が挙げられる。熱溶着部300は、最内層230の一部に形成される。

【0047】

直鎖状低密度ポリエチレン樹脂(LLDPE)は、熱溶着時に炭化水素ガスを発生させにくい材質の一例である。

【0048】

なお、外包材200としては、最外層210にナイロンを用い、中間層220にアルミニウム蒸着PET樹脂とアルミニウム箔の2層を用い、最内層230に2種類のポリエチレン樹脂を用いたものであってもよい。最内層230に用いられるポリエチレン樹脂は、ポリプロピレン樹脂であってもよく、高密度ポリエチレン(HDPE)であってもよい。

【0049】

また、真空断熱材1の初期断熱性能及び経時断熱性能を保持するために、真空断熱材1内に、ガス吸着材、水分吸着材等の吸着材400を使用することが好ましい。吸着材400は、減圧状態にされてから熱溶着される熱溶着部300(後述する内側熱溶着部分380)の近傍に配置されている。ただし、吸着材400が配置される位置は限定されない。吸着材400は、外包材200の内部の他の位置に配置されてもよい。

【0050】

芯材100を外包材200内に充填した後、真空チャンバー内に収容する。外包材200の内部が所定の真空度まで減圧されると、熱溶着部300において外包材200どうしを熱溶着する。熱溶着の温度は、シール強度を保持するための熱溶着温度として、170〜220℃であることが好ましい。熱溶着の方法としては、真鍮や銅製の熱板の中に埋め込まれたニクロム線により熱板を発熱伝導させて熱溶着部300を過熱溶着させてシールを行なう熱板シール方式や、発熱体であるニクロム線(リボンヒーター)によって直接、熱溶着部300を加熱溶着させてシールを行なうインパルス溶着方式がある。熱溶着部300は、どちらの方法によって溶着されてもよい。また、他の方法によって溶着されてもよい。熱溶着部300が熱溶着されると、外包材200が密封される。

【0051】

図1の(B)に示すように、外包材200の内部が減圧されると、外包材200の外部の大気圧によって芯材100が圧縮されて、芯材100を構成する不織布110同士が押し付けられるように接触する。外包材200の内部を減圧した状態での芯材100の密度は、100〜400kg/m3の範囲内に含まれる。

【0052】

以上のように不織布110を構成し、不織布110を積層して芯材100を構成し、芯材100を外包材200の内部に配置して減圧して密封して、真空断熱材1を構成する。

【0053】

図2は、この発明の一つの実施の形態として、芯材と外包材の配置(A)と、外包材の内部を減圧したときの真空断熱材の内部の様子(B)を模式的に示す斜視図である。各不織布、芯材、外包材は、それぞれ、一部のみが示されている。

【0054】

図2の(A)に示すように、不織布110を複数枚積層して、芯材100を形成する。芯材100は、外包材200に覆われている。外包材200はガスバリヤ性で、袋状に形成されており、芯材100の全体を覆う。

【0055】

図2の(B)に示すように、袋状の外包材200の内部を減圧すると、芯材100が圧縮される。芯材100が圧縮されると、不織布110同士が互いに押し付けられるようにして接触する。

【0056】

芯材100の不織布110としては、連続フィラメント法によって製造されたガラス繊維によって形成されるものや、グラスウールによって形成されるものを用いることができる。図1に示すように、不織布110は、連続フィラメント法によって製造された複数の無機繊維を少なくとも含むように構成される。

【0057】

無機繊維としてはガラス繊維、セラミック繊維、ロックウール繊維等が挙げられるが、本発明の芯材を構成するために必要な細径の繊維が大量生産により比較的低価格で流通している点、素材自体の熱伝導率が小さい点から、無機繊維としてガラス繊維を使用するのが好ましい。

【0058】

本発明の一つの実施の形態では、一定の長さに切断したガラス繊維を用いて、湿式抄紙法によって製造した不織布を真空断熱材の芯材として使用する。ここで、一定の長さに切断したガラス繊維とは、連続フィラメント法によって溶融ガラスを多数のノズルから引き出すことによって成形された、太さが均一な糸状の連続フィラメントであるガラス繊維を数百〜数千本束ねて巻き取ってストランドとし、このストランドをギロチンカッター等により所定の長さに定寸切断したものをいう。このようにしてガラス繊維のストランドを定寸切断したものを、ガラスチョップドストランドという。

【0059】

このようにして得られたガラス繊維は、連続フィラメントを一定の寸法で切断して所定の長さにしたものであるので、真直度が極めて高く、剛性が高い繊維であって、ほぼ均一な繊維径を有し、ほぼ円形の断面を有する。すなわち、連続フィラメント法によれば、繊維径のばらつきが極めて小さい多数本の繊維を大量生産することができる。また、連続フィラメント法によって製造された無機繊維は、各繊維の真直度が極めて高い。このため、連続フィラメント法によって製造された多数本の無機繊維をほぼ一定の長さに切断することによって、繊維径のばらつきが極めて小さい、ほぼ同じ長さの多数本の無機繊維を、真直度が極めて高い状態で得ることができる。

【0060】

このため、このガラス繊維を用いて湿式抄紙法によって不織布を製造した場合、繊維が不織布の表面とほぼ平行な方向に延在するが、不織布の表面を形成する平面内でランダムな方向を向いて分散するように配列された不織布を得ることができる。

【0061】

図3は、本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の分布状態を模式的に示す平面図である。図3では、2層のガラス繊維層からなる不織布が示されている。図4は本発明の一つの実施の形態として真空断熱材の芯材に用いられる不織布を構成するガラス繊維の圧縮される前の分布状態を示す平面の電子顕微鏡写真(倍率100倍)、図5は同様の分布状態を示す断面の電子顕微鏡写真(倍率100倍)である。

【0062】

図3に示すように、上層を形成する複数のガラス繊維111と下層を形成するガラス繊維112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列している。また、図4と図5に示すように、各繊維の真直度が極めて高いことがわかる。また、大半の繊維が不織布の表面とほぼ平行な方向に延在するが、不織布の表面を形成する平面内でランダムな方向を向いて分散するように配列していることがわかる。

【0063】

このように本発明の芯材を構成する不織布110は、連続フィラメント法によって製造された複数の無機繊維の一例であるガラス繊維を少なくとも含むので、このような複数のガラス繊維を用いて、不織布110を形成する際に各ガラス繊維を不織布110の表面に対して平行な方向に配列させようとすると、大半のガラス繊維111、112が不織布の表面とほぼ平行な方向に延在するように複数のガラス繊維を容易に配列させることができる。このとき、大半の複数のガラス繊維111、112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材を構成する複数のガラス繊維の間を充填するようなガラス繊維の存在を極力なくすことができ、また複数のガラス繊維の間に絡みつくようなガラス繊維の存在を極力なくすことができるので、ガラス繊維間に熱伝導が発生するのを防止することができる。このため、芯材の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材の熱伝導率を低下させることができ、従来の断熱性能の改善限界を超えることが可能となり、優れた断熱性能を有する真空断熱材の芯材とその芯材を備えた真空断熱材を得ることができる。

【0064】

ガラス繊維の組成としては特に限定せず、Cガラス、Dガラス、Eガラス等が使用できるが、入手の容易さからEガラス(アルミノホウケイ酸ガラス)を採用するのが好ましい。

【0065】

上述したように、この実施形態の芯材として不織布110を形成する無機繊維は、連続フィラメントを定寸切断して所定の長さとしたガラス繊維であり、真直度が極めて高く、かつ、ほぼ円形の断面を有している。このため、ランダムな方向を向いて分散した複数のガラス繊維が平行に整列して並ばない限り、ガラス繊維同士は点で接触するので、ガラス繊維間の熱伝導が著しく抑制される。

【0066】

ガラス繊維の代わりに他の素材を用いることも考えられるが、一般に、アルミナ繊維を使用したアルミナチョップドストランド等の無機繊維材は、ガラス繊維よりも高価であり、かつ熱伝導率が高いために好ましくない。

【0067】

また、有機材料は、一般に無機材料よりも熱伝導率は低いが、剛性を有しない。このため、有機繊維材は、繊維が交差する箇所で外圧によって繊維が変形し、繊維同士の面接触や真空空間比率の減少を引き起こす。その結果、有機繊維を芯材に用いた真空断熱材は、熱伝導率が高くなるので、好ましくない。

【0068】

芯材100の製造方法としては、まず、連続フィラメント法によって製造された複数の無機繊維の一例であるガラス繊維を少なくとも用いて、湿式抄紙法によって不織布110を製造する。これにより、製造された不織布110の表面とほぼ平行な方向に、複数のガラス繊維のうち大半のガラス繊維111、112を延在させる。さらに、複数の不織布110を積層する。

【0069】

また、本発明の真空断熱材1の製造方法の一つの実施の形態では、まず、連続フィラメント法によって製造された複数のガラス繊維を少なくとも用いて、湿式抄紙法によって不織布110を製造する。これにより、製造された不織布110の表面とほぼ平行な方向に、複数のガラス繊維のうち大半のガラス繊維111、112を延在させる。さらに、複数の不織布110を積層する。その後、積層された複数の不織布110を外包材200の内部に収容し、外包材200の内部を減圧状態に保つ。

【0070】

真空断熱材1の製造方法の一つの実施の形態では、連続フィラメント法によって製造された複数のガラス繊維を少なくとも用いる。このような複数のガラス繊維を用いて、湿式抄紙法によって不織布110を製造する際に各ガラス繊維を不織布110の表面に対して平行な方向に配列させようとすると、大半のガラス繊維111、112が不織布110の表面とほぼ平行な方向に延在するように複数のガラス繊維を容易に配列させることができる。このとき、大半の複数のガラス繊維111、112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材100を構成するために複数の不織布110を積層しても、複数のガラス繊維の間を充填するようなガラス繊維の存在を極力なくすことができ、また複数のガラス繊維の間に絡みつくようなガラス繊維の存在を極力なくすことができるので、ガラス繊維間に熱伝導が発生するのを防止することができる。そして、積層された複数の不織布110を外包材200の内部に収容し、外包材200の内部を減圧状態に保つことにより、真空断熱材1を製造することができる。このようにして、芯材100の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材100の熱伝導率を低下させることができ、従来の断熱性能の改善限界を超えることが可能となり、優れた断熱性能を有する芯材100とその芯材100を備えた真空断熱材1を得ることができる。

【0071】

本発明に用いられるガラス繊維からなる不織布110は、湿式抄紙法によって製造される。湿式抄紙法では、適切な分散剤を添加することによって、ガラス繊維を一定の長さに切断したガラスチョップドストランドがモノフィラメント化して層状に分散配置され、結束の非常に少ないガラス繊維からなる不織布110を得ることができる。このため、平行して並んだガラス繊維の数が非常に少なく、大半のガラス繊維111、112は隣り合う繊維の間では点で接触する。このようにして、厚み方向において、高い圧縮強度を有しながら熱伝導率が極めて低い不織布110を製造することができるので、このような不織布110は真空断熱材1の芯材100として好適である。

【0072】

本発明の製造方法で採用される湿式抄紙法による不織布110の抄造は、長網抄紙機、短網抄紙機、傾斜ワイヤー型抄紙機等、既知の抄紙機を用いることによって可能である。

【0073】

通常、ガラス繊維からなる不織布は、耐熱性を有する断熱材、耐火性を有する断熱材、または、電気絶縁体として用いられる。このため、不織布には引き裂きや突き破りなどに耐える布強度が求められ、繊維同士の絡み合いが必要とされることが多い。このような用途に使用されるガラス繊維からなる不織布は、長網抄紙機、短網抄紙機を使用した抄紙法によって製造されることが多い。

【0074】

これに対して、本発明に用いられるガラス繊維からなる不織布110は、芯材100として外包材200内に収容されるので、布としての強度はさほど要求されない。また、繊維方向が揃いやすい抄紙法は、繊維同士の接触面積を増加させるので、本発明に用いられるガラス繊維からなる不織布110を製造するには好ましくない。一方、厚み方向の断熱性能を高めるためには、繊維同士の絡み合いは少ない方が望ましい。

【0075】

そのため、本発明に用いられるガラス繊維からなる不織布110を抄造する抄紙機としては、低いインレット濃度で抄紙することができる傾斜ワイヤー型抄紙機が適しているが、これに限定されるものではない。

【0076】

本発明に用いられる無機繊維の一例であるガラスチョップドストランドは、繊維径3〜15μm、繊維長3〜15mmのガラス繊維の構成比率が99%以上であることが好ましい。

【0077】

繊維径が3μm未満または繊維長が3mm未満のガラスチョップドストランドは、以下に述べるように、本発明の芯材100を構成する不織布110に使用するのには適さないと予測される。

【0078】

繊維径が3μm未満のガラス繊維は、繊維の剛性が低いため、湿式抄紙法によって不織布を製造する際に、繊維が湾曲して、繊維同士の絡み合いが発生し、繊維同士の接触面積が増加する。これにより、熱伝導が大きくなり、芯材の断熱性能を劣化させることから、繊維径が3μm未満のガラス繊維は好ましくない。

【0079】

繊維長が3mm未満のガラス繊維は、湿式抄紙法によって不織布を製造する際に、既に分散している下層に位置する繊維の上に上層に位置する繊維を分散させたとき、上層の繊維が下層の繊維を橋渡しすることができず、上層の繊維が下層の繊維の上で一点で支持される可能性が高くなり、たとえば、上層の繊維の一端が下層に垂下して、他方が厚み方向に突出するような形態で位置づけられることが予想される。このように、ある繊維が複数の繊維の間で厚み方向に橋渡しをするような形態になった場合、繊維の長さ方向への熱伝導が発生し、繊維同士の接触面積が増加する。これにより、熱伝導が大きくなり、芯材の断熱性能を劣化させることから、繊維長が3mm未満のガラス繊維は好ましくない。

【0080】

繊維径が15μm以上のガラス繊維を用いて、不織布を構成し、複数の不織布を積層して芯材を形成すると、芯材の厚み方向の繊維層の数が減少し、厚み方向の熱伝達経路が短くなり、かつ、不織布の形成時に空孔径が大きくなる。これにより、気体の熱伝導率による影響を受け、芯材の断熱性能を低下させることから、繊維径が15μm以上のガラス繊維は好ましくない。

【0081】

繊維長が15mm以上のガラス繊維を用いると、繊維径に対して繊維長が大きくなることから、繊維の剛性が低下して撓みやすくなり、繊維同士の絡み合いが発生し、繊維同士の接触面積が増加する。これにより、熱伝導が大きくなり、芯材の断熱性能を劣化させることから、繊維長が15mm以上のガラス繊維は好ましくない。

【0082】

本発明の真空断熱材の芯材として用いられるガラス繊維からなる不織布には、繊維同士の結合力が存在しない。このため、不織布の製造工程におけるガラス繊維の脱落を防止するとともに、後工程の加工工程における型くずれを防止するために、抄紙工程において有機バインダーを使用する必要がある。しかし、不織布は最終的に真空断熱材の芯材として外包材に内包されるため、有機バインダーの使用量は最低限にとどめる必要がある。ガラス繊維からなる不織布におけるバインダー含有量は15質量%以下であるのが好ましい。

【0083】

有機バインダーとしては、樹脂エマルジョン、樹脂水溶液等の液状バインダーをスプレーなどにより噴霧し、ガラス繊維に添加することが一般的である。

【0084】

本発明の真空断熱材の芯材として用いられるガラス繊維からなる不織布の米坪は30〜600g/m2であることが好ましい。不織布の米坪が30g/m2未満では、不織布内に存在する空隙の径が大きくなることによって気体の熱伝導率の影響が大きくなる。これにより、芯材の断熱性能が低下し、また、芯材の強度が弱くなるため、不織布の米坪が30g/m2未満では好ましくない。一方、不織布の米坪が600g/m2を超えると、ガラス繊維から不織布を製造する際の乾燥効率が低下し、生産性が低下するので、好ましくない。

【0085】

ここで、米坪とは、一般に、紙の厚みの計量単位であって、平方メートルあたりの紙の質量を表し、メートル坪量ともいう。ここでは、湿式抄紙法で製造したガラス繊維からなる不織布の厚みを計量する単位として米坪を使用している。

【0086】

ところで、たとえば、特開2006−17169号公報(特許文献2)には、真空断熱材の芯材を構成するグラスウール等の無機繊維の平均径は1〜5μmであることが好ましいと記載されている。そして、その無機繊維の平均径が5μmを超えると、最終的に得られる真空断熱材自体の断熱性能が低下すると記載されている。確かに真空断熱材の断熱性能は、芯材を構成する無機繊維の径が小さい方が高まる。一方、細い無機繊維は、価格が高く、また、湿式抄紙法によって不織布を製造する際には脱水効率を低下させ、生産性を低下させるという欠点を有する。これに対して、無機繊維の繊維径、繊維長などの繊維パラメータおよび繊維間の接着状況について、断熱性能を向上させるための最適条件を選定することによって、無機繊維の一例として、比較的繊維径の大きいガラスチョップドストランドを使用しても、従来の真空断熱材よりもはるかに高い断熱性能が得られる真空断熱材を実現することができる。

【0087】

また、繊維径が6μmより細いガラスチョップドストランドを使用しても、最終的に得られる真空断熱材の断熱性能の向上幅は、繊維径が10μmのガラスチョップドストランドを使用した場合に比べて、ほとんど無視可能な程度である。従って、生産性・価格・性能の面を考慮するならば、好適なガラスチョップドストランドの繊維径は6〜15μmである。この範囲のガラス繊維を使用した場合には、従来の真空断熱材よりも高い断熱性能を有する真空断熱材を、適切な製造コストで得ることができる。

【0088】

本発明の真空断熱材は、上述した特徴を備えた芯材を用いて、既知の方法にて製造することができる。代表的な方法として、図1に示される真空断熱材1の構成において、袋状に形成されたガスバリヤ性の外包材200の内部に芯材100を収容する。芯材100を減圧状態で格納する外包材200としては、高いガスバリヤ性を有するとともに、熱融着層、キズ等に対する保護層を有し、長期にわたり外包材200内を減圧状態に保つことが可能なものを使用する。また、このような特性を持つフィルムを複数枚積層して、外包材200としてもよい。

【0089】

上記の真空密封前に芯材の有機バインダーを除去または低減することにより、さらに断熱性能を向上させることができる。バインダーにアクリル樹脂等の熱硬化性樹脂バインダーを使用した場合は、熱分解による方法を用いることによってバインダーを除去することができる。

【0090】

すなわち、芯材を外包材に封入する前に、バインダーの熱分解温度より高く、かつガラス繊維の融点より低い温度で処理することにより、バインダーのみを熱分解により除去することができる。また、バインダーにPVA等の水溶性樹脂バインダーを用いた場合は、上記の方法のほかに、温水等で洗浄することによりバインダーを除去または低減することができる。

【0091】

続いて、真空断熱材1の外包材200の熱溶着部300の熱溶着の方法について、図6を用いて説明する。

【0092】

真空断熱材1の作製方法としては、ガスバリヤ性の外包材200の内部に芯材100と吸着材400とが収容された後に、減圧状態で熱溶着部300によって外包材200同士が熱溶着されることにより、外包材200が密封される。まず、外包材200の内部に芯材100と吸着材400とが収容された外包材200の3辺を、熱溶着部300において熱溶着する。

【0093】

芯材100と吸着材400とが収容された外包材200を、真空チャンバー(図示せず)内において減圧状態下で熱溶着する。まず、外包材200の3辺として、熱溶着部300のうち、上端部の熱溶着部分333と、左端部の熱溶着部分334と、下端部の熱溶着部分335とにおいて、外包材200同士が熱溶着される。熱溶着部分333と熱溶着部分334と熱溶着部分335とは、第1の熱溶着工程によって熱溶着される部分の一例である。熱溶着部分333と熱溶着部分334と熱溶着部分335とは、連続している。熱溶着部300のうちの熱溶着部分333と熱溶着部分334と熱溶着部分335とにより、芯材100の外周を囲む領域の一部が形成される。外包材200の上端部と左端部と下端部とは、芯材100の外周を囲む領域の一部の一例である。

【0094】

真空断熱材1の上下左右等の方向は、例えば、使用者が真空断熱材1を手に取るときまたは、図示しない真空チャンバーに配置されるときに、真空断熱材1が取る姿勢に応じて変化する。そのため、図6の下方が真空断熱材1の上方であったり、図6の上方が真空断熱材1の下方であったりする。あるいは、図6の下方が真空断熱材1の左方であったり、図6の上方が真空断熱材1の右方であったりする。同様に、真空断熱材1が取る姿勢に応じて、外包材200の上端202が真空断熱材1の左端であったり、下端203が真空断熱材1の右端であったりする。

【0095】

外包材200の右端部201において熱溶着される部分には、内側熱溶着部分380と外側熱溶着部分390とが含まれる。つまり、熱溶着部300の一部は、芯材100の外周を囲む領域の一部において、外包材200同士が熱溶着された内側熱溶着部分380と外側熱溶着部分390とを含む。内側熱溶着部分380は、第2の熱溶着工程によって熱溶着される部分の一例である。外側熱溶着部分390は、第3の熱溶着工程によって熱溶着される部分の一例である。

【0096】

熱溶着部300のうち、幅W38を有する内側熱溶着部分380により、芯材100の外周を囲む領域の残余の部分が形成される。内側熱溶着部分380は、芯材100の外周を囲む領域のうち、熱溶着部分333と熱溶着部分334と熱溶着部分335とによって形成される領域を除く部分において、外包材200同士が熱溶着された部分である。熱溶着部分333と熱溶着部分334と熱溶着部分335と内側熱溶着部分380とは、連続している。外側熱溶着部分390は、芯材100の外周を囲む領域の残余の部分且つ内側熱溶着部分380よりも芯材100から離れた位置において外包材200同士が熱溶着された部分である。外包材200の右端部201は、芯材100の外周を囲む領域の一部の一例、または、芯材100の外周を囲む領域の残余の部分の一例である。

【0097】

ここでいう内側と外側とは、外包材200において芯材100が封入されている側が内側であり、芯材100が封入されている側に対して右端部201が位置する側が外側である。図6に示すように、内側熱溶着部分380は、外側熱溶着部分390よりも、相対的に図の左側つまり内側に配置されている。外側熱溶着部分390は、内側熱溶着部分380よりも、相対的に図の右側つまり外側に配置されている。図6に示すように、右端部201は、図6の右側に配置されている。図6に示す真空断熱材1の右側半部分において、右端側は外側である。一方、図6に示す真空断熱材1の左側半部分において、左端側は外側である。

【0098】

このように、図6に示す真空断熱材1の長手方向の両端から真空断熱材1の中央部に向かう方向が内側方であり、真空断熱材1の中央部から真空断熱材1の長手方向のいずれか一方の端に向かう方向が外側方である。また、図6に示す真空断熱材1の上下方向の両端から真空断熱材1の中央部に向かう方向が内側方であり、真空断熱材1の中央部から真空断熱材1の上下方向のいずれか一方の端に向かう方向が外側方である。なお、真空断熱材1の外側は、大気圧側と言い換えることができる。真空断熱材1の内側は、芯材側と言い換えることができる。

【0099】

内側熱溶着部分380は、外包材200の右端部201において上端202から下端203まで熱溶着された部分である。このようにすることにより、熱溶着部分333、熱溶着部分334、熱溶着部分335、および、内側熱溶着部分380により、芯材100の外周全体が囲まれる。熱溶着部分333と熱溶着部分334と熱溶着部分335と内側熱溶着部分380とによって外包材200が密封されるため、芯材100と吸着材400とが略真空状態の外包材200の内部に収容される。

【0100】

ただし、上端部の熱溶着部分333の幅Waと、下端部の熱溶着部分335の幅Wbとに対応して、内側熱溶着部分380は、右端部201において、熱溶着部分333の内側端331から熱溶着部分335の内側端332まで熱溶着された部分のことであってもよい。あるいは、内側熱溶着部分380は、右端部201において、熱溶着部分333の内側端331と上端202との間の位置から熱溶着部分335の内側端332と下端203との間の位置まで熱溶着された部分のことであってもよい。

【0101】

右端部201において内側熱溶着部分380によって外包材200同士が熱溶着された後に、外側熱溶着部分390によって、さらに外包材200同士が熱溶着される。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。外側熱溶着部分390は、内側熱溶着部分380よりも外側において上端202から下端203まで熱溶着された部分である。ただし、上端部の熱溶着部分333の幅Waと、下端部の熱溶着部分335の幅Wbとに対応して、外側熱溶着部分390は、右端部201において、熱溶着部分333の内側端331から熱溶着部分335の内側端332まで熱溶着された部分のことであってもよい。あるいは、外側熱溶着部分390は、右端部201において、熱溶着部分333の内側端331と上端202との間の位置から熱溶着部分335の内側端332と下端203との間の位置まで熱溶着された部分のことであってもよい。

【0102】

このようにして、真空断熱材1が製造される。すなわち、真空断熱材1の製造方法は、外包材200の内部に芯材100を収容する収容工程と、芯材100の外周を囲む領域の一部において、外包材200同士を熱溶着する第1の熱溶着工程と、芯材100の外周を囲む領域の残余の部分において、熱溶着される部分が幅W38を有するように外包材200同士を熱溶着することによって外包材200を密封する第2の熱溶着工程と、芯材の外周200を囲む領域の残余の部分且つ第2の熱溶着工程によって熱溶着された部分よりも芯材100から離れた位置において、熱溶着される部分が幅W39を有するように外包材200同士を熱溶着する第3の熱溶着工程とを備えている。

【0103】

第3の熱溶着工程において熱溶着される外側熱溶着部分390の幅W39は、第2の熱溶着工程において熱溶着された内側熱溶着部分380の幅W38よりも大きい。また、外側熱溶着部分390と、内側熱溶着部分380とは、互いに略平行な方向に延びている。

【0104】

図6に示すように、内側熱溶着部分380と外側熱溶着部分390との間には、真空断熱材1の長手方向に沿って所定の距離が隔てられている。

【0105】

ただし、図7に示すように、内側熱溶着部分380と外側熱溶着部分390との間には、真空断熱材1の長手方向に沿って所定の距離が隔てられていなくてもよい。図7に示すように、内側熱溶着部分380の外側端381と、外側熱溶着部分390の内側端391とは、互いに一致していてもよい。あるいは、図示は省略するが、内側熱溶着部分380の外側の一部と外側熱溶着部分390の内側の一部とが、互いに重なっていてもよい。

【0106】

内側熱溶着部分380と外側熱溶着部分390との間に真空断熱材1の長手方向に沿って所定の距離が隔てられていない場合は、第3の熱溶着工程において熱溶着される外側熱溶着部分390の幅と、第2の熱溶着工程において熱溶着される内側熱溶着部分380の幅との大小関係は限定されない。図7に示す例によれば、熱溶着部300において、内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分のうち、内側熱溶着部分380のみによって外包材200同士を最終的に熱溶着することにより、外包材200を密封することができる程度の必要最低限の熱溶着面積によって外包材200同士を熱溶着することができる。内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分によれば、芯材100が封入された外包材200の内部の減圧状態を維持することができる。

【0107】

以上のように、真空断熱材1は、外包材200と、外包材200に収容される芯材100とを備えている。外包材200は、芯材100の外周を囲むように外包材200同士が互いに接触して熱溶着される熱溶着部300を有している。熱溶着部300の一部は、内側熱溶着部分380と外側熱溶着部分390とを含む。内側熱溶着部分380は、芯材200の外周を囲む領域の一部として外包材200の右端部201において、熱溶着される部分が幅W38を有するように外包材200同士が熱溶着された部分である。外側熱溶着部分390は、外包材200の右端部201において、熱溶着される部分が幅W39を有するように、内側熱溶着部分380よりも芯材100から離れた位置において外包材200同士が熱溶着された部分である。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。

【0108】

真空断熱材1によれば、熱溶着部300において、芯材100の外周を囲むように外包材200同士が互いに接触して熱溶着される。真空断熱材1によれば、熱溶着部300において外包材200同士が熱溶着されることにより、外包材200の内部に芯材100が収容された状態で外包材200が密封される。熱溶着部300の一部は、内側熱溶着部分380と、外側熱溶着部分390とを含んでいる。芯材100の外周を囲む熱溶着部300の領域の一部として外包材200の右端部201においては、幅W38を有する内側熱溶着部分380によって外包材200同士が熱溶着される。真空断熱材1によれば、右端部201において、内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分のうちの内側熱溶着部分380によって外包材200同士を熱溶着することにより、外包材200を密封することができる程度の必要最低限の幅によって外包材200同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0109】

さらに、外包材200の右端部201且つ内側熱溶着部分380よりも芯材100から離れた位置において、幅W39を有する外側熱溶着部分390によって外包材200同士が熱溶着される。外側熱溶着部分390の幅W39は、内側熱溶着部分380の幅W38よりも大きい。このように、芯材100の外周を囲む熱溶着部300の領域の一部として外包材200の右端部201において、内側熱溶着部分380と外側熱溶着部分390との二つの熱溶着部分により、芯材100が収容された外包材200の内部の圧力の経年変化を防止すること、つまり、外包材200の内部の減圧状態を維持することができる。

【0110】

外側熱溶着部分390によって外包材200同士が熱溶着されるときには、内側熱溶着部分380を含む熱溶着部300によって外包材200がすでに密封されているため、外側熱溶着部分390の熱溶着時に発生する炭化水素ガスが、芯材100が充填された外包材200の内部に拡散することが防止されている。そのため、外側熱溶着部分390によって外包材200同士が熱溶着されるときに、外包材200の内部の真空度の低下を防止することができる。

【0111】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材を提供することができる。

【0112】

真空断熱材1において、熱溶着部300は、直鎖状低密度ポリエチレンによって形成されている。

【0113】

この構成によれば、熱溶着部300を、熱溶着されるときに炭化水素ガスを発生させにくい材質として、直鎖状低密度ポリエチレン(LLDPE)によって形成する。これにより、炭化水素ガスによる真空断熱材1の真空度の低下をより効果的に防ぐことができる。

【0114】

真空断熱材1において、芯材100は、複数の不織布110を積層することにより構成された真空断熱材用芯材である。不織布110は、連続フィラメント法によって製造された、平均繊維径が3μm以上15μm以下、平均繊維長が3mm以上15mm以下であって真直度が極めて高く、かつ、ほぼ円形の断面を有している複数のガラス繊維111,112を含んでいる。

【0115】

芯材100を構成する不織布110は、連続フィラメント法によって製造された複数のガラス繊維111,112を少なくとも含むので、このような複数のガラス繊維111,112を用いて、不織布110を形成する際に各ガラス繊維111,112を不織布110の表面に対して平行な方向に配列させようとすると、大半のガラス繊維111,112が不織布110の表面とほぼ平行な方向に延在するように複数のガラス繊維111,112を容易に配列させることができる。このとき、大半の複数のガラス繊維111,112は、不織布110の表面とほぼ平行な方向に延在するが、互いに密着して平行な方向には整列せず、不織布110の表面を形成する平面内でランダムな方向を向いて分散するように配列する。これにより、芯材100を構成する複数のガラス繊維111,112の間を充填するようなガラス繊維111,112の存在を極力なくすことができ、また複数のガラス繊維111,112の間に絡みつくようなガラス繊維111,112の存在を極力なくすことができるので、ガラス繊維111,112間に熱伝導が発生するのを防止することができる。このため、芯材100の厚み方向に沿って熱伝導が生じるのを防止することによって、芯材100の熱伝導率をより低下させることができる。

【0116】

真空断熱材1において、無機繊維はガラス繊維111,112である。この場合、ガラス繊維111,112は、他の無機繊維、例えば、セラミック繊維よりも熱伝導率が小さいので、素材自体の熱伝導率を低下させることにより、真空断熱材1の断熱性能をより向上させることができる。

【0117】

真空断熱材1の製造方法は、外包材200と、外包材200に収容される芯材100とを備えた真空断熱材の製造方法であって、収容工程と、第1の熱溶着工程と、第2の熱溶着工程と、第3の熱溶着工程とを備えている。収容工程は、外包材200の内部に芯材100を収容する工程である。

【0118】

第1の熱溶着工程は、芯材100の外周を囲む領域の一部として、外包材200の上端部と左端部と下端部とにおいて、外包材200同士を熱溶着する工程である。第2の熱溶着工程は、芯材100の外周を囲む領域の残余の部分として右端部201において、熱溶着される部分が幅W38を有するように外包材200同士を熱溶着することによって外包材200を密封する工程である。第3の熱溶着工程は、右端部201且つ内側熱溶着部分380よりも芯材100から離れた位置において、熱溶着される部分が幅W39を有するように外包材200同士を熱溶着する工程である。真空断熱材1の製造方法において、第3の熱溶着工程によって熱溶着される部分の幅W39は、第2の熱溶着工程によって熱溶着された部分の幅W38よりも大きい。

【0119】

真空断熱材1の製造方法によれば、外包材200の内部に芯材100が収容された後に、外包材200の上端部と左端部と下端部において、第1の熱溶着工程によって外包材200同士が熱溶着される。外包材200の右端部201においては、熱溶着される部分が幅W38を有するように、第2の熱溶着工程によって外包材200同士が熱溶着されることにより、外包材200が密封される。このように、当該製造方法によれば、外包材200の右端部201においては、先ず第2の熱溶着工程によって外包材200同士を熱溶着することにより、外包材200を密封することができる程度の必要最低限の幅によって外包材200同士を熱溶着することができる。そのため、熱溶着時の炭化水素ガスの発生を抑制することが可能である。

【0120】

さらに、外包材200の右端部201且つ第2の熱溶着工程によって熱溶着された部分よりも芯材100から離れた位置において、第3の熱溶着工程によって外包材200同士が熱溶着される。このように、芯材100の外周を囲む領域の残余の部分として、外包材200の右端部201においては、二つの熱溶着部分により、芯材100が収容された外包材200の内部の圧力の減圧状態を維持することができる。

【0121】

第3の熱溶着工程によって外包材200同士が熱溶着されるときには、第1の熱溶着工程と第2の熱溶着工程とによって外包材200が密封されているため、第3の熱溶着工程時に発生する炭化水素ガスが、芯材100が収容された外包材200の内部に拡散することが防止されている。そのため、第3の熱溶着工程によって外包材200同士が熱溶着されるときに、外包材200の内部の真空度の低下を防止することができる。

【0122】

このようにすることにより、従来の断熱性能の改善限界を超えることが可能で、優れた断熱性能を有する真空断熱材の製造方法を提供することができる。

【0123】

(第2実施形態)

図8は、この発明の第2実施形態として、冷蔵庫の全体を示す側断面図(A)と、冷蔵庫の外装を示す正面図(B)である。

【0124】

図8の(A)に示すように、冷蔵庫3は、外箱301と、内箱302と、扉303と、仕切板304と、圧縮機305が配置される機械室306と、冷却部307と、真空断熱材320を備える。外箱301と内箱302は、冷蔵庫3の外装308を形成する。外装308は、一面が開口した略直方体形状に形成されている。外装308の開口部は、扉303によって開閉される。外装308の内部は、仕切板304によって複数の室に区切られる。この実施形態においては、外装308の内部は、例えば、冷蔵室311、製氷室312、貯氷室313、冷凍室314、野菜室315に区切られている。

【0125】

外箱301と内箱302との間には、真空断熱材320が配置される。また、扉303の内部にも、真空断熱材320が配置されている。図8に示す真空断熱材320のうちの少なくとも一部は、第1実施形態の真空断熱材によって形成されている。

【0126】

従来の冷蔵庫では、断熱材として硬質発泡ウレタンが用いられているものがある。このような従来の冷蔵庫では、内箱と外箱により形成された空間に発泡ウレタンの材料を注入し、化学反応によって発泡させることにより断熱材を充填している。

【0127】

従来の冷蔵庫において、断熱材として硬質発泡ウレタンが用いられていた部分の少なくとも一部を、断熱性能のよい第1実施形態の真空断熱材に置き換えることによって、断熱効果に比例して、断熱材の厚みを薄くすることができる。断熱材の厚みを薄くすることができれば、冷蔵庫を大きくすることなく、内容積を拡大することができる。また、省エネルギーを図ることができる。さらに、硬質発泡ウレタンの使用量を少なくすることができるので、冷蔵庫の廃棄時のリサイクルも容易になる。

【0128】

図8に示す真空断熱材320の配置位置は一例である。真空断熱材320は、他の位置に配置されてもよい。

【0129】

以上のように、この発明に従った冷蔵庫3は、外箱301と、外箱301の内側に配置される内箱302と、外箱301と内箱302との間に配置される真空断熱材320とを備え、真空断熱材320は、第1実施形態の真空断熱材を含む。

【0130】

冷蔵庫3では、内箱302の内部に収容された食品を冷却する。そのため、冷蔵庫3では、内箱302の内部の温度を外箱301の外部よりも低温に保ったり、内箱302の内部を効率よく冷却したりする必要がある。そのため、外箱301と内箱302の間に真空断熱材320が配置される。外箱301と内箱302の間に配置される真空断熱材320の断熱性能が優れていれば、内箱302の内部を外箱301の外部よりも低温にしたり、高温にしたりするために必要なエネルギーを低減することができるので、省エネルギーになる。

【0131】

そこで、外箱301と内箱302との間に配置される真空断熱材320が第1実施形態の真空断熱材を含むことにより、断熱性能及び省エネルギーに優れた冷蔵庫3を提供することができる。

【0132】

(第3実施形態)

図9は、この発明の第3実施形態として、給湯器の全体を示す側断面図である。

【0133】

図9に示すように、給湯器(ポット)4の蓋体410の内部と、貯湯容器422と外容器421との間に真空断熱材430が配置されている。真空断熱材430は、第1実施形態の真空断熱材である。蓋体410の上面411を形成する部材と外容器421は外箱の一例であり、蓋体410の下面412を形成する部材と貯湯容器422は内箱の一例である。また、真空断熱材430の配置位置は一例である。真空断熱材430は、他の位置に配置されてもよい。

【0134】

この給湯器4では、貯湯容器422の内部に水が貯められ、この水が抵抗発熱式ヒータ440等で温められる。また、貯湯容器422の内部に貯められた水を保温することができる。

【0135】

このように、抵抗発熱式ヒータ440などで水を温めるための貯湯容器422の外側に第1実施形態の真空断熱材を使用することにより、断熱材の厚みを従来よりも薄くすることができるので、給湯器4の内容積の拡大を可能にしつつ、省スペースになる。また、給湯器4の保温性能を向上させつつ、省エネルギーを図ることができる。また、例えば断熱材として発泡ウレタンを用いる場合と比較して、断熱材のリサイクルが容易になる。

【0136】

(実施形態4)

図10は、この発明の第4実施形態として、炊飯器の全体を示す正面斜視図(A)と、背面斜視図(B)と、炊飯器の内部に収容される部材を示す図(C)である。

【0137】

図10に示すように、炊飯器5は、筐体501と、筐体501の上部の開口部を開閉するための上蓋502とから構成されている。筐体501の内部には、図10の(C)に示すように、内釜504と、内釜504の底部に配置されるヒータ505と、内釜504とヒータ505を覆う外釜503とが配置される。炊飯器5の上蓋502の内部と、外釜503と筐体501の間に真空断熱材510が配置されている。真空断熱材510は、外釜503の外周面を覆うように、外釜503の外周面に巻かれるようにして配置されている。真空断熱材510は、第1実施形態の真空断熱材である。

【0138】

筐体501は外箱の一例であり、外釜503は内箱の一例である。また、上蓋502の上面は外箱の一例であり、上蓋502の下面は内箱の一例である。また、真空断熱材510の配置位置は一例である。真空断熱材510は、他の位置に配置されてもよい。

【0139】

米の炊飯部である内釜504を収納する外釜503の外周に真空断熱材510を配置することにより、従来の断熱材と同等の断熱性能を得ながら、従来の断熱材よりも断熱材の厚みを薄くすることができる。このようにして、省スペース、省エネルギーを達成することが可能であって、大容量の炊飯器5を得ることができる。

【0140】

また、外釜503の外周に真空断熱材510を配置することにより、内釜504の温度は、ヒータ505の配置されている底部から高さ方向に沿って等温分布になるので、内釜504内において均等に対流を発生させることができる。

【0141】

(第5実施形態)

図11は、この発明の第5実施形態として、洗濯乾燥機の全体を示す斜視図である。

【0142】

図11に示すように、洗濯乾燥機6は、外装601と、外装601の開口部を開閉するための蓋602と、外装601の内部に収容される洗濯乾燥槽収納部603と、洗濯乾燥槽収納部603の内部に収容される洗濯乾燥槽(図示しない)とを備える。外装601と洗濯乾燥槽収納部603との間には真空断熱材610が配置されている。真空断熱材610は、第1実施形態の真空断熱材である。洗濯乾燥機6は、乾燥機能付き洗濯機である。真空断熱材610の配置位置は一例である。真空断熱材610は、他の位置に配置されてもよい。

【0143】

洗濯乾燥槽は、洗濯乾燥槽収納部603の内部において、回転可能であるように支持されている。使用者は、洗濯乾燥槽の内部に衣類などの対象物を入れて、蓋602上に配置される操作部を操作することによって、対象物の洗濯や乾燥を行う。被洗浄対象物の洗濯時には、洗濯乾燥槽の内部に水が貯められ、洗剤が投入されて、洗濯乾燥槽が回転されることによって被洗浄対象物が洗浄される。被乾燥対象物の乾燥時には、洗濯乾燥槽の内部に温風を循環供給することによって、被乾燥対象物を乾燥させる。

【0144】

洗濯乾燥槽収納部603の外周面に真空断熱材610を巻きつけることによって、洗濯乾燥槽内に循環させる温風の温度を下がりにくくすることができるので、効率よく乾燥することができる。

【実施例】

【0145】

本発明の真空断熱材の効果の一つとして、優れた断熱性能を得られるという効果がある。この効果を検証するために、最終的な熱溶着の方法を変えて作製した各真空断熱材の熱伝導率をそれぞれ測定し、断熱性能を比較した。

【0146】

(実施例)

図12(A)〜(C)に、実施例に係る真空断熱材9を示す。真空断熱材9は、ガスバリヤ性の外包材920の内部に芯材910と吸着材94とが収容され、減圧状態で例えば上端部の熱溶着部分933、左端部の熱溶着部分934、および、下端部の熱溶着部分935の順に、外包材920同士を熱溶着させる。続いて、内側熱溶着部分931と外側熱溶着部分932との順に外包材920同士をさらに熱溶着させることにより、作製される。

【0147】

真空断熱材9の外包材920としては、最外層921にナイロンを用い、中間層922にアルミニウム蒸着PET樹脂とアルミニウム箔の2層を用い、最内層923に高密度ポリエチレン(HDPE)を用いた。

【0148】

芯材910は、複数の不織布911が積層されて構成されている。それぞれの不織布911は、無機繊維の一例であるガラス繊維と、少量の有機バインダーを用いて、抄紙法によって作製されている。具体的には、芯材910は、次のようにして作製された。

【0149】

平均繊維径10μm、平均繊維長10mmであるガラスチョップドストランド(オーウェンス・コーニング社(Owens Corning Corporation)製)をその濃度が0.5質量%となるように水中に投入し、分散剤としてエマノーン(登録商標)3199(花王株式会社製)をガラスチョップドストランド100質量部に対して1質量部となるように添加して、攪拌することにより、ガラスチョップドストランドスラリーを作製した。

【0150】

得られたガラスチョップドストランドスラリーを用いて湿式抄紙法にて抄造し、ウエブを作製した。得られたウエブに対して、アクリルエマルジョン(大日本インキ化学工業株式会社製 GM−4)をその固形分濃度が3.0質量%となるように水で希釈した液を含浸させ、ウエブ水分質量がガラス繊維質量に対して0.7質量%となるように水分を吸引して調整した。その後、ウエブを乾燥させることによって、芯材910に用いられる不織布911を作製した。得られた芯材910に用いられる不織布911は、米坪が100g/m2であった。不織布911を複数枚積層して、芯材910を形成した。芯材910の大きさは、長辺が435mm、短辺が400mm、厚みが9mmであった。

【0151】

外包材920の内部は、次のようにして密閉された。第1の熱溶着工程として、外包材920の3辺つまり外包材920の上端部と左端部と下端部とを熱溶着した。熱溶着部930のうち、上端部の熱溶着部分933と、左端部の熱溶着部分934と、下端部の熱溶着部分935とにより、外包材920の3辺の熱溶着が形成された。

【0152】

次に、第2の熱溶着工程として、右端部924の外包材920同士を、減圧状態下において内側熱溶着部分931によって熱溶着した。外包材920の右端部924は、芯材910の外周を囲む領域の残余の部分であった。熱溶着部930のうち、熱溶着部分933と、熱溶着部分934と、熱溶着部分935と、内側熱溶着部分931とにより、芯材910の外周を囲む領域が形成された。内側熱溶着部分931の幅W1は、2.0mmであった。内側熱溶着部分931の長さLは、500mmであった。長さLは、外包材920の上下方向の寸法であった。

【0153】

なお、真空断熱材9の上下左右等の方向は、図12(A)と(C)とに示された真空断熱材9を正面から見た方向であった。真空断熱材9の上下左右等の方向は、例えば、使用者が真空断熱材1を手に取るとき、または、真空チャンバー(図示せず)に配置されるときに、真空断熱材1が取る姿勢に応じて変化する。そのため、真空断熱材9が取る姿勢に応じて、外包材920の右端部924は、真空断熱材9の右端部ではなく真空断熱材9の上端部または左端部等に変化する。

【0154】

このようにして、第1の熱溶着工程と第2の熱溶着工程とにより、熱溶着部分933、熱溶着部分934、熱溶着部分935、および、内側熱溶着部分931の最内層923同士が熱溶着されるため、芯材910と吸着材94とが略真空状態の外包材920の内部に収容された。

【0155】

次に、図12(C)に示すように、第3の熱溶着工程として、芯材910の外周を囲む領域の残余の部分且つ内側熱溶着部分931よりも芯材910から離れた位置において、外側熱溶着部分932によって外包材920同士を、減圧状態下において熱溶着した。なお、熱溶着部分932は、減圧状態下において熱溶着されることが好ましい。ただし、熱溶着部分932は、大気圧下において熱溶着されてもよい。

【0156】

真空断熱材9の長手方向に沿った内側熱溶着部分931と外側熱溶着部分932との間の距離Dは1mmであった。外側熱溶着部分932の幅W2は、10.0mmであった。外側熱溶着部分932の長さは、内側熱溶着部分931の長さLと同様に500mmであった。このようにして、第3の熱溶着工程により、外側熱溶着部分932の最内層923同士を最終的に熱溶着した。このように作製された真空断熱材9の熱伝導率を測定した。

【0157】

真空断熱材9の熱伝導率は、熱伝導率測定装置(英弘精機株式会社製 HC−074/600)を用いて測定した。真空断熱材9の測定時の平均温度は24℃であった。真空断熱材9の熱伝導率の測定値は、1.3mW/m・Kであった。

【0158】

なお、実施例に係る真空断熱材9と異なり、芯材として、ガラス繊維からなるグラスウールを用いて形成された芯材を、外包材920の内部に収容した真空断熱材についても、熱伝導率を測定した。ガラス繊維からなるグラスウールを用いて形成された芯材が、外包材920の内部に収容された真空断熱材のうち、芯材を除く他の構成は、真空断熱材9と同様である。この真空断熱材の熱溶着の方法は、真空断熱材9のものと同様である。また、この真空断熱材の熱伝導率の測定方法は、真空断熱材9のものと同様である。この真空断熱材の熱伝導率の測定値は、2.1mW/m・Kであった。

【0159】

(比較例)

比較例に用いられた真空断熱材(図示せず)は、真空断熱材9と異なり、芯材の外周を囲む領域の残余の部分において、一つの熱溶着部分によって外包材同士が熱溶着された。比較例の真空断熱材のその他の構成は、実施例に用いられた真空断熱材9と同様であった。比較例に係る真空断熱材の外包材の内部は、以下のようにして密閉された。

【0160】

まず、外包材の内部に芯材と吸着材とを収容した後に、外包材の上端部と左端部と下端部とを熱溶着した。熱溶着部のうち、上端部の熱溶着部分と、左端部の熱溶着部分と、下端部の熱溶着部分とにより、芯材の外周を囲む領域の一部が形成された。次に、芯材の外周を囲む領域の残余の部分としての外包材の右端部において、外包材の最内層同士を一つの熱溶着部分によって最終的に熱溶着した。比較例に係る真空断熱材においては、熱溶着部上端部の熱溶着部分、左端部の熱溶着部分、下端部の熱溶着部分、および、右端部の熱溶着部分により、芯材の外周を囲む熱溶着部の領域が形成された。

【0161】

比較例に係る真空断熱材の右端部の熱溶着部分の幅は、10mmであった。比較例の熱溶着部分の長さは、実施例に係る真空断熱材9の内側熱溶着部分931および外側熱溶着部分932と同様に500mmであった。比較例に係る真空断熱材の熱溶着部は、実施例に係る真空断熱材9と同様に熱溶着された。

【0162】

比較例に係る真空断熱材の熱伝導率は、実施例に係る真空断熱材9と同様に測定した。比較例に係る真空断熱材の測定時の平均温度は24℃であった。比較例に係る真空断熱材の熱伝導率の測定値は、1.5mW/m・Kであった。

【0163】

なお、比較例に係る真空断熱材と異なり、芯材として、ガラス繊維からなるグラスウールを用いて形成された芯材を、外包材の内部に収容した真空断熱材についても、熱伝導率を測定した。ガラス繊維からなるグラスウールを用いて形成された芯材が、外包材の内部に収容された真空断熱材のうち、芯材を除く他の構成は、比較例に係る真空断熱材と同様である。この真空断熱材の熱溶着の方法は、比較例に係る真空断熱材のものと同様である。また、この真空断熱材の熱伝導率の測定方法は、真空断熱材9のものと同様である。この真空断熱材の熱伝導率の測定値は、2.3mW/m・Kであった。

【0164】

このように、内側熱溶着部分931と外側熱溶着部分932との二つの熱溶着部分によって最終的に最内層923同士が熱溶着された真空断熱材9は、従来のように一つの熱溶着部分によって外包材が最終的に密閉された真空断熱材に比べて小さい熱伝導率を示し、従来の断熱性能の改善限界を超える優れた断熱性能を有することがわかる。

【0165】

したがって、本発明に従った真空断熱材を使用することによって、断熱性能及び省エネルギーに優れた冷蔵庫等の機器を提供することが可能である。

【0166】

以上に開示された実施の形態はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものである。

【符号の説明】

【0167】

1:真空断熱材、100:芯材、110:不織布、200:外包材、202:上端、203:下端、300:熱溶着部、380:内側熱溶着部分、390:外側熱溶着部分

【特許請求の範囲】

【請求項1】

外包材と、

前記外包材に収容される芯材とを備え、

前記外包材は、前記芯材の外周を囲むように外包材同士が互いに接触して熱溶着される熱溶着部を有し、

前記熱溶着部の一部は、前記芯材の外周を囲む領域の一部において、熱溶着される部分が所定の幅を有するように前記外包材同士が熱溶着された内側熱溶着部分と、熱溶着される部分が他の所定の幅を有するように前記内側熱溶着部分よりも前記芯材から離れた位置において前記外包材同士が熱溶着された外側熱溶着部分とを含み、

前記外側熱溶着部分の幅は、前記内側熱溶着部分の幅よりも大きい、真空断熱材。

【請求項2】

前記熱溶着部は、直鎖状低密度ポリエチレンによって形成されている、

請求項1に記載の真空断熱材。

【請求項3】

前記芯材は、複数の不織布を積層することによって構成された真空断熱材用芯材であって、

前記不織布は、連続フィラメント法によって製造された、平均繊維径が3μm以上15μm以下、平均繊維長が3mm以上15mm以下であって真直度が極めて高く、かつ、ほぼ円形の断面を有している複数の無機繊維を少なくとも含み、

前記不織布においては、複数の無機繊維層が積層され、

前記不織布において上層を形成する大半の複数の無機繊維と下層を形成する大半の複数の無機繊維とが、前記不織布の表面とほぼ平行な方向に延在し、かつ、互いに密着して平行な方向には整列せず、隣り合う繊維の間では点で接触し、不織布の上層と下層を形成するそれぞれの平面内でランダムな方向を向いて分散するように配列している、

請求項2に記載の真空断熱材。

【請求項4】

前記無機繊維はガラス繊維である、

請求項1から請求項3までのいずれか1項に記載の真空断熱材。

【請求項5】

外箱と、

前記外箱の内側に配置される内箱と、

前記外箱と前記内箱との間に配置される真空断熱材とを備え、

前記真空断熱材は、請求項1から請求項4までのいずれか1項に記載の真空断熱材を含む、機器。

【請求項6】

外包材と、前記外包材に収容される芯材とを備えた真空断熱材の製造方法であって、

前記外包材の内部に前記芯材を収容する収容工程と、

前記芯材の外周を囲む領域の一部において、前記外包材同士を熱溶着する第1の熱溶着工程と、

前記芯材の外周を囲む領域の残余の部分において、熱溶着される部分が所定の幅を有するように前記外包材同士を熱溶着することによって前記外包材を密封する第2の熱溶着工程と、

前記芯材の外周を囲む領域の残余の部分且つ前記第2の熱溶着工程によって熱溶着された部分よりも前記芯材から離れた位置において、熱溶着される部分が他の所定の幅を有するように前記外包材同士を熱溶着する第3の熱溶着工程とを備え、

前記第3の熱溶着工程によって熱溶着される部分の幅は、前記第2の熱溶着工程によって熱溶着された部分の幅よりも大きい、真空断熱材の製造方法。

【請求項1】

外包材と、

前記外包材に収容される芯材とを備え、

前記外包材は、前記芯材の外周を囲むように外包材同士が互いに接触して熱溶着される熱溶着部を有し、

前記熱溶着部の一部は、前記芯材の外周を囲む領域の一部において、熱溶着される部分が所定の幅を有するように前記外包材同士が熱溶着された内側熱溶着部分と、熱溶着される部分が他の所定の幅を有するように前記内側熱溶着部分よりも前記芯材から離れた位置において前記外包材同士が熱溶着された外側熱溶着部分とを含み、

前記外側熱溶着部分の幅は、前記内側熱溶着部分の幅よりも大きい、真空断熱材。

【請求項2】

前記熱溶着部は、直鎖状低密度ポリエチレンによって形成されている、

請求項1に記載の真空断熱材。

【請求項3】

前記芯材は、複数の不織布を積層することによって構成された真空断熱材用芯材であって、

前記不織布は、連続フィラメント法によって製造された、平均繊維径が3μm以上15μm以下、平均繊維長が3mm以上15mm以下であって真直度が極めて高く、かつ、ほぼ円形の断面を有している複数の無機繊維を少なくとも含み、

前記不織布においては、複数の無機繊維層が積層され、

前記不織布において上層を形成する大半の複数の無機繊維と下層を形成する大半の複数の無機繊維とが、前記不織布の表面とほぼ平行な方向に延在し、かつ、互いに密着して平行な方向には整列せず、隣り合う繊維の間では点で接触し、不織布の上層と下層を形成するそれぞれの平面内でランダムな方向を向いて分散するように配列している、

請求項2に記載の真空断熱材。

【請求項4】

前記無機繊維はガラス繊維である、

請求項1から請求項3までのいずれか1項に記載の真空断熱材。

【請求項5】

外箱と、

前記外箱の内側に配置される内箱と、

前記外箱と前記内箱との間に配置される真空断熱材とを備え、

前記真空断熱材は、請求項1から請求項4までのいずれか1項に記載の真空断熱材を含む、機器。

【請求項6】

外包材と、前記外包材に収容される芯材とを備えた真空断熱材の製造方法であって、

前記外包材の内部に前記芯材を収容する収容工程と、

前記芯材の外周を囲む領域の一部において、前記外包材同士を熱溶着する第1の熱溶着工程と、

前記芯材の外周を囲む領域の残余の部分において、熱溶着される部分が所定の幅を有するように前記外包材同士を熱溶着することによって前記外包材を密封する第2の熱溶着工程と、

前記芯材の外周を囲む領域の残余の部分且つ前記第2の熱溶着工程によって熱溶着された部分よりも前記芯材から離れた位置において、熱溶着される部分が他の所定の幅を有するように前記外包材同士を熱溶着する第3の熱溶着工程とを備え、

前記第3の熱溶着工程によって熱溶着される部分の幅は、前記第2の熱溶着工程によって熱溶着された部分の幅よりも大きい、真空断熱材の製造方法。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図4】

【図5】

【図14】

【図15】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図4】

【図5】

【図14】

【図15】

【公開番号】特開2013−104515(P2013−104515A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250250(P2011−250250)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]