真空断熱材の使用方法および真空断熱材

【課題】施工・適用時における曲面加工性、施工性および断熱性に優れた真空断熱材の使用方法を提供すること。製造時およびリサイクル時における取扱い性に優れるだけでなく、真空引き後の曲面加工性、施工性および断熱性に優れた真空断熱材を提供すること。

【解決手段】少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材を、対象物に対し軟質層を介して適用することを特徴とする真空断熱材の使用方法。少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材であり、該真空断熱材外表面の少なくとも一部に軟質層を有することを特徴とする真空断熱材。

【解決手段】少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材を、対象物に対し軟質層を介して適用することを特徴とする真空断熱材の使用方法。少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材であり、該真空断熱材外表面の少なくとも一部に軟質層を有することを特徴とする真空断熱材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷蔵庫、自動販売機、保冷箱、保冷車、給水機器、配管、給湯・貯湯タンク、貯氷タンク、車両の天井やドア、住宅の壁、天井および床、ならびに風呂の浴槽や蓋等の断熱材として用いられる真空断熱材の使用方法、およびそのような真空断熱材に関する。

【背景技術】

【0002】

従来、冷蔵庫、自動販売機、保冷箱、保冷車等には、種々の構造・性能を有する断熱材が使用されている。近年においては、非常に優れた断熱性を有する真空断熱材が上記用途に多く使用されている。真空断熱材とは、一般的には、ガスバリア性の金属蒸着フィルム等からなる外包材に芯材を充填し、その内部を減圧して密封した構造を有するものである。このような真空断熱材の断熱性・生産性・取扱い性(作業性)は、芯材によって大きく左右されるが、現在汎用される芯材としては、繊維状芯材、粉末状芯材、連続気泡樹脂発泡体、連続気泡セラミック発泡体からなる芯材が挙げられる。また従来の真空断熱材における芯材の真空引き後の厚みは10mm以上の厚手のものがほとんどである。

【0003】

連続気泡発泡体を用いた芯材は、取扱い性だけでなく、軽量性等にも非常に優れているが、ガラス繊維等の繊維状材料に比較して、断熱性が劣る面がある。また粉末状芯材は、軽量性および取扱い性が非常に低下する。したがって、繊維状芯材、特にガラス繊維、ロックウール等の無機繊維を用いた芯材が近年多用されている。

【0004】

平均繊維長1mm以下のガラス繊維を主成分とし、当該ガラス繊維が伝熱方向に対して垂直方向に配向されているガラス繊維集合体を用いた芯材(特許文献1)は、アウトガス(芯材から揮発するガス分)の発生もなく、断熱性に極めて優れた性質を有するが、ガラス繊維という材質自身の取扱い性に大きな難がある。取扱い性を改善すべく、ガラス繊維を重ね合わせたものにニードルパンチを施し、外包材に芯材を挿入する作業について改善したものも見られるが、材質そのものに由来する取扱い性の難点を解決し得るものではない。特に、当該芯材をリサイクルする時点における取扱い性の問題点は依然として残ったままである。

【0005】

一方、真空断熱材の用途は近年において広がりつつある。例えば、真空断熱材を、給水機器における円筒状タンクや配管設備における円筒状配管等の対象物にその外周から巻き付けて被覆し、タンクや配管の熱効率を向上させる用途が挙げられる。そのような用途では真空断熱材は、タンクや配管の外周面に合わせて変形させ、密着させる必要がある。しかしながら、上記のような従来の厚手の真空断熱材は、真空引き後に変形させるのは困難であった。たとえ真空引き前に芯材を容易に変形できたとしても、変形された芯材を用いた真空断熱材の製造は困難であった。

【0006】

そこで、真空引き後の芯材厚みを、例えば、6mm以下に設定することにより真空引き後の変形を容易にしつつ、芯材として有機繊維からなるものを使用することが考えられる。有機繊維であり6mm以下の薄い真空断熱材であれば、確かに曲面加工性は得られるのであるが、表面に折れシワが発生するので、対象物との密着が十分に達成できなかった。その結果、対象物と真空断熱材との間に生じる隙間より、熱の移動が起こり、耐熱性が低下した。また真空断熱材表面に生じた折れシワは適用(施工)時において対象物と過度に接触し易いため、当該折れシワにキズが付き、真空断熱材の破損に至るという問題があった。

【0007】

曲面加工性の向上を図るために、芯材に予め折り曲げ用の溝を付与しておき、真空引き後に容易に折り曲げ可能とするような真空断熱材が提案されている(特許文献2)。さらに、芯材を加熱後に曲面加工し、その曲面形状を保持するために硬質発泡性プラスチックを接着した複合真空断熱材が開示されている(特許文献3)。しかしながら、特許文献2に記載の真空断熱材は、確かに折り曲げ部分に対しては有効であるが、曲面部分に対しては曲面加工性が十分でなかった。また特許文献3に記載の複合真空断熱材は、芯材を予め曲面加工する必要があるため、施工が煩雑であった。

【特許文献1】特開平9−4785号公報

【特許文献2】特開平10−253243号公報

【特許文献3】特開2004−132438号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、施工・適用時における曲面加工性、施工性および断熱性に優れた真空断熱材の使用方法を提供することを目的とする。

【0009】

本発明はまた製造時およびリサイクル時における取扱い性に優れるだけでなく、真空引き後の曲面加工性、施工性および断熱性に優れた真空断熱材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材を、対象物に対し軟質層を介して適用することを特徴とする真空断熱材の使用方法に関する。

【0011】

本発明はまた、少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材であり、該真空断熱材外表面の少なくとも一部に軟質層を有することを特徴とする真空断熱材に関する。

【発明の効果】

【0012】

本発明において真空断熱材は、芯材が有機繊維から構成され、繊維の飛散等がほとんどないので、製造時およびリサイクル時における取扱い性に優れている。芯材が、特にポリエステル繊維から構成されると、環境負荷が小さいので、使用後のリサイクル性についても非常に優れる。

また本発明において真空断熱材は軟質層を介して適用され、しかも芯材として真空引き後の厚みを比較的小さく設定した有機繊維からなるシート状繊維集合体を用いるので、当該軟質層が折れシワを有効に吸収し、真空断熱材と対象物との間の隙間発生を防止する。そのため、対象物に対する曲面加工性・密着性が向上し、隙間からの熱移動が抑制されるので、断熱性も向上する。さらには軟質層の介在によって折れシワのキズに由来する破損を有効に防止できるので、施工性が向上する。有機繊維として特にポリエチレンテレフタレート繊維を用いた場合には、曲面加工性が顕著に向上する。すなわち、芯材を構成する有機繊維、特にポリエチレンテレフタレート繊維は柔軟性があるため、当該繊維は真空引き後であっても真空断熱材内部において変形に合わせて円滑に挙動する。そのため真空断熱材は変形時において復元力が比較的弱く、しかも折れシワが比較的小さく、かつ少ないので、当該真空断熱材は給水機器における円筒状タンクや配管設備における円筒状配管等の対象物(適用部材)への適用が容易で、しかもそれらへの十分な密着をより有効に達成できる。

また本発明において真空断熱材は外包材の外表面に軟質層を有するため、外包材、特に折れシワ部分にキズが付き難い。

また本発明において真空断熱材は、製造過程における曲面加工等の予備加工を要さず、その場で対象物の形状に合わせて変形させつつ適用できるので、使用が簡便である。

さらに芯材がシート状ポリエステル繊維集合体とされると、連続気泡発泡体を用いた真空断熱材を上回る断熱性を発揮し、またガラス繊維と比較して取扱い性に極めて優れる。

【発明を実施するための最良の形態】

【0013】

本発明の真空断熱材の使用方法は、真空断熱材を対象物に対し軟質層を介して適用することを特徴とする。

【0014】

本発明において使用される真空断熱材は少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備えてなるものである。

【0015】

芯材は有機繊維からなるシート状繊維集合体である。

有機繊維としては、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が挙げられる。これらの繊維は1種からなる単独繊維または複数種の混合繊維として用いられる。吸湿性が少なく断熱性に優れ、しかも量産性、コスト性に優れる観点から、好ましくはポリエステル繊維であり、特に好ましくは、ポリエチレンテレフタレート(PET)繊維である。

【0016】

本発明においてポリエステル繊維とは、化学構造単位が主としてエステル結合で結合されてなる高分子からなる繊維を意味し、製造法は特に限定されるものではないが、例えば、ジカルボン酸成分とジオール成分との反応により得られるポリエステル繊維であってもよいし、または一分子中にヒドロキシル基とカルボキシル基とを有するヒドロキシカルボン酸成分同士の反応により得られるポリエステル繊維であってもよい。

【0017】

ポリエステル繊維の具体例として、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート繊維、ポリアリレート繊維などが挙げられる。例えば、PET繊維は、テレフタル酸ジメチル(DMT)とエチレングリコール(EG)またはテレフタル酸(TPA)とEGとの反応等により得られ、PBT繊維はDMTとテトラメチレングリコール(TMG)またはTPAとTMGとの反応等により得られる。当然ながら、リサイクルPET繊維を使用しても何ら問題はない。

【0018】

ポリエステル繊維は軟化点200〜260℃程度、強度0.3〜1.2GPa程度のものが、繊維製造の容易さの観点から好ましい。

【0019】

本発明で用いる有機繊維の好ましい繊維太さは、特に限定されるものではないが、1〜6デニール程度が好ましい。1デニール未満ではシート状に加工することが難しくなるためであり、6デニールを越えると断熱性が低下する傾向にある。より好ましくは1〜3デニールである。上記繊維太さを有する有機繊維の平均繊維径は通常、9〜25μm、好ましくは9〜17μmである。平均繊維径は、10本の繊維に対し、繊維1本当たり2箇所の径をCCDカメラ画像により処理して測定し、計20箇所の径の平均値を求めて平均繊維径値として用いた。

有機繊維の好ましい繊維長(平均繊維長)は、10〜150mmである。10mm未満ではシート状に加工することが難しくなる。150mmを越えると断熱性が低下する傾向にある。好ましくは、20〜80mmである。

【0020】

繊維化する方法としては、溶融紡糸法、湿式紡糸法、乾式紡糸法等があるが、本発明において好ましくは溶融紡糸法である。溶融紡糸法とは、高分子の融液を細孔ノズルより空気中に吐出し、吐出された溶融糸条を細化させながら空気で冷却、固化し、その後一定の速度で引き取る方式である。本方法では、前記した繊維太さを有する繊維が容易に製造可能である。

【0021】

本発明において「シート状」とは平板形状を有しているという意味である。繊維集合体をそのままのわた状態で使用する場合など、芯材がシート状でないと、芯材の取り扱い性が低下するので芯材を外包材へ収納する工程が煩雑になりすぎ、作業性が悪化する。

【0022】

シート状繊維集合体(芯材)の厚みは、真空引き後において0.1mm〜6mmとなるよう設定される。真空引き後の厚みが0.1mm未満であると生産性が極端に低下し、6mmを越えると芯材が硬くなるため、曲面加工性が低下し、断熱性が低下するだけでなく、折れシワが増加する。特に真空引き後の厚みが0.5mm〜5.0mm程度となるのが、断熱性、生産性、曲面加工性の面でバランスがよい。また、シート状繊維集合体は、1層のシートからなっていても良いが、ポリエステル繊維の1層シートで、真空引き後の厚みが6mm程度の厚い芯材を形成する場合は、シート製造が難しいため、2層以上のシートを積層し、シート状繊維集合体(芯材)とするのが好ましい。

【0023】

繊維集合体はバインダー等の他の材料を使用されないで加工されることが好ましく、例えば、いわゆるニードルパンチ法等でシート状に加工するようにする。バインダーを用いるスパンボンド法等は、アウトガス発生による断熱性の経時的な低下が起こり問題となる。さらに、バインダーを用いることなくシート状にできるニードルパンチ法を用いた繊維集合体であれば、繊維間での滑り特性も良好であり、曲面加工性も一層優れる。なお、ニードルパンチ法とは、繊維の方向がある程度揃った繊維塊、すなわち繊維ウェブ、例えばポリエステル繊維ウェブに対し、フックの付いた多数の針を垂直に突き刺したり引き上げたりすることを繰返し、ウェブ中の繊維同士を互いに絡ませることによりシート状にする方法である。

芯材厚み(真空引き後)の測定において、外包材の厚みは非常に小さいので考慮しないものとする。

【0024】

本発明において芯材の密度は100〜450kg/m3が好ましく、より好ましくは150〜300kg/m3である。密度が小すぎると、芯材としての強度が低下してしまうと共に断熱性が低下する傾向がある。一方、大きすぎると、重くなると共に断熱性が低下する傾向がある。すなわち、密度は軽すぎても、重すぎても断熱性が低下する傾向がある。前記平均繊維径において、最も好ましい密度は、180〜250kg/m3である。

【0025】

本明細書中、芯材の密度は、芯材を外包材に収容し、真空引きした後の密度を測定したものである。すなわち、真空断熱材を作成した後、真空断熱材の重量から、あらかじめ測定した外包材及びガス吸着材等の重量を引き、芯材の重量を得る。また真空断熱材の体積から、あらかじめ測定したガス吸着材等の体積を引き、芯材の体積を得る。なお、外包材は厚みが非常に小さいので、体積算出には考慮しない。得られた芯材の重量および体積から密度を算出する。

真空断熱材が後述するように外表面に軟質層が積層されたり、軟質層からなる袋に挿入されたり、または軟質層からなるラッパーで包まれたりして、使用される場合における芯材の厚みおよび密度は、軟質層が積層される前、袋に挿入される前、あるいはラッパーで包まれる前の真空断熱材における芯材のものである。

【0026】

芯材を収納する外包材は、ガスバリア性を有し、内部を減圧に維持できるものであれば、どのようなものでも用いることができ、好ましくはヒートシール可能なものである。好適な具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。

【0027】

真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、真空引き後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させることが好ましい。

【0028】

ガス吸着材はガス吸着物質を粉状、粒状または錠剤状等のそのままの形態で使用してもよいが、取扱い性の観点から、ガス吸着物質が通気性のある容器に収容されてなる形態で使用されることが好ましい。

【0029】

ガス吸着物質としては特に限定されるものではないが、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等が挙げられる。また、化学的にガスや水分等を吸着するものとして、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウムーリチウム系合金、ジルコニウム系合金等が挙げられる。

【0030】

ガス吸着物質が収容される通気性のある容器は、本発明の目的が達成される限り、特に制限されるものではなく、例えば、金属製容器、プラスチック製容器等の硬質容器、紙袋、フィルム製包袋、有機繊維不織布製包袋等の軟質包袋等が挙げられる。容器の通気度は小さすぎると、真空断熱材の製造に際し、容器内部にある気体が外部に抜け難く、真空ポンプで排気する時間が長くかかるため、容器の通気度は中身のガス吸着物質が暴露の影響を受けない範囲で大きい方が好ましい。

【0031】

ガス吸着材は、真空断熱材の曲面加工性の観点から、ガス吸着物質が軟質包袋に収容されてなることが好ましい。軟質包袋を構成する具体的な材質として、例えば、紙、多孔性ポリエチレンフィルム、多孔性ポリプロピレンフィルム、ポリエステル繊維製不織布、ポリエチレン繊維製不織布、ナイロン繊維製不織布等が挙げられるが、好ましくはポリエステル繊維製不織布、中でもポリエチレンテレフタレート繊維製不織布である。芯材として好ましい材質であるポリエステル繊維製芯材、特にポリエチレンテレフタレート繊維製芯材と同材質であり、材質自体の吸湿性が小さく、また曲面加工時の加工性が非常に良いためである。包袋を構成する不織布の目付は、ガス吸着物質の保持性および真空引き工程の作業性の観点から、30〜200g/m2、特に35〜130g/m2であることが好ましい。

【0032】

ガス吸着材の包袋を好ましく構成するポリエステル繊維およびポリエチレンテレフタレート繊維はそれぞれ、芯材を構成し得るポリエステル繊維およびポリエチレンテレフタレート繊維と同様である。

【0033】

真空断熱材の製造工程について好ましい一実施形態を以下説明する。

繊維集合体をニードルパンチ法等によりシート状に成形し、芯材を得る。得られた芯材を、適当な大きさ及び形(例えば、四角形)にカットし、内部に含まれる水分等を除去するために乾燥を行う。当該乾燥は、120℃で1時間程度の条件にて行われるが、より芯材、特にポリエステル繊維の水分等を除去するために、120℃において真空乾燥するのが好ましい。さらに、遠赤外線による乾燥を併用してもよい。真空度については、0.5〜0.01Torr程度で乾燥を行うのが好ましい。

【0034】

次に、該芯材を袋状にシールされた外包材の中に挿入する。なお、この時ガス吸着材を一緒に挿入する。ガス吸着材の挿入位置は特に制限されないが、表面平滑性の観点から、ガス吸着材の挿入位置での芯材の厚みをその周辺よりも薄くしてもよい。この状態で真空引き装置内に入れて、内圧が0.1〜0.01Torr程度の真空度となるよう減圧排気する。その後、外包材の袋状開口部を熱融着により封止し、真空断熱材が得られる。

【0035】

真空断熱材を得た後は必要が有れば、該真空断熱材における芯材厚みが前記範囲内になるように、室温でプレス加工される。またこのように芯材厚みを調整することによって、芯材の密度も制御可能である。

【0036】

本発明においては、以上のような真空断熱材を対象物に対して適用するに際し、真空断熱材と対象物との間に軟質層を介在させる。

【0037】

軟質層は、真空断熱材と対象物との間に介在させることにより、真空断熱材表面に生じた折れシワを吸収して、真空断熱材と対象物との間に生じる隙間を有効に低減できる程度の軟質性を有するものであれば、特に制限されない。そのような軟質層は、例えば、発泡プラスチック製シート、繊維製シートまたは紙製シートからなっていればよい。軟質層の厚みは真空断熱材適用時の折れシワを吸収可能であれば特に制限されるものではなく、通常は0.5〜15mm、特に1〜8mmが好ましい。

【0038】

発泡プラスチック製シートの具体例として、例えば、発泡ポリエチレンシート、発泡ポリプロピレンシート、発泡ポリウレタンシート、発泡ポリスチレンシート、エチレン−ビニルアセテート共重合体(EVA)発泡体シート、またはポリ塩化ビニル(PVC)発泡体シート等が挙げられる。好ましい発泡プラスチック製シートとして発泡ポリエチレンシート、発泡ポリウレタンシート、発泡ポリスチレンシート等が挙げられる。より好ましい発泡プラスチック製シートとして発泡ポリエチレンシート、発泡ポリウレタンシート等が挙げられる。

【0039】

発泡プラスチック製シートの発泡倍率は特に制限されるものではなく、例えば、8〜50倍程度、特に10〜30倍のものが好ましく使用される。

【0040】

そのような発泡プラスチック製シートは市販品として容易に入手可能である。

例えば、発泡ポリエチレンシートはソフトロン(積水化学工業社製)、スリムエース(古河電気工業社製)、フォームエース(古河電気工業社製)、ミラマット(JSP社製)等として入手可能である。

また例えば、発泡ポリプロピレンシートはPボード(JSP社製)等として入手可能である。

また例えば、発泡ポリウレタンシートはクララフォーム(倉敷紡績社製)等として入手可能である、

また例えば、発泡ポリスチレンシートはエスレンシート(積水化成品社製)等として入手可能である。

【0041】

繊維製シートは天然繊維、合成繊維からなるものであり、具体例として、例えば、ポリエチレン繊維、ナイロン繊維、ポリエステル繊維、綿繊維、麻繊維またはそれらの混合繊維からなる不織布または織布が挙げられる。好ましい繊維製シートはポリエステル繊維からなる不織布であり、より好ましくはポリエチレンテレフタレート繊維からなる不織布である。

【0042】

繊維製シートの目付は特に制限されるものではなく、例えば、100〜500g/m2、特に150〜350g/m2が好ましい。

【0043】

紙製シートはパルプからなるものであり、具体例として、ダンボール紙、クラフト紙等が挙げられる。

【0044】

紙製シートの目付は特に制限されるものではなく、例えば、繊維製シートと同様の範囲内であることが好ましい。

【0045】

軟質層が上記した発泡プラスチック製シート、繊維製シートまたは紙製シートのいずれのシートからなる場合であっても、当該軟質層を構成する物質は用途に依存して決定されることが好ましい。

例えば、真空断熱材が水に濡れる可能性のあるような用途、特に保冷容器、浴槽、貯湯タンクの断熱材として使用される場合、防水性の観点から、軟質層はポリエチレン、ポリプロピレンからなっていることが好ましく、すなわち発泡ポリエチレンシートまたは発泡ポリプロピレンシートであることが好ましい。

【0046】

また例えば、真空断熱材が高温に曝されるような用途、特に湯沸かし器、熱交換機、炊飯器等の断熱材として使用される場合、耐熱性の観点から、軟質層はポリウレタンフォーム、ポリプロピレン、PVCからなっていることが好ましく、すなわち発泡ポリウレタンシート、発泡ポリプロピレンシートまたはPVC発泡体シートであることが好ましい。

【0047】

軟質層は、真空断熱材の対象物への適用後において、真空断熱材と対象物との間に当該軟質層が存在する限り、いかなる実施形態で使用されてよい。

【0048】

軟質層の使用形態として、例えば、

(A)軟質層を予め真空断熱材の外表面に存在させる方法;

(B)軟質層を予め対象物の真空断熱材適用面に適用する方法;および

(C)真空断熱材を対象物に適用する時に、軟質層を真空断熱材と対象物との間に挿入する方法;

等が挙げられる。

【0049】

使用形態(A)において、軟質層は真空断熱材の外表面に存在する限り、真空断熱材との間で必ずしも接合が達成される必要はなく、具体例として、例えば、(a1)軟質層は真空断熱材の外表面に積層され、真空断熱材との間で接合が達成されてもよいし、または(a2)真空断熱材を、軟質層からなる袋に単に挿入するか、または軟質層からなるラッパーで単に包むことによって、軟質層が真空断熱材と接合することなく、真空断熱材表面に軟質層を存在させてもよい。

【0050】

そのような使用形態(A)において、真空断熱材は外表面の少なくとも一部に軟質層を有して使用され、例えば、上記具体例(a1)で真空断熱材は外表面の少なくとも一部に軟質層が積層されて使用され、また上記具体例(a2)で真空断熱材は軟質層からなる袋に挿入されるか、または軟質層からなるラッパーで包まれるかして使用される。

【0051】

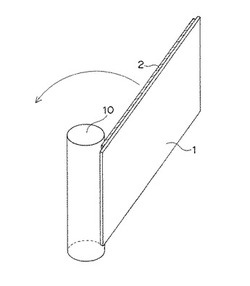

具体例(a1)において詳しくは、例えば図1に示すように、真空断熱材1は外表面に軟質層2が積層されて使用され、対象物10に適用される。軟質層2は、積層の簡便性の観点から、通常は図1に示すように、真空断熱材1の一方の面の略全面に積層されるが、軟質層を使用しなかった場合における真空断熱材1の対象物との接触面にさえ積層されていればよく、また真空断熱材1の両方の面の全面に積層されていてもよい。

【0052】

軟質層2の積層手段は、軟質層2と真空断熱材1との接合が達成される限り特に制限されず、例えば、ウレタン系接着剤、アクリル系接着剤、エポキシ系接着剤、ポリエスエテル系接着剤等の接着剤、接着シート、両面テープ、片面テープ、ホットメルトフィルム等が使用される。なお、材質については、使用時に要求される耐熱性、防水性、耐久性等の要求に鑑み決定される。形態に関しては、テープ状、シート状、フィルム状のものを用いるのが、取扱い性を鑑みたうえで好ましい。なお、軟質層における真空断熱材との接触面の少なくとも一部において接合が達成されればよく、好ましくは当該接触面全面において接合が達成される。

【0053】

具体例(a1)において真空断熱材1は、図1および図2に示すように、積層された軟質層2が対象物10と接触するように、対象物10に対して適用する。

本明細書中、「適用」は、適用されるべき表面に保持・固定させ得るいかなる実施形態も包含する概念で使用するものとし、例えば、接着剤、接着シートまたは両面テープ等による接着、片面テープによる貼着、ホットメルトフィルムによる熱圧着等が挙げられる。特に好ましい「適用」としては、接着シートまたは両面テープによる接着である。

【0054】

軟質層が積層された真空断熱材1は、例えば、図1に示すように、軟質層2とともに対象物10の形状に合わせて変形させながら、対象物10に適用してもよいし、または図2に示すように、軟質層2とともに対象物20の形状に合わせて変形させた後、対象物20に適用してもよい。好ましくは、図1に示すような、あらかじめ軟質層2が貼着された真空断熱材を、軟質層2とともに対象物10の形状に合わせて変形させながら、対象物10に適用する方法である。真空断熱材自体の輸送等を考慮する場合、板状の方が好ましく、また対象物の寸法誤差を吸収するのも容易であるがゆえ、対象物との密着性が高まるためである。

【0055】

具体例(a2)において詳しくは、真空断熱材は軟質層からなる袋に挿入されて使用されるか、または軟質層からなるラッパーで包まれるかして、対象物に適用される。例えば、図3中、真空断熱材は、軟質層2からなる袋に挿入されているか、軟質層2からなるラッパーで包み込まれているので図示されていない。そのような真空断熱材は袋に単に挿入されて使用されるか、またはラッパーで単に包まれて使用されるので、軟質層と真空断熱材との間で接合は達成されない。

【0056】

軟質層からなる袋は、真空断熱材が挿入された後、必ずしも全ての周縁で封される必要はなく、例えば、軟質層からなる四角形のシート2枚から作製された袋の場合、少なくとも2辺が封されていればよい。袋周縁の封は、施工時において袋から真空断熱材が落下し難い程度に達成されればよく、軟質層の種類に応じて適宜選択される。例えば、縫い取り、ヒートシール、面ファスナー、チャック等が採用される。

【0057】

ラッパー(wrapper)は軟質層を構成する前記シートがそのまま使用され、真空断熱材の少なくとも一部、通常は全部を当該ラッパーで包んで、対象物に適用される。

【0058】

具体例(a2)において真空断熱材は軟質層からなる包に挿入されるか、または軟質層からなるラッパーで包まれるかして使用され、例えば、図3に示すように、いずれの面も軟質層2を有するので、使用時の表裏は特に制限されることなく、対象物に適用できる。

【0059】

袋に挿入された真空断熱材、およびラッパーで包まれた真空断熱材の対象物への適用手段は、例えば、前記したような接着剤、両面テープ、片面テープ、接着シート、ホットメルトフィルム等が使用されるが、好ましくは片面テープ、両面テープ等によって貼着を行う。すなわち、軟質層と真空断熱材との間で接合が達成されないので、片面テープによって袋またはラッパーの上から真空断熱材を対象物に貼着することが、密着性の観点から好ましい。

【0060】

袋に挿入された真空断熱材、およびラッパーで包まれた真空断熱材は、例えば図3に示すように、袋2に挿入された状態もしくはラッパー2で包まれた状態で対象物20の形状に合わせて変形させた後、対象物20に適用してもよいし、または袋に挿入された状態もしくはラッパーで包まれた状態で対象物の形状に合わせて変形させながら、対象物に適用してもよい。

【0061】

使用形態(B)においては、例えば図4に示すように、軟質層2を予め対象物20に適用した後で、当該軟質層2の上に真空断熱材1を適用すればよい。軟質層の対象物への適用手段および真空断熱材の軟質層への適用手段はそれぞれ独立して、例えば、前記したような接着剤、両面テープ、片面テープ、ホットメルトフィルム等が使用される。

【0062】

特に、軟質層の対象物への適用手段として接着剤または両面テープを用いる場合、軟質層における対象物との接触面の少なくとも一部において接合が達成されればよいが、真空断熱材の軟質層への適用手段として接着剤または両面テープを用いるときは、軟質層における対象物との接触面全面において接合が達成されることが好ましい。

真空断熱材の軟質層への適用手段として接着剤または両面テープを用いる場合、軟質層における真空断熱材との接触面の少なくとも一部において接合が達成されればよい。

【0063】

使用形態(B)において真空断熱材1は、例えば図4に示すように、対象物20の形状を呈する軟質層に合わせて予め変形させた後、軟質層2に適用してもよいし、または当該軟質層の形状に合わせて変形させながら、軟質層に適用してもよい。好ましくは、軟質層の形状に合わせて変形させながら、軟質層に適用する方法である。真空断熱材自体の輸送等を考慮する場合、板状の方が好ましく、また対象物の寸法誤差を吸収するのも容易であるがゆえ、対象物との密着性が高まるためである。

【0064】

使用形態(C)においては、例えば図5に示すように、真空断熱材1を対象物10に適用する時に、軟質層2を真空断熱材1と対象物10との間に挿入する。真空断熱材の対象物への適用手段は、例えば、前記したような接着剤、接着シート、両面テープ、片面テープ、ホットメルトフィルム等が使用される。

【0065】

例えば、真空断熱材の対象物への適用手段として、接着剤または両面テープを用いる場合、挿入される軟質層は対象物との接触面の少なくとも一部において接着剤または両面テープが提供され、対象物との接着・固定が達成される。

また例えば、真空断熱材1の対象物への適用手段として、片面テープを用いる場合、軟質層はそのまま単に挿入され、挟み込まれればよい。すなわち真空断熱材1を片面テープで対象物に貼着しながら、それらの間に軟質層を単に挟み込めばよい。

【0066】

使用形態(C)において真空断熱材は、対象物の形状に合わせて予め変形させておいてもよいし、または対象物の形状に合わせて変形させながら、対象物に適用してもよい。好ましくは、対象物の形状に合わせて変形させながら、対象物に適用する方法である。真空断熱材自体の輸送等を考慮する場合、板状の方が好ましく、また対象物の寸法誤差を吸収するのも容易であるがゆえ、対象物との密着性が高まるためである。

【0067】

上記いずれの使用形態においても、対象物の形状は特に制限されず、例えば、平面形状、曲面形状、角部形状、凹凸形状またはそれらの複合形状であってよい。対象物は特に、真空断熱材適用面の少なくとも一部に曲面形状、角部形状、凹凸形状またはそれらの複合形状等の異形状を有することが好ましい。対象物の真空断熱材適用面がそのような異形状を有していても、当該形状に合わせて真空断熱材を簡便に変形できる。しかも変形によって真空断熱材に折れシワが発生しても、軟質層が折れシワを有効に吸収するので、曲面加工性(密着性)が向上し、それに伴い耐熱性も向上する。さらに、真空断熱材の破損を有効に防止できる。

【0068】

曲面形状を有する対象物として、例えば、図1に示すような円筒状対象物10が挙げられる。

【0069】

角部形状を有する対象物として、例えば、図2に示すような出隅部を有する対象物20、および図6に示すような入隅部を有する対象物(30,31)が挙げられる。例えば、図2において真空断熱材1は軟質層2を内側に約90°折るように変形されて適用される。また例えば、図6において真空断熱材1は軟質層2を外側に約90°折るように変形されて適用される。図6において対象物は面材30と柱材31を含んでなる壁パネルであり、図6は真空断熱材1を壁パネルに対して室内側から適用するときの壁パネルの水平断面概略模式図を示す。

【0070】

凹凸形状を有する対象物として、例えば、適用面自体に略球状、針状または角状の突起部等の凹凸を有する対象物が挙げられる。そのような凹凸にも軟質層は追随し、優れた曲面加工性を発揮できる。特に、対象物の表面に針状や角状突起部が存在し、当該突起部により外包材が破損するおそれがある場合において、本発明は有効である。軟質層が外包材を保護することとなるため、外包材の破損を未然に防止し、真空度の減少による断熱性の低下を防止できるためである。

【実施例】

【0071】

<軟質層>

軟質層シートA;

発泡ポリエチレンシート(「スリムエース」Rグレード;古河電気工業社製、発泡倍率15倍、厚み3mm)を用いた。なお、軟質層シートの両面にはアクリル系接着剤からなる接着層が設けられている。

軟質層シートB;

平均繊維太さ1.5デニールおよび平均繊維長51mmのポリエチレンテレフタレート繊維からなる目付220g/m2および厚み7mmのPET不織布を用いた。なお、軟質層シートの両面にはアクリル系接着剤からなる接着層が設けられている。

【0072】

<ガス吸着材>

ガス吸着材A;

平均繊維太さ1.5デニールおよび平均繊維長51mmのポリエチレンテレフタレート繊維からなる目付50g/m2のPET不織布(寸法50mm×100mm)を2枚重ね合わせて三方をシールした。その中へガス吸着物質10gを入れて開口部をシールし、ガス吸着材Aを得た。

【0073】

<実験例1>

(実施例1)

表に記載の繊維をニードルパンチ法によりシート状に加工した。なお、PET繊維の繊維太さは、1.5デニールである。当該シートを350mm×500mmの大きさに裁断し、温度120℃にて1時間乾燥を行った。乾燥後のシートを芯材としてナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入し、同時にガス吸着材Aを1個外包材の中に挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、熱融着により密封し、真空断熱材を得た。その上に軟質層シートA(350mm×500mm)の接着層面を積層・貼着し、軟質層を形成した。得られた真空断熱材は、350mm×500mmの大きさで芯材厚み1mmであった。得られた真空断熱材の芯材の密度は220kg/m3であった。

【0074】

(比較例1)

軟質層を形成しなかったこと以外、実施例1と同様の方法により、真空断熱材を得た。真空断熱材の大きさ、芯材厚みおよび芯材密度は実施例1と同様であった。

【0075】

(評価)

真空断熱材を、500mm辺が高さに対応するように直径100mm、高さ500mmの円筒状プラスチック製容器の側面に巻き付けた。詳しくは、真空断熱材を容器の形状に合わせて変形させながら巻き付けた。そのときの曲面加工性及び施工性を、以下の基準に沿って評価した。

【0076】

・曲面加工性

◎;多少の折りシワを吸収し、容器側面と真空断熱材との密着性に優れる;

○;若干の隙間は残るが、容器側面と真空断熱材との密着性は良い;

×;隙間が残り、容器側面と真空断熱材との密着性が低い;

××;芯材の折れ部分で、容器側面と真空断熱材との隙間が大きく発生する。

【0077】

・施工性

◎;多少の折りシワは発生するが、曲面状の巻き付けは極めて容易である;

○;多少の折りシワは発生するが、曲面状の巻き付けは容易である;

×;真空断熱材が硬いが、曲面状の巻き付けは可能である;

××;真空断熱材が硬く、曲面状に巻き付けが困難である。

【0078】

<実験例2>

(実施例2)

芯材に使用する繊維の種類、平均繊維径および軟質層シートの種類等を表に記載のように変更した以外は、実施例1と同様の方法により、真空断熱材を得た。

【0079】

(比較例2)

軟質層を形成しなかったこと以外、実施例2と同様の方法により、真空断熱材を得た。

【0080】

(評価)

曲面加工性および施工性について、実験例1と同様の方法により評価した。

【0081】

<実験例3>

(実施例3)

芯材に使用するシートを3枚重ねて用いたこと以外は、実施例1と同様の方法により、真空断熱材を得た。

【0082】

(比較例3)

軟質層を形成しなかったこと以外、実施例3と同様の方法により、真空断熱材を得た。

【0083】

(評価)

曲面加工性および施工性について、実験例1と同様の方法により評価した。

【0084】

<実験例4>

(実施例4および比較例4〜6)

芯材に使用する繊維の種類、平均繊維径、真空引き後の芯材厚みおよび軟質層シートの種類等を表に記載のように変更した以外は、実施例1と同様の方法により、真空断熱材を得た。曲面加工性および施工性について、実験例1と同様の方法により評価した。

【0085】

<実験例5>

実施例3で使用した真空断熱材、軟質層シートを用い、あらかじめ軟質層シートを実験例1の評価で用いた円筒状プラスチック製容器の側面に貼り付けた。その後、真空断熱材を軟質層付き容器の側面に巻き付け。そのときの曲面加工性及び施工性を、実験例1と同様の基準にて評価した。

【0086】

【表1】

【0087】

【表2】

【産業上の利用可能性】

【0088】

本発明において真空断熱材は断熱性の付与を要するあらゆる対象物に適用可能である。タンクや配管の用途であれば、例えば、給湯タンク、貯湯タンク、貯氷タンク等に使用される金属製またはプラスチック製のタンクや配管等の対象物に有用である。また車両用途であれば、例えば、天井構成材、ドア構成材、床構成材、トランクルーム構成材における断熱材として有用である。また住宅用途であれば、壁構成材、天井構成材、床構成材、屋根構成材、風呂の浴槽および蓋における断熱材として有用である。さらに、冷蔵庫、自動販売機、保冷箱、保冷車、給水機器の断熱材としても有用である。

本発明において真空断熱材は、曲面状の対象物に対してより有効に適用可能であり、さらに表面に突起等の凹凸を有する対象物に対してより有効に適用可能である。また、建物の入隅部、出隅部のような角部分を有する対象物に対する断熱においても有効に適用可能である。

【図面の簡単な説明】

【0089】

【図1】本発明において真空断熱材を、外表面に軟質層を積層させて、対象物に適用するときの概略模式図の一例である。

【図2】本発明において真空断熱材を、外表面に軟質層を積層させて、対象物に適用するときの概略模式図の一例である。

【図3】本発明において真空断熱材を軟質層からなる袋に挿入するか、軟質層からなるラッパーで包むかして対象物に適用するときの概略模式図の一例である。

【図4】本発明において真空断熱材を対象物に適用するときの概略模式図の一例である。

【図5】本発明において真空断熱材を対象物に適用するときの概略模式図の一例である。

【図6】本発明において真空断熱材を、外表面に軟質層を積層させて、壁パネルに対して室内側から適用するときの壁パネルの水平断面概略模式図である。

【符号の説明】

【0090】

1:真空断熱材、2:軟質層、10:20:対象物、30:面材、31:柱材。

【技術分野】

【0001】

本発明は、冷蔵庫、自動販売機、保冷箱、保冷車、給水機器、配管、給湯・貯湯タンク、貯氷タンク、車両の天井やドア、住宅の壁、天井および床、ならびに風呂の浴槽や蓋等の断熱材として用いられる真空断熱材の使用方法、およびそのような真空断熱材に関する。

【背景技術】

【0002】

従来、冷蔵庫、自動販売機、保冷箱、保冷車等には、種々の構造・性能を有する断熱材が使用されている。近年においては、非常に優れた断熱性を有する真空断熱材が上記用途に多く使用されている。真空断熱材とは、一般的には、ガスバリア性の金属蒸着フィルム等からなる外包材に芯材を充填し、その内部を減圧して密封した構造を有するものである。このような真空断熱材の断熱性・生産性・取扱い性(作業性)は、芯材によって大きく左右されるが、現在汎用される芯材としては、繊維状芯材、粉末状芯材、連続気泡樹脂発泡体、連続気泡セラミック発泡体からなる芯材が挙げられる。また従来の真空断熱材における芯材の真空引き後の厚みは10mm以上の厚手のものがほとんどである。

【0003】

連続気泡発泡体を用いた芯材は、取扱い性だけでなく、軽量性等にも非常に優れているが、ガラス繊維等の繊維状材料に比較して、断熱性が劣る面がある。また粉末状芯材は、軽量性および取扱い性が非常に低下する。したがって、繊維状芯材、特にガラス繊維、ロックウール等の無機繊維を用いた芯材が近年多用されている。

【0004】

平均繊維長1mm以下のガラス繊維を主成分とし、当該ガラス繊維が伝熱方向に対して垂直方向に配向されているガラス繊維集合体を用いた芯材(特許文献1)は、アウトガス(芯材から揮発するガス分)の発生もなく、断熱性に極めて優れた性質を有するが、ガラス繊維という材質自身の取扱い性に大きな難がある。取扱い性を改善すべく、ガラス繊維を重ね合わせたものにニードルパンチを施し、外包材に芯材を挿入する作業について改善したものも見られるが、材質そのものに由来する取扱い性の難点を解決し得るものではない。特に、当該芯材をリサイクルする時点における取扱い性の問題点は依然として残ったままである。

【0005】

一方、真空断熱材の用途は近年において広がりつつある。例えば、真空断熱材を、給水機器における円筒状タンクや配管設備における円筒状配管等の対象物にその外周から巻き付けて被覆し、タンクや配管の熱効率を向上させる用途が挙げられる。そのような用途では真空断熱材は、タンクや配管の外周面に合わせて変形させ、密着させる必要がある。しかしながら、上記のような従来の厚手の真空断熱材は、真空引き後に変形させるのは困難であった。たとえ真空引き前に芯材を容易に変形できたとしても、変形された芯材を用いた真空断熱材の製造は困難であった。

【0006】

そこで、真空引き後の芯材厚みを、例えば、6mm以下に設定することにより真空引き後の変形を容易にしつつ、芯材として有機繊維からなるものを使用することが考えられる。有機繊維であり6mm以下の薄い真空断熱材であれば、確かに曲面加工性は得られるのであるが、表面に折れシワが発生するので、対象物との密着が十分に達成できなかった。その結果、対象物と真空断熱材との間に生じる隙間より、熱の移動が起こり、耐熱性が低下した。また真空断熱材表面に生じた折れシワは適用(施工)時において対象物と過度に接触し易いため、当該折れシワにキズが付き、真空断熱材の破損に至るという問題があった。

【0007】

曲面加工性の向上を図るために、芯材に予め折り曲げ用の溝を付与しておき、真空引き後に容易に折り曲げ可能とするような真空断熱材が提案されている(特許文献2)。さらに、芯材を加熱後に曲面加工し、その曲面形状を保持するために硬質発泡性プラスチックを接着した複合真空断熱材が開示されている(特許文献3)。しかしながら、特許文献2に記載の真空断熱材は、確かに折り曲げ部分に対しては有効であるが、曲面部分に対しては曲面加工性が十分でなかった。また特許文献3に記載の複合真空断熱材は、芯材を予め曲面加工する必要があるため、施工が煩雑であった。

【特許文献1】特開平9−4785号公報

【特許文献2】特開平10−253243号公報

【特許文献3】特開2004−132438号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、施工・適用時における曲面加工性、施工性および断熱性に優れた真空断熱材の使用方法を提供することを目的とする。

【0009】

本発明はまた製造時およびリサイクル時における取扱い性に優れるだけでなく、真空引き後の曲面加工性、施工性および断熱性に優れた真空断熱材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材を、対象物に対し軟質層を介して適用することを特徴とする真空断熱材の使用方法に関する。

【0011】

本発明はまた、少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材であり、該真空断熱材外表面の少なくとも一部に軟質層を有することを特徴とする真空断熱材に関する。

【発明の効果】

【0012】

本発明において真空断熱材は、芯材が有機繊維から構成され、繊維の飛散等がほとんどないので、製造時およびリサイクル時における取扱い性に優れている。芯材が、特にポリエステル繊維から構成されると、環境負荷が小さいので、使用後のリサイクル性についても非常に優れる。

また本発明において真空断熱材は軟質層を介して適用され、しかも芯材として真空引き後の厚みを比較的小さく設定した有機繊維からなるシート状繊維集合体を用いるので、当該軟質層が折れシワを有効に吸収し、真空断熱材と対象物との間の隙間発生を防止する。そのため、対象物に対する曲面加工性・密着性が向上し、隙間からの熱移動が抑制されるので、断熱性も向上する。さらには軟質層の介在によって折れシワのキズに由来する破損を有効に防止できるので、施工性が向上する。有機繊維として特にポリエチレンテレフタレート繊維を用いた場合には、曲面加工性が顕著に向上する。すなわち、芯材を構成する有機繊維、特にポリエチレンテレフタレート繊維は柔軟性があるため、当該繊維は真空引き後であっても真空断熱材内部において変形に合わせて円滑に挙動する。そのため真空断熱材は変形時において復元力が比較的弱く、しかも折れシワが比較的小さく、かつ少ないので、当該真空断熱材は給水機器における円筒状タンクや配管設備における円筒状配管等の対象物(適用部材)への適用が容易で、しかもそれらへの十分な密着をより有効に達成できる。

また本発明において真空断熱材は外包材の外表面に軟質層を有するため、外包材、特に折れシワ部分にキズが付き難い。

また本発明において真空断熱材は、製造過程における曲面加工等の予備加工を要さず、その場で対象物の形状に合わせて変形させつつ適用できるので、使用が簡便である。

さらに芯材がシート状ポリエステル繊維集合体とされると、連続気泡発泡体を用いた真空断熱材を上回る断熱性を発揮し、またガラス繊維と比較して取扱い性に極めて優れる。

【発明を実施するための最良の形態】

【0013】

本発明の真空断熱材の使用方法は、真空断熱材を対象物に対し軟質層を介して適用することを特徴とする。

【0014】

本発明において使用される真空断熱材は少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備えてなるものである。

【0015】

芯材は有機繊維からなるシート状繊維集合体である。

有機繊維としては、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が挙げられる。これらの繊維は1種からなる単独繊維または複数種の混合繊維として用いられる。吸湿性が少なく断熱性に優れ、しかも量産性、コスト性に優れる観点から、好ましくはポリエステル繊維であり、特に好ましくは、ポリエチレンテレフタレート(PET)繊維である。

【0016】

本発明においてポリエステル繊維とは、化学構造単位が主としてエステル結合で結合されてなる高分子からなる繊維を意味し、製造法は特に限定されるものではないが、例えば、ジカルボン酸成分とジオール成分との反応により得られるポリエステル繊維であってもよいし、または一分子中にヒドロキシル基とカルボキシル基とを有するヒドロキシカルボン酸成分同士の反応により得られるポリエステル繊維であってもよい。

【0017】

ポリエステル繊維の具体例として、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート繊維、ポリアリレート繊維などが挙げられる。例えば、PET繊維は、テレフタル酸ジメチル(DMT)とエチレングリコール(EG)またはテレフタル酸(TPA)とEGとの反応等により得られ、PBT繊維はDMTとテトラメチレングリコール(TMG)またはTPAとTMGとの反応等により得られる。当然ながら、リサイクルPET繊維を使用しても何ら問題はない。

【0018】

ポリエステル繊維は軟化点200〜260℃程度、強度0.3〜1.2GPa程度のものが、繊維製造の容易さの観点から好ましい。

【0019】

本発明で用いる有機繊維の好ましい繊維太さは、特に限定されるものではないが、1〜6デニール程度が好ましい。1デニール未満ではシート状に加工することが難しくなるためであり、6デニールを越えると断熱性が低下する傾向にある。より好ましくは1〜3デニールである。上記繊維太さを有する有機繊維の平均繊維径は通常、9〜25μm、好ましくは9〜17μmである。平均繊維径は、10本の繊維に対し、繊維1本当たり2箇所の径をCCDカメラ画像により処理して測定し、計20箇所の径の平均値を求めて平均繊維径値として用いた。

有機繊維の好ましい繊維長(平均繊維長)は、10〜150mmである。10mm未満ではシート状に加工することが難しくなる。150mmを越えると断熱性が低下する傾向にある。好ましくは、20〜80mmである。

【0020】

繊維化する方法としては、溶融紡糸法、湿式紡糸法、乾式紡糸法等があるが、本発明において好ましくは溶融紡糸法である。溶融紡糸法とは、高分子の融液を細孔ノズルより空気中に吐出し、吐出された溶融糸条を細化させながら空気で冷却、固化し、その後一定の速度で引き取る方式である。本方法では、前記した繊維太さを有する繊維が容易に製造可能である。

【0021】

本発明において「シート状」とは平板形状を有しているという意味である。繊維集合体をそのままのわた状態で使用する場合など、芯材がシート状でないと、芯材の取り扱い性が低下するので芯材を外包材へ収納する工程が煩雑になりすぎ、作業性が悪化する。

【0022】

シート状繊維集合体(芯材)の厚みは、真空引き後において0.1mm〜6mmとなるよう設定される。真空引き後の厚みが0.1mm未満であると生産性が極端に低下し、6mmを越えると芯材が硬くなるため、曲面加工性が低下し、断熱性が低下するだけでなく、折れシワが増加する。特に真空引き後の厚みが0.5mm〜5.0mm程度となるのが、断熱性、生産性、曲面加工性の面でバランスがよい。また、シート状繊維集合体は、1層のシートからなっていても良いが、ポリエステル繊維の1層シートで、真空引き後の厚みが6mm程度の厚い芯材を形成する場合は、シート製造が難しいため、2層以上のシートを積層し、シート状繊維集合体(芯材)とするのが好ましい。

【0023】

繊維集合体はバインダー等の他の材料を使用されないで加工されることが好ましく、例えば、いわゆるニードルパンチ法等でシート状に加工するようにする。バインダーを用いるスパンボンド法等は、アウトガス発生による断熱性の経時的な低下が起こり問題となる。さらに、バインダーを用いることなくシート状にできるニードルパンチ法を用いた繊維集合体であれば、繊維間での滑り特性も良好であり、曲面加工性も一層優れる。なお、ニードルパンチ法とは、繊維の方向がある程度揃った繊維塊、すなわち繊維ウェブ、例えばポリエステル繊維ウェブに対し、フックの付いた多数の針を垂直に突き刺したり引き上げたりすることを繰返し、ウェブ中の繊維同士を互いに絡ませることによりシート状にする方法である。

芯材厚み(真空引き後)の測定において、外包材の厚みは非常に小さいので考慮しないものとする。

【0024】

本発明において芯材の密度は100〜450kg/m3が好ましく、より好ましくは150〜300kg/m3である。密度が小すぎると、芯材としての強度が低下してしまうと共に断熱性が低下する傾向がある。一方、大きすぎると、重くなると共に断熱性が低下する傾向がある。すなわち、密度は軽すぎても、重すぎても断熱性が低下する傾向がある。前記平均繊維径において、最も好ましい密度は、180〜250kg/m3である。

【0025】

本明細書中、芯材の密度は、芯材を外包材に収容し、真空引きした後の密度を測定したものである。すなわち、真空断熱材を作成した後、真空断熱材の重量から、あらかじめ測定した外包材及びガス吸着材等の重量を引き、芯材の重量を得る。また真空断熱材の体積から、あらかじめ測定したガス吸着材等の体積を引き、芯材の体積を得る。なお、外包材は厚みが非常に小さいので、体積算出には考慮しない。得られた芯材の重量および体積から密度を算出する。

真空断熱材が後述するように外表面に軟質層が積層されたり、軟質層からなる袋に挿入されたり、または軟質層からなるラッパーで包まれたりして、使用される場合における芯材の厚みおよび密度は、軟質層が積層される前、袋に挿入される前、あるいはラッパーで包まれる前の真空断熱材における芯材のものである。

【0026】

芯材を収納する外包材は、ガスバリア性を有し、内部を減圧に維持できるものであれば、どのようなものでも用いることができ、好ましくはヒートシール可能なものである。好適な具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。

【0027】

真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、真空引き後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させることが好ましい。

【0028】

ガス吸着材はガス吸着物質を粉状、粒状または錠剤状等のそのままの形態で使用してもよいが、取扱い性の観点から、ガス吸着物質が通気性のある容器に収容されてなる形態で使用されることが好ましい。

【0029】

ガス吸着物質としては特に限定されるものではないが、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等が挙げられる。また、化学的にガスや水分等を吸着するものとして、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウムーリチウム系合金、ジルコニウム系合金等が挙げられる。

【0030】

ガス吸着物質が収容される通気性のある容器は、本発明の目的が達成される限り、特に制限されるものではなく、例えば、金属製容器、プラスチック製容器等の硬質容器、紙袋、フィルム製包袋、有機繊維不織布製包袋等の軟質包袋等が挙げられる。容器の通気度は小さすぎると、真空断熱材の製造に際し、容器内部にある気体が外部に抜け難く、真空ポンプで排気する時間が長くかかるため、容器の通気度は中身のガス吸着物質が暴露の影響を受けない範囲で大きい方が好ましい。

【0031】

ガス吸着材は、真空断熱材の曲面加工性の観点から、ガス吸着物質が軟質包袋に収容されてなることが好ましい。軟質包袋を構成する具体的な材質として、例えば、紙、多孔性ポリエチレンフィルム、多孔性ポリプロピレンフィルム、ポリエステル繊維製不織布、ポリエチレン繊維製不織布、ナイロン繊維製不織布等が挙げられるが、好ましくはポリエステル繊維製不織布、中でもポリエチレンテレフタレート繊維製不織布である。芯材として好ましい材質であるポリエステル繊維製芯材、特にポリエチレンテレフタレート繊維製芯材と同材質であり、材質自体の吸湿性が小さく、また曲面加工時の加工性が非常に良いためである。包袋を構成する不織布の目付は、ガス吸着物質の保持性および真空引き工程の作業性の観点から、30〜200g/m2、特に35〜130g/m2であることが好ましい。

【0032】

ガス吸着材の包袋を好ましく構成するポリエステル繊維およびポリエチレンテレフタレート繊維はそれぞれ、芯材を構成し得るポリエステル繊維およびポリエチレンテレフタレート繊維と同様である。

【0033】

真空断熱材の製造工程について好ましい一実施形態を以下説明する。

繊維集合体をニードルパンチ法等によりシート状に成形し、芯材を得る。得られた芯材を、適当な大きさ及び形(例えば、四角形)にカットし、内部に含まれる水分等を除去するために乾燥を行う。当該乾燥は、120℃で1時間程度の条件にて行われるが、より芯材、特にポリエステル繊維の水分等を除去するために、120℃において真空乾燥するのが好ましい。さらに、遠赤外線による乾燥を併用してもよい。真空度については、0.5〜0.01Torr程度で乾燥を行うのが好ましい。

【0034】

次に、該芯材を袋状にシールされた外包材の中に挿入する。なお、この時ガス吸着材を一緒に挿入する。ガス吸着材の挿入位置は特に制限されないが、表面平滑性の観点から、ガス吸着材の挿入位置での芯材の厚みをその周辺よりも薄くしてもよい。この状態で真空引き装置内に入れて、内圧が0.1〜0.01Torr程度の真空度となるよう減圧排気する。その後、外包材の袋状開口部を熱融着により封止し、真空断熱材が得られる。

【0035】

真空断熱材を得た後は必要が有れば、該真空断熱材における芯材厚みが前記範囲内になるように、室温でプレス加工される。またこのように芯材厚みを調整することによって、芯材の密度も制御可能である。

【0036】

本発明においては、以上のような真空断熱材を対象物に対して適用するに際し、真空断熱材と対象物との間に軟質層を介在させる。

【0037】

軟質層は、真空断熱材と対象物との間に介在させることにより、真空断熱材表面に生じた折れシワを吸収して、真空断熱材と対象物との間に生じる隙間を有効に低減できる程度の軟質性を有するものであれば、特に制限されない。そのような軟質層は、例えば、発泡プラスチック製シート、繊維製シートまたは紙製シートからなっていればよい。軟質層の厚みは真空断熱材適用時の折れシワを吸収可能であれば特に制限されるものではなく、通常は0.5〜15mm、特に1〜8mmが好ましい。

【0038】

発泡プラスチック製シートの具体例として、例えば、発泡ポリエチレンシート、発泡ポリプロピレンシート、発泡ポリウレタンシート、発泡ポリスチレンシート、エチレン−ビニルアセテート共重合体(EVA)発泡体シート、またはポリ塩化ビニル(PVC)発泡体シート等が挙げられる。好ましい発泡プラスチック製シートとして発泡ポリエチレンシート、発泡ポリウレタンシート、発泡ポリスチレンシート等が挙げられる。より好ましい発泡プラスチック製シートとして発泡ポリエチレンシート、発泡ポリウレタンシート等が挙げられる。

【0039】

発泡プラスチック製シートの発泡倍率は特に制限されるものではなく、例えば、8〜50倍程度、特に10〜30倍のものが好ましく使用される。

【0040】

そのような発泡プラスチック製シートは市販品として容易に入手可能である。

例えば、発泡ポリエチレンシートはソフトロン(積水化学工業社製)、スリムエース(古河電気工業社製)、フォームエース(古河電気工業社製)、ミラマット(JSP社製)等として入手可能である。

また例えば、発泡ポリプロピレンシートはPボード(JSP社製)等として入手可能である。

また例えば、発泡ポリウレタンシートはクララフォーム(倉敷紡績社製)等として入手可能である、

また例えば、発泡ポリスチレンシートはエスレンシート(積水化成品社製)等として入手可能である。

【0041】

繊維製シートは天然繊維、合成繊維からなるものであり、具体例として、例えば、ポリエチレン繊維、ナイロン繊維、ポリエステル繊維、綿繊維、麻繊維またはそれらの混合繊維からなる不織布または織布が挙げられる。好ましい繊維製シートはポリエステル繊維からなる不織布であり、より好ましくはポリエチレンテレフタレート繊維からなる不織布である。

【0042】

繊維製シートの目付は特に制限されるものではなく、例えば、100〜500g/m2、特に150〜350g/m2が好ましい。

【0043】

紙製シートはパルプからなるものであり、具体例として、ダンボール紙、クラフト紙等が挙げられる。

【0044】

紙製シートの目付は特に制限されるものではなく、例えば、繊維製シートと同様の範囲内であることが好ましい。

【0045】

軟質層が上記した発泡プラスチック製シート、繊維製シートまたは紙製シートのいずれのシートからなる場合であっても、当該軟質層を構成する物質は用途に依存して決定されることが好ましい。

例えば、真空断熱材が水に濡れる可能性のあるような用途、特に保冷容器、浴槽、貯湯タンクの断熱材として使用される場合、防水性の観点から、軟質層はポリエチレン、ポリプロピレンからなっていることが好ましく、すなわち発泡ポリエチレンシートまたは発泡ポリプロピレンシートであることが好ましい。

【0046】

また例えば、真空断熱材が高温に曝されるような用途、特に湯沸かし器、熱交換機、炊飯器等の断熱材として使用される場合、耐熱性の観点から、軟質層はポリウレタンフォーム、ポリプロピレン、PVCからなっていることが好ましく、すなわち発泡ポリウレタンシート、発泡ポリプロピレンシートまたはPVC発泡体シートであることが好ましい。

【0047】

軟質層は、真空断熱材の対象物への適用後において、真空断熱材と対象物との間に当該軟質層が存在する限り、いかなる実施形態で使用されてよい。

【0048】

軟質層の使用形態として、例えば、

(A)軟質層を予め真空断熱材の外表面に存在させる方法;

(B)軟質層を予め対象物の真空断熱材適用面に適用する方法;および

(C)真空断熱材を対象物に適用する時に、軟質層を真空断熱材と対象物との間に挿入する方法;

等が挙げられる。

【0049】

使用形態(A)において、軟質層は真空断熱材の外表面に存在する限り、真空断熱材との間で必ずしも接合が達成される必要はなく、具体例として、例えば、(a1)軟質層は真空断熱材の外表面に積層され、真空断熱材との間で接合が達成されてもよいし、または(a2)真空断熱材を、軟質層からなる袋に単に挿入するか、または軟質層からなるラッパーで単に包むことによって、軟質層が真空断熱材と接合することなく、真空断熱材表面に軟質層を存在させてもよい。

【0050】

そのような使用形態(A)において、真空断熱材は外表面の少なくとも一部に軟質層を有して使用され、例えば、上記具体例(a1)で真空断熱材は外表面の少なくとも一部に軟質層が積層されて使用され、また上記具体例(a2)で真空断熱材は軟質層からなる袋に挿入されるか、または軟質層からなるラッパーで包まれるかして使用される。

【0051】

具体例(a1)において詳しくは、例えば図1に示すように、真空断熱材1は外表面に軟質層2が積層されて使用され、対象物10に適用される。軟質層2は、積層の簡便性の観点から、通常は図1に示すように、真空断熱材1の一方の面の略全面に積層されるが、軟質層を使用しなかった場合における真空断熱材1の対象物との接触面にさえ積層されていればよく、また真空断熱材1の両方の面の全面に積層されていてもよい。

【0052】

軟質層2の積層手段は、軟質層2と真空断熱材1との接合が達成される限り特に制限されず、例えば、ウレタン系接着剤、アクリル系接着剤、エポキシ系接着剤、ポリエスエテル系接着剤等の接着剤、接着シート、両面テープ、片面テープ、ホットメルトフィルム等が使用される。なお、材質については、使用時に要求される耐熱性、防水性、耐久性等の要求に鑑み決定される。形態に関しては、テープ状、シート状、フィルム状のものを用いるのが、取扱い性を鑑みたうえで好ましい。なお、軟質層における真空断熱材との接触面の少なくとも一部において接合が達成されればよく、好ましくは当該接触面全面において接合が達成される。

【0053】

具体例(a1)において真空断熱材1は、図1および図2に示すように、積層された軟質層2が対象物10と接触するように、対象物10に対して適用する。

本明細書中、「適用」は、適用されるべき表面に保持・固定させ得るいかなる実施形態も包含する概念で使用するものとし、例えば、接着剤、接着シートまたは両面テープ等による接着、片面テープによる貼着、ホットメルトフィルムによる熱圧着等が挙げられる。特に好ましい「適用」としては、接着シートまたは両面テープによる接着である。

【0054】

軟質層が積層された真空断熱材1は、例えば、図1に示すように、軟質層2とともに対象物10の形状に合わせて変形させながら、対象物10に適用してもよいし、または図2に示すように、軟質層2とともに対象物20の形状に合わせて変形させた後、対象物20に適用してもよい。好ましくは、図1に示すような、あらかじめ軟質層2が貼着された真空断熱材を、軟質層2とともに対象物10の形状に合わせて変形させながら、対象物10に適用する方法である。真空断熱材自体の輸送等を考慮する場合、板状の方が好ましく、また対象物の寸法誤差を吸収するのも容易であるがゆえ、対象物との密着性が高まるためである。

【0055】

具体例(a2)において詳しくは、真空断熱材は軟質層からなる袋に挿入されて使用されるか、または軟質層からなるラッパーで包まれるかして、対象物に適用される。例えば、図3中、真空断熱材は、軟質層2からなる袋に挿入されているか、軟質層2からなるラッパーで包み込まれているので図示されていない。そのような真空断熱材は袋に単に挿入されて使用されるか、またはラッパーで単に包まれて使用されるので、軟質層と真空断熱材との間で接合は達成されない。

【0056】

軟質層からなる袋は、真空断熱材が挿入された後、必ずしも全ての周縁で封される必要はなく、例えば、軟質層からなる四角形のシート2枚から作製された袋の場合、少なくとも2辺が封されていればよい。袋周縁の封は、施工時において袋から真空断熱材が落下し難い程度に達成されればよく、軟質層の種類に応じて適宜選択される。例えば、縫い取り、ヒートシール、面ファスナー、チャック等が採用される。

【0057】

ラッパー(wrapper)は軟質層を構成する前記シートがそのまま使用され、真空断熱材の少なくとも一部、通常は全部を当該ラッパーで包んで、対象物に適用される。

【0058】

具体例(a2)において真空断熱材は軟質層からなる包に挿入されるか、または軟質層からなるラッパーで包まれるかして使用され、例えば、図3に示すように、いずれの面も軟質層2を有するので、使用時の表裏は特に制限されることなく、対象物に適用できる。

【0059】

袋に挿入された真空断熱材、およびラッパーで包まれた真空断熱材の対象物への適用手段は、例えば、前記したような接着剤、両面テープ、片面テープ、接着シート、ホットメルトフィルム等が使用されるが、好ましくは片面テープ、両面テープ等によって貼着を行う。すなわち、軟質層と真空断熱材との間で接合が達成されないので、片面テープによって袋またはラッパーの上から真空断熱材を対象物に貼着することが、密着性の観点から好ましい。

【0060】

袋に挿入された真空断熱材、およびラッパーで包まれた真空断熱材は、例えば図3に示すように、袋2に挿入された状態もしくはラッパー2で包まれた状態で対象物20の形状に合わせて変形させた後、対象物20に適用してもよいし、または袋に挿入された状態もしくはラッパーで包まれた状態で対象物の形状に合わせて変形させながら、対象物に適用してもよい。

【0061】

使用形態(B)においては、例えば図4に示すように、軟質層2を予め対象物20に適用した後で、当該軟質層2の上に真空断熱材1を適用すればよい。軟質層の対象物への適用手段および真空断熱材の軟質層への適用手段はそれぞれ独立して、例えば、前記したような接着剤、両面テープ、片面テープ、ホットメルトフィルム等が使用される。

【0062】

特に、軟質層の対象物への適用手段として接着剤または両面テープを用いる場合、軟質層における対象物との接触面の少なくとも一部において接合が達成されればよいが、真空断熱材の軟質層への適用手段として接着剤または両面テープを用いるときは、軟質層における対象物との接触面全面において接合が達成されることが好ましい。

真空断熱材の軟質層への適用手段として接着剤または両面テープを用いる場合、軟質層における真空断熱材との接触面の少なくとも一部において接合が達成されればよい。

【0063】

使用形態(B)において真空断熱材1は、例えば図4に示すように、対象物20の形状を呈する軟質層に合わせて予め変形させた後、軟質層2に適用してもよいし、または当該軟質層の形状に合わせて変形させながら、軟質層に適用してもよい。好ましくは、軟質層の形状に合わせて変形させながら、軟質層に適用する方法である。真空断熱材自体の輸送等を考慮する場合、板状の方が好ましく、また対象物の寸法誤差を吸収するのも容易であるがゆえ、対象物との密着性が高まるためである。

【0064】

使用形態(C)においては、例えば図5に示すように、真空断熱材1を対象物10に適用する時に、軟質層2を真空断熱材1と対象物10との間に挿入する。真空断熱材の対象物への適用手段は、例えば、前記したような接着剤、接着シート、両面テープ、片面テープ、ホットメルトフィルム等が使用される。

【0065】

例えば、真空断熱材の対象物への適用手段として、接着剤または両面テープを用いる場合、挿入される軟質層は対象物との接触面の少なくとも一部において接着剤または両面テープが提供され、対象物との接着・固定が達成される。

また例えば、真空断熱材1の対象物への適用手段として、片面テープを用いる場合、軟質層はそのまま単に挿入され、挟み込まれればよい。すなわち真空断熱材1を片面テープで対象物に貼着しながら、それらの間に軟質層を単に挟み込めばよい。

【0066】

使用形態(C)において真空断熱材は、対象物の形状に合わせて予め変形させておいてもよいし、または対象物の形状に合わせて変形させながら、対象物に適用してもよい。好ましくは、対象物の形状に合わせて変形させながら、対象物に適用する方法である。真空断熱材自体の輸送等を考慮する場合、板状の方が好ましく、また対象物の寸法誤差を吸収するのも容易であるがゆえ、対象物との密着性が高まるためである。

【0067】

上記いずれの使用形態においても、対象物の形状は特に制限されず、例えば、平面形状、曲面形状、角部形状、凹凸形状またはそれらの複合形状であってよい。対象物は特に、真空断熱材適用面の少なくとも一部に曲面形状、角部形状、凹凸形状またはそれらの複合形状等の異形状を有することが好ましい。対象物の真空断熱材適用面がそのような異形状を有していても、当該形状に合わせて真空断熱材を簡便に変形できる。しかも変形によって真空断熱材に折れシワが発生しても、軟質層が折れシワを有効に吸収するので、曲面加工性(密着性)が向上し、それに伴い耐熱性も向上する。さらに、真空断熱材の破損を有効に防止できる。

【0068】

曲面形状を有する対象物として、例えば、図1に示すような円筒状対象物10が挙げられる。

【0069】

角部形状を有する対象物として、例えば、図2に示すような出隅部を有する対象物20、および図6に示すような入隅部を有する対象物(30,31)が挙げられる。例えば、図2において真空断熱材1は軟質層2を内側に約90°折るように変形されて適用される。また例えば、図6において真空断熱材1は軟質層2を外側に約90°折るように変形されて適用される。図6において対象物は面材30と柱材31を含んでなる壁パネルであり、図6は真空断熱材1を壁パネルに対して室内側から適用するときの壁パネルの水平断面概略模式図を示す。

【0070】

凹凸形状を有する対象物として、例えば、適用面自体に略球状、針状または角状の突起部等の凹凸を有する対象物が挙げられる。そのような凹凸にも軟質層は追随し、優れた曲面加工性を発揮できる。特に、対象物の表面に針状や角状突起部が存在し、当該突起部により外包材が破損するおそれがある場合において、本発明は有効である。軟質層が外包材を保護することとなるため、外包材の破損を未然に防止し、真空度の減少による断熱性の低下を防止できるためである。

【実施例】

【0071】

<軟質層>

軟質層シートA;

発泡ポリエチレンシート(「スリムエース」Rグレード;古河電気工業社製、発泡倍率15倍、厚み3mm)を用いた。なお、軟質層シートの両面にはアクリル系接着剤からなる接着層が設けられている。

軟質層シートB;

平均繊維太さ1.5デニールおよび平均繊維長51mmのポリエチレンテレフタレート繊維からなる目付220g/m2および厚み7mmのPET不織布を用いた。なお、軟質層シートの両面にはアクリル系接着剤からなる接着層が設けられている。

【0072】

<ガス吸着材>

ガス吸着材A;

平均繊維太さ1.5デニールおよび平均繊維長51mmのポリエチレンテレフタレート繊維からなる目付50g/m2のPET不織布(寸法50mm×100mm)を2枚重ね合わせて三方をシールした。その中へガス吸着物質10gを入れて開口部をシールし、ガス吸着材Aを得た。

【0073】

<実験例1>

(実施例1)

表に記載の繊維をニードルパンチ法によりシート状に加工した。なお、PET繊維の繊維太さは、1.5デニールである。当該シートを350mm×500mmの大きさに裁断し、温度120℃にて1時間乾燥を行った。乾燥後のシートを芯材としてナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入し、同時にガス吸着材Aを1個外包材の中に挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、熱融着により密封し、真空断熱材を得た。その上に軟質層シートA(350mm×500mm)の接着層面を積層・貼着し、軟質層を形成した。得られた真空断熱材は、350mm×500mmの大きさで芯材厚み1mmであった。得られた真空断熱材の芯材の密度は220kg/m3であった。

【0074】

(比較例1)

軟質層を形成しなかったこと以外、実施例1と同様の方法により、真空断熱材を得た。真空断熱材の大きさ、芯材厚みおよび芯材密度は実施例1と同様であった。

【0075】

(評価)

真空断熱材を、500mm辺が高さに対応するように直径100mm、高さ500mmの円筒状プラスチック製容器の側面に巻き付けた。詳しくは、真空断熱材を容器の形状に合わせて変形させながら巻き付けた。そのときの曲面加工性及び施工性を、以下の基準に沿って評価した。

【0076】

・曲面加工性

◎;多少の折りシワを吸収し、容器側面と真空断熱材との密着性に優れる;

○;若干の隙間は残るが、容器側面と真空断熱材との密着性は良い;

×;隙間が残り、容器側面と真空断熱材との密着性が低い;

××;芯材の折れ部分で、容器側面と真空断熱材との隙間が大きく発生する。

【0077】

・施工性

◎;多少の折りシワは発生するが、曲面状の巻き付けは極めて容易である;

○;多少の折りシワは発生するが、曲面状の巻き付けは容易である;

×;真空断熱材が硬いが、曲面状の巻き付けは可能である;

××;真空断熱材が硬く、曲面状に巻き付けが困難である。

【0078】

<実験例2>

(実施例2)

芯材に使用する繊維の種類、平均繊維径および軟質層シートの種類等を表に記載のように変更した以外は、実施例1と同様の方法により、真空断熱材を得た。

【0079】

(比較例2)

軟質層を形成しなかったこと以外、実施例2と同様の方法により、真空断熱材を得た。

【0080】

(評価)

曲面加工性および施工性について、実験例1と同様の方法により評価した。

【0081】

<実験例3>

(実施例3)

芯材に使用するシートを3枚重ねて用いたこと以外は、実施例1と同様の方法により、真空断熱材を得た。

【0082】

(比較例3)

軟質層を形成しなかったこと以外、実施例3と同様の方法により、真空断熱材を得た。

【0083】

(評価)

曲面加工性および施工性について、実験例1と同様の方法により評価した。

【0084】

<実験例4>

(実施例4および比較例4〜6)

芯材に使用する繊維の種類、平均繊維径、真空引き後の芯材厚みおよび軟質層シートの種類等を表に記載のように変更した以外は、実施例1と同様の方法により、真空断熱材を得た。曲面加工性および施工性について、実験例1と同様の方法により評価した。

【0085】

<実験例5>

実施例3で使用した真空断熱材、軟質層シートを用い、あらかじめ軟質層シートを実験例1の評価で用いた円筒状プラスチック製容器の側面に貼り付けた。その後、真空断熱材を軟質層付き容器の側面に巻き付け。そのときの曲面加工性及び施工性を、実験例1と同様の基準にて評価した。

【0086】

【表1】

【0087】

【表2】

【産業上の利用可能性】

【0088】

本発明において真空断熱材は断熱性の付与を要するあらゆる対象物に適用可能である。タンクや配管の用途であれば、例えば、給湯タンク、貯湯タンク、貯氷タンク等に使用される金属製またはプラスチック製のタンクや配管等の対象物に有用である。また車両用途であれば、例えば、天井構成材、ドア構成材、床構成材、トランクルーム構成材における断熱材として有用である。また住宅用途であれば、壁構成材、天井構成材、床構成材、屋根構成材、風呂の浴槽および蓋における断熱材として有用である。さらに、冷蔵庫、自動販売機、保冷箱、保冷車、給水機器の断熱材としても有用である。

本発明において真空断熱材は、曲面状の対象物に対してより有効に適用可能であり、さらに表面に突起等の凹凸を有する対象物に対してより有効に適用可能である。また、建物の入隅部、出隅部のような角部分を有する対象物に対する断熱においても有効に適用可能である。

【図面の簡単な説明】

【0089】

【図1】本発明において真空断熱材を、外表面に軟質層を積層させて、対象物に適用するときの概略模式図の一例である。

【図2】本発明において真空断熱材を、外表面に軟質層を積層させて、対象物に適用するときの概略模式図の一例である。

【図3】本発明において真空断熱材を軟質層からなる袋に挿入するか、軟質層からなるラッパーで包むかして対象物に適用するときの概略模式図の一例である。

【図4】本発明において真空断熱材を対象物に適用するときの概略模式図の一例である。

【図5】本発明において真空断熱材を対象物に適用するときの概略模式図の一例である。

【図6】本発明において真空断熱材を、外表面に軟質層を積層させて、壁パネルに対して室内側から適用するときの壁パネルの水平断面概略模式図である。

【符号の説明】

【0090】

1:真空断熱材、2:軟質層、10:20:対象物、30:面材、31:柱材。

【特許請求の範囲】

【請求項1】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材を、対象物に対し軟質層を介して適用することを特徴とする真空断熱材の使用方法。

【請求項2】

真空断熱材が外表面に軟質層が積層されていることを特徴とする請求項1に記載の真空断熱材の使用方法。

【請求項3】

軟質層を対象物に適用した後で、該軟質層の上に真空断熱材を適用することを特徴とする請求項1に記載の真空断熱材の使用方法。

【請求項4】

対象物が、平面形状、曲面形状、角部形状、凹凸形状またはそれらの複合形状を有することを特徴とする請求項1〜3のいずれかに記載の真空断熱材の使用方法。

【請求項5】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材であり、該真空断熱材外表面の少なくとも一部に軟質層を有することを特徴とする真空断熱材。

【請求項6】

真空断熱材外表面の少なくとも一部に軟質層が積層されたことを特徴とする請求項5に記載の真空断熱材。

【請求項7】

軟質層が発泡プラスチック製シートからなることを特徴とする請求項5または6に記載の真空断熱材。

【請求項8】

芯材がポリエステル繊維からなるシート状繊維集合体であることを特徴とする請求項5〜7のいずれかに記載の真空断熱材。

【請求項9】

芯材がポリエチレンテレフタレート繊維からなるシート状繊維集合体であることを特徴とする請求項5〜8のいずれかに記載の真空断熱材。

【請求項1】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材を、対象物に対し軟質層を介して適用することを特徴とする真空断熱材の使用方法。

【請求項2】

真空断熱材が外表面に軟質層が積層されていることを特徴とする請求項1に記載の真空断熱材の使用方法。

【請求項3】

軟質層を対象物に適用した後で、該軟質層の上に真空断熱材を適用することを特徴とする請求項1に記載の真空断熱材の使用方法。

【請求項4】

対象物が、平面形状、曲面形状、角部形状、凹凸形状またはそれらの複合形状を有することを特徴とする請求項1〜3のいずれかに記載の真空断熱材の使用方法。

【請求項5】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持する外包材とを備え、前記芯材が有機繊維からなるシート状繊維集合体であり、前記芯材の真空引き後の厚みが0.1〜6mmである真空断熱材であり、該真空断熱材外表面の少なくとも一部に軟質層を有することを特徴とする真空断熱材。

【請求項6】

真空断熱材外表面の少なくとも一部に軟質層が積層されたことを特徴とする請求項5に記載の真空断熱材。

【請求項7】

軟質層が発泡プラスチック製シートからなることを特徴とする請求項5または6に記載の真空断熱材。

【請求項8】

芯材がポリエステル繊維からなるシート状繊維集合体であることを特徴とする請求項5〜7のいずれかに記載の真空断熱材。

【請求項9】

芯材がポリエチレンテレフタレート繊維からなるシート状繊維集合体であることを特徴とする請求項5〜8のいずれかに記載の真空断熱材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−239764(P2007−239764A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−58908(P2006−58908)

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]