真空断熱材の製造方法および該製造方法によって作製された真空断熱材

【課題】金属製外包材を用いる真空断熱材の製造設備に要するコストを抑え、かつ、製造時間を短くすることができる真空断熱材の製造方法を提供すること。

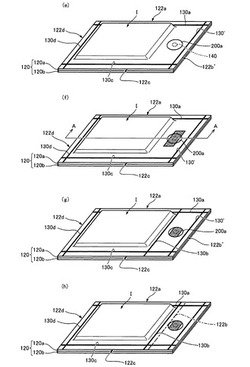

【解決手段】封止溶接ライン130a,130c,130dおよび仮封止溶接ライン130’によって介在部Iに芯材部を外包材120内に密閉し、外包材120に設けられた脱気口140に、封止材200aを載せて真空チャンバー内で減圧する(e)。次に、真空チャンバー内に設けられたインパルスシーラーによって封止材200aを外包材120に密着させて、脱気口140を封止し(f)、大気圧下で、外包材120に封止溶接ライン130bを形成する(g)。そして、封止溶接ライン130bに沿って外包材120を裁断し、裁断されたライン(一点鎖線)を外包材120の右辺122bとする(h)。

【解決手段】封止溶接ライン130a,130c,130dおよび仮封止溶接ライン130’によって介在部Iに芯材部を外包材120内に密閉し、外包材120に設けられた脱気口140に、封止材200aを載せて真空チャンバー内で減圧する(e)。次に、真空チャンバー内に設けられたインパルスシーラーによって封止材200aを外包材120に密着させて、脱気口140を封止し(f)、大気圧下で、外包材120に封止溶接ライン130bを形成する(g)。そして、封止溶接ライン130bに沿って外包材120を裁断し、裁断されたライン(一点鎖線)を外包材120の右辺122bとする(h)。

【発明の詳細な説明】

【技術分野】

【0001】

金属製の外包材を用いた真空断熱材の製造方法およびその製造方法によって作製された真空断熱材に関する。

【背景技術】

【0002】

従来、断熱性を有する部材を金属製外包材の内部に収容した状態で、当該金属製外包材の内部を真空にして密閉してなる真空断熱材では、例えば、コアー材を2枚のステンレス箔で挟み、その周縁部を屈曲成形して全周に亙って突き合わせた状態で真空炉内へ入れ、真空状態にした後、ステンレス箔の突き合わせ部分をシーム溶接によって封止することにより形成していた(例えば、特許文献1参照)。

また、上述した真空断熱材の他の製造方法として、例えば、2枚の金属製薄板または2つ折りにした金属製薄板の間に、スペーサ、金属箔、ゲッター材を配設し、外縁部をシーム溶接等で接合した後、金属製薄板の角部に設けたチップ管等を介して内部を真空引きする。そして、チップ管等を封止してその近傍を接合した後、当該接合箇所の外縁側を切除して角部を切り落とすことで真空断熱材を形成していた(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−159376号公報

【特許文献2】特開2001−311496号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した特許文献1に記載された方法によって真空断熱材を製造する場合、金属製外包材の内部を真空状態に保ったまま金属製外包材同士の溶接を行うには、真空チャンバーなどの装置内に溶接機を設置する必要がある。よって、真空チャンバーが大型化・複雑化し、また、真空チャンバー内を減圧する排気装置などを強化する必要が生じるため、真空断熱材を製造するための設備が非常に高価なものになってしまうという問題がある。

また、特許文献2に記載された方法によって真空断熱材を製造する場合は、チップ管等を介して真空引きを行うため、金属製薄板内部が十分に減圧されるまで長時間かかってしまい、生産性を高めることが困難であるという問題がある。

【0005】

本発明は、上述の点に鑑みてなされたものであり、その目的とするところは、金属製外包材を用いる真空断熱材の製造設備に要するコストを抑え、かつ、製造時間を短くすることができる真空断熱材の製造方法およびその製造方法によって作製された真空断熱材を提供することにある。

【課題を解決するための手段】

【0006】

以上のような目的を達成するために、本発明は、芯材部と、前記芯材部を収納し、かつ内部を減圧状態に維持する金属製外包材と、を含む真空断熱材の製造方法であって、

前記芯材部を、前記芯材部の一方の面側と他方の面側から挟むようにして前記金属製外包材の内部に収納した状態で、前記金属製外包材を密閉する密閉工程と、

前記芯材部を収納した場合における前記金属製外包材の、前記芯材部が存在しない位置に脱気口を開ける開口工程と、

前記脱気口を介して前記金属製外包材の内部と外部とが連通し得る状態で、該脱気口に封止材を載置する被覆工程と、

前記脱気口と前記封止材との隙間を通して、前記金属製外包材の内部を減圧する減圧工程と、

前記金属製外包材の内部が減圧された状態で、前記封止材によって前記脱気口を塞ぐ閉塞工程と、

前記金属製外包材において、前記芯材部が存在する芯材部領域と前記脱気口が存在する脱気口領域とに分け、かつ、前記芯材部領域における減圧状態が維持されるように、前記芯材部の、前記一方の面側の金属製外包材と、前記他方の面側の金属製外包材とを接合する接合工程と、

前記脱気口領域を前記金属製外包材から取り除く除去工程と

を含むことを特徴とする。

【0007】

本発明に係る製造方法では、例えば、2枚の金属製外包材によって芯材部をその両面から挟むようにして、または、1枚の金属製外包材を2つ折りにし、芯材部をその両面から挟むようにして、金属製外包材の内部に収納し、収納した芯材部を金属製外包材の内部に密閉する(密閉工程)。そして、金属製外包材において、収容した芯材部が存在しない箇所に、排気用の穴を開ける(開口工程)。

なお、予め排気用の穴が開けられている金属製外包材によって芯材部を収容し、その後、金属製外包材を密閉する(ただし、脱気口は除く)ようにしてもよい。この場合、予め開けておく脱気口の位置を、金属製外包材において、予定されている芯材部の収納位置から外れた位置に定める。

【0008】

次いで、金属製外包材の内部の空気が、上記脱気口から排出され得るように、当該脱気口に封止材を載置した後(被覆工程)、脱気口と封止材との隙間を通して金属製外包材の内部を減圧し(減圧工程)、封止材によって脱気口を塞ぐ(閉塞工程)。

ここで、被覆工程と減圧工程の順序が逆になっても良く、例えば、真空チャンバー内において金属製外包材の内部を減圧した後、その状態を維持したまま封止材で脱気口を塞ぐようにしてもよい。

そして、金属製外包材において、芯材部領域と、脱気口領域とに分かれるように、芯材部の両面側に各々位置する金属製外包材同士を接合した後(接合工程)、金属製外包材から脱気口領域の部分を取り除く(除去工程)。

【0009】

上記の製造方法によれば、金属製外包材の内部を減圧した後、封止材によって脱気口を塞ぐことで減圧状態を維持することができ、大気圧下で接合工程を行うことができるため、減圧工程と接合工程とを一体的に行う必要がなくなり、減圧工程を行うための設備と、接合工程を行うための設備とを、分離して設置することができる。よって、減圧下で金属製外包材同士の接合を可能とするような、高価な設備を必要とせずに、真空断熱材を製造することができる。

【0010】

また、本発明に係る製造方法は、前記脱気口は、前記一方の面側および他方の面側の金属製外包材を貫く貫通孔であり、

前記被覆工程は、前記一方の面側における金属製外包材における前記脱気口の開口と、前記他方の面側における金属製外包材における前記脱気口の開口とを、各々前記封止材で覆う工程であることが好ましい。

【0011】

上記の製造方法によれば、芯材部の一方の面側および他方の面側の金属製外包材を貫く貫通孔を脱気口とし、上記一方の面側および他方の面側の金属製外包材から、それぞれ貫通孔へ封止材を載置する。このため、片面側にのみ脱気口を設ける場合と比べ、減圧に要する時間を短くすることができ、かつ、脱気口を設ける作業が容易となる。

【0012】

また、本発明に係る製造方法は、前記封止材は、少なくとも熱可塑性樹脂からなる密着層を含む部材であり、

前記閉塞工程は、前記密着層に熱を加えることで前記金属製外包材に密着させる工程であることが好ましい。

【0013】

上記の製造方法によれば、封止材として、熱可塑性樹脂からなる密着層を含む部材を用いるため、加熱によって金属製外包材に密着し、脱気口を塞ぐ。これにより、閉塞工程を行う設備が、金属製外包材において、封止材が配置されている箇所を部分的に加熱するだけの装置で済むため、簡単な構造で小型化が可能となり、当該装置を、減圧を行う装置に比較的容易かつ安価に一体的に組み込むことができる。すなわち、減圧状態を維持しつつ、封止材により脱気口を塞ぐ工程を、比較的安価な装置によって実現することができる。

【0014】

さらに、本発明に係る製造方法では、前記減圧工程は、前記芯材部を収納した状態で前記脱気口が設けられた前記金属製外包材を真空チャンバー内に収容して前記金属製外包材の内部を減圧し、

前記閉塞工程は、前記真空チャンバー内に設けられた熱融着機によって前記封止材を加熱して、前記金属製外包材に密着させるとともに前記脱気口を塞ぐことが好ましい。

【0015】

上記の製造方法によれば、真空チャンバー内で減圧工程を行い、当該真空チャンバー内で、例えばインパルスシーラーなどの一般に入手が容易で、小型化が可能な熱融着機を用いて閉塞工程を行うため、減圧工程と閉塞工程とを一体的に行うことができる設備を比較的安価に構成することができる。

【0016】

また、本発明に係る真空断熱材は、上述したいずれかの製造方法によって作製された真空断熱材である。

【発明の効果】

【0017】

本発明に係る真空断熱材の製造方法によれば、金属製外包材を用いる真空断熱材の製造設備に要するコストを抑え、かつ、製造時間を短くすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の製造方法によって製造される真空断熱材の外観を示す斜視図である。

【図2】同真空断熱材の外観を示す正面図である。

【図3】本発明の製造方法による、真空断熱材の製造工程を説明するための説明図である。

【図4】本発明の製造方法による、真空断熱材の製造工程を説明するための説明図である。

【図5】本発明の製造方法における閉塞工程に使用される装置の概略構成、および、閉塞工程の内容を説明するための説明図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施形態について図面に基づいて説明する。

<<<真空断熱材の構造>>>

図1は、真空断熱材100の外観を示す斜視図であり、図2は、この真空断熱材100の外観を示す正面図である。

図1、図2に示すように、真空断熱材100は、芯材部110を外包材120に収納して、封止用溶接ライン130を形成することによって作ることができる。真空断熱材100の製造方法の詳細については、後述する。なお、封止用溶接ライン130は、視認できるように形成されるので、図1、図2においては、実線で示した。また、芯材部110は、外包材120で覆われているので、図1、図2においては、破線で示した。

【0020】

<<芯材部110>>

<芯材部110の形状>

芯材部110の形状は特に限定されないが、通常は、図1、図2に示すように、略平板状の形状を有する。芯材部110の厚さや大きさは、実際に真空断熱材100が取り付けられる場所の大きさや、要求される断熱性能に応じて適宜定めればよい。

【0021】

<芯材部110の材料>

芯材部110は、特に限定されないが、繊維集合体、連続気泡発泡体等が使用される。断熱性の観点から好ましくは繊維集合体である。繊維集合体は、作業性の観点から、上述したように、略板状の形態で使用されることが好ましい。繊維集合体を、そのままの「わた状態」や、微細化した「粉体状」で使用する場合には、芯材部110の取り扱い性が低下するので、芯材部110を、後述する外包材120へ収納する工程が煩雑になり、作業性が悪化する。

【0022】

繊維集合体は無機繊維、有機繊維またはそれらの混合物からなる。

無機繊維としては、例えば、ガラス繊維(グラスウール)、アルミナ繊維、スラグウール繊維、シリカ繊維、ロックウール等が挙げられる。

【0023】

有機繊維としては、例えば、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が挙げられる。無機繊維および有機繊維は、1種からなる単独繊維または複数種の混合繊維として用いられる。

【0024】

この実施の形態では、後述する外包材120の耐熱性の利点を活かすために、芯材部110としても耐熱性に優れる無機系芯材部が好ましく、断熱性も考慮すれば、グラスウール製芯材部が特に好ましい。

【0025】

<<外包材120>>

<外包材120の形状>

外包材120は、図1に示すように、2枚のシート状の外包材120a及び120bによって成形される。なお、図1では、理解しやすいように外包材120a及び120bの厚みを誇張して図示しているが、後述するように、外包材120として金属薄板を用いた場合、実際の厚さは0.05mmから0.5mm程度となる。また、以下では、外包材120a及び120bを、単に外包材120と称する場合もある。

【0026】

2枚の外包材120a及び120bの各々は、正方形や長方形等の一定の形状を有する。2枚の外包材120a及び120bの各々の形状及び大きさは、芯材部110の形状及び大きさや、後述する非介在部Nの形状及び大きさ等に合せて適宜定めればよい。

【0027】

後述するように、2枚の外包材120a及び120bが、互いに重なり合うようにし、その間に芯材部110を挟んで、芯材部110を周回するように、2枚の外包材120a及び120bを溶接することで、真空断熱材100を作ることができる。なお、図1に示したように、2枚の外包材120a,120bを用いる代わりに、1枚の長方形の外包材を2つ折りにし、これにより、芯材部110を挟むようにして収容しても良い。

【0028】

<外包材120の材料>

外包材120は、真空断熱材100が使用される温度や圧力等の条件下で十分に耐え、真空断熱材100としての機能を維持できる金属であれば、どのようなものでも用いることができる。例えば、軟鋼薄板、ステンレス鋼薄板、亜鉛メッキ鋼薄板等の各種の鋼薄板や、アルミニウム合金薄板や、チタン薄板や、スズ薄板等を用いることができる。特に、板厚が0.05mmから0.5mm程度のステンレス、鉄、チタン等を使用するのが好ましい。

【0029】

なお、外包材120を、単一の層の金属製の薄板で構成するだけでなく、複数の層の金属製の薄板で構成してもよい。外包材の構成は、耐熱性や芯材部110の断熱性等を考慮して適宜定めればよい。

【0030】

<封止用溶接ライン130、介在部I、非介在部N(近接領域P、離隔領域D)>

後述するように、真空断熱材100は、2枚の外包材120a及び120bの間に芯材部110を挟み、芯材部110の外周に沿って、2枚の外包材120a及び120bを溶接することによって作ることができる。図1,図2に示すように、この2枚の外包材120a及び120bを溶接することによって、封止用溶接ライン130を形成することができる。この封止用溶接ライン130(130a〜130d)は、図1,図2に示すように、外包材120の一の辺の端部から、一の辺と向かい合う他の辺の端部に至るまで、一の辺と他の辺とに挟まれた別の辺に沿って略平行に形成されている。

【0031】

具体的には、封止用溶接ライン130aは、外包材120の一の辺122dの端部から、一の辺122dに向かい合う他の辺122bの端部に至るまで、一の辺122dと他の辺122bとに挟まれた別の辺122aに沿って略平行に形成されている。封止用溶接ライン130bは、外包材120の一の辺122aの端部から、一の辺122aに向かい合う他の辺122cの端部に至るまで、一の辺122aと他の辺122cとに挟まれた別の辺122bに沿って略平行に形成されている。封止用溶接ライン130cは、外包材120の一の辺122bの端部から、一の辺122bに向かい合う他の辺122dの端部に至るまで、一の辺122bと他の辺122dとに挟まれた別の辺122cに沿って略平行に形成されている。封止用溶接ライン130dは、外包材120の一の辺122cの端部から、一の辺122cに向かい合う他の辺122aの端部に至るまで、一の辺122cと他の辺122aとに挟まれた別の辺122dに沿って略平行に形成されている。

【0032】

なお、上述した外包材120の4つ辺122a〜122dは、2枚の外包材120a及び120bに共通する辺として、2枚の外包材120a及び120bについて同じ符号を付して示した。また、以下では、便宜上、辺122aを上辺、辺122bを右辺、辺122cを下辺、辺122dを左辺という。

【0033】

上述したように、封止用溶接ライン130(130a〜130d)を形成することによって、封止用溶接ライン130は、芯材部110の周囲を周回するように形成され、芯材部110が含まれた領域を的確に封止することができる。この芯材部110が含まれた領域、すなわち、2枚の外包材120a及び120bによって芯材部110が挟まれて形成された領域(図2中、破線で囲まれた領域)は、芯材部110が介在するので介在部Iと称する。また、2枚の外包材120a及び120bによって芯材部110が挟まれていない領域は(図2中、二種類のハッチングで示される領域)、芯材部110が介在しないので非介在部Nと称する。

【0034】

また、非介在部Nは、封止用溶接ライン130によって、近接領域Pと離隔領域Dとに区分することができる。近接領域Pは、介在部Iと封止用溶接ライン130との間に延在する領域(図2中、右下がり斜線のハッチングで示される領域)である。また、離隔領域Dは、封止用溶接ライン130よりも介在部Iから遠ざかるように延在する領域(図2中、右上がり斜線のハッチングで示される領域)である。したがって、本実施の形態で示した真空断熱材100においては、介在部Iを周回するように、近接領域Pが延在し、近接領域Pを周回するように、離隔領域Dが延在する。また、封止用溶接ライン130は、近接領域Pと離隔領域Dとの双方に接するように形成されている。言い換えれば、近接領域Pと離隔領域Dとを区画して画定するように、封止用溶接ライン130が形成されている。

【0035】

上述したように、封止用溶接ライン130は、芯材部110の周囲を周回するように形成され、この封止用溶接ライン130によって、真空断熱材100は封止される。すなわち、封止用溶接ライン130によって、介在部Iと近接領域Pとの双方の領域が、減圧状態に維持される。また、上述したように、真空断熱材100の介在部Iと近接領域Pとの双方の領域は、減圧状態が維持された領域であるので、真空維持領域として機能する。一方、離隔領域Dは、介在部Iや近接領域Pを周回するように形成され、この離隔領域Dは、真空状態ではないので、非真空領域として機能する。

【0036】

このように、封止用溶接ライン130は、介在部I(芯材部110)や近接領域Pを周回するように形成される。特に、この封止用溶接ライン130は、介在部I(芯材部110)と重ならないように、かつ、介在部I(芯材部110)の外周に可能な限り近づけて形成するものが好ましい。上述したように、封止用溶接ライン130を形成することによって、介在部I(芯材部110)を大きくできるので、断熱効果を奏する領域を大きくすることができる。非介在部N(近接領域P及び離隔領域D)には、芯材部110が存在しないので、断熱効果には寄与しない。

【0037】

さらに、封止用溶接ライン130自体の幅を5mm以内にするのが好ましい。従来の外包材内層を熱融着する方式であれば、この幅は広いほど長期断熱性能に優れるので、熱融着するのに要する幅は、通常は10mm程度のシール幅である。しかし、本発明は、封止用溶接ライン130で区切られた離隔領域Dを用いて、真空断熱材100を被取り付け体Bに取り付けるため、必要以上の非存在部を設けることは断熱効率として好ましいものではなく、封止用溶接ライン130自体の幅を小さくするのが好ましい。特に好ましくは、0.5〜3mmである。また、非介在部Nの幅は、真空断熱材の大きさにもより、特に制限されるものではないが、3〜70mm程度であり、断熱効率及び取り付け性の観点から好ましくは10〜40mmである。

【0038】

<<ゲッター剤>>

<ゲッター剤の機能>

外包材120の中には、ゲッター剤(図示せず)を設けてもよい。外包材120の内部を減圧して溶接した後に、外包材120の内部では、ガス、例えば、芯材部110からアウトガスや水分が発生する場合があり、真空度を低下させる可能性がある。このため、ガスや水分を吸着することができるゲッター剤を、外包材120の内部に芯材部110と共に収納することが好ましい。このように、ゲッター剤を外包材120の内部に収納することで、ゲッター剤によってガスや水分を吸収できるので、真空断熱材100の断熱効果をより長く持続させることができる。

【0039】

<ゲッター剤の材質>

ガスや水分を吸着できる物質は、特に、限定されるものではなく、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等がある。また、化学的にガスや水分等を吸着するものは、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウム−リチウム系合金、ジルコニウム系合金等がある。

【0040】

<<真空断熱材100の製造方法>>

次に、上述した真空断熱材100の製造方法について、図3から図5を参照して説明する。ここで、図3および図4は、真空断熱材100の製造過程を模式的に示す模式図である。また、図5は、真空断熱材100の製造過程のうち、特に後述する封止フィルムを外包材120に密着する工程で使用される装置を模式的に示す図である。

【0041】

図3(a)に示すように、対向する辺が各々長辺と短辺とで構成された長方形をなす、略同じ大きさの2枚の金属製の外包材120a及び120bを用意し、これらの2枚の外包材120a及び120bが、おおよそ重なるように配置する。ここでは、外包材120の上辺122aおよび下辺122cを長辺とし、仮右辺122b’および左辺122dを短辺としている。また、材質は、厚さ80μmのステンレス箔とし、その寸法を、長辺が1070mm、短辺が700mmとする。

ここで、仮右辺122’としたのは、真空断熱材100の完成時における右辺122bとは異なるためである。

【0042】

そして、上辺122a、下辺122c、および、左辺122dの三辺に沿って、各々、封止用溶接ライン130a、130c、および、130dを形成し、外包材120を、仮右辺122b’側を開口とする袋状に構成する。ここでは、各封止用溶接ライン130a、130c、および、130dを形成する位置は、各々対応する上辺122a、下辺122c、および、左辺122dから内側へ10mm離れた位置とする。

【0043】

次いで、図3(b)に示すように、封止用溶接ライン130が形成されていない仮右辺122b’から、芯材部110を袋状に形成された外包材120の内部へ収納し、仮右辺122b’に沿って、仮封止用溶接ライン130’を形成する(図3(c)参照)。この仮封止用溶接ライン130’を形成する位置は、仮右辺122b’から内側へ10mm離れた位置とする。これにより、介在部Iの右辺、封止用溶接ライン130a、130c、および、仮封止用溶接ライン130’によって囲まれた領域に余白部分(図3(c)中、破線で囲まれた部分)が形成される。

【0044】

上述した各封止用溶接ライン130は、溶接によって形成されるが、溶接の種類は、2枚の外包材120a及び120bを接合でき、介在部Iと近接領域Pとを減圧状態にして封止を維持できるものであれば、アーク溶接、電子ビーム溶接、抵抗溶接等のいかなる種類のものを用いてもよい。例えば、シーム溶接等の圧着接合方法、TIG溶接等の突き合わせ溶接、MIGブレージング等がある。特に、真空状態や高温状態であっても、接合部である封止用溶接ライン130からガスなどが発生しない溶接方法を用いるのが好ましい。また、溶接以外にも、ハンダ付けやロウ付けによって封止用溶接ライン130を形成してもよい。これら図4(a)から(c)までの工程は、密閉工程に相当する。

【0045】

なお、上述した工程では、まず、外包材120a,120bの三辺に沿って封止用溶接ライン130a,130c,130dを各々形成し、一旦、袋状にした後、芯材部110を外包材120内部に収納し、仮封止用溶接ライン130’を形成していたが、外包材120a,120bの間に芯材部110を挟み、外包材120の各辺122a〜122dに沿って、封止用溶接ライン130a,130c,130dおよび仮封止用溶接ライン130’を順次形成していってもよい。

【0046】

次に、図3(d)に示すように、上述した余白部分に外包材120内部を減圧するための脱気口140を設ける。ここで、脱気口140は、直径3mmの貫通孔であり、外包材120a及び120bに各々脱気口140の開口が存在する。なお、図3(d)では、脱気口140が、外包材120の短辺方向においてほぼ中央に1つ設けられているが、外包材120のサイズに応じて複数設けても良い。また、脱気口140は、必ずしも貫通孔である必要はなく、外包材120aまたは120bのいずれか一方にのみ設けるようにしてもよい。上述した図3(d)に示す工程は、開口工程に相当する。

【0047】

次に、図4(e)に示すように、外包材120a及び120bの各々において、脱気口140の開口に封止材200を置く。例えば、外包材120a側の開口に対して封止材200a(後述する図5参照)を載置し、外包材120b側の開口に対しては、別の封止材200b(後述する図5参照)を敷いた上に、外包材120b側の開口が位置するように、外包材120を置くようにする。この工程は、被覆工程に相当する。

【0048】

ここで、封止材200は、塊状やシート状等の部材であり、密着させることで脱気口を仮封止できるものであればよく、熱可塑性樹脂であれば、特に制限なく使用できる。熱可塑性樹脂としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ナイロン樹脂、ポリエステル樹脂、エチレン−アクリル酸共重合樹脂、エチレン−酢酸ビニル共重合樹脂、エチレン−メタアクリル酸共重合樹脂、エチレン−ビニルアルコール共重合体樹脂等のエチレン変性共重合樹脂、ポリビニルアルコール樹脂などが使用できる。特に、エチレン−アクリル酸共重合樹脂等のエチレン変性共重合樹脂の場合、外包材120の材質であるステンレス箔との接着性がよく、外包材との密着性が向上する。また、熱可塑性樹脂の代わりに、紫外線によって硬化する樹脂(以下、紫外線硬化樹脂という)を用い、紫外線を照射することで、脱気口を仮封止してもよい。

【0049】

また、封止材200は、上述した熱可塑性樹脂からなる密着層と、ガスバリア性を有する層(以下、ガスバリア層という)とを含む多層シート状構造とするのが好ましい。ガスバリア層としては、金属箔、金属蒸着層を有する樹脂、エチレン−ビニルアルコール共重合体樹脂等が使用できる。また、封止材200を上述した多層構造とし、密着層として紫外線硬化樹脂を用いた場合、封止材200を外包材120に密着させる際に、ガスバリア層を通して密着層に紫外線を照射する必要があるため、当該ガスバリア層は、光透過性を有している必要がある。

【0050】

さらに、例えば、上述した熱可塑性樹脂からなる密着層に、冷蔵庫等に使用される真空断熱材の外包材をそのまま使用しても良い。冷蔵庫等に使用される真空断熱材の外包材としては、例えば、最外層から最内層へ向かって、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、高密度ポリエチレンの順に積層された4層構造からなるガスバリアフィルムや、ポリエチレンテレフタレート樹脂、アルミ箔、高密度ポリエチレン樹脂からなるガスバリアフィルムや、ポリエチレンテレフタレート樹脂、アルミニウム蒸着層を有するエチレンービニルアルコール共重合体樹脂、高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。

【0051】

次に、図4(e)に示した状態で、芯材部110を収納した外包材120を、真空チャンバー内に入れて減圧(真空引き)を行う。このとき、封止材200は、外包材120に対して何ら固定されていないが、真空チャンバー内全体が減圧されていくため、封止材200は、平坦な状態が維持される。また、外包材120の内部の空気は、脱気口140から、封止材200と外包材120との隙間を経て、封止材200の外部へ吸い出される。これにより、チップ管を介して減圧する場合に比べ、必要な真空度を得るために要する減圧時間を大幅に短縮することができる。なお、上述した図4(e)に示す工程は、減圧工程に相当する。

【0052】

次いで、真空チャンバー内において、減圧された状態のまま、図4(f)のハッチングで示す領域を、インパルスシーラーによって加熱し、封止材200を外包材120に密着させる。この工程は、閉塞工程に相当する。

ここで、図5を参照して、真空チャンバー内に設置されたインパルシーラーの加熱部周辺の構成について説明する。図5は、図4(f)に示した閉塞工程を行う際の、外包材120を、下辺122cから見た側面図であり、外包材120を、図4(f)に示すA−A断面で図示している。また、図5(a),(b),(c)は、上記閉塞工程を行う際のインパルシーラーの動きを示している。

【0053】

図5(a)に示すように、インパルシーラーの加熱部は、主に上部加熱体301と、下部加熱体302とで構成されている。上部加熱体301は、図5の紙面奥行方向に向かって長尺棒状のベース部材310aと、ベース部材310aの下面に貼付された耐熱性ゴム311aと、耐熱性ゴム311aの表面に設けられ、加熱時に大電流が流されるニクロムリボン312aと、耐熱性ゴム311aの表面およびニクロムリボン312aを覆うようにして、ベース部材310aに取り付けられた粘着防止フィルム313aとで構成されている。また、下部加熱体302も同様に、ベース部材310b、耐熱性ゴム311b、ニクロムリボン312b、粘着防止フィルム313bによって構成されている。なお、以下の説明において、上部加熱体301および下部加熱体302の各部を区別していうときは、各部名称の冒頭に「上部」または「下部」の文言を付すものとする。

【0054】

上述した構成のインパルスシーラーが設置されている真空チャンバーにおいて、まず、図4(e)に示した状態で減圧工程を行う場合は、上部加熱体301と、下部加熱体302とが離間した状態で、外包材120の脱気口140の開口を、封止材200a,200bで挟むようにして、下部粘着防止フィルム313bに置く(図5(a)参照)。そして、真空チャンバー内を減圧して外包材120内部の減圧が完了すると、次に、上部加熱体301を図5(a)中、矢印で示す方向に降下させ、脱気口140の形成箇所を含めて外包材120を、封止材200a,200bを介して、上部加熱体301と下部加熱体302とで挟み、さらに上部加熱体301を降下させて圧力を加える(図5(b)参照)。そして、上部ニクロムリボン312aおよび下部ニクロムリボン312bに、それぞれ大電流を流して、封止材200a,200bを加熱し、各々外包材120a,120bに融着させる。このとき、封止材200a,200bは、脱気口140内においても互いに融着し合う(図5(c)参照)。このように、脱気口140を貫通孔にすることで、減圧時間を短縮できるだけでなく、脱気口140内の気密度の向上が期待できる。そして、閉塞工程を終えると、再び上部加熱体301を定位置まで上昇させる。

【0055】

図4に戻り、真空チャンバー内から外包材120を取り出し、大気圧下で、外包材120において、脱気口140が形成された領域と、芯材部110が存在している領域とに分けられる位置で、芯材部110の右辺に沿って、封止用溶接ライン130bを形成する(図4(g)参照)。この工程は、接合工程に相当する。さらに、図4(h)において一点鎖線で示すように、封止用溶接ライン130bに沿って、封止用溶接ライン130bから10mmの間隔を置いた位置で、外包材120を裁断する。そして、この裁断によって成された辺が、外包材120の右辺122bとなる。また、この裁断位置は、他の三辺における、封止用溶接ライン130と、外包材120の辺122との間隔(10mm)に合わせたものである。図4(h)に示した上記の工程は、除去工程に相当する。

【0056】

以上の工程により、真空断熱材100が完成する。上述した真空断熱材の製造方法によれば、真空チャンバーにおいて、外包材120の内部を短時間で減圧した後、封止材200によって脱気口140を塞ぐことで減圧状態を維持することができるため、接合工程を大気圧下で行うことができる。すなわち、例えば、真空チャンバー内で外包材120a,120bの溶接ができるような、高価な設備を必要とすることなく、真空断熱材100を製造することができる。

【0057】

また、封止材200として、熱融着性を有する部材を用いるため、インパルスシーラーという、低コストで入手が可能で、比較的容易に真空チャンバー内へ組み込むことができる熱融着機によって、図4(f)に示した脱気口140の仮封止を行うことができる。また、上述したガスバリア性に優れた層を使用することや外包材120との密着性に優れた熱可塑性樹脂を使用することにより、外包材120内部の減圧状態を長時間維持することが可能となるため、図4(h)に示した接合工程に要する時間を考慮した上で、真空チャンバーにおいて、一度に減圧を行う外包材120の数を増加させることができ、単位時間当たりの生産性を高めることができる。

【0058】

なお、上述した実施形態では、図3(a)〜(c)に示した密着工程を行ってから、図3(d)に示した開口工程を行っていたが、まず、外包材120における余白部分(図3(c)に示す破線で囲んだ領域)に脱気口140を開け、その後、芯材部110を収容した外包材120に、封止用溶接ライン130a〜130dおよび仮封止用溶接ライン130’を形成しても良い。また、封止材200としては、密着層を有する部材に限らず、例えば、紫外線によって硬化する樹脂(以下、紫外線硬化樹脂という)を用いても良い。

【0059】

この場合、脱気口140は、上面側の外包材120(例えば、図4に示した状態の外包材120の場合、外包材120a)にのみ設けておき、真空チャンバー内に、紫外線硬化樹脂を脱気口140に滴下する装置(例えば、ディスペンサーなど)を設けておく。そして、まず、図3(d)に示す状態(但し、脱気口140は、外包材120aにのみ設けられているものとする)で、真空チャンバー内で減圧工程を行い、その後、真空チャンバー内で、上述したディスペンサーなどにより、脱気口140に紫外線硬化樹脂を滴下して被覆工程を行う。さらに、真空チャンバーに設けられている窓を通して、滴下した紫外線硬化樹脂に外部から紫外線を当てることで閉塞工程を行い、紫外線硬化樹脂を十分に硬化させた後、外包材120を真空チャンバー内から取り出し、次の工程へと進む。このように、封止材200として、紫外線硬化樹脂を使用する場合は、被覆工程と減圧工程との順序が入れ替わることになる。

【符号の説明】

【0060】

100 真空断熱材

110 断熱材(芯材部)

120(120a、120b) 外包材

130(130a,130b,130c,130d) 封止用溶接ライン

130’ 仮封止用溶接ライン

140 脱気口

200 封止材

301 上部加熱体

302 下部加熱体

I 介在部

N 非介在部

【技術分野】

【0001】

金属製の外包材を用いた真空断熱材の製造方法およびその製造方法によって作製された真空断熱材に関する。

【背景技術】

【0002】

従来、断熱性を有する部材を金属製外包材の内部に収容した状態で、当該金属製外包材の内部を真空にして密閉してなる真空断熱材では、例えば、コアー材を2枚のステンレス箔で挟み、その周縁部を屈曲成形して全周に亙って突き合わせた状態で真空炉内へ入れ、真空状態にした後、ステンレス箔の突き合わせ部分をシーム溶接によって封止することにより形成していた(例えば、特許文献1参照)。

また、上述した真空断熱材の他の製造方法として、例えば、2枚の金属製薄板または2つ折りにした金属製薄板の間に、スペーサ、金属箔、ゲッター材を配設し、外縁部をシーム溶接等で接合した後、金属製薄板の角部に設けたチップ管等を介して内部を真空引きする。そして、チップ管等を封止してその近傍を接合した後、当該接合箇所の外縁側を切除して角部を切り落とすことで真空断熱材を形成していた(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−159376号公報

【特許文献2】特開2001−311496号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した特許文献1に記載された方法によって真空断熱材を製造する場合、金属製外包材の内部を真空状態に保ったまま金属製外包材同士の溶接を行うには、真空チャンバーなどの装置内に溶接機を設置する必要がある。よって、真空チャンバーが大型化・複雑化し、また、真空チャンバー内を減圧する排気装置などを強化する必要が生じるため、真空断熱材を製造するための設備が非常に高価なものになってしまうという問題がある。

また、特許文献2に記載された方法によって真空断熱材を製造する場合は、チップ管等を介して真空引きを行うため、金属製薄板内部が十分に減圧されるまで長時間かかってしまい、生産性を高めることが困難であるという問題がある。

【0005】

本発明は、上述の点に鑑みてなされたものであり、その目的とするところは、金属製外包材を用いる真空断熱材の製造設備に要するコストを抑え、かつ、製造時間を短くすることができる真空断熱材の製造方法およびその製造方法によって作製された真空断熱材を提供することにある。

【課題を解決するための手段】

【0006】

以上のような目的を達成するために、本発明は、芯材部と、前記芯材部を収納し、かつ内部を減圧状態に維持する金属製外包材と、を含む真空断熱材の製造方法であって、

前記芯材部を、前記芯材部の一方の面側と他方の面側から挟むようにして前記金属製外包材の内部に収納した状態で、前記金属製外包材を密閉する密閉工程と、

前記芯材部を収納した場合における前記金属製外包材の、前記芯材部が存在しない位置に脱気口を開ける開口工程と、

前記脱気口を介して前記金属製外包材の内部と外部とが連通し得る状態で、該脱気口に封止材を載置する被覆工程と、

前記脱気口と前記封止材との隙間を通して、前記金属製外包材の内部を減圧する減圧工程と、

前記金属製外包材の内部が減圧された状態で、前記封止材によって前記脱気口を塞ぐ閉塞工程と、

前記金属製外包材において、前記芯材部が存在する芯材部領域と前記脱気口が存在する脱気口領域とに分け、かつ、前記芯材部領域における減圧状態が維持されるように、前記芯材部の、前記一方の面側の金属製外包材と、前記他方の面側の金属製外包材とを接合する接合工程と、

前記脱気口領域を前記金属製外包材から取り除く除去工程と

を含むことを特徴とする。

【0007】

本発明に係る製造方法では、例えば、2枚の金属製外包材によって芯材部をその両面から挟むようにして、または、1枚の金属製外包材を2つ折りにし、芯材部をその両面から挟むようにして、金属製外包材の内部に収納し、収納した芯材部を金属製外包材の内部に密閉する(密閉工程)。そして、金属製外包材において、収容した芯材部が存在しない箇所に、排気用の穴を開ける(開口工程)。

なお、予め排気用の穴が開けられている金属製外包材によって芯材部を収容し、その後、金属製外包材を密閉する(ただし、脱気口は除く)ようにしてもよい。この場合、予め開けておく脱気口の位置を、金属製外包材において、予定されている芯材部の収納位置から外れた位置に定める。

【0008】

次いで、金属製外包材の内部の空気が、上記脱気口から排出され得るように、当該脱気口に封止材を載置した後(被覆工程)、脱気口と封止材との隙間を通して金属製外包材の内部を減圧し(減圧工程)、封止材によって脱気口を塞ぐ(閉塞工程)。

ここで、被覆工程と減圧工程の順序が逆になっても良く、例えば、真空チャンバー内において金属製外包材の内部を減圧した後、その状態を維持したまま封止材で脱気口を塞ぐようにしてもよい。

そして、金属製外包材において、芯材部領域と、脱気口領域とに分かれるように、芯材部の両面側に各々位置する金属製外包材同士を接合した後(接合工程)、金属製外包材から脱気口領域の部分を取り除く(除去工程)。

【0009】

上記の製造方法によれば、金属製外包材の内部を減圧した後、封止材によって脱気口を塞ぐことで減圧状態を維持することができ、大気圧下で接合工程を行うことができるため、減圧工程と接合工程とを一体的に行う必要がなくなり、減圧工程を行うための設備と、接合工程を行うための設備とを、分離して設置することができる。よって、減圧下で金属製外包材同士の接合を可能とするような、高価な設備を必要とせずに、真空断熱材を製造することができる。

【0010】

また、本発明に係る製造方法は、前記脱気口は、前記一方の面側および他方の面側の金属製外包材を貫く貫通孔であり、

前記被覆工程は、前記一方の面側における金属製外包材における前記脱気口の開口と、前記他方の面側における金属製外包材における前記脱気口の開口とを、各々前記封止材で覆う工程であることが好ましい。

【0011】

上記の製造方法によれば、芯材部の一方の面側および他方の面側の金属製外包材を貫く貫通孔を脱気口とし、上記一方の面側および他方の面側の金属製外包材から、それぞれ貫通孔へ封止材を載置する。このため、片面側にのみ脱気口を設ける場合と比べ、減圧に要する時間を短くすることができ、かつ、脱気口を設ける作業が容易となる。

【0012】

また、本発明に係る製造方法は、前記封止材は、少なくとも熱可塑性樹脂からなる密着層を含む部材であり、

前記閉塞工程は、前記密着層に熱を加えることで前記金属製外包材に密着させる工程であることが好ましい。

【0013】

上記の製造方法によれば、封止材として、熱可塑性樹脂からなる密着層を含む部材を用いるため、加熱によって金属製外包材に密着し、脱気口を塞ぐ。これにより、閉塞工程を行う設備が、金属製外包材において、封止材が配置されている箇所を部分的に加熱するだけの装置で済むため、簡単な構造で小型化が可能となり、当該装置を、減圧を行う装置に比較的容易かつ安価に一体的に組み込むことができる。すなわち、減圧状態を維持しつつ、封止材により脱気口を塞ぐ工程を、比較的安価な装置によって実現することができる。

【0014】

さらに、本発明に係る製造方法では、前記減圧工程は、前記芯材部を収納した状態で前記脱気口が設けられた前記金属製外包材を真空チャンバー内に収容して前記金属製外包材の内部を減圧し、

前記閉塞工程は、前記真空チャンバー内に設けられた熱融着機によって前記封止材を加熱して、前記金属製外包材に密着させるとともに前記脱気口を塞ぐことが好ましい。

【0015】

上記の製造方法によれば、真空チャンバー内で減圧工程を行い、当該真空チャンバー内で、例えばインパルスシーラーなどの一般に入手が容易で、小型化が可能な熱融着機を用いて閉塞工程を行うため、減圧工程と閉塞工程とを一体的に行うことができる設備を比較的安価に構成することができる。

【0016】

また、本発明に係る真空断熱材は、上述したいずれかの製造方法によって作製された真空断熱材である。

【発明の効果】

【0017】

本発明に係る真空断熱材の製造方法によれば、金属製外包材を用いる真空断熱材の製造設備に要するコストを抑え、かつ、製造時間を短くすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の製造方法によって製造される真空断熱材の外観を示す斜視図である。

【図2】同真空断熱材の外観を示す正面図である。

【図3】本発明の製造方法による、真空断熱材の製造工程を説明するための説明図である。

【図4】本発明の製造方法による、真空断熱材の製造工程を説明するための説明図である。

【図5】本発明の製造方法における閉塞工程に使用される装置の概略構成、および、閉塞工程の内容を説明するための説明図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施形態について図面に基づいて説明する。

<<<真空断熱材の構造>>>

図1は、真空断熱材100の外観を示す斜視図であり、図2は、この真空断熱材100の外観を示す正面図である。

図1、図2に示すように、真空断熱材100は、芯材部110を外包材120に収納して、封止用溶接ライン130を形成することによって作ることができる。真空断熱材100の製造方法の詳細については、後述する。なお、封止用溶接ライン130は、視認できるように形成されるので、図1、図2においては、実線で示した。また、芯材部110は、外包材120で覆われているので、図1、図2においては、破線で示した。

【0020】

<<芯材部110>>

<芯材部110の形状>

芯材部110の形状は特に限定されないが、通常は、図1、図2に示すように、略平板状の形状を有する。芯材部110の厚さや大きさは、実際に真空断熱材100が取り付けられる場所の大きさや、要求される断熱性能に応じて適宜定めればよい。

【0021】

<芯材部110の材料>

芯材部110は、特に限定されないが、繊維集合体、連続気泡発泡体等が使用される。断熱性の観点から好ましくは繊維集合体である。繊維集合体は、作業性の観点から、上述したように、略板状の形態で使用されることが好ましい。繊維集合体を、そのままの「わた状態」や、微細化した「粉体状」で使用する場合には、芯材部110の取り扱い性が低下するので、芯材部110を、後述する外包材120へ収納する工程が煩雑になり、作業性が悪化する。

【0022】

繊維集合体は無機繊維、有機繊維またはそれらの混合物からなる。

無機繊維としては、例えば、ガラス繊維(グラスウール)、アルミナ繊維、スラグウール繊維、シリカ繊維、ロックウール等が挙げられる。

【0023】

有機繊維としては、例えば、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が挙げられる。無機繊維および有機繊維は、1種からなる単独繊維または複数種の混合繊維として用いられる。

【0024】

この実施の形態では、後述する外包材120の耐熱性の利点を活かすために、芯材部110としても耐熱性に優れる無機系芯材部が好ましく、断熱性も考慮すれば、グラスウール製芯材部が特に好ましい。

【0025】

<<外包材120>>

<外包材120の形状>

外包材120は、図1に示すように、2枚のシート状の外包材120a及び120bによって成形される。なお、図1では、理解しやすいように外包材120a及び120bの厚みを誇張して図示しているが、後述するように、外包材120として金属薄板を用いた場合、実際の厚さは0.05mmから0.5mm程度となる。また、以下では、外包材120a及び120bを、単に外包材120と称する場合もある。

【0026】

2枚の外包材120a及び120bの各々は、正方形や長方形等の一定の形状を有する。2枚の外包材120a及び120bの各々の形状及び大きさは、芯材部110の形状及び大きさや、後述する非介在部Nの形状及び大きさ等に合せて適宜定めればよい。

【0027】

後述するように、2枚の外包材120a及び120bが、互いに重なり合うようにし、その間に芯材部110を挟んで、芯材部110を周回するように、2枚の外包材120a及び120bを溶接することで、真空断熱材100を作ることができる。なお、図1に示したように、2枚の外包材120a,120bを用いる代わりに、1枚の長方形の外包材を2つ折りにし、これにより、芯材部110を挟むようにして収容しても良い。

【0028】

<外包材120の材料>

外包材120は、真空断熱材100が使用される温度や圧力等の条件下で十分に耐え、真空断熱材100としての機能を維持できる金属であれば、どのようなものでも用いることができる。例えば、軟鋼薄板、ステンレス鋼薄板、亜鉛メッキ鋼薄板等の各種の鋼薄板や、アルミニウム合金薄板や、チタン薄板や、スズ薄板等を用いることができる。特に、板厚が0.05mmから0.5mm程度のステンレス、鉄、チタン等を使用するのが好ましい。

【0029】

なお、外包材120を、単一の層の金属製の薄板で構成するだけでなく、複数の層の金属製の薄板で構成してもよい。外包材の構成は、耐熱性や芯材部110の断熱性等を考慮して適宜定めればよい。

【0030】

<封止用溶接ライン130、介在部I、非介在部N(近接領域P、離隔領域D)>

後述するように、真空断熱材100は、2枚の外包材120a及び120bの間に芯材部110を挟み、芯材部110の外周に沿って、2枚の外包材120a及び120bを溶接することによって作ることができる。図1,図2に示すように、この2枚の外包材120a及び120bを溶接することによって、封止用溶接ライン130を形成することができる。この封止用溶接ライン130(130a〜130d)は、図1,図2に示すように、外包材120の一の辺の端部から、一の辺と向かい合う他の辺の端部に至るまで、一の辺と他の辺とに挟まれた別の辺に沿って略平行に形成されている。

【0031】

具体的には、封止用溶接ライン130aは、外包材120の一の辺122dの端部から、一の辺122dに向かい合う他の辺122bの端部に至るまで、一の辺122dと他の辺122bとに挟まれた別の辺122aに沿って略平行に形成されている。封止用溶接ライン130bは、外包材120の一の辺122aの端部から、一の辺122aに向かい合う他の辺122cの端部に至るまで、一の辺122aと他の辺122cとに挟まれた別の辺122bに沿って略平行に形成されている。封止用溶接ライン130cは、外包材120の一の辺122bの端部から、一の辺122bに向かい合う他の辺122dの端部に至るまで、一の辺122bと他の辺122dとに挟まれた別の辺122cに沿って略平行に形成されている。封止用溶接ライン130dは、外包材120の一の辺122cの端部から、一の辺122cに向かい合う他の辺122aの端部に至るまで、一の辺122cと他の辺122aとに挟まれた別の辺122dに沿って略平行に形成されている。

【0032】

なお、上述した外包材120の4つ辺122a〜122dは、2枚の外包材120a及び120bに共通する辺として、2枚の外包材120a及び120bについて同じ符号を付して示した。また、以下では、便宜上、辺122aを上辺、辺122bを右辺、辺122cを下辺、辺122dを左辺という。

【0033】

上述したように、封止用溶接ライン130(130a〜130d)を形成することによって、封止用溶接ライン130は、芯材部110の周囲を周回するように形成され、芯材部110が含まれた領域を的確に封止することができる。この芯材部110が含まれた領域、すなわち、2枚の外包材120a及び120bによって芯材部110が挟まれて形成された領域(図2中、破線で囲まれた領域)は、芯材部110が介在するので介在部Iと称する。また、2枚の外包材120a及び120bによって芯材部110が挟まれていない領域は(図2中、二種類のハッチングで示される領域)、芯材部110が介在しないので非介在部Nと称する。

【0034】

また、非介在部Nは、封止用溶接ライン130によって、近接領域Pと離隔領域Dとに区分することができる。近接領域Pは、介在部Iと封止用溶接ライン130との間に延在する領域(図2中、右下がり斜線のハッチングで示される領域)である。また、離隔領域Dは、封止用溶接ライン130よりも介在部Iから遠ざかるように延在する領域(図2中、右上がり斜線のハッチングで示される領域)である。したがって、本実施の形態で示した真空断熱材100においては、介在部Iを周回するように、近接領域Pが延在し、近接領域Pを周回するように、離隔領域Dが延在する。また、封止用溶接ライン130は、近接領域Pと離隔領域Dとの双方に接するように形成されている。言い換えれば、近接領域Pと離隔領域Dとを区画して画定するように、封止用溶接ライン130が形成されている。

【0035】

上述したように、封止用溶接ライン130は、芯材部110の周囲を周回するように形成され、この封止用溶接ライン130によって、真空断熱材100は封止される。すなわち、封止用溶接ライン130によって、介在部Iと近接領域Pとの双方の領域が、減圧状態に維持される。また、上述したように、真空断熱材100の介在部Iと近接領域Pとの双方の領域は、減圧状態が維持された領域であるので、真空維持領域として機能する。一方、離隔領域Dは、介在部Iや近接領域Pを周回するように形成され、この離隔領域Dは、真空状態ではないので、非真空領域として機能する。

【0036】

このように、封止用溶接ライン130は、介在部I(芯材部110)や近接領域Pを周回するように形成される。特に、この封止用溶接ライン130は、介在部I(芯材部110)と重ならないように、かつ、介在部I(芯材部110)の外周に可能な限り近づけて形成するものが好ましい。上述したように、封止用溶接ライン130を形成することによって、介在部I(芯材部110)を大きくできるので、断熱効果を奏する領域を大きくすることができる。非介在部N(近接領域P及び離隔領域D)には、芯材部110が存在しないので、断熱効果には寄与しない。

【0037】

さらに、封止用溶接ライン130自体の幅を5mm以内にするのが好ましい。従来の外包材内層を熱融着する方式であれば、この幅は広いほど長期断熱性能に優れるので、熱融着するのに要する幅は、通常は10mm程度のシール幅である。しかし、本発明は、封止用溶接ライン130で区切られた離隔領域Dを用いて、真空断熱材100を被取り付け体Bに取り付けるため、必要以上の非存在部を設けることは断熱効率として好ましいものではなく、封止用溶接ライン130自体の幅を小さくするのが好ましい。特に好ましくは、0.5〜3mmである。また、非介在部Nの幅は、真空断熱材の大きさにもより、特に制限されるものではないが、3〜70mm程度であり、断熱効率及び取り付け性の観点から好ましくは10〜40mmである。

【0038】

<<ゲッター剤>>

<ゲッター剤の機能>

外包材120の中には、ゲッター剤(図示せず)を設けてもよい。外包材120の内部を減圧して溶接した後に、外包材120の内部では、ガス、例えば、芯材部110からアウトガスや水分が発生する場合があり、真空度を低下させる可能性がある。このため、ガスや水分を吸着することができるゲッター剤を、外包材120の内部に芯材部110と共に収納することが好ましい。このように、ゲッター剤を外包材120の内部に収納することで、ゲッター剤によってガスや水分を吸収できるので、真空断熱材100の断熱効果をより長く持続させることができる。

【0039】

<ゲッター剤の材質>

ガスや水分を吸着できる物質は、特に、限定されるものではなく、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等がある。また、化学的にガスや水分等を吸着するものは、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウム−リチウム系合金、ジルコニウム系合金等がある。

【0040】

<<真空断熱材100の製造方法>>

次に、上述した真空断熱材100の製造方法について、図3から図5を参照して説明する。ここで、図3および図4は、真空断熱材100の製造過程を模式的に示す模式図である。また、図5は、真空断熱材100の製造過程のうち、特に後述する封止フィルムを外包材120に密着する工程で使用される装置を模式的に示す図である。

【0041】

図3(a)に示すように、対向する辺が各々長辺と短辺とで構成された長方形をなす、略同じ大きさの2枚の金属製の外包材120a及び120bを用意し、これらの2枚の外包材120a及び120bが、おおよそ重なるように配置する。ここでは、外包材120の上辺122aおよび下辺122cを長辺とし、仮右辺122b’および左辺122dを短辺としている。また、材質は、厚さ80μmのステンレス箔とし、その寸法を、長辺が1070mm、短辺が700mmとする。

ここで、仮右辺122’としたのは、真空断熱材100の完成時における右辺122bとは異なるためである。

【0042】

そして、上辺122a、下辺122c、および、左辺122dの三辺に沿って、各々、封止用溶接ライン130a、130c、および、130dを形成し、外包材120を、仮右辺122b’側を開口とする袋状に構成する。ここでは、各封止用溶接ライン130a、130c、および、130dを形成する位置は、各々対応する上辺122a、下辺122c、および、左辺122dから内側へ10mm離れた位置とする。

【0043】

次いで、図3(b)に示すように、封止用溶接ライン130が形成されていない仮右辺122b’から、芯材部110を袋状に形成された外包材120の内部へ収納し、仮右辺122b’に沿って、仮封止用溶接ライン130’を形成する(図3(c)参照)。この仮封止用溶接ライン130’を形成する位置は、仮右辺122b’から内側へ10mm離れた位置とする。これにより、介在部Iの右辺、封止用溶接ライン130a、130c、および、仮封止用溶接ライン130’によって囲まれた領域に余白部分(図3(c)中、破線で囲まれた部分)が形成される。

【0044】

上述した各封止用溶接ライン130は、溶接によって形成されるが、溶接の種類は、2枚の外包材120a及び120bを接合でき、介在部Iと近接領域Pとを減圧状態にして封止を維持できるものであれば、アーク溶接、電子ビーム溶接、抵抗溶接等のいかなる種類のものを用いてもよい。例えば、シーム溶接等の圧着接合方法、TIG溶接等の突き合わせ溶接、MIGブレージング等がある。特に、真空状態や高温状態であっても、接合部である封止用溶接ライン130からガスなどが発生しない溶接方法を用いるのが好ましい。また、溶接以外にも、ハンダ付けやロウ付けによって封止用溶接ライン130を形成してもよい。これら図4(a)から(c)までの工程は、密閉工程に相当する。

【0045】

なお、上述した工程では、まず、外包材120a,120bの三辺に沿って封止用溶接ライン130a,130c,130dを各々形成し、一旦、袋状にした後、芯材部110を外包材120内部に収納し、仮封止用溶接ライン130’を形成していたが、外包材120a,120bの間に芯材部110を挟み、外包材120の各辺122a〜122dに沿って、封止用溶接ライン130a,130c,130dおよび仮封止用溶接ライン130’を順次形成していってもよい。

【0046】

次に、図3(d)に示すように、上述した余白部分に外包材120内部を減圧するための脱気口140を設ける。ここで、脱気口140は、直径3mmの貫通孔であり、外包材120a及び120bに各々脱気口140の開口が存在する。なお、図3(d)では、脱気口140が、外包材120の短辺方向においてほぼ中央に1つ設けられているが、外包材120のサイズに応じて複数設けても良い。また、脱気口140は、必ずしも貫通孔である必要はなく、外包材120aまたは120bのいずれか一方にのみ設けるようにしてもよい。上述した図3(d)に示す工程は、開口工程に相当する。

【0047】

次に、図4(e)に示すように、外包材120a及び120bの各々において、脱気口140の開口に封止材200を置く。例えば、外包材120a側の開口に対して封止材200a(後述する図5参照)を載置し、外包材120b側の開口に対しては、別の封止材200b(後述する図5参照)を敷いた上に、外包材120b側の開口が位置するように、外包材120を置くようにする。この工程は、被覆工程に相当する。

【0048】

ここで、封止材200は、塊状やシート状等の部材であり、密着させることで脱気口を仮封止できるものであればよく、熱可塑性樹脂であれば、特に制限なく使用できる。熱可塑性樹脂としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ナイロン樹脂、ポリエステル樹脂、エチレン−アクリル酸共重合樹脂、エチレン−酢酸ビニル共重合樹脂、エチレン−メタアクリル酸共重合樹脂、エチレン−ビニルアルコール共重合体樹脂等のエチレン変性共重合樹脂、ポリビニルアルコール樹脂などが使用できる。特に、エチレン−アクリル酸共重合樹脂等のエチレン変性共重合樹脂の場合、外包材120の材質であるステンレス箔との接着性がよく、外包材との密着性が向上する。また、熱可塑性樹脂の代わりに、紫外線によって硬化する樹脂(以下、紫外線硬化樹脂という)を用い、紫外線を照射することで、脱気口を仮封止してもよい。

【0049】

また、封止材200は、上述した熱可塑性樹脂からなる密着層と、ガスバリア性を有する層(以下、ガスバリア層という)とを含む多層シート状構造とするのが好ましい。ガスバリア層としては、金属箔、金属蒸着層を有する樹脂、エチレン−ビニルアルコール共重合体樹脂等が使用できる。また、封止材200を上述した多層構造とし、密着層として紫外線硬化樹脂を用いた場合、封止材200を外包材120に密着させる際に、ガスバリア層を通して密着層に紫外線を照射する必要があるため、当該ガスバリア層は、光透過性を有している必要がある。

【0050】

さらに、例えば、上述した熱可塑性樹脂からなる密着層に、冷蔵庫等に使用される真空断熱材の外包材をそのまま使用しても良い。冷蔵庫等に使用される真空断熱材の外包材としては、例えば、最外層から最内層へ向かって、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、高密度ポリエチレンの順に積層された4層構造からなるガスバリアフィルムや、ポリエチレンテレフタレート樹脂、アルミ箔、高密度ポリエチレン樹脂からなるガスバリアフィルムや、ポリエチレンテレフタレート樹脂、アルミニウム蒸着層を有するエチレンービニルアルコール共重合体樹脂、高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。

【0051】

次に、図4(e)に示した状態で、芯材部110を収納した外包材120を、真空チャンバー内に入れて減圧(真空引き)を行う。このとき、封止材200は、外包材120に対して何ら固定されていないが、真空チャンバー内全体が減圧されていくため、封止材200は、平坦な状態が維持される。また、外包材120の内部の空気は、脱気口140から、封止材200と外包材120との隙間を経て、封止材200の外部へ吸い出される。これにより、チップ管を介して減圧する場合に比べ、必要な真空度を得るために要する減圧時間を大幅に短縮することができる。なお、上述した図4(e)に示す工程は、減圧工程に相当する。

【0052】

次いで、真空チャンバー内において、減圧された状態のまま、図4(f)のハッチングで示す領域を、インパルスシーラーによって加熱し、封止材200を外包材120に密着させる。この工程は、閉塞工程に相当する。

ここで、図5を参照して、真空チャンバー内に設置されたインパルシーラーの加熱部周辺の構成について説明する。図5は、図4(f)に示した閉塞工程を行う際の、外包材120を、下辺122cから見た側面図であり、外包材120を、図4(f)に示すA−A断面で図示している。また、図5(a),(b),(c)は、上記閉塞工程を行う際のインパルシーラーの動きを示している。

【0053】

図5(a)に示すように、インパルシーラーの加熱部は、主に上部加熱体301と、下部加熱体302とで構成されている。上部加熱体301は、図5の紙面奥行方向に向かって長尺棒状のベース部材310aと、ベース部材310aの下面に貼付された耐熱性ゴム311aと、耐熱性ゴム311aの表面に設けられ、加熱時に大電流が流されるニクロムリボン312aと、耐熱性ゴム311aの表面およびニクロムリボン312aを覆うようにして、ベース部材310aに取り付けられた粘着防止フィルム313aとで構成されている。また、下部加熱体302も同様に、ベース部材310b、耐熱性ゴム311b、ニクロムリボン312b、粘着防止フィルム313bによって構成されている。なお、以下の説明において、上部加熱体301および下部加熱体302の各部を区別していうときは、各部名称の冒頭に「上部」または「下部」の文言を付すものとする。

【0054】

上述した構成のインパルスシーラーが設置されている真空チャンバーにおいて、まず、図4(e)に示した状態で減圧工程を行う場合は、上部加熱体301と、下部加熱体302とが離間した状態で、外包材120の脱気口140の開口を、封止材200a,200bで挟むようにして、下部粘着防止フィルム313bに置く(図5(a)参照)。そして、真空チャンバー内を減圧して外包材120内部の減圧が完了すると、次に、上部加熱体301を図5(a)中、矢印で示す方向に降下させ、脱気口140の形成箇所を含めて外包材120を、封止材200a,200bを介して、上部加熱体301と下部加熱体302とで挟み、さらに上部加熱体301を降下させて圧力を加える(図5(b)参照)。そして、上部ニクロムリボン312aおよび下部ニクロムリボン312bに、それぞれ大電流を流して、封止材200a,200bを加熱し、各々外包材120a,120bに融着させる。このとき、封止材200a,200bは、脱気口140内においても互いに融着し合う(図5(c)参照)。このように、脱気口140を貫通孔にすることで、減圧時間を短縮できるだけでなく、脱気口140内の気密度の向上が期待できる。そして、閉塞工程を終えると、再び上部加熱体301を定位置まで上昇させる。

【0055】

図4に戻り、真空チャンバー内から外包材120を取り出し、大気圧下で、外包材120において、脱気口140が形成された領域と、芯材部110が存在している領域とに分けられる位置で、芯材部110の右辺に沿って、封止用溶接ライン130bを形成する(図4(g)参照)。この工程は、接合工程に相当する。さらに、図4(h)において一点鎖線で示すように、封止用溶接ライン130bに沿って、封止用溶接ライン130bから10mmの間隔を置いた位置で、外包材120を裁断する。そして、この裁断によって成された辺が、外包材120の右辺122bとなる。また、この裁断位置は、他の三辺における、封止用溶接ライン130と、外包材120の辺122との間隔(10mm)に合わせたものである。図4(h)に示した上記の工程は、除去工程に相当する。

【0056】

以上の工程により、真空断熱材100が完成する。上述した真空断熱材の製造方法によれば、真空チャンバーにおいて、外包材120の内部を短時間で減圧した後、封止材200によって脱気口140を塞ぐことで減圧状態を維持することができるため、接合工程を大気圧下で行うことができる。すなわち、例えば、真空チャンバー内で外包材120a,120bの溶接ができるような、高価な設備を必要とすることなく、真空断熱材100を製造することができる。

【0057】

また、封止材200として、熱融着性を有する部材を用いるため、インパルスシーラーという、低コストで入手が可能で、比較的容易に真空チャンバー内へ組み込むことができる熱融着機によって、図4(f)に示した脱気口140の仮封止を行うことができる。また、上述したガスバリア性に優れた層を使用することや外包材120との密着性に優れた熱可塑性樹脂を使用することにより、外包材120内部の減圧状態を長時間維持することが可能となるため、図4(h)に示した接合工程に要する時間を考慮した上で、真空チャンバーにおいて、一度に減圧を行う外包材120の数を増加させることができ、単位時間当たりの生産性を高めることができる。

【0058】

なお、上述した実施形態では、図3(a)〜(c)に示した密着工程を行ってから、図3(d)に示した開口工程を行っていたが、まず、外包材120における余白部分(図3(c)に示す破線で囲んだ領域)に脱気口140を開け、その後、芯材部110を収容した外包材120に、封止用溶接ライン130a〜130dおよび仮封止用溶接ライン130’を形成しても良い。また、封止材200としては、密着層を有する部材に限らず、例えば、紫外線によって硬化する樹脂(以下、紫外線硬化樹脂という)を用いても良い。

【0059】

この場合、脱気口140は、上面側の外包材120(例えば、図4に示した状態の外包材120の場合、外包材120a)にのみ設けておき、真空チャンバー内に、紫外線硬化樹脂を脱気口140に滴下する装置(例えば、ディスペンサーなど)を設けておく。そして、まず、図3(d)に示す状態(但し、脱気口140は、外包材120aにのみ設けられているものとする)で、真空チャンバー内で減圧工程を行い、その後、真空チャンバー内で、上述したディスペンサーなどにより、脱気口140に紫外線硬化樹脂を滴下して被覆工程を行う。さらに、真空チャンバーに設けられている窓を通して、滴下した紫外線硬化樹脂に外部から紫外線を当てることで閉塞工程を行い、紫外線硬化樹脂を十分に硬化させた後、外包材120を真空チャンバー内から取り出し、次の工程へと進む。このように、封止材200として、紫外線硬化樹脂を使用する場合は、被覆工程と減圧工程との順序が入れ替わることになる。

【符号の説明】

【0060】

100 真空断熱材

110 断熱材(芯材部)

120(120a、120b) 外包材

130(130a,130b,130c,130d) 封止用溶接ライン

130’ 仮封止用溶接ライン

140 脱気口

200 封止材

301 上部加熱体

302 下部加熱体

I 介在部

N 非介在部

【特許請求の範囲】

【請求項1】

芯材部と、前記芯材部を収納し、かつ内部を減圧状態に維持する金属製外包材と、を含む真空断熱材の製造方法であって、

前記芯材部を、前記芯材部の一方の面側と他方の面側から挟むようにして前記金属製外包材の内部に収納した状態で、前記金属製外包材を密閉する密閉工程と、

前記芯材部を収納した場合における前記金属製外包材の、前記芯材部が存在しない位置に脱気口を開ける開口工程と、

前記脱気口を介して前記金属製外包材の内部と外部とが連通し得る状態で、該脱気口に封止材を載置する被覆工程と、

前記脱気口と前記封止材との隙間を通して、前記金属製外包材の内部を減圧する減圧工程と、

前記金属製外包材の内部が減圧された状態で、前記封止材によって前記脱気口を塞ぐ閉塞工程と、

前記金属製外包材において、前記芯材部が存在する芯材部領域と前記脱気口が存在する脱気口領域とに分け、かつ、前記芯材部領域における減圧状態が維持されるように、前記芯材部の、前記一方の面側の金属製外包材と、前記他方の面側の金属製外包材とを接合する接合工程と、

前記脱気口領域を前記金属製外包材から取り除く除去工程と

を含むことを特徴とする真空断熱材の製造方法。

【請求項2】

前記脱気口は、前記一方の面側および他方の面側の金属製外包材を貫く貫通孔であり、

前記被覆工程は、前記一方の面側における金属製外包材における前記脱気口の開口と、前記他方の面側における金属製外包材における前記脱気口の開口とに、各々前記封止材を載置する工程である

ことを特徴とする請求項1に記載の真空断熱材の製造方法。

【請求項3】

前記封止材は、少なくとも熱可塑性樹脂からなる密着層を含む部材であり、

前記閉塞工程は、前記密着層に熱を加えることで前記金属製外包材に密着させる工程である

ことを特徴とする請求項1または2に記載の真空断熱材の製造方法。

【請求項4】

前記減圧工程は、前記芯材部を収納した状態で前記脱気口が設けられた前記金属製外包材を真空チャンバー内に収容して前記金属製外包材の内部を減圧し、

前記閉塞工程は、前記真空チャンバー内に設けられた熱融着機によって前記封止材を加熱して、前記金属製外包材に密着させるとともに前記脱気口を塞ぐ

ことを特徴とする請求項3に記載の真空断熱材の製造方法。

【請求項5】

請求項1から4のいずれか1項に記載の製造方法によって作製された真空断熱材。

【請求項1】

芯材部と、前記芯材部を収納し、かつ内部を減圧状態に維持する金属製外包材と、を含む真空断熱材の製造方法であって、

前記芯材部を、前記芯材部の一方の面側と他方の面側から挟むようにして前記金属製外包材の内部に収納した状態で、前記金属製外包材を密閉する密閉工程と、

前記芯材部を収納した場合における前記金属製外包材の、前記芯材部が存在しない位置に脱気口を開ける開口工程と、

前記脱気口を介して前記金属製外包材の内部と外部とが連通し得る状態で、該脱気口に封止材を載置する被覆工程と、

前記脱気口と前記封止材との隙間を通して、前記金属製外包材の内部を減圧する減圧工程と、

前記金属製外包材の内部が減圧された状態で、前記封止材によって前記脱気口を塞ぐ閉塞工程と、

前記金属製外包材において、前記芯材部が存在する芯材部領域と前記脱気口が存在する脱気口領域とに分け、かつ、前記芯材部領域における減圧状態が維持されるように、前記芯材部の、前記一方の面側の金属製外包材と、前記他方の面側の金属製外包材とを接合する接合工程と、

前記脱気口領域を前記金属製外包材から取り除く除去工程と

を含むことを特徴とする真空断熱材の製造方法。

【請求項2】

前記脱気口は、前記一方の面側および他方の面側の金属製外包材を貫く貫通孔であり、

前記被覆工程は、前記一方の面側における金属製外包材における前記脱気口の開口と、前記他方の面側における金属製外包材における前記脱気口の開口とに、各々前記封止材を載置する工程である

ことを特徴とする請求項1に記載の真空断熱材の製造方法。

【請求項3】

前記封止材は、少なくとも熱可塑性樹脂からなる密着層を含む部材であり、

前記閉塞工程は、前記密着層に熱を加えることで前記金属製外包材に密着させる工程である

ことを特徴とする請求項1または2に記載の真空断熱材の製造方法。

【請求項4】

前記減圧工程は、前記芯材部を収納した状態で前記脱気口が設けられた前記金属製外包材を真空チャンバー内に収容して前記金属製外包材の内部を減圧し、

前記閉塞工程は、前記真空チャンバー内に設けられた熱融着機によって前記封止材を加熱して、前記金属製外包材に密着させるとともに前記脱気口を塞ぐ

ことを特徴とする請求項3に記載の真空断熱材の製造方法。

【請求項5】

請求項1から4のいずれか1項に記載の製造方法によって作製された真空断熱材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−242875(P2010−242875A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−92877(P2009−92877)

【出願日】平成21年4月7日(2009.4.7)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月7日(2009.4.7)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]