真空断熱材の製造方法

【課題】 貫通孔部、切欠き部および/または屈曲用溝部を有する真空断熱材の製造コストを有効に低減できる真空断熱材の製造方法を提供すること。

【解決手段】 芯材を袋状外包材に開口部から収納する工程;外包材内を真空排気した状態で開口部を加熱部材の圧接によりシールする工程;および芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程;を含む真空断熱材の製造方法。

【解決手段】 芯材を袋状外包材に開口部から収納する工程;外包材内を真空排気した状態で開口部を加熱部材の圧接によりシールする工程;および芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程;を含む真空断熱材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は真空断熱材の製造方法に関する。

【背景技術】

【0002】

真空断熱材の用途は近年において広がりつつある。例えば、真空断熱材を、給水機器における円筒状タンクや配管設備における円筒状配管にその外周から巻き付けて被覆し、タンクや配管の熱効率を向上させる用途等が挙げられる。そのような種々の用途では真空断熱材に、配線や配管等を通すための貫通孔部および切欠き部や折り曲げるための屈曲用溝部を設けることが要求されている。

【0003】

真空断熱材に貫通孔部や切欠き部を形成する技術として、貫通孔および/または切欠きを設けた平板状の断熱芯材を、ガスバリア性包装材よりなる袋の開口部より袋内に収納し、次いで、袋の開口部より袋内を真空排気して所望の真空度に維持しつつ、貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってガスバリア性包装材同士を融着したシール部、および袋の開口部のガスバリア性包装材同士を融着したシール部を、加熱部材による圧接により形成させる方法が報告されている(特許文献1)。

【特許文献1】特開平08−303686号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記技術において、開口部のシール部ならびに、貫通孔部および/または切欠き部の真空断熱材側内周部に沿って形成されるシール部のいずれのシール部も、加熱ブロック、超音波振動または高周波電場を印加した治具等の加熱部材の圧接により形成されるため、シール部の形成が煩雑で製造コストが問題であった。例えば、開口部のシール部と同時に、貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってシール部を、加熱部材の圧接により形成する場合は、加熱部材を、それらのシール部に合わせた形状に加工する必要があり、製造コストが増大した。また例えば、開口部のシール部とは別個に、貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってシール部を、加熱部材の圧接により形成する場合は、少なくとも2回の圧接を行う必要があり、特に圧接ごとに行う真空断熱材の位置決め等の作業が煩雑で、製造コストが増大した。特に、形状が複雑な貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってシール部を形成する場合には、そのような形状に加熱部材を加工する必要があり、製造コストが増大した。

【0005】

本発明は、貫通孔部、切欠き部および/または屈曲用溝部を有する真空断熱材の製造コストを有効に低減できる真空断熱材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなり、外包材裏面同士が融着されてなるシール部を外包材の周縁部および該周縁部の内側領域に有する真空断熱材の製造方法であって、

(a)芯材を袋状外包材に開口部から収納する工程;

(b)袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

(c)開口部がシールされた芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程;

を含むことを特徴とする真空断熱材の製造方法に関する。

【0007】

本発明は特に、以下の工程を含む製造方法に関する;

貫通孔部および/または切欠き部を有する芯材を袋状外包材に開口部から収納する工程;

袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;

開口部がシールされた芯材収納外包材を加熱して、芯材の貫通孔部および/または切欠き部内でシール部を形成する工程;および

該貫通孔部および/または切欠き部内のシール部を、周囲にシール部を残した状態で切り取って、真空断熱材に貫通孔部および/または切欠き部を形成する工程。

【0008】

本発明は特に、以下の工程を含む製造方法に関する;

2以上の芯材を袋状外包材に開口部から収納し並列配置する工程;

袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

開口部がシールされた芯材収納外包材を加熱して、芯材と芯材との間でシール部を形成する工程。

【発明の効果】

【0009】

真空断熱材が貫通孔部、切欠き部および/または屈曲用溝部を有する場合など、真空断熱材が周縁部だけでなく、該周縁部の内側領域にも、シール部を有する場合、本発明において当該シール部は、外包材内を真空排気した状態で外包材開口部をシールした後で、単なる加熱、特にオーブン加熱によって形成される。そのため、圧接は開口部のシール部形成のための1回だけで足り、しかも当該圧接のための加熱部材は複雑な形状に加工する必要がないので、上記真空断熱材は簡便に製造可能となる。さらに真空断熱材における周縁部の内側領域に形成されるシール部が比較的複雑な形状を有する場合でも、当該シール部は単なる加熱によって形成され得るため、そのような真空断熱材は簡便に製造可能となる。

【発明を実施するための最良の形態】

【0010】

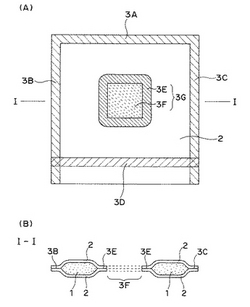

本発明の方法によって製造される真空断熱材は、少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなり、外包材裏面同士が融着されてなるシール部(以下、単に「シール部」という)を外包材の周縁部および該周縁部の内側領域に有するものである。本発明において外包材周縁部の内側領域とは、外包材の周縁に形成されたシール部によって囲まれた領域を意味し、例えば、図1(A)ではシール部3A、3B、3Cおよび3Dによって囲まれた領域、図3(A)ではシール部13A、13B、13Cおよび13Dによって囲まれた領域、図5(A)ではシール部23A、23B、23Cおよび23Dによって囲まれた領域を意味する。

【0011】

例えば、図1(A)の概略見取り図に示す真空断熱材は、シール部を外包材2の周縁部(3A、3B、3Cおよび3D)と該周縁部の内側領域(3E)とに有してなる。図1(A)の真空断熱材は貫通孔部3F(点線からなる斜線領域)を有するものであり、該貫通孔部3Fの真空断熱材側内周部に沿ってシール部3Eが形成されている。なお、3Fは後述の工程(c)で形成されるシール部3Gのうち、切り取られる部分の領域を示す。図1(B)は図1(A)の真空断熱材のI−I断面についての概略断面図であり、1が芯材を、2が外包材を示す。

【0012】

また例えば、図3(A)の概略見取り図に示す真空断熱材は、シール部を外包材12の周縁部(13A、13B、13Cおよび13D)と該周縁部の内側領域(13E)とに有してなる。図3(A)の真空断熱材は切欠き部(点線の斜線領域全体)を有するものであり、該切欠き部の真空断熱材側内周部に沿ってシール部13Eが形成されている。なお、13Fは後述の工程(c)で形成されるシール部13Gのうち、切り取られる部分の領域を示す。図3(B)は図3(A)の真空断熱材のII−II断面についての概略断面図であり、11が芯材を、12が外包材を示す。

【0013】

また例えば、図5(A)の概略見取り図に示す真空断熱材は、シール部を外包材の周縁部(23A、23B、23Cおよび23D)と該周縁部の内側領域(23E)とに有してなる。図5(A)の真空断熱材は、シール部23Eが該真空断熱材を折り曲げて使用するための屈曲用溝部を形成し、当該溝によって折り曲げ機能を有するものである。図5(B)は図5(A)の真空断熱材のIII−III断面についての概略断面図であり、21が芯材を、22が外包材を示す。

【0014】

本発明において芯材(1、11、21)としては、繊維集合体、連続気泡発泡体等が使用される。繊維集合体は作業性の観点からシート状の形態で使用されることが好ましい。本発明において「シート状」とは平板形状を有しているという意味である。繊維集合体をそのままのわた状態で使用する場合など、芯材がシート状でないと、芯材の取り扱い性が低下するので芯材を外包材へ収納する工程が煩雑になりすぎ、作業性が悪化する。

【0015】

繊維集合体は無機繊維、有機繊維またはそれらの混合物からなる。

無機繊維としては、例えば、ガラス繊維(グラスウール)、アルミナ繊維、スラグウール繊維、シリカ繊維、ロックウール等が挙げられる。

有機繊維としては、例えば、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が挙げられる。

無機繊維および有機繊維は1種からなる単独繊維または複数種の混合繊維として用いられる。

【0016】

繊維集合体は作業性、リサイクル性およびリユース性の観点から好ましくは有機繊維からなり、吸湿性が少なく断熱性に優れ、しかも量産性、コスト性に優れる観点から、より好ましくはポリエステル繊維からなり、特に好ましくは、ポリエチレンテレフタレート(PET)繊維からなる。

【0017】

本発明においてポリエステル繊維とは、化学構造単位が主としてエステル結合で結合されてなる高分子からなる繊維を意味し、製造法は特に限定されるものではないが、例えば、ジカルボン酸成分とジオール成分との反応により得られるポリエステル繊維であってもよいし、または一分子中にヒドロキシル基とカルボキシル基とを有するヒドロキシカルボン酸成分同士の反応により得られるポリエステル繊維であってもよい。

【0018】

ポリエステル繊維の具体例として、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート繊維、ポリアリレート繊維などが挙げられる。例えば、PET繊維は、テレフタル酸ジメチル(DMT)とエチレングリコール(EG)またはテレフタル酸(TPA)とEGとの反応等により得られ、PBT繊維はDMTとテトラメチレングリコール(TMG)またはTPAとTMGとの反応等により得られる。当然ながら、リサイクルPET繊維を使用しても何ら問題はない。

【0019】

ポリエステル繊維は軟化点200〜260℃程度、強度0.3〜1.2GPa程度のものが、繊維製造の容易さの観点から好ましい。

【0020】

本発明で用いる有機繊維の好ましい繊維太さは、特に限定されるものではないが、1〜6デニール程度が好ましい。1デニール未満ではシート状に加工することが難しくなるためであり、6デニールを越えると断熱性が低下する傾向にある。好ましくは、1〜3デニールである。

【0021】

有機繊維の好ましい繊維長(平均繊維長)は、10〜150mmである。10mm未満ではシート状に加工することが難しくなる。150mmを越えると断熱性が低下する傾向にある。好ましくは、20〜80mmである。

【0022】

繊維化する方法としては、溶融紡糸法、湿式紡糸法、乾式紡糸法等があるが、本発明において好ましくは溶融紡糸法である。溶融紡糸法とは、高分子の融液を細孔ノズルより空気中に吐出し、吐出された溶融糸条を細化させながら空気で冷却、固化し、その後一定の速度で引き取る方式である。本方法では、前記した繊維太さを有する繊維が容易に製造可能である。

【0023】

本発明において芯材の厚みは本発明の目的が達成される限り特に制限されるものではなく、通常は真空断熱材としたときに0.3mm〜50mm程度、特に1mm〜20mm程度であればよい。

【0024】

シート状繊維集合体はバインダー等の他の材料を使用されないで加工されることが好ましく、例えば、いわゆるニードルパンチ法等でシート状に加工するようにする。ニードルパンチ法とは、繊維の方向がある程度揃った有機繊維塊、すなわち有機繊維ウェブに対し、フックの付いた多数の針を垂直に突き刺したり引き上げたりすることを繰返し、ウェブ中の繊維同士を互いに絡ませることによりシート状にする方法である。バインダーを用いるケミカルボンド法等は、アウトガス発生による断熱性の経時的な低下が起こり問題となる。

【0025】

外包材(2、12、22)は、ガスバリア性を有し内部を減圧に維持でき、かつヒートシール可能なものであれば、どのようなものでも用いることができる。好適な具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。そのような外包材は袋状に加工して使用され、例えば、開口部を残して三方をヒートシールして使用される。なお、上記具体例の外包材は最内層が裏面を構成し、すなわち最内層が袋の内部を構成するように使用される。

【0026】

本発明の真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、真空引き後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させることが好ましい。

【0027】

ガス吸着材はガス吸着物質を粉状、粒状または錠剤状等のそのままの形態で使用してもよいが、取扱い性の観点から、ガス吸着物質が通気性のある容器に収容されてなる形態で使用されることが好ましい。

【0028】

ガス吸着物質としては特に限定されるものではないが、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等が挙げられる。また、化学的にガスや水分等を吸着するものとして、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウムーリチウム系合金、ジルコニウム系合金等が挙げられる。

【0029】

ガス吸着物質が収容される通気性のある容器は、本発明の目的が達成される限り、特に制限されるものではなく、例えば、金属製容器、プラスチック製容器等の硬質容器、紙袋、フィルム製包袋、有機繊維不織布製包袋等の軟質包袋等が挙げられる。容器の通気度は小さすぎると、真空断熱材の製造に際し、容器内部にある気体が外部に抜け難く、真空ポンプで排気する時間が長くかかるため、容器の通気度は中身のガス吸着物質が暴露の影響を受けない範囲で大きい方が好ましい。

【0030】

ガス吸着材は、真空断熱材の屈曲性の観点から、ガス吸着物質が軟質包袋に収容されてなることが好ましい。軟質包袋を構成する具体的な材質として、例えば、紙、多孔性ポリエチレンフィルム、多孔性ポリプロピレンフィルム、ポリエステル繊維製不織布、ポリエチレン繊維製不織布、ナイロン繊維製不織布等が挙げられるが、好ましくはポリエステル繊維製不織布、中でもポリエチレンテレフタレート繊維製不織布である。芯材として好ましい材質であるポリエステル繊維製芯材、特にポリエチレンテレフタレート繊維製芯材と同材質であり、材質自体の吸湿性が小さく、また真空断熱材の屈曲性が非常に良いためである。包袋を構成する不織布の目付は、ガス吸着物質の保持性および真空引き工程の作業性の観点から、30〜200g/m2、特に35〜130g/m2であることが好ましい。

【0031】

ガス吸着材の包袋を好ましく構成するポリエステル繊維およびポリエチレンテレフタレート繊維はそれぞれ、芯材を構成し得るポリエステル繊維およびポリエチレンテレフタレート繊維と同様である。

【0032】

以上のような本発明の真空断熱材は以下の工程を含む方法によって製造される;

(a)芯材を袋状外包材に収納する工程;

(b)袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

(c)開口部がシールされた芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程。

【0033】

以下、各工程について詳しく説明する。

工程(a);

本工程では所定の芯材を袋状外包材に開口部から収納する。

例えば、図1に示すような貫通孔部3Fを有する真空断熱材を製造する場合は、図2(A)に示すように、貫通孔部5を有する芯材1を用い、該芯材1を袋状外包材2に開口部から収納する。

【0034】

また例えば、図3に示すような切欠き部(点線の斜線領域全体)を有する真空断熱材を製造する場合は、図4(A)に示すように、切欠き部15を有する芯材11を用い、該芯材1を袋状外包材12に開口部から収納する。

【0035】

また例えば、図5に示すような屈曲用溝部23Eを有する真空断熱材を製造する場合は、図6(A)に示すように、分割した2以上の芯材21を用い、該芯材21を袋状外包材22に開口部から収納し、並列配置する。

【0036】

工程(b);

本工程では、芯材を収納した袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする。その結果、外包材周縁部の内側領域において外包材裏面同士の吸着部分が形成され、例えば、図2(B)、図4(B)および図6(B)に示すような真空断熱材を得る。

【0037】

詳しくは図2(B)では、芯材の貫通孔部に対応する領域6において外包材が減圧によって裏面同士で互いに物理的に吸着しており、そのような吸着部分6が後の工程(c)で融着しシール部が形成される。

【0038】

図4(B)では、芯材の切欠き部に対応する領域16において外包材が減圧によって裏面同士で互いに物理的に吸着しており、そのような吸着部分16が後の工程(c)で融着しシール部が形成される。

【0039】

図6(B)では、芯材と芯材との間の領域26において外包材が減圧によって裏面同士で互いに物理的に吸着しており、そのような吸着部分26が後の工程(c)で融着しシール部が形成される。

【0040】

開口部シール時の外包材の内圧は、吸着部分が後の工程(c)で単なる加熱によって融着可能な限り、特に制限されず、通常は、0.05Torr以下、特に0.01〜0.005Torrが好適である。内圧が大きすぎると、外包材が裏面同士で十分に吸着しないため、工程(c)で単なる加熱を行っても、シール部が形成されない。

【0041】

開口部のシール部形成のための加熱部材は、開口部への圧接を達成できるものであれば特に制限されず、例えば、加熱ブロック、超音波振動を印加した治具、高周波電場を印加した治具等が挙げられる。

【0042】

加熱部材の温度、圧接力、および圧接時間は開口部のシールを達成できれば特に制限されるものではない。

【0043】

工程(c);

本工程では、開口部がシールされた芯材収納外包材を単に加熱する。本発明においては、先の工程(b)で形成された外包材裏面同士の吸着部分が、単なる加熱によって融着し、シール部が形成される。

【0044】

例えば、図2(B)において、吸着部分6が融着し、結果として芯材の貫通孔部内でシール部が形成される。本工程で形成されるシール部を、図1(A)において、領域3Gとして示す。

【0045】

また例えば、図4(B)において、吸着部分16が融着し、結果として芯材の切欠き部内でシール部が形成される。本工程で形成されるシール部を、図3(A)において、領域13Gとして示す。

【0046】

また例えば、図6(B)において、吸着部分26が融着し、結果として芯材と芯材との間でシール部が形成される。本工程で形成されるシール部を、図5(A)において、領域23Eとして示す。

【0047】

加熱手段は所定温度に昇温可能な限り特に制限されず、通常はオーブン、熱風循環型乾燥機等を用いる。

加熱温度および加熱時間は、外包材裏面同士の吸着部分が融着可能な限り特に制限されない。加熱温度は、例えば、シール層(外包材の最内層)の融点以上の温度を加えればよく、好ましくはシール層の融点より5℃以上高い温度である。加熱時間は、例えば、1〜120秒間、特に10〜60秒間が好適である。

【0048】

本発明の真空断熱材の製造方法は、貫通孔部および/または切欠き部を有する真空断熱材を製造する場合において、さらに以下の工程(d)を含む。

【0049】

工程(d);

本工程では、芯材の貫通孔部および/または切欠き部内におけるシール部(図1(A)および図3(A)において点線の斜線領域)を、周囲にシール部(図1(A)の3E、図3(A)の13E)を残した状態で切り取って、真空断熱材に貫通孔部および/または切欠き部を形成する。

【実施例】

【0050】

(実施例1)

図1(A)および(B)に示す真空断熱材を以下の方法に従って製造した。図2を用いて説明する。

芯材1として繊維太さ1.5デニール、平均繊維径12μm、繊維長51mmのポリエステル繊維(ポリエチレンテレフタレート繊維)を用いた。前記ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに、図2(A)に示すように、当該シート中央部の100mm×100mm部分についての繊維部分を切り抜き、当該サイズの貫通孔5を設けた。その貫通孔5を有するシート1を、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材2にガス吸着材(図示せず)とともに挿入した。なお、シール層である高密度ポリエチレンの融点は120℃である。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を、加熱部材を用いた圧接による熱融着により密封した(シール部3Dの形成)。このときの真空断熱材の概略状態図が図2(B)である。なお、真空引き後の厚みは3mm、真空引き時間は180秒である。つづいて、この真空引き後のものを、160℃の加熱オーブンにて30秒間熱処理を行い、図2(B)中、「6」で表されるシート貫通孔部分の外包材裏面同士を融着させた。冷却後、貫通孔部分について、中央70mm×70mmの範囲(図1中、3F)を切り抜いた。したがって、貫通孔部の真空断熱材側内周部に沿って、15mm幅のシール部分(図1中、3E)が形成された真空断熱材が得られた。

以上の真空断熱材の製造方法は、真空排気後において、シート貫通孔部分の外包材裏面同士(図2(B)中、6)を加熱部材により圧接する熱プレス工程を行わないため、生産性に非常に優れるものである。

【0051】

(実施例2)

図3(A)および(B)に示す真空断熱材を以下の方法に従って製造した。図4を用いて説明する。

芯材11としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は550g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに、図4(A)に示すように、当該シート縁端部の100mm×100mm部分についての繊維部分を切欠き、当該サイズの切欠き15を設けた。その切欠き15を有するシート11を、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材12にガス吸着材(図示せず)とともに挿入した。なお、シール層である高密度ポリエチレンの融点は120℃である。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を、加熱部材を用いた圧接による熱融着により密封した(シール部13Dの形成)。このときの真空断熱材の概略状態図が図4(B)である。なお、真空引き後の厚みは2.5mm、真空引き時間は180秒である。つづいて、この真空引き後のものを、160℃の加熱オーブンにて30秒間熱処理を行い、図4(B)中、「16」で表されるシート切欠き部分の外包材裏面同士を融着させた。冷却後、切欠き部分について、60mm×60mmの範囲(図3中、点線の斜線領域)を切り抜いた。したがって、切欠き部の真空断熱材側内周部に沿って、20mm幅のシール部分(図3中、13E)が形成された真空断熱材が得られた。

以上の真空断熱材の製造方法は、真空排気後において、シート切欠き部分の外包材裏面同士(図4(B)中、16)を加熱部材により圧接する熱プレス工程を行わないため、生産性に非常に優れるものである。

【0052】

(実施例3)

図5(A)および(B)に示す真空断熱材を以下の方法に従って製造した。図6を用いて説明する。

芯材21としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを90mm×90mmの大きさに裁断した。そのシートを4枚、温度120℃および真空度0.1Torrにて1時間乾燥を行った。当該シート21を、図6(A)に示すように、ナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材22に挿入した。なお、シール層である高密度ポリエチレンの融点は120℃である。挿入位置は、それぞれの芯材が20mmの間隔を持つようにし、4枚全体として200mm×200mmとなるように挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を、加熱部材を用いた圧接による熱融着により密封した(シール部23Dの形成)。このときの真空断熱材の概略状態図が図6(B)である。なお、真空引き後の厚みは3mm、真空引き時間は180秒である。つづいて、この真空引き後のものを、160℃の加熱オーブンにて30秒間熱処理を行い、図6(B)中、「26」で表される芯材外周部の外包材裏面同士を融着させ、複数芯材を有する真空断熱材を得た。

以上の真空断熱材の製造方法は、真空排気後において、芯材外周部の外包材裏面同士(図6(B)中、26)を加熱部材により圧接する熱プレス工程を行わないため、生産性に非常に優れるものである。

【0053】

(比較例1)

減圧を維持しながら袋開口部分を密封した後で加熱オーブンにて熱処理を行う代わりに、加熱オーブンにて熱処理を行った後で減圧を維持しながら袋開口部分を密封したこと以外は、実施例1と同様の方法で真空断熱材を製造した。図2(B)中、「6」で表されるシート貫通孔部分の外包材裏面同士の融着が達成されなかったため、貫通孔3Fの形成により、真空断熱材内部の減圧状態が維持できなくなった。

【産業上の利用可能性】

【0054】

本発明の真空断熱材は、配線や配管等の突起部を有する部材、例えば、給水機器における円筒状タンク、配管設備における円筒状配管等に適用可能であり、さらに、冷蔵庫の筐体、保冷ボックスの筐体等の凹凸部、配線および配管に沿わせた断熱材としても適用可能である。

【図面の簡単な説明】

【0055】

【図1】(A)は本発明の真空断熱材の一例の概略見取り図であり、(B)は(A)の真空断熱材のI−I断面についての概略断面図である。

【図2】(A)および(B)は図1の真空断熱材を製造する際の製造方法の一部を示す概略流れ図である。

【図3】(A)は本発明の真空断熱材の一例の概略見取り図であり、(B)は(A)の真空断熱材のII−II断面についての概略断面図である。

【図4】(A)および(B)は図3の真空断熱材を製造する際の製造方法の一部を示す概略流れ図である。

【図5】(A)は本発明の真空断熱材の一例の概略見取り図であり、(B)は(A)の真空断熱材のIII−III断面についての概略断面図である。

【図6】(A)および(B)は図5の真空断熱材を製造する際の製造方法の一部を示す概略流れ図である。

【符号の説明】

【0056】

1:芯材、2:外包材、3A:3B:3C:3D:3E:シール部、3F:真空断熱材における貫通孔部、3G:工程(c)で形成されるシール部、5:芯材における貫通孔部、6:外包材裏面同士の吸着部分、11:芯材、12:外包材、13A:13B:13C:13D:13E:シール部、13F:切欠き部の一部、13G:工程(c)で形成されるシール部、15:芯材における貫通孔部、16:外包材裏面同士の吸着部分、21:芯材、22:外包材、23A:23B:23C:23D:23E:シール部、26:外包材裏面同士の吸着部分。

【技術分野】

【0001】

本発明は真空断熱材の製造方法に関する。

【背景技術】

【0002】

真空断熱材の用途は近年において広がりつつある。例えば、真空断熱材を、給水機器における円筒状タンクや配管設備における円筒状配管にその外周から巻き付けて被覆し、タンクや配管の熱効率を向上させる用途等が挙げられる。そのような種々の用途では真空断熱材に、配線や配管等を通すための貫通孔部および切欠き部や折り曲げるための屈曲用溝部を設けることが要求されている。

【0003】

真空断熱材に貫通孔部や切欠き部を形成する技術として、貫通孔および/または切欠きを設けた平板状の断熱芯材を、ガスバリア性包装材よりなる袋の開口部より袋内に収納し、次いで、袋の開口部より袋内を真空排気して所望の真空度に維持しつつ、貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってガスバリア性包装材同士を融着したシール部、および袋の開口部のガスバリア性包装材同士を融着したシール部を、加熱部材による圧接により形成させる方法が報告されている(特許文献1)。

【特許文献1】特開平08−303686号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記技術において、開口部のシール部ならびに、貫通孔部および/または切欠き部の真空断熱材側内周部に沿って形成されるシール部のいずれのシール部も、加熱ブロック、超音波振動または高周波電場を印加した治具等の加熱部材の圧接により形成されるため、シール部の形成が煩雑で製造コストが問題であった。例えば、開口部のシール部と同時に、貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってシール部を、加熱部材の圧接により形成する場合は、加熱部材を、それらのシール部に合わせた形状に加工する必要があり、製造コストが増大した。また例えば、開口部のシール部とは別個に、貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってシール部を、加熱部材の圧接により形成する場合は、少なくとも2回の圧接を行う必要があり、特に圧接ごとに行う真空断熱材の位置決め等の作業が煩雑で、製造コストが増大した。特に、形状が複雑な貫通孔部および/または切欠き部の真空断熱材側内周部に沿ってシール部を形成する場合には、そのような形状に加熱部材を加工する必要があり、製造コストが増大した。

【0005】

本発明は、貫通孔部、切欠き部および/または屈曲用溝部を有する真空断熱材の製造コストを有効に低減できる真空断熱材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなり、外包材裏面同士が融着されてなるシール部を外包材の周縁部および該周縁部の内側領域に有する真空断熱材の製造方法であって、

(a)芯材を袋状外包材に開口部から収納する工程;

(b)袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

(c)開口部がシールされた芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程;

を含むことを特徴とする真空断熱材の製造方法に関する。

【0007】

本発明は特に、以下の工程を含む製造方法に関する;

貫通孔部および/または切欠き部を有する芯材を袋状外包材に開口部から収納する工程;

袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;

開口部がシールされた芯材収納外包材を加熱して、芯材の貫通孔部および/または切欠き部内でシール部を形成する工程;および

該貫通孔部および/または切欠き部内のシール部を、周囲にシール部を残した状態で切り取って、真空断熱材に貫通孔部および/または切欠き部を形成する工程。

【0008】

本発明は特に、以下の工程を含む製造方法に関する;

2以上の芯材を袋状外包材に開口部から収納し並列配置する工程;

袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

開口部がシールされた芯材収納外包材を加熱して、芯材と芯材との間でシール部を形成する工程。

【発明の効果】

【0009】

真空断熱材が貫通孔部、切欠き部および/または屈曲用溝部を有する場合など、真空断熱材が周縁部だけでなく、該周縁部の内側領域にも、シール部を有する場合、本発明において当該シール部は、外包材内を真空排気した状態で外包材開口部をシールした後で、単なる加熱、特にオーブン加熱によって形成される。そのため、圧接は開口部のシール部形成のための1回だけで足り、しかも当該圧接のための加熱部材は複雑な形状に加工する必要がないので、上記真空断熱材は簡便に製造可能となる。さらに真空断熱材における周縁部の内側領域に形成されるシール部が比較的複雑な形状を有する場合でも、当該シール部は単なる加熱によって形成され得るため、そのような真空断熱材は簡便に製造可能となる。

【発明を実施するための最良の形態】

【0010】

本発明の方法によって製造される真空断熱材は、少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなり、外包材裏面同士が融着されてなるシール部(以下、単に「シール部」という)を外包材の周縁部および該周縁部の内側領域に有するものである。本発明において外包材周縁部の内側領域とは、外包材の周縁に形成されたシール部によって囲まれた領域を意味し、例えば、図1(A)ではシール部3A、3B、3Cおよび3Dによって囲まれた領域、図3(A)ではシール部13A、13B、13Cおよび13Dによって囲まれた領域、図5(A)ではシール部23A、23B、23Cおよび23Dによって囲まれた領域を意味する。

【0011】

例えば、図1(A)の概略見取り図に示す真空断熱材は、シール部を外包材2の周縁部(3A、3B、3Cおよび3D)と該周縁部の内側領域(3E)とに有してなる。図1(A)の真空断熱材は貫通孔部3F(点線からなる斜線領域)を有するものであり、該貫通孔部3Fの真空断熱材側内周部に沿ってシール部3Eが形成されている。なお、3Fは後述の工程(c)で形成されるシール部3Gのうち、切り取られる部分の領域を示す。図1(B)は図1(A)の真空断熱材のI−I断面についての概略断面図であり、1が芯材を、2が外包材を示す。

【0012】

また例えば、図3(A)の概略見取り図に示す真空断熱材は、シール部を外包材12の周縁部(13A、13B、13Cおよび13D)と該周縁部の内側領域(13E)とに有してなる。図3(A)の真空断熱材は切欠き部(点線の斜線領域全体)を有するものであり、該切欠き部の真空断熱材側内周部に沿ってシール部13Eが形成されている。なお、13Fは後述の工程(c)で形成されるシール部13Gのうち、切り取られる部分の領域を示す。図3(B)は図3(A)の真空断熱材のII−II断面についての概略断面図であり、11が芯材を、12が外包材を示す。

【0013】

また例えば、図5(A)の概略見取り図に示す真空断熱材は、シール部を外包材の周縁部(23A、23B、23Cおよび23D)と該周縁部の内側領域(23E)とに有してなる。図5(A)の真空断熱材は、シール部23Eが該真空断熱材を折り曲げて使用するための屈曲用溝部を形成し、当該溝によって折り曲げ機能を有するものである。図5(B)は図5(A)の真空断熱材のIII−III断面についての概略断面図であり、21が芯材を、22が外包材を示す。

【0014】

本発明において芯材(1、11、21)としては、繊維集合体、連続気泡発泡体等が使用される。繊維集合体は作業性の観点からシート状の形態で使用されることが好ましい。本発明において「シート状」とは平板形状を有しているという意味である。繊維集合体をそのままのわた状態で使用する場合など、芯材がシート状でないと、芯材の取り扱い性が低下するので芯材を外包材へ収納する工程が煩雑になりすぎ、作業性が悪化する。

【0015】

繊維集合体は無機繊維、有機繊維またはそれらの混合物からなる。

無機繊維としては、例えば、ガラス繊維(グラスウール)、アルミナ繊維、スラグウール繊維、シリカ繊維、ロックウール等が挙げられる。

有機繊維としては、例えば、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が挙げられる。

無機繊維および有機繊維は1種からなる単独繊維または複数種の混合繊維として用いられる。

【0016】

繊維集合体は作業性、リサイクル性およびリユース性の観点から好ましくは有機繊維からなり、吸湿性が少なく断熱性に優れ、しかも量産性、コスト性に優れる観点から、より好ましくはポリエステル繊維からなり、特に好ましくは、ポリエチレンテレフタレート(PET)繊維からなる。

【0017】

本発明においてポリエステル繊維とは、化学構造単位が主としてエステル結合で結合されてなる高分子からなる繊維を意味し、製造法は特に限定されるものではないが、例えば、ジカルボン酸成分とジオール成分との反応により得られるポリエステル繊維であってもよいし、または一分子中にヒドロキシル基とカルボキシル基とを有するヒドロキシカルボン酸成分同士の反応により得られるポリエステル繊維であってもよい。

【0018】

ポリエステル繊維の具体例として、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート繊維、ポリアリレート繊維などが挙げられる。例えば、PET繊維は、テレフタル酸ジメチル(DMT)とエチレングリコール(EG)またはテレフタル酸(TPA)とEGとの反応等により得られ、PBT繊維はDMTとテトラメチレングリコール(TMG)またはTPAとTMGとの反応等により得られる。当然ながら、リサイクルPET繊維を使用しても何ら問題はない。

【0019】

ポリエステル繊維は軟化点200〜260℃程度、強度0.3〜1.2GPa程度のものが、繊維製造の容易さの観点から好ましい。

【0020】

本発明で用いる有機繊維の好ましい繊維太さは、特に限定されるものではないが、1〜6デニール程度が好ましい。1デニール未満ではシート状に加工することが難しくなるためであり、6デニールを越えると断熱性が低下する傾向にある。好ましくは、1〜3デニールである。

【0021】

有機繊維の好ましい繊維長(平均繊維長)は、10〜150mmである。10mm未満ではシート状に加工することが難しくなる。150mmを越えると断熱性が低下する傾向にある。好ましくは、20〜80mmである。

【0022】

繊維化する方法としては、溶融紡糸法、湿式紡糸法、乾式紡糸法等があるが、本発明において好ましくは溶融紡糸法である。溶融紡糸法とは、高分子の融液を細孔ノズルより空気中に吐出し、吐出された溶融糸条を細化させながら空気で冷却、固化し、その後一定の速度で引き取る方式である。本方法では、前記した繊維太さを有する繊維が容易に製造可能である。

【0023】

本発明において芯材の厚みは本発明の目的が達成される限り特に制限されるものではなく、通常は真空断熱材としたときに0.3mm〜50mm程度、特に1mm〜20mm程度であればよい。

【0024】

シート状繊維集合体はバインダー等の他の材料を使用されないで加工されることが好ましく、例えば、いわゆるニードルパンチ法等でシート状に加工するようにする。ニードルパンチ法とは、繊維の方向がある程度揃った有機繊維塊、すなわち有機繊維ウェブに対し、フックの付いた多数の針を垂直に突き刺したり引き上げたりすることを繰返し、ウェブ中の繊維同士を互いに絡ませることによりシート状にする方法である。バインダーを用いるケミカルボンド法等は、アウトガス発生による断熱性の経時的な低下が起こり問題となる。

【0025】

外包材(2、12、22)は、ガスバリア性を有し内部を減圧に維持でき、かつヒートシール可能なものであれば、どのようなものでも用いることができる。好適な具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。そのような外包材は袋状に加工して使用され、例えば、開口部を残して三方をヒートシールして使用される。なお、上記具体例の外包材は最内層が裏面を構成し、すなわち最内層が袋の内部を構成するように使用される。

【0026】

本発明の真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、真空引き後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させることが好ましい。

【0027】

ガス吸着材はガス吸着物質を粉状、粒状または錠剤状等のそのままの形態で使用してもよいが、取扱い性の観点から、ガス吸着物質が通気性のある容器に収容されてなる形態で使用されることが好ましい。

【0028】

ガス吸着物質としては特に限定されるものではないが、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等が挙げられる。また、化学的にガスや水分等を吸着するものとして、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウムーリチウム系合金、ジルコニウム系合金等が挙げられる。

【0029】

ガス吸着物質が収容される通気性のある容器は、本発明の目的が達成される限り、特に制限されるものではなく、例えば、金属製容器、プラスチック製容器等の硬質容器、紙袋、フィルム製包袋、有機繊維不織布製包袋等の軟質包袋等が挙げられる。容器の通気度は小さすぎると、真空断熱材の製造に際し、容器内部にある気体が外部に抜け難く、真空ポンプで排気する時間が長くかかるため、容器の通気度は中身のガス吸着物質が暴露の影響を受けない範囲で大きい方が好ましい。

【0030】

ガス吸着材は、真空断熱材の屈曲性の観点から、ガス吸着物質が軟質包袋に収容されてなることが好ましい。軟質包袋を構成する具体的な材質として、例えば、紙、多孔性ポリエチレンフィルム、多孔性ポリプロピレンフィルム、ポリエステル繊維製不織布、ポリエチレン繊維製不織布、ナイロン繊維製不織布等が挙げられるが、好ましくはポリエステル繊維製不織布、中でもポリエチレンテレフタレート繊維製不織布である。芯材として好ましい材質であるポリエステル繊維製芯材、特にポリエチレンテレフタレート繊維製芯材と同材質であり、材質自体の吸湿性が小さく、また真空断熱材の屈曲性が非常に良いためである。包袋を構成する不織布の目付は、ガス吸着物質の保持性および真空引き工程の作業性の観点から、30〜200g/m2、特に35〜130g/m2であることが好ましい。

【0031】

ガス吸着材の包袋を好ましく構成するポリエステル繊維およびポリエチレンテレフタレート繊維はそれぞれ、芯材を構成し得るポリエステル繊維およびポリエチレンテレフタレート繊維と同様である。

【0032】

以上のような本発明の真空断熱材は以下の工程を含む方法によって製造される;

(a)芯材を袋状外包材に収納する工程;

(b)袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

(c)開口部がシールされた芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程。

【0033】

以下、各工程について詳しく説明する。

工程(a);

本工程では所定の芯材を袋状外包材に開口部から収納する。

例えば、図1に示すような貫通孔部3Fを有する真空断熱材を製造する場合は、図2(A)に示すように、貫通孔部5を有する芯材1を用い、該芯材1を袋状外包材2に開口部から収納する。

【0034】

また例えば、図3に示すような切欠き部(点線の斜線領域全体)を有する真空断熱材を製造する場合は、図4(A)に示すように、切欠き部15を有する芯材11を用い、該芯材1を袋状外包材12に開口部から収納する。

【0035】

また例えば、図5に示すような屈曲用溝部23Eを有する真空断熱材を製造する場合は、図6(A)に示すように、分割した2以上の芯材21を用い、該芯材21を袋状外包材22に開口部から収納し、並列配置する。

【0036】

工程(b);

本工程では、芯材を収納した袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする。その結果、外包材周縁部の内側領域において外包材裏面同士の吸着部分が形成され、例えば、図2(B)、図4(B)および図6(B)に示すような真空断熱材を得る。

【0037】

詳しくは図2(B)では、芯材の貫通孔部に対応する領域6において外包材が減圧によって裏面同士で互いに物理的に吸着しており、そのような吸着部分6が後の工程(c)で融着しシール部が形成される。

【0038】

図4(B)では、芯材の切欠き部に対応する領域16において外包材が減圧によって裏面同士で互いに物理的に吸着しており、そのような吸着部分16が後の工程(c)で融着しシール部が形成される。

【0039】

図6(B)では、芯材と芯材との間の領域26において外包材が減圧によって裏面同士で互いに物理的に吸着しており、そのような吸着部分26が後の工程(c)で融着しシール部が形成される。

【0040】

開口部シール時の外包材の内圧は、吸着部分が後の工程(c)で単なる加熱によって融着可能な限り、特に制限されず、通常は、0.05Torr以下、特に0.01〜0.005Torrが好適である。内圧が大きすぎると、外包材が裏面同士で十分に吸着しないため、工程(c)で単なる加熱を行っても、シール部が形成されない。

【0041】

開口部のシール部形成のための加熱部材は、開口部への圧接を達成できるものであれば特に制限されず、例えば、加熱ブロック、超音波振動を印加した治具、高周波電場を印加した治具等が挙げられる。

【0042】

加熱部材の温度、圧接力、および圧接時間は開口部のシールを達成できれば特に制限されるものではない。

【0043】

工程(c);

本工程では、開口部がシールされた芯材収納外包材を単に加熱する。本発明においては、先の工程(b)で形成された外包材裏面同士の吸着部分が、単なる加熱によって融着し、シール部が形成される。

【0044】

例えば、図2(B)において、吸着部分6が融着し、結果として芯材の貫通孔部内でシール部が形成される。本工程で形成されるシール部を、図1(A)において、領域3Gとして示す。

【0045】

また例えば、図4(B)において、吸着部分16が融着し、結果として芯材の切欠き部内でシール部が形成される。本工程で形成されるシール部を、図3(A)において、領域13Gとして示す。

【0046】

また例えば、図6(B)において、吸着部分26が融着し、結果として芯材と芯材との間でシール部が形成される。本工程で形成されるシール部を、図5(A)において、領域23Eとして示す。

【0047】

加熱手段は所定温度に昇温可能な限り特に制限されず、通常はオーブン、熱風循環型乾燥機等を用いる。

加熱温度および加熱時間は、外包材裏面同士の吸着部分が融着可能な限り特に制限されない。加熱温度は、例えば、シール層(外包材の最内層)の融点以上の温度を加えればよく、好ましくはシール層の融点より5℃以上高い温度である。加熱時間は、例えば、1〜120秒間、特に10〜60秒間が好適である。

【0048】

本発明の真空断熱材の製造方法は、貫通孔部および/または切欠き部を有する真空断熱材を製造する場合において、さらに以下の工程(d)を含む。

【0049】

工程(d);

本工程では、芯材の貫通孔部および/または切欠き部内におけるシール部(図1(A)および図3(A)において点線の斜線領域)を、周囲にシール部(図1(A)の3E、図3(A)の13E)を残した状態で切り取って、真空断熱材に貫通孔部および/または切欠き部を形成する。

【実施例】

【0050】

(実施例1)

図1(A)および(B)に示す真空断熱材を以下の方法に従って製造した。図2を用いて説明する。

芯材1として繊維太さ1.5デニール、平均繊維径12μm、繊維長51mmのポリエステル繊維(ポリエチレンテレフタレート繊維)を用いた。前記ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに、図2(A)に示すように、当該シート中央部の100mm×100mm部分についての繊維部分を切り抜き、当該サイズの貫通孔5を設けた。その貫通孔5を有するシート1を、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材2にガス吸着材(図示せず)とともに挿入した。なお、シール層である高密度ポリエチレンの融点は120℃である。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を、加熱部材を用いた圧接による熱融着により密封した(シール部3Dの形成)。このときの真空断熱材の概略状態図が図2(B)である。なお、真空引き後の厚みは3mm、真空引き時間は180秒である。つづいて、この真空引き後のものを、160℃の加熱オーブンにて30秒間熱処理を行い、図2(B)中、「6」で表されるシート貫通孔部分の外包材裏面同士を融着させた。冷却後、貫通孔部分について、中央70mm×70mmの範囲(図1中、3F)を切り抜いた。したがって、貫通孔部の真空断熱材側内周部に沿って、15mm幅のシール部分(図1中、3E)が形成された真空断熱材が得られた。

以上の真空断熱材の製造方法は、真空排気後において、シート貫通孔部分の外包材裏面同士(図2(B)中、6)を加熱部材により圧接する熱プレス工程を行わないため、生産性に非常に優れるものである。

【0051】

(実施例2)

図3(A)および(B)に示す真空断熱材を以下の方法に従って製造した。図4を用いて説明する。

芯材11としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は550g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに、図4(A)に示すように、当該シート縁端部の100mm×100mm部分についての繊維部分を切欠き、当該サイズの切欠き15を設けた。その切欠き15を有するシート11を、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材12にガス吸着材(図示せず)とともに挿入した。なお、シール層である高密度ポリエチレンの融点は120℃である。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を、加熱部材を用いた圧接による熱融着により密封した(シール部13Dの形成)。このときの真空断熱材の概略状態図が図4(B)である。なお、真空引き後の厚みは2.5mm、真空引き時間は180秒である。つづいて、この真空引き後のものを、160℃の加熱オーブンにて30秒間熱処理を行い、図4(B)中、「16」で表されるシート切欠き部分の外包材裏面同士を融着させた。冷却後、切欠き部分について、60mm×60mmの範囲(図3中、点線の斜線領域)を切り抜いた。したがって、切欠き部の真空断熱材側内周部に沿って、20mm幅のシール部分(図3中、13E)が形成された真空断熱材が得られた。

以上の真空断熱材の製造方法は、真空排気後において、シート切欠き部分の外包材裏面同士(図4(B)中、16)を加熱部材により圧接する熱プレス工程を行わないため、生産性に非常に優れるものである。

【0052】

(実施例3)

図5(A)および(B)に示す真空断熱材を以下の方法に従って製造した。図6を用いて説明する。

芯材21としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを90mm×90mmの大きさに裁断した。そのシートを4枚、温度120℃および真空度0.1Torrにて1時間乾燥を行った。当該シート21を、図6(A)に示すように、ナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材22に挿入した。なお、シール層である高密度ポリエチレンの融点は120℃である。挿入位置は、それぞれの芯材が20mmの間隔を持つようにし、4枚全体として200mm×200mmとなるように挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を、加熱部材を用いた圧接による熱融着により密封した(シール部23Dの形成)。このときの真空断熱材の概略状態図が図6(B)である。なお、真空引き後の厚みは3mm、真空引き時間は180秒である。つづいて、この真空引き後のものを、160℃の加熱オーブンにて30秒間熱処理を行い、図6(B)中、「26」で表される芯材外周部の外包材裏面同士を融着させ、複数芯材を有する真空断熱材を得た。

以上の真空断熱材の製造方法は、真空排気後において、芯材外周部の外包材裏面同士(図6(B)中、26)を加熱部材により圧接する熱プレス工程を行わないため、生産性に非常に優れるものである。

【0053】

(比較例1)

減圧を維持しながら袋開口部分を密封した後で加熱オーブンにて熱処理を行う代わりに、加熱オーブンにて熱処理を行った後で減圧を維持しながら袋開口部分を密封したこと以外は、実施例1と同様の方法で真空断熱材を製造した。図2(B)中、「6」で表されるシート貫通孔部分の外包材裏面同士の融着が達成されなかったため、貫通孔3Fの形成により、真空断熱材内部の減圧状態が維持できなくなった。

【産業上の利用可能性】

【0054】

本発明の真空断熱材は、配線や配管等の突起部を有する部材、例えば、給水機器における円筒状タンク、配管設備における円筒状配管等に適用可能であり、さらに、冷蔵庫の筐体、保冷ボックスの筐体等の凹凸部、配線および配管に沿わせた断熱材としても適用可能である。

【図面の簡単な説明】

【0055】

【図1】(A)は本発明の真空断熱材の一例の概略見取り図であり、(B)は(A)の真空断熱材のI−I断面についての概略断面図である。

【図2】(A)および(B)は図1の真空断熱材を製造する際の製造方法の一部を示す概略流れ図である。

【図3】(A)は本発明の真空断熱材の一例の概略見取り図であり、(B)は(A)の真空断熱材のII−II断面についての概略断面図である。

【図4】(A)および(B)は図3の真空断熱材を製造する際の製造方法の一部を示す概略流れ図である。

【図5】(A)は本発明の真空断熱材の一例の概略見取り図であり、(B)は(A)の真空断熱材のIII−III断面についての概略断面図である。

【図6】(A)および(B)は図5の真空断熱材を製造する際の製造方法の一部を示す概略流れ図である。

【符号の説明】

【0056】

1:芯材、2:外包材、3A:3B:3C:3D:3E:シール部、3F:真空断熱材における貫通孔部、3G:工程(c)で形成されるシール部、5:芯材における貫通孔部、6:外包材裏面同士の吸着部分、11:芯材、12:外包材、13A:13B:13C:13D:13E:シール部、13F:切欠き部の一部、13G:工程(c)で形成されるシール部、15:芯材における貫通孔部、16:外包材裏面同士の吸着部分、21:芯材、22:外包材、23A:23B:23C:23D:23E:シール部、26:外包材裏面同士の吸着部分。

【特許請求の範囲】

【請求項1】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなり、外包材裏面同士が融着されてなるシール部を外包材の周縁部および該周縁部の内側領域に有する真空断熱材の製造方法であって、

(a)芯材を袋状外包材に開口部から収納する工程;

(b)袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

(c)開口部がシールされた芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程;

を含むことを特徴とする真空断熱材の製造方法。

【請求項2】

工程(a)において貫通孔部および/または切欠き部を有する芯材を用い、

工程(c)において芯材の貫通孔部および/または切欠き部内でシール部を形成し、

(d)該貫通孔部および/または切欠き部内のシール部を、周囲にシール部を残した状態で切り取って、真空断熱材に貫通孔部および/または切欠き部を形成する工程をさらに含むことを特徴とする請求項1に記載の真空断熱材の製造方法。

【請求項3】

工程(a)において2以上の芯材を並列配置して用い、

工程(c)において芯材と芯材との間でシール部を形成することを特徴とする請求項1に記載の真空断熱材の製造方法。

【請求項4】

芯材が有機繊維からなるシート状繊維集合体であることを特徴とする請求項1〜3のいずれかに記載の真空断熱材の製造方法。

【請求項5】

芯材がポリエステル繊維からなるシート状繊維集合体であることを特徴とする請求項1〜4のいずれかに記載の真空断熱材の製造方法。

【請求項6】

シート状繊維集合体の平均繊維長が10〜150mmであることを特徴とする請求項4または5に記載の真空断熱材の製造方法。

【請求項7】

シート状繊維集合体がニードルパンチ法により加工されてなることを特徴とする請求項4〜6のいずれかに記載の真空断熱材の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の真空断熱材の製造方法によって製造されたことを特徴とする真空断熱材。

【請求項1】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなり、外包材裏面同士が融着されてなるシール部を外包材の周縁部および該周縁部の内側領域に有する真空断熱材の製造方法であって、

(a)芯材を袋状外包材に開口部から収納する工程;

(b)袋状外包材内を真空排気した状態で、該袋状外包材の開口部を加熱部材の圧接によりシールする工程;および

(c)開口部がシールされた芯材収納外包材を加熱して、外包材周縁部の内側領域においてシール部を形成する工程;

を含むことを特徴とする真空断熱材の製造方法。

【請求項2】

工程(a)において貫通孔部および/または切欠き部を有する芯材を用い、

工程(c)において芯材の貫通孔部および/または切欠き部内でシール部を形成し、

(d)該貫通孔部および/または切欠き部内のシール部を、周囲にシール部を残した状態で切り取って、真空断熱材に貫通孔部および/または切欠き部を形成する工程をさらに含むことを特徴とする請求項1に記載の真空断熱材の製造方法。

【請求項3】

工程(a)において2以上の芯材を並列配置して用い、

工程(c)において芯材と芯材との間でシール部を形成することを特徴とする請求項1に記載の真空断熱材の製造方法。

【請求項4】

芯材が有機繊維からなるシート状繊維集合体であることを特徴とする請求項1〜3のいずれかに記載の真空断熱材の製造方法。

【請求項5】

芯材がポリエステル繊維からなるシート状繊維集合体であることを特徴とする請求項1〜4のいずれかに記載の真空断熱材の製造方法。

【請求項6】

シート状繊維集合体の平均繊維長が10〜150mmであることを特徴とする請求項4または5に記載の真空断熱材の製造方法。

【請求項7】

シート状繊維集合体がニードルパンチ法により加工されてなることを特徴とする請求項4〜6のいずれかに記載の真空断熱材の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の真空断熱材の製造方法によって製造されたことを特徴とする真空断熱材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−183810(P2006−183810A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−379281(P2004−379281)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]