真空断熱材

【課題】 貫通孔部および/または切欠き部を有する真空断熱材や複数個の芯材を有する真空断熱材であっても、外包材と芯材との密着性がよく、外包材の破損の少ない真空断熱材を提供すること。

【解決手段】 少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記真空断熱材には貫通孔部および/または切欠き部を有するとともに、外包材の周縁部ならびに該貫通孔部および/または切欠き部の内周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

【解決手段】 少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記真空断熱材には貫通孔部および/または切欠き部を有するとともに、外包材の周縁部ならびに該貫通孔部および/または切欠き部の内周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷蔵庫、自動販売機、保冷箱、保冷車、貯湯タンク、貯氷タンク、真空断熱配管、自動車の成形天井、浴槽等の断熱材として用いる真空断熱材に関する。

【背景技術】

【0002】

従来、冷蔵庫、自動販売機、保冷箱、保冷車、貯湯タンク、貯氷タンク、真空断熱配管、自動車の成形天井、浴槽等には、種々の構造・性能を有する断熱材が使用されている。近年においては、非常に優れた断熱性を有する真空断熱材が上記用途に多く使用されている。真空断熱材とは、一般的には、ガスバリア性の金属蒸着フィルム等からなる外包材に芯材を充填し、その内部を減圧して密封した構造を有するものである。このような真空断熱材の断熱性・生産性・取扱い性能は、上記芯材によって大きく左右されるが、現在汎用される芯材としては、繊維状芯材、粉末状芯材、連続気泡樹脂発泡体、連続気泡セラミックス発泡体からなる芯材が挙げられる。

【0003】

連続気泡発泡体を用いた芯材は、取扱い性だけでなく、軽量性等にも非常に優れているが、ガラス繊維等の繊維状材料に比較して、断熱性が劣る面がある。また粉末状芯材は、軽量性および取扱い性が非常に低下する。したがって、繊維状芯材、特にガラス繊維、ロックウール等の無機繊維を用いた芯材が近年多用されている。

【0004】

一方、真空断熱材の用途は近年において広がりつつある。例えば、真空断熱材を、給水機器における円筒状タンクや配管設備における円筒状配管にその外周から巻き付けて被覆し、タンクや配管の熱効率を向上させる用途等が挙げられる。そのような種々の用途では真空断熱材に、配線、配管等を設けるため貫通孔、切欠きおよび折曲げ等の加工が要求される。従来、貫通孔部や切欠き部の内周部に沿ってガスバリア性外被材同士をシールした技術が開示されている(特許文献1)。これは、貫通孔および/または切欠きを設けた平板状の断熱芯材を、ガスバリア性包装材よりなる袋の開口部より袋内に収納し、袋の開口部より袋内を真空排気して所望の真空度に維持しつつ、貫通孔部および/または切欠き部の内周部に沿ってガスバリア性包装材同士を融着したシール部、および袋の開口部のガスバリア性包装材同士を融着したシール部を形成させるという製造方法を用いている。

【特許文献1】特開平08−303686号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら貫通孔部や切欠き部の内周部の外被材(外包材)を真空排気する際や外被材のシールを行う際、外被材のフィルム伸びまたは外被材のフィルム種類にもよるが、連続気泡樹脂発泡体や無機粉体のような硬質芯材においては、上記内周部において外被材に大きな負荷がかかり、外被材の破損や外被材と芯材との間に大きな空隙部分が発生してしまうのである。これは、外包材中に複数個の芯材を収納させ、外包材の周縁部および各芯材の外周部に沿って、外包材裏面同士をシールした場合においても同様の問題が生じる。特に、複数個の芯材の間部分において、真空排気工程時に問題が生じやすい。

【0006】

単に、芯材自身に面取りを施し、外被材と芯材との密着性を良くすることも当然考えられるが、芯材に対し面取り加工が必要となり生産性が低下する。特に、無機系芯材の場合は面取り加工自体も煩雑である。

【0007】

本発明は、前記事情に鑑み、貫通孔部および/または切欠き部を有する真空断熱材や複数個の芯材を有する真空断熱材であっても、外包材と芯材との密着性がよく、外包材の破損の少ない真空断熱材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、以下の1〜7の発明が提供される。

1.少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記真空断熱材には貫通孔部および/または切欠き部を有するとともに、外包材の周縁部ならびに該貫通孔部および/または切欠き部の内周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

2.少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記外包材中には少なくとも2個以上の芯材が収納されてなり、外包材の周縁部および各芯材の外周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

3.芯材がポリエステル繊維からなるシート状繊維集合体である上記1または2に記載の真空断熱材。

4.芯材がポリエチレンテレフタレート繊維からなるシート状繊維集合体である上記1または2に記載の真空断熱材。

5.シート状繊維集合体の平均繊維長が10〜150mmである上記1〜4いずれかに記載の真空断熱材。

6.芯材が、バインダーを用いることなくシート状繊維集合体とされてなる上記1〜5いずれかに記載の真空断熱材。

7.芯材が、ニードルパンチ法によりシート状繊維集合体とされてなる上記6に記載の真空断熱材。

【発明の効果】

【0009】

本発明の真空断熱材は、貫通孔部および/または切欠き部を有する、または複数個の芯材を有するものであるため、種々の用途に真空断熱材が展開できることとなる。さらに、有機繊維系芯材、特にポリエステル繊維芯材を用いた場合、繊維の柔軟性に富むため、貫通孔部および/または切欠き部の内周部において、また、複数個の芯材を外包材中に収納するときの各芯材の外周部において、真空排気工程時の外包材の破損が生じにくく、外包材と芯材との密着性がよい。

【発明を実施するための最良の形態】

【0010】

本発明の真空断熱材は少なくとも芯材と該芯材を収容し内部を減圧状態に維持できる外包材とからなる。

【0011】

本発明で使用される芯材は有機繊維からなるシート状繊維集合体である。

有機繊維としては、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛、パルプ、椰子の実等の天然繊維等の有機繊維が挙げられ、1種からなる単独繊維または複数種の混合繊維として用いられる。吸湿性が少なく断熱性に優れ、しかも柔軟性、量産性、コスト性に優れる観点から、好ましくはポリエステル繊維である。なお、本発明においてポリエステル繊維とは、化学構造単位が主としてエステル結合で結合されてなる高分子からなる繊維を意味し、製造法は特に限定されるものではないが、例えば、ジカルボン酸成分とジオール成分との反応により得られるポリエステル繊維であってもよいし、または一分子中にヒドロキシル基とカルボキシル基とを有するヒドロキシカルボン酸成分同士の反応により得られるポリエステル繊維であってもよい。具体的にはポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート繊維、ポリアリレート繊維などが挙げられる。当然ながら、リサイクルPET繊維を使用しても何ら問題はない。さらに、断熱性、量産性等を考慮すれば、特に好ましくは、ポリエチレンテレフタレート(PET)繊維である。

【0012】

ポリエステル繊維を使用する場合において、好ましい繊維太さは、1〜6デニール程度である。1デニール未満ではシート状に加工することが難しくなるためであり、6デニール以上になると断熱性が低下する傾向にあるためである。平均繊維径としては、9〜25μm、好ましくは11〜17μmである。さらに、好ましい繊維長(平均繊維長)としては、10〜150mmである。10mm未満では、シート状とすることが極めて困難なためであり、特にバインダーを用いることなく10mm未満の繊維を、配向性を有した状態でシート状とすることは現状では非常に困難である。また、150mm以上では密度ムラが生じやすい。なお、真空排気工程での柔軟性および生産性の観点より、繊維長20mm〜80mmが好ましい。

【0013】

本発明において「シート状」とは平板形状を有しているという意味である。繊維集合体をそのままのわた状態で使用する場合など、芯材がシート状でないと、芯材の取り扱い性が低下するので芯材を外包材へ収納する工程が煩雑になりすぎ、作業性が悪化する。

【0014】

本発明において貫通孔部または切欠き部を設ける場合、芯材にも同様の貫通孔となる部分、切欠きとなる部分を設けておく。なお、当該部分はシート状繊維集合体芯材としてあらかじめ設けておいても良く、また、外包材への挿入の際、貫通孔部分または切欠き部分ができるようにしても良い。さらに、貫通孔部および切欠き部を設ける位置は、得ようとする真空断熱材の用途によって適宜決定され、また貫通孔部および切欠き部の形状、寸法は、これらの用途、即ち貫通孔を利用して貫通させる配線、機器等の断面形状、大きさ、および切欠き部を利用する部分の形状、大きさに応じて適宜決定することができる。貫通孔の断面形状は、通常円、四角形、六角形等の多角形とされるが、外包材のシワ発生を防止するためには貫通孔部および切欠き部は円形に近い方が好ましく、例えば四角形状、多角形状の貫通孔を設ける場合においても、四隅部分の角部については曲面状に面取りを行っておくことが好ましい。

【0015】

シート状繊維集合体(芯材)の厚みは、真空引き後において0.1mm〜15mm程度となるよう設定される。特に真空引き後の厚みが、0.5mm〜5mm程度となるのが、外包材の破損や外包材と芯材との密着性を考慮すると好ましい。また、シート状繊維集合体は、1層のシートからなっていても良いが、ポリエステル繊維の1層シートで、真空引き後の厚みが5mm程度の厚い芯材を形成する場合は、シート製造が難しいため、2層以上のシートを積層し、シート状繊維集合体(芯材)とするのが好ましい。さらに、繊維集合体はバインダー等の他の材料を使用されないで加工されることが好ましい。例えば、ニードルパンチ法等でシート状に加工するようにする。なお芯材を外包材へ収納する作業については、バインダーを用いて保形させた方が好ましいため、バインダーを用いる場合、外包材の破損、芯材との密着性を考慮する必要がある。さらに、芯材に用いる繊維自身を芯鞘構造として融着性を持たせ、バインダーの代わりとしても良く、この場合アウトガスのおそれが少ない。なお、ニードルパンチ法とは、繊維の方向がある程度揃ったポリエステル繊維塊、すなわちポリエステル繊維ウェブに対し、フックの付いた多数の針を垂直に突き刺したり引き上げたりすることを繰返し、ウェブ中の繊維同士を互いに絡ませることによりシート状にする方法である。

【0016】

上記芯材を収納する外包材は、ガスバリア性を有し、内部を減圧に維持できるものであれば、どのようなものでも用いることができ、シール可能なものである。好適な具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。

【0017】

本発明の真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、真空引き後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させてもよい。

【0018】

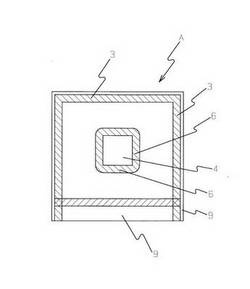

本発明の真空断熱材の製造工程について好ましい一実施形態を、図1〜図4を用いて以下説明する。図1は貫通孔部を有する本発明の真空断熱材の平面略図である。図2は切欠き部を有する本発明の真空断熱材の平面略図である。図3は複数芯材を有する本発明の真空断熱材の平面略図である。図4は貫通孔部を有する本発明の真空断熱材の断面構造を示す模式図である。

【0019】

繊維集合体をニードルパンチ法等によりシート状に成形し、芯材を得る。得られた芯材を、適当な大きさ及び形(例えば、四角形)にカットし、貫通孔品の場合は、芯材自身に貫通部分を設け、切欠き品の場合は、芯材自身に切欠きを設ける。なお、両方同時に設けても良い。つづいて、内部に含まれる水分等を除去するために乾燥を行う。当該乾燥は、120℃で1時間程度の条件にて行われるが、よりポリエステル繊維の水分等を除去するために、120℃において真空乾燥するのが好ましい。さらに、遠赤外線による乾燥を併用してもよい。真空度については、0.5〜0.01Torr程度で乾燥を行うのが好ましい。

【0020】

次に、該芯材1を袋状、すなわち周縁部3の三方がシールされた外包材2の中に挿入する。なお、芯材1を複数個用いるので有れば複数個挿入する。また、必要で有ればガス吸着材を一緒に挿入する。この状態で真空引き装置内に入れて、内圧が0.1〜0.01Torr程度の真空度となるよう減圧排気する。その後、外包材の周縁部未シール部分である袋状開口部を熱融着により封止する。なお、外包材の周縁部3のシールは、真空排気後の減圧状態を維持するためのシールであり、シール幅、シール位置等については、減圧状態を維持できる範囲で適宜設定すればよい。例えば、真空排気後の芯材厚みが0.5〜15mm程度で有れば、シール幅は5〜30mm程度が好ましい。また、シールを容易にするため、外包材最端部から、余白的部分9を残して内側にシール部分を設ければ、シール不具合も起こりにくく、作業性がよい。余白的部分9は、使用時に折り曲げてそのまま使用しても良く、また切り取っても良い。

【0021】

貫通孔品および切欠き品については、該貫通孔部4および/または切欠き部5の内周部(6.7)に沿って、または内周部を含めて該貫通孔部4および/または切欠き部5全面について、外包材裏面同士を熱プレス等によりシールを行う。複数芯材品で有れば、各芯材の外周部8に沿って、外包材裏面同士を熱プレス等によりシールを行う。その後、貫通孔品および切欠き品については、シールされた当該内周部(6.7)を残した状態にて、外包材をカッター等により切り抜き、貫通孔部4または切欠き部5を有する真空断熱材Aを得る。なお、当該内周部(6.7)は、真空排気後の減圧状態が維持できる程度に残しておけばよく、シールされた内周部の幅等については、減圧状態を維持できる範囲で適宜設定すればよい。

【0022】

真空断熱材の完成後は必要有れば、プレス加工してもよく、芯材の厚み調整も可能であり、また密度制御も可能である。

【実施例】

【0023】

<実施例1>

芯材として繊維太さ1.5デニール、平均繊維径12μm、繊維長51mmのポリエステル繊維(ポリエチレンテレフタレート繊維)を用いた。前記ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに当該シート中央部の100mm×100mm部分についての繊維部分を切り抜き、当該サイズの貫通孔を設けた。その貫通孔を有するシートを、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を熱融着により密封した。真空引き時間は180秒である。得られた真空断熱材は、200mm×200mmの大きさで厚み3mmである。さらに、100mm×100mmの貫通孔部分を熱プレスにより融着することにより、外包材裏面同士をシールした。その後、貫通孔部分について、中央70mm×70mmの範囲を切り抜いた。したがって、貫通孔部の内周部に沿って、15mm幅のシール部分が形成された真空断熱材が得られた。当該真空断熱材は、貫通孔部有するとともに当該貫通孔部内周部分での外包材の破損もなく、芯材と外包材との密着性に優れたものであった。

【0024】

<実施例2>

芯材としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに当該シート端部の100mm×100mm部分についての繊維部分を切欠き、当該サイズの切欠きを設けた。その切欠きを有するシートを、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を熱融着により密封した。真空引き時間は180秒である。得られた真空断熱材は、200mm×200mmの大きさで厚み1mmである。さらに、100mm×100mmの切欠き部分を熱プレスにより融着することにより、外包材裏面同士をシールした。その後、切欠き部分について、60mm×60mmの範囲を切り抜いた。したがって、切欠き部の内周部に沿って、20mm幅のシール部分が形成された真空断熱材が得られた。当該真空断熱材は、切欠き部有するとともに当該切欠き内周部分での外包材の破損もなく、芯材と外包材との密着性に優れたものであった。

【0025】

<実施例3>

芯材としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを90mm×90mmの大きさに裁断した。そのシートを4枚、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入した。挿入位置は、それぞれの芯材が20mmの間隔を持つようにし、4枚全体として200mm×200mmとなるように挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を熱融着により密封した。真空引き時間は180秒である。得られた真空断熱材は、200mm×200mmの大きさで厚み3mmである。さらに、20mm×20mmである各芯材の外周部に沿って熱プレスにより融着することにより、外包材裏面同士をシールした。当該真空断熱材は外包材中に4枚の芯材を有するとともに、当該各芯材外周部分での外包材の破損もなく、芯材と外包材との密着性に優れたものであった。

【産業上の利用可能性】

【0026】

本発明の真空断熱材は、冷蔵庫、自動販売機、保冷箱、保冷車、貯湯タンク、貯氷タンク、真空断熱配管、自動車の成形天井、浴槽等の断熱材として用いる真空断熱材としても適用可能であり、さらに広範な用途展開を可能とするものである。

【図面の簡単な説明】

【0027】

【図1】本発明の貫通孔部を有する真空断熱材の平面略図

【図2】本発明の切欠き部を有する真空断熱材の平面略図

【図3】本発明の複数芯材を有する真空断熱材の平面略図

【図4】本発明の貫通孔部を有する真空断熱材の断面構造を示す模式図

【符号の説明】

【0028】

A:真空断熱材、1:芯材、2:外包材、3:外包材の周縁部、4:貫通孔部、5:切欠き部、6:貫通孔部の内周部、7:切欠き部の内周部、8:芯材の外周部

【技術分野】

【0001】

本発明は、冷蔵庫、自動販売機、保冷箱、保冷車、貯湯タンク、貯氷タンク、真空断熱配管、自動車の成形天井、浴槽等の断熱材として用いる真空断熱材に関する。

【背景技術】

【0002】

従来、冷蔵庫、自動販売機、保冷箱、保冷車、貯湯タンク、貯氷タンク、真空断熱配管、自動車の成形天井、浴槽等には、種々の構造・性能を有する断熱材が使用されている。近年においては、非常に優れた断熱性を有する真空断熱材が上記用途に多く使用されている。真空断熱材とは、一般的には、ガスバリア性の金属蒸着フィルム等からなる外包材に芯材を充填し、その内部を減圧して密封した構造を有するものである。このような真空断熱材の断熱性・生産性・取扱い性能は、上記芯材によって大きく左右されるが、現在汎用される芯材としては、繊維状芯材、粉末状芯材、連続気泡樹脂発泡体、連続気泡セラミックス発泡体からなる芯材が挙げられる。

【0003】

連続気泡発泡体を用いた芯材は、取扱い性だけでなく、軽量性等にも非常に優れているが、ガラス繊維等の繊維状材料に比較して、断熱性が劣る面がある。また粉末状芯材は、軽量性および取扱い性が非常に低下する。したがって、繊維状芯材、特にガラス繊維、ロックウール等の無機繊維を用いた芯材が近年多用されている。

【0004】

一方、真空断熱材の用途は近年において広がりつつある。例えば、真空断熱材を、給水機器における円筒状タンクや配管設備における円筒状配管にその外周から巻き付けて被覆し、タンクや配管の熱効率を向上させる用途等が挙げられる。そのような種々の用途では真空断熱材に、配線、配管等を設けるため貫通孔、切欠きおよび折曲げ等の加工が要求される。従来、貫通孔部や切欠き部の内周部に沿ってガスバリア性外被材同士をシールした技術が開示されている(特許文献1)。これは、貫通孔および/または切欠きを設けた平板状の断熱芯材を、ガスバリア性包装材よりなる袋の開口部より袋内に収納し、袋の開口部より袋内を真空排気して所望の真空度に維持しつつ、貫通孔部および/または切欠き部の内周部に沿ってガスバリア性包装材同士を融着したシール部、および袋の開口部のガスバリア性包装材同士を融着したシール部を形成させるという製造方法を用いている。

【特許文献1】特開平08−303686号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら貫通孔部や切欠き部の内周部の外被材(外包材)を真空排気する際や外被材のシールを行う際、外被材のフィルム伸びまたは外被材のフィルム種類にもよるが、連続気泡樹脂発泡体や無機粉体のような硬質芯材においては、上記内周部において外被材に大きな負荷がかかり、外被材の破損や外被材と芯材との間に大きな空隙部分が発生してしまうのである。これは、外包材中に複数個の芯材を収納させ、外包材の周縁部および各芯材の外周部に沿って、外包材裏面同士をシールした場合においても同様の問題が生じる。特に、複数個の芯材の間部分において、真空排気工程時に問題が生じやすい。

【0006】

単に、芯材自身に面取りを施し、外被材と芯材との密着性を良くすることも当然考えられるが、芯材に対し面取り加工が必要となり生産性が低下する。特に、無機系芯材の場合は面取り加工自体も煩雑である。

【0007】

本発明は、前記事情に鑑み、貫通孔部および/または切欠き部を有する真空断熱材や複数個の芯材を有する真空断熱材であっても、外包材と芯材との密着性がよく、外包材の破損の少ない真空断熱材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、以下の1〜7の発明が提供される。

1.少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記真空断熱材には貫通孔部および/または切欠き部を有するとともに、外包材の周縁部ならびに該貫通孔部および/または切欠き部の内周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

2.少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記外包材中には少なくとも2個以上の芯材が収納されてなり、外包材の周縁部および各芯材の外周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

3.芯材がポリエステル繊維からなるシート状繊維集合体である上記1または2に記載の真空断熱材。

4.芯材がポリエチレンテレフタレート繊維からなるシート状繊維集合体である上記1または2に記載の真空断熱材。

5.シート状繊維集合体の平均繊維長が10〜150mmである上記1〜4いずれかに記載の真空断熱材。

6.芯材が、バインダーを用いることなくシート状繊維集合体とされてなる上記1〜5いずれかに記載の真空断熱材。

7.芯材が、ニードルパンチ法によりシート状繊維集合体とされてなる上記6に記載の真空断熱材。

【発明の効果】

【0009】

本発明の真空断熱材は、貫通孔部および/または切欠き部を有する、または複数個の芯材を有するものであるため、種々の用途に真空断熱材が展開できることとなる。さらに、有機繊維系芯材、特にポリエステル繊維芯材を用いた場合、繊維の柔軟性に富むため、貫通孔部および/または切欠き部の内周部において、また、複数個の芯材を外包材中に収納するときの各芯材の外周部において、真空排気工程時の外包材の破損が生じにくく、外包材と芯材との密着性がよい。

【発明を実施するための最良の形態】

【0010】

本発明の真空断熱材は少なくとも芯材と該芯材を収容し内部を減圧状態に維持できる外包材とからなる。

【0011】

本発明で使用される芯材は有機繊維からなるシート状繊維集合体である。

有機繊維としては、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛、パルプ、椰子の実等の天然繊維等の有機繊維が挙げられ、1種からなる単独繊維または複数種の混合繊維として用いられる。吸湿性が少なく断熱性に優れ、しかも柔軟性、量産性、コスト性に優れる観点から、好ましくはポリエステル繊維である。なお、本発明においてポリエステル繊維とは、化学構造単位が主としてエステル結合で結合されてなる高分子からなる繊維を意味し、製造法は特に限定されるものではないが、例えば、ジカルボン酸成分とジオール成分との反応により得られるポリエステル繊維であってもよいし、または一分子中にヒドロキシル基とカルボキシル基とを有するヒドロキシカルボン酸成分同士の反応により得られるポリエステル繊維であってもよい。具体的にはポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート繊維、ポリアリレート繊維などが挙げられる。当然ながら、リサイクルPET繊維を使用しても何ら問題はない。さらに、断熱性、量産性等を考慮すれば、特に好ましくは、ポリエチレンテレフタレート(PET)繊維である。

【0012】

ポリエステル繊維を使用する場合において、好ましい繊維太さは、1〜6デニール程度である。1デニール未満ではシート状に加工することが難しくなるためであり、6デニール以上になると断熱性が低下する傾向にあるためである。平均繊維径としては、9〜25μm、好ましくは11〜17μmである。さらに、好ましい繊維長(平均繊維長)としては、10〜150mmである。10mm未満では、シート状とすることが極めて困難なためであり、特にバインダーを用いることなく10mm未満の繊維を、配向性を有した状態でシート状とすることは現状では非常に困難である。また、150mm以上では密度ムラが生じやすい。なお、真空排気工程での柔軟性および生産性の観点より、繊維長20mm〜80mmが好ましい。

【0013】

本発明において「シート状」とは平板形状を有しているという意味である。繊維集合体をそのままのわた状態で使用する場合など、芯材がシート状でないと、芯材の取り扱い性が低下するので芯材を外包材へ収納する工程が煩雑になりすぎ、作業性が悪化する。

【0014】

本発明において貫通孔部または切欠き部を設ける場合、芯材にも同様の貫通孔となる部分、切欠きとなる部分を設けておく。なお、当該部分はシート状繊維集合体芯材としてあらかじめ設けておいても良く、また、外包材への挿入の際、貫通孔部分または切欠き部分ができるようにしても良い。さらに、貫通孔部および切欠き部を設ける位置は、得ようとする真空断熱材の用途によって適宜決定され、また貫通孔部および切欠き部の形状、寸法は、これらの用途、即ち貫通孔を利用して貫通させる配線、機器等の断面形状、大きさ、および切欠き部を利用する部分の形状、大きさに応じて適宜決定することができる。貫通孔の断面形状は、通常円、四角形、六角形等の多角形とされるが、外包材のシワ発生を防止するためには貫通孔部および切欠き部は円形に近い方が好ましく、例えば四角形状、多角形状の貫通孔を設ける場合においても、四隅部分の角部については曲面状に面取りを行っておくことが好ましい。

【0015】

シート状繊維集合体(芯材)の厚みは、真空引き後において0.1mm〜15mm程度となるよう設定される。特に真空引き後の厚みが、0.5mm〜5mm程度となるのが、外包材の破損や外包材と芯材との密着性を考慮すると好ましい。また、シート状繊維集合体は、1層のシートからなっていても良いが、ポリエステル繊維の1層シートで、真空引き後の厚みが5mm程度の厚い芯材を形成する場合は、シート製造が難しいため、2層以上のシートを積層し、シート状繊維集合体(芯材)とするのが好ましい。さらに、繊維集合体はバインダー等の他の材料を使用されないで加工されることが好ましい。例えば、ニードルパンチ法等でシート状に加工するようにする。なお芯材を外包材へ収納する作業については、バインダーを用いて保形させた方が好ましいため、バインダーを用いる場合、外包材の破損、芯材との密着性を考慮する必要がある。さらに、芯材に用いる繊維自身を芯鞘構造として融着性を持たせ、バインダーの代わりとしても良く、この場合アウトガスのおそれが少ない。なお、ニードルパンチ法とは、繊維の方向がある程度揃ったポリエステル繊維塊、すなわちポリエステル繊維ウェブに対し、フックの付いた多数の針を垂直に突き刺したり引き上げたりすることを繰返し、ウェブ中の繊維同士を互いに絡ませることによりシート状にする方法である。

【0016】

上記芯材を収納する外包材は、ガスバリア性を有し、内部を減圧に維持できるものであれば、どのようなものでも用いることができ、シール可能なものである。好適な具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等が挙げられる。

【0017】

本発明の真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、真空引き後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させてもよい。

【0018】

本発明の真空断熱材の製造工程について好ましい一実施形態を、図1〜図4を用いて以下説明する。図1は貫通孔部を有する本発明の真空断熱材の平面略図である。図2は切欠き部を有する本発明の真空断熱材の平面略図である。図3は複数芯材を有する本発明の真空断熱材の平面略図である。図4は貫通孔部を有する本発明の真空断熱材の断面構造を示す模式図である。

【0019】

繊維集合体をニードルパンチ法等によりシート状に成形し、芯材を得る。得られた芯材を、適当な大きさ及び形(例えば、四角形)にカットし、貫通孔品の場合は、芯材自身に貫通部分を設け、切欠き品の場合は、芯材自身に切欠きを設ける。なお、両方同時に設けても良い。つづいて、内部に含まれる水分等を除去するために乾燥を行う。当該乾燥は、120℃で1時間程度の条件にて行われるが、よりポリエステル繊維の水分等を除去するために、120℃において真空乾燥するのが好ましい。さらに、遠赤外線による乾燥を併用してもよい。真空度については、0.5〜0.01Torr程度で乾燥を行うのが好ましい。

【0020】

次に、該芯材1を袋状、すなわち周縁部3の三方がシールされた外包材2の中に挿入する。なお、芯材1を複数個用いるので有れば複数個挿入する。また、必要で有ればガス吸着材を一緒に挿入する。この状態で真空引き装置内に入れて、内圧が0.1〜0.01Torr程度の真空度となるよう減圧排気する。その後、外包材の周縁部未シール部分である袋状開口部を熱融着により封止する。なお、外包材の周縁部3のシールは、真空排気後の減圧状態を維持するためのシールであり、シール幅、シール位置等については、減圧状態を維持できる範囲で適宜設定すればよい。例えば、真空排気後の芯材厚みが0.5〜15mm程度で有れば、シール幅は5〜30mm程度が好ましい。また、シールを容易にするため、外包材最端部から、余白的部分9を残して内側にシール部分を設ければ、シール不具合も起こりにくく、作業性がよい。余白的部分9は、使用時に折り曲げてそのまま使用しても良く、また切り取っても良い。

【0021】

貫通孔品および切欠き品については、該貫通孔部4および/または切欠き部5の内周部(6.7)に沿って、または内周部を含めて該貫通孔部4および/または切欠き部5全面について、外包材裏面同士を熱プレス等によりシールを行う。複数芯材品で有れば、各芯材の外周部8に沿って、外包材裏面同士を熱プレス等によりシールを行う。その後、貫通孔品および切欠き品については、シールされた当該内周部(6.7)を残した状態にて、外包材をカッター等により切り抜き、貫通孔部4または切欠き部5を有する真空断熱材Aを得る。なお、当該内周部(6.7)は、真空排気後の減圧状態が維持できる程度に残しておけばよく、シールされた内周部の幅等については、減圧状態を維持できる範囲で適宜設定すればよい。

【0022】

真空断熱材の完成後は必要有れば、プレス加工してもよく、芯材の厚み調整も可能であり、また密度制御も可能である。

【実施例】

【0023】

<実施例1>

芯材として繊維太さ1.5デニール、平均繊維径12μm、繊維長51mmのポリエステル繊維(ポリエチレンテレフタレート繊維)を用いた。前記ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに当該シート中央部の100mm×100mm部分についての繊維部分を切り抜き、当該サイズの貫通孔を設けた。その貫通孔を有するシートを、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を熱融着により密封した。真空引き時間は180秒である。得られた真空断熱材は、200mm×200mmの大きさで厚み3mmである。さらに、100mm×100mmの貫通孔部分を熱プレスにより融着することにより、外包材裏面同士をシールした。その後、貫通孔部分について、中央70mm×70mmの範囲を切り抜いた。したがって、貫通孔部の内周部に沿って、15mm幅のシール部分が形成された真空断熱材が得られた。当該真空断熱材は、貫通孔部有するとともに当該貫通孔部内周部分での外包材の破損もなく、芯材と外包材との密着性に優れたものであった。

【0024】

<実施例2>

芯材としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを200mm×200mmの大きさに裁断した。さらに当該シート端部の100mm×100mm部分についての繊維部分を切欠き、当該サイズの切欠きを設けた。その切欠きを有するシートを、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を熱融着により密封した。真空引き時間は180秒である。得られた真空断熱材は、200mm×200mmの大きさで厚み1mmである。さらに、100mm×100mmの切欠き部分を熱プレスにより融着することにより、外包材裏面同士をシールした。その後、切欠き部分について、60mm×60mmの範囲を切り抜いた。したがって、切欠き部の内周部に沿って、20mm幅のシール部分が形成された真空断熱材が得られた。当該真空断熱材は、切欠き部有するとともに当該切欠き内周部分での外包材の破損もなく、芯材と外包材との密着性に優れたものであった。

【0025】

<実施例3>

芯材としては実施例1と同様のポリエステル繊維を用いた。当該ポリエステル繊維をニードルパンチ法によりシート状に加工した。加工直後のシート目付は660g/m2であった。当該シートを90mm×90mmの大きさに裁断した。そのシートを4枚、温度110℃にて1時間乾燥を行った。当該シートをナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの4層構造からなるガスバリアフィルム製外包材に挿入した。挿入位置は、それぞれの芯材が20mmの間隔を持つようにし、4枚全体として200mm×200mmとなるように挿入した。その後、真空引き装置にて、内圧が0.01Torrとなるよう真空引きを行い、外包材の周縁部の未シール部分すなわち、袋開口部分を熱融着により密封した。真空引き時間は180秒である。得られた真空断熱材は、200mm×200mmの大きさで厚み3mmである。さらに、20mm×20mmである各芯材の外周部に沿って熱プレスにより融着することにより、外包材裏面同士をシールした。当該真空断熱材は外包材中に4枚の芯材を有するとともに、当該各芯材外周部分での外包材の破損もなく、芯材と外包材との密着性に優れたものであった。

【産業上の利用可能性】

【0026】

本発明の真空断熱材は、冷蔵庫、自動販売機、保冷箱、保冷車、貯湯タンク、貯氷タンク、真空断熱配管、自動車の成形天井、浴槽等の断熱材として用いる真空断熱材としても適用可能であり、さらに広範な用途展開を可能とするものである。

【図面の簡単な説明】

【0027】

【図1】本発明の貫通孔部を有する真空断熱材の平面略図

【図2】本発明の切欠き部を有する真空断熱材の平面略図

【図3】本発明の複数芯材を有する真空断熱材の平面略図

【図4】本発明の貫通孔部を有する真空断熱材の断面構造を示す模式図

【符号の説明】

【0028】

A:真空断熱材、1:芯材、2:外包材、3:外包材の周縁部、4:貫通孔部、5:切欠き部、6:貫通孔部の内周部、7:切欠き部の内周部、8:芯材の外周部

【特許請求の範囲】

【請求項1】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記真空断熱材には貫通孔部および/または切欠き部を有するとともに、外包材の周縁部ならびに該貫通孔部および/または切欠き部の内周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

【請求項2】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記外包材中には少なくとも2個以上の芯材が収納されてなり、外包材の周縁部および各芯材の外周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

【請求項3】

芯材がポリエステル繊維からなるシート状繊維集合体であることを特徴とする請求項1または請求項2に記載の真空断熱材。

【請求項4】

芯材がポリエチレンテレフタレート繊維からなるシート状繊維集合体であることを特徴とする請求項1または請求項2に記載の真空断熱材。

【請求項5】

シート状繊維集合体の平均繊維長が10〜150mmであることを特徴とする請求項1〜4いずれかに記載の真空断熱材。

【請求項6】

芯材が、バインダーを用いることなくシート状繊維集合体とされてなる請求項1〜5いずれかに記載の真空断熱材。

【請求項7】

芯材が、ニードルパンチ法によりシート状繊維集合体とされてなる請求項6に記載の真空断熱材。

【請求項1】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記真空断熱材には貫通孔部および/または切欠き部を有するとともに、外包材の周縁部ならびに該貫通孔部および/または切欠き部の内周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

【請求項2】

少なくとも芯材と該芯材を収納し内部を減圧状態に維持できる外包材とを備えてなる真空断熱材において、前記芯材が有機繊維からなるシート状繊維集合体であり、前記外包材中には少なくとも2個以上の芯材が収納されてなり、外包材の周縁部および各芯材の外周部に沿って、外包材裏面同士がシールされてなることを特徴とする真空断熱材。

【請求項3】

芯材がポリエステル繊維からなるシート状繊維集合体であることを特徴とする請求項1または請求項2に記載の真空断熱材。

【請求項4】

芯材がポリエチレンテレフタレート繊維からなるシート状繊維集合体であることを特徴とする請求項1または請求項2に記載の真空断熱材。

【請求項5】

シート状繊維集合体の平均繊維長が10〜150mmであることを特徴とする請求項1〜4いずれかに記載の真空断熱材。

【請求項6】

芯材が、バインダーを用いることなくシート状繊維集合体とされてなる請求項1〜5いずれかに記載の真空断熱材。

【請求項7】

芯材が、ニードルパンチ法によりシート状繊維集合体とされてなる請求項6に記載の真空断熱材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−161939(P2006−161939A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−353542(P2004−353542)

【出願日】平成16年12月7日(2004.12.7)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月7日(2004.12.7)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]