真空断熱管

【課題】真空引き時の真空度の向上と真空度の長期維持ができる真空断熱管、及びこの真空断熱管を備える超電導ケーブルを提供する。

【解決手段】内管21と外管22とからなる二重構造管2と、前記内管21と外管22との間隔を保つためのスペーサ3と、前記内管21と外管22との間に形成される真空層4とを備える真空断熱管1であって、前記スペーサ3の少なくとも一部が多孔質材料で形成される。真空引きを行う際に、スペーサ3から放出されるアウトガスをより多く排出できるので、初期の到達真空度を向上させることができる。また、経時的に真空度が低下する速度を緩和することができ、止め真空度の低下を防止して真空度の長期維持ができる。

【解決手段】内管21と外管22とからなる二重構造管2と、前記内管21と外管22との間隔を保つためのスペーサ3と、前記内管21と外管22との間に形成される真空層4とを備える真空断熱管1であって、前記スペーサ3の少なくとも一部が多孔質材料で形成される。真空引きを行う際に、スペーサ3から放出されるアウトガスをより多く排出できるので、初期の到達真空度を向上させることができる。また、経時的に真空度が低下する速度を緩和することができ、止め真空度の低下を防止して真空度の長期維持ができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空引き時の真空度の向上と真空度の長期維持ができる真空断熱管及びこの真空断熱管を備える超電導ケーブルに関するものである。

【背景技術】

【0002】

真空断熱管の代表的な構成として、内管と外管とからなる二重構造管で、その内管と外管との間隔を中実の長尺でなるスペーサで保ち、その内管と外管との間を真空引きしたものが挙げられる。また、この真空断熱管の断熱性能をより高めるために、内管の外周に断熱材を巻回配置させた構成もある。

【0003】

真空断熱管内の真空度は、断熱性が維持できる真空度を常に保つ必要がある。その真空度は、断熱性を規定基準で維持するときの真空度(規定真空度)以上である。真空度が高ければ高い程、優れた断熱性が得られる。真空断熱管を長期使用すると、経時的に真空度は低下していくので、真空引きを行った初期の真空度(到達真空度)は高いことが望ましい。この経時的に低下した真空度(止め真空度)は、規定真空度以上でなければならない。

【0004】

上記真空断熱管では、真空引きを行う際、二重構造管やスペーサなどの構成部材から放出されるアウトガスや構成部材に付着した水分(水蒸気)など(以下、総称して単にアウトガスと呼ぶ)が存在すると、所望の到達真空度に達するのに時間がかかり、更に到達真空度を向上させることは難しい。また、長期の使用中に構成部材から放出されるアウトガスが存在すると、経時的に真空度が到達真空度から低下していく割合が大きい。

【0005】

このアウトガスを除去して真空度を高めるために、真空引きを行う際、断熱管を加熱することで構成部材に含まれるアウトガス成分を活性化させて排出させるベーキングと呼ばれる熱処理が行われる。更に、このベーキング処理時に、二重構造管内の排気と共に多孔質材料の吸着材を用いてアウトガスの吸着を行うことで、排気のみとする場合と比較して、より短時間で高真空にできる真空断熱管が特許文献1に開示されている。また、長期の使用に亘り構成部材から放出されるアウトガスを水素吸蔵合金などの吸着材で吸着することで、真空度の長期維持ができる真空断熱管も特許文献1に開示されている。

【0006】

これらの吸着材は、大気中に放置させると短時間で吸着能力が低減するため、真空状態でケースに密閉収納されている。そのケースの中には所定の温度で形状変形してケース内の真空状態を破る破断部材が収納されており、ベーキング処理時や真空断熱管の使用時の温度によって、破断部材が変形してケースを破り、吸着材がアウトガスを吸着できる構造となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−153245号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記の従来技術を用いると、二重構造管内の排気と共にアウトガスの吸着を行うことでより短時間で高真空にできるが、その吸着を行うための装置(吸着材を収納するケースやそのケースを破る破断部材)が必要となる。また、真空断熱管が長尺の場合、全長にわたって均一にアウトガスの吸着を行おうとすると、長手方向に非常に多くの装置を分散させて設置する必要がある。しかも、その装置が二重構造管内の真空度を低下させるアウトガスの発生原因となることが考えられる。そこで、アウトガスの発生原因となる真空断熱管の構成部材自体の改良が望まれる。

【0009】

本発明は、上記の事情に鑑みてなされたもので、その目的の一つは、真空引き時の真空度の向上と真空度の長期維持ができる真空断熱管を提供することにある。

【0010】

また、本発明の別の目的は、上記真空断熱管を備える超電導ケーブルを提供することにある。

【課題を解決するための手段】

【0011】

本発明は、真空断熱管の構成部材の一つであるスペーサの少なくとも一部を多孔質材料で形成することで上記目的を達成する。

【0012】

本発明の真空断熱管は、内管と外管とからなる二重構造管と、上記内管と外管との間隔を保つためのスペーサと、上記内管と外管との間に形成される真空層とを備え、上記スペーサの少なくとも一部が多孔質材料で形成される。

【0013】

多孔質材料は、内部に無数の微小な気孔を有しており、それら複数の気孔の少なくとも一部が連なって存在することで、微小な気孔の各々で構成される排気経路を多く有する構造となり、アウトガスを排出し易いという性質を有する。

【0014】

この多孔質材料をスペーサの少なくとも一部に用いることで、真空引きを行う際に、スペーサに含まれるアウトガスを従来に比べてより多く排出することができる。真空断熱管の構成部材であるスペーサからのアウトガスをより多く排出できることで、到達真空度を向上させることができる。

【0015】

また、真空断熱管を長期使用する場合、構成部材からアウトガスが徐々に放出されてくるが、スペーサのアウトガスは真空引きの際に多く排出されているため、経時的に放出されるアウトガスは従来に比べて少ない。また、初期の到達真空度を高くすることができるので、従来に比べて止め真空度の低下を防止したり、経時的に真空度が低下する速度を緩和することができ、真空度の長期維持ができる。

【0016】

本発明の一形態として、多孔質材料の気孔率が1%以上60%以下であることが挙げられる。

【0017】

多孔質材料の気孔率が1%以上であると、スペーサの単位体積当たりの表面積が大きくなり、それに伴い上記排気経路が更に多くなるので、真空引きを行う際、スペーサに含まれるアウトガスをより多く排出することができる。よって、真空断熱管を長期使用する場合、スペーサから経時的に放出されるアウトガスも少なくなる。初期の到達真空度を高くすることができ、止め真空度の低下も防止することができるので、真空度の長期維持もできる。

【0018】

また、多孔質材料の気孔率が60%以下であることで、スペーサとして要求される機械的強度が保たれる。例えば、真空断熱管を曲げたとしても、スペーサがある程度の機械的強度を有していれば、二重構造管の間で押し潰されることはなく、それらの間隔を常に一定に保つことができる。

【0019】

本発明の一形態として、多孔質材料がフッ素樹脂であることが挙げられる。

【0020】

フッ素樹脂は、金属に比べて熱伝導率が小さいため、内管と外管との間のスペーサを介した熱伝導を抑制することができる。また、フッ素樹脂は、融点が高いため耐熱性に優れ、極低温でも硬化して脆化せず、真空断熱管内に流通される媒体の温度に幅広く対応することができる。

【0021】

上記の真空断熱管は、その内部に収納されるケーブルコアを備えることを特徴とする超電導ケーブルに利用することができる。

【0022】

超電導ケーブルの代表的な構成として、超電導導体を有するケーブルコアと、そのケーブルコアを収納する本発明真空断熱管と、ケーブルコアと上記内管の間に超電導導体を冷却する冷媒流路とを備えるものが挙げられる。

【0023】

本発明真空断熱管を上記超電導ケーブルに利用すると、本発明真空断熱管は高い断熱性を維持できるので、断熱管内に流す冷媒の温度維持に必要なエネルギーの省力化が期待できる。

【発明の効果】

【0024】

本発明真空断熱管は、真空断熱管の構成部材の一つであるスペーサの少なくとも一部を多孔質材料で形成することで、初期の到達真空度を向上させ、止め真空度の低下を防止して真空度の長期維持ができる。

【0025】

また、本発明真空断熱管を備える超電導ケーブルは、真空断熱管の断熱性能が向上され、冷媒の温度維持に必要なエネルギーの省力化が期待できる。

【図面の簡単な説明】

【0026】

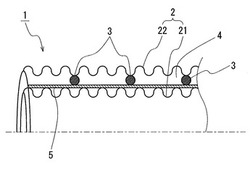

【図1】図1は、実施形態に係る本発明真空断熱管の概略模式図である。

【図2】図2は、図1の真空断熱管で用いたスペーサの概略模式図である。

【図3】図3は、図1の真空断熱管を備える超電導ケーブルの断面図である。

【発明を実施するための形態】

【0027】

以下、本発明についての実施形態を図面に基づいて説明する。図面において同一符号は同一部材を示す。

【0028】

<実施形態1>

本発明に係る真空断熱管1について、図1に基づいて説明する。この真空断熱管1は、内管21と外管22とからなる二重構造管2と、内管21と外管22との間隔を保つためのスペーサ3と、その内管21と外管22との間に形成される真空層4とを備える。本例では、断熱性能をより高めるために、内管21の外周に断熱材を巻回配置させた断熱材層5を形成している。以下、真空断熱管1の各構成をより詳細に説明する。

【0029】

[真空断熱管]

(二重構造管)

二重構造管2は、内管21、外管22からなり、屈曲しやすいように長手方向に蛇腹形状をしたステンレス製のコルゲート管である。内管21内には、通常流体が流れる。この流体の温度は、流体の種類や使用用途によって異なり、極低温から高温まで幅広い温度が用いられる。

【0030】

二重構造管2の材質は、ステンレス以外にも、可撓性のあるアルミなどの金属が利用できる。

【0031】

二重構造管2の形状は、コルゲート管以外にも、屈曲の必要がない場合や真空断熱管の使用距離が短い場合、直線区間用に表面に凹凸がないストレート管が利用できる。

【0032】

二重構造管2を構成する内外管の各々の厚さは、内管21の内側に流体が流れることで二重構造管2がその周方向に膨張しようとする圧力と、二重構造管2を屈曲することでその長手方向にかかる張力に耐えることができる厚さとする。

【0033】

(スペーサ)

上記内管21と外管22との間隔を保つためにスペーサ3を設置する。

【0034】

スペーサ3を多孔質材料で形成することで、スペーサ3から放出されるアウトガスを減少させることができる。以下に、その多孔質材料の気孔率の定義と、その測定方法について説明する。

【0035】

≪気孔率≫

気孔率とは、中実材料に対する質量減少の割合のことをいう。気孔率が1%以上であると、スペーサ3の単位体積当たりの表面積が大きくなり、それに伴い真空引きの際の排気経路が多くなるので、スペーサ3に含まれるアウトガスをより多く排出することができる。一方、気孔率が60%を超えると、スペーサ3として要求される機械的強度が保たれ難くなるので、気孔率は60%以下が好ましい。より好ましくは、気孔率は20%以上40%以下である。

【0036】

≪気孔率の測定方法≫

気孔率は、次のようにして測定する。

(1)一定の体積(長さ)を有する中実材料の質量M1を測定する。

(2)上記と同体積(長さ)を有する多孔質材料の質量M2を測定する。

(3){(M1-M2)/M1}×100(%)をその多孔質材料の気孔率とする。

【0037】

多孔質材料は、スペーサ3の少なくとも一部に形成されることで、初期の到達真空度を向上させ、止め真空度の低下を防止して真空度の長期維持ができる。特に、スペーサ3に占める多孔質の領域は多ければ多い程、真空引きを行う際に、スペーサ3に含まれるアウトガスをより多く排出することができる。下記に、スペーサ3の構成の例を挙げる。ここでスペーサ3は長尺材からなり、内管21の外周にらせん状に巻回する構成である。

【0038】

第一形態として、1本の長尺材の長手方向に沿って多孔質の領域が複数箇所に分散された形態が挙げられる。真空断熱管1の長手方向に沿って多孔質材料で形成されたスペーサ3を配置できるので、真空断熱管1の全長にわたって均一にスペーサ3のアウトガスの排出ができ、経時的に放出されるアウトガスが局在することを防止できる。

【0039】

第二形態として、1本の長尺材の径方向の中心側の一部が無孔質、外周側残部が多孔質である形態が挙げられる。上記第一形態と同様、真空断熱管1の全長にわたって均一にスペーサ3のアウトガスの排出ができ、経時的に放出されるアウトガスが局在することを防止できる。

【0040】

第三形態として、複数本の長尺材を用いる場合、長尺材の数本が多孔質、残りが無孔質である形態が挙げられる。上記第一形態と同様、スペーサ3から経時的に放出されるアウトガスが局所的になることを防止でき、更に、複数の長尺材を用いることにより、スペーサ3全体としての機械的強度を保つことができる。

【0041】

第四形態として、複数本の長尺材を撚り合わせて用いる場合、長尺材の数本が多孔質、残りが無孔質である形態が挙げられる。上記第三形態と同様、スペーサ3から経時的に放出されるアウトガスが局所的になることを防止でき、更に、スペーサ3全体としての機械的強度を保つことができる。

【0042】

スペーサ3の材料は、ポリテトラフルオロエチレン(PTFE)や、パーフルオロアルコキシアルカン(PFA)、エチレン-テトラフルオロエチレンコポリマー(ETFE)などのフッ素樹脂を用いることができる。フッ素樹脂以外にも、金属多孔体を用いることもできる。また、それらの複合材料を用いることもできる。

【0043】

スペーサ3の形状は、図2に示すように、複数の長尺材31を用いて、その長尺材31の各々を連結部材32で等間隔にて平行に保持した梯子状のものを用いることが好ましい。長尺材31が多孔質材料で構成される。連結部材32は長尺材31と同じ材質でもよいし、ポリアミドなどの線材でもよい。このスペーサ3を、内管21の外周にらせん状に巻回することで、長いピッチで巻回してもスペーサ3で内外管を支持する箇所を十分に確保することができ、巻回数を少なくできる。また、長尺材31の各々を連結部材32で平行に保持していることにより、各長尺材31の向きとそれらの隣接間隔を保持することができる。スペーサ3の配置方法として、らせん状に巻回する以外に、縦添えしてもよい。

【0044】

(真空層)

上記スペーサ3で保たれた内管21と外管22との間を真空引きし、真空層4を形成する。この真空層4の真空度は、高ければ高い程断熱性能がより高くなる。なお、図1に示す二重構造管2は、左端部を開放させた状態で図示しているが、実際には、真空引き後密閉される。

【0045】

(断熱材層)

内管21の外周でスペーサ3の内側には、断熱性能をより高めるために断熱材を巻回した断熱材層5を形成する。断熱材層5は、流体温度が断熱管の外気温よりも低い場合は外部からの輻射熱を防ぎ、流体温度が断熱管の外気温よりも高い場合は流体からの輻射熱を防ぐために、スーパーインシュレーション(商品名)などの断熱材を用いる。この断熱材は、内管21の外側を全周にわたって巻回することで、内管21の内側への輻射熱の侵入又は内管21の内側からの輻射熱の放散を防ぐ。断熱材の設置方法として、らせん状に巻回する以外にも、縦添えしてもよい。

【0046】

[作用効果]

真空断熱管1の構成部材の一つであるスペーサ3の少なくとも一部を多孔質材料で形成することで、真空引きを行う際に、スペーサ3に含まれるアウトガスをより多く排出することができ、到達真空度を向上させることができる。また、真空断熱管1を長期使用する場合、スペーサ3のアウトガスは真空引きの際に多く排出されているため、経時的に放出されるアウトガスを少なくでき、止め真空度の低下を防止して真空度の長期維持ができる。また、真空度の向上に必要となる構成部材は新たに必要としない。

【0047】

<実施形態2>

次に、本発明真空断熱管1を備える超電導ケーブル10の概略構成を図3に基づいて説明する。この超電導ケーブル10は、三心のケーブルコア11を上記真空断熱管1の内部に収納した構成である。以下、超電導ケーブル10の各構成を詳細に説明する。

【0048】

[超電導ケーブル]

(ケーブルコア)

ケーブルコア11は、代表的には、中心から順にフォーマ12、導体層13、電気絶縁層14、磁気遮蔽層15、保護層16を備える。これらの各層のうち、導体層13と磁気遮蔽層15に超電導体が用いられる。

【0049】

フォーマ12は、金属線を撚り合わせた中実のものや、金属パイプを用いた中空のものが利用される。中空のフォーマ12を用いた場合、その内部を冷媒の流路にすることができる。導体層13は、酸化物超電導体を備えるテープ状線材、例えば、Bi2223系超電導テープ線(Ag-Mnシース線)を単層又は多層に螺旋状に巻回した構成が挙げられる。その他、RE123系薄膜線材(RE:希土類元素、例えばY、Ho、Nd、Sm、Gdなど)も導体層13に利用できる。電気絶縁層14は、クラフト紙などの絶縁紙テープや、クラフト紙とプラスチックとを複合した半合成絶縁テープ、例えば、住友電気工業株式会社製PPLP(登録商標)といったテープ状の絶縁性材料を巻回した構成が挙げられる。磁気遮蔽層15は、導体層13と同じ超電導線材を巻回した構成である。保護層16は、クラフト紙などを巻回した構成が挙げられる。そして、外管22の上には、ポリ塩化ビニル等による防食層18が形成されている。

【0050】

(冷媒流路)

真空断熱管1の内部と各ケーブルコア11との間には、冷媒流路17が形成される。この冷媒流路17に、超電導体を冷却する冷媒が流れる。

【0051】

上記冷媒は、外部からの侵入熱などによって温度上昇し、導体層13や磁気遮蔽層15の超電導状態に影響を及ぼす。しかし、本発明真空断熱管1は、多孔質材料のスペーサ3を用いているため高い断熱性を維持できるので、外部からの侵入熱を従来より減少できる。

【0052】

[作用効果]

本発明真空断熱管1を備える超電導ケーブル10は、真空断熱管1の断熱性能が向上され、冷媒の温度維持に必要なエネルギーの省力化が期待できる。

【0053】

<試験例>

気孔率の異なるスペーサを用いた上記二重構造管2を真空引きし、得られた実施例及び比較例に係る真空断熱管1の真空度を経時的に測定した。測定した真空度は、到達真空度(真空引きを行った初期の真空度)と、止め真空度(真空層を封じ切った後経時的に低下した真空度)である。具体的試験条件を以下に示す。

【0054】

[実施例1]

二重構造管

材質:ステンレス

形状:コルゲート管

寸法:内管外径105mm、内径95mm

外管外径129mm、内径119mm

長さ1000mm

スペーサ

材質:ポリテトラフルオロエチレン

気孔率:30%

寸法:直径3mm、長さ1000mm

構成:上記材質、気孔率、寸法の長尺材15本を二重構造管内に投入

真空層

真空層の条件については、後述する[測定条件]にて記載

【0055】

[実施例2]

スペーサの長尺材の気孔率を60%とした点を除き、実施例1と同様の真空断熱管とする。

【0056】

[比較例]

スペーサの長尺材の気孔率を0%とした点を除き、実施例1と同様の形態とする。

【0057】

[測定条件]

到達真空度:常温(15℃)で4時間真空引き直後に測定

止め真空度:ポンプを切り離して真空層を封じ切って4時間放置後に測定

【0058】

[結果]

上記到達真空度、止め真空度を表1に示す。また、到達真空度測定時から止め真空度測定時までの間に、経時的に放出された真空断熱管1内全てのアウトガス放出量も合わせて表1に示す。そのアウトガス放出量は、気体の状態方程式を用いて、真空度からアウトガス(水分)のモル数を求めて計算する。

【0059】

【表1】

【0060】

表1に示すように、実施例1は比較例に比べて、到達真空度が約96.2%向上し、止め真空度が約97.6%向上した。それに伴って、真空断熱管1内全てのアウトガス放出量が約1/100に減少した。実施例2は比較例に比べて、到達真空度が約97.8%向上し、止め真空度が約99.9%向上した。それに伴って、真空断熱管1内全てのアウトガス放出量が約1/100に減少した。

【0061】

測定終了後、真空断熱管1内の真空を破り、スペーサ3における水分の付着状態を分析した。この分析は、試験前後でのスペーサ3の質量を比較することにより行なった。その結果、スペーサ3の気孔には水分は吸着されていなかった。よって、初期の到達真空度の向上と、止め真空度の低下防止による真空度の長期維持は、多孔質材料の微小な気孔の各々で構成される排気経路により、アウトガスを排出し易いという性質によるものであると考えられる。

【0062】

従来、多孔質材料は、多くの気孔により表面積が大きいため、真空度を低下させるアウトガスが多く、またその気孔に水分が吸着され易く、真空断熱管の構成部材には不適切であると考えられていたが、上記排気経路により、気孔に水分が吸着される一方排出され易く、アウトガスは十分に排出されることがわかった。真空引きの際に、スペーサ3からのアウトガスをより多く排出することで到達真空度を向上させることができ、経時的に放出されるアウトガスも少なくできるので、止め真空度の低下防止になり真空度の長期維持が実現できる。

【0063】

上述した実施形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、本発明の範囲は上述した構成に限定されるものではない。

【産業上の利用可能性】

【0064】

本発明真空断熱管は、真空断熱管内に流通される流体の温度に幅広く対応できる流体輸送管などとして利用することができる。本発明真空断熱管を備える超電導ケーブルは、送電線路の構成部材として好適に利用することができる。

【符号の説明】

【0065】

1 真空断熱管

2 二重構造管

21 内管 22 外管

3 スペーサ

31 長尺材 32 連結部材

4 真空層

5 断熱材層

10 超電導ケーブル

11 ケーブルコア 12 フォーマ

13 導体層 14 電気絶縁層 15 磁気遮蔽層 16 保護層

17 冷媒流路 18 防食層

【技術分野】

【0001】

本発明は、真空引き時の真空度の向上と真空度の長期維持ができる真空断熱管及びこの真空断熱管を備える超電導ケーブルに関するものである。

【背景技術】

【0002】

真空断熱管の代表的な構成として、内管と外管とからなる二重構造管で、その内管と外管との間隔を中実の長尺でなるスペーサで保ち、その内管と外管との間を真空引きしたものが挙げられる。また、この真空断熱管の断熱性能をより高めるために、内管の外周に断熱材を巻回配置させた構成もある。

【0003】

真空断熱管内の真空度は、断熱性が維持できる真空度を常に保つ必要がある。その真空度は、断熱性を規定基準で維持するときの真空度(規定真空度)以上である。真空度が高ければ高い程、優れた断熱性が得られる。真空断熱管を長期使用すると、経時的に真空度は低下していくので、真空引きを行った初期の真空度(到達真空度)は高いことが望ましい。この経時的に低下した真空度(止め真空度)は、規定真空度以上でなければならない。

【0004】

上記真空断熱管では、真空引きを行う際、二重構造管やスペーサなどの構成部材から放出されるアウトガスや構成部材に付着した水分(水蒸気)など(以下、総称して単にアウトガスと呼ぶ)が存在すると、所望の到達真空度に達するのに時間がかかり、更に到達真空度を向上させることは難しい。また、長期の使用中に構成部材から放出されるアウトガスが存在すると、経時的に真空度が到達真空度から低下していく割合が大きい。

【0005】

このアウトガスを除去して真空度を高めるために、真空引きを行う際、断熱管を加熱することで構成部材に含まれるアウトガス成分を活性化させて排出させるベーキングと呼ばれる熱処理が行われる。更に、このベーキング処理時に、二重構造管内の排気と共に多孔質材料の吸着材を用いてアウトガスの吸着を行うことで、排気のみとする場合と比較して、より短時間で高真空にできる真空断熱管が特許文献1に開示されている。また、長期の使用に亘り構成部材から放出されるアウトガスを水素吸蔵合金などの吸着材で吸着することで、真空度の長期維持ができる真空断熱管も特許文献1に開示されている。

【0006】

これらの吸着材は、大気中に放置させると短時間で吸着能力が低減するため、真空状態でケースに密閉収納されている。そのケースの中には所定の温度で形状変形してケース内の真空状態を破る破断部材が収納されており、ベーキング処理時や真空断熱管の使用時の温度によって、破断部材が変形してケースを破り、吸着材がアウトガスを吸着できる構造となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−153245号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記の従来技術を用いると、二重構造管内の排気と共にアウトガスの吸着を行うことでより短時間で高真空にできるが、その吸着を行うための装置(吸着材を収納するケースやそのケースを破る破断部材)が必要となる。また、真空断熱管が長尺の場合、全長にわたって均一にアウトガスの吸着を行おうとすると、長手方向に非常に多くの装置を分散させて設置する必要がある。しかも、その装置が二重構造管内の真空度を低下させるアウトガスの発生原因となることが考えられる。そこで、アウトガスの発生原因となる真空断熱管の構成部材自体の改良が望まれる。

【0009】

本発明は、上記の事情に鑑みてなされたもので、その目的の一つは、真空引き時の真空度の向上と真空度の長期維持ができる真空断熱管を提供することにある。

【0010】

また、本発明の別の目的は、上記真空断熱管を備える超電導ケーブルを提供することにある。

【課題を解決するための手段】

【0011】

本発明は、真空断熱管の構成部材の一つであるスペーサの少なくとも一部を多孔質材料で形成することで上記目的を達成する。

【0012】

本発明の真空断熱管は、内管と外管とからなる二重構造管と、上記内管と外管との間隔を保つためのスペーサと、上記内管と外管との間に形成される真空層とを備え、上記スペーサの少なくとも一部が多孔質材料で形成される。

【0013】

多孔質材料は、内部に無数の微小な気孔を有しており、それら複数の気孔の少なくとも一部が連なって存在することで、微小な気孔の各々で構成される排気経路を多く有する構造となり、アウトガスを排出し易いという性質を有する。

【0014】

この多孔質材料をスペーサの少なくとも一部に用いることで、真空引きを行う際に、スペーサに含まれるアウトガスを従来に比べてより多く排出することができる。真空断熱管の構成部材であるスペーサからのアウトガスをより多く排出できることで、到達真空度を向上させることができる。

【0015】

また、真空断熱管を長期使用する場合、構成部材からアウトガスが徐々に放出されてくるが、スペーサのアウトガスは真空引きの際に多く排出されているため、経時的に放出されるアウトガスは従来に比べて少ない。また、初期の到達真空度を高くすることができるので、従来に比べて止め真空度の低下を防止したり、経時的に真空度が低下する速度を緩和することができ、真空度の長期維持ができる。

【0016】

本発明の一形態として、多孔質材料の気孔率が1%以上60%以下であることが挙げられる。

【0017】

多孔質材料の気孔率が1%以上であると、スペーサの単位体積当たりの表面積が大きくなり、それに伴い上記排気経路が更に多くなるので、真空引きを行う際、スペーサに含まれるアウトガスをより多く排出することができる。よって、真空断熱管を長期使用する場合、スペーサから経時的に放出されるアウトガスも少なくなる。初期の到達真空度を高くすることができ、止め真空度の低下も防止することができるので、真空度の長期維持もできる。

【0018】

また、多孔質材料の気孔率が60%以下であることで、スペーサとして要求される機械的強度が保たれる。例えば、真空断熱管を曲げたとしても、スペーサがある程度の機械的強度を有していれば、二重構造管の間で押し潰されることはなく、それらの間隔を常に一定に保つことができる。

【0019】

本発明の一形態として、多孔質材料がフッ素樹脂であることが挙げられる。

【0020】

フッ素樹脂は、金属に比べて熱伝導率が小さいため、内管と外管との間のスペーサを介した熱伝導を抑制することができる。また、フッ素樹脂は、融点が高いため耐熱性に優れ、極低温でも硬化して脆化せず、真空断熱管内に流通される媒体の温度に幅広く対応することができる。

【0021】

上記の真空断熱管は、その内部に収納されるケーブルコアを備えることを特徴とする超電導ケーブルに利用することができる。

【0022】

超電導ケーブルの代表的な構成として、超電導導体を有するケーブルコアと、そのケーブルコアを収納する本発明真空断熱管と、ケーブルコアと上記内管の間に超電導導体を冷却する冷媒流路とを備えるものが挙げられる。

【0023】

本発明真空断熱管を上記超電導ケーブルに利用すると、本発明真空断熱管は高い断熱性を維持できるので、断熱管内に流す冷媒の温度維持に必要なエネルギーの省力化が期待できる。

【発明の効果】

【0024】

本発明真空断熱管は、真空断熱管の構成部材の一つであるスペーサの少なくとも一部を多孔質材料で形成することで、初期の到達真空度を向上させ、止め真空度の低下を防止して真空度の長期維持ができる。

【0025】

また、本発明真空断熱管を備える超電導ケーブルは、真空断熱管の断熱性能が向上され、冷媒の温度維持に必要なエネルギーの省力化が期待できる。

【図面の簡単な説明】

【0026】

【図1】図1は、実施形態に係る本発明真空断熱管の概略模式図である。

【図2】図2は、図1の真空断熱管で用いたスペーサの概略模式図である。

【図3】図3は、図1の真空断熱管を備える超電導ケーブルの断面図である。

【発明を実施するための形態】

【0027】

以下、本発明についての実施形態を図面に基づいて説明する。図面において同一符号は同一部材を示す。

【0028】

<実施形態1>

本発明に係る真空断熱管1について、図1に基づいて説明する。この真空断熱管1は、内管21と外管22とからなる二重構造管2と、内管21と外管22との間隔を保つためのスペーサ3と、その内管21と外管22との間に形成される真空層4とを備える。本例では、断熱性能をより高めるために、内管21の外周に断熱材を巻回配置させた断熱材層5を形成している。以下、真空断熱管1の各構成をより詳細に説明する。

【0029】

[真空断熱管]

(二重構造管)

二重構造管2は、内管21、外管22からなり、屈曲しやすいように長手方向に蛇腹形状をしたステンレス製のコルゲート管である。内管21内には、通常流体が流れる。この流体の温度は、流体の種類や使用用途によって異なり、極低温から高温まで幅広い温度が用いられる。

【0030】

二重構造管2の材質は、ステンレス以外にも、可撓性のあるアルミなどの金属が利用できる。

【0031】

二重構造管2の形状は、コルゲート管以外にも、屈曲の必要がない場合や真空断熱管の使用距離が短い場合、直線区間用に表面に凹凸がないストレート管が利用できる。

【0032】

二重構造管2を構成する内外管の各々の厚さは、内管21の内側に流体が流れることで二重構造管2がその周方向に膨張しようとする圧力と、二重構造管2を屈曲することでその長手方向にかかる張力に耐えることができる厚さとする。

【0033】

(スペーサ)

上記内管21と外管22との間隔を保つためにスペーサ3を設置する。

【0034】

スペーサ3を多孔質材料で形成することで、スペーサ3から放出されるアウトガスを減少させることができる。以下に、その多孔質材料の気孔率の定義と、その測定方法について説明する。

【0035】

≪気孔率≫

気孔率とは、中実材料に対する質量減少の割合のことをいう。気孔率が1%以上であると、スペーサ3の単位体積当たりの表面積が大きくなり、それに伴い真空引きの際の排気経路が多くなるので、スペーサ3に含まれるアウトガスをより多く排出することができる。一方、気孔率が60%を超えると、スペーサ3として要求される機械的強度が保たれ難くなるので、気孔率は60%以下が好ましい。より好ましくは、気孔率は20%以上40%以下である。

【0036】

≪気孔率の測定方法≫

気孔率は、次のようにして測定する。

(1)一定の体積(長さ)を有する中実材料の質量M1を測定する。

(2)上記と同体積(長さ)を有する多孔質材料の質量M2を測定する。

(3){(M1-M2)/M1}×100(%)をその多孔質材料の気孔率とする。

【0037】

多孔質材料は、スペーサ3の少なくとも一部に形成されることで、初期の到達真空度を向上させ、止め真空度の低下を防止して真空度の長期維持ができる。特に、スペーサ3に占める多孔質の領域は多ければ多い程、真空引きを行う際に、スペーサ3に含まれるアウトガスをより多く排出することができる。下記に、スペーサ3の構成の例を挙げる。ここでスペーサ3は長尺材からなり、内管21の外周にらせん状に巻回する構成である。

【0038】

第一形態として、1本の長尺材の長手方向に沿って多孔質の領域が複数箇所に分散された形態が挙げられる。真空断熱管1の長手方向に沿って多孔質材料で形成されたスペーサ3を配置できるので、真空断熱管1の全長にわたって均一にスペーサ3のアウトガスの排出ができ、経時的に放出されるアウトガスが局在することを防止できる。

【0039】

第二形態として、1本の長尺材の径方向の中心側の一部が無孔質、外周側残部が多孔質である形態が挙げられる。上記第一形態と同様、真空断熱管1の全長にわたって均一にスペーサ3のアウトガスの排出ができ、経時的に放出されるアウトガスが局在することを防止できる。

【0040】

第三形態として、複数本の長尺材を用いる場合、長尺材の数本が多孔質、残りが無孔質である形態が挙げられる。上記第一形態と同様、スペーサ3から経時的に放出されるアウトガスが局所的になることを防止でき、更に、複数の長尺材を用いることにより、スペーサ3全体としての機械的強度を保つことができる。

【0041】

第四形態として、複数本の長尺材を撚り合わせて用いる場合、長尺材の数本が多孔質、残りが無孔質である形態が挙げられる。上記第三形態と同様、スペーサ3から経時的に放出されるアウトガスが局所的になることを防止でき、更に、スペーサ3全体としての機械的強度を保つことができる。

【0042】

スペーサ3の材料は、ポリテトラフルオロエチレン(PTFE)や、パーフルオロアルコキシアルカン(PFA)、エチレン-テトラフルオロエチレンコポリマー(ETFE)などのフッ素樹脂を用いることができる。フッ素樹脂以外にも、金属多孔体を用いることもできる。また、それらの複合材料を用いることもできる。

【0043】

スペーサ3の形状は、図2に示すように、複数の長尺材31を用いて、その長尺材31の各々を連結部材32で等間隔にて平行に保持した梯子状のものを用いることが好ましい。長尺材31が多孔質材料で構成される。連結部材32は長尺材31と同じ材質でもよいし、ポリアミドなどの線材でもよい。このスペーサ3を、内管21の外周にらせん状に巻回することで、長いピッチで巻回してもスペーサ3で内外管を支持する箇所を十分に確保することができ、巻回数を少なくできる。また、長尺材31の各々を連結部材32で平行に保持していることにより、各長尺材31の向きとそれらの隣接間隔を保持することができる。スペーサ3の配置方法として、らせん状に巻回する以外に、縦添えしてもよい。

【0044】

(真空層)

上記スペーサ3で保たれた内管21と外管22との間を真空引きし、真空層4を形成する。この真空層4の真空度は、高ければ高い程断熱性能がより高くなる。なお、図1に示す二重構造管2は、左端部を開放させた状態で図示しているが、実際には、真空引き後密閉される。

【0045】

(断熱材層)

内管21の外周でスペーサ3の内側には、断熱性能をより高めるために断熱材を巻回した断熱材層5を形成する。断熱材層5は、流体温度が断熱管の外気温よりも低い場合は外部からの輻射熱を防ぎ、流体温度が断熱管の外気温よりも高い場合は流体からの輻射熱を防ぐために、スーパーインシュレーション(商品名)などの断熱材を用いる。この断熱材は、内管21の外側を全周にわたって巻回することで、内管21の内側への輻射熱の侵入又は内管21の内側からの輻射熱の放散を防ぐ。断熱材の設置方法として、らせん状に巻回する以外にも、縦添えしてもよい。

【0046】

[作用効果]

真空断熱管1の構成部材の一つであるスペーサ3の少なくとも一部を多孔質材料で形成することで、真空引きを行う際に、スペーサ3に含まれるアウトガスをより多く排出することができ、到達真空度を向上させることができる。また、真空断熱管1を長期使用する場合、スペーサ3のアウトガスは真空引きの際に多く排出されているため、経時的に放出されるアウトガスを少なくでき、止め真空度の低下を防止して真空度の長期維持ができる。また、真空度の向上に必要となる構成部材は新たに必要としない。

【0047】

<実施形態2>

次に、本発明真空断熱管1を備える超電導ケーブル10の概略構成を図3に基づいて説明する。この超電導ケーブル10は、三心のケーブルコア11を上記真空断熱管1の内部に収納した構成である。以下、超電導ケーブル10の各構成を詳細に説明する。

【0048】

[超電導ケーブル]

(ケーブルコア)

ケーブルコア11は、代表的には、中心から順にフォーマ12、導体層13、電気絶縁層14、磁気遮蔽層15、保護層16を備える。これらの各層のうち、導体層13と磁気遮蔽層15に超電導体が用いられる。

【0049】

フォーマ12は、金属線を撚り合わせた中実のものや、金属パイプを用いた中空のものが利用される。中空のフォーマ12を用いた場合、その内部を冷媒の流路にすることができる。導体層13は、酸化物超電導体を備えるテープ状線材、例えば、Bi2223系超電導テープ線(Ag-Mnシース線)を単層又は多層に螺旋状に巻回した構成が挙げられる。その他、RE123系薄膜線材(RE:希土類元素、例えばY、Ho、Nd、Sm、Gdなど)も導体層13に利用できる。電気絶縁層14は、クラフト紙などの絶縁紙テープや、クラフト紙とプラスチックとを複合した半合成絶縁テープ、例えば、住友電気工業株式会社製PPLP(登録商標)といったテープ状の絶縁性材料を巻回した構成が挙げられる。磁気遮蔽層15は、導体層13と同じ超電導線材を巻回した構成である。保護層16は、クラフト紙などを巻回した構成が挙げられる。そして、外管22の上には、ポリ塩化ビニル等による防食層18が形成されている。

【0050】

(冷媒流路)

真空断熱管1の内部と各ケーブルコア11との間には、冷媒流路17が形成される。この冷媒流路17に、超電導体を冷却する冷媒が流れる。

【0051】

上記冷媒は、外部からの侵入熱などによって温度上昇し、導体層13や磁気遮蔽層15の超電導状態に影響を及ぼす。しかし、本発明真空断熱管1は、多孔質材料のスペーサ3を用いているため高い断熱性を維持できるので、外部からの侵入熱を従来より減少できる。

【0052】

[作用効果]

本発明真空断熱管1を備える超電導ケーブル10は、真空断熱管1の断熱性能が向上され、冷媒の温度維持に必要なエネルギーの省力化が期待できる。

【0053】

<試験例>

気孔率の異なるスペーサを用いた上記二重構造管2を真空引きし、得られた実施例及び比較例に係る真空断熱管1の真空度を経時的に測定した。測定した真空度は、到達真空度(真空引きを行った初期の真空度)と、止め真空度(真空層を封じ切った後経時的に低下した真空度)である。具体的試験条件を以下に示す。

【0054】

[実施例1]

二重構造管

材質:ステンレス

形状:コルゲート管

寸法:内管外径105mm、内径95mm

外管外径129mm、内径119mm

長さ1000mm

スペーサ

材質:ポリテトラフルオロエチレン

気孔率:30%

寸法:直径3mm、長さ1000mm

構成:上記材質、気孔率、寸法の長尺材15本を二重構造管内に投入

真空層

真空層の条件については、後述する[測定条件]にて記載

【0055】

[実施例2]

スペーサの長尺材の気孔率を60%とした点を除き、実施例1と同様の真空断熱管とする。

【0056】

[比較例]

スペーサの長尺材の気孔率を0%とした点を除き、実施例1と同様の形態とする。

【0057】

[測定条件]

到達真空度:常温(15℃)で4時間真空引き直後に測定

止め真空度:ポンプを切り離して真空層を封じ切って4時間放置後に測定

【0058】

[結果]

上記到達真空度、止め真空度を表1に示す。また、到達真空度測定時から止め真空度測定時までの間に、経時的に放出された真空断熱管1内全てのアウトガス放出量も合わせて表1に示す。そのアウトガス放出量は、気体の状態方程式を用いて、真空度からアウトガス(水分)のモル数を求めて計算する。

【0059】

【表1】

【0060】

表1に示すように、実施例1は比較例に比べて、到達真空度が約96.2%向上し、止め真空度が約97.6%向上した。それに伴って、真空断熱管1内全てのアウトガス放出量が約1/100に減少した。実施例2は比較例に比べて、到達真空度が約97.8%向上し、止め真空度が約99.9%向上した。それに伴って、真空断熱管1内全てのアウトガス放出量が約1/100に減少した。

【0061】

測定終了後、真空断熱管1内の真空を破り、スペーサ3における水分の付着状態を分析した。この分析は、試験前後でのスペーサ3の質量を比較することにより行なった。その結果、スペーサ3の気孔には水分は吸着されていなかった。よって、初期の到達真空度の向上と、止め真空度の低下防止による真空度の長期維持は、多孔質材料の微小な気孔の各々で構成される排気経路により、アウトガスを排出し易いという性質によるものであると考えられる。

【0062】

従来、多孔質材料は、多くの気孔により表面積が大きいため、真空度を低下させるアウトガスが多く、またその気孔に水分が吸着され易く、真空断熱管の構成部材には不適切であると考えられていたが、上記排気経路により、気孔に水分が吸着される一方排出され易く、アウトガスは十分に排出されることがわかった。真空引きの際に、スペーサ3からのアウトガスをより多く排出することで到達真空度を向上させることができ、経時的に放出されるアウトガスも少なくできるので、止め真空度の低下防止になり真空度の長期維持が実現できる。

【0063】

上述した実施形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、本発明の範囲は上述した構成に限定されるものではない。

【産業上の利用可能性】

【0064】

本発明真空断熱管は、真空断熱管内に流通される流体の温度に幅広く対応できる流体輸送管などとして利用することができる。本発明真空断熱管を備える超電導ケーブルは、送電線路の構成部材として好適に利用することができる。

【符号の説明】

【0065】

1 真空断熱管

2 二重構造管

21 内管 22 外管

3 スペーサ

31 長尺材 32 連結部材

4 真空層

5 断熱材層

10 超電導ケーブル

11 ケーブルコア 12 フォーマ

13 導体層 14 電気絶縁層 15 磁気遮蔽層 16 保護層

17 冷媒流路 18 防食層

【特許請求の範囲】

【請求項1】

内管と外管とからなる二重構造管と、

前記内管と外管との間隔を保つためのスペーサと、

前記内管と外管との間に形成される真空層とを備える真空断熱管であって、

前記スペーサの少なくとも一部が多孔質材料で形成されることを特徴とする真空断熱管。

【請求項2】

前記多孔質材料の気孔率が1%以上60%以下であることを特徴とする請求項1に記載の真空断熱管。

【請求項3】

前記多孔質材料がフッ素樹脂であることを特徴とする請求項1又は請求項2に記載の真空断熱管。

【請求項4】

請求項1〜3のいずれか1項に記載の真空断熱管と、

この真空断熱管の内部に収納されるケーブルコアとを備えることを特徴とする超電導ケーブル。

【請求項1】

内管と外管とからなる二重構造管と、

前記内管と外管との間隔を保つためのスペーサと、

前記内管と外管との間に形成される真空層とを備える真空断熱管であって、

前記スペーサの少なくとも一部が多孔質材料で形成されることを特徴とする真空断熱管。

【請求項2】

前記多孔質材料の気孔率が1%以上60%以下であることを特徴とする請求項1に記載の真空断熱管。

【請求項3】

前記多孔質材料がフッ素樹脂であることを特徴とする請求項1又は請求項2に記載の真空断熱管。

【請求項4】

請求項1〜3のいずれか1項に記載の真空断熱管と、

この真空断熱管の内部に収納されるケーブルコアとを備えることを特徴とする超電導ケーブル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−179543(P2011−179543A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−42318(P2010−42318)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000211156)中興化成工業株式会社 (37)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000211156)中興化成工業株式会社 (37)

【Fターム(参考)】

[ Back to top ]