真空熱処理炉用シーリング機構

【課題】従来技術に関連する欠点を克服した、真空熱処理炉におけるファン駆動シャフトをシーリングするためのシーリング機構及び同シーリング機構を有する真空熱処理炉並びに真空熱処理炉用のファン駆動システムを提供することを課題とする。

【手段】シーリング機構は、中央開口部を備えた環状ハウジングを有している。膨張可能な第一のシールが環状ハウジングの中央開口部を取り囲んで配置されている。第二のシールが膨張可能な第一のシールに近接して中央開口部を取り囲んで配置されている。このシーリング機構は、第二のシールに近接して環状ハウジングに形成されて中央開口部にパージング流体を誘導するためのチャネルを更に含んでいる。そのようなシーリング機構が組み込まれた、真空熱処理炉及びファン駆動システムも開示されている。

【手段】シーリング機構は、中央開口部を備えた環状ハウジングを有している。膨張可能な第一のシールが環状ハウジングの中央開口部を取り囲んで配置されている。第二のシールが膨張可能な第一のシールに近接して中央開口部を取り囲んで配置されている。このシーリング機構は、第二のシールに近接して環状ハウジングに形成されて中央開口部にパージング流体を誘導するためのチャネルを更に含んでいる。そのようなシーリング機構が組み込まれた、真空熱処理炉及びファン駆動システムも開示されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概して、真空熱処理炉に関し、より詳しくは、真空熱処理炉の壁を貫通している冷却ファン駆動シャフト用のシーリング機構に関するものである。

【背景技術】

【0002】

公知の真空熱処理炉の多くは、内部ガス冷却システム(internal gas quenching system)を有している。そのガス冷却システムは、不活性冷却ガスを加熱された金属部品を通って内部熱交換器を循環させるための内部ガス循環ファンを有している。そのような炉の市販の実施形態のものは、ガス循環ファンを駆動させるための内部取り付け電動機を有している。そのような炉の一例としては、「TURBO TREATER」なる登録商標を付して、本願出願人であるイプセン インコーポレイテッドによって販売されている炉がある。

【0003】

真空熱処理炉の内部は、極度の温度及び圧力状態に晒され易い。熱処理される材料の種類によっては、炉の内部は、3000°F(1650℃)までの温度に達し、約10−5トルの真空度に排気され、約12バール(1.2MPa)までの圧力になるまで不活性ガスでバックフィル(backfill)させられることがある。そのような運転状態下では、殆どの電動機の有効寿命が著しく短縮され、結果として費用の掛るメインテナンス,修理又は部品交換を余儀なくされ、炉の停止時間が取られることとなる。そのような炉において遭遇する極度の運転状態に関連する問題を克服するために、公知の真空熱処理炉において用いられている電動機の構造が様々な態様で修正されているが、そのような修正の何れもが完全に満足のいくものではない。最も効果的な機能を発揮する設計上の修正であっても、実施するには最も高額な費用が掛る。コストを抑えた修正は、問題に対する信頼性のある解決策を提供するものではない。

【0004】

炉の容器の内部にファン駆動モータを配置することに代わる望ましい代替案としては、炉の容器内部で遭遇する極度の温度及び圧力に晒され難い炉の外部にモータを配置させることが考えられる。然しながら、ファン駆動モータを炉容器の外部に配置するためには、駆動シャフトが炉の壁を貫通している部位にシールを提供する必要がある。この課題は、12バール(1.2MPa)までの或いはそれより高い流体圧力に対するシーリング力を発揮することのできるガス気密シールを効果的に提供すると共に、約10−5トル程度に低い真空度を確保するための真空気密シールを効果的に提供することにある。

【0005】

上述の課題に対する一つの解決策が、米国特許第5,709,544号(特許文献1)に記載されており、その全ての開示を茲で参照することとする。特許文献1には、二重シール構造が開示されており、この二重シール構造は、炉の壁を貫通しているファン駆動シャフトの部位を取り囲んでいる膨張可能なシールとリップシールとを含んでいる。膨張可能なシールは、膨張した時に駆動シャフトの周囲に真空気密シールを提供する。リップシールは、真空炉が冷却流体で加圧されファンが回転している時に、駆動シャフトの周囲にガス気密シールを提供する。特許文献1に開示された二重シール構造は、効果的なものであることが分かっている。然しながら、リップタイプのガスシールは接触シールであるため、駆動シャフトが作動回転した時に摩耗し易い。リップシールの早期の摩耗を回避するために、或るユーザは駆動シャフトの回転速度を制限させている。駆動シャフトの回転速度を低減させることはリップシールの有効寿命には有益であるが、それは、ファンの冷却効率を低下させることとなる。リップシールの別の欠点は、使用される冷却ガスの圧力が高くなればなるほど、駆動シャフトに接しているリップシールに作用する圧力が高くなるという点にある。シーリング圧が高くなると、リップシールの摩耗率が高くなる。従って、リップシールの早期摩耗を回避するためには、冷却ガスの圧力を制限することも必要となる。圧力が低減されたガスを使用することはリップシールの有効寿命に有益ではあるが、それは、炉内におけるワークロード(work load)の冷却効率を低下させることとなる。

【0006】

上述した欠点に加えて、特許文献1に開示の二重シール構造は、適所に取り付けられ及び組立てられる夥しい数の部品を含んでいるという欠点がある。シールのメインテナンスには、双方のシールと真空炉内においてそれらを支持しているハードウェアとを分解して、再組立てすることが必要となる。その結果、双方のシールをメインテナンスすることが必要となる場合には、炉を長期間停止させなければならない。炉を長期間停止させることは、製品製造工場においては非常に望ましくない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5,709,544号

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、従来技術に関連する上述の如き欠点を克服した、真空熱処理炉におけるファン駆動シャフトをシーリングするためのシーリング機構及び同シーリング機構を有する真空熱処理炉並びに真空熱処理炉用のファン駆動システムを提供することを課題とする。

【0009】

本発明の一側面によれば、チャンバーを区画する壁を有する圧力容器と、チャンバー内に配置されて、チャンバー内で冷却ガスを循環させるためのファンと、圧力容器の外部に配置されたモータと、圧力容器の壁に形成された開口を介してファンとモータとに作動的に接続された駆動シャフトを有する真空熱処理炉が得られる。本発明によるこの真空熱処理炉は、圧力容器の壁に形成された開口に隣接して駆動シャフトの回りに配置された二重シール機構を更に有している。この二重シール機構は、駆動シャフトを取り囲んで、膨張した時に、駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールを有している。また、この二重シール機構は、第一のシールに近接して駆動シャフトを取り囲んで配置された第二のシールを更に有している。第二のシールは、第二のシールと駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有している。二重シール機構は、第二のシールに隣接して配置されて駆動シャフトと第二のシールとの間のギャップ内にパージング流体を誘導させるためのチャネルを更に有している。

【0010】

本発明の第二の側面によれば、真空熱処理炉においてファン駆動シャフトをシーリングするためのシーリング装置が得られる。このシーリング装置は、中央開口部を有する環状ハウジングを有している。膨張可能な第一のシールがハウジングの中央開口部を取り囲んで配置されている。第二のシールがハウジングの中央開口部を取り囲んで膨張可能な第一のシールに近接して配置されている。シーリング装置は、中央開口部内にパージング流体を誘導するために第二のシールに近接して環状ハウジングに形成されたチャネルを更に有している。

【0011】

本発明の第三の側面によれば、真空熱処理炉用のファン駆動システムが得られる。本発明のこの第三の側面によるファン駆動システムは、真空熱処理炉の外部に配置されたモータと、真空炉の壁に形成された開口を介して真空熱処理炉内のファンとモータとに作動的に接続された駆動シャフトを有している。更に、このファン駆動システムは、真空熱処理炉の壁に形成された開口に隣接して駆動シャフトの回りに配置された二重シール機構を有している。この二重シール機構は、駆動シャフトを取り囲んで配置され、且つ、膨張した時に、駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールを有している。また、二重シール機構は、第一のシールに近接して駆動シャフトを取り囲んで配置されて駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有する第二のシールを有している。更に、二重シール機構は、第二のシールに隣接して配置されて駆動シャフトと第二のシールとの間のギャップ内にパージング流体を誘導させるためのチャネルを更に有している。

【0012】

本発明については、その好ましい実施形態に関して添付図面を参照して行った後述の説明を参照することにより、更に明確に理解されるであろう。

【発明を実施するための最良の形態】

【0013】

茲で、添付図面、特に、図1及び図2を参照すると、本発明による真空熱処理炉10が図示されている。この真空熱処理炉10はチャンバー13を取り囲んでいる圧力容器12を有し、チャンバー13内で金属部品が熱処理されるようになっている。圧力容器12は、それのエンドウォール15を通して形成された略筒状のソケット14を有している。

【0014】

炉内で金属ワークピースが熱処理された後にその金属ワークピース上に冷却ガスを誘導させるための強制ガス冷却システムが真空炉10内に設けられている。冷却ガスは、窒素,アルゴン,ヘリウム,水素又はそれらガスの少なくとも二つの混合物の如き不活性ガスである。ガス冷却システムは、ガス循環ファン18と、駆動シャフト22によってファン18に接続された駆動モータ20を有している。冷却ガスがファンによって循環されるにつれて冷却ガスから熱を取り除くために、炉チャンバー13内に熱交換器が配置されている。駆動モータ20は、圧力容器12の外部において取り付け支持されている。非常に高い温度、例えば、2000〜3000°F(1093〜1650℃)で運転される真空熱処理炉においては、モータ20は圧力容器12から一定の距離を離して取り付けるのが好ましい。そのような実施形態においては、モータ20は、駆動ベルトと綱車との組合せ,チェーンとスプロケットとの組合せ又はギア駆動機構の如き機械的リンクによって駆動シャフト22と接続される。

【0015】

ソケット14内には支持プレート24が配置されて、チャンバー13と圧力容器12外の周囲環境との間の壁即ち隔壁を構成している。その支持プレート24は開口28を有し、この開口28を介して駆動シャフト22がチャンバー内へ伸びている。二重シール機構30が、開口28内に配置され、駆動シャフト22を取り囲んで支持プレート24に固定支持されて、真空気密シールとガス気密シールを提供している。図3に示したように、水の如き冷却媒体を誘導するための金属チュービングのコイル74が、支持プレートの内側で支持プレート24に近接して駆動シャフト22の回りに巻回されている。そのチュービング74は、その両端部において支持プレート24を貫通して支持プレートの外側へ伸びている。真空シール78a,78bが支持プレート24を貫通しているチュービング74の部位の回りに設けられて、チュービング74の周囲に真空気密シールを提供している。冷却液源との接続のためのコネクタ76a,76bがチュービングの両端に取り付けられている。

【0016】

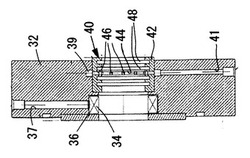

茲で、図4〜図7を参照すると、二重シール機構30がより詳細に図示されている。二重シール機構30は、膨張可能なシールと非接触シールとを含んだカートリッジとして構成されるのが好ましい。二重シール機構30は支持プレート24に適切なファスナーによって取り付けられる環状のハウジング32を有し、このハウジング32は、中央開口部を有している。このハウジング32の内周面には第一の周方向凹部36が形成されている。この凹部36は、膨張可能なシール34を受けるのに適切な寸法に形成されている。膨張可能なシール34は、膨張することのできる、好ましくは、繊維強化シリコーン又はその他のガス不浸透性・可撓性材料から作られた略リング状のチューブである。そのチューブは、何らかの好適な断面形状を有しているが、長方形又は楕円形の断面を有しているのが好ましい。膨張可能なシール34の断面は、シール34が凹部36内に嵌め合わされ、膨張可能なシール34が萎んだ時に駆動シャフト22と接触しないように寸法付けされている。膨張可能なシール34が膨張した時に、膨張可能なシール34は凹部36の範囲を越えて膨らんで駆動シャフト22の周囲に押しつけられて、駆動シャフトとハウジング32との間に真空気密シールを提供する。また、ハウジング32には半径方向に伸びたチャネル37が形成されていて、膨張可能なシール34と膨張可能なシール34を膨張させるための圧力ガス源又はその他の流体源との間の連通ポートを構成している。そのチャネル37にはガス気密チューブ38(図2参照)が接続され、支持プレート24を貫通して圧力ガス源まで伸びている。膨張可能なシール34が駆動シャフトから十分離れるように収縮することができるようにするために、必要な場合には、チューブ38を介して膨張可能なシール34を真空源と接続させることもできる。膨張可能なシールの好適なタイプのものとしては、「PNEUMA−SEAL」という登録商標を付して、ニューヨーク,ポーリングに所在のポーリング コーポレイション(Pawling Corporation)の工学製品部によって販売されているものがある。

【0017】

シールカートリッジ30は、膨張可能なシール34の近くに配置された非接触シール40を更に有している。非接触シール40は駆動シャフト22の回りに限定されたクリアランス即ちギャップを提供する。その限定されたギャップは、駆動シャフトがシール材料の顕著な摩耗を引き起こすことなく、何らかの角速度で且つ何らかの炉圧で略自由に回転することを許容するように寸法付けされている。ところで、このギャップを介して炉チャンバーから大気中への少量のガス漏れが生ずる。然しながら、そのガス漏れ率は、ギャップ間隔を適切に選択すること、好ましくは約0.002〜0.005インチ(0.05〜0.125mm)のギャップ間隔を選択することにより、許容レベルに抑えられる。また、ギャップは、ガス漏れ率が圧力容器内における冷却ガス圧を実質的に変化させない程度の少量となるように寸法付けすることができる。本発明の好ましい実施形態においては、「使い慣らす(wear in)」ことの可能なパッキング材が、ギャップを狭め又は除去するためにシャフトの回りに設けられている。そのパッキング材は、シャフトの表面とシールカートリッジの本体との間に適用されて、パッキング材がすり減った後に小さなギャップを作り出す。そのような構想のための好ましいパッキング材料としては、グラファイトロープパッキング(graphite rope packing),グラフホイル・リング(GRAPHFOIL ring),テフロン(登録商標)リング,セラミックファイバーリング又はその他の好ましい材料がある。

【0018】

図6に示したように、非接触シール40は環状本体即ちブッシュ42を含んでいる。ブッシュ42は、凹部36に近接してハウジング32に形成された第二の凹部内に圧入されている。ブッシュ42は、駆動シャフト22よりも概して軟質な材料から作られているのが好ましい。本発明の好ましい実施形態においては、ブッシュ42は、グラファイト−金属合金(graphite−metal alloy)から機械加工されている。そのような材料の市販形態のものは、「GRAPHALLOY」という登録商標を付して販売されている。ブッシュ42は、内周面の回りに形成された周方向の溝44を有している。ブッシュ42の外表面と溝44との間には複数の小さな穿孔46が形成されている。溝44と穿孔46は、ハウジング32の内周回りに形成されたチャネル溝39と整列するようにブッシュ42に設けられている。第二の半径方向チャネル41がハウジング32に形成されて、チャネル溝39とパージングガス供給チューブ(purging gas supply tube)45(図2参照)との間の連通ポートを構成している。この構成では、炉内部が大気圧より低い圧力(subatmospheric pressure)から超大気圧(superatmospheric pressure)へ移行した時に外気が炉チャンバー内に吸引されることを阻止するために、パージングガスをブッシュ42とファン駆動シャフト22との間のギャップ内に注入させることができる。

【0019】

本発明の別の実施形態においては、ブッシュ42は、ブロンズ,他の金属又はブッシュの材料として用いるのに好適な金属合金から作られている。また、少なくとも一つの付随的な溝がブッシュ42の内周回りに形成されている。図6に示した実施形態においては、複数の付随的な溝48がブッシュの内周回りに形成されている。より詳述すると、二つの付随的な溝48が周方向の溝44の両側に夫々位置するようにブッシュ42の内周回りに形成されている。これら溝48には、上述したグラファイトロープパッキングの如きパッキング材を充填するのが好ましい。

【0020】

本発明によるシールカートリッジの別の実施形態が、図8〜図10に示されている。このシールカートリッジ130は、複数のリング132a,132b,132c,132d,132eから構成されたハウジング132を有している。リング132dの内周回りには凹部136が設けられている。この凹部136内には、上述した実施形態と同様に、膨張可能なシール134が配置されている。リング132dには第一の半径方向チャネル137が形成されて、そのチャネル137を介して、膨張可能なシール134が、膨張可能なシール134を膨張及び収縮させるためのインレット/アウトレット・チューブ38と接続されることを許容している。凹部136から長手方向に離れた位置にあるリング132bの内周回りには第二の凹部即ち溝139が形成されている。そのリング132bには第二の半径方向チャネル141が形成されて、チャネル溝139とパージングガス供給チューブ45(図2参照)との間の連通ポートを提供している。この構成では、シールカートリッジ130と、ファン駆動シャフトに取り付けられたシーリング面スリーブ142との間のギャップ内にパージングガスを注入させることができる。リング132a,132b,132cの内面の回りには付随的な溝148が形成されている。これら溝148の各々にはカーボングラファイトリング144が配置されて、シーリングを提供している。

【0021】

シーリング面スリーブ142は、シールカートリッジ130内に位置する駆動シャフト22の部位上に嵌め合わされている。シーリング面スリーブ142には、止めねじ穴が形成されていて、止めねじ(図示せず)でスリーブ142を駆動シャフト22に接続させることを可能にすることにより、スリーブ142は駆動シャフト22と共に回転させられるようになっている。複数のシーリングリング(図示せず)をシーリング面スリーブ142と駆動シャフト22との間に介装させることを可能にするために、スリーブ142の内側面には第一及び第二の溝146a,146bが形成されている。スリーブ142は、高度に表面仕上げされた、好ましくは、約8RMSに表面仕上げされた非常に硬い外表面を有している。スリーブ142の外表面は、スリーブに非常に硬い面を提供するために、硬いクロムメッキ又は酸化クロム(III)(Cr2O3)の如き材料の薄いコーティングで硬化させることが好ましい。そのコーティングは、電着又はプラズマ溶射の如きサーマルスプレー蒸着技術によって付加するのが好ましい。スリーブ表面の硬さと平滑さとが組み合わさって、膨張可能なシール134とシールリング144のための優れた接触面が提供される。また、スリーブ142のその硬く滑らかな表面は、長い寿命を維持するのに適した非常に良好な摩耗耐性をも発揮する。シーリング面スリーブ142は簡単に取り替え可能で、駆動シャフト22自体を傷付け又は摩耗させることを阻止するものであることが理解されるであろう。

【0022】

茲で、図11を参照すると、膨張可能なシール34を膨張及び収縮させ且つ非接触シール40にパージングガスを提供するためのガスサブシステム(gas subsystem)100が図示されている。このガスサブシステム100は、圧力ガス源110を有している。圧力ガスは、窒素,アルゴン,ヘリウム又はそれらの混合物の如き不活性ガスであるのが好ましい。圧力ガス源110の出口には逆止め弁112が接続されている。ガス供給ラインを分岐させるために、逆止め弁112の出口側はTコネクタ113に接続されている。茲に記載のガス供給ラインの全ては、適切なガス気密金具とコネクタとを用いた金属チュービングから構成するのが好ましい。手動遮断弁114aと手動遮断弁114bとが、膨張可能なシールに至るガス供給ラインと非接触シールに至るガス供給ライン中に夫々配置されている。供給ガスの圧力を予め定めた値にコントロールするための圧力レギュレータ116が、遮断弁114aから膨張可能なシールに至る供給ライン中に接続されている。第一のソレノイドバルブ102と第二のソレノイドバルブ103が、圧力レギュレータ116から膨張可能なシールに至るダウンストリームの供給ライン中に接続されている。その供給ラインは、第一及び第二のソレノイドバルブ102,103の出口から膨張可能なシールに繋がっている。ソレノイドバルブ102,103と膨張可能なシールとの間のガス供給ラインに圧力スイッチ106が接続されている。

【0023】

遮断弁114bからのダウンストリームのガス供給ライン中に第二の圧力レギュレータ118が接続されている。第三のソレノイドバルブ104と第四のソレノイドバルブ105が、圧力レギュレータ118から非接触シールに至るダウンストリームの供給ライン中に接続されている。この供給ラインは、第三及び第四のソレノイドバルブ104,105の出口から非接触シールに繋がっている。

【0024】

茲で、本発明による真空熱処理炉の動作について説明する。真空炉のチャンバー内に金属部品のワークロード(work load)が充填された時に、圧力容器がシールされる。典型的な熱処理サイクルは、ワークロードを熱処理温度まで加熱し、選択された時間の間ワークロードを熱処理温度に維持してから加熱システムを停止しつつ、炉のチャンバーを大気圧より低い所望の圧力まで排気させる工程を含んでいる。次に、炉チャンバーを不活性ガスでバックフィル(加圧)して、チャンバー内の圧力が予め選択された超大気圧に達した時に、不活性ガスを、ワークロードを通って内部熱交換器へ循環させるために循環ファンを駆動させるようモータが起動させられる。ゆっくりとした冷却速度が望まれる場合には、炉チャンバーを部分的に大気圧以下の圧力の不活性ガスでバックフィルすることができる。

【0025】

加熱/排気工程中にファンは作動しないため、駆動シャフトは、その熱処理サイクル期間中は静的な状態にある。圧力スイッチ106での圧力セットポイントは、真空を必要とするサイクルを開始し及び又は続けるためにソレノイドバルブ103が開成された後の約3秒以内に達するのが好ましい。そのサイクルが、膨張可能なシールが収縮した状態、即ち、ソレノイドバルブ103が閉成され且つソレノイドバルブ102が開成された状態に一旦達すると、圧力スイッチ106からの信号は、システムによってその後は無視される。

【0026】

ソレノイドバルブ103が開成された後の好ましい時間内に、又は、ソレノイドバルブ103が開成しているその後の何れかの時間に、圧力スイッチ106のセットポイントに達しなかった場合には、アラームが鳴って、加熱/排気サイクルが中止されて、非接触シールと駆動シャフトとの間のギャップ内にパージングガスを注入させるためにソレノイドバルブ104が開成される。パージングガスは、炉内に周囲の空気が吸引されるのを阻止するのに十分な圧力でギャップ内に注入される。

【0027】

シャットダウン後に炉に対する電力が入れられた時に、ソレノイド102,103,104,105は電力が切られる正に前の状態のままである。二つのあり得るスタートアップ状態が存在する。膨張可能なシールが膨張して、パージングガスが注入されていない状態、または、膨張可能なシールが収縮して、パージングガスが非接触シールのギャップに供給されている状態がある。電力が真空炉に入れられた後の予め選択された時間、好ましくは、約5分で、ソレノイドバルブ103が開成され、ソレノイドバルブ105が閉成されることにより、膨張可能なシールが膨張させられ、パージングガスの供給が停止される。その遅延期間があるために、膨張可能なシールが膨張する前に、モータ/ファンの残留回転を完全に停止させることが可能となる。

【0028】

加熱サイクルの開始時には、炉のパワーリングアップに関して上述したように、好ましくは約5分の、予め設定された遅延期間が存在する。熱処理サイクルが開始される時に、ソレノイドバルブ103,105は、炉チャンバーが例えば炉真空ポンプによって排気されている間、初期の状態のままである。熱処理サイクルの強制冷却工程が開始されるまで、これらのソレノイドバルブは、その状態のままである。

【0029】

強制冷却サイクルが開始される時に、ソレノイドバルブ103,105が電力を切られて、閉成させられる。同時に、ソレノイドバルブ102,104が開成させられる。ソレノイドバルブ102は、炉内へのエアーの吸引を阻止するためにソレノイドバルブ104が開成させられた時の後に、予め選択された時間、好ましくは、約3秒間遅れて開成させるのが好ましい。ソレノイドバルブ102,104が開成状態(通電された状態)にある時に、膨張可能なシールが収縮し、パージングガスが非接触シールのギャップ内に流入する。

【0030】

膨張可能なシールが収縮して駆動シャフト又はスリーブ面から引っ込むのに十分な時間を提供するために、モータが動き始めるまでにソレノイドバルブ102が開成した後、好ましくは約5秒の更に時間的遅延が存在する。冷却ファン駆動モータは、炉チャンバーが冷却ガスでバックフィルされる前に、好ましくは、電力が入れられて、全速力で回転させられる。

【0031】

冷却サイクルが完了して停止させられた時に、膨張可能なシールを収縮した状態に維持させ、且つ、非接触シールのギャップへのガス注入を継続させるために、ソレノイドバルブ102,103は開成したままとなる。その遅延期間は、好ましくは約5分である。その遅延期間が経過した後に、ソレノイドバルブ103,105が再び通電させられて、膨張可能なシールを膨張させ、ガスの注入を停止させる。この遅延によって、膨張可能なシールが膨張する前にファンモータの回転を完全に停止させることができる。何らかの別の冷却機能(真空冷却,静止冷却)のために、膨張可能なシールが膨張し、パージングガスが非接触シールのギャップ内に注入されないように、ソレノイドバルブ103,105は開成したままとなる。

【0032】

上述した内容に鑑みて、本発明による二重シール構造に関するいくつかの利点が明らかになったであろう。例えば、本発明による二重シール構造は、双方のシールの何れかが故障し又はすり減った時に簡単に交換することのできるコンパクトなカートリッジとして組立てられている。加えて、本発明によれば、シールの摩耗を最小限に抑えるためにファン駆動シャフトと実質的に接触しないように設計された非接触シールを備えた二重シール構造が提供される。その非接触シールと駆動シャフトとの間には、非常に小さなギャップが提供される。このギャップは、炉が冷却ガスで加圧された時に炉チャンバーからのガス漏れを最小限に抑えるように寸法付けされている。更に、本発明による二重シール構造は、炉が大気圧以下の圧力から超大気圧に移行した時に外気が炉チャンバー内に吸引されないように、非接触シールと駆動シャフトとの間のギャップにパージングガスを提供するための手段を含んでいる。

【図面の簡単な説明】

【0033】

【図1】本発明による真空熱処理炉の一部の部分断面側面図である。

【図2】図1に示した真空熱処理炉のモータ/ファン組立体において用いられる二重シール構造の部分断面詳細図である。

【図3】図2に示したモータ/ファン組立体の側方から見た斜視図である。

【図4】本発明によるシールカートリッジの正面側から見た斜視図である。

【図5】図4に示したシールカートリッジの正面図である。

【図6】図5のA−A線に沿った図4のシールカートリッジの側断面図である。

【図7】図5のC−C線に沿った図4のシールカートリッジの側断面図である。

【図8】本発明によるシールカートリッジの第二の実施形態の正面側から見た斜視図である。

【図9】図8に示したシールカートリッジの正面図である。

【図10】図9のA−A線に沿った図8のシールカートリッジの側断面図である。

【図11】本発明による二重シール構造と共に用いられるニューマチックシステム(pneumatic system)の概略線図である。

【技術分野】

【0001】

本発明は、概して、真空熱処理炉に関し、より詳しくは、真空熱処理炉の壁を貫通している冷却ファン駆動シャフト用のシーリング機構に関するものである。

【背景技術】

【0002】

公知の真空熱処理炉の多くは、内部ガス冷却システム(internal gas quenching system)を有している。そのガス冷却システムは、不活性冷却ガスを加熱された金属部品を通って内部熱交換器を循環させるための内部ガス循環ファンを有している。そのような炉の市販の実施形態のものは、ガス循環ファンを駆動させるための内部取り付け電動機を有している。そのような炉の一例としては、「TURBO TREATER」なる登録商標を付して、本願出願人であるイプセン インコーポレイテッドによって販売されている炉がある。

【0003】

真空熱処理炉の内部は、極度の温度及び圧力状態に晒され易い。熱処理される材料の種類によっては、炉の内部は、3000°F(1650℃)までの温度に達し、約10−5トルの真空度に排気され、約12バール(1.2MPa)までの圧力になるまで不活性ガスでバックフィル(backfill)させられることがある。そのような運転状態下では、殆どの電動機の有効寿命が著しく短縮され、結果として費用の掛るメインテナンス,修理又は部品交換を余儀なくされ、炉の停止時間が取られることとなる。そのような炉において遭遇する極度の運転状態に関連する問題を克服するために、公知の真空熱処理炉において用いられている電動機の構造が様々な態様で修正されているが、そのような修正の何れもが完全に満足のいくものではない。最も効果的な機能を発揮する設計上の修正であっても、実施するには最も高額な費用が掛る。コストを抑えた修正は、問題に対する信頼性のある解決策を提供するものではない。

【0004】

炉の容器の内部にファン駆動モータを配置することに代わる望ましい代替案としては、炉の容器内部で遭遇する極度の温度及び圧力に晒され難い炉の外部にモータを配置させることが考えられる。然しながら、ファン駆動モータを炉容器の外部に配置するためには、駆動シャフトが炉の壁を貫通している部位にシールを提供する必要がある。この課題は、12バール(1.2MPa)までの或いはそれより高い流体圧力に対するシーリング力を発揮することのできるガス気密シールを効果的に提供すると共に、約10−5トル程度に低い真空度を確保するための真空気密シールを効果的に提供することにある。

【0005】

上述の課題に対する一つの解決策が、米国特許第5,709,544号(特許文献1)に記載されており、その全ての開示を茲で参照することとする。特許文献1には、二重シール構造が開示されており、この二重シール構造は、炉の壁を貫通しているファン駆動シャフトの部位を取り囲んでいる膨張可能なシールとリップシールとを含んでいる。膨張可能なシールは、膨張した時に駆動シャフトの周囲に真空気密シールを提供する。リップシールは、真空炉が冷却流体で加圧されファンが回転している時に、駆動シャフトの周囲にガス気密シールを提供する。特許文献1に開示された二重シール構造は、効果的なものであることが分かっている。然しながら、リップタイプのガスシールは接触シールであるため、駆動シャフトが作動回転した時に摩耗し易い。リップシールの早期の摩耗を回避するために、或るユーザは駆動シャフトの回転速度を制限させている。駆動シャフトの回転速度を低減させることはリップシールの有効寿命には有益であるが、それは、ファンの冷却効率を低下させることとなる。リップシールの別の欠点は、使用される冷却ガスの圧力が高くなればなるほど、駆動シャフトに接しているリップシールに作用する圧力が高くなるという点にある。シーリング圧が高くなると、リップシールの摩耗率が高くなる。従って、リップシールの早期摩耗を回避するためには、冷却ガスの圧力を制限することも必要となる。圧力が低減されたガスを使用することはリップシールの有効寿命に有益ではあるが、それは、炉内におけるワークロード(work load)の冷却効率を低下させることとなる。

【0006】

上述した欠点に加えて、特許文献1に開示の二重シール構造は、適所に取り付けられ及び組立てられる夥しい数の部品を含んでいるという欠点がある。シールのメインテナンスには、双方のシールと真空炉内においてそれらを支持しているハードウェアとを分解して、再組立てすることが必要となる。その結果、双方のシールをメインテナンスすることが必要となる場合には、炉を長期間停止させなければならない。炉を長期間停止させることは、製品製造工場においては非常に望ましくない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5,709,544号

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、従来技術に関連する上述の如き欠点を克服した、真空熱処理炉におけるファン駆動シャフトをシーリングするためのシーリング機構及び同シーリング機構を有する真空熱処理炉並びに真空熱処理炉用のファン駆動システムを提供することを課題とする。

【0009】

本発明の一側面によれば、チャンバーを区画する壁を有する圧力容器と、チャンバー内に配置されて、チャンバー内で冷却ガスを循環させるためのファンと、圧力容器の外部に配置されたモータと、圧力容器の壁に形成された開口を介してファンとモータとに作動的に接続された駆動シャフトを有する真空熱処理炉が得られる。本発明によるこの真空熱処理炉は、圧力容器の壁に形成された開口に隣接して駆動シャフトの回りに配置された二重シール機構を更に有している。この二重シール機構は、駆動シャフトを取り囲んで、膨張した時に、駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールを有している。また、この二重シール機構は、第一のシールに近接して駆動シャフトを取り囲んで配置された第二のシールを更に有している。第二のシールは、第二のシールと駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有している。二重シール機構は、第二のシールに隣接して配置されて駆動シャフトと第二のシールとの間のギャップ内にパージング流体を誘導させるためのチャネルを更に有している。

【0010】

本発明の第二の側面によれば、真空熱処理炉においてファン駆動シャフトをシーリングするためのシーリング装置が得られる。このシーリング装置は、中央開口部を有する環状ハウジングを有している。膨張可能な第一のシールがハウジングの中央開口部を取り囲んで配置されている。第二のシールがハウジングの中央開口部を取り囲んで膨張可能な第一のシールに近接して配置されている。シーリング装置は、中央開口部内にパージング流体を誘導するために第二のシールに近接して環状ハウジングに形成されたチャネルを更に有している。

【0011】

本発明の第三の側面によれば、真空熱処理炉用のファン駆動システムが得られる。本発明のこの第三の側面によるファン駆動システムは、真空熱処理炉の外部に配置されたモータと、真空炉の壁に形成された開口を介して真空熱処理炉内のファンとモータとに作動的に接続された駆動シャフトを有している。更に、このファン駆動システムは、真空熱処理炉の壁に形成された開口に隣接して駆動シャフトの回りに配置された二重シール機構を有している。この二重シール機構は、駆動シャフトを取り囲んで配置され、且つ、膨張した時に、駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールを有している。また、二重シール機構は、第一のシールに近接して駆動シャフトを取り囲んで配置されて駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有する第二のシールを有している。更に、二重シール機構は、第二のシールに隣接して配置されて駆動シャフトと第二のシールとの間のギャップ内にパージング流体を誘導させるためのチャネルを更に有している。

【0012】

本発明については、その好ましい実施形態に関して添付図面を参照して行った後述の説明を参照することにより、更に明確に理解されるであろう。

【発明を実施するための最良の形態】

【0013】

茲で、添付図面、特に、図1及び図2を参照すると、本発明による真空熱処理炉10が図示されている。この真空熱処理炉10はチャンバー13を取り囲んでいる圧力容器12を有し、チャンバー13内で金属部品が熱処理されるようになっている。圧力容器12は、それのエンドウォール15を通して形成された略筒状のソケット14を有している。

【0014】

炉内で金属ワークピースが熱処理された後にその金属ワークピース上に冷却ガスを誘導させるための強制ガス冷却システムが真空炉10内に設けられている。冷却ガスは、窒素,アルゴン,ヘリウム,水素又はそれらガスの少なくとも二つの混合物の如き不活性ガスである。ガス冷却システムは、ガス循環ファン18と、駆動シャフト22によってファン18に接続された駆動モータ20を有している。冷却ガスがファンによって循環されるにつれて冷却ガスから熱を取り除くために、炉チャンバー13内に熱交換器が配置されている。駆動モータ20は、圧力容器12の外部において取り付け支持されている。非常に高い温度、例えば、2000〜3000°F(1093〜1650℃)で運転される真空熱処理炉においては、モータ20は圧力容器12から一定の距離を離して取り付けるのが好ましい。そのような実施形態においては、モータ20は、駆動ベルトと綱車との組合せ,チェーンとスプロケットとの組合せ又はギア駆動機構の如き機械的リンクによって駆動シャフト22と接続される。

【0015】

ソケット14内には支持プレート24が配置されて、チャンバー13と圧力容器12外の周囲環境との間の壁即ち隔壁を構成している。その支持プレート24は開口28を有し、この開口28を介して駆動シャフト22がチャンバー内へ伸びている。二重シール機構30が、開口28内に配置され、駆動シャフト22を取り囲んで支持プレート24に固定支持されて、真空気密シールとガス気密シールを提供している。図3に示したように、水の如き冷却媒体を誘導するための金属チュービングのコイル74が、支持プレートの内側で支持プレート24に近接して駆動シャフト22の回りに巻回されている。そのチュービング74は、その両端部において支持プレート24を貫通して支持プレートの外側へ伸びている。真空シール78a,78bが支持プレート24を貫通しているチュービング74の部位の回りに設けられて、チュービング74の周囲に真空気密シールを提供している。冷却液源との接続のためのコネクタ76a,76bがチュービングの両端に取り付けられている。

【0016】

茲で、図4〜図7を参照すると、二重シール機構30がより詳細に図示されている。二重シール機構30は、膨張可能なシールと非接触シールとを含んだカートリッジとして構成されるのが好ましい。二重シール機構30は支持プレート24に適切なファスナーによって取り付けられる環状のハウジング32を有し、このハウジング32は、中央開口部を有している。このハウジング32の内周面には第一の周方向凹部36が形成されている。この凹部36は、膨張可能なシール34を受けるのに適切な寸法に形成されている。膨張可能なシール34は、膨張することのできる、好ましくは、繊維強化シリコーン又はその他のガス不浸透性・可撓性材料から作られた略リング状のチューブである。そのチューブは、何らかの好適な断面形状を有しているが、長方形又は楕円形の断面を有しているのが好ましい。膨張可能なシール34の断面は、シール34が凹部36内に嵌め合わされ、膨張可能なシール34が萎んだ時に駆動シャフト22と接触しないように寸法付けされている。膨張可能なシール34が膨張した時に、膨張可能なシール34は凹部36の範囲を越えて膨らんで駆動シャフト22の周囲に押しつけられて、駆動シャフトとハウジング32との間に真空気密シールを提供する。また、ハウジング32には半径方向に伸びたチャネル37が形成されていて、膨張可能なシール34と膨張可能なシール34を膨張させるための圧力ガス源又はその他の流体源との間の連通ポートを構成している。そのチャネル37にはガス気密チューブ38(図2参照)が接続され、支持プレート24を貫通して圧力ガス源まで伸びている。膨張可能なシール34が駆動シャフトから十分離れるように収縮することができるようにするために、必要な場合には、チューブ38を介して膨張可能なシール34を真空源と接続させることもできる。膨張可能なシールの好適なタイプのものとしては、「PNEUMA−SEAL」という登録商標を付して、ニューヨーク,ポーリングに所在のポーリング コーポレイション(Pawling Corporation)の工学製品部によって販売されているものがある。

【0017】

シールカートリッジ30は、膨張可能なシール34の近くに配置された非接触シール40を更に有している。非接触シール40は駆動シャフト22の回りに限定されたクリアランス即ちギャップを提供する。その限定されたギャップは、駆動シャフトがシール材料の顕著な摩耗を引き起こすことなく、何らかの角速度で且つ何らかの炉圧で略自由に回転することを許容するように寸法付けされている。ところで、このギャップを介して炉チャンバーから大気中への少量のガス漏れが生ずる。然しながら、そのガス漏れ率は、ギャップ間隔を適切に選択すること、好ましくは約0.002〜0.005インチ(0.05〜0.125mm)のギャップ間隔を選択することにより、許容レベルに抑えられる。また、ギャップは、ガス漏れ率が圧力容器内における冷却ガス圧を実質的に変化させない程度の少量となるように寸法付けすることができる。本発明の好ましい実施形態においては、「使い慣らす(wear in)」ことの可能なパッキング材が、ギャップを狭め又は除去するためにシャフトの回りに設けられている。そのパッキング材は、シャフトの表面とシールカートリッジの本体との間に適用されて、パッキング材がすり減った後に小さなギャップを作り出す。そのような構想のための好ましいパッキング材料としては、グラファイトロープパッキング(graphite rope packing),グラフホイル・リング(GRAPHFOIL ring),テフロン(登録商標)リング,セラミックファイバーリング又はその他の好ましい材料がある。

【0018】

図6に示したように、非接触シール40は環状本体即ちブッシュ42を含んでいる。ブッシュ42は、凹部36に近接してハウジング32に形成された第二の凹部内に圧入されている。ブッシュ42は、駆動シャフト22よりも概して軟質な材料から作られているのが好ましい。本発明の好ましい実施形態においては、ブッシュ42は、グラファイト−金属合金(graphite−metal alloy)から機械加工されている。そのような材料の市販形態のものは、「GRAPHALLOY」という登録商標を付して販売されている。ブッシュ42は、内周面の回りに形成された周方向の溝44を有している。ブッシュ42の外表面と溝44との間には複数の小さな穿孔46が形成されている。溝44と穿孔46は、ハウジング32の内周回りに形成されたチャネル溝39と整列するようにブッシュ42に設けられている。第二の半径方向チャネル41がハウジング32に形成されて、チャネル溝39とパージングガス供給チューブ(purging gas supply tube)45(図2参照)との間の連通ポートを構成している。この構成では、炉内部が大気圧より低い圧力(subatmospheric pressure)から超大気圧(superatmospheric pressure)へ移行した時に外気が炉チャンバー内に吸引されることを阻止するために、パージングガスをブッシュ42とファン駆動シャフト22との間のギャップ内に注入させることができる。

【0019】

本発明の別の実施形態においては、ブッシュ42は、ブロンズ,他の金属又はブッシュの材料として用いるのに好適な金属合金から作られている。また、少なくとも一つの付随的な溝がブッシュ42の内周回りに形成されている。図6に示した実施形態においては、複数の付随的な溝48がブッシュの内周回りに形成されている。より詳述すると、二つの付随的な溝48が周方向の溝44の両側に夫々位置するようにブッシュ42の内周回りに形成されている。これら溝48には、上述したグラファイトロープパッキングの如きパッキング材を充填するのが好ましい。

【0020】

本発明によるシールカートリッジの別の実施形態が、図8〜図10に示されている。このシールカートリッジ130は、複数のリング132a,132b,132c,132d,132eから構成されたハウジング132を有している。リング132dの内周回りには凹部136が設けられている。この凹部136内には、上述した実施形態と同様に、膨張可能なシール134が配置されている。リング132dには第一の半径方向チャネル137が形成されて、そのチャネル137を介して、膨張可能なシール134が、膨張可能なシール134を膨張及び収縮させるためのインレット/アウトレット・チューブ38と接続されることを許容している。凹部136から長手方向に離れた位置にあるリング132bの内周回りには第二の凹部即ち溝139が形成されている。そのリング132bには第二の半径方向チャネル141が形成されて、チャネル溝139とパージングガス供給チューブ45(図2参照)との間の連通ポートを提供している。この構成では、シールカートリッジ130と、ファン駆動シャフトに取り付けられたシーリング面スリーブ142との間のギャップ内にパージングガスを注入させることができる。リング132a,132b,132cの内面の回りには付随的な溝148が形成されている。これら溝148の各々にはカーボングラファイトリング144が配置されて、シーリングを提供している。

【0021】

シーリング面スリーブ142は、シールカートリッジ130内に位置する駆動シャフト22の部位上に嵌め合わされている。シーリング面スリーブ142には、止めねじ穴が形成されていて、止めねじ(図示せず)でスリーブ142を駆動シャフト22に接続させることを可能にすることにより、スリーブ142は駆動シャフト22と共に回転させられるようになっている。複数のシーリングリング(図示せず)をシーリング面スリーブ142と駆動シャフト22との間に介装させることを可能にするために、スリーブ142の内側面には第一及び第二の溝146a,146bが形成されている。スリーブ142は、高度に表面仕上げされた、好ましくは、約8RMSに表面仕上げされた非常に硬い外表面を有している。スリーブ142の外表面は、スリーブに非常に硬い面を提供するために、硬いクロムメッキ又は酸化クロム(III)(Cr2O3)の如き材料の薄いコーティングで硬化させることが好ましい。そのコーティングは、電着又はプラズマ溶射の如きサーマルスプレー蒸着技術によって付加するのが好ましい。スリーブ表面の硬さと平滑さとが組み合わさって、膨張可能なシール134とシールリング144のための優れた接触面が提供される。また、スリーブ142のその硬く滑らかな表面は、長い寿命を維持するのに適した非常に良好な摩耗耐性をも発揮する。シーリング面スリーブ142は簡単に取り替え可能で、駆動シャフト22自体を傷付け又は摩耗させることを阻止するものであることが理解されるであろう。

【0022】

茲で、図11を参照すると、膨張可能なシール34を膨張及び収縮させ且つ非接触シール40にパージングガスを提供するためのガスサブシステム(gas subsystem)100が図示されている。このガスサブシステム100は、圧力ガス源110を有している。圧力ガスは、窒素,アルゴン,ヘリウム又はそれらの混合物の如き不活性ガスであるのが好ましい。圧力ガス源110の出口には逆止め弁112が接続されている。ガス供給ラインを分岐させるために、逆止め弁112の出口側はTコネクタ113に接続されている。茲に記載のガス供給ラインの全ては、適切なガス気密金具とコネクタとを用いた金属チュービングから構成するのが好ましい。手動遮断弁114aと手動遮断弁114bとが、膨張可能なシールに至るガス供給ラインと非接触シールに至るガス供給ライン中に夫々配置されている。供給ガスの圧力を予め定めた値にコントロールするための圧力レギュレータ116が、遮断弁114aから膨張可能なシールに至る供給ライン中に接続されている。第一のソレノイドバルブ102と第二のソレノイドバルブ103が、圧力レギュレータ116から膨張可能なシールに至るダウンストリームの供給ライン中に接続されている。その供給ラインは、第一及び第二のソレノイドバルブ102,103の出口から膨張可能なシールに繋がっている。ソレノイドバルブ102,103と膨張可能なシールとの間のガス供給ラインに圧力スイッチ106が接続されている。

【0023】

遮断弁114bからのダウンストリームのガス供給ライン中に第二の圧力レギュレータ118が接続されている。第三のソレノイドバルブ104と第四のソレノイドバルブ105が、圧力レギュレータ118から非接触シールに至るダウンストリームの供給ライン中に接続されている。この供給ラインは、第三及び第四のソレノイドバルブ104,105の出口から非接触シールに繋がっている。

【0024】

茲で、本発明による真空熱処理炉の動作について説明する。真空炉のチャンバー内に金属部品のワークロード(work load)が充填された時に、圧力容器がシールされる。典型的な熱処理サイクルは、ワークロードを熱処理温度まで加熱し、選択された時間の間ワークロードを熱処理温度に維持してから加熱システムを停止しつつ、炉のチャンバーを大気圧より低い所望の圧力まで排気させる工程を含んでいる。次に、炉チャンバーを不活性ガスでバックフィル(加圧)して、チャンバー内の圧力が予め選択された超大気圧に達した時に、不活性ガスを、ワークロードを通って内部熱交換器へ循環させるために循環ファンを駆動させるようモータが起動させられる。ゆっくりとした冷却速度が望まれる場合には、炉チャンバーを部分的に大気圧以下の圧力の不活性ガスでバックフィルすることができる。

【0025】

加熱/排気工程中にファンは作動しないため、駆動シャフトは、その熱処理サイクル期間中は静的な状態にある。圧力スイッチ106での圧力セットポイントは、真空を必要とするサイクルを開始し及び又は続けるためにソレノイドバルブ103が開成された後の約3秒以内に達するのが好ましい。そのサイクルが、膨張可能なシールが収縮した状態、即ち、ソレノイドバルブ103が閉成され且つソレノイドバルブ102が開成された状態に一旦達すると、圧力スイッチ106からの信号は、システムによってその後は無視される。

【0026】

ソレノイドバルブ103が開成された後の好ましい時間内に、又は、ソレノイドバルブ103が開成しているその後の何れかの時間に、圧力スイッチ106のセットポイントに達しなかった場合には、アラームが鳴って、加熱/排気サイクルが中止されて、非接触シールと駆動シャフトとの間のギャップ内にパージングガスを注入させるためにソレノイドバルブ104が開成される。パージングガスは、炉内に周囲の空気が吸引されるのを阻止するのに十分な圧力でギャップ内に注入される。

【0027】

シャットダウン後に炉に対する電力が入れられた時に、ソレノイド102,103,104,105は電力が切られる正に前の状態のままである。二つのあり得るスタートアップ状態が存在する。膨張可能なシールが膨張して、パージングガスが注入されていない状態、または、膨張可能なシールが収縮して、パージングガスが非接触シールのギャップに供給されている状態がある。電力が真空炉に入れられた後の予め選択された時間、好ましくは、約5分で、ソレノイドバルブ103が開成され、ソレノイドバルブ105が閉成されることにより、膨張可能なシールが膨張させられ、パージングガスの供給が停止される。その遅延期間があるために、膨張可能なシールが膨張する前に、モータ/ファンの残留回転を完全に停止させることが可能となる。

【0028】

加熱サイクルの開始時には、炉のパワーリングアップに関して上述したように、好ましくは約5分の、予め設定された遅延期間が存在する。熱処理サイクルが開始される時に、ソレノイドバルブ103,105は、炉チャンバーが例えば炉真空ポンプによって排気されている間、初期の状態のままである。熱処理サイクルの強制冷却工程が開始されるまで、これらのソレノイドバルブは、その状態のままである。

【0029】

強制冷却サイクルが開始される時に、ソレノイドバルブ103,105が電力を切られて、閉成させられる。同時に、ソレノイドバルブ102,104が開成させられる。ソレノイドバルブ102は、炉内へのエアーの吸引を阻止するためにソレノイドバルブ104が開成させられた時の後に、予め選択された時間、好ましくは、約3秒間遅れて開成させるのが好ましい。ソレノイドバルブ102,104が開成状態(通電された状態)にある時に、膨張可能なシールが収縮し、パージングガスが非接触シールのギャップ内に流入する。

【0030】

膨張可能なシールが収縮して駆動シャフト又はスリーブ面から引っ込むのに十分な時間を提供するために、モータが動き始めるまでにソレノイドバルブ102が開成した後、好ましくは約5秒の更に時間的遅延が存在する。冷却ファン駆動モータは、炉チャンバーが冷却ガスでバックフィルされる前に、好ましくは、電力が入れられて、全速力で回転させられる。

【0031】

冷却サイクルが完了して停止させられた時に、膨張可能なシールを収縮した状態に維持させ、且つ、非接触シールのギャップへのガス注入を継続させるために、ソレノイドバルブ102,103は開成したままとなる。その遅延期間は、好ましくは約5分である。その遅延期間が経過した後に、ソレノイドバルブ103,105が再び通電させられて、膨張可能なシールを膨張させ、ガスの注入を停止させる。この遅延によって、膨張可能なシールが膨張する前にファンモータの回転を完全に停止させることができる。何らかの別の冷却機能(真空冷却,静止冷却)のために、膨張可能なシールが膨張し、パージングガスが非接触シールのギャップ内に注入されないように、ソレノイドバルブ103,105は開成したままとなる。

【0032】

上述した内容に鑑みて、本発明による二重シール構造に関するいくつかの利点が明らかになったであろう。例えば、本発明による二重シール構造は、双方のシールの何れかが故障し又はすり減った時に簡単に交換することのできるコンパクトなカートリッジとして組立てられている。加えて、本発明によれば、シールの摩耗を最小限に抑えるためにファン駆動シャフトと実質的に接触しないように設計された非接触シールを備えた二重シール構造が提供される。その非接触シールと駆動シャフトとの間には、非常に小さなギャップが提供される。このギャップは、炉が冷却ガスで加圧された時に炉チャンバーからのガス漏れを最小限に抑えるように寸法付けされている。更に、本発明による二重シール構造は、炉が大気圧以下の圧力から超大気圧に移行した時に外気が炉チャンバー内に吸引されないように、非接触シールと駆動シャフトとの間のギャップにパージングガスを提供するための手段を含んでいる。

【図面の簡単な説明】

【0033】

【図1】本発明による真空熱処理炉の一部の部分断面側面図である。

【図2】図1に示した真空熱処理炉のモータ/ファン組立体において用いられる二重シール構造の部分断面詳細図である。

【図3】図2に示したモータ/ファン組立体の側方から見た斜視図である。

【図4】本発明によるシールカートリッジの正面側から見た斜視図である。

【図5】図4に示したシールカートリッジの正面図である。

【図6】図5のA−A線に沿った図4のシールカートリッジの側断面図である。

【図7】図5のC−C線に沿った図4のシールカートリッジの側断面図である。

【図8】本発明によるシールカートリッジの第二の実施形態の正面側から見た斜視図である。

【図9】図8に示したシールカートリッジの正面図である。

【図10】図9のA−A線に沿った図8のシールカートリッジの側断面図である。

【図11】本発明による二重シール構造と共に用いられるニューマチックシステム(pneumatic system)の概略線図である。

【特許請求の範囲】

【請求項1】

真空熱処理炉であって、

チャンバーを区画する壁を有する圧力容器と、

前記チャンバー内に配置されて、前記チャンバー内で冷却ガスを循環させるためのファンと、

前記圧力容器の外部に配置されたモータと、

前記圧力容器の前記壁に形成された開口を介して前記ファンと前記モータとに作動的に接続された駆動シャフトと、

前記圧力容器の前記壁に形成された前記開口に隣接して前記駆動シャフトの回りに配置された二重シール機構を有し、

前記二重シール機構が、

i)前記駆動シャフトを取り囲んで、膨張した時に、前記駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールと、

ii)前記第一のシールに近接して前記駆動シャフトを取り囲んで配置されて、前記駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有する第二のシールと、

iii)前記第二のシールに隣接して配置されて、前記駆動シャフトと前記第二のシールとの間の前記ギャップ内にパージング流体を誘導させるためのチャネルを有していることを特徴とする真空熱処理炉。

【請求項2】

前記二重シール構造が中央開口部を備えた環状ハウジングを有し、前記膨張可能な第一のシールが、前記中央開口部の回りに形成された環状凹部と、前記環状凹部内に配置されたリング状の膨張可能なチューブと、前記チューブを加圧流体で膨張させるために前記リング状の膨張可能なチューブに接続された手段を有していることを特徴とする、請求項1に記載の真空熱処理炉。

【請求項3】

前記膨張可能なシールが、前記膨張可能なリング状チューブに接続されて膨張した当該チューブを収縮させるための手段を含んでいることを特徴とする、請求項2に記載の真空熱処理炉。

【請求項4】

前記第二のシールと前記駆動シャフトとの間の前記ギャップが、前記圧力容器の内部が冷却ガスで加圧された時に、前記圧力容器の内部と外部環境との間でのガス漏れを規制することを可能にするように寸法付けされていることを特徴とする、請求項1に記載の真空熱処理炉。

【請求項5】

前記ガス漏れの率が前記圧力容器内の冷却ガス圧を実質的に変化させない程度の少量となるように、前記ギャップが寸法付けされていることを特徴とする、請求項4に記載の真空熱処理炉。

【請求項6】

前記第二のシールが、

前記環状ハウジングの前記中央開口部内に嵌り合うように寸法付けされた外径を有する環状本体と、

前記環状本体の内周回り形成された周方向の第一の溝と、

前記周方向の第一の溝から前記環状本体の外側面まで半径方向に伸びた複数の開口を有し、前記第一の溝と前記複数の開口とが、前記第二のシールに近接して配置された前記チャネルと整列するように前記環状本体に設けられていることを特徴とする、請求項2に記載の真空熱処理炉。

【請求項7】

前記第二のシールが、前記環状本体の内周面回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項6に記載の真空熱処理炉。

【請求項8】

前記第二のシールが、前記第一の周方向の溝の両側に夫々位置するように前記環状本体の内周面回りに形成された二つの第二の周方向の溝と、当該二つの第二の周方向の溝内に夫々配置されたパッキング材を有していることを特徴とする、請求項6に記載の真空熱処理炉。

【請求項9】

前記環状ハウジングが半径方向に伸びたチャネルを有し、該半径方向に伸びたチャネルが、前記第二のシールに隣接して配置された前記チャネルと連通する第一の端部と、前記環状ハウジングの外側面で開口している第二の端部を有し、それにより、加圧流体が前記第一の周方向の溝内に誘導されるようになっていることを特徴とする、請求項6に記載の真空熱処理炉。

【請求項10】

前記圧力容器の前記壁に取り付けられた支持プレートを有し、前記モータが前記支持プレートの外側に配置され、前記二重シール機構が前記支持プレートの内側に配置され、前記支持プレートが前記二重シール機構を冷却するための冷却媒体を誘導するためのチュービングのコイルを備えていることを特徴とする、請求項1に記載の真空熱処理炉。

【請求項11】

真空熱処理炉においてファン駆動シャフトをシーリングするためのシーリング装置であって、

中央開口部を有する環状ハウジングと、

前記ハウジングの前記中央開口部を取り囲んでいる膨張可能な第一のシールと、

前記ハウジングの前記中央開口部を取り囲んで前記膨張可能な第一のシールに近接して配置された第二のシールと、

前記第二のシールに近接して前記環状ハウジングに形成されて、前記中央開口部内にパージング流体を誘導させるためのチャネルを有していることを特徴とするシーリング装置。

【請求項12】

前記膨張可能な第一のシールが、

前記中央開口部を取り囲んで前記環状ハウジングに形成された環状凹部と、

前記環状凹部内に配置された膨張可能なリング状チューブと、

前記膨張可能なリング状チューブに接続されて前記チューブを圧力流体で膨張させるための手段を有していることを特徴とする、請求項11に記載のシーリング装置。

【請求項13】

前記膨張可能な第一のシールが、前記膨張可能なリング状チューブに接続されて膨張された前記膨張可能なチューブを収縮させるための手段を有していることを特徴とする、請求項12に記載のシーリング装置。

【請求項14】

前記第二のシールが、

前記環状ハウジングの前記中央開口部内に嵌り合うように寸法付けされた外径を有する環状本体と、

前記環状本体の内周回りに形成された第一の周方向の溝と、

前記第一の周方向の溝から前記環状本体の外側面まで半径方向に伸びた複数の開口を有し、前記第一の周方向の溝と前記複数の開口とが、前記第二のシールに近接して配置された前記チャネルと整列するように前記環状本体に設けられていることを特徴とする、請求項11に記載のシーリング装置。

【請求項15】

前記第二のシールが、前記環状本体の内周面回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項14に記載のシーリング装置。

【請求項16】

前記第二のシールが、前記第一の周方向の溝の両側に夫々位置するように前記環状本体の内周面回りに形成された二つの第二の周方向の溝と、当該二つの周方向の溝内に夫々配置されたパッキング材を有していることを特徴とする、請求項14に記載のシーリング装置。

【請求項17】

前記環状ハウジングが半径方向に伸びたチャネルを有し、該半径方向に伸びたチャネルが、前記第二のシールに隣接して配置された前記チャネルと連通する第一の端部と、前記環状ハウジングの外側面で開口している第二の端部を有し、それにより、加圧流体が前記第一の周方向の溝内に誘導されるようになっていることを特徴とする、請求項14に記載のシーリング装置。

【請求項18】

前記第二のシールが、

前記環状ハウジングの前記中央開口部と嵌り合うように寸法付けされた外径と駆動シャフト上に嵌り合うように寸法付けされた中央開口部とを有するスリーブと、

前記環状ハウジングの中央開口部の周回りに形成された第一の周方向の溝と、

前記第一の周方向の溝と連通した第一の端部と前記環状ハウジングの外側面で開口している第二の端部とを有する半径方向へ伸びたチャネルを有し、それにより、圧力流体を前記第一の周方向の溝内に誘導させることができるようになっている、請求項11に記載のシーリング装置。

【請求項19】

前記環状ハウジングが、前記環状ハウジングの内周回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項18に記載のシーリング装置。

【請求項20】

前記環状ハウジングが、前記環状ハウジングの内周回りに形成された三つの第二の周方向の溝と、前記三つの第二の周方向の溝の各々内に配置されたパッキング材を有していることを特徴とする、請求項18に記載のシーリング装置。

【請求項21】

チャンバーを区画する壁を有する圧力容器と、前記チャンバー内に配置されて、前記チャンバー内で冷却ガスを循環させるためのファンを有する真空熱処理炉におけるファン駆動システムであって、

前記圧力容器の外部に配置されたモータと、

前記圧力容器の前記壁に形成された開口を介して前記ファンと前記モータとに作動的に接続された駆動シャフトと、

前記圧力容器の前記壁に形成された前記開口に隣接して前記駆動シャフトの回りに配置された二重シール機構を有し、

前記二重シール機構が、

i)前記駆動シャフトを取り囲んで、膨張した時に、前記駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールと、

ii)前記第一のシールに近接して前記駆動シャフトを取り囲んで配置されて、前記駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有する第二のシールと、

iii)前記第二のシールに隣接して配置されて、前記駆動シャフトと前記第二のシールとの間の前記ギャップ内にパージング流体を誘導させるためのチャネルを有していることを特徴とするファン駆動システム。

【請求項22】

前記二重シール機構が中央開口部を備えた環状ハウジングを有し、前記膨張可能な第一のシールが、前記環状ハウジングの前記中央開口部の周回りに形成された環状凹部と、前記環状凹部内に配置されたリング状の膨張可能なチューブと、前記チューブを加圧流体で膨張させるために前記リング状の膨張可能なチューブに接続された手段を有していることを特徴とする、請求項21に記載のファン駆動システム。

【請求項23】

前記膨張可能なシールが、前記膨張可能なチューブに接続されて膨張した当該チューブを収縮させるための手段を含んでいることを特徴とする、請求項22に記載のファン駆動システム。

【請求項24】

前記第二のシールと前記駆動シャフトとの間の前記ギャップが、前記圧力容器の内部が冷却ガスで加圧された時に、前記圧力容器の内部と外部環境との間のガス漏れを規制することを可能にするように寸法付けされていることを特徴とする、請求項22に記載のファン駆動システム。

【請求項25】

前記ガス漏れの率が前記圧力容器内の冷却ガス圧を実質的に変化させない程度の少量となるように、前記ギャップが寸法付けされていることを特徴とする、請求項24に記載のファン駆動システム。

【請求項26】

前記第二のシールが、

前記環状ハウジングの前記中央開口部内に嵌り合うように寸法付けされた外径を有する環状本体と、

前記環状本体の内周回り形成された第一の周方向の溝と、

前記第一の周方向の溝から前記環状本体の外側面まで半径方向に伸びた複数の開口を有し、前記第一の周方向の溝と前記複数の開口とが、前記第二のシールに隣接して配置された前記のチャネルと整列するよう前記環状本体に設けられていることを特徴とする、請求項22に記載のファン駆動システム。

【請求項27】

前記第二のシールが、前記環状本体の内周面回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項26に記載のファン駆動システム。

【請求項28】

前記第二のシールが、前記第一の周方向の溝の両側に夫々位置するように前記環状本体の内周面回りに形成された二つの周方向の溝と、当該二つの周方向の溝内に夫々配置されたパッキング材を有していることを特徴とする、請求項26に記載のファン駆動システム。

【請求項29】

前記環状ハウジングが半径方向に伸びたチャネルを有し、当該半径方向に伸びたチャネルが、前記第二のシールに隣接して配置されたチャネルと連通する第一の端部と、前記環状ハウジングの外側面で開口している第二の端部を有し、それにより、加圧流体が前記第一の周方向の溝内に誘導されるようになっていることを特徴とする、請求項26に記載のファン駆動システム。

【請求項30】

前記圧力容器の前記壁に取り付けられた支持プレートを有し、前記モータが前記支持プレートの外側に配置され、前記二重シール機構が前記支持プレートの内側に配置され、前記支持プレートが前記二重シール機構を冷却するための冷却媒体を誘導するためのチュービングのコイルを備えていることを特徴とする、請求項21に記載のファン駆動システム。

【請求項1】

真空熱処理炉であって、

チャンバーを区画する壁を有する圧力容器と、

前記チャンバー内に配置されて、前記チャンバー内で冷却ガスを循環させるためのファンと、

前記圧力容器の外部に配置されたモータと、

前記圧力容器の前記壁に形成された開口を介して前記ファンと前記モータとに作動的に接続された駆動シャフトと、

前記圧力容器の前記壁に形成された前記開口に隣接して前記駆動シャフトの回りに配置された二重シール機構を有し、

前記二重シール機構が、

i)前記駆動シャフトを取り囲んで、膨張した時に、前記駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールと、

ii)前記第一のシールに近接して前記駆動シャフトを取り囲んで配置されて、前記駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有する第二のシールと、

iii)前記第二のシールに隣接して配置されて、前記駆動シャフトと前記第二のシールとの間の前記ギャップ内にパージング流体を誘導させるためのチャネルを有していることを特徴とする真空熱処理炉。

【請求項2】

前記二重シール構造が中央開口部を備えた環状ハウジングを有し、前記膨張可能な第一のシールが、前記中央開口部の回りに形成された環状凹部と、前記環状凹部内に配置されたリング状の膨張可能なチューブと、前記チューブを加圧流体で膨張させるために前記リング状の膨張可能なチューブに接続された手段を有していることを特徴とする、請求項1に記載の真空熱処理炉。

【請求項3】

前記膨張可能なシールが、前記膨張可能なリング状チューブに接続されて膨張した当該チューブを収縮させるための手段を含んでいることを特徴とする、請求項2に記載の真空熱処理炉。

【請求項4】

前記第二のシールと前記駆動シャフトとの間の前記ギャップが、前記圧力容器の内部が冷却ガスで加圧された時に、前記圧力容器の内部と外部環境との間でのガス漏れを規制することを可能にするように寸法付けされていることを特徴とする、請求項1に記載の真空熱処理炉。

【請求項5】

前記ガス漏れの率が前記圧力容器内の冷却ガス圧を実質的に変化させない程度の少量となるように、前記ギャップが寸法付けされていることを特徴とする、請求項4に記載の真空熱処理炉。

【請求項6】

前記第二のシールが、

前記環状ハウジングの前記中央開口部内に嵌り合うように寸法付けされた外径を有する環状本体と、

前記環状本体の内周回り形成された周方向の第一の溝と、

前記周方向の第一の溝から前記環状本体の外側面まで半径方向に伸びた複数の開口を有し、前記第一の溝と前記複数の開口とが、前記第二のシールに近接して配置された前記チャネルと整列するように前記環状本体に設けられていることを特徴とする、請求項2に記載の真空熱処理炉。

【請求項7】

前記第二のシールが、前記環状本体の内周面回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項6に記載の真空熱処理炉。

【請求項8】

前記第二のシールが、前記第一の周方向の溝の両側に夫々位置するように前記環状本体の内周面回りに形成された二つの第二の周方向の溝と、当該二つの第二の周方向の溝内に夫々配置されたパッキング材を有していることを特徴とする、請求項6に記載の真空熱処理炉。

【請求項9】

前記環状ハウジングが半径方向に伸びたチャネルを有し、該半径方向に伸びたチャネルが、前記第二のシールに隣接して配置された前記チャネルと連通する第一の端部と、前記環状ハウジングの外側面で開口している第二の端部を有し、それにより、加圧流体が前記第一の周方向の溝内に誘導されるようになっていることを特徴とする、請求項6に記載の真空熱処理炉。

【請求項10】

前記圧力容器の前記壁に取り付けられた支持プレートを有し、前記モータが前記支持プレートの外側に配置され、前記二重シール機構が前記支持プレートの内側に配置され、前記支持プレートが前記二重シール機構を冷却するための冷却媒体を誘導するためのチュービングのコイルを備えていることを特徴とする、請求項1に記載の真空熱処理炉。

【請求項11】

真空熱処理炉においてファン駆動シャフトをシーリングするためのシーリング装置であって、

中央開口部を有する環状ハウジングと、

前記ハウジングの前記中央開口部を取り囲んでいる膨張可能な第一のシールと、

前記ハウジングの前記中央開口部を取り囲んで前記膨張可能な第一のシールに近接して配置された第二のシールと、

前記第二のシールに近接して前記環状ハウジングに形成されて、前記中央開口部内にパージング流体を誘導させるためのチャネルを有していることを特徴とするシーリング装置。

【請求項12】

前記膨張可能な第一のシールが、

前記中央開口部を取り囲んで前記環状ハウジングに形成された環状凹部と、

前記環状凹部内に配置された膨張可能なリング状チューブと、

前記膨張可能なリング状チューブに接続されて前記チューブを圧力流体で膨張させるための手段を有していることを特徴とする、請求項11に記載のシーリング装置。

【請求項13】

前記膨張可能な第一のシールが、前記膨張可能なリング状チューブに接続されて膨張された前記膨張可能なチューブを収縮させるための手段を有していることを特徴とする、請求項12に記載のシーリング装置。

【請求項14】

前記第二のシールが、

前記環状ハウジングの前記中央開口部内に嵌り合うように寸法付けされた外径を有する環状本体と、

前記環状本体の内周回りに形成された第一の周方向の溝と、

前記第一の周方向の溝から前記環状本体の外側面まで半径方向に伸びた複数の開口を有し、前記第一の周方向の溝と前記複数の開口とが、前記第二のシールに近接して配置された前記チャネルと整列するように前記環状本体に設けられていることを特徴とする、請求項11に記載のシーリング装置。

【請求項15】

前記第二のシールが、前記環状本体の内周面回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項14に記載のシーリング装置。

【請求項16】

前記第二のシールが、前記第一の周方向の溝の両側に夫々位置するように前記環状本体の内周面回りに形成された二つの第二の周方向の溝と、当該二つの周方向の溝内に夫々配置されたパッキング材を有していることを特徴とする、請求項14に記載のシーリング装置。

【請求項17】

前記環状ハウジングが半径方向に伸びたチャネルを有し、該半径方向に伸びたチャネルが、前記第二のシールに隣接して配置された前記チャネルと連通する第一の端部と、前記環状ハウジングの外側面で開口している第二の端部を有し、それにより、加圧流体が前記第一の周方向の溝内に誘導されるようになっていることを特徴とする、請求項14に記載のシーリング装置。

【請求項18】

前記第二のシールが、

前記環状ハウジングの前記中央開口部と嵌り合うように寸法付けされた外径と駆動シャフト上に嵌り合うように寸法付けされた中央開口部とを有するスリーブと、

前記環状ハウジングの中央開口部の周回りに形成された第一の周方向の溝と、

前記第一の周方向の溝と連通した第一の端部と前記環状ハウジングの外側面で開口している第二の端部とを有する半径方向へ伸びたチャネルを有し、それにより、圧力流体を前記第一の周方向の溝内に誘導させることができるようになっている、請求項11に記載のシーリング装置。

【請求項19】

前記環状ハウジングが、前記環状ハウジングの内周回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項18に記載のシーリング装置。

【請求項20】

前記環状ハウジングが、前記環状ハウジングの内周回りに形成された三つの第二の周方向の溝と、前記三つの第二の周方向の溝の各々内に配置されたパッキング材を有していることを特徴とする、請求項18に記載のシーリング装置。

【請求項21】

チャンバーを区画する壁を有する圧力容器と、前記チャンバー内に配置されて、前記チャンバー内で冷却ガスを循環させるためのファンを有する真空熱処理炉におけるファン駆動システムであって、

前記圧力容器の外部に配置されたモータと、

前記圧力容器の前記壁に形成された開口を介して前記ファンと前記モータとに作動的に接続された駆動シャフトと、

前記圧力容器の前記壁に形成された前記開口に隣接して前記駆動シャフトの回りに配置された二重シール機構を有し、

前記二重シール機構が、

i)前記駆動シャフトを取り囲んで、膨張した時に、前記駆動シャフトの回りに真空気密シールを提供する膨張可能な第一のシールと、

ii)前記第一のシールに近接して前記駆動シャフトを取り囲んで配置されて、前記駆動シャフトとの間にギャップが存在するように寸法付けされた内径を有する第二のシールと、

iii)前記第二のシールに隣接して配置されて、前記駆動シャフトと前記第二のシールとの間の前記ギャップ内にパージング流体を誘導させるためのチャネルを有していることを特徴とするファン駆動システム。

【請求項22】

前記二重シール機構が中央開口部を備えた環状ハウジングを有し、前記膨張可能な第一のシールが、前記環状ハウジングの前記中央開口部の周回りに形成された環状凹部と、前記環状凹部内に配置されたリング状の膨張可能なチューブと、前記チューブを加圧流体で膨張させるために前記リング状の膨張可能なチューブに接続された手段を有していることを特徴とする、請求項21に記載のファン駆動システム。

【請求項23】

前記膨張可能なシールが、前記膨張可能なチューブに接続されて膨張した当該チューブを収縮させるための手段を含んでいることを特徴とする、請求項22に記載のファン駆動システム。

【請求項24】

前記第二のシールと前記駆動シャフトとの間の前記ギャップが、前記圧力容器の内部が冷却ガスで加圧された時に、前記圧力容器の内部と外部環境との間のガス漏れを規制することを可能にするように寸法付けされていることを特徴とする、請求項22に記載のファン駆動システム。

【請求項25】

前記ガス漏れの率が前記圧力容器内の冷却ガス圧を実質的に変化させない程度の少量となるように、前記ギャップが寸法付けされていることを特徴とする、請求項24に記載のファン駆動システム。

【請求項26】

前記第二のシールが、

前記環状ハウジングの前記中央開口部内に嵌り合うように寸法付けされた外径を有する環状本体と、

前記環状本体の内周回り形成された第一の周方向の溝と、

前記第一の周方向の溝から前記環状本体の外側面まで半径方向に伸びた複数の開口を有し、前記第一の周方向の溝と前記複数の開口とが、前記第二のシールに隣接して配置された前記のチャネルと整列するよう前記環状本体に設けられていることを特徴とする、請求項22に記載のファン駆動システム。

【請求項27】

前記第二のシールが、前記環状本体の内周面回りに形成された一つの第二の周方向の溝と、前記第二の周方向の溝内に配置されたパッキング材を有していることを特徴とする、請求項26に記載のファン駆動システム。

【請求項28】

前記第二のシールが、前記第一の周方向の溝の両側に夫々位置するように前記環状本体の内周面回りに形成された二つの周方向の溝と、当該二つの周方向の溝内に夫々配置されたパッキング材を有していることを特徴とする、請求項26に記載のファン駆動システム。

【請求項29】

前記環状ハウジングが半径方向に伸びたチャネルを有し、当該半径方向に伸びたチャネルが、前記第二のシールに隣接して配置されたチャネルと連通する第一の端部と、前記環状ハウジングの外側面で開口している第二の端部を有し、それにより、加圧流体が前記第一の周方向の溝内に誘導されるようになっていることを特徴とする、請求項26に記載のファン駆動システム。

【請求項30】

前記圧力容器の前記壁に取り付けられた支持プレートを有し、前記モータが前記支持プレートの外側に配置され、前記二重シール機構が前記支持プレートの内側に配置され、前記支持プレートが前記二重シール機構を冷却するための冷却媒体を誘導するためのチュービングのコイルを備えていることを特徴とする、請求項21に記載のファン駆動システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−181135(P2010−181135A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−183887(P2009−183887)

【出願日】平成21年8月6日(2009.8.6)

【出願人】(509222981)イプセン,インコーポレイテッド (2)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年8月6日(2009.8.6)

【出願人】(509222981)イプセン,インコーポレイテッド (2)

【Fターム(参考)】

[ Back to top ]