真空積層装置及びこれを用いた絶縁層の形成方法

【課題】支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを配線回路基板に積層し、支持ベースフィルムを剥離して配線回路基板上に絶縁層を形成する積層装置のランニングコストを低くし、効率的かつ品質的に安定して支持ベースフィルムの剥離を可能にする。

【解決手段】上下1対の搬送フィルム131によって連結された一貫ラインの積層装置で、搬送フィルム巻取りユニットに超音波溶着機構を備える。基板は上下の搬送フィルム131で挟まれた状態で処理して絶縁層112bを積層する。配線回路基板120c上に残った、支持ベースフィルム111と搬送フィルム131とを超音波溶着にて接合し、搬送フィルム巻き取りガイドローラー53により、超音波溶着部131aを起点として、搬送フィルム131と支持ベースフィルム111とを配線回路基板120cから剥離する。

【解決手段】上下1対の搬送フィルム131によって連結された一貫ラインの積層装置で、搬送フィルム巻取りユニットに超音波溶着機構を備える。基板は上下の搬送フィルム131で挟まれた状態で処理して絶縁層112bを積層する。配線回路基板120c上に残った、支持ベースフィルム111と搬送フィルム131とを超音波溶着にて接合し、搬送フィルム巻き取りガイドローラー53により、超音波溶着部131aを起点として、搬送フィルム131と支持ベースフィルム111とを配線回路基板120cから剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁層と配線層とを交互に積み上げて作製する多層プリント配線板において、配線回路基板上に絶縁層を形成する為の真空積層装置、及びこれを用いた絶縁層の形成方法に関する。

【背景技術】

【0002】

従来、多層プリント配線板の一般的な製造方法として、回路形成された内層回路基板に絶縁層としてのプリプレグシート、及び導体層としての銅箔を重ね合わせ、積層プレスにて一括積層した後、スルーホールによって層間を接続する方法が実用化されている。このプリプレグシートとは、ガラスクロスにエポキシ樹脂を含浸して半硬化させた樹脂シートである。しかし、この方法ではプリプレグの樹脂を熱により再流動させて一定圧力下で硬化させるため、均一に硬化成形するためには少なくとも1.0〜1.5時間は必要である。加えて、積層プレスでは一度に処理する基板枚数が限られること、及び加熱冷却時間を含めると一回の処理に数時間を要する等、生産性を高めることが困難である。更に、外層にスルーホールめっきが入ることで導体層が厚くなり、ファインパターンの形成が困難である。また絶縁層の厚さがガラスクロスにより制限され、多層プリント配線板全体の薄化が困難になる等の課題がある。

【0003】

このような課題に対し、半導体パッケージ基板では回路形成された内層回路基板上に絶縁層と導体層とを交互に形成し、レーザードリルで形成したビアホールによって層間を接続する、いわゆるビルドアップ工法による製造技術も実用化されている。ビルドアップ工法では絶縁層を形成するために用いる材料は、プリプレグではなく、支持ベースフィルムに絶縁樹脂を塗布し、半硬化させた絶縁樹脂フィルム(ドライフィルム)を用いる。例えば、特許文献1及び特許文献2には、絶縁樹脂フィルムをラミネートし、加熱硬化後、粗化剤により表面に凹凸の粗化面を形成し、導体層をめっきにより形成する多層プリント配線板の製造法が開示されている。

【0004】

ビルドアップ工法による多層プリント配線板の製造方法では通常、内層回路基板に絶縁樹脂フィルムを加圧真空ラミネーターによりラミネートして絶縁層を形成する。最近は絶縁層上にファインパターンを形成する場合が多く、絶縁層の表面を平坦化する必要があることから、ラミネート処理と連動して平面プレス処理を行う。このような積層工程では一般的に、真空ラミネーター部(第1ユニット)と平面プレス部(第2ユニット)が上下1対の搬送フィルムによって連結された一貫ラインとなっている(図1参照)。基板は、表裏の所定位置に絶縁樹脂フィルムを仮貼りされた状態で上下の搬送フィルムに挟まれ、真空ラミネート処理、平面プレス処理へと進み、冷却された後に装置から排出される。

【0005】

絶縁樹脂フィルムの仮貼りは、オートカットラミネーターと呼ばれる仮貼り装置にて行う。この装置は、基板表裏の所定位置に、絶縁樹脂フィルムやフォトリソ用ドライフィルムの先端を仮貼りし、基板を送りながらドライフィルムをラミネートし、最後に設定された長さにフィルムをカットした後、基板を次工程へ送る装置である。仮貼り位置はミリ単位で設定でき、ラミネートと並行してドライフィルムの保護シートを巻き取る。従って、煩雑な作業を全自動で行うことで省力化を達成できる。絶縁樹脂フィルムの仮貼りでは積層を真空ラミネーターで行う為、ラミネートロールは加圧させず、フィルムを送る際のガイドローラーとして機能する。

【0006】

絶縁樹脂フィルムの積層が完了した基板は、次の工程でレーザードリルを使用したビア加工を行う為、支持ベースフィルムを剥離して絶縁樹脂の表面を露出させる必要がある。

しかしながら、一般的な絶縁樹脂フィルムにおいては、支持ベースフィルムの寸法は絶縁樹脂の塗工部と同じ、もしくは絶縁樹脂フィルムの巻取り(塗工)方向に沿って、絶縁樹脂が塗布されない数ミリ幅の余白があるのみである。従って、支持ベースフィルムの剥離は自動化出来ず、オペレーターが1枚ずつ手作業で行うことが一般的であり、生産性の低さと品質のばらつきが問題となっていた。

【0007】

更に補足すれば、積層後の支持ベースフィルムは絶縁樹脂との接着力が強く、フォトリソ用ドライフィルムで一般的に使用される、エアーブロー方式や粘着ロール方式の剥離装置(ピーラー)は使用できない。また、絶縁樹脂フィルムに専用設計された剥離装置は高価なうえ、現状では製造設備として採用できる信頼度の高いものが市販されていない。従って、積層後の絶縁樹脂フィルムから支持ベースフィルムを低コストで効率的に、かつ安定して剥離する方法が確立されていないことが課題となっていた。

【0008】

このような課題に対して、特許文献3には、絶縁樹脂フィルムの支持ベースフィルム上に予め接着層を形成し、真空ラミネート処理の過程で搬送フィルムと接着させ、搬送フィルムが巻き取られる際に自動剥離する方法が記載されている。この方法では、支持ベースフィルム上の搬送フィルムと接触する面に接着層を形成する。接着層は絶縁樹脂層の厚みムラを避ける為、絶縁樹脂層が形成されていない支持ベースフィルムの余白部に形成される。また、接着層は絶縁樹脂の塗布と同時に形成される為、図11のように、絶縁樹脂フィルムの巻き取り方向に沿って接着層が帯状或いは線状に形成される。

【0009】

特許文献3では、接着剤の種類としては、絶縁樹脂フィルムの品質低下を避ける為に、無溶剤で常温におけるタック(粘着性)が無いもの、中でもホットメルト接着剤が好ましいとしている。ホットメルト接着剤は冷却と同時に固化して接着性を発現するばかりか、様々な溶融温度をもつものが市販されており、ラミネート温度を変更した際に、溶融特性を調整できるというメリットがある。

【0010】

接着層が形成された絶縁樹脂フィルムを配線回路基板に仮貼りしたものを真空ラミネート処理すると、接着剤がラミネート温度で溶融し、支持ベースフィルムと搬送フィルムとが溶融密着する。この状態で平面プレス処理を経て、最終的に基板が冷却される段階で搬送フィルムと支持ベースフィルムとが完全に接着する。最終的に基板が排出される際に、搬送フィルムの上下のガイドローラーで分離される形で、支持ベースフィルムが自動的に剥離される。

【0011】

一方、特許文献4では、真空ラミネーターの投入機に設置したヒートガンで接着層を吐出形成する方法が記載されている。この方法では、絶縁樹脂フィルムが仮貼りされた基板が加圧真空ラミネーターへ投入される際に、図12のように、基板の搬送方向に沿って絶縁樹脂フィルム110の両側端に接着層を形成する。接着層は基板の有効面外に帯状或いは線状に形成される。

【0012】

更に、特許文献4では、支持ベースフィルムの剥離性の改善と、接着層の形成位置の精度を高める為に、ヒートガンをオートカットラミネーターの仮貼り位置に取付ける方法も提案されている。この方法では、図13のように、支持ベースフィルムを剥離する際の起点と接着層が重なる為、剥離不良が生じ難いという利点がある。特許文献3では、接着層を絶縁樹脂フィルムの製造時に形成するが、特許文献4の方法では真空ラミネート処理の直前に装置側で接着層を形成することから、様々な絶縁樹脂フィルムに適用できるという利点がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平11−087927号公報

【特許文献2】特開2001−196743号公報

【特許文献3】特開2005−340594号公報

【特許文献4】特開2005−340595号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、特許文献3による絶縁層の形成方法においては、絶縁樹脂フィルムの製造コストが高くなるという問題がある。絶縁樹脂フィルムは塗工原反をスリット加工して数本の製品に分割するが、ここで使用する絶縁樹脂フィルムは支持ベースフィルムの両端に余白を残す状態で絶縁樹脂を塗布しなければならない。従って、通常より幅の狭い支持ベースフィルムを使用することになり、塗工時の面積効率が下がってしまう。また、接着剤層を形成する為に新たなプロセスが必要になり、設備コストの追加と歩留りの低下から、更に製造コストが上がることになる。

【0015】

また、特許文献3及び4においては、接着剤層を絶縁樹脂フィルムの両端部に形成する為、支持ベースフィルムの中央部は搬送フィルムと接着しない。従って基板を排出する際に、図14のように、上下のガイドローラーで絶縁層から支持ベースフィルムを剥離する過程で支持ベースフィルムの中央部にシワが生じ、絶縁層の表面に、剥離痕(ムラ)141が生じ易いという問題がある。

【0016】

更に、従来の方法では接着層を絶縁樹脂フィルムの両端部に、その巻き取り方向に沿って帯状(線状)に形成するので、上述の方法では接着剤の使用量が必要以上に多くなるという問題がある。ノズルアプリケーターをオートカットラミネーターの仮貼り位置に取付ける方法では、接着剤の使用を最小限に抑えることができるが、接着剤を使用することによるコストアップは避けられない。

【0017】

本発明は、上記問題点に鑑み考案されたもので、支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを配線回路基板に積層し、支持ベースフィルムを剥離して配線回路基板上に絶縁層を形成する積層装置において、ランニングコストが安く、かつ効率的に支持ベースフィルムの剥離が可能な積層装置、及びこれを用いた絶縁層の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、上記課題を達成する為に、少なくとも、支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを、前記絶縁樹脂層の面を配線回路基板の面に対向するように重ねて、前記配線回路基板の有効領域外の所定領域と、前記絶縁樹脂層の端部を仮貼りしてから、前記絶縁樹脂フィルムを所定サイズにカットするオートカットラミネーターユニット10と、前記絶縁樹脂フィルムが仮貼りされた前記配線回路基板に搬送フィルムを重ね合わせる搬送フィルム送り出しユニット20と、前記絶縁樹脂層を前記配線回路基板の面に所定の条件で積層して絶縁層とする真空加圧ラミネーターユニット30と、前記配線回路基板の面に形成された前記絶縁層の平滑化を行う平面プレスユニット40と、前記配線回路基板の面に形成された、前記絶縁層の表面に残った前記支持ベースフィルムと、前記搬送フィルムとを超音波溶着にて接合し、かつ前記絶縁層を前記配線回路基板の面に残した状態で、搬送フィルムと支持ベースフィルムとを配線回路基板から剥離する搬送フィルム巻き取りユニット50とを具備することを特徴とする真空積層装置としたものである。

【0019】

また、本発明は、上記の真空積層装置を用いて、配線回路基板上に絶縁層を形成することを特徴とする絶縁層の形成方法としたものである。

【発明の効果】

【0020】

本発明では、支持ベースフィルムと加圧真空ラミネーターの搬送フィルムとを超音波溶着にて接合する。超音波溶着を用い、接着剤を用いないことでランニングコストを低減でき、短時間で確実に接合することで品質と生産性を向上できる効果がある。従来のように接着剤を使用する場合、接着剤を吐出するヒートガンと溶かした接着剤をポンプで吐出するメルターが必要であるが、メルターは常に接着剤を加熱する為、待機電力が大きいことが問題である。また、製造現場においては溶けた接着剤による悪臭の問題も懸念される。一方、本発明は、超音波溶着ユニットが超音波発振器、超音波ホーン、加圧を安定させる為のステーからなり、待機電力、消費電力ともに低い効果がある。本発明のこの方法によれば接着時間も数秒で済み、消耗品を使用しないことから、生産性を低下させることなくランニングコストを低く抑えることができる効果がある。

【0021】

本発明の真空積層装置を用いることにより、オートピーラー等の高価な設備を導入することなく、通常の積層動作に付随した安価な方法で支持ベースフィルムの剥離を行い、配線回路基板上に絶縁樹脂層を効率よく形成できる効果がある。また、剥離された支持ベースフィルムは搬送フィルムとともに巻かれて回収されるため、占有スペースが小さく、廃棄作業の負担も軽減される効果がある。つまり、生産性と経済性に優れ、品質、歩留まり等で安定して絶縁層を形成できる効果がある。

【図面の簡単な説明】

【0022】

【図1】本発明の真空積層装置の一実施例を示す模式構成図である。

【図2】(a)は、本発明の、絶縁樹脂フィルム110を巻き取る巻き取りフィルムの一例を示す斜視図である。(b)は、(a)の斜視図をA−A'線で切断した絶縁樹脂フィルム110の模式構成断面図である。

【図3】(a)は、本発明の、配線回路基板120の一例を示す模式平面図である。(b)は、(a)の模式平面図をB−B'線で切断した配線回路基板120の模式構成断面図である。

【図4】(a)は、本発明の、配線回路基板120の両面に絶縁樹脂フィルム110を仮貼りした配線回路基板120aの模式平面図である。112aは仮貼り部を示す。(b)は、(a)の模式平面図をC−C'線で切断した配線回路基板120aの模式構成断面図である。

【図5】本発明の、配線回路基板120aの両面に搬送フィルム131をサンドイッチした配線回路基板120bを示す模式構成断面図である。

【図6】本発明の、配線回路基板120bを真空ラミネート処理、次いで平面プレス処理を行った配線回路基板120cを示す模式構成断面図である。

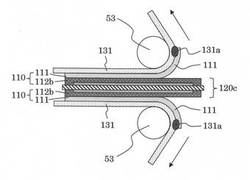

【図7】本発明の、配膳回路基板120cの絶縁層112b上の支持ベースフィルム111と、搬送フィルム131とを超音波溶着した状態を示す説明図である。131aは超音波溶着による接合部分である。

【図8】本発明の、超音波ホーン55の取り付け位置の一例を示す、模式構成図である。

【図9】本発明の、配線回路基板120cより搬送フィルム131及び支持ベースフィルム111を剥離している状態を示す説明図である。

【図10】本発明の、配線回路基板120の両面に絶縁層112bが形成された配線回路基板120dを示す模式構成断面図である。

【図11】従来技術の、接着層113を支持ベースフィルムの両端部に形成した絶縁樹脂フィルム110を巻き取った巻き取りフィルムの一例を示す斜視図である。(b)は、(a)の斜視図をD−D'線で切断した絶縁樹脂フィルム110の模式構成断面図である。

【図12】従来の、基板の搬送方向に沿って絶縁樹脂フィルム110の両端に接着層113を形成した配線回路基板の一例を示す斜視図である。(b)は、(a)の斜視図をE−E'線で切断した配線回路基板の模式構成断面図である。

【図13】従来技術の、絶縁樹脂フィルム110の仮貼り位置112aの近くに接着層113を形成した配線回路基板の一例を示す斜視図である。(b)は、(a)の斜視図をF−F'線で切断した配線回路基板の模式構成断面図である。

【図14】従来技術の、剥離痕(ムラ)141の発生状況を示す模式図である。

【発明を実施するための形態】

【0023】

本発明の真空積層装置の一実施例を示す模式構造図を図1に示す。

ここで、配線回路基板120の配線層が形成された領域を、配線回路基板の有効領域121と呼ぶことにする。本発明の真空積層装置は、絶縁樹脂フィルム110を配線回路基板120に仮貼りしてから、絶縁樹脂フィルム110を所定サイズにカットするオートカットラミネーターユニット10と、絶縁樹脂フィルム110が仮貼りされた配線回路基板120に搬送フィルム131を重ね合わせる搬送フィルム送り出しユニット20と、真空加圧ラミネーターユニット30と、平面プレスユニット40と、搬送フィルム巻き取りユニット50とを具備することが特徴である。

【0024】

ここで、オートカットラミネーターユニット10は、後記する支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110の、絶縁樹脂層112のある面を配線回路基板120の面に対向するように重ねて、配線回路基板の有効領域121の外の所定領域に、絶縁樹脂層112の端部を仮貼りすることで、絶縁樹脂フィルム110を配線回路基板120に仮貼りする。

【0025】

また、真空加圧ラミネーターユニット30は、絶縁樹脂フィルム110が仮貼りされた配線回路基板120に搬送フィルム131が重ね合わされた状態の配線回路基板120と絶縁樹脂フィルム110を所定の条件で加熱・加圧する積層処理により絶縁樹脂層112を硬化させて得た絶縁層112bが積層された配線回路基板120cを製造する。

【0026】

平面プレスユニット40は、配線回路基板120cの面に形成された絶縁層112bの平滑化を行う。

【0027】

搬送フィルム巻き取りユニット50は、絶縁層112bを表面にした配線回路基板120cの表面上に残している支持ベースフィルム111と、搬送フィルム131とを超音波溶着にて超音波溶着部131aを形成して接合する。次に、絶縁層112bを表面にした配線回路基板120c上から、超音波溶着部131aで溶着された搬送フィルム131と支持ベースフィルム111とを剥離する。

【0028】

本発明の真空積層装置は、支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110の絶縁樹脂層112を、予め配線層等が形成された配線回路基板120上に転写して絶縁層112bを形成する積層装置である。以下、本発明の真空積層装置を構成する各ユニットについて説明する。

【0029】

オートカットラミネーターユニット10は、後述する支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110を所定のサイズにカットして配線回路基板120上の所定位置に貼り付ける装置である。代表的な機種としては伯東(株)製のMach630、(株)日立プラントテクノロジー製のTLD-6500、(株)エム・シー・ケー製のMTA-602型等が挙げられる。

【0030】

先ず、オートカットラミネーターユニット10で使用するための絶縁樹脂フィルム110を別途作製する。PETフィルム等からなる支持ベースフィルム111の一方の面に樹脂溶液をロールコート等により塗布するか、樹脂フィルムを貼り付け転写する等の方法で絶縁樹脂層112を形成する。そして、図2の(a)及び(b)のように、絶縁樹脂層1

12の表面を保護フィルムで覆った形態でロール状に巻き取り、絶縁樹脂フィルム110の巻き取りロール11を作製する。具体的には、市販の絶縁樹脂フィルム110(ABF−GX、味の素ファインテクノ(株)製)などが使用できる。

【0031】

次に、配線回路基板120がローラーコンベアー14によりオートカットラミネーターユニット10へ搬送される。この配線回路基板120では、図3の(a)及び(b)のように、配線層等が形成された領域を、配線回路基板の有効領域121と呼ぶ。

【0032】

オートカットラミネーターユニット10には、前述の支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110の巻き取りロール11を装填する。そして、オートカットラミネーターユニット10は、巻き取りロール11から絶縁樹脂フィルム110を供給して、その絶縁樹脂フィルム110の保護フィルムを保護フィルム巻き取りロール13で巻き取ることで絶縁樹脂層112の表面を露出させた上で、絶縁樹脂フィルム110の先端を仮貼りプレート12に吸着させる。

【0033】

次に、仮貼りプレート12が下方へ移動して絶縁樹脂フィルム110の絶縁樹脂層112を配線回路基板120に接触させる。次に、図4(a)及び(b)のように、配線回路基板の有効領域121外の所定部分を覆う絶縁樹脂層112の先端部を加熱して、その部分を配線回路基板120に圧着して絶縁樹脂層の仮貼り部112aを形成する。

【0034】

更に、オートカットラミネーターユニット10は、ローラーコンベアー14とラミネートロール15が連動して配線回路基板120を送り、所定の位置で絶縁樹脂フィルム110をカットする。オートカットラミネーターユニット10では、図4(a)及び(b)のように、配線回路基板120のサイズにカットされた絶縁樹脂フィルム110が、その先端部の絶縁樹脂層の仮貼り部112aで配線回路基板120に仮貼りされた配線回路基板120aが得られる。

【0035】

次に、この配線回路基板120aを、ローラーコンベアー14にて搬送フィルム送り出しユニット20へ送り込む。搬送フィルム送り出しユニット20では、搬送フィルム送り出しロール21から搬送フィルム131を送り出し、その搬送フィルム131を、ガイドローラー22にて配線回路基板120aと重ね合わせる。それにより、図5のように、搬送フィルム131で両面をサンドイッチした配線回路基板120bを形成する。

【0036】

搬送フィルム131はユニチカ(株)製のPTH−38や、東レ(株)製の26X42、三菱化学ポリエステルフィルム(株)製のSP36等のPETフィルムを使用することができる。これらのPETフィルムのように、表面を粗面化処理した搬送フィルム131を用いることが特に望ましい。その理由は、真空ラミネートの際に配線回路基板120aと搬送フィルム131との間の空気が抜け易いので、次に積層した際に配線回路基板120cの両面に形成した絶縁層112bの品質が安定する効果があるからである。

【0037】

次に、搬送フィルム131で両面をサンドイッチされた配線回路基板120bをフィルム搬送により移動させ、加圧真空ラミネーターユニット30で配線回路基板120aと搬送フィルム131との間の空気を除去して積層処理をし、次いで平面プレスユニット40へ送り込む。

【0038】

加圧真空ラミネーターユニット30では、支持ベースフィルム111上の絶縁樹脂層112を、配線回路基板120の両面に加熱・加圧する積層処理を行い、平面プレスユニット40では、配線回路基板120cの両面に形成された絶縁層112bの平滑化処理を行い、図6のように、硬化した絶縁層112bが表面に形成された配線回路基板120cを製造する。

【0039】

加圧真空ラミネーターユニット40と平面プレスユニット50には、加圧真空ラミネーターの、ニチゴー・モートン(株)のCVP-300、(株)名機製作所のMVLP−500/600IIB等、市販のものを使用することができる。これらの機種は、加圧真空ラミネーターユニット40と平面プレスユニット50とを備え、これらがフィルム搬送系で連結されていることから特に好ましい。

【0040】

次に、配線回路基板120cを平面プレスユニット40より送り出し、搬送フィルム巻き取りユニット50へ送る。搬送フィルム巻き取りユニット50では、配線回路基板120cを1サイクル停止し、その間に上下の冷却ファン54で冷やす。

【0041】

また、搬送フィルム巻取りユニット50は超音波ホーン55を備える。搬送フィルム巻取りユニット50では、図7のように、超音波ホーン55が絶縁樹脂フィルム110の先端部に相当する搬送フィルム131の所定の位置を支持ベースフィルム111に超音波溶着する。

【0042】

通常の積層工程では1サイクルが1分程度であるが、従来のホットメルト接着剤を用いる製造方法では、1サイクルの時間が短い場合において、基板の冷却によるホットメルト接着剤の冷却時間が不十分になり、搬送フィルム131と支持ベースフィルム111との十分な接着強度が得られない問題があった。そのため、搬送フィルム巻き取りユニット50における、配線回路基板120cからの支持ベースフィルム111の剥離が安定しないことがある問題があった。

【0043】

それに対して、本発明では、超音波ホーン55による超音波溶着で搬送フィルム131に支持ベースフィルム111を溶着する時間が数秒で済むので、搬送フィルム131と支持ベースフィルム111との十分な接着強度が得られる効果がある。特に、搬送フィルム131と支持ベースフィルム111を同じ材質同士にすれば、特に良好な、搬送フィルム131と支持ベースフィルム111との接着強度が得られる効果がある。

【0044】

超音波溶着部131aは、支持ベースフィルム111を剥離する際のきっかけとして作用するので、支持ベースフィルム111の基板の搬送方向に対する先端部に、基板の搬送方向に垂直な直線に沿って、直線の中央部と両端部とを含む複数箇所に形成することが好ましい。超音波溶着部131aの形状は超音波ホーン55の接触面の形状に対応するが、細いスティック状の超音波ホーン55を直線状に多数配置してもよいし、接触面をライン状とした超音波ホーン55を数個配置しても良い。

【0045】

本発明では、支持ベースフィルム111の先端部に形成する超音波溶着部131aを、基板の搬送方向に垂直な直線に沿って、直線の中央部と両端部とを含む複数箇所に形成するので、支持ベースフィルム111の先端部の中央部も超音波溶着部131aで搬送フィルム131に接着する。そのため、図9のように、上下の搬送フィルム巻き取りガイドローラー53で巻き取ることで配線回路基板120cの絶縁層112bから支持ベースフィルム111を剥離する過程で支持ベースフィルム111の中央部にシワが生じることが無い効果がある。すなわち、本発明は、絶縁層112bの表面に剥離痕(ムラ)141が生じ無い効果がある。

【0046】

図8のように、超音波ホーン55は搬送フィルム131の外側、基板に対して上下の位置に設置し、配線回路基板120cが停止した後、基板方向へスライドして所定の条件にて溶着を行う。また、超音波溶着を確実に行うためには、超音波ホーン55を一定の圧力で接着物に押し付ける必要がある為、超音波ホーン55は加圧制御が可能なエアシリンダーに取り付けられる。

【0047】

超音波ホーン55による超音波溶着の条件で重要なのは加圧力、発振時間、振幅である。これらは超音波ホーン55の形状や材質、及び溶着する基材の組み合わせによって最適化する。例えば、細いスティック状の超音波ホーン55を用いる場合、加圧力を上げると接触面の圧力が高くなり、十分な振幅が得られない。一方、接触面をライン状とした場合、加圧力と振幅を大きくして接触面に適度な負荷を加える必要がある。但し、負荷を加えすぎると振動が停止したり、超音波ホーン55が変形したり、溶着界面の温度が上がり過ぎて基板が損傷する等、注意が必要である。更に詳細には、超音波ホーン55の接触面に突起状の構造を設け、スポット形状の溶着とすることも可能であるが、ここでは省略する。

【0048】

搬送フィルム巻取りユニット50の超音波ホーン55を駆動する超音波溶着装置はブランソン社(米国)製、デュケイン社(米国)製、ハーマン社(独)製等、市販の超音波溶着機を使用することができる。また、製品毎に配線回路基板120の厚さが異なるので、加圧力を自動制御できるエアシリンダーと、発振出力を自動制御できる発振器を備えることが好ましい。超音波ホーン55はエアシリンダーに取り付けた状態で搬送フィルム巻取りユニット50へ取り付け、発信機は装置外の操作し易い場所へ設置することができる。

【0049】

絶縁層112bを積層した配線回路基板120cは、搬送フィルム巻き取りユニット50から排出される際に、図9のように、搬送フィルム131と支持ベースフィルム111とが配線回路基板120cから剥離され、図10のように、配線回路基板120の両面に絶縁層112bが形成された配線回路基板120dを得ることができる。この処理は、搬送フィルム巻き取りガイドローラー53により、超音波溶着部131aを起点として、搬送フィルム131と支持ベースフィルム111を配線回路基板120より剥離する。

【0050】

搬送フィルム131と支持ベースフィルム111の超音波溶着の条件や基板の形状によっては、支持ベースフィルム111と配線回路基板120が接合されることがあるが、搬送フィルム131と支持ベースフィルム111とを同じPET材で形成すると、以下のように問題無く搬送フィルム131と支持ベースフィルム111を配線回路基板120cより剥離できる効果がある。すなわち、この剥離処理の際に、搬送フィルム131と支持ベースフィルム111とのPET素材間の接合強度が最も強い為、配線回路基板120cの表面の絶縁層112bと支持ベースフィルム111との界面で安定して剥離することができる効果がある。

【0051】

配線回路基板120cから剥離された支持ベースフィルム111は、搬送フィルム131とともに、搬送フィルム巻き取りロール51に巻き取られて回収される。

【0052】

なお本発明では、超音波ホーン55の取り付け位置を、搬送フィルム巻き取りユニット50の基板冷却部としているが、積層工程に基板冷却ユニットを追加している場合は、設置スペースを確保し易い基板冷却ユニットに取り付けることもできる。

【0053】

また、搬送フィルム131と支持ベースフィルム111の超音波溶着は積層工程のどの段階で行っても差し支えないが、例えば配線回路基板120aのように、絶縁樹脂フィルム110が仮貼りされた状態においては、超音波溶着により仮貼り部が剥離する可能性があること、及び超音波ホーン55を押し付ける際に絶縁樹脂フィルム110にしわが生じたりすることから、絶縁層112bが積層された後に行うことが好ましい。

【産業上の利用可能性】

【0054】

本発明の真空積層装置を用いた絶縁層112bの形成方法によれば、オートピーラー等の高価な設備を導入することなく、通常の積層動作に付随した安価な方法で支持ベースフ

ィルム111の剥離を行い、配線回路基板120上に絶縁層112bを効率よく形成できる。また、剥離された支持ベースフィルム111は搬送フィルム131とともに、搬送フィルム巻き取りロール51に巻き取られて回収されるため、占有スペースが小さく、廃棄作業の負担も軽減される。つまり、生産性と経済性に優れ、品質、歩留まり等で安定して絶縁層112bを形成できる効果がある。

【0055】

更に、以上の製造方法で得た配線回路基板120dの絶縁層112b上に、更に、回路形成、ビア形成及び上記絶縁層112b形成を所定回数繰り返すことにより、多層配線回路基板及び、半導体パッケージ基板等を容易に製造することができる。

【符号の説明】

【0056】

10・・・・オートカットラミネーターユニット

11・・・・絶縁樹脂フィルム巻き出しロール

12・・・・エアー吸着盤

13・・・・保護フィルム巻き取りロール

14・・・・ローラーコンベアー

15・・・・ラミネートロール

20・・・・搬送フィルム巻き出しユニット

21・・・・搬送フィルム巻き出しロール

22・・・・ガイドロール

30・・・・真空加圧ラミネーターユニット

31a・・・・真空ラミネーター上熱板

31b・・・・真空ラミネーター下熱板

40・・・・平面プレスユニット

41a・・・・平面プレス上熱板

41b・・・・平面プレス下熱板

50・・・・搬送フィルム巻き取りユニット

51・・・・搬送フィルム巻き取りロール

52・・・・ニップロール

53・・・・搬送フィルム巻き取りガイドローラー

54・・・・冷却ファン

55・・・・超音波ホーン

110・・・・絶縁樹脂フィルム

111・・・・支持ベースフィルム

112・・・・絶縁樹脂層

112a・・・・絶縁樹脂層の仮貼り部

112b・・・・絶縁層

113・・・・接着層

120・・・・配線回路基板

120a・・・・絶縁樹脂フィルムが仮貼りされた配線回路基板

120b・・・・上下の搬送フィルムでサンドイッチされた配線回路基板

120c・・・・積層処理後の配線回路基板

120d・・・・支持ベースフィルム剥離後の配線回路基板

121・・・・配線回路基板の有効領域

131・・・・搬送フィルム

131a・・・・超音波溶着部

141・・・・剥離痕(ムラ)

【技術分野】

【0001】

本発明は、絶縁層と配線層とを交互に積み上げて作製する多層プリント配線板において、配線回路基板上に絶縁層を形成する為の真空積層装置、及びこれを用いた絶縁層の形成方法に関する。

【背景技術】

【0002】

従来、多層プリント配線板の一般的な製造方法として、回路形成された内層回路基板に絶縁層としてのプリプレグシート、及び導体層としての銅箔を重ね合わせ、積層プレスにて一括積層した後、スルーホールによって層間を接続する方法が実用化されている。このプリプレグシートとは、ガラスクロスにエポキシ樹脂を含浸して半硬化させた樹脂シートである。しかし、この方法ではプリプレグの樹脂を熱により再流動させて一定圧力下で硬化させるため、均一に硬化成形するためには少なくとも1.0〜1.5時間は必要である。加えて、積層プレスでは一度に処理する基板枚数が限られること、及び加熱冷却時間を含めると一回の処理に数時間を要する等、生産性を高めることが困難である。更に、外層にスルーホールめっきが入ることで導体層が厚くなり、ファインパターンの形成が困難である。また絶縁層の厚さがガラスクロスにより制限され、多層プリント配線板全体の薄化が困難になる等の課題がある。

【0003】

このような課題に対し、半導体パッケージ基板では回路形成された内層回路基板上に絶縁層と導体層とを交互に形成し、レーザードリルで形成したビアホールによって層間を接続する、いわゆるビルドアップ工法による製造技術も実用化されている。ビルドアップ工法では絶縁層を形成するために用いる材料は、プリプレグではなく、支持ベースフィルムに絶縁樹脂を塗布し、半硬化させた絶縁樹脂フィルム(ドライフィルム)を用いる。例えば、特許文献1及び特許文献2には、絶縁樹脂フィルムをラミネートし、加熱硬化後、粗化剤により表面に凹凸の粗化面を形成し、導体層をめっきにより形成する多層プリント配線板の製造法が開示されている。

【0004】

ビルドアップ工法による多層プリント配線板の製造方法では通常、内層回路基板に絶縁樹脂フィルムを加圧真空ラミネーターによりラミネートして絶縁層を形成する。最近は絶縁層上にファインパターンを形成する場合が多く、絶縁層の表面を平坦化する必要があることから、ラミネート処理と連動して平面プレス処理を行う。このような積層工程では一般的に、真空ラミネーター部(第1ユニット)と平面プレス部(第2ユニット)が上下1対の搬送フィルムによって連結された一貫ラインとなっている(図1参照)。基板は、表裏の所定位置に絶縁樹脂フィルムを仮貼りされた状態で上下の搬送フィルムに挟まれ、真空ラミネート処理、平面プレス処理へと進み、冷却された後に装置から排出される。

【0005】

絶縁樹脂フィルムの仮貼りは、オートカットラミネーターと呼ばれる仮貼り装置にて行う。この装置は、基板表裏の所定位置に、絶縁樹脂フィルムやフォトリソ用ドライフィルムの先端を仮貼りし、基板を送りながらドライフィルムをラミネートし、最後に設定された長さにフィルムをカットした後、基板を次工程へ送る装置である。仮貼り位置はミリ単位で設定でき、ラミネートと並行してドライフィルムの保護シートを巻き取る。従って、煩雑な作業を全自動で行うことで省力化を達成できる。絶縁樹脂フィルムの仮貼りでは積層を真空ラミネーターで行う為、ラミネートロールは加圧させず、フィルムを送る際のガイドローラーとして機能する。

【0006】

絶縁樹脂フィルムの積層が完了した基板は、次の工程でレーザードリルを使用したビア加工を行う為、支持ベースフィルムを剥離して絶縁樹脂の表面を露出させる必要がある。

しかしながら、一般的な絶縁樹脂フィルムにおいては、支持ベースフィルムの寸法は絶縁樹脂の塗工部と同じ、もしくは絶縁樹脂フィルムの巻取り(塗工)方向に沿って、絶縁樹脂が塗布されない数ミリ幅の余白があるのみである。従って、支持ベースフィルムの剥離は自動化出来ず、オペレーターが1枚ずつ手作業で行うことが一般的であり、生産性の低さと品質のばらつきが問題となっていた。

【0007】

更に補足すれば、積層後の支持ベースフィルムは絶縁樹脂との接着力が強く、フォトリソ用ドライフィルムで一般的に使用される、エアーブロー方式や粘着ロール方式の剥離装置(ピーラー)は使用できない。また、絶縁樹脂フィルムに専用設計された剥離装置は高価なうえ、現状では製造設備として採用できる信頼度の高いものが市販されていない。従って、積層後の絶縁樹脂フィルムから支持ベースフィルムを低コストで効率的に、かつ安定して剥離する方法が確立されていないことが課題となっていた。

【0008】

このような課題に対して、特許文献3には、絶縁樹脂フィルムの支持ベースフィルム上に予め接着層を形成し、真空ラミネート処理の過程で搬送フィルムと接着させ、搬送フィルムが巻き取られる際に自動剥離する方法が記載されている。この方法では、支持ベースフィルム上の搬送フィルムと接触する面に接着層を形成する。接着層は絶縁樹脂層の厚みムラを避ける為、絶縁樹脂層が形成されていない支持ベースフィルムの余白部に形成される。また、接着層は絶縁樹脂の塗布と同時に形成される為、図11のように、絶縁樹脂フィルムの巻き取り方向に沿って接着層が帯状或いは線状に形成される。

【0009】

特許文献3では、接着剤の種類としては、絶縁樹脂フィルムの品質低下を避ける為に、無溶剤で常温におけるタック(粘着性)が無いもの、中でもホットメルト接着剤が好ましいとしている。ホットメルト接着剤は冷却と同時に固化して接着性を発現するばかりか、様々な溶融温度をもつものが市販されており、ラミネート温度を変更した際に、溶融特性を調整できるというメリットがある。

【0010】

接着層が形成された絶縁樹脂フィルムを配線回路基板に仮貼りしたものを真空ラミネート処理すると、接着剤がラミネート温度で溶融し、支持ベースフィルムと搬送フィルムとが溶融密着する。この状態で平面プレス処理を経て、最終的に基板が冷却される段階で搬送フィルムと支持ベースフィルムとが完全に接着する。最終的に基板が排出される際に、搬送フィルムの上下のガイドローラーで分離される形で、支持ベースフィルムが自動的に剥離される。

【0011】

一方、特許文献4では、真空ラミネーターの投入機に設置したヒートガンで接着層を吐出形成する方法が記載されている。この方法では、絶縁樹脂フィルムが仮貼りされた基板が加圧真空ラミネーターへ投入される際に、図12のように、基板の搬送方向に沿って絶縁樹脂フィルム110の両側端に接着層を形成する。接着層は基板の有効面外に帯状或いは線状に形成される。

【0012】

更に、特許文献4では、支持ベースフィルムの剥離性の改善と、接着層の形成位置の精度を高める為に、ヒートガンをオートカットラミネーターの仮貼り位置に取付ける方法も提案されている。この方法では、図13のように、支持ベースフィルムを剥離する際の起点と接着層が重なる為、剥離不良が生じ難いという利点がある。特許文献3では、接着層を絶縁樹脂フィルムの製造時に形成するが、特許文献4の方法では真空ラミネート処理の直前に装置側で接着層を形成することから、様々な絶縁樹脂フィルムに適用できるという利点がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平11−087927号公報

【特許文献2】特開2001−196743号公報

【特許文献3】特開2005−340594号公報

【特許文献4】特開2005−340595号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、特許文献3による絶縁層の形成方法においては、絶縁樹脂フィルムの製造コストが高くなるという問題がある。絶縁樹脂フィルムは塗工原反をスリット加工して数本の製品に分割するが、ここで使用する絶縁樹脂フィルムは支持ベースフィルムの両端に余白を残す状態で絶縁樹脂を塗布しなければならない。従って、通常より幅の狭い支持ベースフィルムを使用することになり、塗工時の面積効率が下がってしまう。また、接着剤層を形成する為に新たなプロセスが必要になり、設備コストの追加と歩留りの低下から、更に製造コストが上がることになる。

【0015】

また、特許文献3及び4においては、接着剤層を絶縁樹脂フィルムの両端部に形成する為、支持ベースフィルムの中央部は搬送フィルムと接着しない。従って基板を排出する際に、図14のように、上下のガイドローラーで絶縁層から支持ベースフィルムを剥離する過程で支持ベースフィルムの中央部にシワが生じ、絶縁層の表面に、剥離痕(ムラ)141が生じ易いという問題がある。

【0016】

更に、従来の方法では接着層を絶縁樹脂フィルムの両端部に、その巻き取り方向に沿って帯状(線状)に形成するので、上述の方法では接着剤の使用量が必要以上に多くなるという問題がある。ノズルアプリケーターをオートカットラミネーターの仮貼り位置に取付ける方法では、接着剤の使用を最小限に抑えることができるが、接着剤を使用することによるコストアップは避けられない。

【0017】

本発明は、上記問題点に鑑み考案されたもので、支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを配線回路基板に積層し、支持ベースフィルムを剥離して配線回路基板上に絶縁層を形成する積層装置において、ランニングコストが安く、かつ効率的に支持ベースフィルムの剥離が可能な積層装置、及びこれを用いた絶縁層の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、上記課題を達成する為に、少なくとも、支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを、前記絶縁樹脂層の面を配線回路基板の面に対向するように重ねて、前記配線回路基板の有効領域外の所定領域と、前記絶縁樹脂層の端部を仮貼りしてから、前記絶縁樹脂フィルムを所定サイズにカットするオートカットラミネーターユニット10と、前記絶縁樹脂フィルムが仮貼りされた前記配線回路基板に搬送フィルムを重ね合わせる搬送フィルム送り出しユニット20と、前記絶縁樹脂層を前記配線回路基板の面に所定の条件で積層して絶縁層とする真空加圧ラミネーターユニット30と、前記配線回路基板の面に形成された前記絶縁層の平滑化を行う平面プレスユニット40と、前記配線回路基板の面に形成された、前記絶縁層の表面に残った前記支持ベースフィルムと、前記搬送フィルムとを超音波溶着にて接合し、かつ前記絶縁層を前記配線回路基板の面に残した状態で、搬送フィルムと支持ベースフィルムとを配線回路基板から剥離する搬送フィルム巻き取りユニット50とを具備することを特徴とする真空積層装置としたものである。

【0019】

また、本発明は、上記の真空積層装置を用いて、配線回路基板上に絶縁層を形成することを特徴とする絶縁層の形成方法としたものである。

【発明の効果】

【0020】

本発明では、支持ベースフィルムと加圧真空ラミネーターの搬送フィルムとを超音波溶着にて接合する。超音波溶着を用い、接着剤を用いないことでランニングコストを低減でき、短時間で確実に接合することで品質と生産性を向上できる効果がある。従来のように接着剤を使用する場合、接着剤を吐出するヒートガンと溶かした接着剤をポンプで吐出するメルターが必要であるが、メルターは常に接着剤を加熱する為、待機電力が大きいことが問題である。また、製造現場においては溶けた接着剤による悪臭の問題も懸念される。一方、本発明は、超音波溶着ユニットが超音波発振器、超音波ホーン、加圧を安定させる為のステーからなり、待機電力、消費電力ともに低い効果がある。本発明のこの方法によれば接着時間も数秒で済み、消耗品を使用しないことから、生産性を低下させることなくランニングコストを低く抑えることができる効果がある。

【0021】

本発明の真空積層装置を用いることにより、オートピーラー等の高価な設備を導入することなく、通常の積層動作に付随した安価な方法で支持ベースフィルムの剥離を行い、配線回路基板上に絶縁樹脂層を効率よく形成できる効果がある。また、剥離された支持ベースフィルムは搬送フィルムとともに巻かれて回収されるため、占有スペースが小さく、廃棄作業の負担も軽減される効果がある。つまり、生産性と経済性に優れ、品質、歩留まり等で安定して絶縁層を形成できる効果がある。

【図面の簡単な説明】

【0022】

【図1】本発明の真空積層装置の一実施例を示す模式構成図である。

【図2】(a)は、本発明の、絶縁樹脂フィルム110を巻き取る巻き取りフィルムの一例を示す斜視図である。(b)は、(a)の斜視図をA−A'線で切断した絶縁樹脂フィルム110の模式構成断面図である。

【図3】(a)は、本発明の、配線回路基板120の一例を示す模式平面図である。(b)は、(a)の模式平面図をB−B'線で切断した配線回路基板120の模式構成断面図である。

【図4】(a)は、本発明の、配線回路基板120の両面に絶縁樹脂フィルム110を仮貼りした配線回路基板120aの模式平面図である。112aは仮貼り部を示す。(b)は、(a)の模式平面図をC−C'線で切断した配線回路基板120aの模式構成断面図である。

【図5】本発明の、配線回路基板120aの両面に搬送フィルム131をサンドイッチした配線回路基板120bを示す模式構成断面図である。

【図6】本発明の、配線回路基板120bを真空ラミネート処理、次いで平面プレス処理を行った配線回路基板120cを示す模式構成断面図である。

【図7】本発明の、配膳回路基板120cの絶縁層112b上の支持ベースフィルム111と、搬送フィルム131とを超音波溶着した状態を示す説明図である。131aは超音波溶着による接合部分である。

【図8】本発明の、超音波ホーン55の取り付け位置の一例を示す、模式構成図である。

【図9】本発明の、配線回路基板120cより搬送フィルム131及び支持ベースフィルム111を剥離している状態を示す説明図である。

【図10】本発明の、配線回路基板120の両面に絶縁層112bが形成された配線回路基板120dを示す模式構成断面図である。

【図11】従来技術の、接着層113を支持ベースフィルムの両端部に形成した絶縁樹脂フィルム110を巻き取った巻き取りフィルムの一例を示す斜視図である。(b)は、(a)の斜視図をD−D'線で切断した絶縁樹脂フィルム110の模式構成断面図である。

【図12】従来の、基板の搬送方向に沿って絶縁樹脂フィルム110の両端に接着層113を形成した配線回路基板の一例を示す斜視図である。(b)は、(a)の斜視図をE−E'線で切断した配線回路基板の模式構成断面図である。

【図13】従来技術の、絶縁樹脂フィルム110の仮貼り位置112aの近くに接着層113を形成した配線回路基板の一例を示す斜視図である。(b)は、(a)の斜視図をF−F'線で切断した配線回路基板の模式構成断面図である。

【図14】従来技術の、剥離痕(ムラ)141の発生状況を示す模式図である。

【発明を実施するための形態】

【0023】

本発明の真空積層装置の一実施例を示す模式構造図を図1に示す。

ここで、配線回路基板120の配線層が形成された領域を、配線回路基板の有効領域121と呼ぶことにする。本発明の真空積層装置は、絶縁樹脂フィルム110を配線回路基板120に仮貼りしてから、絶縁樹脂フィルム110を所定サイズにカットするオートカットラミネーターユニット10と、絶縁樹脂フィルム110が仮貼りされた配線回路基板120に搬送フィルム131を重ね合わせる搬送フィルム送り出しユニット20と、真空加圧ラミネーターユニット30と、平面プレスユニット40と、搬送フィルム巻き取りユニット50とを具備することが特徴である。

【0024】

ここで、オートカットラミネーターユニット10は、後記する支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110の、絶縁樹脂層112のある面を配線回路基板120の面に対向するように重ねて、配線回路基板の有効領域121の外の所定領域に、絶縁樹脂層112の端部を仮貼りすることで、絶縁樹脂フィルム110を配線回路基板120に仮貼りする。

【0025】

また、真空加圧ラミネーターユニット30は、絶縁樹脂フィルム110が仮貼りされた配線回路基板120に搬送フィルム131が重ね合わされた状態の配線回路基板120と絶縁樹脂フィルム110を所定の条件で加熱・加圧する積層処理により絶縁樹脂層112を硬化させて得た絶縁層112bが積層された配線回路基板120cを製造する。

【0026】

平面プレスユニット40は、配線回路基板120cの面に形成された絶縁層112bの平滑化を行う。

【0027】

搬送フィルム巻き取りユニット50は、絶縁層112bを表面にした配線回路基板120cの表面上に残している支持ベースフィルム111と、搬送フィルム131とを超音波溶着にて超音波溶着部131aを形成して接合する。次に、絶縁層112bを表面にした配線回路基板120c上から、超音波溶着部131aで溶着された搬送フィルム131と支持ベースフィルム111とを剥離する。

【0028】

本発明の真空積層装置は、支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110の絶縁樹脂層112を、予め配線層等が形成された配線回路基板120上に転写して絶縁層112bを形成する積層装置である。以下、本発明の真空積層装置を構成する各ユニットについて説明する。

【0029】

オートカットラミネーターユニット10は、後述する支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110を所定のサイズにカットして配線回路基板120上の所定位置に貼り付ける装置である。代表的な機種としては伯東(株)製のMach630、(株)日立プラントテクノロジー製のTLD-6500、(株)エム・シー・ケー製のMTA-602型等が挙げられる。

【0030】

先ず、オートカットラミネーターユニット10で使用するための絶縁樹脂フィルム110を別途作製する。PETフィルム等からなる支持ベースフィルム111の一方の面に樹脂溶液をロールコート等により塗布するか、樹脂フィルムを貼り付け転写する等の方法で絶縁樹脂層112を形成する。そして、図2の(a)及び(b)のように、絶縁樹脂層1

12の表面を保護フィルムで覆った形態でロール状に巻き取り、絶縁樹脂フィルム110の巻き取りロール11を作製する。具体的には、市販の絶縁樹脂フィルム110(ABF−GX、味の素ファインテクノ(株)製)などが使用できる。

【0031】

次に、配線回路基板120がローラーコンベアー14によりオートカットラミネーターユニット10へ搬送される。この配線回路基板120では、図3の(a)及び(b)のように、配線層等が形成された領域を、配線回路基板の有効領域121と呼ぶ。

【0032】

オートカットラミネーターユニット10には、前述の支持ベースフィルム111に絶縁樹脂層112が形成された絶縁樹脂フィルム110の巻き取りロール11を装填する。そして、オートカットラミネーターユニット10は、巻き取りロール11から絶縁樹脂フィルム110を供給して、その絶縁樹脂フィルム110の保護フィルムを保護フィルム巻き取りロール13で巻き取ることで絶縁樹脂層112の表面を露出させた上で、絶縁樹脂フィルム110の先端を仮貼りプレート12に吸着させる。

【0033】

次に、仮貼りプレート12が下方へ移動して絶縁樹脂フィルム110の絶縁樹脂層112を配線回路基板120に接触させる。次に、図4(a)及び(b)のように、配線回路基板の有効領域121外の所定部分を覆う絶縁樹脂層112の先端部を加熱して、その部分を配線回路基板120に圧着して絶縁樹脂層の仮貼り部112aを形成する。

【0034】

更に、オートカットラミネーターユニット10は、ローラーコンベアー14とラミネートロール15が連動して配線回路基板120を送り、所定の位置で絶縁樹脂フィルム110をカットする。オートカットラミネーターユニット10では、図4(a)及び(b)のように、配線回路基板120のサイズにカットされた絶縁樹脂フィルム110が、その先端部の絶縁樹脂層の仮貼り部112aで配線回路基板120に仮貼りされた配線回路基板120aが得られる。

【0035】

次に、この配線回路基板120aを、ローラーコンベアー14にて搬送フィルム送り出しユニット20へ送り込む。搬送フィルム送り出しユニット20では、搬送フィルム送り出しロール21から搬送フィルム131を送り出し、その搬送フィルム131を、ガイドローラー22にて配線回路基板120aと重ね合わせる。それにより、図5のように、搬送フィルム131で両面をサンドイッチした配線回路基板120bを形成する。

【0036】

搬送フィルム131はユニチカ(株)製のPTH−38や、東レ(株)製の26X42、三菱化学ポリエステルフィルム(株)製のSP36等のPETフィルムを使用することができる。これらのPETフィルムのように、表面を粗面化処理した搬送フィルム131を用いることが特に望ましい。その理由は、真空ラミネートの際に配線回路基板120aと搬送フィルム131との間の空気が抜け易いので、次に積層した際に配線回路基板120cの両面に形成した絶縁層112bの品質が安定する効果があるからである。

【0037】

次に、搬送フィルム131で両面をサンドイッチされた配線回路基板120bをフィルム搬送により移動させ、加圧真空ラミネーターユニット30で配線回路基板120aと搬送フィルム131との間の空気を除去して積層処理をし、次いで平面プレスユニット40へ送り込む。

【0038】

加圧真空ラミネーターユニット30では、支持ベースフィルム111上の絶縁樹脂層112を、配線回路基板120の両面に加熱・加圧する積層処理を行い、平面プレスユニット40では、配線回路基板120cの両面に形成された絶縁層112bの平滑化処理を行い、図6のように、硬化した絶縁層112bが表面に形成された配線回路基板120cを製造する。

【0039】

加圧真空ラミネーターユニット40と平面プレスユニット50には、加圧真空ラミネーターの、ニチゴー・モートン(株)のCVP-300、(株)名機製作所のMVLP−500/600IIB等、市販のものを使用することができる。これらの機種は、加圧真空ラミネーターユニット40と平面プレスユニット50とを備え、これらがフィルム搬送系で連結されていることから特に好ましい。

【0040】

次に、配線回路基板120cを平面プレスユニット40より送り出し、搬送フィルム巻き取りユニット50へ送る。搬送フィルム巻き取りユニット50では、配線回路基板120cを1サイクル停止し、その間に上下の冷却ファン54で冷やす。

【0041】

また、搬送フィルム巻取りユニット50は超音波ホーン55を備える。搬送フィルム巻取りユニット50では、図7のように、超音波ホーン55が絶縁樹脂フィルム110の先端部に相当する搬送フィルム131の所定の位置を支持ベースフィルム111に超音波溶着する。

【0042】

通常の積層工程では1サイクルが1分程度であるが、従来のホットメルト接着剤を用いる製造方法では、1サイクルの時間が短い場合において、基板の冷却によるホットメルト接着剤の冷却時間が不十分になり、搬送フィルム131と支持ベースフィルム111との十分な接着強度が得られない問題があった。そのため、搬送フィルム巻き取りユニット50における、配線回路基板120cからの支持ベースフィルム111の剥離が安定しないことがある問題があった。

【0043】

それに対して、本発明では、超音波ホーン55による超音波溶着で搬送フィルム131に支持ベースフィルム111を溶着する時間が数秒で済むので、搬送フィルム131と支持ベースフィルム111との十分な接着強度が得られる効果がある。特に、搬送フィルム131と支持ベースフィルム111を同じ材質同士にすれば、特に良好な、搬送フィルム131と支持ベースフィルム111との接着強度が得られる効果がある。

【0044】

超音波溶着部131aは、支持ベースフィルム111を剥離する際のきっかけとして作用するので、支持ベースフィルム111の基板の搬送方向に対する先端部に、基板の搬送方向に垂直な直線に沿って、直線の中央部と両端部とを含む複数箇所に形成することが好ましい。超音波溶着部131aの形状は超音波ホーン55の接触面の形状に対応するが、細いスティック状の超音波ホーン55を直線状に多数配置してもよいし、接触面をライン状とした超音波ホーン55を数個配置しても良い。

【0045】

本発明では、支持ベースフィルム111の先端部に形成する超音波溶着部131aを、基板の搬送方向に垂直な直線に沿って、直線の中央部と両端部とを含む複数箇所に形成するので、支持ベースフィルム111の先端部の中央部も超音波溶着部131aで搬送フィルム131に接着する。そのため、図9のように、上下の搬送フィルム巻き取りガイドローラー53で巻き取ることで配線回路基板120cの絶縁層112bから支持ベースフィルム111を剥離する過程で支持ベースフィルム111の中央部にシワが生じることが無い効果がある。すなわち、本発明は、絶縁層112bの表面に剥離痕(ムラ)141が生じ無い効果がある。

【0046】

図8のように、超音波ホーン55は搬送フィルム131の外側、基板に対して上下の位置に設置し、配線回路基板120cが停止した後、基板方向へスライドして所定の条件にて溶着を行う。また、超音波溶着を確実に行うためには、超音波ホーン55を一定の圧力で接着物に押し付ける必要がある為、超音波ホーン55は加圧制御が可能なエアシリンダーに取り付けられる。

【0047】

超音波ホーン55による超音波溶着の条件で重要なのは加圧力、発振時間、振幅である。これらは超音波ホーン55の形状や材質、及び溶着する基材の組み合わせによって最適化する。例えば、細いスティック状の超音波ホーン55を用いる場合、加圧力を上げると接触面の圧力が高くなり、十分な振幅が得られない。一方、接触面をライン状とした場合、加圧力と振幅を大きくして接触面に適度な負荷を加える必要がある。但し、負荷を加えすぎると振動が停止したり、超音波ホーン55が変形したり、溶着界面の温度が上がり過ぎて基板が損傷する等、注意が必要である。更に詳細には、超音波ホーン55の接触面に突起状の構造を設け、スポット形状の溶着とすることも可能であるが、ここでは省略する。

【0048】

搬送フィルム巻取りユニット50の超音波ホーン55を駆動する超音波溶着装置はブランソン社(米国)製、デュケイン社(米国)製、ハーマン社(独)製等、市販の超音波溶着機を使用することができる。また、製品毎に配線回路基板120の厚さが異なるので、加圧力を自動制御できるエアシリンダーと、発振出力を自動制御できる発振器を備えることが好ましい。超音波ホーン55はエアシリンダーに取り付けた状態で搬送フィルム巻取りユニット50へ取り付け、発信機は装置外の操作し易い場所へ設置することができる。

【0049】

絶縁層112bを積層した配線回路基板120cは、搬送フィルム巻き取りユニット50から排出される際に、図9のように、搬送フィルム131と支持ベースフィルム111とが配線回路基板120cから剥離され、図10のように、配線回路基板120の両面に絶縁層112bが形成された配線回路基板120dを得ることができる。この処理は、搬送フィルム巻き取りガイドローラー53により、超音波溶着部131aを起点として、搬送フィルム131と支持ベースフィルム111を配線回路基板120より剥離する。

【0050】

搬送フィルム131と支持ベースフィルム111の超音波溶着の条件や基板の形状によっては、支持ベースフィルム111と配線回路基板120が接合されることがあるが、搬送フィルム131と支持ベースフィルム111とを同じPET材で形成すると、以下のように問題無く搬送フィルム131と支持ベースフィルム111を配線回路基板120cより剥離できる効果がある。すなわち、この剥離処理の際に、搬送フィルム131と支持ベースフィルム111とのPET素材間の接合強度が最も強い為、配線回路基板120cの表面の絶縁層112bと支持ベースフィルム111との界面で安定して剥離することができる効果がある。

【0051】

配線回路基板120cから剥離された支持ベースフィルム111は、搬送フィルム131とともに、搬送フィルム巻き取りロール51に巻き取られて回収される。

【0052】

なお本発明では、超音波ホーン55の取り付け位置を、搬送フィルム巻き取りユニット50の基板冷却部としているが、積層工程に基板冷却ユニットを追加している場合は、設置スペースを確保し易い基板冷却ユニットに取り付けることもできる。

【0053】

また、搬送フィルム131と支持ベースフィルム111の超音波溶着は積層工程のどの段階で行っても差し支えないが、例えば配線回路基板120aのように、絶縁樹脂フィルム110が仮貼りされた状態においては、超音波溶着により仮貼り部が剥離する可能性があること、及び超音波ホーン55を押し付ける際に絶縁樹脂フィルム110にしわが生じたりすることから、絶縁層112bが積層された後に行うことが好ましい。

【産業上の利用可能性】

【0054】

本発明の真空積層装置を用いた絶縁層112bの形成方法によれば、オートピーラー等の高価な設備を導入することなく、通常の積層動作に付随した安価な方法で支持ベースフ

ィルム111の剥離を行い、配線回路基板120上に絶縁層112bを効率よく形成できる。また、剥離された支持ベースフィルム111は搬送フィルム131とともに、搬送フィルム巻き取りロール51に巻き取られて回収されるため、占有スペースが小さく、廃棄作業の負担も軽減される。つまり、生産性と経済性に優れ、品質、歩留まり等で安定して絶縁層112bを形成できる効果がある。

【0055】

更に、以上の製造方法で得た配線回路基板120dの絶縁層112b上に、更に、回路形成、ビア形成及び上記絶縁層112b形成を所定回数繰り返すことにより、多層配線回路基板及び、半導体パッケージ基板等を容易に製造することができる。

【符号の説明】

【0056】

10・・・・オートカットラミネーターユニット

11・・・・絶縁樹脂フィルム巻き出しロール

12・・・・エアー吸着盤

13・・・・保護フィルム巻き取りロール

14・・・・ローラーコンベアー

15・・・・ラミネートロール

20・・・・搬送フィルム巻き出しユニット

21・・・・搬送フィルム巻き出しロール

22・・・・ガイドロール

30・・・・真空加圧ラミネーターユニット

31a・・・・真空ラミネーター上熱板

31b・・・・真空ラミネーター下熱板

40・・・・平面プレスユニット

41a・・・・平面プレス上熱板

41b・・・・平面プレス下熱板

50・・・・搬送フィルム巻き取りユニット

51・・・・搬送フィルム巻き取りロール

52・・・・ニップロール

53・・・・搬送フィルム巻き取りガイドローラー

54・・・・冷却ファン

55・・・・超音波ホーン

110・・・・絶縁樹脂フィルム

111・・・・支持ベースフィルム

112・・・・絶縁樹脂層

112a・・・・絶縁樹脂層の仮貼り部

112b・・・・絶縁層

113・・・・接着層

120・・・・配線回路基板

120a・・・・絶縁樹脂フィルムが仮貼りされた配線回路基板

120b・・・・上下の搬送フィルムでサンドイッチされた配線回路基板

120c・・・・積層処理後の配線回路基板

120d・・・・支持ベースフィルム剥離後の配線回路基板

121・・・・配線回路基板の有効領域

131・・・・搬送フィルム

131a・・・・超音波溶着部

141・・・・剥離痕(ムラ)

【特許請求の範囲】

【請求項1】

少なくとも、支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを、前記絶縁樹脂層の面を配線回路基板の面に対向するように重ねて、前記配線回路基板の有効領域外の所定領域と、前記絶縁樹脂層の端部を仮貼りしてから、前記絶縁樹脂フィルムを所定サイズにカットするオートカットラミネーターユニット(10)と、前記絶縁樹脂フィルムが仮貼りされた前記配線回路基板に搬送フィルムを重ね合わせる搬送フィルム送り出しユニット(20)と、前記絶縁樹脂層を前記配線回路基板の面に所定の条件で積層して絶縁層とする真空加圧ラミネーターユニット(30)と、前記配線回路基板の面に形成された前記絶縁層の平滑化を行う平面プレスユニット(40)と、前記配線回路基板の面に形成された、前記絶縁層の表面に残った前記支持ベースフィルムと、前記搬送フィルムとを超音波溶着にて接合し、かつ前記絶縁層を前記配線回路基板の面に残した状態で、搬送フィルムと支持ベースフィルムとを配線回路基板から剥離する搬送フィルム巻き取りユニット(50)と、を具備することを特徴とする真空積層装置。

【請求項2】

請求項1に記載の真空積層装置を用いて、配線回路基板上に絶縁層を形成することを特徴とする絶縁層の形成方法。

【請求項1】

少なくとも、支持ベースフィルムに絶縁樹脂層が形成された絶縁樹脂フィルムを、前記絶縁樹脂層の面を配線回路基板の面に対向するように重ねて、前記配線回路基板の有効領域外の所定領域と、前記絶縁樹脂層の端部を仮貼りしてから、前記絶縁樹脂フィルムを所定サイズにカットするオートカットラミネーターユニット(10)と、前記絶縁樹脂フィルムが仮貼りされた前記配線回路基板に搬送フィルムを重ね合わせる搬送フィルム送り出しユニット(20)と、前記絶縁樹脂層を前記配線回路基板の面に所定の条件で積層して絶縁層とする真空加圧ラミネーターユニット(30)と、前記配線回路基板の面に形成された前記絶縁層の平滑化を行う平面プレスユニット(40)と、前記配線回路基板の面に形成された、前記絶縁層の表面に残った前記支持ベースフィルムと、前記搬送フィルムとを超音波溶着にて接合し、かつ前記絶縁層を前記配線回路基板の面に残した状態で、搬送フィルムと支持ベースフィルムとを配線回路基板から剥離する搬送フィルム巻き取りユニット(50)と、を具備することを特徴とする真空積層装置。

【請求項2】

請求項1に記載の真空積層装置を用いて、配線回路基板上に絶縁層を形成することを特徴とする絶縁層の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−110143(P2013−110143A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251436(P2011−251436)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]