真空脱ガス装置を用いた溶鋼の脱硫方法

【課題】RH式真空脱ガス処理装置を用いた脱ガス処理において硫黄濃度を簡便かつ安価に低減する鋼の溶製方法を提供する。

【解決手段】質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加する。

【解決手段】質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鋼管あるいは厚鋼板に用いられる低硫鋼の溶製方法に関し、詳しくは、減圧処理において少量の媒溶材で鋼中硫黄濃度を簡便に低減する鋼の溶製方法に関する。

【背景技術】

【0002】

鋼中の硫黄は鋼材の溶接性、靭性、耐食性などの低下を招くため、従来から鋼中硫黄濃度の低減技術が多数開発されてきた。ただし、[S]<0.002質量%などの要求は高級鋼や高機能鋼などと呼ばれる一部の製品に限られていたため、脱硫に伴う処理の複雑化や製造コストの上昇はある程度許容されてきたが、より低コストでより高効率精錬が行える技術も開発されてきた。RHを用いた脱硫技術としては、例えば特許文献1,2などがある。

【0003】

さらに、本発明者らは脱硫のみならず、酸素や窒素などの元素も硫黄と同時に低減する技術として、特許文献3にて、CaOを主体としたフラックスの脱硫能力とLa、Ce、Nd、Y等の希土類元素(以下、「REM」という。)の能力とを適正に組み合わせることで、低O低S低N化を同時に図る技術を提示した。この特許文献3に開示される技術では簡便に低O低S低N化を図ることで高機能高性能製品の製造を可能となった。なお、本発明において「CaOを主体としたフラックス」とは、フラックス中の酸化カルシウム(CaO)の純分が75質量%以上であるフラックスを意味し、本明細書において「CaO系フラックス」と記す場合がある。

【0004】

他方で一般的な鋼で単に低N化が必要な場合または一般的なN規格成分を満足させるためにN濃度を若干低減する必要がある場合も存在するため、より簡便かつ安価に溶鋼の脱窒を図り、低窒素鋼の量産を可能とする技術として特許文献4に開示される技術を提案した。

【0005】

以上の技術開発の経緯は、高性能が要求される鋼材を対象とした高度な脱硫技術、そして高度な同時脱硫脱酸脱窒技術の追求にあり、現在もより高性能化を実現すべく開発が進められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−171253号公報

【特許文献2】特開2000−297318号公報

【特許文献3】特開2009−144221号公報

【特許文献4】特開2010−132982号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一方、近年では一部の高性能鋼のみではなく、比較的汎用性の広い鋼材においても低い硫黄濃度が求められる場合が生じつつある。汎用性の広い鋼材においても高性能鋼と同一の処理を施せば脱硫は同時脱硫脱酸脱窒は勿論可能であるが、これらの鋼種は大量かつより安価に製造する必要がある一方で、高性能鋼よりも要求脱硫水準がやや低い場合が多いという側面もあるため、必ずしも高性能鋼と同一の処理を施すことが最適とは限らない。

【0008】

そこで、本発明では鋼材の脱硫に着目し、より簡便で、より広い成分系の鋼材に適用できる脱硫方法を提案することを目的とする。

本発明の課題は、上記課題に鑑み、RH式真空脱ガス処理装置を用いた脱ガス処理において硫黄濃度を簡便かつ安価に低減する鋼の溶製方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の方針に基づき検討を行うにあたって、まず、本発明の処理対象となる鉄以外の鋼成分を以下の理由により特定した。なお、本明細書において、鋼組成およびREM濃度(詳細は後述。)における「%」は特にことわりがない場合は「質量%」を意味する。

【0010】

Mn:Mnは脱酸元素であり、各種鋼材特性を改善することから、必須元素である。従って、0.1%未満では脱酸が不安定になり、2%を超えて高くなるとSの活量を低下させ、脱硫を困難とする。従って、Mn濃度は0.1%以上2%以下とした。

【0011】

Si:SiもMn同様脱酸安定に欠くことのできない元素である。Si濃度が0.001%未満では脱酸が不安定となり、1%を超えて高くなるとN活量を増加させ脱窒を促進する。本発明では、そのような低N化が容易な成分系でない成分系において窒素を含む不純物を効率的に低減することを目的としているので、Si濃度は1%以下とする。

【0012】

Al:Alは最も強い脱酸力を有する元素であるため脱酸に重要な役割を果たす元素である。そして、この脱酸効果を得るには0.005%以上が必要である。一方、1%を超えて高くなると再び溶解酸素濃度が高くなって低Oを実現することが困難となるため、1%以下が必要である。

【0013】

S:Sは除去対象元素であるが、0.0035%を超えて高くなると、物質収支的に脱硫剤使用量が大幅に増加するため、コストのみならずスラグ排出量も増加する。そこで、本発明では0.0035%以下の溶鋼を処理対象とした。

【0014】

上記の必須の成分のほか、脱硫、脱酸、および/または脱窒に影響を及ぼさない範囲で他の元素、例えばC、Ti、Ca、B、Nb、W、Mo、V、Mg、Cr、Niなどが含まれていてもよい。

【0015】

すでに特許文献4で明らかにしているように、低Sを図るには低Oであることが有利である。すると、低O化を図ることが最も優先されることであり、さらにSと親和力の強い元素を併用すれば効果が向上する可能性がある。すなわち、脱酸力を有し低O化を実現することができ、同時にSと親和力のある元素を用いることが望ましい。また、本発明は真空処理を前提にしていることから、蒸気圧の低い元素であることが望ましい。

【0016】

以上のように考えると、この様な条件を満足する元素として、REM(La、Ce、Nd、Y等の希土類元素)が知られている。つまり、これらREMを用いれば簡便な方法で低S低O低N鋼が得られると期待される。特許文献3に開示される技術ではこの考えに基づいてREMが添加されている。

【0017】

ただし、本発明の目的は脱硫のみで脱窒は目的としないため、適当なREM濃度範囲は特許文献3に開示される技術におけるREM濃度範囲とは異なっていると考えられる。さらに、より広い成分系での鋼材に本発明に係る脱硫方法を適用するには鋼中REM濃度を高める必要がない、または処理後のREM濃度が十分低いことが必要である。

【0018】

また、特許文献4に開示される技術では脱窒を目的としたためにCaOを主体としたフラックスが不要であるが、脱硫を目的とする本発明では不要が適当かを改めて判断する必要がある。

【0019】

つまり、脱硫を促進させると同時に溶鋼成分に変化を与えない適正なREM濃度範囲と要否を含めたCaOを主体としたフラックスの適正量を明らかにする必要がある。

そこで、これらを実験的に明確化することに取り組んだ。この実験の条件に関し、次のように定めた。

【0020】

まず、REMとCaOとの添加順序は、REM添加を先に行い、その後CaOを添加する順序とした。この添加順序とは逆にCaO添加後にREMを添加した場合には、先行して添加されたCaOによる脱硫反応の進行程度によって溶鋼中硫黄濃度が変化する。このため、REMの硫黄との反応量が変化し、その結果REMと溶鋼中酸素との反応量も変化する。それゆえ、CaO添加後にREMを添加すると効果が不安定になることが懸念される。すなわち、REM添加後CaOを添加することにより、REM添加の効果が安定的に得られる。

【0021】

また、CaOの添加方法は、上吹きランスなどを介さずにCaOを一括添加で添加する方法を用いることとした。特許文献3に開示される方法では、上吹きランスを介してCaO系フラックスを溶鋼表面に3分から10分をかけて吹き付けるというCaO系フラックス添加方法を用いているが、これは脱窒速度が遅いために脱窒反応時間を確保することを目的としている。これに対し、本発明は脱窒よりも反応速度が速い脱硫のみを対象とし、しかも従来の脱硫方法よりも簡便な処理方法を提供することを目的としている。処理の簡便さという観点からCaOの供給は一括で行われることが当然に好ましく、後述するように、効率的に脱硫を行う(短時間で高い脱硫率を実現する)観点からもCaOは短時間で供給されることが好ましい。そこで、本発明では、単位時間当たりのCaO供給量が制限され、しかも供給にキャリアーガスを必要とする上吹きランスを介した供給ではなく、CaOを一括添加で供給することとした。ここで、本発明における「一括添加」とは、添加ホッパーなどから添加量のCaOの全量を数秒から1分以内程度で添加完了する方法であり、RHなどで合金を添加する一般的な方法を指す。

【0022】

さらに、REMおよびCaOを添加するときの雰囲気圧力に関し、本発明は脱窒を目的としないため、複雑な排気操作および高価な排気コストを要する高真空は必要とされない。そのためRHでは安価かつ容易に得られる雰囲気圧力である1.5kPa以上で実施できる。このような雰囲気圧力で脱硫を実施することにより、処理コストが抑制されることに加えて、環流速度が低下することからCaO系フラックスによる真空槽内介在物吸着除去の効果も生じる。

【0023】

以上のように設定された条件で行った実験方法について詳しく説明する。鋼15kgをMgO坩堝内で溶解し、温度を1873Kに調整した。溶解雰囲気はAr雰囲気で雰囲気圧力は1.5〜6kPaとした。温度安定後、溶鋼中Mn濃度を0.5〜0.6%、溶鋼中Si濃度を0.5〜0.6%、溶鋼中Al濃度を0.01〜0.03%、溶鋼中S濃度を0.0025〜0.0035%に調整した。

【0024】

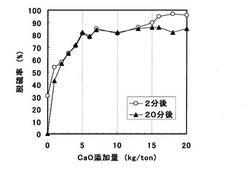

その後、REMとして金属Ceまたは金属Laを所定量添加し、REM添加から1分30秒後にCaO試薬を所定量一括で添加した。 CaO試薬を添加してから2分後と20分後に溶鋼からサンプルを採取し、溶鋼中S濃度、REM濃度を化学分析により定量した。なお、CaOを添加しない実験ではREMを添加してから2分後と20分後に溶鋼からサンプルを採取した。

【0025】

REM添加量を0.1kg/tonとして測定したCaO添加量と脱硫率との関係を図1に示す。脱硫率は脱硫率(%)=(REM添加前溶鋼中硫黄濃度−CaO添加後溶鋼中硫黄濃度)/(REM添加前溶鋼中硫黄濃度)×100で定義し、CaO添加2分後の溶鋼中S濃度から算出された脱硫率を○で、CaO添加20分後の溶鋼中S濃度から算出された脱硫率を▲でそれぞれ示す。

【0026】

CaO添加量0kg/tonの結果(y切片)に着目すると、CaOを添加しなくてもREM添加2min後(○)では31%の脱硫率が得られた。これは、REMと溶鋼中Sとが反応し、REMの硫化物もしくは酸硫化物が生成したことによる脱硫と考えられる。しかし、20分後(▲)では復硫が進行し、脱硫率が0%になった。これは溶鋼中REMが耐火物等と反応し、溶鋼中REM濃度が低下したためと考えられる。

【0027】

以上の結果から、脱窒を目的とする場合はCaOを要しないが、脱硫を目的とする場合はCaOを併用した方が効果が安定することが解る。また、CaO添加量1kg/tonでの20分後の実験結果に着目すると、REMとCaOを併用することで飛躍的に向上することが解る。

【0028】

また、CaO添加量が多いほど脱硫率は高くなるが、5kg/ton未満では添加量に対する脱硫率の変化が大きく、操業がやや不安定となる。5kg/ton以上では脱硫率が安定することから、CaO添加量を5kg/ton以上とすることで、脱硫率を高位で安定化させることができる。

【0029】

一方、CaO添加量が15kg/tonを超えて多いと、添加2分後の脱硫率は非常に高いが、20分後にはやや低下し、5〜15kg/tonと同等の脱硫率に変化した。

これは、CaO添加量が15kg/tonを超えて多いと、CaO添加直後に硫黄濃度は1〜2ppmまで低下するが、硫黄濃度が低いため復硫しやすいためと考えられる。従って、CaO添加量を15kg/ton以下で十分な脱硫効果を得ることができる。

【0030】

この結果から、REM添加後に添加するCaOの添加量を5kg/ton以上15kg/ton以下が適当と結論される。

次に、REM添加量の影響を測定した。測定はCaO添加量を6kg/ton一定として、REM添加量を変化させて行った。また、CaO添加20分後の溶鋼中硫黄濃度を用いて脱硫率を算出した。

【0031】

図2にREM添加量と脱硫率との関係を示す。REM添加量が0でもCaOのみによる脱硫により、脱硫率は58%となった。REM添加量を増加させると脱硫率も増加するが、0.05kg/ton以上で80%以上の脱硫率が得られた。従って、REM添加量を0.05kg/ton以上とすることで安定した脱硫率が得られる。

【0032】

ところで、本発明は簡便に脱硫するという目的の他、より広い成分系の鋼材に適用できることも達成することが好ましい目的としている。そのためには、鋼中にREMが残留しないことが望ましい。

【0033】

そこで、CaO添加20分後の溶鋼中REM濃度を残留率という指標で評価した。残留率は残留率(%)=(CaO添加20分後の溶鋼中REM濃度)/(添加したREM量を溶鋼濃度に換算したREM濃度)×100と定義した。分母は歩留まり100%として計算した溶鋼中REM濃度である。

【0034】

REM添加量と残留率との関係を図3に示す。ただし、添加したREMは溶鋼中OやSと反応し、その濃度が変化するため、REM添加量のみで管理する場合はO濃度とS濃度も管理する必要がある。本発明では既に述べた理由によりS濃度は0.0035%以下と管理されているので、O濃度を新たに管理する必要がある。そこで、本発明はO濃度を30ppmとした溶鋼を対象とする。O濃度が30ppmを超えて高くなると介在物中REM濃度が低くなり、REMによる脱酸効果が不安定となる場合がある。そこで、本発明の効果を安定的に得るためにREM添加前のO濃度を30ppm以下とする必要がある。

【0035】

図3から、REM添加量が0.2kg/tonを超えて増加すると残留率が急激に上昇することが解る。REM添加量が0.2kg/ton以下の場合、添加されたREMは溶鋼中OあるいはCaOとの反応より消費されるために溶鋼中にほとんど残留できない。しかし、添加量が多くなるとOとの反応消費量を上回るためREMが溶質として溶鋼中に残留するようになる。この場合、REMの含有が許されない鋼材に対して本発明を適用することができない。従って、REM添加量を0.2kg/ton以下とすることで本発明を適用可能な鋼材の種類を拡げることが可能となる。

【0036】

さらに、本発明では前述した理由によりCaO添加方法を一括添加に限定したが、この有効性を検討した。CaOの総添加量を6kg/ton、La添加量を0.1kg/tonとし、CaOを6kg/tonを一回で添加する実験(一括添加)、3kg/tonづつを1分間隔で2回添加する実験、2kg/tonづつを1分間隔で3回添加する実験、1.5kg/tonづつを1分間隔で4回添加する実験、を行い、一回目添加を0分として一回目添加から5分後、10分後、20分後、40分後の脱硫率を測定した。結果を図4に示す。なお、一回の添加に要した時間は20〜30秒程度である。

【0037】

図4に示されるように、ほぼ平衡に到達した状態である40分後の脱硫率は添加回数によらず等しくなっている。しかし、平衡に達する前の5分あるいは10分といった短時間においては、添加回数が少ないほど脱硫率が高くなる傾向が見られる。

【0038】

これは、添加回数が増加すると全量を添加するのに要する時間が長くなるに加え、分割で添加した場合には先に添加されているCaOと新たに添加されたCaOとの混合に時間を要するため反応時間が長くなることが一因であると考えられる。工業的には処理時間はより短いことが重要であるため、単なる脱硫処理の場合は一括で添加することが有効であることが解る。

以上から、REM添加を行った後にCaOを一括で添加することで、溶鋼の脱硫効率が高まることが解る。

【0039】

さらに、CaOを一括で添加することの残留率に対する有効性も検討した。実験条件は図4に示される実験の条件と同じであり、実験結果は図5に示した。図5に示されるように、40分間と長時間保持した場合には残留率は0%となるが、保持時間が短い場合には添加回数が増加するほど残留率が高くなる。これは、添加回数が多くなると一回当たりの添加量が少なくなるため、CaOと反応する溶鋼中REMの量が低下することに起因すると考えられる。以上の結果から、本発明のようにREMを用いる技術では脱硫効率を高める観点のみならずREM濃度制御の観点からも一括添加が有効であることが解る。

【0040】

図4,5に示される実験では一回の添加に要した時間は20〜30秒であるが、一回の添加つまり一括添加である本発明での添加時間は1分以内が必要である。一回の添加が1分を超えて長くなると真空槽内の溶鋼滞留時間を規定するRHの環流速度に対する添加速度が相対的に遅くなる。この結果、ラボ実験での分割添加に近い状態となってしまうことが予測される。従って、添加に要する時間は1分以内が必要である。

【0041】

なお、本実験での脱窒率は0〜5.3%と非常に小さく上吹きランスを介してCaO系フラックスを上吹きする処理のような脱窒促進効果は得られなかった。ただし、本発明は処理時間が短時間であること、上吹きランスや上吹きに用いるキャリヤーガスを要しないこと、高真空を要さないこと、など脱窒は困難であるが脱硫のみを目的とする場合は工業的な利点が多い。

【0042】

以上の知見に基づき完成された本発明は次のとおりである。

(1)質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼をRH式真空脱ガス処理装置にて精錬処理を行うに際し、溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加することを特徴とする溶鋼の脱硫方法。

【0043】

(2)REM添加前の溶鋼中O濃度が0.003%以下であって、溶鋼に添加するLa、CeおよびNdからなる群から選ばれる一種または二種以上の合計量が0.05kg/溶鋼ton以上0.2kg/溶鋼ton以下であることを特徴とする上記(1)記載の溶鋼脱硫方法。

【0044】

(3)真空槽内から添加するCaOを主体とするフラックスの添加量がCaO純分で5kg/ton以上15kg/溶鋼ton以下であることを特徴とする上記(1)記載の溶鋼脱硫方法。

【発明の効果】

【0045】

本発明により、簡便かつ安価に溶鋼からの脱硫を促進できる。

【図面の簡単な説明】

【0046】

【図1】CaO添加量とCaO添加から2分後、20分後の脱硫率との関係を示すグラフである。

【図2】REM添加量と脱硫率との関係を示すグラフである。

【図3】REM添加量と残留率との関係を示すグラフである。

【図4】CaO添加回数と脱硫率との関係の脱硫処理時間による変化を示すグラフである。

【図5】CaO添加回数と残留率との関係の脱硫処理時間による変化を示すグラフである。

【発明を実施するための形態】

【0047】

RHでは脱ガス、成分調整、温度調整などの処理が任意に選択され、任意の順序で行われているが、本発明に係る脱硫方法(以下、「本方法」という。)もこれらの技術と同様に任意の順序で行って良い。ただし、本方法はRH処理の最初に行うことが望ましい。これは、本方法を実施する前に実施した処理の影響が残留した状態で本発明を実施すると、本発明の効果が不安定となる場合があるためである。例えば、不純物として硫黄を含む副原料を溶鋼に添加した直後に本方法を実施すると、副原料から溶鋼への硫黄供給と本発明による溶鋼からの脱硫が同時に進行することになり、効果が不安定となる場合がある。RHでの溶鋼環流を開始して2分間が経過した後に、最初の工程として(すなわち、脱ガス、成分調整に先んじて)本方法を実施することが望ましい。

【0048】

本発明では強脱酸元素であるREMを用いるため、REM添加前の脱酸状態の影響は小さいが、REM添加前の溶鋼中Al濃度を0.05%以上0.15%以下としておくことでさらに効果を高めることができる。Al濃度が0.05%未満では数ppmの溶解酸素が溶鋼に存在するため、添加したREMの一部がこれらと反応してしまう。0.15%を超えて高いと効果が飽和してしまう。

【0049】

また、取鍋スラグはCaO−Al2O3−SiO2系であることが望ましく、さらにはCaO/Al2O3質量濃度比が1.2以上、CaO/SiO2質量濃度比が5以上であることが望ましい。上記スラグは硫黄吸収能力に優れており、さらに各質量濃度比を制御することで本発明の効果をいっそう安定化させることが可能となる。なお、質量濃度比を調整する方法としては転炉出鋼時にアルミナ、シリカなどの媒溶剤を添加する方法などがある。さらにスラグ中FeOとMnOとの合計濃度を5%以下とすることにより、さらに効果を高めることができる。

【0050】

REM添加前にRHの環流時間を3〜10分間行うことで溶鋼中O濃度を30ppm以下まで低減することができる。この間に、合金添加などによる成分調整を行っても良い。また、RH処理前に大気圧下不活性ガス撹拌精錬を実施することによってもO濃度を30ppm以下とすることができる。なお、REM添加前のO濃度は30ppm以下であることが望ましいが、20ppm以下とすることで本発明処理後の清浄度を高めることができる。これは、本発明では一括でCaO系フラックスを添加するため、真空槽内に大量のCaOが一時的に存在するが、この間に溶鋼中介在物を吸着するためと考えられる。

【0051】

REMは真空槽内の溶鋼に添加しても良いし、取鍋内溶鋼に添加しても良いが、REMの大気による酸化を避けるために真空槽内溶鋼に添加することが望ましい。

用いるREMはLa,Ce,Ndなどのランタノイド金属あるいはこれらのうち2種以上からなる混合物や合金、ミッシュメタルなどがある。また、Al、Ca,Mgといった不純物は合計で5質量%までは許容できる。5%を超えて高くなるとAl、Caといった元素による脱酸反応が進行してしまい、効果が不安定となる場合がある。

【0052】

REM添加時のRH処理条件は特に規定されないが、特許文献4に開示される技術の様に脱ガスを行う目的ではないので、真空槽内圧力は4kPa以上でもよく、6.5kPa以上でも所定の効果を得ることができる。ただし、溶鋼環流を維持する必要があるので10kPa以下でなければならない。

【0053】

REMの添加量は本発明を満足する範囲とすればよいが、処理前の溶鋼中S濃度に応じて(1)式に従いREM添加量を調整することで、REM添加量を削減しつつ効果を確保することができる。

0.0052×X−0.002≦R≦0.0052×X+0.018 …(1)

X:処理前溶鋼中硫黄濃度(ppm)、

R:REM添加量(Kg/ton)

【0054】

これは、溶鋼中硫黄濃度が低い場合は、必要な脱硫力が弱くても脱硫後の硫黄濃度を低減できるためである。

【0055】

REM添加後に引き続いてCaOを主体としたフラックス(CaO系フラックス)を上吹きランスを介した粉体上吹き法ではなくホッパー等から一括で添加する。添加所要時間は1分以内が必要であり、さらに望ましくは30秒以内である。REM添加からCaO系フラックス添加までの時間は2分以上5分以内であることが望ましい。2分未満では添加したREMが溶鋼中で均一濃度になっておらず、効果が不安定となる場合がある。5分を超えて長いと溶鋼中REM濃度が低下し、十分な効果が得られない場合がある。

【0056】

添加するCaO系フラックスの組成は、CaOが80質量%以上の純度であることが望ましい。これ以下の純度の場合、添加するフラックス総量が増大し、スラグ厚さが増加するため、RH浸漬管が溶鋼に届かずRH処理が困難になる場合がある。CaO系フラックスに最大20質量%まで許容される物質としてはMgやAl、Siなどの酸化物、不可避的に存在する金属成分があるが、当然ながら、硫黄または硫黄化合物は低いほど望ましい。

【0057】

CaO系フラックスの形状は粉体のほか、数ミリメートルから数センチメートルの大きさの塊状などいかなる形態でも良いが、排気系への散逸を抑えるために塊状であることが望ましい。

【0058】

CaO系フラックスの添加量は本発明を満足する範囲とすればよいが、処理前の溶鋼中S濃度に応じて(2)式に従いCaO系フラックス添加量を調整することで、CaO系フラックス添加量を削減しつつ効果を確保することができる。

0.32×X+1.8≦W≦0.32×X+3.8 …(2)

X:処理前溶鋼中硫黄濃度(ppm)、

W:CaO系フラックス中CaO純分添加量(Kg/ton)

【0059】

これは、REM同様に溶鋼中硫黄濃度が低い場合は、必要な脱硫力も弱くても脱硫後の硫黄濃度を低減できるためである。

【0060】

なお、(1)式あるいは(2)式の一方のみを満足しても良いが、(1)式と(2)式を同時に満足させることで、製造コスト低減効果とスラグ量低減効果をさらに高めることができる。また、(1)式と(2)式から(3)式の関係を得る。

61.54×R+1.31≦W≦61.54×R+3.92 …(3)

【0061】

よって、(1)式と(2)式を同時に満足させようとする場合、(3)式のように満足させる範囲が生じるが、この場合は、先にRを決定し、(3)式の上限つまり(3)式右辺を満足するようにWを決定する。

【0062】

CaO系フラックス添加時のRH処理条件は特に規定されないが、特許文献4に開示される技術の様に脱ガスを行う目的ではないので、真空槽内圧力は4kPa以上でもよく、6.5kPa以上でも所定の効果を得ることができる。ただし、溶鋼環流を維持する必要があるので10kPa以下でなければならない。

【0063】

CaO系フラックスは真空槽に設置した合金切り出し装置(ホッパー)から添加すればよいが、ホッパーの容量に制限がある場合はCaO系フラックスの添加量が8kg/tonを超えて多い場合に限り2回に分けて添加しても良い。CaO系フラックスが8kg/tonを超えて多い場合は、1回あたりの添加量が4kg/tonと多くなるため、図4,5で示した1回添加と2回添加の差が小さくなるためである。ただし、1回目の添加開始までの時間はREM添加後2分以上5分以内であることが望ましく、1回目添加と2回目添加の間隔は1分以内が望ましく、さらに望ましくは30秒以内である。

【0064】

以上の処理を行った後に、必要に応じて脱ガス、温度調整、成分調整を施してRHでの処理を終了する。

【実施例】

【0065】

予め、必要に応じて溶銑脱硫および溶銑脱燐処理を行った溶銑を、230トン(t)規模の上底吹き転炉に装入して脱炭し、取鍋に出鋼した。出鋼時に各種脱酸剤および合金を添加して取鍋内溶鋼成分を、C:0.04〜0.07%、Si:0.1〜0.3%、Mn:0.5〜0.6%、S:20〜25ppm、sol.Al:0.05〜0.07%とした。さらに、出鋼時にCaOを添加し、スラグ中CaO/Al2O3重量比を1.9〜2.1、スラグ中FeOとMnOとの合計濃度を5%以下に調整した。

【0066】

その後、取鍋をRHへ移送し、直ちに真空槽内を4kPaに減圧し、環流処理を開始した。処理開始後3分経過後に、表1に示される量で真空槽内溶鋼にREMを添加した。添加したREMはCeとLaの合金で組成はCeが65質量%、Laが35質量%である。REM添加から3分後に塊状のCaO系フラックスを表1に示される量で真空槽内溶鋼に添加した。なお、本実施例において使用したCaO系フラックスはCaO純分98%以上である。CaO系フラックス添加量が5kg/ton以上となる場合は二分割添加し、5kg/ton未満の場合は一括で添加した。RH処理前の取鍋内溶鋼およびRH処理終了直後の取鍋内溶鋼からサンプルを採取し、溶鋼中硫黄濃度およびREM濃度を定量し、脱硫率および残留率を前述の方法で算出した。結果を表1に示す。

【0067】

【表1】

【0068】

試験番号15のCaO系フラックスのみを添加した場合の脱硫率は67%、試験番号16のREMのみを添加した場合の脱硫率は15%であるのに対し、REMとCaO系フラックスを添加した本発明例である試験番号1〜14では80%以上の脱硫率が得られており、REM添加後にCaOを添加することで脱硫率が向上することが解る。

【0069】

また、試験番号1〜7の結果から、REM添加量が0.03kg/tonでは脱硫率が80%とやや低く、0.25kg/tonでは残留率が1.3%とやや高い。このことから、脱硫率と残留率を同時に満足するにはREM添加量が0.05kg/ton以上0.2kg/ton以下が適当であることが解る。

【0070】

さらに、試験番号8〜12の結果から、CaO系フラックス添加量が4kg/tonでは脱硫率が81%とやや低く、17kg/tonでは5〜15kg/tonの脱硫率との差が小さい。このことから、CaO系フラックス添加量は5kg/ton以上15kg/ton以下が適当であることが解る。

【0071】

加えて、試験番号13からREM添加量とCaO系フラックス添加量がともに少ないと脱硫率は80%とやや低く、試験番号14からREM添加量とCaO系フラックス添加量が共に多いと脱硫率は高くなるが、残留率も高くなることが解る。

【0072】

よって、脱硫率を高めるにはREMおよびCaO系フラックスの両者をこの順番で添加することと、CaO系フラックスを一括で添加すること、脱硫率および残留率をともに高くするためにはREMおよびCaO系フラックスのそれぞれに適当な添加量が存在することが解る。

【技術分野】

【0001】

本発明は鋼管あるいは厚鋼板に用いられる低硫鋼の溶製方法に関し、詳しくは、減圧処理において少量の媒溶材で鋼中硫黄濃度を簡便に低減する鋼の溶製方法に関する。

【背景技術】

【0002】

鋼中の硫黄は鋼材の溶接性、靭性、耐食性などの低下を招くため、従来から鋼中硫黄濃度の低減技術が多数開発されてきた。ただし、[S]<0.002質量%などの要求は高級鋼や高機能鋼などと呼ばれる一部の製品に限られていたため、脱硫に伴う処理の複雑化や製造コストの上昇はある程度許容されてきたが、より低コストでより高効率精錬が行える技術も開発されてきた。RHを用いた脱硫技術としては、例えば特許文献1,2などがある。

【0003】

さらに、本発明者らは脱硫のみならず、酸素や窒素などの元素も硫黄と同時に低減する技術として、特許文献3にて、CaOを主体としたフラックスの脱硫能力とLa、Ce、Nd、Y等の希土類元素(以下、「REM」という。)の能力とを適正に組み合わせることで、低O低S低N化を同時に図る技術を提示した。この特許文献3に開示される技術では簡便に低O低S低N化を図ることで高機能高性能製品の製造を可能となった。なお、本発明において「CaOを主体としたフラックス」とは、フラックス中の酸化カルシウム(CaO)の純分が75質量%以上であるフラックスを意味し、本明細書において「CaO系フラックス」と記す場合がある。

【0004】

他方で一般的な鋼で単に低N化が必要な場合または一般的なN規格成分を満足させるためにN濃度を若干低減する必要がある場合も存在するため、より簡便かつ安価に溶鋼の脱窒を図り、低窒素鋼の量産を可能とする技術として特許文献4に開示される技術を提案した。

【0005】

以上の技術開発の経緯は、高性能が要求される鋼材を対象とした高度な脱硫技術、そして高度な同時脱硫脱酸脱窒技術の追求にあり、現在もより高性能化を実現すべく開発が進められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−171253号公報

【特許文献2】特開2000−297318号公報

【特許文献3】特開2009−144221号公報

【特許文献4】特開2010−132982号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一方、近年では一部の高性能鋼のみではなく、比較的汎用性の広い鋼材においても低い硫黄濃度が求められる場合が生じつつある。汎用性の広い鋼材においても高性能鋼と同一の処理を施せば脱硫は同時脱硫脱酸脱窒は勿論可能であるが、これらの鋼種は大量かつより安価に製造する必要がある一方で、高性能鋼よりも要求脱硫水準がやや低い場合が多いという側面もあるため、必ずしも高性能鋼と同一の処理を施すことが最適とは限らない。

【0008】

そこで、本発明では鋼材の脱硫に着目し、より簡便で、より広い成分系の鋼材に適用できる脱硫方法を提案することを目的とする。

本発明の課題は、上記課題に鑑み、RH式真空脱ガス処理装置を用いた脱ガス処理において硫黄濃度を簡便かつ安価に低減する鋼の溶製方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の方針に基づき検討を行うにあたって、まず、本発明の処理対象となる鉄以外の鋼成分を以下の理由により特定した。なお、本明細書において、鋼組成およびREM濃度(詳細は後述。)における「%」は特にことわりがない場合は「質量%」を意味する。

【0010】

Mn:Mnは脱酸元素であり、各種鋼材特性を改善することから、必須元素である。従って、0.1%未満では脱酸が不安定になり、2%を超えて高くなるとSの活量を低下させ、脱硫を困難とする。従って、Mn濃度は0.1%以上2%以下とした。

【0011】

Si:SiもMn同様脱酸安定に欠くことのできない元素である。Si濃度が0.001%未満では脱酸が不安定となり、1%を超えて高くなるとN活量を増加させ脱窒を促進する。本発明では、そのような低N化が容易な成分系でない成分系において窒素を含む不純物を効率的に低減することを目的としているので、Si濃度は1%以下とする。

【0012】

Al:Alは最も強い脱酸力を有する元素であるため脱酸に重要な役割を果たす元素である。そして、この脱酸効果を得るには0.005%以上が必要である。一方、1%を超えて高くなると再び溶解酸素濃度が高くなって低Oを実現することが困難となるため、1%以下が必要である。

【0013】

S:Sは除去対象元素であるが、0.0035%を超えて高くなると、物質収支的に脱硫剤使用量が大幅に増加するため、コストのみならずスラグ排出量も増加する。そこで、本発明では0.0035%以下の溶鋼を処理対象とした。

【0014】

上記の必須の成分のほか、脱硫、脱酸、および/または脱窒に影響を及ぼさない範囲で他の元素、例えばC、Ti、Ca、B、Nb、W、Mo、V、Mg、Cr、Niなどが含まれていてもよい。

【0015】

すでに特許文献4で明らかにしているように、低Sを図るには低Oであることが有利である。すると、低O化を図ることが最も優先されることであり、さらにSと親和力の強い元素を併用すれば効果が向上する可能性がある。すなわち、脱酸力を有し低O化を実現することができ、同時にSと親和力のある元素を用いることが望ましい。また、本発明は真空処理を前提にしていることから、蒸気圧の低い元素であることが望ましい。

【0016】

以上のように考えると、この様な条件を満足する元素として、REM(La、Ce、Nd、Y等の希土類元素)が知られている。つまり、これらREMを用いれば簡便な方法で低S低O低N鋼が得られると期待される。特許文献3に開示される技術ではこの考えに基づいてREMが添加されている。

【0017】

ただし、本発明の目的は脱硫のみで脱窒は目的としないため、適当なREM濃度範囲は特許文献3に開示される技術におけるREM濃度範囲とは異なっていると考えられる。さらに、より広い成分系での鋼材に本発明に係る脱硫方法を適用するには鋼中REM濃度を高める必要がない、または処理後のREM濃度が十分低いことが必要である。

【0018】

また、特許文献4に開示される技術では脱窒を目的としたためにCaOを主体としたフラックスが不要であるが、脱硫を目的とする本発明では不要が適当かを改めて判断する必要がある。

【0019】

つまり、脱硫を促進させると同時に溶鋼成分に変化を与えない適正なREM濃度範囲と要否を含めたCaOを主体としたフラックスの適正量を明らかにする必要がある。

そこで、これらを実験的に明確化することに取り組んだ。この実験の条件に関し、次のように定めた。

【0020】

まず、REMとCaOとの添加順序は、REM添加を先に行い、その後CaOを添加する順序とした。この添加順序とは逆にCaO添加後にREMを添加した場合には、先行して添加されたCaOによる脱硫反応の進行程度によって溶鋼中硫黄濃度が変化する。このため、REMの硫黄との反応量が変化し、その結果REMと溶鋼中酸素との反応量も変化する。それゆえ、CaO添加後にREMを添加すると効果が不安定になることが懸念される。すなわち、REM添加後CaOを添加することにより、REM添加の効果が安定的に得られる。

【0021】

また、CaOの添加方法は、上吹きランスなどを介さずにCaOを一括添加で添加する方法を用いることとした。特許文献3に開示される方法では、上吹きランスを介してCaO系フラックスを溶鋼表面に3分から10分をかけて吹き付けるというCaO系フラックス添加方法を用いているが、これは脱窒速度が遅いために脱窒反応時間を確保することを目的としている。これに対し、本発明は脱窒よりも反応速度が速い脱硫のみを対象とし、しかも従来の脱硫方法よりも簡便な処理方法を提供することを目的としている。処理の簡便さという観点からCaOの供給は一括で行われることが当然に好ましく、後述するように、効率的に脱硫を行う(短時間で高い脱硫率を実現する)観点からもCaOは短時間で供給されることが好ましい。そこで、本発明では、単位時間当たりのCaO供給量が制限され、しかも供給にキャリアーガスを必要とする上吹きランスを介した供給ではなく、CaOを一括添加で供給することとした。ここで、本発明における「一括添加」とは、添加ホッパーなどから添加量のCaOの全量を数秒から1分以内程度で添加完了する方法であり、RHなどで合金を添加する一般的な方法を指す。

【0022】

さらに、REMおよびCaOを添加するときの雰囲気圧力に関し、本発明は脱窒を目的としないため、複雑な排気操作および高価な排気コストを要する高真空は必要とされない。そのためRHでは安価かつ容易に得られる雰囲気圧力である1.5kPa以上で実施できる。このような雰囲気圧力で脱硫を実施することにより、処理コストが抑制されることに加えて、環流速度が低下することからCaO系フラックスによる真空槽内介在物吸着除去の効果も生じる。

【0023】

以上のように設定された条件で行った実験方法について詳しく説明する。鋼15kgをMgO坩堝内で溶解し、温度を1873Kに調整した。溶解雰囲気はAr雰囲気で雰囲気圧力は1.5〜6kPaとした。温度安定後、溶鋼中Mn濃度を0.5〜0.6%、溶鋼中Si濃度を0.5〜0.6%、溶鋼中Al濃度を0.01〜0.03%、溶鋼中S濃度を0.0025〜0.0035%に調整した。

【0024】

その後、REMとして金属Ceまたは金属Laを所定量添加し、REM添加から1分30秒後にCaO試薬を所定量一括で添加した。 CaO試薬を添加してから2分後と20分後に溶鋼からサンプルを採取し、溶鋼中S濃度、REM濃度を化学分析により定量した。なお、CaOを添加しない実験ではREMを添加してから2分後と20分後に溶鋼からサンプルを採取した。

【0025】

REM添加量を0.1kg/tonとして測定したCaO添加量と脱硫率との関係を図1に示す。脱硫率は脱硫率(%)=(REM添加前溶鋼中硫黄濃度−CaO添加後溶鋼中硫黄濃度)/(REM添加前溶鋼中硫黄濃度)×100で定義し、CaO添加2分後の溶鋼中S濃度から算出された脱硫率を○で、CaO添加20分後の溶鋼中S濃度から算出された脱硫率を▲でそれぞれ示す。

【0026】

CaO添加量0kg/tonの結果(y切片)に着目すると、CaOを添加しなくてもREM添加2min後(○)では31%の脱硫率が得られた。これは、REMと溶鋼中Sとが反応し、REMの硫化物もしくは酸硫化物が生成したことによる脱硫と考えられる。しかし、20分後(▲)では復硫が進行し、脱硫率が0%になった。これは溶鋼中REMが耐火物等と反応し、溶鋼中REM濃度が低下したためと考えられる。

【0027】

以上の結果から、脱窒を目的とする場合はCaOを要しないが、脱硫を目的とする場合はCaOを併用した方が効果が安定することが解る。また、CaO添加量1kg/tonでの20分後の実験結果に着目すると、REMとCaOを併用することで飛躍的に向上することが解る。

【0028】

また、CaO添加量が多いほど脱硫率は高くなるが、5kg/ton未満では添加量に対する脱硫率の変化が大きく、操業がやや不安定となる。5kg/ton以上では脱硫率が安定することから、CaO添加量を5kg/ton以上とすることで、脱硫率を高位で安定化させることができる。

【0029】

一方、CaO添加量が15kg/tonを超えて多いと、添加2分後の脱硫率は非常に高いが、20分後にはやや低下し、5〜15kg/tonと同等の脱硫率に変化した。

これは、CaO添加量が15kg/tonを超えて多いと、CaO添加直後に硫黄濃度は1〜2ppmまで低下するが、硫黄濃度が低いため復硫しやすいためと考えられる。従って、CaO添加量を15kg/ton以下で十分な脱硫効果を得ることができる。

【0030】

この結果から、REM添加後に添加するCaOの添加量を5kg/ton以上15kg/ton以下が適当と結論される。

次に、REM添加量の影響を測定した。測定はCaO添加量を6kg/ton一定として、REM添加量を変化させて行った。また、CaO添加20分後の溶鋼中硫黄濃度を用いて脱硫率を算出した。

【0031】

図2にREM添加量と脱硫率との関係を示す。REM添加量が0でもCaOのみによる脱硫により、脱硫率は58%となった。REM添加量を増加させると脱硫率も増加するが、0.05kg/ton以上で80%以上の脱硫率が得られた。従って、REM添加量を0.05kg/ton以上とすることで安定した脱硫率が得られる。

【0032】

ところで、本発明は簡便に脱硫するという目的の他、より広い成分系の鋼材に適用できることも達成することが好ましい目的としている。そのためには、鋼中にREMが残留しないことが望ましい。

【0033】

そこで、CaO添加20分後の溶鋼中REM濃度を残留率という指標で評価した。残留率は残留率(%)=(CaO添加20分後の溶鋼中REM濃度)/(添加したREM量を溶鋼濃度に換算したREM濃度)×100と定義した。分母は歩留まり100%として計算した溶鋼中REM濃度である。

【0034】

REM添加量と残留率との関係を図3に示す。ただし、添加したREMは溶鋼中OやSと反応し、その濃度が変化するため、REM添加量のみで管理する場合はO濃度とS濃度も管理する必要がある。本発明では既に述べた理由によりS濃度は0.0035%以下と管理されているので、O濃度を新たに管理する必要がある。そこで、本発明はO濃度を30ppmとした溶鋼を対象とする。O濃度が30ppmを超えて高くなると介在物中REM濃度が低くなり、REMによる脱酸効果が不安定となる場合がある。そこで、本発明の効果を安定的に得るためにREM添加前のO濃度を30ppm以下とする必要がある。

【0035】

図3から、REM添加量が0.2kg/tonを超えて増加すると残留率が急激に上昇することが解る。REM添加量が0.2kg/ton以下の場合、添加されたREMは溶鋼中OあるいはCaOとの反応より消費されるために溶鋼中にほとんど残留できない。しかし、添加量が多くなるとOとの反応消費量を上回るためREMが溶質として溶鋼中に残留するようになる。この場合、REMの含有が許されない鋼材に対して本発明を適用することができない。従って、REM添加量を0.2kg/ton以下とすることで本発明を適用可能な鋼材の種類を拡げることが可能となる。

【0036】

さらに、本発明では前述した理由によりCaO添加方法を一括添加に限定したが、この有効性を検討した。CaOの総添加量を6kg/ton、La添加量を0.1kg/tonとし、CaOを6kg/tonを一回で添加する実験(一括添加)、3kg/tonづつを1分間隔で2回添加する実験、2kg/tonづつを1分間隔で3回添加する実験、1.5kg/tonづつを1分間隔で4回添加する実験、を行い、一回目添加を0分として一回目添加から5分後、10分後、20分後、40分後の脱硫率を測定した。結果を図4に示す。なお、一回の添加に要した時間は20〜30秒程度である。

【0037】

図4に示されるように、ほぼ平衡に到達した状態である40分後の脱硫率は添加回数によらず等しくなっている。しかし、平衡に達する前の5分あるいは10分といった短時間においては、添加回数が少ないほど脱硫率が高くなる傾向が見られる。

【0038】

これは、添加回数が増加すると全量を添加するのに要する時間が長くなるに加え、分割で添加した場合には先に添加されているCaOと新たに添加されたCaOとの混合に時間を要するため反応時間が長くなることが一因であると考えられる。工業的には処理時間はより短いことが重要であるため、単なる脱硫処理の場合は一括で添加することが有効であることが解る。

以上から、REM添加を行った後にCaOを一括で添加することで、溶鋼の脱硫効率が高まることが解る。

【0039】

さらに、CaOを一括で添加することの残留率に対する有効性も検討した。実験条件は図4に示される実験の条件と同じであり、実験結果は図5に示した。図5に示されるように、40分間と長時間保持した場合には残留率は0%となるが、保持時間が短い場合には添加回数が増加するほど残留率が高くなる。これは、添加回数が多くなると一回当たりの添加量が少なくなるため、CaOと反応する溶鋼中REMの量が低下することに起因すると考えられる。以上の結果から、本発明のようにREMを用いる技術では脱硫効率を高める観点のみならずREM濃度制御の観点からも一括添加が有効であることが解る。

【0040】

図4,5に示される実験では一回の添加に要した時間は20〜30秒であるが、一回の添加つまり一括添加である本発明での添加時間は1分以内が必要である。一回の添加が1分を超えて長くなると真空槽内の溶鋼滞留時間を規定するRHの環流速度に対する添加速度が相対的に遅くなる。この結果、ラボ実験での分割添加に近い状態となってしまうことが予測される。従って、添加に要する時間は1分以内が必要である。

【0041】

なお、本実験での脱窒率は0〜5.3%と非常に小さく上吹きランスを介してCaO系フラックスを上吹きする処理のような脱窒促進効果は得られなかった。ただし、本発明は処理時間が短時間であること、上吹きランスや上吹きに用いるキャリヤーガスを要しないこと、高真空を要さないこと、など脱窒は困難であるが脱硫のみを目的とする場合は工業的な利点が多い。

【0042】

以上の知見に基づき完成された本発明は次のとおりである。

(1)質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼をRH式真空脱ガス処理装置にて精錬処理を行うに際し、溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加することを特徴とする溶鋼の脱硫方法。

【0043】

(2)REM添加前の溶鋼中O濃度が0.003%以下であって、溶鋼に添加するLa、CeおよびNdからなる群から選ばれる一種または二種以上の合計量が0.05kg/溶鋼ton以上0.2kg/溶鋼ton以下であることを特徴とする上記(1)記載の溶鋼脱硫方法。

【0044】

(3)真空槽内から添加するCaOを主体とするフラックスの添加量がCaO純分で5kg/ton以上15kg/溶鋼ton以下であることを特徴とする上記(1)記載の溶鋼脱硫方法。

【発明の効果】

【0045】

本発明により、簡便かつ安価に溶鋼からの脱硫を促進できる。

【図面の簡単な説明】

【0046】

【図1】CaO添加量とCaO添加から2分後、20分後の脱硫率との関係を示すグラフである。

【図2】REM添加量と脱硫率との関係を示すグラフである。

【図3】REM添加量と残留率との関係を示すグラフである。

【図4】CaO添加回数と脱硫率との関係の脱硫処理時間による変化を示すグラフである。

【図5】CaO添加回数と残留率との関係の脱硫処理時間による変化を示すグラフである。

【発明を実施するための形態】

【0047】

RHでは脱ガス、成分調整、温度調整などの処理が任意に選択され、任意の順序で行われているが、本発明に係る脱硫方法(以下、「本方法」という。)もこれらの技術と同様に任意の順序で行って良い。ただし、本方法はRH処理の最初に行うことが望ましい。これは、本方法を実施する前に実施した処理の影響が残留した状態で本発明を実施すると、本発明の効果が不安定となる場合があるためである。例えば、不純物として硫黄を含む副原料を溶鋼に添加した直後に本方法を実施すると、副原料から溶鋼への硫黄供給と本発明による溶鋼からの脱硫が同時に進行することになり、効果が不安定となる場合がある。RHでの溶鋼環流を開始して2分間が経過した後に、最初の工程として(すなわち、脱ガス、成分調整に先んじて)本方法を実施することが望ましい。

【0048】

本発明では強脱酸元素であるREMを用いるため、REM添加前の脱酸状態の影響は小さいが、REM添加前の溶鋼中Al濃度を0.05%以上0.15%以下としておくことでさらに効果を高めることができる。Al濃度が0.05%未満では数ppmの溶解酸素が溶鋼に存在するため、添加したREMの一部がこれらと反応してしまう。0.15%を超えて高いと効果が飽和してしまう。

【0049】

また、取鍋スラグはCaO−Al2O3−SiO2系であることが望ましく、さらにはCaO/Al2O3質量濃度比が1.2以上、CaO/SiO2質量濃度比が5以上であることが望ましい。上記スラグは硫黄吸収能力に優れており、さらに各質量濃度比を制御することで本発明の効果をいっそう安定化させることが可能となる。なお、質量濃度比を調整する方法としては転炉出鋼時にアルミナ、シリカなどの媒溶剤を添加する方法などがある。さらにスラグ中FeOとMnOとの合計濃度を5%以下とすることにより、さらに効果を高めることができる。

【0050】

REM添加前にRHの環流時間を3〜10分間行うことで溶鋼中O濃度を30ppm以下まで低減することができる。この間に、合金添加などによる成分調整を行っても良い。また、RH処理前に大気圧下不活性ガス撹拌精錬を実施することによってもO濃度を30ppm以下とすることができる。なお、REM添加前のO濃度は30ppm以下であることが望ましいが、20ppm以下とすることで本発明処理後の清浄度を高めることができる。これは、本発明では一括でCaO系フラックスを添加するため、真空槽内に大量のCaOが一時的に存在するが、この間に溶鋼中介在物を吸着するためと考えられる。

【0051】

REMは真空槽内の溶鋼に添加しても良いし、取鍋内溶鋼に添加しても良いが、REMの大気による酸化を避けるために真空槽内溶鋼に添加することが望ましい。

用いるREMはLa,Ce,Ndなどのランタノイド金属あるいはこれらのうち2種以上からなる混合物や合金、ミッシュメタルなどがある。また、Al、Ca,Mgといった不純物は合計で5質量%までは許容できる。5%を超えて高くなるとAl、Caといった元素による脱酸反応が進行してしまい、効果が不安定となる場合がある。

【0052】

REM添加時のRH処理条件は特に規定されないが、特許文献4に開示される技術の様に脱ガスを行う目的ではないので、真空槽内圧力は4kPa以上でもよく、6.5kPa以上でも所定の効果を得ることができる。ただし、溶鋼環流を維持する必要があるので10kPa以下でなければならない。

【0053】

REMの添加量は本発明を満足する範囲とすればよいが、処理前の溶鋼中S濃度に応じて(1)式に従いREM添加量を調整することで、REM添加量を削減しつつ効果を確保することができる。

0.0052×X−0.002≦R≦0.0052×X+0.018 …(1)

X:処理前溶鋼中硫黄濃度(ppm)、

R:REM添加量(Kg/ton)

【0054】

これは、溶鋼中硫黄濃度が低い場合は、必要な脱硫力が弱くても脱硫後の硫黄濃度を低減できるためである。

【0055】

REM添加後に引き続いてCaOを主体としたフラックス(CaO系フラックス)を上吹きランスを介した粉体上吹き法ではなくホッパー等から一括で添加する。添加所要時間は1分以内が必要であり、さらに望ましくは30秒以内である。REM添加からCaO系フラックス添加までの時間は2分以上5分以内であることが望ましい。2分未満では添加したREMが溶鋼中で均一濃度になっておらず、効果が不安定となる場合がある。5分を超えて長いと溶鋼中REM濃度が低下し、十分な効果が得られない場合がある。

【0056】

添加するCaO系フラックスの組成は、CaOが80質量%以上の純度であることが望ましい。これ以下の純度の場合、添加するフラックス総量が増大し、スラグ厚さが増加するため、RH浸漬管が溶鋼に届かずRH処理が困難になる場合がある。CaO系フラックスに最大20質量%まで許容される物質としてはMgやAl、Siなどの酸化物、不可避的に存在する金属成分があるが、当然ながら、硫黄または硫黄化合物は低いほど望ましい。

【0057】

CaO系フラックスの形状は粉体のほか、数ミリメートルから数センチメートルの大きさの塊状などいかなる形態でも良いが、排気系への散逸を抑えるために塊状であることが望ましい。

【0058】

CaO系フラックスの添加量は本発明を満足する範囲とすればよいが、処理前の溶鋼中S濃度に応じて(2)式に従いCaO系フラックス添加量を調整することで、CaO系フラックス添加量を削減しつつ効果を確保することができる。

0.32×X+1.8≦W≦0.32×X+3.8 …(2)

X:処理前溶鋼中硫黄濃度(ppm)、

W:CaO系フラックス中CaO純分添加量(Kg/ton)

【0059】

これは、REM同様に溶鋼中硫黄濃度が低い場合は、必要な脱硫力も弱くても脱硫後の硫黄濃度を低減できるためである。

【0060】

なお、(1)式あるいは(2)式の一方のみを満足しても良いが、(1)式と(2)式を同時に満足させることで、製造コスト低減効果とスラグ量低減効果をさらに高めることができる。また、(1)式と(2)式から(3)式の関係を得る。

61.54×R+1.31≦W≦61.54×R+3.92 …(3)

【0061】

よって、(1)式と(2)式を同時に満足させようとする場合、(3)式のように満足させる範囲が生じるが、この場合は、先にRを決定し、(3)式の上限つまり(3)式右辺を満足するようにWを決定する。

【0062】

CaO系フラックス添加時のRH処理条件は特に規定されないが、特許文献4に開示される技術の様に脱ガスを行う目的ではないので、真空槽内圧力は4kPa以上でもよく、6.5kPa以上でも所定の効果を得ることができる。ただし、溶鋼環流を維持する必要があるので10kPa以下でなければならない。

【0063】

CaO系フラックスは真空槽に設置した合金切り出し装置(ホッパー)から添加すればよいが、ホッパーの容量に制限がある場合はCaO系フラックスの添加量が8kg/tonを超えて多い場合に限り2回に分けて添加しても良い。CaO系フラックスが8kg/tonを超えて多い場合は、1回あたりの添加量が4kg/tonと多くなるため、図4,5で示した1回添加と2回添加の差が小さくなるためである。ただし、1回目の添加開始までの時間はREM添加後2分以上5分以内であることが望ましく、1回目添加と2回目添加の間隔は1分以内が望ましく、さらに望ましくは30秒以内である。

【0064】

以上の処理を行った後に、必要に応じて脱ガス、温度調整、成分調整を施してRHでの処理を終了する。

【実施例】

【0065】

予め、必要に応じて溶銑脱硫および溶銑脱燐処理を行った溶銑を、230トン(t)規模の上底吹き転炉に装入して脱炭し、取鍋に出鋼した。出鋼時に各種脱酸剤および合金を添加して取鍋内溶鋼成分を、C:0.04〜0.07%、Si:0.1〜0.3%、Mn:0.5〜0.6%、S:20〜25ppm、sol.Al:0.05〜0.07%とした。さらに、出鋼時にCaOを添加し、スラグ中CaO/Al2O3重量比を1.9〜2.1、スラグ中FeOとMnOとの合計濃度を5%以下に調整した。

【0066】

その後、取鍋をRHへ移送し、直ちに真空槽内を4kPaに減圧し、環流処理を開始した。処理開始後3分経過後に、表1に示される量で真空槽内溶鋼にREMを添加した。添加したREMはCeとLaの合金で組成はCeが65質量%、Laが35質量%である。REM添加から3分後に塊状のCaO系フラックスを表1に示される量で真空槽内溶鋼に添加した。なお、本実施例において使用したCaO系フラックスはCaO純分98%以上である。CaO系フラックス添加量が5kg/ton以上となる場合は二分割添加し、5kg/ton未満の場合は一括で添加した。RH処理前の取鍋内溶鋼およびRH処理終了直後の取鍋内溶鋼からサンプルを採取し、溶鋼中硫黄濃度およびREM濃度を定量し、脱硫率および残留率を前述の方法で算出した。結果を表1に示す。

【0067】

【表1】

【0068】

試験番号15のCaO系フラックスのみを添加した場合の脱硫率は67%、試験番号16のREMのみを添加した場合の脱硫率は15%であるのに対し、REMとCaO系フラックスを添加した本発明例である試験番号1〜14では80%以上の脱硫率が得られており、REM添加後にCaOを添加することで脱硫率が向上することが解る。

【0069】

また、試験番号1〜7の結果から、REM添加量が0.03kg/tonでは脱硫率が80%とやや低く、0.25kg/tonでは残留率が1.3%とやや高い。このことから、脱硫率と残留率を同時に満足するにはREM添加量が0.05kg/ton以上0.2kg/ton以下が適当であることが解る。

【0070】

さらに、試験番号8〜12の結果から、CaO系フラックス添加量が4kg/tonでは脱硫率が81%とやや低く、17kg/tonでは5〜15kg/tonの脱硫率との差が小さい。このことから、CaO系フラックス添加量は5kg/ton以上15kg/ton以下が適当であることが解る。

【0071】

加えて、試験番号13からREM添加量とCaO系フラックス添加量がともに少ないと脱硫率は80%とやや低く、試験番号14からREM添加量とCaO系フラックス添加量が共に多いと脱硫率は高くなるが、残留率も高くなることが解る。

【0072】

よって、脱硫率を高めるにはREMおよびCaO系フラックスの両者をこの順番で添加することと、CaO系フラックスを一括で添加すること、脱硫率および残留率をともに高くするためにはREMおよびCaO系フラックスのそれぞれに適当な添加量が存在することが解る。

【特許請求の範囲】

【請求項1】

質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼をRH式真空脱ガス処理装置にて精錬処理を行うに際し、溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加することを特徴とする溶鋼の脱硫方法。

【請求項2】

REM添加前の溶鋼中O濃度が0.003%以下であって、溶鋼に添加するLa、CeおよびNdからなる群から選ばれる一種または二種以上の合計量が0.05kg/溶鋼ton以上0.2kg/溶鋼ton以下であることを特徴とする請求項1記載の溶鋼脱硫方法。

【請求項3】

真空槽内から添加するCaOを主体とするフラックスの添加量がCaO純分で5kg/ton以上15kg/溶鋼ton以下であることを特徴とする請求項1記載の溶鋼脱硫方法。

【請求項1】

質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼をRH式真空脱ガス処理装置にて精錬処理を行うに際し、溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加することを特徴とする溶鋼の脱硫方法。

【請求項2】

REM添加前の溶鋼中O濃度が0.003%以下であって、溶鋼に添加するLa、CeおよびNdからなる群から選ばれる一種または二種以上の合計量が0.05kg/溶鋼ton以上0.2kg/溶鋼ton以下であることを特徴とする請求項1記載の溶鋼脱硫方法。

【請求項3】

真空槽内から添加するCaOを主体とするフラックスの添加量がCaO純分で5kg/ton以上15kg/溶鋼ton以下であることを特徴とする請求項1記載の溶鋼脱硫方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−158789(P2012−158789A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18047(P2011−18047)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]