真空脱ガス設備の真空弁及び該真空弁の弁体シート方法

【課題】ホッパーからの添加材によって弁体や弁座が損傷することなく、

ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断する真空脱ガス設備の真空弁を得る。

【解決手段】真空脱ガス槽4に連通する第2連通孔11の弁室側に開口した孔口11bを、ホッパーに連通する第1連通孔10の弁室側に開口した孔口10bの鉛直下に設け、弁座13を、上記弁室12内における上記第1連通孔10の孔口10b周りを取囲む環状に形成すると共に、弁部材14を、上記弁体15と、弁室12内において、弁体15を真空脱ガス槽4の真空圧に抗して弁座13に弁室12側から密接させて該弁座13を閉鎖する閉弁位置と、弁体15を上記第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上を避ける位置に移動させて弁座13を開放する開弁位置とに切り換える弁開閉機構16を有する構成とする。

ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断する真空脱ガス設備の真空弁を得る。

【解決手段】真空脱ガス槽4に連通する第2連通孔11の弁室側に開口した孔口11bを、ホッパーに連通する第1連通孔10の弁室側に開口した孔口10bの鉛直下に設け、弁座13を、上記弁室12内における上記第1連通孔10の孔口10b周りを取囲む環状に形成すると共に、弁部材14を、上記弁体15と、弁室12内において、弁体15を真空脱ガス槽4の真空圧に抗して弁座13に弁室12側から密接させて該弁座13を閉鎖する閉弁位置と、弁体15を上記第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上を避ける位置に移動させて弁座13を開放する開弁位置とに切り換える弁開閉機構16を有する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄チップやアルミニウム、マンガン、あるいは各種合金等の添加材を真空脱ガス槽に投入するためのホッパーと該真空脱ガス槽との間に介在されて、該添加材の流通及び遮断と、それに伴う真空脱ガス槽の解放及び閉塞を行う真空脱ガス設備の真空弁及び該真空弁の弁体シート方法に関する。

【背景技術】

【0002】

金属及び合金を真空中で脱ガス処理する設備として、RH真空脱ガス設備が広く知られているが、この真空脱ガス設備においては、近年、溶融金属の成分を調整するため、真空脱ガス装置の真空槽内に、小さな鉄チップや、アルミニウム、シリコン、マンガン、その他各種合金等の添加材が投入されることが多い。そして、これらの添加材は、真空脱ガス槽上に配設された複数のホッパーに、添加材の種類ごとに分けられて収容されていて、溶融金属の成分調整に必要な量だけそれぞれ真空脱ガス槽内に落下、投入されるのが通常である。

この種の真空脱ガス装置においては、一般に、上記ホッパーと真空脱ガス槽との間に、該ホッパーと真空脱ガス槽との間を開放又は遮断する真空弁が配設されていて、該真空弁の開弁時にはホッパーからの添加材を流通させて該添加材を真空脱ガス槽内に投入させる一方、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態が維持されるようになっている。

【0003】

上記真空弁としては、図6(a)に示すように、周面がシート面として機能する円錐台状の弁体40を上下させて、その弁体40を該弁体40のシート面40aと適合する下方向きの傾斜面に設けられた弁座41に接離させることにより、該弁座41を閉開させる構成のものが知られている。しかしながら、このタイプの真空弁は、図6(b)に示すように、弁座41の開放時において、ホッパーから真空脱ガス槽に向けて落下、投入される添加材42が、弁座41と弁体40との間の連通路43を通過する際に弁体40のシート面40aに衝突したり接触したりするため、シート面40aの損傷あるいは摩耗が激しく、シート性が著しく低下することから、メンテナンスあるいは弁体40の交換を頻繁に行う必要があった。

【0004】

また、図7(a),(b)に示すように、中心軸に沿う方向に貫通する貫通孔45aが形成された球状の弁体45と、該弁体45が収容される曲面状の弁室46と、該弁室46内における、ホッパーと連結される第1連通孔47の孔口47a近傍、及び脱ガス真空槽と連結される第2連通孔48の孔口48a近傍にそれぞれ設けられた弁座49とを備え、上記弁体45を回転させて、貫通孔45aの開口部を上記第1及び第2連通孔47,48に臨む方向に位置させた場合に開弁し、該貫通孔45aの開口部がそれ以外の方向に位置する場合に閉弁する構成の真空弁も存在する。

しかしながら、このタイプの真空弁は、図7(b)に示すように、弁体45を回転させた場合に、該弁体45上に残留した添加材50が弁座49と弁室46との間の隙間に噛み込まれた状態となることがあった。その際には、弁体45のシート面となる球面が損傷するだけでなく、弁体45の回転自体も停止してしまうため、真空脱ガス設備の操業そのものを停止して噛み込まれた添加材50の除去、及び真空弁のメンテナンスを行う必要があり、損傷具合によっては真空弁自体の交換をしなければならないこともあった。

【0005】

一方、真空脱ガス設備においては、特許文献1に示すように、真空圧側に連結される連結孔と、大気圧側に連結される連結孔との圧力差を利用して、高圧側から低圧側に向けて弁体を弁座に密接させる各種弁が使用されるのが通常である。

しかしながら、ホッパーと真空脱ガス槽との間を開放又は遮断する真空弁において、大気圧であるホッパー側から真空である真空脱ガス槽弁体側に向けて弁体を弁座に密着させる構成とすると、弁座がホッパー側に露出した状態となるため、ホッパーから落下してくる添加材が弁座に衝突したり接触したりする可能性がきわめて高く、これにより、弁座が損傷してシート力が著しく低下することが考えられる。また、弁座に添加材が引っ掛かって残留する可能性も否定できず、その状態で弁体を弁座に密着させて閉弁しようとすると、残留した添加材が挟み込まれてシート力が低下し、場合によっては弁座が損傷する可能性がある。したがって、この種の真空弁においては、弁座が大気側に露出した状態で配設されるような、高圧側から低圧側に向けて弁体を押しつける構成は不向きである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−243604号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の技術的課題は、ホッパーからの添加材によって弁体や弁座が損傷することなく、ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断する真空脱ガス設備の真空弁及び弁体シート方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の真空脱ガス設備の真空弁は、ハウジングの上部に上向きに開設されて、先端部に添加材を真空脱ガス槽に投入するホッパーと連結される第1ポートを有する第1連通孔と、上記ハウジングの下部に下向きに開設されて、先端部に真空脱ガス槽と連結される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体を有する弁部材とを備え、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備における真空弁において、上記第2連通孔の弁室側に開口した孔口が、第1連通孔の弁室側に開口した孔口の鉛直下に設けられ、上記弁座が、上記弁室内における上記第1連通孔の孔口周りを取囲む環状に形成されていると共に、上記弁部材が、弁室内において、弁体を真空脱ガス槽の真空圧に抗して弁座に弁室側から密接させて該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させて弁座を開放する開弁位置とに切り換える弁開閉機構を有することを特徴とするものである。

【0009】

本発明において、上記弁部材の弁開閉機構は、先端側に上記弁体が取付けられたアーム部材と、該アーム部材の軸線方向と直交する水平方向に延設され、上記弁室内において該アーム部材の基端側に取付けられると共に、軸方向の少なくとも一端側がハウジング外部に導出された、軸周りに回動自在の軸部材と、該軸部材におけるハウジング外部に導出された一端側に連結されてその軸部材を回動させる駆動手段とを有し、該駆動手段によって軸部材を回動させることにより、該軸部材を支点としてアーム部材を弁体の閉弁位置と開弁位置とに回動させる構成としたものとすることができる。

また、この場合においては、上記真空弁は、上記第1及び第2連通孔、並びに弁座が配設された本体部と、上記弁部材が取付けられ、且つ上記弁体の開弁時において該弁体及び上記アーム部材を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上から退避させる退避用空間が形成された弁部材ユニット部とを有していて、該弁部材ユニット部は、上記本体部に着脱自在に取付けられていることが好ましい。

【0010】

さらに、本発明においては、上記弁部材は、上記第1連通孔の孔口と第2連通孔の孔口とを挟んだ両側にそれぞれ設けられているものとすることができる。

また、本発明においては、上記弁部材の弁体は、上記弁座に当接する位置に着脱自在に取付けられた環状のパッキンを有していて、該パッキンは、弁座に当接する上端側が、弁体側に位置する下端側よりも幅狭の断面台形状に形成されているものとすることができる。

【0011】

一方、上記課題を解決するため、本発明の真空脱ガス設備の真空弁における弁体シート方法は、添加材を真空脱ガス槽に投入するためのホッパーと該真空脱ガス槽との間に介在されて、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備の真空弁において、上記ホッパーと連結される第1ポートを有する第1連通孔と、上記真空脱ガス槽と接続される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体とを備えた真空弁における弁体シート方法であって、上記第2連通孔の弁室側に開口した孔口を、第1連通孔の弁室側に開口した孔口の鉛直下に設けると共に、上記弁座を、上記弁室内における該第1連通孔の孔口周りを取囲む環状に形成し、上記添加材を投入する際には、上記弁体を弁座から離し、且つ該弁体を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させることにより開弁し、添加材を第1連通孔から第2連通孔に向けて落下させる一方、添加材の投入が終了した際には、弁体を真空脱ガス槽からの真空圧に抗して弁座に弁室側から押圧、密接させることにより閉弁することを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、真空脱ガス槽に連結される第2連通孔の弁室側に開口した孔口を、ホッパーに連結される第1連通孔の弁室側に開口した孔口の鉛直下に設け、弁座を弁室内における該第1連通孔の孔口周りに形成して、該弁座がホッパー側に露出することがないため、弁座にホッパーからの添加材が衝突したり接触したりすることがなく、これにより、弁座が添加材によって損傷することがない。また、弁体を、真空脱ガス槽の真空圧に抗して弁座に弁室側から密接させて該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させて弁座を開放する開弁位置との切り替える構成としたため、ホッパーから落下してくる添加材によって弁体が損傷することなく、弁座へのシート力が損なわれることがない。

したがって、開弁時には、添加材の接触や衝突等に起因する弁座及び弁体の損傷が確実に防止される一方、閉弁時には真空脱ガス槽の真空状態を確実に維持することができるため、ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る真空弁が用いられた真空脱ガス設備の一例を概略的に示す正面図である。

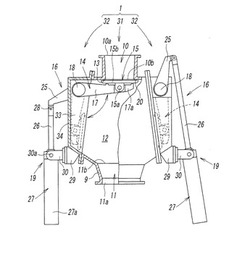

【図2】本発明に係る真空弁の一部破断正面図である。

【図3】本発明に係る真空弁の一部破断平面図である。

【図4】閉弁時における弁体及びパッキンの弁座へのシート状態を示す要部拡大断面図である。

【図5】本体部に閉塞板を取付けた状態を示す一部破断正面図である。

【図6】従来の真空弁の(a)閉弁状態、(b)開弁状態を概略的に示す正面図である。

【図7】図6とは異なる従来の真空弁の(a)閉弁状態、(b)開弁状態を概略的に示す正面図である。

【発明を実施するための形態】

【0014】

図1〜図4は、本発明の真空脱ガス設備の真空弁の一実施の形態を示すもので、この実施の形態の真空弁1は、図1に示すような真空脱ガス設備2において使用される例を示している。即ち、上記真空弁1は、上記真空脱ガス装備2の上部側に配置されて、各種添加材が種類別にそれぞれ収容された複数のホッパー3と、脱ガス処理を行う真空脱ガス槽4との間に介在され、開弁時にはホッパー3からの添加材を流通、落下させて該添加材を真空脱ガス槽4に投入させ、閉弁時にはホッパー3からの添加材の流通を遮断すると共に真空脱ガス槽4の真空状態を維持するようになっている。

【0015】

上記各ホッパー3は、上部側に旋回式のシール弁3aが取付けられ、該シール弁3aを水平に旋回させることによりホッパー内部に連通する添加材補充用の補充穴(図示せず)が開閉する構成となっており、添加材の補充時のみ開放されるようになっている。また、各ホッパー3の下端部には、ホッパー3内の添加材を上記真空弁1に向けて必要量排出、落下させるロータリーバルブ5が配設され、さらに、それぞれのロータリーバルブの排出側には、真空弁1の後述する第1ポート10aに接続されるパイプ状の一次側シュート6が取付けられ、添加材が真空弁1内に落下しながら導入されるようになっている。

一方、上記真空脱ガス槽4には、上記真空弁1の後述する第2ポート11aに接続されるパイプ状の二次側シュート7が取付けられていて、真空弁1を介して落下してくる添加材が脱ガス槽4内に投入されるようになっている。

【0016】

なお、上記ホッパー3と二次側シュート7とは、上記真空弁1用の配管とは別に、中間に均圧弁(図示せず)が設けられた配管によって連通されていて、添加材を投入する際は、上記シール弁3aを閉弁した状態で該均圧弁を開くことによりホッパー3内及び一次側シュート6内、及び真空弁1内を、真空脱ガス槽4と同じ真空度に真空化することができる。

一方、添加材の投入終了後且つ真空弁の閉弁後は、上記均圧弁を閉じることにより、上記配管を通してのホッパー3と二次側シュート7との連通を遮断することができるようになっている。このとき、上記シール弁3aを開放してホッパー3内に添加物を補充することができ、その際には該ホッパー3内及び上記一次側シュート6内は大気圧となる。

【0017】

そして、上記真空弁1は、ハウジング9の上部に上向きに開設されて、上記ホッパー3と一次側シュート6を介して連結される第1連通孔10と、上記ハウジング9の下部に下向きに開設されて、二次側シュート7を介して真空脱ガス槽4に連結される第2連通孔11と、これら第1連通孔10及び第2連通孔11を連通する上記ハウジング9内に設けられた弁室12と、該弁室12内に設けられた弁座13、及び該弁座13を開閉する弁体15を有する弁部材14,14とを備えている。

この実施の形態においては、図2に示すように、上記弁部材14は、正面視において左右両側にそれぞれ配置された態様となっている。なお、この真空弁のハウジング9の前面側には、真空弁の弁室を開放する図示しない扉が付設されていて、弁室内をメンテナンスする場合等に利用可能することができるようになっている。

【0018】

上記第1連通孔10は、上端側に上記一次側シュート6の下端部と相互に連結される第1ポート10aが形成された、鉛直方向に延びる略円筒状のもので、下端側には、弁室12側に下方向けに孔口10bが開口した構成となっている。また、この第1連通孔10は、下方に行くにしたがって次第に先細るように形成されており、この第1連通孔10内を通過する添加材が弁室12内で飛散しにくくしている。

一方、上記第2連通孔11は、下端側に上記二次側シュート7の上端側と相互に連結される第2ポート11aが形成された、鉛直方向に延びる円筒状のもので、上端側には弁室12側に上方向きに開口した孔口11bが開口する構成となっている。この第2連通孔11は、弁室側の孔口11bが、上記第1連通孔10の弁室側の孔口10bの鉛直下に位置するように配設され、さらに、第2ポート11aの内径に比べて弁室側の孔口11bの内径が広く形成されていて、上記第1連通孔10を通じて落下してきた添加材が該第2連通孔11内にスムーズに導入されるようになっている。

【0019】

上記弁室12は、上記ハウジング9の内部空間に形成されたもので、上記弁座13、及び弁体15を含む弁部材14の一部が収容されている。また、この弁室12は、上記第1連通孔10及び第2連通孔11それぞれの弁室側の孔口10b,11bが開口していて、これら第1連通孔10と第2連通孔11と通じて第1ポート10aと第2ポート11aとを連通させた構成となっている。

上記弁座13は、弁室12内の上部内壁面に下方向けに配設されたもので、上記第1連通孔10の弁室側の孔口10b周りを取囲む環状に形成されている。この実施の形態の弁座は、弁室12内における該第1連通孔10の孔口10b周りを環状且つ平滑することにより形成したものとしており、弁体15に取付けられた後述のパッキン20の上端面が密着して高いシート力を発揮することができるようにしている。

【0020】

上記弁部材14は、上記弁体15と、上記弁室12内において、該弁体15を真空脱ガス槽4の真空圧に抗して弁座13に弁室12側から密接させて該弁座13を閉鎖する閉弁位置、及び弁体15を上記第1連通孔10の孔口10aの鉛直下且つ第2連通孔11の孔口11bの鉛直上を避ける位置に移動させて弁座13を開放する開弁位置にそれぞれ切り換える弁開閉機構16を備えている。

さらに、上記弁開閉機構16は、先端側に上記弁体15が取付けられたアーム部材17と、該アーム部材17の軸線方向と直交する水平方向に延設されて、上記弁室12内において該アーム部材17の基端側に取付けられると共に、軸方向の両端側がハウジング外部に導出された、軸周りに回動自在の軸部材18と、該軸部材18におけるハウジング外部に導出された一端側に連結されてその軸部材18を回動させる駆動手段19とを有している。そして、図2に示すように、上記駆動手段19によって軸部材18を回動させることにより、該軸部材18を支点として、上記アーム部材17を弁体15の閉弁位置と開弁位置とに回動させる構成となっている。

【0021】

上記弁体15は、上記アーム部材17の先端に、アームの軸方向と直交する向きに延びる軸棒15aを介して取付けられたもので、上記弁座13に密着する際には、該軸棒15aを支点として該弁座13の方向に適合する方向に一定角度回動可能となっている。

この弁体15は、閉弁時に上記第1連通孔10の弁体側の孔口10bを閉塞する、上記弁座13の外径よりも大きい外径を有する平面視略円形状の閉塞面15bを有していて、該閉塞面15bには、上記弁座13に当接する位置に着脱自在に取付けられた環状のパッキン20が取付けられている。

上記パッキン20は、図4に示すように、弁座13に当接する上端側が、弁体側に位置する下端側よりも幅狭の断面台形状に形成されていて、該弁体15の閉塞面15a上に設けられた、該パッキン20の断面形状に適合する断面形状つまり底側が開口側より幅広の断面略台形状に形成された取付溝21内に嵌入されることにより、該取付溝21から外れにくい状態で安定的にシート面に固定されている。

【0022】

アーム部材17は、角柱の棒状に形成されたもので、上記軸部材18を支点として該軸部材18と同期して上記弁室内12を回動することにより、弁体15を閉弁位置と開弁位置とに切り換えることができるようになっている。この実施の形態においては、図2に示すように、アーム部材17の先端側が下方向きにある場合が開弁位置(破線でしめす位置)、先端側が略水平向きにある場合が閉弁位置(実践で示す位置)となるように設定されている。

なお、この実施の形態のアーム部材17は、図2に示すように、先端側に行くに従って次第に高さ(厚さ)が小さくなるように形成されていると共に、図3に示すように、基端側は上記軸部材18が嵌入される中空部を有する円筒状に形成されている。また、このアーム部材17における上記弁体15との軸棒15aによる連結部分よりも先端側には、該弁体15が回動できる角度を制限する突出部17aが一体に設けられている。

【0023】

また、上記軸部材18は、上記アーム部材17の高さよりも小径、さらに詳しくは該アーム部材17の基端側に形成された中空部に適合する外径を有する円柱状のもので、アーム部材17と相対的な位置が不動となるように固定されている。

さらに、この軸部材18は、図2及び図3に示すように、上記駆動手段19が連結されている基端側の一部と、その他端側である先端側の一部が弁室外、即ちハウジング外部に気密に導出され、また、先端側及び基端側におけるハウジング外部に導出される部分近傍が、回転軸受22,22により回動自在に支持されると共に、ハウジング外部への導出部分は、オイルシール23によって弁体12内とハウジング外部との間で気密にシールされたものとなっている。なお、この実施の形態の軸部材18は、ハウジング外部に導出された先端側が、カバー部材24によって被覆され、外部に露出しないようになっている。

【0024】

駆動手段19は、先端側が上記軸部材18の基端側におけるハウジング外部に導出された部分に連結された連結アーム25と、該連結アーム25の基端側にピストンロッド25の先端が連結された流体圧シリンダ26とを備えている。この駆動手段19は、流体圧シリンダ27を駆動させてピストンロッド26を往復動させることにより、上記連結アーム25が上記軸部材18を支点として上下に揺動するように構成されていて、この連結アーム25の揺動により該軸部材18及び上記アーム部材17を一体的に回動させ、これによって該アーム部材17及び弁体15を閉弁位置と開弁位置とに移動させるようになっている。

【0025】

上記連結アーム25は、先端側が上記軸部材18に相対的な位置が不動なるように連結されていて、この連結アーム25の上下方向への揺動することによって軸部材18が一定角度の範囲で一体に回動するようになっている。また、基端側は、上記流体圧シリンダ27のピストンロッド26の先端に軸棒28を介して相互に回動自在となるように連結されている。

なお、この連結アーム25の先端部は、上記軸部材18が嵌入される中空部を備えた円筒状に形成されていて、連結アーム25はこの部分において軸部材18に連結されている。

【0026】

一方、上記流体圧シリンダ27は、シリンダ内部のピストンを圧縮流体によって往復動させることにより、該ピストンに取付けられた上記ピストンロッド26を軸方向に往復動させるもので、ハウジング外部に固定された取付部材29、及び該取付部材29と流体圧シリンダ27の間に配設された後述する支持部材30を介して、シリンダボディ27aが上記ハウジング外部に取付けられた態様となっている。この流体圧シリンダ27は、図2の右半に示すように、上記ピストンロッドが往動(上方に移動)することにより上記連結アームを上方に押し上げる一方、図2の左半に示すように、復動(下方に移動)することにより該連結アームを下方に引っ張り下ろすようになっており、これによって連結アームを上記軸部材を支点として上下に揺動させることができるようになっている。

上記流体圧シリンダ27は、上記弁体15を真空脱ガス槽4の真空圧に抗して上記弁座13に密着させるのに十分な駆動力が付与されている。

【0027】

また、上述の支持部材30は、水平方向に延びる軸部30aを中心として、流体圧シリンダ27全体を一定の範囲で揺動させることができるようになっている。具体的には、ピストンロッド26が往動する際には、上記連結アーム25の位置に応じて、ピストンロッド26の軸線がほぼ鉛直となる位置から上方側がハウジング9側に傾く方向に流体圧シリンダ全体を傾かせ、逆にピストンロッド26が復動する際には流体圧シリンダ27全体の傾きを鉛直に戻すように揺動させる。

【0028】

また、この実施の形態においては、上述のように弁部材14を左右両側にそれぞれ配置させた構成となっており、メンテナンス等により一方の弁部材が使用できない場合であっても、他方の弁部材が駆動して真空弁としての機能を維持することができるようになっている。

これらの各弁部材14,14は、相互に同じ構成を有していて、図2に示すように上記第1連通孔10の孔口10bと第2連通孔11の孔口11bとを挟んだ両側、即ち真空弁1の正面視において左右両側にそれぞれ設けられている。

【0029】

ところで、この実施の形態の真空弁は、上記第1及び第2連通孔10,11、並びに弁座13が配設された本体部31と、上記弁部材14一式が取付けられ、且つ上記弁体15の開弁時において該弁体15及び上記アーム部材17を第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上から退避させる退避用空間33が形成された2つの弁部材ユニット部32,32とで構成され、該弁部材ユニット部32,32は本体部31にボルト等によって着脱自在に取付けられたものとなっている。

これにより、上記左右の弁部材14,14のうち、片方の弁部材、あるいはそれに連結された上記駆動手段19をメンテナンス等する場合には、その弁部材等が取付けられている弁部材ユニット部32ごと取り外すことができるようになっている。このような構成としたことにより、弁部材等のメンテナンスのために脱ガス処理に伴う作業を完全に停止する必要がないという利点がある。

【0030】

具体的に、上記弁部材ユニット部32は、外部がハウジング9の一部を、内部が弁室12の一部をそれぞれ形成する凹状の基体部34と、該基体部34における凹状に窪んだ部分である上記退避用空間33とを有しており、該退避用空間33内に上記アーム部材及び軸部材におけるアーム部材との連結部分が収容される一方、基体部34の外部に上記流体圧シリンダ27が取付部材29及び支持部材30を介して取付けられたものとなっている。

また、上記退避用空間33は、図2に示すように、弁体15の開弁位置において、該弁体15及びアーム部材17が本体部側に侵入することなく完全に収容されるような形状及び大きさに形成されており、開弁状態の弁体15及びアーム部材17が第1連通孔10の直下及び第2連通孔11の直上に位置しないようにしている。

一方、上記本体部31は、弁部材ユニット部32との取付部分に、上記基体部における退避用空間33の開口形状と同形状の開口部が形成されていて、該弁部材ユニット部32が装着された場合には、本体部31内の弁室15と弁部材ユニット部32内の弁室(即ち退避用空間33)とが気密に連結されるようになっている。

また、本体部31は、図5に示すように、該本体部31から上記弁部材ユニット部32を取り外した場合には、本体部31の開口部を塞ぐ閉塞板35を取付けることができるようになっている。これにより、一方の弁部材ユニット部を取り外す作業時のみ、真空脱ガス設備を停止し、取り外し作業が終了すれば、脱ガス処理作業を継続して行うことができる。

【0031】

上記構成を有する真空脱ガス設備の真空弁1を用いて、添加材を真空脱ガス槽に投入する場合、流体圧シリンダ27を駆動させてピストンロッド26を往動させ、連結アーム25の基端側を上方に押し上げることにより、アーム部材17及び弁体15を、弁座が開放される位置、即ち開弁位置(さらに具体的には回避用空間32内)に、軸部材18を支点として回動させ、開弁させる。これにより第1ポート10aと第2ポート11aとが第1及び第2連通孔10,11並びに弁室12を通して連通されて、ホッパー13からの添加材を真空脱ガス槽4に落下、投入されることとなる。

【0032】

一方、添加材の投入を終了した後には、流体圧シリンダ27のピストンロッド26を復動させて連結アーム25の基端側を下方に引き下げることにより、アーム部材17及び弁体15を、弁座13が閉鎖される位置、即ち閉弁位置に軸部材18を支点として回動させて、弁体15(厳密にはパッキン20)を、真空脱ガス槽4側から弁座に密接、シートさせて閉弁させる。これにより、ホッパー3と真空脱ガス槽4との連通が遮断され、該真空脱ガス槽4の真空状態が維持される。

また、この真空弁1の閉弁後においては、シール弁3aを開放してホッパー3内に添加物の補充を行う。その際、上述した均圧弁が閉鎖されると共に、真空弁1の弁体15のホッパー3側は大気圧に、真空脱ガス槽4側が真空状態となるため、弁体の両面側で気圧差が生じるが、その場合であっても該弁体15は真空圧に抗して弁座に密接、シートされた状態が維持される。

【0033】

このとき、真空脱ガス槽4に連結される第2連通孔11の弁室側に開口した孔口11bが、ホッパー3に連結される第1連通孔10の弁室側に開口した孔口11bの鉛直下に設けられ、且つ弁座13が弁室内における該第1連通孔10の孔口10b周り、つまりホッパー3側に露出しない部分に配設されているため、ホッパー3からの添加材が弁座や衝突、接触したり、あるいは添加材が弁座13に残留したりすることがなく、これにより、弁座13が添加材によって損傷することが確実に防止される。

また、上記弁体15が、アーム部材17の回動によって、真空脱ガス槽4の真空圧に抗して弁座に弁室側から密接させることにより該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上を避ける位置に移動させることにより弁座13を開放する開弁位置との切り替えられるため、ホッパー3から落下してくる添加材によって弁体15が損傷することなく、弁座13へのシート力が損なわれることがない。さらに、閉弁時において、仮に一次側シュート6に残留していた添加材が弁体15上に落下してきたとしても、弁体15はアーム部材と共に上記軸部材18を支点として回動し、その添加材は弁体15及びアーム部材17の開弁動作中に振り落とされるため、弁体15の開弁・閉弁時に噛み込まれることがない。

したがって、開弁時には、添加材の接触や衝突等に起因する弁座13及び弁体15の損傷が確実に防止される一方、閉弁時には、弁体15と弁座13との間のシート力が良好に維持されて真空脱ガス槽4の真空状態を確実に維持することができるため、ホッパー3と真空脱ガス槽4との間を確実且つ安定的に開放又は遮断することができる。

【0034】

上記実施の形態の真空弁1は、本体部31と該本体部31に着脱自在の2つの弁部材ユニット部32,32とで構成されたものとなっているが、必ずしもこのような構成とする必要はなく、これらを一体且つ分離不可に形成した構成であってもよい。

また、上記実施の形態においては、2つの弁部材14,14を、上記第1連通孔10の弁室側の孔口10bと第2連通孔11の弁室側の孔口11bとを挟んだ両側にそれぞれ設けられているが、この弁部材は、1つだけ設けたものであってもよい。

【0035】

さらに、上記実施の形態においては、駆動手段19が、連結アーム25と流体圧シリンダ27とで構成されたものとなっているが、モーター等の各種手段によって軸部材を回動させる構成であってもよい。

【0036】

また、上記実施の形態においては、上記弁部材14の弁開閉機構16は、先端側に上記弁体15が取付けられたアーム部材17と、該アーム部材17の基端部に連結された軸部材18とを備えた構成となっているが、これ以外にも、板状に形成した弁体を、水平にスライドさせて第1連通孔の孔口部分に移動させると共に、該弁体を真空圧に抗して弁座に押しつけるような構成であってもよい。

【符号の説明】

【0037】

1 真空弁

2 真空脱ガス設備

3 ホッパー

4 真空脱ガス槽

9 ハウジング

10 第1連通孔

10a 第1連通孔の弁室側の孔口

11 第2連通孔

11a 第2連通孔の弁室側の孔口

12 弁室

13 弁座

14 弁部材

15 弁体

16 弁開閉機構

17 アーム部材

18 軸部材

19 駆動手段

20 パッキン

31 本体部

32 弁部材ユニット部

33 退避用空間

【技術分野】

【0001】

本発明は、鉄チップやアルミニウム、マンガン、あるいは各種合金等の添加材を真空脱ガス槽に投入するためのホッパーと該真空脱ガス槽との間に介在されて、該添加材の流通及び遮断と、それに伴う真空脱ガス槽の解放及び閉塞を行う真空脱ガス設備の真空弁及び該真空弁の弁体シート方法に関する。

【背景技術】

【0002】

金属及び合金を真空中で脱ガス処理する設備として、RH真空脱ガス設備が広く知られているが、この真空脱ガス設備においては、近年、溶融金属の成分を調整するため、真空脱ガス装置の真空槽内に、小さな鉄チップや、アルミニウム、シリコン、マンガン、その他各種合金等の添加材が投入されることが多い。そして、これらの添加材は、真空脱ガス槽上に配設された複数のホッパーに、添加材の種類ごとに分けられて収容されていて、溶融金属の成分調整に必要な量だけそれぞれ真空脱ガス槽内に落下、投入されるのが通常である。

この種の真空脱ガス装置においては、一般に、上記ホッパーと真空脱ガス槽との間に、該ホッパーと真空脱ガス槽との間を開放又は遮断する真空弁が配設されていて、該真空弁の開弁時にはホッパーからの添加材を流通させて該添加材を真空脱ガス槽内に投入させる一方、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態が維持されるようになっている。

【0003】

上記真空弁としては、図6(a)に示すように、周面がシート面として機能する円錐台状の弁体40を上下させて、その弁体40を該弁体40のシート面40aと適合する下方向きの傾斜面に設けられた弁座41に接離させることにより、該弁座41を閉開させる構成のものが知られている。しかしながら、このタイプの真空弁は、図6(b)に示すように、弁座41の開放時において、ホッパーから真空脱ガス槽に向けて落下、投入される添加材42が、弁座41と弁体40との間の連通路43を通過する際に弁体40のシート面40aに衝突したり接触したりするため、シート面40aの損傷あるいは摩耗が激しく、シート性が著しく低下することから、メンテナンスあるいは弁体40の交換を頻繁に行う必要があった。

【0004】

また、図7(a),(b)に示すように、中心軸に沿う方向に貫通する貫通孔45aが形成された球状の弁体45と、該弁体45が収容される曲面状の弁室46と、該弁室46内における、ホッパーと連結される第1連通孔47の孔口47a近傍、及び脱ガス真空槽と連結される第2連通孔48の孔口48a近傍にそれぞれ設けられた弁座49とを備え、上記弁体45を回転させて、貫通孔45aの開口部を上記第1及び第2連通孔47,48に臨む方向に位置させた場合に開弁し、該貫通孔45aの開口部がそれ以外の方向に位置する場合に閉弁する構成の真空弁も存在する。

しかしながら、このタイプの真空弁は、図7(b)に示すように、弁体45を回転させた場合に、該弁体45上に残留した添加材50が弁座49と弁室46との間の隙間に噛み込まれた状態となることがあった。その際には、弁体45のシート面となる球面が損傷するだけでなく、弁体45の回転自体も停止してしまうため、真空脱ガス設備の操業そのものを停止して噛み込まれた添加材50の除去、及び真空弁のメンテナンスを行う必要があり、損傷具合によっては真空弁自体の交換をしなければならないこともあった。

【0005】

一方、真空脱ガス設備においては、特許文献1に示すように、真空圧側に連結される連結孔と、大気圧側に連結される連結孔との圧力差を利用して、高圧側から低圧側に向けて弁体を弁座に密接させる各種弁が使用されるのが通常である。

しかしながら、ホッパーと真空脱ガス槽との間を開放又は遮断する真空弁において、大気圧であるホッパー側から真空である真空脱ガス槽弁体側に向けて弁体を弁座に密着させる構成とすると、弁座がホッパー側に露出した状態となるため、ホッパーから落下してくる添加材が弁座に衝突したり接触したりする可能性がきわめて高く、これにより、弁座が損傷してシート力が著しく低下することが考えられる。また、弁座に添加材が引っ掛かって残留する可能性も否定できず、その状態で弁体を弁座に密着させて閉弁しようとすると、残留した添加材が挟み込まれてシート力が低下し、場合によっては弁座が損傷する可能性がある。したがって、この種の真空弁においては、弁座が大気側に露出した状態で配設されるような、高圧側から低圧側に向けて弁体を押しつける構成は不向きである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−243604号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の技術的課題は、ホッパーからの添加材によって弁体や弁座が損傷することなく、ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断する真空脱ガス設備の真空弁及び弁体シート方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の真空脱ガス設備の真空弁は、ハウジングの上部に上向きに開設されて、先端部に添加材を真空脱ガス槽に投入するホッパーと連結される第1ポートを有する第1連通孔と、上記ハウジングの下部に下向きに開設されて、先端部に真空脱ガス槽と連結される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体を有する弁部材とを備え、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備における真空弁において、上記第2連通孔の弁室側に開口した孔口が、第1連通孔の弁室側に開口した孔口の鉛直下に設けられ、上記弁座が、上記弁室内における上記第1連通孔の孔口周りを取囲む環状に形成されていると共に、上記弁部材が、弁室内において、弁体を真空脱ガス槽の真空圧に抗して弁座に弁室側から密接させて該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させて弁座を開放する開弁位置とに切り換える弁開閉機構を有することを特徴とするものである。

【0009】

本発明において、上記弁部材の弁開閉機構は、先端側に上記弁体が取付けられたアーム部材と、該アーム部材の軸線方向と直交する水平方向に延設され、上記弁室内において該アーム部材の基端側に取付けられると共に、軸方向の少なくとも一端側がハウジング外部に導出された、軸周りに回動自在の軸部材と、該軸部材におけるハウジング外部に導出された一端側に連結されてその軸部材を回動させる駆動手段とを有し、該駆動手段によって軸部材を回動させることにより、該軸部材を支点としてアーム部材を弁体の閉弁位置と開弁位置とに回動させる構成としたものとすることができる。

また、この場合においては、上記真空弁は、上記第1及び第2連通孔、並びに弁座が配設された本体部と、上記弁部材が取付けられ、且つ上記弁体の開弁時において該弁体及び上記アーム部材を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上から退避させる退避用空間が形成された弁部材ユニット部とを有していて、該弁部材ユニット部は、上記本体部に着脱自在に取付けられていることが好ましい。

【0010】

さらに、本発明においては、上記弁部材は、上記第1連通孔の孔口と第2連通孔の孔口とを挟んだ両側にそれぞれ設けられているものとすることができる。

また、本発明においては、上記弁部材の弁体は、上記弁座に当接する位置に着脱自在に取付けられた環状のパッキンを有していて、該パッキンは、弁座に当接する上端側が、弁体側に位置する下端側よりも幅狭の断面台形状に形成されているものとすることができる。

【0011】

一方、上記課題を解決するため、本発明の真空脱ガス設備の真空弁における弁体シート方法は、添加材を真空脱ガス槽に投入するためのホッパーと該真空脱ガス槽との間に介在されて、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備の真空弁において、上記ホッパーと連結される第1ポートを有する第1連通孔と、上記真空脱ガス槽と接続される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体とを備えた真空弁における弁体シート方法であって、上記第2連通孔の弁室側に開口した孔口を、第1連通孔の弁室側に開口した孔口の鉛直下に設けると共に、上記弁座を、上記弁室内における該第1連通孔の孔口周りを取囲む環状に形成し、上記添加材を投入する際には、上記弁体を弁座から離し、且つ該弁体を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させることにより開弁し、添加材を第1連通孔から第2連通孔に向けて落下させる一方、添加材の投入が終了した際には、弁体を真空脱ガス槽からの真空圧に抗して弁座に弁室側から押圧、密接させることにより閉弁することを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、真空脱ガス槽に連結される第2連通孔の弁室側に開口した孔口を、ホッパーに連結される第1連通孔の弁室側に開口した孔口の鉛直下に設け、弁座を弁室内における該第1連通孔の孔口周りに形成して、該弁座がホッパー側に露出することがないため、弁座にホッパーからの添加材が衝突したり接触したりすることがなく、これにより、弁座が添加材によって損傷することがない。また、弁体を、真空脱ガス槽の真空圧に抗して弁座に弁室側から密接させて該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させて弁座を開放する開弁位置との切り替える構成としたため、ホッパーから落下してくる添加材によって弁体が損傷することなく、弁座へのシート力が損なわれることがない。

したがって、開弁時には、添加材の接触や衝突等に起因する弁座及び弁体の損傷が確実に防止される一方、閉弁時には真空脱ガス槽の真空状態を確実に維持することができるため、ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る真空弁が用いられた真空脱ガス設備の一例を概略的に示す正面図である。

【図2】本発明に係る真空弁の一部破断正面図である。

【図3】本発明に係る真空弁の一部破断平面図である。

【図4】閉弁時における弁体及びパッキンの弁座へのシート状態を示す要部拡大断面図である。

【図5】本体部に閉塞板を取付けた状態を示す一部破断正面図である。

【図6】従来の真空弁の(a)閉弁状態、(b)開弁状態を概略的に示す正面図である。

【図7】図6とは異なる従来の真空弁の(a)閉弁状態、(b)開弁状態を概略的に示す正面図である。

【発明を実施するための形態】

【0014】

図1〜図4は、本発明の真空脱ガス設備の真空弁の一実施の形態を示すもので、この実施の形態の真空弁1は、図1に示すような真空脱ガス設備2において使用される例を示している。即ち、上記真空弁1は、上記真空脱ガス装備2の上部側に配置されて、各種添加材が種類別にそれぞれ収容された複数のホッパー3と、脱ガス処理を行う真空脱ガス槽4との間に介在され、開弁時にはホッパー3からの添加材を流通、落下させて該添加材を真空脱ガス槽4に投入させ、閉弁時にはホッパー3からの添加材の流通を遮断すると共に真空脱ガス槽4の真空状態を維持するようになっている。

【0015】

上記各ホッパー3は、上部側に旋回式のシール弁3aが取付けられ、該シール弁3aを水平に旋回させることによりホッパー内部に連通する添加材補充用の補充穴(図示せず)が開閉する構成となっており、添加材の補充時のみ開放されるようになっている。また、各ホッパー3の下端部には、ホッパー3内の添加材を上記真空弁1に向けて必要量排出、落下させるロータリーバルブ5が配設され、さらに、それぞれのロータリーバルブの排出側には、真空弁1の後述する第1ポート10aに接続されるパイプ状の一次側シュート6が取付けられ、添加材が真空弁1内に落下しながら導入されるようになっている。

一方、上記真空脱ガス槽4には、上記真空弁1の後述する第2ポート11aに接続されるパイプ状の二次側シュート7が取付けられていて、真空弁1を介して落下してくる添加材が脱ガス槽4内に投入されるようになっている。

【0016】

なお、上記ホッパー3と二次側シュート7とは、上記真空弁1用の配管とは別に、中間に均圧弁(図示せず)が設けられた配管によって連通されていて、添加材を投入する際は、上記シール弁3aを閉弁した状態で該均圧弁を開くことによりホッパー3内及び一次側シュート6内、及び真空弁1内を、真空脱ガス槽4と同じ真空度に真空化することができる。

一方、添加材の投入終了後且つ真空弁の閉弁後は、上記均圧弁を閉じることにより、上記配管を通してのホッパー3と二次側シュート7との連通を遮断することができるようになっている。このとき、上記シール弁3aを開放してホッパー3内に添加物を補充することができ、その際には該ホッパー3内及び上記一次側シュート6内は大気圧となる。

【0017】

そして、上記真空弁1は、ハウジング9の上部に上向きに開設されて、上記ホッパー3と一次側シュート6を介して連結される第1連通孔10と、上記ハウジング9の下部に下向きに開設されて、二次側シュート7を介して真空脱ガス槽4に連結される第2連通孔11と、これら第1連通孔10及び第2連通孔11を連通する上記ハウジング9内に設けられた弁室12と、該弁室12内に設けられた弁座13、及び該弁座13を開閉する弁体15を有する弁部材14,14とを備えている。

この実施の形態においては、図2に示すように、上記弁部材14は、正面視において左右両側にそれぞれ配置された態様となっている。なお、この真空弁のハウジング9の前面側には、真空弁の弁室を開放する図示しない扉が付設されていて、弁室内をメンテナンスする場合等に利用可能することができるようになっている。

【0018】

上記第1連通孔10は、上端側に上記一次側シュート6の下端部と相互に連結される第1ポート10aが形成された、鉛直方向に延びる略円筒状のもので、下端側には、弁室12側に下方向けに孔口10bが開口した構成となっている。また、この第1連通孔10は、下方に行くにしたがって次第に先細るように形成されており、この第1連通孔10内を通過する添加材が弁室12内で飛散しにくくしている。

一方、上記第2連通孔11は、下端側に上記二次側シュート7の上端側と相互に連結される第2ポート11aが形成された、鉛直方向に延びる円筒状のもので、上端側には弁室12側に上方向きに開口した孔口11bが開口する構成となっている。この第2連通孔11は、弁室側の孔口11bが、上記第1連通孔10の弁室側の孔口10bの鉛直下に位置するように配設され、さらに、第2ポート11aの内径に比べて弁室側の孔口11bの内径が広く形成されていて、上記第1連通孔10を通じて落下してきた添加材が該第2連通孔11内にスムーズに導入されるようになっている。

【0019】

上記弁室12は、上記ハウジング9の内部空間に形成されたもので、上記弁座13、及び弁体15を含む弁部材14の一部が収容されている。また、この弁室12は、上記第1連通孔10及び第2連通孔11それぞれの弁室側の孔口10b,11bが開口していて、これら第1連通孔10と第2連通孔11と通じて第1ポート10aと第2ポート11aとを連通させた構成となっている。

上記弁座13は、弁室12内の上部内壁面に下方向けに配設されたもので、上記第1連通孔10の弁室側の孔口10b周りを取囲む環状に形成されている。この実施の形態の弁座は、弁室12内における該第1連通孔10の孔口10b周りを環状且つ平滑することにより形成したものとしており、弁体15に取付けられた後述のパッキン20の上端面が密着して高いシート力を発揮することができるようにしている。

【0020】

上記弁部材14は、上記弁体15と、上記弁室12内において、該弁体15を真空脱ガス槽4の真空圧に抗して弁座13に弁室12側から密接させて該弁座13を閉鎖する閉弁位置、及び弁体15を上記第1連通孔10の孔口10aの鉛直下且つ第2連通孔11の孔口11bの鉛直上を避ける位置に移動させて弁座13を開放する開弁位置にそれぞれ切り換える弁開閉機構16を備えている。

さらに、上記弁開閉機構16は、先端側に上記弁体15が取付けられたアーム部材17と、該アーム部材17の軸線方向と直交する水平方向に延設されて、上記弁室12内において該アーム部材17の基端側に取付けられると共に、軸方向の両端側がハウジング外部に導出された、軸周りに回動自在の軸部材18と、該軸部材18におけるハウジング外部に導出された一端側に連結されてその軸部材18を回動させる駆動手段19とを有している。そして、図2に示すように、上記駆動手段19によって軸部材18を回動させることにより、該軸部材18を支点として、上記アーム部材17を弁体15の閉弁位置と開弁位置とに回動させる構成となっている。

【0021】

上記弁体15は、上記アーム部材17の先端に、アームの軸方向と直交する向きに延びる軸棒15aを介して取付けられたもので、上記弁座13に密着する際には、該軸棒15aを支点として該弁座13の方向に適合する方向に一定角度回動可能となっている。

この弁体15は、閉弁時に上記第1連通孔10の弁体側の孔口10bを閉塞する、上記弁座13の外径よりも大きい外径を有する平面視略円形状の閉塞面15bを有していて、該閉塞面15bには、上記弁座13に当接する位置に着脱自在に取付けられた環状のパッキン20が取付けられている。

上記パッキン20は、図4に示すように、弁座13に当接する上端側が、弁体側に位置する下端側よりも幅狭の断面台形状に形成されていて、該弁体15の閉塞面15a上に設けられた、該パッキン20の断面形状に適合する断面形状つまり底側が開口側より幅広の断面略台形状に形成された取付溝21内に嵌入されることにより、該取付溝21から外れにくい状態で安定的にシート面に固定されている。

【0022】

アーム部材17は、角柱の棒状に形成されたもので、上記軸部材18を支点として該軸部材18と同期して上記弁室内12を回動することにより、弁体15を閉弁位置と開弁位置とに切り換えることができるようになっている。この実施の形態においては、図2に示すように、アーム部材17の先端側が下方向きにある場合が開弁位置(破線でしめす位置)、先端側が略水平向きにある場合が閉弁位置(実践で示す位置)となるように設定されている。

なお、この実施の形態のアーム部材17は、図2に示すように、先端側に行くに従って次第に高さ(厚さ)が小さくなるように形成されていると共に、図3に示すように、基端側は上記軸部材18が嵌入される中空部を有する円筒状に形成されている。また、このアーム部材17における上記弁体15との軸棒15aによる連結部分よりも先端側には、該弁体15が回動できる角度を制限する突出部17aが一体に設けられている。

【0023】

また、上記軸部材18は、上記アーム部材17の高さよりも小径、さらに詳しくは該アーム部材17の基端側に形成された中空部に適合する外径を有する円柱状のもので、アーム部材17と相対的な位置が不動となるように固定されている。

さらに、この軸部材18は、図2及び図3に示すように、上記駆動手段19が連結されている基端側の一部と、その他端側である先端側の一部が弁室外、即ちハウジング外部に気密に導出され、また、先端側及び基端側におけるハウジング外部に導出される部分近傍が、回転軸受22,22により回動自在に支持されると共に、ハウジング外部への導出部分は、オイルシール23によって弁体12内とハウジング外部との間で気密にシールされたものとなっている。なお、この実施の形態の軸部材18は、ハウジング外部に導出された先端側が、カバー部材24によって被覆され、外部に露出しないようになっている。

【0024】

駆動手段19は、先端側が上記軸部材18の基端側におけるハウジング外部に導出された部分に連結された連結アーム25と、該連結アーム25の基端側にピストンロッド25の先端が連結された流体圧シリンダ26とを備えている。この駆動手段19は、流体圧シリンダ27を駆動させてピストンロッド26を往復動させることにより、上記連結アーム25が上記軸部材18を支点として上下に揺動するように構成されていて、この連結アーム25の揺動により該軸部材18及び上記アーム部材17を一体的に回動させ、これによって該アーム部材17及び弁体15を閉弁位置と開弁位置とに移動させるようになっている。

【0025】

上記連結アーム25は、先端側が上記軸部材18に相対的な位置が不動なるように連結されていて、この連結アーム25の上下方向への揺動することによって軸部材18が一定角度の範囲で一体に回動するようになっている。また、基端側は、上記流体圧シリンダ27のピストンロッド26の先端に軸棒28を介して相互に回動自在となるように連結されている。

なお、この連結アーム25の先端部は、上記軸部材18が嵌入される中空部を備えた円筒状に形成されていて、連結アーム25はこの部分において軸部材18に連結されている。

【0026】

一方、上記流体圧シリンダ27は、シリンダ内部のピストンを圧縮流体によって往復動させることにより、該ピストンに取付けられた上記ピストンロッド26を軸方向に往復動させるもので、ハウジング外部に固定された取付部材29、及び該取付部材29と流体圧シリンダ27の間に配設された後述する支持部材30を介して、シリンダボディ27aが上記ハウジング外部に取付けられた態様となっている。この流体圧シリンダ27は、図2の右半に示すように、上記ピストンロッドが往動(上方に移動)することにより上記連結アームを上方に押し上げる一方、図2の左半に示すように、復動(下方に移動)することにより該連結アームを下方に引っ張り下ろすようになっており、これによって連結アームを上記軸部材を支点として上下に揺動させることができるようになっている。

上記流体圧シリンダ27は、上記弁体15を真空脱ガス槽4の真空圧に抗して上記弁座13に密着させるのに十分な駆動力が付与されている。

【0027】

また、上述の支持部材30は、水平方向に延びる軸部30aを中心として、流体圧シリンダ27全体を一定の範囲で揺動させることができるようになっている。具体的には、ピストンロッド26が往動する際には、上記連結アーム25の位置に応じて、ピストンロッド26の軸線がほぼ鉛直となる位置から上方側がハウジング9側に傾く方向に流体圧シリンダ全体を傾かせ、逆にピストンロッド26が復動する際には流体圧シリンダ27全体の傾きを鉛直に戻すように揺動させる。

【0028】

また、この実施の形態においては、上述のように弁部材14を左右両側にそれぞれ配置させた構成となっており、メンテナンス等により一方の弁部材が使用できない場合であっても、他方の弁部材が駆動して真空弁としての機能を維持することができるようになっている。

これらの各弁部材14,14は、相互に同じ構成を有していて、図2に示すように上記第1連通孔10の孔口10bと第2連通孔11の孔口11bとを挟んだ両側、即ち真空弁1の正面視において左右両側にそれぞれ設けられている。

【0029】

ところで、この実施の形態の真空弁は、上記第1及び第2連通孔10,11、並びに弁座13が配設された本体部31と、上記弁部材14一式が取付けられ、且つ上記弁体15の開弁時において該弁体15及び上記アーム部材17を第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上から退避させる退避用空間33が形成された2つの弁部材ユニット部32,32とで構成され、該弁部材ユニット部32,32は本体部31にボルト等によって着脱自在に取付けられたものとなっている。

これにより、上記左右の弁部材14,14のうち、片方の弁部材、あるいはそれに連結された上記駆動手段19をメンテナンス等する場合には、その弁部材等が取付けられている弁部材ユニット部32ごと取り外すことができるようになっている。このような構成としたことにより、弁部材等のメンテナンスのために脱ガス処理に伴う作業を完全に停止する必要がないという利点がある。

【0030】

具体的に、上記弁部材ユニット部32は、外部がハウジング9の一部を、内部が弁室12の一部をそれぞれ形成する凹状の基体部34と、該基体部34における凹状に窪んだ部分である上記退避用空間33とを有しており、該退避用空間33内に上記アーム部材及び軸部材におけるアーム部材との連結部分が収容される一方、基体部34の外部に上記流体圧シリンダ27が取付部材29及び支持部材30を介して取付けられたものとなっている。

また、上記退避用空間33は、図2に示すように、弁体15の開弁位置において、該弁体15及びアーム部材17が本体部側に侵入することなく完全に収容されるような形状及び大きさに形成されており、開弁状態の弁体15及びアーム部材17が第1連通孔10の直下及び第2連通孔11の直上に位置しないようにしている。

一方、上記本体部31は、弁部材ユニット部32との取付部分に、上記基体部における退避用空間33の開口形状と同形状の開口部が形成されていて、該弁部材ユニット部32が装着された場合には、本体部31内の弁室15と弁部材ユニット部32内の弁室(即ち退避用空間33)とが気密に連結されるようになっている。

また、本体部31は、図5に示すように、該本体部31から上記弁部材ユニット部32を取り外した場合には、本体部31の開口部を塞ぐ閉塞板35を取付けることができるようになっている。これにより、一方の弁部材ユニット部を取り外す作業時のみ、真空脱ガス設備を停止し、取り外し作業が終了すれば、脱ガス処理作業を継続して行うことができる。

【0031】

上記構成を有する真空脱ガス設備の真空弁1を用いて、添加材を真空脱ガス槽に投入する場合、流体圧シリンダ27を駆動させてピストンロッド26を往動させ、連結アーム25の基端側を上方に押し上げることにより、アーム部材17及び弁体15を、弁座が開放される位置、即ち開弁位置(さらに具体的には回避用空間32内)に、軸部材18を支点として回動させ、開弁させる。これにより第1ポート10aと第2ポート11aとが第1及び第2連通孔10,11並びに弁室12を通して連通されて、ホッパー13からの添加材を真空脱ガス槽4に落下、投入されることとなる。

【0032】

一方、添加材の投入を終了した後には、流体圧シリンダ27のピストンロッド26を復動させて連結アーム25の基端側を下方に引き下げることにより、アーム部材17及び弁体15を、弁座13が閉鎖される位置、即ち閉弁位置に軸部材18を支点として回動させて、弁体15(厳密にはパッキン20)を、真空脱ガス槽4側から弁座に密接、シートさせて閉弁させる。これにより、ホッパー3と真空脱ガス槽4との連通が遮断され、該真空脱ガス槽4の真空状態が維持される。

また、この真空弁1の閉弁後においては、シール弁3aを開放してホッパー3内に添加物の補充を行う。その際、上述した均圧弁が閉鎖されると共に、真空弁1の弁体15のホッパー3側は大気圧に、真空脱ガス槽4側が真空状態となるため、弁体の両面側で気圧差が生じるが、その場合であっても該弁体15は真空圧に抗して弁座に密接、シートされた状態が維持される。

【0033】

このとき、真空脱ガス槽4に連結される第2連通孔11の弁室側に開口した孔口11bが、ホッパー3に連結される第1連通孔10の弁室側に開口した孔口11bの鉛直下に設けられ、且つ弁座13が弁室内における該第1連通孔10の孔口10b周り、つまりホッパー3側に露出しない部分に配設されているため、ホッパー3からの添加材が弁座や衝突、接触したり、あるいは添加材が弁座13に残留したりすることがなく、これにより、弁座13が添加材によって損傷することが確実に防止される。

また、上記弁体15が、アーム部材17の回動によって、真空脱ガス槽4の真空圧に抗して弁座に弁室側から密接させることにより該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上を避ける位置に移動させることにより弁座13を開放する開弁位置との切り替えられるため、ホッパー3から落下してくる添加材によって弁体15が損傷することなく、弁座13へのシート力が損なわれることがない。さらに、閉弁時において、仮に一次側シュート6に残留していた添加材が弁体15上に落下してきたとしても、弁体15はアーム部材と共に上記軸部材18を支点として回動し、その添加材は弁体15及びアーム部材17の開弁動作中に振り落とされるため、弁体15の開弁・閉弁時に噛み込まれることがない。

したがって、開弁時には、添加材の接触や衝突等に起因する弁座13及び弁体15の損傷が確実に防止される一方、閉弁時には、弁体15と弁座13との間のシート力が良好に維持されて真空脱ガス槽4の真空状態を確実に維持することができるため、ホッパー3と真空脱ガス槽4との間を確実且つ安定的に開放又は遮断することができる。

【0034】

上記実施の形態の真空弁1は、本体部31と該本体部31に着脱自在の2つの弁部材ユニット部32,32とで構成されたものとなっているが、必ずしもこのような構成とする必要はなく、これらを一体且つ分離不可に形成した構成であってもよい。

また、上記実施の形態においては、2つの弁部材14,14を、上記第1連通孔10の弁室側の孔口10bと第2連通孔11の弁室側の孔口11bとを挟んだ両側にそれぞれ設けられているが、この弁部材は、1つだけ設けたものであってもよい。

【0035】

さらに、上記実施の形態においては、駆動手段19が、連結アーム25と流体圧シリンダ27とで構成されたものとなっているが、モーター等の各種手段によって軸部材を回動させる構成であってもよい。

【0036】

また、上記実施の形態においては、上記弁部材14の弁開閉機構16は、先端側に上記弁体15が取付けられたアーム部材17と、該アーム部材17の基端部に連結された軸部材18とを備えた構成となっているが、これ以外にも、板状に形成した弁体を、水平にスライドさせて第1連通孔の孔口部分に移動させると共に、該弁体を真空圧に抗して弁座に押しつけるような構成であってもよい。

【符号の説明】

【0037】

1 真空弁

2 真空脱ガス設備

3 ホッパー

4 真空脱ガス槽

9 ハウジング

10 第1連通孔

10a 第1連通孔の弁室側の孔口

11 第2連通孔

11a 第2連通孔の弁室側の孔口

12 弁室

13 弁座

14 弁部材

15 弁体

16 弁開閉機構

17 アーム部材

18 軸部材

19 駆動手段

20 パッキン

31 本体部

32 弁部材ユニット部

33 退避用空間

【特許請求の範囲】

【請求項1】

ハウジングの上部に上向きに開設されて、先端部に添加材を真空脱ガス槽に投入するホッパーと連結される第1ポートを有する第1連通孔と、上記ハウジングの下部に下向きに開設されて、先端部に真空脱ガス槽と連結される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体を有する弁部材とを備え、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備における真空弁において、

上記第2連通孔の弁室側に開口した孔口が、第1連通孔の弁室側に開口した孔口の鉛直下に設けられ、

上記弁座が、上記弁室内における上記第1連通孔の孔口周りを取囲む環状に形成されていると共に、

上記弁部材が、弁室内において、上記弁体を真空脱ガス槽の真空圧に抗して弁座に弁室側から密接させて該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させて弁座を開放する開弁位置とに切り換える弁開閉機構を有することを特徴とする真空脱ガス設備の真空弁。

【請求項2】

上記弁部材の弁開閉機構は、先端側に上記弁体が取付けられたアーム部材と、該アーム部材の軸線方向と直交する水平方向に延設され、上記弁室内において該アーム部材の基端側に取付けられると共に、軸方向の少なくとも一端側がハウジング外部に導出された、軸周りに回動自在の軸部材と、該軸部材におけるハウジング外部に導出された一端側に連結されてその軸部材を回動させる駆動手段とを有し、該駆動手段によって軸部材を回動させることにより、該軸部材を支点としてアーム部材を弁体の閉弁位置と開弁位置とに回動させる構成としたことを特徴とする請求項1に記載の真空脱ガス設備の真空弁。

【請求項3】

上記真空弁は、上記第1及び第2連通孔、並びに弁座が配設された本体部と、上記弁部材が取付けられ、且つ上記弁体の開弁時において該弁体及び上記アーム部材を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上から退避させる退避用空間が形成された弁部材ユニット部とを有していて、該弁部材ユニット部は、上記本体部に着脱自在に取付けられていることを特徴とする請求項2に記載の真空脱ガス設備の真空弁。

【請求項4】

上記弁部材は、上記第1連通孔の孔口と第2連通孔の孔口とを挟んだ両側にそれぞれ設けられていることを特徴とする請求項1から請求項3のいずれかに記載の真空脱ガス設備の真空弁。

【請求項5】

上記弁部材の弁体は、上記弁座に当接する位置に着脱自在に取付けられた環状のパッキンを有していて、該パッキンは、弁座に当接する上端側が、弁体側に位置する下端側よりも幅狭の断面台形状に形成されていることを特徴とする請求項1から請求項4のいずれかに記載の真空脱ガス設備の真空弁。

【請求項6】

添加材を真空脱ガス槽に投入するためのホッパーと該真空脱ガス槽との間に介在されて、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備の真空弁において、上記ホッパーと連結される第1ポートを有する第1連通孔と、上記真空脱ガス槽と接続される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体とを備えた真空弁における弁体シート方法であって、

上記第2連通孔の弁室側に開口した孔口を、第1連通孔の弁室側に開口した孔口の鉛直下に設けると共に、上記弁座を、上記弁室内における該第1連通孔の孔口周りを取囲む環状に形成し、上記添加材を投入する際には、上記弁体を弁座から離し、且つ該弁体を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させることにより開弁し、添加材を第1連通孔から第2連通孔に向けて落下させる一方、添加材の投入が終了した際には、弁体を真空脱ガス槽からの真空圧に抗して弁座に弁室側から押圧、密接させることにより閉弁することを特徴とする真空脱ガス設備の真空弁における弁体シート方法。

【請求項1】

ハウジングの上部に上向きに開設されて、先端部に添加材を真空脱ガス槽に投入するホッパーと連結される第1ポートを有する第1連通孔と、上記ハウジングの下部に下向きに開設されて、先端部に真空脱ガス槽と連結される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体を有する弁部材とを備え、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備における真空弁において、

上記第2連通孔の弁室側に開口した孔口が、第1連通孔の弁室側に開口した孔口の鉛直下に設けられ、

上記弁座が、上記弁室内における上記第1連通孔の孔口周りを取囲む環状に形成されていると共に、

上記弁部材が、弁室内において、上記弁体を真空脱ガス槽の真空圧に抗して弁座に弁室側から密接させて該弁座を閉鎖する閉弁位置と、弁体を上記第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させて弁座を開放する開弁位置とに切り換える弁開閉機構を有することを特徴とする真空脱ガス設備の真空弁。

【請求項2】

上記弁部材の弁開閉機構は、先端側に上記弁体が取付けられたアーム部材と、該アーム部材の軸線方向と直交する水平方向に延設され、上記弁室内において該アーム部材の基端側に取付けられると共に、軸方向の少なくとも一端側がハウジング外部に導出された、軸周りに回動自在の軸部材と、該軸部材におけるハウジング外部に導出された一端側に連結されてその軸部材を回動させる駆動手段とを有し、該駆動手段によって軸部材を回動させることにより、該軸部材を支点としてアーム部材を弁体の閉弁位置と開弁位置とに回動させる構成としたことを特徴とする請求項1に記載の真空脱ガス設備の真空弁。

【請求項3】

上記真空弁は、上記第1及び第2連通孔、並びに弁座が配設された本体部と、上記弁部材が取付けられ、且つ上記弁体の開弁時において該弁体及び上記アーム部材を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上から退避させる退避用空間が形成された弁部材ユニット部とを有していて、該弁部材ユニット部は、上記本体部に着脱自在に取付けられていることを特徴とする請求項2に記載の真空脱ガス設備の真空弁。

【請求項4】

上記弁部材は、上記第1連通孔の孔口と第2連通孔の孔口とを挟んだ両側にそれぞれ設けられていることを特徴とする請求項1から請求項3のいずれかに記載の真空脱ガス設備の真空弁。

【請求項5】

上記弁部材の弁体は、上記弁座に当接する位置に着脱自在に取付けられた環状のパッキンを有していて、該パッキンは、弁座に当接する上端側が、弁体側に位置する下端側よりも幅狭の断面台形状に形成されていることを特徴とする請求項1から請求項4のいずれかに記載の真空脱ガス設備の真空弁。

【請求項6】

添加材を真空脱ガス槽に投入するためのホッパーと該真空脱ガス槽との間に介在されて、開弁時にはホッパーからの添加材を流通、落下させて該添加材を真空脱ガス槽に投入させ、閉弁時にはホッパーからの添加材の流通を遮断すると共に真空脱ガス槽の真空状態を維持する真空脱ガス設備の真空弁において、上記ホッパーと連結される第1ポートを有する第1連通孔と、上記真空脱ガス槽と接続される第2ポートを有する第2連通孔と、これら第1連通孔及び第2連通孔を通じて第1ポート及び第2ポートとを連通する、上記ハウジング内に設けられた弁室と、該弁室内に設けられた弁座、及び該弁座を開閉する弁体とを備えた真空弁における弁体シート方法であって、

上記第2連通孔の弁室側に開口した孔口を、第1連通孔の弁室側に開口した孔口の鉛直下に設けると共に、上記弁座を、上記弁室内における該第1連通孔の孔口周りを取囲む環状に形成し、上記添加材を投入する際には、上記弁体を弁座から離し、且つ該弁体を第1連通孔の孔口の鉛直下及び第2連通孔の孔口の鉛直上を避ける位置に移動させることにより開弁し、添加材を第1連通孔から第2連通孔に向けて落下させる一方、添加材の投入が終了した際には、弁体を真空脱ガス槽からの真空圧に抗して弁座に弁室側から押圧、密接させることにより閉弁することを特徴とする真空脱ガス設備の真空弁における弁体シート方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−229505(P2010−229505A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−79046(P2009−79046)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]