真空蒸着方法及び真空蒸着装置

【課題】膜厚モニターの示す蒸着材料の蒸着レート指示値から算出される蒸着膜厚と、基板上への蒸着膜厚との差異を小さくする真空蒸着方法を提供する。

【解決手段】蒸着材料21の蒸気を発生させる蒸着源20と、蒸着材料21の蒸着レートをモニターして蒸着源20の制御を行う膜厚センサーと、を有し、前記膜厚センサーが、少なくとも第1の膜厚センサー31と、第2の膜厚センサー32と、からなる真空蒸着装置1を用いて、被蒸着部材(基板50)に蒸着材料21の蒸着膜を形成する真空蒸着方法であって、第1の膜厚センサー31による蒸着源20の制御中において第2の膜厚センサー32に蒸着膜を付着させた後に、第1の膜厚センサー31から第2の膜厚センサー32に切り替えて蒸着源20の制御を行うことを特徴とする、真空蒸着方法。

【解決手段】蒸着材料21の蒸気を発生させる蒸着源20と、蒸着材料21の蒸着レートをモニターして蒸着源20の制御を行う膜厚センサーと、を有し、前記膜厚センサーが、少なくとも第1の膜厚センサー31と、第2の膜厚センサー32と、からなる真空蒸着装置1を用いて、被蒸着部材(基板50)に蒸着材料21の蒸着膜を形成する真空蒸着方法であって、第1の膜厚センサー31による蒸着源20の制御中において第2の膜厚センサー32に蒸着膜を付着させた後に、第1の膜厚センサー31から第2の膜厚センサー32に切り替えて蒸着源20の制御を行うことを特徴とする、真空蒸着方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着方法及びこの方法を利用するための装置に関するもので、特に有機エレクトロルミネッセンス素子を作製する際に好適な装置に関するものである。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子は、一般的に透明導電膜(例えば、インジウム錫酸化物)からなる陽極と金属(例えば、Al)からなる陰極との間に、正孔輸送層、発光層、電子輸送層等を含む単層又は複数層の有機薄膜層を設けてなる電子素子である。陽極側から注入された正孔と、陰極側から注入された電子が、それぞれ正孔輸送層、電子輸送層を介して発光層で再結合することにより、有機エレクトロルミネッセンス素子は光を出力する。

【0003】

ところでこの有機エレクトロルミネッセンス素子の製造方法の一つとして、真空蒸着法が知られている。ここで真空蒸着法とは、有機エレクトロルミネッセンス素子の構成材料をルツボに入れ、真空装置内で当該材料の気化温度以上にルツボの温度を加熱することで、ルツボから出てくる(気化状態の)材料を基板等の被蒸着部材に堆積して薄膜を形成する方法である。

【0004】

この真空蒸着法を採用して被蒸着部材に材料を堆積させる場合、水晶振動子を有する膜厚センサーにより蒸着レートをモニターし、有機エレクトロルミネッセンス材料の蒸発量を制御する方法が知られている。具体的には、基板の近くに水晶振動子を有する膜厚センサーを配置し、センサーが備える水晶振動子にも有機エレクトロルミネッセンス材料を蒸着させて、この蒸着によって生じた水晶振動子の固有振動周波数の変化を蒸着膜厚に変換する方法である。この方法では蒸着レートを水晶振動子によってモニターしているため、成膜中の基板への有機エレクトロルミネッセンス材料の蒸着膜厚を把握することが可能になり、基板上での膜厚を目標とする値に合わせることが可能となる。

【0005】

しかし水晶振動子を利用する方法では、水晶振動子に蒸着する有機エレクトロルミネッセンス材料の量が増すに従い、膜厚モニターが示す蒸着レート指示値から算出される膜厚と、実際に基板上にて成膜される蒸着膜の膜厚との間に差異が生じてくる。これは、水晶振動子に蒸着する有機エレクトロルミネッセンス材料の蒸着量に従って、水晶振動子の固有振動周波数が変化することに起因する。図1は、水晶振動子の固有振動周波数減衰に伴う基板上での蒸着膜厚の変化の一例を示す図である。図1に示される例では、初期振動周波数が6.0MHzタイプの水晶振動子を用いており、複数枚の基板に一定時間蒸着した内の代表的な基板の蒸着膜厚を示している。図1において、水晶振動子の使用初期の状態(固有振動周波数:5.985MHz)において一定時間蒸着操作を行った場合、基板上の蒸着膜厚が約97nmである。ここで有機エレクトロルミネッセンス材料の蒸発量を制御するために、当該材料の蒸着レートは常にモニターしているため、時間の経過とともに水晶振動子の固有振動周波数が次第に減衰する。ここで固有振動周波数が5.96MHz〜5.88MHzの範囲にある状態では、蒸着膜の膜厚が約100nmで安定するが、固有振動周波数のさらなる減衰とともに形成される蒸着膜の膜厚が次第に減少していく。このように、水晶振動子の固有振動周波数が減衰することに伴う基板上での蒸着膜厚と蒸着レートから算出される膜厚との差異は、蒸着膜の膜厚の目標値範囲が狭い場合に特に問題となり、製造歩留り低下の要因となる。

【0006】

さらに、長時間の連続蒸着を行う場合、水晶振動子の寿命を考慮すると複数の水晶振動子を適宜切り替えて使用する必要がある。このように複数の水晶振動子を適宜切り替えて使用する場合においても、水晶振動子の固有振動周波数の減衰による水晶振動子がモニターしている蒸着レートと基板上での蒸着膜厚との差異が問題となる。

【0007】

このような膜厚センサーを用いた真空蒸着方法が抱える課題を解決する方法として、例えば、特許文献1に開示される、膜厚センサーの固有振動子周波数値を媒介変数とする変換式によって基板に形成される蒸着膜厚を換算する方法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−188762号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上述した従来技術の有する課題に鑑みてなされたものであり、その目的は、膜厚モニターの示す蒸着レート指示値から算出される膜厚と、基板上への実際の蒸着膜厚との差異を小さくする真空蒸着方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の真空蒸着方法は、蒸着材料の蒸気を発生させる蒸着源と、

前記蒸着材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有し、

前記膜厚センサーが、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなる真空蒸着装置を用いて、被蒸着部材に前記蒸着材料の蒸着膜を形成する真空蒸着方法であって、

前記第1の膜厚センサーによる前記蒸着源の制御中において前記第2の膜厚センサーに前記蒸着膜を付着させた後に、前記第1の膜厚センサーから前記第2の膜厚センサーに切り替えて前記蒸着源の制御を行うことを特徴とする。

【発明の効果】

【0011】

本発明によれば、膜厚モニターの示す蒸着材料の蒸着レート指示値と、基板上への蒸着膜厚との差異を小さくする真空蒸着方法を提供することができる。具体的には、第1の膜厚センサーにて蒸着源の蒸着レートを制御しているときに第2の膜厚センサーに一定量の蒸着膜を付着させた後、所定のタイミングで蒸着源の蒸着レートの制御を第1の膜厚センサーから第2の膜厚センサーへ切り替える。こうすることで、水晶振動子の膜厚変動の少ない領域において真空蒸着を連続して行うことが可能となる。その結果、膜厚モニターの示す蒸着レート指示値から算出される膜厚と、基板上での実際の蒸着膜厚との差異が少なくなり、膜厚のばらつきを抑えることが可能となる。このため、本発明を有機エレクトロルミネッセンス素子の製造に適用すれば、有機エレクトロルミネッセンス素子の製造歩留まりを向上させることができる。

【図面の簡単な説明】

【0012】

【図1】水晶振動子の固有振動周波数減衰に伴う基板上での蒸着膜厚の変化の一例を示すグラフである。

【図2】本発明の真空蒸着方法で使用される真空蒸着装置における第一の形態を示す模式図である。

【図3】本発明の真空蒸着方法で使用される真空蒸着装置における第二の形態を示す模式図である。

【図4】本発明に従う実施形態における連装式膜厚モニターを示す模式図である。

【図5】実施例1における、膜厚センサーの切り替えのタイミングと、水晶振動子の周波数及び膜厚の経時変化との関係を示すグラフである。

【図6】比較例1における、膜厚センサーの切り替えのタイミングと、水晶振動子の周波数及び膜厚の経時変化との関係を示すグラフである。

【発明を実施するための形態】

【0013】

本発明の真空蒸着方法は、被蒸着部材に前記蒸着材料の蒸着膜を形成する真空蒸着方法である。また本発明の真空蒸着方法は、蒸着材料の蒸気を発生させる蒸着源と、前記蒸着材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有する真空蒸着装置において実施される。

【0014】

上記真空蒸着装置が備える膜厚センサーは、例えば、水晶振動子を利用したセンサーであり、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなる。ここで本発明の真空蒸着方法は、まず第1の膜厚センサーによる蒸着源の制御中において第2の膜厚センサーに有機エレクトロルミネッセンス材料の蒸着膜を付着させる。その後に、上記第1の膜厚センサーから上記第2の膜厚センサーに切り替えて蒸着源の制御を行う。

【0015】

以下、図面を参照しながら、有機エレクトロルミネッセンス材料を蒸着する場合を例にとって、本発明の真空蒸着方法の実施形態について説明する。ただし、本発明は、有機エレクトロルミネッセンス材料の蒸着に限定されるものではなく、水晶振動子を膜厚センサーに用いた有機材料、無機材料の蒸着に広く適用することができる。

【0016】

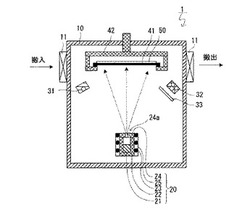

図2は、本発明の真空蒸着方法で使用される真空蒸着装置における第一の形態を示す模式図である。図2の真空蒸着装置1は、チャンバー10内に、蒸着源20と、2種類の膜厚センサー(第1の膜厚センサー31、第2の膜厚センサー32)と、蒸着マスク41及びこのマスクを保持する手段(マスク保持手段42)と、を備えている。尚、図2の真空蒸着装置1において、蒸着膜が形成される基板50は、蒸着マスク41にて保持されている。

【0017】

チャンバー10には、図示していないがアライメント機構を備えている。またチャンバー10内を排気するための真空排気系(不図示)として、迅速かつ高真空領域まで排気できる能力を持った真空ポンプを用いることが望ましい。

【0018】

図2の真空蒸着装置1を有機エレクトロルミネッセンス素子の製造装置(の一部)として用いる場合は、チャンバー10の両側面に設けられるゲートバルブ11により他の真空装置と接合するのが望ましい。また複数の層を真空蒸着法で作製する場合では、図2の真空蒸着装置1を複数設けることが望ましい。また大型の基板に蒸着膜を形成する場合は、蒸着源20を複数用意して、基板50の成膜面に対して膜厚むらの少ない均一な蒸着膜形成を行うことが望ましい。

【0019】

図2の真空蒸着装置1のチャンバー10内に設けられている蒸着源20は、有機エレクトロルミネッセンス材料(蒸着材料)21が充填されているルツボ22と、ルツボ22を加熱するためのヒーター23と、蓋24と、リフレクター25と、を備えている。この蒸着源20は、ヒーター23を加熱すると、ルツボ22内に充填されている有機エレクトロルミネッセンス材料21の蒸気が、蓋24を介して放出される。そして蒸着源20から発生する有機エレクトロルミネッセンス材料21の蒸気は、マスク41を介して基板50の成膜面上に接触する。この接触により基板50上に蒸着膜が形成される。

【0020】

蓋24に設けられた開口部24aの開口面積、材質等は個別に異なっていてもよい。また開口部24aの開口形状は、円形、矩形、楕円形等、どのような形状でもよい。ここで開口部24aの開口面積、及び開口形状がそれぞれ異なる場合は、基板50上での膜厚制御性がより向上する場合がある。また同じ理由で、ルツボ22の形状、材質等は個別に異なっていてもよい。

【0021】

尚、蓋24に設けられる開口部24aと基板50の成膜面との間に蒸着源20から発せられる蒸気を遮断するためのシャッター(不図示)が個別に設けられていてもよい。蓋24に設けられた開口部にシャッターを設けることにより、開口部24aから発生する蒸気を自由に遮断・開放することが可能になる。

【0022】

蒸着源20から発生する有機エレクトロルミネッセンス材料21の蒸気が被蒸着部材である基板50に堆積する速度(蒸着レート)は、まず第1の膜厚センサー31によってモニターされる。そして第1の膜厚センサー31から発する電気信号によって、蒸着源20、特に、ヒーター23が制御されることにより有機エレクトロルミネッセンス材料21の蒸気の量が制御される。ここで図2の真空蒸着装置1には、第1の膜厚センサー31とは別に、第1の膜厚センサー31を使用した後に使用する第2の膜厚センサー32が設けられている。第2の膜厚センサー32も第1の膜厚センサー31と同様に有機エレクトロルミネッセンス材料21の蒸気が基板50に堆積する速度を制御するセンサーとして機能する。本発明の真空蒸着方法において、蒸着源20を制御するための信号を発するセンサーは、所定のタイミングにより適宜切り替えられる。即ち、本発明の真空蒸着方法においては、所定のタイミングにより、第1の膜厚センサー31から第2の膜厚センサー32への切り替えを行い、蒸着レートのモニターを第2の膜厚センサー32で行うプロセスが含まれる。ここで上述した切り替えを行うタイミングについては、各センサー(31、32)に備わっている水晶振動子の特性に応じて適宜設定される。

【0023】

また図2の真空蒸着装置1は、第2の膜厚センサー32の近傍に蒸着源20から発生する蒸気を遮断するためのセンサーシャッター33が設けられている。このセンサーシャッター33は、第1の膜厚センサー31による蒸着源20の制御を行っているときに、任意のタイミングでそのシャッターが開かれる。ところで第1の膜厚センサー31及び第2の膜厚センサー32には、必要に応じてパイプや遮蔽板等を設けてもよい。また第1の膜厚センサー31及び第2の膜厚センサー32は、基板50の近傍に設けられていることが望ましいが、本発明はこれに限定されるものではない。

【0024】

本発明において、マスク41の開口部(不図示)の形状は特に限定されるものではないが、マスク41の開口部を高精細化して、基板50に対して蒸着膜の微細パターンを形成してもよい。ここで開口部を高精細化したマスク41を用いて所望のパターンで蒸着膜のパターン成膜を行う場合は、マスク41への熱影響を考慮して、蒸着源20を稼動手段で移動させながら成膜を行ってもよい。またマスク41(又はマスク保持手段42)を稼動手段によって移動させながら成膜を行ってもよい。

【0025】

マスク保持手段42は、必要であれば、回転機構を設けて被蒸着部材である基板50を回転可能な状態にさせてもよい。また基板(被蒸着部材)50は、マスク41にて保持されていれば、マスク保持手段42によりチャンバー内にどのように配置されていてもよい。

【0026】

図3は、本発明の真空蒸着方法で使用される真空蒸着装置における第二の形態を示す模式図である。図3の真空蒸着装置2は、図2の真空蒸着装置1と比較して、膜厚センサー以外の部材が図2の真空蒸着装置1と共通している。

【0027】

以下、図3の真空蒸着装置2について図2の真空蒸着装置1との相違点を中心に説明する。図3の真空蒸着装置2に備える膜厚センサー34は、第1の膜厚センサー31と第2の膜厚センサー32とが、並列して設けられている。2種類のセンサーを並列的に設けることで、各センサーの環境をほぼ同一にすることができる。尚、図3の真空蒸着装置2に備える膜厚センサー34は、図2の真空蒸着装置1と同様に、第2の膜厚センサー32の近傍に蒸着源21から発生する蒸気を遮断するためのセンサーシャッター33が設けられている。

【0028】

図4は、図3の真空蒸着装置内に備える膜厚センサーを示す平面概略図である。図3の真空蒸着装置内に備える膜厚センサー34は、膜厚モニターが同心円状に6か所連装して設けられている。図4に示される連装式の膜厚センサー34には、ホルダー35に水晶振動子36が少なくとも2つ以上装着されている。そしてカバー37には第1の膜厚センサー31が有する水晶振動子36aと、第2の膜厚センサー32が有する水晶振動子36bの位置に開口部38が設けられている。図4に示される連装式の膜厚センサー34を用いて蒸着膜の膜厚をモニターする場合は、第1の水晶振動子36aにて蒸着源の制御を行っている段階で、任意のタイミングでセンサーシャッター33を開き、第2の水晶振動子36bに一定量の蒸着膜を付着させる。そして第2の水晶振動子36bに一定量の蒸着膜を付着させた後に、ホルダー35を回転し、第1の水晶振動子36aの位置に第2の水晶振動子36bを移動させることにより水晶振動子の切り替えを行う。以下、水晶振動子の周波数に応じてホルダー35を回転し蒸着膜の膜厚をモニターする膜厚センサーを適宜切り替えながら蒸着膜の連続成膜を行う。

【実施例1】

【0029】

図2の真空蒸着装置を用いて、本発明の真空蒸着方法による蒸着膜の作製を行った。

【0030】

(1)蒸着源

まずルツボ22に、トリス(8−ヒドロキシキノリナト)アルミニウム(Alq3、有機エレクトロルミネッセンス材料21)10.0gを充填した。次に、このルツボ22に蓋24を取り付け、蒸着源20にセットした。尚、ルツボ22に充填されたAlq3は、蓋24の開口部24aを介して蒸発する。またルツボ22と蓋24との接合部はフランジ形状にして、蒸発したAlq3が開口部24a以外から漏れるのを防ぐように設定されている。一方、蒸着源20は、基板50の成膜面に対向するようにして配置すると共に、当該成膜面との距離を300mmになるように設定した。

【0031】

(2)膜厚センサー

第1の膜厚センサー31及び第2の膜厚センサー32は、基板50に向かう蒸着源20から発生した蒸気を遮ることのない位置に配置した。また各センサーは、蓋の開口部24aとの距離をそれぞれ200mmになるように設定した。ここで第1の膜厚センサー311及び第2の膜厚センサー32は、初期振動周波数が6.0MHzタイプの水晶振動子を用いた。尚、本実施例において使用されている水晶振動子の膜厚変動の少ない周波数帯域は、図1に示されるように5.96MHz〜5.88MHzである。ただし、この周波数帯域は、有機エレクトロルミネッセンス材料の種類や蒸着条件等により変化するため、これに限定されるものではない。

【0032】

(3)蒸着操作

次に、100mm×100mm×厚さ0.7mmのガラス基板を、ゲートバルブ11を介してチャンバー10と接合された基板ストック装置(不図示)にセットした。次に、基板ストック装置内を、真空排気系(不図示)を介して1.0×10-4Pa以下まで排気した。次に、チャンバー10内も、真空排気系(不図示)を介して1.0×10-4Pa以下まで排気した。次に、ヒーター23でルツボ22を200℃まで加熱した。加熱する際に、ヒーターパワーはルツボ22の底面付近の温度を基に制御した。

【0033】

次に、以下に示す方法で蒸着操作を行った。まずルツボ22の底面付近の温度を200℃のまま30分保持してAlq3の脱ガスを行った。次に、第1の膜厚センサー31において蒸着レートが1.0nm/secとなる温度までルツボ22を加熱した。ここで第1の膜厚センサー31において、蒸着レートが1.0nm/secになるように蒸発源20を制御した。次に、基板ストック装置(不図示)から基板搬送機構(不図示)を用いて、チャンバー10へ基板50を搬入し、基板50上に蒸着膜の成膜を行った。次に、成膜を終えた基板50を直ちに搬出して、次の基板50を搬入するというプロセスで、複数の基板50について連続的に成膜を行った。尚、基板の成膜を行う際に蒸着レートを上述した一定の条件に維持した。

【0034】

(4)膜厚センサーの切り替え操作

図5は、本実施例における膜厚及び水晶振動子の経時変化を示す図である。尚、本実施例で使用した水晶振動子は、図1で示される特性を有している。

【0035】

(4−1)ならし操作(〜T1)

まず第1の膜厚センサー31のみを開放し、図1に示される水晶振動子の特性を考慮して、T1の時点、即ち、水晶振動子周波数が膜厚変動の少ない領域である5.96MHzに減少するまで、第1の膜厚センサー31に蒸着膜を付着させるならしの操作を行った。

【0036】

(4−2)第1の膜厚センサーによる蒸着レートのモニター(T1〜T2)

第1の膜厚センサーに備わっている水晶振動子の周波数が5.96MHzに減少したところで、基板50の中心部分で膜厚が100nmとなるように成膜を開始した。尚、基板50の中央部付近の膜厚は触針式段差計により測定した。図5に示されるように、この段階では、形成される蒸着膜の膜厚は約100nmと安定していた。

【0037】

(4−3)第2の膜厚センサーの開放(T2〜T3)

次に、T2の時点で、第2の膜厚センサー32の近傍に設けられているセンサーシャッター33を開放し、第2の膜厚センサー32に蒸着膜を付着させるならしの操作を行った。尚、第2の膜厚センサー32における「ならしの操作」を行う時間は、第1の膜厚センサー31における「ならしの操作」を行う時間とほぼ同様としてもよい。この場合、第2の膜厚センサーを開放するタイミングT2は、第1の膜厚センサーの使用時間と、第2の膜厚センサー32における「ならしの操作」を行う時間と、を予め見積もってから適宜設定する必要がある。ただしセンサーシャッター3を適宜開閉することで、第2の膜厚センサー2の水晶振動子周波数が5.96MHzになるように調整してもよい。この場合では第2の膜厚センサーを最初に開放するタイミングは、T2より以前でもよい。

【0038】

(4−4)第2の膜厚センサーによる蒸着レートのモニター(T3〜T4)

第1の膜厚センサー31及び第2の膜厚センサー32の水晶振動子周波数が、それぞれ5.88MHz、5.96MHzに減少した時点(T3)で、蒸着レートのモニターを第1の膜厚センサー31から第2の膜厚センサー32に切り替えた。そしてT3から第2の膜厚センサー32の水晶振動子周波数が5.88MHzに減少する時点(T4)まで第2の膜厚センサー32を使用して蒸着源20の制御を行った。

【0039】

この結果、水晶振動子の膜厚変動の少ない周波数帯域(5.96MHz〜5.88MHz)において2種類の膜厚センサー(31、32)を使用することができたため、図5に示されるように、蒸着膜の膜厚を100nm±1.0%の範囲に収めることができた。

【0040】

[比較例1]

実施例1において、第1の膜厚センサー31の水晶振動子周波数が5.88MHzに減少する時点(実施例1におけるT3の時点)まで第2の膜厚センサー32を開放しなかったことを除いては、実施例1と同様の方法により複数の基板に成膜を行った。本比較例の場合、第1の膜厚センサー31と第2の膜厚センサー32とを同時に開放する期間(T2〜T3)がないため、第2の膜厚センサー32の水晶振動子周波数が5.88MHzに減少する時点(T4´)までの時間は、T4よりも長くなっている。

【0041】

その結果、図6に示されるように、目標膜厚100nmに対して、測定膜厚の誤差は±3.0%となった。よって、従来例である本比較例の方法よりも、本発明の方法が優れているとわかった。

【符号の説明】

【0042】

1(2):真空蒸着装置、10:チャンバー、11:ゲートバルブ、20:蒸着源、21:有機エレクトロルミネッセンス材料、22:ルツボ、23:ヒーター、24:蓋、25:リフレクター、31:第1の膜厚センサー、32:第2の膜厚センサー、33:センサーシャッター、34:連装式膜厚モニター、35:ホルダー、36:水晶振動子、37:カバー、38:開口部、41:マスク、42:マスク保持手段、50:基板

【技術分野】

【0001】

本発明は、真空蒸着方法及びこの方法を利用するための装置に関するもので、特に有機エレクトロルミネッセンス素子を作製する際に好適な装置に関するものである。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子は、一般的に透明導電膜(例えば、インジウム錫酸化物)からなる陽極と金属(例えば、Al)からなる陰極との間に、正孔輸送層、発光層、電子輸送層等を含む単層又は複数層の有機薄膜層を設けてなる電子素子である。陽極側から注入された正孔と、陰極側から注入された電子が、それぞれ正孔輸送層、電子輸送層を介して発光層で再結合することにより、有機エレクトロルミネッセンス素子は光を出力する。

【0003】

ところでこの有機エレクトロルミネッセンス素子の製造方法の一つとして、真空蒸着法が知られている。ここで真空蒸着法とは、有機エレクトロルミネッセンス素子の構成材料をルツボに入れ、真空装置内で当該材料の気化温度以上にルツボの温度を加熱することで、ルツボから出てくる(気化状態の)材料を基板等の被蒸着部材に堆積して薄膜を形成する方法である。

【0004】

この真空蒸着法を採用して被蒸着部材に材料を堆積させる場合、水晶振動子を有する膜厚センサーにより蒸着レートをモニターし、有機エレクトロルミネッセンス材料の蒸発量を制御する方法が知られている。具体的には、基板の近くに水晶振動子を有する膜厚センサーを配置し、センサーが備える水晶振動子にも有機エレクトロルミネッセンス材料を蒸着させて、この蒸着によって生じた水晶振動子の固有振動周波数の変化を蒸着膜厚に変換する方法である。この方法では蒸着レートを水晶振動子によってモニターしているため、成膜中の基板への有機エレクトロルミネッセンス材料の蒸着膜厚を把握することが可能になり、基板上での膜厚を目標とする値に合わせることが可能となる。

【0005】

しかし水晶振動子を利用する方法では、水晶振動子に蒸着する有機エレクトロルミネッセンス材料の量が増すに従い、膜厚モニターが示す蒸着レート指示値から算出される膜厚と、実際に基板上にて成膜される蒸着膜の膜厚との間に差異が生じてくる。これは、水晶振動子に蒸着する有機エレクトロルミネッセンス材料の蒸着量に従って、水晶振動子の固有振動周波数が変化することに起因する。図1は、水晶振動子の固有振動周波数減衰に伴う基板上での蒸着膜厚の変化の一例を示す図である。図1に示される例では、初期振動周波数が6.0MHzタイプの水晶振動子を用いており、複数枚の基板に一定時間蒸着した内の代表的な基板の蒸着膜厚を示している。図1において、水晶振動子の使用初期の状態(固有振動周波数:5.985MHz)において一定時間蒸着操作を行った場合、基板上の蒸着膜厚が約97nmである。ここで有機エレクトロルミネッセンス材料の蒸発量を制御するために、当該材料の蒸着レートは常にモニターしているため、時間の経過とともに水晶振動子の固有振動周波数が次第に減衰する。ここで固有振動周波数が5.96MHz〜5.88MHzの範囲にある状態では、蒸着膜の膜厚が約100nmで安定するが、固有振動周波数のさらなる減衰とともに形成される蒸着膜の膜厚が次第に減少していく。このように、水晶振動子の固有振動周波数が減衰することに伴う基板上での蒸着膜厚と蒸着レートから算出される膜厚との差異は、蒸着膜の膜厚の目標値範囲が狭い場合に特に問題となり、製造歩留り低下の要因となる。

【0006】

さらに、長時間の連続蒸着を行う場合、水晶振動子の寿命を考慮すると複数の水晶振動子を適宜切り替えて使用する必要がある。このように複数の水晶振動子を適宜切り替えて使用する場合においても、水晶振動子の固有振動周波数の減衰による水晶振動子がモニターしている蒸着レートと基板上での蒸着膜厚との差異が問題となる。

【0007】

このような膜厚センサーを用いた真空蒸着方法が抱える課題を解決する方法として、例えば、特許文献1に開示される、膜厚センサーの固有振動子周波数値を媒介変数とする変換式によって基板に形成される蒸着膜厚を換算する方法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−188762号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上述した従来技術の有する課題に鑑みてなされたものであり、その目的は、膜厚モニターの示す蒸着レート指示値から算出される膜厚と、基板上への実際の蒸着膜厚との差異を小さくする真空蒸着方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の真空蒸着方法は、蒸着材料の蒸気を発生させる蒸着源と、

前記蒸着材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有し、

前記膜厚センサーが、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなる真空蒸着装置を用いて、被蒸着部材に前記蒸着材料の蒸着膜を形成する真空蒸着方法であって、

前記第1の膜厚センサーによる前記蒸着源の制御中において前記第2の膜厚センサーに前記蒸着膜を付着させた後に、前記第1の膜厚センサーから前記第2の膜厚センサーに切り替えて前記蒸着源の制御を行うことを特徴とする。

【発明の効果】

【0011】

本発明によれば、膜厚モニターの示す蒸着材料の蒸着レート指示値と、基板上への蒸着膜厚との差異を小さくする真空蒸着方法を提供することができる。具体的には、第1の膜厚センサーにて蒸着源の蒸着レートを制御しているときに第2の膜厚センサーに一定量の蒸着膜を付着させた後、所定のタイミングで蒸着源の蒸着レートの制御を第1の膜厚センサーから第2の膜厚センサーへ切り替える。こうすることで、水晶振動子の膜厚変動の少ない領域において真空蒸着を連続して行うことが可能となる。その結果、膜厚モニターの示す蒸着レート指示値から算出される膜厚と、基板上での実際の蒸着膜厚との差異が少なくなり、膜厚のばらつきを抑えることが可能となる。このため、本発明を有機エレクトロルミネッセンス素子の製造に適用すれば、有機エレクトロルミネッセンス素子の製造歩留まりを向上させることができる。

【図面の簡単な説明】

【0012】

【図1】水晶振動子の固有振動周波数減衰に伴う基板上での蒸着膜厚の変化の一例を示すグラフである。

【図2】本発明の真空蒸着方法で使用される真空蒸着装置における第一の形態を示す模式図である。

【図3】本発明の真空蒸着方法で使用される真空蒸着装置における第二の形態を示す模式図である。

【図4】本発明に従う実施形態における連装式膜厚モニターを示す模式図である。

【図5】実施例1における、膜厚センサーの切り替えのタイミングと、水晶振動子の周波数及び膜厚の経時変化との関係を示すグラフである。

【図6】比較例1における、膜厚センサーの切り替えのタイミングと、水晶振動子の周波数及び膜厚の経時変化との関係を示すグラフである。

【発明を実施するための形態】

【0013】

本発明の真空蒸着方法は、被蒸着部材に前記蒸着材料の蒸着膜を形成する真空蒸着方法である。また本発明の真空蒸着方法は、蒸着材料の蒸気を発生させる蒸着源と、前記蒸着材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有する真空蒸着装置において実施される。

【0014】

上記真空蒸着装置が備える膜厚センサーは、例えば、水晶振動子を利用したセンサーであり、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなる。ここで本発明の真空蒸着方法は、まず第1の膜厚センサーによる蒸着源の制御中において第2の膜厚センサーに有機エレクトロルミネッセンス材料の蒸着膜を付着させる。その後に、上記第1の膜厚センサーから上記第2の膜厚センサーに切り替えて蒸着源の制御を行う。

【0015】

以下、図面を参照しながら、有機エレクトロルミネッセンス材料を蒸着する場合を例にとって、本発明の真空蒸着方法の実施形態について説明する。ただし、本発明は、有機エレクトロルミネッセンス材料の蒸着に限定されるものではなく、水晶振動子を膜厚センサーに用いた有機材料、無機材料の蒸着に広く適用することができる。

【0016】

図2は、本発明の真空蒸着方法で使用される真空蒸着装置における第一の形態を示す模式図である。図2の真空蒸着装置1は、チャンバー10内に、蒸着源20と、2種類の膜厚センサー(第1の膜厚センサー31、第2の膜厚センサー32)と、蒸着マスク41及びこのマスクを保持する手段(マスク保持手段42)と、を備えている。尚、図2の真空蒸着装置1において、蒸着膜が形成される基板50は、蒸着マスク41にて保持されている。

【0017】

チャンバー10には、図示していないがアライメント機構を備えている。またチャンバー10内を排気するための真空排気系(不図示)として、迅速かつ高真空領域まで排気できる能力を持った真空ポンプを用いることが望ましい。

【0018】

図2の真空蒸着装置1を有機エレクトロルミネッセンス素子の製造装置(の一部)として用いる場合は、チャンバー10の両側面に設けられるゲートバルブ11により他の真空装置と接合するのが望ましい。また複数の層を真空蒸着法で作製する場合では、図2の真空蒸着装置1を複数設けることが望ましい。また大型の基板に蒸着膜を形成する場合は、蒸着源20を複数用意して、基板50の成膜面に対して膜厚むらの少ない均一な蒸着膜形成を行うことが望ましい。

【0019】

図2の真空蒸着装置1のチャンバー10内に設けられている蒸着源20は、有機エレクトロルミネッセンス材料(蒸着材料)21が充填されているルツボ22と、ルツボ22を加熱するためのヒーター23と、蓋24と、リフレクター25と、を備えている。この蒸着源20は、ヒーター23を加熱すると、ルツボ22内に充填されている有機エレクトロルミネッセンス材料21の蒸気が、蓋24を介して放出される。そして蒸着源20から発生する有機エレクトロルミネッセンス材料21の蒸気は、マスク41を介して基板50の成膜面上に接触する。この接触により基板50上に蒸着膜が形成される。

【0020】

蓋24に設けられた開口部24aの開口面積、材質等は個別に異なっていてもよい。また開口部24aの開口形状は、円形、矩形、楕円形等、どのような形状でもよい。ここで開口部24aの開口面積、及び開口形状がそれぞれ異なる場合は、基板50上での膜厚制御性がより向上する場合がある。また同じ理由で、ルツボ22の形状、材質等は個別に異なっていてもよい。

【0021】

尚、蓋24に設けられる開口部24aと基板50の成膜面との間に蒸着源20から発せられる蒸気を遮断するためのシャッター(不図示)が個別に設けられていてもよい。蓋24に設けられた開口部にシャッターを設けることにより、開口部24aから発生する蒸気を自由に遮断・開放することが可能になる。

【0022】

蒸着源20から発生する有機エレクトロルミネッセンス材料21の蒸気が被蒸着部材である基板50に堆積する速度(蒸着レート)は、まず第1の膜厚センサー31によってモニターされる。そして第1の膜厚センサー31から発する電気信号によって、蒸着源20、特に、ヒーター23が制御されることにより有機エレクトロルミネッセンス材料21の蒸気の量が制御される。ここで図2の真空蒸着装置1には、第1の膜厚センサー31とは別に、第1の膜厚センサー31を使用した後に使用する第2の膜厚センサー32が設けられている。第2の膜厚センサー32も第1の膜厚センサー31と同様に有機エレクトロルミネッセンス材料21の蒸気が基板50に堆積する速度を制御するセンサーとして機能する。本発明の真空蒸着方法において、蒸着源20を制御するための信号を発するセンサーは、所定のタイミングにより適宜切り替えられる。即ち、本発明の真空蒸着方法においては、所定のタイミングにより、第1の膜厚センサー31から第2の膜厚センサー32への切り替えを行い、蒸着レートのモニターを第2の膜厚センサー32で行うプロセスが含まれる。ここで上述した切り替えを行うタイミングについては、各センサー(31、32)に備わっている水晶振動子の特性に応じて適宜設定される。

【0023】

また図2の真空蒸着装置1は、第2の膜厚センサー32の近傍に蒸着源20から発生する蒸気を遮断するためのセンサーシャッター33が設けられている。このセンサーシャッター33は、第1の膜厚センサー31による蒸着源20の制御を行っているときに、任意のタイミングでそのシャッターが開かれる。ところで第1の膜厚センサー31及び第2の膜厚センサー32には、必要に応じてパイプや遮蔽板等を設けてもよい。また第1の膜厚センサー31及び第2の膜厚センサー32は、基板50の近傍に設けられていることが望ましいが、本発明はこれに限定されるものではない。

【0024】

本発明において、マスク41の開口部(不図示)の形状は特に限定されるものではないが、マスク41の開口部を高精細化して、基板50に対して蒸着膜の微細パターンを形成してもよい。ここで開口部を高精細化したマスク41を用いて所望のパターンで蒸着膜のパターン成膜を行う場合は、マスク41への熱影響を考慮して、蒸着源20を稼動手段で移動させながら成膜を行ってもよい。またマスク41(又はマスク保持手段42)を稼動手段によって移動させながら成膜を行ってもよい。

【0025】

マスク保持手段42は、必要であれば、回転機構を設けて被蒸着部材である基板50を回転可能な状態にさせてもよい。また基板(被蒸着部材)50は、マスク41にて保持されていれば、マスク保持手段42によりチャンバー内にどのように配置されていてもよい。

【0026】

図3は、本発明の真空蒸着方法で使用される真空蒸着装置における第二の形態を示す模式図である。図3の真空蒸着装置2は、図2の真空蒸着装置1と比較して、膜厚センサー以外の部材が図2の真空蒸着装置1と共通している。

【0027】

以下、図3の真空蒸着装置2について図2の真空蒸着装置1との相違点を中心に説明する。図3の真空蒸着装置2に備える膜厚センサー34は、第1の膜厚センサー31と第2の膜厚センサー32とが、並列して設けられている。2種類のセンサーを並列的に設けることで、各センサーの環境をほぼ同一にすることができる。尚、図3の真空蒸着装置2に備える膜厚センサー34は、図2の真空蒸着装置1と同様に、第2の膜厚センサー32の近傍に蒸着源21から発生する蒸気を遮断するためのセンサーシャッター33が設けられている。

【0028】

図4は、図3の真空蒸着装置内に備える膜厚センサーを示す平面概略図である。図3の真空蒸着装置内に備える膜厚センサー34は、膜厚モニターが同心円状に6か所連装して設けられている。図4に示される連装式の膜厚センサー34には、ホルダー35に水晶振動子36が少なくとも2つ以上装着されている。そしてカバー37には第1の膜厚センサー31が有する水晶振動子36aと、第2の膜厚センサー32が有する水晶振動子36bの位置に開口部38が設けられている。図4に示される連装式の膜厚センサー34を用いて蒸着膜の膜厚をモニターする場合は、第1の水晶振動子36aにて蒸着源の制御を行っている段階で、任意のタイミングでセンサーシャッター33を開き、第2の水晶振動子36bに一定量の蒸着膜を付着させる。そして第2の水晶振動子36bに一定量の蒸着膜を付着させた後に、ホルダー35を回転し、第1の水晶振動子36aの位置に第2の水晶振動子36bを移動させることにより水晶振動子の切り替えを行う。以下、水晶振動子の周波数に応じてホルダー35を回転し蒸着膜の膜厚をモニターする膜厚センサーを適宜切り替えながら蒸着膜の連続成膜を行う。

【実施例1】

【0029】

図2の真空蒸着装置を用いて、本発明の真空蒸着方法による蒸着膜の作製を行った。

【0030】

(1)蒸着源

まずルツボ22に、トリス(8−ヒドロキシキノリナト)アルミニウム(Alq3、有機エレクトロルミネッセンス材料21)10.0gを充填した。次に、このルツボ22に蓋24を取り付け、蒸着源20にセットした。尚、ルツボ22に充填されたAlq3は、蓋24の開口部24aを介して蒸発する。またルツボ22と蓋24との接合部はフランジ形状にして、蒸発したAlq3が開口部24a以外から漏れるのを防ぐように設定されている。一方、蒸着源20は、基板50の成膜面に対向するようにして配置すると共に、当該成膜面との距離を300mmになるように設定した。

【0031】

(2)膜厚センサー

第1の膜厚センサー31及び第2の膜厚センサー32は、基板50に向かう蒸着源20から発生した蒸気を遮ることのない位置に配置した。また各センサーは、蓋の開口部24aとの距離をそれぞれ200mmになるように設定した。ここで第1の膜厚センサー311及び第2の膜厚センサー32は、初期振動周波数が6.0MHzタイプの水晶振動子を用いた。尚、本実施例において使用されている水晶振動子の膜厚変動の少ない周波数帯域は、図1に示されるように5.96MHz〜5.88MHzである。ただし、この周波数帯域は、有機エレクトロルミネッセンス材料の種類や蒸着条件等により変化するため、これに限定されるものではない。

【0032】

(3)蒸着操作

次に、100mm×100mm×厚さ0.7mmのガラス基板を、ゲートバルブ11を介してチャンバー10と接合された基板ストック装置(不図示)にセットした。次に、基板ストック装置内を、真空排気系(不図示)を介して1.0×10-4Pa以下まで排気した。次に、チャンバー10内も、真空排気系(不図示)を介して1.0×10-4Pa以下まで排気した。次に、ヒーター23でルツボ22を200℃まで加熱した。加熱する際に、ヒーターパワーはルツボ22の底面付近の温度を基に制御した。

【0033】

次に、以下に示す方法で蒸着操作を行った。まずルツボ22の底面付近の温度を200℃のまま30分保持してAlq3の脱ガスを行った。次に、第1の膜厚センサー31において蒸着レートが1.0nm/secとなる温度までルツボ22を加熱した。ここで第1の膜厚センサー31において、蒸着レートが1.0nm/secになるように蒸発源20を制御した。次に、基板ストック装置(不図示)から基板搬送機構(不図示)を用いて、チャンバー10へ基板50を搬入し、基板50上に蒸着膜の成膜を行った。次に、成膜を終えた基板50を直ちに搬出して、次の基板50を搬入するというプロセスで、複数の基板50について連続的に成膜を行った。尚、基板の成膜を行う際に蒸着レートを上述した一定の条件に維持した。

【0034】

(4)膜厚センサーの切り替え操作

図5は、本実施例における膜厚及び水晶振動子の経時変化を示す図である。尚、本実施例で使用した水晶振動子は、図1で示される特性を有している。

【0035】

(4−1)ならし操作(〜T1)

まず第1の膜厚センサー31のみを開放し、図1に示される水晶振動子の特性を考慮して、T1の時点、即ち、水晶振動子周波数が膜厚変動の少ない領域である5.96MHzに減少するまで、第1の膜厚センサー31に蒸着膜を付着させるならしの操作を行った。

【0036】

(4−2)第1の膜厚センサーによる蒸着レートのモニター(T1〜T2)

第1の膜厚センサーに備わっている水晶振動子の周波数が5.96MHzに減少したところで、基板50の中心部分で膜厚が100nmとなるように成膜を開始した。尚、基板50の中央部付近の膜厚は触針式段差計により測定した。図5に示されるように、この段階では、形成される蒸着膜の膜厚は約100nmと安定していた。

【0037】

(4−3)第2の膜厚センサーの開放(T2〜T3)

次に、T2の時点で、第2の膜厚センサー32の近傍に設けられているセンサーシャッター33を開放し、第2の膜厚センサー32に蒸着膜を付着させるならしの操作を行った。尚、第2の膜厚センサー32における「ならしの操作」を行う時間は、第1の膜厚センサー31における「ならしの操作」を行う時間とほぼ同様としてもよい。この場合、第2の膜厚センサーを開放するタイミングT2は、第1の膜厚センサーの使用時間と、第2の膜厚センサー32における「ならしの操作」を行う時間と、を予め見積もってから適宜設定する必要がある。ただしセンサーシャッター3を適宜開閉することで、第2の膜厚センサー2の水晶振動子周波数が5.96MHzになるように調整してもよい。この場合では第2の膜厚センサーを最初に開放するタイミングは、T2より以前でもよい。

【0038】

(4−4)第2の膜厚センサーによる蒸着レートのモニター(T3〜T4)

第1の膜厚センサー31及び第2の膜厚センサー32の水晶振動子周波数が、それぞれ5.88MHz、5.96MHzに減少した時点(T3)で、蒸着レートのモニターを第1の膜厚センサー31から第2の膜厚センサー32に切り替えた。そしてT3から第2の膜厚センサー32の水晶振動子周波数が5.88MHzに減少する時点(T4)まで第2の膜厚センサー32を使用して蒸着源20の制御を行った。

【0039】

この結果、水晶振動子の膜厚変動の少ない周波数帯域(5.96MHz〜5.88MHz)において2種類の膜厚センサー(31、32)を使用することができたため、図5に示されるように、蒸着膜の膜厚を100nm±1.0%の範囲に収めることができた。

【0040】

[比較例1]

実施例1において、第1の膜厚センサー31の水晶振動子周波数が5.88MHzに減少する時点(実施例1におけるT3の時点)まで第2の膜厚センサー32を開放しなかったことを除いては、実施例1と同様の方法により複数の基板に成膜を行った。本比較例の場合、第1の膜厚センサー31と第2の膜厚センサー32とを同時に開放する期間(T2〜T3)がないため、第2の膜厚センサー32の水晶振動子周波数が5.88MHzに減少する時点(T4´)までの時間は、T4よりも長くなっている。

【0041】

その結果、図6に示されるように、目標膜厚100nmに対して、測定膜厚の誤差は±3.0%となった。よって、従来例である本比較例の方法よりも、本発明の方法が優れているとわかった。

【符号の説明】

【0042】

1(2):真空蒸着装置、10:チャンバー、11:ゲートバルブ、20:蒸着源、21:有機エレクトロルミネッセンス材料、22:ルツボ、23:ヒーター、24:蓋、25:リフレクター、31:第1の膜厚センサー、32:第2の膜厚センサー、33:センサーシャッター、34:連装式膜厚モニター、35:ホルダー、36:水晶振動子、37:カバー、38:開口部、41:マスク、42:マスク保持手段、50:基板

【特許請求の範囲】

【請求項1】

蒸着材料の蒸気を発生させる蒸着源と、

前記蒸着材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有し、

前記膜厚センサーが、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなる真空蒸着装置を用いて、被蒸着部材に前記蒸着材料の蒸着膜を形成する真空蒸着方法であって、

前記膜厚センサーが水晶振動子を利用したセンサーであって、

前記第1の膜厚センサーによる前記蒸着源の制御中において前記第2の膜厚センサーに前記蒸着膜を付着させた後に、前記第1の膜厚センサーから前記第2の膜厚センサーに切り替えて前記蒸着源の制御を行うことを特徴とする、真空蒸着方法。

【請求項2】

前記蒸着材料が有機材料であることを特徴とする請求項1に記載の真空蒸着方法。

【請求項3】

前記第2の膜厚センサーの近傍に、前記蒸着材料の蒸気を遮断する為の機構が設けられていることを特徴とする、請求項1又は2に記載の真空蒸着方法。

【請求項4】

前記膜厚センサーが連装式の膜厚モニターであることを特徴とする、請求項1乃至3のいずれか1項に記載の真空蒸着方法。

【請求項5】

有機エレクトロルミネッセンス材料の蒸気を発生させる蒸着源と、

前記有機エレクトロルミネッセンス材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有し、

前記膜厚センサーが、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなり、

請求項1乃至4のいずれか1項に記載の真空蒸着方法を用いて、被蒸着部材に前記有機エレクトロルミネッセンス材料の蒸着膜を形成することを特徴とする真空蒸着装置。

【請求項1】

蒸着材料の蒸気を発生させる蒸着源と、

前記蒸着材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有し、

前記膜厚センサーが、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなる真空蒸着装置を用いて、被蒸着部材に前記蒸着材料の蒸着膜を形成する真空蒸着方法であって、

前記膜厚センサーが水晶振動子を利用したセンサーであって、

前記第1の膜厚センサーによる前記蒸着源の制御中において前記第2の膜厚センサーに前記蒸着膜を付着させた後に、前記第1の膜厚センサーから前記第2の膜厚センサーに切り替えて前記蒸着源の制御を行うことを特徴とする、真空蒸着方法。

【請求項2】

前記蒸着材料が有機材料であることを特徴とする請求項1に記載の真空蒸着方法。

【請求項3】

前記第2の膜厚センサーの近傍に、前記蒸着材料の蒸気を遮断する為の機構が設けられていることを特徴とする、請求項1又は2に記載の真空蒸着方法。

【請求項4】

前記膜厚センサーが連装式の膜厚モニターであることを特徴とする、請求項1乃至3のいずれか1項に記載の真空蒸着方法。

【請求項5】

有機エレクトロルミネッセンス材料の蒸気を発生させる蒸着源と、

前記有機エレクトロルミネッセンス材料の蒸着レートをモニターして蒸着源の制御を行う膜厚センサーと、を有し、

前記膜厚センサーが、少なくとも第1の膜厚センサーと、第2の膜厚センサーと、からなり、

請求項1乃至4のいずれか1項に記載の真空蒸着方法を用いて、被蒸着部材に前記有機エレクトロルミネッセンス材料の蒸着膜を形成することを特徴とする真空蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−12689(P2012−12689A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152634(P2010−152634)

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]