真空蒸着装置、有機エレクトロルミネッセンス素子の製造方法及び有機エレクトロルミネッセンス素子

【課題】ホスト材料とゲスト材料とを同時蒸着させる蒸着装置において、微量のゲスト材料を精度良く蒸着させるとともに、蒸着材料のロスを抑制する。

【解決手段】真空処理室201内において、基板100に対して蒸着材料を蒸着させて薄膜を形成する真空蒸着装置200であって、内部に収容された蒸着材料を加熱し、発生した蒸着材料の蒸気を放出口204aから基板100へ向けて放出する第2蒸着源204と、第2蒸着源204に連結され、第2蒸着源204の内部で発生した蒸着材料の蒸気を導く導管220と、導管220を流れる蒸着材料の蒸気の流量を制御する流量制御バルブ221と、導管220を介して第2蒸着源204に連結されて、第2蒸着源204の内部で発生した蒸着材料の蒸気を回収する回収容器230と、を備える。

【解決手段】真空処理室201内において、基板100に対して蒸着材料を蒸着させて薄膜を形成する真空蒸着装置200であって、内部に収容された蒸着材料を加熱し、発生した蒸着材料の蒸気を放出口204aから基板100へ向けて放出する第2蒸着源204と、第2蒸着源204に連結され、第2蒸着源204の内部で発生した蒸着材料の蒸気を導く導管220と、導管220を流れる蒸着材料の蒸気の流量を制御する流量制御バルブ221と、導管220を介して第2蒸着源204に連結されて、第2蒸着源204の内部で発生した蒸着材料の蒸気を回収する回収容器230と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着装置、有機エレクトロルミネッセンス素子の製造方法及び有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

発光型の電子ディスプレイデバイスとして、エレクトロルミネッセンスディスプレイ(以下、ELDと略記する)がある。ELDの構成要素としては、無機エレクトロルミネッセンス素子(以下、無機EL素子という)や有機エレクトロルミネッセンス素子(以下、有機EL素子という)が挙げられる。

【0003】

有機EL素子は、発光する化合物を含有する発光層を、陰極と陽極で挟んだ構成を有し、発光層に電子及び正孔を注入して、再結合させることにより励起子(エキシトン)を生成させ、このエキシトンが失活する際の光の放出(蛍光・燐光)を利用して発光する素子である。有機EL素子は、数V〜数十V程度の電圧で発光が可能であり、更に自己発光型であるために視野角に富み、視認性が高く、薄膜型の完全固体素子であるために省スペース、携帯性等の観点から注目されている。

【0004】

また、有機EL素子は、従来実用に供されてきた主要な光源、例えば、発光ダイオードや冷陰極管と異なり、面光源であることも大きな特徴である。この特性を有効に活用できる用途として、照明用光源や様々なディスプレイのバックライトがある。特に近年、需要の増加が著しい液晶フルカラーディスプレイのバックライトとして用いることも好適である。

【0005】

有機EL素子をこのような照明用光源、あるいはディスプレイのバックライトとして実用する為の課題として発光効率の向上が挙げられる。発光効率の向上の為には、有機EL素子を構成する有機機能層の一部においてそれぞれ別個の機能を有する材料を複数混合して構成する所謂ホスト/ゲスト構造を組み入れることが一般的となりつつある。例えば、発光層におけるホスト材料/発光ドーパント(赤色ドーパント、緑色ドーパント、青色ドーパント)の組み合わせ、電子輸送層における電子輸送材料/アルカリ金属材料の組み合わせ等が挙げられる。

【0006】

発光層内に、赤色ドーパント、緑色ドーパント及び青色ドーパントが共存する場合、赤色ドーパント、緑色ドーパント、青色ドーパントの順で発光する。つまり、始めに赤色ドーパントや緑色ドーパントのみが発光し、青色ドーパントが共存していても青色ドーパントは赤色ドーパントや緑色ドーパントと同時には発光しない。そこで、赤色ドーパントや緑色ドーパントを青色ドーパントよりも低濃度にして、赤色ドーパントと緑色ドーパントを青色ドーパントと同時に発光させることが知られている。

しかしながら、赤色ドーパント、緑色ドーパントを低濃度とすると、小さな濃度バラツキも色度バラツキ(色ムラ)に繋がるという問題がある。そこで、色ムラを少なくするために、低濃度ドーパントの濃度均一性が重要となる。これに対して、青色ドーパントは、赤色ドーパントや緑色ドーパントに比べて濃度が数十%であるため、濃度バラツキの影響を受けにくくなっている。

【0007】

ところで、基板に対してホスト材料とゲスト材料とを同時蒸着させる蒸着装置において、ゲスト材料のドープ量を制御する場合には、蒸着材料の蒸着速度をコントロールすることにより行うのが一般的である。具体的には、蒸着源の温度制御を行うことにより、蒸着材料が蒸発する量を制御し、これにより蒸着速度をコントロールする。

【0008】

しかし、一般的にヒータ等による蒸着源の温度制御の応答速度は遅く、しかも、有機EL素子の材料として用いられる蒸着材料には熱伝導性が高くないものが多い。したがって、蒸着材料の蒸着速度を精度良く制御することは困難である。

また、ドープするゲスト材料が微量である場合、蒸着材料を測定する測定手段に測定限界があること、温度制御により蒸着材料の放出量を微量に保つことが困難であること、等の問題から、蒸着源から放出される蒸着材料の放出量を微量にすることも困難となっている。

【0009】

これらの問題に対し、特許文献1には、蒸着材料の蒸着速度を精度良く制御する方法として、蒸着材料の放出口の面積を調整可能な仕切部材を設け、仕切部材によって放出口の面積を調整することにより蒸着速度の制御を行うことが記載されている。

また、特許文献2には、ゲスト材料の蒸着量を低減させる方法として、ゲスト材料を収容した坩堝を蒸着源とし、その蒸着源と基板との間に取り付けられた回転式遮蔽板を回転させて、蒸着源から放出されたゲスト材料が基板に到達するまでの経路を所定のタイミングで遮ることにより、ゲスト材料の基板への蒸着量を低減することが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−297565号公報

【特許文献2】特開2003−193217号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の技術にあっては、仕切部材によって放出口の面積を調整することで蒸着材料の放出量を制御するものであるが、放出量を微量にする場合には放出口の面積を極めて小さくしなければならず、そのような制御は困難であるという問題がある。

特許文献2に記載の技術にあっては、遮蔽板によって、基板に対する蒸着材料の蒸着速度・蒸着量を制御するものであって、蒸着源から放出される蒸着材料の放出量そのものを制御することはできない。したがって、特許文献2に記載の技術では、蒸着源から放出される蒸着材料が、遮蔽板に付着したり、排気手段から排気されたりすることで、多量の蒸着材料をロスするという問題がある。

【0012】

そこで、本発明は、微量のゲスト材料を精度良く蒸着させるとともに、蒸着材料のロスを抑制することができる真空蒸着装置を提供することを目的としている。

【課題を解決するための手段】

【0013】

以上の課題を解決するため、本発明の一態様によれば、

真空処理室内において、基板に対して蒸着材料を蒸着させて薄膜を形成する真空蒸着装置であって、

内部に収容された蒸着材料を加熱し、発生した蒸着材料の蒸気を放出口から前記基板へ向けて放出する蒸着源と、

前記蒸着源に連結され、前記蒸着源の内部で発生した蒸着材料の蒸気を導く導管と、

前記導管を流れる蒸着材料の蒸気の流量を制御する流量制御バルブと、

前記導管を介して前記蒸着源に連結されて、前記蒸着源の内部で発生した蒸着材料の蒸気を回収する回収容器と、を備えることを特徴とする真空蒸着装置が提供される。

【0014】

本発明の他の態様によれば、

上記真空蒸着装置を用いて、

前記基板上に薄膜を形成することにより有機エレクトロルミネッセンス素子を製造することを特徴とする有機エレクトロルミネッセンス素子の製造方法が提供される。

【0015】

本発明の更に他の態様によれば、

上記有機エレクトロルミネッセンス素子の製造方法により製造されたことを特徴とする有機エレクトロルミネッセンス素子が提供される。

【発明の効果】

【0016】

本発明によれば、微量のゲスト材料を精度良く蒸着させて成膜を行うことがでるとともに、蒸着材料のロスを抑制することができる。

【図面の簡単な説明】

【0017】

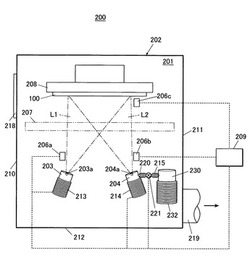

【図1】本実施形態に係る真空蒸着装置の概略構成図である。

【図2】図1に示す真空蒸着装置の蒸着源及び回収容器の概略構成図である。

【図3】本実施形態の変形例1に係る蒸着源及び回収容器の概略構成図である。

【図4】本実施形態の変形例2に係る蒸着源及び回収容器の概略構成図である。

【図5】本実施形態の変形例3に係る真空蒸着装置の概略構成図である。

【発明を実施するための形態】

【0018】

以下に、本発明を実施するための形態について図面を用いて説明する。ただし、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、発明の範囲を以下の実施形態及び図示例に限定するものではない。

【0019】

本発明に係る真空蒸着装置200は、有機EL素子の各層を形成する際に用いられる装置であり、特に、有機EL素子の発光層を形成する場合に好適に用いられる。この真空蒸着装置200について、図1及び図2を参照して以下説明する。

【0020】

図1は、本発明を適用した一実施形態の真空蒸着装置200の概略構成図である。

真空蒸着装置200は、基板100に対して二以上の蒸着材料(例えば、ホスト化合物、ゲスト化合物)を同時に蒸着させて薄膜(例えば、有機EL素子の発光層)を形成することができる真空蒸着装置である。

真空蒸着装置200は、内部に真空処理室201が形成された真空容器202と、基板100に対してホスト化合物を放出する第1蒸着源203と、基板100に対してゲスト化合物を放出する第2蒸着源204と、導管220を介して第2蒸着源204に接続された回収容器230と、基板100上に堆積される蒸着材料の堆積量(膜厚)及びその蒸着速度を測定する膜厚計(膜厚測定手段)206と、基板100に対する成膜処理の開始と終了を制御するシャッター207と、基板100を回転自在に支持する回転保持機構208と、各部の所定の制御を行う制御部209と、を備えている。

【0021】

基板100は、真空蒸着装置200により成膜処理が施される被処理基板である。基板100は、図1に示すように、枚葉基板であって、真空処理室201内において回転保持機構208に支持される。回転保持機構208は、基板100を水平姿勢に保持した状態で、基板100の所定位置を回転中心として所定の速度で回転駆動する。成膜処理中に基板100を回転保持機構208により回転することで、形成される薄膜の膜厚分布が均一となる。

【0022】

真空容器202は、内部に形成された真空処理室201を所定の真空状態に保持する。真空処理室201には、第1蒸着源203、第2蒸着源204、回収容器230、膜厚計206、シャッター207、回転保持機構208等の各部材が設けられている。また、真空容器202の側壁210には、基板100を搬入・搬出する搬入搬出部218が設けられ、真空容器202の側壁211には、真空処理室201内を真空排気する排気口219が設けられている。排気口219は、真空容器202の外部に設けられた真空ポンプ(図示略)等の所定の真空排気手段に接続されている。

【0023】

第1蒸着源203は、内部にホスト化合物が収容された蒸着源であって、基板100の下面に対向配置されている。第1蒸着源203の基板100に対向する面には、放出口203aが設けられている。また、第1蒸着源203は第1加熱機構213を有し、この第1加熱機構213によりホスト化合物を加熱して蒸気を発生させて、放出口203aからその蒸気を放出する。放出口203aから放出されるホスト化合物の蒸気は所定の広がりをもって拡散し、拡散するホスト化合物の蒸気のうち基板100に蒸着される領域を領域L1(図1参照)とする。なお、第1蒸着源203に収容されるホスト化合物としては、有機EL素子の発光層の材料として用いられる公知のホスト化合物を用いることができる。

【0024】

第2蒸着源204は、内部にゲスト化合物が収容された蒸着源であって、基板100の下面に対向配置されている。第2蒸着源204の基板100に対向する面には、放出口204aが設けられている。また、第2蒸着源204は第2加熱機構214を有し、この第2加熱機構214によりゲスト化合物を加熱して蒸気を発生させて、放出口204aからその蒸気を放出する。放出口204aから放出されるゲスト化合物の蒸気は所定の広がりをもって拡散し、拡散するゲスト化合物の蒸気のうち基板100に蒸着される領域を領域L2(図1参照)とする。この領域L2は、第1蒸着源203から放出されるホスト化合物の領域L1と基板100の近傍で重なり合う。なお、第2蒸着源204に収容されるゲスト化合物としては、有機EL素子の発光層の材料として用いられる公知のゲスト化合物(発光ドーパント)を用いることができる。

【0025】

また、第2蒸着源204には、導管220が設けられ、導管220を介して第2蒸着源204と回収容器230とが連結されている。第2蒸着源204の内部で発生したゲスト化合物の蒸気の一部は、この導管220を介して回収容器230に流入する。

導管220には、流量制御バルブ221が設けられ、その流量制御動作により導管220内を流れる蒸気の流量を制御できるように構成されている。即ち、流量制御バルブ221によりバルブ開度が大きく設定されると、第2蒸着源204から導管220へ流入する蒸気が多くなり、流量制御バルブ221によりバルブ開度が小さく設定されると、第2蒸着源204から導管220へ流入する蒸気が少なくなる。

この導管220は、導管用加熱機構215を有する。導管用加熱機構215が導管220を加熱することにより、導管220を流れるゲスト化合物の蒸気が導管220の内部で固体化しない。

なお、各加熱機構213〜215としては、例えば、電熱ヒータ等が用いられるが、これに限られず何れの加熱手段であっても良い。

【0026】

ここで、図2を参照して、回収容器230について説明する。図2(a)は、第2蒸着源204及び回収容器230を示す概略構成図であり、図2(b)は、回収容器230の別の例を示す概略構成図である。なお、図2においては、第2蒸着源204から回収容器230に流入する蒸気の流れを矢印で示している。

【0027】

回収容器230は、図2(a)に示すように、導管220を介して第2蒸着源204に連結して設けられ、導管220から流入するゲスト化合物の蒸気を回収する部材である。

この回収容器230は、導管220との接続部231のみが開口し、それ以外は密閉されて外部と遮断される構成となっている。回収容器230は、接続部231よりも下流側の位置に、冷却機構として冷却コイル232を有する。この冷却コイル232により導管220から流入するゲスト化合物の蒸気を冷却し、回収容器230の内部で固体化して回収する。冷却コイル232により回収容器230が冷却されることにより、回収容器230内が第2蒸着源204内よりも減圧状態となり、回収容器230と第2蒸着源204との間で圧力差が生じる。これにより、回収容器230内にゲスト化合物の蒸気が流入し易くなっている。

更に、この回収容器230の内壁には、複数の析出板233が設けられている。この析出板233は、回収容器230の内壁において接続部231よりも下流側に複数配列して設けられている。これにより、冷却されて固体化したゲスト化合物をより多く捕捉することができる。

【0028】

このように構成されていることにより、第2蒸着源204の内部で発生した蒸気の一部を回収容器230に流入させることができ、第2蒸着源204の放出口204aから放出される蒸気の量を微量にすることができる。また、流量制御バルブ221により導管220を流れる蒸気の流量を制御することにより、第2蒸着源204の放出口204aから放出される蒸気の量を精度良く制御することができる。更に、回収容器230内に流入した蒸気は、冷却コイル232に冷却されて回収されるので、ゲスト化合物のロスを抑制することができる。

【0029】

また、回収容器230は、図2(b)に示すように、接続部231以外の開口部分として開放部234が設けられている構成であっても良い。

開放部234は、回収容器230の最も下流側の位置に設けられ、この開放部234には、回収容器230の外側に向けて通気管235が設けられている。通気管235は、回収容器230から離れる方向に延在し、その先端が下方を向いている。そして、この通気管235は、真空処理室201内に設けられた冷却容器236の側壁を貫通して、当該冷却容器236の内側に配置されている。この冷却容器236は、冷却機構として冷却コイル237を有する。また、冷却容器236の上部には通気口238が形成され、冷却容器236と真空処理室201とが圧力差のない状態となっている。したがって、回収容器230及び通気管235と真空処理室201とも圧力差がない状態となっている。

【0030】

このように構成されていることにより、ゲスト化合物の蒸気が回収容器230内に流入しても、回収容器230内を所定の減圧状態に維持することができ、回収容器230によるゲスト化合物の回収を連続して行うことができる。また、回収容器230内を所定の減圧状態に維持することができるので、回収容器230内に流入する蒸気の量が安定し、流量制御バルブ221による流量制御動作の精度が向上する。したがって、第2蒸着源204から放出されるゲスト化合物の蒸気の量を精度良く制御することができる。

更に、開放部234に通気管235及び冷却容器236が設けられていることにより、ゲスト化合物が回収容器230内で冷却されずに気体状態のまま開放部234に到達しても、通気管235及び冷却容器236内で十分に冷却されてゲスト化合物を回収することができるため、ゲスト化合物の蒸気が回収容器230の外部(真空処理室201内)に流出することが防止される。

【0031】

図1に示すように、第1膜厚計206a及び第2膜厚計206bは、第1蒸着源203及び第2蒸着源204の近傍にそれぞれ設けられ、各蒸着源により形成される薄膜の膜厚及び蒸着速度をそれぞれ独立して測定する。第1膜厚計206aは、第1蒸着源203の近傍であって、領域L1に重ならない位置に設けられている。また、第2膜厚計206bは、第2蒸着源204の近傍であって、領域L2に重ならない位置に設けられている。

更に、全体膜厚計206cは、基板100の近傍に設けられ、第1蒸着源203及び第2蒸着源204により形成される薄膜全体の膜厚及び蒸着速度を測定する。全体膜厚計206cは、領域L1及び領域L2に重ならない位置に設けられている。

これらの膜厚計206a〜206cとして、例えば、水晶振動子方式の膜厚計が好適に用いられる。

【0032】

シャッター207は、基板100と第1蒸着源203及び第2蒸着源204との間に開閉自在に設けられている。シャッター207は、成膜処理中には開放され、成膜処理の開始前及び終了後には閉鎖されるように構成されている。つまり、シャッター207の開閉動作によって基板100に対する成膜処理の開始及び終了が制御可能であり、基板100表面に所望の膜厚の薄膜を形成することができる。

【0033】

制御部209は、第1膜厚計206a、第2膜厚計206b、全体膜厚計206c、第1加熱機構213、第2加熱機構214及び流量制御バルブ221等に接続されている。

制御部209は、第1膜厚計206a及び全体膜厚計206cにより測定された蒸着速度に基づいて、第1加熱機構213を制御して第1蒸着源203の温度調整を行う。これにより、第1蒸着源203の放出口203aから放出されるホスト化合物の蒸気の量が制御される。

また、制御部209は、第2膜厚計206b及び全体膜厚計206cにより測定された蒸着速度に基づいて、第2加熱機構214を制御して第2蒸着源204の温度調整を行う。また、第2膜厚計206bにより測定された蒸着速度に基づいて、流量制御バルブ221を制御して導管220を流れる蒸気の流量を制御する。これにより、第2蒸着源204の放出口204aから放出されるゲスト化合物の蒸気の量が精度良く制御される。

なお、制御部209は、更に、シャッター207、回転保持機構208、導管用加熱機構215、冷却コイル232及び真空ポンプ(図示略)等に接続されていても良い。その場合には、制御部209により、シャッター207の開閉動作、回転保持機構208の回転速度調節、導管用加熱機構215の温度調整、冷却コイル232の温度調整、真空ポンプの圧力調整等の制御が行われる。

【0034】

以上、本実施形態によれば、第2蒸着源204に導管220が設けられ、この導管220を介して第2蒸着源204と回収容器230とが連結されているので、第2蒸着源204の内部で発生した蒸着材料の蒸気の一部を回収容器230に流入させることができ、放出口204aから放出される蒸着材料の蒸気の量を低減させ、蒸着量を微量にすることができる。また、導管220に流量制御バルブ221が設けられ、この流量制御バルブ221により導管220を流れる蒸気の流量を制御することができるので、第2蒸着源204の放出口204aから放出される蒸気の量を精度良く制御することができる。また、導管220に流入された蒸着材料の蒸気は、回収容器230により回収されるので、蒸着材料のロスを抑制した成膜処理を行うことができる。

【0035】

また、回収容器230が冷却機構として冷却コイル232を有しているので、回収容器230に流入した蒸着材料の蒸気を冷却して固体化して回収することができる。したがって、導管220を介して回収容器230に流入した蒸着材料の蒸気を効率的に回収することができる。

【0036】

また、回収容器230は、導管220との接続部231のみ開口し、接続部231以外は外部と遮断されているので、冷却コイル232により回収容器230を冷却することで回収容器230の内部を第2蒸着源204内よりも減圧状態とすることができる。これにより、第2蒸着源204と回収容器230との間に圧力差が生じ、蒸着材料の蒸気が回収容器230に流入し易くなり、効率的に蒸着材料を回収することができる。

【0037】

また、回収容器230は真空処理室201内に設けられ、且つ、この回収容器230には回収容器230内と真空処理室201内との圧力差をなくす開放部234が設けられているので、回収容器230の内部を真空処理室201と同じ圧力にすることができる。したがって、第2蒸着源204から蒸着材料の蒸気が回収容器230内に流入しても、回収容器230内を所定の減圧状態に維持することができ、回収容器230による蒸着材料の回収を連続して行うことができる。また、回収容器230内を所定の減圧状態に維持することができるので、回収容器230内に流入する蒸気の量が安定し、流量制御バルブ221による流量制御動作の精度が向上する。したがって、第2蒸着源204から放出される蒸着材料の蒸気の量を精度良く制御することができる。

【0038】

また、制御部209が、膜厚計206bにより測定された蒸着速度に基づいて流量制御バルブ221を制御するので、回収容器230に流入する蒸気の量を更に精度良く制御することができる。したがって、第2蒸着源204から放出される蒸着材料の蒸気の量を更に精度良く制御することができる。

【0039】

以下に、回収容器230の変形例及び第2蒸着源204の変形例について、図3及び図4を参照して説明する。なお、変形例に係る回収容器230及び第2蒸着源204にあっては、以下に説明する構成以外の構成は上記実施形態の真空蒸着装置200と略同様であり、その詳細な説明は省略する。

【0040】

<変形例1>

図3は、変形例1に係る第2蒸着源204及び回収容器240の概略構成図である。

図3に示すように、回収容器240は、上記した図2(a)に示す回収容器230と略同一に構成されているが、その冷却機構が異なる。即ち、回収容器240には、冷却コイル232の代わりに、冷凍機242及びコールドヘッド243等が設けられている。なお、図3においては、第2蒸着源204から回収容器240に流入する蒸気の流れを矢印で示している。

【0041】

回収容器240は、真空容器202内であって、真空容器202の下面212に固定されている。冷凍機242は、真空容器202の外側に設けられ、真空容器202の下面212を介して回収容器240に固定されている。カバー244が取り付けられたコールドヘッド243は、冷凍機242に接続されて、回収容器240の内部に設けられている。冷凍機242には所定の圧縮機(図示略)が接続され、冷凍機242は当該圧縮機から供給される高圧ヘリウムガスを膨張させることにより、回収容器240の内部に設けられたコールドヘッド243を冷却する。これにより、回収容器240の内部が冷却される。

したがって、導管220を介して回収容器240に流入したゲスト化合物の蒸気は、回収容器240の内部に設けられたコールドヘッド243によって冷却される。冷却された蒸気は固体化してコールドヘッド243のカバー244に付着し回収される。

【0042】

このように、変形例1に係る回収容器によれば、上記した図2(a)に示す回収容器230を用いた場合と同様、第2蒸着源204から放出されるゲスト化合物の蒸気の量を低減させることができるとともに、ゲスト化合物の蒸気をロスすることなく回収することができる。

なお、回収容器240は、上記した図2(b)に示す回収容器230と同様、接続部241以外の開口部分として、開放部(図示略)が設けられている構成であっても良い。

また、図3においては、析出板を図示していないが、回収容器240は、析出板を有していても良い。

また、回収容器240は、冷却コイルの代わりに冷凍機242及びコールドヘッド243を有するものとして説明したが、冷凍機242及びコールドヘッド243に加えて冷却コイルを更に有する構成としても良い。

【0043】

<変形例2>

図4は、変形例2に係る第2蒸着源304及び回収容器330の概略構成図である。なお、図4においては、第2蒸着源304から回収容器330に流入する蒸気の流れを矢印で示している。

【0044】

変形例2においては、図4に示すように、第2蒸着源304に連結された導管320が二又に分かれて、その一方(回収管320a)が回収容器330に連結され、他方(放出管320b)が放出部材350に連結されている。この導管320は導管用加熱機構315を有する。また、第2蒸着源304と回収容器330とを連結する回収管320aには流量制御バルブ321が設けられている。

第2蒸着源304は、導管320との接続部304bのみ開口し、その接続部304b以外の部分は開口していない。つまり、ゲスト化合物の蒸気を基板に向けて放出する放出口は設けられていない。

回収容器330は、上記した図2(a)に示す回収容器230と同様に構成されている。即ち、回収容器330は、導管320との接続部331のみ開口し、当該接続部331以外は密閉されて外部と遮断されている。回収容器330は、接続部331よりも下流側の位置に、冷却機構として冷却コイル332を有する。更に、回収容器330の内壁であって、接続部331よりも下流側には、析出板333が複数配列して設けられている。なお、回収容器330は、上記した図2(b)に示す回収容器230と同様、接続部331以外の開口部分として、開放部(図示略)が設けられている構成であっても良い。

【0045】

放出部材350は、当該放出部材350に供給される蒸気を放出口350aから放出させるように構成されている。放出部材350は、基板(図示略)に対向し、当該基板の幅方向(方向A;図4参照)に直線状に延在する。放出部材350の基板に対向する面に、方向Aに配列された複数の放出口350aが設けられている。また、放出部材350の内部には、加熱機構(図示略)が設けられており、放出部材350内でゲスト化合物の蒸気が固体化しないように構成されている。なお、放出部材350の放出口350aは、方向Aに沿って一直線に延びる単一の放出口であってもよい。

【0046】

このように、変形例2によれば、第2加熱機構314による加熱で第2蒸着源304内に発生したゲスト化合物の蒸気は、放出管320bを通って放出部材350に供給されて、複数の放出口350aからライン状に放出される。そして、第2蒸着源304の内部で発生したゲスト化合物の蒸気の一部を回収管320aを介して回収容器330に流入させることで、放出部材350の放出口350aから放出される蒸気の量を低減させることができる。つまり、本発明は、点状蒸着源(ポイントソース)だけでなく線状の蒸着源(ラインソース)にも適用可能である。

【0047】

<変形例3>

図5は、変形例3に係る真空蒸着装置400の概略構成図である。

真空蒸着装置400は、ホスト化合物の蒸気を放出する第1蒸着源403と、ゲスト化合物の蒸気を放出する第2蒸着源404との他に、第2蒸着源404とは別のゲスト化合物の蒸気を放出する第3蒸着源405を更に備えている。第3蒸着源405は、第1及び第2蒸着源403,404と略同一に構成され、第3加熱機構415を有する。第3蒸着源405の放出口405aから放出されるゲスト化合物の蒸気は所定の広がりをもって拡散し、拡散するゲスト化合物の蒸気のうち基板100に蒸着される領域を領域L3(図5参照)とする。この領域L3は、第1蒸着源403から放出されるホスト化合物の領域L1及び第2蒸着源404から放出されるゲスト化合物の領域L2と基板100の近傍で重なり合う。また、第3蒸着源405の近傍であって、領域L3に重ならない位置に第3膜厚計406cが設けられている。

【0048】

この第3蒸着源405に、導管420を介して回収容器430が連結されている。第1蒸着源403及び第2蒸着源404には、導管420及び回収容器430は設けられていない。第3蒸着源405に連結された導管420及び回収容器430の構成は、上記した導管220及び回収容器230と同一である(図1及び図2参照)。

即ち、導管420は、流量制御バルブ421及び導管用加熱機構416を備えている。回収容器430は、導管420との接続部431のみが開口し、それ以外は密閉されて外部と遮断される構成となっている。回収容器430は、接続部431よりも下流側の位置に、冷却機構として冷却コイル432を有する。また、図示しないが、回収容器430の内部には複数の析出板が設けられている。

これにより、第3蒸着源405の内部で発生したゲスト化合物の蒸気を回収容器430に流入させることで、第3蒸着源405の放出口405aから放出されるゲスト化合物の蒸気の量を精度良く低減させることができ、基板100に対する蒸着量を微量にすることができる。また、回収容器430内に流入したゲスト化合物の蒸気を冷却コイル432により冷却して回収するので、蒸着材料のロスを抑制することができる。

【0049】

以上のように、変形例3によれば、基板100に対して3種の蒸着材料を同時蒸着させる場合であっても、第3蒸着源405から放出されるゲスト化合物の量を低減して、基板100に対する当該ゲスト化合物の蒸着量を微量にすることができる。

【0050】

なお、変形例3においては、導管420及び回収容器430を、第3蒸着源405に対してのみ設けているが、これらを更に第1蒸着源403や第2蒸着源404に対して設けることとしても良い。その場合、第1蒸着源403や第2蒸着源404から放出される蒸着材料の量を制御して、基板100に対する各蒸着材料の蒸着量を精度良く制御することができる。

【0051】

なお、上記実施形態では、枚葉基板に対して成膜処理を行うものとして説明したが、これに限られるものではなく、帯状連続フレキシブル基板に対して所謂ロールツーロール方式により成膜処理を行う場合にも適用可能である。

【0052】

また、上記実施形態では、ホスト化合物とゲスト化合物を同時蒸着させて有機EL素子の発光層を形成する場合について説明したが、これに限られるものではなく、蒸着材料を蒸着させて薄膜を形成する場合であれば何れの態様にも適用可能である。

【0053】

また、上記実施形態の真空蒸着装置として、第1蒸着源と第2蒸着源とを備えるものとして説明したが、第1蒸着源は備えていなくても良い。

【0054】

更に、上記実施形態では、回収容器が冷却コイル又は冷凍機等を備える構成としたが、これに限られるものではなく、回収容器の内部を冷却することができれば如何なる冷却機構を備えていても良い。

【実施例】

【0055】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。以下の実施例では、本発明に係る上記真空蒸着装置400(図5参照)を使用して有機EL素子を製造する方法について説明する。なお、実施例において「%」の表示を用いるが、特に断りがない限り「質量%」を表す。

また、ここでは、有機EL素子の一例として、ガラス基板上に、透明電極(陽極)/正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層/反射電極(陰極)を積層して構成される白色発光有機EL素子の製造に関して説明を行う。

【0056】

まず、所定の基板上に透明電極(陽極)を形成する工程を行う。100mm×100mm×0.7mm(厚み)のガラス基板上にITO(Indium tin oxide)を100nm成膜した基板に対して、フォトリソグラフィー法によりITO膜をパターニングする。即ち、非導電性領域以外の部分をレジストでマスクした後、25%塩酸水溶液に浸漬し非導電性領域部分(露出部分)のITO膜を除去する。この後、1.5%水酸化ナトリウム水溶液に浸してレジストを除去し、更に水洗と乾燥を行い、透明電極(陽極)パターン基板を作製する。

この基板に対し、iso−プロピルアルコールによる超音波洗浄、乾燥窒素ガスによる乾燥、UVオゾン洗浄を行う。

【0057】

次に、この基板に対して次の各機能層を順次形成する。

正孔注入層(CuPc:10nm)/正孔輸送層(α−NPD:30nm)/発光層(H−A、D−A、D−B:40nm)/電子輸送層(E−A:45nm)/電子注入層(CeF:4nm)/反射電極(陰極)(Al:100nm)。

【0058】

【化1】

【化2】

【0059】

上記の各層の形成は、クラスター型の真空成膜装置(図示略)を用いて行う。この真空成膜装置は、各層を形成する6槽の真空容器が、基板搬送ロボットが設置された基板搬送室に連結されて構成されており、基板搬送ロボットが被処理基板を各真空容器内に順次移載することによって、被処理基板に対して一貫して上記の各層を形成することができる。この真空成膜装置を構成する6槽の真空容器のうちの1槽が、上記した本発明に係る真空蒸着装置400である。

なお、各真空容器は、成膜処理中に基板を回転状態で保持する回転保持機構を有している。また、成膜時のパターン形成は、各真空容器内にマスクとして投入されたガラスを被処理基板に密着させた状態で成膜処理することにより行われる。

【0060】

真空成膜装置の各真空容器内を4×10−4Pa以下に減圧し、減圧した真空成膜装置内に基板搬送ロボットを介して上記した洗浄後の基板を搬入する。まず、この基板を基板搬送ロボットにより1番目の真空容器内に搬入し、当該基板上にCuPcを蒸着させる。CuPcの蒸着速度は0.1〜0.2nm/秒とし、基板上に膜厚10nmの正孔注入層を形成する。次いで、この基板を基板搬送ロボットにより2番目の真空容器内に搬入し、当該基板上にα−NPDを蒸着させる。α−NPDの蒸着速度は0.1〜0.2nm/秒とし、基板上に膜厚30nmの正孔輸送層を形成する。

【0061】

正孔輸送層が形成された基板は、基板搬送ロボットにより3番目の真空容器として真空蒸着装置400に搬入される。この真空蒸着装置400において、第1蒸着源403にはホスト化合物としてはH−Aが収容され、第2蒸着源404にはゲスト化合物としてD−Aが収容され、第3蒸着源405にはゲスト化合物としてD−Bが収容されている。なお、本実施例においては、流量制御バルブ421による導管420の流路断面積が、第3蒸着源405の放出口405aの面積に対して0〜100倍に調整可能に構成されている。

【0062】

真空蒸着装置400は、搬入された基板に対して、第1蒸着源403、第2蒸着源404及び第3蒸着源405からそれぞれ蒸着材料を同時に放出して各蒸着材料を同時に蒸着させて、所望の発光層を形成する。このとき制御部409は、各蒸着材料の蒸着速度の割合が、H−A:D−A:D−B=100:10:0.2となるように、各加熱機構413〜415及び流量制御バルブ421を制御する。具体的には、制御部409は、H−Aの蒸着速度が0.3nm/秒、D−Aの蒸着速度が0.03nm/秒、D−Bの蒸着速度が0.0006nm/秒となるように制御する。このようにして膜厚40nmの発光層を形成する。

【0063】

発光層が形成された基板を基板搬送ロボットにより4番目の真空容器内に搬入し、当該基板上にE−Aを蒸着させる。E−Aの蒸着速度は0.1〜0.2nm/秒とし、基板上に膜厚45nmの電子輸送層を形成する。そして、この基板を基板搬送ロボットにより5番目の真空容器内に搬入し、当該基板上にCeFを蒸着させる。SeFの蒸着速度は0.01〜0.02nm/秒とし、基板上に膜厚4nmの電子注入層を形成する。電子注入層の形成後、この基板を基板搬送ロボットにより6番目の真空容器に搬入し、当該基板上にAlを蒸着させる。Alの蒸着速度は1〜2nm/秒とし、膜厚100nmの反射電極(陰極)を形成する。

このようにして各層を形成した基板に対し、窒素雰囲気下で封止工程、ガラス分断工程、電極取り出し工程を行い、有機EL素子が完成する。

【0064】

<比較例>

比較例として、上記実施例で用いた真空成膜装置(図示略)を用いて有機EL素子を製造した。比較例においては、流量制御バルブ421による導管420の流路断面積が0になるように、流量制御バルブ421を全閉にして実施した。また、比較例において、有機EL素子の製造方法及び各成膜材料は、上記実施例と同様である。

【0065】

<有機EL素子の評価>

有機EL素子においては、色度のバラツキがドーパント(ゲスト化合物)の濃度のバラツキを表すため、色度の変動幅を求めることにより有機EL素子の評価を行った。

【0066】

まず、実施例及び比較例により有機EL素子を10枚製造し、製造した有機EL素子の基板中央部において色度測定を行った。そして、正面輝度300cd/m2〜1500cd/m2におけるCIE1931色度座標において、色度測定により得られた色度のx値、y値から、次式(1)により変動最大距離ΔEを求めた。

ΔE=(Δx2+Δy2)1/2・・・(1)

実施例で製造した有機EL素子の変動最大距離ΔEは0.01未満であり、良好な結果であったが、比較例で製造した有機EL素子の変動最大距離ΔEは0.01以上であり、色度変動が大きいことが確認された。

【0067】

有機EL素子の評価の結果から、比較例で製造した有機EL素子よりも、本実施例で製造した有機EL素子の方がドーパント(ゲスト化合物)の濃度のバラツキが小さいことが分かる。したがって、本発明によれば微量のゲスト化合物を均一に蒸着させることができることが分かる。

【符号の説明】

【0068】

100 基板

200 真空蒸着装置

201 真空処理室

203 第1蒸着源

204 第2蒸着源

206a 第1膜厚計(膜厚測定手段)

206b 第2膜厚計(膜厚測定手段)

206c 全体膜厚計(膜厚測定手段)

209 制御部

220 導管

221 流量制御バルブ

230 回収容器

231 接続部

232 冷却機構

234 開放部

【技術分野】

【0001】

本発明は、真空蒸着装置、有機エレクトロルミネッセンス素子の製造方法及び有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

発光型の電子ディスプレイデバイスとして、エレクトロルミネッセンスディスプレイ(以下、ELDと略記する)がある。ELDの構成要素としては、無機エレクトロルミネッセンス素子(以下、無機EL素子という)や有機エレクトロルミネッセンス素子(以下、有機EL素子という)が挙げられる。

【0003】

有機EL素子は、発光する化合物を含有する発光層を、陰極と陽極で挟んだ構成を有し、発光層に電子及び正孔を注入して、再結合させることにより励起子(エキシトン)を生成させ、このエキシトンが失活する際の光の放出(蛍光・燐光)を利用して発光する素子である。有機EL素子は、数V〜数十V程度の電圧で発光が可能であり、更に自己発光型であるために視野角に富み、視認性が高く、薄膜型の完全固体素子であるために省スペース、携帯性等の観点から注目されている。

【0004】

また、有機EL素子は、従来実用に供されてきた主要な光源、例えば、発光ダイオードや冷陰極管と異なり、面光源であることも大きな特徴である。この特性を有効に活用できる用途として、照明用光源や様々なディスプレイのバックライトがある。特に近年、需要の増加が著しい液晶フルカラーディスプレイのバックライトとして用いることも好適である。

【0005】

有機EL素子をこのような照明用光源、あるいはディスプレイのバックライトとして実用する為の課題として発光効率の向上が挙げられる。発光効率の向上の為には、有機EL素子を構成する有機機能層の一部においてそれぞれ別個の機能を有する材料を複数混合して構成する所謂ホスト/ゲスト構造を組み入れることが一般的となりつつある。例えば、発光層におけるホスト材料/発光ドーパント(赤色ドーパント、緑色ドーパント、青色ドーパント)の組み合わせ、電子輸送層における電子輸送材料/アルカリ金属材料の組み合わせ等が挙げられる。

【0006】

発光層内に、赤色ドーパント、緑色ドーパント及び青色ドーパントが共存する場合、赤色ドーパント、緑色ドーパント、青色ドーパントの順で発光する。つまり、始めに赤色ドーパントや緑色ドーパントのみが発光し、青色ドーパントが共存していても青色ドーパントは赤色ドーパントや緑色ドーパントと同時には発光しない。そこで、赤色ドーパントや緑色ドーパントを青色ドーパントよりも低濃度にして、赤色ドーパントと緑色ドーパントを青色ドーパントと同時に発光させることが知られている。

しかしながら、赤色ドーパント、緑色ドーパントを低濃度とすると、小さな濃度バラツキも色度バラツキ(色ムラ)に繋がるという問題がある。そこで、色ムラを少なくするために、低濃度ドーパントの濃度均一性が重要となる。これに対して、青色ドーパントは、赤色ドーパントや緑色ドーパントに比べて濃度が数十%であるため、濃度バラツキの影響を受けにくくなっている。

【0007】

ところで、基板に対してホスト材料とゲスト材料とを同時蒸着させる蒸着装置において、ゲスト材料のドープ量を制御する場合には、蒸着材料の蒸着速度をコントロールすることにより行うのが一般的である。具体的には、蒸着源の温度制御を行うことにより、蒸着材料が蒸発する量を制御し、これにより蒸着速度をコントロールする。

【0008】

しかし、一般的にヒータ等による蒸着源の温度制御の応答速度は遅く、しかも、有機EL素子の材料として用いられる蒸着材料には熱伝導性が高くないものが多い。したがって、蒸着材料の蒸着速度を精度良く制御することは困難である。

また、ドープするゲスト材料が微量である場合、蒸着材料を測定する測定手段に測定限界があること、温度制御により蒸着材料の放出量を微量に保つことが困難であること、等の問題から、蒸着源から放出される蒸着材料の放出量を微量にすることも困難となっている。

【0009】

これらの問題に対し、特許文献1には、蒸着材料の蒸着速度を精度良く制御する方法として、蒸着材料の放出口の面積を調整可能な仕切部材を設け、仕切部材によって放出口の面積を調整することにより蒸着速度の制御を行うことが記載されている。

また、特許文献2には、ゲスト材料の蒸着量を低減させる方法として、ゲスト材料を収容した坩堝を蒸着源とし、その蒸着源と基板との間に取り付けられた回転式遮蔽板を回転させて、蒸着源から放出されたゲスト材料が基板に到達するまでの経路を所定のタイミングで遮ることにより、ゲスト材料の基板への蒸着量を低減することが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−297565号公報

【特許文献2】特開2003−193217号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の技術にあっては、仕切部材によって放出口の面積を調整することで蒸着材料の放出量を制御するものであるが、放出量を微量にする場合には放出口の面積を極めて小さくしなければならず、そのような制御は困難であるという問題がある。

特許文献2に記載の技術にあっては、遮蔽板によって、基板に対する蒸着材料の蒸着速度・蒸着量を制御するものであって、蒸着源から放出される蒸着材料の放出量そのものを制御することはできない。したがって、特許文献2に記載の技術では、蒸着源から放出される蒸着材料が、遮蔽板に付着したり、排気手段から排気されたりすることで、多量の蒸着材料をロスするという問題がある。

【0012】

そこで、本発明は、微量のゲスト材料を精度良く蒸着させるとともに、蒸着材料のロスを抑制することができる真空蒸着装置を提供することを目的としている。

【課題を解決するための手段】

【0013】

以上の課題を解決するため、本発明の一態様によれば、

真空処理室内において、基板に対して蒸着材料を蒸着させて薄膜を形成する真空蒸着装置であって、

内部に収容された蒸着材料を加熱し、発生した蒸着材料の蒸気を放出口から前記基板へ向けて放出する蒸着源と、

前記蒸着源に連結され、前記蒸着源の内部で発生した蒸着材料の蒸気を導く導管と、

前記導管を流れる蒸着材料の蒸気の流量を制御する流量制御バルブと、

前記導管を介して前記蒸着源に連結されて、前記蒸着源の内部で発生した蒸着材料の蒸気を回収する回収容器と、を備えることを特徴とする真空蒸着装置が提供される。

【0014】

本発明の他の態様によれば、

上記真空蒸着装置を用いて、

前記基板上に薄膜を形成することにより有機エレクトロルミネッセンス素子を製造することを特徴とする有機エレクトロルミネッセンス素子の製造方法が提供される。

【0015】

本発明の更に他の態様によれば、

上記有機エレクトロルミネッセンス素子の製造方法により製造されたことを特徴とする有機エレクトロルミネッセンス素子が提供される。

【発明の効果】

【0016】

本発明によれば、微量のゲスト材料を精度良く蒸着させて成膜を行うことがでるとともに、蒸着材料のロスを抑制することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態に係る真空蒸着装置の概略構成図である。

【図2】図1に示す真空蒸着装置の蒸着源及び回収容器の概略構成図である。

【図3】本実施形態の変形例1に係る蒸着源及び回収容器の概略構成図である。

【図4】本実施形態の変形例2に係る蒸着源及び回収容器の概略構成図である。

【図5】本実施形態の変形例3に係る真空蒸着装置の概略構成図である。

【発明を実施するための形態】

【0018】

以下に、本発明を実施するための形態について図面を用いて説明する。ただし、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、発明の範囲を以下の実施形態及び図示例に限定するものではない。

【0019】

本発明に係る真空蒸着装置200は、有機EL素子の各層を形成する際に用いられる装置であり、特に、有機EL素子の発光層を形成する場合に好適に用いられる。この真空蒸着装置200について、図1及び図2を参照して以下説明する。

【0020】

図1は、本発明を適用した一実施形態の真空蒸着装置200の概略構成図である。

真空蒸着装置200は、基板100に対して二以上の蒸着材料(例えば、ホスト化合物、ゲスト化合物)を同時に蒸着させて薄膜(例えば、有機EL素子の発光層)を形成することができる真空蒸着装置である。

真空蒸着装置200は、内部に真空処理室201が形成された真空容器202と、基板100に対してホスト化合物を放出する第1蒸着源203と、基板100に対してゲスト化合物を放出する第2蒸着源204と、導管220を介して第2蒸着源204に接続された回収容器230と、基板100上に堆積される蒸着材料の堆積量(膜厚)及びその蒸着速度を測定する膜厚計(膜厚測定手段)206と、基板100に対する成膜処理の開始と終了を制御するシャッター207と、基板100を回転自在に支持する回転保持機構208と、各部の所定の制御を行う制御部209と、を備えている。

【0021】

基板100は、真空蒸着装置200により成膜処理が施される被処理基板である。基板100は、図1に示すように、枚葉基板であって、真空処理室201内において回転保持機構208に支持される。回転保持機構208は、基板100を水平姿勢に保持した状態で、基板100の所定位置を回転中心として所定の速度で回転駆動する。成膜処理中に基板100を回転保持機構208により回転することで、形成される薄膜の膜厚分布が均一となる。

【0022】

真空容器202は、内部に形成された真空処理室201を所定の真空状態に保持する。真空処理室201には、第1蒸着源203、第2蒸着源204、回収容器230、膜厚計206、シャッター207、回転保持機構208等の各部材が設けられている。また、真空容器202の側壁210には、基板100を搬入・搬出する搬入搬出部218が設けられ、真空容器202の側壁211には、真空処理室201内を真空排気する排気口219が設けられている。排気口219は、真空容器202の外部に設けられた真空ポンプ(図示略)等の所定の真空排気手段に接続されている。

【0023】

第1蒸着源203は、内部にホスト化合物が収容された蒸着源であって、基板100の下面に対向配置されている。第1蒸着源203の基板100に対向する面には、放出口203aが設けられている。また、第1蒸着源203は第1加熱機構213を有し、この第1加熱機構213によりホスト化合物を加熱して蒸気を発生させて、放出口203aからその蒸気を放出する。放出口203aから放出されるホスト化合物の蒸気は所定の広がりをもって拡散し、拡散するホスト化合物の蒸気のうち基板100に蒸着される領域を領域L1(図1参照)とする。なお、第1蒸着源203に収容されるホスト化合物としては、有機EL素子の発光層の材料として用いられる公知のホスト化合物を用いることができる。

【0024】

第2蒸着源204は、内部にゲスト化合物が収容された蒸着源であって、基板100の下面に対向配置されている。第2蒸着源204の基板100に対向する面には、放出口204aが設けられている。また、第2蒸着源204は第2加熱機構214を有し、この第2加熱機構214によりゲスト化合物を加熱して蒸気を発生させて、放出口204aからその蒸気を放出する。放出口204aから放出されるゲスト化合物の蒸気は所定の広がりをもって拡散し、拡散するゲスト化合物の蒸気のうち基板100に蒸着される領域を領域L2(図1参照)とする。この領域L2は、第1蒸着源203から放出されるホスト化合物の領域L1と基板100の近傍で重なり合う。なお、第2蒸着源204に収容されるゲスト化合物としては、有機EL素子の発光層の材料として用いられる公知のゲスト化合物(発光ドーパント)を用いることができる。

【0025】

また、第2蒸着源204には、導管220が設けられ、導管220を介して第2蒸着源204と回収容器230とが連結されている。第2蒸着源204の内部で発生したゲスト化合物の蒸気の一部は、この導管220を介して回収容器230に流入する。

導管220には、流量制御バルブ221が設けられ、その流量制御動作により導管220内を流れる蒸気の流量を制御できるように構成されている。即ち、流量制御バルブ221によりバルブ開度が大きく設定されると、第2蒸着源204から導管220へ流入する蒸気が多くなり、流量制御バルブ221によりバルブ開度が小さく設定されると、第2蒸着源204から導管220へ流入する蒸気が少なくなる。

この導管220は、導管用加熱機構215を有する。導管用加熱機構215が導管220を加熱することにより、導管220を流れるゲスト化合物の蒸気が導管220の内部で固体化しない。

なお、各加熱機構213〜215としては、例えば、電熱ヒータ等が用いられるが、これに限られず何れの加熱手段であっても良い。

【0026】

ここで、図2を参照して、回収容器230について説明する。図2(a)は、第2蒸着源204及び回収容器230を示す概略構成図であり、図2(b)は、回収容器230の別の例を示す概略構成図である。なお、図2においては、第2蒸着源204から回収容器230に流入する蒸気の流れを矢印で示している。

【0027】

回収容器230は、図2(a)に示すように、導管220を介して第2蒸着源204に連結して設けられ、導管220から流入するゲスト化合物の蒸気を回収する部材である。

この回収容器230は、導管220との接続部231のみが開口し、それ以外は密閉されて外部と遮断される構成となっている。回収容器230は、接続部231よりも下流側の位置に、冷却機構として冷却コイル232を有する。この冷却コイル232により導管220から流入するゲスト化合物の蒸気を冷却し、回収容器230の内部で固体化して回収する。冷却コイル232により回収容器230が冷却されることにより、回収容器230内が第2蒸着源204内よりも減圧状態となり、回収容器230と第2蒸着源204との間で圧力差が生じる。これにより、回収容器230内にゲスト化合物の蒸気が流入し易くなっている。

更に、この回収容器230の内壁には、複数の析出板233が設けられている。この析出板233は、回収容器230の内壁において接続部231よりも下流側に複数配列して設けられている。これにより、冷却されて固体化したゲスト化合物をより多く捕捉することができる。

【0028】

このように構成されていることにより、第2蒸着源204の内部で発生した蒸気の一部を回収容器230に流入させることができ、第2蒸着源204の放出口204aから放出される蒸気の量を微量にすることができる。また、流量制御バルブ221により導管220を流れる蒸気の流量を制御することにより、第2蒸着源204の放出口204aから放出される蒸気の量を精度良く制御することができる。更に、回収容器230内に流入した蒸気は、冷却コイル232に冷却されて回収されるので、ゲスト化合物のロスを抑制することができる。

【0029】

また、回収容器230は、図2(b)に示すように、接続部231以外の開口部分として開放部234が設けられている構成であっても良い。

開放部234は、回収容器230の最も下流側の位置に設けられ、この開放部234には、回収容器230の外側に向けて通気管235が設けられている。通気管235は、回収容器230から離れる方向に延在し、その先端が下方を向いている。そして、この通気管235は、真空処理室201内に設けられた冷却容器236の側壁を貫通して、当該冷却容器236の内側に配置されている。この冷却容器236は、冷却機構として冷却コイル237を有する。また、冷却容器236の上部には通気口238が形成され、冷却容器236と真空処理室201とが圧力差のない状態となっている。したがって、回収容器230及び通気管235と真空処理室201とも圧力差がない状態となっている。

【0030】

このように構成されていることにより、ゲスト化合物の蒸気が回収容器230内に流入しても、回収容器230内を所定の減圧状態に維持することができ、回収容器230によるゲスト化合物の回収を連続して行うことができる。また、回収容器230内を所定の減圧状態に維持することができるので、回収容器230内に流入する蒸気の量が安定し、流量制御バルブ221による流量制御動作の精度が向上する。したがって、第2蒸着源204から放出されるゲスト化合物の蒸気の量を精度良く制御することができる。

更に、開放部234に通気管235及び冷却容器236が設けられていることにより、ゲスト化合物が回収容器230内で冷却されずに気体状態のまま開放部234に到達しても、通気管235及び冷却容器236内で十分に冷却されてゲスト化合物を回収することができるため、ゲスト化合物の蒸気が回収容器230の外部(真空処理室201内)に流出することが防止される。

【0031】

図1に示すように、第1膜厚計206a及び第2膜厚計206bは、第1蒸着源203及び第2蒸着源204の近傍にそれぞれ設けられ、各蒸着源により形成される薄膜の膜厚及び蒸着速度をそれぞれ独立して測定する。第1膜厚計206aは、第1蒸着源203の近傍であって、領域L1に重ならない位置に設けられている。また、第2膜厚計206bは、第2蒸着源204の近傍であって、領域L2に重ならない位置に設けられている。

更に、全体膜厚計206cは、基板100の近傍に設けられ、第1蒸着源203及び第2蒸着源204により形成される薄膜全体の膜厚及び蒸着速度を測定する。全体膜厚計206cは、領域L1及び領域L2に重ならない位置に設けられている。

これらの膜厚計206a〜206cとして、例えば、水晶振動子方式の膜厚計が好適に用いられる。

【0032】

シャッター207は、基板100と第1蒸着源203及び第2蒸着源204との間に開閉自在に設けられている。シャッター207は、成膜処理中には開放され、成膜処理の開始前及び終了後には閉鎖されるように構成されている。つまり、シャッター207の開閉動作によって基板100に対する成膜処理の開始及び終了が制御可能であり、基板100表面に所望の膜厚の薄膜を形成することができる。

【0033】

制御部209は、第1膜厚計206a、第2膜厚計206b、全体膜厚計206c、第1加熱機構213、第2加熱機構214及び流量制御バルブ221等に接続されている。

制御部209は、第1膜厚計206a及び全体膜厚計206cにより測定された蒸着速度に基づいて、第1加熱機構213を制御して第1蒸着源203の温度調整を行う。これにより、第1蒸着源203の放出口203aから放出されるホスト化合物の蒸気の量が制御される。

また、制御部209は、第2膜厚計206b及び全体膜厚計206cにより測定された蒸着速度に基づいて、第2加熱機構214を制御して第2蒸着源204の温度調整を行う。また、第2膜厚計206bにより測定された蒸着速度に基づいて、流量制御バルブ221を制御して導管220を流れる蒸気の流量を制御する。これにより、第2蒸着源204の放出口204aから放出されるゲスト化合物の蒸気の量が精度良く制御される。

なお、制御部209は、更に、シャッター207、回転保持機構208、導管用加熱機構215、冷却コイル232及び真空ポンプ(図示略)等に接続されていても良い。その場合には、制御部209により、シャッター207の開閉動作、回転保持機構208の回転速度調節、導管用加熱機構215の温度調整、冷却コイル232の温度調整、真空ポンプの圧力調整等の制御が行われる。

【0034】

以上、本実施形態によれば、第2蒸着源204に導管220が設けられ、この導管220を介して第2蒸着源204と回収容器230とが連結されているので、第2蒸着源204の内部で発生した蒸着材料の蒸気の一部を回収容器230に流入させることができ、放出口204aから放出される蒸着材料の蒸気の量を低減させ、蒸着量を微量にすることができる。また、導管220に流量制御バルブ221が設けられ、この流量制御バルブ221により導管220を流れる蒸気の流量を制御することができるので、第2蒸着源204の放出口204aから放出される蒸気の量を精度良く制御することができる。また、導管220に流入された蒸着材料の蒸気は、回収容器230により回収されるので、蒸着材料のロスを抑制した成膜処理を行うことができる。

【0035】

また、回収容器230が冷却機構として冷却コイル232を有しているので、回収容器230に流入した蒸着材料の蒸気を冷却して固体化して回収することができる。したがって、導管220を介して回収容器230に流入した蒸着材料の蒸気を効率的に回収することができる。

【0036】

また、回収容器230は、導管220との接続部231のみ開口し、接続部231以外は外部と遮断されているので、冷却コイル232により回収容器230を冷却することで回収容器230の内部を第2蒸着源204内よりも減圧状態とすることができる。これにより、第2蒸着源204と回収容器230との間に圧力差が生じ、蒸着材料の蒸気が回収容器230に流入し易くなり、効率的に蒸着材料を回収することができる。

【0037】

また、回収容器230は真空処理室201内に設けられ、且つ、この回収容器230には回収容器230内と真空処理室201内との圧力差をなくす開放部234が設けられているので、回収容器230の内部を真空処理室201と同じ圧力にすることができる。したがって、第2蒸着源204から蒸着材料の蒸気が回収容器230内に流入しても、回収容器230内を所定の減圧状態に維持することができ、回収容器230による蒸着材料の回収を連続して行うことができる。また、回収容器230内を所定の減圧状態に維持することができるので、回収容器230内に流入する蒸気の量が安定し、流量制御バルブ221による流量制御動作の精度が向上する。したがって、第2蒸着源204から放出される蒸着材料の蒸気の量を精度良く制御することができる。

【0038】

また、制御部209が、膜厚計206bにより測定された蒸着速度に基づいて流量制御バルブ221を制御するので、回収容器230に流入する蒸気の量を更に精度良く制御することができる。したがって、第2蒸着源204から放出される蒸着材料の蒸気の量を更に精度良く制御することができる。

【0039】

以下に、回収容器230の変形例及び第2蒸着源204の変形例について、図3及び図4を参照して説明する。なお、変形例に係る回収容器230及び第2蒸着源204にあっては、以下に説明する構成以外の構成は上記実施形態の真空蒸着装置200と略同様であり、その詳細な説明は省略する。

【0040】

<変形例1>

図3は、変形例1に係る第2蒸着源204及び回収容器240の概略構成図である。

図3に示すように、回収容器240は、上記した図2(a)に示す回収容器230と略同一に構成されているが、その冷却機構が異なる。即ち、回収容器240には、冷却コイル232の代わりに、冷凍機242及びコールドヘッド243等が設けられている。なお、図3においては、第2蒸着源204から回収容器240に流入する蒸気の流れを矢印で示している。

【0041】

回収容器240は、真空容器202内であって、真空容器202の下面212に固定されている。冷凍機242は、真空容器202の外側に設けられ、真空容器202の下面212を介して回収容器240に固定されている。カバー244が取り付けられたコールドヘッド243は、冷凍機242に接続されて、回収容器240の内部に設けられている。冷凍機242には所定の圧縮機(図示略)が接続され、冷凍機242は当該圧縮機から供給される高圧ヘリウムガスを膨張させることにより、回収容器240の内部に設けられたコールドヘッド243を冷却する。これにより、回収容器240の内部が冷却される。

したがって、導管220を介して回収容器240に流入したゲスト化合物の蒸気は、回収容器240の内部に設けられたコールドヘッド243によって冷却される。冷却された蒸気は固体化してコールドヘッド243のカバー244に付着し回収される。

【0042】

このように、変形例1に係る回収容器によれば、上記した図2(a)に示す回収容器230を用いた場合と同様、第2蒸着源204から放出されるゲスト化合物の蒸気の量を低減させることができるとともに、ゲスト化合物の蒸気をロスすることなく回収することができる。

なお、回収容器240は、上記した図2(b)に示す回収容器230と同様、接続部241以外の開口部分として、開放部(図示略)が設けられている構成であっても良い。

また、図3においては、析出板を図示していないが、回収容器240は、析出板を有していても良い。

また、回収容器240は、冷却コイルの代わりに冷凍機242及びコールドヘッド243を有するものとして説明したが、冷凍機242及びコールドヘッド243に加えて冷却コイルを更に有する構成としても良い。

【0043】

<変形例2>

図4は、変形例2に係る第2蒸着源304及び回収容器330の概略構成図である。なお、図4においては、第2蒸着源304から回収容器330に流入する蒸気の流れを矢印で示している。

【0044】

変形例2においては、図4に示すように、第2蒸着源304に連結された導管320が二又に分かれて、その一方(回収管320a)が回収容器330に連結され、他方(放出管320b)が放出部材350に連結されている。この導管320は導管用加熱機構315を有する。また、第2蒸着源304と回収容器330とを連結する回収管320aには流量制御バルブ321が設けられている。

第2蒸着源304は、導管320との接続部304bのみ開口し、その接続部304b以外の部分は開口していない。つまり、ゲスト化合物の蒸気を基板に向けて放出する放出口は設けられていない。

回収容器330は、上記した図2(a)に示す回収容器230と同様に構成されている。即ち、回収容器330は、導管320との接続部331のみ開口し、当該接続部331以外は密閉されて外部と遮断されている。回収容器330は、接続部331よりも下流側の位置に、冷却機構として冷却コイル332を有する。更に、回収容器330の内壁であって、接続部331よりも下流側には、析出板333が複数配列して設けられている。なお、回収容器330は、上記した図2(b)に示す回収容器230と同様、接続部331以外の開口部分として、開放部(図示略)が設けられている構成であっても良い。

【0045】

放出部材350は、当該放出部材350に供給される蒸気を放出口350aから放出させるように構成されている。放出部材350は、基板(図示略)に対向し、当該基板の幅方向(方向A;図4参照)に直線状に延在する。放出部材350の基板に対向する面に、方向Aに配列された複数の放出口350aが設けられている。また、放出部材350の内部には、加熱機構(図示略)が設けられており、放出部材350内でゲスト化合物の蒸気が固体化しないように構成されている。なお、放出部材350の放出口350aは、方向Aに沿って一直線に延びる単一の放出口であってもよい。

【0046】

このように、変形例2によれば、第2加熱機構314による加熱で第2蒸着源304内に発生したゲスト化合物の蒸気は、放出管320bを通って放出部材350に供給されて、複数の放出口350aからライン状に放出される。そして、第2蒸着源304の内部で発生したゲスト化合物の蒸気の一部を回収管320aを介して回収容器330に流入させることで、放出部材350の放出口350aから放出される蒸気の量を低減させることができる。つまり、本発明は、点状蒸着源(ポイントソース)だけでなく線状の蒸着源(ラインソース)にも適用可能である。

【0047】

<変形例3>

図5は、変形例3に係る真空蒸着装置400の概略構成図である。

真空蒸着装置400は、ホスト化合物の蒸気を放出する第1蒸着源403と、ゲスト化合物の蒸気を放出する第2蒸着源404との他に、第2蒸着源404とは別のゲスト化合物の蒸気を放出する第3蒸着源405を更に備えている。第3蒸着源405は、第1及び第2蒸着源403,404と略同一に構成され、第3加熱機構415を有する。第3蒸着源405の放出口405aから放出されるゲスト化合物の蒸気は所定の広がりをもって拡散し、拡散するゲスト化合物の蒸気のうち基板100に蒸着される領域を領域L3(図5参照)とする。この領域L3は、第1蒸着源403から放出されるホスト化合物の領域L1及び第2蒸着源404から放出されるゲスト化合物の領域L2と基板100の近傍で重なり合う。また、第3蒸着源405の近傍であって、領域L3に重ならない位置に第3膜厚計406cが設けられている。

【0048】

この第3蒸着源405に、導管420を介して回収容器430が連結されている。第1蒸着源403及び第2蒸着源404には、導管420及び回収容器430は設けられていない。第3蒸着源405に連結された導管420及び回収容器430の構成は、上記した導管220及び回収容器230と同一である(図1及び図2参照)。

即ち、導管420は、流量制御バルブ421及び導管用加熱機構416を備えている。回収容器430は、導管420との接続部431のみが開口し、それ以外は密閉されて外部と遮断される構成となっている。回収容器430は、接続部431よりも下流側の位置に、冷却機構として冷却コイル432を有する。また、図示しないが、回収容器430の内部には複数の析出板が設けられている。

これにより、第3蒸着源405の内部で発生したゲスト化合物の蒸気を回収容器430に流入させることで、第3蒸着源405の放出口405aから放出されるゲスト化合物の蒸気の量を精度良く低減させることができ、基板100に対する蒸着量を微量にすることができる。また、回収容器430内に流入したゲスト化合物の蒸気を冷却コイル432により冷却して回収するので、蒸着材料のロスを抑制することができる。

【0049】

以上のように、変形例3によれば、基板100に対して3種の蒸着材料を同時蒸着させる場合であっても、第3蒸着源405から放出されるゲスト化合物の量を低減して、基板100に対する当該ゲスト化合物の蒸着量を微量にすることができる。

【0050】

なお、変形例3においては、導管420及び回収容器430を、第3蒸着源405に対してのみ設けているが、これらを更に第1蒸着源403や第2蒸着源404に対して設けることとしても良い。その場合、第1蒸着源403や第2蒸着源404から放出される蒸着材料の量を制御して、基板100に対する各蒸着材料の蒸着量を精度良く制御することができる。

【0051】

なお、上記実施形態では、枚葉基板に対して成膜処理を行うものとして説明したが、これに限られるものではなく、帯状連続フレキシブル基板に対して所謂ロールツーロール方式により成膜処理を行う場合にも適用可能である。

【0052】

また、上記実施形態では、ホスト化合物とゲスト化合物を同時蒸着させて有機EL素子の発光層を形成する場合について説明したが、これに限られるものではなく、蒸着材料を蒸着させて薄膜を形成する場合であれば何れの態様にも適用可能である。

【0053】

また、上記実施形態の真空蒸着装置として、第1蒸着源と第2蒸着源とを備えるものとして説明したが、第1蒸着源は備えていなくても良い。

【0054】

更に、上記実施形態では、回収容器が冷却コイル又は冷凍機等を備える構成としたが、これに限られるものではなく、回収容器の内部を冷却することができれば如何なる冷却機構を備えていても良い。

【実施例】

【0055】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。以下の実施例では、本発明に係る上記真空蒸着装置400(図5参照)を使用して有機EL素子を製造する方法について説明する。なお、実施例において「%」の表示を用いるが、特に断りがない限り「質量%」を表す。

また、ここでは、有機EL素子の一例として、ガラス基板上に、透明電極(陽極)/正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層/反射電極(陰極)を積層して構成される白色発光有機EL素子の製造に関して説明を行う。

【0056】

まず、所定の基板上に透明電極(陽極)を形成する工程を行う。100mm×100mm×0.7mm(厚み)のガラス基板上にITO(Indium tin oxide)を100nm成膜した基板に対して、フォトリソグラフィー法によりITO膜をパターニングする。即ち、非導電性領域以外の部分をレジストでマスクした後、25%塩酸水溶液に浸漬し非導電性領域部分(露出部分)のITO膜を除去する。この後、1.5%水酸化ナトリウム水溶液に浸してレジストを除去し、更に水洗と乾燥を行い、透明電極(陽極)パターン基板を作製する。

この基板に対し、iso−プロピルアルコールによる超音波洗浄、乾燥窒素ガスによる乾燥、UVオゾン洗浄を行う。

【0057】

次に、この基板に対して次の各機能層を順次形成する。

正孔注入層(CuPc:10nm)/正孔輸送層(α−NPD:30nm)/発光層(H−A、D−A、D−B:40nm)/電子輸送層(E−A:45nm)/電子注入層(CeF:4nm)/反射電極(陰極)(Al:100nm)。

【0058】

【化1】

【化2】

【0059】

上記の各層の形成は、クラスター型の真空成膜装置(図示略)を用いて行う。この真空成膜装置は、各層を形成する6槽の真空容器が、基板搬送ロボットが設置された基板搬送室に連結されて構成されており、基板搬送ロボットが被処理基板を各真空容器内に順次移載することによって、被処理基板に対して一貫して上記の各層を形成することができる。この真空成膜装置を構成する6槽の真空容器のうちの1槽が、上記した本発明に係る真空蒸着装置400である。

なお、各真空容器は、成膜処理中に基板を回転状態で保持する回転保持機構を有している。また、成膜時のパターン形成は、各真空容器内にマスクとして投入されたガラスを被処理基板に密着させた状態で成膜処理することにより行われる。

【0060】

真空成膜装置の各真空容器内を4×10−4Pa以下に減圧し、減圧した真空成膜装置内に基板搬送ロボットを介して上記した洗浄後の基板を搬入する。まず、この基板を基板搬送ロボットにより1番目の真空容器内に搬入し、当該基板上にCuPcを蒸着させる。CuPcの蒸着速度は0.1〜0.2nm/秒とし、基板上に膜厚10nmの正孔注入層を形成する。次いで、この基板を基板搬送ロボットにより2番目の真空容器内に搬入し、当該基板上にα−NPDを蒸着させる。α−NPDの蒸着速度は0.1〜0.2nm/秒とし、基板上に膜厚30nmの正孔輸送層を形成する。

【0061】

正孔輸送層が形成された基板は、基板搬送ロボットにより3番目の真空容器として真空蒸着装置400に搬入される。この真空蒸着装置400において、第1蒸着源403にはホスト化合物としてはH−Aが収容され、第2蒸着源404にはゲスト化合物としてD−Aが収容され、第3蒸着源405にはゲスト化合物としてD−Bが収容されている。なお、本実施例においては、流量制御バルブ421による導管420の流路断面積が、第3蒸着源405の放出口405aの面積に対して0〜100倍に調整可能に構成されている。

【0062】

真空蒸着装置400は、搬入された基板に対して、第1蒸着源403、第2蒸着源404及び第3蒸着源405からそれぞれ蒸着材料を同時に放出して各蒸着材料を同時に蒸着させて、所望の発光層を形成する。このとき制御部409は、各蒸着材料の蒸着速度の割合が、H−A:D−A:D−B=100:10:0.2となるように、各加熱機構413〜415及び流量制御バルブ421を制御する。具体的には、制御部409は、H−Aの蒸着速度が0.3nm/秒、D−Aの蒸着速度が0.03nm/秒、D−Bの蒸着速度が0.0006nm/秒となるように制御する。このようにして膜厚40nmの発光層を形成する。

【0063】

発光層が形成された基板を基板搬送ロボットにより4番目の真空容器内に搬入し、当該基板上にE−Aを蒸着させる。E−Aの蒸着速度は0.1〜0.2nm/秒とし、基板上に膜厚45nmの電子輸送層を形成する。そして、この基板を基板搬送ロボットにより5番目の真空容器内に搬入し、当該基板上にCeFを蒸着させる。SeFの蒸着速度は0.01〜0.02nm/秒とし、基板上に膜厚4nmの電子注入層を形成する。電子注入層の形成後、この基板を基板搬送ロボットにより6番目の真空容器に搬入し、当該基板上にAlを蒸着させる。Alの蒸着速度は1〜2nm/秒とし、膜厚100nmの反射電極(陰極)を形成する。

このようにして各層を形成した基板に対し、窒素雰囲気下で封止工程、ガラス分断工程、電極取り出し工程を行い、有機EL素子が完成する。

【0064】

<比較例>

比較例として、上記実施例で用いた真空成膜装置(図示略)を用いて有機EL素子を製造した。比較例においては、流量制御バルブ421による導管420の流路断面積が0になるように、流量制御バルブ421を全閉にして実施した。また、比較例において、有機EL素子の製造方法及び各成膜材料は、上記実施例と同様である。

【0065】

<有機EL素子の評価>

有機EL素子においては、色度のバラツキがドーパント(ゲスト化合物)の濃度のバラツキを表すため、色度の変動幅を求めることにより有機EL素子の評価を行った。

【0066】

まず、実施例及び比較例により有機EL素子を10枚製造し、製造した有機EL素子の基板中央部において色度測定を行った。そして、正面輝度300cd/m2〜1500cd/m2におけるCIE1931色度座標において、色度測定により得られた色度のx値、y値から、次式(1)により変動最大距離ΔEを求めた。

ΔE=(Δx2+Δy2)1/2・・・(1)

実施例で製造した有機EL素子の変動最大距離ΔEは0.01未満であり、良好な結果であったが、比較例で製造した有機EL素子の変動最大距離ΔEは0.01以上であり、色度変動が大きいことが確認された。

【0067】

有機EL素子の評価の結果から、比較例で製造した有機EL素子よりも、本実施例で製造した有機EL素子の方がドーパント(ゲスト化合物)の濃度のバラツキが小さいことが分かる。したがって、本発明によれば微量のゲスト化合物を均一に蒸着させることができることが分かる。

【符号の説明】

【0068】

100 基板

200 真空蒸着装置

201 真空処理室

203 第1蒸着源

204 第2蒸着源

206a 第1膜厚計(膜厚測定手段)

206b 第2膜厚計(膜厚測定手段)

206c 全体膜厚計(膜厚測定手段)

209 制御部

220 導管

221 流量制御バルブ

230 回収容器

231 接続部

232 冷却機構

234 開放部

【特許請求の範囲】

【請求項1】

真空処理室内において、基板に対して蒸着材料を蒸着させて薄膜を形成する真空蒸着装置であって、

内部に収容された蒸着材料を加熱し、発生した蒸着材料の蒸気を放出口から前記基板へ向けて放出する蒸着源と、

前記蒸着源に連結され、前記蒸着源の内部で発生した蒸着材料の蒸気を導く導管と、

前記導管を流れる蒸着材料の蒸気の流量を制御する流量制御バルブと、

前記導管を介して前記蒸着源に連結されて、前記蒸着源の内部で発生した蒸着材料の蒸気を回収する回収容器と、を備えることを特徴とする真空蒸着装置。

【請求項2】

前記回収容器は、冷却機構を有し、当該冷却機構により蒸着材料の蒸気を冷却して回収することを特徴とする請求項1に記載の真空蒸着装置。

【請求項3】

前記回収容器は、前記導管との接続部のみ開口し、当該接続部以外は外部と遮断されていることを特徴とする請求項1又は2に記載の真空蒸着装置。

【請求項4】

前記回収容器は、前記真空処理室内に設けられ、前記回収容器内と前記真空処理室内との圧力差をなくす開放部を有することを特徴とする請求項1又は2に記載の真空蒸着装置。

【請求項5】

前記基板に形成される薄膜の膜厚及び蒸着速度を測定する膜厚測定手段と、

前記膜厚測定手段により測定された薄膜の蒸着速度に基づいて、前記流量制御バルブを制御して前記導管を流れる蒸着材料の蒸気の流量を制御することにより、前記放出口から放出される蒸着材料の蒸気の量を制御する制御部と、を更に備えることを特徴とする請求項1から4の何れか一項に記載の真空蒸着装置。

【請求項6】

前記蒸着源と別に設けられた一乃至複数の第2の蒸着源を更に備えることを特徴とする請求項1から5の何れか一項に記載の真空蒸着装置。

【請求項7】

前記基板に薄膜を形成することにより有機エレクトロルミネッセンス素子を製造することを特徴とする請求項1から6の何れか一項に記載の真空蒸着装置。

【請求項8】

請求項1から7の何れか一項に記載の真空蒸着装置を用いて、

前記基板上に薄膜を形成することにより有機エレクトロルミネッセンス素子を製造することを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項9】

請求項8に記載の有機エレクトロルミネッセンス素子の製造方法により製造されたことを特徴とする有機エレクトロルミネッセンス素子。

【請求項1】

真空処理室内において、基板に対して蒸着材料を蒸着させて薄膜を形成する真空蒸着装置であって、

内部に収容された蒸着材料を加熱し、発生した蒸着材料の蒸気を放出口から前記基板へ向けて放出する蒸着源と、

前記蒸着源に連結され、前記蒸着源の内部で発生した蒸着材料の蒸気を導く導管と、

前記導管を流れる蒸着材料の蒸気の流量を制御する流量制御バルブと、

前記導管を介して前記蒸着源に連結されて、前記蒸着源の内部で発生した蒸着材料の蒸気を回収する回収容器と、を備えることを特徴とする真空蒸着装置。

【請求項2】

前記回収容器は、冷却機構を有し、当該冷却機構により蒸着材料の蒸気を冷却して回収することを特徴とする請求項1に記載の真空蒸着装置。

【請求項3】

前記回収容器は、前記導管との接続部のみ開口し、当該接続部以外は外部と遮断されていることを特徴とする請求項1又は2に記載の真空蒸着装置。

【請求項4】

前記回収容器は、前記真空処理室内に設けられ、前記回収容器内と前記真空処理室内との圧力差をなくす開放部を有することを特徴とする請求項1又は2に記載の真空蒸着装置。

【請求項5】

前記基板に形成される薄膜の膜厚及び蒸着速度を測定する膜厚測定手段と、

前記膜厚測定手段により測定された薄膜の蒸着速度に基づいて、前記流量制御バルブを制御して前記導管を流れる蒸着材料の蒸気の流量を制御することにより、前記放出口から放出される蒸着材料の蒸気の量を制御する制御部と、を更に備えることを特徴とする請求項1から4の何れか一項に記載の真空蒸着装置。

【請求項6】

前記蒸着源と別に設けられた一乃至複数の第2の蒸着源を更に備えることを特徴とする請求項1から5の何れか一項に記載の真空蒸着装置。

【請求項7】

前記基板に薄膜を形成することにより有機エレクトロルミネッセンス素子を製造することを特徴とする請求項1から6の何れか一項に記載の真空蒸着装置。

【請求項8】

請求項1から7の何れか一項に記載の真空蒸着装置を用いて、

前記基板上に薄膜を形成することにより有機エレクトロルミネッセンス素子を製造することを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項9】

請求項8に記載の有機エレクトロルミネッセンス素子の製造方法により製造されたことを特徴とする有機エレクトロルミネッセンス素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−156073(P2012−156073A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−15860(P2011−15860)

【出願日】平成23年1月28日(2011.1.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「次世代高効率・高品質照明の基盤技術開発/有機EL照明の高効率・高品質化に係る基盤技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「次世代高効率・高品質照明の基盤技術開発/有機EL照明の高効率・高品質化に係る基盤技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]