真空蒸着装置、薄膜製造方法

【課題】真空雰囲気を維持したまま、多数の基板の薄膜の膜厚を成膜中に測定する。

【解決手段】真空槽12内に複数のサンプル板16を配置し、基板の成膜面に薄膜を成長させる際に、サンプル板16の検出面61にも薄膜を成長させ、サンプル板16表面に測定光を照射して薄膜の膜厚測定を行うことができる。サンプル板16には金属電極が不要であり、高温に加熱することができるので、検出面61に形成された薄膜を加熱して除去し、サンプル板16を再使用することができる。その結果、真空雰囲気を維持したまま、多数枚数の基板に対する薄膜の膜厚測定を行うことができる。真空雰囲気内に複数のサンプル板16を用意し、薄膜が形成されたサンプル板16を加熱する間に別のサンプル板16によって膜厚測定を行うと、薄膜除去の待ち時間は生じない。

【解決手段】真空槽12内に複数のサンプル板16を配置し、基板の成膜面に薄膜を成長させる際に、サンプル板16の検出面61にも薄膜を成長させ、サンプル板16表面に測定光を照射して薄膜の膜厚測定を行うことができる。サンプル板16には金属電極が不要であり、高温に加熱することができるので、検出面61に形成された薄膜を加熱して除去し、サンプル板16を再使用することができる。その結果、真空雰囲気を維持したまま、多数枚数の基板に対する薄膜の膜厚測定を行うことができる。真空雰囲気内に複数のサンプル板16を用意し、薄膜が形成されたサンプル板16を加熱する間に別のサンプル板16によって膜厚測定を行うと、薄膜除去の待ち時間は生じない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜を成膜する技術に関し、特に、成膜速度を検出しながら薄膜を成長させる技術に関する。

【背景技術】

【0002】

真空を利用した薄膜の形成技術は広い分野で用いられている。

例えば、図9を参照し、符号102は、従来技術の有機薄膜形成装置を示している。

この薄膜形成装置102は、真空槽112を有しており、真空槽112の内部の底壁側には放出装置115が配置され、天井側には基板ホルダ135が配置されている。

【0003】

放出装置115は円筒状の容器151と、容器151内部に配置された有機材料155とを有しており、真空槽112内を真空排気し、容器の外周に巻回された材料加熱装置156に通電して発熱させ、容器151と有機材料155とを加熱すると、有機材料155が蒸発温度以上に昇温すると有機材料155から蒸気が生成される。

【0004】

基板ホルダ135には、成膜対象物136が配置されており、放出装置115と基板ホルダ135に保持された成膜対象物136との間には、シャッター137が配置されており、有機材料155から生成された蒸気が放出装置115から放出装置115の外部に放出されると、蒸気の進行がシャッター137で遮られる。

【0005】

この状態では、蒸気は真空槽112内に放出されず、成膜対象物136表面には到達しないようになっており、放出装置115内で蒸気が安定して生成されるようになった後、シャッター137が開けられ、蒸気は真空槽112の内部に放出され、基板ホルダ135に保持された成膜対象物136に到着する。この状態では、成膜対象物136の表面に薄膜が成長する。

【0006】

この薄膜形成装置102は、膜厚測定装置117が設けられている。

膜厚測定装置117は、制御装置170と、制御装置170に接続されたサンプル板160とを有している。サンプル板160は、真空槽112内の成膜対象物136の側方位置に配置され、制御装置170は真空槽112の外部に配置されている。

【0007】

シャッター137が開けられると、真空槽112内に放出された蒸気はサンプル板160にも到着し、サンプル板160表面にも薄膜が成長する。

サンプル板160は水晶振動子で構成されており、水晶振動子の両面に形成された二枚の電極間に交流電圧を印加して固有の共振周波数を測定できるように構成されている。

【0008】

水晶振動子の固有の共振周波数は、表面に形成される薄膜の膜厚によって変化する性質を有しており、制御装置170によって水晶振動子の共振周波数を測定すると、サンプル板160表面に形成された薄膜の膜厚を算出し、サンプル板160と一緒に蒸気が到達している成膜対象物136表面の薄膜の膜厚値に換算することができる。

【0009】

そして、成膜対象物136表面の薄膜の膜厚を検出しながら、薄膜を成長させ、成膜対象物136表面に所定膜厚の薄膜が形成されたことが検出されると、シャッター137が閉じられ、基板ホルダ135に保持された成膜対象物136は真空槽112の外部に搬出され、未成膜の成膜対象物136が基板ホルダ135に保持されて薄膜形成が再開される。

【0010】

このようなサンプル板160と制御装置170によれば、膜厚の増加速度から、放出装置115内での蒸気生成速度が求められるので、蒸気生成速度が一定になるように、材料加熱装置156への通電量を制御することもできる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−202969号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら上記のように、サンプル板160を用いた膜厚測定装置117では、多数枚数の成膜対象物136表面に薄膜を形成すると、サンプル板160表面の薄膜は成膜した成膜対象物136の個数と同数層積層され、表面の薄膜が厚くなってしまう。

【0013】

サンプル板160は、表面に形成される薄膜の重量が増加すると、成長する薄膜の膜厚増加量と固有周波数変化との関係が薄膜重量が小さいときとは異なった値となり、膜厚測定値の誤差が大きくなる。

従って、誤差が大きくなる前に、新しいサンプル板160に交換する必要があり、真空槽112が大気に解放して交換されると、高真空雰囲気に復帰するまでに長時間を要するという問題がある。

【0014】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、真空槽112内を大気に曝すことなく、多数の成膜対象物136に成長する薄膜の膜厚を測定する技術を提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明は、真空槽と、前記真空槽内に配置され、複数の放出孔が設けられた放出装置とを有し、前記真空槽内に搬入された成膜対象物の表面に、前記放出孔から放出された材料蒸気が到達し、薄膜が形成される真空蒸着装置であって、前記真空槽内に配置され、前記材料蒸気が到達する成膜場所に配置されると、検出面に前記薄膜が成長する一又は複数のサンプル板と、前記成膜場所に位置する前記サンプル板の前記検出面に測定光を照射する送光装置と、前記サンプル板の前記検出面に照射された後の前記測定光を受光する受光装置と、前記受光装置が受光した前記測定光の物理特性から、前記薄膜の膜厚を算出する膜厚算出装置と、前記サンプル板を加熱し、前記検出面上に形成された前記薄膜を蒸発させる薄膜除去用加熱装置とを有する真空蒸着装置である。

また、本発明は、前記成膜場所に位置する前記サンプル板を、前記成膜場所以外の場所に移動させる移動装置が設けられた真空蒸着装置である。

また、本発明は、前記薄膜除去用加熱装置は、前記成膜場所とは異なる場所である加熱場所に位置する前記サンプル板を加熱するように構成された真空蒸着装置である。

また、本発明は、前記加熱場所に面する位置には防着容器が設けられ、前記加熱場所に位置する前記サンプル板は、前記検出面が前記防着容器の底面に向けられて、前記検出面の裏面から加熱される真空蒸着装置である。

また、本発明は、前記サンプル板を複数有し、前記移動装置は、前記成膜場所とは異なる場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された真空蒸着装置である。

また、本発明は、前記加熱場所と前記成膜場所にそれぞれ前記サンプル板を位置させ、前記加熱場所に位置する前記サンプル板を加熱しながら、前記成膜場所に位置する前記サンプル板に前記材料蒸気を到達させることができるように構成された真空蒸着装置である。

また、本発明は、前記移動装置は、前記薄膜除去用加熱装置で加熱され、前記成膜場所以外の場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された真空蒸着装置である。

また、本発明は、前記サンプル板を冷却する冷却装置を有し、前記移動装置は、前記加熱場所に位置する前記サンプル板を、冷却場所に移動させることができるように構成された真空蒸着装置である。

また、本発明は、前記放出装置は、前記放出孔のうちに、前記成膜場所に配置された前記サンプル板と対面して前記材料蒸気を放出する前記サンプル板用の放出孔を有する真空蒸着装置である。

また、本発明は、前記成膜対象物は、前記真空槽内で移動しながら前記薄膜が形成される真空蒸着装置である。

また、本発明は、放出装置から真空雰囲気中に材料蒸気を放出させ、複数の基板の成膜面に前記材料蒸気を到達させ、前記成膜面に薄膜を成長させると共に、前記真空雰囲気中にサンプル板を配置しておき、前記サンプル板の検出面に前記材料蒸気を到達させ、前記検出面に前記薄膜を成長させ、前記検出面上の前記薄膜の膜厚を測定しながら、前記成膜面の膜厚を成長させる薄膜製造方法であって、前記成膜面に前記薄膜を形成した後、前記サンプル板を加熱して前記検出面に形成された前記薄膜を蒸発させて除去し、前記検出面を露出させて前記検出面に前記薄膜の成長を開始した時以後、前記薄膜を形成した前記基板とは別の基板に前記薄膜の成長を開始させる薄膜製造方法である。

また、本発明は、前記薄膜が形成された前記サンプル板を加熱して前記薄膜を蒸発させている間には、別の前記サンプル板の前記成膜面に前記材料蒸気を到達させて前記薄膜を成長させながら、前記薄膜が形成されていない前記基板の前記成膜面への前記薄膜の成長を開始させる薄膜製造方法である。

また、本発明は、前記薄膜を除去した前記サンプル板を冷却媒体が流れる冷却装置に接触させて冷却した後、該サンプル板の前記検出面に前記薄膜の成長を開始させる薄膜製造方法である。

【発明の効果】

【0016】

本発明に用いるサンプル板では、薄膜が成長中の検出面に測定光を照射し、照射された測定光の物理特性を測定して、成長中の薄膜の膜厚を求めることができる。

サンプル板は電極が不要であり、金属の薄膜は形成されていないので、サンプル板を高温に加熱することができ、検出面上の薄膜を蒸発させて除去することができる。

従って、サンプル板は薄膜成長と薄膜除去とを繰り返すことができるので、検出面が露出するサンプル板を用いて薄膜の膜厚測定を繰り返し開始することができる。

【0017】

複数のサンプル板が真空雰囲気中に配置されていると、検出面の薄膜が蒸発(昇華を含む)除去されているサンプル板とは別のサンプル板を用いて薄膜の膜厚測定を行うことができるので、真空槽内の真空雰囲気を維持したまま、サンプル板の交換を行って、真空槽内部を大気に曝さずに、多数枚数の基板の薄膜の膜厚を成長中に測定することができる。

【図面の簡単な説明】

【0018】

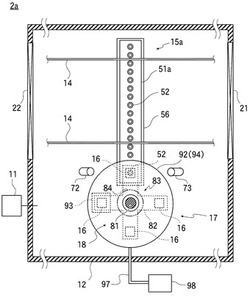

【図1】本発明の第一例の真空蒸着装置の内部平面図

【図2】基板を成膜している本発明の第一例の真空蒸着装置の内部平面図

【図3】図2のA−A切断線断面図

【図4】(a)、(b):図2のB−B切断線断面図

【図5】本発明の第二例の真空蒸着装置の内部平面図

【図6】図5のC−C切断線断面図

【図7】本発明の第三例の真空蒸着装置の内部側面図

【図8】本発明の第三例の真空蒸着装置の使用方法を説明するための図

【図9】従来の真空蒸着装置の内部断面図

【発明を実施するための形態】

【0019】

図1、3の符号2aは、本発明の第一例の真空蒸着装置を示している。

この真空蒸着装置2aは、真空槽12を有しており、真空槽12の内部には、放出装置15aが配置されている。

【0020】

放出装置15aは、複数の放出孔52を有している。放出装置15aは、内部が中空の容器本体51aを有しており、放出孔52は、容器本体51aの一面である放出面に設けられている。各放出孔52は、容器本体51aの中空の部分54に接続されており、中空の部分54に材料蒸気が充満すると、各放出孔52から真空槽12内に材料蒸気が放出されるように構成されている。

【0021】

ここでは、容器本体51aの中空の部分54には、有機化合物から成る蒸発材料55が配置されている。容器本体51aの周囲には材料加熱装置56が取り付けられており、真空槽12の外部に配置された材料加熱装置用電源(不図示)によって材料加熱装置56に通電して発熱させると、容器本体51aと共に蒸発材料55が加熱され、蒸発材料55が蒸発温度以上の温度に昇温すると蒸発材料55から材料蒸気が発生し、有機化合物の蒸気が、材料蒸気として中空の部分54に充満し、放出孔52から放出される。

成膜対象物である基板が真空槽12内に搬入され、真空槽12内に放出された材料蒸気が基板に到達すると、到達した部分に薄膜が成長する。

【0022】

薄膜の形成工程について説明すると、真空槽12には、真空槽12内に基板を搬入する搬入口21と、真空槽12内の基板を真空槽12の外部に搬出する搬出口22とが設けられており、先ず、真空槽12に接続された真空排気系11を動作させ、真空槽12内を真空雰囲気にした後、その真空雰囲気を維持した状態で、搬入口21から真空槽12内に基板を搬入する。

【0023】

真空槽12の内部には、搬入口21から搬出口22に基板を搬送する搬送装置14が設けられており、搬送装置14が真空槽12内で基板を移動させる搬送経路は、予め真空槽12内に設定されている。

基板は、ここでは長方形であり、搬入された基板は、四辺の内の平行な二辺の一方を先頭にし、他方を後尾として移動されるように搬送装置14に配置され、真空槽12内を移動される。

【0024】

容器本体51aは、細長い形状である。容器本体51aは、その長手方向が、搬送経路に沿って移動する基板の移動方向に対して直交するように配置されている。

基板は、搬送経路に沿った移動を開始した後、先ず、基板の先頭の辺が容器本体51aの放出面と対面する位置に到着する。

そして、基板は、基板の成膜面が放出孔52と対面しながら移動し、後尾の辺が容器本体51aを通過する。

【0025】

図2の符号31は、放出装置15aの放出孔52と対面しながら移動している基板を示しており、図3は図2のA−A切断線断面図である。

搬入された基板31が移動を開始する際には、移動開始前から放出孔52から蒸気が放出されており、基板31の成膜面38が放出孔52と対面しながら移動し、基板31の後尾の辺が放出孔52と対面する位置を通過すると、放出孔52から放出された蒸気は、成膜面38の先頭の辺から後尾の辺まで到達する。

【0026】

先頭と後尾の辺の長さを基板31の幅とすると、容器本体51aの長手方向は、基板31の幅よりも長くされている。

基板31が放出装置15aと対面する際には、基板31の幅方向両端の二辺よりも基板31の外側に、放出装置15aの両端がそれぞれはみ出している。

【0027】

放出孔52は、容器本体51aの長手方向に沿って、一列又は複数列に配置されており、放出孔52は、基板31と容器本体51aとが対面する部分と、基板31の外側にはみ出した部分との両方に設けられている。

従って、放出孔52から放出される材料蒸気は、基板31の成膜面38では、基板31の幅と同じ長さの帯状の領域に材料蒸気が到達するようになっている。

【0028】

各放出孔52から放出される材料蒸気は真空槽12内を移動する際に広がるようになっており、その広がる距離よりも放出孔52間の距離は短くされており、基板31の幅方向の範囲の外側にも放出孔52が配置されているから、基板31の成膜面38の帯状の範囲のどの位置でも、少なくとも二個以上の放出孔52から放出された蒸気が到達するようになっている。

【0029】

基板31が放出孔52と対面する位置を通過することで、その帯状の領域が、基板31の成膜面38の先頭から後尾まで相対的に移動し、成膜面38の全部に薄膜が均一の膜厚に成長する。

従って、放出装置15aからの材料蒸気の放出量と、基板31の移動速度を設定して基板31に放出装置15aと対面する位置を通過させると、基板31表面に所定膜厚の薄膜を形成することができる。

【0030】

図2の符号32は、放出装置15aと対面する位置を通過して、薄膜が形成された基板を示しており、符号33は、真空槽12内に搬入され、未だ、薄膜が形成されていない基板を示している。

【0031】

薄膜が形成された基板32と、放出装置15aと対面しながら薄膜が形成されている基板31と、真空槽12内に搬入された基板33とが、一緒に搬出口22側に移動し、搬入口21から搬入された未成膜の基板33が放出装置15aと対面する位置を次々に通過して複数の基板に薄膜が形成されると共に、薄膜が形成された基板33は搬出口22から次々に搬出される。

【0032】

真空槽12の内部には、放出装置15aから放出される材料蒸気の放出速度(=放出量/時間)を測定するために、膜厚測定装置17が設けられている。

膜厚測定装置17は、薄膜成長用のサンプル板16と、測定光を射出する送光装置72と、サンプル板16に照射された後の測定光を受光する受光装置73とを有している。サンプル板16は、例えばシリコン基板である。

【0033】

容器本体51aのうち、基板の幅よりも外側に位置し、他の放出孔52よりも基板から遠い位置の放出孔52が測定用の放出孔52にされており、測定用の放出孔52に対面して測定用の放出孔52から放出された蒸気が到達する位置を成膜場所とし、サンプル板16の薄膜を形成する面を検出面61とすると、サンプル板16は成膜場所に配置されており、測定用の放出孔52から放出された材料蒸気がサンプル板16の検出面61に到達し、薄膜が成長する。

【0034】

従って、放出孔52から放出された材料蒸気が基板31の成膜面38に到達するときには、放出孔52から放出された材料蒸気はサンプル板16の検出面61にも到達する。

サンプル板16が成膜場所に配置された状態では、サンプル板16は放出装置15aに対して静止されており、材料蒸気は静止したサンプル板16の検出面61に到達する。

【0035】

真空槽12内に搬入された基板31の成膜面38に薄膜形成が開始されるときには、サンプル板16の検出面61への薄膜形成は、同時に開始されるか、又は、成膜面38への形成よりも早い時刻に既に開始されており、基板31が放出装置15aと対面する位置を通過して基板31の先頭の辺の位置から後尾の辺の位置まで薄膜が形成される間、サンプル板16の検出面61にも薄膜が成長されている。

【0036】

膜厚測定装置17は、送光装置72と受光装置73に接続され、受光装置73から入力される信号が示す値を演算する膜厚算出装置74を有している。

送光装置72と受光装置73は、送光装置72が射出する測定光がサンプル板16の検出面61に照射され、検出面61に照射された後の測定光が受光装置73で受光されて測定されるように配置されており、膜厚算出装置74が受光装置73の出力信号を演算し、サンプル板16の検出面61上に形成された薄膜の膜厚が算出される。

【0037】

検出面61上に形成される薄膜の膜厚と、成膜面38上に形成される薄膜の膜厚の対応関係は予め測定されており、検出面61上の薄膜の膜厚が算出される際には、成膜面38上の薄膜の膜厚も算出される。

【0038】

この例では、送光装置72と受光装置73とは、真空槽12内部に配置され、送光装置72の測定光射出部分と受光装置73の測定光受光部分とが、同一のサンプル板16に向けられている。

【0039】

従って、送光装置72から射出された測定光はサンプル板16に照射され、サンプル板16で反射され、サンプル板16に照射された測定光は反射光として返光されており、その反射光は受光装置73で受光される。

【0040】

図3及び後述する図6の符号761は、測定光の光軸を示しており、同図符号762は、反射光の光軸を示している。

ここでは、測定光には偏光した光が用いられており、受光装置73では、受光した反射光の物理特性として偏光状態が測定され、膜厚算出装置74により、測定光の偏光状態と反射光の偏光状態とが比較され、サンプル板16の検出面61の薄膜の膜厚と成膜面38の薄膜の膜厚とが求められている。

【0041】

測定された膜厚は、真空槽12内の圧力や、時刻などと共に、膜厚算出装置74内部の記憶装置(不図示)に記憶される。

ただし、サンプル板16に照射された測定光を透過させ、透過光が照射される位置に受光装置73を配置して受光装置73に透過光を受光させて、サンプル板16の検出面61上の薄膜の膜厚を測定するようにしてもよい。

【0042】

ここでは、各放出孔52は一の平面上に配置されており、サンプル板16の検出面61と、基板31の成膜面38とは、放出孔52から同じ距離で配置され、検出面61と成膜面38とに形成される薄膜の形成条件のうち、放出孔52との距離が等しくなるようにされている。

【0043】

また、ここでは、サンプル板16は、成膜対象物である基板と同じ材質の基板が用いられており、薄膜の形成条件のうち、成膜面38への材料蒸気の付着率と、検出面61への材料蒸気の付着率とが等しくなるようにされている。

【0044】

従って、検出面61に形成される薄膜の膜厚の値と、成膜面38に検出される膜厚の値との間には一定の関係があり、検出面61に形成される薄膜の膜厚を測定することで、サンプル板16と一緒に成膜されている基板31の成膜面38に形成された薄膜の膜厚が算出される。

【0045】

また、サンプル板16上の薄膜の膜厚と形成時間から、成膜面38上の薄膜の成長速度が算出され、成長速度の値が予め設定されている範囲内になるように、放出装置15aの材料加熱装置56への通電量を制御することもできる。

【0046】

一枚のサンプル板16を放出孔52上に配置した状態で、一乃至複数枚の基板31の成膜面38に薄膜を成長させると、検出面61上の薄膜の膜厚が厚くなり、検出面61上の薄膜の膜厚から求めた成膜面38上の薄膜の膜厚の値の誤差が大きくなる。

【0047】

この真空蒸着装置2aでは、サンプル板16は真空槽12内に複数配置されており、成膜場所に位置するサンプル板16を交換する交換装置18が設けられている。

交換装置18は、交換板82を有しており、交換板82には、複数のサンプル板16が取り付けられている。

基板31と一緒に薄膜が成長している上記サンプル板16は、交換板82に取り付けられた複数のサンプル板16の一枚である。

【0048】

交換板82は移動装置83に取り付けられ、移動装置83によって交換板82が移動されることで、成膜場所に位置し、検出面61に薄膜が成長しているサンプル板16を、成膜場所から、材料蒸気が到達しない場所に移動させることができるように構成されている。

【0049】

この移動の際、薄膜が形成されたサンプル板16が成膜場所以外の場所に移動されると共に、成膜場所以外の場所に位置する少なくとも一枚のサンプル板16が成膜場所に移動される。

材料蒸気が放出された状態で成膜場所に移動されると、成膜場所に移動されたサンプル板16の検出面61には、材料蒸気が到達して薄膜の成長が開始される。

【0050】

従って、薄膜が形成されていないサンプル板16が成膜場所に配置されて薄膜形成が開始されると共に、基板31の成膜面38に薄膜成長が開始されると、サンプル板16の検出面61に成長する薄膜の膜厚と、基板31の成膜面38に成長する薄膜の膜厚との対応関係が元の状態に戻るから、サンプル板16と一緒に薄膜が成長する基板表面の薄膜の膜厚や膜厚の成長速度は、サンプル板16の膜厚を測定することで精度良く求めることができるようになる。

【0051】

この実施例では、移動装置83は、真空槽12の天井から真空槽12内に気密に挿通され、一端部が真空槽12の内部に位置する回転軸81と、回転軸81の真空槽12外部の端部に接続されたモータ84とを有しており、回転軸81は、真空槽12の内部の真空状態を維持しながら、モータ84によって回転されるように構成されている。

【0052】

交換板82は、回転軸81の回転によって回転され、交換板82の回転によって、薄膜が形成されたサンプル板16と、未成膜のサンプル板16とが回転移動し、測定用の放出孔52と対面する位置では、薄膜が形成されたサンプル板16が、未成膜で表面が露出したサンプル板16に交換される。

【0053】

次に、図1〜4を参照し、サンプル板16に形成された薄膜を除去する工程について説明すると、膜厚測定装置17は、サンプル板16を加熱する薄膜除去用加熱装置93と、サンプル板16を冷却するための冷却装置94とを有している。

【0054】

交換板82の表面のうち、サンプル板16が設けられた面とは反対側の面を裏面とすると、真空槽12内で交換板82の裏面と対面する位置には、取付板92が設けられている。

冷却装置94は、取付板92の内部に設けられており、薄膜除去用加熱装置93は取付板92に設けられている。

【0055】

交換板82に取り付けられたサンプル板16が位置できる場所のうち、成膜場所とは異なる位置に加熱場所が設けられており、成膜場所と加熱場所とは異なる位置に冷却場所が設けられている。

【0056】

ここでは、薄膜除去用加熱装置93は、赤外線を放出するセラミックヒーターで構成されており、サンプル板16の裏面が露出している場合には、加熱場所に位置するサンプル板16の裏面に直接赤外線を照射するようにされ、又は、サンプル板16の裏面に交換板82が存する場合には、サンプル板16の裏面に位置する交換板82に赤外線を照射して、加熱場所に位置するサンプル板16を直接的又は間接的に加熱するように構成されている。

【0057】

加熱場所は真空槽12内に配置されており、サンプル板16は、真空雰囲気中に置かれた状態で加熱され、検出面61に形成された薄膜の蒸発温度以上の温度に昇温すると、検出面61表面の薄膜が蒸発する。

【0058】

加熱場所と対面する位置には、防着容器95が配置されており、加熱場所に配置されたサンプル板16は、防着容器95の開口から、防着容器95の底面を臨むように構成されている。

【0059】

検出面61の表面で発生した薄膜の蒸気は、防着容器95の内部に進入する。

防着容器95の内部空間は、側壁の先端が底面によって閉塞されていることから、防着容器95の内部に侵入した蒸気は、防着容器95の側壁の表面や底面の表面に付着し、防着容器95の外部に漏出しない。

この状態で加熱を継続し、検出面61表面の薄膜が蒸発して除去されると、検出面61が露出され、サンプル板16の検出面61のクリーニングが終了する。

【0060】

次いで、薄膜除去用加熱装置93によるサンプル板16の加熱を停止させ、移動装置83により、薄膜が除去されたサンプル板16は加熱場所から他の場所に移動される。

加熱終了直後の状態では、薄膜が除去されたサンプル板16は、蒸発温度以上の温度に昇温されており、真空雰囲気中に置かれているため、温度は低下しにくくなっている。

【0061】

この実施例では、加熱場所で薄膜が除去されたサンプル板16は、移動装置83によって冷却場所に移動される。

取付板92のうち、冷却場所に位置するサンプル板16の裏面側の部分には冷却装置94が設けられている。

【0062】

真空槽12には、移動軸91が気密に挿通されており、取付板92は、移動軸91の真空槽12内の一端部に取り付けられている。移動軸91の真空槽12外部の他端部は、真空槽12の外部に配置されたモータ84に取り付けられており、移動軸91と取付板92とは、モータ84によって一緒に移動し、取付板92は、取付板92と交換板82との間を、近接し、又は離間するように構成されている。

【0063】

冷却装置94は、取付板92が交換板82に近接したときに、冷却場所に位置するサンプル板16の裏面に直接接触するか、又は、サンプル板16の裏面に位置する交換板82を介して、サンプル板16に接触する。

【0064】

冷却装置94には、液体又は気体の冷却媒体が流れる流路97が設けられている。

真空槽12の外部には、流路97を流れる冷却媒体を冷却する冷却媒体循環装置98が配置されている。冷却装置94は、液状又は気体状の冷却媒体が流れる流路であり、冷却装置94は冷却媒体循環装置98に接続され、冷却媒体循環装置98から冷却された冷却媒体が供給される。

【0065】

冷却媒体循環装置98では、冷却媒体を室温に冷却しており、冷却媒体は、冷却装置94内を流れてサンプル板16の熱によって昇温された後、冷却媒体循環装置98に戻り、再度冷却されて冷却装置94に供給される。冷却媒体は、このように、冷却装置94と冷却媒体循環装置98の内部を循環する。

【0066】

冷却装置94と接触するサンプル板16は、冷却装置94内を流れる冷却媒体によって冷却され、室温程度に冷却されると、冷却装置94はサンプル板16と離間され、冷却されたサンプル板16は成膜場所に移動されて、基板31と一緒に薄膜が成長させられる。

【0067】

このように、検出面に形成された薄膜の膜厚が増加してサンプル板16による膜厚測定の精度が低下する前に、検出面の薄膜が除去されるため、基板31の成膜面38に成長する薄膜の膜厚や成膜速度は高精度に算出される。

【0068】

この実施例では、各サンプル板16の中心と回転軸81の中心との間の中心間距離は等しくされており、また、隣接する二枚のサンプル板16と回転軸81の中心との成す中心角度も互いに等しくされている。

【0069】

成膜場所と、加熱場所と、冷却場所には、それぞれサンプル板16が位置しており、成膜場所からサンプル板16を移動させると、加熱場所に位置するサンプル板16と、冷却場所に位置するサンプル板16とは、一緒に他の場所に移動され、成膜場所に他の場所からサンプル板16が移動される際には、加熱場所と冷却場所にも、他の場所からサンプル板16が移動される。

【0070】

成膜場所と加熱場所と冷却場所のいずれかの場所に、その場所のサンプル板16に隣接するサンプル板16を移動させる場合は、他の場所にも、隣接するサンプル板16が移動される。

【0071】

この実施例では、交換板82を回転させて、各サンプル板16を移動させているが、この移動は、図4(b)に示すように、冷却装置94がサンプル板16の裏面又は交換板82に接触してサンプル板16を冷却した状態から、移動軸91と共に取付板92を交換板82から離間する方向に移動させ、図4(a)に示すように、冷却装置94をサンプル板16や交換板82から離間させた後、回転軸81と共に交換板82を回転させている。

【0072】

なお、取付板92を交換板82に近接する方向に移動させると、薄膜除去用加熱装置93も交換板82に近接し、赤外線によってサンプル板16を加熱し易い状態になる。

このように、成膜場所で成膜され、薄膜の膜厚測定に用いられたサンプル板16は、本発明では、薄膜を除去されて再使用されており、サンプル板16の交換が不要であり、真空槽12内を大気にさらす必要もない。

【0073】

また、加熱場所で加熱され、薄膜が除去されたサンプル板16は、冷却場所に移動されて冷却された後、成膜場所に移動されるため、加熱されたサンプル板16の自然放熱による冷却を待つ必要はない。

【0074】

特に、冷却装置94によれば冷却時間を短縮することができるので、連続して複数の基板に薄膜を形成する際には、一の放出装置15aによって基板31に薄膜を形成した後、同じ放出装置15aによって未成膜の基板33に薄膜形成を開始する間に、サンプル板16を交換し、未成膜のサンプル板16に薄膜成長を開始させた後、又は、同時に基板に薄膜成長を開始させ、各基板のサンプル板16表面に関する測定条件を同一にして測定精度を高めることができる。

【0075】

以上説明した真空蒸着装置2aでは、放出装置15aの内部に蒸着材料55を配置して、放出装置15aの内部で材料蒸気を発生させたが、放出装置15a以外の装置内で材料蒸気を発生させて、放出装置15aに導入し、放出装置15aから真空槽12内に放出するようにしても良い。

【0076】

また、上記実施例では、放出装置15aは細長であり、放出孔52は細長の領域に配置されていたため、基板31は、放出孔52が配置された領域が伸びる方向に対して垂直方向に、放出孔52に対面しながら移動したが、基板31の成膜面38よりも広い領域に放出孔52が配置された放出装置を用いることもできる。

【0077】

図5の符号2bは、本発明の第二例の真空蒸着装置を示している。この真空蒸着装置2bは、蒸気生成装置14を有している。この蒸気生成装置14の内部には、蒸発材料が配置されており、蒸気生成装置14に設けられた材料加熱装置によって蒸発材料が加熱されると、蒸発材料から材料蒸気が生成される。

【0078】

生成された材料蒸気は、蒸気生成装置14と放出装置15bとの間を接続する配管58中を流れ、蒸気生成装置14から放出装置15bに供給される。

この蒸気生成装置14は、中空の生成容器41を有しており、供給された蒸気は生成容器41の中空部分に充満する。

【0079】

放出装置15bは、容器本体51bの一面であって基板34の成膜面38と対面する放出面を有しており、放出面の平面形状は、基板34の平面形状に対して相似の関係にあり、また、放出面は、基板34よりも大面積にされている。

【0080】

放出面のうち、基板34と対面する部分には放出孔52が均等に配置され、更に、放出面の基板34と対面する部分の外側にも、放出孔52が配置されており、各放出孔52は容器本体51bの中空部分に接続され、中空部分に充満する材料蒸気は、各放出孔52から真空槽12内に放出され、放出孔52と対面する基板34の成膜面38に到着して成膜面38に薄膜を成長させる。

【0081】

この真空蒸着装置2bも、第一例と同じように、容器本体51bの中空部分に接続された複数の放出孔52を有しており、それらの放出孔52のうち、測定用の放出孔52は、蒸気生成装置14から容器本体51bに供給される蒸気の通路である配管58に設けられており、測定用の放出孔52と対面する位置に、第一例の真空蒸着装置2aの膜厚測定装置17が設けられており、測定用の放出孔52に対面する場所が成膜場所にされ、膜厚測定装置17が有するサンプル板16は、成膜場所に位置できるようにされている。

【0082】

真空槽12内に搬入された基板34は放出装置15bと対面する位置に配置され、放出装置15bに対して静止した状態で、放出孔52から放出された蒸気によって薄膜が形成される。

【0083】

その薄膜形成の開始前又は開始と同時に、成膜場所には、表面に薄膜が形成されておらず、表面が露出するサンプル板16が配置されており、サンプル板16の検出面上では薄膜が成長しており、検出面上の薄膜の膜厚は、膜厚測定装置17によって測定される。基板34の成膜面38に形成される薄膜の膜厚や成長速度は、サンプル板16表面の薄膜の膜厚と成長時間から算出することができる。

【0084】

上記第一例と同様に、この測定によって成膜面上の成膜速度を求め、成膜速度が所定の値になるように、放出装置15bからの材料蒸気の放出量を制御することもできる。

そして、基板34の成膜面38に成長する薄膜の膜厚は、サンプル板16の検出面に成長した薄膜の膜厚測定から算出され、基板34の成膜面38に所定膜厚の薄膜が形成されたところで、薄膜成長は終了し、薄膜形成された基板34は、放出装置15bとの対面位置から除去され、未成膜の基板が対面位置に配置される。

【0085】

このように、放出装置15bと対面する基板を交換する際には、成膜場所でも薄膜が形成されたサンプル板16は、未成膜のサンプル板16に交換され、サンプル板16への薄膜形成が開始された後、又は同時に、未成膜の基板の成膜面にも薄膜形成が開始される。

【0086】

また、上記実施例では、サンプル板16が真空槽12内で移動したが、本発明では真空槽12内で静止したサンプル板16を有する真空蒸着装置も含まれる。

【0087】

図7に示した第三例の真空蒸着装置2cでは、真空槽12内に配置された基板ホルダ36に基板35が装着されている。基板ホルダ36の側方位置には、サンプル板16(ここではサンプル板16L、16Rの二台)がその検出面61を放出装置15cに向けて配置されている。

【0088】

真空槽12内の基板ホルダ36と対面する位置には、放出装置15cが配置されている。ここでは、放出孔52は、放出装置15cの容器本体51cの開口であり、放出孔52は、真空槽12内の基板ホルダ36と対面する位置に配置されている。

容器本体51c内には蒸発材料55が配置されており、材料加熱装置56によって、蒸発材料55が加熱され、蒸気が生成されて放出孔52から真空槽12内に放出される。

【0089】

基板35の成膜面38付近には、基板35を覆うように基板側シャッター57が設けられており、サンプル板16の検出面61付近には、サンプル板16の検出面61を覆うように、サンプル板側シャッター37が設けられている。ここでは二台のサンプル側シャッター37L、37Rが設けられている。

【0090】

基板35の成膜面38は、放出装置15cに向けられており、成膜を開始するときは、各シャッター57、37によって、基板35とサンプル板16とを覆った状態で、放出孔52から材料蒸気を放出させる。

【0091】

放出孔52から安定して材料蒸気が放出されるようになった後、一台のサンプル板側シャッター37Lと、基板側シャッター57とを開け、真空槽12内に材料蒸気を放出し、基板35の成膜面38とサンプル板16Lの検出面61に材料蒸気を到達させ、検出面61上と成膜面38上とに薄膜形成を開始する。図8では、開けられた基板側シャッター57は図示していない。

【0092】

この例では、送光装置72と受光装置73とは、真空槽12外部に配置されており、受光装置73の測定光受光部分とが、同一のサンプル板16Lに向けられている。

送光装置72から測定光をサンプル板16Lに照射し、サンプル板16Lで反射された反射光を受光装置73で受光して、膜厚算出装置74によってサンプル板16Lの検出面61に形成される薄膜の膜厚を測定する。反射光にはサンプル板16Lに照射した測定光がサンプル板16Lで反射された際の干渉の影響が物理特性として含まれている。ここでは、膜厚算出装置74によってその干渉の影響からサンプル板16Lの検出面61に形成される薄膜の膜厚と成膜面38の膜厚とが求められている。

【0093】

上記第一、第二例と同様に、この測定によって成膜速度を求め、成膜速度が所定の値になるように、材料加熱装置56への通電量を制御し、材料蒸気の放出量を制御することもできる。

基板35の成膜面38に所定膜厚の薄膜が形成された後、薄膜が形成された基板ホルダ36上の基板35は、未成膜の基板に交換され、薄膜形成が開始される。

【0094】

サンプル板16の裏面には、薄膜除去用加熱装置93が配置されており、この基板35の交換の間、薄膜が形成されたサンプル板16Lのサンプル板側シャッター37Lが閉じられ、このサンプル板16L裏面に位置する薄膜除去用加熱装置93Lを動作させて、そのサンプル板16Lが加熱され、サンプル板16Lの検出面61に形成された薄膜が加熱され、蒸発して除去される。

【0095】

サンプル板16Lの検出面61の薄膜が除去された後、交換された基板の成膜面への薄膜形成が開始されると、この真空槽12内では、基板毎に、検出面61が露出するサンプル板16を用いることができる。

【0096】

なお、サンプル板16L、16Rを二枚異なる位置に設け、各サンプル板16L、16Rの裏面位置に薄膜除去用加熱装置93L、93Rをそれぞれ配置し、一方のサンプル板16Lによって検出面61上に成長中の薄膜の膜厚測定を行う間に、薄膜が形成された他方のサンプル板16Rの裏面に配置された薄膜除去用加熱装置93Rによって、薄膜が形成されたサンプル板16Rの検出面61上の薄膜を加熱・除去することができる。

【0097】

要するに、二枚のサンプル板16L、16Rを交互に使用して、基板毎に、検出面61が露出するサンプル板16を用いることができる。

この場合、一方のサンプル板16Lに対して一組の送光装置72と受光装置73とを設け、他方のサンプル板16Rに対しても、一組の送光装置72と受光装置73とを設け、各送光装置72から、シャッター37L、37Rが開けられたサンプル板16L、16Rに測定光を照射し、反射光を受光装置73で受光する。

【0098】

以上は、基板1枚に対して、サンプル板を1枚用いたが、所定枚数の基板の成膜面に薄膜を形成する間、サンプル板を交換せず、1枚のサンプル板によって複数枚の基板の膜厚測定を行うようにしてもよい。

【0099】

また、上記例では、検出面61上の薄膜の膜厚と薄膜の成長時間から、成膜面38上の薄膜の成膜速度を算出したが、検出面61上の薄膜の膜厚から静止状態の成膜対象物の成膜面38上の薄膜の膜厚を換算し、成膜面38上の薄膜が所定膜厚になったところで、成膜を終了させ、未成膜の成膜対象物と交換するようにしても良い。

【0100】

上記例では、送光装置72と受光装置73とを真空槽12の内部に配置したが、真空槽に透光性を有する窓を設け、送光装置72と受光装置73とを真空槽12の外部に配置してもよい。

【0101】

なお、上記実施例では、蒸発材料は有機化合物であったが、真空中での蒸発温度が低い物質であれば、本発明に用いる蒸発材料は有機化合物に限定されるものではなく、有機化合物以外の蒸発材料には、例えば、金属LiやLiF等がある。

【符号の説明】

【0102】

2a、2b、2c……真空蒸着装置

12……真空槽

15a、15b、15c……放出装置

16……サンプル板

52……放出孔(測定用の放出孔)

61……検出面

72……送光装置

73……受光装置

74……膜厚算出装置

83……移動装置

93……薄膜除去用加熱装置

94……冷却装置

95……防着容器

【技術分野】

【0001】

本発明は、薄膜を成膜する技術に関し、特に、成膜速度を検出しながら薄膜を成長させる技術に関する。

【背景技術】

【0002】

真空を利用した薄膜の形成技術は広い分野で用いられている。

例えば、図9を参照し、符号102は、従来技術の有機薄膜形成装置を示している。

この薄膜形成装置102は、真空槽112を有しており、真空槽112の内部の底壁側には放出装置115が配置され、天井側には基板ホルダ135が配置されている。

【0003】

放出装置115は円筒状の容器151と、容器151内部に配置された有機材料155とを有しており、真空槽112内を真空排気し、容器の外周に巻回された材料加熱装置156に通電して発熱させ、容器151と有機材料155とを加熱すると、有機材料155が蒸発温度以上に昇温すると有機材料155から蒸気が生成される。

【0004】

基板ホルダ135には、成膜対象物136が配置されており、放出装置115と基板ホルダ135に保持された成膜対象物136との間には、シャッター137が配置されており、有機材料155から生成された蒸気が放出装置115から放出装置115の外部に放出されると、蒸気の進行がシャッター137で遮られる。

【0005】

この状態では、蒸気は真空槽112内に放出されず、成膜対象物136表面には到達しないようになっており、放出装置115内で蒸気が安定して生成されるようになった後、シャッター137が開けられ、蒸気は真空槽112の内部に放出され、基板ホルダ135に保持された成膜対象物136に到着する。この状態では、成膜対象物136の表面に薄膜が成長する。

【0006】

この薄膜形成装置102は、膜厚測定装置117が設けられている。

膜厚測定装置117は、制御装置170と、制御装置170に接続されたサンプル板160とを有している。サンプル板160は、真空槽112内の成膜対象物136の側方位置に配置され、制御装置170は真空槽112の外部に配置されている。

【0007】

シャッター137が開けられると、真空槽112内に放出された蒸気はサンプル板160にも到着し、サンプル板160表面にも薄膜が成長する。

サンプル板160は水晶振動子で構成されており、水晶振動子の両面に形成された二枚の電極間に交流電圧を印加して固有の共振周波数を測定できるように構成されている。

【0008】

水晶振動子の固有の共振周波数は、表面に形成される薄膜の膜厚によって変化する性質を有しており、制御装置170によって水晶振動子の共振周波数を測定すると、サンプル板160表面に形成された薄膜の膜厚を算出し、サンプル板160と一緒に蒸気が到達している成膜対象物136表面の薄膜の膜厚値に換算することができる。

【0009】

そして、成膜対象物136表面の薄膜の膜厚を検出しながら、薄膜を成長させ、成膜対象物136表面に所定膜厚の薄膜が形成されたことが検出されると、シャッター137が閉じられ、基板ホルダ135に保持された成膜対象物136は真空槽112の外部に搬出され、未成膜の成膜対象物136が基板ホルダ135に保持されて薄膜形成が再開される。

【0010】

このようなサンプル板160と制御装置170によれば、膜厚の増加速度から、放出装置115内での蒸気生成速度が求められるので、蒸気生成速度が一定になるように、材料加熱装置156への通電量を制御することもできる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−202969号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら上記のように、サンプル板160を用いた膜厚測定装置117では、多数枚数の成膜対象物136表面に薄膜を形成すると、サンプル板160表面の薄膜は成膜した成膜対象物136の個数と同数層積層され、表面の薄膜が厚くなってしまう。

【0013】

サンプル板160は、表面に形成される薄膜の重量が増加すると、成長する薄膜の膜厚増加量と固有周波数変化との関係が薄膜重量が小さいときとは異なった値となり、膜厚測定値の誤差が大きくなる。

従って、誤差が大きくなる前に、新しいサンプル板160に交換する必要があり、真空槽112が大気に解放して交換されると、高真空雰囲気に復帰するまでに長時間を要するという問題がある。

【0014】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、真空槽112内を大気に曝すことなく、多数の成膜対象物136に成長する薄膜の膜厚を測定する技術を提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明は、真空槽と、前記真空槽内に配置され、複数の放出孔が設けられた放出装置とを有し、前記真空槽内に搬入された成膜対象物の表面に、前記放出孔から放出された材料蒸気が到達し、薄膜が形成される真空蒸着装置であって、前記真空槽内に配置され、前記材料蒸気が到達する成膜場所に配置されると、検出面に前記薄膜が成長する一又は複数のサンプル板と、前記成膜場所に位置する前記サンプル板の前記検出面に測定光を照射する送光装置と、前記サンプル板の前記検出面に照射された後の前記測定光を受光する受光装置と、前記受光装置が受光した前記測定光の物理特性から、前記薄膜の膜厚を算出する膜厚算出装置と、前記サンプル板を加熱し、前記検出面上に形成された前記薄膜を蒸発させる薄膜除去用加熱装置とを有する真空蒸着装置である。

また、本発明は、前記成膜場所に位置する前記サンプル板を、前記成膜場所以外の場所に移動させる移動装置が設けられた真空蒸着装置である。

また、本発明は、前記薄膜除去用加熱装置は、前記成膜場所とは異なる場所である加熱場所に位置する前記サンプル板を加熱するように構成された真空蒸着装置である。

また、本発明は、前記加熱場所に面する位置には防着容器が設けられ、前記加熱場所に位置する前記サンプル板は、前記検出面が前記防着容器の底面に向けられて、前記検出面の裏面から加熱される真空蒸着装置である。

また、本発明は、前記サンプル板を複数有し、前記移動装置は、前記成膜場所とは異なる場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された真空蒸着装置である。

また、本発明は、前記加熱場所と前記成膜場所にそれぞれ前記サンプル板を位置させ、前記加熱場所に位置する前記サンプル板を加熱しながら、前記成膜場所に位置する前記サンプル板に前記材料蒸気を到達させることができるように構成された真空蒸着装置である。

また、本発明は、前記移動装置は、前記薄膜除去用加熱装置で加熱され、前記成膜場所以外の場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された真空蒸着装置である。

また、本発明は、前記サンプル板を冷却する冷却装置を有し、前記移動装置は、前記加熱場所に位置する前記サンプル板を、冷却場所に移動させることができるように構成された真空蒸着装置である。

また、本発明は、前記放出装置は、前記放出孔のうちに、前記成膜場所に配置された前記サンプル板と対面して前記材料蒸気を放出する前記サンプル板用の放出孔を有する真空蒸着装置である。

また、本発明は、前記成膜対象物は、前記真空槽内で移動しながら前記薄膜が形成される真空蒸着装置である。

また、本発明は、放出装置から真空雰囲気中に材料蒸気を放出させ、複数の基板の成膜面に前記材料蒸気を到達させ、前記成膜面に薄膜を成長させると共に、前記真空雰囲気中にサンプル板を配置しておき、前記サンプル板の検出面に前記材料蒸気を到達させ、前記検出面に前記薄膜を成長させ、前記検出面上の前記薄膜の膜厚を測定しながら、前記成膜面の膜厚を成長させる薄膜製造方法であって、前記成膜面に前記薄膜を形成した後、前記サンプル板を加熱して前記検出面に形成された前記薄膜を蒸発させて除去し、前記検出面を露出させて前記検出面に前記薄膜の成長を開始した時以後、前記薄膜を形成した前記基板とは別の基板に前記薄膜の成長を開始させる薄膜製造方法である。

また、本発明は、前記薄膜が形成された前記サンプル板を加熱して前記薄膜を蒸発させている間には、別の前記サンプル板の前記成膜面に前記材料蒸気を到達させて前記薄膜を成長させながら、前記薄膜が形成されていない前記基板の前記成膜面への前記薄膜の成長を開始させる薄膜製造方法である。

また、本発明は、前記薄膜を除去した前記サンプル板を冷却媒体が流れる冷却装置に接触させて冷却した後、該サンプル板の前記検出面に前記薄膜の成長を開始させる薄膜製造方法である。

【発明の効果】

【0016】

本発明に用いるサンプル板では、薄膜が成長中の検出面に測定光を照射し、照射された測定光の物理特性を測定して、成長中の薄膜の膜厚を求めることができる。

サンプル板は電極が不要であり、金属の薄膜は形成されていないので、サンプル板を高温に加熱することができ、検出面上の薄膜を蒸発させて除去することができる。

従って、サンプル板は薄膜成長と薄膜除去とを繰り返すことができるので、検出面が露出するサンプル板を用いて薄膜の膜厚測定を繰り返し開始することができる。

【0017】

複数のサンプル板が真空雰囲気中に配置されていると、検出面の薄膜が蒸発(昇華を含む)除去されているサンプル板とは別のサンプル板を用いて薄膜の膜厚測定を行うことができるので、真空槽内の真空雰囲気を維持したまま、サンプル板の交換を行って、真空槽内部を大気に曝さずに、多数枚数の基板の薄膜の膜厚を成長中に測定することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第一例の真空蒸着装置の内部平面図

【図2】基板を成膜している本発明の第一例の真空蒸着装置の内部平面図

【図3】図2のA−A切断線断面図

【図4】(a)、(b):図2のB−B切断線断面図

【図5】本発明の第二例の真空蒸着装置の内部平面図

【図6】図5のC−C切断線断面図

【図7】本発明の第三例の真空蒸着装置の内部側面図

【図8】本発明の第三例の真空蒸着装置の使用方法を説明するための図

【図9】従来の真空蒸着装置の内部断面図

【発明を実施するための形態】

【0019】

図1、3の符号2aは、本発明の第一例の真空蒸着装置を示している。

この真空蒸着装置2aは、真空槽12を有しており、真空槽12の内部には、放出装置15aが配置されている。

【0020】

放出装置15aは、複数の放出孔52を有している。放出装置15aは、内部が中空の容器本体51aを有しており、放出孔52は、容器本体51aの一面である放出面に設けられている。各放出孔52は、容器本体51aの中空の部分54に接続されており、中空の部分54に材料蒸気が充満すると、各放出孔52から真空槽12内に材料蒸気が放出されるように構成されている。

【0021】

ここでは、容器本体51aの中空の部分54には、有機化合物から成る蒸発材料55が配置されている。容器本体51aの周囲には材料加熱装置56が取り付けられており、真空槽12の外部に配置された材料加熱装置用電源(不図示)によって材料加熱装置56に通電して発熱させると、容器本体51aと共に蒸発材料55が加熱され、蒸発材料55が蒸発温度以上の温度に昇温すると蒸発材料55から材料蒸気が発生し、有機化合物の蒸気が、材料蒸気として中空の部分54に充満し、放出孔52から放出される。

成膜対象物である基板が真空槽12内に搬入され、真空槽12内に放出された材料蒸気が基板に到達すると、到達した部分に薄膜が成長する。

【0022】

薄膜の形成工程について説明すると、真空槽12には、真空槽12内に基板を搬入する搬入口21と、真空槽12内の基板を真空槽12の外部に搬出する搬出口22とが設けられており、先ず、真空槽12に接続された真空排気系11を動作させ、真空槽12内を真空雰囲気にした後、その真空雰囲気を維持した状態で、搬入口21から真空槽12内に基板を搬入する。

【0023】

真空槽12の内部には、搬入口21から搬出口22に基板を搬送する搬送装置14が設けられており、搬送装置14が真空槽12内で基板を移動させる搬送経路は、予め真空槽12内に設定されている。

基板は、ここでは長方形であり、搬入された基板は、四辺の内の平行な二辺の一方を先頭にし、他方を後尾として移動されるように搬送装置14に配置され、真空槽12内を移動される。

【0024】

容器本体51aは、細長い形状である。容器本体51aは、その長手方向が、搬送経路に沿って移動する基板の移動方向に対して直交するように配置されている。

基板は、搬送経路に沿った移動を開始した後、先ず、基板の先頭の辺が容器本体51aの放出面と対面する位置に到着する。

そして、基板は、基板の成膜面が放出孔52と対面しながら移動し、後尾の辺が容器本体51aを通過する。

【0025】

図2の符号31は、放出装置15aの放出孔52と対面しながら移動している基板を示しており、図3は図2のA−A切断線断面図である。

搬入された基板31が移動を開始する際には、移動開始前から放出孔52から蒸気が放出されており、基板31の成膜面38が放出孔52と対面しながら移動し、基板31の後尾の辺が放出孔52と対面する位置を通過すると、放出孔52から放出された蒸気は、成膜面38の先頭の辺から後尾の辺まで到達する。

【0026】

先頭と後尾の辺の長さを基板31の幅とすると、容器本体51aの長手方向は、基板31の幅よりも長くされている。

基板31が放出装置15aと対面する際には、基板31の幅方向両端の二辺よりも基板31の外側に、放出装置15aの両端がそれぞれはみ出している。

【0027】

放出孔52は、容器本体51aの長手方向に沿って、一列又は複数列に配置されており、放出孔52は、基板31と容器本体51aとが対面する部分と、基板31の外側にはみ出した部分との両方に設けられている。

従って、放出孔52から放出される材料蒸気は、基板31の成膜面38では、基板31の幅と同じ長さの帯状の領域に材料蒸気が到達するようになっている。

【0028】

各放出孔52から放出される材料蒸気は真空槽12内を移動する際に広がるようになっており、その広がる距離よりも放出孔52間の距離は短くされており、基板31の幅方向の範囲の外側にも放出孔52が配置されているから、基板31の成膜面38の帯状の範囲のどの位置でも、少なくとも二個以上の放出孔52から放出された蒸気が到達するようになっている。

【0029】

基板31が放出孔52と対面する位置を通過することで、その帯状の領域が、基板31の成膜面38の先頭から後尾まで相対的に移動し、成膜面38の全部に薄膜が均一の膜厚に成長する。

従って、放出装置15aからの材料蒸気の放出量と、基板31の移動速度を設定して基板31に放出装置15aと対面する位置を通過させると、基板31表面に所定膜厚の薄膜を形成することができる。

【0030】

図2の符号32は、放出装置15aと対面する位置を通過して、薄膜が形成された基板を示しており、符号33は、真空槽12内に搬入され、未だ、薄膜が形成されていない基板を示している。

【0031】

薄膜が形成された基板32と、放出装置15aと対面しながら薄膜が形成されている基板31と、真空槽12内に搬入された基板33とが、一緒に搬出口22側に移動し、搬入口21から搬入された未成膜の基板33が放出装置15aと対面する位置を次々に通過して複数の基板に薄膜が形成されると共に、薄膜が形成された基板33は搬出口22から次々に搬出される。

【0032】

真空槽12の内部には、放出装置15aから放出される材料蒸気の放出速度(=放出量/時間)を測定するために、膜厚測定装置17が設けられている。

膜厚測定装置17は、薄膜成長用のサンプル板16と、測定光を射出する送光装置72と、サンプル板16に照射された後の測定光を受光する受光装置73とを有している。サンプル板16は、例えばシリコン基板である。

【0033】

容器本体51aのうち、基板の幅よりも外側に位置し、他の放出孔52よりも基板から遠い位置の放出孔52が測定用の放出孔52にされており、測定用の放出孔52に対面して測定用の放出孔52から放出された蒸気が到達する位置を成膜場所とし、サンプル板16の薄膜を形成する面を検出面61とすると、サンプル板16は成膜場所に配置されており、測定用の放出孔52から放出された材料蒸気がサンプル板16の検出面61に到達し、薄膜が成長する。

【0034】

従って、放出孔52から放出された材料蒸気が基板31の成膜面38に到達するときには、放出孔52から放出された材料蒸気はサンプル板16の検出面61にも到達する。

サンプル板16が成膜場所に配置された状態では、サンプル板16は放出装置15aに対して静止されており、材料蒸気は静止したサンプル板16の検出面61に到達する。

【0035】

真空槽12内に搬入された基板31の成膜面38に薄膜形成が開始されるときには、サンプル板16の検出面61への薄膜形成は、同時に開始されるか、又は、成膜面38への形成よりも早い時刻に既に開始されており、基板31が放出装置15aと対面する位置を通過して基板31の先頭の辺の位置から後尾の辺の位置まで薄膜が形成される間、サンプル板16の検出面61にも薄膜が成長されている。

【0036】

膜厚測定装置17は、送光装置72と受光装置73に接続され、受光装置73から入力される信号が示す値を演算する膜厚算出装置74を有している。

送光装置72と受光装置73は、送光装置72が射出する測定光がサンプル板16の検出面61に照射され、検出面61に照射された後の測定光が受光装置73で受光されて測定されるように配置されており、膜厚算出装置74が受光装置73の出力信号を演算し、サンプル板16の検出面61上に形成された薄膜の膜厚が算出される。

【0037】

検出面61上に形成される薄膜の膜厚と、成膜面38上に形成される薄膜の膜厚の対応関係は予め測定されており、検出面61上の薄膜の膜厚が算出される際には、成膜面38上の薄膜の膜厚も算出される。

【0038】

この例では、送光装置72と受光装置73とは、真空槽12内部に配置され、送光装置72の測定光射出部分と受光装置73の測定光受光部分とが、同一のサンプル板16に向けられている。

【0039】

従って、送光装置72から射出された測定光はサンプル板16に照射され、サンプル板16で反射され、サンプル板16に照射された測定光は反射光として返光されており、その反射光は受光装置73で受光される。

【0040】

図3及び後述する図6の符号761は、測定光の光軸を示しており、同図符号762は、反射光の光軸を示している。

ここでは、測定光には偏光した光が用いられており、受光装置73では、受光した反射光の物理特性として偏光状態が測定され、膜厚算出装置74により、測定光の偏光状態と反射光の偏光状態とが比較され、サンプル板16の検出面61の薄膜の膜厚と成膜面38の薄膜の膜厚とが求められている。

【0041】

測定された膜厚は、真空槽12内の圧力や、時刻などと共に、膜厚算出装置74内部の記憶装置(不図示)に記憶される。

ただし、サンプル板16に照射された測定光を透過させ、透過光が照射される位置に受光装置73を配置して受光装置73に透過光を受光させて、サンプル板16の検出面61上の薄膜の膜厚を測定するようにしてもよい。

【0042】

ここでは、各放出孔52は一の平面上に配置されており、サンプル板16の検出面61と、基板31の成膜面38とは、放出孔52から同じ距離で配置され、検出面61と成膜面38とに形成される薄膜の形成条件のうち、放出孔52との距離が等しくなるようにされている。

【0043】

また、ここでは、サンプル板16は、成膜対象物である基板と同じ材質の基板が用いられており、薄膜の形成条件のうち、成膜面38への材料蒸気の付着率と、検出面61への材料蒸気の付着率とが等しくなるようにされている。

【0044】

従って、検出面61に形成される薄膜の膜厚の値と、成膜面38に検出される膜厚の値との間には一定の関係があり、検出面61に形成される薄膜の膜厚を測定することで、サンプル板16と一緒に成膜されている基板31の成膜面38に形成された薄膜の膜厚が算出される。

【0045】

また、サンプル板16上の薄膜の膜厚と形成時間から、成膜面38上の薄膜の成長速度が算出され、成長速度の値が予め設定されている範囲内になるように、放出装置15aの材料加熱装置56への通電量を制御することもできる。

【0046】

一枚のサンプル板16を放出孔52上に配置した状態で、一乃至複数枚の基板31の成膜面38に薄膜を成長させると、検出面61上の薄膜の膜厚が厚くなり、検出面61上の薄膜の膜厚から求めた成膜面38上の薄膜の膜厚の値の誤差が大きくなる。

【0047】

この真空蒸着装置2aでは、サンプル板16は真空槽12内に複数配置されており、成膜場所に位置するサンプル板16を交換する交換装置18が設けられている。

交換装置18は、交換板82を有しており、交換板82には、複数のサンプル板16が取り付けられている。

基板31と一緒に薄膜が成長している上記サンプル板16は、交換板82に取り付けられた複数のサンプル板16の一枚である。

【0048】

交換板82は移動装置83に取り付けられ、移動装置83によって交換板82が移動されることで、成膜場所に位置し、検出面61に薄膜が成長しているサンプル板16を、成膜場所から、材料蒸気が到達しない場所に移動させることができるように構成されている。

【0049】

この移動の際、薄膜が形成されたサンプル板16が成膜場所以外の場所に移動されると共に、成膜場所以外の場所に位置する少なくとも一枚のサンプル板16が成膜場所に移動される。

材料蒸気が放出された状態で成膜場所に移動されると、成膜場所に移動されたサンプル板16の検出面61には、材料蒸気が到達して薄膜の成長が開始される。

【0050】

従って、薄膜が形成されていないサンプル板16が成膜場所に配置されて薄膜形成が開始されると共に、基板31の成膜面38に薄膜成長が開始されると、サンプル板16の検出面61に成長する薄膜の膜厚と、基板31の成膜面38に成長する薄膜の膜厚との対応関係が元の状態に戻るから、サンプル板16と一緒に薄膜が成長する基板表面の薄膜の膜厚や膜厚の成長速度は、サンプル板16の膜厚を測定することで精度良く求めることができるようになる。

【0051】

この実施例では、移動装置83は、真空槽12の天井から真空槽12内に気密に挿通され、一端部が真空槽12の内部に位置する回転軸81と、回転軸81の真空槽12外部の端部に接続されたモータ84とを有しており、回転軸81は、真空槽12の内部の真空状態を維持しながら、モータ84によって回転されるように構成されている。

【0052】

交換板82は、回転軸81の回転によって回転され、交換板82の回転によって、薄膜が形成されたサンプル板16と、未成膜のサンプル板16とが回転移動し、測定用の放出孔52と対面する位置では、薄膜が形成されたサンプル板16が、未成膜で表面が露出したサンプル板16に交換される。

【0053】

次に、図1〜4を参照し、サンプル板16に形成された薄膜を除去する工程について説明すると、膜厚測定装置17は、サンプル板16を加熱する薄膜除去用加熱装置93と、サンプル板16を冷却するための冷却装置94とを有している。

【0054】

交換板82の表面のうち、サンプル板16が設けられた面とは反対側の面を裏面とすると、真空槽12内で交換板82の裏面と対面する位置には、取付板92が設けられている。

冷却装置94は、取付板92の内部に設けられており、薄膜除去用加熱装置93は取付板92に設けられている。

【0055】

交換板82に取り付けられたサンプル板16が位置できる場所のうち、成膜場所とは異なる位置に加熱場所が設けられており、成膜場所と加熱場所とは異なる位置に冷却場所が設けられている。

【0056】

ここでは、薄膜除去用加熱装置93は、赤外線を放出するセラミックヒーターで構成されており、サンプル板16の裏面が露出している場合には、加熱場所に位置するサンプル板16の裏面に直接赤外線を照射するようにされ、又は、サンプル板16の裏面に交換板82が存する場合には、サンプル板16の裏面に位置する交換板82に赤外線を照射して、加熱場所に位置するサンプル板16を直接的又は間接的に加熱するように構成されている。

【0057】

加熱場所は真空槽12内に配置されており、サンプル板16は、真空雰囲気中に置かれた状態で加熱され、検出面61に形成された薄膜の蒸発温度以上の温度に昇温すると、検出面61表面の薄膜が蒸発する。

【0058】

加熱場所と対面する位置には、防着容器95が配置されており、加熱場所に配置されたサンプル板16は、防着容器95の開口から、防着容器95の底面を臨むように構成されている。

【0059】

検出面61の表面で発生した薄膜の蒸気は、防着容器95の内部に進入する。

防着容器95の内部空間は、側壁の先端が底面によって閉塞されていることから、防着容器95の内部に侵入した蒸気は、防着容器95の側壁の表面や底面の表面に付着し、防着容器95の外部に漏出しない。

この状態で加熱を継続し、検出面61表面の薄膜が蒸発して除去されると、検出面61が露出され、サンプル板16の検出面61のクリーニングが終了する。

【0060】

次いで、薄膜除去用加熱装置93によるサンプル板16の加熱を停止させ、移動装置83により、薄膜が除去されたサンプル板16は加熱場所から他の場所に移動される。

加熱終了直後の状態では、薄膜が除去されたサンプル板16は、蒸発温度以上の温度に昇温されており、真空雰囲気中に置かれているため、温度は低下しにくくなっている。

【0061】

この実施例では、加熱場所で薄膜が除去されたサンプル板16は、移動装置83によって冷却場所に移動される。

取付板92のうち、冷却場所に位置するサンプル板16の裏面側の部分には冷却装置94が設けられている。

【0062】

真空槽12には、移動軸91が気密に挿通されており、取付板92は、移動軸91の真空槽12内の一端部に取り付けられている。移動軸91の真空槽12外部の他端部は、真空槽12の外部に配置されたモータ84に取り付けられており、移動軸91と取付板92とは、モータ84によって一緒に移動し、取付板92は、取付板92と交換板82との間を、近接し、又は離間するように構成されている。

【0063】

冷却装置94は、取付板92が交換板82に近接したときに、冷却場所に位置するサンプル板16の裏面に直接接触するか、又は、サンプル板16の裏面に位置する交換板82を介して、サンプル板16に接触する。

【0064】

冷却装置94には、液体又は気体の冷却媒体が流れる流路97が設けられている。

真空槽12の外部には、流路97を流れる冷却媒体を冷却する冷却媒体循環装置98が配置されている。冷却装置94は、液状又は気体状の冷却媒体が流れる流路であり、冷却装置94は冷却媒体循環装置98に接続され、冷却媒体循環装置98から冷却された冷却媒体が供給される。

【0065】

冷却媒体循環装置98では、冷却媒体を室温に冷却しており、冷却媒体は、冷却装置94内を流れてサンプル板16の熱によって昇温された後、冷却媒体循環装置98に戻り、再度冷却されて冷却装置94に供給される。冷却媒体は、このように、冷却装置94と冷却媒体循環装置98の内部を循環する。

【0066】

冷却装置94と接触するサンプル板16は、冷却装置94内を流れる冷却媒体によって冷却され、室温程度に冷却されると、冷却装置94はサンプル板16と離間され、冷却されたサンプル板16は成膜場所に移動されて、基板31と一緒に薄膜が成長させられる。

【0067】

このように、検出面に形成された薄膜の膜厚が増加してサンプル板16による膜厚測定の精度が低下する前に、検出面の薄膜が除去されるため、基板31の成膜面38に成長する薄膜の膜厚や成膜速度は高精度に算出される。

【0068】

この実施例では、各サンプル板16の中心と回転軸81の中心との間の中心間距離は等しくされており、また、隣接する二枚のサンプル板16と回転軸81の中心との成す中心角度も互いに等しくされている。

【0069】

成膜場所と、加熱場所と、冷却場所には、それぞれサンプル板16が位置しており、成膜場所からサンプル板16を移動させると、加熱場所に位置するサンプル板16と、冷却場所に位置するサンプル板16とは、一緒に他の場所に移動され、成膜場所に他の場所からサンプル板16が移動される際には、加熱場所と冷却場所にも、他の場所からサンプル板16が移動される。

【0070】

成膜場所と加熱場所と冷却場所のいずれかの場所に、その場所のサンプル板16に隣接するサンプル板16を移動させる場合は、他の場所にも、隣接するサンプル板16が移動される。

【0071】

この実施例では、交換板82を回転させて、各サンプル板16を移動させているが、この移動は、図4(b)に示すように、冷却装置94がサンプル板16の裏面又は交換板82に接触してサンプル板16を冷却した状態から、移動軸91と共に取付板92を交換板82から離間する方向に移動させ、図4(a)に示すように、冷却装置94をサンプル板16や交換板82から離間させた後、回転軸81と共に交換板82を回転させている。

【0072】

なお、取付板92を交換板82に近接する方向に移動させると、薄膜除去用加熱装置93も交換板82に近接し、赤外線によってサンプル板16を加熱し易い状態になる。

このように、成膜場所で成膜され、薄膜の膜厚測定に用いられたサンプル板16は、本発明では、薄膜を除去されて再使用されており、サンプル板16の交換が不要であり、真空槽12内を大気にさらす必要もない。

【0073】

また、加熱場所で加熱され、薄膜が除去されたサンプル板16は、冷却場所に移動されて冷却された後、成膜場所に移動されるため、加熱されたサンプル板16の自然放熱による冷却を待つ必要はない。

【0074】

特に、冷却装置94によれば冷却時間を短縮することができるので、連続して複数の基板に薄膜を形成する際には、一の放出装置15aによって基板31に薄膜を形成した後、同じ放出装置15aによって未成膜の基板33に薄膜形成を開始する間に、サンプル板16を交換し、未成膜のサンプル板16に薄膜成長を開始させた後、又は、同時に基板に薄膜成長を開始させ、各基板のサンプル板16表面に関する測定条件を同一にして測定精度を高めることができる。

【0075】

以上説明した真空蒸着装置2aでは、放出装置15aの内部に蒸着材料55を配置して、放出装置15aの内部で材料蒸気を発生させたが、放出装置15a以外の装置内で材料蒸気を発生させて、放出装置15aに導入し、放出装置15aから真空槽12内に放出するようにしても良い。

【0076】

また、上記実施例では、放出装置15aは細長であり、放出孔52は細長の領域に配置されていたため、基板31は、放出孔52が配置された領域が伸びる方向に対して垂直方向に、放出孔52に対面しながら移動したが、基板31の成膜面38よりも広い領域に放出孔52が配置された放出装置を用いることもできる。

【0077】

図5の符号2bは、本発明の第二例の真空蒸着装置を示している。この真空蒸着装置2bは、蒸気生成装置14を有している。この蒸気生成装置14の内部には、蒸発材料が配置されており、蒸気生成装置14に設けられた材料加熱装置によって蒸発材料が加熱されると、蒸発材料から材料蒸気が生成される。

【0078】

生成された材料蒸気は、蒸気生成装置14と放出装置15bとの間を接続する配管58中を流れ、蒸気生成装置14から放出装置15bに供給される。

この蒸気生成装置14は、中空の生成容器41を有しており、供給された蒸気は生成容器41の中空部分に充満する。

【0079】

放出装置15bは、容器本体51bの一面であって基板34の成膜面38と対面する放出面を有しており、放出面の平面形状は、基板34の平面形状に対して相似の関係にあり、また、放出面は、基板34よりも大面積にされている。

【0080】

放出面のうち、基板34と対面する部分には放出孔52が均等に配置され、更に、放出面の基板34と対面する部分の外側にも、放出孔52が配置されており、各放出孔52は容器本体51bの中空部分に接続され、中空部分に充満する材料蒸気は、各放出孔52から真空槽12内に放出され、放出孔52と対面する基板34の成膜面38に到着して成膜面38に薄膜を成長させる。

【0081】

この真空蒸着装置2bも、第一例と同じように、容器本体51bの中空部分に接続された複数の放出孔52を有しており、それらの放出孔52のうち、測定用の放出孔52は、蒸気生成装置14から容器本体51bに供給される蒸気の通路である配管58に設けられており、測定用の放出孔52と対面する位置に、第一例の真空蒸着装置2aの膜厚測定装置17が設けられており、測定用の放出孔52に対面する場所が成膜場所にされ、膜厚測定装置17が有するサンプル板16は、成膜場所に位置できるようにされている。

【0082】

真空槽12内に搬入された基板34は放出装置15bと対面する位置に配置され、放出装置15bに対して静止した状態で、放出孔52から放出された蒸気によって薄膜が形成される。

【0083】

その薄膜形成の開始前又は開始と同時に、成膜場所には、表面に薄膜が形成されておらず、表面が露出するサンプル板16が配置されており、サンプル板16の検出面上では薄膜が成長しており、検出面上の薄膜の膜厚は、膜厚測定装置17によって測定される。基板34の成膜面38に形成される薄膜の膜厚や成長速度は、サンプル板16表面の薄膜の膜厚と成長時間から算出することができる。

【0084】

上記第一例と同様に、この測定によって成膜面上の成膜速度を求め、成膜速度が所定の値になるように、放出装置15bからの材料蒸気の放出量を制御することもできる。

そして、基板34の成膜面38に成長する薄膜の膜厚は、サンプル板16の検出面に成長した薄膜の膜厚測定から算出され、基板34の成膜面38に所定膜厚の薄膜が形成されたところで、薄膜成長は終了し、薄膜形成された基板34は、放出装置15bとの対面位置から除去され、未成膜の基板が対面位置に配置される。

【0085】

このように、放出装置15bと対面する基板を交換する際には、成膜場所でも薄膜が形成されたサンプル板16は、未成膜のサンプル板16に交換され、サンプル板16への薄膜形成が開始された後、又は同時に、未成膜の基板の成膜面にも薄膜形成が開始される。

【0086】

また、上記実施例では、サンプル板16が真空槽12内で移動したが、本発明では真空槽12内で静止したサンプル板16を有する真空蒸着装置も含まれる。

【0087】

図7に示した第三例の真空蒸着装置2cでは、真空槽12内に配置された基板ホルダ36に基板35が装着されている。基板ホルダ36の側方位置には、サンプル板16(ここではサンプル板16L、16Rの二台)がその検出面61を放出装置15cに向けて配置されている。

【0088】

真空槽12内の基板ホルダ36と対面する位置には、放出装置15cが配置されている。ここでは、放出孔52は、放出装置15cの容器本体51cの開口であり、放出孔52は、真空槽12内の基板ホルダ36と対面する位置に配置されている。

容器本体51c内には蒸発材料55が配置されており、材料加熱装置56によって、蒸発材料55が加熱され、蒸気が生成されて放出孔52から真空槽12内に放出される。

【0089】

基板35の成膜面38付近には、基板35を覆うように基板側シャッター57が設けられており、サンプル板16の検出面61付近には、サンプル板16の検出面61を覆うように、サンプル板側シャッター37が設けられている。ここでは二台のサンプル側シャッター37L、37Rが設けられている。

【0090】

基板35の成膜面38は、放出装置15cに向けられており、成膜を開始するときは、各シャッター57、37によって、基板35とサンプル板16とを覆った状態で、放出孔52から材料蒸気を放出させる。

【0091】

放出孔52から安定して材料蒸気が放出されるようになった後、一台のサンプル板側シャッター37Lと、基板側シャッター57とを開け、真空槽12内に材料蒸気を放出し、基板35の成膜面38とサンプル板16Lの検出面61に材料蒸気を到達させ、検出面61上と成膜面38上とに薄膜形成を開始する。図8では、開けられた基板側シャッター57は図示していない。

【0092】

この例では、送光装置72と受光装置73とは、真空槽12外部に配置されており、受光装置73の測定光受光部分とが、同一のサンプル板16Lに向けられている。

送光装置72から測定光をサンプル板16Lに照射し、サンプル板16Lで反射された反射光を受光装置73で受光して、膜厚算出装置74によってサンプル板16Lの検出面61に形成される薄膜の膜厚を測定する。反射光にはサンプル板16Lに照射した測定光がサンプル板16Lで反射された際の干渉の影響が物理特性として含まれている。ここでは、膜厚算出装置74によってその干渉の影響からサンプル板16Lの検出面61に形成される薄膜の膜厚と成膜面38の膜厚とが求められている。

【0093】

上記第一、第二例と同様に、この測定によって成膜速度を求め、成膜速度が所定の値になるように、材料加熱装置56への通電量を制御し、材料蒸気の放出量を制御することもできる。

基板35の成膜面38に所定膜厚の薄膜が形成された後、薄膜が形成された基板ホルダ36上の基板35は、未成膜の基板に交換され、薄膜形成が開始される。

【0094】

サンプル板16の裏面には、薄膜除去用加熱装置93が配置されており、この基板35の交換の間、薄膜が形成されたサンプル板16Lのサンプル板側シャッター37Lが閉じられ、このサンプル板16L裏面に位置する薄膜除去用加熱装置93Lを動作させて、そのサンプル板16Lが加熱され、サンプル板16Lの検出面61に形成された薄膜が加熱され、蒸発して除去される。

【0095】

サンプル板16Lの検出面61の薄膜が除去された後、交換された基板の成膜面への薄膜形成が開始されると、この真空槽12内では、基板毎に、検出面61が露出するサンプル板16を用いることができる。

【0096】

なお、サンプル板16L、16Rを二枚異なる位置に設け、各サンプル板16L、16Rの裏面位置に薄膜除去用加熱装置93L、93Rをそれぞれ配置し、一方のサンプル板16Lによって検出面61上に成長中の薄膜の膜厚測定を行う間に、薄膜が形成された他方のサンプル板16Rの裏面に配置された薄膜除去用加熱装置93Rによって、薄膜が形成されたサンプル板16Rの検出面61上の薄膜を加熱・除去することができる。

【0097】

要するに、二枚のサンプル板16L、16Rを交互に使用して、基板毎に、検出面61が露出するサンプル板16を用いることができる。

この場合、一方のサンプル板16Lに対して一組の送光装置72と受光装置73とを設け、他方のサンプル板16Rに対しても、一組の送光装置72と受光装置73とを設け、各送光装置72から、シャッター37L、37Rが開けられたサンプル板16L、16Rに測定光を照射し、反射光を受光装置73で受光する。

【0098】

以上は、基板1枚に対して、サンプル板を1枚用いたが、所定枚数の基板の成膜面に薄膜を形成する間、サンプル板を交換せず、1枚のサンプル板によって複数枚の基板の膜厚測定を行うようにしてもよい。

【0099】

また、上記例では、検出面61上の薄膜の膜厚と薄膜の成長時間から、成膜面38上の薄膜の成膜速度を算出したが、検出面61上の薄膜の膜厚から静止状態の成膜対象物の成膜面38上の薄膜の膜厚を換算し、成膜面38上の薄膜が所定膜厚になったところで、成膜を終了させ、未成膜の成膜対象物と交換するようにしても良い。

【0100】

上記例では、送光装置72と受光装置73とを真空槽12の内部に配置したが、真空槽に透光性を有する窓を設け、送光装置72と受光装置73とを真空槽12の外部に配置してもよい。

【0101】

なお、上記実施例では、蒸発材料は有機化合物であったが、真空中での蒸発温度が低い物質であれば、本発明に用いる蒸発材料は有機化合物に限定されるものではなく、有機化合物以外の蒸発材料には、例えば、金属LiやLiF等がある。

【符号の説明】

【0102】

2a、2b、2c……真空蒸着装置

12……真空槽

15a、15b、15c……放出装置

16……サンプル板

52……放出孔(測定用の放出孔)

61……検出面

72……送光装置

73……受光装置

74……膜厚算出装置

83……移動装置

93……薄膜除去用加熱装置

94……冷却装置

95……防着容器

【特許請求の範囲】

【請求項1】

真空槽と、

前記真空槽内に配置され、複数の放出孔が設けられた放出装置とを有し、

前記真空槽内に搬入された成膜対象物の表面に、前記放出孔から放出された材料蒸気が到達し、薄膜が形成される真空蒸着装置であって、

前記真空槽内に配置され、前記材料蒸気が到達する成膜場所に配置されると、検出面に前記薄膜が成長する一又は複数のサンプル板と、

前記成膜場所に位置する前記サンプル板の前記検出面に測定光を照射する送光装置と、

前記サンプル板の前記検出面に照射された後の前記測定光を受光する受光装置と、

前記受光装置が受光した前記測定光の物理特性から、前記薄膜の膜厚を算出する膜厚算出装置と、

前記サンプル板を加熱し、前記検出面上に形成された前記薄膜を蒸発させる薄膜除去用加熱装置とを有する真空蒸着装置。

【請求項2】

前記成膜場所に位置する前記サンプル板を、前記成膜場所以外の場所に移動させる移動装置が設けられた請求項1記載の真空蒸着装置。

【請求項3】

前記薄膜除去用加熱装置は、前記成膜場所とは異なる場所である加熱場所に位置する前記サンプル板を加熱するように構成された請求項2記載の真空蒸着装置。

【請求項4】

前記加熱場所に面する位置には防着容器が設けられ、前記加熱場所に位置する前記サンプル板は、前記検出面が前記防着容器の底面に向けられて、前記検出面の裏面から加熱される請求項1乃至請求項3のいずれか1項記載の真空蒸着装置。

【請求項5】

前記サンプル板を複数有し、前記移動装置は、前記成膜場所とは異なる場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された請求項2乃至請求項4のいずれか1項記載の真空蒸着装置。

【請求項6】

前記加熱場所と前記成膜場所にそれぞれ前記サンプル板を位置させ、

前記加熱場所に位置する前記サンプル板を加熱しながら、前記成膜場所に位置する前記サンプル板に前記材料蒸気を到達させることができるように構成された請求項5記載の真空蒸着装置。

【請求項7】

前記移動装置は、前記薄膜除去用加熱装置で加熱され、前記成膜場所以外の場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された請求項6記載の真空蒸着装置。

【請求項8】

前記サンプル板を冷却する冷却装置を有し、

前記移動装置は、前記加熱場所に位置する前記サンプル板を、冷却場所に移動させることができるように構成された請求項6又は請求項7のいずれか1項記載の真空蒸着装置。

【請求項9】

前記放出装置は、前記放出孔のうちに、前記成膜場所に配置された前記サンプル板と対面して前記材料蒸気を放出する前記サンプル板用の放出孔を有する請求項1乃至請求項8のいずれか1項記載の真空蒸着装置。

【請求項10】

前記成膜対象物は、前記真空槽内で移動しながら前記薄膜が形成される請求項1乃至請求項9のいずれか1項記載の真空蒸着装置。

【請求項11】

放出装置から真空雰囲気中に材料蒸気を放出させ、複数の基板の成膜面に前記材料蒸気を到達させ、前記成膜面に薄膜を成長させると共に、

前記真空雰囲気中にサンプル板を配置しておき、前記サンプル板の検出面に前記材料蒸気を到達させ、前記検出面に前記薄膜を成長させ、前記検出面上の前記薄膜の膜厚を測定しながら、前記成膜面の膜厚を成長させる薄膜製造方法であって、

前記成膜面に前記薄膜を形成した後、前記サンプル板を加熱して前記検出面に形成された前記薄膜を蒸発させて除去し、前記検出面を露出させて前記検出面に前記薄膜の成長を開始した時以後、前記薄膜を形成した前記基板とは別の基板に前記薄膜の成長を開始させる薄膜製造方法。

【請求項12】

前記薄膜が形成された前記サンプル板を加熱して前記薄膜を蒸発させている間には、別の前記サンプル板の前記成膜面に前記材料蒸気を到達させて前記薄膜を成長させながら、前記薄膜が形成されていない前記基板の前記成膜面への前記薄膜の成長を開始させる請求項11記載の薄膜製造方法。

【請求項13】

前記薄膜を除去した前記サンプル板を冷却媒体が流れる冷却装置に接触させて冷却した後、該サンプル板の前記検出面に前記薄膜の成長を開始させる請求項11又は請求項12のいずれか1項記載の薄膜製造方法。

【請求項1】

真空槽と、

前記真空槽内に配置され、複数の放出孔が設けられた放出装置とを有し、

前記真空槽内に搬入された成膜対象物の表面に、前記放出孔から放出された材料蒸気が到達し、薄膜が形成される真空蒸着装置であって、

前記真空槽内に配置され、前記材料蒸気が到達する成膜場所に配置されると、検出面に前記薄膜が成長する一又は複数のサンプル板と、

前記成膜場所に位置する前記サンプル板の前記検出面に測定光を照射する送光装置と、

前記サンプル板の前記検出面に照射された後の前記測定光を受光する受光装置と、

前記受光装置が受光した前記測定光の物理特性から、前記薄膜の膜厚を算出する膜厚算出装置と、

前記サンプル板を加熱し、前記検出面上に形成された前記薄膜を蒸発させる薄膜除去用加熱装置とを有する真空蒸着装置。

【請求項2】

前記成膜場所に位置する前記サンプル板を、前記成膜場所以外の場所に移動させる移動装置が設けられた請求項1記載の真空蒸着装置。

【請求項3】

前記薄膜除去用加熱装置は、前記成膜場所とは異なる場所である加熱場所に位置する前記サンプル板を加熱するように構成された請求項2記載の真空蒸着装置。

【請求項4】

前記加熱場所に面する位置には防着容器が設けられ、前記加熱場所に位置する前記サンプル板は、前記検出面が前記防着容器の底面に向けられて、前記検出面の裏面から加熱される請求項1乃至請求項3のいずれか1項記載の真空蒸着装置。

【請求項5】

前記サンプル板を複数有し、前記移動装置は、前記成膜場所とは異なる場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された請求項2乃至請求項4のいずれか1項記載の真空蒸着装置。

【請求項6】

前記加熱場所と前記成膜場所にそれぞれ前記サンプル板を位置させ、

前記加熱場所に位置する前記サンプル板を加熱しながら、前記成膜場所に位置する前記サンプル板に前記材料蒸気を到達させることができるように構成された請求項5記載の真空蒸着装置。

【請求項7】

前記移動装置は、前記薄膜除去用加熱装置で加熱され、前記成膜場所以外の場所に位置する前記サンプル板を、前記成膜場所に移動させることができるように構成された請求項6記載の真空蒸着装置。

【請求項8】

前記サンプル板を冷却する冷却装置を有し、

前記移動装置は、前記加熱場所に位置する前記サンプル板を、冷却場所に移動させることができるように構成された請求項6又は請求項7のいずれか1項記載の真空蒸着装置。

【請求項9】

前記放出装置は、前記放出孔のうちに、前記成膜場所に配置された前記サンプル板と対面して前記材料蒸気を放出する前記サンプル板用の放出孔を有する請求項1乃至請求項8のいずれか1項記載の真空蒸着装置。

【請求項10】

前記成膜対象物は、前記真空槽内で移動しながら前記薄膜が形成される請求項1乃至請求項9のいずれか1項記載の真空蒸着装置。

【請求項11】

放出装置から真空雰囲気中に材料蒸気を放出させ、複数の基板の成膜面に前記材料蒸気を到達させ、前記成膜面に薄膜を成長させると共に、

前記真空雰囲気中にサンプル板を配置しておき、前記サンプル板の検出面に前記材料蒸気を到達させ、前記検出面に前記薄膜を成長させ、前記検出面上の前記薄膜の膜厚を測定しながら、前記成膜面の膜厚を成長させる薄膜製造方法であって、

前記成膜面に前記薄膜を形成した後、前記サンプル板を加熱して前記検出面に形成された前記薄膜を蒸発させて除去し、前記検出面を露出させて前記検出面に前記薄膜の成長を開始した時以後、前記薄膜を形成した前記基板とは別の基板に前記薄膜の成長を開始させる薄膜製造方法。

【請求項12】

前記薄膜が形成された前記サンプル板を加熱して前記薄膜を蒸発させている間には、別の前記サンプル板の前記成膜面に前記材料蒸気を到達させて前記薄膜を成長させながら、前記薄膜が形成されていない前記基板の前記成膜面への前記薄膜の成長を開始させる請求項11記載の薄膜製造方法。

【請求項13】

前記薄膜を除去した前記サンプル板を冷却媒体が流れる冷却装置に接触させて冷却した後、該サンプル板の前記検出面に前記薄膜の成長を開始させる請求項11又は請求項12のいずれか1項記載の薄膜製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−14798(P2013−14798A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147504(P2011−147504)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]