真空蒸着装置、電子銃及び真空蒸着方法

【課題】蒸発材料の、蒸着対象物に対向する対向面内で、蒸発流密度の分布を均一にすることができる真空蒸着装置、これに用いられる電子銃及びその蒸着方法を提供すること。

【解決手段】真空蒸着装置100では、メインコントローラ14及び/または電子銃ドライバ59により、電子ビームBが、蒸発材料10の上面10aの外形にしたがって揺動するように、揺動コイル62が制御される。これにより、電子ビームが、その上面10a全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布(蒸発流密度)を均一にすることができる。その結果、成膜レートの安定化を図ることができ、基板Wに形成される蒸着膜の膜厚分布を均一にすることができる。

【解決手段】真空蒸着装置100では、メインコントローラ14及び/または電子銃ドライバ59により、電子ビームBが、蒸発材料10の上面10aの外形にしたがって揺動するように、揺動コイル62が制御される。これにより、電子ビームが、その上面10a全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布(蒸発流密度)を均一にすることができる。その結果、成膜レートの安定化を図ることができ、基板Wに形成される蒸着膜の膜厚分布を均一にすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子ビーム蒸着を行う真空蒸着装置、これに用いられる電子銃及びその蒸着方法に関する。

【背景技術】

【0002】

真空蒸着法は、薄膜を効率良く形成する方法として、幅広い分野で用いられている。薄膜を形成する材料(蒸発材料、蒸着材料と呼ばれる。)を蒸発させるための加熱源として、電子ビーム、抵抗加熱、誘導加熱、イオンビーム等が用いられる。電子ビームによる加熱は、高融点金属や酸化物等、多くの材料に適用され、かつ、電子ビームによる加熱方式の場合、蒸発材料及びるつぼ等によるコンタミネーションが少ない。このような理由から、電子ビーム加熱方式は、電子装置に用いられる薄膜を形成する場合に用いられる場合が多い。

【0003】

特許文献1に記載された、電子ビーム蒸着に用いられる電子銃装置は、偏向コイル(3)による電子ビーム(8)の軌道と、走査コイル(5)による電子ビーム(8)の軌道とを制御する制御装置(21)を備えている。制御装置(21)で設定される、これらの偏向コイル(3)及び走査コイル(5)の各電流値の組み合わせによって、電子ビームの照射対象となる蒸着材料(7)へ入射する電子ビーム(8)の入射角がそれぞれ決定される。このように電子ビームの入射角が制御されることにより、蒸着材料の溶け跡が平均化される(例えば、特許文献1の明細書段落[0005]〜[0009]及び[0033]等を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−163668号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、電子ビーム蒸着を行う真空蒸着装置では、蒸発材料をできるだけ均一に蒸発させることが要求される。特に、蒸発材料の、基板等の蒸着対象物に対向する対向面内で、その対向面から発生する蒸発流密度の分布が不均一である場合、蒸着対象物に蒸着された膜の膜厚分布が不均一となり成膜レートが不安定となるおそれがある。

【0006】

以上のような事情に鑑み、本発明の目的は、蒸発材料の、蒸着対象物に対向する対向面内で、蒸発流密度の分布を均一にすることができる真空蒸着装置、これに用いられる電子銃及びその蒸着方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係る真空蒸着装置は、対象物保持機構と、材料保持機構と、電子銃と、制御部とを具備する。

前記対象物保持機構は、蒸着の対象物を保持する。

前記材料保持機構は、前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する。

前記電子銃は、電子ビームを発生する発生源と、前記発生した電子ビームを揺動させる揺動器とを有し、前記揺動する前記電子ビームを出射する。

前記制御部は、前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する。

【0008】

本発明の一形態に係る電子銃は、蒸着の対象物を保持する対象物保持機構と、前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する材料保持機構とを備えた真空蒸着装置に用いられる電子銃である。

前記電子銃は、電子ビームを発生する発生源と、前記発生した電子ビームを揺動させる揺動器とを具備する。また、前記電子銃は、前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する制御部を備える。

【0009】

本発明の一形態に係る真空蒸着方法は、所定位置で保持された蒸着の対象物に対向するように蒸発材料を保持することを含む。

発生した電子ビームを揺動させる揺動器を有する電子銃を用いて、前記電子ビームが前記蒸発材料に照射される。

前記保持された前記蒸発材料の、前記保持された対象物に対向する対向面の外形にしたがって、前記電子ビームが揺動するように、前記電子銃の揺動器が制御される。

【発明の効果】

【0010】

以上、本発明によれば、蒸発材料の、蒸着対象物に対向する対向面内で、蒸発流密度の分布を均一にすることができる。

【図面の簡単な説明】

【0011】

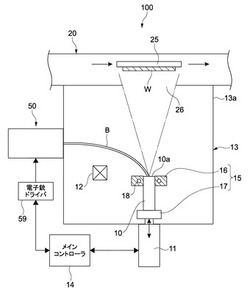

【図1】図1は、本発明の第1の実施形態に係る真空蒸着装置の構成を概略的に示す図である。

【図2】図2は、電子銃の構成を概略的に示す断面図である。

【図3】図3A及びBは、一方向(X軸方向)及びそれに直交する方向(Y軸方向)を振幅方向とする、電子ビームの揺動パターンを示すそれぞれ示すグラフである。

【図4】図4は、この揺動パターンにしたがって揺動する電子ビームの、蒸発材料の上面での走査軌跡を模式的に示す図である。

【図5】図5A〜Dは、実施例1に関連する写真である。

【図6】図6Aは、参考実施例における電子銃の揺動パターンを示すグラフである。図6B〜Dは、参考実施例に関連する写真である。

【図7】図7は、スカルが形成された蒸発材料の断面を示す模式図である。

【図8】図8は、実施例1及び参考実施例において、Moの成膜レートが100オングストローム/秒に一定になるように設定された時の、蒸発時間と成膜レートとの関係を示すグラフである。

【図9】図9は、本発明の第2の実施形態に係る真空蒸着装置を示す図である。

【図10】図10は、第2の実施形態に関連する本実験で得られた、電子銃への投入パワーと成膜レートとの関係を示すグラフである。

【図11】図11は、従来法による、蒸発材料への電子ビームの照射方法を示す図である。

【図12】図12は、各種の蒸発材料の融点及び沸点等の特性を示す表である。

【図13】図13は、上記実施例2と、参考実施例との比較であって、スプラッシュ(splash)の発生数を測定した結果を示すグラフである。

【図14】図14は、本発明の第3の実施形態に係る真空蒸着装置の構成を示す模式的な図である。

【図15】図15は、本発明の第4の実施形態を説明するための図である。

【図16】図16は、本発明の第5の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【図17】図17は、本発明の第6の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【図18】図18A〜Cは、本発明の第7の実施形態に係る真空蒸着装置の構成及び動作を示す模式的な断面図である。

【図19】図19は、本発明の第8の実施形態を説明するための図であり、電子ビームの照射方法を説明するための図である。

【図20】図20A〜Cは、第8の実施形態に関連する実験のグラフ及び写真である。

【図21】図21は、本発明の第9の実施形態を説明するための図であり、蒸着処理を説明するための図である。

【図22】図22A及びBは、X及びY軸における、揺動コイルにより揺動される電子ビームの波形を示す図である。

【図23】図23は、水冷のるつぼに配置された材料に電子ビームが照射される様子を示す断面図である。

【発明を実施するための形態】

【0012】

上述のように、前記制御部は、前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する。電子ビームが、対象物に対向する対向面の外形にしたがって揺動器により揺動するので、電子ビームが、その対向面全体に均一に入射される。したがって、蒸発材料の対向面からの蒸発流分布を均一にすることができる。

【0013】

前記制御部は、前記揺動器により揺動する前記電子ビームの各振幅を結ぶ包絡線が、前記蒸発材料の前記対向面の外形に沿うように、前記揺動器を制御してもよい。

【0014】

前記材料保持機構は、前記蒸発材料を保持するハースを有してもよい。ハースは有底のハースであってもよい。あるいは、前記ハースは、前記蒸発材料を保持する穴部を有するリング状ハースであってもよい。前記ハースは、前記ハースを冷却する冷却部を有してもよい。

【0015】

前記真空蒸着装置は、前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置されたリフレクタをさらに具備してもよい。これにより、蒸発材料の側面から輻射による放出されるエネルギーによる損出を抑えることができる。

【0016】

前記真空蒸着装置は、前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置された冷却機構をさらに具備してもよい。冷却機構は、非接触で蒸発材料を冷却するので、蒸発材料に接触して冷却する方式に比べ、熱伝導によるエネルギーの損出をなくすことができる。

【0017】

前記材料保持機構は、前記蒸発材料の下部を支持する支持部を有してもよい。その場合、前記真空蒸着装置は、前記支持部の下部に配置された加熱機構をさらに具備してもよい。これにより、支持部付近の温度と、例えばその支持部に対向するチャンバ付近の温度との差を少なくすることができる。したがって、蒸発材料及び支持部からチャンバ側への熱伝導によるエネルギーの損出を低減することができる。

【0018】

前記真空蒸着装置は、前記材料保持機構に保持された前記蒸発材料を昇降させる昇降機構をさらに具備してもよい。これにより、蒸発材料の対向面の高さ位置を一定に保つことができたり、後述するように複数の蒸発材料を連続的に供給できたり、様々なメリットが得られる。

【0019】

前記昇降機構は、複数の蒸発材料のうち、前記材料保持機構により保持された第1の蒸発材料の下部で待機した第2の蒸発材料を保持して昇降させる機構を有してもよい。その場合、前記昇降機構は、前記第1の蒸発材料の下部に前記第2の蒸発材料の上部を接触させて前記第1の蒸発材料を押し上げることにより、前記第1の蒸発材料を上昇させる。これにより、複数の蒸発材料を連続的に処理することができ、蒸着処理の連続処理時間を延ばすことができる。これにより、対象物の生産性が向上する。

【0020】

前記制御部は、前記蒸発材料の前記対向面の外形を形成するエッジ領域に囲まれた内部領域に入射する電子ビームのパワーまたはパワー密度より高い、パワーまたはパワー密度で、前記エッジ領域に前記電子ビームが入射するように、前記電子銃を制御してもよい。これにより、固化しやすい、蒸発材料の対向面のエッジ領域の蒸発を促進させることができる。

【0021】

前記蒸発材料として、300℃以内の融点と沸点との差を持つ蒸発材料が用いられてもよい。例えば、前記蒸発材料としてモリブデンが用いられる。

【0022】

前記蒸発材料は、円柱形状でなり、または、円錐形状の一部の形状でなっていてもよい。

【0023】

前記電子銃は、ピアス式電子銃であってもよい。ピアス式電子銃によれば、揺動器による電子ビームの揺動の位置制御を高精度に行うことができる。

【0024】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0025】

[第1の実施形態]

【0026】

図1は、本発明の第1の実施形態に係る真空蒸着装置100の構成を概略的に示す図である。

【0027】

真空蒸着装置100は、チャンバ13、材料保持機構15、昇降機構11、メインコントローラ14及び電子銃50を備えている。

【0028】

チャンバ13は、真空に維持されることが可能に構成された真空チャンバであり、このチャンバ13には図示しない真空ポンプが接続されている。

【0029】

チャンバ13が有するチャンバ壁13aの上部には、蒸着対象物としての基板Wを水平方向に搬送する搬送装置20が搭載されている。搬送装置20は、基板Wを保持することが可能な、水平方向に移動可能に構成されたキャリア25を有する。キャリア25は、対象物保持機構として機能する。チャンバ壁13aの上部には、開口部26が形成され、この開口部26を介して、キャリア25に保持された基板Wが、チャンバ13内に対向するようになっている。

【0030】

なお、搬送装置20は、キャリア25により保持された基板Wへの蒸着処理が終了すると、次の処理のために、キャリア25を水平移動させ、次の処理対象となる基板Wをキャリア25で保持して開口部26に対向させる。すなわち、この真空蒸着装置100はインライン型の装置である。キャリア25は複数設けられていてもよい。

【0031】

基板Wは、FPD(Flat Panel Display)またはソーラーパネル等に用いられるガラス基板である。あるいは、FPDとしては、例えば液晶、EL(Electro-Luminescence)、FED(Field Emission Display)、SED(Surface-conduction Electron-emitter Display)等がある。基板Wは、半導体デバイスに用いられる半導体基板であってもよい。

【0032】

材料保持機構15は、蒸発材料10を保持し、搬送装置20のキャリア25により保持される基板Wに対向するように、チャンバ13内の下部に配置されている。蒸発材料10は、例えば円柱状を有する。材料保持機構15は、例えばこの円柱状の蒸発材料10の上部の側面を保持するリング状ハース16と、蒸発材料10の下部を保持して支持する支持部17とを有する。

【0033】

リング状ハース(以下、単にハースという。)16は、その穴部内で蒸発材料10を保持する。ハース16の平面で見た外形形状は、円形であってもよいし、三角以上の多角形、あるいはこれらの組み合わせの形状であってもよい。ハース16の内部には、このハース16を冷却する冷却部として、冷媒を通す冷媒流路18が設けられている。冷媒流路18は、例えばハース16のリング形状に沿って形成されている。

【0034】

冷媒としては、水やオイルが用いられる。冷却部としては、冷却ジャケットのようにハースの周囲に設けられる構成であってもよい。

【0035】

ハース16の材料としては、典型的には銅(Cu)が用いられるが、用いられる蒸発材料10に応じて適宜変更可能である。蒸発材料10としては、タングステン(W)、タンタル(Ta)、モリブデン(Mo)等が用いられるが、これらに限られない。Moは、例えばFEA(Field Emitter array)の電極を形成するための材料として用いられる。

【0036】

材料保持機構15の支持部17は、昇降機構11に接続されている。昇降機構11による支持部17の昇降動作により、ハース16にその姿勢が保持された蒸発材料10が昇降するように移動する。昇降機構11は、例えばボールネジ、ラックアンドピニオン、あるいは流体圧シリンダ等の機構によって構成される。

【0037】

支持部17の材料は、用いられる蒸発材料10と同じ材料であってもよい。これにより、操作ミス等により、蒸発材料10を使いきった(蒸発材料10をすべて蒸発させた)状態で、なおも電子銃50から電子ビームBが出射されても、電子ビームBはその支持部17に入射されるので、チャンバ13内での汚染を防止することができる。

【0038】

材料保持機構15の一部を構成する部材として、例えば、ハース16の下部に蒸発材料10の側面の少なくとも一部を保持する別の保持部材が設けられていていてもよい。この保持部材として、例えば、昇降機構11による蒸発材料10の昇降時に、蒸発材料10の移動をガイドするガイド部材が設けられていてもよい。

【0039】

電子銃50は、チャンバ13の側部に接続されている。電子銃50は、チャンバ13内に電子ビームBを出射する。出射された電子ビームBは、その軌道がチャンバ13内に設けられた偏向コイル12により曲げられることにより、材料保持機構15により保持された蒸発材料10の上面に入射する。蒸発材料10の上面(10a)は、すなわち、キャリア25に保持された基板Wに対向する対向面である。

【0040】

メインコントローラ14は、基本的にはCPU(Central Processing Unit)、RAM(Random Access Memory)、ROM(Read Only Memory)等のハードウェアを有するコンピュータにより構成される。

【0041】

図2は、電子銃50の構成を概略的に示す断面図である。

【0042】

この電子銃50は、ピアス式の電子銃50である。電子銃50は、電子ビームBの進行方向の上流側から順に、フィラメント55、カソード56、ウェネルト57、アノード58及びビーム集束部60を備える。また、電子銃50は、電子銃ドライバ59に接続されている。フィラメント55にはフィラメント電源53が接続されている。また、カソード56はとフィラメント電源53との間には、カソード電源52が接続されている。

【0043】

フィラメント55、カソード56、ウェネルト57、アノード58及びビーム集束部60は、ケーシング65内に収容されている。ケーシング65内は真空ポンプ22により真空排気可能となっている。ケーシング65の一端部には開口部65aが形成されており、また、チャンバ壁13aの側壁の一部にも開口部13bが形成されている。これらの開口部同士が接続されるように、ケーシング65及びチャンバ壁13aが接続される。これにより、ケーシング65内とチャンバ13内とが連通する。

【0044】

フィラメント電源53によりフィラメント55が通電することにより加熱され、これによりフィラメント55は熱電子を発生する。カソード56とフィラメント55との間にはカソード電源52により電場が形成され、フィラメント55が発生した熱電子が加速してカソード56に衝突する。この熱電子の衝突及びフィラメント55からの輻射熱により、カソード56が加熱され、カソード56の表面から熱電子が放出されるようになっている。このように放出された熱電子が電子ビームBとなる。フィラメント55、カソード56及びアノード58は、電子ビームBの発生源である。

【0045】

カソード56の周縁部に配置されたウェネルト57(ビーム形成電極)は、カソード56から放出される電子を電場で制御し、電子を集束させる。ウェネルト57は例えばリング状に形成されている。カソード56とアノード58との間には、加速電源51により電場が形成され、これにより、カソード56からの熱電子がウェネルト57を通ってアノード58側へ加速するようになっている。

【0046】

ビーム集束部60は、筒状のフローレジスタ63、このフローレジスタ63の周囲に配置された集束コイル61(フォーカスコイル)、及び、揺動コイル62を有する。フローレジスタ63及び集束コイル61は、電子ビームBのビーム径を形成する。ビーム径は、蒸発材料10の上面10aの径より十分小さくなるように設定される。

【0047】

揺動コイル62は、電子ビームを所定の振幅範囲内で、電子ビームBを揺動する揺動器として機能する。メインコントローラ14は、揺動コイル62に印加される電流または電圧を制御することで、揺動コイル62が作る磁場を任意に制御し、これにより電子ビームBを各種の揺動パターンで揺動させることができる。

【0048】

電子銃ドライバ59は、上記各電源51〜53、集束コイル61及び揺動コイル62等を駆動する。例えば、電子銃ドライバ59は、メインコントローラ14による制御信号に応じて、所定の電流または電圧を、集束コイル61及び揺動コイル62に加える。

【0049】

揺動パターンの周波数や、2軸方向での周波数差等は、蒸発材料10の融点、熱伝導率、溶解温度/蒸発温度の関係、あるいは、真空蒸着装置100の連続運転時間等によって、適宜設定され得る。

【0050】

なお、フィラメント55の近傍には、イオンコレクタ54が配置されている。電子銃50からチャンバ13に向かって電子ビームBを照射すると、電子ビームBがチャンバ13の内部ガスと衝突してイオンを発生させる。そして発生したイオンの一部が、電子銃50のカソード56に向かって逆流する場合がある。イオンコレクタ54は、このイオンを捕集する機能を有する。

【0051】

以上のように構成された真空蒸着装置100の動作を説明する。

【0052】

上述したように、フィラメント電源53、カソード電源52及び加速電源51から各部に電源が投入されることにより、電子銃50は電子ビームBを出射する。出射された電子ビームBは、偏向コイル12によって図1に示すように曲げられ、材料保持機構15により保持された蒸発材料10の上面10aに入射する。これにより、蒸発材料10が加熱される。

【0053】

メインコントローラ14または電子銃ドライバ59は、上記したように、揺動コイル62が作る磁場を制御することにより、所定の揺動パターンにより電子ビームBを揺動させる。この場合、メインコントローラ14及び電子銃ドライバ59のうち少なくとも一方は、制御部として機能する。電子ビームBが照射された蒸発材料10が所定温度になると溶解または昇華し、蒸発した蒸発材料10が、対向する基板Wの表面に堆積して薄膜が形成される。

【0054】

メインコントローラ14は、昇降機構11の動作を制御する図示しないドライバに制御信号を送ることにより、そのドライバは、支持部17の昇降動作を制御する。例えばドライバは、支持部17を待機位置(初期位置)に位置させたり、また、蒸着処理中において蒸発材料10の上面10aを一定の高さに維持するように、その支持部17の高さ位置を制御したりする。

【0055】

後者の場合、ドライバは、蒸発材料10の上面10aの高さ位置を一定に維持するために、定期的または連続的に、支持部17の上昇動作を実行すればよい。その上昇動作の周期またはスピードは、例えばメインコントローラ14が、成膜レート、電子ビームBのパワー、あるいは蒸発材料10の種類(材料種及びその大きさ等)等の条件に基づいて設定すればよい。メインコントローラ14は、ユーザーがそれらの条件を、メインコントローラ14に入力するためのプログラムを備えていてもよい。

【0056】

ここで、図3A及びBは、一方向(X軸方向)及びそれに直交する方向(Y軸方向)を振幅方向とする、電子ビームBの揺動パターンを示すそれぞれ示すグラフである。すなわち、これらの振幅は、電子ビームBの、蒸発材料10の上面10a上での振幅に相当する。これらの波形は、例えば三角波とされる。これらのグラフの横軸は時間である。

【0057】

図4は、この揺動パターンにしたがって揺動する電子ビームの、蒸発材料10の上面10aでの走査軌跡を模式的に示す図である。図3A及びBにおいて、X及びY軸方向は、図4に示した蒸発材料10の上面10aの位置を決定する2次元座標のX及びY軸方向に一致している。図3Aに示すように、この揺動パターンは、電子ビームBが蒸発材料10の上面10aの外形にしたがって動くようなパターンである。具体的には、電子ビームBの揺動の各振幅を結ぶ包絡線が、蒸発材料10の上面の外形に沿うように形成される。本実施形態では、蒸発材料10は円柱状に形成され、その上面10aが円形なので、その包絡線は円形とされる。蒸発材料10が四角柱の場合、包絡線は、その上面10aの四角形に合わせて、四角形に形成されるようにすればよい。

【0058】

図3AとBを比べると、X軸方向での揺動周波数に比べ、Y軸方向での揺動周波数の方が小さくなっている。このようにすることで、図4に示すように、例えば1回目の電子ビームの走査軌跡(実線で示す)と、2回目の電子ビームの走査軌跡(破線で示す)とを2次元的に異なるように形成することができ、干渉を防ぐことができる。例えばX軸方向の揺動周波数を300〜700Hzとする場合、Y軸方向の揺動周波数は100〜400Hzに設定される。

【0059】

X軸方向での最大振幅値とY軸方向での最大振幅値は、同じでもよいし、異なっていてもよい。

【0060】

なお、図3A、B及び図4では、説明を分かりやすくするため、電子ビームの軌跡を模式的に描いており、この図は周波数が比較的低い状態に対応している。揺動周波数が上記したような範囲の周波数(X軸方向:300〜700Hz、Y軸方向:100〜400Hz)である場合、電子ビームの軌跡の形状は、後述の図5Aの写真で示すような波形に対応する形状となる。

【0061】

なお、揺動コイル62による電子ビームの揺動パターンは、メインコントローラ14が備えるファンクションジェネレータにユーザーにより設定されればよい。

【0062】

以上のように、本実施形態に係る真空蒸着装置100では、メインコントローラ14及び/または電子銃ドライバ59により、電子ビームBが、蒸発材料10の上面10aの外形にしたがって揺動するように、揺動コイル62が制御される。これにより、電子ビームが、その上面10a全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布(蒸発流密度)を均一にすることができる。その結果、成膜レートの安定化を図ることができ、基板Wに形成される蒸着膜の膜厚分布を均一にすることができる。

【0063】

参考説明として、図23は、るつぼを示す断面図である。るつぼ901は、蒸発材料903を収容し、その蒸発材料903に電子ビームB1が照射される。なお、この図に示したるつぼ901は、水冷方式の冷却部902を有している。

【0064】

(第1の実施形態に対応する実施例1と、参考実施例との比較)

本発明者は、この真空蒸着装置100を使用して、以下の条件で基板Wに蒸着を行った。

【0065】

<本技術の実施例1(第1の実施形態に対応する実施例)の条件>

・蒸発材料:Mo、直径50.8mm(2インチ)、高さ250mmの円柱形状

・ハース:材料はCu、水冷式

・電子銃:60kWのピアス式電子銃、加速電圧30kV、エミッション電流(カソード56から放出される電流)2A

・揺動コイルの揺動周波数:X軸方向500Hz、Y軸方向222Hz

・揺動コイルによる電子ビームの揺動パターン:各振幅を結ぶ包絡線が蒸発材料の上面の外形に沿うように形成されるパターン(図3A、B及び図4参照)

・昇降機構により、蒸発材料の上面である蒸発面の高さを一定とした。

【0066】

図5Aは、実施例1において、メインコントローラ14のファンクションジェネレータを用いて本発明者によって設定された、上記揺動周波数を持つ揺動パターンの波形を示す写真である。

【0067】

図5Bは、実施例1において、揺動パターンで電子ビームが照射されている時の、蒸発材料10の上面を示す写真である。本技術では、電子ビームが蒸発材料10の上面の全面に均一に入射し、均一に発光しているのがわかる。

【0068】

図5Cは、実施例1による蒸着処理後の蒸発材料10の上面10aを示す写真である。また、図5Dは、蒸着処理後に、蒸発材料10の側面及びその大きさを示した写真である。これらの図5C及びDに示すように、蒸発材料10の上面10aが、図6C(後述)に示す蒸発材料の上面と比べ、均一の面になっていることが分かる。

【0069】

実施例1と対比される参考実施例として、本発明者は、上記第1の実施形態に係る真空蒸着装置100を用い、上記実施例1の条件のうち、電子ビームの揺動パターンのみを変えて、基板Wに蒸着を行った。この参考実施例における揺動パターンの波形は、例えば時間軸で一定の振幅を持つ三角波である。X及びY軸方向における揺動周波数は、上記<本技術の実施例1の条件>の揺動周波数とそれぞれ同じである。

【0070】

図6Aは、その参考実施例における電子銃50の揺動パターンを示すグラフである。この揺動パターンの波形は時間軸で一定の振幅を持つ。

【0071】

図6B〜Dは、参考実施例として得られた結果を示す写真である。図6Bは、この揺動パターンで電子ビームが照射されている時の、蒸発材料の上面を示す写真である。時間軸で一定の振幅を持つ揺動パターンの場合、図6Bにおいて破線で囲まれる四角形の中にのみ電子ビームが照射される。このグレースケールの写真では分かりにくいが、四角形内の発光色と、四角形外の発光色とが異なっており、これは、四角形外の材料が溶解しにくくなっている状態にあるということである。

【0072】

図6Cは、参考実施例による蒸着処理後の蒸発材料の上面を示す写真である。上述のように、電子ビームの照射範囲が四角形とされるので、その四角形内のみ蒸発材料が溶解した痕跡が見られ、その上面の外形を形成するエッジ部には、スカル(scull:残留した金属)がリング状に形成される。なお、図6Dは、蒸発材料の上面及びその上面の直径(単位:cm)を示した写真である。

【0073】

図7は、このようにスカル1011が形成された蒸発材料1010の断面を示す模式図である。蒸発材料1010の上面からある程度溶解(溶解部1012)が進むと、このようにスカル1011が形成され、矢印で示すように斜め方向の材料の蒸発流が妨げられる。すなわち、スカル1011が形成されることにより蒸発する材料の拡散が妨げられる。これにより、広い範囲での蒸着が困難となる。また、スカル1011の径方向の厚さが薄い場合には、スカル1011が内側や外側に倒れるおそれがある。例えばスカル1011が内側に倒れると、スカル1011内で元々溶解している金属に、倒れた固体の金属が混じるので、蒸発面が不均一となる。その結果、蒸発レート及び成膜レートが不安定となる。

【0074】

この点、上記実施例1によれば、スカル1011が形成されず、上述のように、電子ビームがその上面10aの全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布を均一にすることができる。これによりスカル1011が形成される結果生じる問題も抑制することができる。

【0075】

また、昇降機構11により、蒸発材料10の上面10a、すなわち蒸発面の高さを一定に維持することができる。ハース16が本実施形態のようにリング状ハースであって、また、そのハース16が冷媒流路18を有する場合に、仮に蒸発面の高さが一定に維持できない場合、次のような問題が起こる。すなわち、蒸発材料10とハース16との接触面積が変化することにより、冷媒流路18を通る冷却水に奪われる熱量が変動し、蒸発レートが不安定となる。しかし、本実施形態では、昇降機構11によりその蒸発材料10の対向面の高さ位置が一定に保たれることにより、当該接触面積を一定に保ち、その蒸発材料10とハース16との間の熱伝導(例えば、単位時間当りの熱伝導量)を一定にすることができる。その結果、蒸発レートが安定となり、成膜レートを安定させることができる。

【0076】

図8は、実施例1及び参考実施例において、Moの成膜レートが100オングストローム/秒に一定になるように設定された時の、蒸発時間と成膜レートとの関係を示すグラフである。具体的には、蒸発材料(Mo)の直上980mmの位置にCRTM(水晶振動式膜厚モニタ)が設置され、そのCRTMにより得られるデータに基づいて、成膜レートが上記値となるように電子銃50へのフィードバック制御が行われた。そのほかの条件は、以下の通りである。

【0077】

測定時間:200分間

チャンバ13内の圧力:2×10-4Pa

実施例1における電子銃への投入パワーの平均値:36kW

参考実施例における電子銃への投入パワーの平均値:40kW

【0078】

図8から、本実施形態における成膜レートが、参考実施例におけるそれよりも安定していることが分かる。

【0079】

[第2の実施形態]

【0080】

図9は、本発明の第2の実施形態に係る真空蒸着装置を示す図である。これ以降の説明では、図1等に示した実施形態に係る真空蒸着装置100が含む部材や機能等について同様のものは説明を簡略化または省略し、異なる点を中心に説明する。

【0081】

真空蒸着装置200は、ハースが設けられていない点で、第1の実施形態に係る真空蒸着装置100と異なり、それ以外の点では、真空蒸着装置100と同様である。また。電子銃50の揺動コイル62による、電子ビームの揺動パターンも、上記第1の実施形態と同様である。

【0082】

このように構成された真空蒸着装置200は、第1の実施形態と同様の効果を奏する上、蒸発材料10からハースへの熱伝導によるエネルギーの損失がない。このため、電子銃50から投入した電子ビームのエネルギーを有効に使用することができる。このようにエネルギーの使用効率が高いというメリットの他、第2の実施形態によれば、ハースを使用しないことから、蒸発レート、蒸発流分布及び成膜レートがさらに安定する。

【0083】

また、ハースやるつぼを使用しないので、冷却水等へのエネルギーの損失がなく、電子ビームのエネルギーを有効に使用することができるため、蒸発材料に投入するパワーを削減できる。これにより、チャンバ13内の電子及びイオンの密度が減少し、基板Wへのダメージを小さくすることができる。また、チャンバ壁13aの温度上昇も抑えることができるため、チャンバ壁13aからのガスの放出による基板Wへのコンタミネーションも低減できる。さらに、ハースに使用される冷却水も必要ないので、冷却水用のチラーに使用する電力を少なくすることができ、省エネルギー化を図ることができる。

【0084】

以下、この第2の実施形態に対応する実施例2と、上記実施例1とを比較する。実施例2では、ハースが設けられていない点を除いて、上記実施例1の条件と同様の条件で、蒸着処理が行われた。

【0085】

図10は、本実験で得られた、電子銃50への投入パワーと成膜レートとの関係を示すグラフである。本発明者は、蒸発材料10の直上980mmの位置にガラス基板Wをセットし、そのガラス基板Wに蒸着された膜の膜厚を成膜時間で除算することにより、成膜レートを算出した。

【0086】

実施例1における電子銃50による電子ビームの発生のための投入パワーは、45kWであり、成膜レートは、138オングストローム/秒となった。実施例2では、138オングストローム/秒の成膜レートを得るために、電子銃50による電子ビームの発生のための投入パワーは、28kWであった。つまり、蒸発材料10がMoである場合に、同じ蒸発量を得るための投入パワーについて、実施例1と2を比べると、実施例2が実施例1の65%以下となる、という結果が得られた。すなわち、35%以上のエネルギー損失を防止することができた。この場合の、実施例1及び2におけるパワー消費は、それぞれ以下の通りである。

【0087】

実施例1の場合は以下の通りである。

蒸発材料であるMoの蒸発に使用されたパワー:約2kW、

ハースの冷却水に奪われたパワー:約32kW、

Moの上面から輻射により放出したパワー:約6kW、

Moの下部から支持部へ熱伝導により奪われたパワー:約5kW

【0088】

実施例2の場合は以下の通りである。

蒸発材料であるMoの蒸発に使用されたパワー:約2kW、

Moの上面から輻射により放出したパワー:約6kW、

Moの側面から輻射により放出したパワー:約14kW、

Moの下部から支持部へ熱伝導により奪われたパワー:約6kW

【0089】

ちなみに、Moの融点は2890Kであり、Moの実用上十分な蒸発速度である10-5〜10-3(g・cm-2・s-1)を得るための温度は、2550〜3100Kである。

【0090】

参考説明として、図11は、ブロック法による蒸発材料への電子ビームの照射方法を示す図である。この方法では、蒸発材料910をブロックとして、その蒸発材料910の上面911aの一部に電子ビームB2が照射されて溶解し、溶解しない周囲の部分はるつぼの機能を有する。しかしながら、この方法では、溶解しない周囲の部分を材料として使用しないため、蒸発材料910の使用効率が悪くなり、生産コストが高くなる。また、この方法では、蒸発材料910の一部を蒸発させるため、熱伝導率の小さい材料に限られ、また、蒸発材料910が少ない場合、湯漏れ(溶解した液体金属が下方に垂れ落ちること)が起こるおそれもある。

【0091】

第2の実施形態に係る蒸着処理は、このブロック法に近いが、以下のようにして湯漏れ対策が行われる。すなわち、300℃以内の融点(溶解温度)と沸点(蒸発温度)との差を持つ材料が用いられる。これは、融点及び沸点の差が300℃より大きい場合、電子ビームでその材料を溶解途中でその液体量が多くなり、上記湯漏れが起こるおそれがあり、危険である。

【0092】

図12は、各種の蒸発材料の融点及び沸点等の特性を示す表である。第2の実施形態では、この表に挙げられた蒸発材料のうち、300℃以内の融点及び沸点の差を持つ材料(二重丸の印が付けられた材料)が用いられる。なお、上記したようなるつぼや、上記第1の実施形態に係るハース16が用いられる蒸着処理の場合、湯漏れの問題も起こらないため、図12に示す表のすべての材料を用いることができる。

【0093】

図13は、上記実施例2と、参考実施例との比較であって、スプラッシュ(splash)の発生数を測定した結果を示すグラフである。スプラッシュは、電子ビームが蒸発材料の上面の中央部に集中して入射し、その中央部の温度が高くなると、溶解した液体が飛散する現象である。また、その中央部の温度が高くなり、その上面の溶解した液体の内部から蒸発が起こる、スピッティング(spitting)が発生することもある。

【0094】

この実験では、100オングストローム/秒、150オングストローム/秒の成膜レートにおけるスプラッシュの数が測定された。成膜レートは、蒸発材料(Mo)の直上980mmの位置にCRTM(水晶振動式膜厚モニタ)が設置され、そのCRTMにより測定された。また、蒸発材料から10分間に飛び出すスプラッシュの数が監視され、1分間のスプラッシュ数に換算された。

【0095】

図13から、第2の実施形態に相当する実施例2では、参考実施例に比べ、スプラッシュの数が各成膜レートでの実験ごとに1/15、1/18にそれぞれ減少した。これは、参考実施例に比べ、同じ成膜レートを得るための電子ビームの投入パワーが減ったためである。また、本技術に特徴的な電子ビームの揺動パターン(図3及び4参照)により、蒸発材料の蒸発表面の温度が均一になったためである。また、本技術によれば、スピッティングの発生も抑制することができる。

【0096】

スプラッシュ及びスピッティングの発生を抑制することにより、これに起因する、基板Wの欠陥(主にパーティクルによる欠陥)を減少させることができる。

【0097】

なお、電子銃50による電子ビームの発生のための投入パワーと成膜レートとの関係は、実施例2の場合、22kWで100オングストローム/秒、31kWで150オングストローム/秒となった。

【0098】

[第3の実施形態]

【0099】

図14は、本発明の第3の実施形態に係る真空蒸着装置の構成を示す模式的な図である。なお、これ以降の実施形態に係る図では、図14に示すように真空蒸着装置300を簡単に模式的に記載している。しかし、実際には、図14以降に示した真空蒸着装置300と、図9に示した真空蒸着装置100とは、下記の異なる点として説明する部分以外では、同様の構成及び機能を有している。なお、昇降機構11により蒸発材料10が上昇可能であることを白矢印で示している。

【0100】

第3の実施形態に係る真空蒸着装置300は、蒸発材料10の側面の周りに、蒸発材料10に非接触で配置されたリフレクタ31をさらに備える。リフレクタ31は、円筒形状でもよいし、多角筒形状でもよい。あるいは、リフレクタ31は、蒸発材料10の側面の周りの一部に配置されていてもよい。リフレクタ31は、蒸発材料10の融点を考慮して適切な融点温度を有する材料が用いられる。

【0101】

リフレクタ31が設けられることにより、蒸発材料10の側面10bからの輻射により放出されるパワー役14kWの約60%以上を低減することができ、エネルギーの損出を抑えることができる。また、これによりチャンバ13の温度上昇を抑えることもできる。

【0102】

[第4の実施形態]

【0103】

図15は、本発明の第4の実施形態を説明するための図である。

【0104】

本実施形態に係る装置としては、図9と同様の真空蒸着装置200が用いられる。本実施形態では、蒸発材料210が円錐形状(の一部)を有する。蒸発材料210は、その支持部17に違い側ほど、幅広に形成されている。蒸発材料210の側面210bが斜めに形成されているので、蒸発材料210の上面210aの溶解した液体が、下方まで垂れ落ちることを抑制することができる。したがって、この蒸発材料210として、第1〜3の実施形態に係る装置に用いられる蒸発材料と比べて、より多くの材料を採用することができる。

【0105】

[第5の実施形態]

【0106】

図16は、本発明の第5の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【0107】

本実施形態に係る真空蒸着装置400では、支持部17に支持された蒸発材料10の側面10bの周りに、蒸発材料10に非接触で配置された冷却機構36が設けられている。冷却機構36を支持する支持台33の中央部には開口33aが形成されており、この開口33aを介して、支持部17に保持された蒸発材料10が、図示しない昇降機構11により昇降可能とされている。

【0108】

冷却機構36は、例えば支持台33上に支持された円筒部材35を有し、この円筒部材35内に冷媒流路34が設けられている。冷媒流路34は例えば複数設けられている。冷媒流路34は、蒸発材料10の周りを周回するようにリング状に形成され、水、オイル、ガス等の冷媒を流通させる。冷媒流路34は、入口と出口をそれぞれ1つずつ有するような1本のスパイラル状に形成されていてもよい。円筒部材35の材料は、上記リフレクタ31の材料が用いられればよい。

【0109】

このような構成によれば、冷却機構36と蒸発材料10とは直接接触しないため、熱伝導によるエネルギー損出をなくすことができる。また、チャンバ壁13aの温度上昇も抑えることができる。

【0110】

[第6の実施形態]

【0111】

図17は、本発明の第6の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【0112】

本実施形態に係る真空蒸着装置500では、二重構造のリフレクタ131が蒸発材料10の周囲に配置される他、支持台33あるいは支持部17の下部に、加熱機構37が配置されている。加熱機構37としては、セラミックヒータやカーボンヒータ等が用いられる。

【0113】

このような構成によれば、蒸発材料10の上部と下部との温度差が低減されるので、蒸発材料10の温度が安定する。その結果、蒸発レート及び成膜レートが安定になる。

【0114】

本実施形態に対応する装置での実験では、熱伝導により失われるエネルギー6kWの約50%である約3kWを低減できた。

【0115】

[第7の実施形態]

【0116】

図18Aは、本発明の第7の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【0117】

本実施形態に係る真空蒸着装置600では、複数の蒸発材料10をストックするストック室40が、チャンバ13に接続されている。例えばこのストック室40はチャンバ13の下部に接続され、チャンバ13内及びストック室40内は、開口部41を介して連通している。ストック室40は真空状態を維持できるように、図示しない真空ポンプ等が接続されている。あるいは、チャンバ13に接続された真空ポンプが、このストック室40を真空排気するような構成であってもよい。

【0118】

真空蒸着装置600は、ストック室40で待機している蒸発材料10を順に1つずつチャンバ13に供給する図示しない供給機構が設けられている。供給機構は、例えばストック室40内で待機している蒸発材料10を開口部41付近まで搬送する水平搬送部と、開口部41を介して蒸発材料10を上昇移動させる垂直搬送部とを有する。

【0119】

この真空蒸着装置600では、図18Bに示すように、蒸発材料10同士が接触している。このように蒸発材料10同士が接触することにより、図示しない昇降可能な保持部材により保持された下側の蒸発材料102(第2の蒸発材料)が、材料保持機構の一部を構成する挟持機構38(リング状ハースでもよい)により保持された上側の蒸発材料101(第1の蒸発材料)を支持している。図示しない垂直搬送部に設けられた保持部材が、下側の蒸発材料102を保持し、この保持された蒸発材料102が上昇することにより上側の蒸発材料101を押し上げる。これにより、電子ビームBに照射されている、上側の蒸発材料101の上面の高さを一定に制御することができる。あるいは、当該上面の高さを一定に制御するのではなく、定期的に、昇降機構11(図1参照)が下側の蒸発材料10を上昇させてもよい。電子ビームの照射後に、図18Cに示すように、挟持機構38による上側の蒸発材料101の支持が解除されるようにしてもよい。

【0120】

このように、複数の蒸発材料10を連続的に処理することができ、蒸着処理の連続処理時間を延ばすことができる。これにより、基板Wの生産性が向上する。

【0121】

以上、第2〜7の実施形態では、ハースが設けられていない構成を示したが、第1の実施形態のようにハース16が設けられていてもよい。

【0122】

[第8の実施形態]

【0123】

図19は、本発明の第8の実施形態を説明するための図であり、電子ビームの照射方法を説明するための図である。本実施形態で用いられる装置は、上記第1〜7に係る真空蒸着装置のうちどれでもよい。

【0124】

メインコントローラ14は、蒸発材料10の上面10aのうちエッジ領域10eと、そのエッジ領域10e以外の領域であってそのエッジ領域eに囲まれた内部領域10fとで、それらに入射する電子ビームのパワー密度(絞りパワー密度)を変える。具体的には、メインコントローラ14は、集束コイル61に加える電流または電圧を制御することにより、電子ビームのパワー密度を変えることができる。

【0125】

例えばメインコントローラ14が、上記した第1の実施形態における三角波の揺動パターン(図3A及びB)を用いて、電子ビームを揺動させるとする。この場合に、電子銃ドライバ59は、三角波のうち、電子ビームが上面10aのうち内部領域10fに入射する時は、そのパワー密度を第1の値に設定し、電子ビームがエッジ領域10eに入射する時は、そのパワー密度を第1より高い第2の値に設定する。この第1及び第2の値の比は、適宜設計され得る。

【0126】

このようにパワー密度を上面10aの領域に応じて変更することにより、上面10aのうち、固化しやすいエッジ領域10eの蒸発を促進させることができる。特に、ハースやるつぼ等を使用する場合、蒸発材料10から、それらハースやるつぼへの熱伝導が増えるため、エッジ領域10eが固化しやすくなる。したがって、本実施形態は、ハースやるつぼを使用する場合には特に有効である。

【0127】

図20Aは、ピアス式電子銃における、集束コイル61(図2参照)の電流値と、電子ビームの直径との関係を示すグラフである。このグラフに関する実験では、電子ビームの電流値が400mA、電子ビームのパス長は700mmである。グラフは、集束コイル61の電流値が2.5Aの時に、電子ビームの直径が小さい、つまり、最もパワー密度が大きいことを示している。

【0128】

図20B及びCは、この実験において集束コイル61の電流値をそれぞれ1.0A、2.5Aとした時の、電子銃50内部の電子ビームの様子を示す写真である。

【0129】

この第8の実施形態において、メインコントローラ14は、パワー密度ではなく、蒸発材料10の上面の内部領域10fとエッジ領域10eとで、それらに入射する電子ビームのパワー(ここではフィラメント電源53の投入パワー)を変えてもよい。あるいは、メインコントローラ14は、電子ビームのパワー及びパワー密度の両方を、それらの領域に応じて変えてもよい。

【0130】

[第9の実施形態]

【0131】

図21は、本発明の第9の実施形態を説明するための図であり、蒸着処理を説明するための図である。本実施形態では、複数の蒸発材料10A、10B、10C及び10Dがチャンバ13内に配置されている。図21ではその平面図を表している。例えば4つの蒸発材料10A〜10Dが、四角形を作るように配置されている。4つの蒸発材料10A〜10Dの各中心座標は、A(x1,y1)、B(x2,y1)、C(x1,y2)、D(x2,y2)で表されている。1つの電子銃50が電子ビームを出射して、所定時間ごとに電子ビームの方向を変えることにより、これら4つの蒸発材料10A〜10Dに電子ビームを所定時間ごとに順にそれぞれ照射する。本実施形態の場合、電子銃50は、ピアス式電子銃が用いられる。

【0132】

このように離れた複数の蒸発材料10A〜10Dに電子ビームを照射するために、電子銃50は、揺動コイル62を制御することにより複数の方向に電子ビームをそれぞれ出射することができる。あるいは、複数の方向の各開き角度が大きい場合、電子銃50は、揺動コイル62を用いずに、別のコイルや別のビーム路を備えることにより、複数の方向に電子ビームを出射することができる。

【0133】

図22A及びBは、X及びY軸における、揺動コイル62により揺動される電子ビームの波形を示す図である。図22A及びBに示した揺動パターンによれば、蒸発材料10A→10B→10C→10Dの順に電子ビームが照射される。電子銃50は、4番目の蒸発材料10Dの照射が終了した後、1番目の蒸発材料10Aから順に再度照射処理を行う。

【0134】

また、蒸発材料10A〜10Dごとの上面での電子ビームの揺動パターンは、図3A及びBに示したパターンと同様であり、蒸発材料10A〜10Dの上面の外形にしたがって電子ビームが揺動する。なお、図22A及びBでは、両軸での揺動の周波数が同じになっているが、これらは図3A及びBに示したように異なっていてもよい。

【0135】

蒸発材料の単位面積当りの蒸発量は、スプラッシュやスピッティングの発生により実用上制限されるため、成膜レートを上げるためには、蒸発材料の上面(蒸発面)の面積を大きくするか、または、本実施形態のように複数の蒸発材料を設置すればよい。

【0136】

本実施形態によれば、蒸発材料10A〜10Dごとに均一な蒸発流分布を発生させることができる。複数の蒸発材料10A〜10Dが用いられるので、成膜レートが向上し、処理時間も短縮される。なお、蒸発材料10A〜10Dはそれぞれ異なる材料として使用されてもよい。

【0137】

これらの蒸発材料10A〜10Dを保持する機構としては、上記した各実施形態の材料保持機構15を採用することができる。例えば、これらの蒸発材料10の設置間隔をできるだけ狭くした場合、第2の実施形態のように、ハースを使用しない形態を選択することにより、第1の実施形態のハース16を使用する場合に比べ、当該設置間隔を狭くすることができる。設置間隔が狭いほど、基板Wへの蒸発流の入射角を一定(均一)に近づけることができる。

【0138】

[その他の実施形態]

【0139】

本発明は、以上説明した実施形態に限定されず、他の種々の実施形態を実現することができる。

【0140】

上記各実施形態では、支持部17を昇降する昇降機構11はなくてもよい。この場合、例えば図23に示したようなるつぼを使用してもよい。

【0141】

揺動パターンの形状は、三角波でなくてもよく、電子ビームが、蒸発材料10の上面10aの外形にしたがって揺動する揺動パターンであれば、矩形波、のこぎり波、サイン波等、あるいはこれらの組み合わせ等、何でもよい。あるいは、揺動パターンは、上記のような往復動ではなく、蒸発材料10の上面の外形に沿うようにして揺動するパターンであれば、例えばスパイラル状、あるいは、大きさの異なる何重ものサークル状(円形に限られない)のパターンであってもよい。

【0142】

上記各実施形態では、ピアス式電子銃が用いられたが、偏向式(トランスバース式)の電子銃等、他の方式の電子銃が用いられてもよい。

【0143】

基板Wを保持する保持機構として、搬送装置20に設けられたキャリア25を例に挙げたが、この保持機構は、搬送装置20に設けられていなくてもよい。つまり、保持機構は、真空蒸着装置内のチャンバ13内に備えられた保持機構であってもよい。

【0144】

上記第9の実施形態では、1つの電子銃50が用いられたが、複数の電子銃が用いられてもよい。この場合、電子銃の数と蒸発材料の数とが一致していてもよいし、一致していなくてもよい。

【0145】

以上説明した各形態の特徴部分のうち、少なくとも2つの特徴部分を組み合わせることも可能である。

【符号の説明】

【0146】

10、10A〜10D、101、102、210…蒸発材料

10a…上面(対向面)

10b…側面

10e…エッジ領域

10f…内部領域

11…昇降機構

14…メインコントローラ

15…材料保持機構

16…リング状ハース

17…支持部

18…冷媒流路

25…キャリア

31、131…リフレクタ

36…冷却機構

37…加熱機構

38…挟持機構

50…電子銃

60…ビーム集束部

61…集束コイル

62…揺動コイル

63…フローレジスタ

100、200、300、400、500、600…真空蒸着装置

【技術分野】

【0001】

本発明は、電子ビーム蒸着を行う真空蒸着装置、これに用いられる電子銃及びその蒸着方法に関する。

【背景技術】

【0002】

真空蒸着法は、薄膜を効率良く形成する方法として、幅広い分野で用いられている。薄膜を形成する材料(蒸発材料、蒸着材料と呼ばれる。)を蒸発させるための加熱源として、電子ビーム、抵抗加熱、誘導加熱、イオンビーム等が用いられる。電子ビームによる加熱は、高融点金属や酸化物等、多くの材料に適用され、かつ、電子ビームによる加熱方式の場合、蒸発材料及びるつぼ等によるコンタミネーションが少ない。このような理由から、電子ビーム加熱方式は、電子装置に用いられる薄膜を形成する場合に用いられる場合が多い。

【0003】

特許文献1に記載された、電子ビーム蒸着に用いられる電子銃装置は、偏向コイル(3)による電子ビーム(8)の軌道と、走査コイル(5)による電子ビーム(8)の軌道とを制御する制御装置(21)を備えている。制御装置(21)で設定される、これらの偏向コイル(3)及び走査コイル(5)の各電流値の組み合わせによって、電子ビームの照射対象となる蒸着材料(7)へ入射する電子ビーム(8)の入射角がそれぞれ決定される。このように電子ビームの入射角が制御されることにより、蒸着材料の溶け跡が平均化される(例えば、特許文献1の明細書段落[0005]〜[0009]及び[0033]等を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−163668号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、電子ビーム蒸着を行う真空蒸着装置では、蒸発材料をできるだけ均一に蒸発させることが要求される。特に、蒸発材料の、基板等の蒸着対象物に対向する対向面内で、その対向面から発生する蒸発流密度の分布が不均一である場合、蒸着対象物に蒸着された膜の膜厚分布が不均一となり成膜レートが不安定となるおそれがある。

【0006】

以上のような事情に鑑み、本発明の目的は、蒸発材料の、蒸着対象物に対向する対向面内で、蒸発流密度の分布を均一にすることができる真空蒸着装置、これに用いられる電子銃及びその蒸着方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係る真空蒸着装置は、対象物保持機構と、材料保持機構と、電子銃と、制御部とを具備する。

前記対象物保持機構は、蒸着の対象物を保持する。

前記材料保持機構は、前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する。

前記電子銃は、電子ビームを発生する発生源と、前記発生した電子ビームを揺動させる揺動器とを有し、前記揺動する前記電子ビームを出射する。

前記制御部は、前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する。

【0008】

本発明の一形態に係る電子銃は、蒸着の対象物を保持する対象物保持機構と、前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する材料保持機構とを備えた真空蒸着装置に用いられる電子銃である。

前記電子銃は、電子ビームを発生する発生源と、前記発生した電子ビームを揺動させる揺動器とを具備する。また、前記電子銃は、前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する制御部を備える。

【0009】

本発明の一形態に係る真空蒸着方法は、所定位置で保持された蒸着の対象物に対向するように蒸発材料を保持することを含む。

発生した電子ビームを揺動させる揺動器を有する電子銃を用いて、前記電子ビームが前記蒸発材料に照射される。

前記保持された前記蒸発材料の、前記保持された対象物に対向する対向面の外形にしたがって、前記電子ビームが揺動するように、前記電子銃の揺動器が制御される。

【発明の効果】

【0010】

以上、本発明によれば、蒸発材料の、蒸着対象物に対向する対向面内で、蒸発流密度の分布を均一にすることができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の第1の実施形態に係る真空蒸着装置の構成を概略的に示す図である。

【図2】図2は、電子銃の構成を概略的に示す断面図である。

【図3】図3A及びBは、一方向(X軸方向)及びそれに直交する方向(Y軸方向)を振幅方向とする、電子ビームの揺動パターンを示すそれぞれ示すグラフである。

【図4】図4は、この揺動パターンにしたがって揺動する電子ビームの、蒸発材料の上面での走査軌跡を模式的に示す図である。

【図5】図5A〜Dは、実施例1に関連する写真である。

【図6】図6Aは、参考実施例における電子銃の揺動パターンを示すグラフである。図6B〜Dは、参考実施例に関連する写真である。

【図7】図7は、スカルが形成された蒸発材料の断面を示す模式図である。

【図8】図8は、実施例1及び参考実施例において、Moの成膜レートが100オングストローム/秒に一定になるように設定された時の、蒸発時間と成膜レートとの関係を示すグラフである。

【図9】図9は、本発明の第2の実施形態に係る真空蒸着装置を示す図である。

【図10】図10は、第2の実施形態に関連する本実験で得られた、電子銃への投入パワーと成膜レートとの関係を示すグラフである。

【図11】図11は、従来法による、蒸発材料への電子ビームの照射方法を示す図である。

【図12】図12は、各種の蒸発材料の融点及び沸点等の特性を示す表である。

【図13】図13は、上記実施例2と、参考実施例との比較であって、スプラッシュ(splash)の発生数を測定した結果を示すグラフである。

【図14】図14は、本発明の第3の実施形態に係る真空蒸着装置の構成を示す模式的な図である。

【図15】図15は、本発明の第4の実施形態を説明するための図である。

【図16】図16は、本発明の第5の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【図17】図17は、本発明の第6の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【図18】図18A〜Cは、本発明の第7の実施形態に係る真空蒸着装置の構成及び動作を示す模式的な断面図である。

【図19】図19は、本発明の第8の実施形態を説明するための図であり、電子ビームの照射方法を説明するための図である。

【図20】図20A〜Cは、第8の実施形態に関連する実験のグラフ及び写真である。

【図21】図21は、本発明の第9の実施形態を説明するための図であり、蒸着処理を説明するための図である。

【図22】図22A及びBは、X及びY軸における、揺動コイルにより揺動される電子ビームの波形を示す図である。

【図23】図23は、水冷のるつぼに配置された材料に電子ビームが照射される様子を示す断面図である。

【発明を実施するための形態】

【0012】

上述のように、前記制御部は、前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する。電子ビームが、対象物に対向する対向面の外形にしたがって揺動器により揺動するので、電子ビームが、その対向面全体に均一に入射される。したがって、蒸発材料の対向面からの蒸発流分布を均一にすることができる。

【0013】

前記制御部は、前記揺動器により揺動する前記電子ビームの各振幅を結ぶ包絡線が、前記蒸発材料の前記対向面の外形に沿うように、前記揺動器を制御してもよい。

【0014】

前記材料保持機構は、前記蒸発材料を保持するハースを有してもよい。ハースは有底のハースであってもよい。あるいは、前記ハースは、前記蒸発材料を保持する穴部を有するリング状ハースであってもよい。前記ハースは、前記ハースを冷却する冷却部を有してもよい。

【0015】

前記真空蒸着装置は、前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置されたリフレクタをさらに具備してもよい。これにより、蒸発材料の側面から輻射による放出されるエネルギーによる損出を抑えることができる。

【0016】

前記真空蒸着装置は、前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置された冷却機構をさらに具備してもよい。冷却機構は、非接触で蒸発材料を冷却するので、蒸発材料に接触して冷却する方式に比べ、熱伝導によるエネルギーの損出をなくすことができる。

【0017】

前記材料保持機構は、前記蒸発材料の下部を支持する支持部を有してもよい。その場合、前記真空蒸着装置は、前記支持部の下部に配置された加熱機構をさらに具備してもよい。これにより、支持部付近の温度と、例えばその支持部に対向するチャンバ付近の温度との差を少なくすることができる。したがって、蒸発材料及び支持部からチャンバ側への熱伝導によるエネルギーの損出を低減することができる。

【0018】

前記真空蒸着装置は、前記材料保持機構に保持された前記蒸発材料を昇降させる昇降機構をさらに具備してもよい。これにより、蒸発材料の対向面の高さ位置を一定に保つことができたり、後述するように複数の蒸発材料を連続的に供給できたり、様々なメリットが得られる。

【0019】

前記昇降機構は、複数の蒸発材料のうち、前記材料保持機構により保持された第1の蒸発材料の下部で待機した第2の蒸発材料を保持して昇降させる機構を有してもよい。その場合、前記昇降機構は、前記第1の蒸発材料の下部に前記第2の蒸発材料の上部を接触させて前記第1の蒸発材料を押し上げることにより、前記第1の蒸発材料を上昇させる。これにより、複数の蒸発材料を連続的に処理することができ、蒸着処理の連続処理時間を延ばすことができる。これにより、対象物の生産性が向上する。

【0020】

前記制御部は、前記蒸発材料の前記対向面の外形を形成するエッジ領域に囲まれた内部領域に入射する電子ビームのパワーまたはパワー密度より高い、パワーまたはパワー密度で、前記エッジ領域に前記電子ビームが入射するように、前記電子銃を制御してもよい。これにより、固化しやすい、蒸発材料の対向面のエッジ領域の蒸発を促進させることができる。

【0021】

前記蒸発材料として、300℃以内の融点と沸点との差を持つ蒸発材料が用いられてもよい。例えば、前記蒸発材料としてモリブデンが用いられる。

【0022】

前記蒸発材料は、円柱形状でなり、または、円錐形状の一部の形状でなっていてもよい。

【0023】

前記電子銃は、ピアス式電子銃であってもよい。ピアス式電子銃によれば、揺動器による電子ビームの揺動の位置制御を高精度に行うことができる。

【0024】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0025】

[第1の実施形態]

【0026】

図1は、本発明の第1の実施形態に係る真空蒸着装置100の構成を概略的に示す図である。

【0027】

真空蒸着装置100は、チャンバ13、材料保持機構15、昇降機構11、メインコントローラ14及び電子銃50を備えている。

【0028】

チャンバ13は、真空に維持されることが可能に構成された真空チャンバであり、このチャンバ13には図示しない真空ポンプが接続されている。

【0029】

チャンバ13が有するチャンバ壁13aの上部には、蒸着対象物としての基板Wを水平方向に搬送する搬送装置20が搭載されている。搬送装置20は、基板Wを保持することが可能な、水平方向に移動可能に構成されたキャリア25を有する。キャリア25は、対象物保持機構として機能する。チャンバ壁13aの上部には、開口部26が形成され、この開口部26を介して、キャリア25に保持された基板Wが、チャンバ13内に対向するようになっている。

【0030】

なお、搬送装置20は、キャリア25により保持された基板Wへの蒸着処理が終了すると、次の処理のために、キャリア25を水平移動させ、次の処理対象となる基板Wをキャリア25で保持して開口部26に対向させる。すなわち、この真空蒸着装置100はインライン型の装置である。キャリア25は複数設けられていてもよい。

【0031】

基板Wは、FPD(Flat Panel Display)またはソーラーパネル等に用いられるガラス基板である。あるいは、FPDとしては、例えば液晶、EL(Electro-Luminescence)、FED(Field Emission Display)、SED(Surface-conduction Electron-emitter Display)等がある。基板Wは、半導体デバイスに用いられる半導体基板であってもよい。

【0032】

材料保持機構15は、蒸発材料10を保持し、搬送装置20のキャリア25により保持される基板Wに対向するように、チャンバ13内の下部に配置されている。蒸発材料10は、例えば円柱状を有する。材料保持機構15は、例えばこの円柱状の蒸発材料10の上部の側面を保持するリング状ハース16と、蒸発材料10の下部を保持して支持する支持部17とを有する。

【0033】

リング状ハース(以下、単にハースという。)16は、その穴部内で蒸発材料10を保持する。ハース16の平面で見た外形形状は、円形であってもよいし、三角以上の多角形、あるいはこれらの組み合わせの形状であってもよい。ハース16の内部には、このハース16を冷却する冷却部として、冷媒を通す冷媒流路18が設けられている。冷媒流路18は、例えばハース16のリング形状に沿って形成されている。

【0034】

冷媒としては、水やオイルが用いられる。冷却部としては、冷却ジャケットのようにハースの周囲に設けられる構成であってもよい。

【0035】

ハース16の材料としては、典型的には銅(Cu)が用いられるが、用いられる蒸発材料10に応じて適宜変更可能である。蒸発材料10としては、タングステン(W)、タンタル(Ta)、モリブデン(Mo)等が用いられるが、これらに限られない。Moは、例えばFEA(Field Emitter array)の電極を形成するための材料として用いられる。

【0036】

材料保持機構15の支持部17は、昇降機構11に接続されている。昇降機構11による支持部17の昇降動作により、ハース16にその姿勢が保持された蒸発材料10が昇降するように移動する。昇降機構11は、例えばボールネジ、ラックアンドピニオン、あるいは流体圧シリンダ等の機構によって構成される。

【0037】

支持部17の材料は、用いられる蒸発材料10と同じ材料であってもよい。これにより、操作ミス等により、蒸発材料10を使いきった(蒸発材料10をすべて蒸発させた)状態で、なおも電子銃50から電子ビームBが出射されても、電子ビームBはその支持部17に入射されるので、チャンバ13内での汚染を防止することができる。

【0038】

材料保持機構15の一部を構成する部材として、例えば、ハース16の下部に蒸発材料10の側面の少なくとも一部を保持する別の保持部材が設けられていていてもよい。この保持部材として、例えば、昇降機構11による蒸発材料10の昇降時に、蒸発材料10の移動をガイドするガイド部材が設けられていてもよい。

【0039】

電子銃50は、チャンバ13の側部に接続されている。電子銃50は、チャンバ13内に電子ビームBを出射する。出射された電子ビームBは、その軌道がチャンバ13内に設けられた偏向コイル12により曲げられることにより、材料保持機構15により保持された蒸発材料10の上面に入射する。蒸発材料10の上面(10a)は、すなわち、キャリア25に保持された基板Wに対向する対向面である。

【0040】

メインコントローラ14は、基本的にはCPU(Central Processing Unit)、RAM(Random Access Memory)、ROM(Read Only Memory)等のハードウェアを有するコンピュータにより構成される。

【0041】

図2は、電子銃50の構成を概略的に示す断面図である。

【0042】

この電子銃50は、ピアス式の電子銃50である。電子銃50は、電子ビームBの進行方向の上流側から順に、フィラメント55、カソード56、ウェネルト57、アノード58及びビーム集束部60を備える。また、電子銃50は、電子銃ドライバ59に接続されている。フィラメント55にはフィラメント電源53が接続されている。また、カソード56はとフィラメント電源53との間には、カソード電源52が接続されている。

【0043】

フィラメント55、カソード56、ウェネルト57、アノード58及びビーム集束部60は、ケーシング65内に収容されている。ケーシング65内は真空ポンプ22により真空排気可能となっている。ケーシング65の一端部には開口部65aが形成されており、また、チャンバ壁13aの側壁の一部にも開口部13bが形成されている。これらの開口部同士が接続されるように、ケーシング65及びチャンバ壁13aが接続される。これにより、ケーシング65内とチャンバ13内とが連通する。

【0044】

フィラメント電源53によりフィラメント55が通電することにより加熱され、これによりフィラメント55は熱電子を発生する。カソード56とフィラメント55との間にはカソード電源52により電場が形成され、フィラメント55が発生した熱電子が加速してカソード56に衝突する。この熱電子の衝突及びフィラメント55からの輻射熱により、カソード56が加熱され、カソード56の表面から熱電子が放出されるようになっている。このように放出された熱電子が電子ビームBとなる。フィラメント55、カソード56及びアノード58は、電子ビームBの発生源である。

【0045】

カソード56の周縁部に配置されたウェネルト57(ビーム形成電極)は、カソード56から放出される電子を電場で制御し、電子を集束させる。ウェネルト57は例えばリング状に形成されている。カソード56とアノード58との間には、加速電源51により電場が形成され、これにより、カソード56からの熱電子がウェネルト57を通ってアノード58側へ加速するようになっている。

【0046】

ビーム集束部60は、筒状のフローレジスタ63、このフローレジスタ63の周囲に配置された集束コイル61(フォーカスコイル)、及び、揺動コイル62を有する。フローレジスタ63及び集束コイル61は、電子ビームBのビーム径を形成する。ビーム径は、蒸発材料10の上面10aの径より十分小さくなるように設定される。

【0047】

揺動コイル62は、電子ビームを所定の振幅範囲内で、電子ビームBを揺動する揺動器として機能する。メインコントローラ14は、揺動コイル62に印加される電流または電圧を制御することで、揺動コイル62が作る磁場を任意に制御し、これにより電子ビームBを各種の揺動パターンで揺動させることができる。

【0048】

電子銃ドライバ59は、上記各電源51〜53、集束コイル61及び揺動コイル62等を駆動する。例えば、電子銃ドライバ59は、メインコントローラ14による制御信号に応じて、所定の電流または電圧を、集束コイル61及び揺動コイル62に加える。

【0049】

揺動パターンの周波数や、2軸方向での周波数差等は、蒸発材料10の融点、熱伝導率、溶解温度/蒸発温度の関係、あるいは、真空蒸着装置100の連続運転時間等によって、適宜設定され得る。

【0050】

なお、フィラメント55の近傍には、イオンコレクタ54が配置されている。電子銃50からチャンバ13に向かって電子ビームBを照射すると、電子ビームBがチャンバ13の内部ガスと衝突してイオンを発生させる。そして発生したイオンの一部が、電子銃50のカソード56に向かって逆流する場合がある。イオンコレクタ54は、このイオンを捕集する機能を有する。

【0051】

以上のように構成された真空蒸着装置100の動作を説明する。

【0052】

上述したように、フィラメント電源53、カソード電源52及び加速電源51から各部に電源が投入されることにより、電子銃50は電子ビームBを出射する。出射された電子ビームBは、偏向コイル12によって図1に示すように曲げられ、材料保持機構15により保持された蒸発材料10の上面10aに入射する。これにより、蒸発材料10が加熱される。

【0053】

メインコントローラ14または電子銃ドライバ59は、上記したように、揺動コイル62が作る磁場を制御することにより、所定の揺動パターンにより電子ビームBを揺動させる。この場合、メインコントローラ14及び電子銃ドライバ59のうち少なくとも一方は、制御部として機能する。電子ビームBが照射された蒸発材料10が所定温度になると溶解または昇華し、蒸発した蒸発材料10が、対向する基板Wの表面に堆積して薄膜が形成される。

【0054】

メインコントローラ14は、昇降機構11の動作を制御する図示しないドライバに制御信号を送ることにより、そのドライバは、支持部17の昇降動作を制御する。例えばドライバは、支持部17を待機位置(初期位置)に位置させたり、また、蒸着処理中において蒸発材料10の上面10aを一定の高さに維持するように、その支持部17の高さ位置を制御したりする。

【0055】

後者の場合、ドライバは、蒸発材料10の上面10aの高さ位置を一定に維持するために、定期的または連続的に、支持部17の上昇動作を実行すればよい。その上昇動作の周期またはスピードは、例えばメインコントローラ14が、成膜レート、電子ビームBのパワー、あるいは蒸発材料10の種類(材料種及びその大きさ等)等の条件に基づいて設定すればよい。メインコントローラ14は、ユーザーがそれらの条件を、メインコントローラ14に入力するためのプログラムを備えていてもよい。

【0056】

ここで、図3A及びBは、一方向(X軸方向)及びそれに直交する方向(Y軸方向)を振幅方向とする、電子ビームBの揺動パターンを示すそれぞれ示すグラフである。すなわち、これらの振幅は、電子ビームBの、蒸発材料10の上面10a上での振幅に相当する。これらの波形は、例えば三角波とされる。これらのグラフの横軸は時間である。

【0057】

図4は、この揺動パターンにしたがって揺動する電子ビームの、蒸発材料10の上面10aでの走査軌跡を模式的に示す図である。図3A及びBにおいて、X及びY軸方向は、図4に示した蒸発材料10の上面10aの位置を決定する2次元座標のX及びY軸方向に一致している。図3Aに示すように、この揺動パターンは、電子ビームBが蒸発材料10の上面10aの外形にしたがって動くようなパターンである。具体的には、電子ビームBの揺動の各振幅を結ぶ包絡線が、蒸発材料10の上面の外形に沿うように形成される。本実施形態では、蒸発材料10は円柱状に形成され、その上面10aが円形なので、その包絡線は円形とされる。蒸発材料10が四角柱の場合、包絡線は、その上面10aの四角形に合わせて、四角形に形成されるようにすればよい。

【0058】

図3AとBを比べると、X軸方向での揺動周波数に比べ、Y軸方向での揺動周波数の方が小さくなっている。このようにすることで、図4に示すように、例えば1回目の電子ビームの走査軌跡(実線で示す)と、2回目の電子ビームの走査軌跡(破線で示す)とを2次元的に異なるように形成することができ、干渉を防ぐことができる。例えばX軸方向の揺動周波数を300〜700Hzとする場合、Y軸方向の揺動周波数は100〜400Hzに設定される。

【0059】

X軸方向での最大振幅値とY軸方向での最大振幅値は、同じでもよいし、異なっていてもよい。

【0060】

なお、図3A、B及び図4では、説明を分かりやすくするため、電子ビームの軌跡を模式的に描いており、この図は周波数が比較的低い状態に対応している。揺動周波数が上記したような範囲の周波数(X軸方向:300〜700Hz、Y軸方向:100〜400Hz)である場合、電子ビームの軌跡の形状は、後述の図5Aの写真で示すような波形に対応する形状となる。

【0061】

なお、揺動コイル62による電子ビームの揺動パターンは、メインコントローラ14が備えるファンクションジェネレータにユーザーにより設定されればよい。

【0062】

以上のように、本実施形態に係る真空蒸着装置100では、メインコントローラ14及び/または電子銃ドライバ59により、電子ビームBが、蒸発材料10の上面10aの外形にしたがって揺動するように、揺動コイル62が制御される。これにより、電子ビームが、その上面10a全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布(蒸発流密度)を均一にすることができる。その結果、成膜レートの安定化を図ることができ、基板Wに形成される蒸着膜の膜厚分布を均一にすることができる。

【0063】

参考説明として、図23は、るつぼを示す断面図である。るつぼ901は、蒸発材料903を収容し、その蒸発材料903に電子ビームB1が照射される。なお、この図に示したるつぼ901は、水冷方式の冷却部902を有している。

【0064】

(第1の実施形態に対応する実施例1と、参考実施例との比較)

本発明者は、この真空蒸着装置100を使用して、以下の条件で基板Wに蒸着を行った。

【0065】

<本技術の実施例1(第1の実施形態に対応する実施例)の条件>

・蒸発材料:Mo、直径50.8mm(2インチ)、高さ250mmの円柱形状

・ハース:材料はCu、水冷式

・電子銃:60kWのピアス式電子銃、加速電圧30kV、エミッション電流(カソード56から放出される電流)2A

・揺動コイルの揺動周波数:X軸方向500Hz、Y軸方向222Hz

・揺動コイルによる電子ビームの揺動パターン:各振幅を結ぶ包絡線が蒸発材料の上面の外形に沿うように形成されるパターン(図3A、B及び図4参照)

・昇降機構により、蒸発材料の上面である蒸発面の高さを一定とした。

【0066】

図5Aは、実施例1において、メインコントローラ14のファンクションジェネレータを用いて本発明者によって設定された、上記揺動周波数を持つ揺動パターンの波形を示す写真である。

【0067】

図5Bは、実施例1において、揺動パターンで電子ビームが照射されている時の、蒸発材料10の上面を示す写真である。本技術では、電子ビームが蒸発材料10の上面の全面に均一に入射し、均一に発光しているのがわかる。

【0068】

図5Cは、実施例1による蒸着処理後の蒸発材料10の上面10aを示す写真である。また、図5Dは、蒸着処理後に、蒸発材料10の側面及びその大きさを示した写真である。これらの図5C及びDに示すように、蒸発材料10の上面10aが、図6C(後述)に示す蒸発材料の上面と比べ、均一の面になっていることが分かる。

【0069】

実施例1と対比される参考実施例として、本発明者は、上記第1の実施形態に係る真空蒸着装置100を用い、上記実施例1の条件のうち、電子ビームの揺動パターンのみを変えて、基板Wに蒸着を行った。この参考実施例における揺動パターンの波形は、例えば時間軸で一定の振幅を持つ三角波である。X及びY軸方向における揺動周波数は、上記<本技術の実施例1の条件>の揺動周波数とそれぞれ同じである。

【0070】

図6Aは、その参考実施例における電子銃50の揺動パターンを示すグラフである。この揺動パターンの波形は時間軸で一定の振幅を持つ。

【0071】

図6B〜Dは、参考実施例として得られた結果を示す写真である。図6Bは、この揺動パターンで電子ビームが照射されている時の、蒸発材料の上面を示す写真である。時間軸で一定の振幅を持つ揺動パターンの場合、図6Bにおいて破線で囲まれる四角形の中にのみ電子ビームが照射される。このグレースケールの写真では分かりにくいが、四角形内の発光色と、四角形外の発光色とが異なっており、これは、四角形外の材料が溶解しにくくなっている状態にあるということである。

【0072】

図6Cは、参考実施例による蒸着処理後の蒸発材料の上面を示す写真である。上述のように、電子ビームの照射範囲が四角形とされるので、その四角形内のみ蒸発材料が溶解した痕跡が見られ、その上面の外形を形成するエッジ部には、スカル(scull:残留した金属)がリング状に形成される。なお、図6Dは、蒸発材料の上面及びその上面の直径(単位:cm)を示した写真である。

【0073】

図7は、このようにスカル1011が形成された蒸発材料1010の断面を示す模式図である。蒸発材料1010の上面からある程度溶解(溶解部1012)が進むと、このようにスカル1011が形成され、矢印で示すように斜め方向の材料の蒸発流が妨げられる。すなわち、スカル1011が形成されることにより蒸発する材料の拡散が妨げられる。これにより、広い範囲での蒸着が困難となる。また、スカル1011の径方向の厚さが薄い場合には、スカル1011が内側や外側に倒れるおそれがある。例えばスカル1011が内側に倒れると、スカル1011内で元々溶解している金属に、倒れた固体の金属が混じるので、蒸発面が不均一となる。その結果、蒸発レート及び成膜レートが不安定となる。

【0074】

この点、上記実施例1によれば、スカル1011が形成されず、上述のように、電子ビームがその上面10aの全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布を均一にすることができる。これによりスカル1011が形成される結果生じる問題も抑制することができる。

【0075】

また、昇降機構11により、蒸発材料10の上面10a、すなわち蒸発面の高さを一定に維持することができる。ハース16が本実施形態のようにリング状ハースであって、また、そのハース16が冷媒流路18を有する場合に、仮に蒸発面の高さが一定に維持できない場合、次のような問題が起こる。すなわち、蒸発材料10とハース16との接触面積が変化することにより、冷媒流路18を通る冷却水に奪われる熱量が変動し、蒸発レートが不安定となる。しかし、本実施形態では、昇降機構11によりその蒸発材料10の対向面の高さ位置が一定に保たれることにより、当該接触面積を一定に保ち、その蒸発材料10とハース16との間の熱伝導(例えば、単位時間当りの熱伝導量)を一定にすることができる。その結果、蒸発レートが安定となり、成膜レートを安定させることができる。

【0076】

図8は、実施例1及び参考実施例において、Moの成膜レートが100オングストローム/秒に一定になるように設定された時の、蒸発時間と成膜レートとの関係を示すグラフである。具体的には、蒸発材料(Mo)の直上980mmの位置にCRTM(水晶振動式膜厚モニタ)が設置され、そのCRTMにより得られるデータに基づいて、成膜レートが上記値となるように電子銃50へのフィードバック制御が行われた。そのほかの条件は、以下の通りである。

【0077】

測定時間:200分間

チャンバ13内の圧力:2×10-4Pa

実施例1における電子銃への投入パワーの平均値:36kW

参考実施例における電子銃への投入パワーの平均値:40kW

【0078】

図8から、本実施形態における成膜レートが、参考実施例におけるそれよりも安定していることが分かる。

【0079】

[第2の実施形態]

【0080】

図9は、本発明の第2の実施形態に係る真空蒸着装置を示す図である。これ以降の説明では、図1等に示した実施形態に係る真空蒸着装置100が含む部材や機能等について同様のものは説明を簡略化または省略し、異なる点を中心に説明する。

【0081】

真空蒸着装置200は、ハースが設けられていない点で、第1の実施形態に係る真空蒸着装置100と異なり、それ以外の点では、真空蒸着装置100と同様である。また。電子銃50の揺動コイル62による、電子ビームの揺動パターンも、上記第1の実施形態と同様である。

【0082】

このように構成された真空蒸着装置200は、第1の実施形態と同様の効果を奏する上、蒸発材料10からハースへの熱伝導によるエネルギーの損失がない。このため、電子銃50から投入した電子ビームのエネルギーを有効に使用することができる。このようにエネルギーの使用効率が高いというメリットの他、第2の実施形態によれば、ハースを使用しないことから、蒸発レート、蒸発流分布及び成膜レートがさらに安定する。

【0083】

また、ハースやるつぼを使用しないので、冷却水等へのエネルギーの損失がなく、電子ビームのエネルギーを有効に使用することができるため、蒸発材料に投入するパワーを削減できる。これにより、チャンバ13内の電子及びイオンの密度が減少し、基板Wへのダメージを小さくすることができる。また、チャンバ壁13aの温度上昇も抑えることができるため、チャンバ壁13aからのガスの放出による基板Wへのコンタミネーションも低減できる。さらに、ハースに使用される冷却水も必要ないので、冷却水用のチラーに使用する電力を少なくすることができ、省エネルギー化を図ることができる。

【0084】

以下、この第2の実施形態に対応する実施例2と、上記実施例1とを比較する。実施例2では、ハースが設けられていない点を除いて、上記実施例1の条件と同様の条件で、蒸着処理が行われた。

【0085】

図10は、本実験で得られた、電子銃50への投入パワーと成膜レートとの関係を示すグラフである。本発明者は、蒸発材料10の直上980mmの位置にガラス基板Wをセットし、そのガラス基板Wに蒸着された膜の膜厚を成膜時間で除算することにより、成膜レートを算出した。

【0086】

実施例1における電子銃50による電子ビームの発生のための投入パワーは、45kWであり、成膜レートは、138オングストローム/秒となった。実施例2では、138オングストローム/秒の成膜レートを得るために、電子銃50による電子ビームの発生のための投入パワーは、28kWであった。つまり、蒸発材料10がMoである場合に、同じ蒸発量を得るための投入パワーについて、実施例1と2を比べると、実施例2が実施例1の65%以下となる、という結果が得られた。すなわち、35%以上のエネルギー損失を防止することができた。この場合の、実施例1及び2におけるパワー消費は、それぞれ以下の通りである。

【0087】

実施例1の場合は以下の通りである。

蒸発材料であるMoの蒸発に使用されたパワー:約2kW、

ハースの冷却水に奪われたパワー:約32kW、

Moの上面から輻射により放出したパワー:約6kW、

Moの下部から支持部へ熱伝導により奪われたパワー:約5kW

【0088】

実施例2の場合は以下の通りである。

蒸発材料であるMoの蒸発に使用されたパワー:約2kW、

Moの上面から輻射により放出したパワー:約6kW、

Moの側面から輻射により放出したパワー:約14kW、

Moの下部から支持部へ熱伝導により奪われたパワー:約6kW

【0089】

ちなみに、Moの融点は2890Kであり、Moの実用上十分な蒸発速度である10-5〜10-3(g・cm-2・s-1)を得るための温度は、2550〜3100Kである。

【0090】

参考説明として、図11は、ブロック法による蒸発材料への電子ビームの照射方法を示す図である。この方法では、蒸発材料910をブロックとして、その蒸発材料910の上面911aの一部に電子ビームB2が照射されて溶解し、溶解しない周囲の部分はるつぼの機能を有する。しかしながら、この方法では、溶解しない周囲の部分を材料として使用しないため、蒸発材料910の使用効率が悪くなり、生産コストが高くなる。また、この方法では、蒸発材料910の一部を蒸発させるため、熱伝導率の小さい材料に限られ、また、蒸発材料910が少ない場合、湯漏れ(溶解した液体金属が下方に垂れ落ちること)が起こるおそれもある。

【0091】

第2の実施形態に係る蒸着処理は、このブロック法に近いが、以下のようにして湯漏れ対策が行われる。すなわち、300℃以内の融点(溶解温度)と沸点(蒸発温度)との差を持つ材料が用いられる。これは、融点及び沸点の差が300℃より大きい場合、電子ビームでその材料を溶解途中でその液体量が多くなり、上記湯漏れが起こるおそれがあり、危険である。

【0092】

図12は、各種の蒸発材料の融点及び沸点等の特性を示す表である。第2の実施形態では、この表に挙げられた蒸発材料のうち、300℃以内の融点及び沸点の差を持つ材料(二重丸の印が付けられた材料)が用いられる。なお、上記したようなるつぼや、上記第1の実施形態に係るハース16が用いられる蒸着処理の場合、湯漏れの問題も起こらないため、図12に示す表のすべての材料を用いることができる。

【0093】

図13は、上記実施例2と、参考実施例との比較であって、スプラッシュ(splash)の発生数を測定した結果を示すグラフである。スプラッシュは、電子ビームが蒸発材料の上面の中央部に集中して入射し、その中央部の温度が高くなると、溶解した液体が飛散する現象である。また、その中央部の温度が高くなり、その上面の溶解した液体の内部から蒸発が起こる、スピッティング(spitting)が発生することもある。

【0094】

この実験では、100オングストローム/秒、150オングストローム/秒の成膜レートにおけるスプラッシュの数が測定された。成膜レートは、蒸発材料(Mo)の直上980mmの位置にCRTM(水晶振動式膜厚モニタ)が設置され、そのCRTMにより測定された。また、蒸発材料から10分間に飛び出すスプラッシュの数が監視され、1分間のスプラッシュ数に換算された。

【0095】

図13から、第2の実施形態に相当する実施例2では、参考実施例に比べ、スプラッシュの数が各成膜レートでの実験ごとに1/15、1/18にそれぞれ減少した。これは、参考実施例に比べ、同じ成膜レートを得るための電子ビームの投入パワーが減ったためである。また、本技術に特徴的な電子ビームの揺動パターン(図3及び4参照)により、蒸発材料の蒸発表面の温度が均一になったためである。また、本技術によれば、スピッティングの発生も抑制することができる。

【0096】

スプラッシュ及びスピッティングの発生を抑制することにより、これに起因する、基板Wの欠陥(主にパーティクルによる欠陥)を減少させることができる。

【0097】

なお、電子銃50による電子ビームの発生のための投入パワーと成膜レートとの関係は、実施例2の場合、22kWで100オングストローム/秒、31kWで150オングストローム/秒となった。

【0098】

[第3の実施形態]

【0099】

図14は、本発明の第3の実施形態に係る真空蒸着装置の構成を示す模式的な図である。なお、これ以降の実施形態に係る図では、図14に示すように真空蒸着装置300を簡単に模式的に記載している。しかし、実際には、図14以降に示した真空蒸着装置300と、図9に示した真空蒸着装置100とは、下記の異なる点として説明する部分以外では、同様の構成及び機能を有している。なお、昇降機構11により蒸発材料10が上昇可能であることを白矢印で示している。

【0100】

第3の実施形態に係る真空蒸着装置300は、蒸発材料10の側面の周りに、蒸発材料10に非接触で配置されたリフレクタ31をさらに備える。リフレクタ31は、円筒形状でもよいし、多角筒形状でもよい。あるいは、リフレクタ31は、蒸発材料10の側面の周りの一部に配置されていてもよい。リフレクタ31は、蒸発材料10の融点を考慮して適切な融点温度を有する材料が用いられる。

【0101】

リフレクタ31が設けられることにより、蒸発材料10の側面10bからの輻射により放出されるパワー役14kWの約60%以上を低減することができ、エネルギーの損出を抑えることができる。また、これによりチャンバ13の温度上昇を抑えることもできる。

【0102】

[第4の実施形態]

【0103】

図15は、本発明の第4の実施形態を説明するための図である。

【0104】

本実施形態に係る装置としては、図9と同様の真空蒸着装置200が用いられる。本実施形態では、蒸発材料210が円錐形状(の一部)を有する。蒸発材料210は、その支持部17に違い側ほど、幅広に形成されている。蒸発材料210の側面210bが斜めに形成されているので、蒸発材料210の上面210aの溶解した液体が、下方まで垂れ落ちることを抑制することができる。したがって、この蒸発材料210として、第1〜3の実施形態に係る装置に用いられる蒸発材料と比べて、より多くの材料を採用することができる。

【0105】

[第5の実施形態]

【0106】

図16は、本発明の第5の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【0107】

本実施形態に係る真空蒸着装置400では、支持部17に支持された蒸発材料10の側面10bの周りに、蒸発材料10に非接触で配置された冷却機構36が設けられている。冷却機構36を支持する支持台33の中央部には開口33aが形成されており、この開口33aを介して、支持部17に保持された蒸発材料10が、図示しない昇降機構11により昇降可能とされている。

【0108】

冷却機構36は、例えば支持台33上に支持された円筒部材35を有し、この円筒部材35内に冷媒流路34が設けられている。冷媒流路34は例えば複数設けられている。冷媒流路34は、蒸発材料10の周りを周回するようにリング状に形成され、水、オイル、ガス等の冷媒を流通させる。冷媒流路34は、入口と出口をそれぞれ1つずつ有するような1本のスパイラル状に形成されていてもよい。円筒部材35の材料は、上記リフレクタ31の材料が用いられればよい。

【0109】

このような構成によれば、冷却機構36と蒸発材料10とは直接接触しないため、熱伝導によるエネルギー損出をなくすことができる。また、チャンバ壁13aの温度上昇も抑えることができる。

【0110】

[第6の実施形態]

【0111】

図17は、本発明の第6の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【0112】

本実施形態に係る真空蒸着装置500では、二重構造のリフレクタ131が蒸発材料10の周囲に配置される他、支持台33あるいは支持部17の下部に、加熱機構37が配置されている。加熱機構37としては、セラミックヒータやカーボンヒータ等が用いられる。

【0113】

このような構成によれば、蒸発材料10の上部と下部との温度差が低減されるので、蒸発材料10の温度が安定する。その結果、蒸発レート及び成膜レートが安定になる。

【0114】

本実施形態に対応する装置での実験では、熱伝導により失われるエネルギー6kWの約50%である約3kWを低減できた。

【0115】

[第7の実施形態]

【0116】

図18Aは、本発明の第7の実施形態に係る真空蒸着装置の構成を示す模式的な断面図である。

【0117】

本実施形態に係る真空蒸着装置600では、複数の蒸発材料10をストックするストック室40が、チャンバ13に接続されている。例えばこのストック室40はチャンバ13の下部に接続され、チャンバ13内及びストック室40内は、開口部41を介して連通している。ストック室40は真空状態を維持できるように、図示しない真空ポンプ等が接続されている。あるいは、チャンバ13に接続された真空ポンプが、このストック室40を真空排気するような構成であってもよい。

【0118】

真空蒸着装置600は、ストック室40で待機している蒸発材料10を順に1つずつチャンバ13に供給する図示しない供給機構が設けられている。供給機構は、例えばストック室40内で待機している蒸発材料10を開口部41付近まで搬送する水平搬送部と、開口部41を介して蒸発材料10を上昇移動させる垂直搬送部とを有する。

【0119】

この真空蒸着装置600では、図18Bに示すように、蒸発材料10同士が接触している。このように蒸発材料10同士が接触することにより、図示しない昇降可能な保持部材により保持された下側の蒸発材料102(第2の蒸発材料)が、材料保持機構の一部を構成する挟持機構38(リング状ハースでもよい)により保持された上側の蒸発材料101(第1の蒸発材料)を支持している。図示しない垂直搬送部に設けられた保持部材が、下側の蒸発材料102を保持し、この保持された蒸発材料102が上昇することにより上側の蒸発材料101を押し上げる。これにより、電子ビームBに照射されている、上側の蒸発材料101の上面の高さを一定に制御することができる。あるいは、当該上面の高さを一定に制御するのではなく、定期的に、昇降機構11(図1参照)が下側の蒸発材料10を上昇させてもよい。電子ビームの照射後に、図18Cに示すように、挟持機構38による上側の蒸発材料101の支持が解除されるようにしてもよい。

【0120】

このように、複数の蒸発材料10を連続的に処理することができ、蒸着処理の連続処理時間を延ばすことができる。これにより、基板Wの生産性が向上する。

【0121】

以上、第2〜7の実施形態では、ハースが設けられていない構成を示したが、第1の実施形態のようにハース16が設けられていてもよい。

【0122】

[第8の実施形態]

【0123】

図19は、本発明の第8の実施形態を説明するための図であり、電子ビームの照射方法を説明するための図である。本実施形態で用いられる装置は、上記第1〜7に係る真空蒸着装置のうちどれでもよい。

【0124】

メインコントローラ14は、蒸発材料10の上面10aのうちエッジ領域10eと、そのエッジ領域10e以外の領域であってそのエッジ領域eに囲まれた内部領域10fとで、それらに入射する電子ビームのパワー密度(絞りパワー密度)を変える。具体的には、メインコントローラ14は、集束コイル61に加える電流または電圧を制御することにより、電子ビームのパワー密度を変えることができる。

【0125】

例えばメインコントローラ14が、上記した第1の実施形態における三角波の揺動パターン(図3A及びB)を用いて、電子ビームを揺動させるとする。この場合に、電子銃ドライバ59は、三角波のうち、電子ビームが上面10aのうち内部領域10fに入射する時は、そのパワー密度を第1の値に設定し、電子ビームがエッジ領域10eに入射する時は、そのパワー密度を第1より高い第2の値に設定する。この第1及び第2の値の比は、適宜設計され得る。

【0126】

このようにパワー密度を上面10aの領域に応じて変更することにより、上面10aのうち、固化しやすいエッジ領域10eの蒸発を促進させることができる。特に、ハースやるつぼ等を使用する場合、蒸発材料10から、それらハースやるつぼへの熱伝導が増えるため、エッジ領域10eが固化しやすくなる。したがって、本実施形態は、ハースやるつぼを使用する場合には特に有効である。

【0127】

図20Aは、ピアス式電子銃における、集束コイル61(図2参照)の電流値と、電子ビームの直径との関係を示すグラフである。このグラフに関する実験では、電子ビームの電流値が400mA、電子ビームのパス長は700mmである。グラフは、集束コイル61の電流値が2.5Aの時に、電子ビームの直径が小さい、つまり、最もパワー密度が大きいことを示している。

【0128】

図20B及びCは、この実験において集束コイル61の電流値をそれぞれ1.0A、2.5Aとした時の、電子銃50内部の電子ビームの様子を示す写真である。

【0129】

この第8の実施形態において、メインコントローラ14は、パワー密度ではなく、蒸発材料10の上面の内部領域10fとエッジ領域10eとで、それらに入射する電子ビームのパワー(ここではフィラメント電源53の投入パワー)を変えてもよい。あるいは、メインコントローラ14は、電子ビームのパワー及びパワー密度の両方を、それらの領域に応じて変えてもよい。

【0130】

[第9の実施形態]

【0131】

図21は、本発明の第9の実施形態を説明するための図であり、蒸着処理を説明するための図である。本実施形態では、複数の蒸発材料10A、10B、10C及び10Dがチャンバ13内に配置されている。図21ではその平面図を表している。例えば4つの蒸発材料10A〜10Dが、四角形を作るように配置されている。4つの蒸発材料10A〜10Dの各中心座標は、A(x1,y1)、B(x2,y1)、C(x1,y2)、D(x2,y2)で表されている。1つの電子銃50が電子ビームを出射して、所定時間ごとに電子ビームの方向を変えることにより、これら4つの蒸発材料10A〜10Dに電子ビームを所定時間ごとに順にそれぞれ照射する。本実施形態の場合、電子銃50は、ピアス式電子銃が用いられる。

【0132】

このように離れた複数の蒸発材料10A〜10Dに電子ビームを照射するために、電子銃50は、揺動コイル62を制御することにより複数の方向に電子ビームをそれぞれ出射することができる。あるいは、複数の方向の各開き角度が大きい場合、電子銃50は、揺動コイル62を用いずに、別のコイルや別のビーム路を備えることにより、複数の方向に電子ビームを出射することができる。

【0133】

図22A及びBは、X及びY軸における、揺動コイル62により揺動される電子ビームの波形を示す図である。図22A及びBに示した揺動パターンによれば、蒸発材料10A→10B→10C→10Dの順に電子ビームが照射される。電子銃50は、4番目の蒸発材料10Dの照射が終了した後、1番目の蒸発材料10Aから順に再度照射処理を行う。

【0134】

また、蒸発材料10A〜10Dごとの上面での電子ビームの揺動パターンは、図3A及びBに示したパターンと同様であり、蒸発材料10A〜10Dの上面の外形にしたがって電子ビームが揺動する。なお、図22A及びBでは、両軸での揺動の周波数が同じになっているが、これらは図3A及びBに示したように異なっていてもよい。

【0135】

蒸発材料の単位面積当りの蒸発量は、スプラッシュやスピッティングの発生により実用上制限されるため、成膜レートを上げるためには、蒸発材料の上面(蒸発面)の面積を大きくするか、または、本実施形態のように複数の蒸発材料を設置すればよい。

【0136】

本実施形態によれば、蒸発材料10A〜10Dごとに均一な蒸発流分布を発生させることができる。複数の蒸発材料10A〜10Dが用いられるので、成膜レートが向上し、処理時間も短縮される。なお、蒸発材料10A〜10Dはそれぞれ異なる材料として使用されてもよい。

【0137】

これらの蒸発材料10A〜10Dを保持する機構としては、上記した各実施形態の材料保持機構15を採用することができる。例えば、これらの蒸発材料10の設置間隔をできるだけ狭くした場合、第2の実施形態のように、ハースを使用しない形態を選択することにより、第1の実施形態のハース16を使用する場合に比べ、当該設置間隔を狭くすることができる。設置間隔が狭いほど、基板Wへの蒸発流の入射角を一定(均一)に近づけることができる。

【0138】

[その他の実施形態]

【0139】

本発明は、以上説明した実施形態に限定されず、他の種々の実施形態を実現することができる。

【0140】

上記各実施形態では、支持部17を昇降する昇降機構11はなくてもよい。この場合、例えば図23に示したようなるつぼを使用してもよい。

【0141】

揺動パターンの形状は、三角波でなくてもよく、電子ビームが、蒸発材料10の上面10aの外形にしたがって揺動する揺動パターンであれば、矩形波、のこぎり波、サイン波等、あるいはこれらの組み合わせ等、何でもよい。あるいは、揺動パターンは、上記のような往復動ではなく、蒸発材料10の上面の外形に沿うようにして揺動するパターンであれば、例えばスパイラル状、あるいは、大きさの異なる何重ものサークル状(円形に限られない)のパターンであってもよい。

【0142】

上記各実施形態では、ピアス式電子銃が用いられたが、偏向式(トランスバース式)の電子銃等、他の方式の電子銃が用いられてもよい。

【0143】

基板Wを保持する保持機構として、搬送装置20に設けられたキャリア25を例に挙げたが、この保持機構は、搬送装置20に設けられていなくてもよい。つまり、保持機構は、真空蒸着装置内のチャンバ13内に備えられた保持機構であってもよい。

【0144】

上記第9の実施形態では、1つの電子銃50が用いられたが、複数の電子銃が用いられてもよい。この場合、電子銃の数と蒸発材料の数とが一致していてもよいし、一致していなくてもよい。

【0145】

以上説明した各形態の特徴部分のうち、少なくとも2つの特徴部分を組み合わせることも可能である。

【符号の説明】

【0146】

10、10A〜10D、101、102、210…蒸発材料

10a…上面(対向面)

10b…側面

10e…エッジ領域

10f…内部領域

11…昇降機構

14…メインコントローラ

15…材料保持機構

16…リング状ハース

17…支持部

18…冷媒流路

25…キャリア

31、131…リフレクタ

36…冷却機構

37…加熱機構

38…挟持機構

50…電子銃

60…ビーム集束部

61…集束コイル

62…揺動コイル

63…フローレジスタ

100、200、300、400、500、600…真空蒸着装置

【特許請求の範囲】

【請求項1】

蒸着の対象物を保持する対象物保持機構と、

前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する材料保持機構と、

電子ビームを発生する発生源と、前記発生した電子ビームを揺動させる揺動器とを有し、前記揺動する前記電子ビームを出射する電子銃と、

前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する制御部と

を具備する真空蒸着装置。

【請求項2】

請求項1に記載の真空蒸着装置であって、

前記制御部は、前記揺動器により揺動する前記電子ビームの各振幅を結ぶ包絡線が、前記蒸発材料の前記対向面の外形に沿うように、前記揺動器を制御する

真空蒸着装置。

【請求項3】

請求項1または2に記載の真空蒸着装置であって、

前記材料保持機構は、前記蒸発材料を保持するハースを有する

真空蒸着装置。

【請求項4】

請求項3に記載の真空蒸着装置であって、

前記ハースは、前記蒸発材料を保持する穴部を有するリング状ハースである

真空蒸着装置。

【請求項5】

請求項3または4に記載の真空蒸着装置であって、

前記ハースは、前記ハースを冷却する冷却部を有する

真空蒸着装置。

【請求項6】

請求項1に記載の真空蒸着装置であって、

前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置されたリフレクタをさらに具備する真空蒸着装置。

【請求項7】

請求項1に記載の真空蒸着装置であって、

前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置された冷却機構をさらに具備する真空蒸着装置。

【請求項8】

請求項1に記載の真空蒸着装置であって、

前記材料保持機構は、前記蒸発材料の下部を支持する支持部を有し、

前記真空蒸着装置は、前記支持部の下部に配置された加熱機構をさらに具備する

真空蒸着装置。

【請求項9】

請求項1から8のうちいずれか1項に記載の真空蒸着装置であって、

前記材料保持機構に保持された前記蒸発材料を昇降させる昇降機構をさらに具備する真空蒸着装置。

【請求項10】

請求項9に記載の真空蒸着装置であって、

前記昇降機構は、複数の蒸発材料のうち、前記材料保持機構により保持された第1の蒸発材料の下部で待機した第2の蒸発材料を保持して昇降させる機構を有し、前記第1の蒸発材料の下部に前記第2の蒸発材料の上部を接触させて前記第1の蒸発材料を押し上げることにより、前記第1の蒸発材料を上昇させる

真空蒸着装置。

【請求項11】

請求項1から10のうちいずれか1項に記載の真空蒸着装置であって、

前記制御部は、前記蒸発材料の前記対向面のエッジ領域に囲まれた内部領域に入射する電子ビームのパワーまたはパワー密度より高い、パワーまたはパワー密度で、前記エッジ領域に前記電子ビームが入射するように、前記電子銃を制御する

真空蒸着装置。

【請求項12】

請求項1から11のうちいずれか1項に記載の真空蒸着装置であって、

前記蒸発材料として、300℃以内の融点と沸点との差を持つ蒸発材料が用いられる

真空蒸着装置。

【請求項13】

請求項12に記載の真空蒸着装置であって、

前記蒸発材料としてモリブデンが用いられる

真空蒸着装置。

【請求項14】

請求項1から13のうちいずれか1項に記載の真空蒸着装置であって、

前記蒸発材料は、円柱形状でなり、または、円錐形状の一部の形状でなる

真空蒸着装置。

【請求項15】

請求項1から14のうちいずれか1項に記載の真空蒸着装置であって、

前記電子銃は、ピアス式電子銃である

真空蒸着装置。

【請求項16】

蒸着の対象物を保持する対象物保持機構と、

前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する材料保持機構とを備えた真空蒸着装置に用いられる電子銃であって、

電子ビームを発生する発生源と、

前記発生した電子ビームを揺動させる揺動器と、

前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する制御部と

を具備する電子銃。

【請求項17】

所定位置で保持された蒸着の対象物に対向するように蒸発材料を保持し、

発生した電子ビームを揺動させる揺動器を有する電子銃を用いて、前記電子ビームを前記蒸発材料に照射し、

前記保持された前記蒸発材料の、前記保持された対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する

真空蒸着方法。

【請求項1】

蒸着の対象物を保持する対象物保持機構と、

前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する材料保持機構と、

電子ビームを発生する発生源と、前記発生した電子ビームを揺動させる揺動器とを有し、前記揺動する前記電子ビームを出射する電子銃と、

前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する制御部と

を具備する真空蒸着装置。

【請求項2】

請求項1に記載の真空蒸着装置であって、

前記制御部は、前記揺動器により揺動する前記電子ビームの各振幅を結ぶ包絡線が、前記蒸発材料の前記対向面の外形に沿うように、前記揺動器を制御する

真空蒸着装置。

【請求項3】

請求項1または2に記載の真空蒸着装置であって、

前記材料保持機構は、前記蒸発材料を保持するハースを有する

真空蒸着装置。

【請求項4】

請求項3に記載の真空蒸着装置であって、

前記ハースは、前記蒸発材料を保持する穴部を有するリング状ハースである

真空蒸着装置。

【請求項5】

請求項3または4に記載の真空蒸着装置であって、

前記ハースは、前記ハースを冷却する冷却部を有する

真空蒸着装置。

【請求項6】

請求項1に記載の真空蒸着装置であって、

前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置されたリフレクタをさらに具備する真空蒸着装置。

【請求項7】

請求項1に記載の真空蒸着装置であって、

前記材料保持機構に保持された前記蒸発材料の側面の周りの少なくとも一部に、前記蒸発材料に非接触で配置された冷却機構をさらに具備する真空蒸着装置。

【請求項8】

請求項1に記載の真空蒸着装置であって、

前記材料保持機構は、前記蒸発材料の下部を支持する支持部を有し、

前記真空蒸着装置は、前記支持部の下部に配置された加熱機構をさらに具備する

真空蒸着装置。

【請求項9】

請求項1から8のうちいずれか1項に記載の真空蒸着装置であって、

前記材料保持機構に保持された前記蒸発材料を昇降させる昇降機構をさらに具備する真空蒸着装置。

【請求項10】

請求項9に記載の真空蒸着装置であって、

前記昇降機構は、複数の蒸発材料のうち、前記材料保持機構により保持された第1の蒸発材料の下部で待機した第2の蒸発材料を保持して昇降させる機構を有し、前記第1の蒸発材料の下部に前記第2の蒸発材料の上部を接触させて前記第1の蒸発材料を押し上げることにより、前記第1の蒸発材料を上昇させる

真空蒸着装置。

【請求項11】

請求項1から10のうちいずれか1項に記載の真空蒸着装置であって、

前記制御部は、前記蒸発材料の前記対向面のエッジ領域に囲まれた内部領域に入射する電子ビームのパワーまたはパワー密度より高い、パワーまたはパワー密度で、前記エッジ領域に前記電子ビームが入射するように、前記電子銃を制御する

真空蒸着装置。

【請求項12】

請求項1から11のうちいずれか1項に記載の真空蒸着装置であって、

前記蒸発材料として、300℃以内の融点と沸点との差を持つ蒸発材料が用いられる

真空蒸着装置。

【請求項13】

請求項12に記載の真空蒸着装置であって、

前記蒸発材料としてモリブデンが用いられる

真空蒸着装置。

【請求項14】

請求項1から13のうちいずれか1項に記載の真空蒸着装置であって、

前記蒸発材料は、円柱形状でなり、または、円錐形状の一部の形状でなる

真空蒸着装置。

【請求項15】

請求項1から14のうちいずれか1項に記載の真空蒸着装置であって、

前記電子銃は、ピアス式電子銃である

真空蒸着装置。

【請求項16】

蒸着の対象物を保持する対象物保持機構と、

前記対象物保持機構に保持された前記対象物に対向するように、蒸発材料を保持する材料保持機構とを備えた真空蒸着装置に用いられる電子銃であって、

電子ビームを発生する発生源と、

前記発生した電子ビームを揺動させる揺動器と、

前記材料保持機構に保持された前記蒸発材料の、前記対象物保持機構に保持された前記対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する制御部と

を具備する電子銃。

【請求項17】

所定位置で保持された蒸着の対象物に対向するように蒸発材料を保持し、

発生した電子ビームを揺動させる揺動器を有する電子銃を用いて、前記電子ビームを前記蒸発材料に照射し、

前記保持された前記蒸発材料の、前記保持された対象物に対向する対向面の外形にしたがって、前記電子ビームを揺動させるように、前記電子銃の揺動器を制御する

真空蒸着方法。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図21】

【図22】

【図23】

【図5】

【図6】

【図20】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図21】

【図22】

【図23】

【図5】

【図6】

【図20】

【公開番号】特開2013−112894(P2013−112894A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263212(P2011−263212)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]