真空蒸着装置及び有機EL表示装置の製造方法

【課題】蒸発源のノズル付近に蒸着物が堆積し、蒸着精度が低下することを防止することが出来る真空蒸着装置を実現する。

【解決手段】蒸発源3から蒸着物質を蒸発させ、メタルマスク4を介して有機EL表示装置用基板1の上に有機薄膜2を蒸着する。蒸発源3には、ノズルが線状に配置され、線状のノズルから蒸気15が噴射される。蒸発源を上下させることによって、基板1全面に蒸着を行うことが出来る。蒸着室内において、蒸気が当たらない箇所に赤外線ランプユニット11を配置し、赤外線を蒸発源のノズル付近に照射して、ノズル付近に堆積した蒸着物質を除去する。これによってノズルの径が小さくなったり、目づまりが生じたりすることを防止する。

【解決手段】蒸発源3から蒸着物質を蒸発させ、メタルマスク4を介して有機EL表示装置用基板1の上に有機薄膜2を蒸着する。蒸発源3には、ノズルが線状に配置され、線状のノズルから蒸気15が噴射される。蒸発源を上下させることによって、基板1全面に蒸着を行うことが出来る。蒸着室内において、蒸気が当たらない箇所に赤外線ランプユニット11を配置し、赤外線を蒸発源のノズル付近に照射して、ノズル付近に堆積した蒸着物質を除去する。これによってノズルの径が小さくなったり、目づまりが生じたりすることを防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着膜を形成する方法及びその装置に係り、特に大型の基板上に有機EL表示装置を形成するために有効な真空蒸着方法およびその装置に関する。

【背景技術】

【0002】

有機EL表示装置や照明装置に用いられる有機EL素子は、有機材料からなる有機層を上下から陽極と陰極の一対の電極で挟み込んだ構造で、電極に電圧を印加することにより陽極側から正孔が陰極側から電子がそれぞれ有機層に注入され、それらが再結合することにより発光する仕組みになっている。

【0003】

この有機層は、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層を含む多層膜が積層された構造になっている。この有機層を形成する材料として高分子材料と低分子材料を用いたものがある。このうち低分子材料を用いる場合には、真空蒸着装置を用いて有機薄膜を形成する。

【0004】

有機ELデバイスの特性は有機層の膜厚の影響を大きく受ける。一方、有機薄膜を形成する基板は年々大形化してきている。したがって、真空蒸着装置を用いる場合、大型の基板上に形成される有機薄膜や電極用金属薄膜の膜厚を高精度に制御し、長時間連続稼動する必要がある。

【0005】

真空蒸着で基板に薄膜を連続させて形成するための蒸発源として、「特許文献1」には蒸着重合装置における蒸発源容器の蒸発源噴出口にモノマを付着・堆積させず、モノマの蒸発レートを安定化させる機構が開示されている。「特許文献2」にはイオン化用フィラメントを配設し、イオン化用フィラメントの作用によってノズル部分が加熱されるため、蒸着物質の蒸気がノズルの内壁や近傍で再固体化することがなく、ノズルの目詰まりが防止される機構が開示されている。また、「特許文献3」には、赤外線を用いて、蒸着物を蒸発させ、基板上に薄膜を形成する真空蒸着装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−65627号公報

【特許文献2】特開平6−108236号公報

【特許文献3】特開昭62−116765号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には蒸着重合装置における蒸発源容器の蒸発源噴出口にモノマを付着・堆積させず、モノマの蒸発レートを安定化させる機構が開示されているが、蒸発源加熱ヒータだけでは、蒸着材料が蒸発源容器以外のリフレクタや防着板に蒸着材料が付着・堆積した場合に対処不可能である。

【0008】

特許文献2には加熱用フィラメントを配設し、ノズルの目詰まりが防止される機構が開示されている。しかし、ノズル以外のリフレクタや防着板に蒸着材料が付着・堆積した場合の防止方法および除去方法は開示されていない。

【0009】

特許文献3には赤外線を用いて、蒸着物を蒸発させ基板上に薄膜を形成する真空蒸着装置が開示されている。しかし、ノズル等の蒸発源容器やリフレクタ、防着板に蒸着材料が付着・堆積した場合の防止方法および除去方法については開示されていない。

【0010】

本発明の目的は、上記した従来技術の課題を解決して、ノズル等の蒸発源容器やリフレクタ、防着板に蒸着材料が付着・堆積することの防止方法および付着・堆積した蒸着材料の除去方法を考慮して、連続成膜することが可能な真空蒸着方法及びその装置を提供することである。

【課題を解決するための手段】

【0011】

本発明は、以上のような課題を解決するものであり、主な手段は次のとおりである。すなわち、蒸着室内に被蒸着基板を保持する基板保持部と、蒸着材料を保持し、前記蒸着材料の蒸気を外部に噴射するノズルを有する坩堝と、前記坩堝を加熱するヒータを有する蒸発源と、所定の方向に電磁波を放射する手段を有し、前記蒸発源の前記ノズルおよびその周辺を前記電磁波によって加熱することを特徴とする真空蒸着装置である。

【0012】

この場合、電磁波は赤外線ランプからの赤外線、レーザー光源からのレーザー光線であることを特徴とする。また、赤外線等の電磁波の発生手段は、蒸着を行っている間は、蒸気が付着しないような場所に退避することが出来る構成であることが望ましい。さらに、蒸発源は、複数の蒸着材料を蒸着することが出来るように複数配置されていることを特徴とする。

【発明の効果】

【0013】

本発明によれば、エネルギーを電磁波の形で、ノズル等に付着した蒸着材料に直接投入し、熱エネルギーに変換して、蒸発させるため、投入エネルギーに対する加熱に利用されるエネルギー比率が非常に高い。短時間加熱ができるので、放熱損失を小さく抑えることが可能で、短時間で付着物の除去作業が可能である。また、燃焼による生成物がなく、かつ、非接触加熱なので、被加熱物を汚すこともない。さらに、安全でクリーンな加熱方式で、必要時のみ通電して加熱ができるため、電力消費を削減することが可能となる。さらに、電力制御が簡単なため、温度調節が容易であるという効果もある。

【0014】

また、必要以上の加熱によるエネルギー損失やワークヘの悪影響が無い。真空中で電磁波エネルギー(光:主に赤外線)により急速加熱するため、短時間でクリーニング可能で、蒸発源を蒸気が出ないギリギリの高温にして、補助的に電磁波を放射して、ノズルのみを加熱することが可能である。さらに、赤外線ランプ側は高温のため、金属蒸気は付着しない。加熱はノズル付近のみなので、材料室側には影響なしでクリーニング可能である。

【0015】

本発明のさらに他の態様によれば、複数化した蒸発源の場合でも短時間で作業可能であるので、1ユニットの防止機構を設置し、切り替えることにより、連続成膜に対応できる。

【図面の簡単な説明】

【0016】

【図1】蒸発装置およびその制御装置の基本構成を示す模式図である。

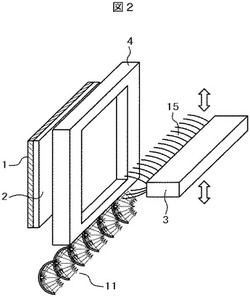

【図2】本発明の第1の実施例における蒸発源と赤外線ランプユニット、基板、マスクの配置の構成を示す図である。

【図3】本発明の第1の実施例における蒸発源と赤外線ランプユニットの構成と動作を説明する断面模式図である。

【図4】本発明の第1の実施例において、加熱源としてレーザーを使用した例である。

【図5】本発明の第2の実施例における蒸発源と赤外線ランプユニットの構成と動作を説明する断面模式図である。

【図6】本発明の第3の実施例における蒸発源と赤外線ランプユニット、基板、マスクの構成の模式図と動作を説明する図である。

【図7】本発明の第3の実施例におけるリニアソース型蒸発源とノズル、基板、マスクの構成の斜視断面図である。

【図8】本発明の第4の実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。

【図9】本発明の第4の実施例の他の実施形態における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。

【図10】本発明の第5の実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。

【図11】有機ELディスプレイ生産工程の一例を示した工程図である。

【発明を実施するための形態】

【0017】

本発明にかかる真空蒸着装置の一例として、有機ELデバイスの製造に適用した例を説明する。有機ELデバイスの製造において最も重要な部分は、発光層を含む有機EL層である。有機EL層は、下部電極の上に、正孔注入層、正孔輸送層、発光層(有機膜層)、電子輸送層、電子注入層等を蒸着し、その上に上部電極が蒸着されている。以下で説明する真空蒸着装置は、このような、有機ELの各層および、上部電極の蒸着に適している。

【実施例1】

【0018】

図1は、通常の蒸着装置における蒸着室5、蒸発源3、基板1、制御装置の配置と動作を示す模式図である。図1において、蒸着装置は、有機、あるいは金属を基板に被着させる蒸着室5内に、蒸着材料を加熱して気相に状態を変換せしめる蒸発源3が配置されている。蒸発源3には、図示しないノズルが複数個線状に配置され、各ノズルから、気相蒸着材料15が噴射される。蒸発源3は移動機構によって、白矢印のように、上下に移動することが出来る。これによって蒸着膜厚を均一にすることが出来る。

【0019】

図1において、蒸発源3と対向してメタルマスク4、および、このメタルマスク4を介して蒸着される基板1が図示しない基板保持部に保持されている。図1において、基板1には有機薄膜2が蒸着されていることが示されている。なお、有機薄膜2は極めて薄いが、図1は模式図であるので、厚く見えている。

【0020】

図1において、蒸着材料の蒸着量を制御するための膜厚モニター7が蒸発源3と基板1の間に配置されている。膜厚モニター7からの信号を受け取り、信号を処理する膜厚制御計8は蒸着室外6に配置されている。膜厚制御計8の情報によって、蒸発源電源9は、蒸発源3へ入力する電力を制御して、蒸発源3の温度を制御する。パソコン10は、これらの一連の動作を制御する。

【0021】

蒸着源3からは蒸着材料の蒸気15が連続的に噴射されているので、ノズル等に、蒸着材料が付着する。これによって、従来は、蒸発源のノズルの孔がしだいに狭まり、ノズルが詰まったりしていた。したがって、従来は定期的に蒸発源3の温度を下げ、真空装置を停止させて、ノズルの詰まり等を除去していた。このメンテナンスの時間は、製造コストの増大を招く。

【0022】

本発明は、図2に示すように、蒸着室5内に例えば、赤外線ランプユニット11を設置して、赤外線を照射することによって、真空装置を停止せず堆積した蒸着物を除去し、ノズル詰りを防止、あるいは、除去する機構を設けたことを特徴とする。蒸発源3はたとえば、長さが0.1〜2m程度と比較的大きなものなので、蒸発源全体の温度を短時間で変化させることは不可能である。本発明は、赤外線によって、インラインに配置したノズルおよびその付近のみを加熱することによって、ノズル付近に付着、あるいは、堆積していた蒸着材料を蒸発させる。したがって、短時間に処理を行うことが出来、かつ、高い頻度で同様な動作を繰り返すことが出来る。

【0023】

赤外線ランプユニット11は、マスク蒸着中は、蒸着物質が付着しないように、退避する位置に設置し、短時間でノズル付近だけを加熱することが可能である。図2では、赤外線ランプユニット11をメタルマスク4の下側に配置しているが、上側でも他の場所でも可能である。また、非接触加熱方法として、図2では赤外線ランプユニット11を使用したが、他の可視光、レーザー光光源を使用しても可能である。

【0024】

図3は、本実施例における蒸発源3と赤外線ランプユニット11の構成と動作を説明する断面模式図である。蒸発源3は、蒸着材料20を蒸発させるためのルツボ17、ルツボ17を加熱するためのヒーター18、ヒーター18の熱を遮蔽して外部に出さないためのリフレクタ19、ノズル16から放出される蒸着材料がリフレクタ19内やヒーター18回りに入り込んで汚染されることを防ぐための、防着板22から構成される。

【0025】

ルツボ17はステンレス、チタン、モリブデン、タングステン、セラミック(アルミナ、ジルコニア、PBN(Pyrolytic Boron Nitride))等によって形成されている。リフレクタ19は、熱遮蔽効果を上げるために、1〜5枚金属板を挿入する。本実施例では、金属板を3枚設置した例を示す。蒸着材料の付着・堆積は、蒸着材料の蒸発温度より低い場所でおきやすく、本実施例では、図3の防着板22の外側部分が温度低下するため、蒸着析出物23が付着した例を示している。

【0026】

蒸着析出物23が付着した状態で、蒸発源3を稼動させると時間とともに蒸着析出物23が増加し、最終的にはノズル16の孔を析出物で塞いでしまい、基板の膜厚が不均一となり、デバイス不良を起こしてしまう。本実施例では、図3に示すように赤外線ランプユニット11により、防着板22の温度低下しやすい部分やノズル付近を加熱することにより、蒸着析出物23を除去できる。

【0027】

赤外線ランプユニット11は、赤外線ランプ12、凹面鏡13で構成されており、凹面鏡13の焦点がノズル付近になるように調整され、赤外線14が防着板22の角度に合うように入射するため、防着板22上の蒸着析出物23を効率的に加熱できるようになっている。赤外線ランプ12としては、ハロゲンランプ等を使用することが出来る。

【0028】

図4は、防着板22等に付着して析出物23を除去するために、レーザー光を使用した例である。レーザー光は赤外線が望ましいが、可視光でもよい。図3において、蒸発源の構成は図3で説明したのと同様である。図4において、レーザー光源40が蒸着室5の外側に配置されている。レーザー光41は蒸着室の石英ガラスの窓等を透過して蒸着室内に入る。入射してきたレーザー光41は、エネルギー密度が非常に高いので、蒸着室内部に、凹レンズ45等を配置し、レーザー光41のエネルギー密度を調整して、防着板22等に照射し、蒸着析出物を除去する。レーザー光源の照射位置を変える場合は、レーザー光を偏向装置によって偏向することによって変えてもよいし、レーザー光源を移動することによって変えてもよい。

【実施例2】

【0029】

実施例1において、蒸発源3のノズル16から放出された蒸着材料の蒸気は赤外線ランプユニット11へも吹き付けられる。赤外線ランプユニット11は、蒸発源3と同程度に加熱されていれば、上記蒸着材料蒸気は赤外線ランプユニット11に付着することはない。しかし、加熱補助のみで使用する場合は、蒸発源3より低温になり蒸着材料が付着・堆積することがある。図5に示す本実施例はこれを防止するため、石英ガラス等のような赤外線を透過する材料を用いた遮蔽板24を赤外線ランプユニット11と蒸発源3の間に設置して、蒸着材料の付着・堆積を防止している。

【0030】

図5に示すように、遮蔽板24は赤外線14が集光しない赤外線ランプユニット11の近くに設置して使用することにより、遮蔽板24により赤外線14の強度が弱まることを防ぐことが可能である。また、遮蔽板24に蒸着材料が付着・堆積した場合は、凹面鏡13の焦点近くに設置して、遮蔽板24の付着物を高温に加熱し、除去することも可能である。なお、図5において、蒸発源3は図3で説明したのと同様である。

【実施例3】

【0031】

実施例1においては、基板を1枚配置して、蒸発源3が退避位置にあるときに赤外線ランプユニット11で付着物の除去および付着防止を実施したが、基板の入れ替え時には待機時間が長くなるため、タクトタイムの短縮にはつながらない。

【0032】

図6に示す本実施例ではタクトタイム短縮のため、基板を2枚配置できる機構にしておき、基板A300の基板入れ替え時には、蒸発源3は横に移動して、基板B301の蒸着を実施することにより、待機時間を大幅に短縮できる。本実施例を用いることによって、基板に対して蒸着をしていない時間は、蒸発源が横移動している時だけになる。例えば、基板1枚当たりの蒸着のタクト時間が90秒の場合、蒸発源を横移動させる時間は15秒〜16秒程度とすることが出来る。したがって、タクト時間の大部分を実際の蒸着工程に割くことが出来、生産効率を大幅に上げることが出来る。

【0033】

なお、基板保持機構は2個であるとして説明したが、基板保持機構が3個以上あれば、さらにスループットを向上させることが出来る。すなわち、基板入れ替えの時間が蒸着時間よりも長くなる場合は、保持機構を3個以上とすることによって、スループットの向上を図ることが出来る。

【0034】

本実施例では、図6に示すように、蒸発源3の横移動途中に赤外線ランプユニット11を配置し、1個もしくは数個の赤外線ランプユニットで、リニアソース型蒸発源3のノズル詰り防止、すなわち、蒸着による堆積物の除去を行うことを特徴とする。本実施例では、図6ではメタルマスク4は省略して説明したが、図7に示すようにメタルマスク4を配置して蒸着も可能である。

【0035】

図7は、蒸発源、メタルマスク、基板の配置を示す斜視図である。図7において、断面斜視図で示した蒸発源は、図1で説明したのと同様な構成である。図7において、ノズル16は、線状に配置され、横方向に20〜100mmの間隔で配置されている。ノズル16の周辺には防着板22が配置されている。図7において、メタルマスク4は、フレーム27とマスクシート28から構成されている。マスクシート28は30〜100μmと非常に薄い金属シートである。マスクシート28には開口部29が形成され、開口部29に対応して、基板1に蒸着が行われる。図7において、蒸発源3は、白矢印で示すように、縦方向および横方向に移動することが出来る。縦方向への移動は、蒸着膜を基板1に均一に蒸着するためである。

【0036】

図7において、蒸発源3が横方向に移動するときに、図6に示す赤外線ランプユニット11の正面に移動させ、移動するときに、堆積した蒸発物を除去することによって、スループットを向上させることが出来る。

【実施例4】

【0037】

図8は、本実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。実施例1〜3では、蒸発源は一つの蒸着材料のみを検討していたが、有機ELデバイスでは多元の蒸発源を使用して、デバイスプロセスの短縮を実現できる。本実施例では多元蒸発源34に対応する赤外線ランプユニット11の構成について説明する。

【0038】

本実施例では、多元蒸発源34において、実施例1のように待機位置でノズル詰りの防止および堆積物の除去を実施するために、待機位置で相対的に各蒸発源に対して、赤外線ランプユニット11が移動し、赤外線を照射することができる機構を持つことが特徴である。図8において、多元蒸発源34は、蒸発源A31、蒸発源B32、蒸発源C33の3つの蒸発源から構成されている。

【0039】

図8において、赤外線ランプユニット11に対して多元蒸発源34が相対的に上下して赤外線が蒸発源の必要な部分に照射されるような構成としている。一方、多元蒸発源34に対して赤外線ランプユニット11が上下動して、蒸発源A31、蒸発源B32、蒸発源C33の必要な部分に対して赤外線を照射するようにしてもよい。

【0040】

実施例3では、横移動の間にノズル詰り防止・除去を実施している。このような作用を多元蒸発源34において行う場合は、図9に示すように、赤外線ユニット26を蒸発源と同数、縦方向に多段に用意して、多元蒸発源34を横移動すると同時に、各蒸発源の必要部分に赤外線を照射することによって、同様な動作を行うことが出来る。

【実施例5】

【0041】

図10は、本実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。実施例4では、一点に焦点が合う赤外線ランプユニット11を複数個並べて多元蒸発源のノズル詰り防止・除去に対応した。本実施例では、図10に示すように赤外線ランプユニット38は、リニアタイプ赤外線ランプ36と横長の凹面鏡37を用いている。これによって、各蒸発源のノズル列を一度に加熱することが可能となり、ノズル詰り防止・除去時間短縮が可能になる。

【0042】

図10において、多元蒸発源34は実施例4において説明したのと同様である。各蒸発源A31、B32、C33の堆積物を除去するのに、各蒸発源を縦方向に移動しているが、リニア赤外線ランプユニット38を上下に移動してもよい。また、実施例4の第2の形態のように、リニア赤外線ランプユニット38を縦に3段用意することによって、スループットの向上を図ることが出来る。

【実施例6】

【0043】

図11は、封止基板を有する有機ELディスプレイの生産工程の一例を示した工程図である。実施例1〜5では、この生産工程の有機蒸着の工程のみを説明した。図11において、有機層と有機層に流れる電流を制御する薄膜トランジスタ(TFT)が形成されたTFT基板と、有機層を外部の湿気から保護する封止基板は別々に形成され、封止工程において組み合わされる。

【0044】

図11のTFT基板の製造工程において、ウェット洗浄された基板に対してドライ洗浄を行う。ドライ洗浄は紫外線やプラズマ照射による洗浄を含む場合もある。ドライ洗浄されたTFT基板に先ず、TFTが形成される。TFTの上にパッシベーション膜および平坦化膜が形成され、その上に有機EL層の下部電極が形成される。下部電極はTFTのドレイン電極と接続している。下部電極をアノードとする場合は、例えば、ITO(Indium Tin Oxide)膜が使用される。

【0045】

下部電極の上に有機EL層が形成され、その上に上部電極が形成される。有機EL層および上部電極の形成に、実施例1〜5までの蒸着装置を適用することが出来る。有機EL層は複数の層から構成される。下部電極がアノードの場合は、下から、例えば、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層である。有機EL層の上には、各画素共通に、ベタ膜で上部電極が形成される。有機EL表示装置がトップエミッションの場合は、上部電極には10〜30nmの薄いAg・Mg共蒸着による透明電極やIZO等の透明電極が使用され、有機EL表示装置がボンディングボムエミッションの場合は、Al等の金属膜が使用される。

【0046】

図11の封止基板工程において、ウェット洗浄およびドライ洗浄を行った封止基板に対してデシカント(乾燥剤)が配置される。有機EL層は水分があると劣化をするので、内部の水分を除去するためにデシカントが使用される。デシカントには種々な材料を用いることが出来るが、有機EL表示装置がトップエミッションかボトムエミッションかによってデシカントの配置方法が異なる。

【0047】

このように、別々に製造されたTFT基板と封止基板は封止工程において、組み合わされる。TFT基板と封止基板を封止するためのシール材は、封止基板に形成される。封止基板とTFT基板を組み合わせた後、シール部に紫外線を照射して、シール部を硬化させ、封止を完了させる。このようにして形成された有機EL表示装置に対して点灯検査を行う。点灯検査において、黒点、白点等の欠陥が生じている場合でも欠陥修正可能なものは修正を行い、有機EL表示装置が完成する。

【0048】

図11は有機EL層を封止基板を用いて封止する構成に対するプロセスである。一方、封止基板を使用せず、上部電極の上に無機のパッシベーション膜あるいは有機のパッシベーション膜を単独で、あるいは積層してコーティングすることによって、有機ELの封止を行う構造も開発されている。このような、有機EL表示装置であっても、有機EL層が形成されるTFT基板は同じであるので、実施例1〜5で説明した真空蒸着装置を使用することが出来る。

【符号の説明】

【0049】

1・・・基板、 2・・・有機薄膜、 3・・・蒸発源、 4・・・メタルマスク、 5・・・蒸着室、 6・・・蒸着室外、 7・・・膜厚モニター、 8・・・膜厚制御計、 9・・・蒸発源電源、 10・・・制御用パソコン、 11・・・赤外線ランプユニット、 12・・・赤外線ランプ、 13・・・凹面鏡、4・・・赤外線、 15・・・蒸着材料蒸気、 16・・・ノズル、 17・・・ルツボ、 18・・・ヒーター、 19・・・リフレクタ、 20・・・蒸着材料、21・・・ハウジング、 22・・・防着板、 23・・・蒸着析出物、 24・・・防着板、 27・・・フレーム、 28・・・マスクシート、 29・・・開口部、 300・・・基板A、 301・・・基板B、 31・・・蒸発源A、 32・・・蒸発源B、 33・・・蒸発源C、 34・・・多元蒸発源、 36・・・リニア赤外線ランプ、 37・・・リニア凹面鏡、 38・・・リニア赤外線ランプユニット、 40・・・レーザー光源、 41・・・レーザー光、 45・・・凹レンズ。

【技術分野】

【0001】

本発明は、真空蒸着膜を形成する方法及びその装置に係り、特に大型の基板上に有機EL表示装置を形成するために有効な真空蒸着方法およびその装置に関する。

【背景技術】

【0002】

有機EL表示装置や照明装置に用いられる有機EL素子は、有機材料からなる有機層を上下から陽極と陰極の一対の電極で挟み込んだ構造で、電極に電圧を印加することにより陽極側から正孔が陰極側から電子がそれぞれ有機層に注入され、それらが再結合することにより発光する仕組みになっている。

【0003】

この有機層は、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層を含む多層膜が積層された構造になっている。この有機層を形成する材料として高分子材料と低分子材料を用いたものがある。このうち低分子材料を用いる場合には、真空蒸着装置を用いて有機薄膜を形成する。

【0004】

有機ELデバイスの特性は有機層の膜厚の影響を大きく受ける。一方、有機薄膜を形成する基板は年々大形化してきている。したがって、真空蒸着装置を用いる場合、大型の基板上に形成される有機薄膜や電極用金属薄膜の膜厚を高精度に制御し、長時間連続稼動する必要がある。

【0005】

真空蒸着で基板に薄膜を連続させて形成するための蒸発源として、「特許文献1」には蒸着重合装置における蒸発源容器の蒸発源噴出口にモノマを付着・堆積させず、モノマの蒸発レートを安定化させる機構が開示されている。「特許文献2」にはイオン化用フィラメントを配設し、イオン化用フィラメントの作用によってノズル部分が加熱されるため、蒸着物質の蒸気がノズルの内壁や近傍で再固体化することがなく、ノズルの目詰まりが防止される機構が開示されている。また、「特許文献3」には、赤外線を用いて、蒸着物を蒸発させ、基板上に薄膜を形成する真空蒸着装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−65627号公報

【特許文献2】特開平6−108236号公報

【特許文献3】特開昭62−116765号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には蒸着重合装置における蒸発源容器の蒸発源噴出口にモノマを付着・堆積させず、モノマの蒸発レートを安定化させる機構が開示されているが、蒸発源加熱ヒータだけでは、蒸着材料が蒸発源容器以外のリフレクタや防着板に蒸着材料が付着・堆積した場合に対処不可能である。

【0008】

特許文献2には加熱用フィラメントを配設し、ノズルの目詰まりが防止される機構が開示されている。しかし、ノズル以外のリフレクタや防着板に蒸着材料が付着・堆積した場合の防止方法および除去方法は開示されていない。

【0009】

特許文献3には赤外線を用いて、蒸着物を蒸発させ基板上に薄膜を形成する真空蒸着装置が開示されている。しかし、ノズル等の蒸発源容器やリフレクタ、防着板に蒸着材料が付着・堆積した場合の防止方法および除去方法については開示されていない。

【0010】

本発明の目的は、上記した従来技術の課題を解決して、ノズル等の蒸発源容器やリフレクタ、防着板に蒸着材料が付着・堆積することの防止方法および付着・堆積した蒸着材料の除去方法を考慮して、連続成膜することが可能な真空蒸着方法及びその装置を提供することである。

【課題を解決するための手段】

【0011】

本発明は、以上のような課題を解決するものであり、主な手段は次のとおりである。すなわち、蒸着室内に被蒸着基板を保持する基板保持部と、蒸着材料を保持し、前記蒸着材料の蒸気を外部に噴射するノズルを有する坩堝と、前記坩堝を加熱するヒータを有する蒸発源と、所定の方向に電磁波を放射する手段を有し、前記蒸発源の前記ノズルおよびその周辺を前記電磁波によって加熱することを特徴とする真空蒸着装置である。

【0012】

この場合、電磁波は赤外線ランプからの赤外線、レーザー光源からのレーザー光線であることを特徴とする。また、赤外線等の電磁波の発生手段は、蒸着を行っている間は、蒸気が付着しないような場所に退避することが出来る構成であることが望ましい。さらに、蒸発源は、複数の蒸着材料を蒸着することが出来るように複数配置されていることを特徴とする。

【発明の効果】

【0013】

本発明によれば、エネルギーを電磁波の形で、ノズル等に付着した蒸着材料に直接投入し、熱エネルギーに変換して、蒸発させるため、投入エネルギーに対する加熱に利用されるエネルギー比率が非常に高い。短時間加熱ができるので、放熱損失を小さく抑えることが可能で、短時間で付着物の除去作業が可能である。また、燃焼による生成物がなく、かつ、非接触加熱なので、被加熱物を汚すこともない。さらに、安全でクリーンな加熱方式で、必要時のみ通電して加熱ができるため、電力消費を削減することが可能となる。さらに、電力制御が簡単なため、温度調節が容易であるという効果もある。

【0014】

また、必要以上の加熱によるエネルギー損失やワークヘの悪影響が無い。真空中で電磁波エネルギー(光:主に赤外線)により急速加熱するため、短時間でクリーニング可能で、蒸発源を蒸気が出ないギリギリの高温にして、補助的に電磁波を放射して、ノズルのみを加熱することが可能である。さらに、赤外線ランプ側は高温のため、金属蒸気は付着しない。加熱はノズル付近のみなので、材料室側には影響なしでクリーニング可能である。

【0015】

本発明のさらに他の態様によれば、複数化した蒸発源の場合でも短時間で作業可能であるので、1ユニットの防止機構を設置し、切り替えることにより、連続成膜に対応できる。

【図面の簡単な説明】

【0016】

【図1】蒸発装置およびその制御装置の基本構成を示す模式図である。

【図2】本発明の第1の実施例における蒸発源と赤外線ランプユニット、基板、マスクの配置の構成を示す図である。

【図3】本発明の第1の実施例における蒸発源と赤外線ランプユニットの構成と動作を説明する断面模式図である。

【図4】本発明の第1の実施例において、加熱源としてレーザーを使用した例である。

【図5】本発明の第2の実施例における蒸発源と赤外線ランプユニットの構成と動作を説明する断面模式図である。

【図6】本発明の第3の実施例における蒸発源と赤外線ランプユニット、基板、マスクの構成の模式図と動作を説明する図である。

【図7】本発明の第3の実施例におけるリニアソース型蒸発源とノズル、基板、マスクの構成の斜視断面図である。

【図8】本発明の第4の実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。

【図9】本発明の第4の実施例の他の実施形態における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。

【図10】本発明の第5の実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。

【図11】有機ELディスプレイ生産工程の一例を示した工程図である。

【発明を実施するための形態】

【0017】

本発明にかかる真空蒸着装置の一例として、有機ELデバイスの製造に適用した例を説明する。有機ELデバイスの製造において最も重要な部分は、発光層を含む有機EL層である。有機EL層は、下部電極の上に、正孔注入層、正孔輸送層、発光層(有機膜層)、電子輸送層、電子注入層等を蒸着し、その上に上部電極が蒸着されている。以下で説明する真空蒸着装置は、このような、有機ELの各層および、上部電極の蒸着に適している。

【実施例1】

【0018】

図1は、通常の蒸着装置における蒸着室5、蒸発源3、基板1、制御装置の配置と動作を示す模式図である。図1において、蒸着装置は、有機、あるいは金属を基板に被着させる蒸着室5内に、蒸着材料を加熱して気相に状態を変換せしめる蒸発源3が配置されている。蒸発源3には、図示しないノズルが複数個線状に配置され、各ノズルから、気相蒸着材料15が噴射される。蒸発源3は移動機構によって、白矢印のように、上下に移動することが出来る。これによって蒸着膜厚を均一にすることが出来る。

【0019】

図1において、蒸発源3と対向してメタルマスク4、および、このメタルマスク4を介して蒸着される基板1が図示しない基板保持部に保持されている。図1において、基板1には有機薄膜2が蒸着されていることが示されている。なお、有機薄膜2は極めて薄いが、図1は模式図であるので、厚く見えている。

【0020】

図1において、蒸着材料の蒸着量を制御するための膜厚モニター7が蒸発源3と基板1の間に配置されている。膜厚モニター7からの信号を受け取り、信号を処理する膜厚制御計8は蒸着室外6に配置されている。膜厚制御計8の情報によって、蒸発源電源9は、蒸発源3へ入力する電力を制御して、蒸発源3の温度を制御する。パソコン10は、これらの一連の動作を制御する。

【0021】

蒸着源3からは蒸着材料の蒸気15が連続的に噴射されているので、ノズル等に、蒸着材料が付着する。これによって、従来は、蒸発源のノズルの孔がしだいに狭まり、ノズルが詰まったりしていた。したがって、従来は定期的に蒸発源3の温度を下げ、真空装置を停止させて、ノズルの詰まり等を除去していた。このメンテナンスの時間は、製造コストの増大を招く。

【0022】

本発明は、図2に示すように、蒸着室5内に例えば、赤外線ランプユニット11を設置して、赤外線を照射することによって、真空装置を停止せず堆積した蒸着物を除去し、ノズル詰りを防止、あるいは、除去する機構を設けたことを特徴とする。蒸発源3はたとえば、長さが0.1〜2m程度と比較的大きなものなので、蒸発源全体の温度を短時間で変化させることは不可能である。本発明は、赤外線によって、インラインに配置したノズルおよびその付近のみを加熱することによって、ノズル付近に付着、あるいは、堆積していた蒸着材料を蒸発させる。したがって、短時間に処理を行うことが出来、かつ、高い頻度で同様な動作を繰り返すことが出来る。

【0023】

赤外線ランプユニット11は、マスク蒸着中は、蒸着物質が付着しないように、退避する位置に設置し、短時間でノズル付近だけを加熱することが可能である。図2では、赤外線ランプユニット11をメタルマスク4の下側に配置しているが、上側でも他の場所でも可能である。また、非接触加熱方法として、図2では赤外線ランプユニット11を使用したが、他の可視光、レーザー光光源を使用しても可能である。

【0024】

図3は、本実施例における蒸発源3と赤外線ランプユニット11の構成と動作を説明する断面模式図である。蒸発源3は、蒸着材料20を蒸発させるためのルツボ17、ルツボ17を加熱するためのヒーター18、ヒーター18の熱を遮蔽して外部に出さないためのリフレクタ19、ノズル16から放出される蒸着材料がリフレクタ19内やヒーター18回りに入り込んで汚染されることを防ぐための、防着板22から構成される。

【0025】

ルツボ17はステンレス、チタン、モリブデン、タングステン、セラミック(アルミナ、ジルコニア、PBN(Pyrolytic Boron Nitride))等によって形成されている。リフレクタ19は、熱遮蔽効果を上げるために、1〜5枚金属板を挿入する。本実施例では、金属板を3枚設置した例を示す。蒸着材料の付着・堆積は、蒸着材料の蒸発温度より低い場所でおきやすく、本実施例では、図3の防着板22の外側部分が温度低下するため、蒸着析出物23が付着した例を示している。

【0026】

蒸着析出物23が付着した状態で、蒸発源3を稼動させると時間とともに蒸着析出物23が増加し、最終的にはノズル16の孔を析出物で塞いでしまい、基板の膜厚が不均一となり、デバイス不良を起こしてしまう。本実施例では、図3に示すように赤外線ランプユニット11により、防着板22の温度低下しやすい部分やノズル付近を加熱することにより、蒸着析出物23を除去できる。

【0027】

赤外線ランプユニット11は、赤外線ランプ12、凹面鏡13で構成されており、凹面鏡13の焦点がノズル付近になるように調整され、赤外線14が防着板22の角度に合うように入射するため、防着板22上の蒸着析出物23を効率的に加熱できるようになっている。赤外線ランプ12としては、ハロゲンランプ等を使用することが出来る。

【0028】

図4は、防着板22等に付着して析出物23を除去するために、レーザー光を使用した例である。レーザー光は赤外線が望ましいが、可視光でもよい。図3において、蒸発源の構成は図3で説明したのと同様である。図4において、レーザー光源40が蒸着室5の外側に配置されている。レーザー光41は蒸着室の石英ガラスの窓等を透過して蒸着室内に入る。入射してきたレーザー光41は、エネルギー密度が非常に高いので、蒸着室内部に、凹レンズ45等を配置し、レーザー光41のエネルギー密度を調整して、防着板22等に照射し、蒸着析出物を除去する。レーザー光源の照射位置を変える場合は、レーザー光を偏向装置によって偏向することによって変えてもよいし、レーザー光源を移動することによって変えてもよい。

【実施例2】

【0029】

実施例1において、蒸発源3のノズル16から放出された蒸着材料の蒸気は赤外線ランプユニット11へも吹き付けられる。赤外線ランプユニット11は、蒸発源3と同程度に加熱されていれば、上記蒸着材料蒸気は赤外線ランプユニット11に付着することはない。しかし、加熱補助のみで使用する場合は、蒸発源3より低温になり蒸着材料が付着・堆積することがある。図5に示す本実施例はこれを防止するため、石英ガラス等のような赤外線を透過する材料を用いた遮蔽板24を赤外線ランプユニット11と蒸発源3の間に設置して、蒸着材料の付着・堆積を防止している。

【0030】

図5に示すように、遮蔽板24は赤外線14が集光しない赤外線ランプユニット11の近くに設置して使用することにより、遮蔽板24により赤外線14の強度が弱まることを防ぐことが可能である。また、遮蔽板24に蒸着材料が付着・堆積した場合は、凹面鏡13の焦点近くに設置して、遮蔽板24の付着物を高温に加熱し、除去することも可能である。なお、図5において、蒸発源3は図3で説明したのと同様である。

【実施例3】

【0031】

実施例1においては、基板を1枚配置して、蒸発源3が退避位置にあるときに赤外線ランプユニット11で付着物の除去および付着防止を実施したが、基板の入れ替え時には待機時間が長くなるため、タクトタイムの短縮にはつながらない。

【0032】

図6に示す本実施例ではタクトタイム短縮のため、基板を2枚配置できる機構にしておき、基板A300の基板入れ替え時には、蒸発源3は横に移動して、基板B301の蒸着を実施することにより、待機時間を大幅に短縮できる。本実施例を用いることによって、基板に対して蒸着をしていない時間は、蒸発源が横移動している時だけになる。例えば、基板1枚当たりの蒸着のタクト時間が90秒の場合、蒸発源を横移動させる時間は15秒〜16秒程度とすることが出来る。したがって、タクト時間の大部分を実際の蒸着工程に割くことが出来、生産効率を大幅に上げることが出来る。

【0033】

なお、基板保持機構は2個であるとして説明したが、基板保持機構が3個以上あれば、さらにスループットを向上させることが出来る。すなわち、基板入れ替えの時間が蒸着時間よりも長くなる場合は、保持機構を3個以上とすることによって、スループットの向上を図ることが出来る。

【0034】

本実施例では、図6に示すように、蒸発源3の横移動途中に赤外線ランプユニット11を配置し、1個もしくは数個の赤外線ランプユニットで、リニアソース型蒸発源3のノズル詰り防止、すなわち、蒸着による堆積物の除去を行うことを特徴とする。本実施例では、図6ではメタルマスク4は省略して説明したが、図7に示すようにメタルマスク4を配置して蒸着も可能である。

【0035】

図7は、蒸発源、メタルマスク、基板の配置を示す斜視図である。図7において、断面斜視図で示した蒸発源は、図1で説明したのと同様な構成である。図7において、ノズル16は、線状に配置され、横方向に20〜100mmの間隔で配置されている。ノズル16の周辺には防着板22が配置されている。図7において、メタルマスク4は、フレーム27とマスクシート28から構成されている。マスクシート28は30〜100μmと非常に薄い金属シートである。マスクシート28には開口部29が形成され、開口部29に対応して、基板1に蒸着が行われる。図7において、蒸発源3は、白矢印で示すように、縦方向および横方向に移動することが出来る。縦方向への移動は、蒸着膜を基板1に均一に蒸着するためである。

【0036】

図7において、蒸発源3が横方向に移動するときに、図6に示す赤外線ランプユニット11の正面に移動させ、移動するときに、堆積した蒸発物を除去することによって、スループットを向上させることが出来る。

【実施例4】

【0037】

図8は、本実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。実施例1〜3では、蒸発源は一つの蒸着材料のみを検討していたが、有機ELデバイスでは多元の蒸発源を使用して、デバイスプロセスの短縮を実現できる。本実施例では多元蒸発源34に対応する赤外線ランプユニット11の構成について説明する。

【0038】

本実施例では、多元蒸発源34において、実施例1のように待機位置でノズル詰りの防止および堆積物の除去を実施するために、待機位置で相対的に各蒸発源に対して、赤外線ランプユニット11が移動し、赤外線を照射することができる機構を持つことが特徴である。図8において、多元蒸発源34は、蒸発源A31、蒸発源B32、蒸発源C33の3つの蒸発源から構成されている。

【0039】

図8において、赤外線ランプユニット11に対して多元蒸発源34が相対的に上下して赤外線が蒸発源の必要な部分に照射されるような構成としている。一方、多元蒸発源34に対して赤外線ランプユニット11が上下動して、蒸発源A31、蒸発源B32、蒸発源C33の必要な部分に対して赤外線を照射するようにしてもよい。

【0040】

実施例3では、横移動の間にノズル詰り防止・除去を実施している。このような作用を多元蒸発源34において行う場合は、図9に示すように、赤外線ユニット26を蒸発源と同数、縦方向に多段に用意して、多元蒸発源34を横移動すると同時に、各蒸発源の必要部分に赤外線を照射することによって、同様な動作を行うことが出来る。

【実施例5】

【0041】

図10は、本実施例における多元蒸発源と赤外線ランプユニットの構成の模式図と動作を説明する図である。実施例4では、一点に焦点が合う赤外線ランプユニット11を複数個並べて多元蒸発源のノズル詰り防止・除去に対応した。本実施例では、図10に示すように赤外線ランプユニット38は、リニアタイプ赤外線ランプ36と横長の凹面鏡37を用いている。これによって、各蒸発源のノズル列を一度に加熱することが可能となり、ノズル詰り防止・除去時間短縮が可能になる。

【0042】

図10において、多元蒸発源34は実施例4において説明したのと同様である。各蒸発源A31、B32、C33の堆積物を除去するのに、各蒸発源を縦方向に移動しているが、リニア赤外線ランプユニット38を上下に移動してもよい。また、実施例4の第2の形態のように、リニア赤外線ランプユニット38を縦に3段用意することによって、スループットの向上を図ることが出来る。

【実施例6】

【0043】

図11は、封止基板を有する有機ELディスプレイの生産工程の一例を示した工程図である。実施例1〜5では、この生産工程の有機蒸着の工程のみを説明した。図11において、有機層と有機層に流れる電流を制御する薄膜トランジスタ(TFT)が形成されたTFT基板と、有機層を外部の湿気から保護する封止基板は別々に形成され、封止工程において組み合わされる。

【0044】

図11のTFT基板の製造工程において、ウェット洗浄された基板に対してドライ洗浄を行う。ドライ洗浄は紫外線やプラズマ照射による洗浄を含む場合もある。ドライ洗浄されたTFT基板に先ず、TFTが形成される。TFTの上にパッシベーション膜および平坦化膜が形成され、その上に有機EL層の下部電極が形成される。下部電極はTFTのドレイン電極と接続している。下部電極をアノードとする場合は、例えば、ITO(Indium Tin Oxide)膜が使用される。

【0045】

下部電極の上に有機EL層が形成され、その上に上部電極が形成される。有機EL層および上部電極の形成に、実施例1〜5までの蒸着装置を適用することが出来る。有機EL層は複数の層から構成される。下部電極がアノードの場合は、下から、例えば、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層である。有機EL層の上には、各画素共通に、ベタ膜で上部電極が形成される。有機EL表示装置がトップエミッションの場合は、上部電極には10〜30nmの薄いAg・Mg共蒸着による透明電極やIZO等の透明電極が使用され、有機EL表示装置がボンディングボムエミッションの場合は、Al等の金属膜が使用される。

【0046】

図11の封止基板工程において、ウェット洗浄およびドライ洗浄を行った封止基板に対してデシカント(乾燥剤)が配置される。有機EL層は水分があると劣化をするので、内部の水分を除去するためにデシカントが使用される。デシカントには種々な材料を用いることが出来るが、有機EL表示装置がトップエミッションかボトムエミッションかによってデシカントの配置方法が異なる。

【0047】

このように、別々に製造されたTFT基板と封止基板は封止工程において、組み合わされる。TFT基板と封止基板を封止するためのシール材は、封止基板に形成される。封止基板とTFT基板を組み合わせた後、シール部に紫外線を照射して、シール部を硬化させ、封止を完了させる。このようにして形成された有機EL表示装置に対して点灯検査を行う。点灯検査において、黒点、白点等の欠陥が生じている場合でも欠陥修正可能なものは修正を行い、有機EL表示装置が完成する。

【0048】

図11は有機EL層を封止基板を用いて封止する構成に対するプロセスである。一方、封止基板を使用せず、上部電極の上に無機のパッシベーション膜あるいは有機のパッシベーション膜を単独で、あるいは積層してコーティングすることによって、有機ELの封止を行う構造も開発されている。このような、有機EL表示装置であっても、有機EL層が形成されるTFT基板は同じであるので、実施例1〜5で説明した真空蒸着装置を使用することが出来る。

【符号の説明】

【0049】

1・・・基板、 2・・・有機薄膜、 3・・・蒸発源、 4・・・メタルマスク、 5・・・蒸着室、 6・・・蒸着室外、 7・・・膜厚モニター、 8・・・膜厚制御計、 9・・・蒸発源電源、 10・・・制御用パソコン、 11・・・赤外線ランプユニット、 12・・・赤外線ランプ、 13・・・凹面鏡、4・・・赤外線、 15・・・蒸着材料蒸気、 16・・・ノズル、 17・・・ルツボ、 18・・・ヒーター、 19・・・リフレクタ、 20・・・蒸着材料、21・・・ハウジング、 22・・・防着板、 23・・・蒸着析出物、 24・・・防着板、 27・・・フレーム、 28・・・マスクシート、 29・・・開口部、 300・・・基板A、 301・・・基板B、 31・・・蒸発源A、 32・・・蒸発源B、 33・・・蒸発源C、 34・・・多元蒸発源、 36・・・リニア赤外線ランプ、 37・・・リニア凹面鏡、 38・・・リニア赤外線ランプユニット、 40・・・レーザー光源、 41・・・レーザー光、 45・・・凹レンズ。

【特許請求の範囲】

【請求項1】

蒸着室内に被蒸着基板を保持する基板保持部と、

蒸着材料を保持する坩堝と、前記蒸着材料の蒸気を外部に噴射するノズルと、前記坩堝を加熱するヒーターとを有する蒸発源と、

所定の方向に電磁波を放射する手段を有し、

前記蒸発源の前記ノズルおよびその周辺を前記電磁波によって加熱することを特徴とする真空蒸着装置。

【請求項2】

前記電磁波を放射する手段は赤外線ランプと凹面鏡を有することを特徴とする請求項1に記載の真空蒸着装置。

【請求項3】

前記電磁波を放射する手段はレーザー光源を有することを特徴とする請求項1に記載の真空蒸着装置。

【請求項4】

前記電磁波を放射する手段は、前記被蒸着基板に蒸着を行っている間は、前記蒸気が付着しない場所に退避する機構を有することを特徴とする請求項1〜3のいずれか1項に記載の真空蒸着装置。

【請求項5】

前記蒸発源は、前記ヒータの外側に配置されたリフレクタと、前記蒸気が前記ヒータの側に侵入することを防止する防着板を有し、前記電磁波を放射する手段は、前記防着板を加熱することが可能であることを特徴とする請求項1〜4のいずれか1項に記載の真空蒸着装置。

【請求項6】

前記電磁波を放射する手段と前記蒸発源の間に赤外線を透過し、前記蒸気を遮る遮蔽板を配置したことを特徴とする請求項1〜5のいずれか1項にに記載の真空蒸着装置。

【請求項7】

前記基板保持部を複数備え、

前記蒸発源は、前記基板保持部に配置された前記被蒸着基板に対して交互に蒸着することが出来るように、二軸方向に移動することが出来る手段を有することを特徴とする請求項1〜6のいずれか1項に記載の真空蒸着装置。

【請求項8】

前記蒸発源は複数存在し、前記電磁波を放射する手段は、前記複数の蒸発源の前記ノズルおよびその周辺を加熱することが出来るように移動することが出来るか、または、前記複数の蒸発源は、前記複数の蒸発源の前記ノズルおよびその周辺を加熱されることが出来るように、前記電磁波を放射する手段に対して移動することが出来ることを特徴とする請求項1〜7のいずれか1項に記載の真空蒸着装置。

【請求項9】

前記蒸発源は複数存在し、前記電磁波を放射する手段も前記複数の蒸発源に対応して複数存在することを特徴とする請求項1〜7のいずれか1項に記載の真空蒸着装置。

【請求項10】

前記ノズルは線状に配列し、電磁波を放射する手段も線状に配列していることを特徴とする請求項1〜9のいずれか1項に記載の真空蒸着装置。

【請求項11】

薄膜トランジスタの上に下部電極が形成されたTFT基板の上に有機EL層と上部電極が形成された有機EL表示装置の製造方法であって、

前記有機EL層および前記上部電極を請求項1乃至10に記載の真空蒸着装置を用いて蒸着によって形成したことを特徴とする有機EL表示装置の製造方法。

【請求項1】

蒸着室内に被蒸着基板を保持する基板保持部と、

蒸着材料を保持する坩堝と、前記蒸着材料の蒸気を外部に噴射するノズルと、前記坩堝を加熱するヒーターとを有する蒸発源と、

所定の方向に電磁波を放射する手段を有し、

前記蒸発源の前記ノズルおよびその周辺を前記電磁波によって加熱することを特徴とする真空蒸着装置。

【請求項2】

前記電磁波を放射する手段は赤外線ランプと凹面鏡を有することを特徴とする請求項1に記載の真空蒸着装置。

【請求項3】

前記電磁波を放射する手段はレーザー光源を有することを特徴とする請求項1に記載の真空蒸着装置。

【請求項4】

前記電磁波を放射する手段は、前記被蒸着基板に蒸着を行っている間は、前記蒸気が付着しない場所に退避する機構を有することを特徴とする請求項1〜3のいずれか1項に記載の真空蒸着装置。

【請求項5】

前記蒸発源は、前記ヒータの外側に配置されたリフレクタと、前記蒸気が前記ヒータの側に侵入することを防止する防着板を有し、前記電磁波を放射する手段は、前記防着板を加熱することが可能であることを特徴とする請求項1〜4のいずれか1項に記載の真空蒸着装置。

【請求項6】

前記電磁波を放射する手段と前記蒸発源の間に赤外線を透過し、前記蒸気を遮る遮蔽板を配置したことを特徴とする請求項1〜5のいずれか1項にに記載の真空蒸着装置。

【請求項7】

前記基板保持部を複数備え、

前記蒸発源は、前記基板保持部に配置された前記被蒸着基板に対して交互に蒸着することが出来るように、二軸方向に移動することが出来る手段を有することを特徴とする請求項1〜6のいずれか1項に記載の真空蒸着装置。

【請求項8】

前記蒸発源は複数存在し、前記電磁波を放射する手段は、前記複数の蒸発源の前記ノズルおよびその周辺を加熱することが出来るように移動することが出来るか、または、前記複数の蒸発源は、前記複数の蒸発源の前記ノズルおよびその周辺を加熱されることが出来るように、前記電磁波を放射する手段に対して移動することが出来ることを特徴とする請求項1〜7のいずれか1項に記載の真空蒸着装置。

【請求項9】

前記蒸発源は複数存在し、前記電磁波を放射する手段も前記複数の蒸発源に対応して複数存在することを特徴とする請求項1〜7のいずれか1項に記載の真空蒸着装置。

【請求項10】

前記ノズルは線状に配列し、電磁波を放射する手段も線状に配列していることを特徴とする請求項1〜9のいずれか1項に記載の真空蒸着装置。

【請求項11】

薄膜トランジスタの上に下部電極が形成されたTFT基板の上に有機EL層と上部電極が形成された有機EL表示装置の製造方法であって、

前記有機EL層および前記上部電極を請求項1乃至10に記載の真空蒸着装置を用いて蒸着によって形成したことを特徴とする有機EL表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−216373(P2012−216373A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80016(P2011−80016)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]