真空蒸着装置

【課題】真空蒸着装置において、基板の回転の中心位置であっても膜厚分布を容易に制御可能な装置を提供する。

【解決手段】蒸着材料を蒸発させる蒸発源、第1の回転軸に対して回転され蒸発源に対して対向配置される回転基板、及び第2の回転軸に対して回転され回転基板を蒸発源から部分的に遮蔽する回転膜厚補正板を備えた真空蒸着装置において、第2の回転軸が、回転基板の周縁内に第1の回転軸と離隔してかつ平行に規定される構成とした。

【解決手段】蒸着材料を蒸発させる蒸発源、第1の回転軸に対して回転され蒸発源に対して対向配置される回転基板、及び第2の回転軸に対して回転され回転基板を蒸発源から部分的に遮蔽する回転膜厚補正板を備えた真空蒸着装置において、第2の回転軸が、回転基板の周縁内に第1の回転軸と離隔してかつ平行に規定される構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は真空蒸着装置に関し、特に、真空蒸着装置の膜厚補正のための機構の改良に関する。

【背景技術】

【0002】

基板ドームと呼ばれる基板保持具と蒸発源の間に膜厚補正板を配置し、基板ドームの回転手段により膜厚分布を補正する成膜方法が従来から一般的に用いられている。特許文献1には、更に補正体が基板ドームと同一または逆方向に回転する成膜方法が開示されている。

【0003】

上記構成による膜厚分布補正は、回転軸に近いほど精度を得難いという課題がある。これは、回転円周が小さいほど膜厚補正板の寸法が分布精度に与える影響が大きいためである。また、回転の中心に着目すると、膜厚補正板が蒸発源を常に遮蔽するか常に露出するかのどちらかであり、回転の中心が周辺に比して極端に厚膜もしくは極端に薄膜となってしまうという課題もある。そこで従来、基板ドームの回転の中心は実基板の成膜領域としては使用せず、モニタガラスを配置する等して利用していた。

【0004】

このため、大型基板の成膜には巨大な基板ドームを準備する必要があり、これに基板を搭載して成膜を行うため、成膜装置が大型化してしまうという問題があった。例えば、直径1mのドーム状大型基板を成膜するためには幅3〜4mの大型真空槽が必要となり、コスト高となるばかりでなく、真空引きに長時間を要する生産性の低い装置となっていた。

【0005】

蒸発源の直上に一枚板の基板を配置して基板を回転させると、回転軸位置における膜厚分布が極端に悪化して所望の特性を得ることができない、という上記課題に取り組む他の発明として、特許文献2が開示される。特許文献2は、基板の回転軸に対応する部分の近傍に、成膜時に粒子線が基板上に生ずる膜厚補正板の半影の拡がりの半分以下の間隔で配置された複数の開口(メッシュ)と、周辺部に半径方向に開口率が制御された開口とを有する成膜装置である。

【特許文献1】特開平4−202773号公報

【特許文献2】特開2002−285331号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2に開示される成膜装置は、半影の拡がりによって滑らかな分布を生じさせるため、回転軸位置における極端な膜厚分布の悪化を低減することができるが、以下に示すような課題がある。

【0007】

半影の拡がりの半分以下の間隔で複数の開口を有するメッシュを形成するためには、極めて狭いピッチ間隔で微小な開口を配列する必要がある。開口の精度はそのまま膜厚分布に反映されるため、補正の都度、開口形成に加工精度が要求される。実施例には、一辺1.8mmの正方形状の開口を2mmピッチで格子状にメッシュを形成することが記載されているが、実際に加工精度を保つことは容易ではない。また、メッシュには成膜により膜が堆積するため、加工精度を保って開口形成しても堆積膜により開口の大きさが変化してしまうという量産性能上の課題もある。

【0008】

更に、半影の拡がりは膜厚補正板の板厚が厚くなるほど狭くなるので、板厚は薄くせざるを得ない。実施例においても板厚0.5mmの膜厚補正板を用いているが、薄い膜厚補正板に膜が堆積すれば、膜応力や温度上昇で膜厚補正板が変形してしまうという問題が発生する。膜厚補正板の変形はそのまま膜厚分布精度の悪化に直結するため、膜厚補正板の強度は重要な要件である。特許文献2に開示の膜厚補正板は、形成のみでなく形状維持についても課題があり、所望の膜厚分布を得ることが困難であった。

【0009】

本発明は、真空蒸着装置において、基板の回転の中心位置であっても膜厚分布を容易に制御可能な装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の側面は、蒸着材料を蒸発させる蒸発源、第1の回転軸に対して回転され蒸発源に対して対向配置される回転基板、及び第2の回転軸に対して回転され回転基板を蒸発源から部分的に遮蔽する回転膜厚補正板を備えた真空蒸着装置において、第2の回転軸が、回転基板の周縁内に第1の回転軸と離隔して規定された真空蒸着装置である。

【0011】

ここで、回転膜厚補正板における第2の回転軸から先端部までの水平距離をL、回転膜厚補正板における第2の回転軸と第1の回転軸との離隔水平距離をX、第1の回転軸から回転基板の周縁部までの水平距離をRとした場合、L≧X+Rとなるようにした。

【0012】

さらに、回転基板の周縁部を蒸発源から覆うように真空蒸着装置内に固定された固定膜厚補正板を備えてもよい。

ここで、固定膜厚補正板の先端部から回転基板の周縁部までの水平距離をL1、回転膜厚補正板における第2の回転軸から先端部までの水平距離をL2、回転膜厚補正板における第2の回転軸と第1の回転軸との離隔水平距離をX、第1の回転軸から回転基板の周縁部までの水平距離をRとした場合、L1<R、X<L2<R、及び、L1+L2≧X+Rとなるようにした。

【発明の効果】

【0013】

本発明の膜厚補正板を用いれば、蒸発源の直上で一枚板の基板を、その内部を通る軸を中心として回転させても回転中心の膜厚を均一化することができる。これにより、(従来では基板中心付近以外を有効な成膜領域として、基板中心付近を不使用領域としていたのに対して)基板のほぼ全域を有効な成膜領域として使用できるので、同じ面積の成膜領域を確保するのに従来よりも小さい基板を用いることができ、その結果として装置全体を小型化することができる。基板ドームに複数枚の基板を搭載する場合であっても同様に、基板ドームの回転中心付近を有効な成膜領域として使用することができるため、生産性の向上若しくは装置の小型化に貢献できる。

【0014】

また、基板中心付近にメッシュ等の特殊な構成を設ける必要がないので膜厚補正板の形成が容易である。そして、膜厚補正板の厚みが成膜精度に直接影響を与えない構成であるので板厚を厚くでき、蒸着物の堆積による変形を防止して膜厚制御の精度を維持することができる。

【発明を実施するための最良の形態】

【0015】

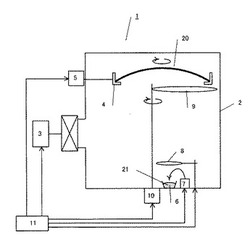

以下、本発明の一実施形態に係る成膜装置および成膜方法を、図1に示す蒸着装置1を参照して説明する。蒸着装置1は、真空槽2、真空ポンプなどの排気装置3、基板保持具4、基板保持具4の回転機構5、蒸発源である坩堝6、蒸着材料21が充填される坩堝6内に電子ビームを照射する電子銃7、坩堝6の遮蔽または露出手段であるシャッタ8、膜厚補正板9、膜厚補正板9の回転機構10、および制御部11を備える。成膜に際しては基板保持具4に基板20を載置し、坩堝6に蒸着材料21を充填する。

【0016】

基板20には、一枚板からなるドーム状基板を用いる。基板保持具4は基板20の外周端を支持し、回転機構5に連結して基板20と一体となって回転する。

制御部12は、排気装置3、基板保持具の回転機構5、電子銃7、シャッタ8、膜厚補正板の回転機構10その他を制御する。

基板保持具4と坩堝6の間には、膜厚補正板9が配置される。膜厚補正板9が回転機構10の回転軸に接続される。

【0017】

図2に膜厚補正板9と基板20の概略平面図を示す。図中Aは基板20の回転軸を示す。回転軸Aを中心とする回転円周Bに対応する基板位置には、回転により均一な膜が形成される。

図中Cは膜厚補正板9の回転軸を示す。回転軸Cは基板20の回転軸Aとは異なることを特徴とする。図において、回転軸Cを中心とする回転角をθとし、回転角θにおける回転円周B上の膜厚補正板9の幅をD(θ)として表す。膜厚補正板9は回転円周B上に、幅D(θ0),D(θ1),D(θ2),D(θ3),・・・の遮蔽域を形成する。

【0018】

なお、本実施例では、いずれの回転角にあっても常に膜厚補正板9が基板20の周縁部を覆うように膜厚補正板9の長さ(回転軸Cから先端部までの長さ)を規定しているが、例えば、装置の小型化を優先する場合や基板周縁部の膜厚補正が必要ない場合などは膜厚補正板9をそれより短くしてもよい。

【0019】

膜厚補正板9を等速で回転する場合、回転円周Bに占める膜厚補正板9の幅D(θ)の平均値によって回転円周B上の膜厚が決まる。このため、膜厚補正板9の形状(幅D)を適切に決定することより膜厚を制御することができる。

【0020】

膜厚補正板9と基板20の回転が同期することは避け、各々の回転速度は、回転円周B上の膜厚を均一化するように設定する。基板20と膜厚補正板9は逆方向に回転させてもよい。

【0021】

基板の回転軸と膜厚補正板の回転軸が異なることにより、回転軸付近の極端な膜厚分布悪化の問題を解消し、精度良く膜厚補正することができる。

また、各膜厚補正板は、堆積膜の膜応力による変形を防止できる板厚とすればよい。言い換えると、板厚は例えば特許文献1のタイプのような従来技術の膜厚補正板と同じ程度の厚さであれば十分である。

【0022】

次に、本発明の他の実施形態を図3に示す蒸着装置30を参照して説明する。図1と同様の部分には同一符号を付して説明を省略する。図3に示す蒸着装置は、第一の膜厚補正板31と第二の膜厚補正板32を設けたことを特徴とする。第一の膜厚補正板31は、真空槽壁に固定され、第二の膜厚補正板32は回転機構10に接続される。

【0023】

図4に第一の膜厚補正板31と第二の膜厚補正板32と基板20の概略平面図を示す。図中Aは基板20の回転軸を示す。第一の膜厚補正板31は、回転軸Aと基板20の外周端を結ぶ直線上であって、回転軸Aを避ける位置に配置する。第二の膜厚補正板32は、回転軸Aと異なる回転軸Cで回転し、回転による補正板の軌跡が少なくとも回転軸Aを遮蔽する位置に配置する。また、第一の膜厚補正板31と第二の膜厚補正板32が基板20の全面を補正できるように配置することが望ましい。

【0024】

第一の膜厚補正板31のみが成膜材料の一部を遮蔽する回転円周B1の膜厚は、回転円周B1に占める膜厚補正板31の円周方向の幅Eによって決まるため、膜厚補正板31の形状(幅E)を変化させることより膜厚を制御する。第二の膜厚補正板32のみが成膜材料の一部を遮蔽する回転円周B3の膜厚は、膜厚補正板32の幅D(θ)によって決まるため、膜厚補正板32の形状(幅D)を変化させることより膜厚を制御する。これについては、図1に示す膜厚補正板9と同様である。第一の膜厚補正板31と第二の膜厚補正板32が成膜材料の一部を遮蔽する回転円周B2の膜厚は、第一の膜厚補正板31の幅Eと第二の膜厚補正板32の幅Dの双方で制御する。双方の膜厚補正板による遮蔽を足し合わせて所望の膜厚を得るよう形状を決定すればよい。

図3に示す装置では、膜厚補正板32が常に基板20の半径内にあるので、図1に示す装置に比して真空槽を小型化できるという利点がある。

【0025】

本発明により、基板保持具の回転中心位置、および、膜厚補正板の回転中心位置であっても実基板の成膜領域として使用することができる。これにより、一枚板の大型基板であっても均一な膜厚分布を得ることができるため、巨大な基板ドームに基板を搭載する必要がなく、装置の小型化、生産性の向上、コスト削減に貢献する。

【0026】

また、回転円周に占める膜厚補正板の遮蔽幅で膜厚を制御するため、膜厚補正板の形成に高い精度が求められることがなく、膜厚補正板の形成を容易にできる。更に、膜厚補正板の板厚に制約が少なく板厚を自由に設定できるため、板厚を厚くすることができる。これにより、成膜中の膜堆積等に起因する形状変化を抑止し、所望の膜厚分布を維持することができる。

【0027】

実施例には一枚板からなるドーム形状基板を用いたが、基板の形状はこれに限られるものではない。また、基板保持具にドーム形状の基板ホルダを配置し、このホルダに複数枚の基板を載置してもよい。基板ホルダはドーム形状に限らない。この場合、基板ホルダの回転中心にも実基板を配置することができる。また、基板保持具4は、基板20の外周端を支持するものに限らず、中心部を回転駆動支持してもよい。

実施例では基板の回転軸と膜厚補正板の回転軸を平行に配置したが、膜厚補正板における回転軸Cが基板の回転軸と交差しないように配置すれば、2つの回転軸は平行でなくてもよい。また、実施例では膜厚補正板の端部を回転軸としたが、膜厚補正板内に回転軸を設けてもよい。

実施例では電子ビーム加熱による蒸着装置を用いたが、抵抗加熱蒸着、スパッタ等他の成膜手段を用いても良い。

【図面の簡単な説明】

【0028】

【図1】本発明の第1の実施例の真空蒸着装置を示す図である。

【図2】図1を説明する平面図である。

【図3】本発明の第2の実施例の真空蒸着装置を示す図である。

【図4】図3を説明する平面図である。

【符号の説明】

【0029】

1.蒸着装置

2.真空槽

3.排気装置

4.基板保持具

5.回転機構

6.坩堝

7.電子銃

8.シャッタ

9.膜厚補正板

10.回転機構

11.制御部

20.基板

21.蒸着材料

30.蒸着装置

31.膜厚補正板

32.膜厚補正板

【技術分野】

【0001】

本発明は真空蒸着装置に関し、特に、真空蒸着装置の膜厚補正のための機構の改良に関する。

【背景技術】

【0002】

基板ドームと呼ばれる基板保持具と蒸発源の間に膜厚補正板を配置し、基板ドームの回転手段により膜厚分布を補正する成膜方法が従来から一般的に用いられている。特許文献1には、更に補正体が基板ドームと同一または逆方向に回転する成膜方法が開示されている。

【0003】

上記構成による膜厚分布補正は、回転軸に近いほど精度を得難いという課題がある。これは、回転円周が小さいほど膜厚補正板の寸法が分布精度に与える影響が大きいためである。また、回転の中心に着目すると、膜厚補正板が蒸発源を常に遮蔽するか常に露出するかのどちらかであり、回転の中心が周辺に比して極端に厚膜もしくは極端に薄膜となってしまうという課題もある。そこで従来、基板ドームの回転の中心は実基板の成膜領域としては使用せず、モニタガラスを配置する等して利用していた。

【0004】

このため、大型基板の成膜には巨大な基板ドームを準備する必要があり、これに基板を搭載して成膜を行うため、成膜装置が大型化してしまうという問題があった。例えば、直径1mのドーム状大型基板を成膜するためには幅3〜4mの大型真空槽が必要となり、コスト高となるばかりでなく、真空引きに長時間を要する生産性の低い装置となっていた。

【0005】

蒸発源の直上に一枚板の基板を配置して基板を回転させると、回転軸位置における膜厚分布が極端に悪化して所望の特性を得ることができない、という上記課題に取り組む他の発明として、特許文献2が開示される。特許文献2は、基板の回転軸に対応する部分の近傍に、成膜時に粒子線が基板上に生ずる膜厚補正板の半影の拡がりの半分以下の間隔で配置された複数の開口(メッシュ)と、周辺部に半径方向に開口率が制御された開口とを有する成膜装置である。

【特許文献1】特開平4−202773号公報

【特許文献2】特開2002−285331号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2に開示される成膜装置は、半影の拡がりによって滑らかな分布を生じさせるため、回転軸位置における極端な膜厚分布の悪化を低減することができるが、以下に示すような課題がある。

【0007】

半影の拡がりの半分以下の間隔で複数の開口を有するメッシュを形成するためには、極めて狭いピッチ間隔で微小な開口を配列する必要がある。開口の精度はそのまま膜厚分布に反映されるため、補正の都度、開口形成に加工精度が要求される。実施例には、一辺1.8mmの正方形状の開口を2mmピッチで格子状にメッシュを形成することが記載されているが、実際に加工精度を保つことは容易ではない。また、メッシュには成膜により膜が堆積するため、加工精度を保って開口形成しても堆積膜により開口の大きさが変化してしまうという量産性能上の課題もある。

【0008】

更に、半影の拡がりは膜厚補正板の板厚が厚くなるほど狭くなるので、板厚は薄くせざるを得ない。実施例においても板厚0.5mmの膜厚補正板を用いているが、薄い膜厚補正板に膜が堆積すれば、膜応力や温度上昇で膜厚補正板が変形してしまうという問題が発生する。膜厚補正板の変形はそのまま膜厚分布精度の悪化に直結するため、膜厚補正板の強度は重要な要件である。特許文献2に開示の膜厚補正板は、形成のみでなく形状維持についても課題があり、所望の膜厚分布を得ることが困難であった。

【0009】

本発明は、真空蒸着装置において、基板の回転の中心位置であっても膜厚分布を容易に制御可能な装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の側面は、蒸着材料を蒸発させる蒸発源、第1の回転軸に対して回転され蒸発源に対して対向配置される回転基板、及び第2の回転軸に対して回転され回転基板を蒸発源から部分的に遮蔽する回転膜厚補正板を備えた真空蒸着装置において、第2の回転軸が、回転基板の周縁内に第1の回転軸と離隔して規定された真空蒸着装置である。

【0011】

ここで、回転膜厚補正板における第2の回転軸から先端部までの水平距離をL、回転膜厚補正板における第2の回転軸と第1の回転軸との離隔水平距離をX、第1の回転軸から回転基板の周縁部までの水平距離をRとした場合、L≧X+Rとなるようにした。

【0012】

さらに、回転基板の周縁部を蒸発源から覆うように真空蒸着装置内に固定された固定膜厚補正板を備えてもよい。

ここで、固定膜厚補正板の先端部から回転基板の周縁部までの水平距離をL1、回転膜厚補正板における第2の回転軸から先端部までの水平距離をL2、回転膜厚補正板における第2の回転軸と第1の回転軸との離隔水平距離をX、第1の回転軸から回転基板の周縁部までの水平距離をRとした場合、L1<R、X<L2<R、及び、L1+L2≧X+Rとなるようにした。

【発明の効果】

【0013】

本発明の膜厚補正板を用いれば、蒸発源の直上で一枚板の基板を、その内部を通る軸を中心として回転させても回転中心の膜厚を均一化することができる。これにより、(従来では基板中心付近以外を有効な成膜領域として、基板中心付近を不使用領域としていたのに対して)基板のほぼ全域を有効な成膜領域として使用できるので、同じ面積の成膜領域を確保するのに従来よりも小さい基板を用いることができ、その結果として装置全体を小型化することができる。基板ドームに複数枚の基板を搭載する場合であっても同様に、基板ドームの回転中心付近を有効な成膜領域として使用することができるため、生産性の向上若しくは装置の小型化に貢献できる。

【0014】

また、基板中心付近にメッシュ等の特殊な構成を設ける必要がないので膜厚補正板の形成が容易である。そして、膜厚補正板の厚みが成膜精度に直接影響を与えない構成であるので板厚を厚くでき、蒸着物の堆積による変形を防止して膜厚制御の精度を維持することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施形態に係る成膜装置および成膜方法を、図1に示す蒸着装置1を参照して説明する。蒸着装置1は、真空槽2、真空ポンプなどの排気装置3、基板保持具4、基板保持具4の回転機構5、蒸発源である坩堝6、蒸着材料21が充填される坩堝6内に電子ビームを照射する電子銃7、坩堝6の遮蔽または露出手段であるシャッタ8、膜厚補正板9、膜厚補正板9の回転機構10、および制御部11を備える。成膜に際しては基板保持具4に基板20を載置し、坩堝6に蒸着材料21を充填する。

【0016】

基板20には、一枚板からなるドーム状基板を用いる。基板保持具4は基板20の外周端を支持し、回転機構5に連結して基板20と一体となって回転する。

制御部12は、排気装置3、基板保持具の回転機構5、電子銃7、シャッタ8、膜厚補正板の回転機構10その他を制御する。

基板保持具4と坩堝6の間には、膜厚補正板9が配置される。膜厚補正板9が回転機構10の回転軸に接続される。

【0017】

図2に膜厚補正板9と基板20の概略平面図を示す。図中Aは基板20の回転軸を示す。回転軸Aを中心とする回転円周Bに対応する基板位置には、回転により均一な膜が形成される。

図中Cは膜厚補正板9の回転軸を示す。回転軸Cは基板20の回転軸Aとは異なることを特徴とする。図において、回転軸Cを中心とする回転角をθとし、回転角θにおける回転円周B上の膜厚補正板9の幅をD(θ)として表す。膜厚補正板9は回転円周B上に、幅D(θ0),D(θ1),D(θ2),D(θ3),・・・の遮蔽域を形成する。

【0018】

なお、本実施例では、いずれの回転角にあっても常に膜厚補正板9が基板20の周縁部を覆うように膜厚補正板9の長さ(回転軸Cから先端部までの長さ)を規定しているが、例えば、装置の小型化を優先する場合や基板周縁部の膜厚補正が必要ない場合などは膜厚補正板9をそれより短くしてもよい。

【0019】

膜厚補正板9を等速で回転する場合、回転円周Bに占める膜厚補正板9の幅D(θ)の平均値によって回転円周B上の膜厚が決まる。このため、膜厚補正板9の形状(幅D)を適切に決定することより膜厚を制御することができる。

【0020】

膜厚補正板9と基板20の回転が同期することは避け、各々の回転速度は、回転円周B上の膜厚を均一化するように設定する。基板20と膜厚補正板9は逆方向に回転させてもよい。

【0021】

基板の回転軸と膜厚補正板の回転軸が異なることにより、回転軸付近の極端な膜厚分布悪化の問題を解消し、精度良く膜厚補正することができる。

また、各膜厚補正板は、堆積膜の膜応力による変形を防止できる板厚とすればよい。言い換えると、板厚は例えば特許文献1のタイプのような従来技術の膜厚補正板と同じ程度の厚さであれば十分である。

【0022】

次に、本発明の他の実施形態を図3に示す蒸着装置30を参照して説明する。図1と同様の部分には同一符号を付して説明を省略する。図3に示す蒸着装置は、第一の膜厚補正板31と第二の膜厚補正板32を設けたことを特徴とする。第一の膜厚補正板31は、真空槽壁に固定され、第二の膜厚補正板32は回転機構10に接続される。

【0023】

図4に第一の膜厚補正板31と第二の膜厚補正板32と基板20の概略平面図を示す。図中Aは基板20の回転軸を示す。第一の膜厚補正板31は、回転軸Aと基板20の外周端を結ぶ直線上であって、回転軸Aを避ける位置に配置する。第二の膜厚補正板32は、回転軸Aと異なる回転軸Cで回転し、回転による補正板の軌跡が少なくとも回転軸Aを遮蔽する位置に配置する。また、第一の膜厚補正板31と第二の膜厚補正板32が基板20の全面を補正できるように配置することが望ましい。

【0024】

第一の膜厚補正板31のみが成膜材料の一部を遮蔽する回転円周B1の膜厚は、回転円周B1に占める膜厚補正板31の円周方向の幅Eによって決まるため、膜厚補正板31の形状(幅E)を変化させることより膜厚を制御する。第二の膜厚補正板32のみが成膜材料の一部を遮蔽する回転円周B3の膜厚は、膜厚補正板32の幅D(θ)によって決まるため、膜厚補正板32の形状(幅D)を変化させることより膜厚を制御する。これについては、図1に示す膜厚補正板9と同様である。第一の膜厚補正板31と第二の膜厚補正板32が成膜材料の一部を遮蔽する回転円周B2の膜厚は、第一の膜厚補正板31の幅Eと第二の膜厚補正板32の幅Dの双方で制御する。双方の膜厚補正板による遮蔽を足し合わせて所望の膜厚を得るよう形状を決定すればよい。

図3に示す装置では、膜厚補正板32が常に基板20の半径内にあるので、図1に示す装置に比して真空槽を小型化できるという利点がある。

【0025】

本発明により、基板保持具の回転中心位置、および、膜厚補正板の回転中心位置であっても実基板の成膜領域として使用することができる。これにより、一枚板の大型基板であっても均一な膜厚分布を得ることができるため、巨大な基板ドームに基板を搭載する必要がなく、装置の小型化、生産性の向上、コスト削減に貢献する。

【0026】

また、回転円周に占める膜厚補正板の遮蔽幅で膜厚を制御するため、膜厚補正板の形成に高い精度が求められることがなく、膜厚補正板の形成を容易にできる。更に、膜厚補正板の板厚に制約が少なく板厚を自由に設定できるため、板厚を厚くすることができる。これにより、成膜中の膜堆積等に起因する形状変化を抑止し、所望の膜厚分布を維持することができる。

【0027】

実施例には一枚板からなるドーム形状基板を用いたが、基板の形状はこれに限られるものではない。また、基板保持具にドーム形状の基板ホルダを配置し、このホルダに複数枚の基板を載置してもよい。基板ホルダはドーム形状に限らない。この場合、基板ホルダの回転中心にも実基板を配置することができる。また、基板保持具4は、基板20の外周端を支持するものに限らず、中心部を回転駆動支持してもよい。

実施例では基板の回転軸と膜厚補正板の回転軸を平行に配置したが、膜厚補正板における回転軸Cが基板の回転軸と交差しないように配置すれば、2つの回転軸は平行でなくてもよい。また、実施例では膜厚補正板の端部を回転軸としたが、膜厚補正板内に回転軸を設けてもよい。

実施例では電子ビーム加熱による蒸着装置を用いたが、抵抗加熱蒸着、スパッタ等他の成膜手段を用いても良い。

【図面の簡単な説明】

【0028】

【図1】本発明の第1の実施例の真空蒸着装置を示す図である。

【図2】図1を説明する平面図である。

【図3】本発明の第2の実施例の真空蒸着装置を示す図である。

【図4】図3を説明する平面図である。

【符号の説明】

【0029】

1.蒸着装置

2.真空槽

3.排気装置

4.基板保持具

5.回転機構

6.坩堝

7.電子銃

8.シャッタ

9.膜厚補正板

10.回転機構

11.制御部

20.基板

21.蒸着材料

30.蒸着装置

31.膜厚補正板

32.膜厚補正板

【特許請求の範囲】

【請求項1】

蒸着材料を蒸発させる蒸発源、

第1の回転軸に対して回転され、該蒸発源に対して対向配置される回転基板、及び

第2の回転軸に対して回転され、該回転基板を該蒸発源から部分的に遮蔽する回転膜厚補正板

を備えた真空蒸着装置において、

該第2の回転軸が、該回転基板の周縁内に該第1の回転軸と離隔して規定された真空蒸着装置。

【請求項2】

請求項1記載の真空蒸着装置において、

前記回転膜厚補正板における前記第2の回転軸から先端部までの水平距離をL、前記回転膜厚補正板における前記第2の回転軸と前記第1の回転軸との離隔水平距離をX、前記第1の回転軸から前記回転基板の周縁部までの水平距離をRとした場合、L≧X+Rである真空蒸着装置。

【請求項3】

請求項1記載の真空蒸着装置であって、さらに、

前記回転基板の周縁部を前記蒸発源から覆うように該真空蒸着装置内に固定された固定膜厚補正板を備えた真空蒸着装置。

【請求項4】

請求項3記載の真空蒸着装置において、

前記固定膜厚補正板の先端部から前記回転基板の周縁部までの水平距離をL1、前記回転膜厚補正板における前記第2の回転軸から先端部までの水平距離をL2、前記回転膜厚補正板における第2の回転軸と前記第1の回転軸との離隔水平距離をX、前記第1の回転軸から前記回転基板の周縁部までの水平距離をRとした場合、

L1<R、

X<L2<R、及び

L1+L2≧X+R

である真空蒸着装置。

【請求項1】

蒸着材料を蒸発させる蒸発源、

第1の回転軸に対して回転され、該蒸発源に対して対向配置される回転基板、及び

第2の回転軸に対して回転され、該回転基板を該蒸発源から部分的に遮蔽する回転膜厚補正板

を備えた真空蒸着装置において、

該第2の回転軸が、該回転基板の周縁内に該第1の回転軸と離隔して規定された真空蒸着装置。

【請求項2】

請求項1記載の真空蒸着装置において、

前記回転膜厚補正板における前記第2の回転軸から先端部までの水平距離をL、前記回転膜厚補正板における前記第2の回転軸と前記第1の回転軸との離隔水平距離をX、前記第1の回転軸から前記回転基板の周縁部までの水平距離をRとした場合、L≧X+Rである真空蒸着装置。

【請求項3】

請求項1記載の真空蒸着装置であって、さらに、

前記回転基板の周縁部を前記蒸発源から覆うように該真空蒸着装置内に固定された固定膜厚補正板を備えた真空蒸着装置。

【請求項4】

請求項3記載の真空蒸着装置において、

前記固定膜厚補正板の先端部から前記回転基板の周縁部までの水平距離をL1、前記回転膜厚補正板における前記第2の回転軸から先端部までの水平距離をL2、前記回転膜厚補正板における第2の回転軸と前記第1の回転軸との離隔水平距離をX、前記第1の回転軸から前記回転基板の周縁部までの水平距離をRとした場合、

L1<R、

X<L2<R、及び

L1+L2≧X+R

である真空蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−79276(P2009−79276A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−250735(P2007−250735)

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]