真空蒸着装置

【課題】蒸着材料を問わず、蒸発した蒸着材料により検出を妨げられずに、均一な厚さの膜を長時間成膜できる真空蒸着装置を提供することを目的とする。

【解決手段】真空蒸着装置1は、蒸着材容器2と、蒸着材料を蒸発させる蒸発手段と、倒れ角が異なる位置で成膜速度を観察する複数の成膜速度モニタ3,4と、1の成膜速度モニタ3の成膜速度を予め定められた設定値と比較し、設定値に対する観察した成膜速度の変動が所定の範囲内となるよう蒸発手段の出力を制御する成膜速度制御部と、材料供給部5と、蒸発手段により蒸発させた蒸着材料の蒸気量分布を、複数の成膜速度モニタ3,4で観察した成膜速度を用いて演算する蒸気量分布演算部と、演算した蒸気量分布を予め定められた蒸気量分布の設定値と比較し、蒸気量分布の設定値に対する演算した蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する材料供給制御部とを備える。

【解決手段】真空蒸着装置1は、蒸着材容器2と、蒸着材料を蒸発させる蒸発手段と、倒れ角が異なる位置で成膜速度を観察する複数の成膜速度モニタ3,4と、1の成膜速度モニタ3の成膜速度を予め定められた設定値と比較し、設定値に対する観察した成膜速度の変動が所定の範囲内となるよう蒸発手段の出力を制御する成膜速度制御部と、材料供給部5と、蒸発手段により蒸発させた蒸着材料の蒸気量分布を、複数の成膜速度モニタ3,4で観察した成膜速度を用いて演算する蒸気量分布演算部と、演算した蒸気量分布を予め定められた蒸気量分布の設定値と比較し、蒸気量分布の設定値に対する演算した蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する材料供給制御部とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着装置に関するものである。

【背景技術】

【0002】

真空蒸着では、真空にした容器の中で、蒸着材料を蒸発させて、離れた位置に置かれた基板の表面に付着させ、薄膜を形成する。蒸着材料は通常坩堝などに収容されている。蒸着材料を蒸発させる蒸発手段としては、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などがある。

【0003】

蒸着材料を蒸発させる具体例を、電子ビーム蒸発源を例に挙げて説明する。

電子ビーム蒸発源は、他の蒸発手段では蒸発させることが困難な、高融点の金属や、金属酸化物などを蒸発させるのに適した蒸発源として広く用いられている。また、例えばアルミのような、蒸着材料が坩堝材料と反応し坩堝材の劣化を招きやすいような材質である場合も、水冷坩堝を用いることにより坩堝材料と蒸発材料の反応を抑えながら、蒸発が可能である。

【0004】

図16に電子ビーム蒸発源の一例を示す。図16に示す電子ビーム蒸発源20は、270°偏向型の電子銃21を備えている。電子銃21から出射された電子ビーム22は磁石の磁界により偏向されて水冷坩堝23に収容された蒸着材料に照射され、蒸着材料が蒸発する。このような構成とすることで、蒸着材料の蒸気やプロセスに伴い発生するパーティクルが電子銃21のフィラメント24へ堆積することを効果的に低減できると共に、装置全体をコンパクトに構成することが可能となる。

【0005】

真空蒸着プロセスでは、蒸発源の種類によらず、成膜が進むにつれて蒸着材料は減少するため、長時間の成膜では、蒸着材料の供給手段が必要となる。真空蒸着のプロセスにおいて、研究室レベルで実施する成膜は短時間で終了するが、工場レベルで実施する成膜には長時間、例えば1週間を要することがある。

ところが、図16に示すような構成の場合、電子ビーム22を偏向させて坩堝内の材料充填部25に導いている関係上、材料充填量、即ち坩堝の大きさを無制限に大きくすることは困難である。

【0006】

図17に、蒸着材料の充填坩堝深さを単純に深くした場合の電子ビーム蒸発源の断面図(a)及び上面図(b)を示す。例えば、坩堝26に収容された蒸着材料27は蒸発に伴い減少し、充填高さhがh’へ減少する。それにより、電子ビームの照射部は当初の充填高さであった場合と比較して、図17に示すように異なる位置へとずれていく。これは成膜装置としては好ましからざる膜厚分布の変化を招く。

また、真空蒸着プロセスでは、基板に均一な厚さの薄膜を形成させるために、成膜速度をレートモニタで測定しながら電子ビームの出力を調整し、膜厚を一定に制御することが行われる(特許文献1参照)。しかしながら、照射点が移動するとモニタ値に影響を与え、成膜速度の一定性が保てなくなる原因ともなる。

【0007】

これは電子ビーム蒸発源に限った問題ではなく、例えば抵抗加熱式の蒸発源に開放型の坩堝を用いた場合にも生じ得る。開放型の坩堝を用いた抵抗加熱式の蒸発源において、蒸発に伴い蒸着材料の充填量が減少した場合、蒸発面が下方に移動するため、坩堝の縁と蒸発面との位置関係が変化し、膜厚分布の変動を招く。

【0008】

上記問題を解決するために、蒸着材料の充填量に関わらず安定した膜厚分布を得られるよう、坩堝の構造を工夫した蒸発源も見られる。しかしながら、抵抗加熱蒸発源で蒸着材料の充填量を増やすため坩堝を大型化すると、表面積と体積の比との関係から、(1)加熱に際しての熱効率が低下する、(2)全体の熱容量が大きくなり、坩堝の加熱・冷却に時間がかかるようになる、(3)生産装置としての立ち上げに要する時間が増大する、(4)坩堝温度の制御性が低下する、などの課題が生じるため好ましくない。

【0009】

上記のような問題を避けるため、蒸発源に連続的、もしくは間欠的に材料を供給し、坩堝内の蒸発材料の量を概ね一定に保とうとする試みが為されている。例えば、ワイヤ状の材料を用いて蒸発源に連続的に材料を供給する構成、またはペレット状の材料を供給する機構が提案されている。

【0010】

また、長時間安定した成膜を実施するためには、材料を安定的に供給する機構だけでなく、坩堝内の蒸着材料の充填量を一定に保つことが必要である。坩堝内の蒸着材料の充填量を一定に保つ方法としては、(1)蒸着材料が充填された坩堝の重量を測定し、充填量を測る、(2)光学撮像素子により溶融状態の蒸着材料の液面高さを検出する、または、(3)蒸着材料よりも高融点の材料で構成されたフロートを用いて溶融状の蒸着材料の液面高さを検知するなどの方法も提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−221496号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、これらの材料供給方法にもいくつかの問題がある。

重量測定により蒸着材料の変化を検知する方法については、必ずしも重量の変化が充填面の高さを反映するものでない場合がある。例えばアルミやガリウムのように、坩堝に対する濡れ性が高い溶融金属は、坩堝内で加熱されるに従い液面よりも高い位置の坩堝表面へも濡れ広がり、その分液面を下げることとなる。しかしながら、濡れによって坩堝と蒸着材料とを合わせた重量は変化しない。また、図18のように蒸発した蒸着材料が坩堝28内側の液面Fよりも高い位置に付着し、付着した材料が再蒸発せず、また再度液面まで融け落ちることもなく、蒸着プロセスには寄与しないような場合、重量変化よりも実際の充填面の高さの変化は大きいことになる。これは、コールドリップと呼ばれる、蒸発材料の這い上がりによる溢れを防止するために坩堝縁付近の温度上昇を抑制した構造の蒸発源において特に問題となる。

【0013】

光学素子により充填面の高さを観察する方法については、蒸発材料が光学素子の窓に付着することにより、検知が妨げられる問題がある。窓への材料蒸気の付着を妨げるシャッターや、交換式の窓などで対策を行うこともできるが、構成が複雑になり、また長時間連続しての観察には適さない。

【0014】

フロートを用いる方法については、(1)昇華性の蒸着材料には使用できず、溶融性の材料にしか適さないこと、(2)フロートによる蒸発材料の汚染が問題になる可能性があること、(3)電子ビーム蒸発源などで溶融面積が小さい場合は適用が困難になることなどの課題がある。

【0015】

本発明は、このような事情に鑑みてなされたものであって、蒸着材料を問わず、均一な厚さの膜を長時間成膜できる真空蒸着装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本発明の真空蒸着装置は以下の手段を採用する。

本発明は、蒸着材料を収容する蒸着材容器と、エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、蒸気発生面の垂直上方向に対する倒れ角が異なる位置で成膜速度を観察する複数の成膜速度モニタと、1の前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、前記蒸発手段により蒸発させた蒸着材料の蒸気量分布を、前記複数の成膜速度モニタで観察した成膜速度を用いて演算する蒸気量分布演算部と、演算した前記蒸気量分布を予め定められた蒸気量分布の設定値と比較し、前記蒸気量分布の設定値に対する前記演算した蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、を備えた真空蒸着装置を提供する。

【0017】

上記発明によれば、成膜速度制御部により成膜速度は一定に制御される。また、複数の成膜速度モニタを用いることにより、蒸着材料の蒸気量分布を演算することが可能となる。演算された蒸気量分布は、材料供給制御部により蒸気量分布の設定値と比較されて蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングが制御される。これにより、蒸着手段、及び蒸着材容器の種類を問わず、蒸気量分布の変化(膜厚分布の変動)を抑制することができる。膜厚分布の変動範囲を一定の範囲内に制御することで、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

上記発明によれば、蒸着材料の種類(溶融材料、昇華材料)によらず、蒸発源内の蒸発材料の量を精度よく検知することができる。

【0018】

上記発明の一態様において、被蒸着部材が一定の間隔で前記蒸気発生面上を通過するラインを備え、前記複数の成膜速度モニタが、前記成膜速度制御部及び前記蒸気量分布演算部で利用される第1成膜速度モニタと、前記蒸気量分布演算部で利用される第2成膜速度モニタと、から構成され、前記第1成膜速度モニタが、前記ラインよりも蒸気発生面側に配置され、前記第2成膜速度モニタが、該第2成膜速度モニタと前記蒸気発生面との間を前記被蒸着部材が通過する位置に配置されても良い。

【0019】

上記発明の一態様によれば、蒸気発生面と第2成膜速度モニタとの間を一定間隔で被蒸着部材(基板)が通過するため、大部分の時間、第2成膜速度モニタが基板により覆われることとなる。よって、第2成膜速度モニタとして水晶振動子を用いた場合、水晶振動子の消耗が少なくなるという効果を奏する。また、高価な多点式モニタではなく、単点式モニタを使用することも可能となる。更に、第2成膜速度モニタをラインの上方に配置することで、第1成膜速度ラインの倒れ角と第2成膜速度ラインの倒れ角との角度差をつけやすくなる。それにより、蒸気量分布の変化の検出精度を向上させることができる。

【0020】

上記発明の一態様において、予め前記蒸着材容器内に収容された蒸着材料の量の変化と、蒸気量分布の変化とを相関させておき、該相関関係に基づいて前記演算した蒸気量分布の変動が所定の範囲内となる量の蒸着材料を供給することが好ましい。

【0021】

上記発明の一態様によれば、予め蒸着材容器内に収容された蒸着材料の量の変化と、蒸気量分布の変化との相関関係を求めておくことで、材料供給制御部での制御の精度を向上させることが可能となる。

【0022】

また、本発明は、蒸着材料を収容する蒸着材容器と、一定エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、前記成膜速度モニタで観察した前記成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、を備えた真空蒸着装置を提供する。

【0023】

上記発明によれば、成膜速度制御部により一定のエネルギーが蒸着材料に与えられ、成膜速度の変動に基づき蒸着材料の供給量及び供給タイミングが制御される。これにより、成膜速度モニタが1つであっても、蒸着材料の充填量を一定に保つことができ、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

上記発明によれば、蒸着手段、蒸着材容器及び蒸着材料の種類(溶融材料、昇華材料)によらず、蒸発源内の蒸発材料の量を精度よく検知することができる。

【0024】

上記発明の一態様において、予め前記蒸着材容器内に収容された蒸着材料の量の変化と、成膜速度の変化とを相関させておき、該相関関係に基づいて前記観察した成膜速度の変動が所定の範囲内となる量の蒸着材料を供給することが好ましい。

【0025】

上記発明の一態様によれば、予め蒸着材容器内に収容された蒸着材料の量の変化と、成膜速度の変化との相関関係を求めておくことで、材料供給制御部での制御の精度を向上させることが可能となる。

【0026】

また、本発明は、蒸着材料を収容する蒸着材容器と、エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、前記エネルギー量の変動を予め定められたエネルギー量の設定値と比較し、前記エネルギー量の設定値に対する前記エネルギー量の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、を備えた真空蒸着装置を提供する。

【0027】

上記発明によれば、成膜速度制御部により蒸着材料に与えるエネルギー量を調整し、成膜速度を一定に制御する。蒸着材料に与えるエネルギー量の変動値は材料供給制御部に出力される。材料供給制御部では、該出力されたエネルギー量の変動値を受信し、該変動値に基づきエネルギー量の変動値が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する。これにより、成膜速度モニタが1つであっても、蒸着材料の充填量を一定に保つことができ、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

上記発明によれば、蒸着手段、蒸着材容器及び蒸着材料の種類(溶融材料、昇華材料)によらず、蒸発源内の蒸発材料の量を精度よく検知することができる。

【0028】

上記発明の一態様において、予め前記蒸着材容器内に収容された蒸着材料の量の変化と、前記エネルギー量の変動とを相関させておき、該相関関係に基づいて前記エネルギー量の変動が所定の範囲内となる量の蒸着材料を供給することが好ましい。

【0029】

上記発明の一態様によれば、予め蒸着材容器内に収容された蒸着材料の量の変化と、蒸着材料に与えるエネルギー量の変動との相関関係を求めておくことで、材料供給制御部での制御の精度を向上させることが可能となる。

【発明の効果】

【0030】

本発明によれば、蒸着材料の充填量の変化を蒸気量分布の変化により検出することで、膜厚分布の変動範囲を一定の範囲内に制御することができ、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

【図面の簡単な説明】

【0031】

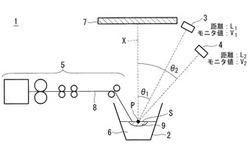

【図1】第1実施形態に係る真空蒸着装置の概略構成図である。

【図2】第1実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す図である。

【図3】蒸着材料を連続的に供給した場合のV1、及びV2の推移を示す図である。

【図4】蒸着材料を連続的に供給した場合のαの推移を示す図である。

【図5】蒸着材料を間欠的に供給した場合のV1及びV2の推移を示す図である。

【図6】蒸着材料を間欠的に供給した場合のαの推移を示す図である。

【図7】蒸気量分布αと蒸着材料の充填量とを対応づけるテーブルをグラフ化した図である。

【図8】従来の真空蒸着装置において、V1を一定としたときの蒸気量分布αの推移を示すグラフである。

【図9】αが図8のように推移した場合において、θ1とθ2との差が大きい場合のV1及びV2の推移を示す図である。

【図10】αが図8のように推移した場合において、θ1とθ2との差が小さい場合のV1及びV2の推移を示す図である。

【図11】第1実施形態の変形例に係る真空蒸着装置の概略構成図である。

【図12】第1実施形態の変形例における第2成膜速度モニタの成膜速度V2を時間との関係を示すグラフである。

【図13】蒸着材料の充填量が減少した場合に材料供給制御部で制御しなかった時の、第2成膜速度モニタの成膜速度V2を時間との関係を示すグラフである。

【図14】第2実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。

【図15】第3実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。

【図16】従来の電子ビーム蒸発源の一例を示す図である。

【図17】蒸着材料の充填坩堝深さを単純に深くした場合の従来の電子ビーム蒸発源を例示する図である。

【図18】坩堝加熱用ヒータを用いた真空蒸着装置の概略断面図を示す。

【発明を実施するための形態】

【0032】

以下に、本発明に係る真空蒸着装置の一実施形態について、図面を参照して説明する。

〔第1実施形態〕

図1に、第1実施形態に係る真空蒸着装置1の概略構成図を示す。図2に、真空蒸着装置1の制御ダイアグラム構成を示す。真空蒸着装置1は、蒸着材容器2、蒸発手段(不図示)、成膜速度モニタ3,4、成膜速度制御部(不図示)、材料供給部5、蒸気量分布演算部(不図示)、及び材料供給制御部(不図示)を備えている。

【0033】

蒸着材容器2は、真空容器内に配置される蒸着材料6を収容可能な容器であり、坩堝などとされる。坩堝の材質は、収容する蒸着材料6の種類や蒸発手段に応じて適宜選択されると良い。蒸着材料6は、例えばアルミニウムやチタンなどの金属材料が考えられる。蒸着材容器の蒸気発生面に対向する位置には、基板7などが配置されている。基板7は必ずしも蒸着材容器2の真上に配置する必要はなく、斜め上方向に配置されても良い。

【0034】

蒸発手段は、蒸着材料6にエネルギーを与え、蒸着材料6を蒸発させることのできるものとされる。蒸着手段は、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などとされるが、本実施形態では電子ビーム蒸発を用いることとする。

【0035】

電子ビーム蒸発は、銅製の坩堝などに充填した蒸着材料6に電子ビームを収束させて加熱し、蒸発させるものである。電子ビーム蒸発において、蒸着材料6に与えるエネルギーは、電子銃の出力を調整することで制御できる。

【0036】

抵抗加熱蒸発は、高融点の金属であるタングステン、タンタル、モリブデンなどの箔または線を、蒸発させる方向性や量に応じて適した形状に成形して蒸発源とし、蒸着材料6をその上に載せ通電加熱し、物質を蒸発させるものである。抵抗加熱蒸発において、蒸着材料6に与えるエネルギーは、加熱温度またはヒータ出力を調整することで制御できる。

【0037】

誘導加熱蒸発は、カーボンなどの坩堝内に収納した蒸着材料6を、高周波誘導加熱により加熱・蒸発させるものである。誘導加熱蒸発において、蒸着材料6に与えるエネルギーは、周波数または高周波出力を調整することで制御できる。

【0038】

成膜速度モニタは、蒸気発生面Sの垂直上方向からの倒れ角が異なる角度位置に、複数設けられている。本実施形態において、成膜速度モニタは、第1成膜速度モニタ3と第2成膜速度モニタ4とから構成されている。成膜速度モニタは、自己に堆積した蒸着材料の膜厚を測定することにより成膜速度(蒸気の量)を観察できるものである。例えば、成膜速度モニタは、水晶膜厚センタなどとされる。水晶膜厚センサは、水晶振動子の固有振動数がその質量変化によって変化することを利用したものであり、蒸発した蒸着材料を推奨振動子に堆積させて固有振動周波数を検出し、周波数変化をモニタすることにより、自己に堆積した蒸着材料の膜厚を測定する。

【0039】

第1成膜速度モニタ3は、蒸着材容器2に充填された蒸着材料2の蒸気発生箇所Pからの距離がL1であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ1である位置に設けられている。本実施形態において、θ1は、基板7への蒸気の付着を妨げない範囲で、より小さくなるように設定すると良い。第1成膜モニタ3は、蒸気発生箇所Pを向く面に微小面S1を含み、微小面S1に堆積した蒸着材料の膜厚を測定することができる。

【0040】

第2成膜速度モニタ4は、蒸着材容器2に充填された蒸着材料6の蒸気発生箇所Pからの距離がL2であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ2である位置に設けられている。本実施形態において、L2はL1と同じであって良いが、L1と異なっていても良い。L2は、L1よりも短くして、成膜速度モニタが同程度となるようにすることが好ましい。本実施形態において、θ2は、60°以下、より好ましくは45°以下とされる。θ2が大きすぎると成膜速度モニタに均一に膜が付着しにくくなり、測定が不安定になる。第2成膜モニタ4は、蒸気発生箇所Pを向く面に微小面S2を含み、微小面S2に堆積した蒸着材料の膜厚を測定することができる。

【0041】

成膜速度制御部は、第1成膜速度モニタ3に接続されており、第1成膜速度モニタ3で観察される成膜速度V1をフィードバック制御することができる。詳細には、成膜速度制御部は、成膜速度V1を設定値Vsと比較し、設定値Vsに対する成膜速度V1の変動が設定値の範囲内となるよう電子ビームの出力を制御して、成膜速度V1を一定に維持する。

【0042】

材料供給部5は、蒸着材容器2に新たな蒸着材料8を供給することができる。新たに供給する蒸着材料8は、ワイヤ、ペレット、またはその他の供給形態であって良い。蒸着材料8を連続的に供給する場合には、ワイヤ供給または液体供給などが好ましい。蒸着材料8を間欠的に供給する場合には、上記の供給手段に加えてペレット供給またはショット(粒)供給なども適用可能である。蒸着材料8は、蒸着材容器内において蒸着材料6が減少している部分に供給される。その際、蒸発手段で直接蒸発することのない位置で、且つ、溶融可能な位置であることが好ましい。例えば、電子ビーム蒸発の場合には、電子ビームが照射されて形成された溶融池9の外周より少し内側に供給すると良い。

【0043】

蒸気量分布演算部は、複数の成膜速度モニタに接続されており、該複数の成膜速度モニタで観察した成膜速度を用いて蒸気量分布αを演算する。

ここで、第1成膜速度モニタ3及び第2成膜速度モニタ4で観察した成膜速度を用いた演算方法を説明する。微小な面状と見なせる蒸発源からの蒸気量の分布は、蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角をθとすると、(cosθ)αと近似的に表すことができる。微小面S1,S2に到達する単位時間、単位面積あたりの蒸気の量(それぞれV1、V2とする)は、それぞれA/L12*(cosθ1)α、A/L22*(cosθ2)αであるとも表現できる。ここでAは微小面の蒸気発生面からの距離や、そもそもの蒸気発生量により変化する係数であり、αは蒸着材容器内に充填された蒸着材料の形状や蒸発速度等で変化する、蒸気量分布の形状を表すパラメータである。

【0044】

蒸気量分布の形状、つまりαが一定であれば、蒸発に伴い、V1とV2の比は一定である。しかしながら、蒸気量分布の形状が変化すると、V1とV2の比が変化する。これにより、V1とV2の比を計算することで、蒸気量分布の形状が、ある決められた基準形状から変化しているか、否かを検出することができる。

【0045】

上記の例において、既知のθ1、θ2、L1、L2、V1およびV2よりαを求める計算式は以下の通りである。

V1/V2={A/L12*(cosθ1)α}/{A/L22*(cosθ2)α}

V1/V2=L22/L12*(cosθ1÷cosθ2)α

loge{(V1/V2)/(L22/L12)}=α*loge(cosθ1÷cosθ2)

α=loge{(V1*L12)/(V2*L22)}/loge(cosθ1÷cosθ2)

【0046】

材料供給制御部は、演算した蒸気量分布を予め定められた蒸気量分布の設定値と比較し、演算した蒸気量分布が蒸気量分布の設定値の範囲内となるよう蒸着材料8の供給量及び供給タイミングを制御する。

【0047】

ここで、予め蒸着材容器内に充填された蒸着材料の量の変化と、蒸気量分布の変化とを相関させたテーブルを用意しておくと良い。材料供給制御部は、上記テーブルに基づき、蒸気量分布の変化量に応じて、蒸着材容器内に充填された蒸着材料の量が一定となるよう蒸着材容器内に蒸着材料8を供給することができる。これにより蒸気量分布の変化量がある一定の範囲内となるよう制御することができる。

【0048】

次に本実施形態の作用を説明する。

本実施形態では、第1成膜速度モニタ3の倒れ角θ1を30°、第2成膜速度モニタ4の倒れ角θ2を45°とする。本実施形態では、成膜速度制御部により第1成膜速度モニタ3で観察される成膜速度V1が設定値Vsと等しくなるよう電子銃のフィラメント電流値を制御する。これにより成膜速度V1を一定に維持することができる。

なお、成膜速度の制御は第2成膜速度モニタ4で行っても良いが、その場合、同じ成膜速度であっても、成膜速度の設定値Vsは、第1成膜速度モニタ3で制御する場合とは異なる。

【0049】

また、成膜速度制御部で成膜速度V1を一定に保つと同時に、膜厚分布の形状を間接的に表す蒸気量分布αの値を蒸気量分布演算部により求める。蒸気量分布演算部で求めた蒸気量分布αは材料供給制御部によりフィードバック制御(例えば、PID制御)される。すなわち、演算した蒸気量分布αを蒸気量分布の設定値αsと比較し、演算した蒸気量分布αが蒸気量分布の設定値αsと等しくなるよう蒸着材料8の供給量及び供給タイミングを調整することで、蒸気量分布αを一定にする。

【0050】

図3に、蒸着材料8を連続的に供給した場合のV1、及びV2の推移を示す。図4に、蒸着材料8を連続的に供給した場合のαの推移を示す。蒸着材料8を連続的に供給する場合、例えば、蒸着材料8の送り量を蒸気量分布αの値でフィードバック制御して、常に一定量の蒸着材料が蒸着材容器内に存在するよう調整する。そのようにすることで、図3及び図4に示すように、V1は一定値を維持し、V2及びαは設定値を維持するよう推移する。

蒸発量分布の設定値αsは、例えば、最も好ましい蒸気量分布値を中心として許容可能な変動幅の−5%〜+5%の範囲で設定する。

【0051】

図5に、蒸着材料8を間欠的に供給した場合のV1及びV2の推移を示す。図6に、蒸着材料8を間欠的に供給した場合のαの推移を示す。蒸着材料8を間欠的に供給する場合、例えば、蒸発量分布の設定値αsを一定の範囲で設け、蒸発量分布αが設定値αsを下回ったら蒸着材料8の供給を開始し、蒸発量分布αが設定値αsを上回ったら蒸着材料8の供給を停止する。そのようにすることで、図5及び図6に示すように、V1は一定値を維持し、V2及びαは設定値の範囲内に納まるように推移する。

【0052】

また、材料供給制御部による蒸着材料8の供給量及び供給タイミングの制御は、予め求めておいた蒸気量分布αと蒸着材料の充填量とを対応づけるテーブルを用いて行われても良い。蒸気量分布演算部で求めた蒸気量分布αは、上記テーブルを参照し、現在の蒸着材料の充填量が過剰であるか、もしくは不足であるかを検知する。その結果により、材料供給部の動作を制御して、常に一定量の蒸着材料が蒸着材容器内に存在するようにコントロールする。図7に、蒸気量分布αと蒸着材料の充填量とを対応づけるテーブルをグラフ化したものを例示する。同図において、横軸が蒸気量分布α、縦軸が充填量である。通常、蒸気量分布αは、1よりも大きい。深さのある蒸着材容器では蒸着材料の減少に伴い、蒸気分布量αの値は上昇する(指向性が上がる)。図7では、蒸気量分布αが1.3以上であれば蒸着材料の充填量は十分(Full)であると検知し、蒸気量分布αが1.6を超えると蒸着材料の充填量が不足(Empty)であると検知する。なお、蒸気量分布αの値は、上記例示に限定されず、蒸着材容器及び蒸発手段の構造により適宜設定され得る。

【0053】

通常、蒸気量分布αは、成膜が進むに伴い、蒸着材容器内に充填された蒸着材料の量及び形状の変化とともに変わる。本実施形態では、θ2>θ1(すなわち、cosθ2<cosθ1)であるため、Vαcosαθのαに対する変化量は、θ2>θ1となる。よって、図8のように蒸気量分布αが上昇すると、V1が一定であってもV2は低下する。図9にθ1とθ2との差が大きい場合のV1及びV2の推移を示す。図10にθ1とθ2との差が小さい場合のV1及びV2の推移を示す。θ1とθ2との差が大きいほど蒸気量分布αの変化に伴うV2の変化は大きくなる。

【0054】

本実施形態によれば、蒸気量分布の変動を一定の範囲内に制御することができるため、安定した蒸気量分布(膜厚分布)および成膜速度で長時間の成膜が可能となる。

【0055】

また、従来、膜厚分布はフロートなどを用いる、または、液面におけるレーザーの反射など光学的な見え方などで間接的に検出されていたが、本実施形態では、実際の蒸気量の分布を検出するため、蒸着材料の種類(溶融材料、昇華材料)によらず、蒸着材容器内の蒸着材料の量を精度よく検知することができる。

【0056】

また、本実施形態に係る真空蒸着装置において、材料供給部は供給する蒸着材料の形態を(ワイヤ、ペレット等)を問わない。また連続供給、間欠供給のいずれにも適用可能である。

【0057】

(第1実施形態の変形例)

図11に、第1実施形態の変形例に係る真空蒸着装置10の概略構成図を示す。真空蒸着装置10は、基板17が一定の間隔で蒸気発生面上を通過するインライン成膜装置であり、且つ、第2成膜速度モニタ14が、基板17が通過するラインよりも真空容器の上方に設けられていることを特徴とする。特に説明がない構成については、第1実施形態と同様とされる。また、図11では、本願の特徴部分を説明するために、他の構成は省略して記載する。

【0058】

本変形例では、蒸気発生面Sと第2成膜速度モニタ14との間を一定間隔で基板17が通過する。それにより、図12に示すように、第2成膜速度モニタ14における成膜速度V2のモニタが間欠的となる。本変形例では、θ1>θ2であるため、蒸気量分布αの指向性が上昇するとともにV2も上昇する。よって、成膜が進み、蒸着材料の充填量が減少した場合、成膜速度V2は図13のように変化する。

【0059】

第1成膜速度モニタ13では、第1実施形態と同様に成膜速度V1を観察する。成膜速度制御部では、PID制御などにより蒸発手段が蒸着材料へと与えるエネルギー量を制御し、成膜速度V1を一定値に保つ。

【0060】

本変形例によれば、蒸気発生面Sと第2成膜速度モニタ14との間を一定間隔で基板17が通過するため、大部分の時間、第2成膜速度モニタ14が基板により覆われることとなる。例えば、基板トレイの長さを450mm、トレイ間隔を50mmとすると、第2成膜速度モニタ14に蒸着材料が堆積する時間は、常に第2成膜速度モニタ14が蒸着材料の上記に曝されている場合の約1/10となる。それにより、水晶振動子の消耗が少なくなる。また、高価な多点式モニタではなく、単点式モニタを使用することも可能となる。

【0061】

また、通常、第1成膜速度モニタ13の倒れ角θ1は、30°よりもさらに倒れた(大きな角度)位置に配置される。そのため、第2成膜速度モニタ14を第1成膜速度モニタ13よりも更に倒れた位置に配置すると、θ1とθ2との角度差をつけにくくなる。本変形例によれば、第2成膜速度モニタ14を真空容器11の上方に配置することで、θ1とθ2との角度差をつけやすくなる。それにより、蒸気量分布の変化の検出精度を向上させることができる。

【0062】

〔第2実施形態〕

図14に、本実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。本実施形態に係る真空蒸着装置は、蒸着材容器、蒸発手段、成膜速度モニタ、成膜速度制御部、材料供給部、及び材料供給制御部を備えている。以下、第1実施形態と異なる構成について説明する。

【0063】

蒸発手段は、蒸着材料にエネルギーを与え、蒸着材料を蒸発させることのできるものとされる。蒸着手段は、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などとされるが、本実施形態では電子ビーム蒸発を用いることとする。

【0064】

成膜速度モニタは、蒸気発生面の垂直上方向に対して倒れ角をなす位置に設けられている。本実施形態において、成膜速度モニタは第1成膜モニタのみから構成されている。成膜速度モニタは、自己に堆積した蒸着材料の膜厚を測定することにより成膜速度(蒸気の量)を観察できるものである。

【0065】

第1成膜速度モニタは、蒸着材容器に充填された蒸着材料の蒸気発生箇所Pからの距離がL1であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ1である位置に設けられている。本実施形態において、θ1は、基板への蒸気の付着を妨げない範囲で、より小さくなるように設定すると良い。第1成膜モニタは、蒸気発生箇所を向く面に微小面S1を含み、微小面S1に堆積した蒸着材料の膜厚を測定することができる。

【0066】

成膜速度制御部は、所定の出力値を維持するよう電子ビームを制御する。

【0067】

材料供給制御部は、成膜速度V1をフィードバック制御することができる。詳細には、第1成膜速度モニタで観察した成膜速度V1を予め定められた成膜速度の設定値Vsと比較し、成膜速度の設定値Vsに対する成膜速度V1の変動が所定の範囲内となるよう材料供給部による蒸着材料の供給量及び供給タイミングを制御する。

【0068】

ここで、予め蒸着材容器内に充填された蒸着材料の量の変化と、成膜速度V1の変化量とを相関させたテーブルを用意しておくと良い。材料供給制御部は、上記テーブルに基づき、成膜速度V1の変化量に応じて、蒸着材容器内に充填された蒸着材料の量が一定となるよう蒸着材容器内に蒸着材料を供給することができる。これにより成膜速度V1の変動がある一定の範囲内となるよう制御することができる。

【0069】

本実施形態では、成膜速度制御部により、電子ビームの出力は一定に維持される。出力が一定であれば、蒸着材容器からの蒸着材の蒸発量はほぼ一定となる。一方、蒸着材容器に充填された蒸着材量が減少すると、成膜速度が変動する。蒸発量がほぼ一定である蒸発源においては、成膜速度の変動はほぼ蒸着材料の充填高さの減少によるものとみなせる。よって、成膜速度モニタによって観察した成膜速度V1の変動を材料供給制御部にフィードバックして材料供給量を制御することにより、成膜速度V1及び蒸着材料の充填量の両方を一定に保つことができる。

本実施形態によれば、成膜速度モニタが一つであっても蒸発源内の材料充填量を一定に保つことができ、安定した膜厚分布を得ることができる。

【0070】

〔第3実施形態〕

図15に、本実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。本実施形態に係る真空蒸着装置は、蒸着材容器、蒸発手段、成膜速度モニタ、成膜速度制御部、材料供給部、及び材料供給制御部を備えている。以下、第1実施形態と異なる構成について説明する。

【0071】

蒸発手段は、蒸着材料にエネルギーを与え、蒸着材料を蒸発させることのできるものとされる。蒸着手段は、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などとされるが、本実施形態では電子ビーム蒸発を用いることとする。

【0072】

成膜速度モニタは、蒸気発生面の垂直上方向に対して倒れ角をなす位置に設けられている。本実施形態において、成膜速度モニタは第1成膜モニタのみから構成されている。成膜速度モニタは、自己に堆積した蒸着材料の膜厚を測定することにより成膜速度(蒸気の量)を観察できるものである。

【0073】

第1成膜速度モニタは、蒸着材容器に充填された蒸着材料の蒸気発生箇所Pからの距離がL1であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ1である位置に設けられている。本実施形態において、θ1は、基板への蒸気の付着を妨げない範囲で、より小さくなるように設定すると良い。第1成膜モニタは、蒸気発生箇所を向く面に微小面S1を含み、微小面S1に堆積した蒸着材料の膜厚を測定することができる。

【0074】

成膜速度制御部は、第1成膜速度モニタに接続されており、第1成膜速度モニタで観察される成膜速度V1をフィードバック制御することができる。詳細には、成膜速度制御部は、成膜速度V1を設定値Vsと比較し、設定値Vsに対する成膜速度V1の変動が設定値の範囲内となるよう電子ビームの出力(エネルギー量)を制御して、成膜速度V1を一定に維持する。制御された電子ビームの出力値は、材料供給制御部へと出力される。

【0075】

材料供給制御部は、成膜速度制御部から出力された電子ビームの出力値を受信し、実際の電子ビームの出力の変動を予め定められた電子ビームの出力の設定値と比較する。そして、電子ビームの出力の設定値に対する実際の電子ビームの出力の変動が所定の範囲内となるよう材料供給部による蒸着材料の供給量及び供給タイミングを制御する。

【0076】

ここで、予め蒸着材容器内に充填された蒸着材料の量の変化と、電子ビームの出力(エネルギー)の変化量とを相関させたテーブルを用意しておくと良い。材料供給制御部は、上記テーブルに基づき、電子ビームの出力の変化量に応じて、蒸着材容器内に充填された蒸着材料の量が一定となるよう蒸着材容器内に蒸着材料を供給することができる。これにより電子ビームの出力(エネルギー量)の変動がある一定の範囲内となるよう制御することができる。

【0077】

本実施形態では、成膜速度制御部により、成膜速度V1が一定となるよう、蒸発手段が蒸着材料に与えるエネルギー量を制御する。蒸着材容器に充填された蒸着材量が減少した場合に成膜速度V1を一定に保とうとすると、蒸着材料に与えるエネルギー量を増加させる必要がある。本実施形態では、このエネルギー量の変動を材料供給制御部にフィードバックして材料供給量を制御することにより、蒸着材料の充填量の両方を一定に保つことができる。

【0078】

本実施形態によれば、成膜速度モニタが一つであっても蒸発源内の材料充填量を一定に保つことができ、安定した膜厚分布を得ることができる。また、実際に蒸着材料に与えられたエネルギー量のフィードバック制御を用いるため、第2実施形態と比較して安定した成膜速度及び膜厚分布を得ることができる。

【符号の説明】

【0079】

1,10 真空蒸着装置

2,12 蒸着材容器

3,13 第1成膜速度モニタ

4,14 第2成膜速度モニタ

5 材料供給部

6,16,27 (蒸着材容器内に充填された)蒸着材料

7,17 基板

8 (材料供給部により供給される)蒸着材料

9 溶融池

11 真空容器

20 電子ビーム蒸発源

21 電子銃

22 電子ビーム

23 水冷坩堝

24 フィラメント

25 材料充填部

26,28 坩堝

【技術分野】

【0001】

本発明は、真空蒸着装置に関するものである。

【背景技術】

【0002】

真空蒸着では、真空にした容器の中で、蒸着材料を蒸発させて、離れた位置に置かれた基板の表面に付着させ、薄膜を形成する。蒸着材料は通常坩堝などに収容されている。蒸着材料を蒸発させる蒸発手段としては、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などがある。

【0003】

蒸着材料を蒸発させる具体例を、電子ビーム蒸発源を例に挙げて説明する。

電子ビーム蒸発源は、他の蒸発手段では蒸発させることが困難な、高融点の金属や、金属酸化物などを蒸発させるのに適した蒸発源として広く用いられている。また、例えばアルミのような、蒸着材料が坩堝材料と反応し坩堝材の劣化を招きやすいような材質である場合も、水冷坩堝を用いることにより坩堝材料と蒸発材料の反応を抑えながら、蒸発が可能である。

【0004】

図16に電子ビーム蒸発源の一例を示す。図16に示す電子ビーム蒸発源20は、270°偏向型の電子銃21を備えている。電子銃21から出射された電子ビーム22は磁石の磁界により偏向されて水冷坩堝23に収容された蒸着材料に照射され、蒸着材料が蒸発する。このような構成とすることで、蒸着材料の蒸気やプロセスに伴い発生するパーティクルが電子銃21のフィラメント24へ堆積することを効果的に低減できると共に、装置全体をコンパクトに構成することが可能となる。

【0005】

真空蒸着プロセスでは、蒸発源の種類によらず、成膜が進むにつれて蒸着材料は減少するため、長時間の成膜では、蒸着材料の供給手段が必要となる。真空蒸着のプロセスにおいて、研究室レベルで実施する成膜は短時間で終了するが、工場レベルで実施する成膜には長時間、例えば1週間を要することがある。

ところが、図16に示すような構成の場合、電子ビーム22を偏向させて坩堝内の材料充填部25に導いている関係上、材料充填量、即ち坩堝の大きさを無制限に大きくすることは困難である。

【0006】

図17に、蒸着材料の充填坩堝深さを単純に深くした場合の電子ビーム蒸発源の断面図(a)及び上面図(b)を示す。例えば、坩堝26に収容された蒸着材料27は蒸発に伴い減少し、充填高さhがh’へ減少する。それにより、電子ビームの照射部は当初の充填高さであった場合と比較して、図17に示すように異なる位置へとずれていく。これは成膜装置としては好ましからざる膜厚分布の変化を招く。

また、真空蒸着プロセスでは、基板に均一な厚さの薄膜を形成させるために、成膜速度をレートモニタで測定しながら電子ビームの出力を調整し、膜厚を一定に制御することが行われる(特許文献1参照)。しかしながら、照射点が移動するとモニタ値に影響を与え、成膜速度の一定性が保てなくなる原因ともなる。

【0007】

これは電子ビーム蒸発源に限った問題ではなく、例えば抵抗加熱式の蒸発源に開放型の坩堝を用いた場合にも生じ得る。開放型の坩堝を用いた抵抗加熱式の蒸発源において、蒸発に伴い蒸着材料の充填量が減少した場合、蒸発面が下方に移動するため、坩堝の縁と蒸発面との位置関係が変化し、膜厚分布の変動を招く。

【0008】

上記問題を解決するために、蒸着材料の充填量に関わらず安定した膜厚分布を得られるよう、坩堝の構造を工夫した蒸発源も見られる。しかしながら、抵抗加熱蒸発源で蒸着材料の充填量を増やすため坩堝を大型化すると、表面積と体積の比との関係から、(1)加熱に際しての熱効率が低下する、(2)全体の熱容量が大きくなり、坩堝の加熱・冷却に時間がかかるようになる、(3)生産装置としての立ち上げに要する時間が増大する、(4)坩堝温度の制御性が低下する、などの課題が生じるため好ましくない。

【0009】

上記のような問題を避けるため、蒸発源に連続的、もしくは間欠的に材料を供給し、坩堝内の蒸発材料の量を概ね一定に保とうとする試みが為されている。例えば、ワイヤ状の材料を用いて蒸発源に連続的に材料を供給する構成、またはペレット状の材料を供給する機構が提案されている。

【0010】

また、長時間安定した成膜を実施するためには、材料を安定的に供給する機構だけでなく、坩堝内の蒸着材料の充填量を一定に保つことが必要である。坩堝内の蒸着材料の充填量を一定に保つ方法としては、(1)蒸着材料が充填された坩堝の重量を測定し、充填量を測る、(2)光学撮像素子により溶融状態の蒸着材料の液面高さを検出する、または、(3)蒸着材料よりも高融点の材料で構成されたフロートを用いて溶融状の蒸着材料の液面高さを検知するなどの方法も提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−221496号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、これらの材料供給方法にもいくつかの問題がある。

重量測定により蒸着材料の変化を検知する方法については、必ずしも重量の変化が充填面の高さを反映するものでない場合がある。例えばアルミやガリウムのように、坩堝に対する濡れ性が高い溶融金属は、坩堝内で加熱されるに従い液面よりも高い位置の坩堝表面へも濡れ広がり、その分液面を下げることとなる。しかしながら、濡れによって坩堝と蒸着材料とを合わせた重量は変化しない。また、図18のように蒸発した蒸着材料が坩堝28内側の液面Fよりも高い位置に付着し、付着した材料が再蒸発せず、また再度液面まで融け落ちることもなく、蒸着プロセスには寄与しないような場合、重量変化よりも実際の充填面の高さの変化は大きいことになる。これは、コールドリップと呼ばれる、蒸発材料の這い上がりによる溢れを防止するために坩堝縁付近の温度上昇を抑制した構造の蒸発源において特に問題となる。

【0013】

光学素子により充填面の高さを観察する方法については、蒸発材料が光学素子の窓に付着することにより、検知が妨げられる問題がある。窓への材料蒸気の付着を妨げるシャッターや、交換式の窓などで対策を行うこともできるが、構成が複雑になり、また長時間連続しての観察には適さない。

【0014】

フロートを用いる方法については、(1)昇華性の蒸着材料には使用できず、溶融性の材料にしか適さないこと、(2)フロートによる蒸発材料の汚染が問題になる可能性があること、(3)電子ビーム蒸発源などで溶融面積が小さい場合は適用が困難になることなどの課題がある。

【0015】

本発明は、このような事情に鑑みてなされたものであって、蒸着材料を問わず、均一な厚さの膜を長時間成膜できる真空蒸着装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本発明の真空蒸着装置は以下の手段を採用する。

本発明は、蒸着材料を収容する蒸着材容器と、エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、蒸気発生面の垂直上方向に対する倒れ角が異なる位置で成膜速度を観察する複数の成膜速度モニタと、1の前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、前記蒸発手段により蒸発させた蒸着材料の蒸気量分布を、前記複数の成膜速度モニタで観察した成膜速度を用いて演算する蒸気量分布演算部と、演算した前記蒸気量分布を予め定められた蒸気量分布の設定値と比較し、前記蒸気量分布の設定値に対する前記演算した蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、を備えた真空蒸着装置を提供する。

【0017】

上記発明によれば、成膜速度制御部により成膜速度は一定に制御される。また、複数の成膜速度モニタを用いることにより、蒸着材料の蒸気量分布を演算することが可能となる。演算された蒸気量分布は、材料供給制御部により蒸気量分布の設定値と比較されて蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングが制御される。これにより、蒸着手段、及び蒸着材容器の種類を問わず、蒸気量分布の変化(膜厚分布の変動)を抑制することができる。膜厚分布の変動範囲を一定の範囲内に制御することで、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

上記発明によれば、蒸着材料の種類(溶融材料、昇華材料)によらず、蒸発源内の蒸発材料の量を精度よく検知することができる。

【0018】

上記発明の一態様において、被蒸着部材が一定の間隔で前記蒸気発生面上を通過するラインを備え、前記複数の成膜速度モニタが、前記成膜速度制御部及び前記蒸気量分布演算部で利用される第1成膜速度モニタと、前記蒸気量分布演算部で利用される第2成膜速度モニタと、から構成され、前記第1成膜速度モニタが、前記ラインよりも蒸気発生面側に配置され、前記第2成膜速度モニタが、該第2成膜速度モニタと前記蒸気発生面との間を前記被蒸着部材が通過する位置に配置されても良い。

【0019】

上記発明の一態様によれば、蒸気発生面と第2成膜速度モニタとの間を一定間隔で被蒸着部材(基板)が通過するため、大部分の時間、第2成膜速度モニタが基板により覆われることとなる。よって、第2成膜速度モニタとして水晶振動子を用いた場合、水晶振動子の消耗が少なくなるという効果を奏する。また、高価な多点式モニタではなく、単点式モニタを使用することも可能となる。更に、第2成膜速度モニタをラインの上方に配置することで、第1成膜速度ラインの倒れ角と第2成膜速度ラインの倒れ角との角度差をつけやすくなる。それにより、蒸気量分布の変化の検出精度を向上させることができる。

【0020】

上記発明の一態様において、予め前記蒸着材容器内に収容された蒸着材料の量の変化と、蒸気量分布の変化とを相関させておき、該相関関係に基づいて前記演算した蒸気量分布の変動が所定の範囲内となる量の蒸着材料を供給することが好ましい。

【0021】

上記発明の一態様によれば、予め蒸着材容器内に収容された蒸着材料の量の変化と、蒸気量分布の変化との相関関係を求めておくことで、材料供給制御部での制御の精度を向上させることが可能となる。

【0022】

また、本発明は、蒸着材料を収容する蒸着材容器と、一定エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、前記成膜速度モニタで観察した前記成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、を備えた真空蒸着装置を提供する。

【0023】

上記発明によれば、成膜速度制御部により一定のエネルギーが蒸着材料に与えられ、成膜速度の変動に基づき蒸着材料の供給量及び供給タイミングが制御される。これにより、成膜速度モニタが1つであっても、蒸着材料の充填量を一定に保つことができ、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

上記発明によれば、蒸着手段、蒸着材容器及び蒸着材料の種類(溶融材料、昇華材料)によらず、蒸発源内の蒸発材料の量を精度よく検知することができる。

【0024】

上記発明の一態様において、予め前記蒸着材容器内に収容された蒸着材料の量の変化と、成膜速度の変化とを相関させておき、該相関関係に基づいて前記観察した成膜速度の変動が所定の範囲内となる量の蒸着材料を供給することが好ましい。

【0025】

上記発明の一態様によれば、予め蒸着材容器内に収容された蒸着材料の量の変化と、成膜速度の変化との相関関係を求めておくことで、材料供給制御部での制御の精度を向上させることが可能となる。

【0026】

また、本発明は、蒸着材料を収容する蒸着材容器と、エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、前記エネルギー量の変動を予め定められたエネルギー量の設定値と比較し、前記エネルギー量の設定値に対する前記エネルギー量の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、を備えた真空蒸着装置を提供する。

【0027】

上記発明によれば、成膜速度制御部により蒸着材料に与えるエネルギー量を調整し、成膜速度を一定に制御する。蒸着材料に与えるエネルギー量の変動値は材料供給制御部に出力される。材料供給制御部では、該出力されたエネルギー量の変動値を受信し、該変動値に基づきエネルギー量の変動値が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する。これにより、成膜速度モニタが1つであっても、蒸着材料の充填量を一定に保つことができ、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

上記発明によれば、蒸着手段、蒸着材容器及び蒸着材料の種類(溶融材料、昇華材料)によらず、蒸発源内の蒸発材料の量を精度よく検知することができる。

【0028】

上記発明の一態様において、予め前記蒸着材容器内に収容された蒸着材料の量の変化と、前記エネルギー量の変動とを相関させておき、該相関関係に基づいて前記エネルギー量の変動が所定の範囲内となる量の蒸着材料を供給することが好ましい。

【0029】

上記発明の一態様によれば、予め蒸着材容器内に収容された蒸着材料の量の変化と、蒸着材料に与えるエネルギー量の変動との相関関係を求めておくことで、材料供給制御部での制御の精度を向上させることが可能となる。

【発明の効果】

【0030】

本発明によれば、蒸着材料の充填量の変化を蒸気量分布の変化により検出することで、膜厚分布の変動範囲を一定の範囲内に制御することができ、安定した膜厚分布及び成膜速度で長時間の成膜が可能となる。

【図面の簡単な説明】

【0031】

【図1】第1実施形態に係る真空蒸着装置の概略構成図である。

【図2】第1実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す図である。

【図3】蒸着材料を連続的に供給した場合のV1、及びV2の推移を示す図である。

【図4】蒸着材料を連続的に供給した場合のαの推移を示す図である。

【図5】蒸着材料を間欠的に供給した場合のV1及びV2の推移を示す図である。

【図6】蒸着材料を間欠的に供給した場合のαの推移を示す図である。

【図7】蒸気量分布αと蒸着材料の充填量とを対応づけるテーブルをグラフ化した図である。

【図8】従来の真空蒸着装置において、V1を一定としたときの蒸気量分布αの推移を示すグラフである。

【図9】αが図8のように推移した場合において、θ1とθ2との差が大きい場合のV1及びV2の推移を示す図である。

【図10】αが図8のように推移した場合において、θ1とθ2との差が小さい場合のV1及びV2の推移を示す図である。

【図11】第1実施形態の変形例に係る真空蒸着装置の概略構成図である。

【図12】第1実施形態の変形例における第2成膜速度モニタの成膜速度V2を時間との関係を示すグラフである。

【図13】蒸着材料の充填量が減少した場合に材料供給制御部で制御しなかった時の、第2成膜速度モニタの成膜速度V2を時間との関係を示すグラフである。

【図14】第2実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。

【図15】第3実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。

【図16】従来の電子ビーム蒸発源の一例を示す図である。

【図17】蒸着材料の充填坩堝深さを単純に深くした場合の従来の電子ビーム蒸発源を例示する図である。

【図18】坩堝加熱用ヒータを用いた真空蒸着装置の概略断面図を示す。

【発明を実施するための形態】

【0032】

以下に、本発明に係る真空蒸着装置の一実施形態について、図面を参照して説明する。

〔第1実施形態〕

図1に、第1実施形態に係る真空蒸着装置1の概略構成図を示す。図2に、真空蒸着装置1の制御ダイアグラム構成を示す。真空蒸着装置1は、蒸着材容器2、蒸発手段(不図示)、成膜速度モニタ3,4、成膜速度制御部(不図示)、材料供給部5、蒸気量分布演算部(不図示)、及び材料供給制御部(不図示)を備えている。

【0033】

蒸着材容器2は、真空容器内に配置される蒸着材料6を収容可能な容器であり、坩堝などとされる。坩堝の材質は、収容する蒸着材料6の種類や蒸発手段に応じて適宜選択されると良い。蒸着材料6は、例えばアルミニウムやチタンなどの金属材料が考えられる。蒸着材容器の蒸気発生面に対向する位置には、基板7などが配置されている。基板7は必ずしも蒸着材容器2の真上に配置する必要はなく、斜め上方向に配置されても良い。

【0034】

蒸発手段は、蒸着材料6にエネルギーを与え、蒸着材料6を蒸発させることのできるものとされる。蒸着手段は、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などとされるが、本実施形態では電子ビーム蒸発を用いることとする。

【0035】

電子ビーム蒸発は、銅製の坩堝などに充填した蒸着材料6に電子ビームを収束させて加熱し、蒸発させるものである。電子ビーム蒸発において、蒸着材料6に与えるエネルギーは、電子銃の出力を調整することで制御できる。

【0036】

抵抗加熱蒸発は、高融点の金属であるタングステン、タンタル、モリブデンなどの箔または線を、蒸発させる方向性や量に応じて適した形状に成形して蒸発源とし、蒸着材料6をその上に載せ通電加熱し、物質を蒸発させるものである。抵抗加熱蒸発において、蒸着材料6に与えるエネルギーは、加熱温度またはヒータ出力を調整することで制御できる。

【0037】

誘導加熱蒸発は、カーボンなどの坩堝内に収納した蒸着材料6を、高周波誘導加熱により加熱・蒸発させるものである。誘導加熱蒸発において、蒸着材料6に与えるエネルギーは、周波数または高周波出力を調整することで制御できる。

【0038】

成膜速度モニタは、蒸気発生面Sの垂直上方向からの倒れ角が異なる角度位置に、複数設けられている。本実施形態において、成膜速度モニタは、第1成膜速度モニタ3と第2成膜速度モニタ4とから構成されている。成膜速度モニタは、自己に堆積した蒸着材料の膜厚を測定することにより成膜速度(蒸気の量)を観察できるものである。例えば、成膜速度モニタは、水晶膜厚センタなどとされる。水晶膜厚センサは、水晶振動子の固有振動数がその質量変化によって変化することを利用したものであり、蒸発した蒸着材料を推奨振動子に堆積させて固有振動周波数を検出し、周波数変化をモニタすることにより、自己に堆積した蒸着材料の膜厚を測定する。

【0039】

第1成膜速度モニタ3は、蒸着材容器2に充填された蒸着材料2の蒸気発生箇所Pからの距離がL1であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ1である位置に設けられている。本実施形態において、θ1は、基板7への蒸気の付着を妨げない範囲で、より小さくなるように設定すると良い。第1成膜モニタ3は、蒸気発生箇所Pを向く面に微小面S1を含み、微小面S1に堆積した蒸着材料の膜厚を測定することができる。

【0040】

第2成膜速度モニタ4は、蒸着材容器2に充填された蒸着材料6の蒸気発生箇所Pからの距離がL2であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ2である位置に設けられている。本実施形態において、L2はL1と同じであって良いが、L1と異なっていても良い。L2は、L1よりも短くして、成膜速度モニタが同程度となるようにすることが好ましい。本実施形態において、θ2は、60°以下、より好ましくは45°以下とされる。θ2が大きすぎると成膜速度モニタに均一に膜が付着しにくくなり、測定が不安定になる。第2成膜モニタ4は、蒸気発生箇所Pを向く面に微小面S2を含み、微小面S2に堆積した蒸着材料の膜厚を測定することができる。

【0041】

成膜速度制御部は、第1成膜速度モニタ3に接続されており、第1成膜速度モニタ3で観察される成膜速度V1をフィードバック制御することができる。詳細には、成膜速度制御部は、成膜速度V1を設定値Vsと比較し、設定値Vsに対する成膜速度V1の変動が設定値の範囲内となるよう電子ビームの出力を制御して、成膜速度V1を一定に維持する。

【0042】

材料供給部5は、蒸着材容器2に新たな蒸着材料8を供給することができる。新たに供給する蒸着材料8は、ワイヤ、ペレット、またはその他の供給形態であって良い。蒸着材料8を連続的に供給する場合には、ワイヤ供給または液体供給などが好ましい。蒸着材料8を間欠的に供給する場合には、上記の供給手段に加えてペレット供給またはショット(粒)供給なども適用可能である。蒸着材料8は、蒸着材容器内において蒸着材料6が減少している部分に供給される。その際、蒸発手段で直接蒸発することのない位置で、且つ、溶融可能な位置であることが好ましい。例えば、電子ビーム蒸発の場合には、電子ビームが照射されて形成された溶融池9の外周より少し内側に供給すると良い。

【0043】

蒸気量分布演算部は、複数の成膜速度モニタに接続されており、該複数の成膜速度モニタで観察した成膜速度を用いて蒸気量分布αを演算する。

ここで、第1成膜速度モニタ3及び第2成膜速度モニタ4で観察した成膜速度を用いた演算方法を説明する。微小な面状と見なせる蒸発源からの蒸気量の分布は、蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角をθとすると、(cosθ)αと近似的に表すことができる。微小面S1,S2に到達する単位時間、単位面積あたりの蒸気の量(それぞれV1、V2とする)は、それぞれA/L12*(cosθ1)α、A/L22*(cosθ2)αであるとも表現できる。ここでAは微小面の蒸気発生面からの距離や、そもそもの蒸気発生量により変化する係数であり、αは蒸着材容器内に充填された蒸着材料の形状や蒸発速度等で変化する、蒸気量分布の形状を表すパラメータである。

【0044】

蒸気量分布の形状、つまりαが一定であれば、蒸発に伴い、V1とV2の比は一定である。しかしながら、蒸気量分布の形状が変化すると、V1とV2の比が変化する。これにより、V1とV2の比を計算することで、蒸気量分布の形状が、ある決められた基準形状から変化しているか、否かを検出することができる。

【0045】

上記の例において、既知のθ1、θ2、L1、L2、V1およびV2よりαを求める計算式は以下の通りである。

V1/V2={A/L12*(cosθ1)α}/{A/L22*(cosθ2)α}

V1/V2=L22/L12*(cosθ1÷cosθ2)α

loge{(V1/V2)/(L22/L12)}=α*loge(cosθ1÷cosθ2)

α=loge{(V1*L12)/(V2*L22)}/loge(cosθ1÷cosθ2)

【0046】

材料供給制御部は、演算した蒸気量分布を予め定められた蒸気量分布の設定値と比較し、演算した蒸気量分布が蒸気量分布の設定値の範囲内となるよう蒸着材料8の供給量及び供給タイミングを制御する。

【0047】

ここで、予め蒸着材容器内に充填された蒸着材料の量の変化と、蒸気量分布の変化とを相関させたテーブルを用意しておくと良い。材料供給制御部は、上記テーブルに基づき、蒸気量分布の変化量に応じて、蒸着材容器内に充填された蒸着材料の量が一定となるよう蒸着材容器内に蒸着材料8を供給することができる。これにより蒸気量分布の変化量がある一定の範囲内となるよう制御することができる。

【0048】

次に本実施形態の作用を説明する。

本実施形態では、第1成膜速度モニタ3の倒れ角θ1を30°、第2成膜速度モニタ4の倒れ角θ2を45°とする。本実施形態では、成膜速度制御部により第1成膜速度モニタ3で観察される成膜速度V1が設定値Vsと等しくなるよう電子銃のフィラメント電流値を制御する。これにより成膜速度V1を一定に維持することができる。

なお、成膜速度の制御は第2成膜速度モニタ4で行っても良いが、その場合、同じ成膜速度であっても、成膜速度の設定値Vsは、第1成膜速度モニタ3で制御する場合とは異なる。

【0049】

また、成膜速度制御部で成膜速度V1を一定に保つと同時に、膜厚分布の形状を間接的に表す蒸気量分布αの値を蒸気量分布演算部により求める。蒸気量分布演算部で求めた蒸気量分布αは材料供給制御部によりフィードバック制御(例えば、PID制御)される。すなわち、演算した蒸気量分布αを蒸気量分布の設定値αsと比較し、演算した蒸気量分布αが蒸気量分布の設定値αsと等しくなるよう蒸着材料8の供給量及び供給タイミングを調整することで、蒸気量分布αを一定にする。

【0050】

図3に、蒸着材料8を連続的に供給した場合のV1、及びV2の推移を示す。図4に、蒸着材料8を連続的に供給した場合のαの推移を示す。蒸着材料8を連続的に供給する場合、例えば、蒸着材料8の送り量を蒸気量分布αの値でフィードバック制御して、常に一定量の蒸着材料が蒸着材容器内に存在するよう調整する。そのようにすることで、図3及び図4に示すように、V1は一定値を維持し、V2及びαは設定値を維持するよう推移する。

蒸発量分布の設定値αsは、例えば、最も好ましい蒸気量分布値を中心として許容可能な変動幅の−5%〜+5%の範囲で設定する。

【0051】

図5に、蒸着材料8を間欠的に供給した場合のV1及びV2の推移を示す。図6に、蒸着材料8を間欠的に供給した場合のαの推移を示す。蒸着材料8を間欠的に供給する場合、例えば、蒸発量分布の設定値αsを一定の範囲で設け、蒸発量分布αが設定値αsを下回ったら蒸着材料8の供給を開始し、蒸発量分布αが設定値αsを上回ったら蒸着材料8の供給を停止する。そのようにすることで、図5及び図6に示すように、V1は一定値を維持し、V2及びαは設定値の範囲内に納まるように推移する。

【0052】

また、材料供給制御部による蒸着材料8の供給量及び供給タイミングの制御は、予め求めておいた蒸気量分布αと蒸着材料の充填量とを対応づけるテーブルを用いて行われても良い。蒸気量分布演算部で求めた蒸気量分布αは、上記テーブルを参照し、現在の蒸着材料の充填量が過剰であるか、もしくは不足であるかを検知する。その結果により、材料供給部の動作を制御して、常に一定量の蒸着材料が蒸着材容器内に存在するようにコントロールする。図7に、蒸気量分布αと蒸着材料の充填量とを対応づけるテーブルをグラフ化したものを例示する。同図において、横軸が蒸気量分布α、縦軸が充填量である。通常、蒸気量分布αは、1よりも大きい。深さのある蒸着材容器では蒸着材料の減少に伴い、蒸気分布量αの値は上昇する(指向性が上がる)。図7では、蒸気量分布αが1.3以上であれば蒸着材料の充填量は十分(Full)であると検知し、蒸気量分布αが1.6を超えると蒸着材料の充填量が不足(Empty)であると検知する。なお、蒸気量分布αの値は、上記例示に限定されず、蒸着材容器及び蒸発手段の構造により適宜設定され得る。

【0053】

通常、蒸気量分布αは、成膜が進むに伴い、蒸着材容器内に充填された蒸着材料の量及び形状の変化とともに変わる。本実施形態では、θ2>θ1(すなわち、cosθ2<cosθ1)であるため、Vαcosαθのαに対する変化量は、θ2>θ1となる。よって、図8のように蒸気量分布αが上昇すると、V1が一定であってもV2は低下する。図9にθ1とθ2との差が大きい場合のV1及びV2の推移を示す。図10にθ1とθ2との差が小さい場合のV1及びV2の推移を示す。θ1とθ2との差が大きいほど蒸気量分布αの変化に伴うV2の変化は大きくなる。

【0054】

本実施形態によれば、蒸気量分布の変動を一定の範囲内に制御することができるため、安定した蒸気量分布(膜厚分布)および成膜速度で長時間の成膜が可能となる。

【0055】

また、従来、膜厚分布はフロートなどを用いる、または、液面におけるレーザーの反射など光学的な見え方などで間接的に検出されていたが、本実施形態では、実際の蒸気量の分布を検出するため、蒸着材料の種類(溶融材料、昇華材料)によらず、蒸着材容器内の蒸着材料の量を精度よく検知することができる。

【0056】

また、本実施形態に係る真空蒸着装置において、材料供給部は供給する蒸着材料の形態を(ワイヤ、ペレット等)を問わない。また連続供給、間欠供給のいずれにも適用可能である。

【0057】

(第1実施形態の変形例)

図11に、第1実施形態の変形例に係る真空蒸着装置10の概略構成図を示す。真空蒸着装置10は、基板17が一定の間隔で蒸気発生面上を通過するインライン成膜装置であり、且つ、第2成膜速度モニタ14が、基板17が通過するラインよりも真空容器の上方に設けられていることを特徴とする。特に説明がない構成については、第1実施形態と同様とされる。また、図11では、本願の特徴部分を説明するために、他の構成は省略して記載する。

【0058】

本変形例では、蒸気発生面Sと第2成膜速度モニタ14との間を一定間隔で基板17が通過する。それにより、図12に示すように、第2成膜速度モニタ14における成膜速度V2のモニタが間欠的となる。本変形例では、θ1>θ2であるため、蒸気量分布αの指向性が上昇するとともにV2も上昇する。よって、成膜が進み、蒸着材料の充填量が減少した場合、成膜速度V2は図13のように変化する。

【0059】

第1成膜速度モニタ13では、第1実施形態と同様に成膜速度V1を観察する。成膜速度制御部では、PID制御などにより蒸発手段が蒸着材料へと与えるエネルギー量を制御し、成膜速度V1を一定値に保つ。

【0060】

本変形例によれば、蒸気発生面Sと第2成膜速度モニタ14との間を一定間隔で基板17が通過するため、大部分の時間、第2成膜速度モニタ14が基板により覆われることとなる。例えば、基板トレイの長さを450mm、トレイ間隔を50mmとすると、第2成膜速度モニタ14に蒸着材料が堆積する時間は、常に第2成膜速度モニタ14が蒸着材料の上記に曝されている場合の約1/10となる。それにより、水晶振動子の消耗が少なくなる。また、高価な多点式モニタではなく、単点式モニタを使用することも可能となる。

【0061】

また、通常、第1成膜速度モニタ13の倒れ角θ1は、30°よりもさらに倒れた(大きな角度)位置に配置される。そのため、第2成膜速度モニタ14を第1成膜速度モニタ13よりも更に倒れた位置に配置すると、θ1とθ2との角度差をつけにくくなる。本変形例によれば、第2成膜速度モニタ14を真空容器11の上方に配置することで、θ1とθ2との角度差をつけやすくなる。それにより、蒸気量分布の変化の検出精度を向上させることができる。

【0062】

〔第2実施形態〕

図14に、本実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。本実施形態に係る真空蒸着装置は、蒸着材容器、蒸発手段、成膜速度モニタ、成膜速度制御部、材料供給部、及び材料供給制御部を備えている。以下、第1実施形態と異なる構成について説明する。

【0063】

蒸発手段は、蒸着材料にエネルギーを与え、蒸着材料を蒸発させることのできるものとされる。蒸着手段は、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などとされるが、本実施形態では電子ビーム蒸発を用いることとする。

【0064】

成膜速度モニタは、蒸気発生面の垂直上方向に対して倒れ角をなす位置に設けられている。本実施形態において、成膜速度モニタは第1成膜モニタのみから構成されている。成膜速度モニタは、自己に堆積した蒸着材料の膜厚を測定することにより成膜速度(蒸気の量)を観察できるものである。

【0065】

第1成膜速度モニタは、蒸着材容器に充填された蒸着材料の蒸気発生箇所Pからの距離がL1であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ1である位置に設けられている。本実施形態において、θ1は、基板への蒸気の付着を妨げない範囲で、より小さくなるように設定すると良い。第1成膜モニタは、蒸気発生箇所を向く面に微小面S1を含み、微小面S1に堆積した蒸着材料の膜厚を測定することができる。

【0066】

成膜速度制御部は、所定の出力値を維持するよう電子ビームを制御する。

【0067】

材料供給制御部は、成膜速度V1をフィードバック制御することができる。詳細には、第1成膜速度モニタで観察した成膜速度V1を予め定められた成膜速度の設定値Vsと比較し、成膜速度の設定値Vsに対する成膜速度V1の変動が所定の範囲内となるよう材料供給部による蒸着材料の供給量及び供給タイミングを制御する。

【0068】

ここで、予め蒸着材容器内に充填された蒸着材料の量の変化と、成膜速度V1の変化量とを相関させたテーブルを用意しておくと良い。材料供給制御部は、上記テーブルに基づき、成膜速度V1の変化量に応じて、蒸着材容器内に充填された蒸着材料の量が一定となるよう蒸着材容器内に蒸着材料を供給することができる。これにより成膜速度V1の変動がある一定の範囲内となるよう制御することができる。

【0069】

本実施形態では、成膜速度制御部により、電子ビームの出力は一定に維持される。出力が一定であれば、蒸着材容器からの蒸着材の蒸発量はほぼ一定となる。一方、蒸着材容器に充填された蒸着材量が減少すると、成膜速度が変動する。蒸発量がほぼ一定である蒸発源においては、成膜速度の変動はほぼ蒸着材料の充填高さの減少によるものとみなせる。よって、成膜速度モニタによって観察した成膜速度V1の変動を材料供給制御部にフィードバックして材料供給量を制御することにより、成膜速度V1及び蒸着材料の充填量の両方を一定に保つことができる。

本実施形態によれば、成膜速度モニタが一つであっても蒸発源内の材料充填量を一定に保つことができ、安定した膜厚分布を得ることができる。

【0070】

〔第3実施形態〕

図15に、本実施形態に係る真空蒸着装置の制御ダイアグラム構成を示す。本実施形態に係る真空蒸着装置は、蒸着材容器、蒸発手段、成膜速度モニタ、成膜速度制御部、材料供給部、及び材料供給制御部を備えている。以下、第1実施形態と異なる構成について説明する。

【0071】

蒸発手段は、蒸着材料にエネルギーを与え、蒸着材料を蒸発させることのできるものとされる。蒸着手段は、電子ビーム蒸発、抵抗加熱蒸発、誘導加熱蒸発などとされるが、本実施形態では電子ビーム蒸発を用いることとする。

【0072】

成膜速度モニタは、蒸気発生面の垂直上方向に対して倒れ角をなす位置に設けられている。本実施形態において、成膜速度モニタは第1成膜モニタのみから構成されている。成膜速度モニタは、自己に堆積した蒸着材料の膜厚を測定することにより成膜速度(蒸気の量)を観察できるものである。

【0073】

第1成膜速度モニタは、蒸着材容器に充填された蒸着材料の蒸気発生箇所Pからの距離がL1であり、蒸気発生箇所Pを含み蒸気発生面Sに対して垂直上方向に延びる線xからの倒れ角がθ1である位置に設けられている。本実施形態において、θ1は、基板への蒸気の付着を妨げない範囲で、より小さくなるように設定すると良い。第1成膜モニタは、蒸気発生箇所を向く面に微小面S1を含み、微小面S1に堆積した蒸着材料の膜厚を測定することができる。

【0074】

成膜速度制御部は、第1成膜速度モニタに接続されており、第1成膜速度モニタで観察される成膜速度V1をフィードバック制御することができる。詳細には、成膜速度制御部は、成膜速度V1を設定値Vsと比較し、設定値Vsに対する成膜速度V1の変動が設定値の範囲内となるよう電子ビームの出力(エネルギー量)を制御して、成膜速度V1を一定に維持する。制御された電子ビームの出力値は、材料供給制御部へと出力される。

【0075】

材料供給制御部は、成膜速度制御部から出力された電子ビームの出力値を受信し、実際の電子ビームの出力の変動を予め定められた電子ビームの出力の設定値と比較する。そして、電子ビームの出力の設定値に対する実際の電子ビームの出力の変動が所定の範囲内となるよう材料供給部による蒸着材料の供給量及び供給タイミングを制御する。

【0076】

ここで、予め蒸着材容器内に充填された蒸着材料の量の変化と、電子ビームの出力(エネルギー)の変化量とを相関させたテーブルを用意しておくと良い。材料供給制御部は、上記テーブルに基づき、電子ビームの出力の変化量に応じて、蒸着材容器内に充填された蒸着材料の量が一定となるよう蒸着材容器内に蒸着材料を供給することができる。これにより電子ビームの出力(エネルギー量)の変動がある一定の範囲内となるよう制御することができる。

【0077】

本実施形態では、成膜速度制御部により、成膜速度V1が一定となるよう、蒸発手段が蒸着材料に与えるエネルギー量を制御する。蒸着材容器に充填された蒸着材量が減少した場合に成膜速度V1を一定に保とうとすると、蒸着材料に与えるエネルギー量を増加させる必要がある。本実施形態では、このエネルギー量の変動を材料供給制御部にフィードバックして材料供給量を制御することにより、蒸着材料の充填量の両方を一定に保つことができる。

【0078】

本実施形態によれば、成膜速度モニタが一つであっても蒸発源内の材料充填量を一定に保つことができ、安定した膜厚分布を得ることができる。また、実際に蒸着材料に与えられたエネルギー量のフィードバック制御を用いるため、第2実施形態と比較して安定した成膜速度及び膜厚分布を得ることができる。

【符号の説明】

【0079】

1,10 真空蒸着装置

2,12 蒸着材容器

3,13 第1成膜速度モニタ

4,14 第2成膜速度モニタ

5 材料供給部

6,16,27 (蒸着材容器内に充填された)蒸着材料

7,17 基板

8 (材料供給部により供給される)蒸着材料

9 溶融池

11 真空容器

20 電子ビーム蒸発源

21 電子銃

22 電子ビーム

23 水冷坩堝

24 フィラメント

25 材料充填部

26,28 坩堝

【特許請求の範囲】

【請求項1】

蒸着材料を収容する蒸着材容器と、

エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、

蒸気発生面の垂直上方向に対する倒れ角が異なる位置で成膜速度を観察する複数の成膜速度モニタと、

1の前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、

前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、

前記蒸発手段により蒸発させた蒸着材料の蒸気量分布を、前記複数の成膜速度モニタで観察した成膜速度を用いて演算する蒸気量分布演算部と、

演算した前記蒸気量分布を予め定められた蒸気量分布の設定値と比較し、前記蒸気量分布の設定値に対する前記演算した蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、

を備えた真空蒸着装置。

【請求項2】

被蒸着部材が一定の間隔で前記蒸気発生面上を通過するラインを備え、

前記複数の成膜速度モニタが、前記成膜速度制御部及び前記蒸気量分布演算部で利用される第1成膜速度モニタと、前記蒸気量分布演算部で利用される第2成膜速度モニタと、から構成され、

前記第1成膜速度モニタが、前記ラインよりも蒸気発生面側に配置され、

前記第2成膜速度モニタが、該第2成膜速度モニタと前記蒸気発生面との間を前記被蒸着部材が通過する位置に配置される請求項1に記載の真空蒸着装置。

【請求項3】

予め前記蒸着材容器内に収容された蒸着材料の量の変化と、蒸気量分布の変化とを相関させておき、該相関関係に基づいて前記演算した蒸気量分布の変動が所定の範囲内となる量の蒸着材料を供給する請求項1または請求項2に記載の真空蒸着装置。

【請求項4】

蒸着材料を収容する蒸着材容器と、

一定エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、

前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、

蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、

前記成膜速度モニタで観察した前記成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、

を備えた真空蒸着装置。

【請求項5】

予め前記蒸着材容器内に収容された蒸着材料の量の変化と、成膜速度の変化とを相関させておき、該相関関係に基づいて前記観察した成膜速度の変動が所定の範囲内となる量の蒸着材料を供給する請求項4に記載の真空蒸着装置。

【請求項6】

蒸着材料を収容する蒸着材容器と、

エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、

蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、

前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、

前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、

前記エネルギー量の変動を予め定められたエネルギー量の設定値と比較し、前記エネルギー量の設定値に対する前記エネルギー量の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、

を備えた真空蒸着装置。

【請求項7】

予め前記蒸着材容器内に収容された蒸着材料の量の変化と、前記エネルギー量の変動とを相関させておき、該相関関係に基づいて前記エネルギー量の変動が所定の範囲内となる量の蒸着材料を供給する請求項6に記載の真空蒸着装置。

【請求項1】

蒸着材料を収容する蒸着材容器と、

エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、

蒸気発生面の垂直上方向に対する倒れ角が異なる位置で成膜速度を観察する複数の成膜速度モニタと、

1の前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、

前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、

前記蒸発手段により蒸発させた蒸着材料の蒸気量分布を、前記複数の成膜速度モニタで観察した成膜速度を用いて演算する蒸気量分布演算部と、

演算した前記蒸気量分布を予め定められた蒸気量分布の設定値と比較し、前記蒸気量分布の設定値に対する前記演算した蒸気量分布の変動が所定の範囲内となるよう蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、

を備えた真空蒸着装置。

【請求項2】

被蒸着部材が一定の間隔で前記蒸気発生面上を通過するラインを備え、

前記複数の成膜速度モニタが、前記成膜速度制御部及び前記蒸気量分布演算部で利用される第1成膜速度モニタと、前記蒸気量分布演算部で利用される第2成膜速度モニタと、から構成され、

前記第1成膜速度モニタが、前記ラインよりも蒸気発生面側に配置され、

前記第2成膜速度モニタが、該第2成膜速度モニタと前記蒸気発生面との間を前記被蒸着部材が通過する位置に配置される請求項1に記載の真空蒸着装置。

【請求項3】

予め前記蒸着材容器内に収容された蒸着材料の量の変化と、蒸気量分布の変化とを相関させておき、該相関関係に基づいて前記演算した蒸気量分布の変動が所定の範囲内となる量の蒸着材料を供給する請求項1または請求項2に記載の真空蒸着装置。

【請求項4】

蒸着材料を収容する蒸着材容器と、

一定エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、

前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、

蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、

前記成膜速度モニタで観察した前記成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、

を備えた真空蒸着装置。

【請求項5】

予め前記蒸着材容器内に収容された蒸着材料の量の変化と、成膜速度の変化とを相関させておき、該相関関係に基づいて前記観察した成膜速度の変動が所定の範囲内となる量の蒸着材料を供給する請求項4に記載の真空蒸着装置。

【請求項6】

蒸着材料を収容する蒸着材容器と、

エネルギーを前記蒸着材料に与え、前記蒸着材料を蒸発させる蒸発手段と、

蒸気発生面の垂直上方向に対して倒れ角をなす位置で成膜速度を観察する成膜速度モニタと、

前記成膜速度モニタで観察した成膜速度を予め定められた成膜速度の設定値と比較し、前記成膜速度の設定値に対する前記観察した成膜速度の変動が所定の範囲内となるよう前記蒸発手段の前記蒸着材料に与えるエネルギー量を制御する成膜速度制御部と、

前記蒸着材容器に、新たな蒸着材料を供給する材料供給部と、

前記エネルギー量の変動を予め定められたエネルギー量の設定値と比較し、前記エネルギー量の設定値に対する前記エネルギー量の変動が所定の範囲内となるよう前記材料供給部による蒸着材料の供給量及び供給タイミングを制御する材料供給制御部と、

を備えた真空蒸着装置。

【請求項7】

予め前記蒸着材容器内に収容された蒸着材料の量の変化と、前記エネルギー量の変動とを相関させておき、該相関関係に基づいて前記エネルギー量の変動が所定の範囲内となる量の蒸着材料を供給する請求項6に記載の真空蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−104127(P2013−104127A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250966(P2011−250966)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]