真空装置

【課題】真空装置において、気体導入時における粉塵舞い上がりによる成膜への影響を抑制する。

【解決手段】真空槽、および真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、基板の処理面の背面側にある真空槽の壁面に設けられた気体の導入口又は排出口、および背面と導入口又は排出口との間に設けられた拡散板を備える構成とした。

【解決手段】真空槽、および真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、基板の処理面の背面側にある真空槽の壁面に設けられた気体の導入口又は排出口、および背面と導入口又は排出口との間に設けられた拡散板を備える構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は薄膜形成用真空装置における気体導入手段および排気手段に関するものである。

【背景技術】

【0002】

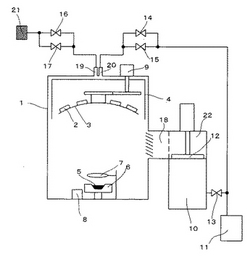

図4に従来の真空装置の一例として光学用真空蒸着装置の概略図を、図5に同装置の概略外観斜視図を示す。

同図に示す真空装置は真空槽1を有し、その内部に基板2、基板2を搭載する基板ホルダである基板ドーム3、基板2を加熱するためのヒータドーム4、蒸着材料5、蒸着材料5を装填する坩堝6、蒸着材料5を蒸発温度まで加熱する電子銃8、および蒸着材料5を遮蔽するシャッター7を具備する。

【0003】

真空槽1は円柱形状を有し、天井30、底面31、側壁32、および扉33により構成され、以下、真空槽高さ方向の天井30側を上方、真空槽奥行き方向の扉33側を前方とする。側壁32の後方には排気口18が設けられ、ここにメインポンプ10、メインバルブ12、粗引ポンプ11、スロー粗引きバルブ14、粗引バルブ15、および補助バルブ13などで構成される排気系統が取付けられる。同時に排気口18には、スローリークバルブ16、リークバルブ17、フィルタ21で構成される気体導入系統が取付けられる。同図では気体導入系統にフィルタ21を設け大気を導入するが、気体導入系統にガスボンベ等を設けて特定のガスを導入してもよい。スロー粗引きバルブ14、粗引きバルブ15、スローリークバルブ16、リークバルブ17はマニホールド22により排気口に接続される。

【0004】

薄膜形成の際は、基板ドーム3に蒸着を行う基板2を搭載し、蒸着材料5を坩堝6に装填する。図6は基板ドーム3の説明図であり、基板2が基板ドーム3の上に載置される様子を示す。基板ドーム3には、基板2の成膜面を露出する貫通孔40が設けられ、この貫通孔40から露出する部分にのみ薄膜が形成される。その後、粗引ポンプ11、スロー粗引きバルブ14、及び粗引きバルブ15を用いて真空槽1内を数Pa程度の圧力まで粗引き排気した後、メインポンプ10、メインバルブ12、及び補助バルブ13などを用いて高真空領域まで真空排気を行う。粗引き排気の際は、真空槽1内の粉塵舞い上がりを抑止するためにまず口径の小さいスロー粗引きバルブ14を開き、ゆっくりと気体を排出していく。同図の装置では、運転開始の初期排気に於いて、スロー粗引きバルブ14で30秒から5分間排気を行い、その後スロー粗引きバルブ14を閉めて口径の大きな粗引きバルブ15を開き、10Paまで排気を行う。メインバルブ12は粗引き後に開き、槽内を所望の真空度に維持する。

【0005】

真空槽1内が所定の真空状態となった後、基板ドーム回転機構9により基板ドーム3を回転させながら基板用のヒータドーム4等を用いて基板2を加熱する。真空度及び基板温度が目標値に到達したら電子銃8から電子ビームを蒸着材料5へ照射し、蒸着材料5を蒸発温度まで昇温させる。蒸着材料5の加熱手段は電子銃に限られず、抵抗加熱等を用いてもよい。シャッター7を開くと蒸着材料5は真空槽1内を飛散し、これが基板2上に堆積することで薄膜を形成する。膜厚が目標値に到達したらシャッター7を閉じ、電子銃8やヒータドーム4などを停止、冷却させる。停止後、気体導入系統により槽内に気体を導入して扉33を開放し、薄膜が形成された基板2を取り出せばよい。扉33の開放にはフィルタ21を介して大気を導入するが、特に必要な場合は窒素ガスなどを外部から導入してもよい。同図の装置では、大気導入の初期は30秒から5分間の間、槽内の粉塵舞い上がり抑止を目的にスローリークバルブ16を開放して微少流量を導入し、その後はスローリークバルブ16を閉めて口径の大きなリークバルブ17を開いて大量の大気を導入する。

粉塵の舞い上がりは、気体の導入開始時および排気開始時に最も激しいため、同図装置では、スローリークバルブ16およびスロー粗引きバルブ14を用いてゆっくり気体を流入又は流出することにより粉塵の舞い上がりを抑止する。

【0006】

その他、気体の流入時における粉塵舞い上がりの問題を解決するために、例えば衝突により減速させたガスを流入するものが特許文献1に開示される。特許文献1は、真空槽の天井部の中央にガス導入ラインを接続し、天井面と所要の隙間をあけてガス拡散板を設け、流入したガスをガス拡散板に衝突させて減速させ、流入した気体をガス拡散板の周辺から真空槽内に流入拡散させるものである。

【特許文献1】特開平08-124993号

【発明の開示】

【発明が解決しようとする課題】

【0007】

例えば図4および図5に示すようなバッチ式の真空蒸着装置は、成膜後の基板搬出と未成膜基板の搬入のため、気体導入系統による大気開放と排気系統による高真空排気の繰返しを、製造プロセス上避けることができない。大気開放と真空排気の繰返しは、高真空状態を維持したまま連続的に基板を処理するインライン式真空装置であっても、成膜材料の供給やメンテナンス等のために一定のサイクルで行われている。

【0008】

気体導入時および真空排気時には槽内に気流が発生し、この気流によって槽内の粉塵が舞い上がり、舞い上がった粒子の一部が基板に付着または衝突する問題が発生する。槽内の粉塵とは、例えば成膜の過程において基板面以外の場所に付着した成膜物質等である。例えば図4および図5に示す光学用真空蒸着装置であれば、光学膜の材料であるSiO2やZrO2などの成膜物質を加熱蒸発源で蒸発させ、槽上方の基板面で蒸発粒子を凝縮させて所定の蒸着膜を得るものであるが、成膜物質の蒸気は基板面のみでなく真空槽の内壁面等にも付着して凝固してしまう。密着性を高めるためにヒータドームで積極的に加熱している基板面とは異なり、槽の内壁面に凝固した付着物の密着力は小さいため、わずかな気流によっても容易に舞い上がりを生ずる事になる。また、付着した成膜物質の粒径は非常に小さく、1μm〜数十μmであり、形状は平滑ではなく一部に鋭角の部分を持つ複雑な形状で一定ではない。

【0009】

気流により舞い上がり基板面に衝突した粒子は基板に突き刺さるなどして、基板に要求される膜の均一性を阻害することになる。特に、CCDカメラ機能を持つ製品に使用する基板では、最近の画素数増加に伴って1つの画素サイズが数μm角以下に減少してきており、さらに小型、高分解能の要求によって画素サイズは限りなく縮小されてゆく。衝突粒子サイズが数μmであれば1個の画素を犠牲にすることになり、数十μmであればそのCCD素子の製品価値を甚だしく低下させるという意味で致命傷である。最近はさらにこの要求が厳しくなる傾向にある。

【0010】

また、最近は電子機器の小型化により基板も小型で薄くなってきたため、従来の方法による気体の導入方法では、基板ドームに載置した基板が吹き上げられて基板ドームから落下するため、不良品になる事故も発生している。

【0011】

スローリークバルブおよびスロー粗引きバルブは、前述のような粉塵舞い上がりを抑止するための機構であるが、これのみでは十分な抑止ができないという問題があった。

図7(a)は、図4および図5に示す従来装置の大気開放時における気流説明図である。従来は、スローリークバルブ16、リークバルブ17を槽後方のマニホールド22に取付けるため、導入された気体の作る気流は排気口18に進入後ほとんど遮るものが無い状態で蒸着材料5の周囲および基板ドーム3や基板2の成膜面側に沿って流れていた。このため、気流は粒子を舞上げ、基板の成膜面へ粒子を衝突させる原因になってきた。

図7(b)は、図4および図5に示す従来装置の排気時における気流説明図である。従来は、スロー粗引きバルブ14、粗引きバルブ15を槽後方のマニホールド22に取付けるため、槽内の気体を排気するときに発生する気流は排気口18に向かって流れるが、蒸着材料5の周囲、基板ドーム3、および基板2の成膜面側を経路とするため、気流が舞上げて散逸させる粒子が基板面に衝突する原因になってきた。

【0012】

また、特許文献1に記載の方法は気体の導入のみであること、また気体の流速を十分に低下させて粉塵舞い上がり抑止効果を得ることができないという問題があった。さらに、導入気流の進入方向と基板面が対面するため、基板面に沿って流れる気流が発生してしまうという問題もあった。

【課題を解決するための手段】

【0013】

本発明の第1の側面は、真空槽、および真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、基板の処理面の背面側にある真空槽の壁面に設けられた気体の導入口又は排出口、および背面と導入口又は排出口との間に設けられた拡散板を備えた真空装置である。

【0014】

本発明の第2の側面は、真空槽、および真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、基板の処理面の背面側にある真空槽の壁面に設けられた気体の導入口又は排出口、および導入口又は排出口の前面に設けられ気体の流れを分散する拡散板を備えたことを特徴とする真空装置である。

【0015】

上記第1又は第2の側面において、拡散板は基板ホルダの背面および側面を覆う形状とし、内壁と拡散板との隙間により形成される気体の流路は、少なくとも1個所以上の方向転換個所を有する構成とした。ここで、方向転換個所は、気流の進行方向に垂直に配置される壁面である構成とした。また、真空槽は底面、天井および側壁により構成され、天井と背面が対向するように基板ホルダが配置され、拡散板を、天井に対して所定の間隔を設けて配置された平板、および側壁に対して所定の間隔を設けて配置され基板ホルダを環状に取り囲む環状板により構成した。さらに、基板を加熱するためのヒータドームで拡散板を構成した。またさらに、導入口及び/又は排出口並びに拡散板を真空槽の中心軸に等しく配置した。ここで、基板ホルダはドーム状に形成された基板ドームとした。また、導入口にリークバルブ、およびリークバルブよりも流路断面積の小さいスローリークバルブを配設し、排出口に粗引きバルブ、および粗引きバルブよりも流路断面積の小さいスロー粗引きバルブを配設した。さらに、導入口および排出口が1つの口で兼用される構成とした。

【0016】

本発明の第3の側面は、気体の導入口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の気体導入方法であって、導入口を用いて基板の処理面の背面側から気体を導入し、基板と導入口の間に設けられた拡散板によって気体の流路を拡散させる気体導入方法である。また、流路を少なくとも1回以上方向転換して、気体を方向転換により減速させるようにした。

【0017】

本発明の第4の側面は、気体の排出口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の排気方法であって、導出口を用いて基板の処理面の背面側から気体を排出し、基板と排出口の間に設けられた拡散板によって気体の流路を分散させる排気方法である。

【0018】

本発明の第5の側面は、天井面、側壁及び底面から成る円筒形状を有し、天井面又は底面に圧力調整のための気体搬送口を設けた真空槽、および真空槽内部に天井面又は底面に平行に配置され気体搬送口の前面に設けられた拡散板を備える真空装置である。さらに、拡散板は、円状の平板、および平板に接続され気体搬送口と対向する方向に伸長する筒形状の環状板からなる構成とした。またさらに、拡散板の少なくとも一部分が真空槽内部の温度調節を行うヒータを兼ねる構成とした。

【発明の効果】

【0019】

本発明により、気体導入時および排気時における真空槽内の気流を制御する手段を設けたことにより、真空槽内の粒子の舞い上がりを抑止し、粒子が基板面に衝突することを防いで歩留りを向上させる効果を奏する。

【発明を実施するための最良の形態】

【0020】

図1は、本発明の一実施例を示す真空装置の概略図であり、従来と同様の部分には同一符号を付して説明を省略する。従来例同様に光学用真空蒸着装置について説明するが、本発明を実施可能な装置は真空蒸着に限られず、スパッタ装置、イオンプレーティング装置等多数挙げられる。またその用途も光学用に限られるものではない。

【0021】

図2は、図1に示す装置の概略外観斜視図である。真空槽1は従来例同様に円柱形状とし、天井30、底面31、側壁32、および扉33から構成されるものとする。天井30中央付近に気体の導入口19と排出口20を設け、導入口19にスローリークバルブ16とリークバルブ17を、排気口20にスロー粗引きバルブ14と粗引きバルブ15を配設する。天井30の直下には従来例同様ヒータドーム4を配置するため、導入口19と排気口20はヒータドーム4に対面する。ヒータドーム4は真空槽1同様円柱形状を有し、天井30および側壁32に対して一定の距離を有して配置されるため、真空槽1とヒータドーム4の間には隙間が形成される。実施例は、この隙間を気体の流路として、槽内に気体を導入又は槽内から気体を排出することを特徴とする。

【0022】

図3(a)を参照に真空槽1内を大気圧に戻すための気体導入操作を説明する。同図は高さ方向および奥行き方向の断面を概略的に示し、矢印は気流の方向を示す。

まずスローリークバルブ16を開放し、次いでリークバルブ17を開放することは従来と同様である。スローリークバルブを開放すると、槽内外の圧力差によりオリフィスとなる導入口19前後の圧力が1/2以上に絞られるため、槽内には音速の気体が導入される。天井30の導入口19から流入した音速の気体はまずヒータドーム4に衝突して運動エネルギーを消費し、その後ヒータドーム4に沿って水平方向に広がっていく。このとき気体はヒータドーム4のほぼ中心位置から放射状に直進する。水平方向に広がった気体は槽内の側壁32に衝突して減速し、角度を90°変更して側壁32とヒータドーム4との隙間を槽の下面に向かって流入してゆく。例えば、スローリーク弁の口径をΦ10mm、槽の内径をΦ1300mm、ヒータドームと槽の隙間を10mmすると、通過面積比から、気体の流速は側壁32に気体が衝突する時点で音速の520分の1に減速される。側壁32とヒータドーム4の隙間を抜けた気体は、真空槽1内部全体にゆっくりと充満し槽内の気体密度をじわじわと上昇させる。ヒータドーム4外周と槽内壁の十分に広い隙間を通過させることで、導入された気体の作る気流の速度を十分に減衰させると共に、気流が直接的に蒸着材料5の周囲および基板ドーム3や基板2の成膜面側に沿っても流れることを防止し、基板2への粒子付着および衝突を抑止することが可能となる。また、実施例は天井30のほぼ中心位置から気体を導入するため、ヒータドーム4全周に対して流量および流速の均一性が確保できるので、粒子舞上げ抑止効果が更に高まる。加えて、流速の減少によって基板ドームからの基板落下防止にも貢献する。

【0023】

上記実施例は導入口19をリーク用に用いているが、槽内に気体を導入するものであればその用途は扉33の開放に限られるものではない。例えば、成膜に反応ガスを用いる場合など真空槽1内を特定のガス雰囲気で維持する際には、導入口19にガスボンベなどを接続し、メインバルブ12による真空引きとガスの導入を同時に行って圧力を維持すればよい。

【0024】

図3(b)を参照に槽内を真空排気するための気体排出操作を説明する。同図は高さ方向および奥行き方向の断面を概略的に示し、矢印は気流の方向を示す。

まずスロー粗引きバルブ14を開放し、次いで粗引きバルブ15を開放することで粗引き排気を行うことは従来と同様である。スロー粗引きバルブ14の開放時、真空槽1内の気体は側壁32に向かって放射状に直進し、側壁32とヒータドーム4外周の隙間に吸引される。この時に発生する気流は槽内壁である側壁32に沿って上昇するため、最も成膜物質粒子に汚染されやすい蒸着材料5の周辺を通過することなく排気することが可能となる。また、ヒータドーム4と槽内壁の隙間に比して基板ドーム3下面側は大きな面積を有しているため、この部分の気体は隙間の移動速度に比べてじわじわと移動しながら排気され、基板2成膜面への粒子付着および衝突を抑止することが可能となる。更に、天井30のほぼ中心位置から気体排出を行うため、ヒータドーム4全周に対して流量および流速の均一性が確保でき、粒子舞上げ抑止効果が更に高められる。側壁32に沿って上昇した気体は天井30とヒータドーム4上面の隙間を通過して排出口20から排出される。

【0025】

側壁32の後方には従来同様排気口18が設けられ、ここにメインポンプ10、メインバルブ12、および補助バルブ13が取付けられる。実施例は、槽内における粉塵舞い上がりが発生しやすい排気開始時の気流を制御する目的で粗引きポンプ11用の排出口20の配設位置を変更し、メインバルブ12は従来同様の排気口18に接続した。所定の真空度までの粗引き排気が終了した後は、従来同様排気口18による高真空排気を行えばよい。この構成により従来装置からの大きな変更がなく粉塵の舞い上がり抑止の効果を得ることができるが、メインポンプ11用排気口18を上記粗引きポンプ11用の排出口20と同位置に設けてもよい。本発明による真空排気は粒子の舞上げを従来に比して大幅に低下させる効果があるので、従来よりもスロー粗引きバルブ14、粗引きバルブ15への粒子の飛来を抑止できるので、排気系各バルブのメンテナンス間隔を延長させる効果もある。

【0026】

本発明で基板2の背面に気体の導入口19と排出口20を設けたことにより、真空槽1内に流入又は流出する気流の経路から基板2又は蒸着材料5位置を除外することが可能となる。つまり、基板2又は蒸着材料5周辺に沿った気流が発生しないように気流を制御することにより、粉塵の舞い上がりの問題や、基板面2への粉塵衝突の問題を解消する。

【0027】

気流の制御は、真空槽1の内壁面に沿った隙間を流路として気体を流入又は流出することにより行われる。この隙間により形成される気体の流路は直線的ではなく、少なくとも一箇所以上の方向転換個所を有することが望ましい。図1および図2に示す実施例であれば、真空槽1の天井30に沿って水平方向に広がった気体が側壁32に衝突して下方に広がる部分が方向転換個所にあたる。導入した気体が槽内に到達する前に、流路に設けた方向転換個所において複数回にわたり衝突を繰返させることで、気流の流速を十分に低下させることができるためである。また、気体の流路は十分な通過面積を有すること、導入する気体の進行方向に対して通過面積が拡大していくことが望ましい。これにより、槽内における気流の速度をさらに低下させることができる。

【0028】

実施例における気体の流路はヒータドーム4と真空槽1内壁により形成される隙間の一層構造であるが、さらに流路を複雑にして複数層構造にすることにより、流速をさらに減少させることも可能である。また、ヒータドーム4と真空槽1内壁との隙間に熱絶縁性の高い物質でしかも気体の直進性を阻害する物体(セラミックス製充填物など)を取付けることによっても同様の効果が得られる。

【0029】

上記実施例では真空槽1の上面に基板2が配置されるため、天井30に気体の導入口19と排出口20を配設するが、導入口19と排出口20の配設位置は天井30に限られるものではない。例えば、真空槽1の側面に基板2が配置される場合、側壁32のうち基板2の背面となる位置に導入口19と排出口20を設ければよい。真空槽1の下面に基板2が配置される場合は、底面31のうち基板2の背面となる位置に導入口19と排出口20を設ければよい。導入口19と排出口20を真空槽1の側面又は下面に設ける場合でも、気流を制御する効果は上面に設ける場合と同様である。しかし、真空槽1の天井30に排出口20を設けることには、排気系統から粉塵防止フィルタを省略することができるという別の効果がある。通常排気系統には粉塵防止フィルタが設けられるが、このフィルタが排気速度を大きく低下させる原因となっている。真空槽1の底面に溜まった粉塵が天井面に接続した排気系統に吸引されることはないため、実施例では真空槽1の天井30にスロー粗引きバルブ14、粗引きバルブ15を配設することにより、粉塵防止フィルタを不要とし、排気速度を犠牲にせず排気効率を向上させることが可能としている。

【0030】

上記実施例では導入口と排出口を別々に設けているがマニホールドを用いて同一の口から気体の導入と排出を行ってもよい。

【0031】

上記実施例では、円柱形状の真空槽1を用いた為ヒータドーム4も円柱形状としたが、ヒータドーム4は真空槽1に沿った形状であればよく、ヒータドーム4と真空槽1の内壁面との間に所定の隙間を有するものであればよい。基板2を加熱するため基板ドーム3にはヒータドーム4が覆設されることが一般的であるため、実施例では既設のヒータドーム4を拡散板として兼用することにより、部品点数の削減、コストの低減、および装置の簡略化に貢献しているが、拡散板は追加的に設けてもよい。この場合、拡散板は真空槽の内壁面に沿った形状を有しており、拡散板と真空槽1内壁の隙間が前述した気体の流路を形成するようにすればよい。実施例の基板ドーム3は、図6に示すように搭載される基板2が背面にも露出するホルダ形状であるが、例えば基板ホルダの背面が露出しないホルダ形状である場合には、基板ホルダを拡散板と兼用してもよい。

【0032】

本発明の他の実施例として、ヒータドーム4の直下にドーナツ板状の邪魔板を配置してもよい。ドーナツ板状の邪魔板を槽内面にリング状に配置することにより、ヒータドーム4と槽内壁の隙間を流出した気体をこれに衝突させ、流入気体の流速をさらに低下させることが可能となる。さらに、この邪魔板は槽を真空に排気したときの補強効果と、成膜時に隙間に蒸発物が侵入することを抑制するための防着板の機能を併せ持つ効果を有する。この結果、基板ドーム下面側の流速に比して、高い流速の気体が通過する隙間部には蒸発物の粉が存在しなくなり、より完璧に汚染されていない気体を供給することが可能になる。

【0033】

なお、上述においては、基板と気流との好適な関係を得るための構成に主眼を置いて説明してきたが、本発明の原理は、吸排気時における内部の気流が槽内部で均一又は対称的であることが望まれる真空装置等であれば他の装置に適用してもよい。また、拡散板4の環状部分(外周部)の高さも適宜変更可能である(環状部分のない構成も可能である)。また、本発明によると、ヒータドーム4に対して均一又は対称的に気体が流れるので、加熱及び冷却時にもその温度特性を均一又は対称的に保つことができ、従って、槽内部の気流だけでなく温度についても均一性又は対称性を保つことができる。

【図面の簡単な説明】

【0034】

【図1】本発明真空装置概略図

【図2】本発明真空装置外観概略斜視図

【図3a】本発明真空装置気流導入説明図

【図3b】本発明真空装置気流排出説明図

【図4】従来真空装置概略図

【図5】従来真空装置外観概略斜視図

【図6】基板ドーム説明図

【図7a】従来装置気流導入説明図

【図7b】従来装置気流排出説明図

【符号の説明】

【0035】

1 真空槽

2 基板

3 基板ドーム

4 ヒータドーム(拡散板)

5 蒸着材料

6 坩堝

7 シャッター

8 電子銃

9 基板ドーム回転機構

10 メインポンプ

11 粗引きポンプ

12 メインバルブ

13 補助バルブ

14 スロー粗引きバルブ

15 粗引きバルブ

16 スローリークバルブ

17 リークバルブ

18 排気口

19 導入口

20 排出口

21 フィルタ

22 マニホールド

30 天井

31 底面

32 側壁

33 扉

40 孔

【技術分野】

【0001】

本発明は薄膜形成用真空装置における気体導入手段および排気手段に関するものである。

【背景技術】

【0002】

図4に従来の真空装置の一例として光学用真空蒸着装置の概略図を、図5に同装置の概略外観斜視図を示す。

同図に示す真空装置は真空槽1を有し、その内部に基板2、基板2を搭載する基板ホルダである基板ドーム3、基板2を加熱するためのヒータドーム4、蒸着材料5、蒸着材料5を装填する坩堝6、蒸着材料5を蒸発温度まで加熱する電子銃8、および蒸着材料5を遮蔽するシャッター7を具備する。

【0003】

真空槽1は円柱形状を有し、天井30、底面31、側壁32、および扉33により構成され、以下、真空槽高さ方向の天井30側を上方、真空槽奥行き方向の扉33側を前方とする。側壁32の後方には排気口18が設けられ、ここにメインポンプ10、メインバルブ12、粗引ポンプ11、スロー粗引きバルブ14、粗引バルブ15、および補助バルブ13などで構成される排気系統が取付けられる。同時に排気口18には、スローリークバルブ16、リークバルブ17、フィルタ21で構成される気体導入系統が取付けられる。同図では気体導入系統にフィルタ21を設け大気を導入するが、気体導入系統にガスボンベ等を設けて特定のガスを導入してもよい。スロー粗引きバルブ14、粗引きバルブ15、スローリークバルブ16、リークバルブ17はマニホールド22により排気口に接続される。

【0004】

薄膜形成の際は、基板ドーム3に蒸着を行う基板2を搭載し、蒸着材料5を坩堝6に装填する。図6は基板ドーム3の説明図であり、基板2が基板ドーム3の上に載置される様子を示す。基板ドーム3には、基板2の成膜面を露出する貫通孔40が設けられ、この貫通孔40から露出する部分にのみ薄膜が形成される。その後、粗引ポンプ11、スロー粗引きバルブ14、及び粗引きバルブ15を用いて真空槽1内を数Pa程度の圧力まで粗引き排気した後、メインポンプ10、メインバルブ12、及び補助バルブ13などを用いて高真空領域まで真空排気を行う。粗引き排気の際は、真空槽1内の粉塵舞い上がりを抑止するためにまず口径の小さいスロー粗引きバルブ14を開き、ゆっくりと気体を排出していく。同図の装置では、運転開始の初期排気に於いて、スロー粗引きバルブ14で30秒から5分間排気を行い、その後スロー粗引きバルブ14を閉めて口径の大きな粗引きバルブ15を開き、10Paまで排気を行う。メインバルブ12は粗引き後に開き、槽内を所望の真空度に維持する。

【0005】

真空槽1内が所定の真空状態となった後、基板ドーム回転機構9により基板ドーム3を回転させながら基板用のヒータドーム4等を用いて基板2を加熱する。真空度及び基板温度が目標値に到達したら電子銃8から電子ビームを蒸着材料5へ照射し、蒸着材料5を蒸発温度まで昇温させる。蒸着材料5の加熱手段は電子銃に限られず、抵抗加熱等を用いてもよい。シャッター7を開くと蒸着材料5は真空槽1内を飛散し、これが基板2上に堆積することで薄膜を形成する。膜厚が目標値に到達したらシャッター7を閉じ、電子銃8やヒータドーム4などを停止、冷却させる。停止後、気体導入系統により槽内に気体を導入して扉33を開放し、薄膜が形成された基板2を取り出せばよい。扉33の開放にはフィルタ21を介して大気を導入するが、特に必要な場合は窒素ガスなどを外部から導入してもよい。同図の装置では、大気導入の初期は30秒から5分間の間、槽内の粉塵舞い上がり抑止を目的にスローリークバルブ16を開放して微少流量を導入し、その後はスローリークバルブ16を閉めて口径の大きなリークバルブ17を開いて大量の大気を導入する。

粉塵の舞い上がりは、気体の導入開始時および排気開始時に最も激しいため、同図装置では、スローリークバルブ16およびスロー粗引きバルブ14を用いてゆっくり気体を流入又は流出することにより粉塵の舞い上がりを抑止する。

【0006】

その他、気体の流入時における粉塵舞い上がりの問題を解決するために、例えば衝突により減速させたガスを流入するものが特許文献1に開示される。特許文献1は、真空槽の天井部の中央にガス導入ラインを接続し、天井面と所要の隙間をあけてガス拡散板を設け、流入したガスをガス拡散板に衝突させて減速させ、流入した気体をガス拡散板の周辺から真空槽内に流入拡散させるものである。

【特許文献1】特開平08-124993号

【発明の開示】

【発明が解決しようとする課題】

【0007】

例えば図4および図5に示すようなバッチ式の真空蒸着装置は、成膜後の基板搬出と未成膜基板の搬入のため、気体導入系統による大気開放と排気系統による高真空排気の繰返しを、製造プロセス上避けることができない。大気開放と真空排気の繰返しは、高真空状態を維持したまま連続的に基板を処理するインライン式真空装置であっても、成膜材料の供給やメンテナンス等のために一定のサイクルで行われている。

【0008】

気体導入時および真空排気時には槽内に気流が発生し、この気流によって槽内の粉塵が舞い上がり、舞い上がった粒子の一部が基板に付着または衝突する問題が発生する。槽内の粉塵とは、例えば成膜の過程において基板面以外の場所に付着した成膜物質等である。例えば図4および図5に示す光学用真空蒸着装置であれば、光学膜の材料であるSiO2やZrO2などの成膜物質を加熱蒸発源で蒸発させ、槽上方の基板面で蒸発粒子を凝縮させて所定の蒸着膜を得るものであるが、成膜物質の蒸気は基板面のみでなく真空槽の内壁面等にも付着して凝固してしまう。密着性を高めるためにヒータドームで積極的に加熱している基板面とは異なり、槽の内壁面に凝固した付着物の密着力は小さいため、わずかな気流によっても容易に舞い上がりを生ずる事になる。また、付着した成膜物質の粒径は非常に小さく、1μm〜数十μmであり、形状は平滑ではなく一部に鋭角の部分を持つ複雑な形状で一定ではない。

【0009】

気流により舞い上がり基板面に衝突した粒子は基板に突き刺さるなどして、基板に要求される膜の均一性を阻害することになる。特に、CCDカメラ機能を持つ製品に使用する基板では、最近の画素数増加に伴って1つの画素サイズが数μm角以下に減少してきており、さらに小型、高分解能の要求によって画素サイズは限りなく縮小されてゆく。衝突粒子サイズが数μmであれば1個の画素を犠牲にすることになり、数十μmであればそのCCD素子の製品価値を甚だしく低下させるという意味で致命傷である。最近はさらにこの要求が厳しくなる傾向にある。

【0010】

また、最近は電子機器の小型化により基板も小型で薄くなってきたため、従来の方法による気体の導入方法では、基板ドームに載置した基板が吹き上げられて基板ドームから落下するため、不良品になる事故も発生している。

【0011】

スローリークバルブおよびスロー粗引きバルブは、前述のような粉塵舞い上がりを抑止するための機構であるが、これのみでは十分な抑止ができないという問題があった。

図7(a)は、図4および図5に示す従来装置の大気開放時における気流説明図である。従来は、スローリークバルブ16、リークバルブ17を槽後方のマニホールド22に取付けるため、導入された気体の作る気流は排気口18に進入後ほとんど遮るものが無い状態で蒸着材料5の周囲および基板ドーム3や基板2の成膜面側に沿って流れていた。このため、気流は粒子を舞上げ、基板の成膜面へ粒子を衝突させる原因になってきた。

図7(b)は、図4および図5に示す従来装置の排気時における気流説明図である。従来は、スロー粗引きバルブ14、粗引きバルブ15を槽後方のマニホールド22に取付けるため、槽内の気体を排気するときに発生する気流は排気口18に向かって流れるが、蒸着材料5の周囲、基板ドーム3、および基板2の成膜面側を経路とするため、気流が舞上げて散逸させる粒子が基板面に衝突する原因になってきた。

【0012】

また、特許文献1に記載の方法は気体の導入のみであること、また気体の流速を十分に低下させて粉塵舞い上がり抑止効果を得ることができないという問題があった。さらに、導入気流の進入方向と基板面が対面するため、基板面に沿って流れる気流が発生してしまうという問題もあった。

【課題を解決するための手段】

【0013】

本発明の第1の側面は、真空槽、および真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、基板の処理面の背面側にある真空槽の壁面に設けられた気体の導入口又は排出口、および背面と導入口又は排出口との間に設けられた拡散板を備えた真空装置である。

【0014】

本発明の第2の側面は、真空槽、および真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、基板の処理面の背面側にある真空槽の壁面に設けられた気体の導入口又は排出口、および導入口又は排出口の前面に設けられ気体の流れを分散する拡散板を備えたことを特徴とする真空装置である。

【0015】

上記第1又は第2の側面において、拡散板は基板ホルダの背面および側面を覆う形状とし、内壁と拡散板との隙間により形成される気体の流路は、少なくとも1個所以上の方向転換個所を有する構成とした。ここで、方向転換個所は、気流の進行方向に垂直に配置される壁面である構成とした。また、真空槽は底面、天井および側壁により構成され、天井と背面が対向するように基板ホルダが配置され、拡散板を、天井に対して所定の間隔を設けて配置された平板、および側壁に対して所定の間隔を設けて配置され基板ホルダを環状に取り囲む環状板により構成した。さらに、基板を加熱するためのヒータドームで拡散板を構成した。またさらに、導入口及び/又は排出口並びに拡散板を真空槽の中心軸に等しく配置した。ここで、基板ホルダはドーム状に形成された基板ドームとした。また、導入口にリークバルブ、およびリークバルブよりも流路断面積の小さいスローリークバルブを配設し、排出口に粗引きバルブ、および粗引きバルブよりも流路断面積の小さいスロー粗引きバルブを配設した。さらに、導入口および排出口が1つの口で兼用される構成とした。

【0016】

本発明の第3の側面は、気体の導入口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の気体導入方法であって、導入口を用いて基板の処理面の背面側から気体を導入し、基板と導入口の間に設けられた拡散板によって気体の流路を拡散させる気体導入方法である。また、流路を少なくとも1回以上方向転換して、気体を方向転換により減速させるようにした。

【0017】

本発明の第4の側面は、気体の排出口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の排気方法であって、導出口を用いて基板の処理面の背面側から気体を排出し、基板と排出口の間に設けられた拡散板によって気体の流路を分散させる排気方法である。

【0018】

本発明の第5の側面は、天井面、側壁及び底面から成る円筒形状を有し、天井面又は底面に圧力調整のための気体搬送口を設けた真空槽、および真空槽内部に天井面又は底面に平行に配置され気体搬送口の前面に設けられた拡散板を備える真空装置である。さらに、拡散板は、円状の平板、および平板に接続され気体搬送口と対向する方向に伸長する筒形状の環状板からなる構成とした。またさらに、拡散板の少なくとも一部分が真空槽内部の温度調節を行うヒータを兼ねる構成とした。

【発明の効果】

【0019】

本発明により、気体導入時および排気時における真空槽内の気流を制御する手段を設けたことにより、真空槽内の粒子の舞い上がりを抑止し、粒子が基板面に衝突することを防いで歩留りを向上させる効果を奏する。

【発明を実施するための最良の形態】

【0020】

図1は、本発明の一実施例を示す真空装置の概略図であり、従来と同様の部分には同一符号を付して説明を省略する。従来例同様に光学用真空蒸着装置について説明するが、本発明を実施可能な装置は真空蒸着に限られず、スパッタ装置、イオンプレーティング装置等多数挙げられる。またその用途も光学用に限られるものではない。

【0021】

図2は、図1に示す装置の概略外観斜視図である。真空槽1は従来例同様に円柱形状とし、天井30、底面31、側壁32、および扉33から構成されるものとする。天井30中央付近に気体の導入口19と排出口20を設け、導入口19にスローリークバルブ16とリークバルブ17を、排気口20にスロー粗引きバルブ14と粗引きバルブ15を配設する。天井30の直下には従来例同様ヒータドーム4を配置するため、導入口19と排気口20はヒータドーム4に対面する。ヒータドーム4は真空槽1同様円柱形状を有し、天井30および側壁32に対して一定の距離を有して配置されるため、真空槽1とヒータドーム4の間には隙間が形成される。実施例は、この隙間を気体の流路として、槽内に気体を導入又は槽内から気体を排出することを特徴とする。

【0022】

図3(a)を参照に真空槽1内を大気圧に戻すための気体導入操作を説明する。同図は高さ方向および奥行き方向の断面を概略的に示し、矢印は気流の方向を示す。

まずスローリークバルブ16を開放し、次いでリークバルブ17を開放することは従来と同様である。スローリークバルブを開放すると、槽内外の圧力差によりオリフィスとなる導入口19前後の圧力が1/2以上に絞られるため、槽内には音速の気体が導入される。天井30の導入口19から流入した音速の気体はまずヒータドーム4に衝突して運動エネルギーを消費し、その後ヒータドーム4に沿って水平方向に広がっていく。このとき気体はヒータドーム4のほぼ中心位置から放射状に直進する。水平方向に広がった気体は槽内の側壁32に衝突して減速し、角度を90°変更して側壁32とヒータドーム4との隙間を槽の下面に向かって流入してゆく。例えば、スローリーク弁の口径をΦ10mm、槽の内径をΦ1300mm、ヒータドームと槽の隙間を10mmすると、通過面積比から、気体の流速は側壁32に気体が衝突する時点で音速の520分の1に減速される。側壁32とヒータドーム4の隙間を抜けた気体は、真空槽1内部全体にゆっくりと充満し槽内の気体密度をじわじわと上昇させる。ヒータドーム4外周と槽内壁の十分に広い隙間を通過させることで、導入された気体の作る気流の速度を十分に減衰させると共に、気流が直接的に蒸着材料5の周囲および基板ドーム3や基板2の成膜面側に沿っても流れることを防止し、基板2への粒子付着および衝突を抑止することが可能となる。また、実施例は天井30のほぼ中心位置から気体を導入するため、ヒータドーム4全周に対して流量および流速の均一性が確保できるので、粒子舞上げ抑止効果が更に高まる。加えて、流速の減少によって基板ドームからの基板落下防止にも貢献する。

【0023】

上記実施例は導入口19をリーク用に用いているが、槽内に気体を導入するものであればその用途は扉33の開放に限られるものではない。例えば、成膜に反応ガスを用いる場合など真空槽1内を特定のガス雰囲気で維持する際には、導入口19にガスボンベなどを接続し、メインバルブ12による真空引きとガスの導入を同時に行って圧力を維持すればよい。

【0024】

図3(b)を参照に槽内を真空排気するための気体排出操作を説明する。同図は高さ方向および奥行き方向の断面を概略的に示し、矢印は気流の方向を示す。

まずスロー粗引きバルブ14を開放し、次いで粗引きバルブ15を開放することで粗引き排気を行うことは従来と同様である。スロー粗引きバルブ14の開放時、真空槽1内の気体は側壁32に向かって放射状に直進し、側壁32とヒータドーム4外周の隙間に吸引される。この時に発生する気流は槽内壁である側壁32に沿って上昇するため、最も成膜物質粒子に汚染されやすい蒸着材料5の周辺を通過することなく排気することが可能となる。また、ヒータドーム4と槽内壁の隙間に比して基板ドーム3下面側は大きな面積を有しているため、この部分の気体は隙間の移動速度に比べてじわじわと移動しながら排気され、基板2成膜面への粒子付着および衝突を抑止することが可能となる。更に、天井30のほぼ中心位置から気体排出を行うため、ヒータドーム4全周に対して流量および流速の均一性が確保でき、粒子舞上げ抑止効果が更に高められる。側壁32に沿って上昇した気体は天井30とヒータドーム4上面の隙間を通過して排出口20から排出される。

【0025】

側壁32の後方には従来同様排気口18が設けられ、ここにメインポンプ10、メインバルブ12、および補助バルブ13が取付けられる。実施例は、槽内における粉塵舞い上がりが発生しやすい排気開始時の気流を制御する目的で粗引きポンプ11用の排出口20の配設位置を変更し、メインバルブ12は従来同様の排気口18に接続した。所定の真空度までの粗引き排気が終了した後は、従来同様排気口18による高真空排気を行えばよい。この構成により従来装置からの大きな変更がなく粉塵の舞い上がり抑止の効果を得ることができるが、メインポンプ11用排気口18を上記粗引きポンプ11用の排出口20と同位置に設けてもよい。本発明による真空排気は粒子の舞上げを従来に比して大幅に低下させる効果があるので、従来よりもスロー粗引きバルブ14、粗引きバルブ15への粒子の飛来を抑止できるので、排気系各バルブのメンテナンス間隔を延長させる効果もある。

【0026】

本発明で基板2の背面に気体の導入口19と排出口20を設けたことにより、真空槽1内に流入又は流出する気流の経路から基板2又は蒸着材料5位置を除外することが可能となる。つまり、基板2又は蒸着材料5周辺に沿った気流が発生しないように気流を制御することにより、粉塵の舞い上がりの問題や、基板面2への粉塵衝突の問題を解消する。

【0027】

気流の制御は、真空槽1の内壁面に沿った隙間を流路として気体を流入又は流出することにより行われる。この隙間により形成される気体の流路は直線的ではなく、少なくとも一箇所以上の方向転換個所を有することが望ましい。図1および図2に示す実施例であれば、真空槽1の天井30に沿って水平方向に広がった気体が側壁32に衝突して下方に広がる部分が方向転換個所にあたる。導入した気体が槽内に到達する前に、流路に設けた方向転換個所において複数回にわたり衝突を繰返させることで、気流の流速を十分に低下させることができるためである。また、気体の流路は十分な通過面積を有すること、導入する気体の進行方向に対して通過面積が拡大していくことが望ましい。これにより、槽内における気流の速度をさらに低下させることができる。

【0028】

実施例における気体の流路はヒータドーム4と真空槽1内壁により形成される隙間の一層構造であるが、さらに流路を複雑にして複数層構造にすることにより、流速をさらに減少させることも可能である。また、ヒータドーム4と真空槽1内壁との隙間に熱絶縁性の高い物質でしかも気体の直進性を阻害する物体(セラミックス製充填物など)を取付けることによっても同様の効果が得られる。

【0029】

上記実施例では真空槽1の上面に基板2が配置されるため、天井30に気体の導入口19と排出口20を配設するが、導入口19と排出口20の配設位置は天井30に限られるものではない。例えば、真空槽1の側面に基板2が配置される場合、側壁32のうち基板2の背面となる位置に導入口19と排出口20を設ければよい。真空槽1の下面に基板2が配置される場合は、底面31のうち基板2の背面となる位置に導入口19と排出口20を設ければよい。導入口19と排出口20を真空槽1の側面又は下面に設ける場合でも、気流を制御する効果は上面に設ける場合と同様である。しかし、真空槽1の天井30に排出口20を設けることには、排気系統から粉塵防止フィルタを省略することができるという別の効果がある。通常排気系統には粉塵防止フィルタが設けられるが、このフィルタが排気速度を大きく低下させる原因となっている。真空槽1の底面に溜まった粉塵が天井面に接続した排気系統に吸引されることはないため、実施例では真空槽1の天井30にスロー粗引きバルブ14、粗引きバルブ15を配設することにより、粉塵防止フィルタを不要とし、排気速度を犠牲にせず排気効率を向上させることが可能としている。

【0030】

上記実施例では導入口と排出口を別々に設けているがマニホールドを用いて同一の口から気体の導入と排出を行ってもよい。

【0031】

上記実施例では、円柱形状の真空槽1を用いた為ヒータドーム4も円柱形状としたが、ヒータドーム4は真空槽1に沿った形状であればよく、ヒータドーム4と真空槽1の内壁面との間に所定の隙間を有するものであればよい。基板2を加熱するため基板ドーム3にはヒータドーム4が覆設されることが一般的であるため、実施例では既設のヒータドーム4を拡散板として兼用することにより、部品点数の削減、コストの低減、および装置の簡略化に貢献しているが、拡散板は追加的に設けてもよい。この場合、拡散板は真空槽の内壁面に沿った形状を有しており、拡散板と真空槽1内壁の隙間が前述した気体の流路を形成するようにすればよい。実施例の基板ドーム3は、図6に示すように搭載される基板2が背面にも露出するホルダ形状であるが、例えば基板ホルダの背面が露出しないホルダ形状である場合には、基板ホルダを拡散板と兼用してもよい。

【0032】

本発明の他の実施例として、ヒータドーム4の直下にドーナツ板状の邪魔板を配置してもよい。ドーナツ板状の邪魔板を槽内面にリング状に配置することにより、ヒータドーム4と槽内壁の隙間を流出した気体をこれに衝突させ、流入気体の流速をさらに低下させることが可能となる。さらに、この邪魔板は槽を真空に排気したときの補強効果と、成膜時に隙間に蒸発物が侵入することを抑制するための防着板の機能を併せ持つ効果を有する。この結果、基板ドーム下面側の流速に比して、高い流速の気体が通過する隙間部には蒸発物の粉が存在しなくなり、より完璧に汚染されていない気体を供給することが可能になる。

【0033】

なお、上述においては、基板と気流との好適な関係を得るための構成に主眼を置いて説明してきたが、本発明の原理は、吸排気時における内部の気流が槽内部で均一又は対称的であることが望まれる真空装置等であれば他の装置に適用してもよい。また、拡散板4の環状部分(外周部)の高さも適宜変更可能である(環状部分のない構成も可能である)。また、本発明によると、ヒータドーム4に対して均一又は対称的に気体が流れるので、加熱及び冷却時にもその温度特性を均一又は対称的に保つことができ、従って、槽内部の気流だけでなく温度についても均一性又は対称性を保つことができる。

【図面の簡単な説明】

【0034】

【図1】本発明真空装置概略図

【図2】本発明真空装置外観概略斜視図

【図3a】本発明真空装置気流導入説明図

【図3b】本発明真空装置気流排出説明図

【図4】従来真空装置概略図

【図5】従来真空装置外観概略斜視図

【図6】基板ドーム説明図

【図7a】従来装置気流導入説明図

【図7b】従来装置気流排出説明図

【符号の説明】

【0035】

1 真空槽

2 基板

3 基板ドーム

4 ヒータドーム(拡散板)

5 蒸着材料

6 坩堝

7 シャッター

8 電子銃

9 基板ドーム回転機構

10 メインポンプ

11 粗引きポンプ

12 メインバルブ

13 補助バルブ

14 スロー粗引きバルブ

15 粗引きバルブ

16 スローリークバルブ

17 リークバルブ

18 排気口

19 導入口

20 排出口

21 フィルタ

22 マニホールド

30 天井

31 底面

32 側壁

33 扉

40 孔

【特許請求の範囲】

【請求項1】

真空槽、および該真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、

該基板の処理面の背面側にある該真空槽の壁面に設けられた気体の導入口又は排出口、および

該背面と該導入口又は排出口との間に設けられた拡散板

を備えたことを特徴とする真空装置。

【請求項2】

真空槽、および該真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、

該基板の処理面の背面側にある該真空槽の壁面に設けられた気体の導入口又は排出口、および

該導入口又は排出口の前面に設けられ該気体の流れを分散する拡散板を備えたことを特徴とする真空装置。

【請求項3】

請求項1又は2記載の真空装置であって、

該拡散板は該基板ホルダの該背面および側面を覆う形状とし、

該真空槽の内壁と該拡散板との隙間により形成される気体の流路は、少なくとも1個所以上の方向転換個所を有することを特徴とする真空装置。

【請求項4】

請求項3記載の真空装置であって、

該方向転換個所は、該気流の進行方向に垂直に配置される壁面であることを特徴とする真空装置。

【請求項5】

請求項1乃至4記載の真空装置であって、

該真空槽は底面、天井および側壁により構成され、

該天井と該背面が対向するように該基板ホルダが配置され、

該拡散板を、

該天井に対して所定の間隔を設けて配置された平板、および該側壁に対して所定の間隔を設けて配置され該基板ホルダを環状に取り囲む環状板により構成することを特徴とする真空装置。

【請求項6】

請求項1乃至5記載の真空装置であって、

該拡散板は、該基板を加熱するためのヒータドームであることを特徴とする真空装置。

【請求項7】

請求項1乃至6記載の真空装置であって、

該導入口又は排出口並びに該拡散板を該真空槽の中心軸に等しく配置したことを特徴とする真空装置。

【請求項8】

請求項1乃至7記載の真空装置であって、

該基板ホルダは、ドーム状に形成された基板ドームであることを特徴とする真空装置。

【請求項9】

請求項1乃至8記載の真空装置であって、さらに、

該導入口にリークバルブ、および該リークバルブよりも流路断面積の小さいスローリークバルブを配設し、

該排出口に粗引きバルブ、および該粗引きバルブよりも流路断面積の小さいスロー粗引きバルブを配設したことを特徴とする真空装置。

【請求項10】

請求項1乃至9記載の真空装置であって、

該導入口および該排出口が1つの口で兼用されることを特徴とする真空装置。

【請求項11】

気体の導入口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の気体導入方法であって、

該導入口を用いて該基板の処理面の背面側から気体を導入し、

該基板と該導入口の間に設けられた拡散板によって該気体の流路を拡散させることを特徴とする気体導入方法。

【請求項12】

請求項11記載の気体導入方法であって、

該流路を少なくとも1回以上方向転換して、該気体を該方向転換により減速させることを特徴とする気体導入方法。

【請求項13】

気体の排出口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の排気方法であって、

該導出口を用いて該基板の処理面の背面側から気体を排出し、

該基板と該排出口の間に設けられた拡散板によって該気体の流路を分散させることを特徴とする排気方法。

【請求項14】

真空装置であって、

天井面、側壁及び底面から成る円筒形状を有し、該天井面又は該底面に圧力調整のための気体搬送口を設けた真空槽、および

該真空槽内部に該天井面又は底面に平行に配置され該気体搬送口の前面に設けられた拡散板を備えることを特徴とする真空装置。

【請求項15】

請求項14記載の真空装置であって、

該拡散板は、円状の平板、および該平板に接続され該気体搬送口と対向する方向に伸長する筒形状の環状板からなることを特徴とする真空装置。

【請求項16】

請求項14又は請求項15記載の真空装置であって、

該拡散板の少なくとも一部分が、該真空槽内部の温度調節を行うヒータであることを特徴とする真空装置。

【請求項1】

真空槽、および該真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、

該基板の処理面の背面側にある該真空槽の壁面に設けられた気体の導入口又は排出口、および

該背面と該導入口又は排出口との間に設けられた拡散板

を備えたことを特徴とする真空装置。

【請求項2】

真空槽、および該真空槽内部に基板が搭載される基板ホルダを備える真空装置であって、

該基板の処理面の背面側にある該真空槽の壁面に設けられた気体の導入口又は排出口、および

該導入口又は排出口の前面に設けられ該気体の流れを分散する拡散板を備えたことを特徴とする真空装置。

【請求項3】

請求項1又は2記載の真空装置であって、

該拡散板は該基板ホルダの該背面および側面を覆う形状とし、

該真空槽の内壁と該拡散板との隙間により形成される気体の流路は、少なくとも1個所以上の方向転換個所を有することを特徴とする真空装置。

【請求項4】

請求項3記載の真空装置であって、

該方向転換個所は、該気流の進行方向に垂直に配置される壁面であることを特徴とする真空装置。

【請求項5】

請求項1乃至4記載の真空装置であって、

該真空槽は底面、天井および側壁により構成され、

該天井と該背面が対向するように該基板ホルダが配置され、

該拡散板を、

該天井に対して所定の間隔を設けて配置された平板、および該側壁に対して所定の間隔を設けて配置され該基板ホルダを環状に取り囲む環状板により構成することを特徴とする真空装置。

【請求項6】

請求項1乃至5記載の真空装置であって、

該拡散板は、該基板を加熱するためのヒータドームであることを特徴とする真空装置。

【請求項7】

請求項1乃至6記載の真空装置であって、

該導入口又は排出口並びに該拡散板を該真空槽の中心軸に等しく配置したことを特徴とする真空装置。

【請求項8】

請求項1乃至7記載の真空装置であって、

該基板ホルダは、ドーム状に形成された基板ドームであることを特徴とする真空装置。

【請求項9】

請求項1乃至8記載の真空装置であって、さらに、

該導入口にリークバルブ、および該リークバルブよりも流路断面積の小さいスローリークバルブを配設し、

該排出口に粗引きバルブ、および該粗引きバルブよりも流路断面積の小さいスロー粗引きバルブを配設したことを特徴とする真空装置。

【請求項10】

請求項1乃至9記載の真空装置であって、

該導入口および該排出口が1つの口で兼用されることを特徴とする真空装置。

【請求項11】

気体の導入口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の気体導入方法であって、

該導入口を用いて該基板の処理面の背面側から気体を導入し、

該基板と該導入口の間に設けられた拡散板によって該気体の流路を拡散させることを特徴とする気体導入方法。

【請求項12】

請求項11記載の気体導入方法であって、

該流路を少なくとも1回以上方向転換して、該気体を該方向転換により減速させることを特徴とする気体導入方法。

【請求項13】

気体の排出口を有する真空槽、および基板が搭載される基板ホルダを備える真空装置の排気方法であって、

該導出口を用いて該基板の処理面の背面側から気体を排出し、

該基板と該排出口の間に設けられた拡散板によって該気体の流路を分散させることを特徴とする排気方法。

【請求項14】

真空装置であって、

天井面、側壁及び底面から成る円筒形状を有し、該天井面又は該底面に圧力調整のための気体搬送口を設けた真空槽、および

該真空槽内部に該天井面又は底面に平行に配置され該気体搬送口の前面に設けられた拡散板を備えることを特徴とする真空装置。

【請求項15】

請求項14記載の真空装置であって、

該拡散板は、円状の平板、および該平板に接続され該気体搬送口と対向する方向に伸長する筒形状の環状板からなることを特徴とする真空装置。

【請求項16】

請求項14又は請求項15記載の真空装置であって、

該拡散板の少なくとも一部分が、該真空槽内部の温度調節を行うヒータであることを特徴とする真空装置。

【図1】

【図2】

【図3a】

【図3b】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図2】

【図3a】

【図3b】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【公開番号】特開2006−55731(P2006−55731A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−239403(P2004−239403)

【出願日】平成16年8月19日(2004.8.19)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月19日(2004.8.19)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]